现代概念的螺线管磁系高梯度磁选始于1937年美国开发的Frantz铁磁过滤器即Frantz Ferrofilter[1]。该磁选机采用铁铠螺线管磁系,使用网状磁介质产生高梯度磁场以增强磁场磁力,实现从流体中捕获细粒磁性颗粒。这种磁过滤器为开发工业周期式高梯度磁选机提供了依据[2]。1955年,德国开发出湿式平环强磁选机即Jones磁选机[3],用于连续、大规模分选细粒弱磁性矿。该磁选机综合利用高磁场和Frantz铁磁过滤器的磁介质,改变了长期以来人们认为磁选无法分选氧化铁矿等物料的观念,成为后来开发一系列强磁选机和高梯度磁选机的起点。受此启发,20世纪80年代国内开发出仿Jones、SQC等强磁选机,用于分选赤铁矿、褐铁矿等氧化铁矿。

受螺线管磁系周期式高梯度磁选机启发,1975年瑞典开发出Sala平环高梯度磁选机,用于连续处理磁性矿物含量多的弱磁性矿石[4-5]。这种高梯度磁选机与Jones磁选机外形相似,但采用螺线管磁系可以在分选区产生更高的背景磁场,容易扩大设计以满足弱磁性矿物处理量大的要求。但Sala高梯度磁选机与Jones磁选机存在一个共同缺点,即进料与冲洗磁介质方向一致,磁介质易堵塞,故未能得到大规模工业应用[6]。1982年,捷克斯洛伐克布拉格矿石研究所将水平分选环改为立式分选环,开发出铁铠螺线管磁系VMS立环高梯度磁选机[7-8]。这种磁选机的立式分选环嵌入铁铠螺线管,螺线管采用空心水冷并水平放置于铁轭中,分选区背景磁场强度达1.7 T,最大型VMS-100磁选机处理量达150 t/h[9]。VMS磁选机容易扩大设计,给矿方向与冲洗磁介质方向相反,在一定程度上缓解了周期式、平环强磁选机、高梯度磁选机等遇到的磁介质堵塞难题,曾在乌克兰用于分选锰矿。

铁铠螺线管磁系和反向冲洗介质提升了连续式高梯度磁选机的工作效率和实用性,但磁介质堵塞和分选精度低的问题仍然未得到根本解决,这制约了高梯度磁选技术的工程应用[6, 10]。为了解决该技术难题,熊大和[11]在立环高梯度磁选机的基础上,提出了立环脉动高梯度磁选的新方法,研制出第一台工业型SLon-1000立环脉动高梯度磁选机,用于马钢姑山铁矿分选细粒赤铁矿工业试验并获得成功。SLon磁选机在分选区引入脉动矿浆,解决了磁介质易堵塞的重大难题。自此,脉动高梯度磁选通过持续的理论和工业应用创新,在高梯度磁选发展史上实现了最广泛的工业应用。

表1所示为SLon脉动高梯度磁选技术发展进程中的重要事件[12]。本文总结了这些理论和应用新成就,指出其在工业化应用过程中的不足,同时介绍几种有利于克服这些不足的高梯度磁选新技术。

| 年份 | 重要事件 |

|---|---|

| 1981 | 提出脉动高梯度磁选原理,开始实验室 试验研究 |

| 1987 | 第一台SLon-1000磁选机在马钢姑山铁矿分选氧化铁矿工业试验成功 |

| 1991 | SLon磁选机获得国家发明专利授权,在山西首次应用于提纯非金属矿-红柱石 |

| 1994 | SLon-2000磁选机应用于分选鞍山式难选氧化铁矿,分选指标创吉尼斯世界纪录 |

| 1996 | 出口南非,首次进入国际市场 |

| 1998 | 在江西大余应用于分选黑钨矿 |

| 2002 | 创立赣州金环磁选设备有限公司(SLon Magnetic Separator Co., Ltd.) |

| 2006 | 研制出首台大型SLon-2500磁选机,在海南钢铁公司与SL-1600离心机开展“强磁粗选—离心精选”新工艺工业试验,成功应用于从尾矿中回收微细赤铁矿 |

| 2009 | 研制出大颗粒SLon磁选机,入选粒度上限由1.2 mm拓展至6.0 mm |

| 2010 | 研制出大型SLon-4000磁选机,处理量 550 t/h,应用于分选攀钢钛铁矿 |

| 2011 | 研制出高场强SLon磁选机,背景磁感应强度由1.0 T提升至1.3~1.5 T,拓展了应用领域 |

| 2013 | 研制出周期式超导SLon-CD-100磁选机,背景磁感应强度达到9.0 T |

| 2015 | 研制出世界首台超大型SLon-5000磁选机,处理量为950 t/h,吨矿电耗为0.27 kW·h,同年将背景磁感应强度提升至最高1.8 T |

| 2021 | 完成高场强SLon磁选机分离微细粒铜钼混合精矿工业化试验 |

| 2023 | 超大型SLon-5000磁选机应用于从攀西选钛尾矿中回收微细粒钛铁矿,SLon-2500和2000磁选机应用于预选低品位黄铜矿石 |

| 2024 | 全球最大的SLon-6500磁选机研制成功,最大处理量达1 500 t/h,吨矿电耗为0.19 kW·h |

1 脉动高梯度磁选简介

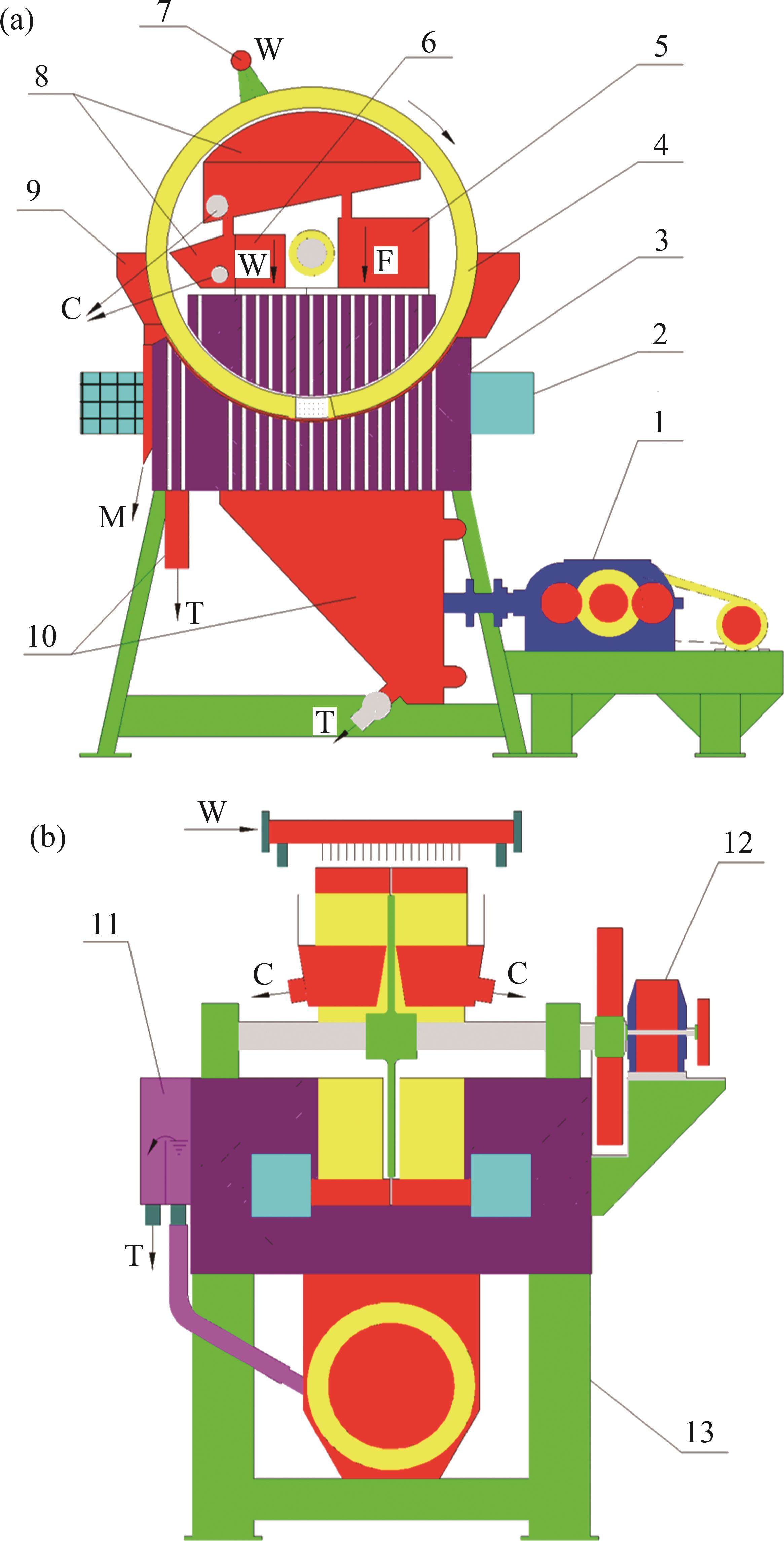

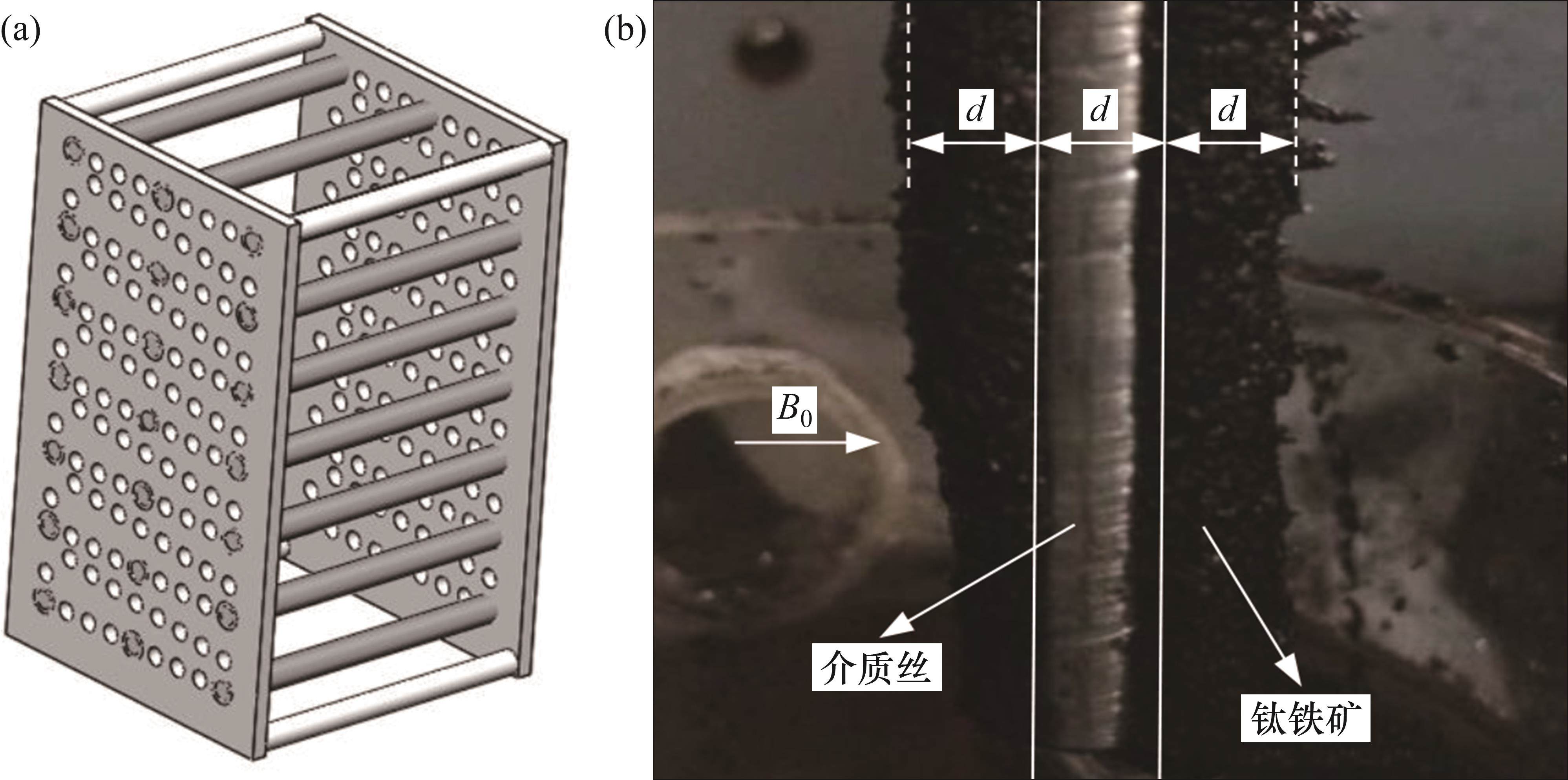

工业型SLon立环脉动高梯度磁选机见图1,由磁轭、激磁线圈、分选环、脉动机构、液位斗、机架、各种矿斗等组成。棒介质由导磁不锈钢棒排列组合、焊接而成[13]。

SLon磁选机工作时,分选环携带棒介质呈顺时针旋转;激磁线圈通直流电,在分选区产生背景感应磁场。矿浆从给矿斗进入,沿上铁轭缝隙流经分选环,其中,磁性矿粒被棒介质捕获,由分选环带至顶部无磁场区,被压力水冲洗进入精矿斗;非磁性矿粒在矿浆脉动、流体阻力和重力综合作用下,穿过分选环流入尾矿斗。精矿冲洗水方向与棒介质进料方向相反,粗颗粒不必穿过棒介质就可以冲洗出来,可避免棒介质被堵塞。特别是脉动机构推动矿浆在分选区上下运动,使矿粒群保持松散,棒介质可以选择性捕获磁性矿粒,而非磁性矿粒则被排出成为尾矿。

迄今,已推广应用各型号SLon磁选机4 000多台套,每年处理矿石量近30亿t,处理量由周期式SLon-100磁选机的每次给矿100~600 g,到全球最大的超大型SLon-6500磁选机的每小时最大处理量近1 500 t;入料粒度范围宽,从最小几微米到最大6 mm。有关SLon磁选机的分选原理见文献[6, 12-13]。

2 脉动高梯度磁选的理论创新

2.1 电磁磁系优化

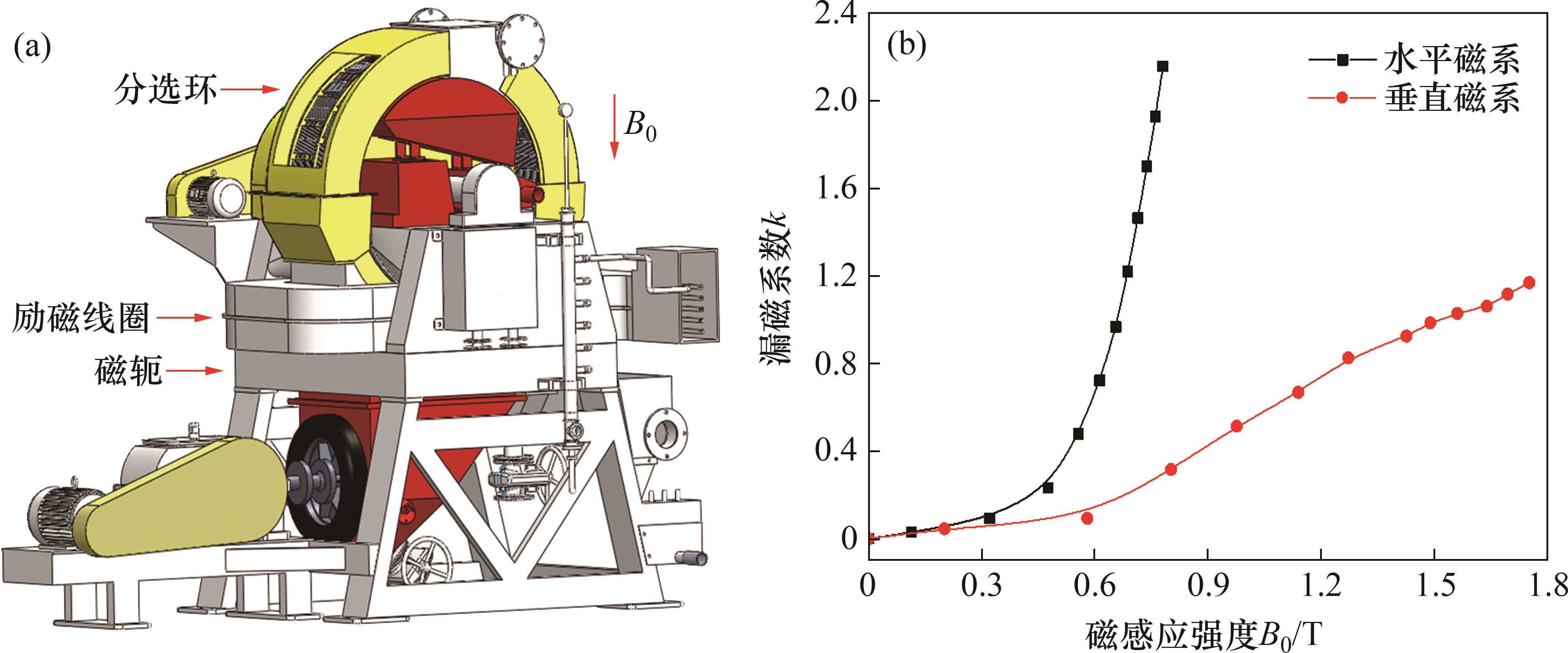

电磁磁系构造决定高梯度磁选机的基本结构,对磁选装备的效能如激磁功耗、最高背景磁场等具有决定性影响。SLon磁选机采用铁轭螺线管垂直磁系,具有比水平磁系更优的励磁性能[14],见图2。

从图2可见:垂直磁系的漏磁系数远小于水平磁系的漏磁系数,当背景磁感应强度接近1.8 T时,漏磁系数仅为1.17;当水平磁系达到最高背景磁感应强度为0.78 T时,对应漏磁系数达2.16。垂直磁系优越的励磁性能为研发高场强SLon磁选机、拓展应用于分选粒度极小和磁性极弱的弱磁性矿物创造了先决条件,如可有效去除非金属矿中的微量铁杂质等。

垂直磁系的另一个优势是易于大型化设计,实现节能降耗。这是因为垂直磁系的励磁线圈直径增加1倍,线圈周长和励磁功率增加1倍,但分选区截面积和矿浆过流面积增加4倍,因此,吨矿电耗显著降低。例如,超大型SLon-5000磁选机每小时处理矿石近1 000 t,吨矿电耗仅0.27 kW·h[15],不到第一台大型SLon-2500磁选机(0.56 kW·h)的一半和第一台SLon-1000工业型磁选机(3.04 kW·h)的1/10。最新开发的SLon-6500磁选机每小时处理量高达1 500 t,吨矿电耗仅为0.19 kW⋅h,节能降耗更显著。

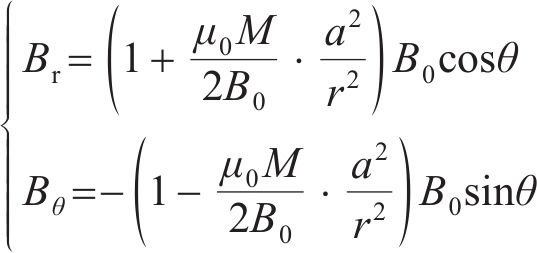

2.2 圆柱形棒介质及捕获动力学的发展

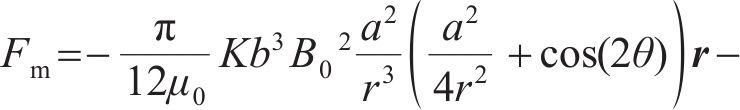

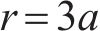

图3(a)所示为应用于SLon磁选机的核心部件即圆柱形棒介质(以下简称棒介质)。对棒介质丝的捕获动力学进行研究,可为优化设计棒介质奠定理论基础。图3(b)所示为垂直于背景磁场—无限长棒介质丝周围的磁感应强度分布,具体表达式为[16]:

式中:B0为背景磁感应强度;Br和

作用于磁性粒子的磁场捕获力

式中:

由式(2)可知,作用于磁性粒子的磁场捕获力

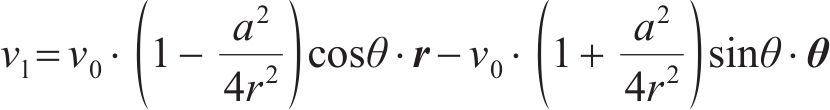

层流流态的矿浆流过棒介质丝外任意一点的流速

式中:

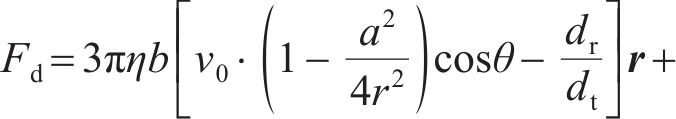

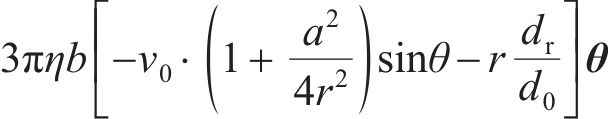

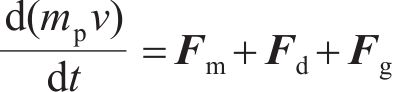

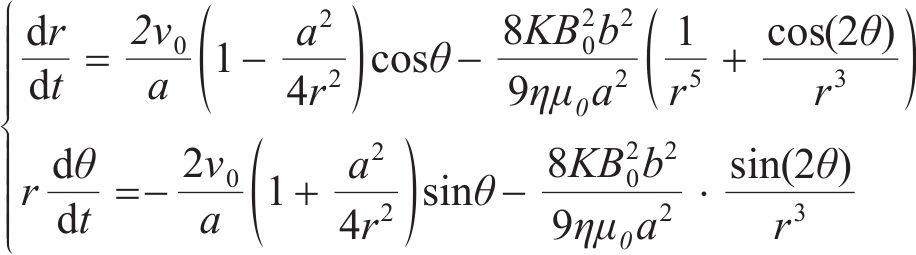

在脉动高梯度磁选过程中,磁性粒子的运动主要由磁场捕获力、流体阻力和重力决定,即

由式(6)可知,脉动高梯度磁选过程中磁性粒子的运动受背景磁感应强度、矿浆流速等参数调控,图4所示为基于式(6)的矿粒运动Comsol multiphysics模拟仿真结果[17]。基于式(6)还可以计算磁性粒子接近棒介质丝时的运动速度和加速度[16]。

2.3 棒介质优化原理与方法

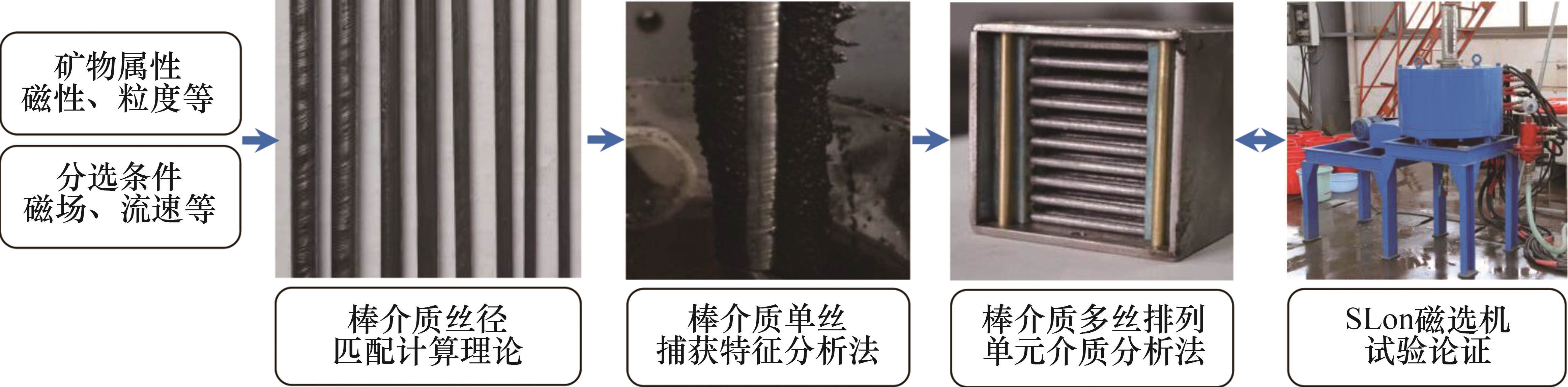

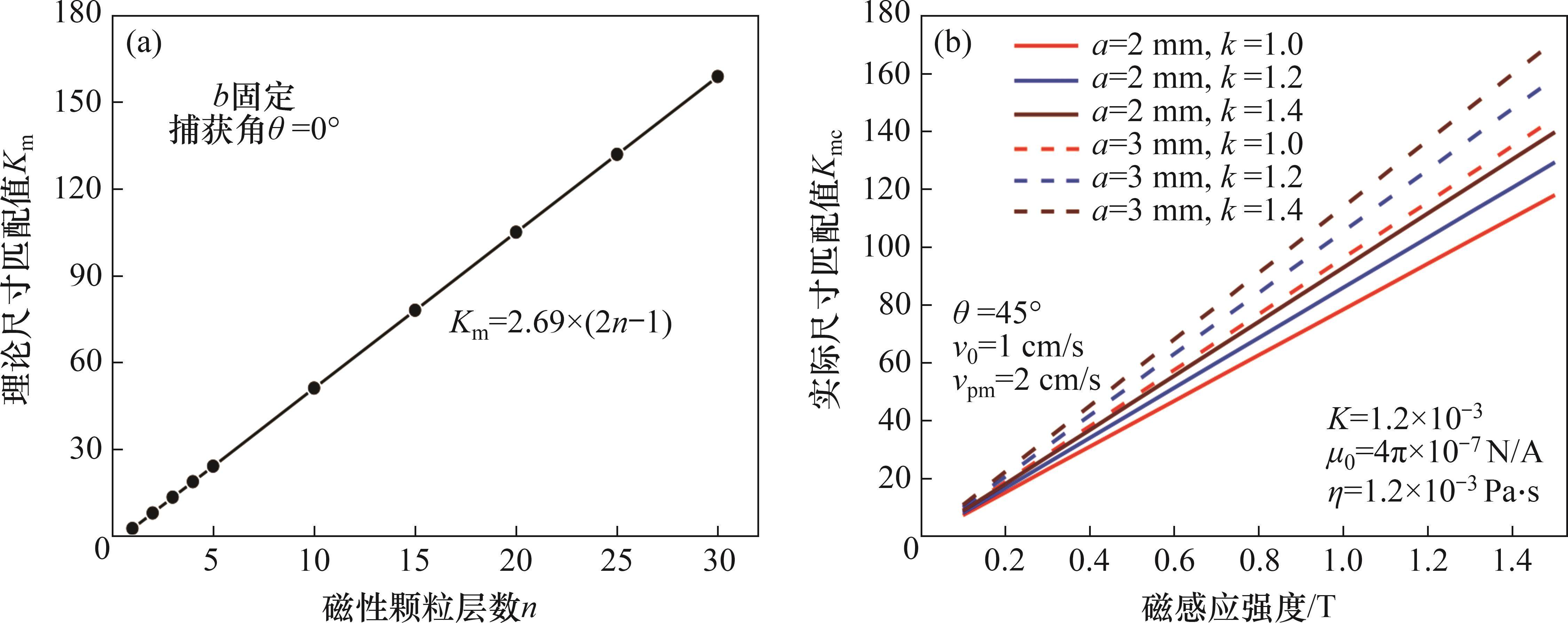

棒介质由大量介质丝焊接而成,其结构对SLon磁选机的分选效能具有决定性影响。ABBASOV等[18-20]报道了一些关于磁介质丝捕获磁性粒子的理论和方法,但均局限于介质单丝捕获动力学、磁性粒子捕获观察与实验验证,不能用于精确设计一个由大量介质丝组合而成的磁介质盒。为了提升SLon磁选机的分选效能,本文作者提出一种棒介质优化原理和方法,示意图见图5。该原理与方法将理论计算、显微观察和实验论证相结合,主要包括棒介质丝对磁性粒子的尺度匹配计算理论、棒介质单丝捕获特征分析法、介质多丝排列组合单元介质分析法及SLon磁选机论证[21]。

使用时,确定待分选矿物的基本属性如比磁化率、粒度等,初步设定SLon磁选机的分选条件如背景磁感应强度、脉动冲次等。在此基础上,基于棒介质丝径尺度匹配计算理论,计算与目的矿物匹配的介质丝直径[22]。应用介质单丝捕获特征分析法,分析介质丝对目的矿物的捕获特性如捕获量和选择性[15]。然后,基于单元介质分析法,确定棒介质构造的关键技术参数如棒介质丝层数和间距[23]。最后,加工制造棒介质,基于SLon-100磁选机进行试验论证,对新设计棒介质的捕获特征和分选效能进行试验验证和校正,直至设计出最佳的棒介质。

上述棒介质优化原理与方法自2011年开始得到应用,将早期SLon磁选机的背景磁感应强度从1.0 T提升至目前的1.8 T,以提升微细、超细弱磁性矿如黄铜矿、钛铁矿、氧化铁矿的分选效率[24-25],大幅度拓展了适用矿种和粒度范围。

2.3.1 棒介质丝径匹配计算理论

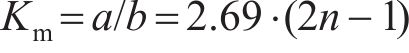

在脉动高梯度磁选过程中,棒介质丝能否捕获磁性粒子主要取决于作用于粒子的磁场捕获力、流体曳力和重力。在最大概率捕获条件(即在磁场方向捕获磁性粒子)下,棒介质丝与磁性粒子的尺度匹配值

式中:a、b分别为棒介质丝和磁性粒子的直径;

在临界捕获条件下,磁性粒子被磁介质丝捕获和逃脱的概率相等,另一种应用于计算棒介质丝与磁性粒子的尺度匹配值

式中:

式(7)和(8)均可用于计算介质丝径。式(7)为简式计算,只与磁性粒子的捕获层数有关。采用 式(8)计算时,需要预先获取分选条件,计算过程较复杂,但计算结果更准确。

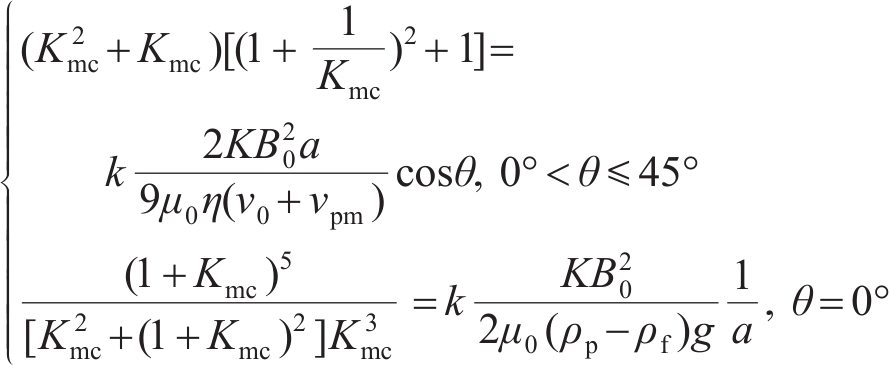

图6(a)所示为基于式(7)计算的最大概率捕获

图6(b)所示为采用SLon磁选机分选细粒钛铁矿时,临界捕获条件下棒介质丝径匹配值与磁性粒子特性和分选条件的关系曲线。显然,各分选条件对介质丝径匹配值都有影响,只是程度不同,这符合脉动高梯度磁选的生产实践规律。

式(7)和(8)为棒介质的优化设计提供了最基本的理论依据。

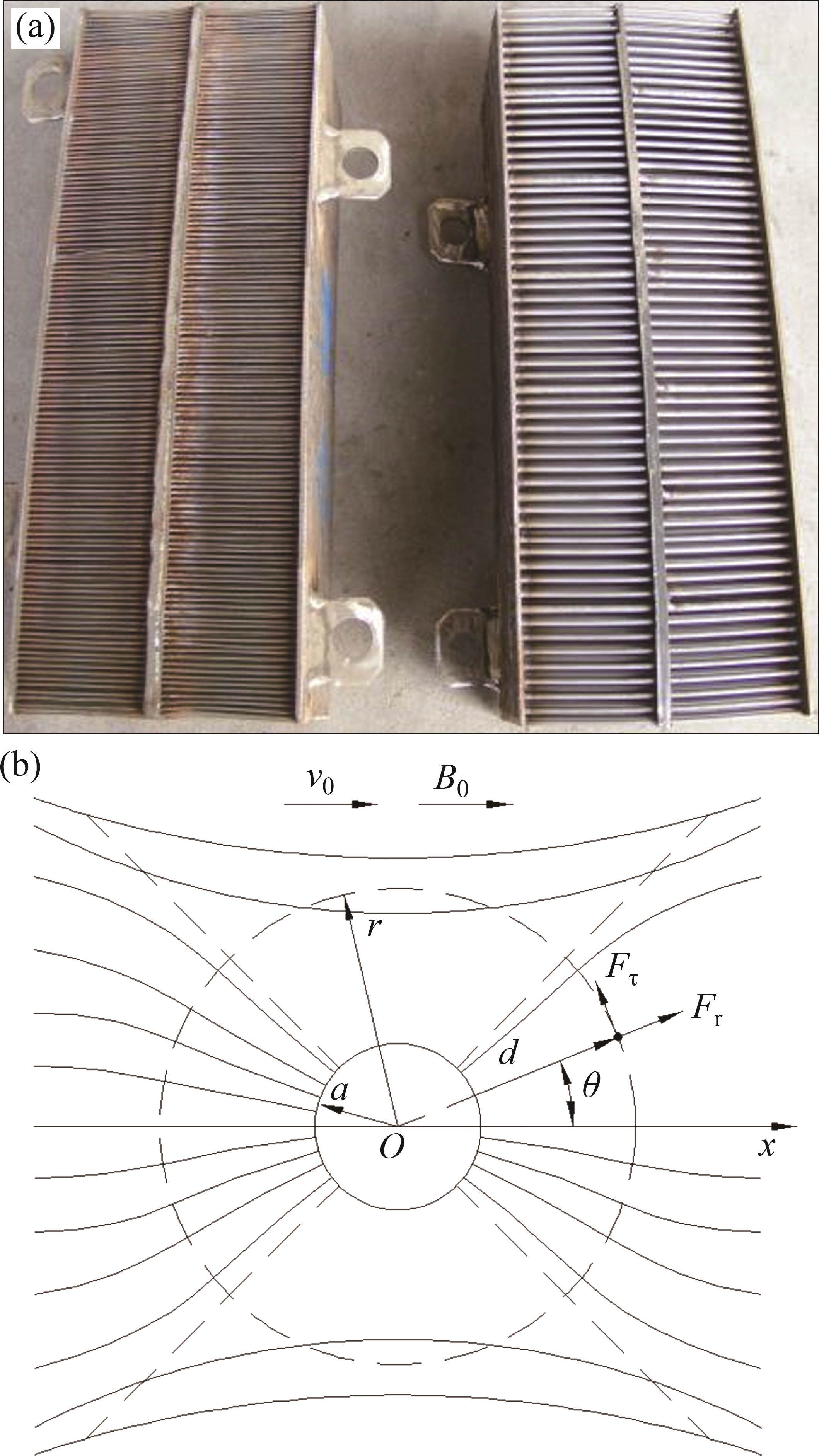

2.3.2 棒介质单丝捕获特征分析法

SLon磁选机工作时,分选棒介质位于密封的分选区内,不能直接观测棒介质丝对磁性粒子的捕获特征,这限制了对介质丝捕获机理的研究进展。为实现对磁性粒子的捕获行为(如介质捕获量、捕获选择性、磁性粒子捕获形态等)进行微观观察和定量检测,提出了图7所示的棒介质单丝捕获特征分析法。

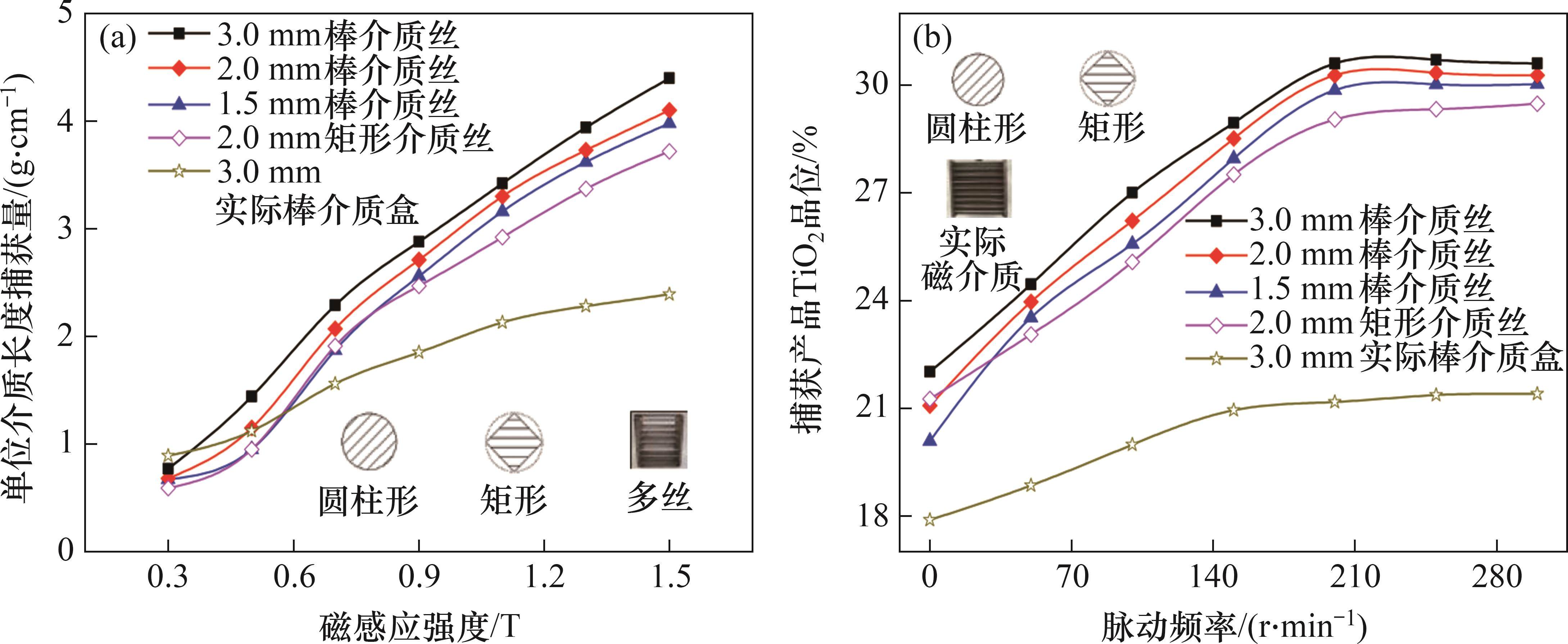

该分析法用于对由式(7)和式(8)得出的尺寸丝径匹配计算结果进行验证和校对,还应用于脉动高梯度磁选弱磁性矿物的分选机理研究。图8(a)所示为2种形状磁介质丝捕获粒度为0.074~0.150 mm的钛铁矿纯矿物的捕获特征分析结果并与3.0 mm棒介质丝进行比较。图8(b)所示为这2种磁介质对粒度小于0.074 mm的实际钛铁矿(TiO2品位为4.16%)的选择性特征分析结果[15]。可以看出,介质单丝的捕获量和捕获选择性远远比棒介质多丝和实际介质盒的大。

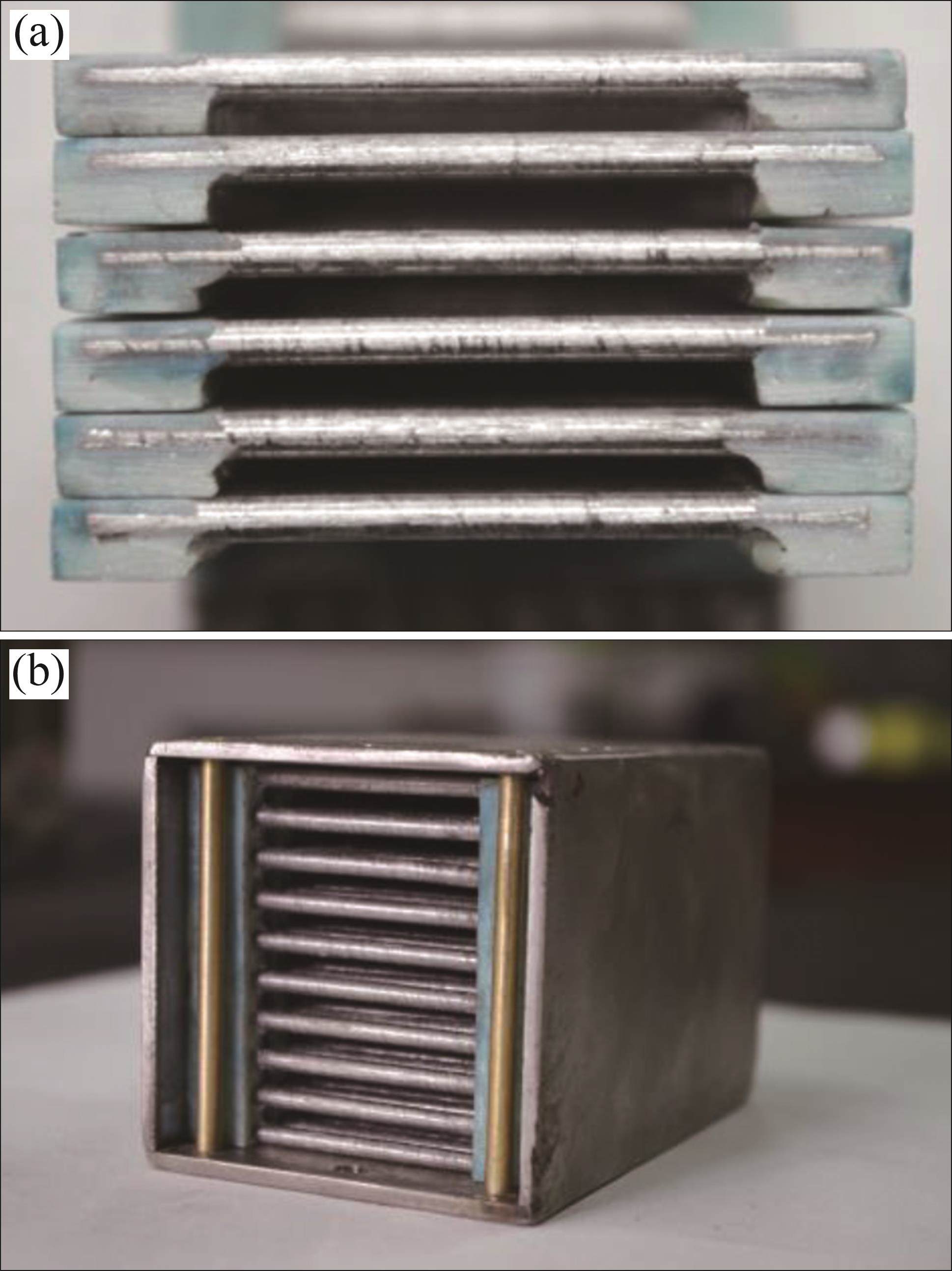

2.3.3 棒介质多丝单元介质分析法

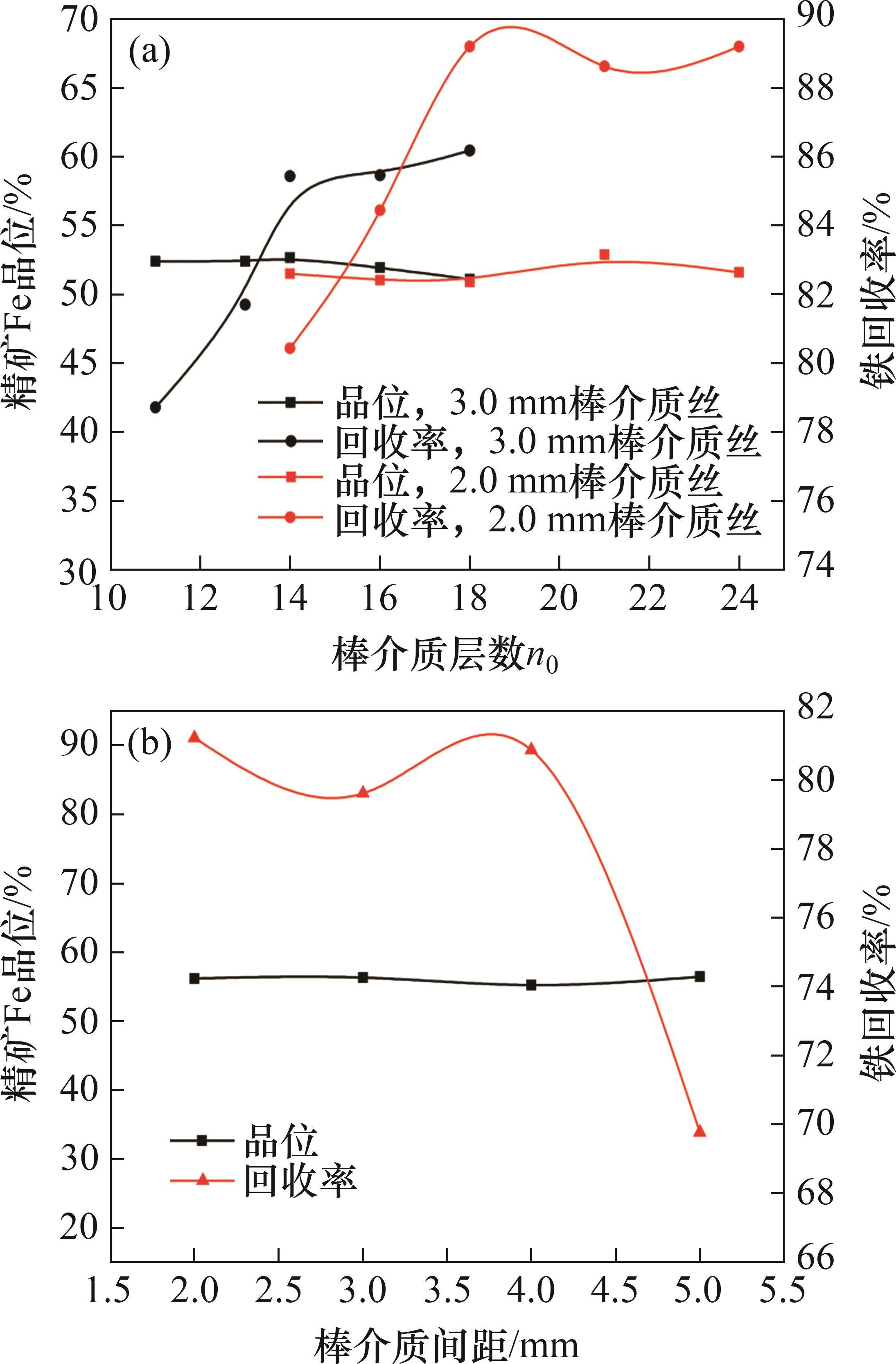

由图3可知,1个棒介质盒由大量介质丝焊接而成。如SLon-2000磁选机包括64个棒介质盒,每个介质盒包括2 524根介质丝,共计16万根;大型SLon-4000和超大型SLon-5000磁选机则分别包括121万根和165万根介质丝。如此多的介质丝只能通过排列组合优化才可能在有限的介质高度内达到最高的捕获效率和选择性;否则,分选指标将会降低,甚至导致棒介质被堵塞,影响磁选机正常工作。用于棒介质多丝排列组合优化的单元介质分析法(SMA)示意图见图9,基于SMA分析法的棒介质丝层数和丝间距优化试验(针对细粒赤铁矿)见图10。

采用单元介质分析法(SMA,见图9)可有效解决棒介质排列组合优化问题。该分析法的核心是将一定厚度的棒介质盒切割成多个单层或若干层棒介质丝排列的单元介质模块,它们可以自由排列组合,可以实现对棒介质丝捕获磁性粒子的微观观测[23]。该分析法为提升SLon磁选机的背景磁场和微细弱磁性矿回收率提供了一种有效的实验方法。应用该分析法可以精准确定分选某种弱磁性矿物的最佳介质丝层数和丝间距,有针对性地设计高效捕获棒介质(见图10)。

3 脉动高梯度磁选的技术创新

本节简要介绍近20年来脉动高梯度磁选发展的重要技术创新,包括为降低运行成本而实施的大型化设计、为分选微细粒弱磁性矿物实施的高场强设计以及为提高微细粒钛铁矿分选效率而实施的高回收率设计等。

3.1 大型化设计

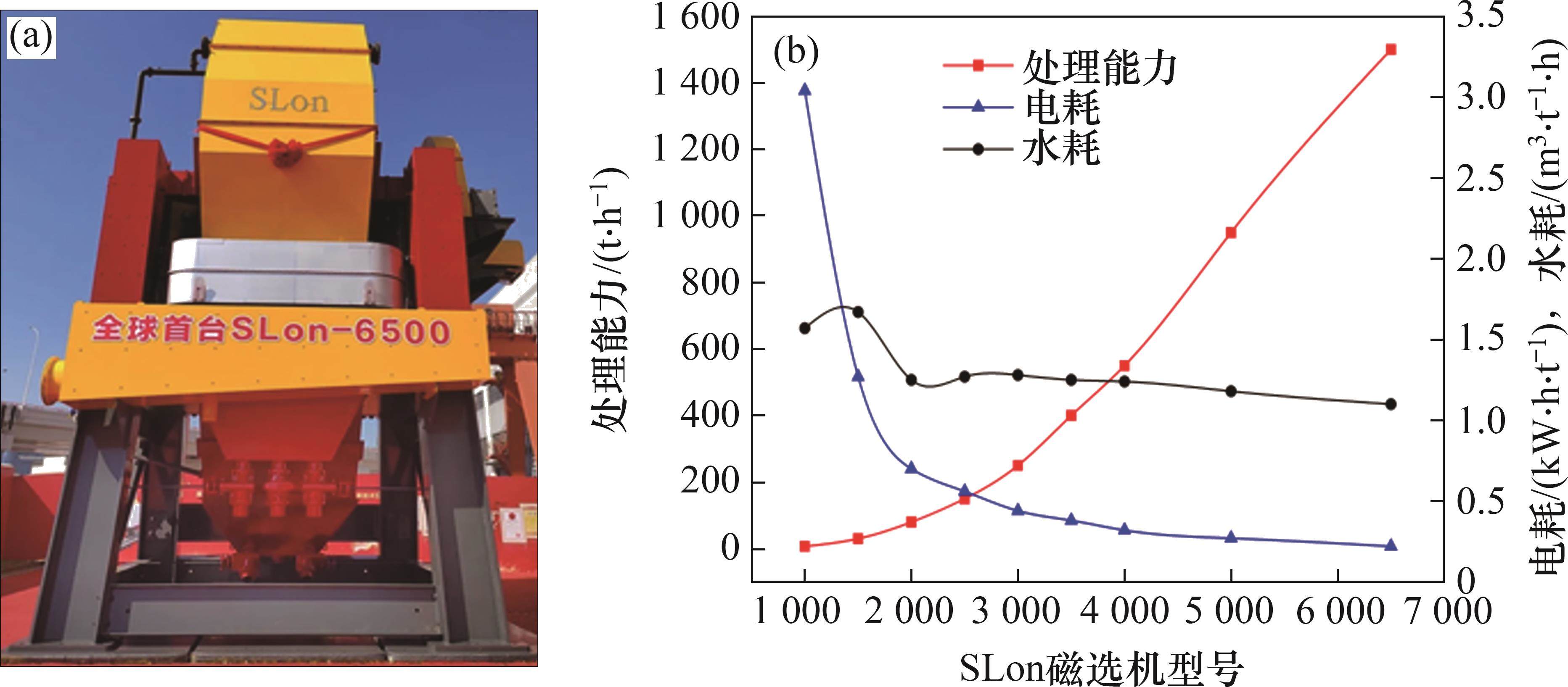

装备大型化是降低运行成本的最有效途径。2006年,第一台大型SLon-2500立环脉动高梯度磁选机研制成功[28],并得到大型化应用。该磁选机与SL-1600离心机组成强磁粗选—离心精选短流程新工艺,应用于海南钢铁公司,从尾矿中回收微细赤铁矿[29]。此后,SLon-3000、SLon-3500、SLon-4000、SLon-5000、SLon-6500等更大型的SLon磁选机被相继得到研发和应用。超大型SLon-6500磁选机及装备大型化对吨矿能耗的影响如图11所示。SLon磁选机大型化显著提升了单机处理能力,吨矿电耗显著降低,用水量也明显减少。

3.2 高场强设计

为了解决高效分选粒度极小、磁性极弱的弱磁性矿的难题,基于棒介质优化原理与方法研制了高场强SLon磁选机,并应用于分选铜钴共生矿、黄铜矿等。

鞍钢应用背景磁感应强度为1.3 T的高场强SLon-2000磁选机,替换此前背景磁感应强度为1.0 T的SLon-2000磁选机,对铁品位为28.90%、粒度小于19 μm、占比为59.30%的微细赤铁矿将铁回收率从62.90%提升至75.82%,铁品位仅从48.07%降低至47.74%[30]。近年来,1.8 T高场强SLon-3000磁选机用于分选磁性极弱的黄铜矿,在工业上也获得了成功应用。

2011—2015年逐步开发的高场强SLon磁选机,背景磁感应强度从最初的1.0 T提升至1.3 T,然后提升到1.5 T,最后达1.8 T。高场强设计实现了绿色高效提纯石英、长石、霞石、萤石、硅铝石、蓝晶石等非金属矿石,实现了从赤泥中高效回收微细粒铁矿物及从尾砂中回收细粒钛铁矿等,应用领域大幅度拓展。

3.3 大颗粒入选设计

随着高品位弱磁性矿资源的日益枯竭,开发低品位弱磁性矿产资源成为必然选择。这种矿产资源储量巨大,但铁精矿产量低,经济价值小,因此,在入磨前进行预先抛废,成为经济、有效开发利用此类矿产资源的有效手段。基于棒介质优化原理与方法,研制出大颗粒SLon磁选机,给矿粒度上限达6.0 mm,远大于早期的1.2 mm。

基于大颗粒SLon磁选机和高压辊磨技术,开发了高压辊磨矿—大颗粒脉动高梯度磁选预选新工艺,实现了低品位矿产资源如氧化铁矿、钛铁矿的大规模经济利用。2019年,2台大颗粒SLon-3500磁选机组成一粗一扫选工艺应用于预选安徽某镜铁矿,处理量达450~520 t/h,吨矿电耗约0.65 kW·h,吨矿水耗约1.5 m3。在矿石进入磨矿作业之前,SLon磁选机将铁品位从23.14%提高至41.69%,铁回收率达86.79%;抛废尾矿产率为51.83%,铁品位仅为5.90%,其中,0.5~3.0 mm粒级铁矿石作为砂石骨料销售,进一步增加了矿石附加值,减少了尾矿排放量和堆存成本。大颗粒SLon磁选机预选应用生产指标见表2。

入选 矿石 | 入选粒度/mm | 入选品位/% | 粗精矿 | 尾矿品位/% | ||

|---|---|---|---|---|---|---|

| 产率/% | 品位/% | 回收率/% | ||||

| 镜铁矿 | 0~3.0 | 23.14 Fe | 48.17 | 41.69 Fe | 86.79 | 5.90 Fe |

| 钛铁矿 | 0~5.0 | 4.94 TiO2 | 45.77 | 10.02 TiO2 | 92.84 | 0.65 TiO2 |

大颗粒SLon-2500磁选机还应用于预选粒度为0~5.0 mm的云南低品位钛砂矿,给矿TiO2品位仅为4.94%,一次分选得到钛粗精矿TiO2品位达10.02%,TiO2回收率高达92.86%;抛弃尾矿产率达54.23%,TiO2品位低至0.65%[31]。

3.4 高回收率设计

基于棒介质优化原理与方法还研发了高回收率SLon磁选机,用于攀西地区微细钛铁矿回收,回收率显著提高。生产中,给矿为脉动高梯度磁选粗选精矿,TiO2品位为13.19%。经一次高回收率SLon-2500磁选机精选,TiO2品位提升至17.71%,TiO2回收率为85.21%(远高于同类型磁选机的57.70%),而两者的钛粗精矿品位基本一致[25]。

4 脉动高梯度磁选的应用创新

自1987年首台工业型SLon-1000磁选机问世以来,脉动高梯度磁选机得到迅速推广应用。1990—2010年,SLon磁选机主要用于分选氧化铁矿和钛铁矿以及少数非金属矿石如萤石的提纯。最近10年,SLon磁选机在大型化、高场强、大颗粒入选等方面取得了突破性进展,加上国家对矿产品原料的需求剧增,其应用领域不断拓展,形成了许多SLon磁选机应用新工艺。这里介绍这些应用新工艺的基本技术。在实际应用中,由于矿石特点不同,具体工艺有差异。

4.1 传统应用工艺

早期SLon磁选机在国内的传统工业应用情况见表3。这些应用中[12],SLon磁选机主要用于低成本抛尾和脱泥,为后续精选作业创造有利条件。对原矿石生产工艺,一般采用SLon磁选机一次粗选或一粗一扫工艺;对低品位原矿分选或尾矿回收,一般采用一粗一精一扫工艺。

| 矿石类型 | 入选品位/% | 精矿(%) | 尾矿品位/% | 矿石来源 (给矿粒度) | 生产工艺 | ||

|---|---|---|---|---|---|---|---|

| 产率/% | 品位/% | 回收率/% | |||||

| 赤铁矿 | 26.56 Fe | 50.41 | 40.35 Fe | 76.58 Fe | 12.54 Fe | 鞍山地区 (85%,小于74 µm) | 一次粗选 |

| 褐铁矿 | 38.03 Fe | 62.67 | 50.32 Fe | 82.92 Fe | 17.45 Fe | 云南省(90%, 小于200 µm) | 一粗一精 |

| 镜铁矿 | 48.42 Fe | 73.45 | 60.83 Fe | 92.28 Fe | 14.08 Fe | 安徽省 (80%,小于74 µm) | 一粗一精 |

| 钛铁矿 | 11.03 TiO2 | 39.63 | 21.22 TiO2 | 76.24 TiO2 | 4.35 TiO2 | 攀枝花(小于45 µm) | 一次粗选 |

| 选钛尾矿 | 7.68 TiO2 | 18.50 | 21.55 TiO2 | 51.91 TiO2 | 4.53 TiO2 | 攀枝花 (90%,小于45 µm) | 一粗一精 |

| 黑钨矿 | 0.14 WO3 | 3.66 | 3.67 WO3 | 95.94 WO3 | 0.006 WO3 | 内蒙古 | 一次粗选 |

钽铌铁 细泥 | 0.014 (TaNb)2O5 | 4.21 | 0.187 (TaNb)2O5 | 56.23 (TaNb)2O5 | 0.006 (TaNb)2O5 | 江西省 (93%,小于40 µm) | 一次粗选 |

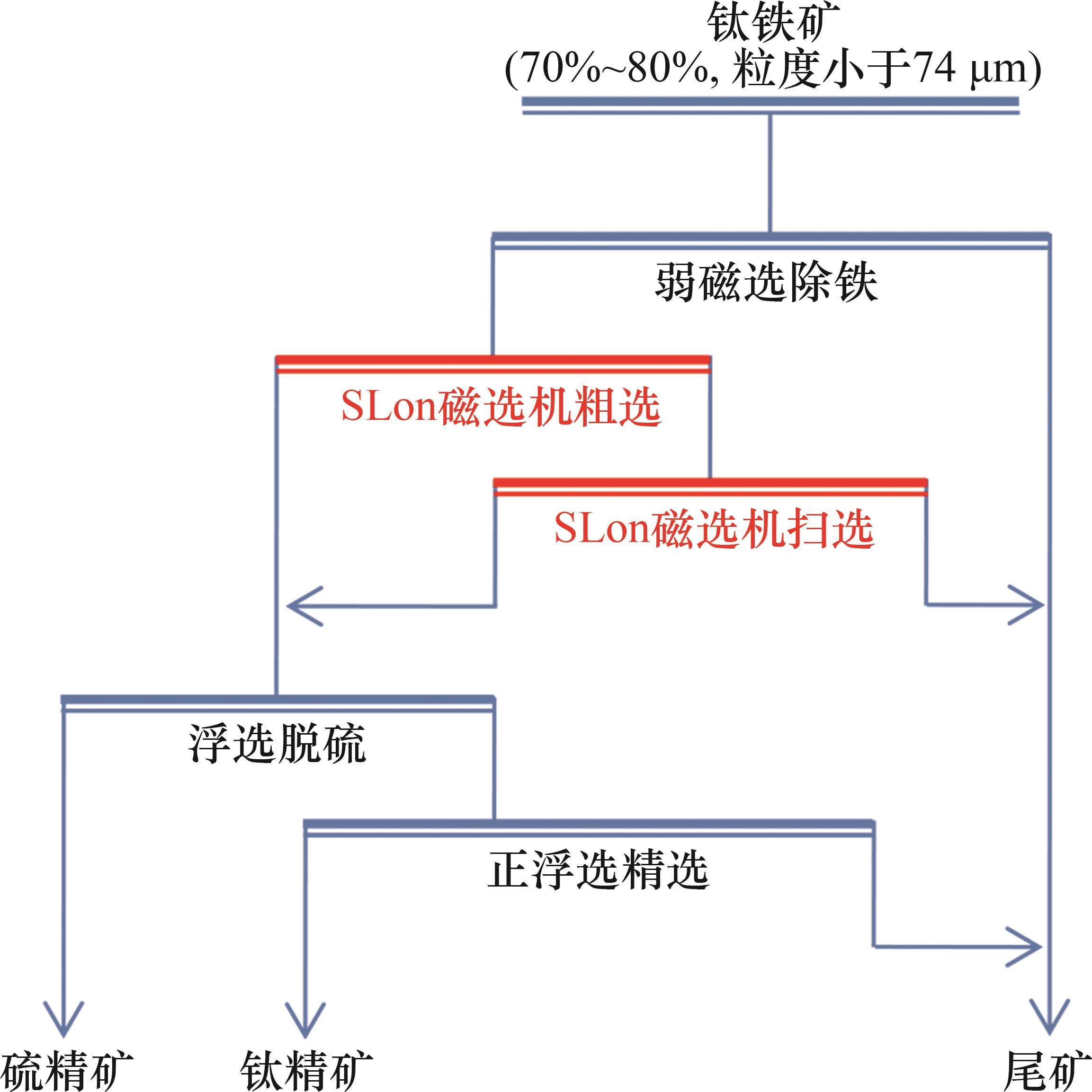

SLon磁选机早期最成功的应用矿种是氧化铁矿和钛铁矿,对应的典型生产工艺见图12和图13。对氧化铁矿还有一些其他生产工艺,如阶段磨 矿—弱磁选—脉动高梯度磁选工艺;对钛铁矿,还有结合螺旋溜槽和摇床的强磁选—浮选工艺。

4.2 强磁粗选—离心精选工艺分选微细粒赤铁矿

分布于尾矿和细泥中的赤铁矿粒度很小,铁品位低,采用简便、有效的选矿工艺才能经济、有效回收利用。2005年,为了从海南钢铁公司尾矿中回收微细粒赤铁矿,开发了SLon强磁粗 选—离心精选短流程新工艺,对铁品位为30.42%、粒度小于19 µm的铁分布率占82.61%的尾矿,采用新工艺获得了铁品位为64.39%、铁回收率为36.26%的试验指标[32]。在此基础上开发出首台大型SLon-2500磁选机和SL-1600离心机,构建了SLon-2500强磁粗选-SL-1600离心精选生产工艺,2008年在工业试验中获得成功应用[33]。

2009年,海南钢铁公司又引进14台SLon-2500磁选机和80台SL-1600离心机,开发了200万t弱磁—强磁粗选—离心精选生产工艺,用于从低品位铁矿石中分选磁铁矿和赤铁矿,生产指标优良。2010年,新工艺应用于云南玉溪矿业大红山铁矿分选,给矿中Fe品位为35.61%,得到铁品位、回收率分别为64.95%和74.06%的磁铁矿-赤铁矿精矿。强磁粗选—离心精选工艺在国内的主要应用指标见表4。

| 矿石类型 | 给矿Fe品位/% | 铁精矿 | 尾矿Fe品位/% | 铁矿物组成 | ||

|---|---|---|---|---|---|---|

| 产率/% | 品位/% | 回收率/% | ||||

| 海南铁矿 | 39.40 | 39.93 | 63.27 | 64.12 | 23.53 | 磁铁矿+赤铁矿(约占90%) |

| 大红山铁矿 | 35.61 | 40.60 | 64.95 | 74.05 | 15.56 | 磁铁矿+赤铁矿(约占95%) |

| 鞍山铁矿 | 26.70 | 21.50 | 64.78 | 52.16 | 16.27 | 磁铁矿+赤铁矿(约占90%) |

| 赤铁矿尾矿 | 18.80 | 15.40 | 60.15 | 49.27 | 11.27 | 赤铁矿(约占90%) |

| 镜铁矿 | 22.63 | 19.33 | 62.52 | 53.40 | 13.07 | 磁铁矿+赤铁矿(约占90%) |

4.3 高压辊磨—大颗粒磁选工艺预选低品位矿

随着高品位弱磁性矿资源日益减少,开发利用低品位矿已成为必然趋势。为了经济、有效开发这种低品位矿,磨前应尽可能将粒度较大的脉石抛废,这样可以大幅减少入磨矿量,达到节能降耗、提质增效的目标。

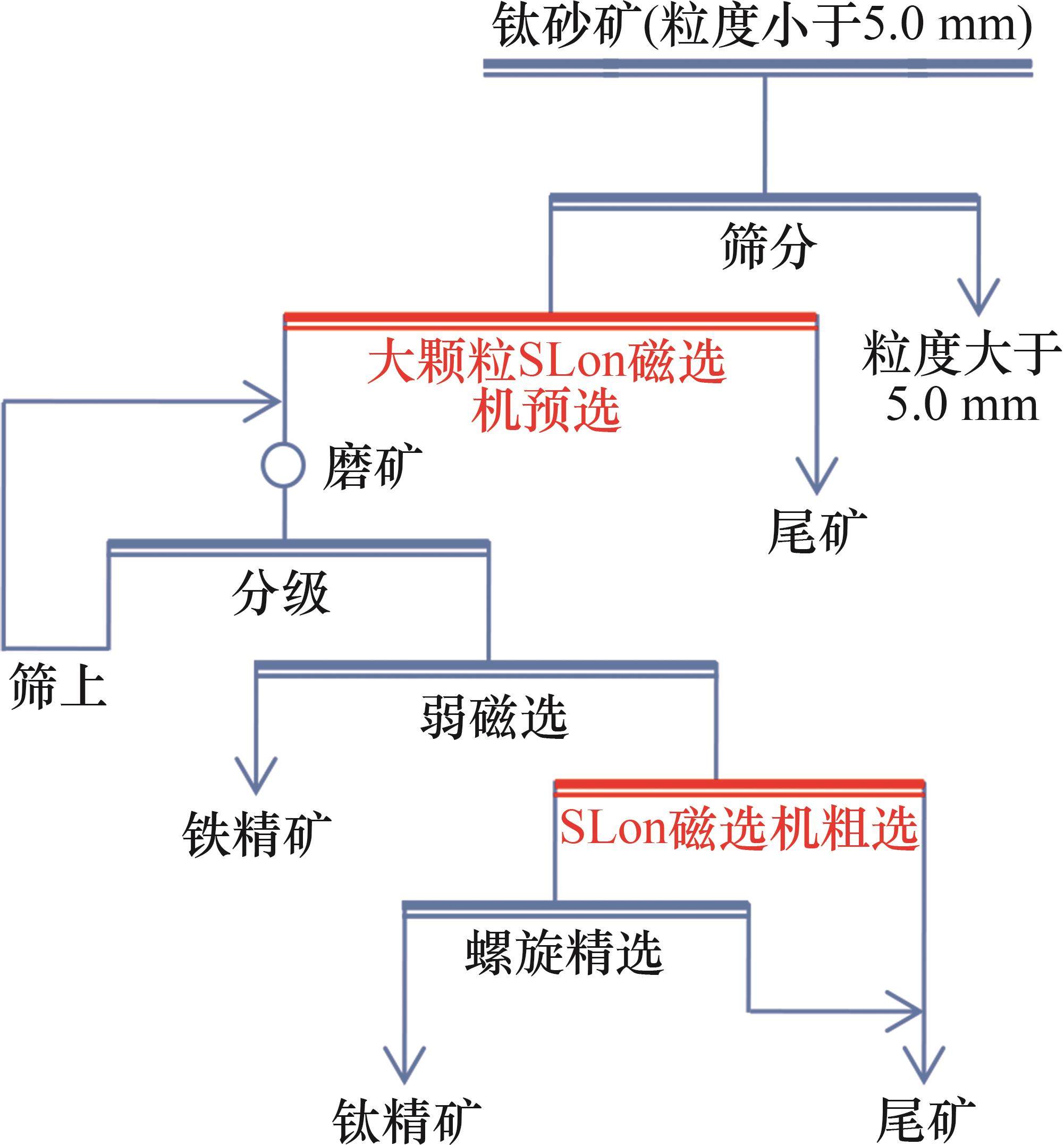

针对低品位矿开发利用难题,开发了高压辊磨—大颗粒磁选预选工艺。在该工艺中,矿石破碎至粒度为20~30 mm,进行高压辊磨后,矿石粒度降至0~6 mm;然后通过振动筛分;将筛上产物返回再次辊压,筛下产物进入大颗粒SLon磁选机进行预选抛废。近年来,该工艺应用于云南低品位钛砂矿。早期,云南钛砂矿采用压力水采矿—磨矿分级—弱磁选—螺旋分选工艺生产铁精矿和钛精矿,但钛精矿的品质低,TiO2回收率仅为15%~25%,处理量仅为2 000~3 000 t/d。2011年,云南某选钛厂引进SLon磁选机开发了SLon磁选机粗粒抛尾—螺旋溜槽选钛工艺,钛回收率提升至35%~40%,日处理量超1万t,钛资源开发利用水平得到显著提升[34]。近年来,该选钛厂又引入大颗粒SLon磁选机(图14)开发出大颗粒SLon磁选机抛尾—磨矿分级—弱磁选—螺旋溜槽工艺,实现了粒度小于5.0 mm的颗粒入选(见表2),进一步减少了入磨矿量,将钛精矿的TiO2回收率提高至40%甚至45%以上,实现了对云南大量低品位钛砂矿资源的高效利用[31]。

4.4 高梯度磁选工艺提纯非金属矿

我国非金属矿产资源储量巨大,高场强SLon磁选机促进了这些非金属矿如石英、长石、高岭土、霞石、萤石、硅线石、锂辉石、重晶石、红柱石、锆英石和膨润土的绿色低成本开发利用[12]。近年来,SLon磁选机-SJ浆料高梯度磁选等单一强磁选工艺取代了传统的浮选法和化学法工艺生产高品质非金属矿,极大地提升了我国非金属矿产资源的高值化利用,部分生产指标见表5。

| 矿石类型 | 给矿 | 非磁性产品 | |||

|---|---|---|---|---|---|

| Fe2O3质量分数 | ISO白度 | 产率 | Fe2O3质量分数 | ISO白度 | |

| 石英 | 0.060 | 95.86 | 0.006 | ||

| 长石 | 0.250 | 22.50 | 93.70 | 0.070 | 65.80 |

| 煤系高岭土 | 0.700 | 90.00 | 0.500 | 93.00 | |

| 霞石 | 1.611 | 73.36 | 0.179 | ||

4.5 高梯度磁选分离铜钼共生矿

产于斑岩型铜钼共生矿床的黄铜矿约占世界铜总储量的70%,而辉钼矿钼约占中国钼精矿总量的50%[35-36]。黄铜矿和辉钼矿作为硫化矿物,其可浮性相似且易共浮[37],两者浮选分离的化学药剂消耗量大,生产成本和环境污染治理成本高。

近年来,高场强SLon磁选机在中国铜业迪庆有色普朗铜矿成功完成分离微细粒铜钼混合精矿工业试验。采用1.8T SLon磁选机一粗一扫工艺处理铜品位为25%~26%、钼品位为0.35%~0.36%、粒度小于30 µm(产率约占70%)的铜钼精矿,得到产率为32%~35%、铜品位和回收率分别为31.50%和30%~40%、钼品位和回收率分别为0.08%~0.10%和5%~10%的铜精矿;磁选尾矿的铜品位和铜回收率分别为22%~24%和60%~70%,钼品位和回收率分别为0.45%~0.50%和92%~95%[21]。

2023年,高场强SLon磁选机在云南应用于预选铜品位为0.299%、粒度小于0.074 mm的产率约占40%的低品位铜矿石,得到铜品位为0.888%、铜回收率为87.07%的铜粗精矿,抛弃尾矿产率达70.68%。高场强SLon磁选机还应用于刚果金回收铜钴矿,对铜品位为0.90%、钴品位为0.10%的氧化铜矿浮选尾矿,磁选后得到了铜品位和回收率分别为6.50%和25.00%、钴品位和回收率分别为0.50%和18.00%的铜钴粗精矿。

高场强SLon磁选机在处理黄铜矿-滑石[38]、黄铜矿-毒砂[39]等难浮选分离矿物方面也获得了良好的分选效果,具有工业化应用前景。

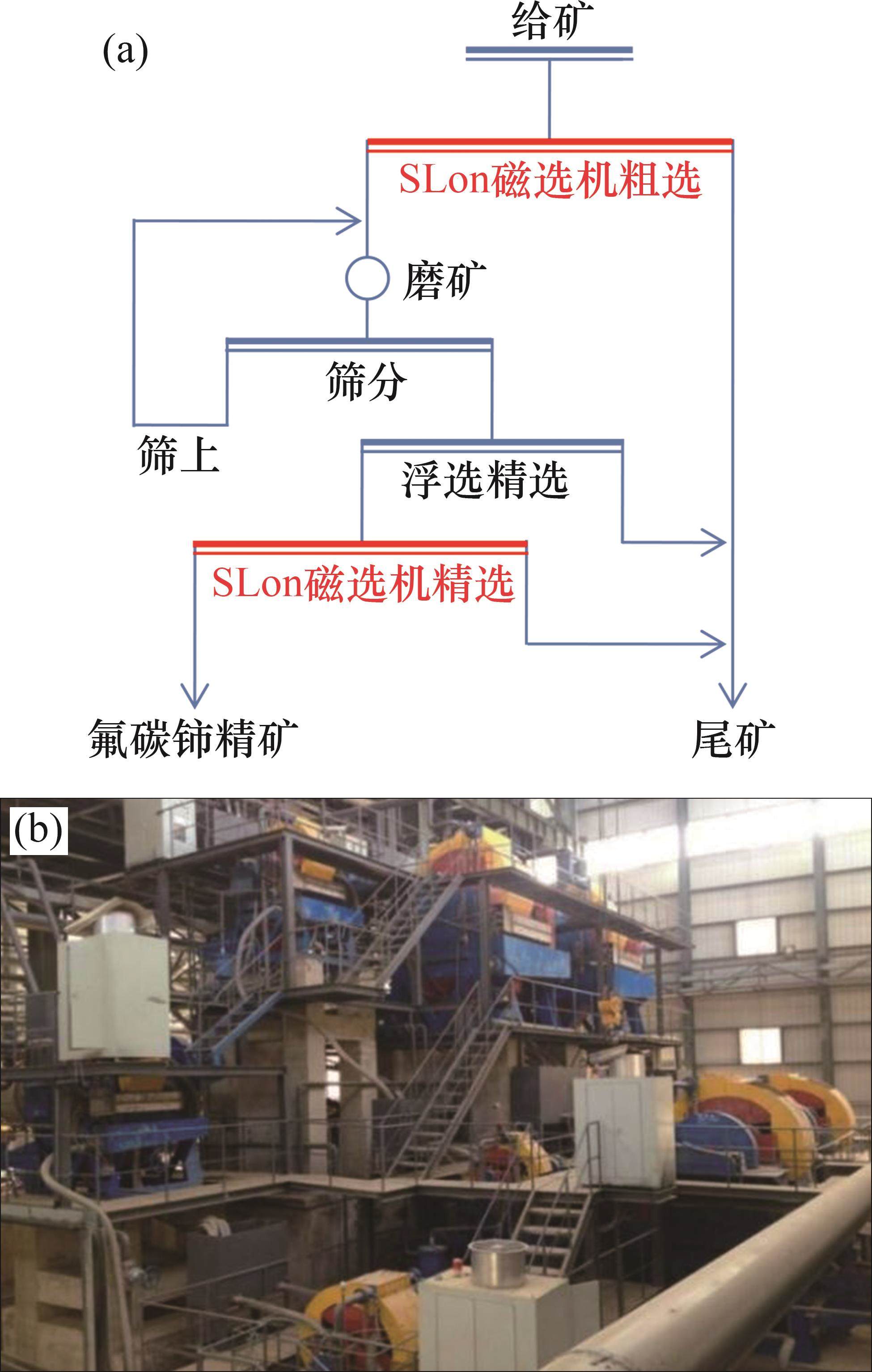

4.6 高梯度磁选-浮选工艺分选氟碳铈矿和铁锂云母

氟碳铈矿是重要的稀土矿,易泥化,密度和可浮性与脉石的接近,采用重选或浮选很难获得理想的分选指标,SLon磁选机为高效分选氟碳铈矿提供了一种新的技术思路。其中,SLon磁选机在前端抛尾和脱泥,减少了细磨矿量并提升了入浮品位,提高了浮选指标;浮选精选后再用SLon磁选机提质,得到了合格的氟碳铈矿精矿。SLon磁选机-浮选工艺分选氟碳铈矿见图15。

四川冕宁分选氟碳铈矿给矿ReO品位约为2.50%,粒度小于1.0 mm,经SLon磁选机粗选丢弃大部分脉石矿物和细泥后,得到ReO品位约为6.00%、回收率90.00%以上的粗精矿。将粗精矿细磨至粒度小于0.074 mm的占比为70%~80%,经浮选脱除二氧化硅、重晶石和萤石等脉石,ReO品位提升至50.00%左右,回收率大于85%。最后,SLon磁选机精选将ReO品位提升至65%左右,ReO回收率为85%左右,为合格氟碳铈矿精矿。该工艺效果显著,在处理其他氟碳铈矿时,SLon磁选机粗选的粗精矿产品可以分成粗、细粒级,其中,粗粒级采用摇床-SLon磁选机工艺精选,细粒级采用图15所示工艺精选。此外,采用这些工艺浮选精选时还可能产出萤石精矿。

近年来,新能源汽车产业快速发展,SLon磁选机大规模应用于分选锂矿石如锂辉石、铁锂云母、锂云母等,以满足生产锂电池原料的巨大需求。例如,对Li2O品位为0.588%、粒度小于2.0 mm的铁锂云母,通过大颗粒SLon磁选机一粗一扫工艺获得Li2O品位为1.063%、回收率为94.56%的粗精矿。粗精矿细磨至粒度小于0.074 mm的占比约为60%,经SLon磁选机一粗一扫工艺获得Li2O品位为1.879%、全流程Li2O回收率达88.79%的合格锂精矿。

5 高梯度磁选新技术的研发新进展

综上可见,对于金属矿,脉动高梯度磁选主要用于粗选、扫选抛尾和脱泥,这是由高梯度磁选技术的分选特点决定的,即选择性较低,一般无法得到高品位的磁性精矿。此外,现有高梯度磁选技术以水为介质,这限制了其在干旱缺水地区的推广应用。

基于现有高梯度磁选技术的不足,国内外学者探求了高梯度磁选新技术,如脉冲振动和离心高梯度磁选技术等。

5.1 振动高梯度磁选技术

为解决湿式SLon磁选机无法在干旱、寒冷地区推广应用的技术难题,在SLon-1000磁选机基础上开发了SLon-1000干式振动高梯度磁选机[40]。该磁选机的旋转轴通过橡胶轴承与电机相连,实现振动旋转;工作时,物料通过振动系统,呈薄层状均匀给入分选环,实现连续的振动高梯度磁选。该磁选机用于提纯粒度小于0.075 mm、产率为90%、Fe2O3质量分数为0.080%的石英矿,一次分选获得产率为97.40%、Fe2O3质量分数为0.040%的合格石英精矿,Fe2O3去除率达到51.30%。该结果与湿式SLon-1000磁选机所得结果相当,说明了干式振动高梯度磁选技术的有效性。

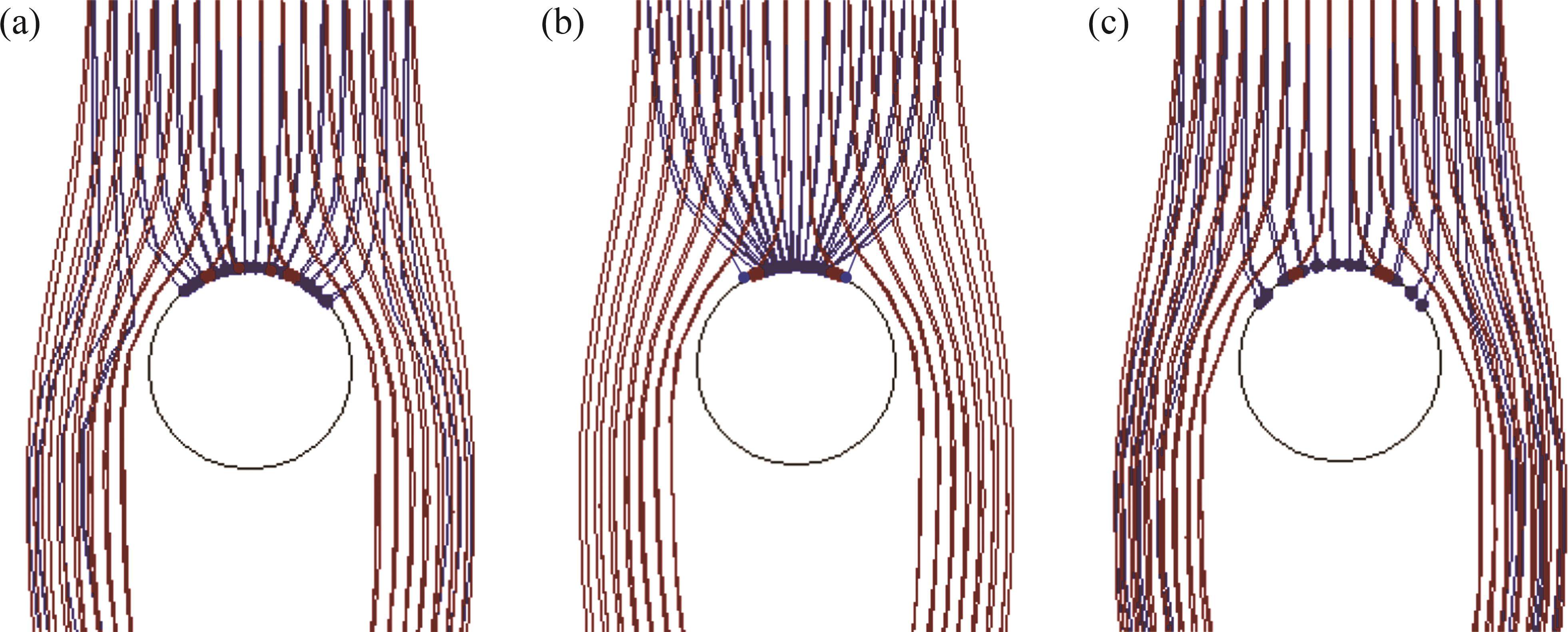

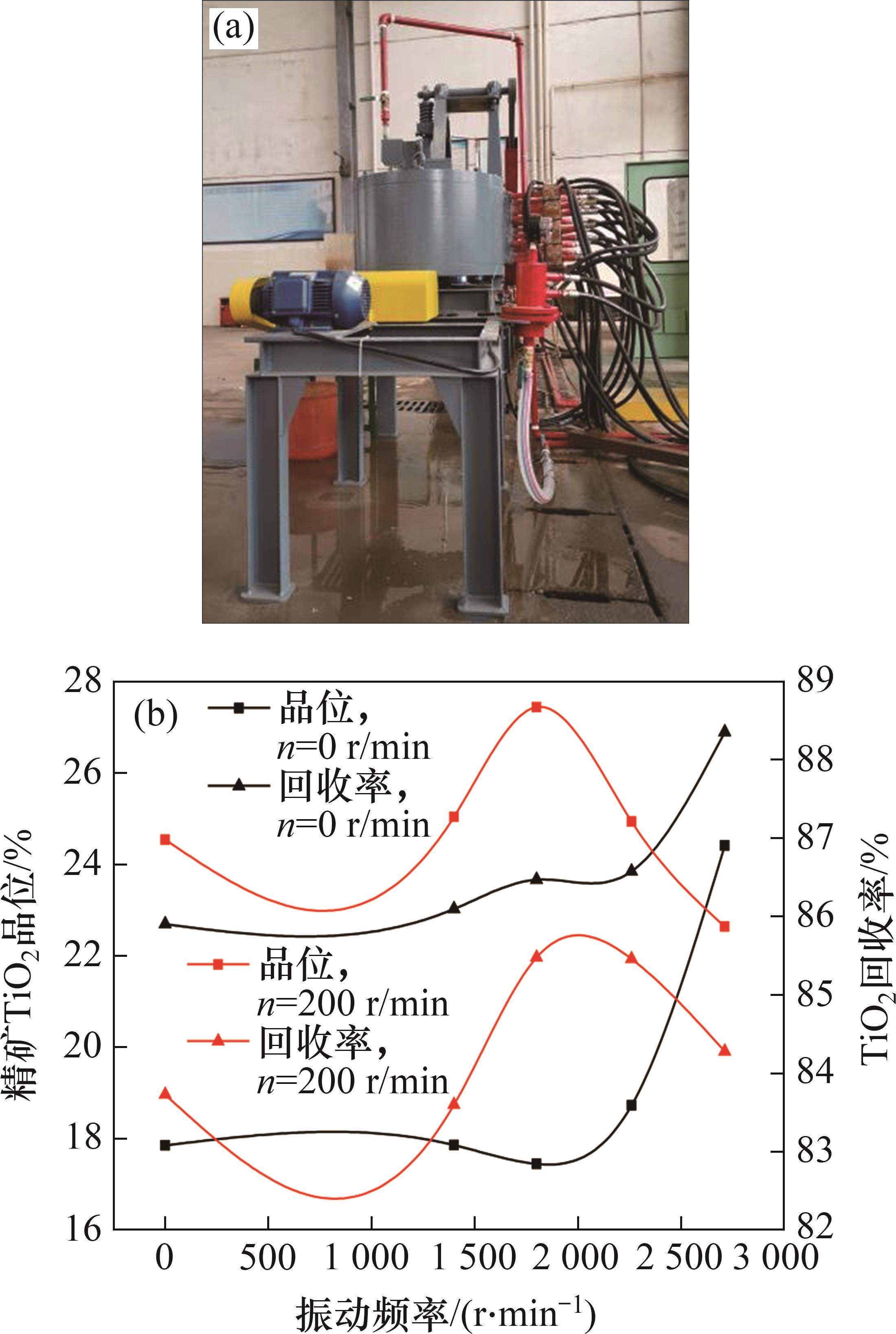

此外,在SLon-100周期式磁选机基础上,开发了SLon-Z-100周期式脉冲振动高梯度磁选机。该磁选机将磁介质振动引入脉动高梯度磁选过程中,构建磁场、振动力场与脉动矿浆相结合的新型复合力场,以提升高梯度磁选的选择性[41]。图16所示为研制的SLon-Z-100周期式脉冲振动高梯度磁选机及其精选攀西地区脉动高梯度磁选钛粗精矿的试验结果(其中,n为振动频率)。显然,磁介质振动与矿浆脉动结合可以显著提升选择性,分选精度明显比脉动高梯度磁选的分选精度高。

5.2 离心高梯度磁选技术

开发离心高梯度磁选新技术的主要目的也是为了提高高梯度磁选的选择性。该技术将离心力场引入高梯度磁场,形成离心高梯度磁场。大量试验研究结果表明,离心高梯度磁选可以高度选择性分选细粒赤铁矿和钛铁矿[42-43]。近年来,为了将这项技术推向工业应用,研制了工业型CenMag-300离心高梯度磁选机,用于精选攀西细粒钛粗精矿,取得了优良的试验指标[44]。对TiO2品位为17.77%的攀西脉动高梯度磁选钛粗精矿进行离心高梯度磁选,一次分选将TiO2品位提升至26.29%,TiO2回收率达到80.41%。

5.3 超导高梯度磁选技术

将超导技术与脉动高梯度磁选技术相结合,开发了背景磁感应强度达到9.0 T的SLon-CD-100周期式超导脉动高梯度磁选机。试验结果表明,该磁选机对粒度小于2.0 µm的高岭土及微细黄铜矿-辉钼矿混合精矿均具有良好的分离效果[45]。

6 结论

1) 脉动高梯度磁选通过引入矿浆脉动,实现了对弱磁性矿物的高效分选。矿浆脉动对矿粒产生上下松散作用,延长了矿粒通过磁介质的驻留时间和距离,显著提升了高梯度磁选的分选效能。该技术于1981年被首次提出,1987年首次实施工业化。此后,经过持续的理论和技术创新,实现了全球大规模工业化应用。

2) 脉动高梯度磁选的理论创新主要包括磁系和棒介质优化,它们促进了脉动高梯度磁选技术(包括大型化、高场强、大颗粒入选和高回收率设计技术)的创新升级。技术革新后的脉动高梯度磁选技术性能显著提升,应用范围大幅度拓展。

3) 为解决现有高梯度磁选对弱磁性矿物选择性较低的问题,提出了离心和脉冲振动高梯度磁选新方法,这些新方法的分选精度比脉动高梯度磁选的精度高,具有重要的研发和应用价值。

熊涛, 陈禄政, 黄会春, 等. SLon脉动高梯度磁选技术进展[J]. 中南大学学报(自然科学版), 2024, 55(12): 4406-4421.

XIONG Tao, CHEN Luzheng, HUANG Huichun, et al. Progress in SLon pulsating high gradient magnetic separation technology[J]. Journal of Central South University(Science and Technology), 2024, 55(12): 4406-4421.