锌是世界上第四大最常用的金属,仅次于铁、铝和铜金属,是我国经济发展和国民建设的重要矿产资源之一,被广泛用于机械、电气、化工、军事、医药等领域。根据2023年度中国矿产资源报告和加拿大地质调查局(GSC)数据统计,我国2022年锌矿资源储量为4 607.86万t,占世界总量的14.7%[1-2],中国在全球锌资源开发和消费中占据重要地位[3]。然而,国内锌资源分布广泛且区域不平衡,呈贫矿多、富矿少的特点[4]。根据不同的地质背景和成矿规律,锌资源可分为碳酸盐岩-细碎屑岩型(SEDEX)、碳酸盐岩性(MVT)、陆相火山岩型(VMS)、岩浆热液型、矽卡岩型等[5]。其中SEDEX矿床类型的铅锌资源占世界铅锌资源总量的52%[6],包括加拿大Sullivan矿、澳大利亚Mount Isa、德国Rammelsberg、中国内蒙古东升庙矿带等,其主要元素品位如表1所示[7-10]。该类型矿床在形成过程中,

浮选作为硫化矿物富集和回收的主要方法,能够实现矿物与脉石的选择性分离。然而,在开发利用该类含碳锌矿资源时,通常会面临以下挑战:1) 富含碳质黑色页岩在破碎和磨矿过程中释放大量碳质颗粒,导致浮选流程中矿浆环境恶化;2) 在成矿过程中,闪锌矿中的锌易被铁离子晶格取代形成铁闪锌矿,从而增大铁闪锌矿与黄铁矿分离难度。本文针对该类非常规含碳锌矿资源,重点分析碳质对浮选的影响、铁闪锌矿与黄铁矿的活化机理以及锌硫矿物的分离,以便为该类资源的开发提供理论参考和技术指导。

1 碳质物研究现状

1.1 碳质物组成特点及其对浮选的影响

碳(C)是地球上最常见的元素之一,广泛分布于陆地、海洋以及各种生物体中。通过成矿作用,碳既可以形成独立的矿物如石墨、煤或钻石等,也可以以碳酸盐的形式如方解石、白云石或菱镁矿等存在。金属矿床中存在碳质,但其赋存状态和嵌布关系因地质条件不同而存在差异[12]。常见的碳质形式包括石墨、碳酸盐中的碳、类似腐植酸和沥青质的有机碳以及无定形碳(炭黑)等。

石墨和有机碳是对浮选影响显著的2种碳质物。石墨根据发育程度可分为晶质石墨和隐晶质石墨,两者均具有孔隙结构和较大的比表面积,能吸附矿浆中的药剂。晶质石墨可浮性较好,而隐晶质石墨表面疏水性较弱[13]。另一方面,以有机质形式存在的碳质表面含有羧基、酚基和羟基等官能团,其结构和形式随环境变化而变化,表现出高表面活性,能与金属离子络合并影响浮选过程,具有分散或絮凝作用[14]。

1.2 碳质物的分选工艺研究进展

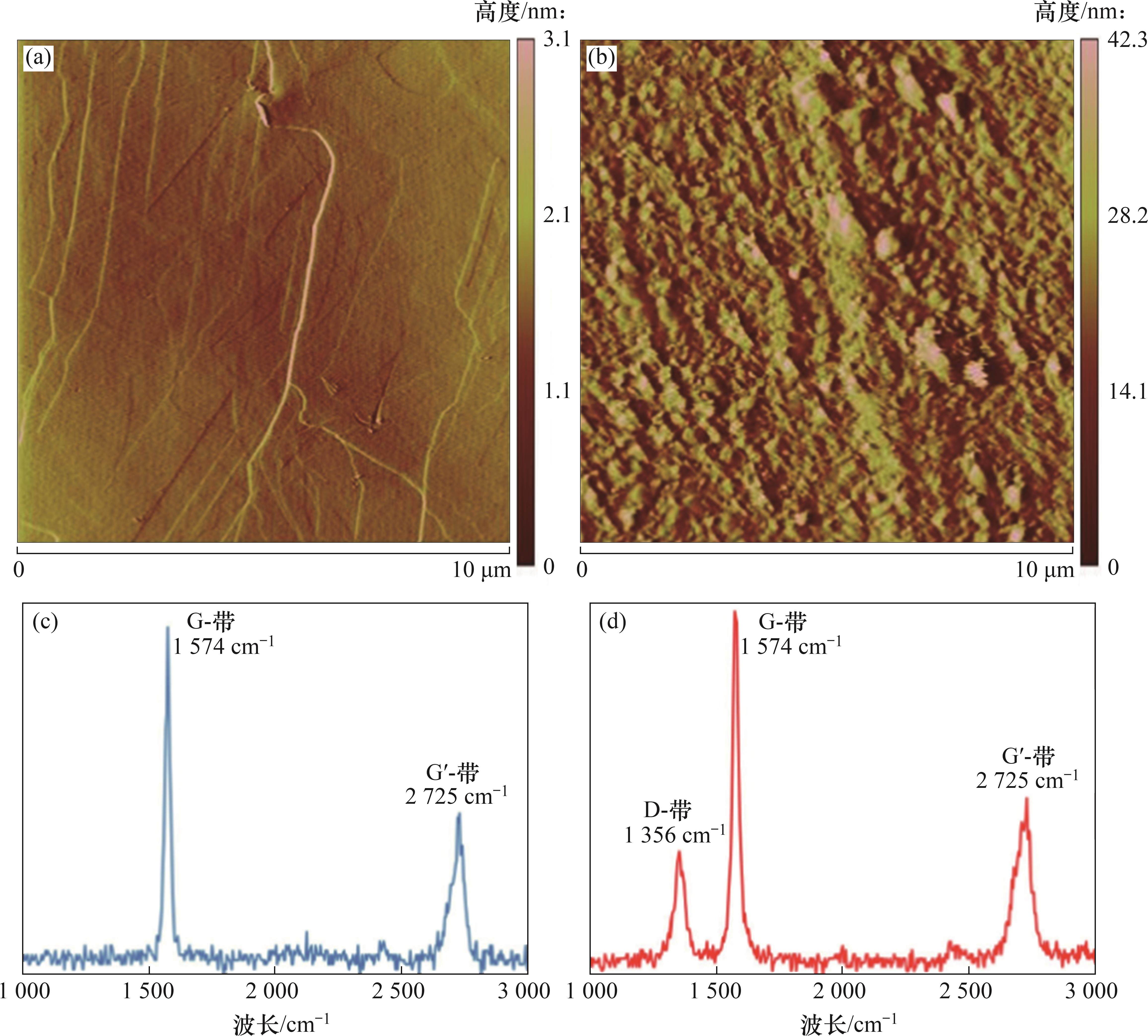

在铅锌浮选过程中,常基于碳质物的形态和特性,采用预浮选脱碳或抑制碳的方法减少碳质物对浮选的不利影响,张晶等[15]对云南某含碳铅锌矿进行了预先脱碳研究,发现采用“优先浮选碳—铅硫混选分离—锌硫混选分离”的浮选工艺能够实现金属矿物的有效回收,明显降低了碳铅混浮流程中的金属损失率。LI等[16]使用MIBC和煤油协同预浮选脱碳,并结合优先浮选流程获得铅、锌回收率分别为87.64%和94.09%。已有研究证明,预先脱碳有利于后续铅锌矿物的浮选,但多数研究并未具体探讨碳质对浮选的影响[15-16]。GREDELJ等[17]针对铅锌矿进行预浮选脱碳研究,发现预先脱碳存在碳回收率低、锌矿物选择性低和起泡剂用量大等问题。PAN等[18]发现铅锌矿中的碳质主要以无定形碳为主,其具有丰富的芳香环、羧基和烃基。通过预浮选脱碳可以避免碳质对方铅矿捕收剂的竞争吸附,提高浮选指标。SIME等[19]对高度有序热解石墨(HOPG)进行了表征和模拟,所得结果如图1所示,发现表面结构缺陷、原子结构无序和极性基团的存在并不利于浮选。预浮选脱碳得到的碳精矿一般直接作为尾矿,但当结晶度和热值满足产品需求时,也可以直接作为燃料使用[20]。

针对碳质物的研究表明,由于碳质物存在疏水性差异、金属矿物损失以及过磨泥化等问题,预浮选方法并不完全适用于含碳矿石。孙伟等[13]提出,针对碳质疏水性的差异,可以采用优先浮选并结合抑制剂的方法进行分选。华中宝等[14]开发了新型碳抑制剂CY-3,基于现场优先脱碳的选别流程,在锌浮选阶段通过抑制剂消除碳质对锌浮选的影响,使得锌精矿锌品位提高8.07%,回收率提高4.53%。梁治安[21]采用可溶性淀粉作为碳抑制剂,显著提高了锌精矿的品位和回收率,并将碳质量分数降低至1%以下。BEAUSSART等[22]研究了石墨的吸附异质性,确定了淀粉在矿物表面的吸附量和吸附层形态,认为淀粉中的葡萄糖吡喃环是与石墨表面产生特异性吸附的主要原因,检测结果如图2所示。

2 铁闪锌矿与黄铁矿的活化研究

闪锌矿(

2.1 铁闪锌矿的活化

2.1.1 酸性体系

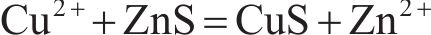

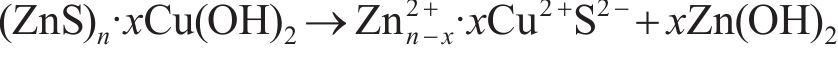

在酸性体系下,铜离子对闪锌矿的活化过程遵循离子交换模型,即铜离子能够与闪锌矿表面的锌原子发生1꞉1的替换反应,释放出等量的锌离子[25]。根据测算的溶度积,反应物

该反应的吉布斯自由能

铜离子活化闪锌矿后形成的铜活化产物为

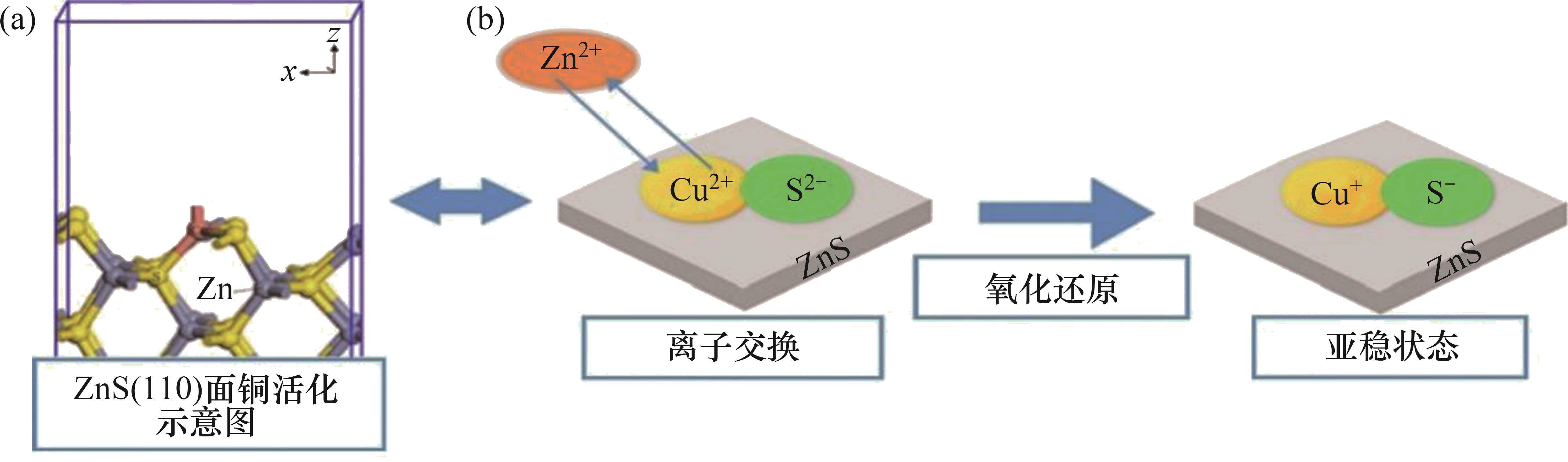

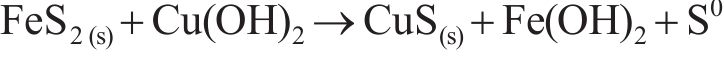

不同于传统的离子交换模型,新的替换机制中闪锌矿经铜离子活化后形成的产物是亚稳态的,并在矿物表面形成富硫表层。GERSON等[31]发现,

当闪锌矿被活化后,矿物表面形成导电层,有利于表面电子的转移,促进硫醇类捕收剂通过电化学反应在闪锌矿表面形成疏水性复合物,从而提高浮选效果[38]。此外,矿物晶格内部替换的铜离子增强了闪锌矿的电子受体能力。因此,在酸性环境中,活化后的矿物表面与黄药形成主要由黄原酸铜组成的疏水产物,反应式为

2.1.2 碱性体系

在碱性体系下,铜离子主要以氢氧化物的形式存在,且生成羟基化合物的反应速率远大于替换矿物表面或晶格内部锌原子的反应速率。

PRESTIDGE等[39]发现,当pH为9时,采用硝酸铜活化闪锌矿,在铜浓度较高时,可以在闪锌矿表面检测到

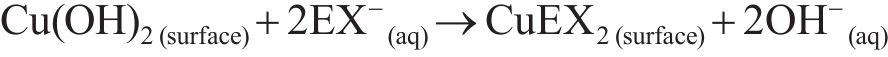

溶液中的

闪锌矿表面吸附的

2.1.3 铁含量的影响

闪锌矿在矿石形成过程中,

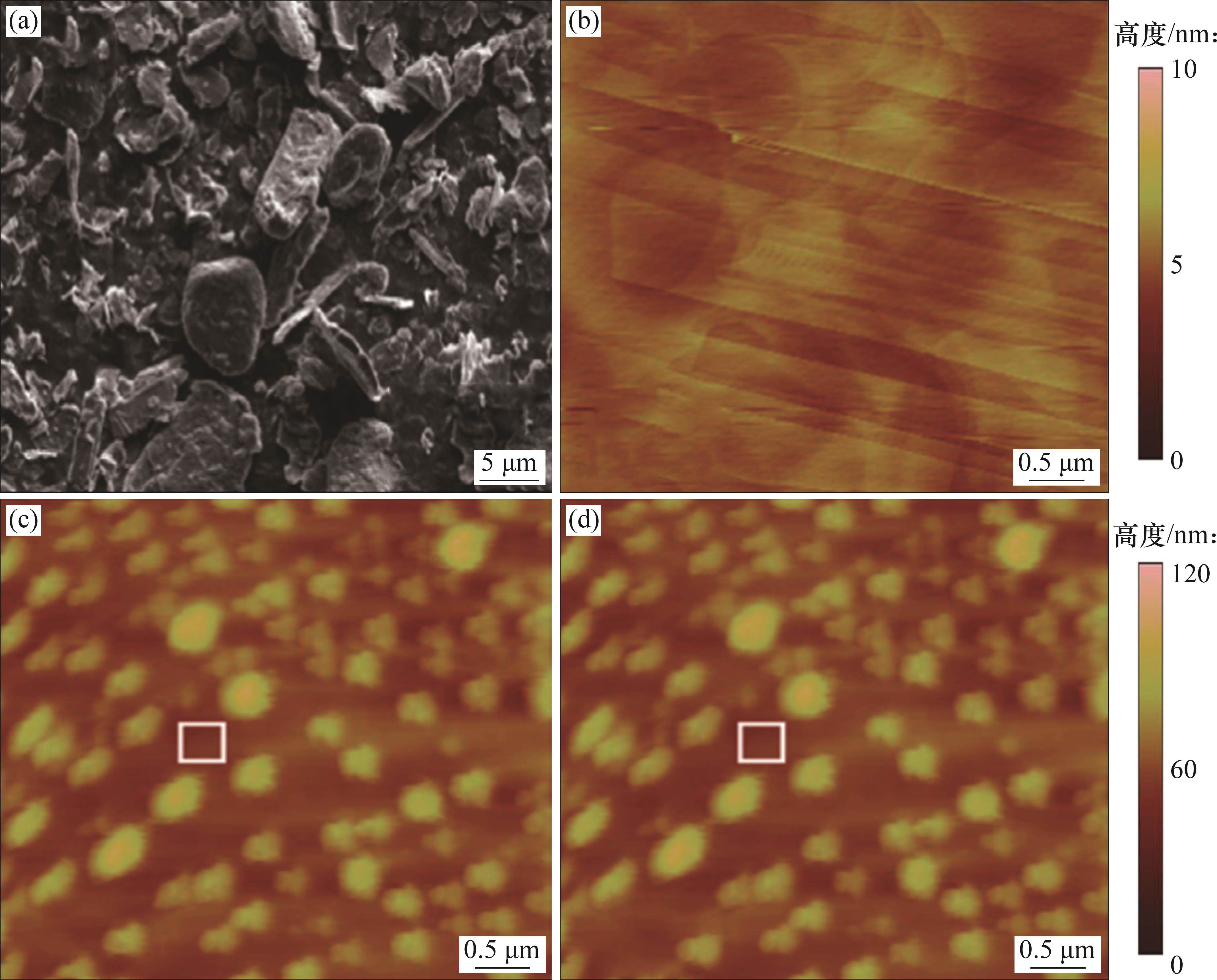

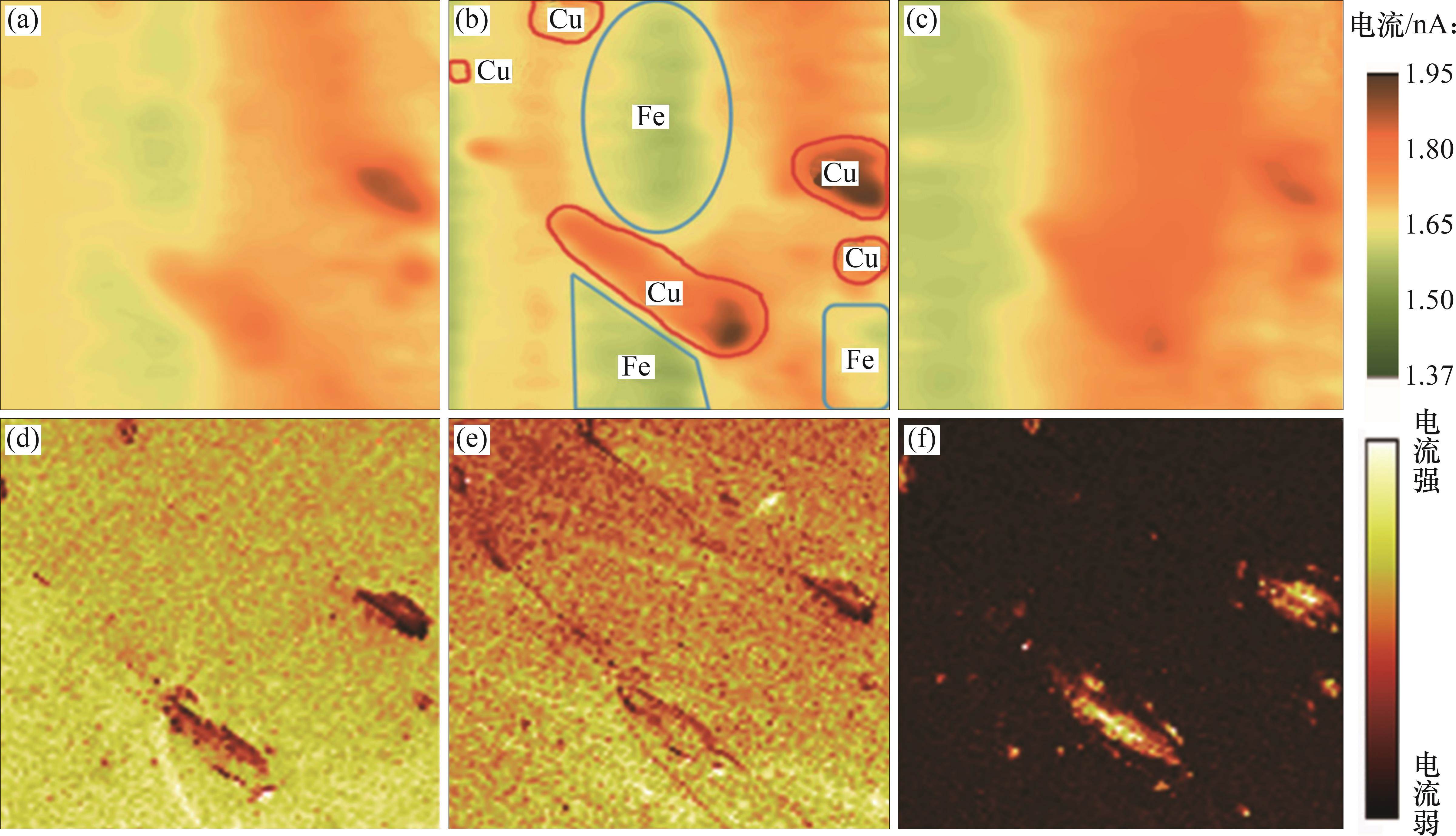

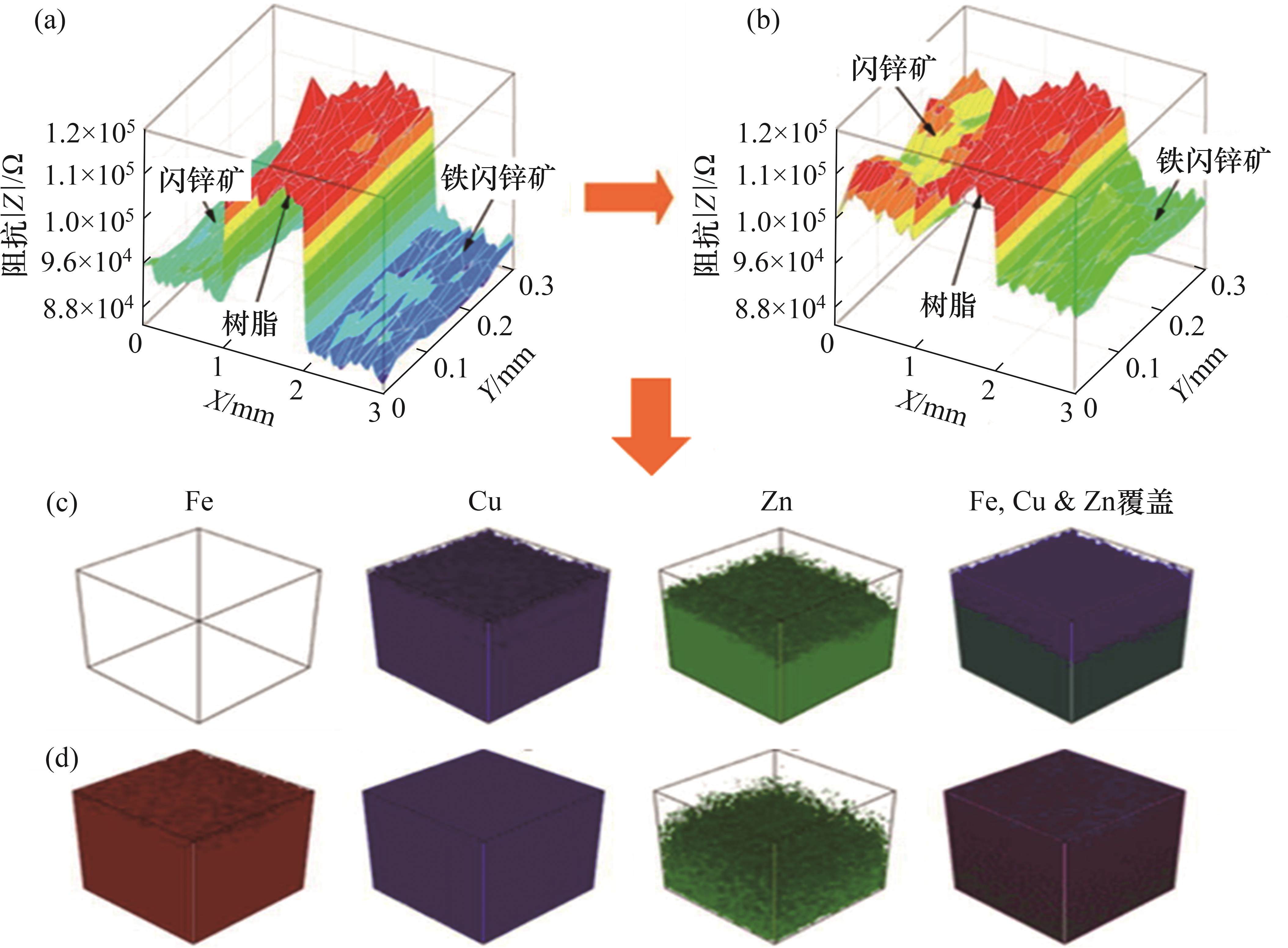

研究表明,闪锌矿中的铁含量会影响铜离子的活化和浮选行为。SOLECKI等[29]发现随着闪锌矿中铁含量增加,矿物表面对铜离子的吸附量减少。BOULTON等[46]认为,闪锌矿晶格中的铁掺杂减少了锌原子的含量,从而减少了铜离子的替换位点。PATTRICK等[47]通过REFLEXAFS技术表征矿物表面的结构,揭示了闪锌矿表面铁与氧结合的规律,发现铜活化的初始过程会受到抑制,但后续铁的存在会促进黄原酸盐的吸附。WANG等[48]利用SECM、Tof-SIMS和XPS等方法研究了闪锌矿表面的铜活化和黄药吸附,结果如图4所示[48]。闪锌矿表面的铜活化与矿物表面的异质性(如是否存在抛光缺陷、化学成分差异)高度相关。在活化过程中,富铁区域的电流响应降低,但在后续的黄原酸盐吸附过程中,贫铁区域的电流响应降低。这些研究通过不同的实验手段证明了闪锌矿内部的铁掺杂对铜活化不利,但后续的捕收剂吸附规律并不一致。

然而,并非所有研究都支持上述观点。GIGOWSKI等[49]的研究表明,富含铁的闪锌矿在浮选过程中吸附更多铜离子,有利于活化和后续黄药的吸附。HARMER等[50]通过AFM观察发现,随着闪锌矿中铁含量增大,矿物具有更高的电导率和反应活性,增强了铜活化作用。此外,XPS分析结果表明,铜浓度增加和二硫化物及多硫化物的形成均与铁含量增加相关。张胜东[51]研究了不同含铁量的闪锌矿在不同pH条件下铜离子吸附量的变化,发现当溶液pH为3~5时,高铁闪锌矿的铜吸附量高于低铁闪锌矿的铜吸附量;当pH为5~10时,铜吸附量与闪锌矿中的铁含量无相关关系;当pH>10时,高铁闪锌矿的铜吸附量低于低铁闪锌矿的铜吸附量。LIU等[52]据LEIS、ToF-SIMS和表面吸附结果发现,铁原子降低了短时间内(

CHEN等[53]通过计算发现

事实上,由于铁闪锌矿在成矿过程中受温度、铁掺杂量和其他杂质等因素的影响,晶格内部的

2.2 黄铁矿的活化

金属离子活化作用的低选择性,常使黄铁矿被意外活化。研究表明,铜离子活化黄铁矿的机制与铁闪锌矿活化的机制存在显著差异[56]。CHANDRA等[44]观察到铜离子主要吸附在黄铁矿表面特定的硫位点上,而铁离子则未参与吸附。BOULTON等[57]的研究证实,铜仅吸附在矿物表面,不会像铁闪锌矿那样迁移到矿物晶体内部。EJTEMAEI等[24]也发现,铜离子仅与矿物表面的

通过热力学计算,在碱性条件下,黄铁矿表面的

活化后的黄铁矿表面铜物种会与捕收剂黄原酸根离子发生化学反应,形成以黄原酸亚铜为主的疏水性矿物表面,并以单分子层吸附[56]。与闪锌矿的活化过程类似,黄铁矿表面的活化程度取决于矿浆的pH和铜离子浓度,并直接影响矿物表面对黄药的吸附。

3 铁闪锌矿与黄铁矿的分离研究

随着铁闪锌矿中铁含量增大,铁闪锌矿表面与黄铁矿表面趋于同质化,两者对药剂的反应活性逐渐类似,增加了铁闪锌矿与黄铁矿的分离难度。为了实现高效浮选分离,前人对药剂和工艺进行了大量研究。

3.1 活化剂

硫酸铜作为选厂生产中最常用的活化剂,已被广泛研究,但其活化时并无选择性,易造成黄铁矿的难免活化,影响后续锌矿物的富集与分离。因此,选择性强的活化剂是解决黄铁矿富集的首要问题。

张谦等[61]采用新型活化剂XYS-1活化被强烈抑制的铁闪锌矿,获得了锌品位为48.80%、锌作业回收率为92.85%的高品质精矿产品,实现了铁闪锌矿的高效回收利用。谢贤等[62]针对硫酸铜活化效率低和选择性差等问题,开发出新型高效活化剂X-43,可有效提高活化效率和活化的选择性,在对云南文山都龙锌锡铜难选多金属矿的试验研究中,锌品位提高3.62%,回收率提高3.91%,且该活化剂已在云南文山都龙选厂替代硫酸铜。张胜东[51]研究了氯化铵提高铜活化体系下铁闪锌矿与黄铁矿的浮选分离效果,发现铜氨络离子能够促进铜锌交换过程,强化铁闪锌矿的铜活化过程;而

3.2 捕收剂

尽管已有研究证明了选择性活化的可行性,但硫酸铜作为活化剂,具有较强的化学稳定性、低成本、广泛的pH适应范围以及高效的矿物活化效果等优点,成为选厂生产应用的主要选择。在此基础上,铁闪锌矿的选择性捕收仍然是研究重点。

前人对铁闪锌矿捕收剂的应用情况及指标如表2所示[63-67]。捕收剂的研究多以黄药为主,混合捕收剂的效果优于单一捕收剂的效果,而药剂对于不同原矿性质的矿样的适配性尤为重要。周强[68]对某银含量高的高硫铅锌矿进行了研究,确定选别流程为优先浮选,并在锌粗选阶段通过正交法确定石灰、硫酸铜和丁黄药的用量,最终保证药剂使用的整体效果最佳,提高了浮选指标和试验效率。万丽等[69]通过正交实验设计,发现硫酸铜和起泡剂对于粗精矿的指标影响较大,而石灰和丁黄药的作用较小,并根据极差等分析确定了最佳的药剂用量,最终得到

| 矿区/矿样来源 | 原矿品位 | 捕收剂 | 闭路实验锌精矿指标 | 工业试验指标 |

|---|---|---|---|---|

| 青海锡铁山[65] | Zn 7.23%,Fe 17.85% | 柴油+丁基黄药 | 品位为50.43%,回收率为88.53% | 锌品位提高3.72%,回收率提高10.85% |

| 某企业矿山[66] | Zn 2.86%,S 30.92%,Fe 28.36% | MZ-3 | 品位为46.81%,回收率为85.56% | 锌品位提高2.92%,回收率提高0.86% |

| 安徽某锌硫铁矿[67] | Zn 8.49%,S 33.09%,Fe 33.09% | 脂肪酸类为主的混合捕收剂;LP-1 | 品位为46.21%,回收率为84.69% | — |

| 印度尼西亚某铁闪锌矿[68] | Zn 12.47%,S 16.41%,Fe 22.10% | PN405与丁黄药 | 品位为48.54%,回收率为 96.12% | — |

| 云南某铁闪锌矿[69] | Zn 3.74%,Fe 17.95%,S 7.17% | OL-ZN | 品位为46.08%,回收率为95.28% | 现场应用 |

3.3 抑制剂

黄铁矿自身具有较好的可浮性,因此,即使使用选择性强的活化剂或捕收剂,锌浮选过程中仍可能出现黄铁矿富集的现象。黄铁矿的选择性抑制是实现锌硫高效分离的重要手段。

何名飞等[70]设计合成的甘油基黄原酸钠(SGX)可以实现铁闪锌矿与黄铁矿的选择性分离,该抑制剂能够选择性吸附于黄铁矿表面,进而阻止捕收剂的吸附。张胜东等[71]选用氯化铵抑制活化的黄铁矿,发现黄铁矿表面羟基化程度较高,铜离子吸附量降低,削弱了铜活化的效果,从而使黄铁矿表面亲水被抑制。纪军等[72]针对内蒙古甲生盘含碳高硫铅锌矿进行研究,采用石灰和BKJ在浮锌抑硫工艺中联合抑制黄铁矿,使闭路浮选精矿中锌的品位达到50%以上。华中宝等[14]针对锌硫分离,选用了新型硫抑制剂LY-6,在闭路实验中获得锌品位为45.28%、锌作业回收率为92.93%的基础上,开展了工业调试,最终品位提高0.33%,回收率提高2.24%。

3.4 浮选分离工艺

浮选药剂是通过改变矿物表面疏水性来实现矿物分离的核心要素,而浮选则是优化药剂作用的关键步骤。前人针对铁闪锌矿与黄铁矿的分离,从浮选工艺的调整和优化等方面进行了研究。

陈明宇等[73]研究了蒙古某高铁、高硫铁闪锌矿的浮选机理,优化了现场浮选制度,将扫选精矿合并磨矿,使得锌精矿品位和回收率分别提高1.04%和1.29%。吕超等[74]对比了全优先浮选、铅硫混合浮选和等可浮浮选流程,确定采用铅硫等可浮—铅硫分离—锌硫等可浮—锌硫分离的流程可得到锌精矿Zn品位为48.75%,回收率为81.59%。锡铁山选矿厂由于锌矿物中铁含量高达26.2%,存在可浮性差、活化困难和对石灰及其他抑制剂敏感等特点。针对矿石性质的变化,选厂调整选矿流程,即采用等可浮流程—部分优先混合浮选流程—优先混合浮选流程,发现锌硫混浮再分离的生产工艺能够更适应原矿性质的变化,且易于现场控制和调整[75]。

吕超等[76]对某锡多金属硫化矿石进行了研究,确定了预先脱硫—锌硫混浮再分离的流程,以石灰作为黄铁矿抑制剂,最终得到锌精矿品位为47.06%、回收率为90.76%。童雄等[45]指出铁闪锌矿的磁场强度与铁含量呈正比,当磁场强度为0.2~0.3 T时,铁闪锌矿可进入磁性产品中,在适当条件下,可以通过磁选进一步提高锌精矿品位。LI等[77]通过对矿浆进行分步调控,通过添加石灰、硫酸铜和双氧水,调控矿浆Eh,可达到分离铁闪锌矿和黄铁矿/磁黄铁矿的目的。可见,矿浆电位的调控有助于分步分离锌矿物和硫铁矿。

4 结论

1) 碳质矿物的伴生不利于锌矿资源的回收。预浮选脱碳和抑制碳质是降低碳质对浮选影响的常用方法,但由于矿床的生成条件和变质程度不同,碳质的疏水性存在差异。浮选应根据碳质物可浮性的差异,采用“预浮选—抑制”流程,通过“阶段脱碳阶段抑碳”消除碳质对有价矿物浮选的影响。

2) 铁闪锌矿的活化是其浮选的先决条件,活化机理以替换机制为主,铜离子等量替换矿物表面或晶体内部的锌原子;而铜离子对黄铁矿的活化仅作用吸附于矿物表面,但铁闪锌矿和黄铁矿的最终活化产物均为铜硫化合物。

3) 铁闪锌矿与黄铁矿的分离主要包括铁闪锌矿的选择性活化和捕收、黄铁矿的选择性抑制以及浮选分离工艺的优化等方面,但其实际应用和机理、硫矿物在实际生产过程中的高效分离仍需进一步研究。

4) 针对碳质的影响,如何降低预浮选脱碳中金属矿物的损失和碳质对金属矿物回收的影响需进一步研究。

5) 针对铁闪锌矿与黄铁矿的高效分离,可以针对锌矿物独有的锌位点进行药剂研发,提高药剂的选择性作用;而在抑制剂和浮选工艺方面,应着眼于这2种矿物理化性质的差异,提高抑制剂的选择性和强化矿浆电位的调控,促进锌硫矿物的分离。

2023年中国矿产资源报告

[EB/OL]. [2023]. https://www.mnr.gov.cn/fw/ywtb/zh/.全球矿产资源分布报告

[EB/OL]. [2024]. https://www.canada.ca/en.html.Understanding copper activation and xanthate adsorption on sphalerite by time-of-flight secondary ion mass spectrometry, X-ray photoelectron spectroscopy, and in situ scanning electrochemical microscopy

[J]. The Journal of Physical Chemistry C, 2013, 117(39): 20089-20097.华中宝, 符义昕, 师彬, 等. 碳质铅锌矿中锌资源的选矿回收研究进展[J]. 中南大学学报(自然科学版), 2024, 55(12): 4383-4396.

HUA Zhongbao, FU Yixin, SHI Bin, et al. Research progress on beneficiation and recovery of zinc resources in carbonaceous lead-zinc ores[J]. Journal of Central South University(Science and Technology), 2024, 55(12): 4383-4396.