钛享有“21世纪金属”的美誉,是现代工业和尖端科技产业不可或缺的金属原料,其在航空航天、深海船舶、海洋工程、化工涂料、石化等领域均得到广泛应用[1-3]。钛白是钛材生产过程中重要的中间产品,长久以来,由于原料、技术等限制,我国的钛工业长期以硫酸法钛白生产为主[4]。硫酸法钛白工艺具有生产流程长、环境污染大、能耗高等弊端,不符合绿色低碳的发展理念。据统计,每生产1 t硫酸钛白粉平均会产生危废渣0.5~0.6 t,排放废硫酸8~10 t、酸性废水80~100 t,其生产能耗为氯化法的1.3~1.4倍,三废排放量为氯化法的20~25倍[5]。随着我国“双碳”战略的实施,低碳、绿色清洁的氯化法必将逐渐取代硫酸法,成为未来钛工业发展的必由之路。尽管氯化法生产具有诸多优点,但其对原料要求苛刻。研究表明,沸腾氯化工艺要求原料中TiO2质量分数达到90%以上,杂质CaO+MgO质量分数应低于1.5%[6]。我国98%以上的的钛资源均具有组成复杂,杂质元素钙、镁、铝、硅质量分数高等特点[7-8],难以满足氯化法生产的需求。

为尽可能提高钛精矿品位,在生产实践中多采用磁选、重选、浮选相结合的复合分选方法[9-10]。尽管如此,目前攀西地区生产的钛精矿TiO2质量分数仅为47.0%,FeTiO3纯度约为89%,CaO+MgO质量分数为5.0%~6.0%[11],不能作为氯化法钛白的原料直接使用。为实现钛资源的绿色低碳、高值化利用,针对现有钛精矿进行提质降杂研究,进而制备符合氯化法钛白生产的高纯钛精矿是我国的必然选择。苏馨等[12]针对TiO2品位为46.84%的钛精矿,采用一粗一精浮选流程,取得了TiO2品位为50.04%、回收率为41.93%、MgO质量分数为4.06%的优质精矿。尽管高纯钛精矿的制备具有重要的意义,但目前关于这方面的研究仍很少。为此,本文针对钛精矿的组成特性,采用硫酸浸出预处理—浮选分离的工艺路线,以便实现高纯钛精矿的高效制备;同时,采用化学分析、X射线衍射(XRD)分析、扫描电子显微镜-能谱分析(SEM-EDS)、Zeta电位测试、X射线光电子能谱分析(XPS)等,以揭示硫酸预处理过程中表面溶蚀行为、离子迁移规律、强化分离的作用机理等。

1 实验

1.1 实验矿样与试剂

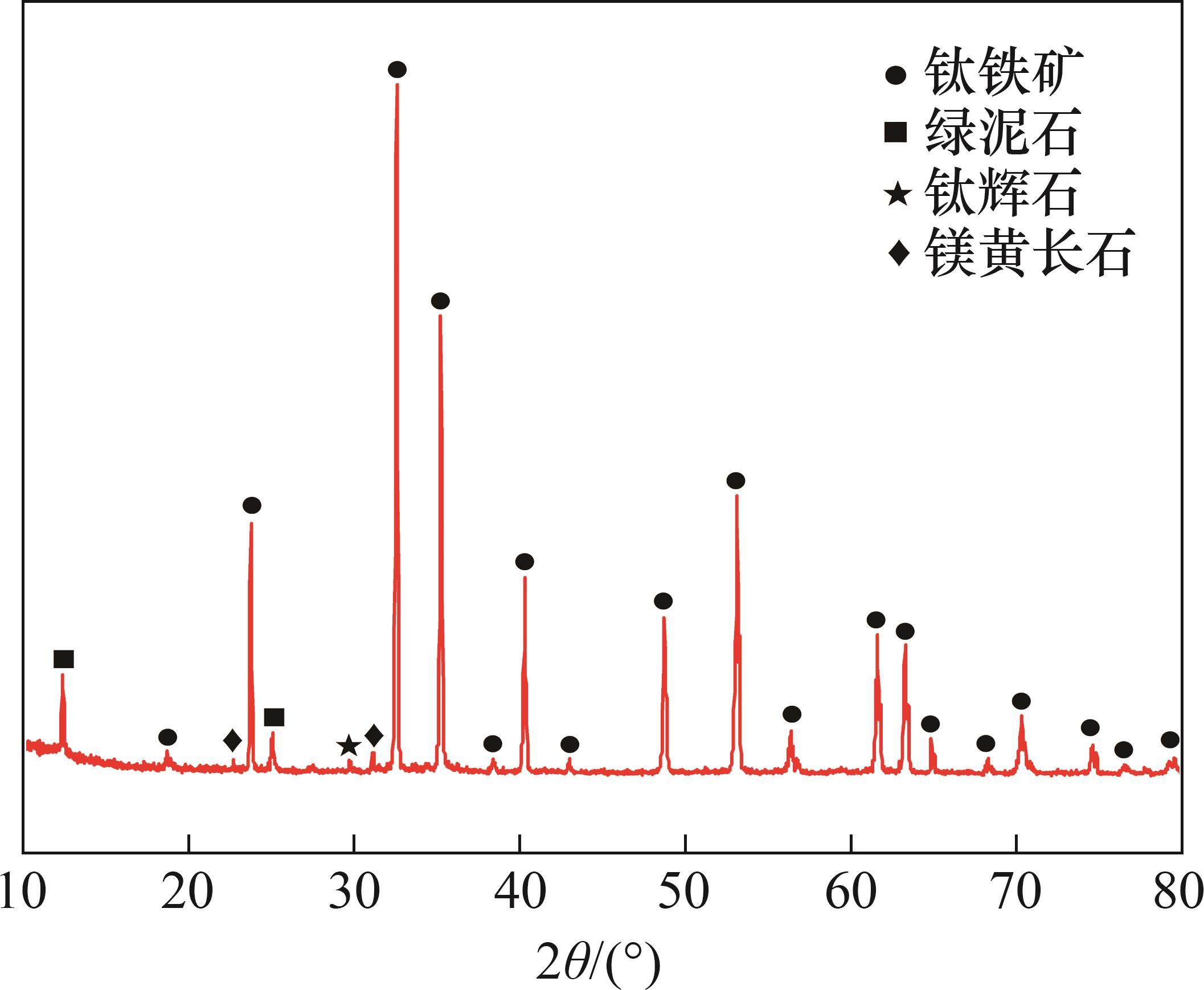

试验所用矿样取自四川攀西地区某选矿厂浮选钛精矿,该矿样的主要元素化学分析结果如表1所示,XRD图谱如图1所示。

| TFe | TiO2 | SiO2 | Al2O3 | MgO | CaO | P | S |

|---|---|---|---|---|---|---|---|

| 31.69 | 47.72 | 2.88 | 1.13 | 4.78 | 0.36 | 0.05 | 0.12 |

由表1可知:钛精矿中TiO2质量分数为47.72%,有害杂质主要为SiO2、Al2O3、MgO和CaO,其质量分数分别为2.88%、1.13%、4.78%、0.36%。图1所示的钛精矿XRD图谱表明,精矿中的主要脉石矿物为绿泥石、钛辉石以及镁黄长石。杂质Si、Al元素主要来源于绿泥石和钛辉石;部分Mg元素因晶格取代而存在于钛铁矿中,部分Mg元素存在于钛辉石和镁黄长石中;Ca元素主要存在于钛辉石中,另有少量赋存于晶格取代的钛铁矿中。

在试验过程中,所用药剂包括硫酸(国药集团化学试剂有限公司,分析纯)、水玻璃(阿拉丁生化科技股份有限公司,分析纯)、松油醇(麦克林生化科技股份有限公司,分析纯)以及苯甲羟肟酸(BHA,麦克林生化科技股份有限公司,98%)。浮选时,硫酸、水玻璃、BHA均配置成质量分数为5%的溶液使用,松油醇按原液添加。

1.2 实验方法

1.2.1 浮选实验

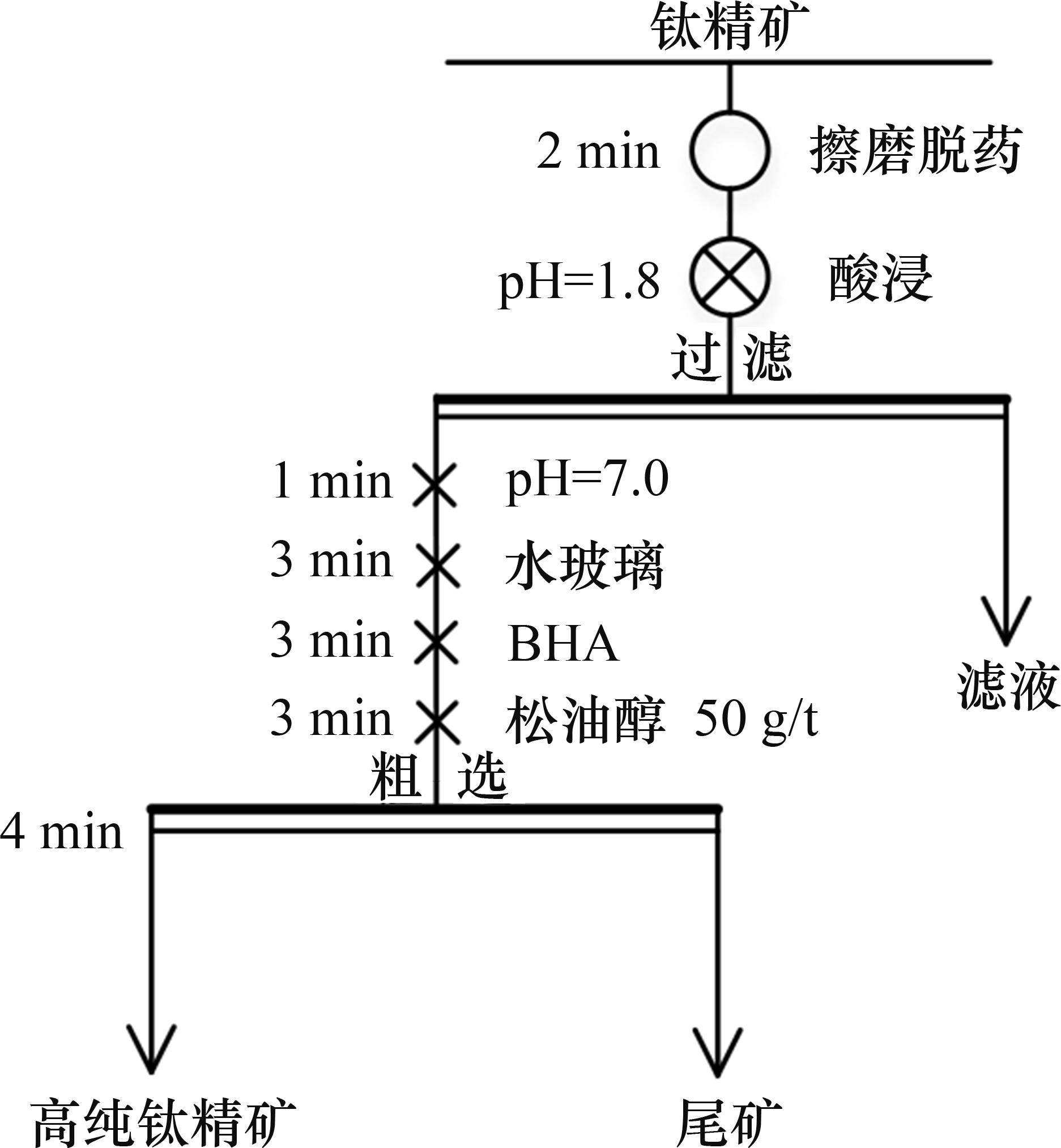

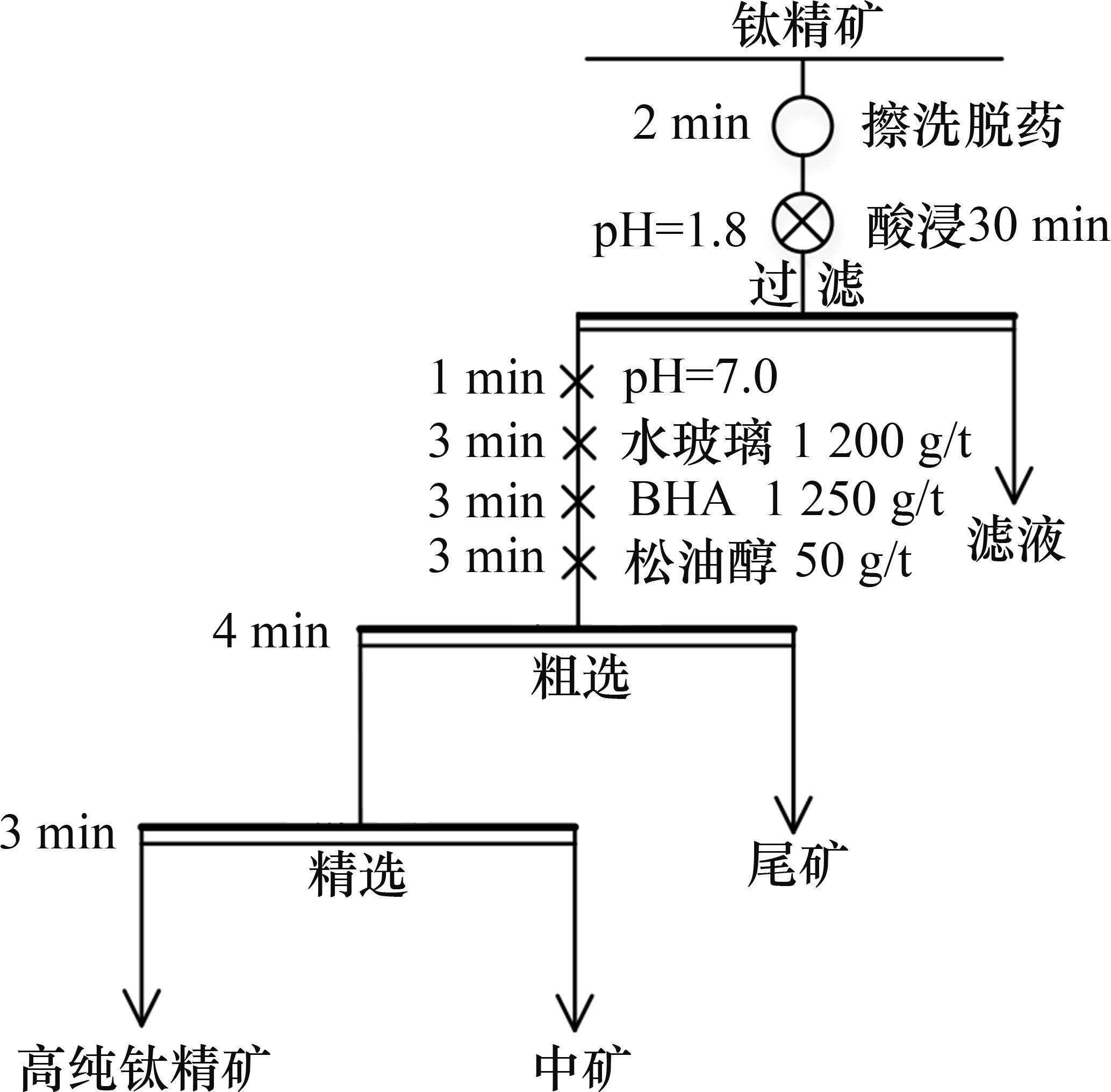

每次称取300 g矿样于型号为Ø240×90 XMQ锥形球磨机(武汉探矿机械厂)中进行擦洗磨矿脱药作业,磨矿时矿浆质量分数为67%。磨矿后的矿浆经过滤后转移至1 L的搅拌槽中,在搅拌槽中添加pH为1.8的硫酸溶液,将矿浆质量分数调整至20%后强搅拌,进行硫酸浸出预处理作业。硫酸预处理后的矿浆经过滤洗涤,加入XFD-0.5L型浮选机(吉林省探矿机械厂)中,按顺序依次加入水玻璃、BHA以及松油醇后进行一次粗选作业,实验流程如图2所示。实验所得精矿、尾矿经过滤、烘干、制样、化验分析后计算精矿品位及回收率。

1.2.2 ICP分析

采用SPECTRO BLUE SOP型电感耦合等离子光谱发生仪(ICP-AES)检测分析经硫酸预处理后的滤液中Ca、Mg、Fe、Ti离子质量分数。取5 mL滤液,加水稀释至50 mL离心管中,然后在9 000 r/min离心机中离心,取上清液15 mL进行ICP分析。

1.2.3 SEM分析

采用荷兰FEI Quanta-200环境扫描电子显微镜(SEM)并结合能谱仪(EDS)分析钛铁矿的微观形貌及微区成分,形貌分析时加速电压为3 kV,能谱分析时加速电压为15 kV,放大倍数为200~5 000。

1.2.4 Zeta电位测试

Zeta电位测试用于揭示酸浸预处理作业对矿物表面电位的影响。分别取未经硫酸预处理和经硫酸预处理后的钛精矿各20 mg,矿样经玛瑙研磨至2 μm以下时加入体积为40 mL、浓度为1.0×10-3 mol/L的KCl溶液中,充分搅拌后调节pH,随后将悬浮液静置10 min,取上清液进行Zeta电位测试。试验所用仪器型号为Malvern ZEN3700(英国马尔文仪器有限公司),测量3次取平均值。

1.2.5 XPS分析

分别取未经硫酸预处理和经硫酸预处理后的矿样20 mg,然后用玛瑙研磨至粒度在2 μm以下,再采用Thermo Fisher ESCALAB 250Xi(美国赛默飞世尔科技公司)进行X射线光电子能谱(XPS)分析。以1.0 eV的步长在0~1 350 eV结合能范围内进行扫描。XPS光谱分析使用Thermo Avantage软件,以284.80 eV的C—C特征峰作为校正标准。

2 结果与讨论

2.1 硫酸预处理时间对浮选的影响

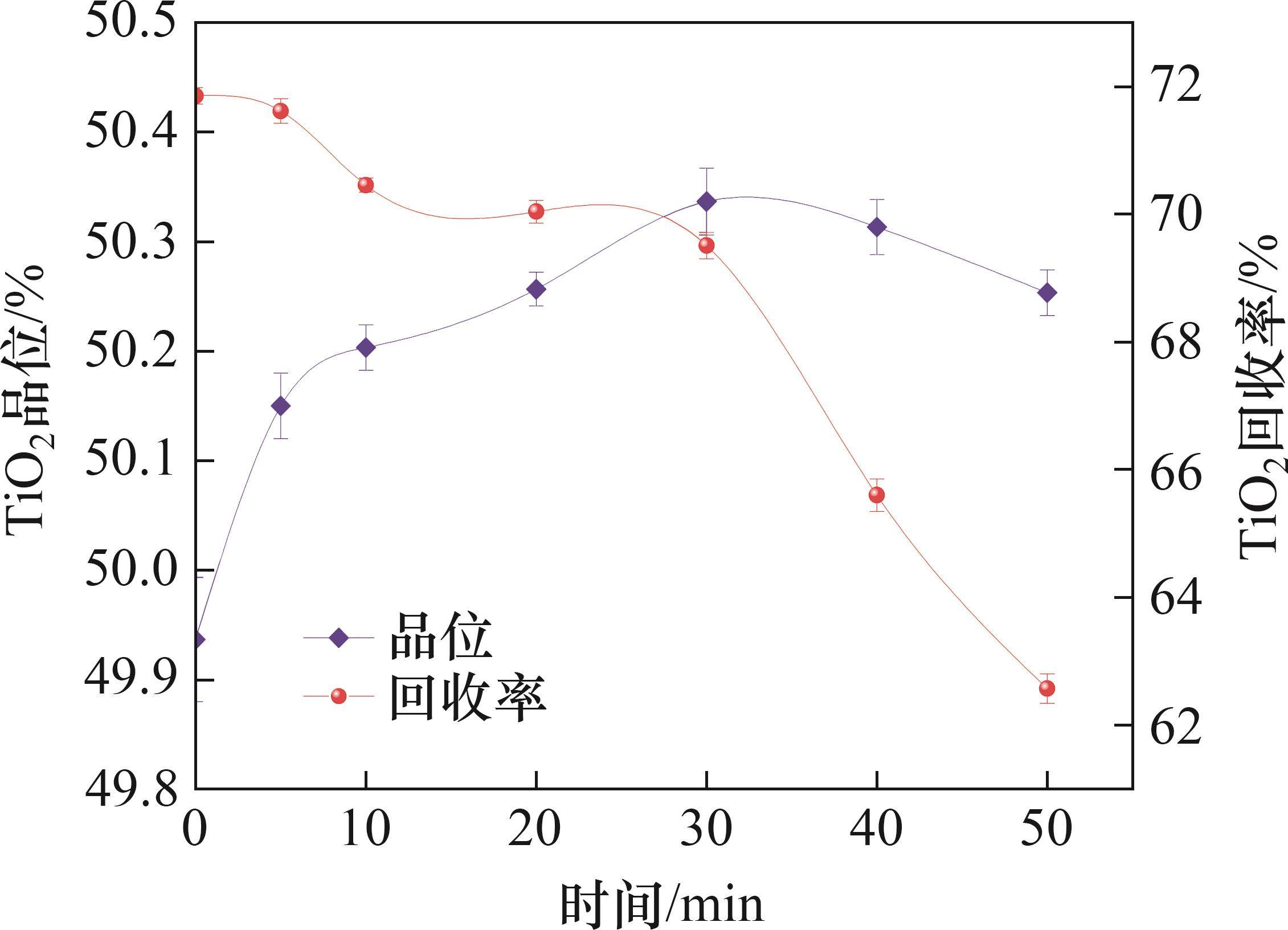

钛铁矿在成矿作用时常因类质同象而混入其他离子,致使其与其脉石矿物通常含有相似的活性位点,且钛铁矿与脉石矿物分离难度较大[13]。为实现钛铁矿与脉石矿物的高效分离,常采用硫酸作为pH调整剂及抑制剂。鉴于此,本文采用硫酸预处理钛精矿,通过表面改性实现钛精矿品位进一步提高。固定其他参数不变(水玻璃用量为 1 000 g/t、BHA用量为1 500 g/t、松油醇用量为 50 g/t),采用单因素变量法考察硫酸预处理时间对浮选的影响,试验结果如图3所示。

从图3可以看出:随着硫酸浸出预处理时间增加,精矿TiO2品位呈现出先增加后降低的趋势;当预处理时间为30 min时,精矿TiO2品位达到最大值50.33%;而当预处理时间小于30 min时,精矿TiO2品位呈现出缓慢降低的趋势;当预处理时间超过30 min时,精矿TiO2回收率呈现出较大幅度下降。研究表明,在硫酸作用下,脉石矿物如钛辉石、绿泥石等易溶出Ca2+、Mg2+,减少了其与捕收剂反应的作用位点,脉石矿物可浮性受到抑制[14]。而钛铁矿表面的Fe2+在硫酸作用下易氧化生成Fe3+,Fe3+与捕收剂(如油酸)作用的吉布斯自由能为负值,且其绝对值比Fe2+的吉布斯自由能绝对值大,钛铁矿可浮性增加[15-17]。因此,经硫酸预处理后,钛铁矿与脉石矿物之间可浮性差异增加,精矿TiO2品位增加。而当预处理时间过长时,钛铁矿及其脉石矿物表面溶出离子较多,与捕收剂作用的活性位点减少,矿物上浮量减少,回收率呈现出较大幅度下降。因此,硫酸预处理的最佳时间为30 min,此时,精矿TiO2品位为50.33%,回收率为69.51%。

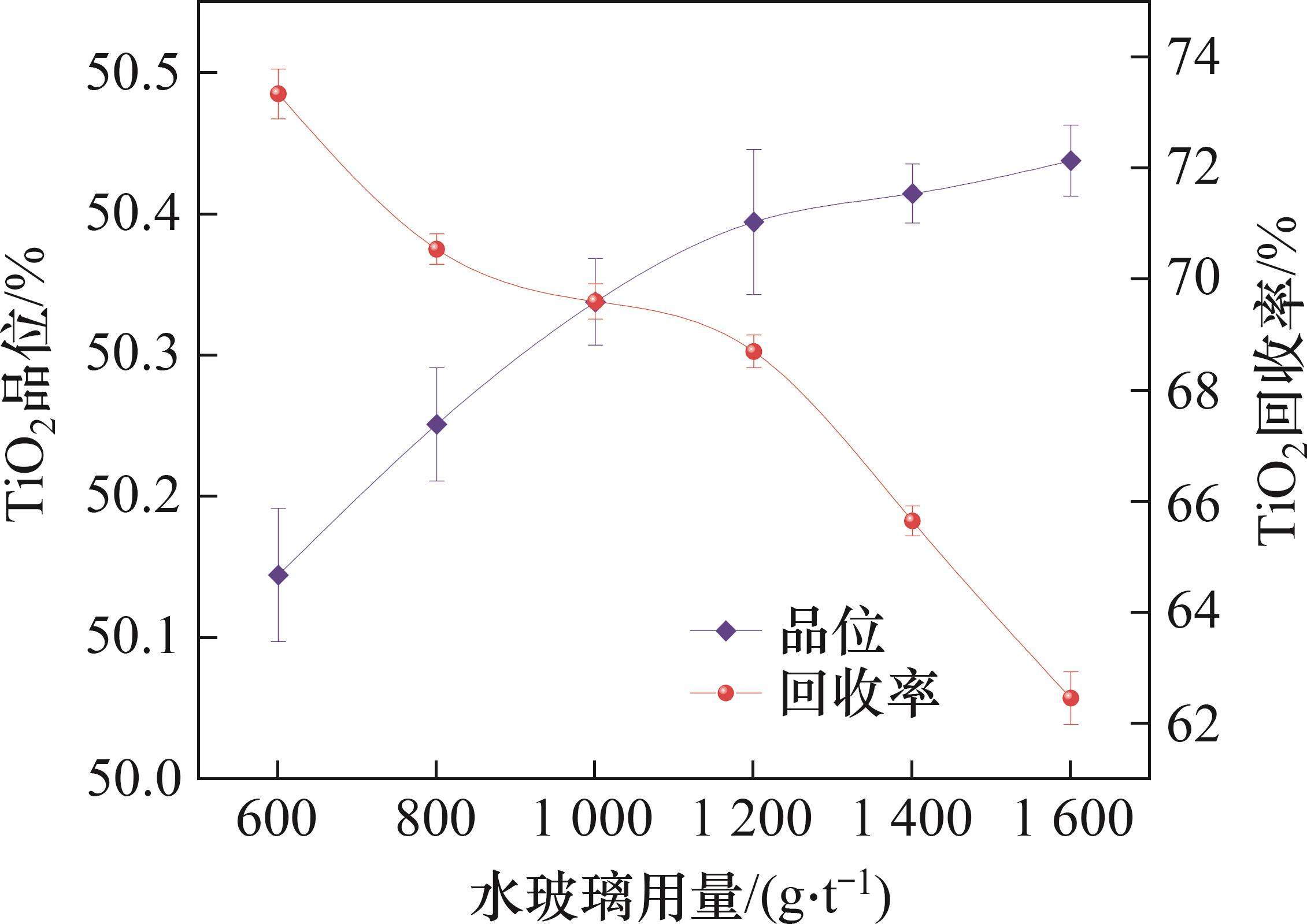

2.2 水玻璃用量对浮选的影响

水玻璃作为硅酸盐类脉石矿物的抑制剂得到了广泛应用。试验时固定其他参数不变(酸浸预处理时间为30 min、BHA用量为1 500 g/t、松油醇用量为50 g/t),采用单因素变量法考察水玻璃用量对浮选的影响,试验结果如图4所示。由图4可知:随着抑制剂水玻璃用量增加,精矿TiO2品位呈现出逐渐增加的趋势;而当水玻璃用量小于1 200 g/t时,精矿TiO2品位呈现出缓慢降低的趋势;当水玻璃用量超过1 200 g/t时,精矿TiO2回收率下降速率增加。水玻璃在溶液中因水解可产生H2SiO3、

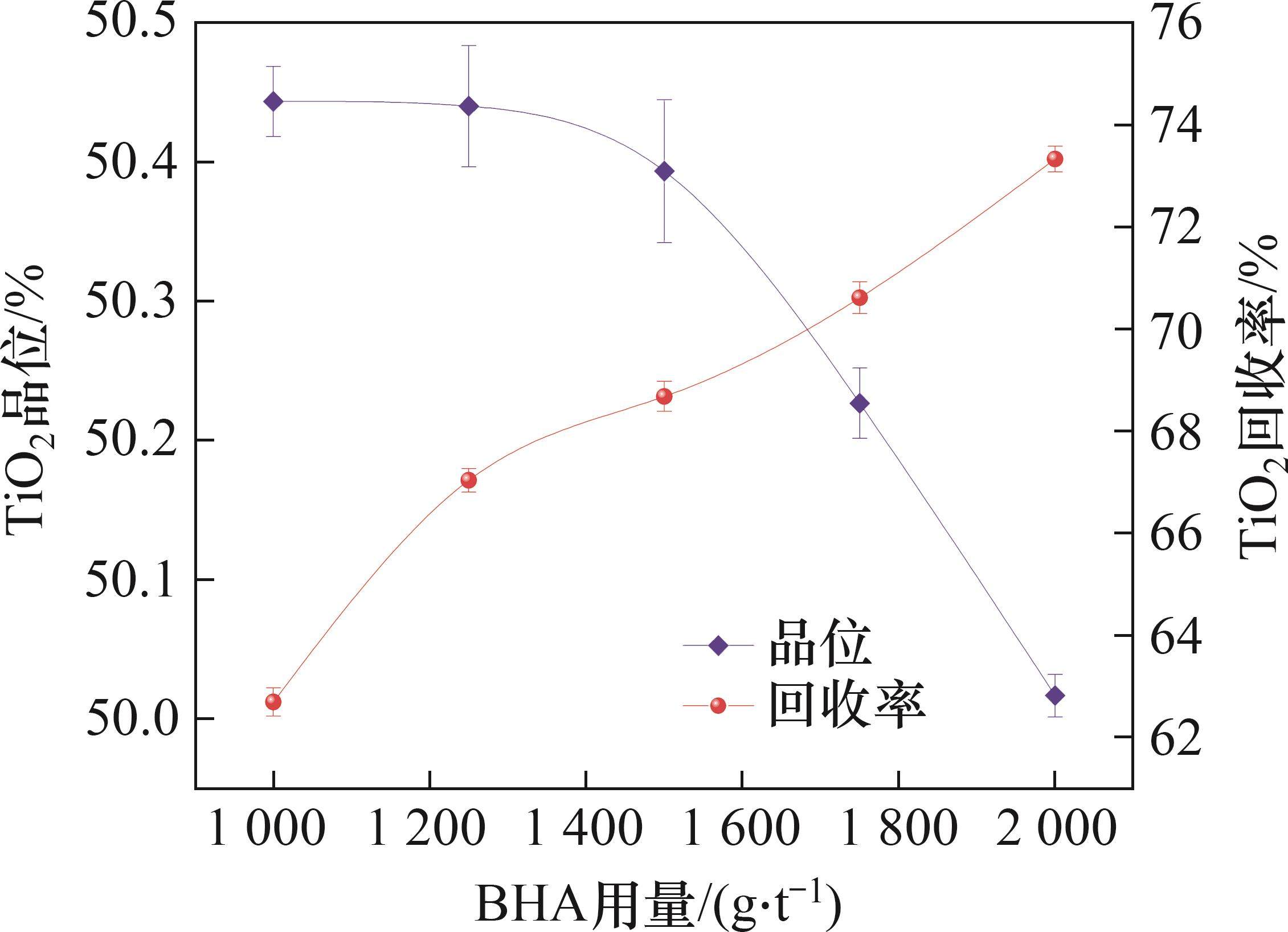

2.3 捕收剂BHA用量对浮选的影响

BHA是钛铁矿浮选的有效捕收剂[20],相对于传统的脂肪酸(盐)类药剂具有更佳的选择性。试验时固定其他参数不变(酸浸预处理时间为30 min、水玻璃用量为1 200 g/t、松油醇用量为50 g/t),采用单因素变量法考察BHA用量对精矿TiO2品位和回收率的影响,试验结果如图5所示。从图5可以看出:当BHA用量从1 000 g/t增加至1 500 g/t时,精矿TiO2品位呈现出缓慢降低的趋势;而当BHA用量超过1 500 g/t时,精矿品位下降幅度增大;精矿TiO2回收率呈现出逐渐增加的趋势。BHA主要以化学吸附的形式吸附于钛铁矿表面,进而通过与钛铁矿表面的Fe位点形成五元环结构,增强钛铁矿表面的疏水性[21]。因此,BHA用量增加将导致精矿产率、回收率增加。综合考虑精矿品位及回收率,当BHA用量为1 250 g/t时,分选效果较好,此时,精矿TiO2品位为50.44%,回收率为67.03%。

2.4 一粗一精浮选流程

继续提升精矿品位,在一段粗选作业最佳试验的基础上增加1次精选,采用如图6所示浮选流程进行试验。经一粗一精浮选作业后,获得的精矿指标如表2所示。从表2可以看出:精矿TiO2品位可提升至51.21%,FeTiO3纯度为97.28%,此时,精矿回收率为46.28%;此外,杂质SiO2、Al2O3、MgO、CaO质量分数分别为0.65%、0.31%、2.56%、0.19%。高品质的钛精矿经电炉除铁后可得到杂质质量分数较低的富钛料,该富钛料可用作沸腾氯化法钛白的原料。

| TFe | TiO2 | SiO2 | Al2O3 | MgO | CaO |

|---|---|---|---|---|---|

| 32.68 | 51.21 | 0.65 | 0.31 | 2.56 | 0.19 |

3 机理研究

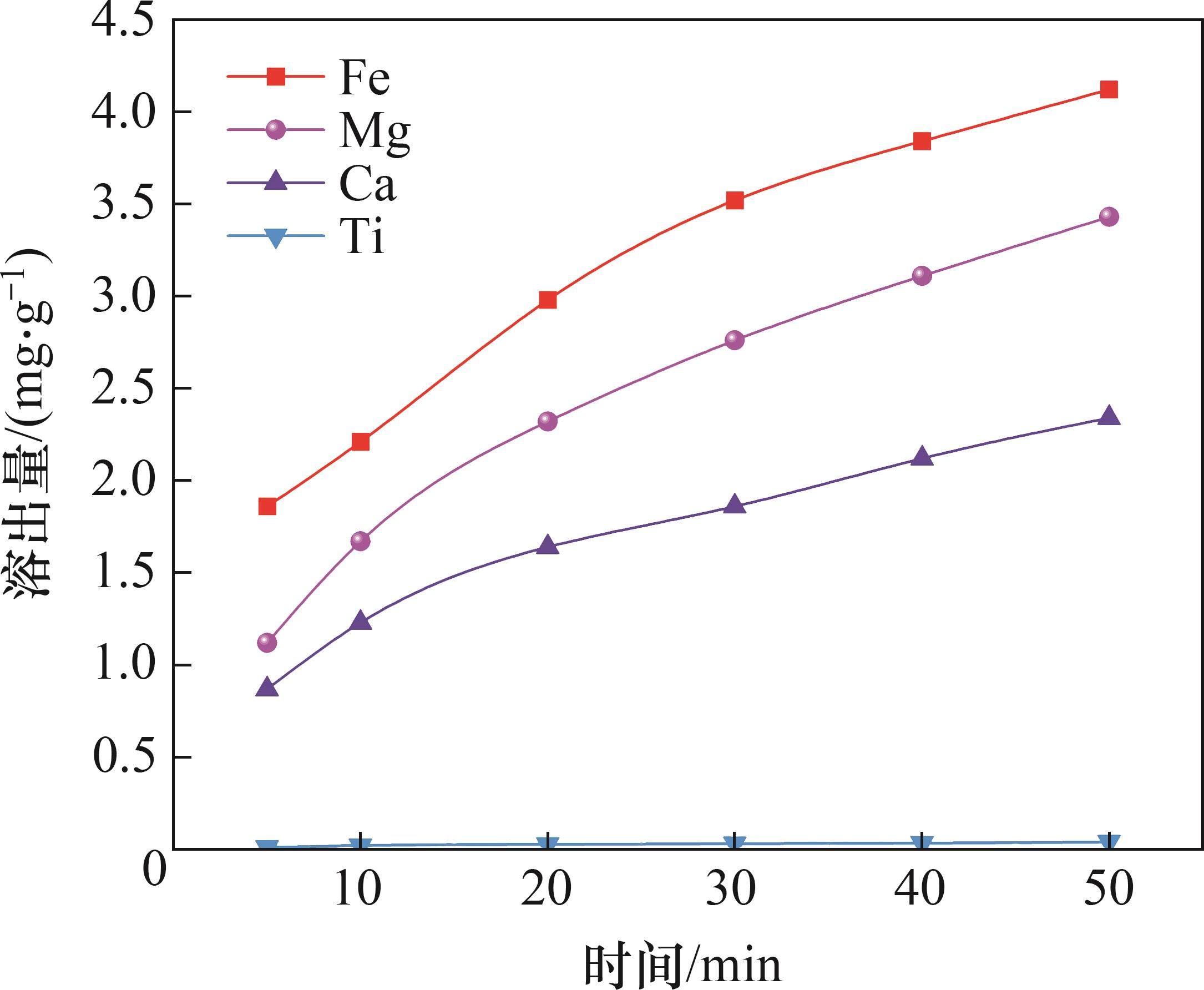

3.1 溶出离子ICP分析

钛精矿经硫酸浸出后其表面性质发生了较大变化。为揭示其表面离子溶解行为、元素组成等,采用浸出液对离子溶出量进行分析,结果如图7所示。从图7可以看出:随着浸出时间增加,Fe、Mg、Ca元素溶出量均呈现出逐渐增加的趋势;在相同时间下,Fe元素溶出量最大,其次为Mg元素,Ca元素溶出量次之,Ti元素整体溶出量很低;当浸出时间为30 min时,Fe、Mg、Ca、Ti元素的溶出量分别为3.52、2.76、1.86、0.03 mg/g。表面离子溶解量不同的原因是于矿物晶体结构存在差异,脉石矿物如钛辉石、绿泥石表面Ca和Mg元素溶出量较高,Ca、Mg元素主要以离子键在链与链之间相互连接,其键的断裂较容易[22];而钛铁矿中金属元素与氧以共价键形式存在,共价键断裂难度大于离子键断裂难度,因而,浸出作业溶出的离子主要来源于脉石矿物。脉石矿物因表面溶解,减少了与捕收剂作用的活性位点,其可浮性受到抑制,有利于钛精矿进一步浮选分离。

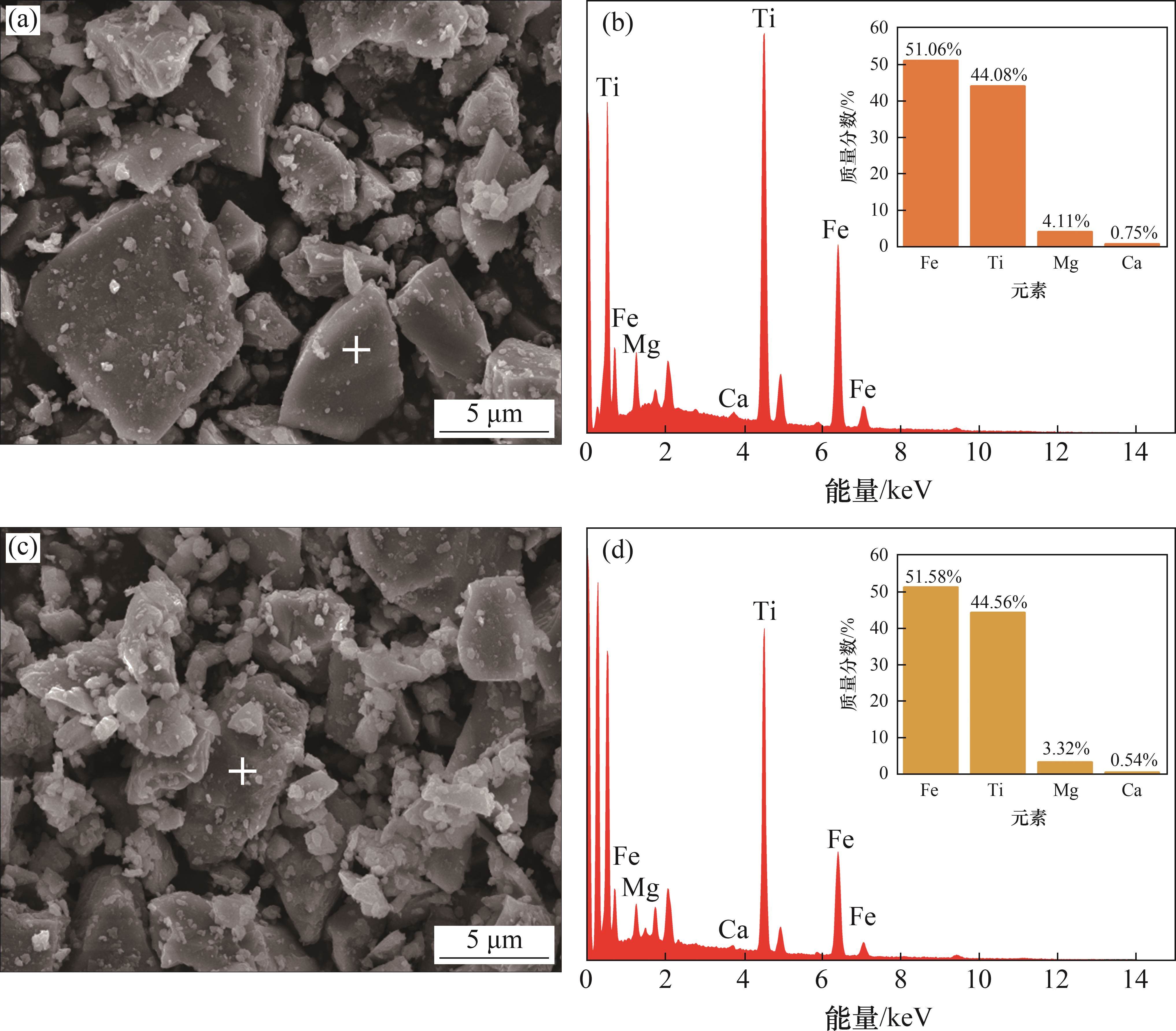

3.2 酸浸出前后钛精矿形貌

为直观反映硫酸浸出前后钛精矿表面形貌的变化,采用SEM进行微观分析,钛精矿酸浸前和酸浸后的表面形貌分别如图8(a)和8(c)所示,其EDS扫描图像及元素质量分数分别如图8(b)和8(d)所示。从图8可以看出:钛精矿酸浸前其颗粒形状较清晰,颗粒表面光滑、棱角分明;经硫酸处理后,颗粒表面因溶蚀而出现大量的碎屑物质,形貌变得粗糙,呈现出无规则形态,边缘棱角模糊不清。对比图8(b)和8(d)可以看出:与酸浸前相比,酸浸后钛精矿表面Fe、Ti元素质量分数增加,而Ca、Mg质量分数降低。钛精矿表面形貌的改变可能归因于经硫酸处理后,脉石矿物如钛辉石、绿泥石表面Fe、Ca、Mg等阳离子元素的大量溶解。

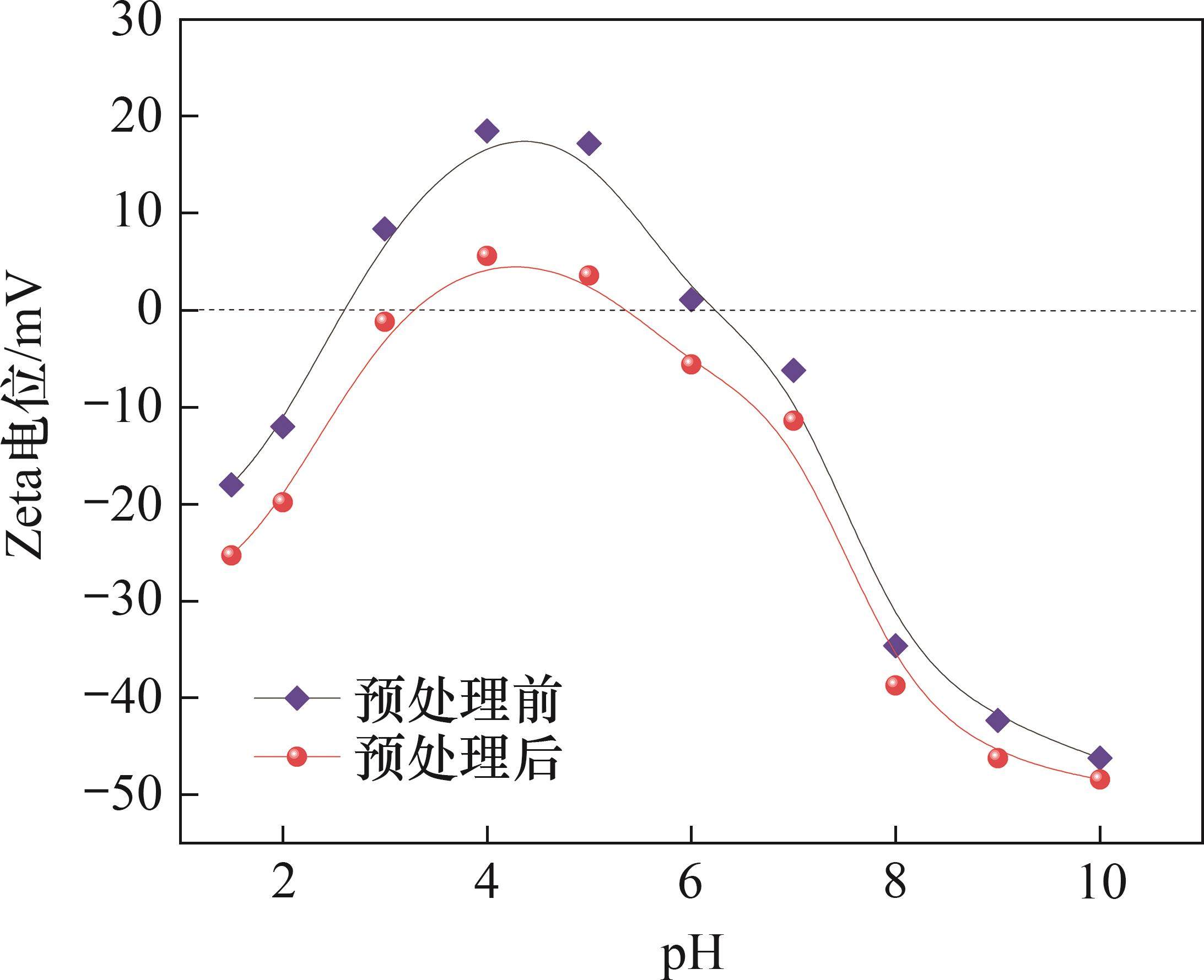

3.3 Zeta电位分析

为对比钛精矿经硫酸预处理后表面电位的变化,采用Zeta电位分析仪测定钛精矿电位,结果如图9所示。从图9可以看出:钛铁矿零电点(表面电荷为零时,溶液中定位离子活度的负对数值)约为6.1,经硫酸预处理后,其零电点降低至5.3;在整个pH范围内,硫酸预处理后的钛铁矿表面电位出现了明显负移;钛精矿中除含有有用矿物钛铁矿外,还含有钛辉石、绿泥石等脉石矿物;在硫酸浸出预处理过程中,钛铁矿金属离子与氧以共价键形式存在,其溶出难度较大,表面电位变化较小;而离子型硅酸盐类脉石矿物表面的Fe、Ca、Mg等金属阳离子易于溶解,阳离子的溶出致使其表面剩余的阴离子基团逐渐增多,表面电位为负值,且其绝对值增加,因而钛精矿表面电位在整个pH范围内呈现出负移的特征。

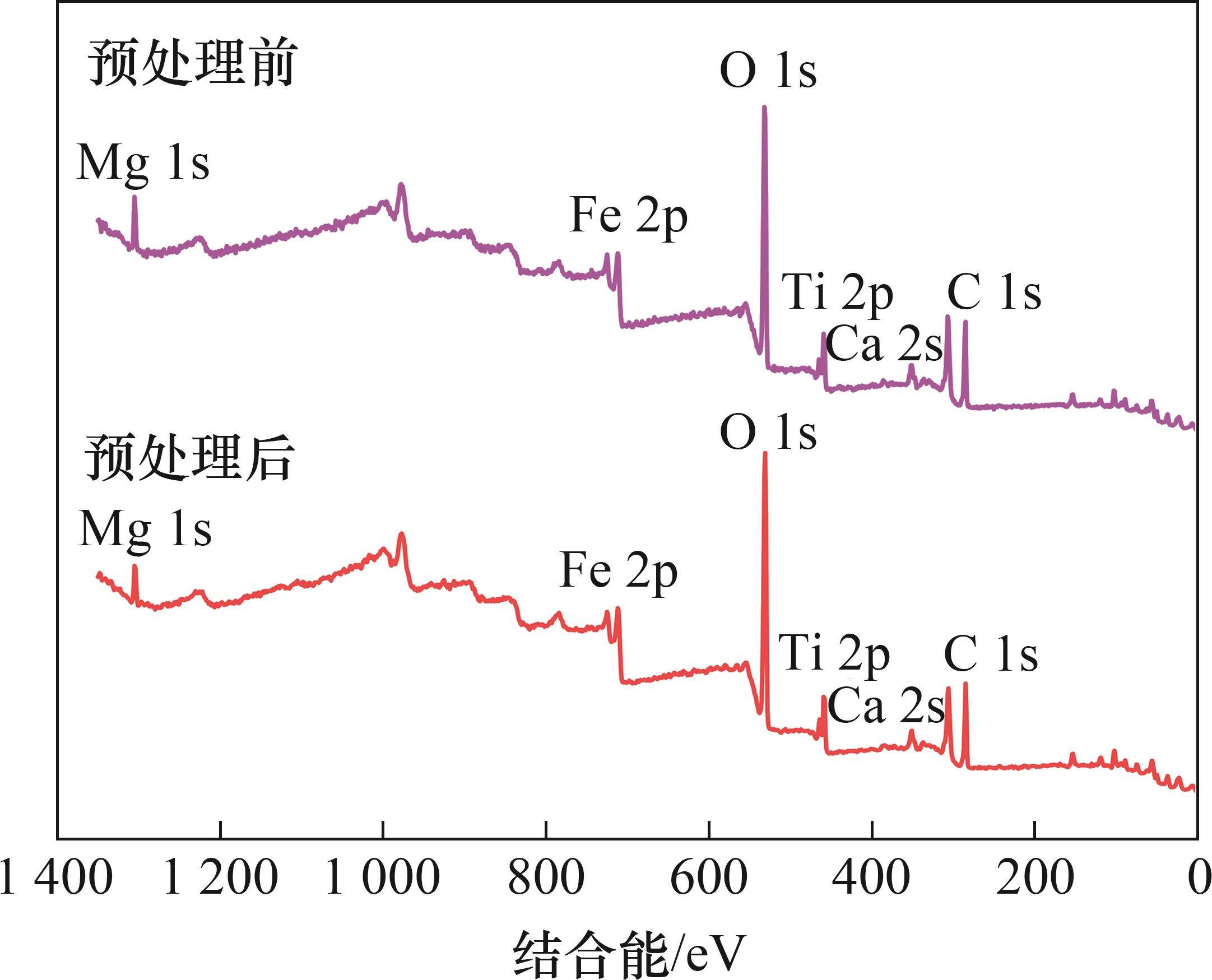

3.4 XPS分析

XPS分析结果可以揭示矿物表面元素组成和质量分数、化学状态、化学键等信息,且其灵敏度高,在矿物表面分析中具有重要作用。为进一步揭示钛精矿在酸浸前后表面元素及质量分数的变化,采用XPS进行全谱扫描分析,结果如图10所示。采用积分峰面积法计算钛精矿经硫酸处理前后其表面元素的质量分数,结果如表3所示。

| 矿物种类 | C 1s | O 1s | Ti 2p | Fe 2p | Mg 1s | Ca 2s |

|---|---|---|---|---|---|---|

| 预处理前 | 29.64 | 53.53 | 4.81 | 7.90 | 3.73 | 0.39 |

| 预处理后 | 29.58 | 52.87 | 5.37 | 9.45 | 2.37 | 0.36 |

从表3可以看出:钛精矿表面Mg、Ca元素质量分数分别从硫酸预处理前的3.73%、0.39%降低至硫酸预处理后的2.37%、0.36%,与之相对的是Ti、Fe元素质量分数分别从硫酸预处理前的4.81%、7.90%增加至硫酸预处理后的5.37%、9.45%;钛精矿表面Ti、Fe元素质量分数增加以及Mg、Ca元素质量分数降低有利于扩大目的矿物与脉石矿物活性位点数的差异,增强其矿物可浮性的差异,进而有利于高纯钛铁矿的制备。

4 结论

1) 原矿TiO2品位为47.72%普通钛精矿经硫酸浸出预处理—浮选分离后,获得了TiO2品位为51.21%,FeTiO3纯度为97.28%,回收率为46.28%的高纯钛精矿。

2) 硫酸经预处理后,钛精矿表面出现了明显溶蚀,Ti、Fe、Mg阳离子元素的溶出导致钛精矿表面电位出现了明显负移。

3) 硫酸经预处理后,钛精矿表面Mg、Ca元素质量分数降低,而Ti、Fe元素质量分数增加,钛铁矿与脉石矿物可浮性差异增加,有利于进一步浮选分离。

戴川, 陈攀, 王洪彬, 等. 高纯钛精矿的制备及其强化分离机制研究[J]. 中南大学学报(自然科学版), 2024, 55(12): 4397-4405.

DAI Chuan, CHEN Pan, WANG Hongbin, et al. Preparation of high-purity ilmenite concentrate and its enhanced separation mechanism[J]. Journal of Central South University(Science and Technology), 2024, 55(12): 4397-4405.