桥梁作为交通运输线路中不可或缺的一部分,种类繁多,其中斜拉桥、悬索桥凭借其跨越能力大、结构受力性能优良等特点在全球范围内被广泛应用于桥梁建设[1-2]。目前,斜拉桥、悬索桥的工程建设主要采用以钢制拉索为基础的索结构,然而,其在工程应用中存在易腐蚀、自重大等缺陷,这也成了限制桥梁拉索发展的关键问题,替换索体结构则成为解决钢索缺陷问题的有效手段[3]。碳纤维增强复合材料(Carbon Fiber Reinforced Polymer, CFRP)具有质量小、强度高、抗疲劳、耐久性好等特点,采用CFRP拉索替代钢制拉索成为解决桥梁拉索缺陷问题的有效手段,为此,国内外学者对此展开了大量的研究,并取得了一定的进展[4-5]。然而,CFRP拉索在服役过程中经常受到来自车辆荷载、潮湿空气、风雨等的侵害[6],在这种疲劳荷载的不断作用下,拉索可能成为桥梁最脆弱的部件之一。因此,对其进行实时有效地监测在保证桥梁安全运营的过程中具有重要意义[7]。目前,对于桥梁拉索索力的监测技术,学者已经进行了系统的研究,其中光纤布拉格光栅(Fiber Bragg Grating, FBG)因其体积小、精度高、抗干扰性强以及传输损耗小等优点在航空航天[8]、土木工程[9-10]等领域的结构健康监测得到了广泛的应用,大量的研究证实了该项技术在工程应用中具有良好的机械性能和传感性能[11-14]。ZHANG等[15]研究了具有不同纤维几何形状和光敏化方法的I型和II型穿透涂层FBG传感器的疲劳性能,评估了其整体的可靠性和耐久性。宋力等[16]提出一种基于FBG传感技术的预应力梁疲劳试验的测试方法,通过试验验证了FBG传感技术在该疲劳试验中应用的可行性。舒岳阶等[17]通过FBG传感理论,对其应力疲劳的温度相对误差表达式进行了推导,最后提出了应用于FBG的极限传感寿命测试方法。吴禹希等[18]针对FBG传感器疲劳性能不佳的问题,对一种采用高疲劳玻璃纤维增强聚合物进行封装的FBG应变传感器的疲劳性能进行了研究,给出了传感器疲劳寿命曲线。邓朗妮等[10, 19-21]在CFRP板生产过程中埋入FBG制成智能碳板用于混凝土梁的结构加固和长期应力监测,智能板的监测数据与实际应变吻合较好,可以较为准确地反映加固梁的受力情况。LI等[22]完成了内嵌FBG碳棒的静载、疲劳试验,并与钢绞线组合制成智能缆索用于桥梁的现场监测,验证了FBG-CFRP筋制作桥梁智能拉索的可行性。ZHAO等[23]基于光纤光栅传感器开展了疲劳裂纹扩展监测试验,提取了一种新的损伤特征,可以有效监测裂纹位置。上述学者对FBG在结构监测中的应用进行了大量深入的研究,但对于在疲劳荷载状态下将FBG嵌入CFRP筋中对桥梁拉索进行监测的可靠性和耐久性却鲜有报道。针对以上FBG嵌入CFRP筋中进行监测的可靠性和耐久性研究较少的问题,本文基于长标距FBG传感技术,将FBG传感器螺旋封装于CFRP筋中,研制出一种监测传感元件(智能CFRP筋),并对其进行了等幅疲劳试验,研究了FBG中心波长与疲劳次数的关系、不同循环次数下FBG中心波长变化与荷载的关系及无负载中心波长值与疲劳循环次数的关系,分析了螺旋角度对传感性能的影响,最后提出了经疲劳试验后智能CFRP筋拉力计算的近似修正公式并进行了验证。

1 理论基础

1.1 FBG传感工作原理

FBG是一种折射率沿轴向周期性调制的光学器件,宽带发射的光进入FBG,部分特定波长范围内的光在FBG中发生反射,其余波长的光则被透射出去。这种反射条件被称为Bragg条件。

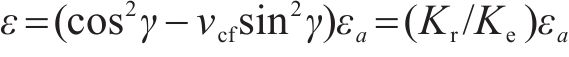

FBG反射波长满足Bragg条件:

式中:λB为反射光的中心波长;neff为纤芯有效折射率;Λ为光栅周期。

1.2 螺旋倾斜复合技术理论

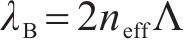

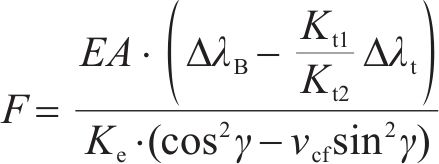

智能CFRP筋是以CFRP筋为载体,将FBG沿CFRP筋轴线方向呈螺旋状缠绕布设,如图1(a)所示,其中:R为CFRP筋的半径;H为长标距FBG的标距长度;γ为螺旋凹槽与CFRP筋轴向拉伸方向的倾斜角度;F为CFRP筋受到的轴向拉力。智能CFRP筋上螺旋缠绕的FBG展开后如图1(b),其中L1为标距段内FBG沿CFRP筋轴向螺旋缠绕后的长度。

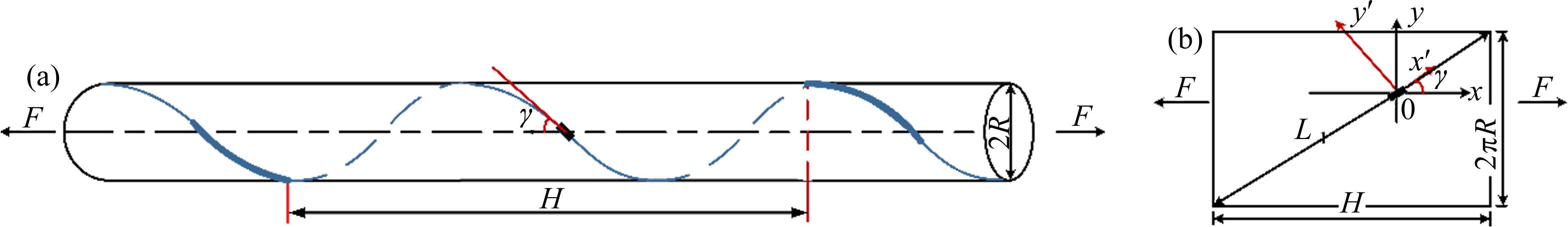

建立

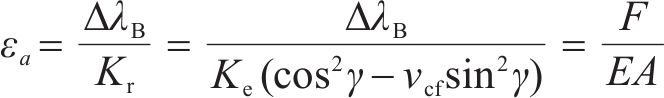

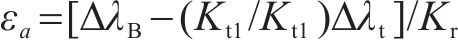

式中:vcf为CFRP筋泊松比;Ke为螺旋前FBG应变灵敏度;Kr为螺旋倾斜后光纤光栅的应变灵敏度;εa为CFRP筋轴向拉伸应变;ε为FBG应变。当γ和vcf给定后,FBG灵敏度的比值便是确定的。

1.3 FBG波长变化与CFRP筋应变传递关系

智能CFRP筋中筋体和FBG通过环氧胶层粘结为一体,当筋体受到轴向拉力时产生应变εa,环氧胶层将其传递到FBG,FBG中心波长λ0随之发生变化,变化后的栅区中心波长λB与λ0之差即为FBG的波长变化ΔλB。

由式(2)可知,长标距FBG的波长变化ΔλB与CFRP筋的轴向应变εa之间的关系式为

式中:A为CFRP筋的横截面积;E为CFRP筋的弹性模量;F为CFRP筋的轴向力。

1.4 FBG温度补偿理论

FBG的波长变化不仅受到CFRP筋所受轴向应变εa的影响,同时也受到外界环境温度T变化的影响,为了避免温度和应变的交叉影响,需采用温度补偿法对其进行温度补偿,即试验时,用于监测基体应变ε的FBG螺旋布设于CFRP筋的凹槽内,相同规格且不做任何特殊处理的FBG放置在相同的温度环境中用于温度补偿。若不考虑温度与应变的耦合作用时,得:

式中:ΔT指环境温度变化;Δλt是温度引起的波长变化;Kt1、Kt2为智能CFRP筋、裸FBG的温度灵敏度。

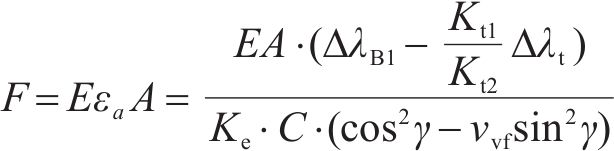

将式(6)代入式(3)可得经温度补偿后智能CFRP筋受到的拉力:

2 试验设计

2.1 智能CFRP筋制备

将带螺旋凹槽的CFRP筋和FBG耦合制成智能CFRP筋。在布设FBG前使用酒精棉球清理CFRP筋的螺旋凹槽,随后在凹槽内定位FBG栅区位置,确保在布设时,其栅区位于CFRP筋测试段的中部位置,然后通过环氧胶将FBG粘结在标距段两端,标距段长度为160 mm,最后将FBG从智能CFRP筋两端引出,其中一端接入数据采集设备采集数据,剩下一端则固定在智能CFRP筋上。

CFRP筋作为一种各向异性材料,其横向强度远远弱于其纵向强度,仅为纵向强度的1/10,因而在本研究中选择采用由黏结介质(以环氧树脂和细铁砂为主)以及内锥形钢筒等构成的黏结挤压型锚具。将智能CFRP筋切割为长度800 mm的试件、两端预留245 mm的长度采用上述黏结挤压型锚具进行锚固。锚固完成后,依据《预应力筋用锚具、夹具和连接器》(GB/T 14370—2015)[24]对相同规格的CFRP筋(将T300型碳纤维丝浸渍在环氧树脂基体胶内,二者的体积含量比为0.65∶0.35,上海石化公司生产)进行静载拉伸试验,结果如表1所示。从表1中可以看出其静载锚固效率均达到100%以上,同时锚具未发生损坏。

| 试件编号 | 拉伸强度σu/MPa | 极限抗拉力Fu/kN | 弹性模量E/GPa | 公称极限抗拉力Fptk/kN | 锚固效率系数 |

|---|---|---|---|---|---|

| C-1 | 2 381 | 91.63 | 154.2 | 79.12 | 1.158 |

| C-2 | 2 249 | 86.58 | 150.1 | 1.094 | |

| C-3 | 2 069 | 79.64 | 146.1 | 1.007 | |

| C-4 | 2 167 | 83.42 | 150.7 | 1.054 | |

| C-5 | 2 267 | 87.23 | 150.3 | 1.103 |

2.2 试验概况

2.2.1 试件设置及试验装置

智能CFRP筋构造如图2所示,共设置有5组构件,分别为CF30-1、CF30-2、CF30-3、CF15-4、CF15-5。单筋总长为800 mm,锚固方式采用2.1节所述的黏结挤压型锚具进行锚固,FBG光纤采用15°和30°的螺旋倾角粘贴于CFRP筋上。

加载装置采用电液伺服疲劳试验机(型号WPW-500D);数据采集装置采用光纤光栅解调仪(GM8050C),其波长范围为1 527~1 568 nm,解调精度为1 pm,试验装置见图3。

2.2.2 荷载选择及加载制度

依据冯博[25]对苏通长江大桥的有限元分析,位于斜拉桥跨中位置的拉索为最不利拉索,其最大索力Tmax和索力变化幅度ΔT分别为5 370 kN和77.27 kN,据此确定疲劳试验中的疲劳荷载,相关计算公式如下:

式中:T为FRP筋的设计索力;fu为FRP筋的强度标准值;S为满足100年疲劳使用的设计安全系数;A为FRP筋的设计截面面积;Δσr为FRP筋的实际应力幅。

本文中CFRP筋,S取2.55,fu取1 870 MPa(即考虑95%强度保证率的强度标准值),由式(8)可得Δσr为10.55 MPa,仅为fu的0.56%。本文中智能CFRP筋均进行了30万次等幅疲劳试验,其中最小疲劳应力σmin为0.3σu和0.34σu,最大疲劳应力σmax分别为0.36σu、0.5σu和0.6σu,σu为试件拉伸强度平均值,取2 226 MPa。

疲劳试验中将智能CFRP筋以0.08 kN/s的恒定速度加载至(σmin+σmax)/2后采用5 Hz的频率进行等幅疲劳试验。CF30-1和CF30-2采用等幅疲劳进行加载,循环加载30万次;为了更清晰地探究智能CFRP筋在疲劳试验过程中性能的变化规律,将整个疲劳试验过程分为前(0~5万次循环)、中(5万次~15万次循环)、后(15万次~30万次循环)3个时期,基于此,CF30-3、CF15-4和CF15-5在等幅疲劳状态下进行0(静力拉伸阶段)、1万次、5万次、10万次、15万次、20万次、30万次疲劳循环后,以0.08 kN/s的速率卸载至0,记录无荷载状态下FBG的中心波长,再以0.08 kN/s的速率将智能CFRP筋加载至平均应力,重新开始疲劳加载,直至智能CFRP筋疲劳循环结束,疲劳试验加载参数如表2。

| 试件 | 螺旋倾角γ/(°) | σmin/MPa | Δσ/ MPa | σmax/MPa |

|---|---|---|---|---|

| CF30-1 | 30 | 0.3 | 120 | 0.36 |

| CF30-2 | 30 | 0.34 | 312 | 0.5 |

| CF30-3 | 30 | 0.3 | 586 | 0.6 |

| CF15-4 | 15 | 0.34 | 312 | 0.5 |

| CF15-5 | 15 | 0.3 | 586 | 0.6 |

3 试验结果及分析

3.1 智能CFRP筋中心波长与循环次数的关系

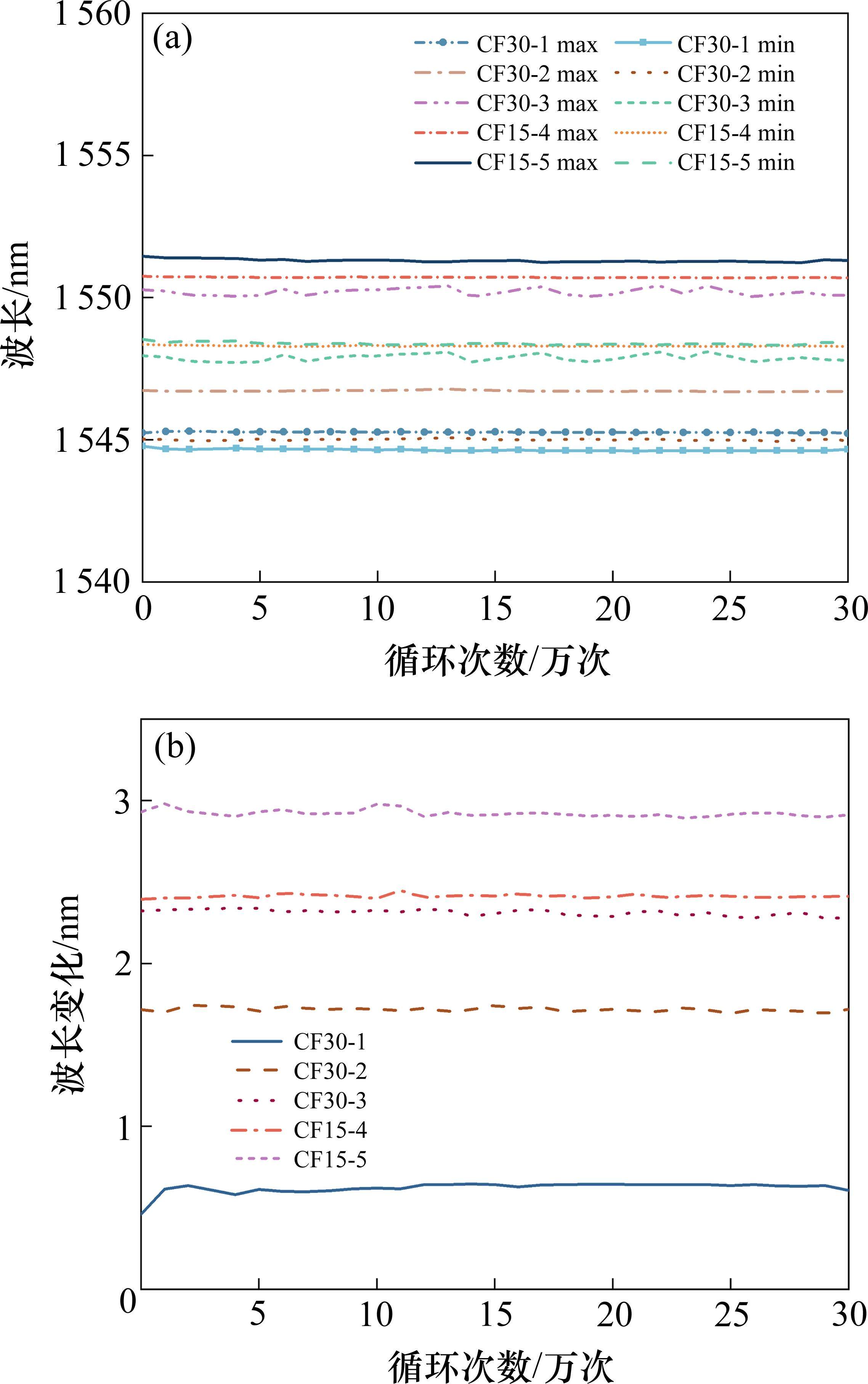

疲劳试验结束后,提取CF30-1、CF30-2和CF15-4每个循环FBG中心波长的最值(λmax和λmin),将试验数据中各循环FBG中心波长的最值进行对比分析,见图4。提取图4的试验结果列于表3中,表中最大、最小中心波长和波长变化均为疲劳加载稳定阶段(5万次~30万次)的平均值。

| 试件 | 螺旋倾角α/(°) | 应力幅值/MPa | λmax/ nm | λmin/ nm | Δλ/ nm |

|---|---|---|---|---|---|

| CF30-1 | 30 | 120 | 1 545.26 | 1 544.63 | 0.630 |

| CF30-2 | 30 | 312 | 1 546.71 | 1 545.00 | 1.715 |

| CF15-4 | 15 | 312 | 1 550.70 | 1 548.29 | 2.413 |

如图4所示,在疲劳初始阶段(0~0.5万次),智能CFRP筋的波长变化幅度较大,分析原因为试件在粘贴光纤时两粘贴段间的光纤未完全张紧从而存在一定的应力松弛,疲劳试验初期可能出现读数不稳定;伴随着试验继续进行,波长变化随疲劳循环次数N的增加趋于平稳,进入稳定阶段,直至30万次循环结束,说明在疲劳应力幅下,智能CFRP筋的传感性能保持稳定。如表3所示,CF30-1和CF30-2的疲劳应力幅分别为120 MPa和312 MPa,对应的波长变化分别为0.630 nm和1.714 nm,表明智能CFRP筋在较高的疲劳应力幅值下具有较大的应变;在相同的疲劳应力幅下,CF15-4波长变化始终高于CF30-2,表明较大的螺旋倾角可以降低长标距FBG的应变灵敏度,该结论与前期的静力拉伸试验结果相一致。

3.2 不同疲劳循环次数下智能CFRP筋的波长变化-荷载曲线

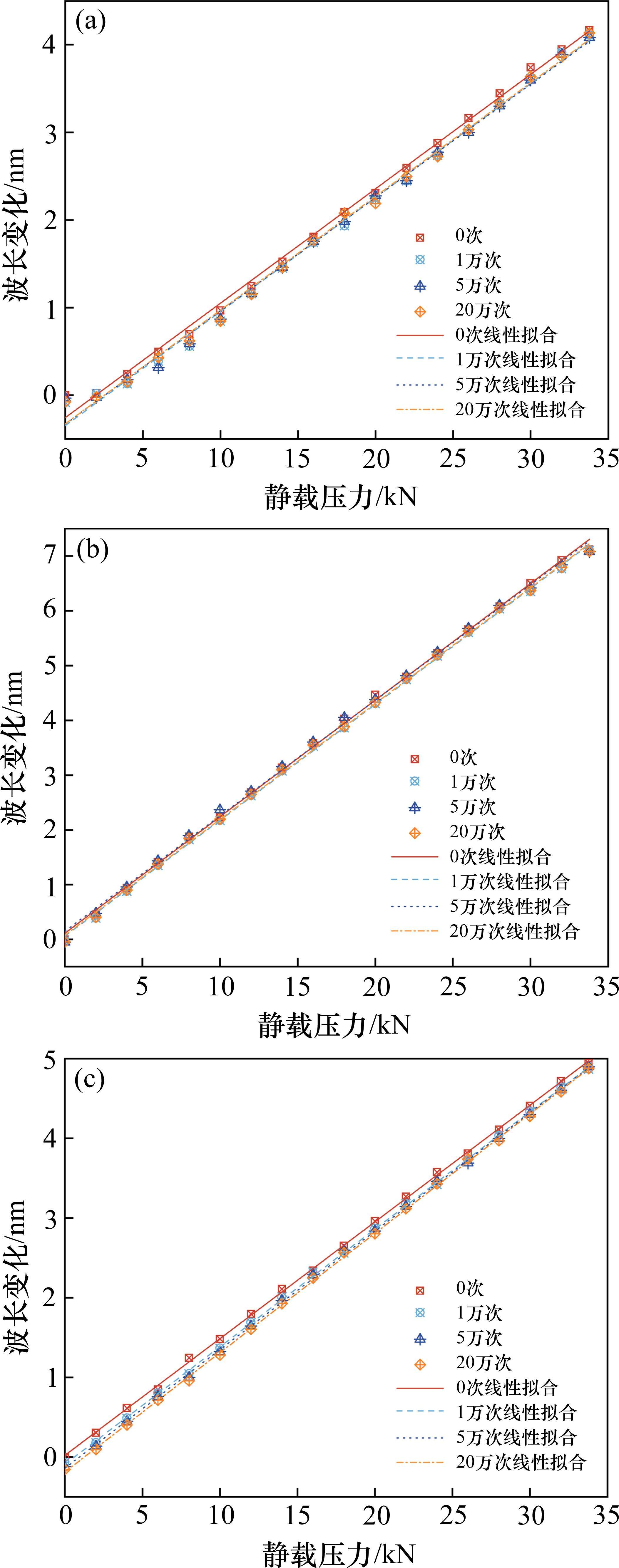

为明确CF30-3、CF15-4和CF15-5的波长变化与荷载之间的关系,将拉伸阶段中循环次数分别为0、1万次、5万次和20万次的波长变化值Δλ与静载拉力F进行拟合,得到Δλ-F曲线,如图5所示。由图5可知,智能CFRP筋的Δλ-F曲线斜率变化幅度小,且接近未经疲劳循环的Δλ-F曲线,表明Δλ-F曲线线性关系良好。

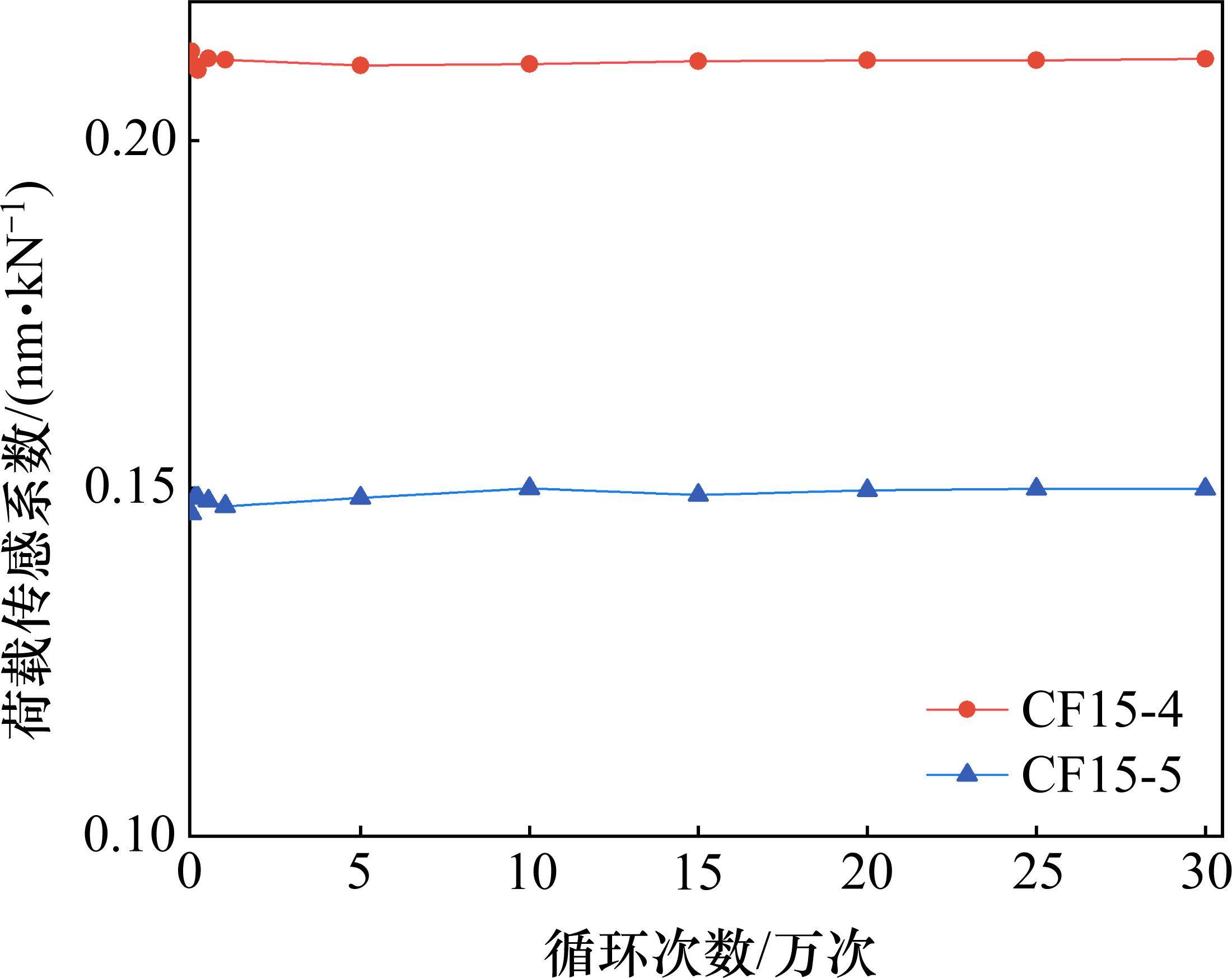

在特定次数的疲劳循环过程中,智能CFRP筋外表面完好,未出现明显损伤。试验中,考虑到疲劳加载(尤其是高应力幅)下应变片监测值并不能反映智能CFRP筋的真实应变,故本文通过波长变化与荷载的关系来反映智能CFRP筋的传感性能。对各荷载循环次数下智能CFRP筋的Δλ-F曲线进行线性拟合,根据拟合结果绘制KF-N曲线(KF为静力拉伸阶段的荷载传感系数),如图6所示。由图6可知,疲劳加载初期(循环次数为5 000以下)各筋的荷载传感系数变化幅度大,大约循环加载1万次后荷载传感系数趋于稳定。其中CF15-4和CF15-5的KF值在1~30万次循环中分别稳定于0.211 nm/kN和0.149 nm/kN,与疲劳试验前相比,荷载传感系数的最大变化率为2.05%,表明智能CFRP筋在疲劳稳定阶段传感性能良好,同时也说明环氧胶的粘贴性能好,FBG与CFRP筋之间没有产生相对滑移。

3.3 智能CFRP筋无负载中心波长值随疲劳次数变化的关系

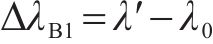

随着试验中循环次数的增加,智能CFRP筋上螺旋布设的FBG可能会出现疲劳损伤,导致无负载状态下FBG的中心波长值减小,无负载波长值

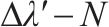

基于试验数据,绘制智能CFRP筋Δλ′-N曲线,如图7所示。图中Δλ′为智能CFRP筋的无负载波长值

3.4 疲劳退化后智能CFRP筋拉力计算的近似修正

智能CFRP筋中,FBG的布设方式使其栅区处于弯曲状态,在疲劳循环加载下,弯曲状态可能会引起栅区的损伤,进而影响到光纤的反射,引起无负载条件下FBG中心波长值的减小。本文采用Miner线性损伤理论对智能CFRP筋传感性能退化进行研究,每次荷载循环对于光纤光栅的损伤是相同的,表现为无负载条件下栅区波长的变化,理论上智能CFRP筋波长的变化与荷载循环次数N应呈线性关系。

以CF15-4为例,疲劳试验前期,智能CFRP筋因受到动荷载作用,智能CFRP筋的中心波长λ0以较快速度减少了0.034 nm,到5万次循环结束,中心波长值λ0的变化逐渐减缓,随后λ0随N以较为稳定的速率减小,直至疲劳试验结束。5万次荷载循环到30万次循环之间,光纤光栅的疲劳损伤稳定开展,λ0随N线性减少。

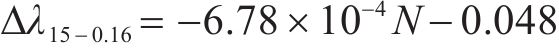

将智能CFRP筋在疲劳损伤稳定阶段的Δλ-N曲线进行拟合,其结果如图7中虚线所示,其中CF30-3和CF15-4的拟合公式如下:

式中:Δλ15-0.16表示螺旋角为15°,疲劳应力幅为0.16σu的智能CFRP筋疲劳循环N万次后无负载条件下的中心波长值变化,Δλ30-0.3同理。

式(9)、式(10)中相关系数R2均为0.95,疲劳损伤稳定阶段无负载下波长变化与循环次数呈线性负相关关系,符合Miner线性损伤理论对于传感性能退化的假设。

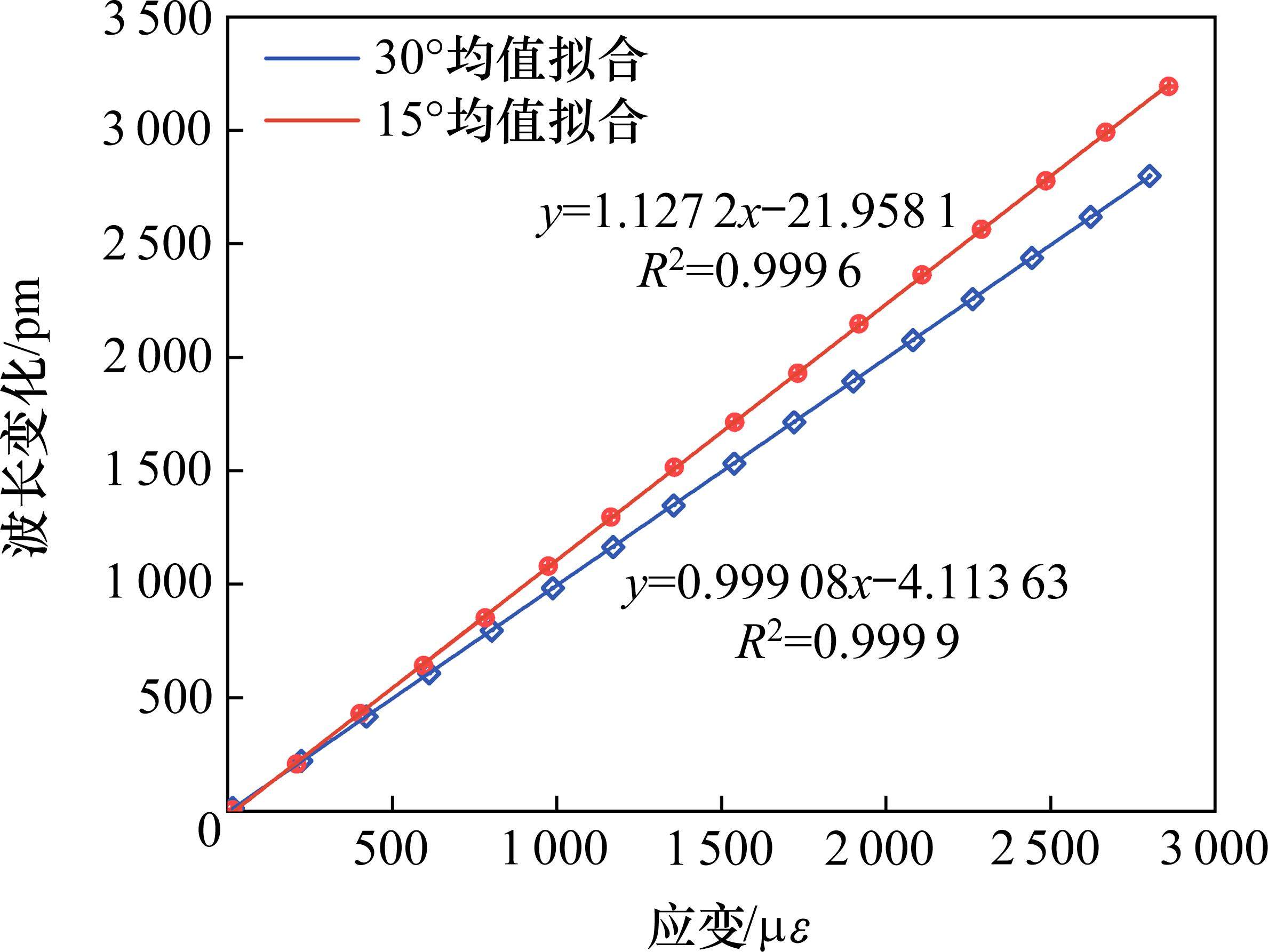

智能CFRP筋在静力拉伸试验中的波长变化与应变之间的关系如图8所示,由图8得到智能CFRP筋的波长变化与其应变之间线性关系显著,因此可通过测量无负载条件下FBG的中心波长值λ0和负载条件下FBG的中心波长值

式中:C为智能CFRP筋的应变灵敏度系数,由疲劳循环后的拉伸试验中智能CFRP中心波长变化与应变的关系求得,其中

将CF30-3和CF15-4所得的试验数据代入式(11)计算智能CFRP筋所承受的拉力,结果如表4所示。由表4可知,CF30-3在经历不同次数的疲劳试验以后,其拉力理论值的最大值、最小值分别为29.023 kN、27.89 kN,相较于理论值,其误差在3.3%~7.5%;试件CF15-4在经历不同次数的疲劳试验以后,其拉力实测值最大值、最小值分别为28.954 kN、28.296 kN,相较于理论值,其误差在3.6%~6.0%。其中CF30-3因其螺旋角度较大,在疲劳循环后的拉伸试验中,由于CFRP筋基体发生形变,较大螺旋角度的试件中FBG自由段易出现松弛现象,致使求得的理论值误差较大。综合CF30-3和CF15-4的误差值,说明式(11)可以较为准确地计算出疲劳循环后的智能CFRP筋所承受的拉力。

试件 编号 | 循环次数 N/万次 | 拉力(理论)

| 拉力(实测) |  |

|---|---|---|---|---|

| CF30-3 | 0 | 29.023 | 30 | -3.3% |

| 1 | 28.038 | 30 | -6.9% | |

| 5 | 27.890 | 30 | -7.5% | |

| 20 | 28.208 | 30 | -6.3% | |

| CF15-4 | 0 | 28.954 | 30 | -3.6% |

| 1 | 28.296 | 30 | -6.0% | |

| 5 | 28.577 | 30 | -5.0% | |

| 20 | 28.379 | 30 | -5.7% |

4 结论

1) 智能CFRP筋在疲劳初始阶段,中心波长会产生较大波动,随着循环次数N的增加,中心波长趋于平稳,说明在疲劳荷载下智能CFRP筋具有良好的传感性能;对比不同螺旋角度发现,在相同的应力幅下,较大的螺旋倾角可以降低长标距FBG的应变灵敏度。

2) 对比特定循环次数加载后智能CFRP筋静力拉伸阶段的波长变化-荷载曲线(Δλ-F曲线),波长变化Δλ与荷载F线性关系良好;对Δλ-F曲线进行线性拟合,得到荷载传感系数KF的变化率最大值为2.05%,表明智能CFRP筋在疲劳稳定阶段传感性能良好。

3) 在疲劳试验过程中,智能CFRP筋的无负载波长值随循环次数的变化呈现出由快到慢,最后趋于平稳的变化过程,在疲劳试验稳定阶段,其无负载波长值变化量与初始拉伸阶段相比变化范围在2.47%以内,说明智能CFRP筋在经历循环卸载后依然有良好的传感性能。

4) 将疲劳稳定阶段无负载波长值与循环次数拟合后呈线性关系,相关系数为0.95;将试验数据代入近似修正公式,得到螺旋角度为30°的试件误差值在3.3%~7.5%,螺旋角度为15°的试件误差值在3.6%~6.0%,表明修正后的公式可以较为准确地计算出疲劳循环后的智能CFRP筋所承受的拉力。

邓朗妮,王修养,李华等.基于长标距FBG的智能CFRP筋等幅疲劳试验研究[J].铁道科学与工程学报,2025,22(04):1700-1709.

DENG Langni,WANG Xiuyang,LI Hua,et al.Study on constant-amplitude fatigue test of intelligent CFRP based on long-gauge FBG[J].Journal of Railway Science and Engineering,2025,22(04):1700-1709.