在分析世界高速列车及我国高速列车发展现状的基础上,下一代高速动车组应该在更高速、更安全、更环保、更经济、更舒适、更友好6个方面具有明显的代际特征[1]。随着预期设计运行速度的进一步提升,高速列车运行牵引能耗将持续增大、轮轨磨耗将进一步加剧、车体振动及轮轨动力学问题将更加突出、列车空气动力学效应愈加明显,此过程不可避免地面临牵引供电资源紧张、列车关键走行部件维修周期压缩与使用寿命降低、气动噪声与气动阻力骤增,以及通过桥隧过渡段、高架桥、隧道群等不同运行线路场景和复杂风环境下列车行车安全问题[2-3]。为了在更高速度运行条件下降低列车全寿命周期成本,研究提出了带有升力翼的高速列车概念,突破传统高速列车气动外形设计理念,结合高速列车和飞行器各自优势,希望通过增加列车气动升力,实现高速列车整体节能降耗。空气动力学设计技术在航空运输领域有着广泛应用,航空各类飞行器设计中,通常通过机身流线型控制、翼剖面气动设计以及在机体表面设置扰流板或减速板的方式调整地面滑行或飞行过程中的升力和阻力目标需求[4-6]。20世纪末,日本东北大学最早提出了“气动悬浮列车”设计概念,通过在地面附近布置地效翼,利用地面效应增升,给列车提供升力[7-8]。同时对气动悬浮列车所用翼型进行了初步设计研究,认为其运载经济效率要高于磁浮列车和高速民航客机,并制作出了气动悬浮列车试验车型,提出了一种添加升力翼的概念设计方案,在车顶和车底侧面布置“仿机翼”,并指出了一些可供选择的翼型。对于翼型的选择及运用方面,现阶段也做过大量研究。LEE等[9]从对风洞环境下的NACA0015翼型数值仿真研究及试验结果对比中,发现两者的差异主要由翼型的气流分离位置差异所导致。AHMED等[10]在针对NACA0015翼型不同迎角下的气动特性数值仿真研究中,发现该翼型在10°以上迎角下即出现失速现象,同时探讨了数值仿真中的y+值对升力及翼型表面压力的影响。SINGH[11]通过风洞试验对二维NACA4412翼型在不同迎角、不同飞行高度(升力翼与车顶之间的距离)时的升力和阻力变化规律进行了研究,发现翼型在各迎角下靠近地面都会导致上表面的吸力损失。GERAKOPULOS等[12-13]在针对低雷诺数条件下多种翼型的气动特性的试验研究中,得到了气动特性较优的翼型及不同迎角下的翼型升力变化规律。截至目前,对于空气动力的利用在风阻制动领域已开展了较为深入的理论和试验研究,形成了一定技术成果,但是对于气动升力的综合评估和应用效率鲜有研究,围绕这一目标已研究提出了多种设计方案[14-16],重点包括针对高速列车气动力调控的伸缩翼、侧翼装置及控制方案和方法。总体来看,翼型的气动设计直接关系着高速列车气动特性的优劣,设计出具备良好气动特性的升力翼是升力翼列车技术的关键。现有技术在高速列车升力翼气动设计、安装布置模式、运行控制方式和实车应用等方面基本处于初步探索阶段。本文基于本团队已有相关研究成果,重点针对谢红太等[17-19]公开的一种高速列车升力翼与侧翼升力调控装置,及一种高速列车升力翼与侧翼升力装置安装布置优化及协同控制方法[20-21],进行高速列车升力翼气动设计及安装布置数值分析。

1 升力翼气动设计

1.1 基本原理

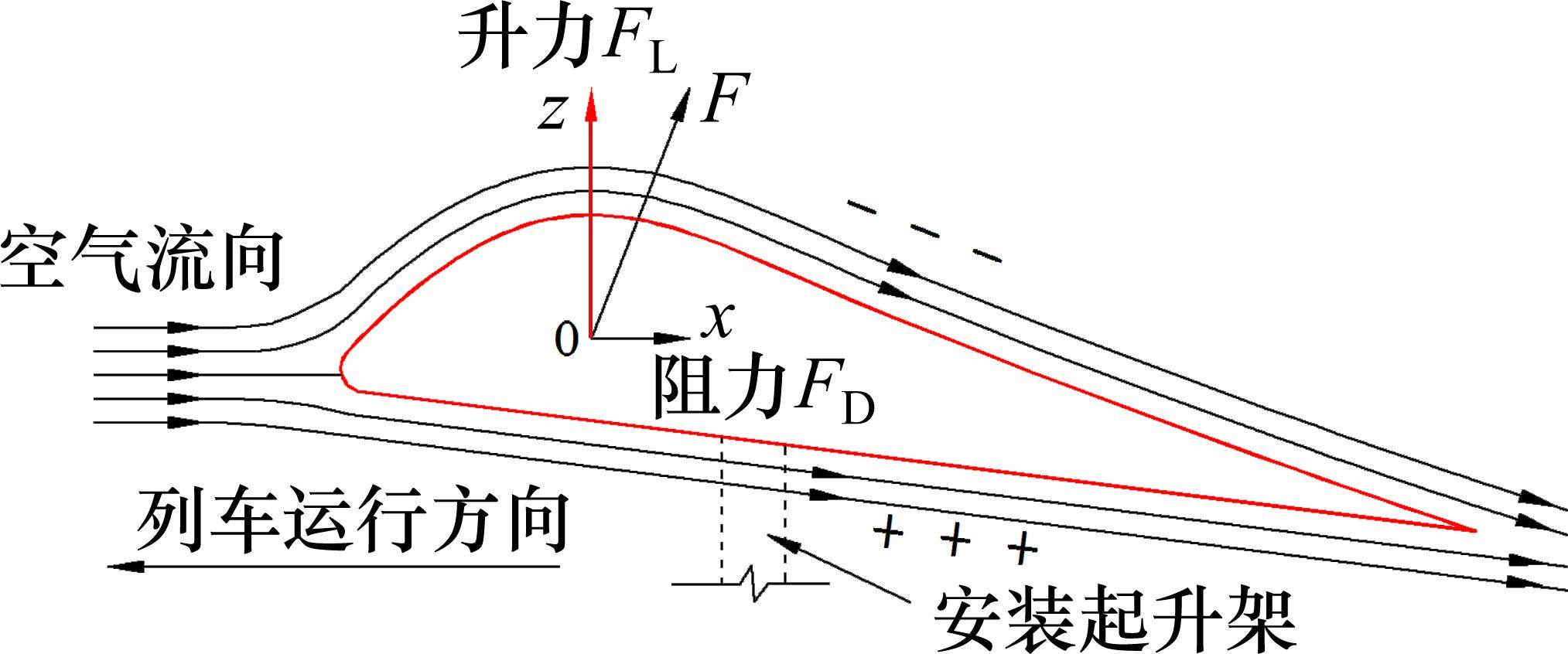

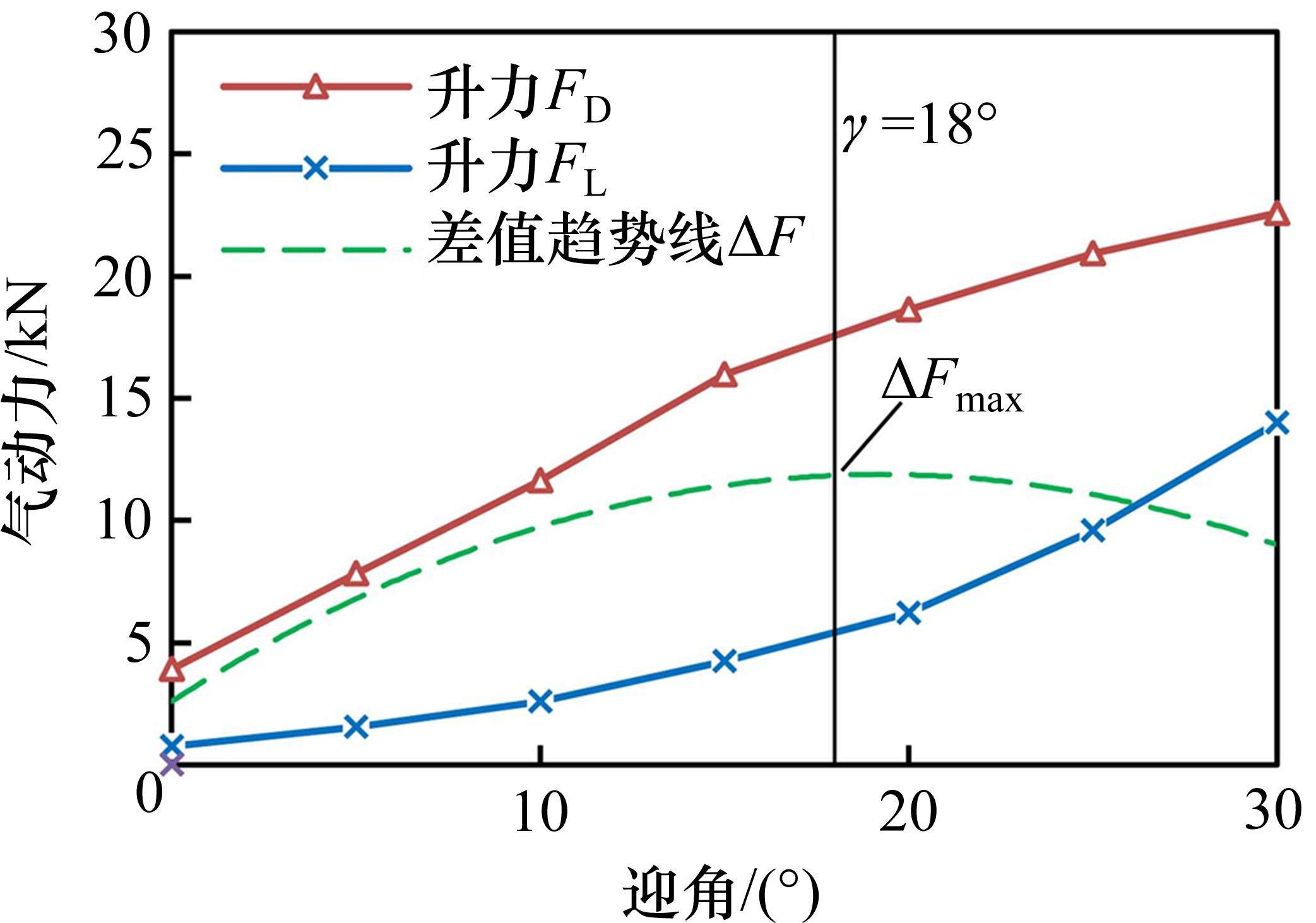

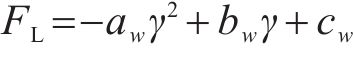

高速列车升力翼工作的基本原理如图1所示。可知升力调控工作时,布设于高速列车车顶的升力翼在传动控制机构的驱动下起升至一定高度和迎风角度位置进行工作,空气流过升力翼表面上下弧面,由于流速不同而形成向上的压力差,产生空气压差升力。同时,由升力翼表面黏性切应力形成空气摩擦升力。因此,升力翼工作时所受升力

式中:

1.2 翼型设计

1.2.1 安装空间选择

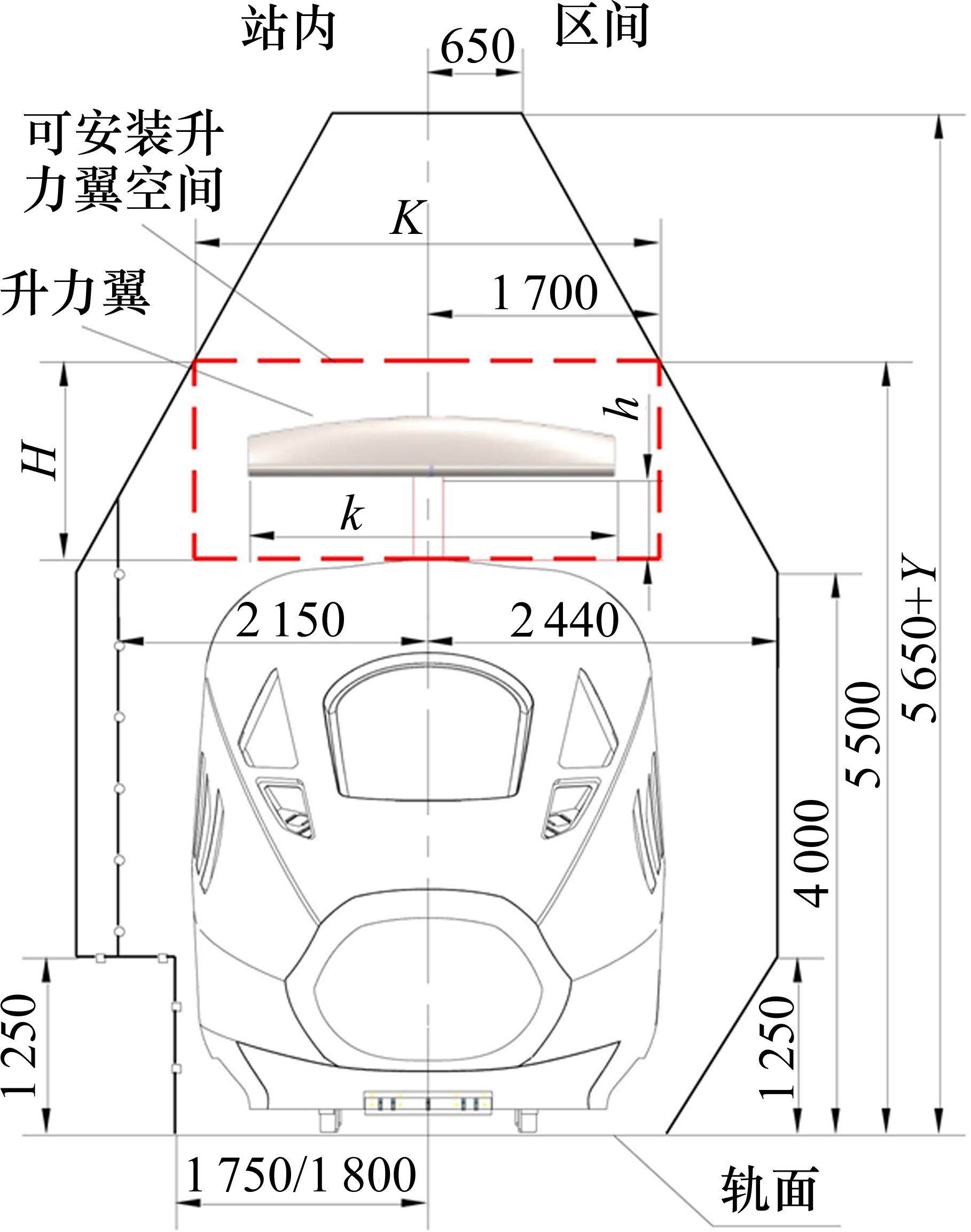

升力翼的安装布设基于我国现有高速铁路技术标准体系进行分析研究,从目前行业已有想法和概念设计初步显示,速度400 km/h+高速列车升力调控方案有车顶及车体两侧布设2种基本思路,从目前我国高速铁路工程建设技术标准[22]分析,车体两侧布设升力调控装置的条件较为苛刻,尤其在站内限界相对不足的情况下,这对升力翼的有效弦长限制较为严重,影响持续可靠的升力提供,同时对现有高速列车外形流线型设计及车顶设备设施布局将产生较大影响,具体方案设计可参照文献[17, 21]所公开的技术方案。

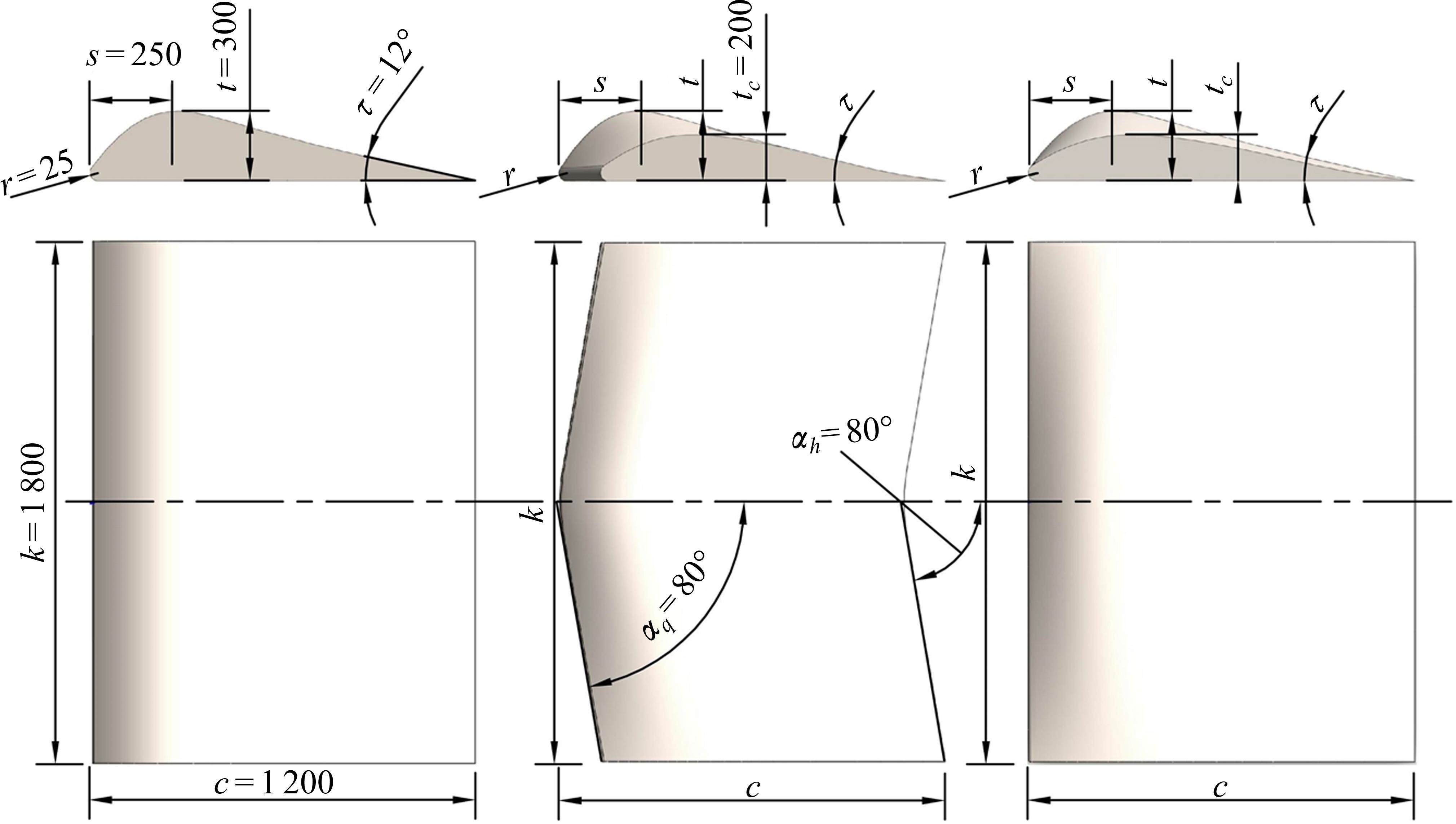

基于此,本文提出车顶布设升力翼的研究方案,升力翼在现阶段我国高速铁路限界内安装布设方案如图2所示。以某型动车组外形为基础,在考虑安全余量的条件下,高速列车横向截面内可安装布设升力翼有效矩形空间尺寸为

1.2.2 翼型选择及参数设计

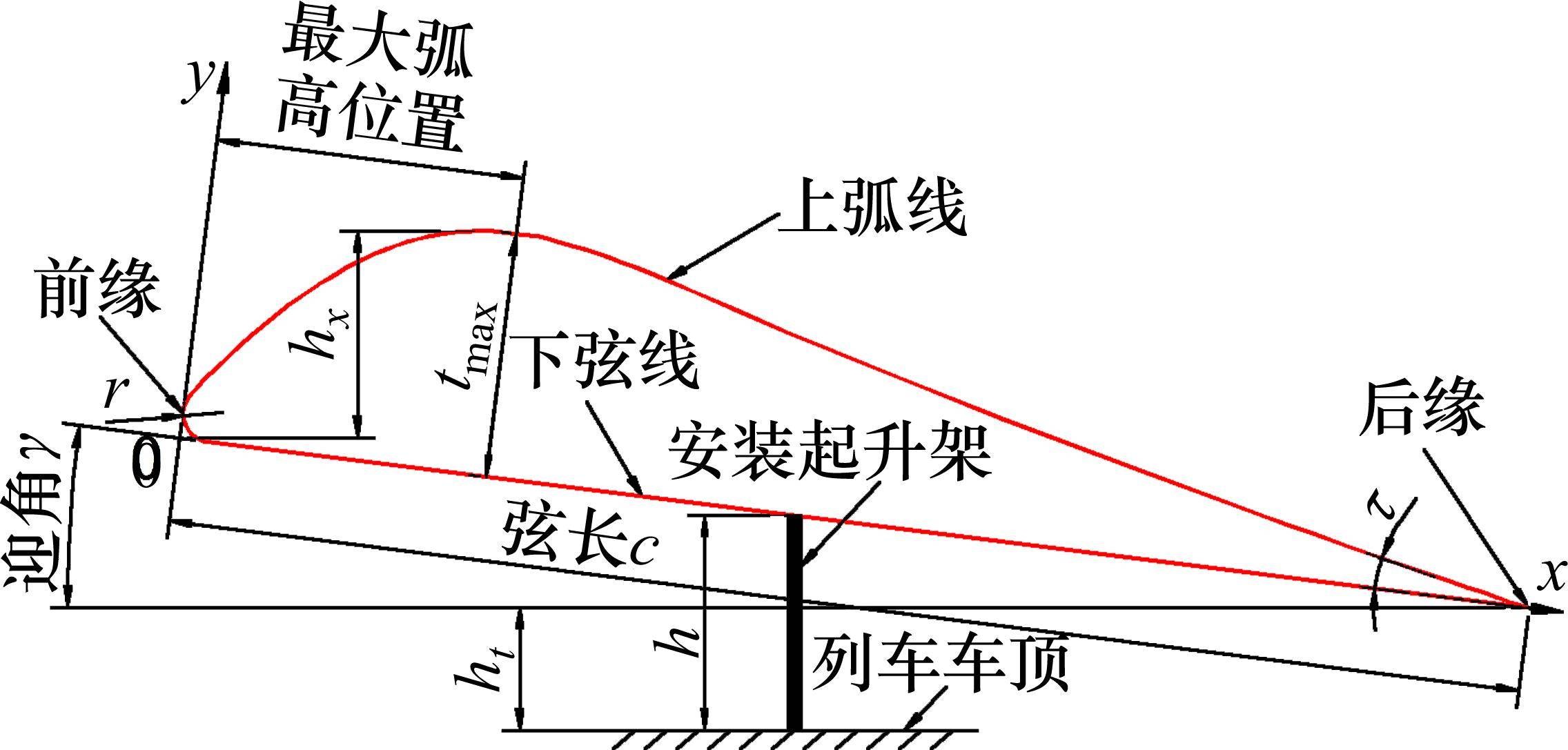

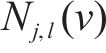

参考飞机等飞行器的机翼设计理念与方法[23-24],目前飞行器设计中翼剖面一般有平凸型、凹凸型及双凸型3种常见翼型。其中,平凸型为上凸下平的剖面设计,工作气动升力较大,阻力较小;凹凸型为上凸下凹的剖面设计,工作气动升力和阻力均相较最大;双凸型为上下均为凸型面设计,工作气动升力及阻力相较最小,适合高亚音速飞行设计。对于速度400~450 km/h范围运行的轮轨列车,设计优先考虑小阻力大升力的翼剖面设计,同时结合可升降升力翼与高速列车车顶面接触空气动力学性能,选用适配车顶局部表面的平凸型翼剖面进行高速列车升力翼的设计研究。翼剖面主要设计几何形状如图3所示,主要由下弧线(此处为几何弦线)、前缘、上弧线及后缘4部分组成。

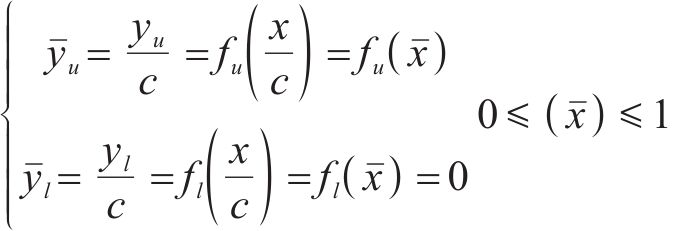

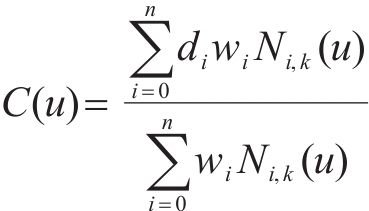

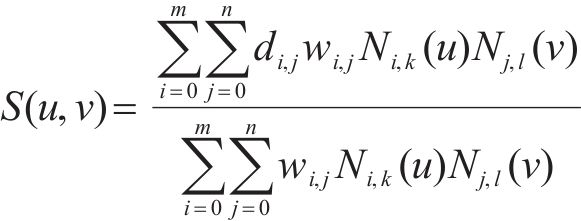

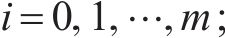

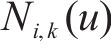

根据高速列车升力翼弦长等间距定义翼剖面控制点,结合航天航行器设计方法,平凸型升力翼上弧线及几何弦相对坐标函数表示为:

设计方案控制点对应翼剖面厚度t相等,进行升力翼上弧面参数设计,采用Bernstein基函数来定义位置点的求解模式,其中k次曲线以及

式中:

本文升力翼气动设计以平凸型翼剖面为雏形,根据高速列车升力翼工作气动环境、尺度空间及多角度姿态特征等,初步选定升力翼弦长

为保证高速列车升力翼流线型曲面质量,设计主要借助控制线曲率检测工具进行,以曲率梳直观反映,避免出现曲率梳反凸或明显的锯齿形状,进而实现升力翼曲面优化,其中平凸型(带偏角)升力翼上弧面曲率梳如图5所示。

2 求解设置和计算模型

2.1 求解设置

本文对于速度400 km/h+装配升力翼的高速列车进行空气动力学计算时采用三维定常、可压缩的模拟流场,仿真采用基于雷诺时均Navier-Stokes方程的CFD求解器,湍流模拟采用MENTER[25]的k-ω SST双方程模型,采用有限体积法进行离散求解,对流项和离散项分别采用二阶迎风和二阶隐式格式,残差设定为10-4[26-27]。利用流体力学数值仿真软件FLUENT进行仿真计算。

2.2 计算模型

2.2.1 几何模型

为了能够较为真实、快速地模拟高速列车在空气中的运行情况,仿真计算时简化车底设备、车顶受电设备及风挡,忽略车侧门窗、把手等外部细节结构。创建实车比例的“头车+中间车+尾车”的3节编组某型动车组列车模型,计算几何模型全长77.2 m,其中高速列车车顶弧半径为12 000 mm,侧顶弧半径为800 mm。结合现有升力翼和风阻制动装置气动布局研究成果[26, 28-29],安装于车顶距离司机室前端流线型尾端连接处5 m范围的首套装置气动收益最为显著,考虑避开车顶空调、受电弓、各类天线设备和特高压电缆等设备的前提下,本文选择以安装于头车司机室前端流线型尾端连接处纵向往后列车中部方向3.5 m处的升力翼气动特性为研究对象,根据不同计算工况装配不同运行姿态升力翼模型。

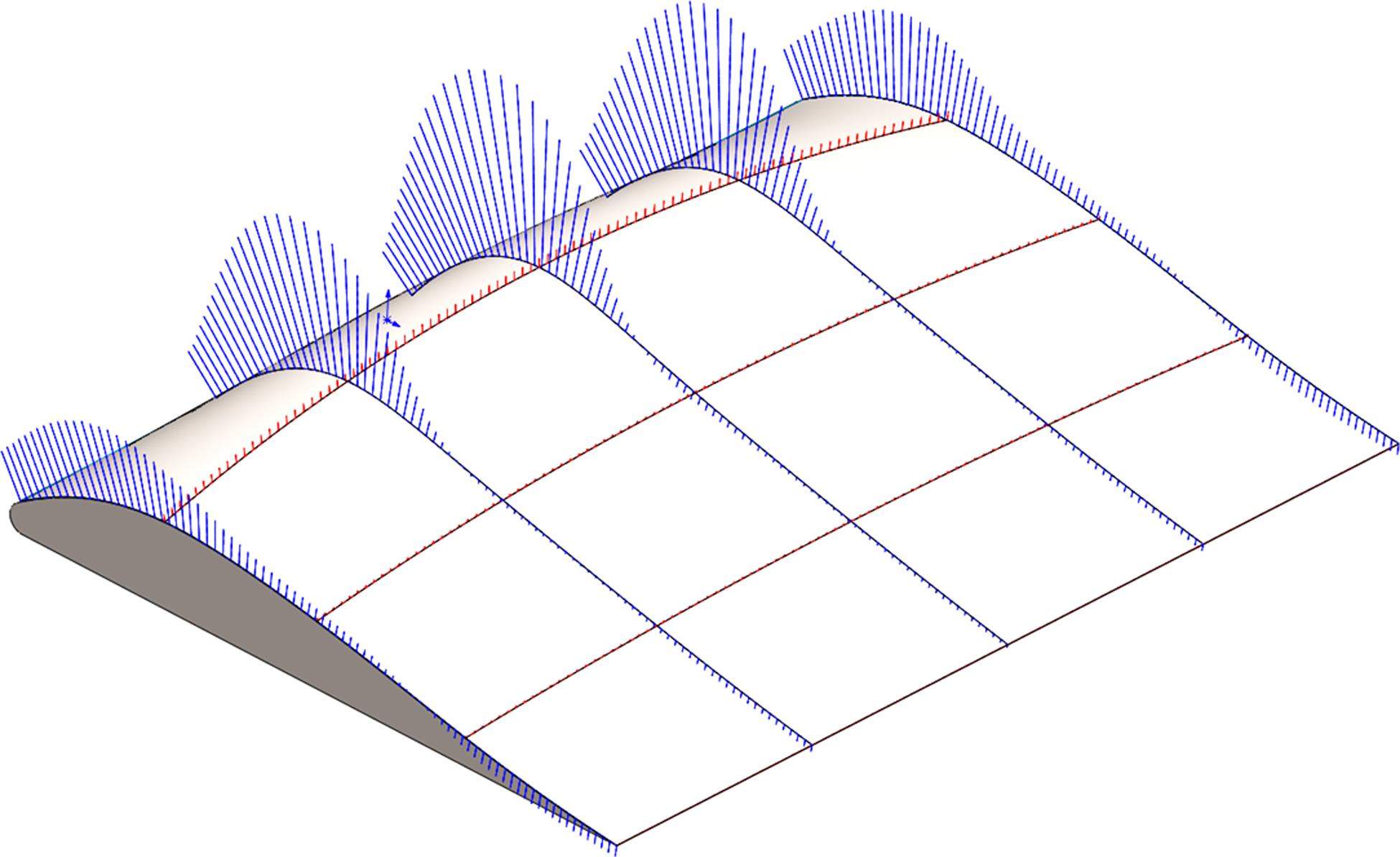

2.2.2 计算域和边界条件

计算流域设定为长方体区域,取3编组高速列车几何模型全长

2.2.3 计算网格

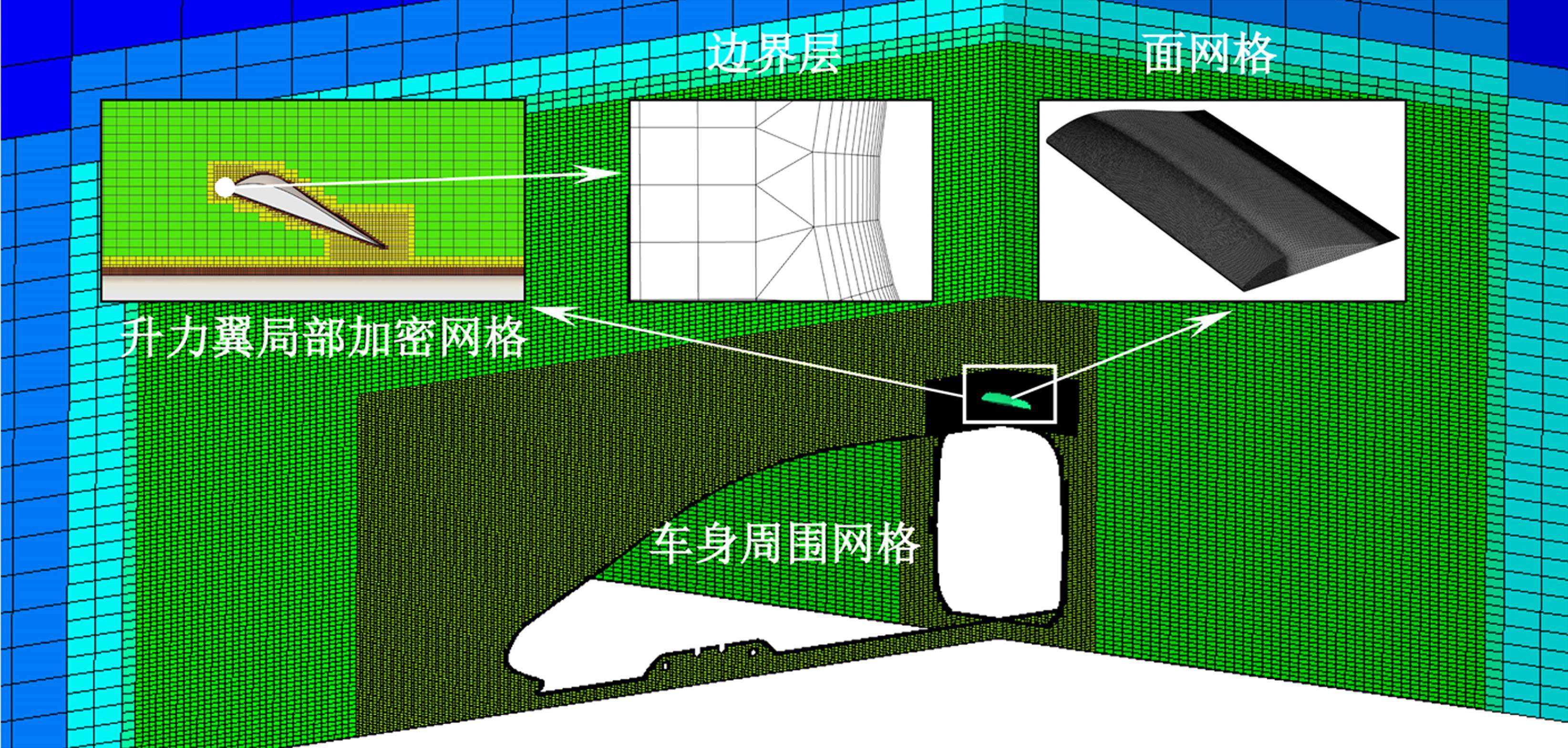

网格划分采用六面体结构化网格,对列车边界、地面边界、升力翼区域等设定子网格加密处理,最大网格长度为0.1 m,车体和升力翼表面边界层数设置为12,第1层网格厚度为0.015 mm,平均Y+值约为1,网格增长率为1.2。设置升力翼适应不同安装位置及工作姿态计算工况下的计算域网格总数为5 216万个左右,计算模型网格划分情况如图7所示。

2.2.4 网格验证

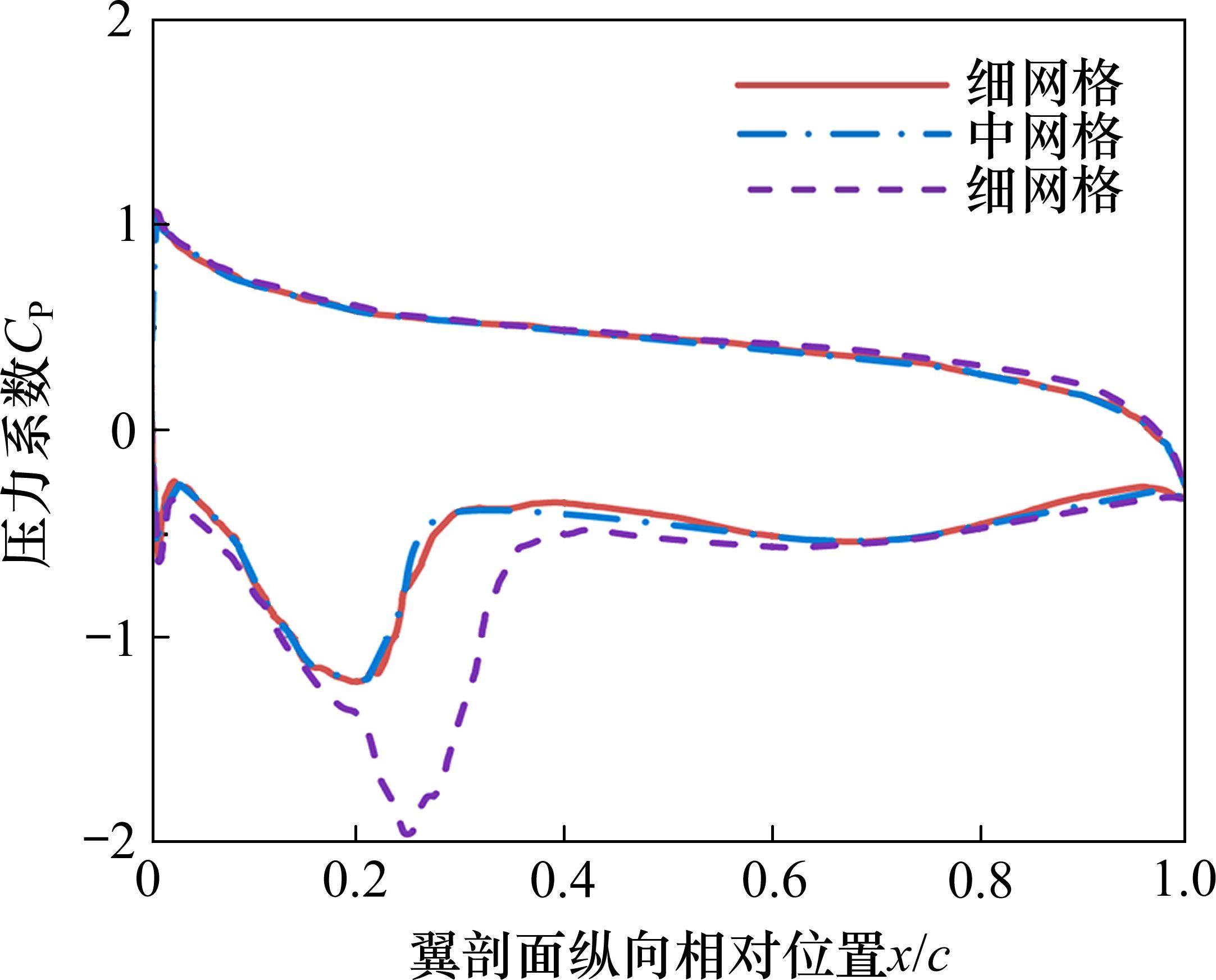

为了验证计算域网格无关性,研究选取速度450 km/h带升力翼的高速列车升力翼以迎角16°运行时,基于同一迭代计算方法设置3种不同网格密度工况进行无关性评估,见表1。由表1可知,当网格密度从3 160万个增加到7 685万个时,粗糙网格、中等网格密度对应的高速列车升力翼气动升力系数变化率均少于5%。因此,为实现高效计算考虑,选用网格密度为5 216万个的中等网格作为计算网格,满足网格无关性要求。

| 网格密度 | 网格数/万个 | 升力系数 | 变化率/% |

|---|---|---|---|

| 精细网格 | 7 685 | 0.819 | 2.75 |

| 中等网格 | 5 216 | 0.821 | 3.01 |

| 粗糙网格 | 3 160 | 0.797 | — |

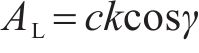

分析提取不同网格密度下升力翼纵向中心截面轮廓上稳态压力分布情况,采用统一化量纲处理的压力系数表示,如图8所示,其中压力系数CP计算公式为:

式中:P为表面提取点稳态压力;P∞为计算标准大气压。

由图8可知,3种不同密度网格模型对应的中心截面轮廓上稳态压力分布基本一致,中等网格满足计算精度需求。

2.3 数值验证

为验证本文数值计算方法的合理性与正确性,将同型号原型高速列车在60 m/s均匀来流下的阻力系数与文献[30]风洞试验结果进行对比,结果见表2。参考文献[31]同等边界条件下,当雷诺数大于临界值3.0×105时,流场结构保持相对稳定状态,不再发生显著变化,本文模拟计算和风洞试验的雷诺数均远大于临界值,在升力翼模型尺度效应内,可用试验结果验证数值模拟的准确性。同时由表2可知,本文模拟计算的阻力系数与风洞试验结果相差不超过3%,可认为采用的数值方法能够准确模拟气动力。

| 方法 | 雷诺数 | 阻力系数 | 结果误差/% | |||

|---|---|---|---|---|---|---|

| 头车 | 中间车 | 尾车 | 整车 | |||

| 数值模拟 | 3.1×107 | 0.201 | 0.101 | 0.176 | 0.478 | 2.65 |

| 风洞试验[30] | 1.9×106 | — | — | — | 0.491 | — |

3 数值分析

3.1 升力翼型选择

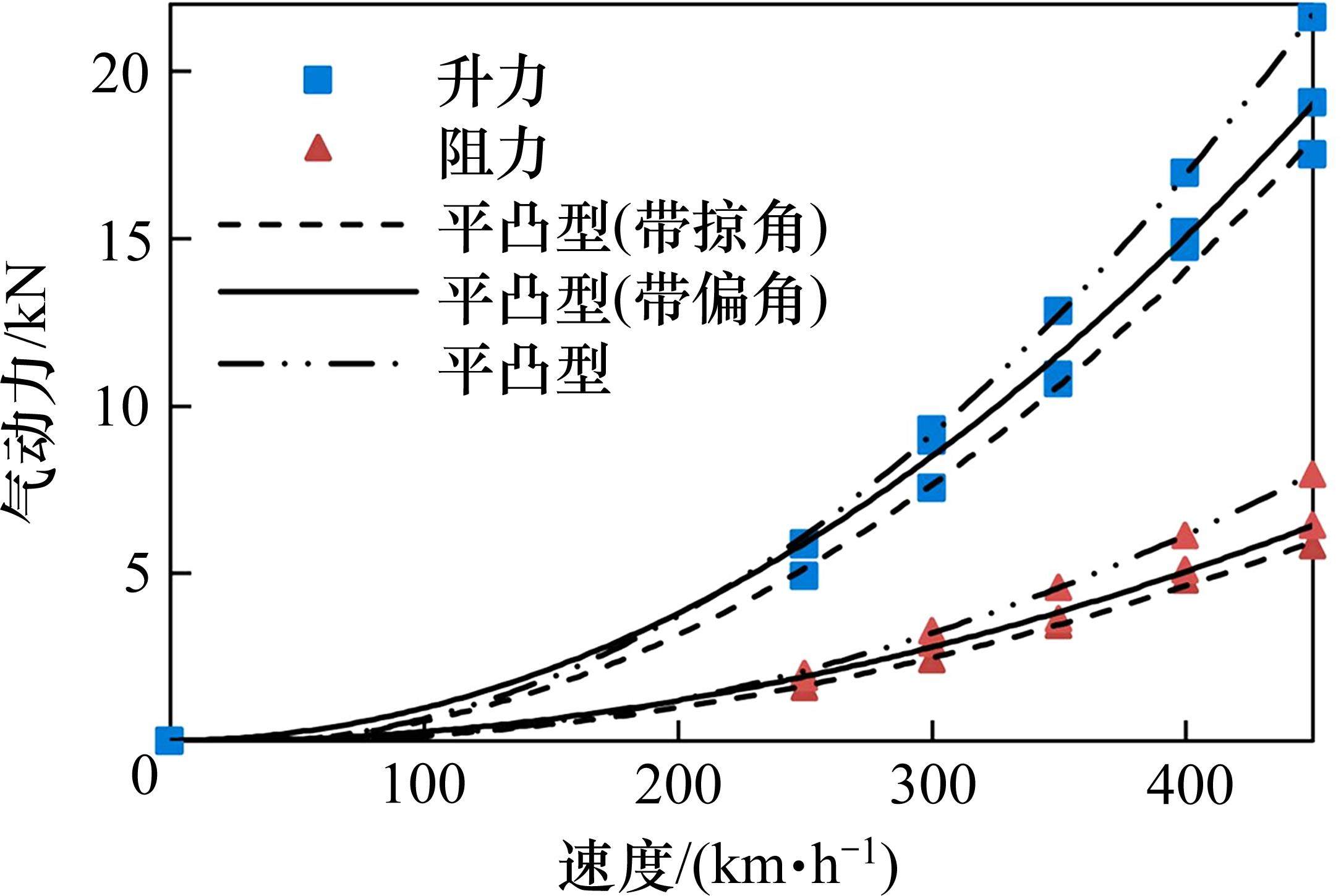

分别以平凸型、平凸型(带偏角)及平凸型(带掠角)3种不同升力翼设计方案为模拟计算对象,设定计算风速

由Davis公式可知,升力翼所受气动力大小与速度平方成正比,根据计算流体力学类推计算,列车所受不同方向气动力可表示为:

式中:

采用统一量纲升力系数

式中:

由图9可知,平凸型翼剖面升力翼在同速度等级运行时产生的气动升力及气动阻力最大,平凸型(带偏角)次之,平凸型(带掠角)最小,计算升力系数

| 系数类型 | 翼型 | ||

|---|---|---|---|

| 平凸型 | 平凸型(带偏角) | 平凸型(带掠角) | |

升力系数 | 1.31 | 1.15 | 1.06 |

阻力系数 | 1.01 | 0.87 | 0.79 |

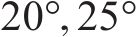

计算各型升力翼纵向对称面压力系数

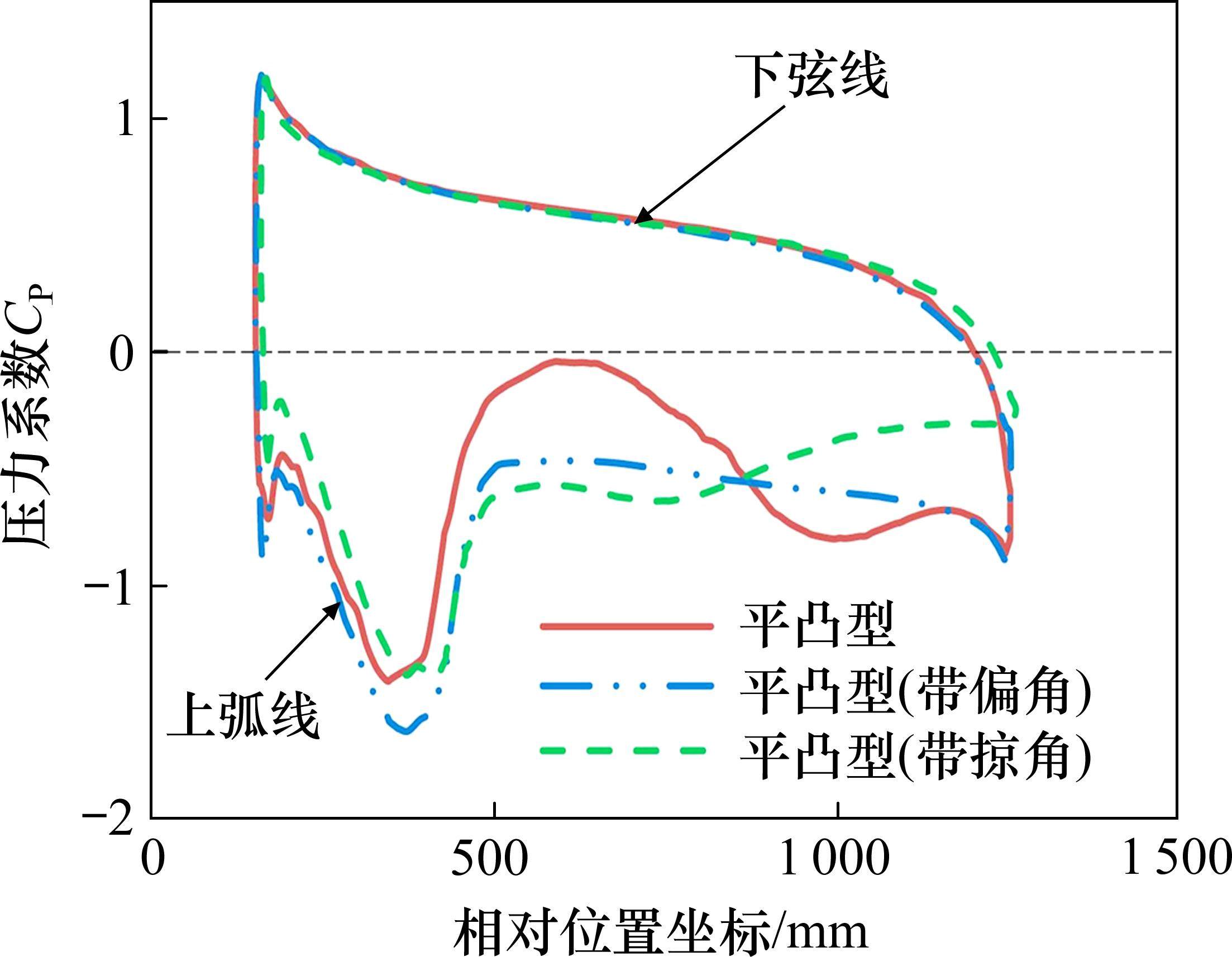

因此,初步分析不同翼剖面升力翼在同一运行工况下,平凸型升力翼在高速运行阶段能提供较大的气动升力,但所产生的附加气动阻力相对最为突出,阻力系数最大,同时表现出显著的尾流效应;平凸型(带掠角)升力翼附加气动阻力最小,但增升效果相对较弱,升力系数最小。因此本文选用气动效率最高的平凸型(带偏角)升力翼进行工作姿态与安装布局研究。

3.2 升力翼迎角选择

以平凸型(带偏角)升力翼设计方案为模拟计算对象,设定计算风速

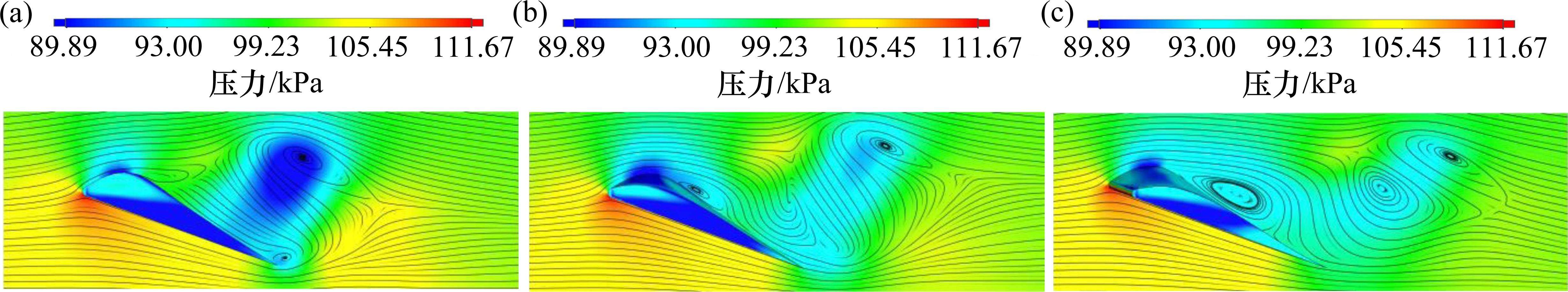

由图12可知,随着迎角

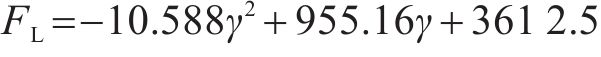

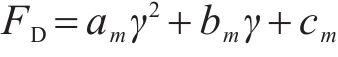

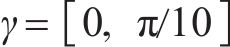

分析计算升力

相关系数

阻力

相关系数

对于式(9)和式(10)回归关系式,高速列车升力翼所受气动升力及阻力与小角度迎角均呈二次方关系变化,相关系数

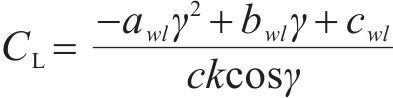

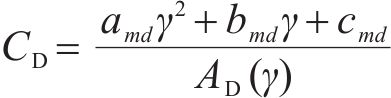

结合式(7)和式(8)气动力系数的表示形式,推导构造升力翼升力系数

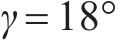

式中:

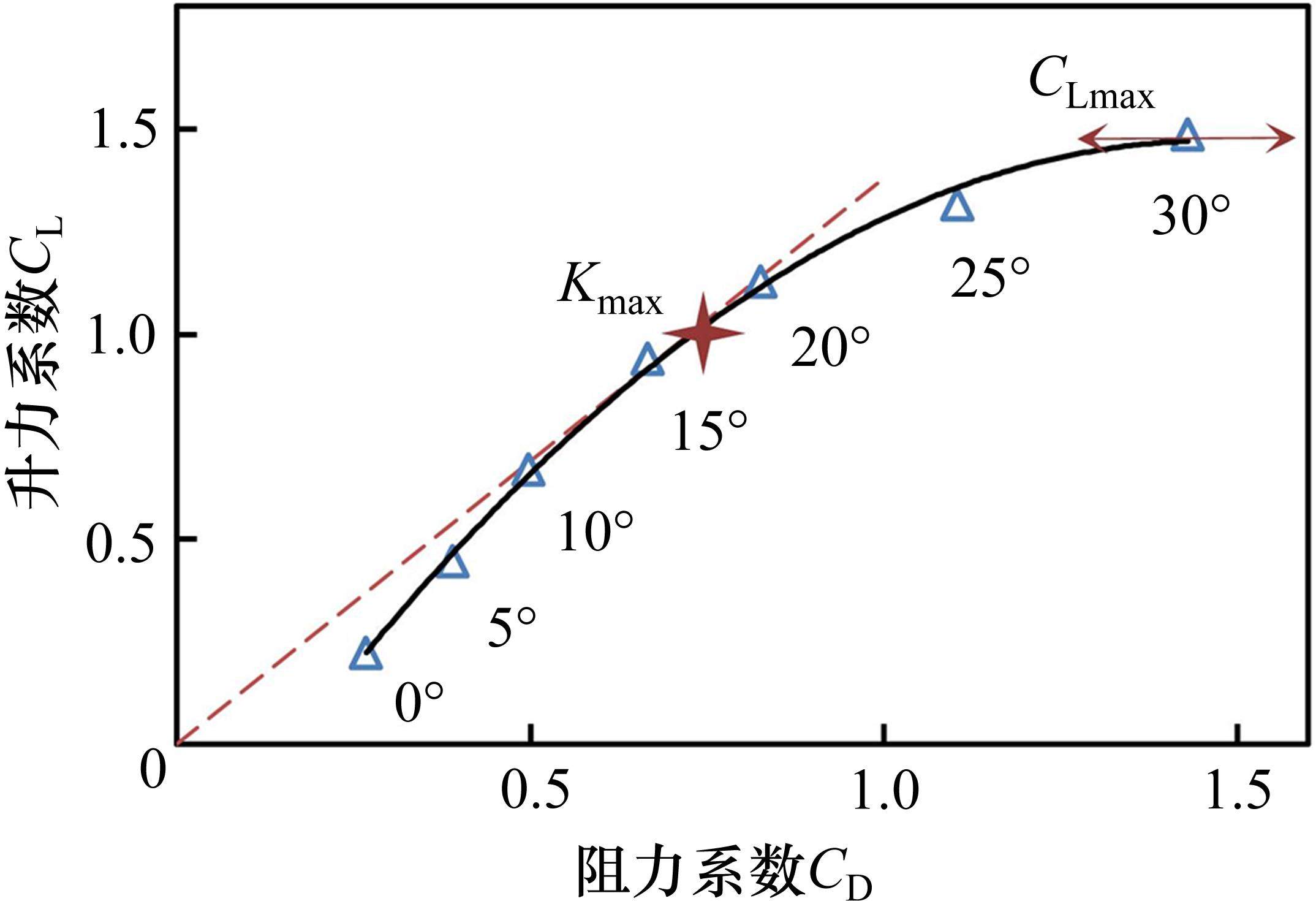

高速列车升力翼气动特性分析中,考虑将升力特性及阻力特性综合分析,即升阻特性。分析计算升力翼升力系数

为清晰表达升力翼空气动力学效率,根据式(7)和式(8)气动力计算公式,在此定义高速列车升力翼升阻比

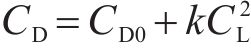

结合式(11)~(14),由图12分析计算可知,高速列车升力翼所产生的升力和阻力近似满足一种抛物线关系:

式中:

由图13可知,过原点作极曲线的切线,切点为

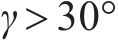

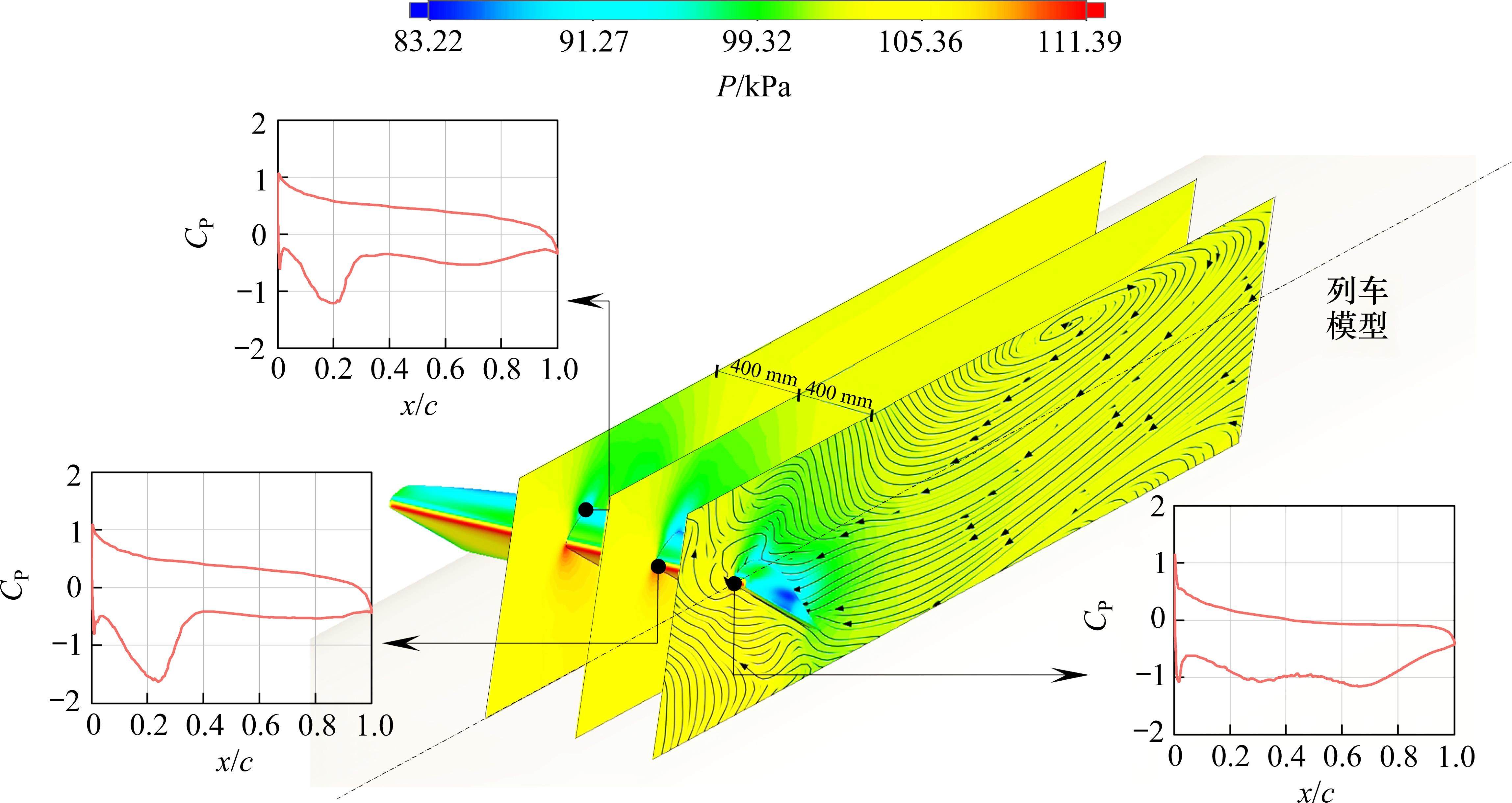

根据式(5)分析计算升力翼纵向对称面压力系数,如图14所示。由图可知,约在

分别计算提取以18°迎角在速度450 km/h运行工况下升力翼不同截面上的稳态压力分布,如图16所示,计算截面为升力翼对称面及分别向外侧偏移400 mm和800 mm的截面。由图16可知,升力翼整体前缘处空气受压最大,压力系数最大达到约1.1;升力翼下表面受平稳正压,压力系数为正;升力翼上表面受波动性负压,其中升力翼上表面最大厚度点处压力系数达到最小,中心截面压力系数约为-1.2,升力翼整体上表面压力系数从中间向两侧逐步减小,靠近两端面时,升力翼上表面压力系数波动变化明显减弱。结合图15流线分布,由于升力翼的几何外形结构引起列车顶部和侧表面边界层厚度增长,升力翼列车尾流结构表现为大尺度涡对中夹杂着一对更为破碎的细小涡旋,相较原型列车,涡旋与地面之间的剪切作用更强,影响列车尾迹涡脱落频率,耗散速度减缓。

综上分析,高速列车升力翼约在迎角

3.3 升力翼起升高度选择

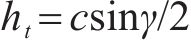

基于专利文献[14,17]所述的升力翼安装及工作方式,本文选择升力翼下弦面纵向对称面前后长度方向

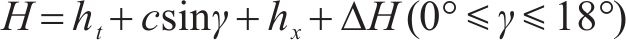

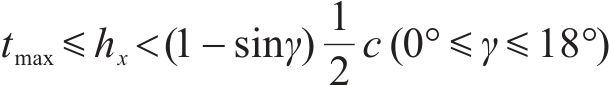

起升高度约束关系式为:

其中,t满足:

式中:

基于式(17)~(19)的约束条件,结合翼型几何参数、车辆限界安全余量及车顶设备设施空间布局,初步分析取

由图17可知,随着起升高度在[400, 800]mm范围内逐步升高,由于升力翼后缘距离列车车顶的最小距离

综上分析,升力翼常态化的起升工作高度,应在铁路限界安全有效的起升空间范围内,综合考虑其阻升特性、气动效率、流场结构与气动噪声的关系进行多目标优化选择。本文优选高速列车升力翼起升高度

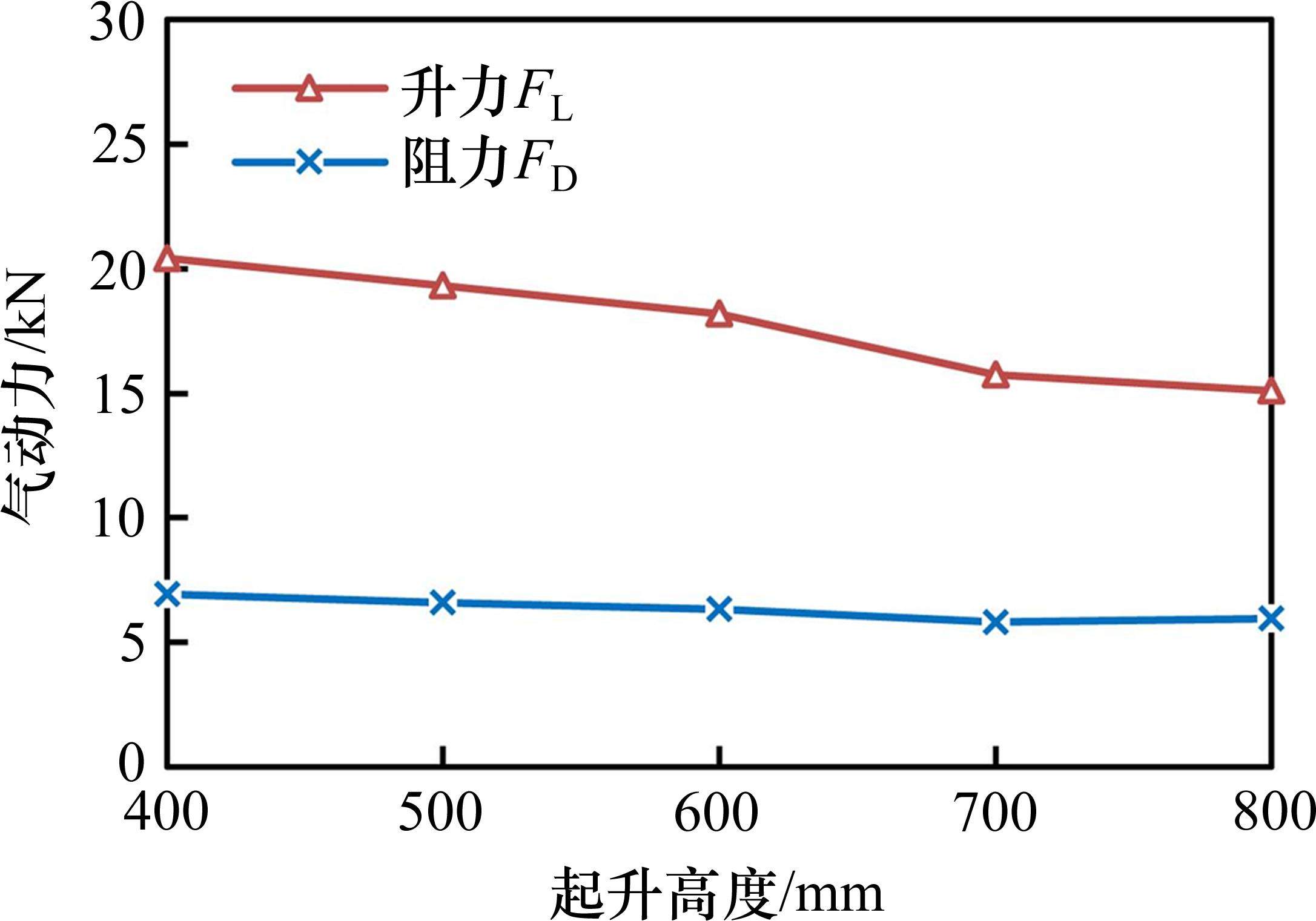

3.4 增升效果计算

在优选明确高速列车升力翼翼剖面、工作迎角、起升高度等关键气动参数的情况下,对速度450 km/h运行时装配升力翼高速列车与原型列车产生的气动升力作计算对比,如图18所示。由图18可知,装配升力翼高速列车头车较原型列车有效升力增大约31.5%,其中头车产生的总升力中升力翼贡献占比达27.9%,头车单一升力翼提供的有效升力为19.08 kN。尾车和中间车由于头车升力翼的尾流效应影响,升力较原型列车有略微下降,但总体下降幅度少于5%。因此,在高速铁路限界约束条件下寻求升力翼及翼身融合设计,对于气动升力协同降低运行阻力的升力翼高速列车研发具有重大现实意义。

4 结论

1) 对比平凸型、平凸型(带偏角)及平凸型(带掠角)3种升力翼方案可知,在速度约450 km/h等级范围工作时,平凸型(带偏角)升力翼气动设计在整体增升效果、减阻特性、流场效应及与车顶流线型契合度等方面具备较好的综合优势,速度450 km/h工作时,所受气动升力达19.08 kN,气动阻力约占升力的32.7%,升力系数为1.15。

2) 平凸型(带偏角)升力翼在迎角为

3) 升力翼高速列车技术开发是速度400+km/h级别的下一代高速列车提速运行和整车节能降耗的有效措施,在初步高速列车升力翼气动设计及布置方案数值研究的基础上,后续应着重考虑:升力翼不同运行工况下适配不同速度等级的智能减阻增升调控,主要针对升力翼迎角与起升高度的实时选择;升力翼恶劣风环境下,尤其强侧风情况下的风载不平衡检测监控及实时调控,主要针对升力翼迎角、起升高度及水平转角的实时选择。同时,下阶段应在考虑车顶及车内设备布局的情况下,细化升力翼系统的整车全局布置方案,结合试验样机进一步研究升力翼系统的标准试验及评价方法。

谢红太,王红.高速列车升力翼气动外形设计[J].铁道科学与工程学报,2024,21(12):4885-4898.

XIE Hongtai,WANG Hong.Aerodynamic design of lifting wing for high-speed trains[J].Journal of Railway Science and Engineering,2024,21(12):4885-4898.