在相对湿度较高且温度较低的外界环境下,车窗外表面会凝结霜层[1]。除去列车司机室前窗外表面的结霜,对列车的行车安全至关重要[2]。优化车内的送风策略以提升前窗内表面的风速及送风分布均匀性,通过传导热量以融化车窗外表面的结霜[3-4],是除去交通工具前窗结霜的主要方法之一。GB 11555—2009[5]指出,驾驶员前窗视野区表面的流速应尽量大于1.5 m/s以保证前窗的除霜性能。由此可见,列车司机室前窗内表面的高风速区覆盖率是表征前窗除霜性能的重要指标。曹斯诗等[6]基于计算流体力学(CFD)数值模拟,通过优化除霜风道中导流板的参数,有效提升了汽车前窗的除霜效果。TAN等[7]通过调整出风口格栅角度及增大出风口面积等手段,显著提高了汽车前窗表面高流速区域的面积占比。孙城[8]根据不同风道设计方案下汽车前窗表面的流场分布结果,评估了各方案的除霜性能。此外,不良的热舒适性环境会降低列车司机的注意力,从而影响列车的安全行驶[9-10]。因此,在改进送风策略以优化司机室前窗的除霜性能时,需要保证司机室内部环境满足列车司机的热舒适性需求。相关标准对列车司机室的热环境指标作出了具体规定:TB/T 3491—2017[11]指出,电动车组司机室的新鲜空气流量应达到30 m3/(h∙人),且司机头部气流速度不能超过0.3 m/s;GB/T 33193.1-2016规定,当列车外部气温为-35~0 ℃时(对应冬季工况),乘员舒适区的平均温度应维持在20~22 ℃范围内。由调研结果可知,目前针对列车司机室前窗除霜的研究较为匮乏,而采用电加热的方式除去列车司机室前窗的大面积结霜则需要较高成本,因此在保证司机室内热舒适性的前提下,通过优化送风策略以改善前窗区域的流场是可行的手段。本研究旨在提升列车司机室前窗内表面的风速和高风速区覆盖率,通过开展3种送风方案下列车司机室内气流组织分布的CFD数值模拟,在得到不同送风方案下前窗表面流场分布特征的同时,对司机的热舒适性进行评估,为探索列车司机室前窗表面除霜提供数据参考。

1 仿真数学模型

1.1 几何模型与边界设定

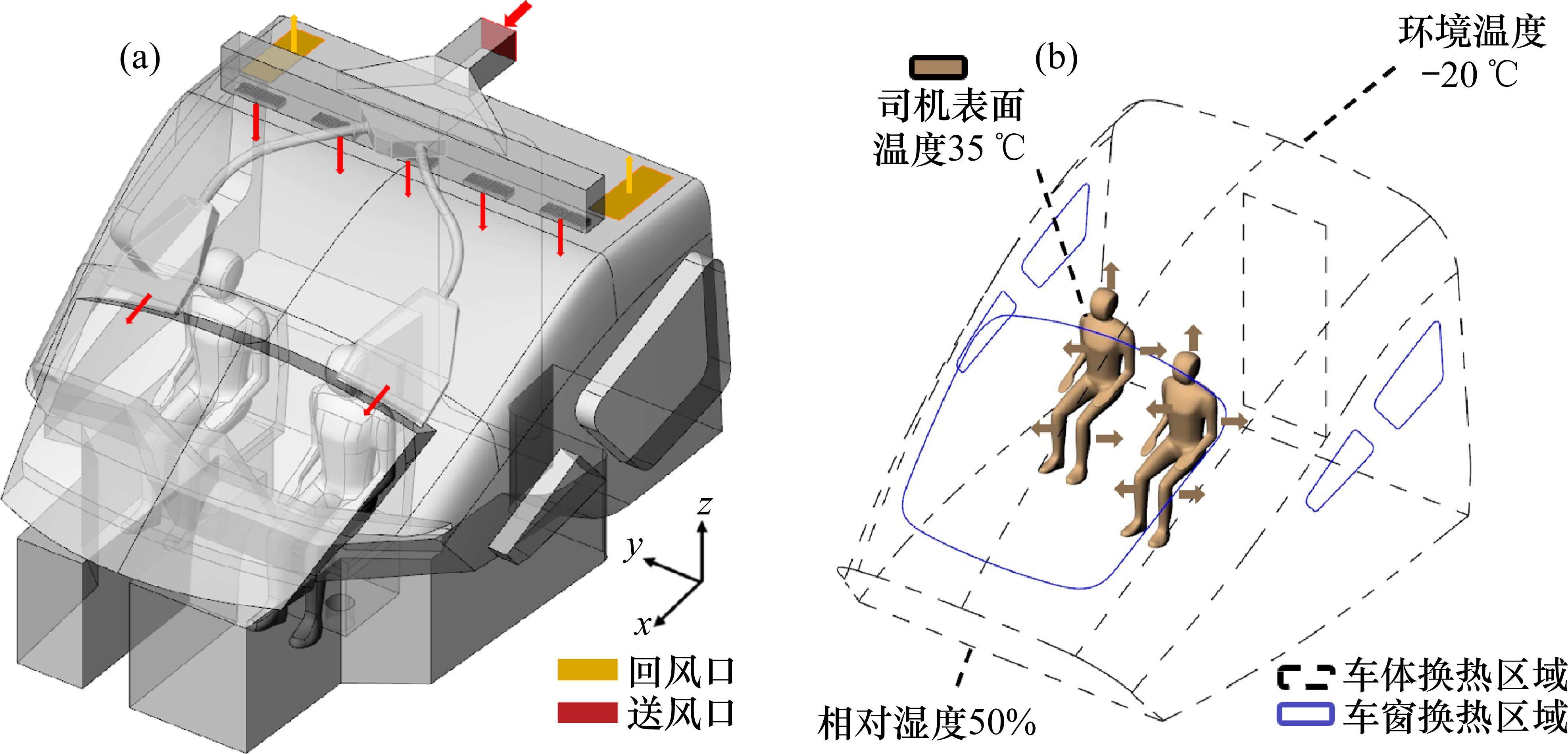

本文研究对象为某型列车司机室及其空调风道。该风道系统由2部分组成:第1部分是与空调机组直接相连的主送风道,位于司机室顶部;第2部分包括嵌入司机室头罩结构中的2条支风道,以及设置在司机室顶部的10个格栅式出风口。如图1(a)所示,该通风系统的工作流程为:空调机组产生的气流首先通过主送风道,随后分流至各支风道与顶部格栅出风口,以及前窗底部的2个出风口,将气流输送至司机室。气流在司机室内流动混合后,通过设在顶部的2个回风口重新流回空调机组,形成了一个封闭的循环系统。

如图1(b)所示,为了模拟列车司机室内部的空气流动,送风-回风系统参数与试验车司机室空调机组的实际运行参数严格对应,总送风风量恒为800 m³/h,送风温度设定为28 ℃,相对湿度为50%。该司机室未设计废气排出风道。为表征常见冬季户外环境,将司机室车体和窗户的外部环境温度设定为-20 ℃[12],车体内空气域初始温度设置为20 ℃。车体的综合传热系数设置为1.2 W/(m2∙K),窗户的综合换热系数设置为2.0 W/(m2∙K)[13]。考虑乘员散热对司机室内流场分布的影响,将主副司机体表设置为35 ℃的恒温面热源[14]。

1.2 控制方程和湍流模型

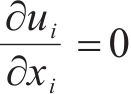

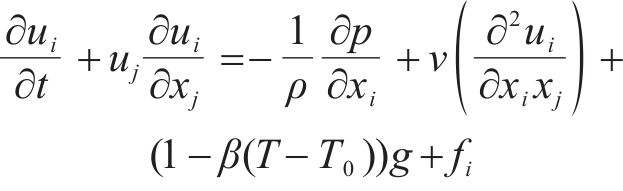

模拟司机室内流动换热问题稳态过程的控制方程包含连续性方程、Boussinesq假设下不可压缩流体的动量方程以及能量方程,其微分形式依次定义如下:

不可压缩流体的连续性方程:

Boussinesq假设下不可压缩有黏流体的Navier-Stokes方程:

式中:

不可压缩有黏流体的能量方程:

式中:

参考已有研究[15],本文湍流模型选择Realizable k-ε模型,其鲁棒性和适用性较好,可兼顾司机室和风道内的流动。在数值模拟中采用二阶迎风对流格式,以此来更准确地计算湍流动能k和湍流耗散率ε[16]。流域内气流流速远小于0.3 Ma,故视空气为不可压缩。采用Boussinesq假设来模拟流场内温差引起的热浮力[17]。经稳态模拟测试,流场中的流速和温度结果在达到约5 800次迭代后趋于稳定,故在后续数值模拟中将迭代次数设置为8 000次,取第6 000~8 000次迭代结果的平均值作为最终结果并用于分析和讨论。

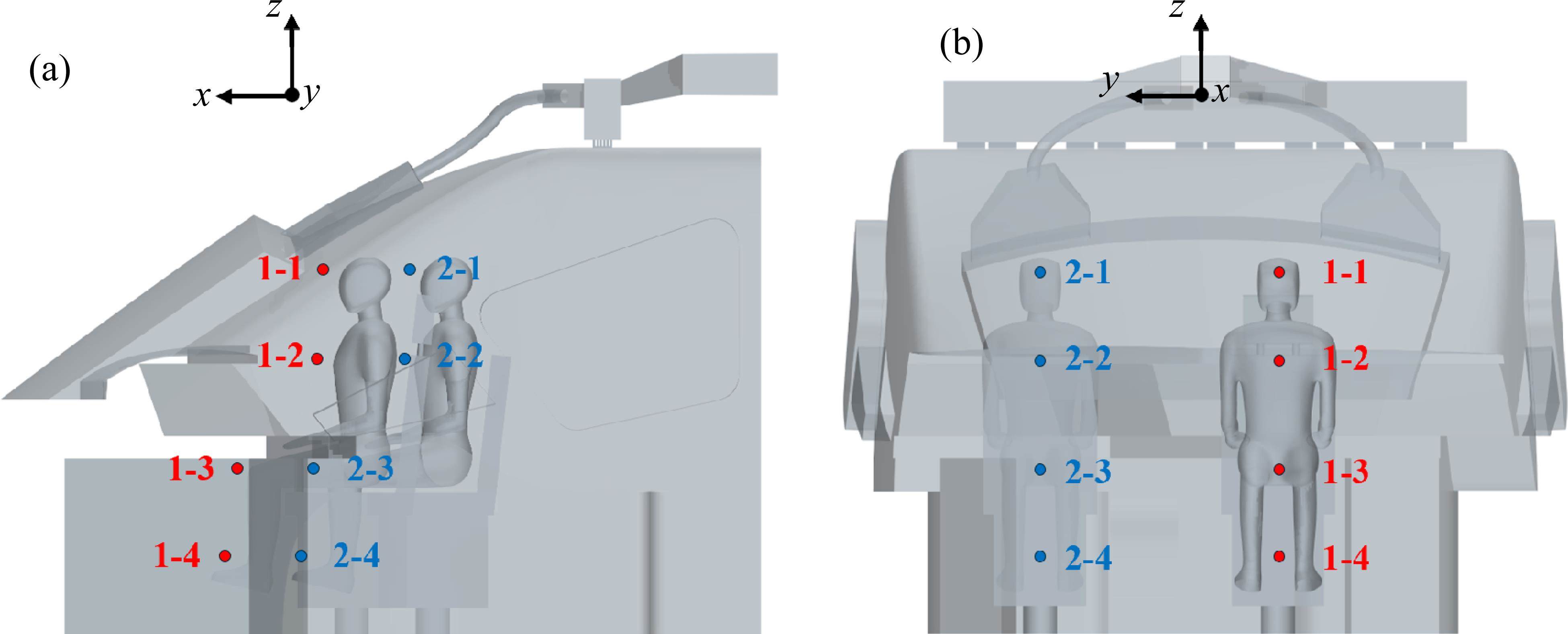

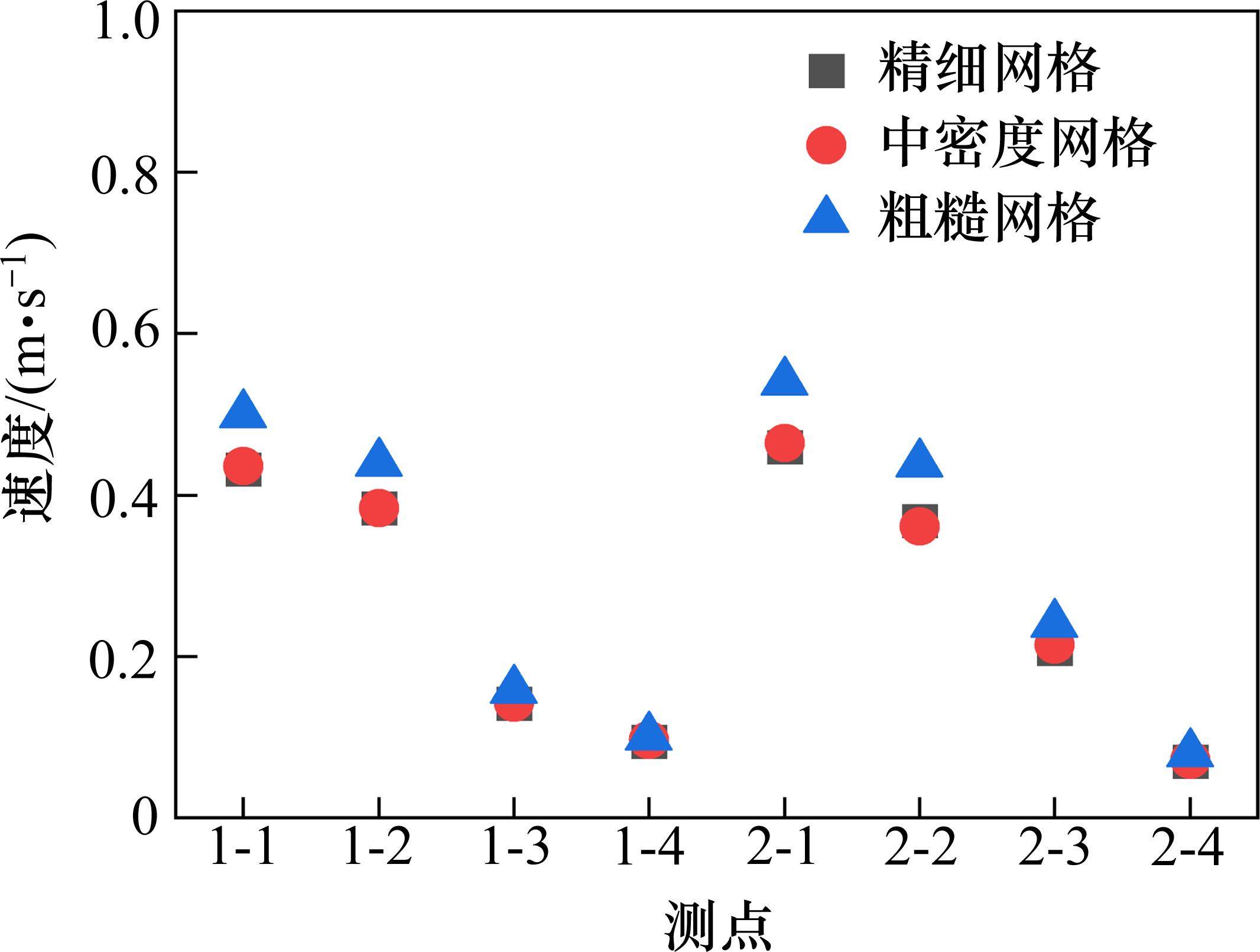

1.3 网格划分及无关性验证

采用切割体网格对计算域进行离散,对空调风道区域和司机表面区域进行贴体网格加密处理。网格精细程度对数值计算的准确性具有一定影响[18-19],为了探究网格密度对计算结果的影响,生成了3组不同分辨率的网格模型:粗糙网格(总网格数90万)、中等密度网格(总网格数374万)以及精细网格(总网格数720万)。依据标准Q/CR 473.2-2015[20],选取主司机和副司机的额头、胸部、膝盖和脚踝正前方0.05 m处的共8个流速监测点(如图2所示),对比不同网格模型算出的流速大小,以验证不同网格分辨率下计算结果的网格无关性,结果如图3所示。同精细网格模型的计算结果相比,粗糙网格模型和中等密度网格模型计算结果的最大相对误差为19.5%和2.9%,平均相对误差分别为14.1%和1.5%。因此,选定中等密度网格划分方案用于后续的数值模拟,在保证计算精度的同时节省计算成本。

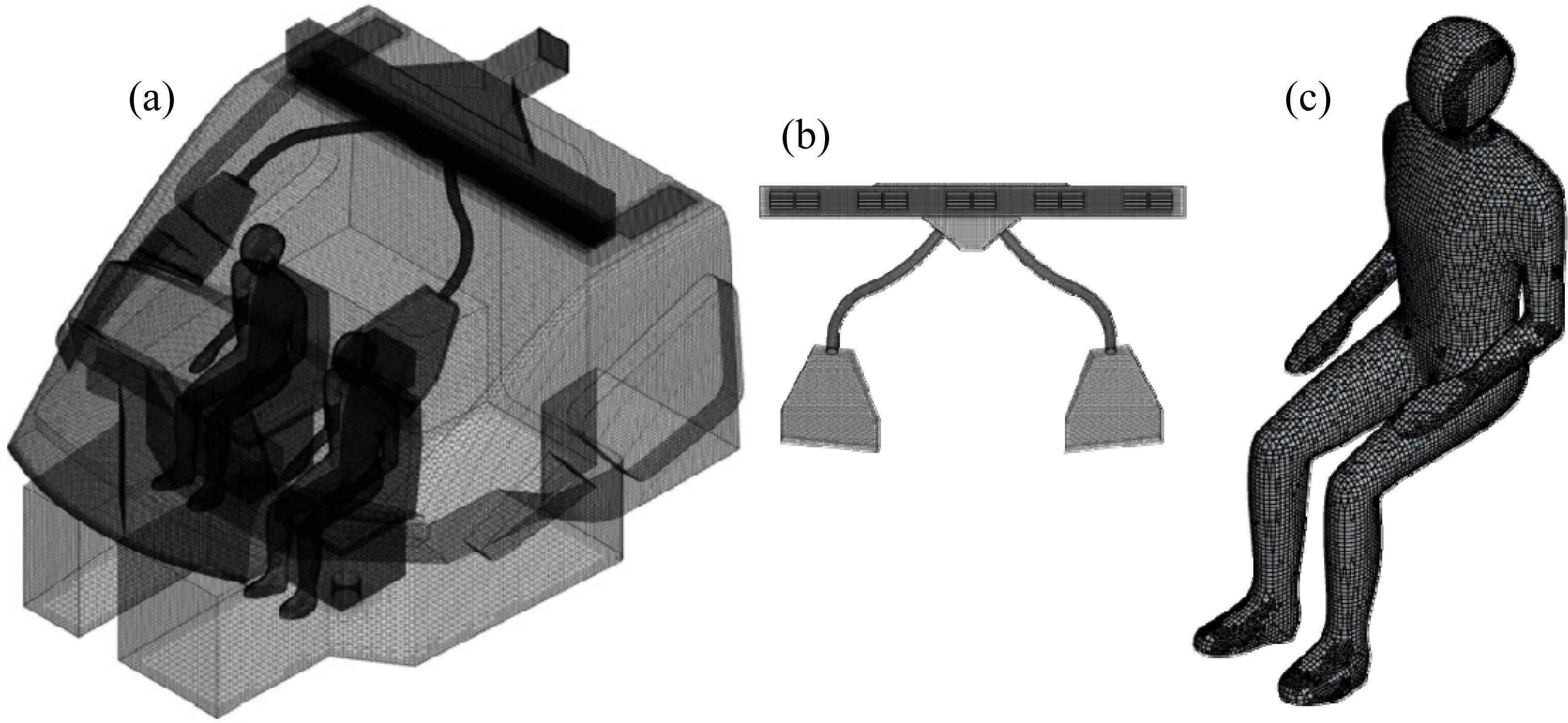

在最终确定的网格划分方案中,最大网格尺寸设定为0.02 m,最小网格尺寸为0.005 m(应用于司机室顶部格栅与支风道等流场敏感区域)。所有的网格体积变化率为0.1~1,网格面积变化率为0.9~1。网格体积尺度变化较为一致,网格质量较高。图4(a)展现了司机室的全局网格划分情况,图4(b)显示了空调风道的内部网格,图4(c)聚焦于司机人体表面网格的划分细节。

1.4 试验验证

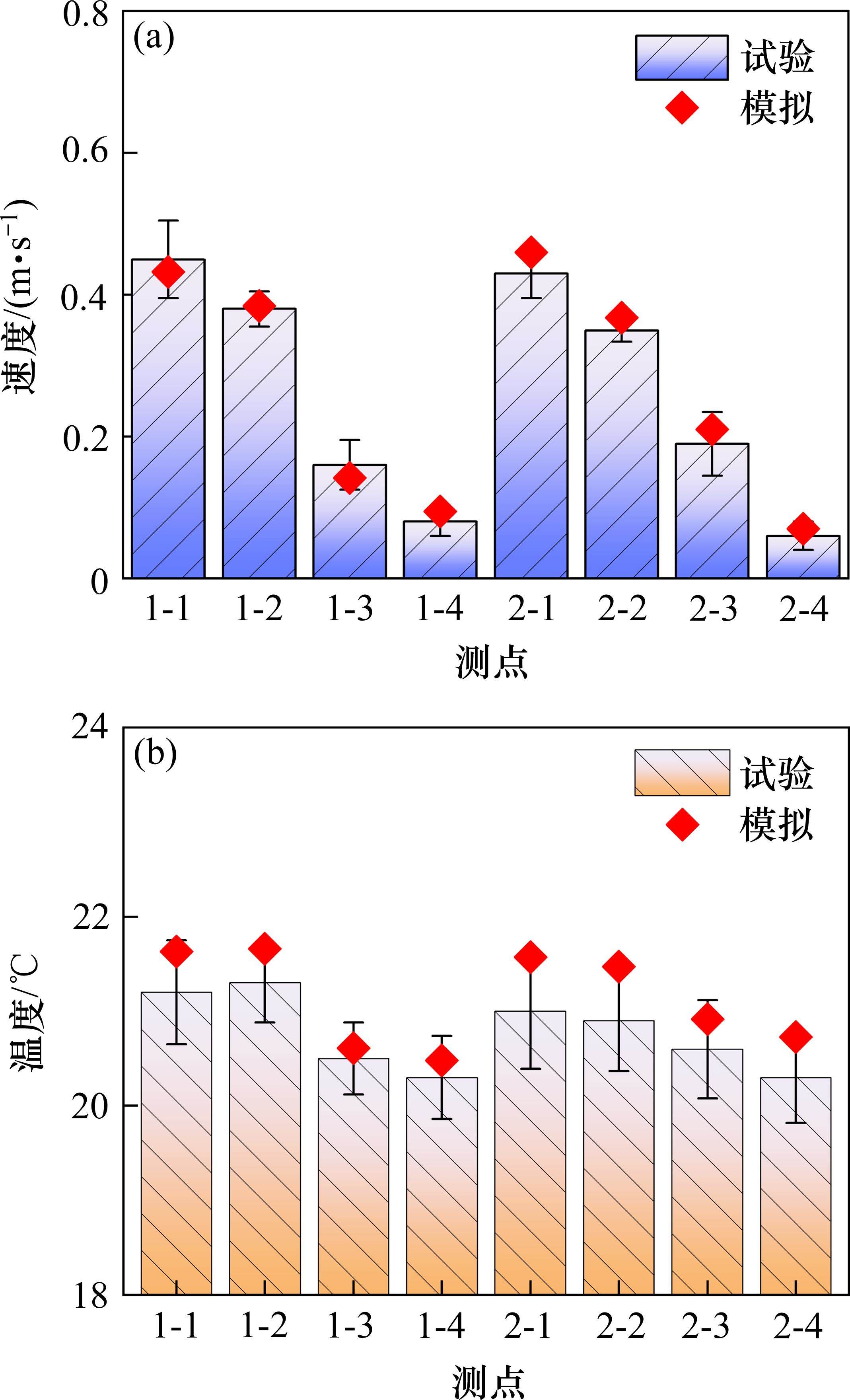

为验证CFD数值模型对司机室流场的模拟精度,在原型实车司机室中对流场的温度和流速进行测量。试验的测量设备为热线风速仪CLMOMATER 6501,配备探针6 543。仪器的温度测量范围为-20~70 ℃,温度分辨率0.1 ℃,速度测量范围为0.01~5.0 m/s,速度分辨率0.01 m/s,采样频率为1 Hz。共进行4轮重复性试验以确保能够获得足够可靠的数据,每个测点的采样时间都为2 min。温度和速度的测点取图2中的8个位置。以测点1-1处为例,实车试验布置如图5所示。

实车试验和数值模拟中外界温度均为-20 ℃。实车试验同数值模拟的送风参数一致,总风量均为800 m3/h,送风模式如图1(a)所示。实车试验和数值模拟的对比结果如图6所示。由试验和模拟结果可知,由于测点1-3、1-4、2-3和2-4位于操作台下,相比于更高处的其他测点,该4处测点的流速更小且温度更低。所有测点速度模拟值与实测值的平均相对误差为9.21%,温度模拟值与实测值的平均相对误差为1.78%。由于本文采用了时均的湍流模型,故导致速度值的平均相对误差较大,但仍在合理误差范围内。于温度值而言,由于实车的对流换热系数可能和数值模拟的设置值存在略微差别,故导致模拟得到的温度结果均略高于实测值。司机室内温度分布均匀且稳定,故试验与模拟的相对误差较小。基于数值模拟和试验结果的对比,可以合理地认为本文构建的数值模型能够较准确地模拟司机室内的流场。

2 结果与分析

2.1 前窗表面流场分析

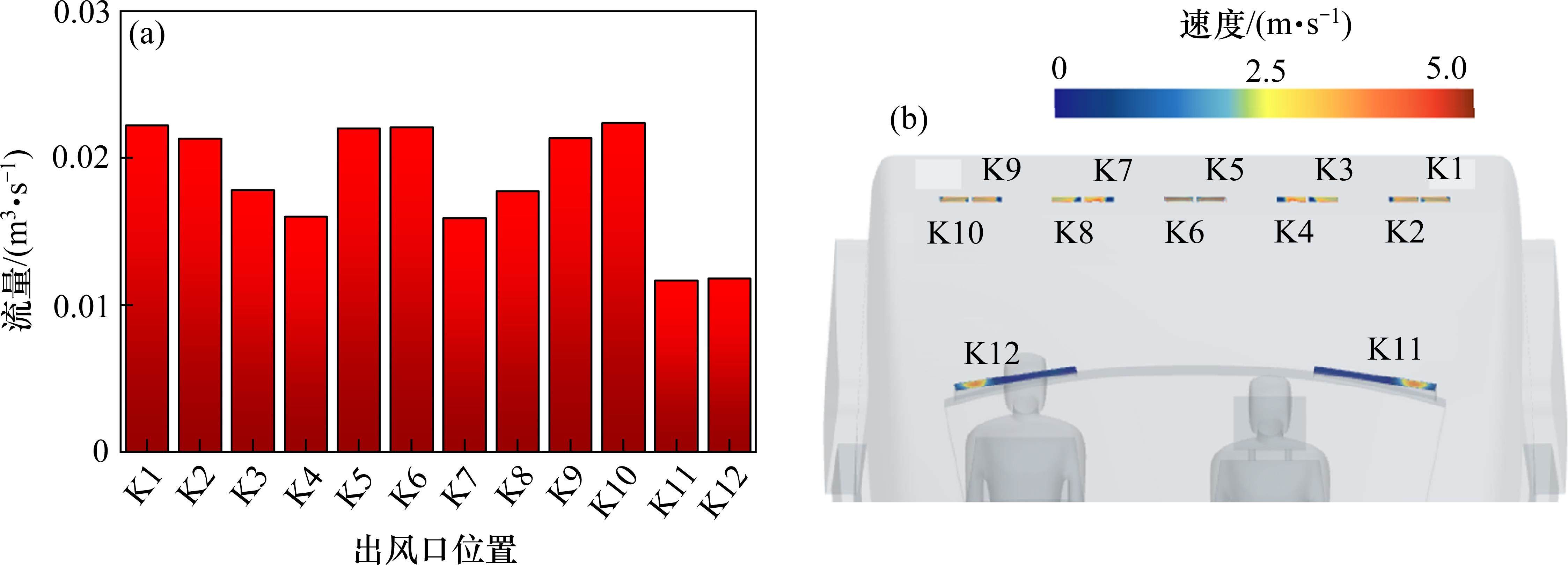

图7为原送风方案下各个出风口风量和风速分布情况,K1~10为顶部出风口,K11和K12为前窗出风口。由图7(a)可见,气流主要通过顶部的10个出风口进入司机室内,而前窗出风口K11和K12的风量较小,其中左出风口K11和右出风口K12的风量仅分别占总送风量的5.25%和5.30%。此外,由图7(b)可知,前窗出风口K11和K12的出风流速较慢,无法满足前窗除霜的风速需求。

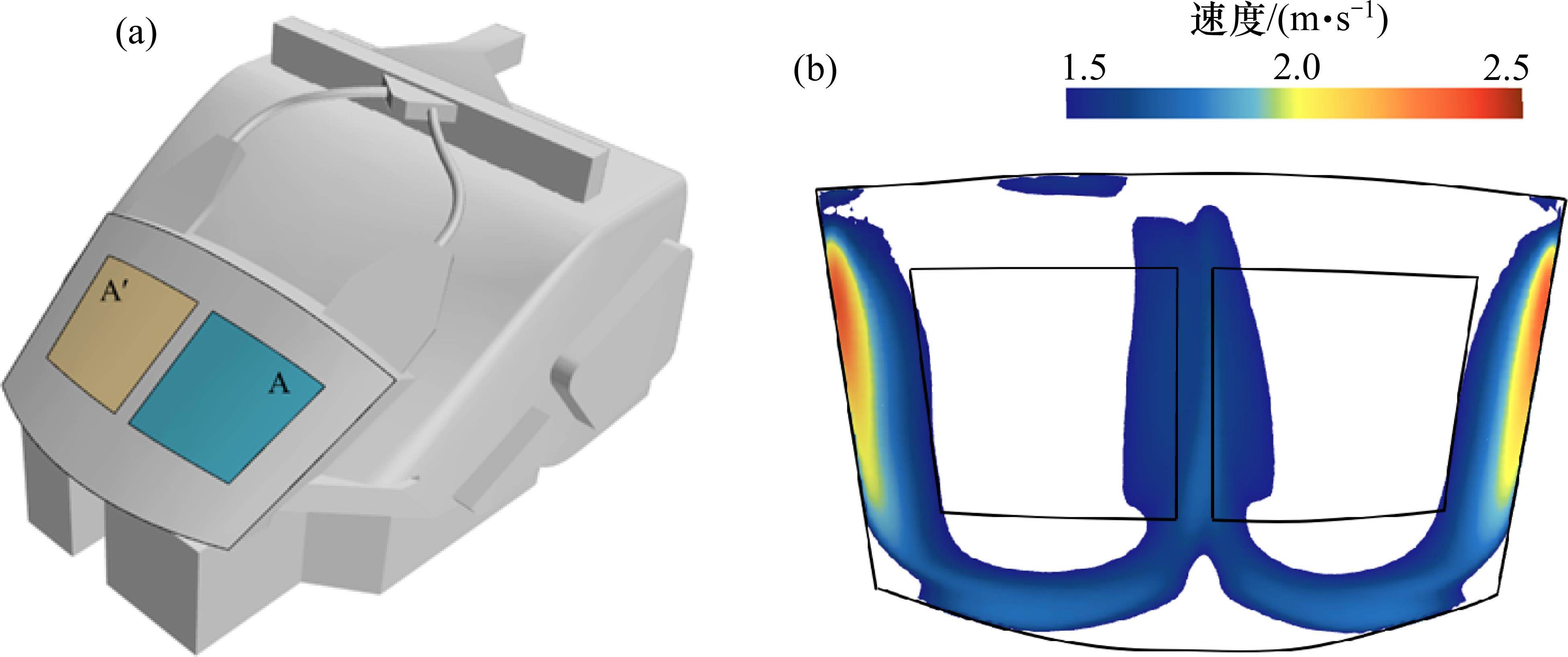

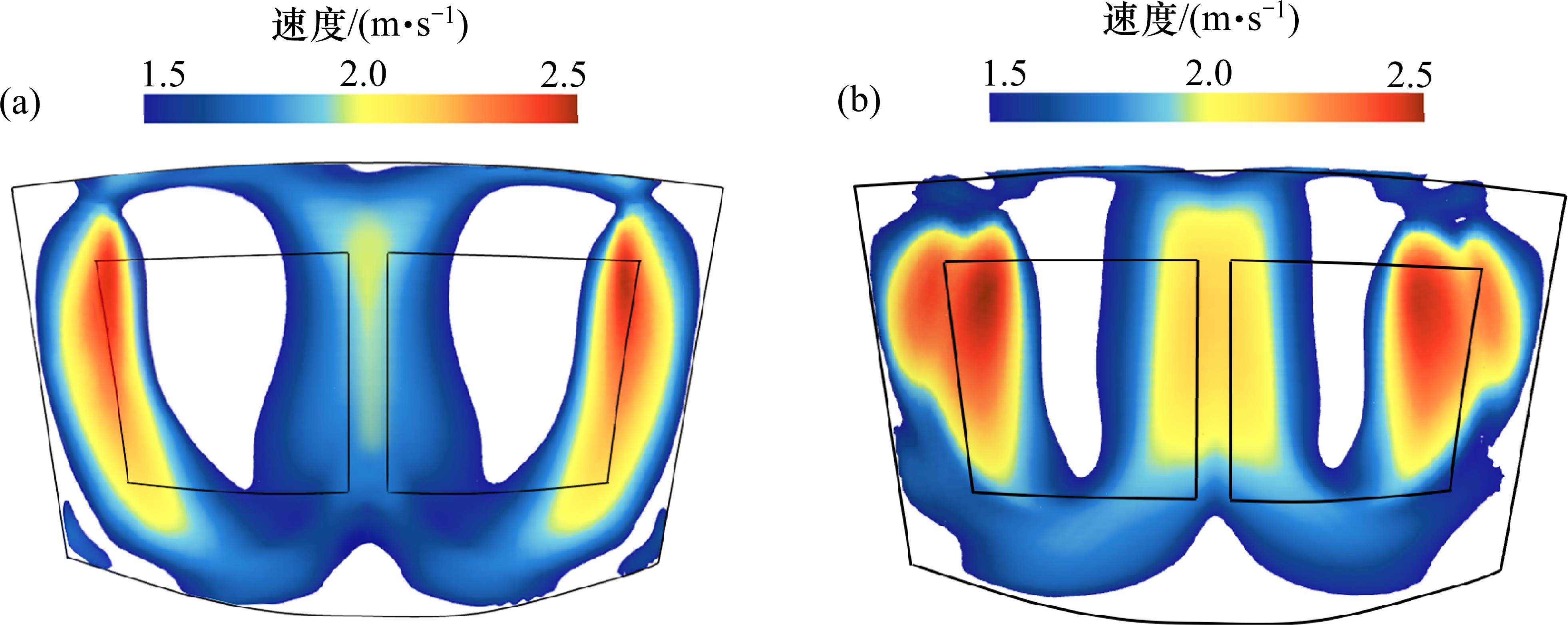

据GB 11555—2009除霜除雾性能指标对列车前窗区域进行划分[20],如图8(a)所示。其中A区域是主驾驶员对应的视野区域,A′区域是副驾驶员对应的视野区域。图8(b)为原送风方案下前窗表面的速度分布。由该图可发现,区域A和A′中速度大于1.5 m/s的范围较小,分别占各区域面积的21.16%、21.69%。而根据标准GB 11555—2009的要求[5],区域A和A′中70%以上区域的速度应大于1.5 m/s。此外,速度大于1.5 m/s区域主要分布在区域A和A′的两侧,若前窗中间区域结霜且未被及时除去,会干扰司机正前方的视野。因此,需要针对司机室前窗进行送风结构优化,提高前窗表面的气流速度并改善气流分布的均匀性,使其满足除霜性能的高风速区覆盖率要求。

2.2 风道优化分析

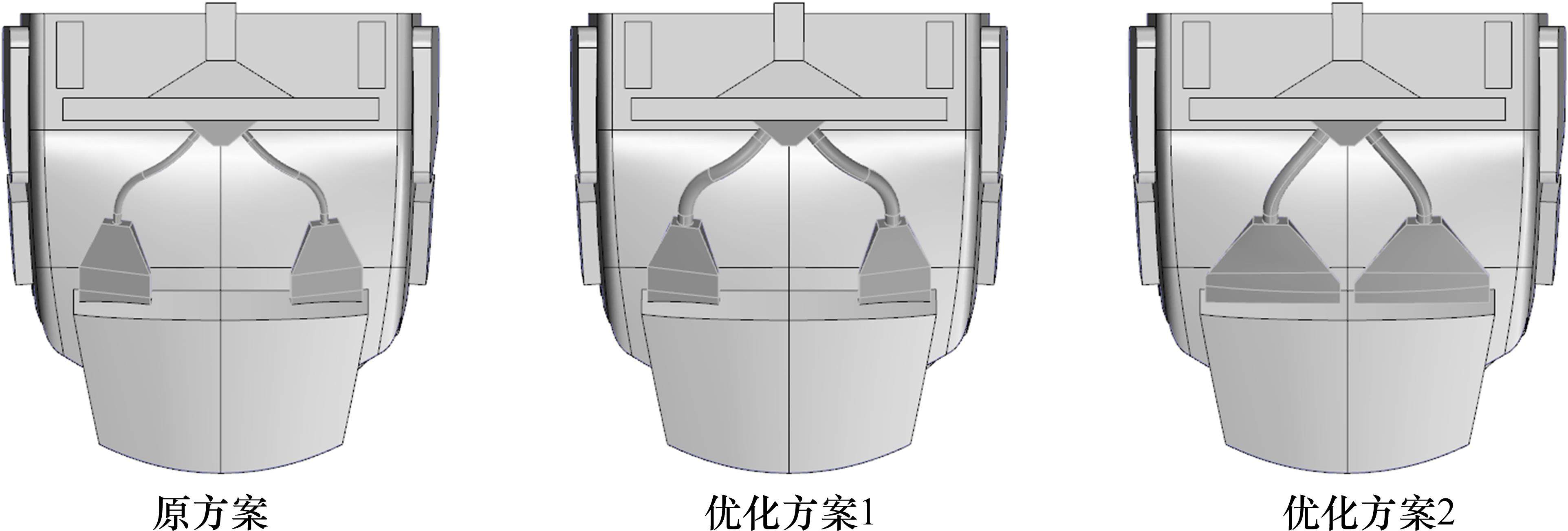

基于原送风方案的不足,本文基于连续性方程和伯努利方程,提出了2种优化方案,通过适当增大前窗送风支管的管径以及适当加宽前窗送风支管出口的口径,以提高前窗表面的高风速区覆盖率。表1列举了3种送风方案的结构特征。图9为3种送风方案对应的几何模型示意图。

| 送风方案 | 结构特征 |

|---|---|

| 原方案 | 前窗送风支管管径Φ60 mm,前窗出风口尺寸500 mm×110 mm |

| 优化方案1 | 前窗送风支管管径Φ106 mm,前窗出风口尺寸500 mm×110 mm |

| 优化方案2 | 前窗送风支管管径Φ106 mm,前窗出风口尺寸930 mm×60 mm |

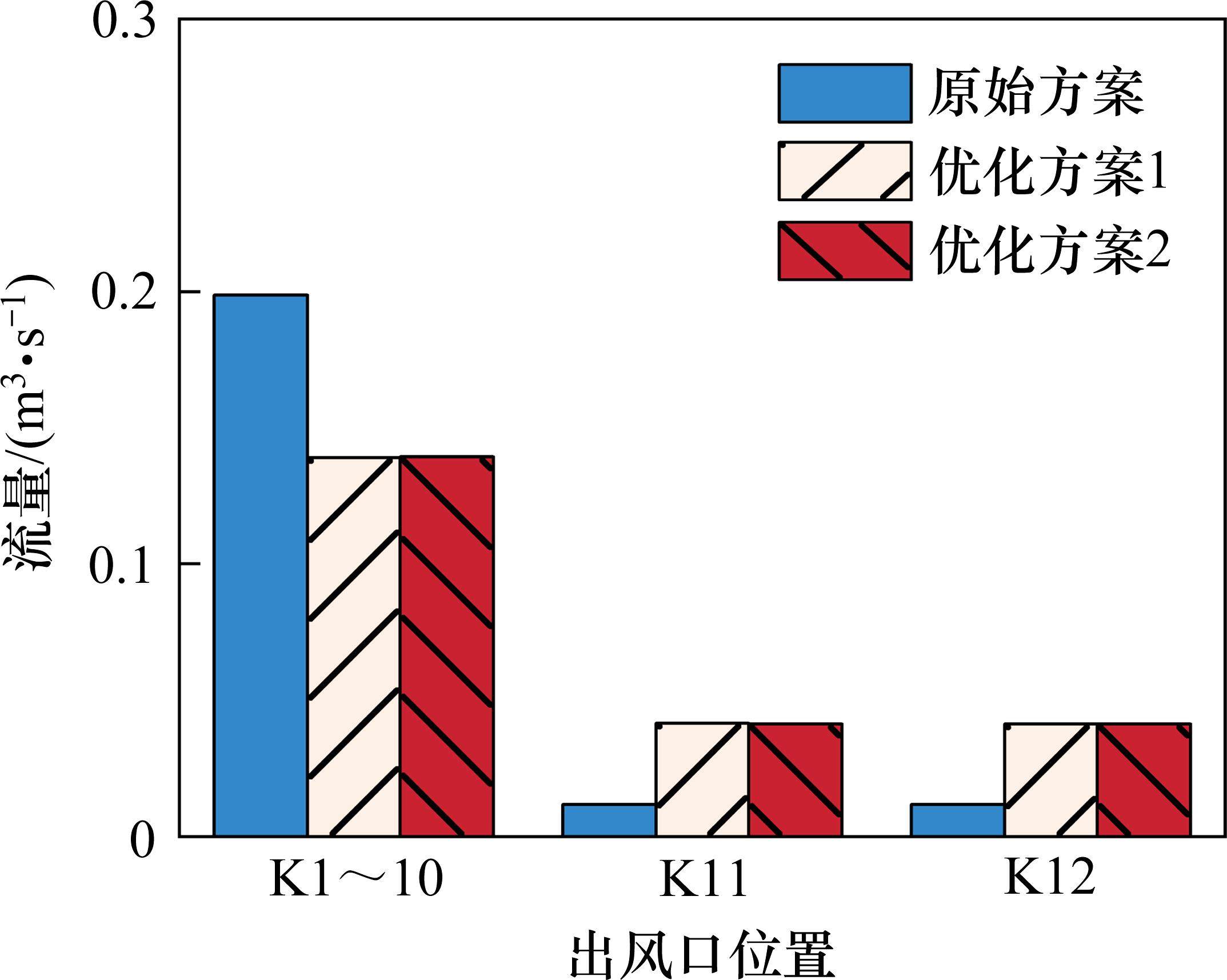

在不同送风方案下,各出风口的风量大小如图10所示。对原送风方案进行优化后,能增加前窗出风口的风量,从而提高前窗玻璃表面流速。通过增大前窗风道的直径,能有效增加风量,优化后前窗左右两侧出风口(即K11和K12)风量分别占总风量的18.76%、18.85%。

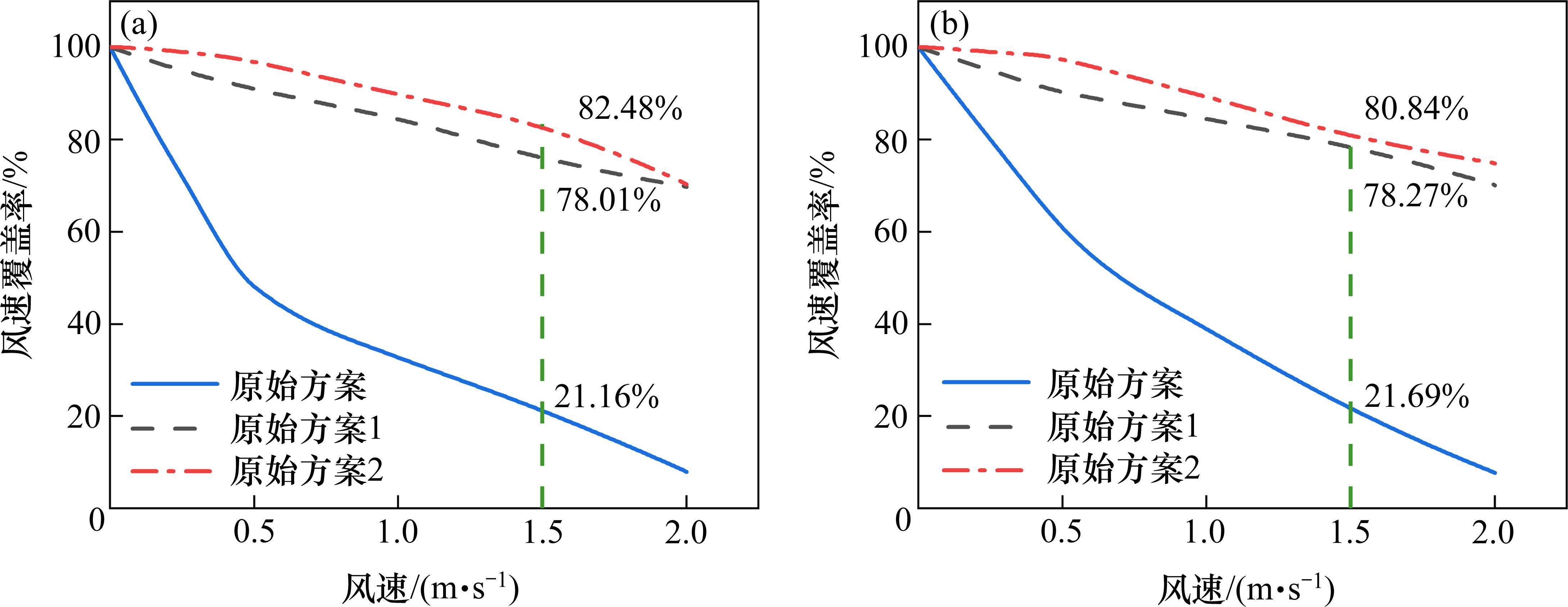

2种优化方案下,前窗表面流速分布如图11所示。优化后,各区域的速度分布更加均匀,前窗区域A和A′中速度大于1.5 m/s的范围明显增大。图12显示了优化后主/副驾驶员前窗视野区的高风速区覆盖率。优化方案1通过增大前窗出风口管径,从而提高前窗出风口的风量,其中区域A和A′中流速大于1.5 m/s区域占比分别为78.01%、78.27%。在优化方案1的基础上,优化方案2在增加前窗出风口长度的同时缩短了出风口宽度(由表1可知),因此出风口K11和K12的出风速度得以提升。在优化方案2下,前窗区域A和A′中流速大于1.5 m/s区域占比分别为82.48%、80.84%。

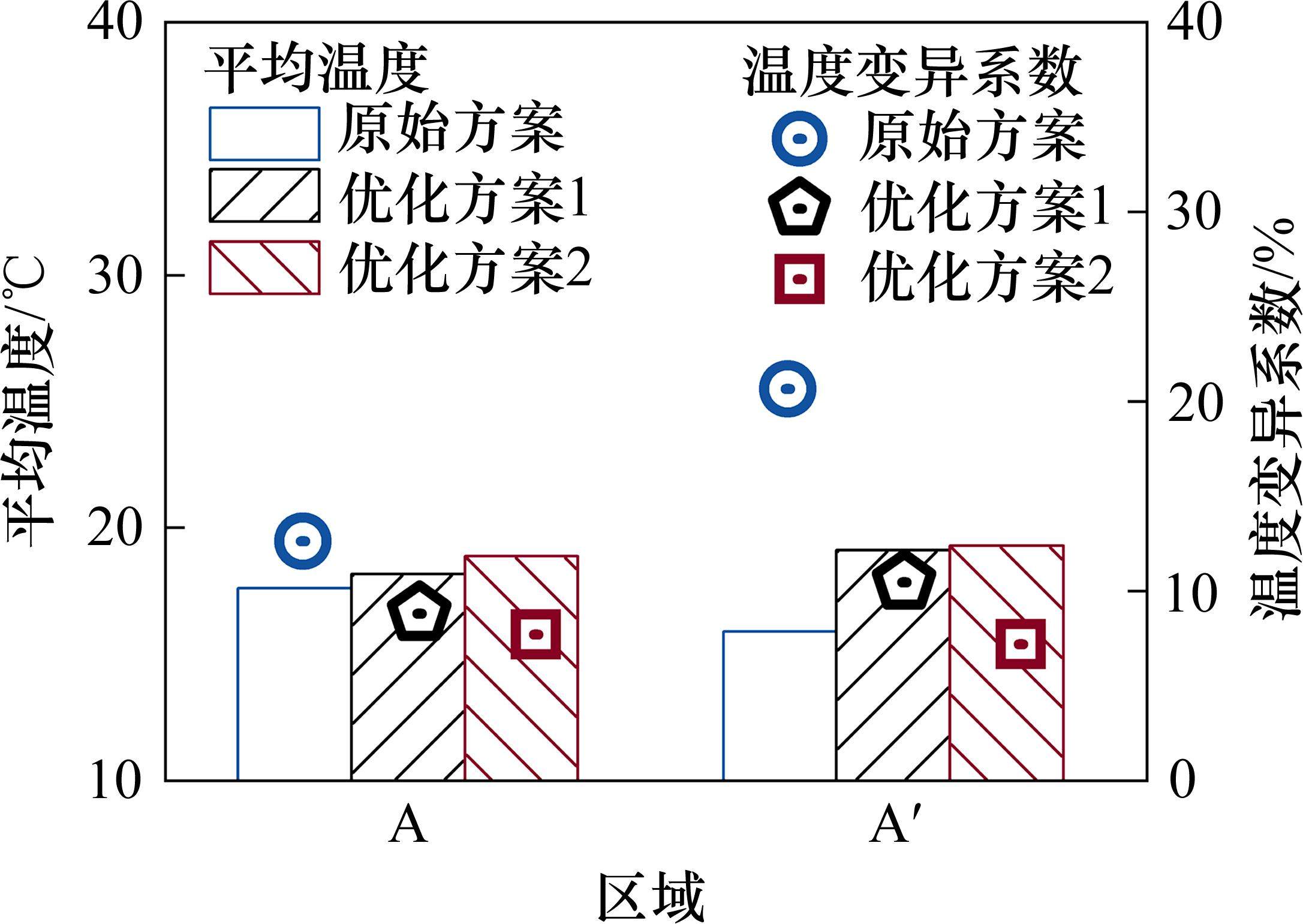

图13展示了不同送风方案下,前窗表面的温度均值和温度变异系数

2.3 热舒适性分析

为了避免因司机室空调送风结构的改变,而过多牺牲司机的热舒适性,需要检验不同送风方案下司机的热舒适性指标是否满足相关标准的要求。

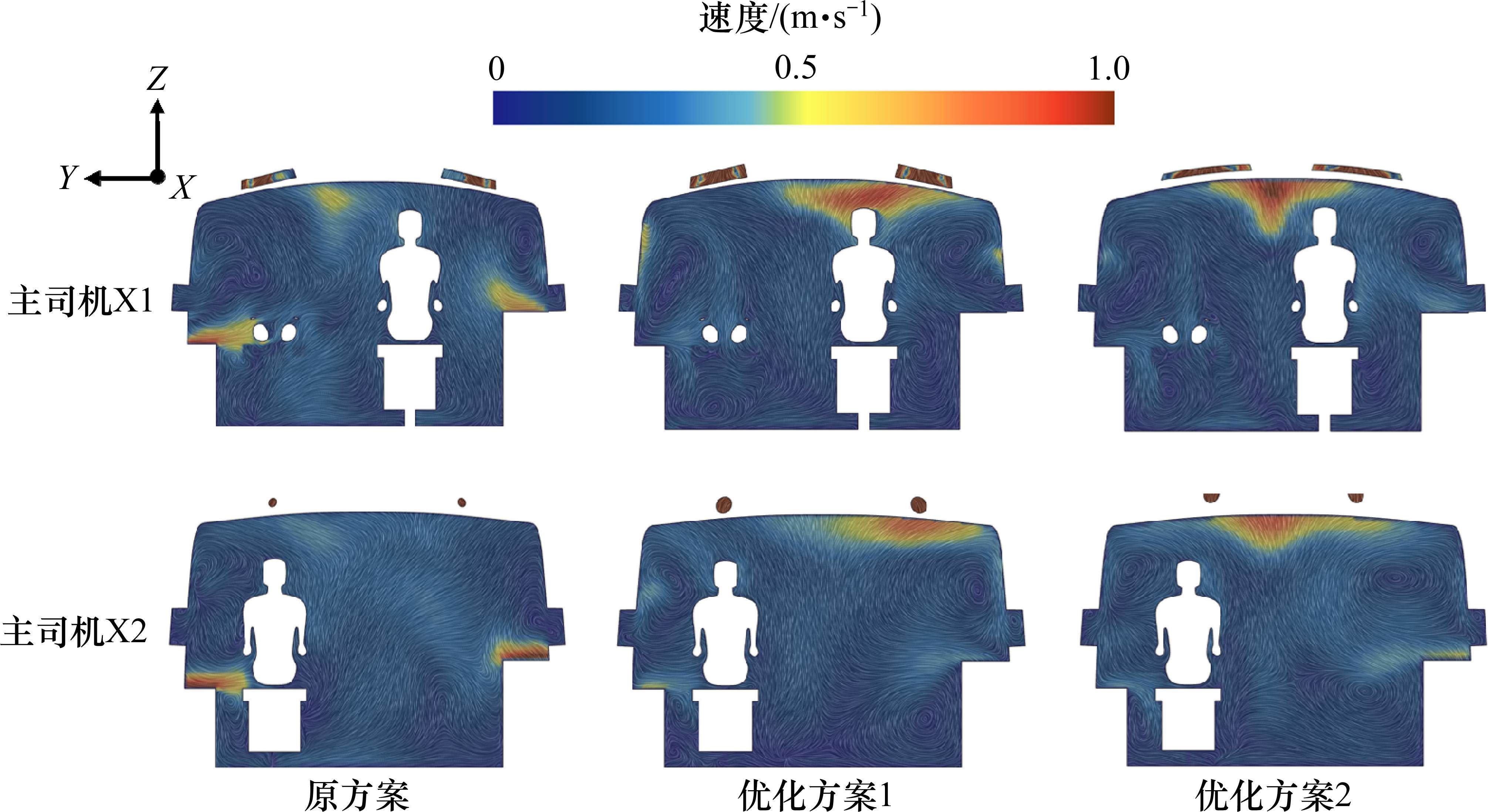

截取2个垂直于x轴的截面,分别对应主、副司机的横向剖面。图14给出了3种送风方案下截面X1和X2的速度分布。3种送风方案下,靠近侧墙处形成明显的涡流,这是由于顶部送风向两侧扩散所致。截面内绝大部分的风速小于0.5 m/s,仅在局部区域(车顶及两侧)风速较大。在优化方案1和2下,前窗出风口的风量增加导致局部气流流速增大。

根据TB/T 3491—2017标准[11],司机头部附近的气流速度不应超过0.3 m/s。3种送风方案下主、副司机头部附近0.05 m范围内的平均流速大小如表2所示。2种优化方案下司机头部附近流速较原方案有所上升,但仍满足标准。相较于优化方案1,优化方案2中司机头部附近流速更小,更贴合舒适性需求。

| 区域 | 原始方案 | 优化方案1 | 优化方案2 |

|---|---|---|---|

| 主司机 | 0.187 | 0.286 | 0.262 |

| 副司机 | 0.181 | 0.204 | 0.233 |

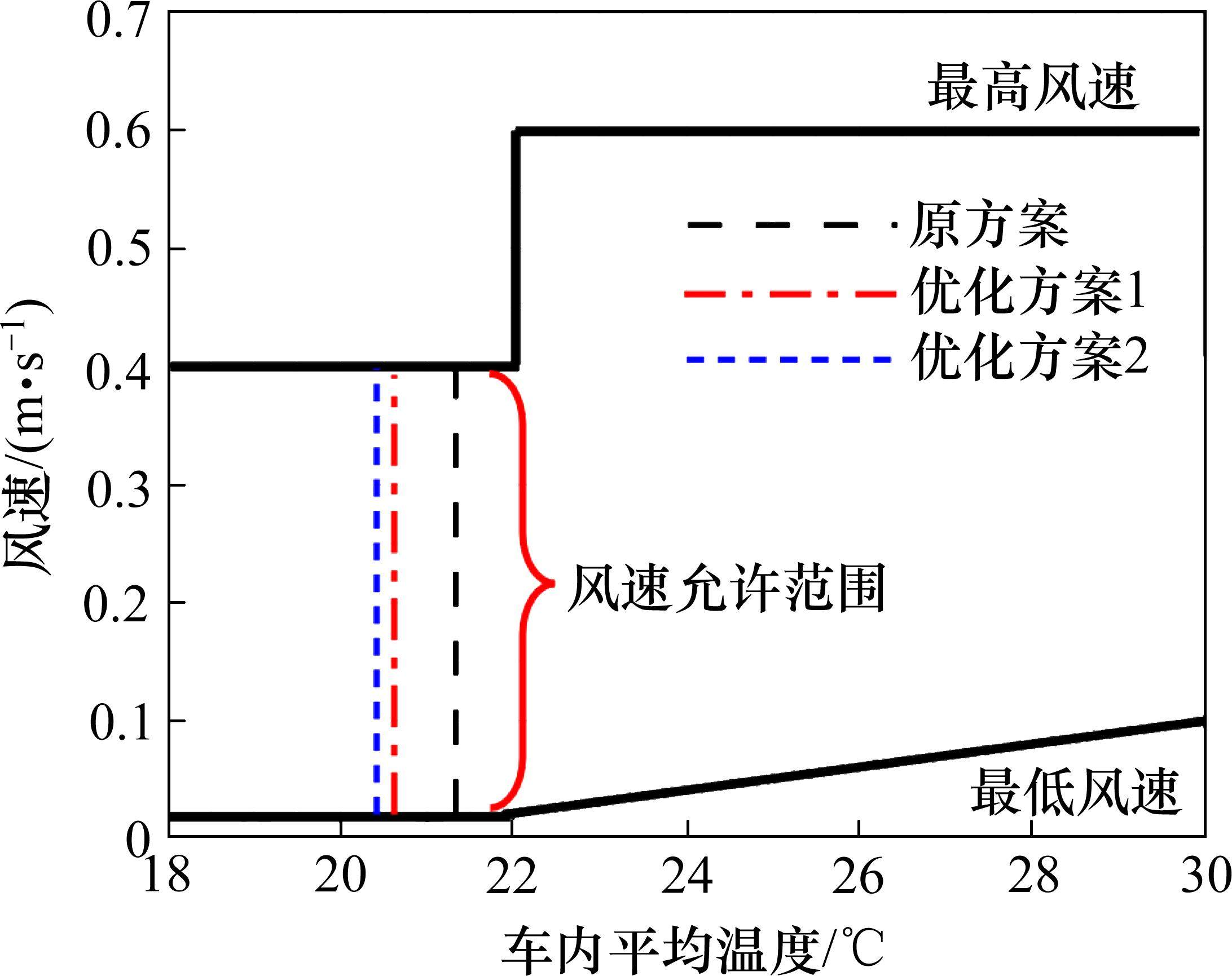

此外,根据标准GB/T 33193.1-2016[13],列车内乘员舒适区的允许风速需在一定范围内,如图15所示。提取司机表面的温度结果,并结合图15中司机舒适区内的流速结果,可知原方案、优化方案1和优化方案2下司机舒适区内平均温度(取主、副司机对应测点的均值)分别为21.38,20.49和20.52 ℃,平均流速分别为0.221,0.206和0.214 m/s。3种送风方案下,司机舒适区内的平均流速均处于对应温度下允许的风速范围内(0.025~0.4 m/s),不会使得司机因舒适区内风速过快而感到不适。

由司机舒适区的流速评估结果可知,优化方案1和2虽然会使得司机头部附近的气流流速有所增加,并略微降低舒适区内的平均温度,但仍然在相关标准允许的范围内。因此,应用本文提出的优化方案来提升列车前窗的除霜性能是合理的。

3 结论

1) 通过增大前窗左右送风通道管径、延长出风口长度和缩短出风口宽度,使得主/副驾驶员前窗视野区中气流速度大于1.5 m/s的覆盖率分别从原来的21.16%和21.69%上升至82.48%和80.84%。

2) 增大前窗送风通道的流量,主/副驾驶员头部附近的气流速度分别从0.187 m/s和0.181 m/s上升至0.262 m/s和0.233 m/s,但仍满足司机室内热舒适性要求。

综上所述,通过优化司机室的送风策略,不仅能有效提高前窗视野区的高风速区覆盖率,更好地满足前窗除霜需求,同时符合司机室内热舒适要求。本研究设计了2种优化送风方案,但未能耦合多参数进行设计尺寸边界的探究,未来的研究中将开展更加深入的分析以获取准确的设计边界。

高俊帅,于德壮,张玉琼等.面向列车司机室前窗区域流场的送风策略研究[J].铁道科学与工程学报,2025,22(02):579-589.

GAO Junshuai,YU Dezhuang,ZHANG Yuqiong,et al.Research on air supply optimization for defrosting front window of train cab[J].Journal of Railway Science and Engineering,2025,22(02):579-589.