铈(Ce)是稀土元素中自然丰度最高的一种,我国拥有丰富的铈资源[1]。氧化铈(CeO2)是最重要的稀土氧化物之一,因其具有良好的光学、电气和磁学等性能,广泛应用于纳米材料[2]、生物医学[3]、光催化降解污染物[4-5]太阳电池[6]等领域。例如,成钧等[7]制备CaO-Al2O3-SiO2系微晶玻璃材料时,通过添加CeO2来研究其对烧结和性能的影响。王栋等[8]将纳米CeO2以一定比例与环氧树脂(EP)混合,采用浇铸的方法制备纳米CeO2改性的EP薄膜,研究纳米CeO2对紫外线屏蔽作用的效果。邵艳群等[9]采用热分解法在360 ℃制备Ti/(Ir0.3Sn0.7-xCex)O2三元氧化物电极材料(0<x<0.50)时,研究了Ce含量对其氧化物涂层的导电性能和频率响应特性的影响。

目前,国内外学者采用多种方法制备CeO2,例如沉淀法[10-11]、溶胶-凝胶法[12]和微波热解法[13-14]等等,但以上几种方法都存在一定的缺陷。如溶胶-凝胶法[12]焙烧性能差,反应时间长,原料成本高,工艺时间长,难以实现大规模工业化生产。沉淀法[11]产生的副产物对环境造成了极大的污染,不利于环保。微波热解法[13-14],虽然绿色环保,但其工艺过程复杂,生产成本高。

喷雾热解技术[15]是一种工艺简单、生产成本低、适用范围广、非真空要求、可大规模应用、生产率高和可扩展的连续气溶胶工艺,可用于制造不同的纳米结构材料[16-18]和薄膜。该工艺原理即指金属盐/醇盐溶液的前驱体在经过雾化后,在高温下分解,通过一系列雾化反应[19]后形成金属氧化物微细粉末。该工艺技术最早用于MgO的制备,其将雾化-沉淀-热解等步骤简化为一个连续性的、快速且易于控制的过程,具有化学计量易于控制,产物纯度高,工艺简单以及一步成型等特点。SHRIVATHSA等[20]采用喷雾热解技术研究了稀释溶剂对V2O5薄膜生长的影响。KUNDU等[21]采用雾化喷雾热解技术合成的铝掺杂氧化锌薄膜制造了高响应、可靠和低成本的正型相对湿度(RH)传感器。NOURI等[22]采用喷雾热解合成法和数值模拟相结合的方法改善了Cu2SnS3基太阳能电池的性能。综上所述,喷雾热解法最大的特点是具有连续流动合成的优势,避免生产过程中引入杂质导致目标材料的晶体结构被破坏,且能够大幅提升目标材料的生产效率,降低生产成本,是制备CeO2的重要方法。

喷雾热解技术已经相对完善,但目前的研究大多以实验为主,以此分析产物的性能,对热解过程中流场内的物理和化学变化研究较少。研究喷雾热解反应过程流场内各种物理和化学变化具有很大的实际意义。数值仿真技术可以实现热解室内流场变化的可视化,大幅节省试验成本。目前,数值仿真局限于对热解过程的连续相模拟,尚未实现对离散相和化学反应的同时仿真。因此,本研究通过离散相和化学反应耦合仿真模拟喷雾热解反应过程中热解室内流体流动、温度场以及组分浓度分布等变化情况,为今后喷雾热解制备氧化铈工艺的改进和优化提供理论依据。

1 计算模型

1.1 模型构建

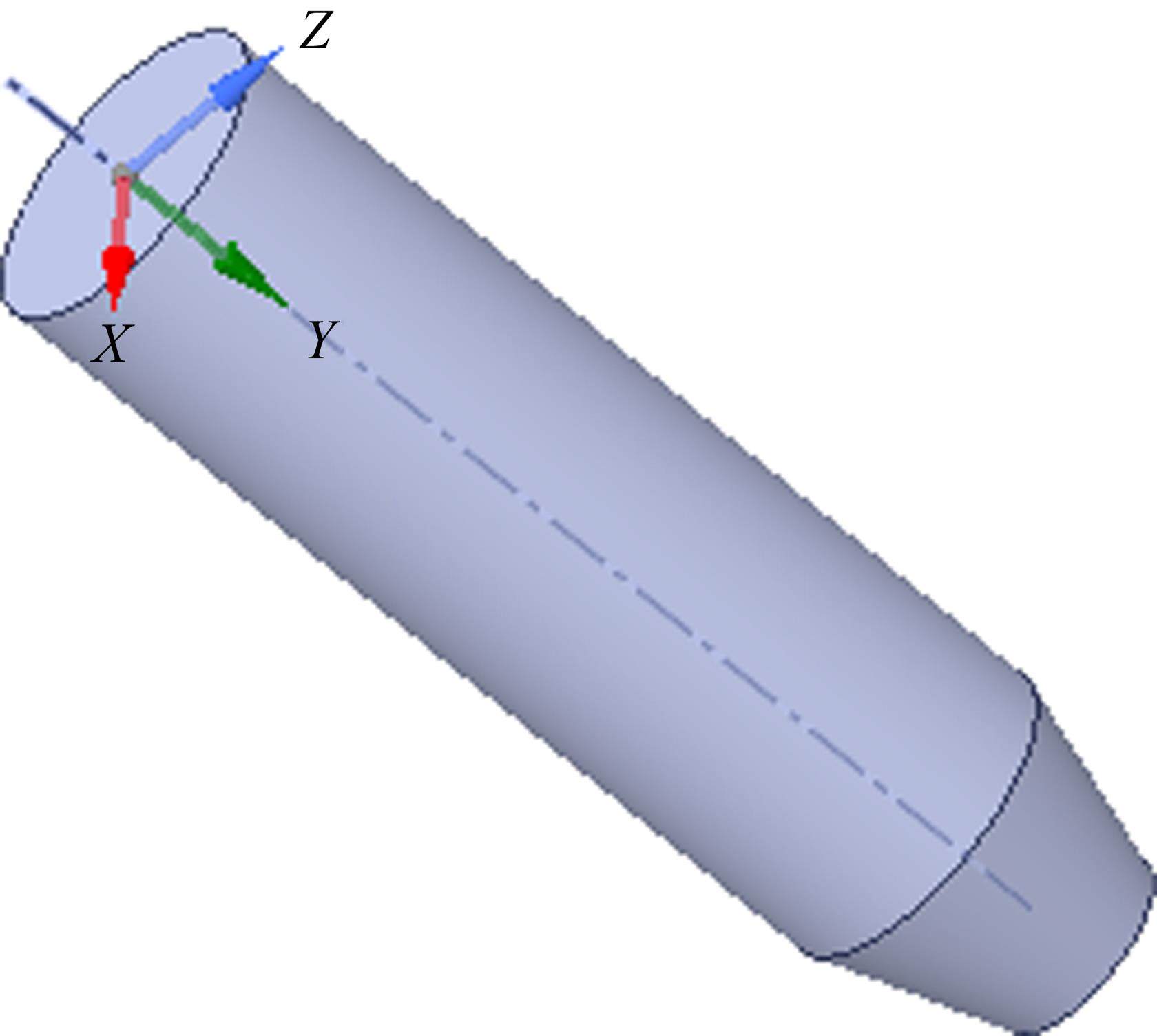

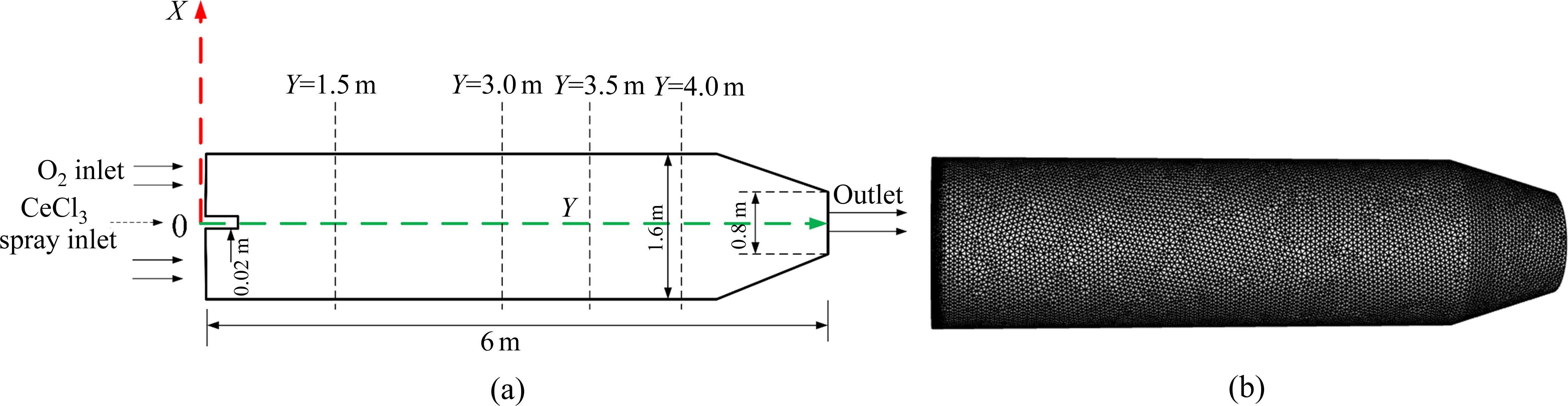

热解室计算模型如图1所示,计算域包含空气入口、CeCl3溶液喷射入口,模型总高度为6 m,直径为1.6 m,喷嘴直径为0.020 m。将CeCl3和水按一定的比例混合,形成CeCl3溶液,以一定的速度喷射到热解室内,然后通入高温的空气,发生热解。采用气流速度入口,气流速度分别为1.0、1.2、1.4和1.6 m/s,热解温度分别为550、650、750和850 ℃,热解室出口处采用压力出口边界条件,图2(a)所示为热解室边界示意图。

1.2 网格划分

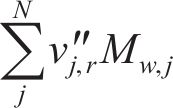

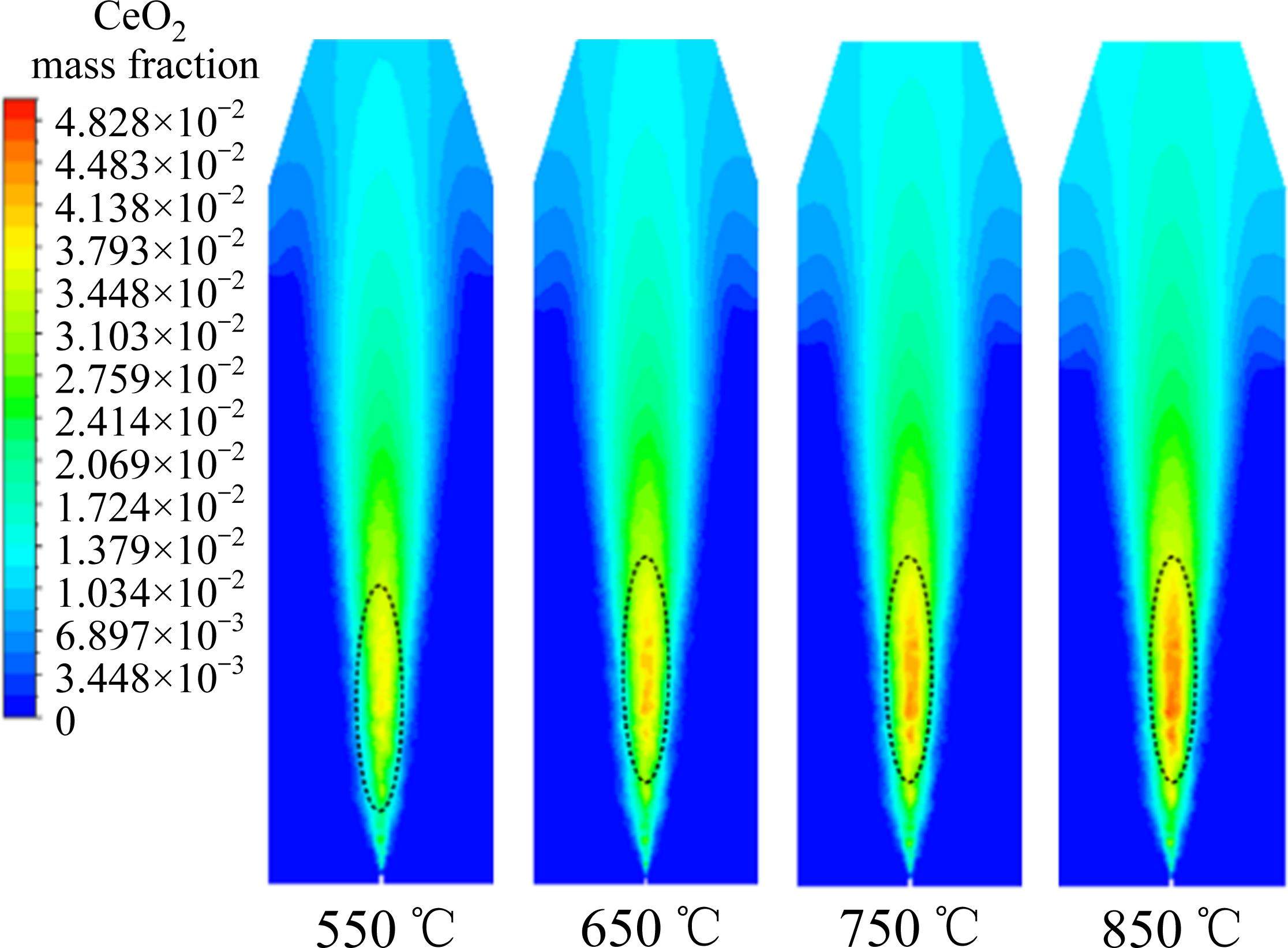

热解室网格划分如图2(b)所示,网格划分数量以及质量的好坏直接影响仿真模拟的准确性。本文划分了49w、55w和63w(w表示×104)三套网格,网格质量都满足模拟软件所需的最低标准,后续对网格进行无关性验证,采用最恰当的网格数量进行模拟。

1.3 边界条件

| Parameter | Value |

|---|---|

| Diameter/m | 0.0001 |

| Temperature/℃ | 26.85 |

| Speed magnitude/(m∙s-1) | 20 |

| Total flow rate/(kg∙s-1) | 0.05 |

1.4 控制方程

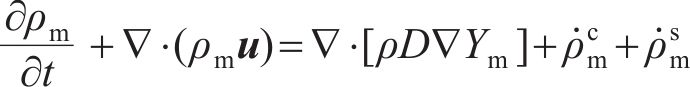

1) 质量守恒方程

质量守恒方程又称为连续方程,是任何流动问题都必须满足的守恒方程。

式中:

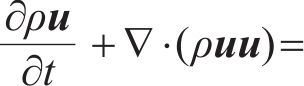

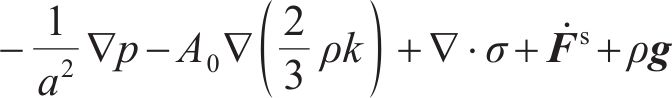

2) 动量守恒方程

动量守恒方程也称运动方程,还称为N-S方程。

式中:a为无量纲常数;p为压力;A0为湍流模型开关,A0=0表示层流,A0=1表示湍流;k为湍流动能;σ为表面张力;

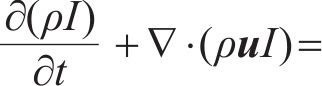

3) 能量守恒方程

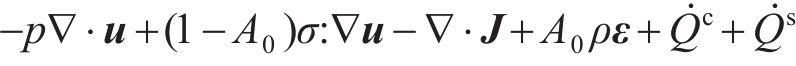

式中:I为混合气比内能;

式中:K为导热系数;T为流体温度;

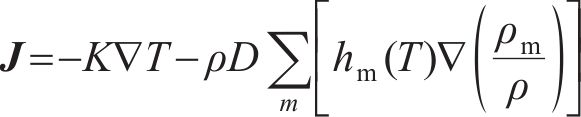

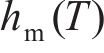

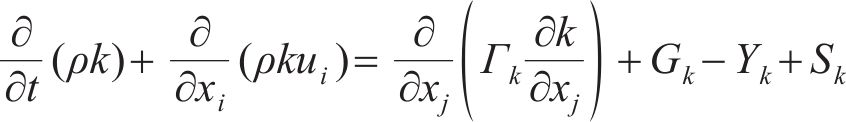

4) SST k-ω模型

SST k-ω模型更适合对流减压区的计算。另外,它还考虑了正交发散项,从而使方程在近壁面和远壁面都适合。SST k-ω模型方程如式(5)和(6)所示:

式中:k表示湍流的动能;ω为湍流的频率;xi和xj为流体力学方程中的空间坐标分量,i、j∈(1, 2, 3);ui是流体在空间中的速度矢量的第i个分量;Gk为k方程;

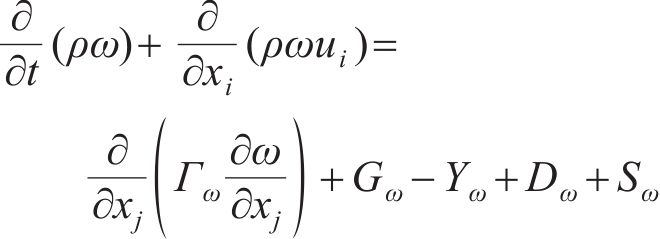

1.5 离散项模型

本文采用离散相模型(Discrete phase model, DPM)模拟喷雾过程,在模拟中考虑液滴破碎,启用破碎模式,采用TAB模型,初始振动幅度y0为0,破碎后生成的碎片数量为2。

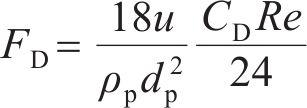

液滴动量方程仅考虑曳力影响,忽略压力梯度对液滴动量影响。

式中:FD为曳力;u为流体相速度;up为液滴速度;μ为流体动力黏度;

1.5.1 液滴蒸发模型

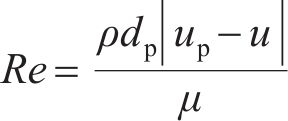

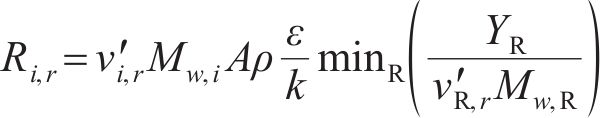

当雾化液滴喷入热解室后,由于液滴温度较低被加热至蒸发温度,然后在热解室内蒸发,温度升高至沸腾温度,或直到蒸发完全。反映液滴对流和辐射传热过程的方程如式(10)所示:

式中:mp为液滴质量;cp为液滴质量比热容;

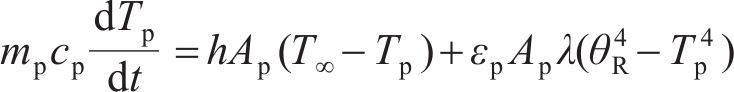

1.6 气相反应模型

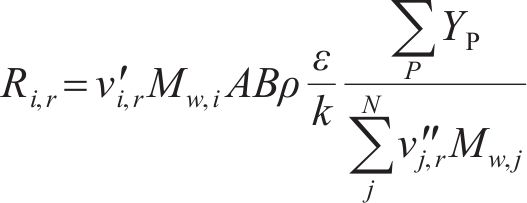

本文采用涡耗散模型(ED)[23]模拟反应与湍流的相互作用。该模型反应速率由湍流混合的情况来控制。因此,该模型突出湍流混合对反应速率的控制作用,忽略了复杂(且通常是细节未知的)化学反应速率。在本模型中,化学反应速率由大尺度涡混合时间尺度k-ε控制。只要k-ε (湍流)>0出现,反应即可进行,从而避开了代价高昂的Arrhenius化学动力学计算,与其他模型相比简单,容易使用。反应r中物质i的产生速率Ri,r由下面两个表达式中较小的一个给出:

式中:

由于该热解反应的实际情况十分复杂,为简化反应过程,采用总包反应,反应方程式如下:

H2O(l)→H2O(g)

4CeCl3(g)+6H2O(g)+O2(g)→4CeO2(s)+12HCl(g)

(13)

1.7 网格无关性验证

网格数量和质量对计算准确性影响显著。更多、更小的网格通常有利于提升精度,但网格过多会浪费资源并受限于计算机性能。因此,需进行网格无关性验证,以确保结果准确并确定合适的网格数量。

为了检验网格分辨率对热解室内流场的计算准确性,针对网格数分别为49w、55w、63w的热解室内流场,采用气流速度为1.0 m/s、热解温度为550 ℃的工况条件进行数值模拟。对热解室轴线上的温度分布进行监测,结果如图3所示,发现增加网格数量时,各温度曲线变化基本一致。因此,为了提升模拟效率,节省计算机资源,本文采用49w网格数进行数值模拟。

2 结果与讨论

2.1 热解温度对流场的影响

分别选取550、650、750和850 ℃作为热解温度进行数值模拟探究。

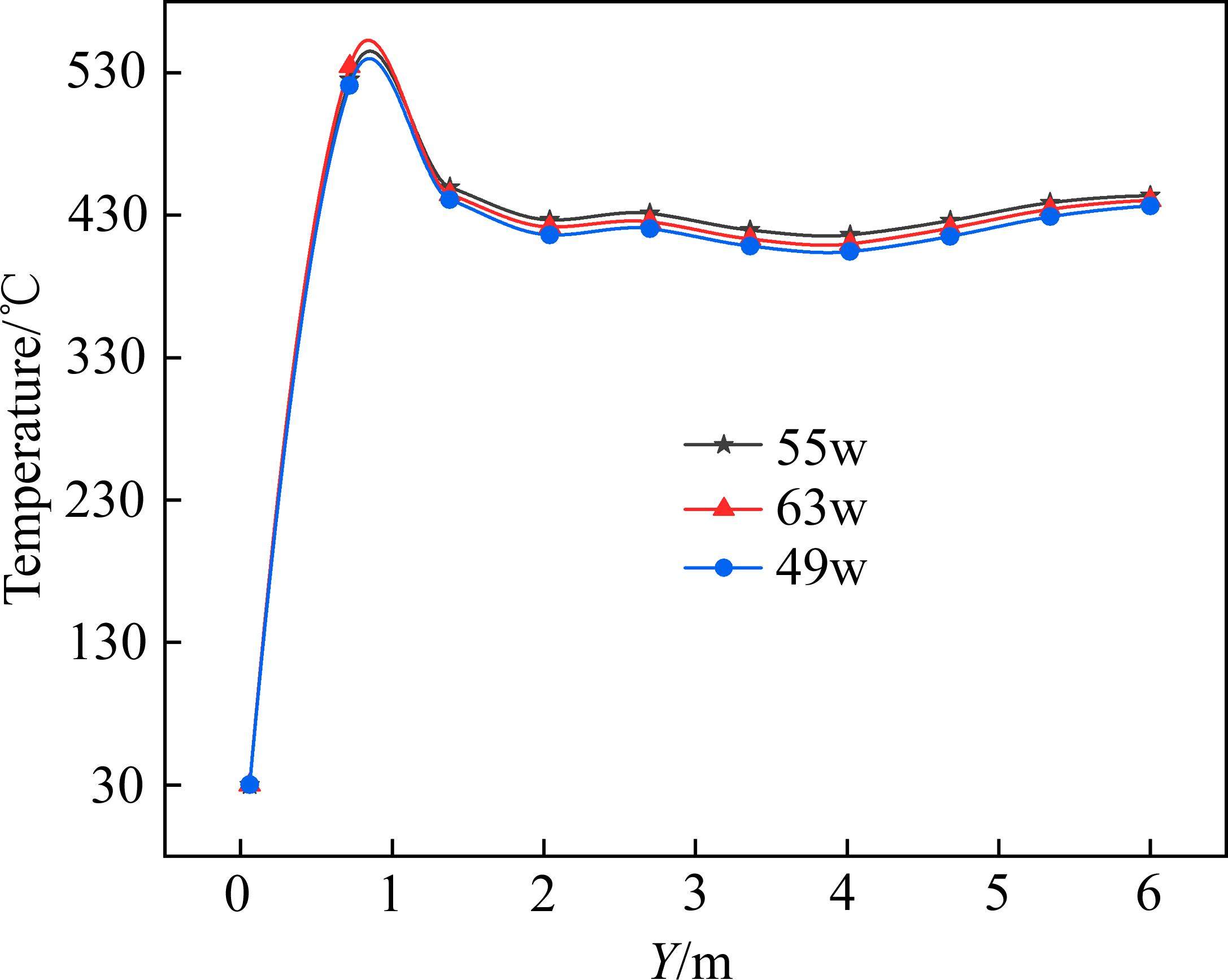

2.1.1 热解温度对产物CeO2分布的影响

图4所示为不同热解温度下CeO2质量分数分布云图。由图4可见,热解温度的升高推动了反应前沿的扩展(虚线标注区域显示),热分解反应显著加快。随着热解温度的升高,CeO2在热解室出口附近扩散范围显著增大,且越接近出口,CeO2质量分数的扩散范围越广,表明热解温度升高增强了CeO2的反应与扩散能力。

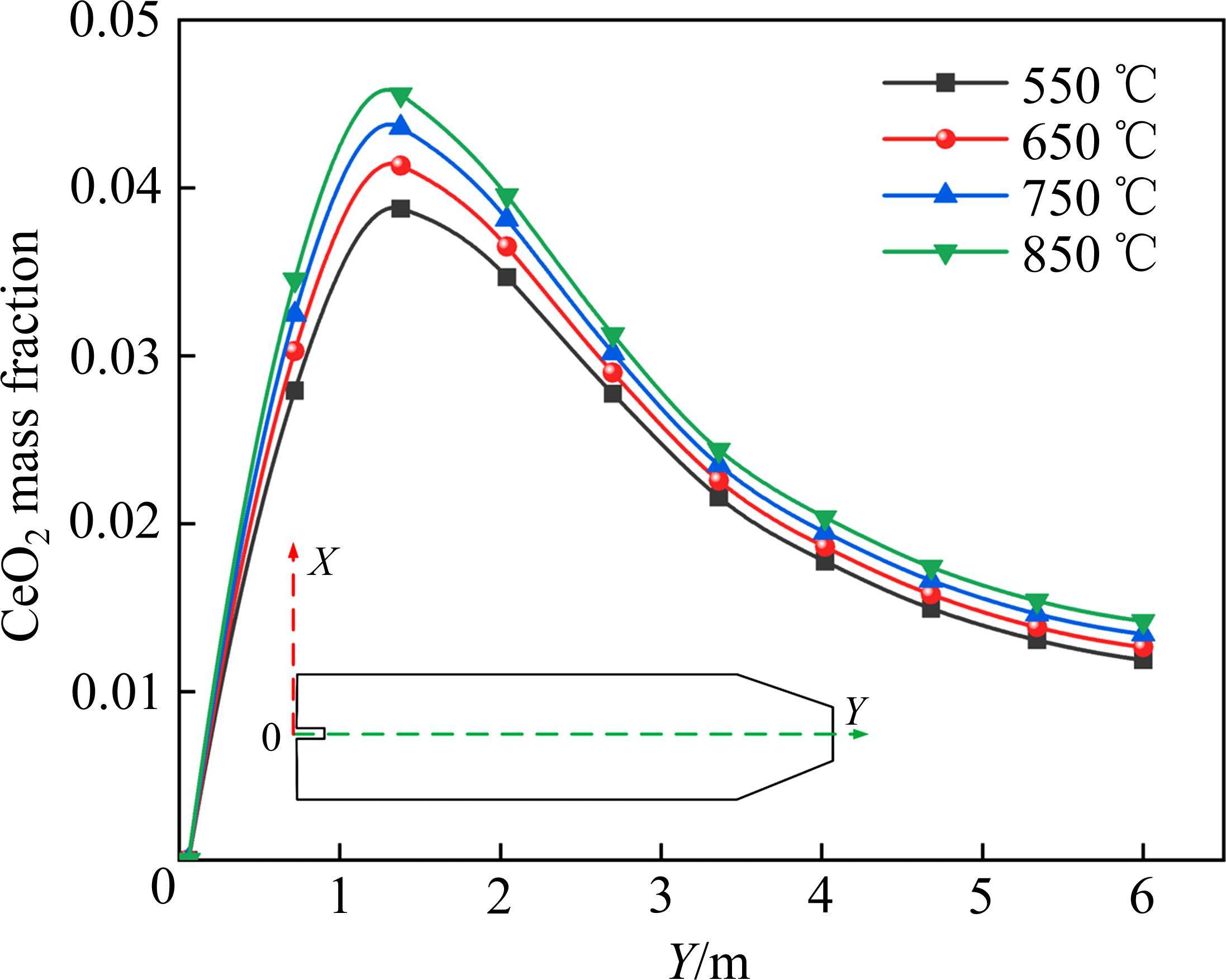

然而,云图无法提供关于CeO2质量分数在热解室内具体分布的定量信息。因此,本研究沿热解室中心处Y轴监测了一条曲线,以观察不同高度和不同温度下的CeO2质量分数分布,结果如图5所示。

在高度(Y)大约为1.5 m处,CeO2的质量分数达到最大值。这说明在该高度处发生了更为剧烈的反应。图5中所有温度曲线都表现出类似的趋势,表明这是一个共性现象。从曲线看出,CeO2质量分数在Y=0到Y=1.5 m之间迅速上升,这与湍流动量的剧烈波动有关。随后质量分数逐渐下降并趋于稳定,特别是在Y=1.5 m之后,这与湍流动量的变化有直接关系。由图5可知,温度升高使得CeO2的质量分数整体提高。特别是从550 ℃到850 ℃,曲线逐渐上移,意味着高温更有利于CeO2的生成和扩散。

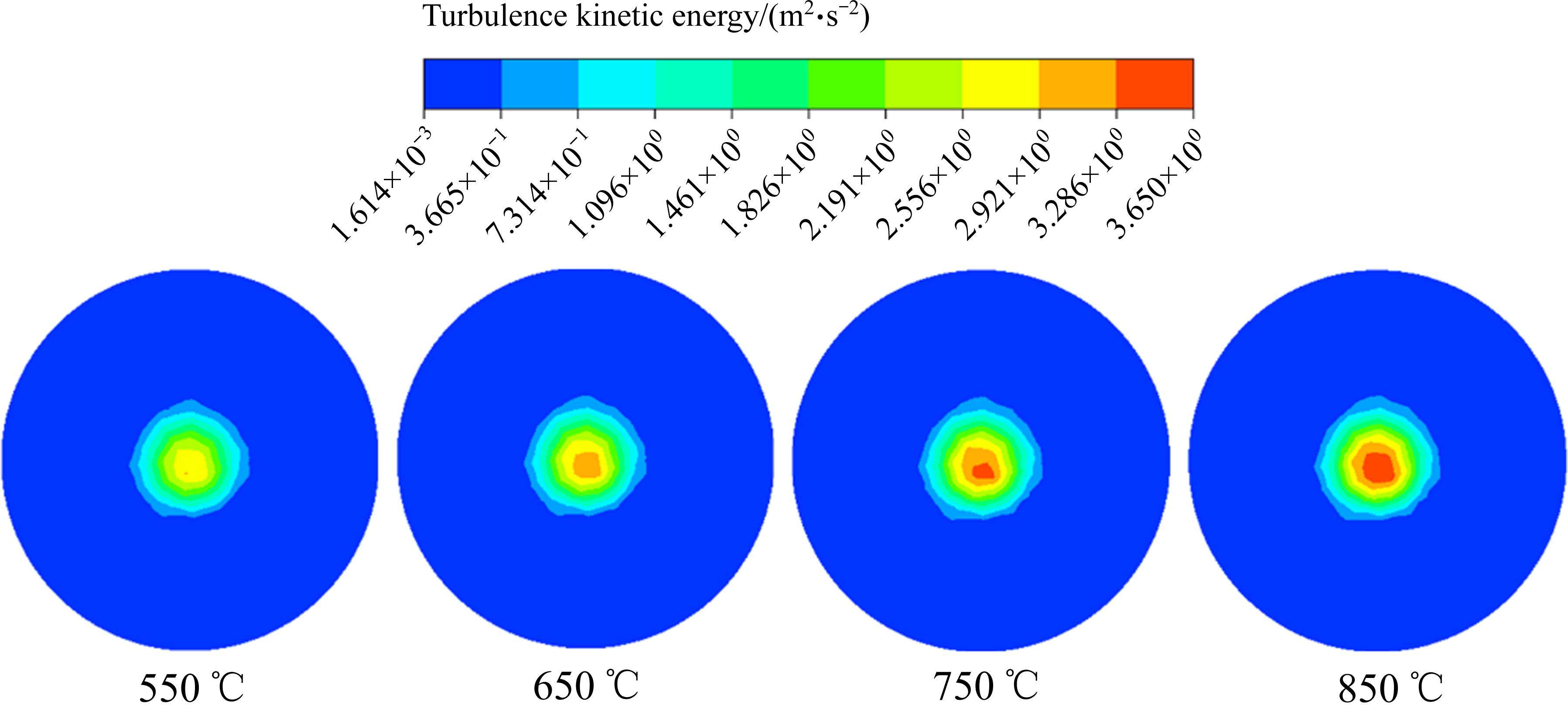

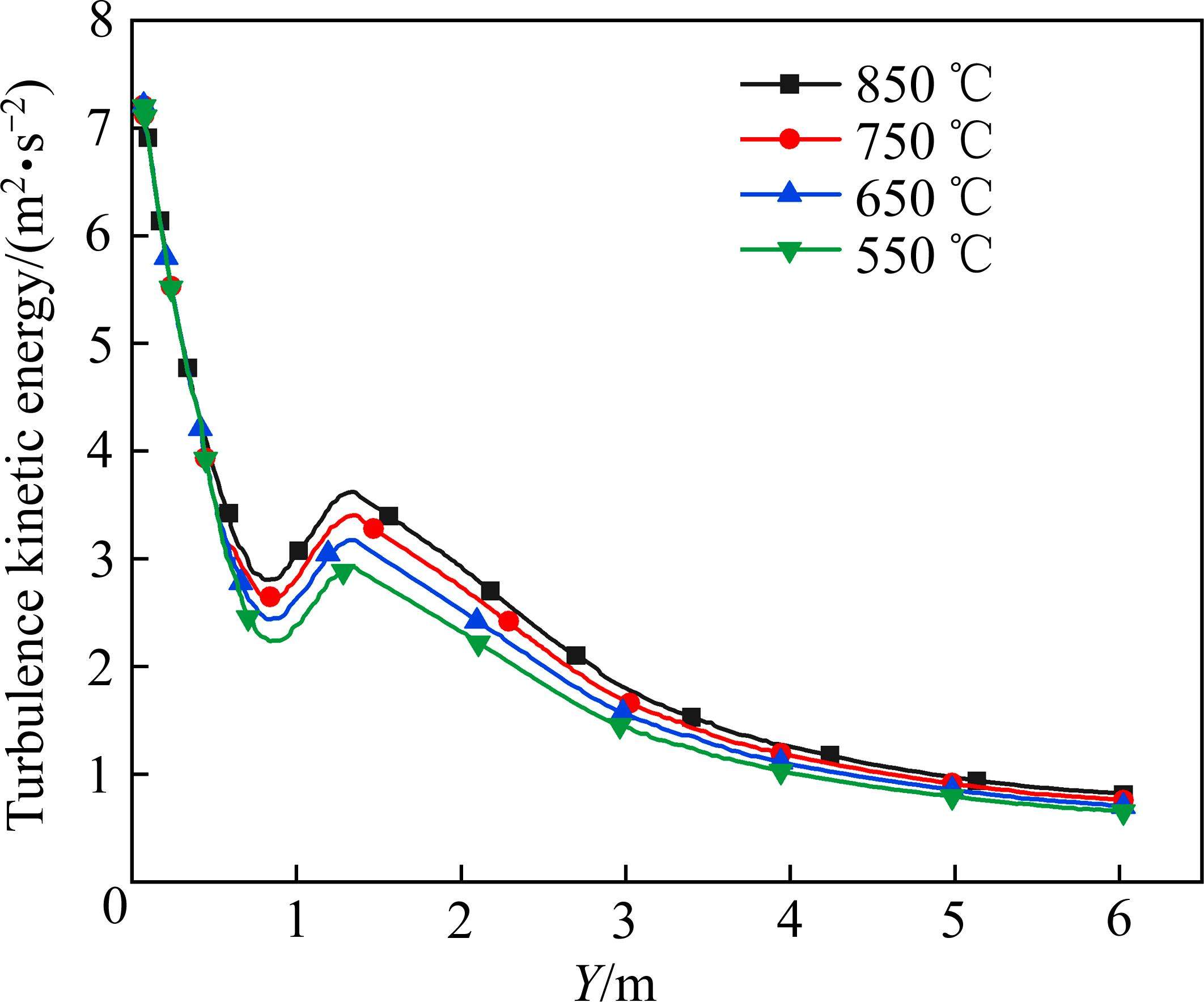

不同热解温度下,Y=1.5 m截面处的湍流动量云图如图6所示,湍流动量变化曲线如图7所示。从图6中可以看到,湍流动量在中心位置处呈现较高的值,并且热解温度越高,中心动量的值越大,特别是在850 ℃时,动量达到较大值。这表明高温下湍流的强度更大,增强了气体混合和反应速率。湍流动量在中心处的提升加速了燃料与氧化剂的混合,进而促进了CeO2的反应。尤其是在湍流动量显著增加的区域,化学反应更加剧烈,这解释了图5中1.5 m处CeO2质量分数的峰值现象。

因此,温度的升高对CeO2的生成和分布产生了显著影响。较高的温度带来了更强的湍流动量,这促进了反应物的混合,并最终提高了CeO2的产率。因此,控制温度和湍流动量是优化CeO2生成过程的关键因素。

2.1.2 不同温度下对喷雾贯穿距影响

为提高喷雾热解法制备氧化铈的效率并符合环保要求,本研究将探索CeCl3溶液的喷雾贯穿距过程。喷雾贯穿距(喷雾在流场中从喷嘴出口开始到其达到的最远距离)是表征喷雾行为的关键参数,影响颗粒分布和气液混合均匀性,进而决定热解效率。通过研究温度对贯穿距的影响,可优化雾化特性,提高热解效率。

氯化铈溶液喷雾贯穿距与热解反应之间的联系显著,它影响着CeO2产品的性能和生产效率。适宜的喷雾贯穿距有助于促进与氧气的混合,从而提升热解效率。然而,过长的贯穿距可能会对热解产物有影响。研究热解温度参数对喷雾贯穿距发展历程的影响,对于CeCl3喷雾热解制备CeO2的过程具有重要意义。

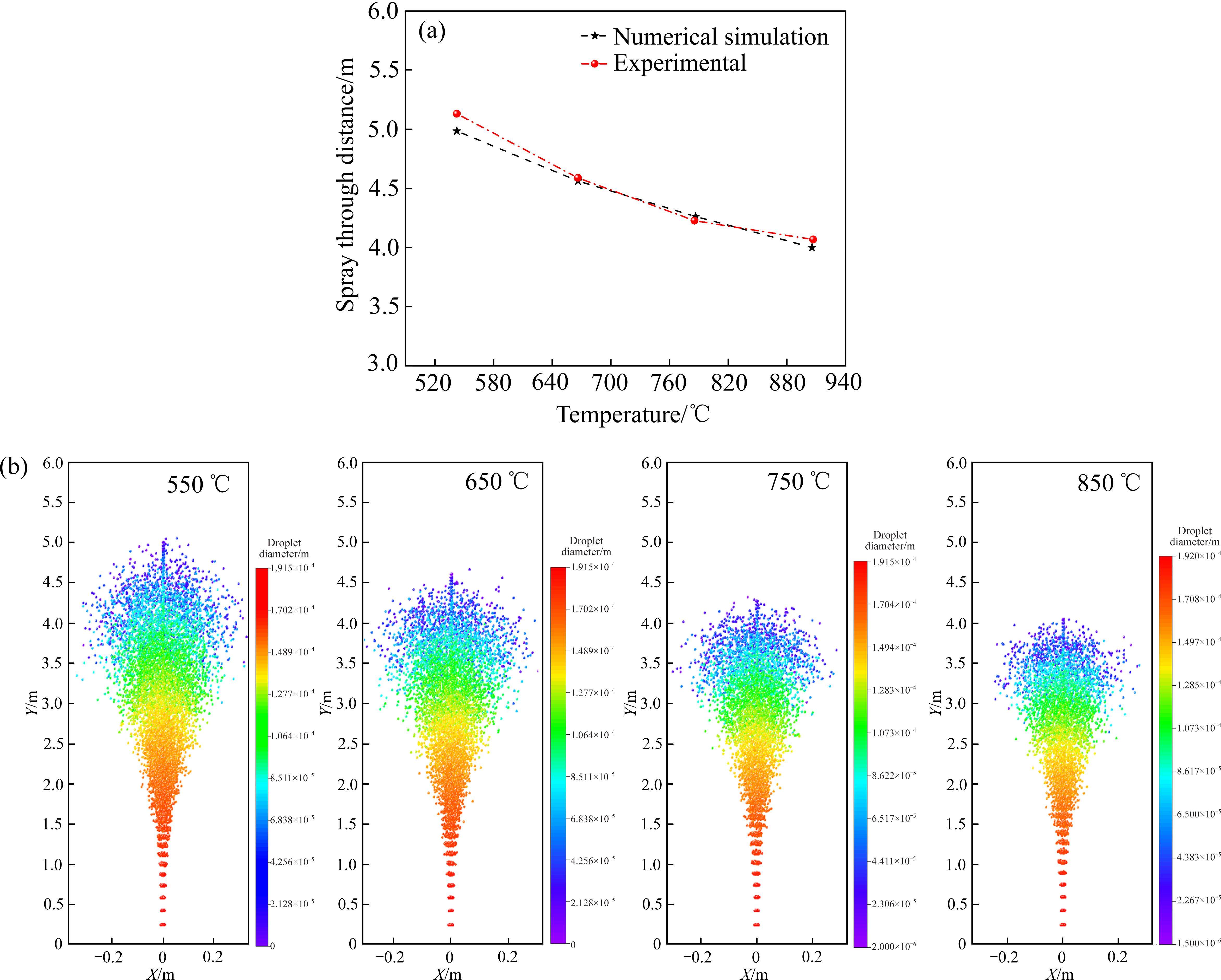

周昕毅等[24]探究了环境温度对最大液喷雾穿距的影响,数值模拟与实验结果的对比如图8所示。实验表明,最大液相贯穿距随着环境温度的升高而明显缩短。

图8所示为喷雾贯穿距数值模拟结果与实验结果对比。由图8(a)可见,模拟结果与实验结果十分贴近,两者符合度较高。图8(b)所示为不同热解温度下喷雾贯穿距的数值模拟结果,观察数据可知,随着热解温度的升高,喷雾的贯穿距呈现出减小的趋势。结合图9所示的单液滴粒径变化拟合曲线,可以发现随着热解温度的升高,液滴蒸发时间显著减少。结合图7所示,湍流强度随着热解温度的升高而增大,热解温度的升高导致液滴数减少。喷雾中最先受到热气流作用的液滴群吸收的热量更多,迅速蒸发成气相,从而导致喷雾能够达到的最大距离缩短。热解温度升高会导致一定范围内流场不稳定,加剧了湍流扰动。如图8(b)所示,随着热解温度的升高,液滴群喷雾贯穿距缩短,说明升高热解温度加速了液滴群的蒸发。

由于喷雾贯穿距的缩短,蒸发后产生的气相反应物数量较其他温度条件下更多。这一变化最终反映在产物CeO2的质量分数上。这些结果揭示了温度对喷雾热解过程及其产物性能的重要影响。

2.1.3 不同热解温度下对液滴直径影响

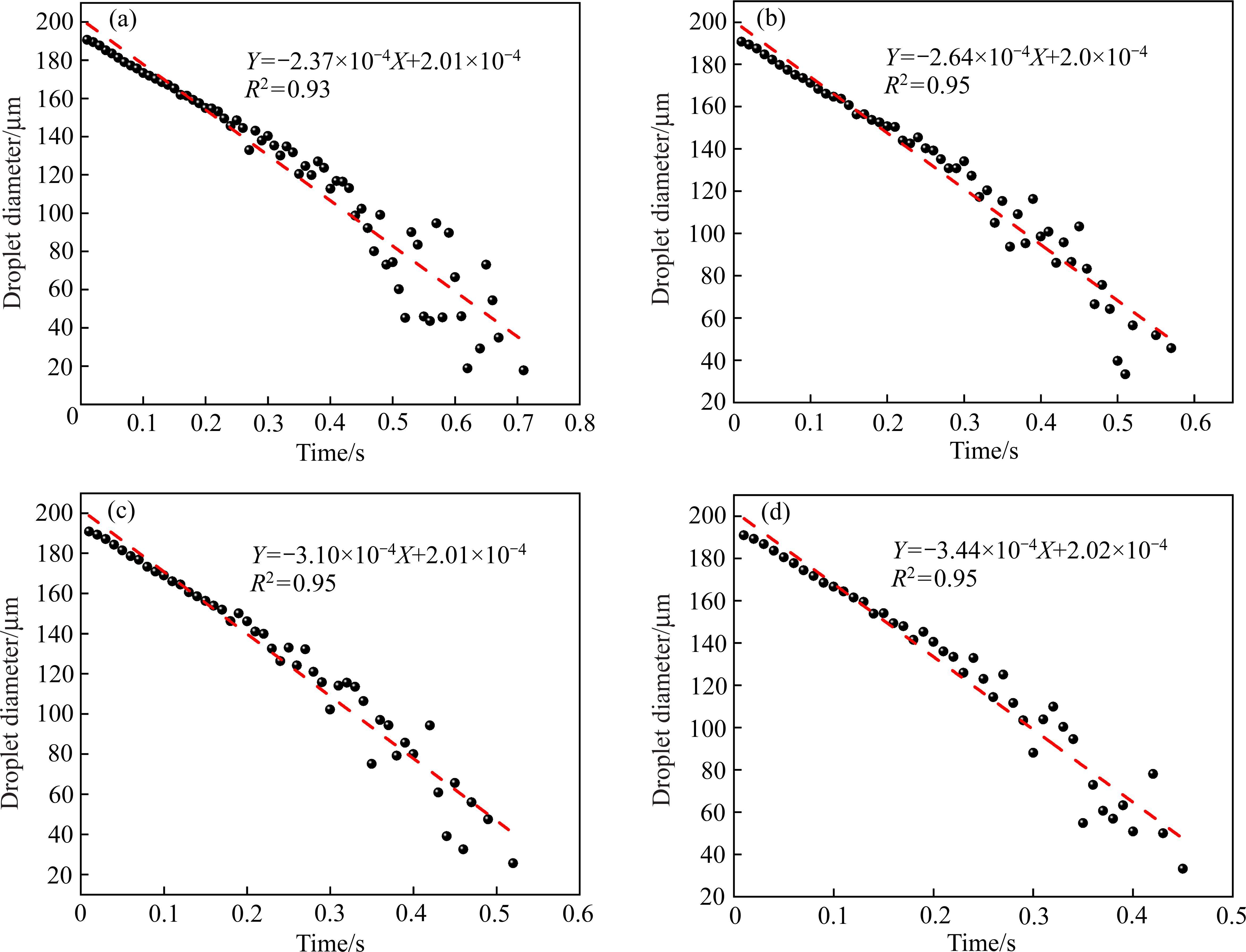

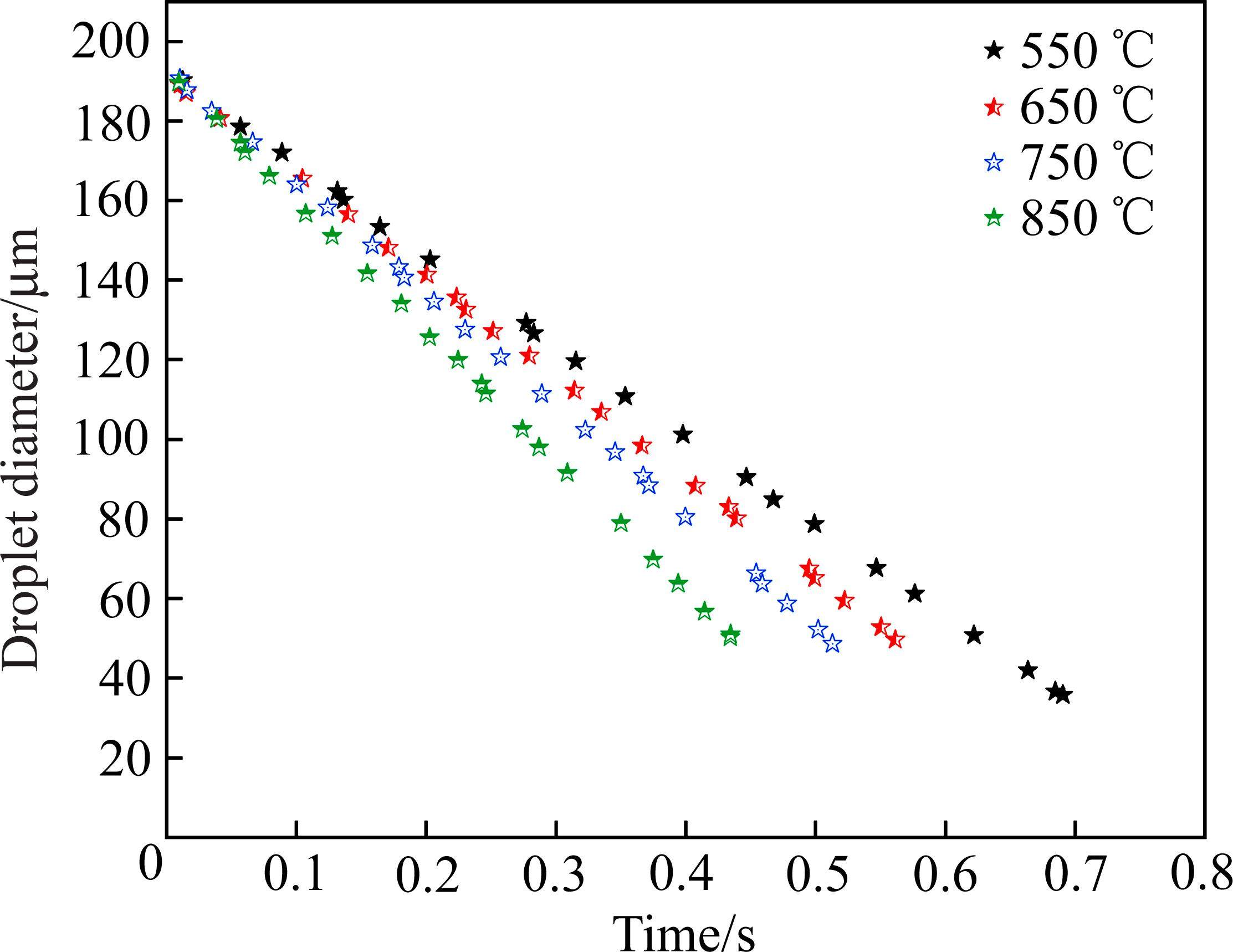

在实际射流喷雾过程中所形成的液滴群是由无数个小液滴组成。研究液滴群的液滴直径变化对后续热解反应制备CeO2很重要。为了定量分析液滴群受热解温度影响后液滴直径的变化,现追踪单个液滴进行分析,结果如图9和10所示。

如图9(a)~(d)所示,通过拟合曲线可以观察到液滴直径随时间的延长而逐渐减小。为比较不同热解温度下液滴直径的变化,本文将图9中四种热解温度下的液滴直径曲线整合在一起,如图10所示。分析图10可以发现,在同一时间点,热解温度较高条件下液滴直径较小,且不同热解温度下液滴直径的变化速率不同。此外,液滴完全蒸发所需的时间也随着热解温度的升高而减少,即热解温度越高,液滴直径的变化速率越快,蒸发时间越短。在四种热解温度条件下,液滴最快完全蒸发所需的时间大约为0.45 s,而最慢蒸发完的时间大约需要0.7 s。产生这一现象的主要原因是液滴与热气流之间存在相对运动,当CeCl3溶液从喷口喷出时,液滴群的速度与周围热空气流速不一致,导致液滴无法跟上气团的湍流脉动,从而产生滑移。在这个过程中,液滴表面与热气流之间的剪切力作用将液滴表面的一部分剥离,增加了液滴与气流的接触面积。由于气流的高温特性,这种剪切力作用加速了液滴的蒸发过程。

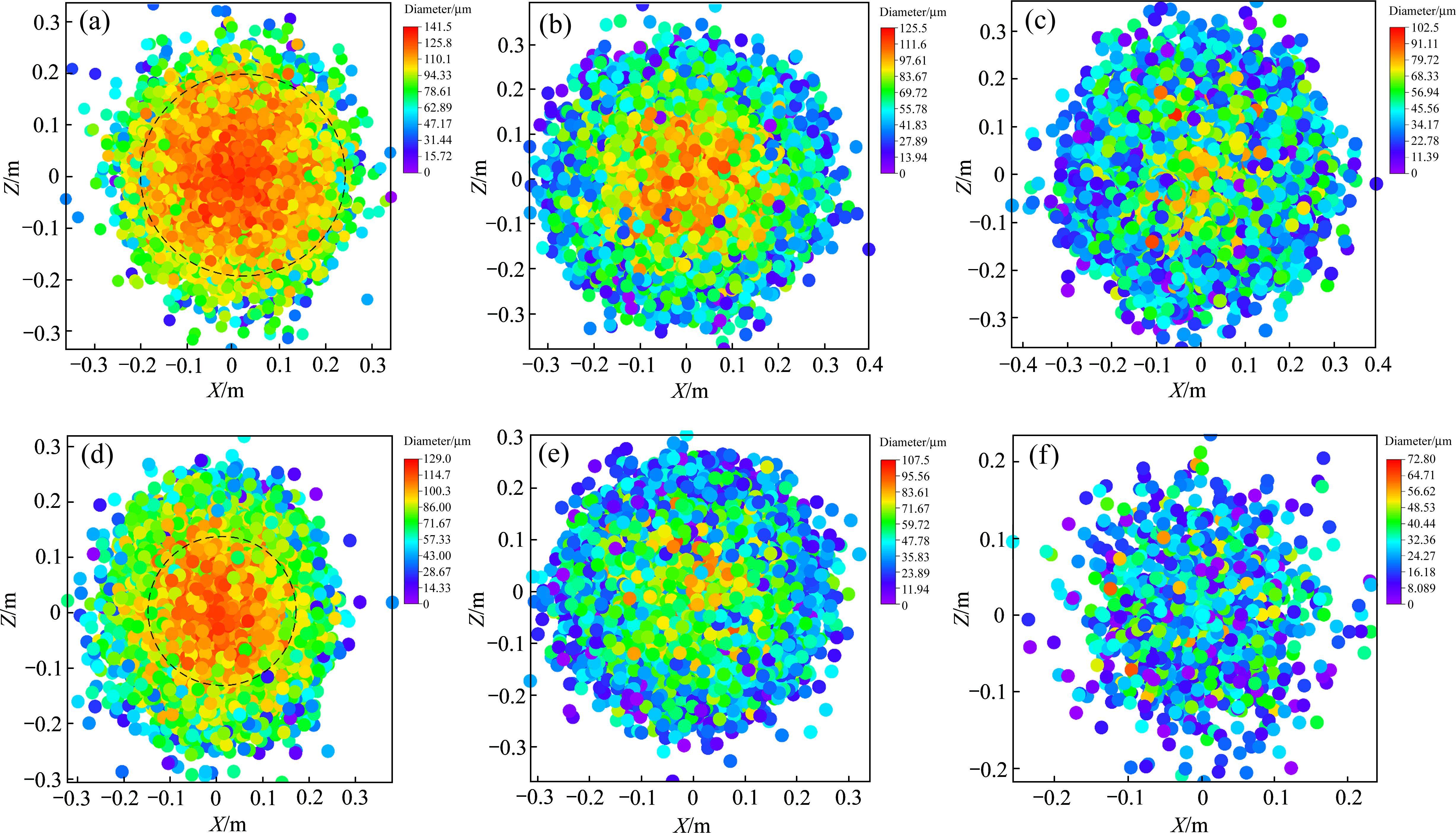

选取三个截面,观察截面上液滴直径的变化情况,如图11所示。在相同温度条件下,随着与喷雾入口距离的增加(见图11(a)~(c)),截面上的液滴直径呈现减小趋势,且在截面中心区域的液滴直径大于边缘区域的液滴直径。产生这一现象的主要原因首先是喷雾核心区的中心区域液滴密度较高,未及时散开,导致无法及时吸收到足够热量,而液滴群外围最先接触到热气流,导致周边的液滴更早吸收足够的热量开始蒸发;其次是由于表面张力的效应,液态韧带(液滴或液膜中拉伸、撕裂形成的细长液体结构)逐步裂解为细小液滴,其流动形态亦转为湍流状态,进一步加剧了液滴的破碎过程,增大了液滴表面与热气流的接触区域,进而促进了液滴的蒸发。

随着与喷雾入口距离的增加(见图11(d)~(f)),液滴群向四周扩散,液滴密度逐渐减小,液滴接触到高温的面积增大,更容易吸收足够的热量进行蒸发。在同一截面上(见图11(a)和(d)),可观察到热解温度越高,处于液滴群边缘的液滴基本蒸发完,而未蒸发完的基本处于区域中心。观察图中颜色,图11(d)中未蒸发的液滴基本存在于虚线框中,而图11(a)中虚线框与图11(d)相比,未蒸发的液滴区域较大。这表明提高热解温度加速了液滴蒸发过程,使得更多的气相能够参与反应,从而增加了产物的生成量。

2.2 不同气流速度下对流场的影响

本次模拟保持其他工况条件不变,只改变边界气流速度大小,分别选取1.0、1.2、1.4和1.6 m/s进行数值模拟探究。

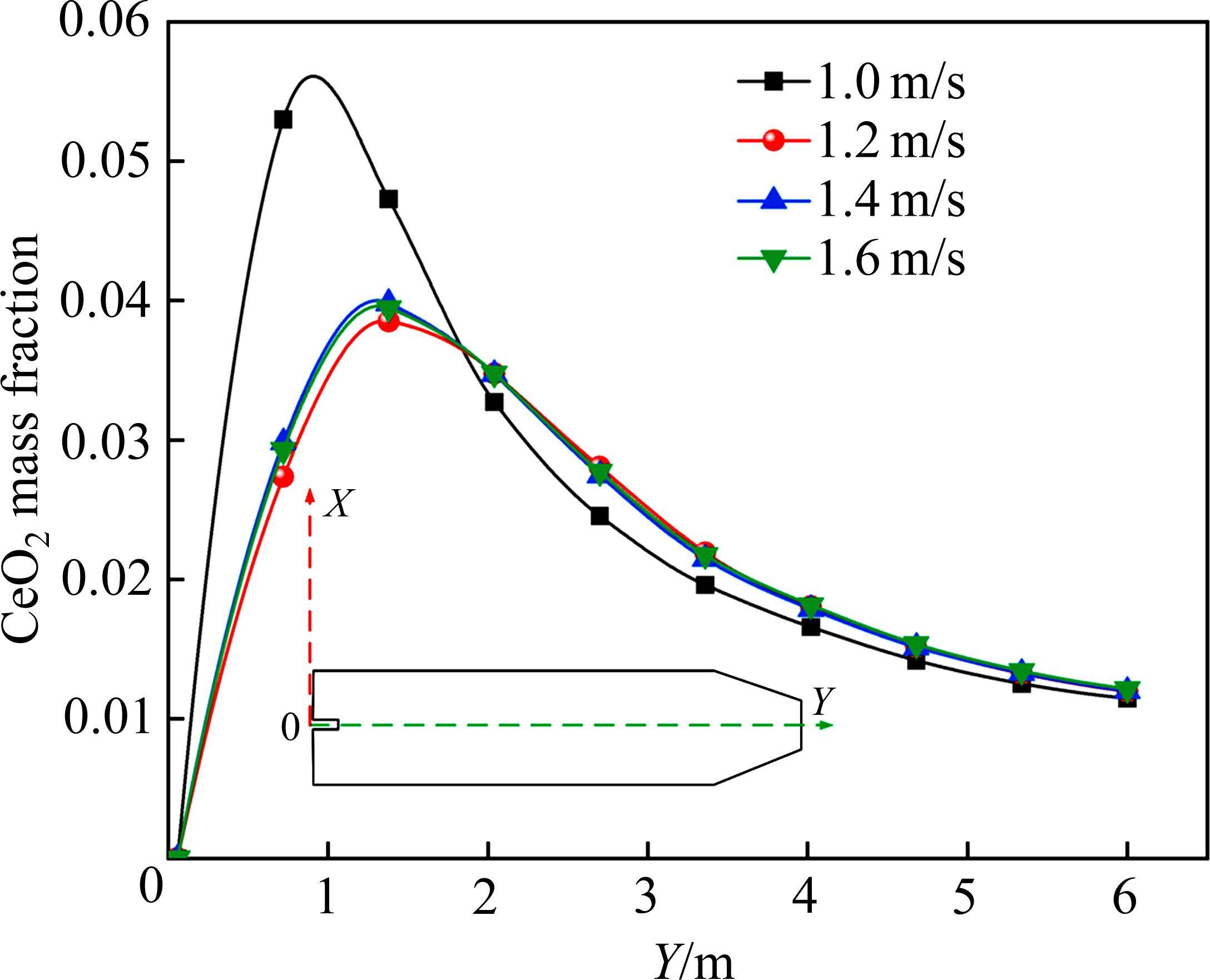

2.2.1 不同气相速度对产物影响

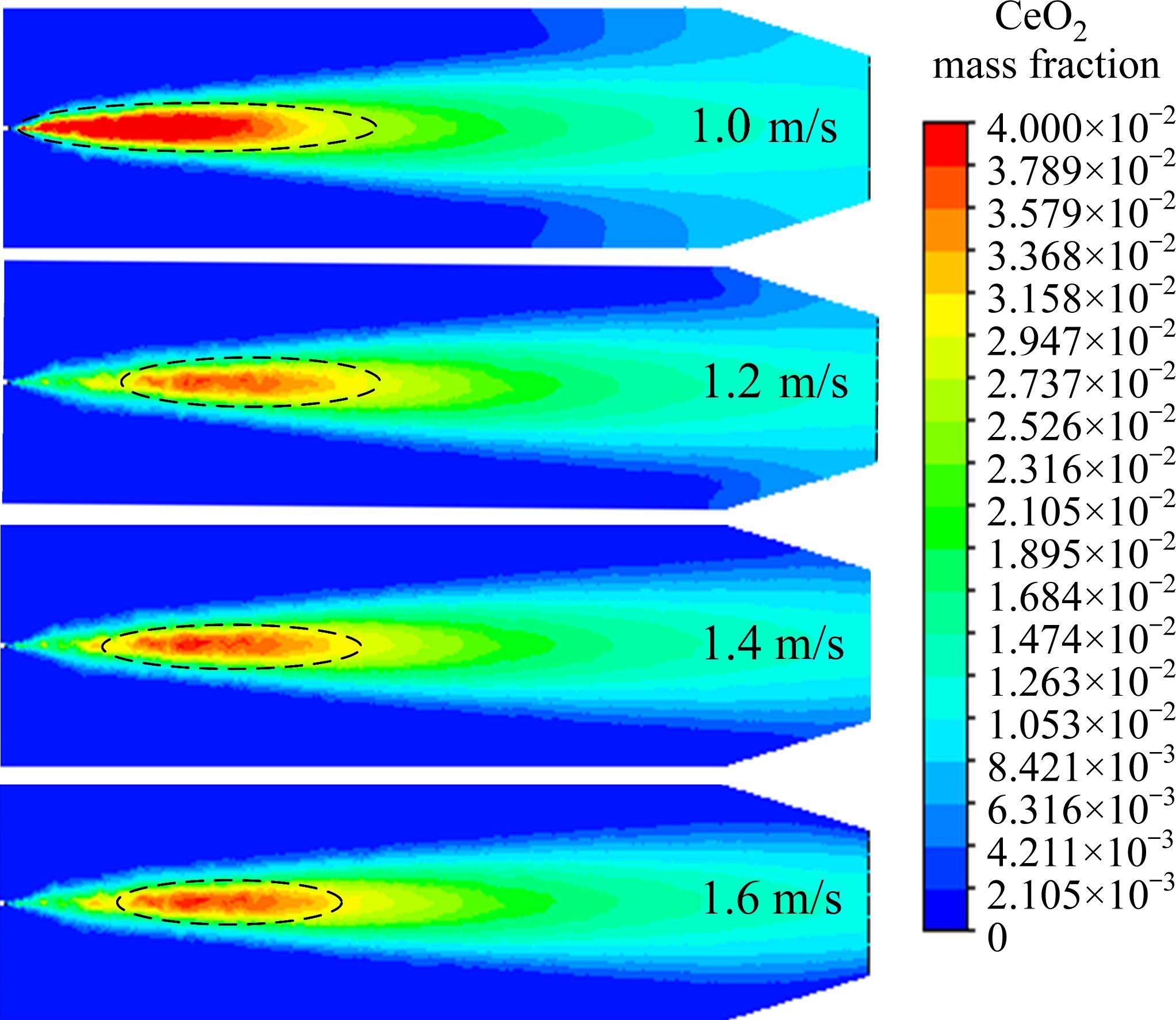

为了探究产物的变化情况,沿着热解室Y轴方向监测一条曲线。图12所示为不同气流速度(1.0、1.2、1.4和1.6 m/s)下,沿反应器中轴线Y轴方向的CeO2质量分数变化。可以看出,CeO2质量分数先增加后减少,大概在1.0 m左右达到峰值,之后逐渐下降。在较低气流速度(1.0 m/s)下,CeO2质量分数的峰值相对较高。这表明在低气流速度下,反应区的湍流较弱,生成的CeO2颗粒在气流中的分散较少,导致颗粒在反应器中轴附近的聚集效应更为明显,因此CeO2质量分数较高。随着气流速度的增加,CeO2质量分数的峰值有所降低。这是由于较高的气流速度加速了流场内物质的流动,生成的CeO2颗粒分散效应加剧,CeO2颗粒更快被带离反应区域,导致CeO2质量分数减少。随着高度增加,CeO2质量分数逐渐下降,这说明气流带动了颗粒向下游扩散,颗粒在反应器中进一步稀释。

图13所示为不同气流速度下的CeO2质量分数分布云图,展示了反应器内CeO2颗粒的质量分数分布,颜色表示不同区域的质量分数。在低气流速度下(1.0 m/s),CeO2颗粒集中在靠近入口的区域。由于气流速度较小,生成的CeO2颗粒未能及时被气流带走,较容易在反应器内局部区域聚集,因此入口附近的CeO2质量分数较高。随着气流速度的增大,CeO2质量分数集中的区域会有向右扩散并延伸的趋势,且集中向下游区域移动。这是因为较高的气流速度使CeO2颗粒更快被带离生成区域,导致整个热解室内生成的CeO2质量分数分布较为均匀。同时,较高气流速度下,CeO2质量分数区域呈现出更加扁平、延展的形态,反映了较高速气流带来的流场的平稳及产物分布的均匀性。

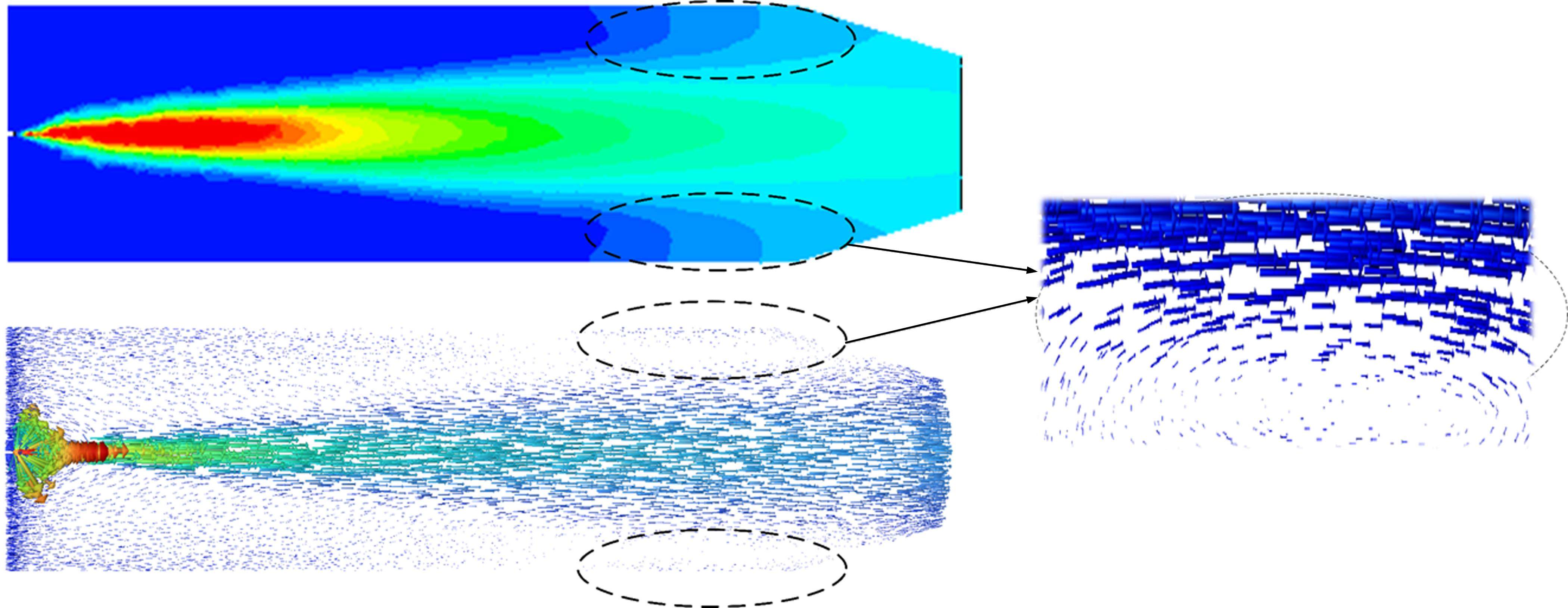

图14所示为热解室内流场矢量图。从图14可以看出,喷雾的流动具有一定的轴对称特性,并且在喷射尾部区域出现了回流或涡流现象。在喷雾区域的下游部分,可能由于气流速度衰减,部分颗粒发生了聚集与回流,这在气体-颗粒反应过程中可能会导致反应时间延长,并形成不同质量分数分布区域。高速流动的喷射中心部分质量分数更高,而边界层附近则由于剪切力较大,湍流使颗粒扩散减弱。

通过以上分析总结得出,这表明在优化气流速度时,不仅需要考虑湍流对混合效率的提高,还需避免过低的气流速度导致颗粒在反应器内滞留或沉积的问题。

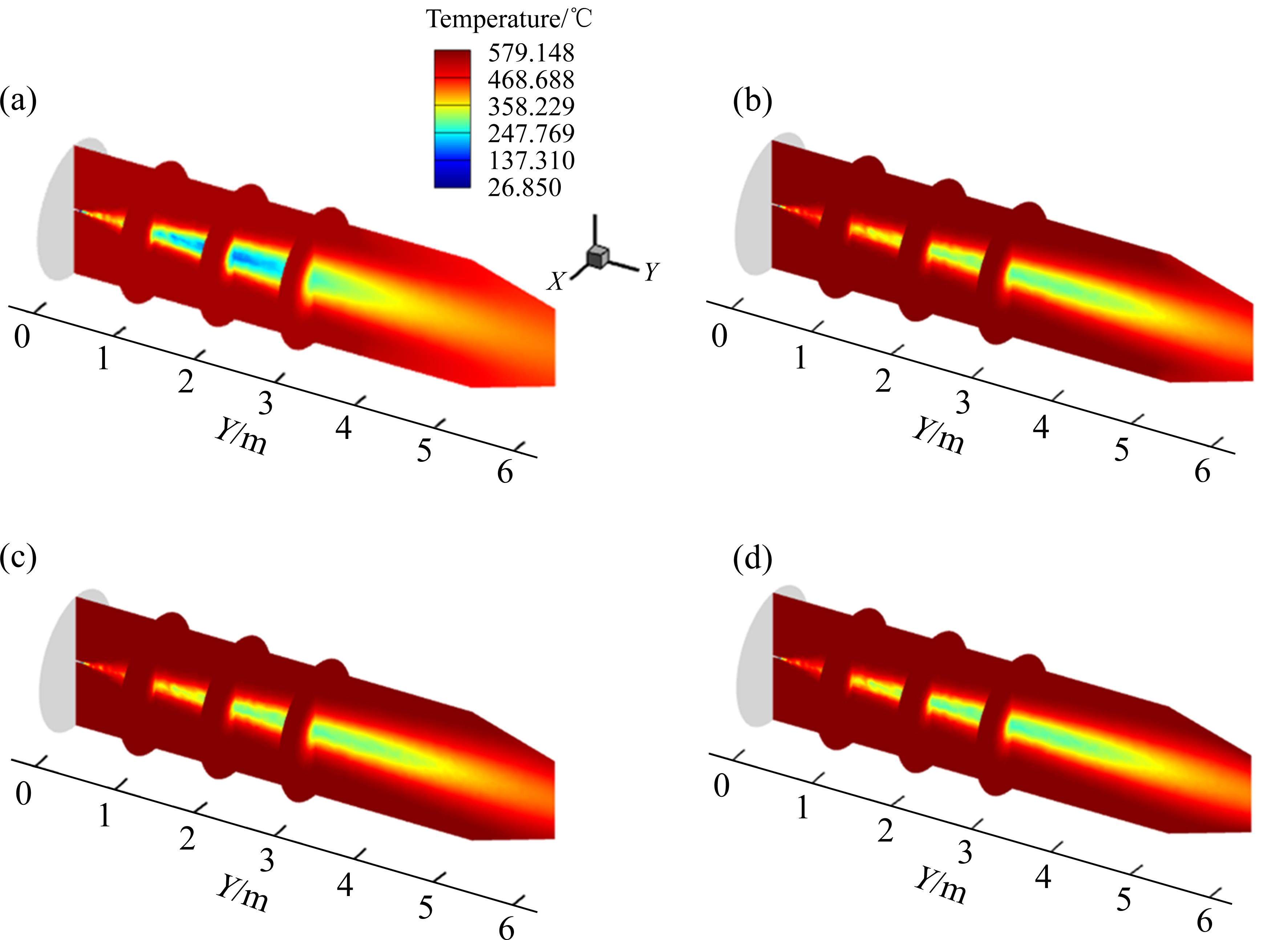

2.2.2 不同气相速度下温度场分布

图15所示为不同气流速度下热解室内温度场的分布情况。从这些云图可以看出,气流速度对温度场的分布具有显著影响,尤其是在喷雾边缘处和核心区域的温度差异明显。随着CeCl3溶液液滴喷入热解室,高温气流迅速包裹喷雾,并在喷雾边缘处首先发生蒸发,说明液滴群与高温气流接触处吸热开始相变。由于喷雾边缘的液滴最早接触高温气流,因此这些区域的温度更高,反映在云图中的颜色更深。气流速度越高,温度场的形状越狭长:核心区域温度场逐渐变窄,并在气流方向上呈现出狭长的形态。这是因为高气流速度增加了喷雾边缘液滴群与气流的剪切力,液滴从核心区域被剥离并扩散到边缘区域。这种扩散增加了液滴与高温气体的接触面积,加快了蒸发过程,进一步均匀了温度分布。在低气流速度条件下,温度场分布较为均匀,中心区域温度梯度明显,表明液滴蒸发相对缓慢。而在较高气流速度条件下,蒸发更加迅速,使温度分布更加集中,导致温度梯度沿喷雾的流向变化不大。

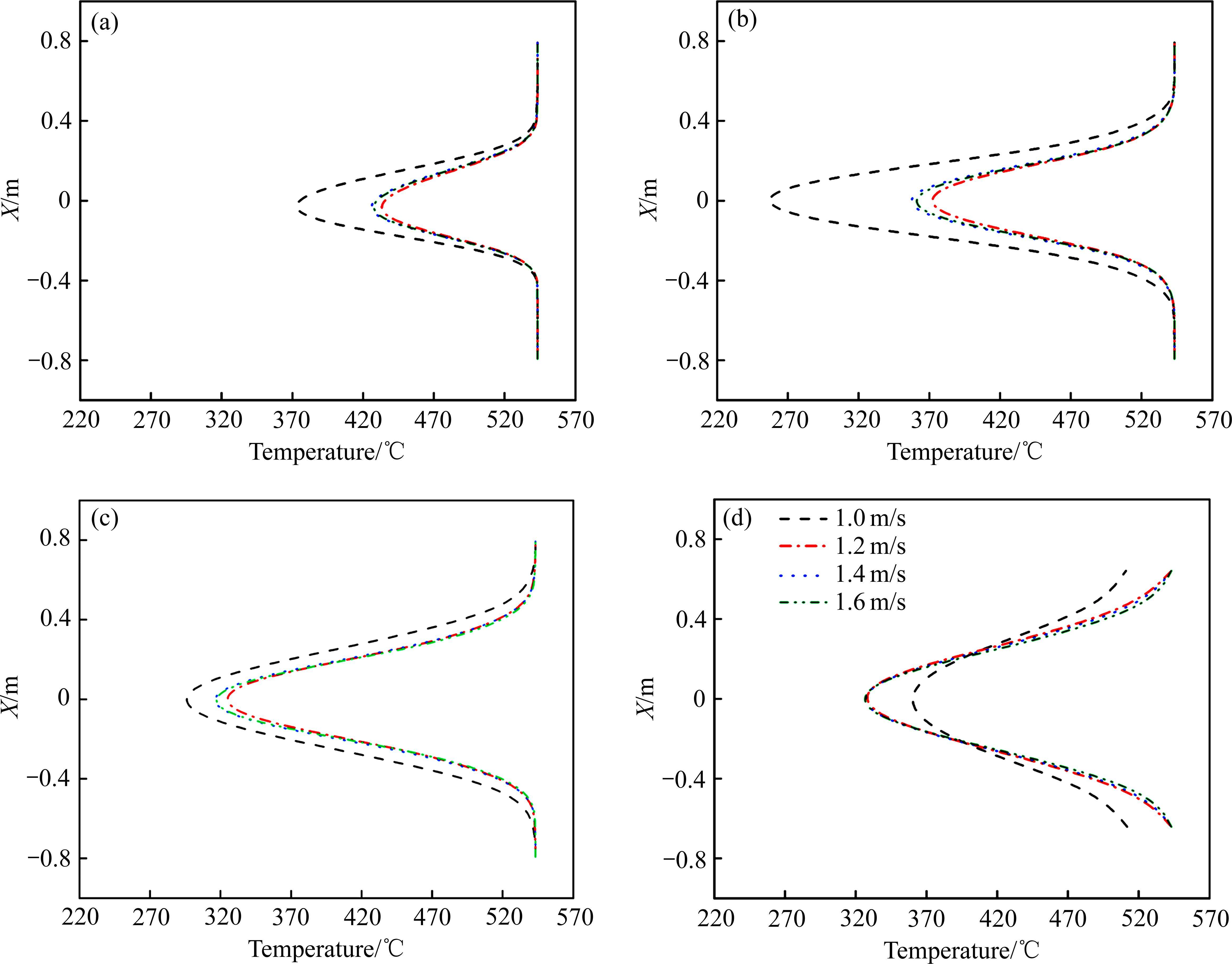

如图16所示,以气流速度为1.0 m/s的情况为例,从截面数据可以看到温度呈现先下降再上升的趋势。例如,温度在一定区域内(见图16(a)~(c))先从370 ℃下降到270 ℃,再上升到300 ℃左右。这反映了喷雾内部复杂的热量交换过程,喷雾液滴群在气流作用下发生相变,相变过程中吸收了热量,导致温度在这一段区域内下降。蒸发产生的气相参与到后续的热解反应,而热解反应会继续吸收部分热量,进一步影响温度变化。在接近热解室出口区域(见图16(d)),发现气流速度较低时,温度峰值较高(370 ℃);而气流速度较高时,温度峰值较低并且温度峰值一致。这是由于气流速度较低时,温度场在热解室内分布较均匀,尤其越靠近出口区域处,温度场分布较广。当气流速度增大时,回流现象减弱,气流更加顺畅地向出口方向流动,减少了温度梯度的波动,温度梯度不再明显。

3 结论

1) 本文采用离散相与化学反应耦合仿真模拟喷雾热解反应过程,结果发现,在热解温度为850 ℃时,产物CeO2质量分数最大,为0.045;在热解温度为550 ℃时,产物CeO2质量分数最小,为0.035。热解温度为850 ℃时,雾贯穿距最小,最小约4.1 m;热解温度为550 ℃时,喷雾贯穿距最大,为5.0 m。液滴直径与温度呈负相关,温度越高,液滴直径越小。

2) 探究气流速度对产物CeO2分布以及温度场的影响,发现气流速度较低时,产物大量累积在入口附近处,并且部分颗粒发生了聚集与回流,这在气体-颗粒反应过程中可能会导致反应时间延长,并形成不同浓度分布区域。

3) 随着气流速度不断增大,入口附近产物累积逐渐减少。随着气流速度的增大,气流更加顺畅地向出口方向流动,减少了温度梯度的波动。在较低气流速度条件下,出口区域回流明显,同时温度分布趋于均匀,温度梯度比较明显。

吕超, 张录录, 周佟, 等. 喷雾热解制备氧化铈过程的数值模拟[J]. 中国有色金属学报, 2025, 35(1): 209-221. DOI: 10.11817/j.ysxb.1004.0609.2024-45101

LÜ Chao, ZHANG Lulu, ZHOU Tong, et al. Numerical simulation of process of preparing cerium oxide by spray pyrolysis[J]. The Chinese Journal of Nonferrous Metals, 2025, 35(1): 209-221. DOI: 10.11817/j.ysxb.1004.0609.2024-45101