YEH等[1]基于构成合金的组元数将高熵合金(HEAs)定义为由五种或五种以上的组元按照等摩尔比或近等摩尔比组成,每种组元的摩尔分数在5%~35%之间。当混合熵(ΔSmix)≥1.5R(R为摩尔气体常数)时为高熵合金(组元数量≥5);当ΔSmix在R~1.5R之间时为中熵合金(组元数量2~5);当ΔSmix<R时为低熵合金(组元数量≤2)[2]。如NiCoCrFe和NiCoCr合金的混合熵值分别为1.39R和1.10R,均为典型的中熵合金,而NiCo合金的混合熵值为0.69R,是典型的低熵合金。目前,具有优异性能的多主元合金已经得到了广泛研究[3-16]。

由于多主元合金具有较高的熵值和较低的混合吉布斯自由能,抑制了金属间化合物的形成,使多主元合金更倾向于形成单相固溶体结构[1, 3],如面心立方(Face-centered cubic, FCC)的CrMnFeCoNi[3]、FeCoCrNi[4]、CoCrFeNiCu[1]、CoFeNiCuV[5]、MoCr- FeNiCu[6]等合金、体心立方(Body-centered cubic, BCC)的MoNbTaW[7]、AlCoCrFeNi[8]、CoCrFeNiA0.25[9]、CoCrNiCu0.5Al[10]、CoCrFeNiCu0.5Al[11]等合金及以及密排六方(Hexagonal close-packed, HCP)的DyGd-HoLaTbY[12]、DyErGdHoLuScTbY[12]、ErGdHoLa-TbY[12]、MoNbTaVW[15]等合金。由于多主元的特性,多主元合金表现出了高强度[17]、高硬度[18]、高耐磨性[19]、良好的热稳定性[20]、良好的耐腐蚀性[21-22]以及优异的低温韧性[23]等独特的力学性能[16]。

单相FCC结构多主元合金具有较高的塑性和断裂韧性[3, 23-24],如CuCrFeMnNi系列合金[24]和FeCoNiCrMn系列合金[25]等。然而,与BCC结构的MoNbTaW[7]、NbMoTaTiNi[26]、AlCoCrFeNi[8]等多主元合金相比,FCC结构的多主元合金具有更高的塑性,但强度和硬度均较低[27-29]。已有的研究表明,AlCoCrFeNi2.1[30]、CoCrFeNiNb0.5[31]、CoCrFeNiHf0.4[32]、Co2Mo0.8Ni2VW0.8[33]和CoCrFeNiZr0.5[34]等合金的显微组织均由FCC相和金属间化合物相(IMC相)组成,如B2相、Laves相和μ相等。这些具有双相组织的中熵/高熵合金具有优异的综合力学性能[35-39],其原因是在变形过程中,具有高塑性的FCC相提供了双相合金的塑性,而具有高强度的IMC相提供了双相合金的强度和硬度。因此,具有高强度、高延展性的FCC+IMC双相中熵/高熵合金的成分设计一直备受关注。

综上所述,FCC相是高性能双相中熵/高熵合金中重要的组成相。因此,通过强化FCC相,有望进一步提高双相中熵/高熵合金的强度。同时已有的研究结果表明,FCC结构多主元合金的力学性能(如强度和硬度)与其主元数量和混合熵并不是正相关的,而是与合金元素的种类、晶格常数、原子半径、电负性、弹性模量、晶格畸变程度和层错能等密切相关[40]。例如,GALI等[41]发现,将主元素数量从4个(CrFeCoNi)增加到5个(CrMnFeCoNi)对多主元合金的屈服强度几乎没有影响。WU等[42-43]研究了6种FCC结构多主元合金,其硬度和强度大小顺序均为CrCoNi>CrFeCoNi>MnCoNi>MnFeNi>FeCoNi>CoNi,即多主元合金的硬度和强度不与组元数量呈正相关。LAPLANCHE等[44]、ZHANG等[45]、GLUDOVATZ等[46]的研究结果也表明,CrCoNi合金的强度和硬度均高于NiCoCrFe和CrMnFeCoNi合金[47]。此外,OKAMOTO等[48]的研究结果表明,与CrMnFeCoNi合金相比,CrCoNi合金具有更低的层错能。

尽管目前针对FCC结构多主元合金的力学性能已开展较多的研究工作,然而大部分工作均以多晶合金为研究对象[42-47, 49]。但值得注意的是,多晶合金的强度在室温下与合金的晶粒尺寸密切相关,即合金的屈服强度与晶粒尺寸呈反相关(Hall-Petch方程)[50-51]。例如,针对FeCrNiCoMn[52]、Al0.1CoCrFeNi[53]、CrCoNi[54]、CrCoNi-3Al和CrCoNi-3Mo[49]等多个FCC结构多主元合金的研究结果表明,合金的屈服强度随着晶粒尺寸的细化而显著增大。值得注意的是,与多晶材料相比,单晶材料的力学性能不会受到晶粒尺寸与晶界等因素的干扰,这可为探索FCC结构多主元合金力学性能的影响因素提供更清晰的视角。

本文研究了具有[001]取向的Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金的室温压缩及拉伸性能、显微硬度和弹性模量等力学性能。建立了FCC结构多主元合金元素种类、晶格常数、原子半径、电负性、弹性模量、晶格畸变及层错能与固溶强化程度之间的关联,进而为FCC+IMC双相HEAs/MEAs的高强度合金设计提供理论依据。同时,建立了关于FCC结构多主元合金固溶强化程度的固溶强化模型。

1 实验

本实验选用纯度为≥99.9%的Ni、Co、Cr、Fe金属元素作为原料,利用真空感应熔炼炉制备了纯Ni、NiCo、NiCoCr和NiCoCrFe合金的母合金,并利用定向凝固技术+选晶法制备了[001]取向的Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金试棒(直径为15 mm),温度梯度为40 K/cm,抽拉速率为5 mm/min,并筛选出[001]取向10°以内的单晶试棒。利用TESCAN MIRA3型场发射扫描电子显微镜(FE-SEM)观测抛光后的铸态组织背散射电子(BSE)像,BSE像是对抛光态试样直接进行观察,并利用FE-SEM附带的能谱仪(EDS)测定了元素的含量,每个样品测5个点,取平均值。用Bruker D8 ADVANCE型X射线衍射仪(XRD)对样品进行了物相分析,靶材为Cu靶,2θ角为45°~57°,扫描速率为1 (°)/min。用HMV-T2型维氏显微硬度计测定了合金的显微维氏硬度,载荷为9.8 N,保载时间为15 s,每个样品检测5次显微硬度,取其平均值,以确保测量结果的精确度。采用INSTRON 3382型万能力学性能试验机测试了实验合金的室温压缩与室温拉伸性能,压缩试样的尺寸为d 3 mm×5 mm的圆柱状试样;拉伸试样为工作段长度为12.5 mm×2 mm的板状试样,压缩试验和拉伸试验的应变速率均为1×10-3 s-1,通过计算实验合金的拉伸应力-应变曲线中弹性变形部分的斜率,可获得实验合金的弹性模量。

2 实验结果

2.1 显微组织、成分、晶体结构与晶格常数

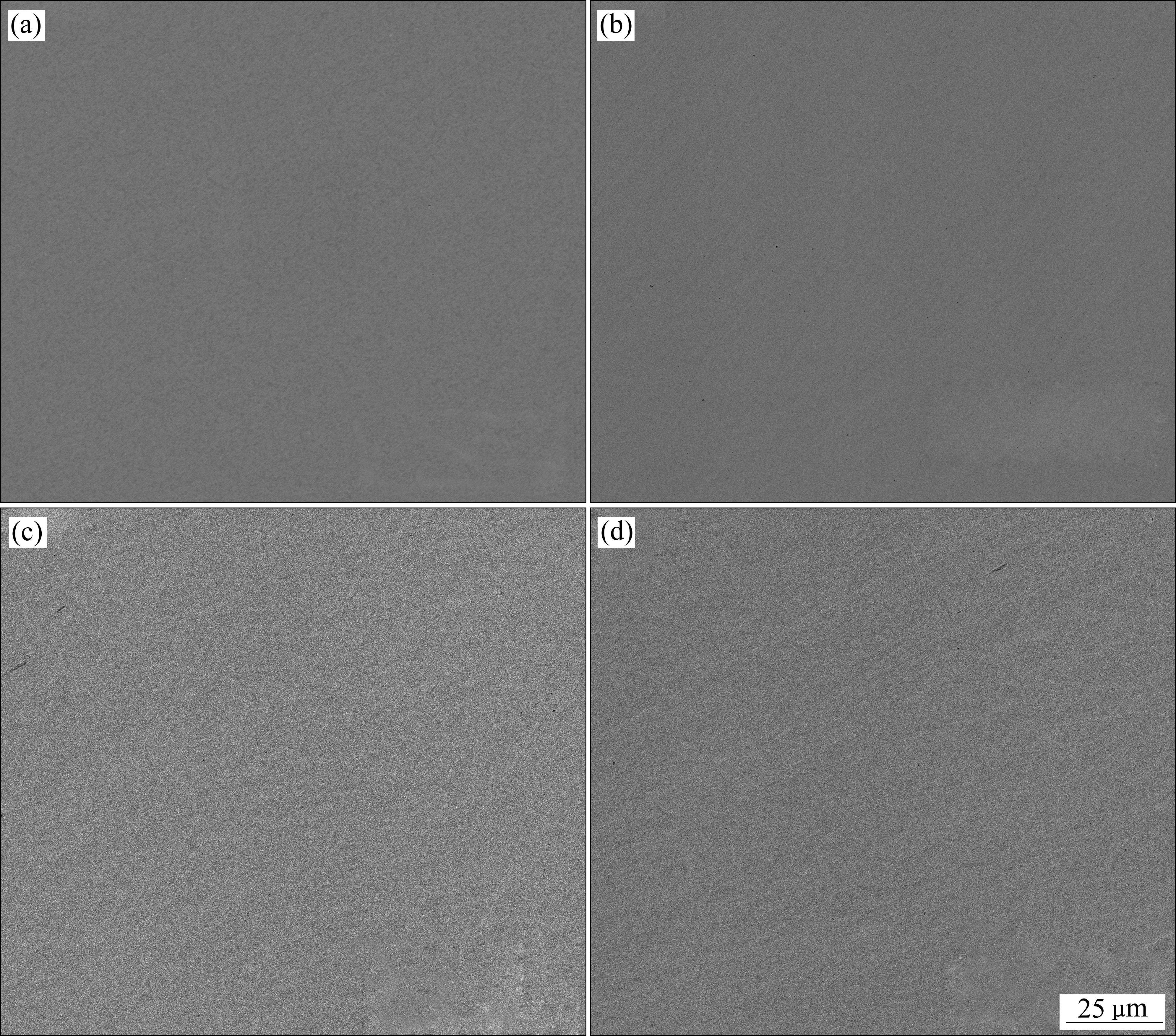

图1和表1所示分别为Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金的显微组织和成分。从图1可以看出,合金的组织均匀分布,无明显的显微偏析,且未发现其他相。同时如表1所示,EDS测定结果表明,合金的实际成分与名义成分接近。

| Single crystal | Mole fraction/% | |||

|---|---|---|---|---|

| Ni | Co | Cr | Fe | |

| NiCoCrFe | 25.8 | 25.8 | 24.1 | 24.4 |

| NiCoCr | 33.2 | 34.2 | 32.7 | - |

| NiCo | 48.7 | 51.3 | - | - |

| Ni | 100.0 | - | - | - |

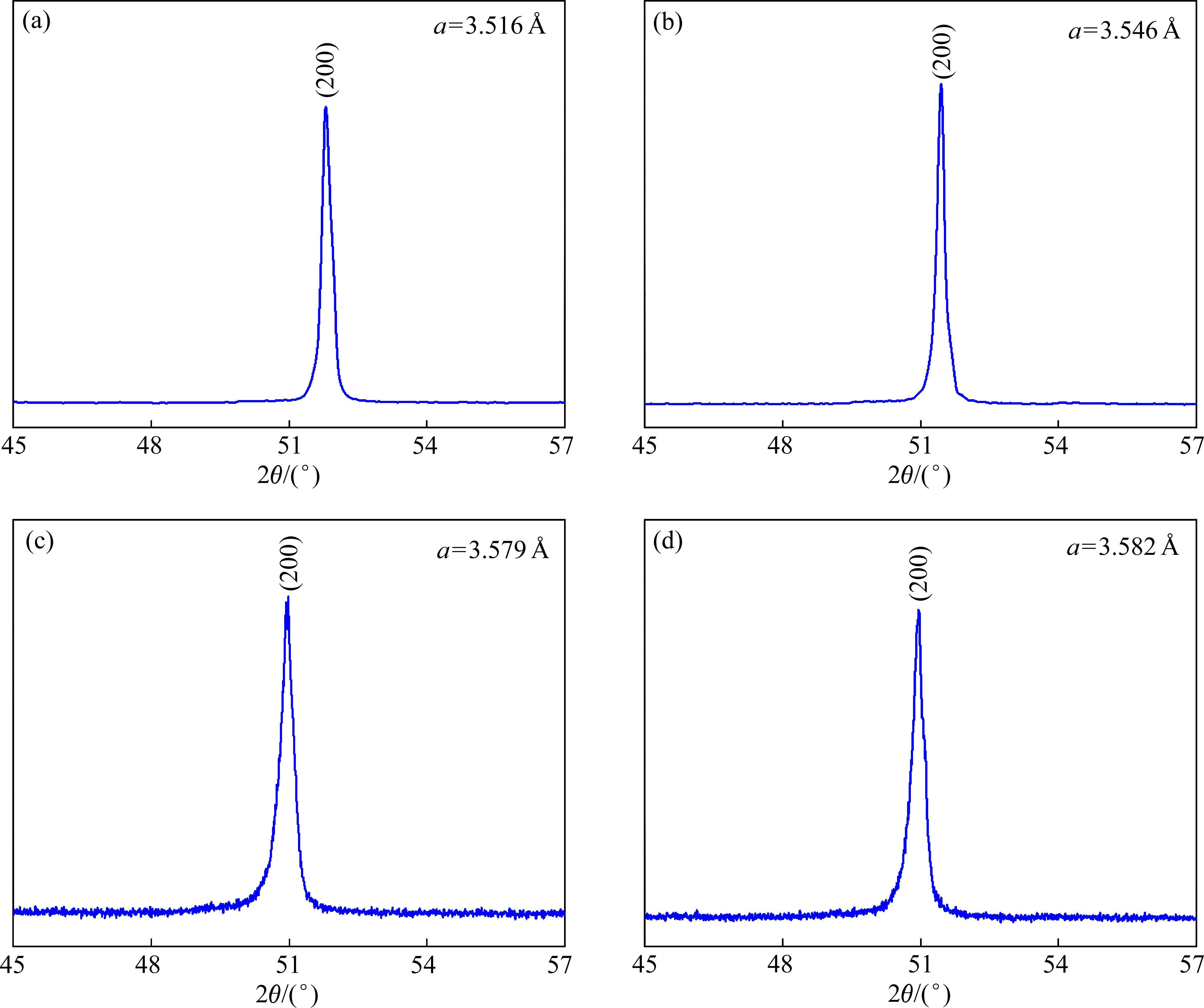

图2所示为对铸态合金的XRD谱和晶格常数。结合EDS结果(见表1)及合金的显微组织(如图1)可知,Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金均为单相FCC固溶体。如图2所示,4种单晶合金最强的衍射峰均位于(200)面,相应的晶格常数显示在每个衍射图的右上角。同时,晶格常数的大小顺序为Ni<NiCo<NiCoCr<NiCoCrFe,即晶格常数随主元素数量的增加而增大。

2.2 室温压缩性能

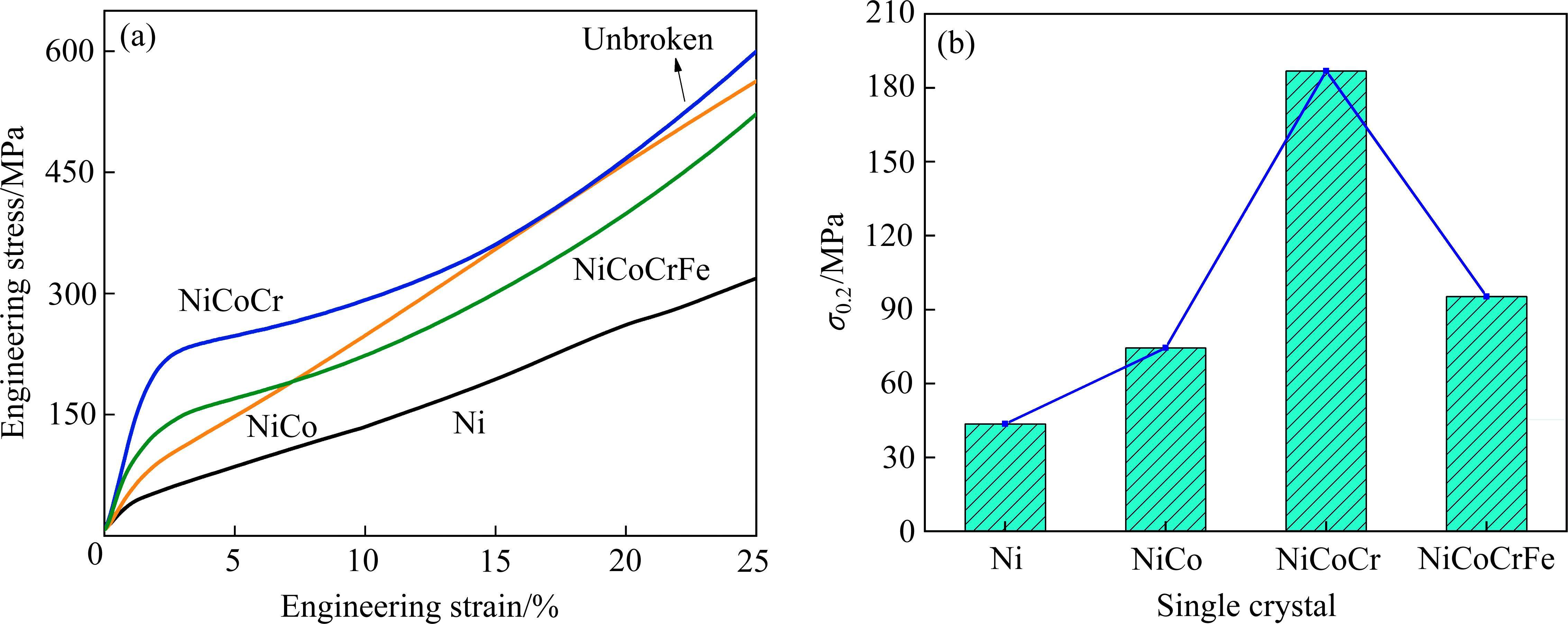

图3所示为Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金室温压缩的应力-应变曲线和压缩屈服强度。由图3(a)可知,4种单晶试样在压缩过程中均未发生断裂,即均具有良好的塑性。由图3(b)可知,4种单晶的屈服强度的顺序为NiCoCr>NiCoCrFe>NiCo>Ni,即单晶试样的压缩屈服强度与合金的主元数和晶格常数不具备线性关系,表明单相FCC结构[001]取向多主元合金的强度不仅取决于主元数量和晶格常数,同时受到其他因素的影响。同时,WU等[42]的研究结果也表明,三元CrCoNi合金的屈服强度高于四元NiCoCrFe和五元CrMnFeCoNi合金。该研究结果与之一致。

2.3 室温拉伸性能

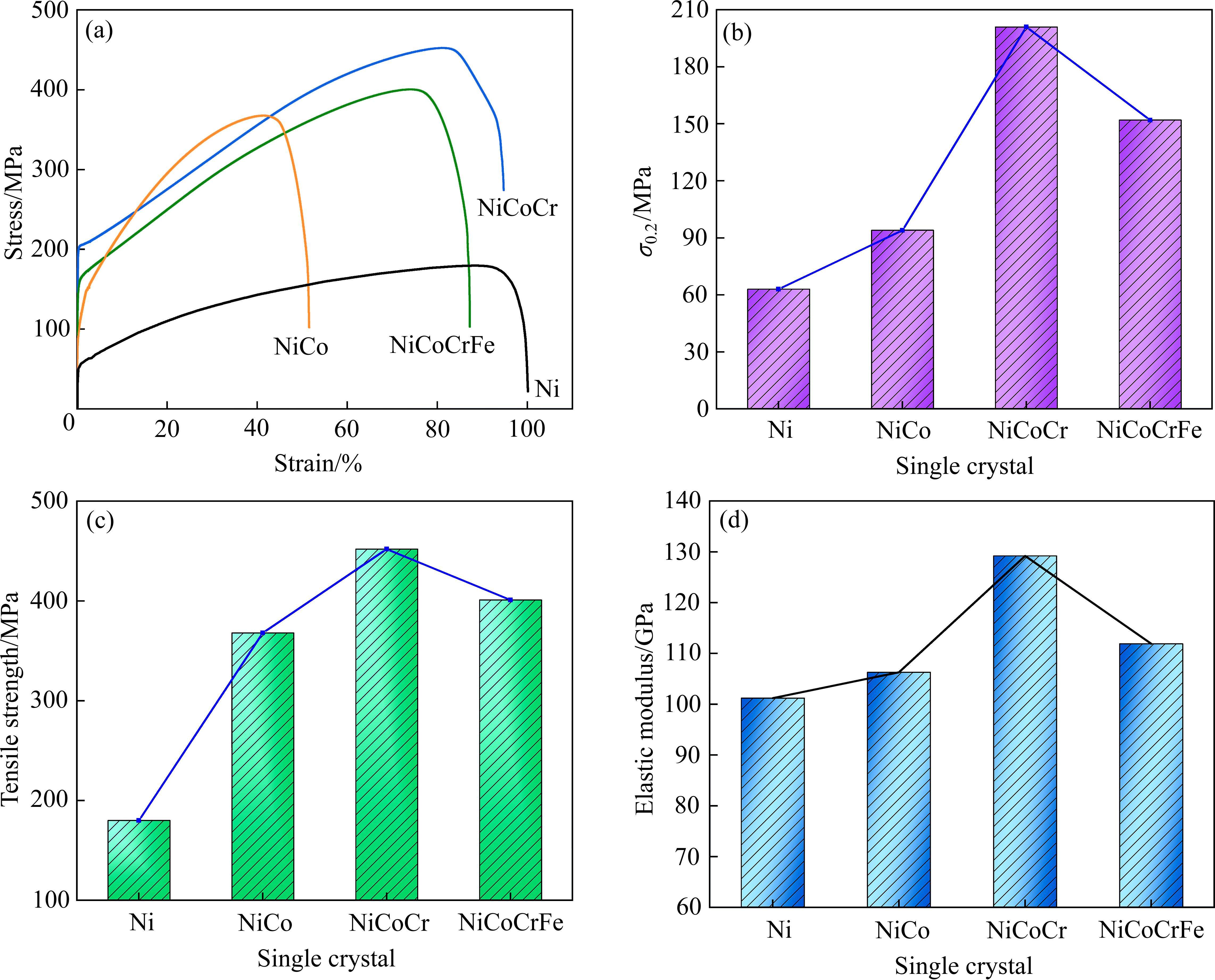

图4所示为Ni单晶、NiCo、NiCoCr、NiCoCrFe单晶合金室温下的拉伸断裂应力-应变曲线、拉伸屈服强度、抗拉强度与弹性模量。由图4可知,NiCoCr单晶合金具有最高的屈服强度(201.0 MPa)、强度(452.0 MPa)以及弹性模量(129.2 GPa)。同样,ICHITSUBO等[55]和SIEBÖRGER等[56]的研究结果表明,室温下TMS-26[55]和CMSX-4合金[56]中γ相[001]方向的弹性模量分别为121.8 GPa和139.0 GPa。

由图4(b)~(d)可以看出,4种单晶的屈服强度、抗拉强度以及弹性模量(通过拉伸试验测量)的顺序均为NiCoCr>NiCoCrFe>NiCo>Ni。与4种单晶压缩性能类似(见图3(b)),其拉伸性能同样与主元数量和晶格常数不具备线性关系。再次表明单相FCC结构多主元合金的强度不仅取决于主元数量和晶格常数,而且还受到合金其他参数性能的影响。

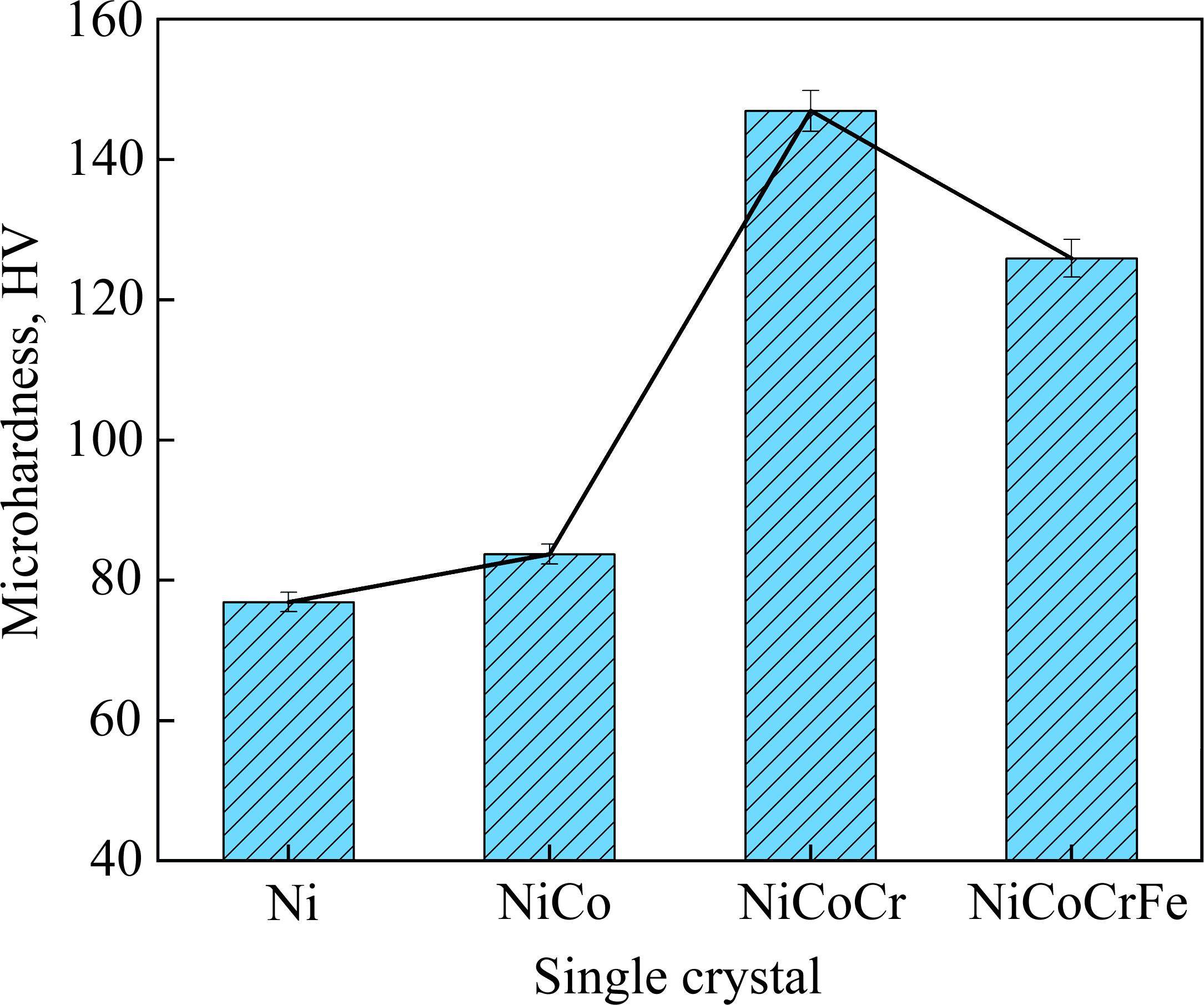

2.4 显微硬度

图5所示为Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金的显微硬度。由图5可以看出,单晶合金的显微硬度的大小顺序为NiCoCr>NiCoCrFe>NiCo>Ni,该实验结果与压缩屈服强度、拉伸屈服强度以及抗拉强度的规律一致。与本文的研究结果类似,WU等[42-43]研究发现,在NiCo和FeNiCo合金中加入Cr元素可以显著地提高FCC结构多主元合金的固溶强化程度,而在纯Ni和FeNi合金中加入Co元素对固溶强化程度的影响较小,这是由Cr元素的固溶强化效果相对较强。CANTOR等[3]和YEH等[357]研究发现,NiCoCr合金的硬度高于NiCoCrFe合金,进一步表明FCC结构多主元合金的固溶强化程度与主元数量和晶格常数并不具备线性关系。

3 分析与讨论

综上所述,Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金的压缩及拉伸屈服强度、抗拉强度、弹性模量和显微硬度顺序均为NiCoCr>NiCoCrFe>NiCo>Ni(见图3~5)。上述结果表明,FCC结构多主元合金的固溶强化程度不仅取决于主成分的数量与合金的混合熵值,而且还受到晶格常数、合金元素的原子半径、电负性、弹性模量和层错能等多个因素的影响[40]。

3.1 合金的晶格常数、原子半径和电负性差

已有的研究结果表明,FCC结构多主元合金的固溶强化程度与晶格常数、原子半径和电负性差密切相关,即晶格畸变程度随着晶格常数、原子半径和原子间电负性差的增大而增大[58-59]。同时,晶格畸变增加了位错运动的阻力,从而提高了多主元合金的强度和硬度[43]。

表2给出了本研究测量的Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金和Ni、NiCo、NiCoCr和NiCoCrFe多晶合金的晶格常数[60, 47]。由表2可知,合金的晶格常数随主元素数量的增加而增加,晶格常数与强度和硬度具有不同的规律(见图3~6)。因此,在FCC结构[001]取向多主元单晶合金中,晶格常数不是固溶体强化程度的主控因素。

同时,除晶格常数以外,原子半径差和电负性差也可以用来表征多主元合金的固溶强化程度[5]。多主元合金的原子半径差(δ)[61]可计算如下:

式中:ri是第i种原子的半径;ci是第i种原子的摩尔分数。

式中:

表2给出了Ni、Co、Cr、Fe元素以及Ni、NiCo、NiCoCr、NiCoCrFe单晶/多晶的原子半径[63]和电负性[64]。由表2可知,由于Cr原子的原子半径最大,电负性最小,NiCoCr单晶合金的原子半径差和电负性差最大,表明NiCoCr单晶合金的晶格畸变和固溶强化程度最大。与之类似,DING等[65]研究发现,在CrMnFeCoNi合金中以Pd取代Mn后,屈服强度几乎提高了一倍,其原因为Pd原子与其他原子的尺寸和电负性差异更大,从而显著提高了固溶强化程度。综上所述,具有[001]取向的FCC多主元单晶的固溶强化程度与原子半径差和电负性差呈正相关。

3.2 固溶强化模型

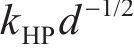

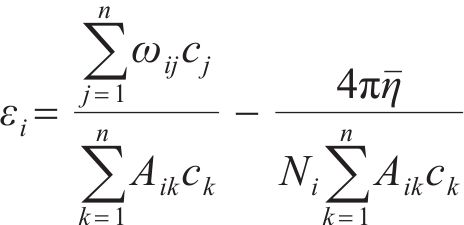

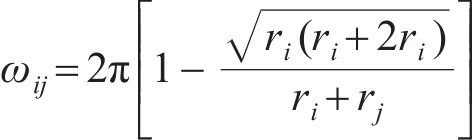

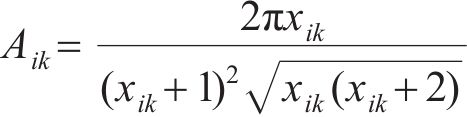

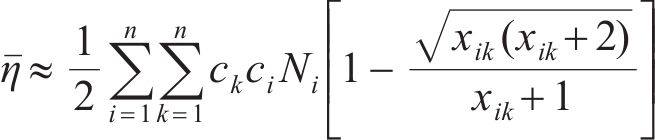

对于FCC结构的多主元合金,合金的屈服强度(

式中:M为FCC结构合金的Taylor因子;

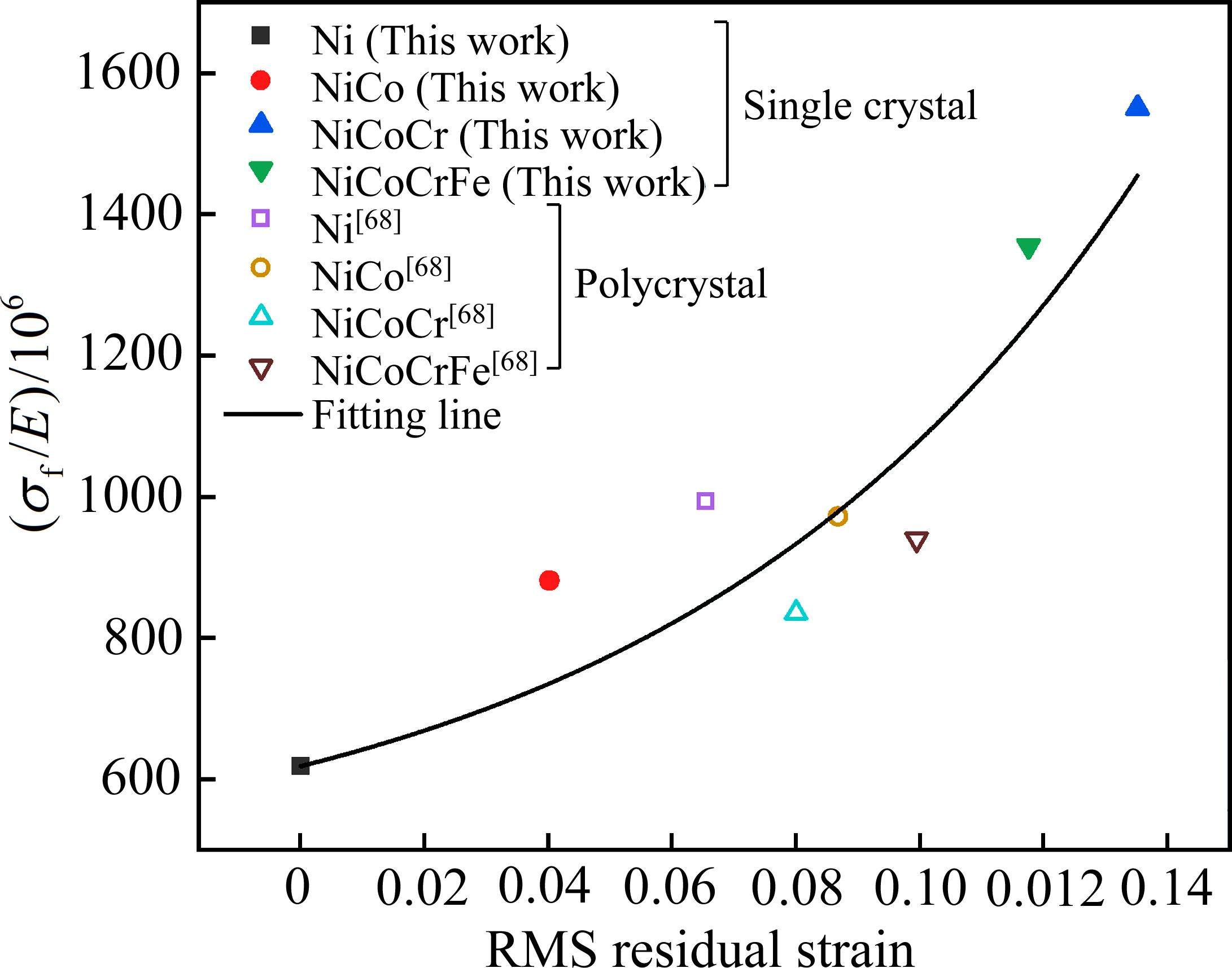

然而,与多主元合金的屈服强度相比,

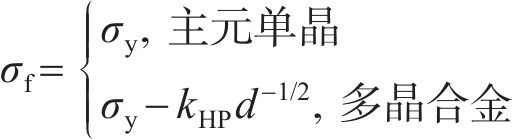

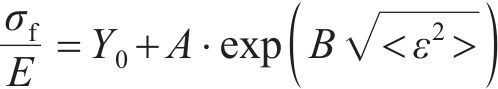

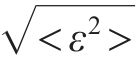

首先,固溶强化程度与本征晶格摩擦应力呈正相关[66]。其次,不同成分的FCC结构多主元合金具有不同的弹性模量[55-56]。因此,为了比较不同成分合金的固溶强化程度,有必要对本征晶格摩擦应力进行处理,即获得归一化本征晶格摩擦应力(σf/E)。此外,已有研究表明,归一化本征晶格摩擦应力随残余应变(ε)的增加呈指数增长,归一化本征晶格摩擦应力与残余应变的关系可通过式(8)计算[67]:

式中:E为弹性模量;

式中:cj和ck分别等于第j和第k个元素的摩尔分数;

式中:ri和rj分别为原子i和原子j的原子半径。

式中:xik为原子尺寸比,xik=ri/rk;

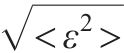

表3给出了FCC结构的[001]取向多主元单晶和多晶合金的RMS(Root Mean Square)残余应变、实验本征晶格摩擦应力与弹性模量。图6所示为[001]取向多主元单晶和多晶的归一化屈服强度(σf/E)与RMS残余应变(

| Classification | Alloy |  | σf/MPa | E*/GPa | Ref. |

|---|---|---|---|---|---|

[001] orientation single crystal | Ni | 0 | 62.61 | 101.19 | This work |

| NiCo | 0.00402 | 93.72 | 106.30 | ||

| NiCoCr | 0.01351 | 200.54 | 129.30 | ||

| NiCoCrFe | 0.01175 | 151.67 | 111.89 | ||

| Polycrystal | NiCoFe | 0.00653 | 161.00 | 162.00 | [66] |

| NiFeMn | 0.00868 | 176.00 | 181.00 | ||

NiFe NiCoMn | 0.00800 0.00995 | 139.00 178.00 | 166.20 189.40 |

3.3 合金的模量失配

大量研究结果表明,模量失配会引起晶格畸变,从而提高多主元合金的固溶强化强度[69-71],即模量失配越大,固溶强化效果越强[40]。

多主元合金的弹性模量(E)可用混合算法估算[72]:

式中:ci为第i种原子的摩尔分数;Ei为第i个元素的弹性模量。

表4总结了Ni、Co、Cr和Fe多晶的弹性模量[73]以及Ni多晶、NiCo、NiCoCr和NiCoCrFe多晶的实测[74]和混合算法估计的弹性模量(由式(13)计算),以及本研究中Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金的弹性模量(由拉伸试验测定)。

| Element | E/GPa[72] | Sample | E/GPa | ||

|---|---|---|---|---|---|

| Polycrystal[74] | Calculated (Polycrystal)2) | [001] orientation single crystal (This work)3) | |||

| Ni | 200.01) | Ni | 200.0 | 200.0 | 101.2 |

| Co | 209.01) | NiCo | 216.0 | 204.5 | 106.3 |

| Cr | 279.01) | NiCoCr | 235.0 | 229.3 | 129.2 |

| Fe | 211.01) | NiCoCrFe | 214.0 | 224.8 | 111.9 |

由表4可知,Fe、Ni、Co和Cr多晶的弹性模量分别为211 GPa、200 GPa、209 GPa和279 GPa,即Cr元素的弹性模量明显高于Fe和Co元素,因此Cr与Ni元素的错配率高达39.5%,差异最大。因此,与Ni多晶、NiCo和NiCoCrFe多晶相比,NiCoCr多晶的模量失配最大。与多晶的规律相似,本研究中NiCoCr单晶合金具有最高的弹性模量(见表4)。

与之类似,WU等[42-43]针对NiCo、FeNiCo、NiCoCr和FeNiCoCr多晶合金的硬度和强度的研究结果表明,Cr元素的含量越高,模量失配越大,合金的屈服强度就越高。LAPLANCHE等[75-76]的研究也表明,多主元合金的固溶强化程度随着模量失配的增加而增加,且Cr元素具有很强的固溶强化效果[77]。综上所述,[001]取向FCC结构多主元合金的固溶强化程度与弹性模量呈正相关。

3.4 合金的层错能

已有的研究结果表明,FCC结构多主元合金的屈服强度与1/6〈112〉肖克莱不全位错的滑移密切相关[78],这种滑移源于1/2〈11〉全位错的分解,分解后的两个不全位错由堆垛层错区域连接,因此,FCC结构多主元合金在变形过程中肖克莱不全位错的滑移行为与合金的层错能(SFE)密切相关[44],即合金的层错能越低,肖克莱不全位错的位错间距越大,进而提高了位错滑移的阻力,最终提高了合金的强度[48]。

已有的研究结果表明,不同的合金元素对Ni元素的层错能有不同的影响[79]。表5总结了Ni、Co、Cr和Fe元素对纯Ni层错能的影响系数。由表5可知,Co、Cr和Fe的加入降低了Ni的层错能,其中Fe对纯Ni的层错能影响最小,Cr对纯Ni的层错能影响最大。陈思静等[80]的研究结果也表明,Cr元素的加入显著降低了层错能,即与NiCoCr合金相比,Ni32.8Co32.8Cr34.4合金具有更低的层错能。

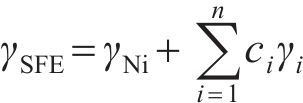

对于多主元合金的层错能(

式中:

表5给出Ni、NiCo、NiCoCr和NiCoCrFe合金层错能的实验结果[46, 79, 82-83]与本研究的计算结果(见式(14))。结果均表明,合金的层错能大小顺序为 Ni>NiCo>NiCoCrFe>NiCoCr,表明合金层错能并没有随主元数量(混合熵值)的增加而呈线性关系,NiCoCr合金的层错能最低。GLUDOVATZ [46]也表明,层错能较低的NiCoCr合金(22 mJ/m2)的强度高于层错能较高的FeCoNiCrMn(30 mJ/m2)合金。综上所述,[001]取向FCC结构多主元合金的强度和硬度与层错能呈负相关。

4 结论

1) Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金的压缩屈服强度、拉伸屈服强度、抗拉强度、显微硬度和弹性模量依次为NiCoCr>NiCoCrFe>NiCo>Ni。

2) Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶的晶格常数随主元素数量的增加而增大,表明晶格常数不是[001]取向FCC结构多主元合金固溶强化程度的主控因素。

3) 与Fe和Co元素相比,Cr具有较大的原子半径和较小的电负性,NiCoCr合金具有最大的原子半径差和电负性差,表明[001]取向FCC结构多主元合金的固溶强化程度与原子半径差和电负性差呈正相关。

4) 基于晶格摩擦应力和本征残余应变,建立了具有FCC结构的[001]取向多主元单晶和多晶合金的固溶强化模型,该模型可用于描述多主元单晶和多晶合金的固溶强化程度。同时,该模型可以较好地预测FCC结构的[001]取向多主元单晶和多晶合金的晶格摩擦应力和固溶强化程度。

5)与Fe和Co元素相比,Cr元素具有最高的弹性模量,即NiCoCr合金的模量失配最大,因此,NiCoCr合金具有最高的弹性模量和固溶强化程度。

6)与Fe和Co元素相比,Cr元素能更显著地降低Ni元素的层错能,因此,NiCoCr合金具有最低的层错能和最高的强度与硬度。

艾诚, 张林阳, 王志军, 等. [001]取向Ni单晶、NiCo、NiCoCr和NiCoCrFe单晶合金的力学性能[J]. 中国有色金属学报, 2025, 35(1): 167-180. DOI: 10.11817/j.ysxb.1004.0609.2024-45129

AI Cheng, ZHANG Linyang, WANG Zhijun, et al. Mechanical properties of Ni, NiCo, NiCoCr and NiCoCrFe single crystals with [001] orientation[J]. The Chinese Journal of Nonferrous Metals, 2025, 35(1): 167-180. DOI: 10.11817/j.ysxb.1004.0609.2024-45129