双金属复合材料弥补了单一金属材料在使用性能上的不足,具有广阔的应用前景[1-4]。但双金属复合材料界面极易形成脆性金属间化合物(IMC),严重影响材料的使用性能,极大的限制了双金属复合材料的应用[5-8]。JIANG等[9]通过复合铸造工艺制备铝/钢双金属材料,在铝/钢双金属界面处形成了不规则舌状形态反应层,平均厚度为30 μm,由Fe2Al5、FeAl3、Al8Fe2Si和Al2Fe3Si3金属间化合物组成。采用表面改性剂加镀铝方法促进界面形成良好的冶金结合,与未处理铸件相比,处理后铸件的剪切强度增加40%。王世宏等[10]研究了固态Al/Fe界面IMC层的生长规律以及IMC层对复合材料界面结合的影响。结果表明:热处理后Al/Fe界面由Al5Fe2和Al3Fe层组成,降低了界面结合强度。在剪切试验过程中,IMC层发生断裂。断裂位置取决于IMC层中的微裂纹或空洞缺陷。IMC层中微裂纹是由冷却过程中热膨胀系数不匹配造成的,空洞符合柯肯达尔效应。

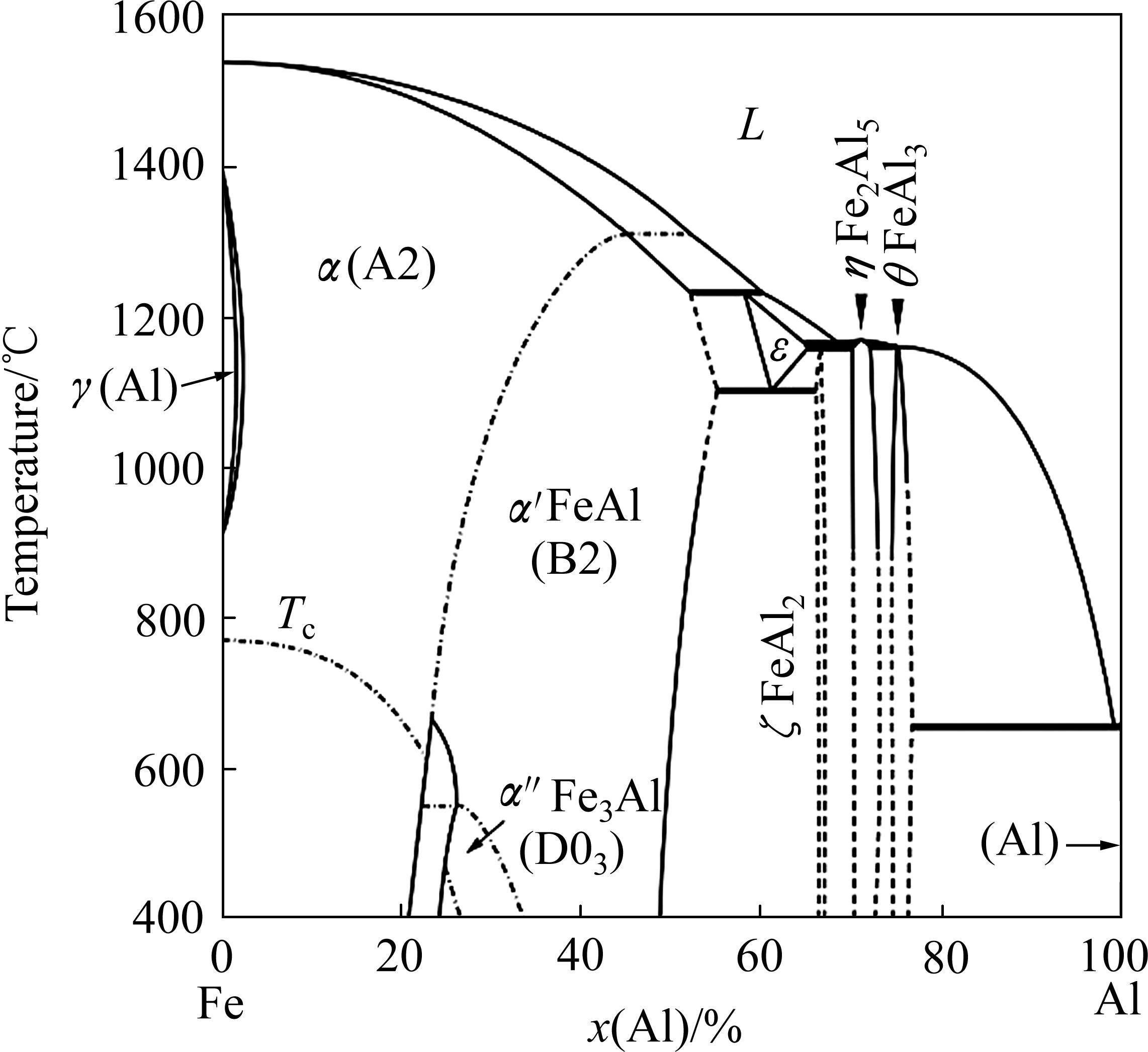

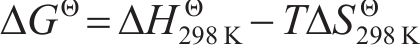

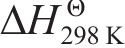

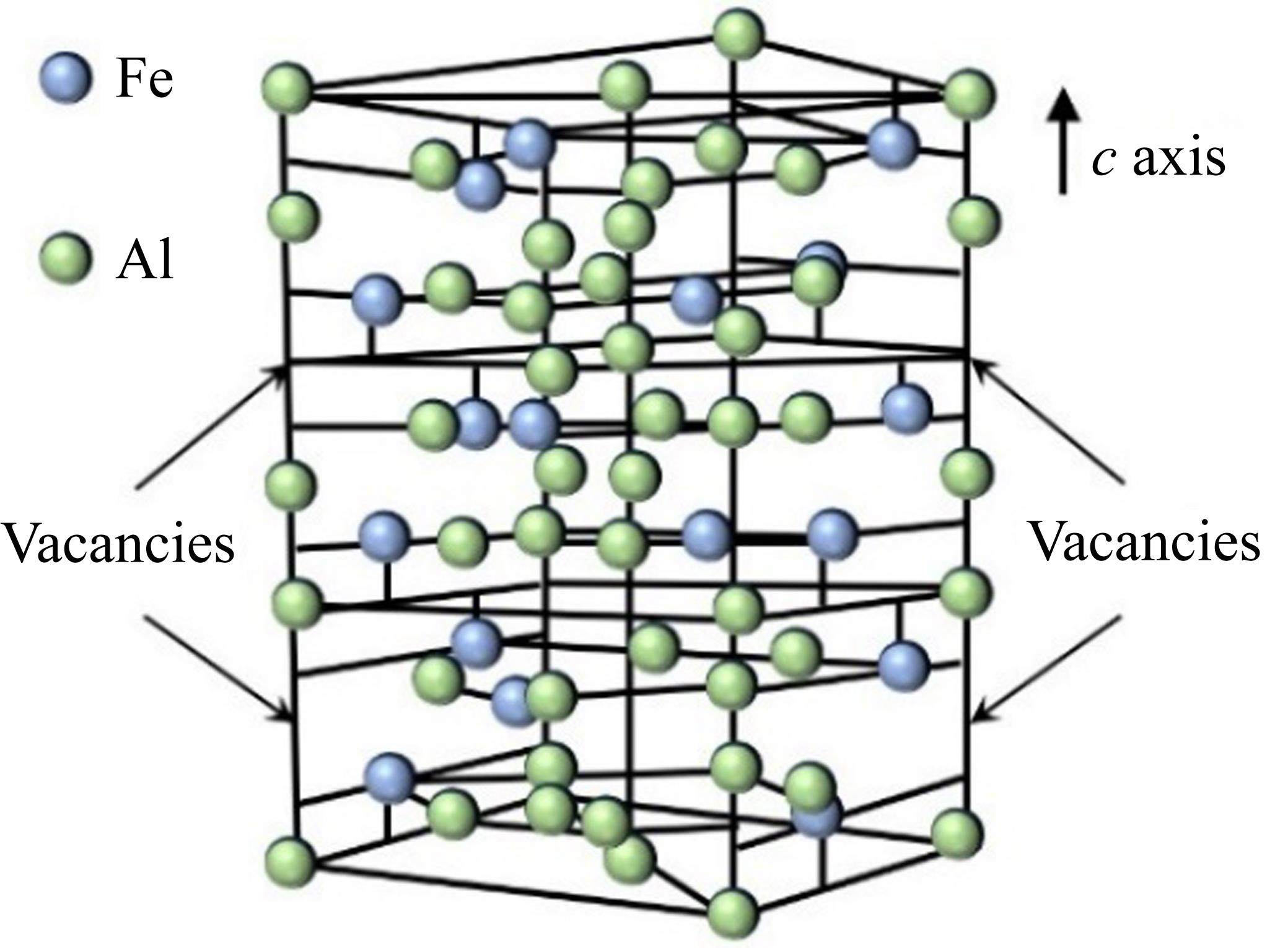

影响铝/钢复合板结合性能的主要原因是界面处Al、Fe元素之间相互扩散生成脆性IMC层。IMC层具有高硬度、高脆性→低塑性和低韧性的性质。如何抑制铝/钢界面IMC层的生长,一直是铝/钢复合材料研发重点[11]。有研究指出[12-14],随着Al浓度的增加,铝/钢金属间化合物依次为Fe3Al(κ,立方)→AlFe(β,体心立方)→Al2Fe(ζ,三斜)→Al5Fe2(η,正交)→Al3Fe/Fe4Al13(θ,单斜)。其中,Al2Fe属于亚稳相,当温度升高时,会发生反应3Al2Fe=Al5Fe2+AlFe[15]。Al5Fe2相属于正交晶格,在c轴上有很多空位(30%),导致Al5Fe2相很容易沿着c轴生长。当Al5Fe2相的c轴与原始铝/钢界面成90°时,生长速度最大,会抑制其他角度生长,导致在电镜观察到的Al5Fe2相呈现明显的舌状形貌[16]。当加入Si之后,Si原子会通过占据Al5Fe2相c轴上的晶格空位,阻碍Fe、Al原子的扩散,达到抑制Al5Fe2相生长的目的[17]。EGGELER等[18]在热浸镀铝实验中,发现Al5Fe2相在钢侧的形貌为不规则舌状形貌,而Si的添加会使得钢侧形貌平缓,减少Fe2Al2层的厚度,说明Si的添加确实抑制了Al5Fe2相沿着c轴方向快速生长。当Si含量超过Al5Fe2的固溶度时,会形成新的Al-Fe-Si相来抑制Al-Fe金属间化合物的生长。AKDENIZ等[19]在热浸镀铝钢实验中,发现添加Si后形成了不易生长的AlxFeySiz相,抑制了Al-Fe金属间化合物的生长,而且含Si相的厚度不随热浸镀温度的升高而增厚。

迄今为止,制备复合材料时大多采用添加Ni[20-21]、Cu[22-23]、Zn[24]等元素来研究其对复合板界面组织和性能的影响。本文采用铝硅合金作为中间层连接不同的铝钢材料,一方面可以改善铝/钢之间界面的润湿性,促进产生冶金结合,提高界面结合强度;另一方面,通过添加Si来抑制Al-Fe脆性金属间化合物的生长。本文将通过分析不同Si含量下复合板的微观组织与力学性能之间的关系,为铝/钢复合板的制备提供借鉴。

1 实验

1.1 实验材料

实验材料为商用6061铝合金锭和Q345钢轧制板。化学成分如表1所示。用线切割机将Q345钢板切割成100 mm×80 mm×2 mm的矩形板待用。用Al-20%Si(质量分数,下同)铝硅合金锭和纯铝锭(纯度为99.99%)配制成不同Si含量(质量分数)的Al-xSi合金作为热浸镀合金,x取值分别为0%、0.5%、1.0%、1.5%、2.5%、5.0%和7.5%,商用6061铝合金锭切割成小块备用。

| Alloy | Mass fraction/% | ||||||

|---|---|---|---|---|---|---|---|

| Al | Fe | Mn | Si | C | S | P | |

| 6061 | Bal. | 0.10 | 0.01 | 0.65 | - | - | - |

| Q345 | - | Bal. | 1.30 | 0.30 | 0.16 | 0.015 | 0.015 |

1.2 热浸镀Al-xSi中间层的制备

在热浸镀之前对Q345钢板进行预处理和助镀处理。预处理过程包括打磨、清洗和助镀,具体为:先使用水磨砂纸对Q345钢板表面进行打磨,由低到高依次打磨,最后用2000#砂纸打磨,然后将打磨好的钢板放置于无水乙醇中超声波清洗5 min。将清洗好的钢板在丙酮中室温下浸泡10 min,目的是去除钢板表面油污。碱洗之后取出钢板用去离子水冲洗干净,放入36%HCL溶液中除锈,在20~30 ℃下酸洗5~20 min直至钢板表面露出新鲜金属为止;酸洗之后取出钢板用去离子水冲洗至少1 min,确保钢板表面无溶剂残留。助镀处理采用水溶液助镀剂(KCl、LiCl、AlF3、KF质量比为3∶1∶3∶2,浓度约为20 g/L),将Q345钢板放入助镀剂中进行助镀,室温下助镀10 min,助镀后吹干备用。

将配制的不同Si含量的Al-xSi合金锭置于SG2-7.5-10井式电阻炉中加热至730 ℃,用1%(质量分数)C2Cl6进行精炼、除渣后,在熔体表面均匀撒上1%(质量分数)覆盖剂(50%KCl和50%NaCl,质量分数),最后调整温度至720 ℃保温。保温过程中每隔10 min充分搅拌熔池一次,保证熔池成分的均匀性。将处理好的Q345钢板垂直浸入720 ℃的铝合金熔体中进行浸镀,浸镀时间为30 s。热浸镀Al-Si合金熔池(热浸镀液)分别为纯Al、Al-0.5%Si、Al-1%Si、Al-1.5%Si、Al-2.5%Si、Al-5%Si和Al-7.5%Si。浸镀完成后立即进行固液铸轧。

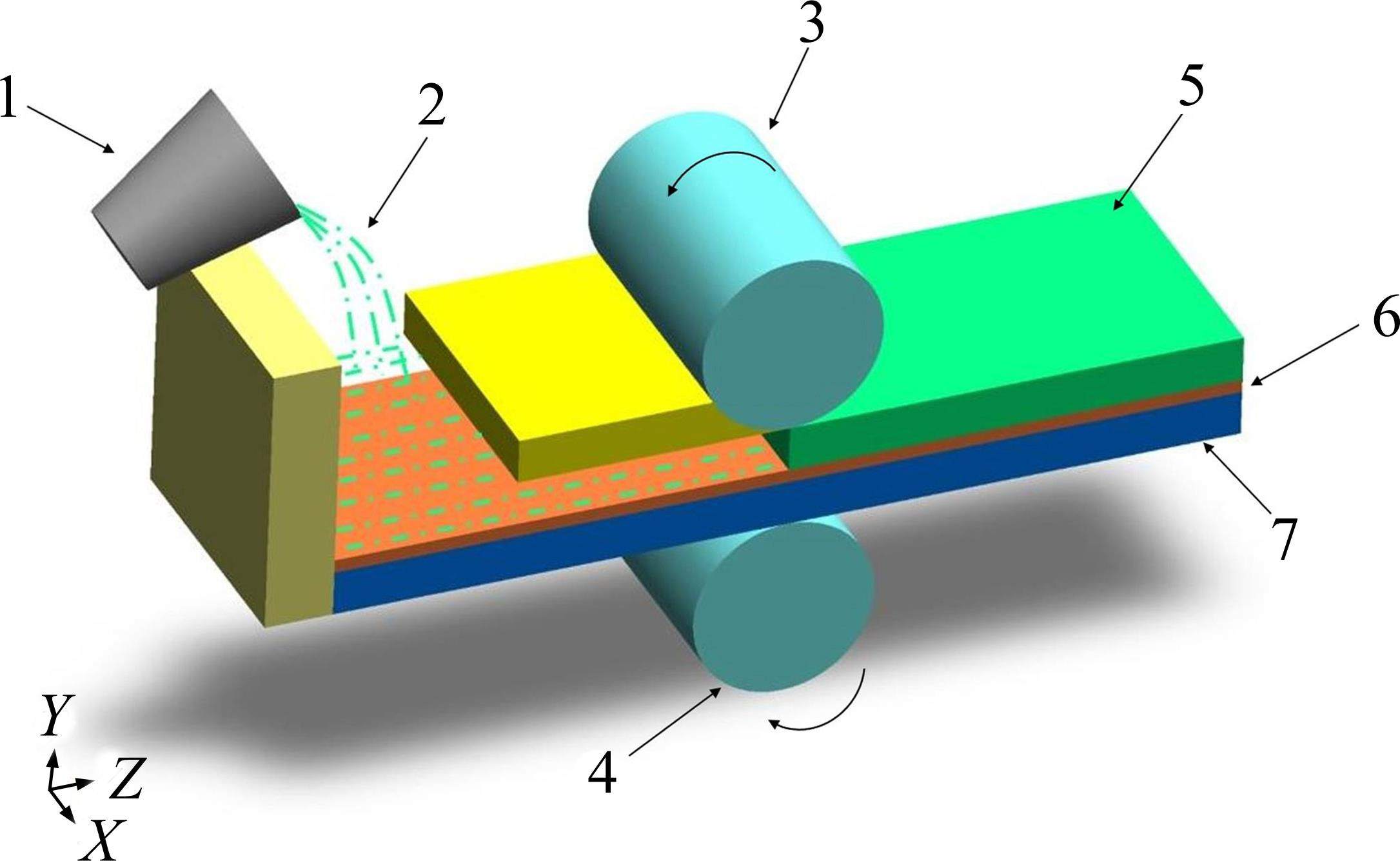

1.3 固/液铸轧工艺

在热浸镀的同时,将切割成小块的6061铝锭置于另一台SG2-7.5-10井式电阻炉中加热至730 ℃,加入1%(质量分数)的C2Cl6进行精炼、除渣后,在熔体表面均匀撒上1%(质量分数)的覆盖剂(50%KCl和50%NaCl),调整温度至680 ℃保温。将轧机辊缝设定为4 mm,将680 ℃的6061铝液定量倾倒在经热浸镀处理的Q345基板上,轧制速度为42 mm/s,最大轧制力为170 kN。当启动轧机后,将两种合金送至两辊之间进行固/液铸轧,然后空冷。6061铝/Q345钢复合板制备工艺图1所示。

1.4 显微组织观察和力学性能测试

使用Axio Scope A1光学显微镜(OM)观察复合板结合横向-法向(TD-ND)界面金相结构以及结合层厚度,JSM-6701 F冷场发射扫描电子显微镜(SEM-EDS)观察试样的显微组织和断口形貌,D/MAX-2400 X射线衍射仪(XRD)分析界面相组成。

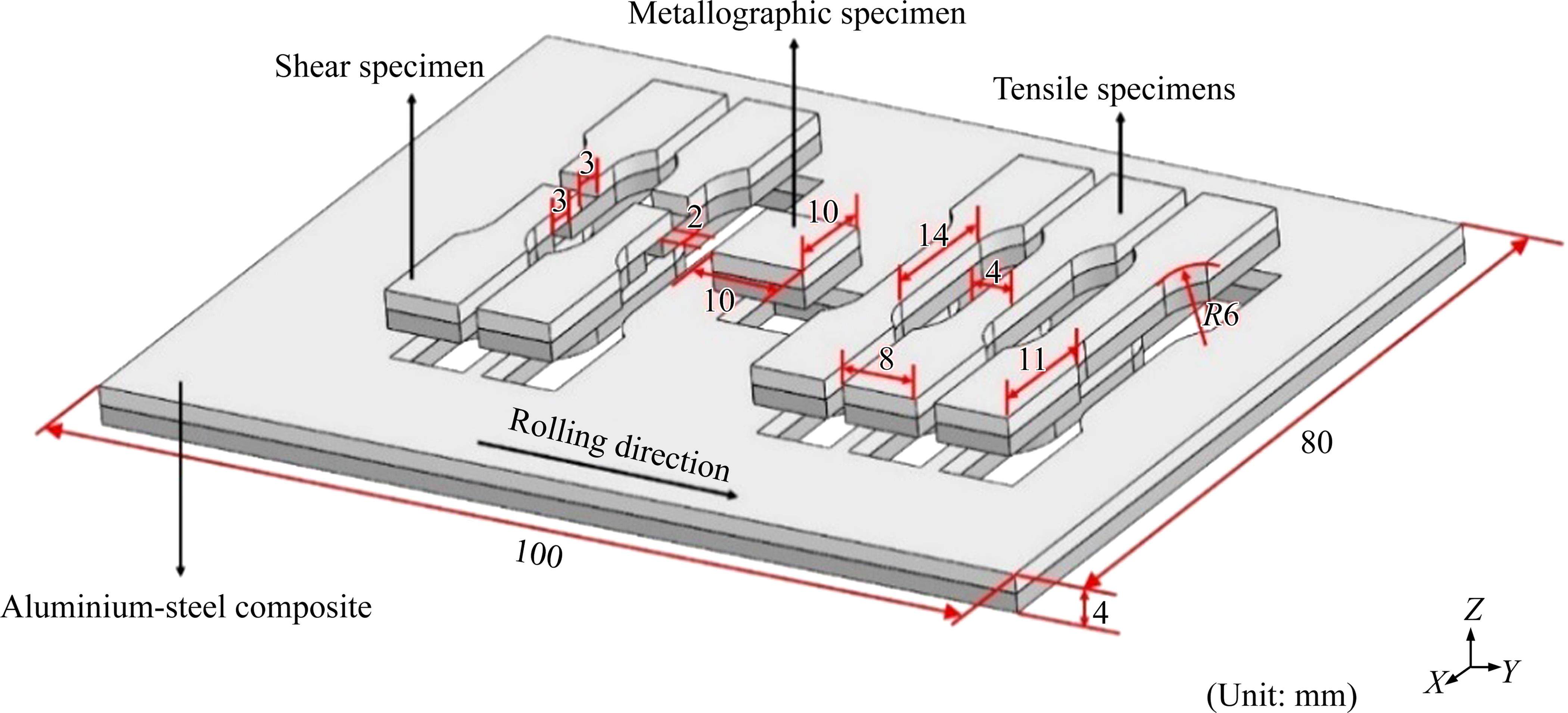

采用HV-100型显微硬度计测量界面显微硬度值,WDW-100D电子万能材料试验机对复合板的力学性能进行测试,复合板的试样平行于轧制方向(RD),拉伸和剪切速度为0.5 mm/min。拉伸和剪切模型图2所示。

2 实验结果

2.1 铝/钢复合板界面形貌与相组成

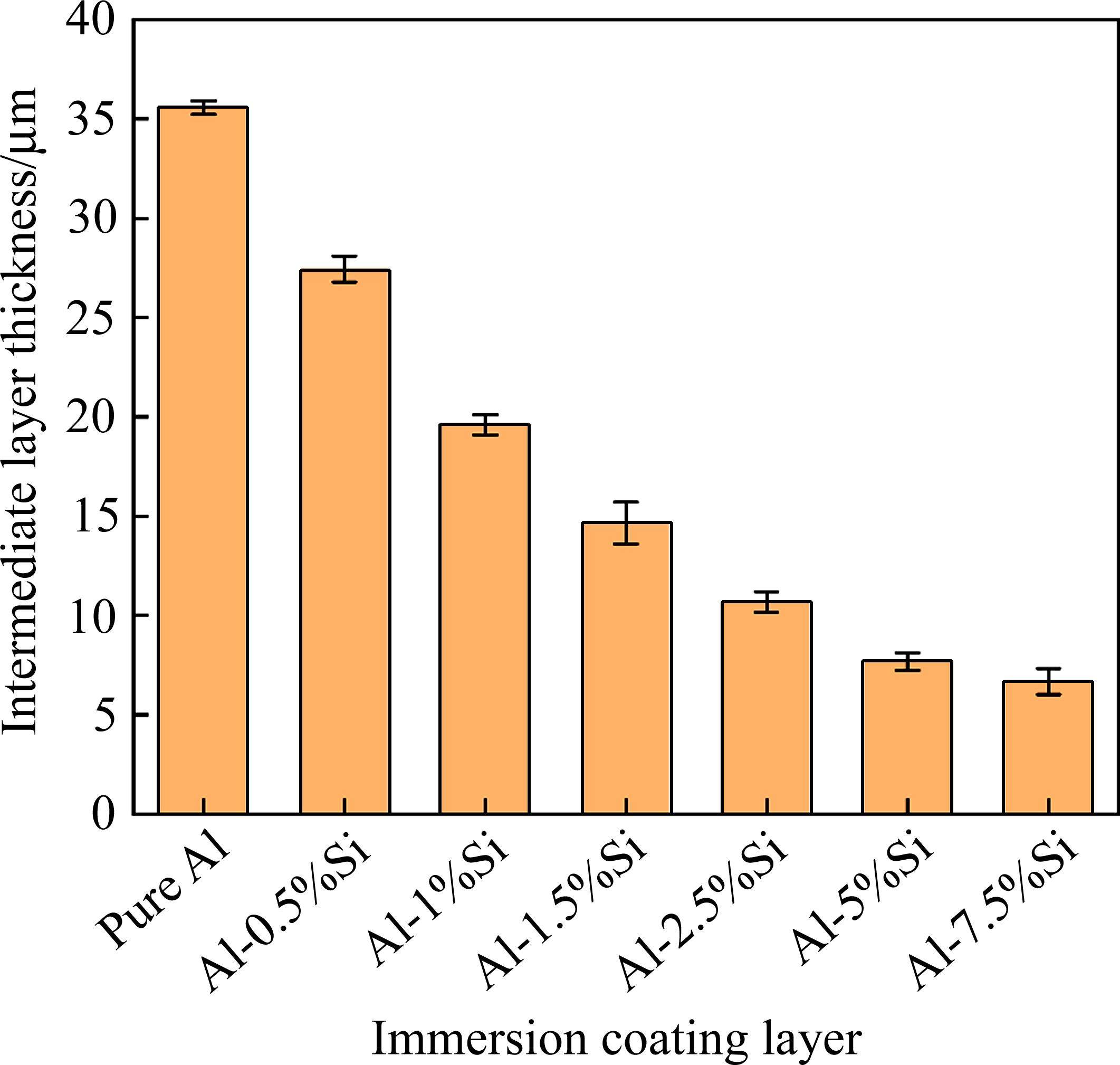

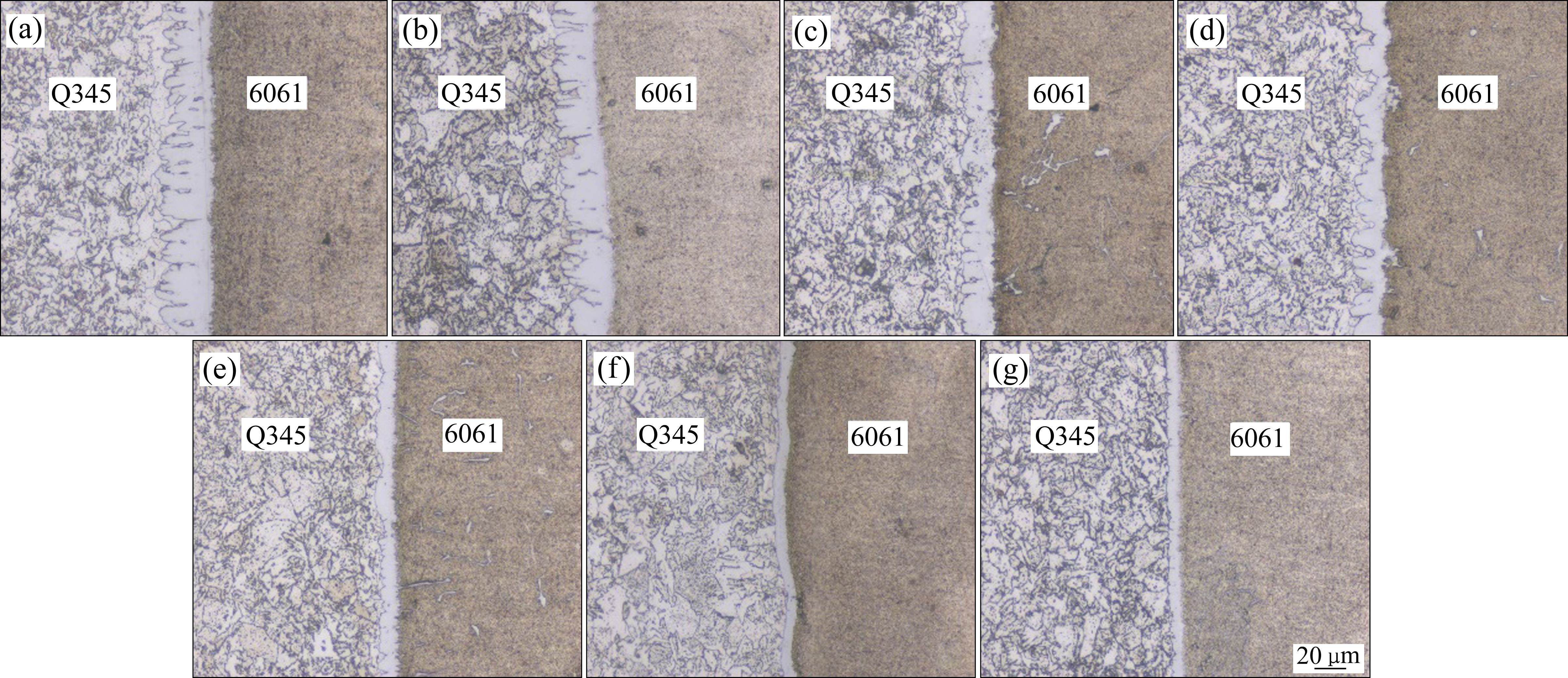

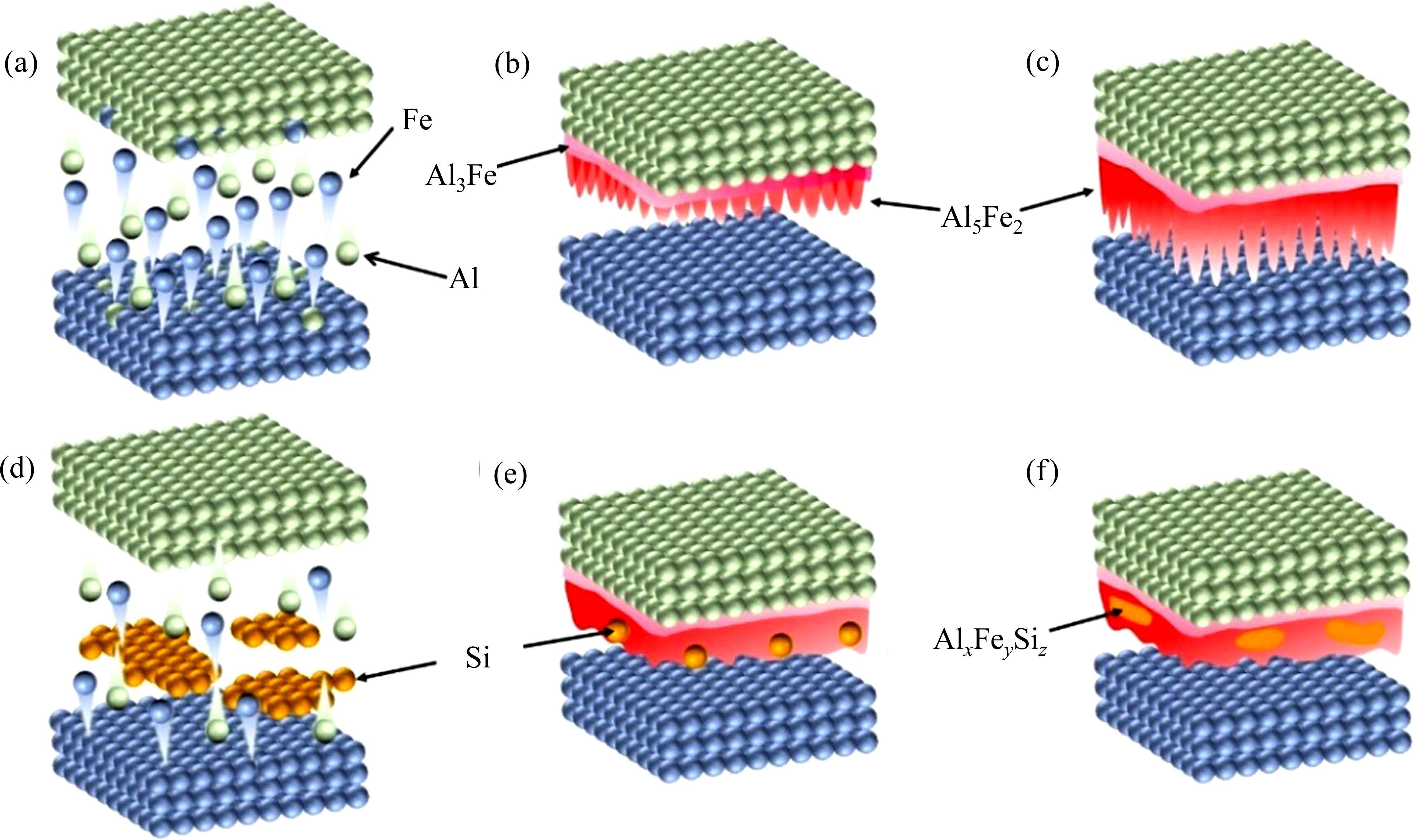

图3所示为热浸镀Al-xSi合金铝/钢复合板横截面OM像。图4所示为图3中铝/钢复合板结合层厚度统计图(每个图中取5处,求平均厚度值)。可见随着热浸镀液中Si含量的增加,结合层厚度呈明显的下降趋势,且结合层靠近钢侧的舌齿状形貌逐渐消失。热浸镀纯铝时,结合层厚度最大,达到35.59 μm,且结合层靠近钢侧呈明显的舌齿状形貌(见图3(a))。而热浸镀Al-7.5%Si时,结合层厚度最小,仅6.39 μm,结合层靠近钢侧形貌平缓,舌齿状形貌消失(见图3(f))。

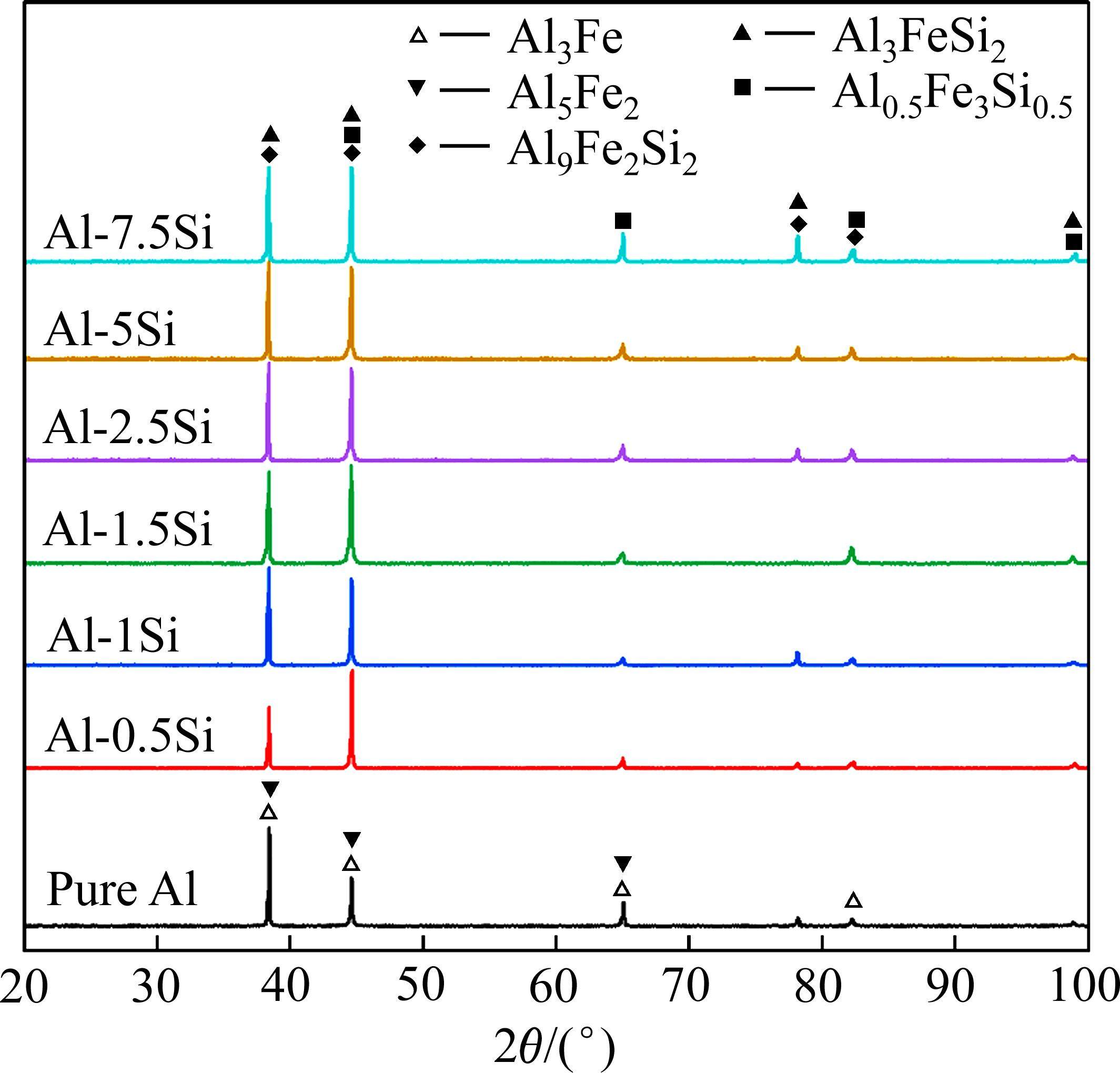

图5所示为热浸镀Al-xSi合金铝/钢复合板的XRD谱。由图5可以看出,除热浸镀纯Al制备的复合板以外,热浸镀铝硅合金制备的复合板衍射结果基本相同,主要衍射峰均为Al9Fe2Si2相、Al3FeSi2相、Al0.5Fe3Si0.5相、Al3Fe相和Al5Fe2相。相比于热浸镀纯Al的复合板,热浸镀Al-1%Si的复合板的衍射结果中最强峰的强度显著减弱,次强峰强度显著增强。随着热浸镀液中Si含量的增加,如热浸镀Al-7.5%Si的衍射结果,两峰强度均处于较强水平。

2.2 力学性能与断口形貌

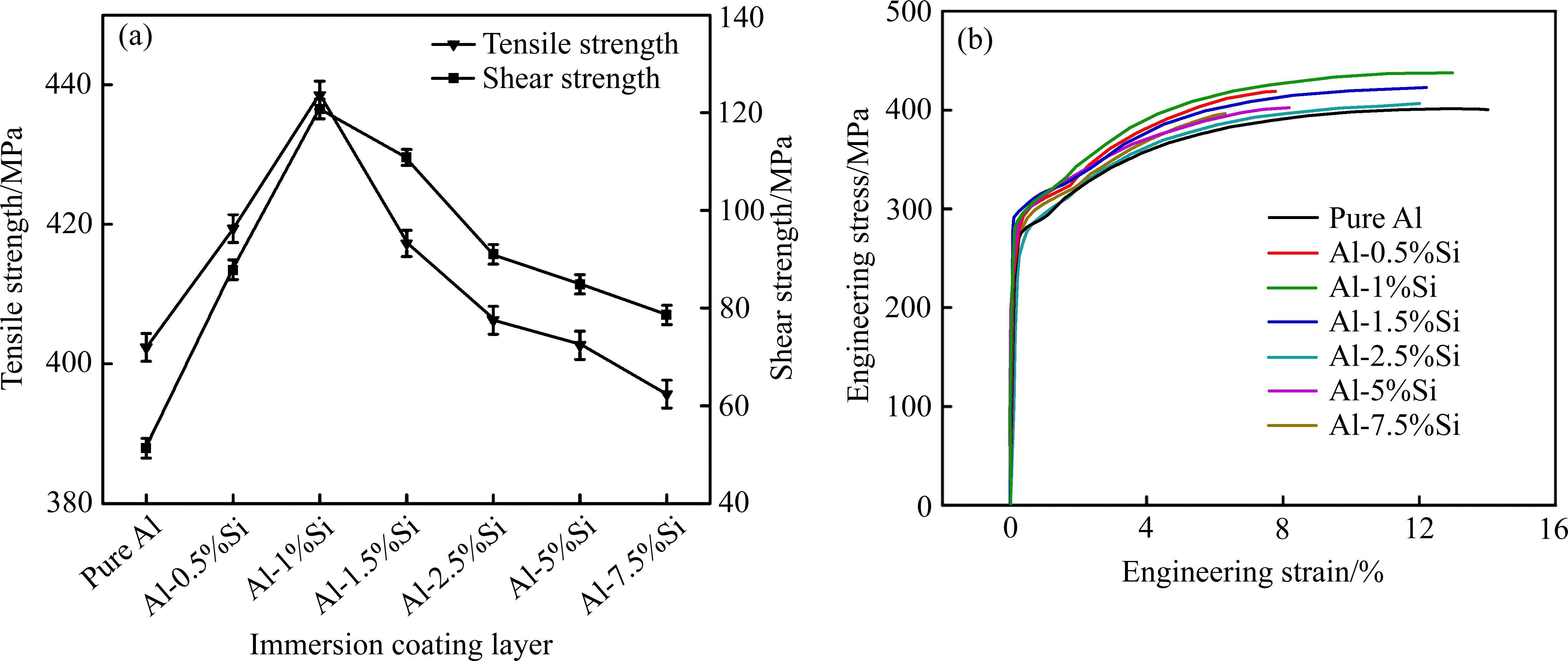

图6(a)所示为热浸镀Al-xSi合金铝/钢复合板在室温下的拉伸强度和剪切强度。图6(b)所示为对应的应力-应变曲线。由图6(a)可以看出,随着热浸镀液中Si含量的增加,铝/钢复合板的拉伸强度和剪切强度均呈先上升后下降的趋势,均在热浸镀Al-1%Si时达到极值。相比热浸镀纯Al时复合板的拉伸强度402.4 MPa和剪切强度51.3 MPa,热浸镀Al-1%Si时复合板拉伸强度和剪切强度分别达到极值438.5 MPa和120.8 MPa,分别提高了8.9%和135.4%。进一步增加Si含量,当热浸镀液中Si含量达到7.5%时,其复合板的抗拉强度和剪切强度均下降,仅为395.7 MPa和78.6 MPa。由图6(b)可以看出,复合板伸长率在热浸镀纯Al时达到极值13.7%,随着热浸镀液中Si含量的增加,复合板伸长率均下降;热浸镀Al-7.5%Si时复合板伸长率最小,仅为6.3%;热浸镀Al-1%Si时复合板的伸长率达到12.7%,仅次于热浸镀纯Al时复合板的伸长率。

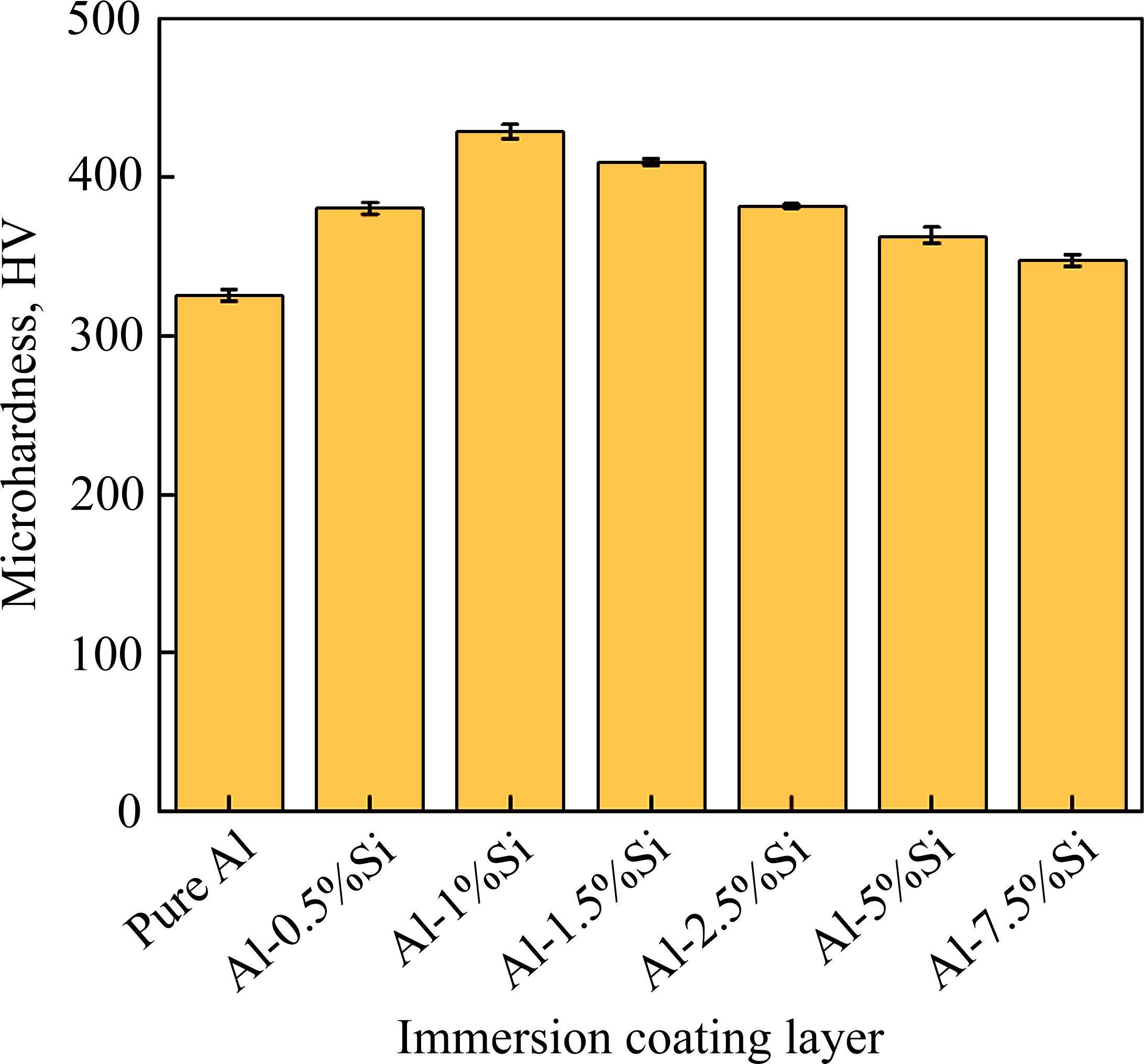

图7所示为热浸镀Al-xSi合金铝/钢复合板界面处沿垂直界面方向上的显微硬度分布图(每组试样取5个点,求界面处的平均显微硬度)。由图7可知,随着热浸镀液中Si含量的增加,界面处的显微硬度先上升后下降,但添加Si元素以后,复合板界面处的显微硬度均提高。热浸镀纯Al时,界面处的显微硬度为325.4HV;热浸镀Al-1%Si时,界面处的显微硬度达到最大,为428.6HV;而热浸镀Al-7.5%Si时,其显微硬度降低,仅347.4HV。

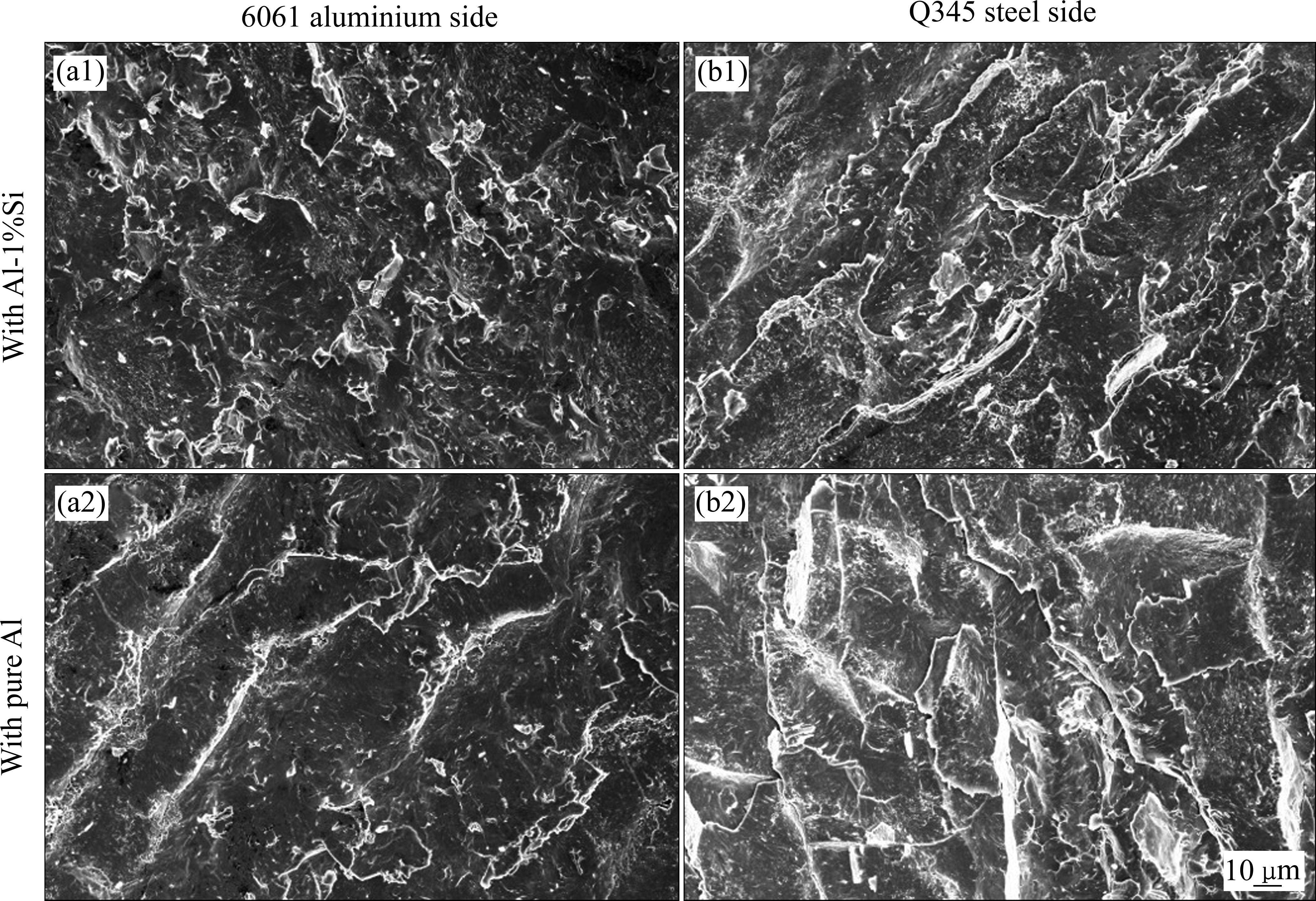

图8(a1)和(a2)所示为复合板6061铝侧剪切断口形貌;图8(b1)和(b2)所示为复合板Q345钢侧剪切断口形貌;其中图8(a1)、(b1)所示为热浸镀Al-1%Si铝/钢复合板剪切断口形貌,图8(a2)、(b2)所示为热浸镀纯Al铝/钢复合板剪切断口形貌。通过观察发现,热浸镀纯Al时,铝侧剪切断口(见图8(a2))出现大量条状连续的撕裂棱和面积较大的解理面,其撕裂方向平行于承受载荷的方向。热浸镀Al-1%Si时,铝侧剪切断口(见图8(a1))仍然存在条状撕裂棱和解理面,但条状撕裂棱并不连续且出现大量块状形貌,沿裂纹分支向主干方向。Q345钢侧剪切断口(见图8(b1)、(b2))呈现准解理断裂,其中热浸镀Al-1%Si钢侧的剪切断口(见图8(b1))出现了与铝侧剪切断口类似的块状形貌。

2.3 结合层主要相第一性原理计算

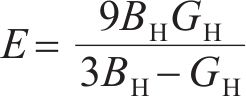

利用Materials Studio中的CASTEP软件,采用基于密度泛函理论Density-Functional-Theory(DET)的第一性原理计算,对结合层主要相进行了归纳和计算。在计算弹性常数之前,使用Broyden-Flecher-Goldfarb-Shanno(BFGS)算法优化晶体的几何模型。该算法通过超软赝势(Ultra Soft)[25]描述离子和价电子之间的相互作用,以获得几何优化和弹性常数计算的精确结果。表2所示为各相的晶体学参数,几何优化后各相的晶体结构如图10所示。

利用Material Studio软件中CASTEP模块计算金属间化合物的平均体积模量BH和平均剪切模量GH,弹性模量E、泊松比

| Phase | a/nm | b/nm | c/nm | Space group |

|---|---|---|---|---|

| Al3Fe | 5.376613 | 5.376613 | 4.373903 |  |

| Al5Fe2 | 4.868523 | 4.868523 | 8.616156 | Cmcm |

| Al3FeSi2 | 6.426366 | 6.426366 | 6.426366 | Pbcn |

| Al9Fe2Si2 | 10.732173 | 10.732173 | 6.197496 | C12/c1 |

| Al0.5Fe3Si0.5 | 4.288834 | 4.288834 | 4.288834 |  |

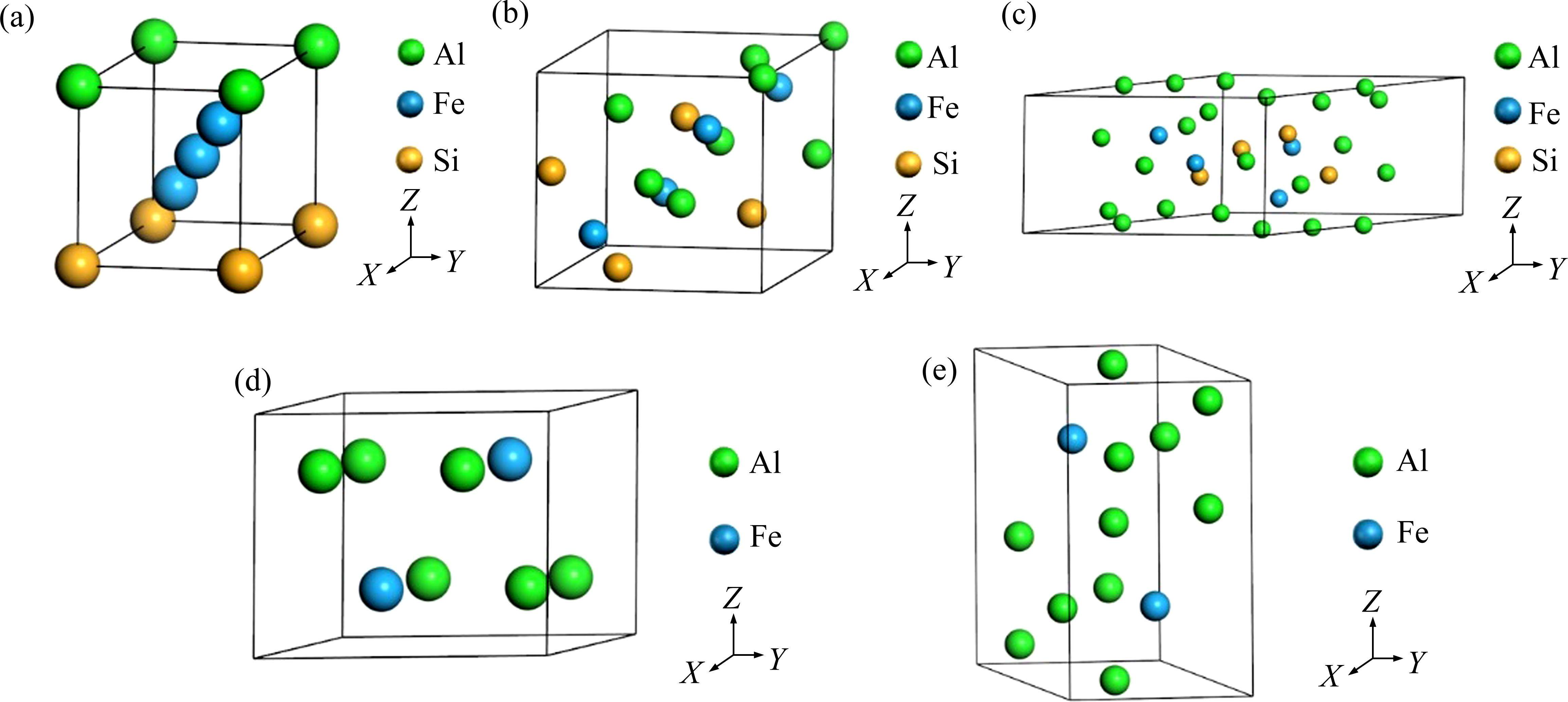

体积模量BH表示在外加应力作用下,材料抵抗变形的能力,其抗变形能力随BH值的增大而增强。通过对比表3中各相数据,可知Al3Fe相和Al5Fe2相的体积模量较小,而Al3FeSi2相、Al9Fe2Si2相和Al0.5Fe3Si0.5相的体积模量较大,三相的抗变形能力相比其余两相的抗变形能力强。剪切模量GH体现材料的抗剪切能力,剪切模量越大说明材料的抗剪切能力越强。Al3FeSi2相的剪切模量最大,达到75.75118 GPa,其抗剪切能力最强。

剪切模量(G)与体积模量(B)的比值(G/B)可作为金属韧脆性的经验判据,当G/B<0.57时,材料表现出韧性,G/B值越小,材料的延展性越好,韧性越强;当G/B>0.57时,材料表现出脆性,G/B数值越大,脆性越显著[27]。Al0.5Fe3Si0.5相的G/B值为-0.15586远远小于0.57,该相韧性极佳。其余各相的G/B值由小到大排序依次是Al9Fe2Si2<Al3Fe<Al5Fe2<Al3FeSi2,其中Al3FeSi2相和Al5Fe2相的 G/B值大于0.57,表现出脆性。

| Phases | BH/GPa | GH/GPa | G/B | E/GPa | υ |

|---|---|---|---|---|---|

| Al3Fe | 95.07590 | 51.94323 | 0.54633 | 131.82318 | 0.26892 |

| Al5Fe2 | 90.43134 | 53.47657 | 0.59135 | 134.01343 | 0.25301 |

| Al3FeSi2 | 113.19687 | 75.75118 | 0.66920 | 185.80641 | 0.22643 |

| Al9Fe2Si2 | 95.56603 | 44.00717 | 0.46049 | 114.45332 | 0.30039 |

| Al0.5Fe3Si0.5 | 151.54670 | -23.61937 | -0.15586 | -74.741023 | 0.58220 |

弹性模量E表征材料的刚度,即E值越大,材料的刚度越大。从表3看出Al3FeSi2相的刚度最大,Al3Fe相、Al5Fe2相次之,而Al0.5Fe3Si0.5相的刚度最小。

泊松比υ数值大小体现材料塑性的强弱。Al0.5Fe3Si0.5相的塑性最好,Al3FeSi2相和Al5Fe2相的塑性较差。

3 讨论

3.1 热力学与动力学分析

铝/钢复合材料在结合过程中,复合板界面的形成主要是钢背的Fe原子和覆层的Al原子的溶解、扩散、反应而形成。Fe在Al中的溶解度极小(见图11[28-29]),225 ℃时,溶解度仅为0.01%(摩尔分数);随着温度的升高,溶解度稍有提高,但500 ℃时的固溶度也仅0.22%(摩尔分数)左右[30]。当Fe、Al接触温度升高至500 ℃以上时,Fe、Al原子发生扩散反应生成Al-Fe金属间化合物。

由图11可知,Fe、Al间能形成多种金属型化合物,分别是Fe3Al、Al2Fe、Al5Fe2、Al3Fe和AlFe,以及既在Fe侧、又在Al侧存在的有限固溶体[28-29]。在固-液铸轧复合过程中。界面接触温度较高,熔融态的6061铝合金能持续提供能量,Al、Fe原子振动剧烈,扩散系数较大。因此,在复合接触区域内,Al原子与Fe原子分别向异种金属内部扩散;当原子扩散浓度率达到极限扩散浓度后,Al原子便与基体中Fe原子发生化合物生成反应。反应方程式如下:

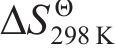

Al-Fe金属间化合物生成的吉布斯自由能可以通过经典热力学计算公式计算:

式中:

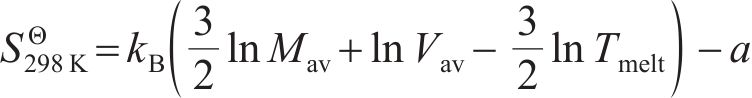

铝铁化合物的熵变值可由式(8)计算:

式中:Mav为铝铁化合物相对平均原子质量;Vav为铝铁化合物平均原子体积;Tmelt为铝铁化合物熔点;ɑ为计算常数,经验值取12.5;kB为玻尔兹曼(Boltzmann)常数。

通过查阅热力学手册[31],计算得到反应式(3)、(4)、(5)、(6)的吉布斯自由能分别是-11.1、-17.0、-19.6和-22.9 kJ/mol。根据铝铁化合物的热力学生成吉布斯自由能得出,Al2Fe相和AlFe相均为亚稳态化合物,生成后会与Al原子继续反应生成Al5Fe2。图12所示为铝铁复合板结合层相形成示意图。由图11可知,600 ℃以上不会生成AlFe3相,因此,随着扩散的进行(见图12(b)),金属间化合物将首先在铝侧出现。最先出现的是热力学上最稳定的Al3Fe相[32]。随着Al原子的进一步扩散。在Al3Fe相与Fe(Al)固溶体之间时,Al5Fe2相开始生长。由于Al5Fe2相属于正交晶格,在c轴上存在很多空位(30%),其晶体结构如图13所示[29]。当Al5Fe2相的c轴与原始铝钢界面成90°时有最大生长速度,并抑制了其他角度的晶体生长。如图12(b)、(c)所示。Al5Fe2相是铝/钢金属间化合物的主要相,而热力学上最稳定的Al3Fe相在实际的铝/钢金属间化合物相组成中占比很少,这与热力学推断结果有较大出入。研究表明,金属间化合物的生长不仅仅与热力学驱动力有关,还要考虑异种金属扩散原子的状态和界面接触情况等。宋群玲等[32]研究认为,一方面基体中的Fe原子可以通过Al5Fe2相扩散到Al3Fe相中,使Al3Fe转变成Al5Fe2(Fe+Al3Fe→Al5Fe2);另一方面Fe原子在Al5Fe2中的扩散系数是Al3Fe中扩散系数的10倍以上,使Fe原子通过Al3Fe进入铝中的量大大减小,导致Al3Fe的形成与长大相对缓慢。

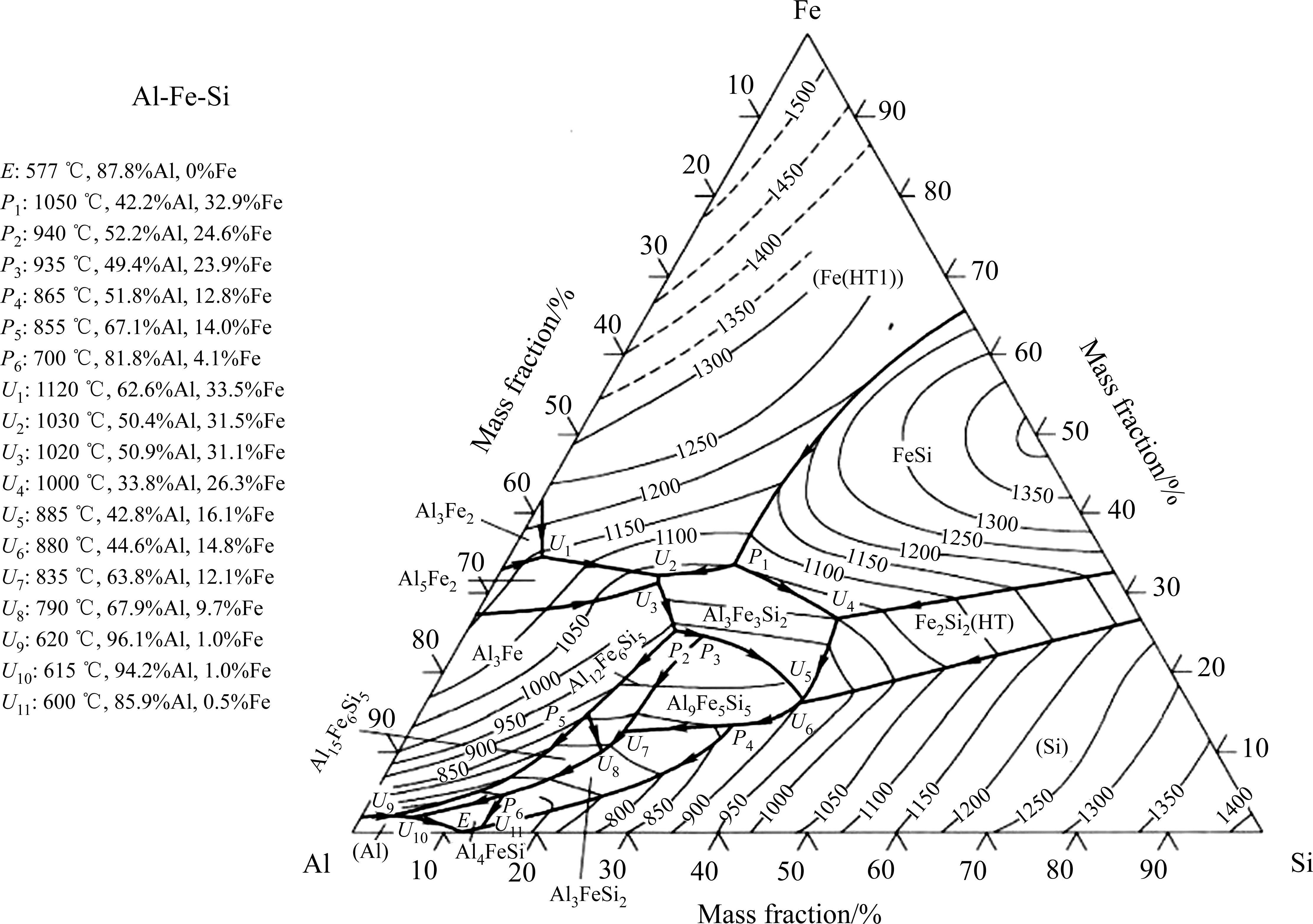

在含有Al-Si合金中间层的铝/钢复合材料结合过程中,与熔融的6061铝液首先接触的Al-Si中间层率先熔化。然后,Al原子和Fe原子从两侧面进入中间层。结合层由于有6061熔体持续供给能量所以冷却速度较慢,因此Al、Fe和Si元素在冷却过程中可以得到充分混合。图14所示为Al-Fe-Si三元相图[33]。结合图5所示XRD分析结果可以得出,随着Si原子的加入,首先中间层会发生Si原子偏聚,阻碍Fe、Al原子扩散(见图12(d));其次Si原子一方面会占据Al5Fe2相的空位,阻碍Al5Fe2相的长大(见图12(e)和图13);另一方面,当Si含量增多时(超过Al5Fe2中的固溶度),会形成新的Al-Fe-Si相(Al3FeSi2相、Al9Fe2Si2相和Al0.5Fe3Si0.5相)来抑制原本Al-Fe金属间化合物的生长,导致钢侧形貌平缓并且减少了中间层的厚度(见图12(f))。WANG等[34]在热浸铝/钢实验中,发现在铝液中添加Si降低了反应层的生长速率,消除了粗糙界面,对Al5Fe2相和Fe4Al13相生长有抑制作用;其中连续的Al-Fe-Si三元相层(Al8Fe2Si相)作为扩散阻挡层,降低Al5Fe2相生长速率。

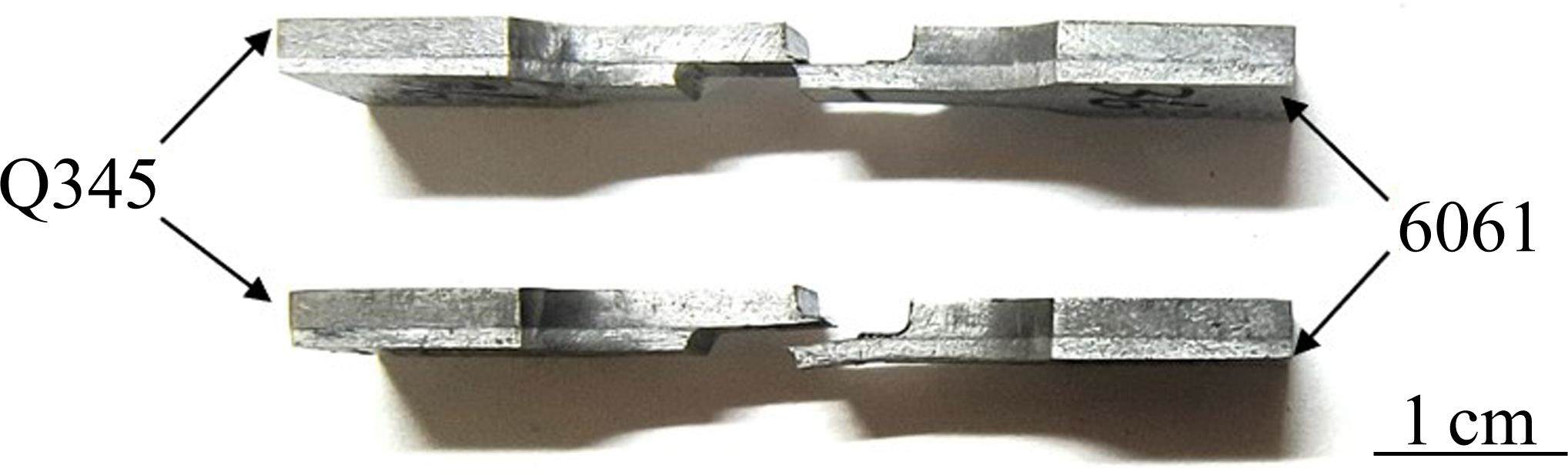

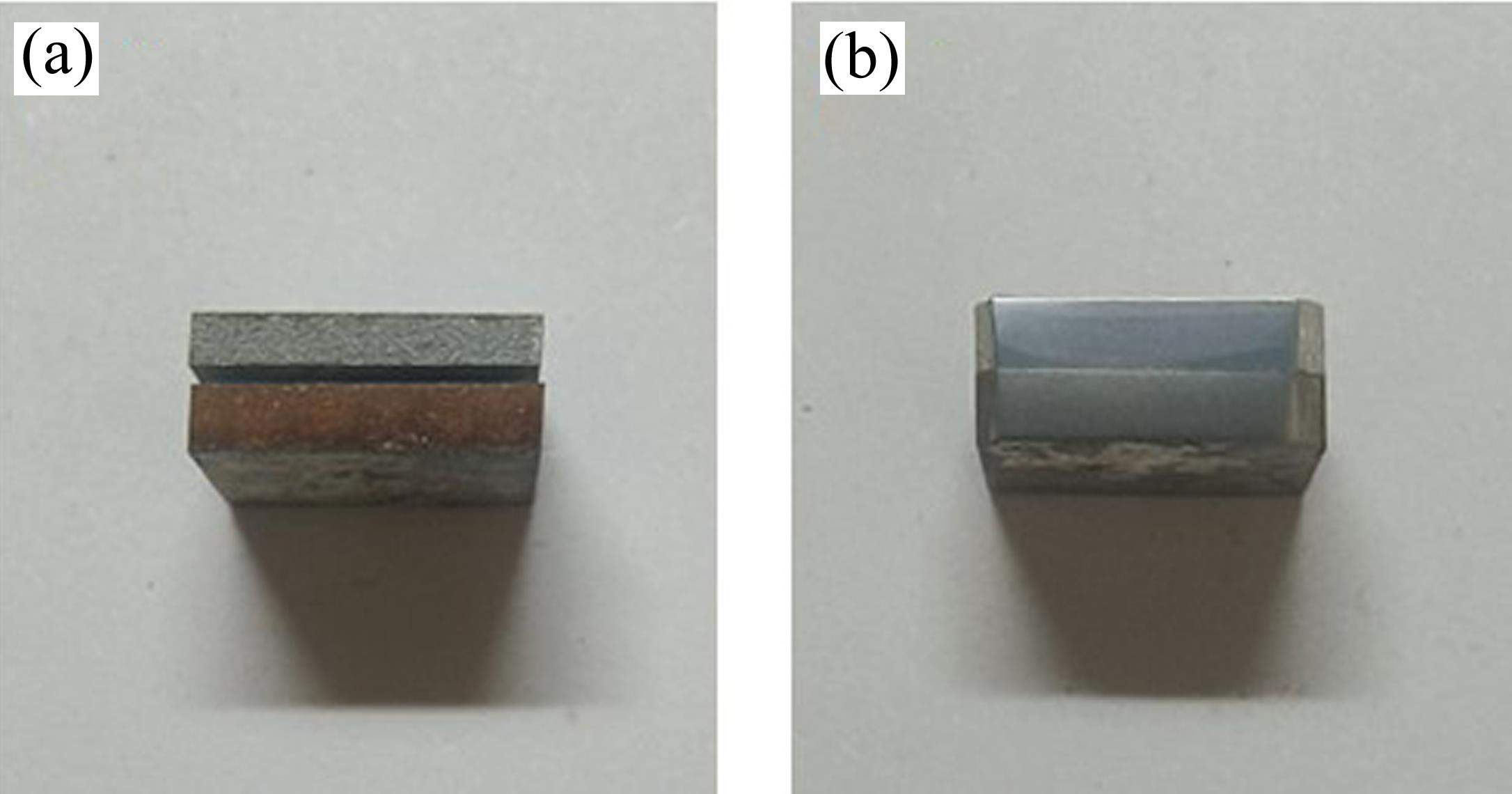

为验证热浸镀Al-Si合金层的必要性,使用未经过热浸镀的Q345钢基板直接浇注6061合金进行固/液铸轧,其他条件保持不变,制得对照试样,与经过热浸镀Al-Si合金处理的试样进行对比。结果表明,未浸镀铝硅合金的试样在线切割阶段发生开裂,如图15(a)所示。这说明未浸镀Al-Si合金的试样在铸轧过程中仅仅形成机械结合,这种机械力在线切割过程中不足以保持材料的结合,从而导致开裂,说明热浸镀处理在固/液铸轧过程中是必要的[9]。

通过热浸镀Al-Si合金作为中间层引入Si元素,在改善润湿性的同时避免了Al-Fe金属间化合物的大量形成,还会与Al、Fe元素形成了Al-Fe-Si三元相。有研究表明[34-37],新出现的AlxFeySiz相常常出现在Al5Fe2层中呈断续分布。这证明热浸镀铝硅合金作为中间层进行铝/钢双金属复合是可行的。

3.2 EDS分析

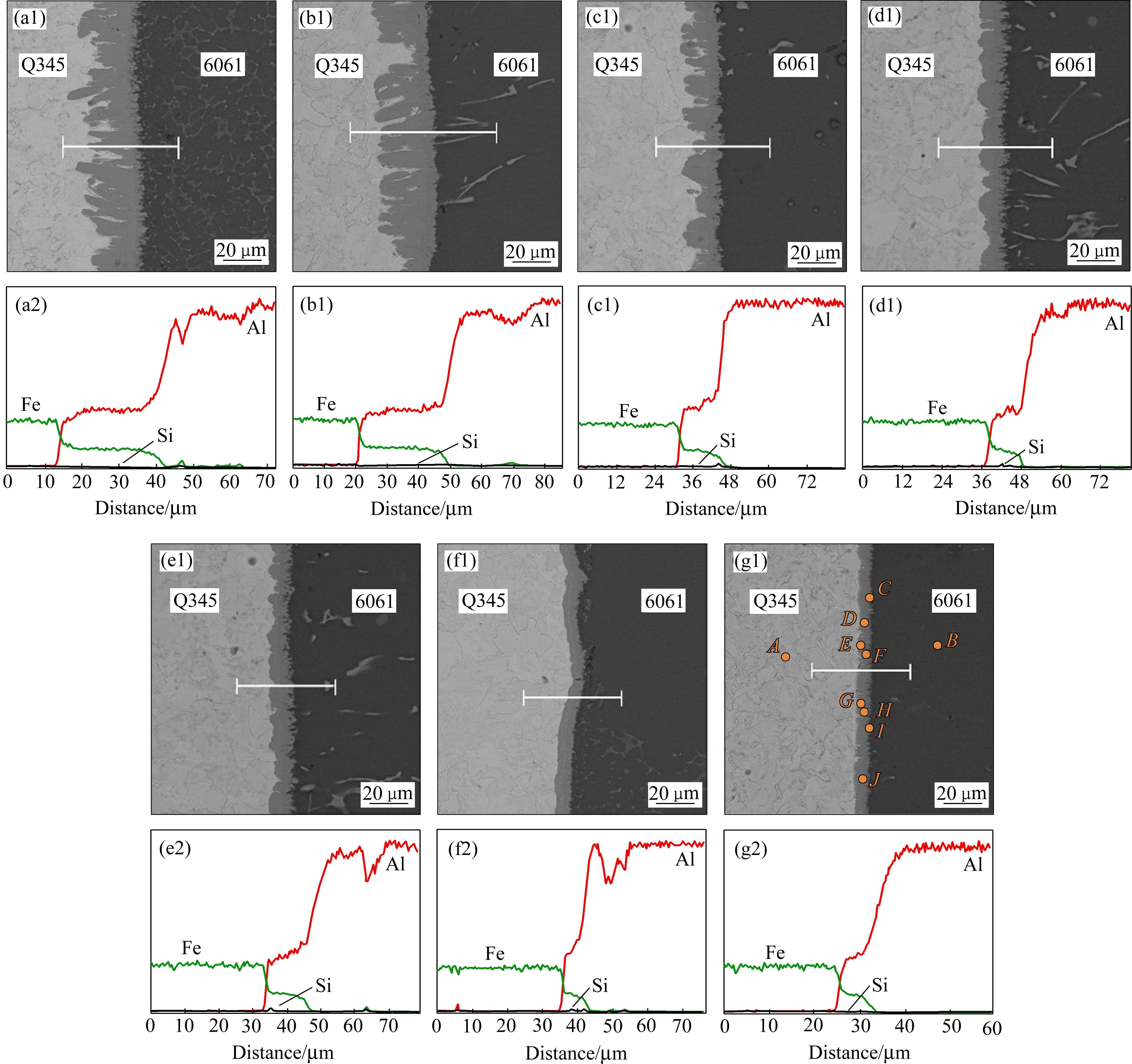

图16所示为热浸镀Al-xSi合金铝/钢复合板界面BSE像和对应的元素线扫描图。从图16可以看出,虽然热浸镀液中Si含量不同,但铝/钢复合板结合界面区的Al、Fe两种元素的分布大致相同,均在过渡界面处呈现台阶状。在靠近钢一侧Fe含量高,而靠近铝一侧Al含量高,在复合界面附近,Fe和Al的含量呈相反的变化,并在远离自己一侧的区域形成了过渡,说明二者在结合界面处发生了相互扩散,形成了稳定的冶金结合。但由于Al、Fe的互溶度很低,在Al从钢基体到扩散层的扩散过程中,其变化梯度极陡,过渡迅速,含量产生突变,经过突变以后Al分布曲线出现一个平缓台阶,表示在该区域内形成了稳定的金属间化合物。在复合界面处的Si含量均高于钢侧和铝侧。随着浸镀层中Si含量的增加,其界面区元素分布曲线稳定平台区宽度逐渐减小。热浸镀纯Al时(见图16(a2)),平台区宽度达到最大,达到35.59 μm,此时形成的金属间化合物量最多。而热浸镀Al-7.5%Si时(见图16(f2)),平台区宽度最小,仅有6.39 μm。平台区宽度的变化是受Si含量的影响,Al、Fe元素由浓度梯度引导的原子扩散和温度引导的反应扩散在复合材料结合界面处起到主导作用。由于Si元素在结合层的偏聚与富集,可通过Si原子占据Al5Fe2相原子空位,或形成新的Al-Fe-Si三元相,来抑制Al-Fe相的生成,阻碍了Al、Fe元素的相互扩散;两合金中原子的扩散距离与扩散通量均减小,导致平台区宽度减小,使得结合界面区域生成的金属间化合物体积分数随Si含量的增加而有所减小。

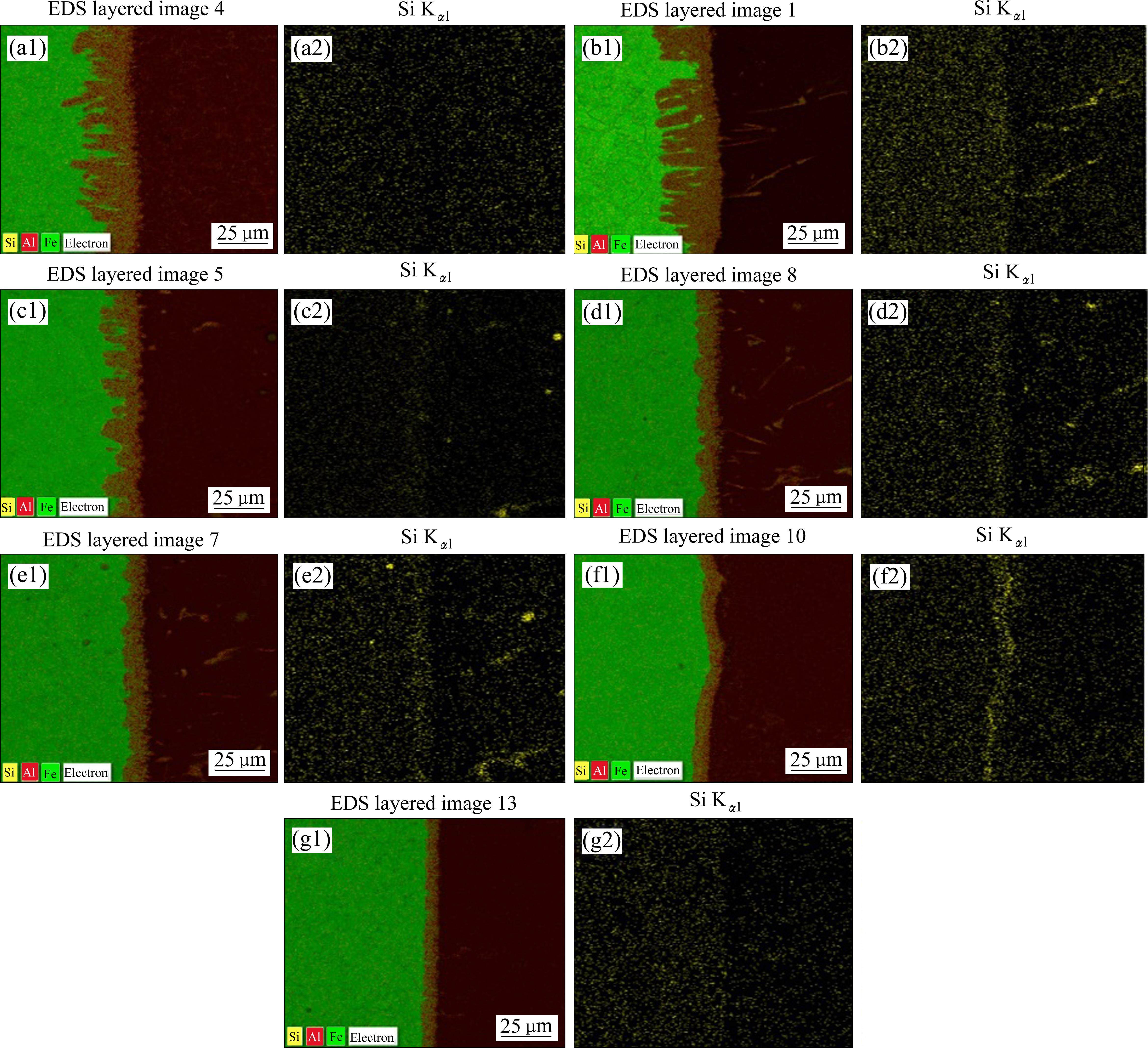

图17所示为热浸镀Al-xSi合金铝/钢复合板界面处Si元素面扫描分布图。借助此图可以观察和分析元素的扩散情况。热浸镀纯Al时(见图17(a1)、(a2)),Fe、Al、Si元素已经发生充分相互扩散,界面处的Al、Fe元素扩散强度最大,扩散距离也最远,而两合金中本身的Si元素均匀分布在基体中。随着热浸镀液中Si含量的增加,Al、Fe元素扩散距离均减小,此时结合区Si元素浓度高,说明Si元素开始在结合区产生偏聚与富集(见图17(b2)、(c2)、(d2)、(e2)、(f2)、(g2))。

为了进一步研究结合层各位置的相成分,对热浸镀Al-7.5%Si合金铝/钢复合材板界面进行点扫描分析(见图16(g1)界面A~J点),其分析结果如表4所示。结合文献[29-30]得出,复合板结合界面可能形成的Al-Fe相有靠近钢侧的Al5Fe2相和靠近铝侧的Al3Fe相,Al-Fe-Si相有Al9Fe2Si2相(靠近铝侧)、Al0.5Fe3Si0.5(靠近钢侧)相和Al3FeSi2相三种相,其中结合界面Al-Fe-Si三元相的生成是由于Si原子的偏聚、富集和占据Al-Fe相的原子空位,阻碍了Al、Fe元素扩散,使新的富铁相和富铝相生成。

3.3 力学性能与断口形貌分析

通过第一性原理计算和力学性能测定得到的数据可知,当铝/钢双金属复合板引入热浸镀Al-xSi合金后,Si元素与Al、Fe两种元素结合形成的新的三元相(Al9Fe2Si2相、Al3FeSi2相和Al0.5Fe3Si0.5相)相比于无Si元素时生成的Al3Fe相和Al5Fe2相,新相的韧性和塑性较高。不仅减少了原有脆性相的生成,所新形成的Al-Fe-Si三元相还可以提高结合层的塑韧性,使结合层处可以承受更大的力而不发生开裂,热浸镀Al-1%Si时复合板的抗拉强度和剪切强度相较于热浸镀纯铝分别提高了8.9%和135.4%(见图7(a)),极大的提高了铝/钢复合材料的界面结合性能。但当热浸镀液中Si含量较多,形成大量的Al-Fe-Si三元相,尤其是Al3FeSi2相表现出脆性,塑性较差。在复合板结合层中Al-Fe二元相和Al-Fe-Si三元相,这两种物相相互包含、依靠,在受到外力剪切载荷的作用下分离开来,形成条状撕裂棱或解理面(见图9(a1)、(b1))。新生成的硬化相(如Al3FeSi2相)会使得复合板抵抗外部变形的能力有所增加。所以,当剪切力作用在复合界面处时,靠近界面处的硬化相会承受住大部分的载荷,直至载荷值超过界面处物相所承受的最大剪切力值,复合板发生脆性断裂。

Point No. | Mass fraction/% | Probable phase | ||

|---|---|---|---|---|

| Al | Fe | Si | ||

| A | 0.6 | 99.3 | 0.1 | Fe |

| B | 99.4 | 0.2 | 0.4 | Al |

| C | 74.8 | 24.2 | 1.1 | Al3Fe |

| D | 52.6 | 16.2 | 31.2 | Al3FeSi2 |

| E | 68.7 | 29.8 | 1.5 | Al5Fe2 |

| F | 69.3 | 14.0 | 16.6 | Al9Fe2Si2 |

| G | 13.7 | 72.2 | 14.1 | Al0.5Fe3Si0.5 |

| H | 15.5 | 68.3 | 16.2 | Al0.5Fe3Si0.5 |

| I | 69.7 | 16.6 | 13.7 | Al9Fe2Si2 |

| J | 54.7 | 14.7 | 30.6 | Al3FeSi2 |

4 结论

1) 通过热浸镀Al-xSi合金采用固/液铸轧法成功制备了铝/钢复合板,复合板的拉伸强度和剪切强度随浸镀层Si含量的改变而变化,变化趋势是先上升后减少。

2) 中间层含Si元素的复合板的力学性能高于不含Si元素的复合板。热浸镀1%Si制备的复合板力学性能最好,其拉伸强度和剪切强度分别为438.5 MPa和120.8 MPa。而热浸镀纯Al制备的复合板拉伸强度和剪切强度仅有402.4 MPa和51.3 MPa。

3) 通过相图分析与第一性原理计算,确定了因热浸镀液中Si元素的引入而生成的新相消耗了传统的铝/钢复合板界面处的金属间化合物,而且新生成的相的塑韧性高于原有的金属间化合物,对于提高铝/钢复合材料的结合性能有着积极的影响。

4) 热浸镀液中引入Si元素导致在复合界面处形成Al9Fe2Si2相、Al3FeSi2相和Al0.5Fe3Si0.5相等新相,改变了界面处的相组成,提高了复合板的力学性能。同时也验证了通过热浸镀Al-xSi合金提高界面处润湿性和热浸镀液中引入Si元素的合理性。

张旭远, 李元东, 周宏伟, 等. 热浸镀层Si含量对铝钢复合板界面结构与性能的影响[J]. 中国有色金属学报, 2025, 35(1): 181-195. DOI: 10.11817/j.ysxb.1004.0609.2024-45155

ZHANG Xuyuan, LI Yuandong, ZHOU Hongwei, et al. Effects of Si content in hot-dip coating on interface structure and properties of aluminum-steel composite sheets[J]. The Chinese Journal of Nonferrous Metals, 2025, 35(1): 181-195. DOI: 10.11817/j.ysxb.1004.0609.2024-45155