土工格栅等加筋材料因其良好的工程特性,能够提高结构的稳定性和安全性,被广泛应用于路基、边坡、挡墙等工程[1-2]。近年来,随着我国铁路的大规模建设,土工格栅加筋土结构在铁路工程中的应用也越来越广泛[3]。土工格栅可为路基表层的土体提供横向约束,并通过其周围整体和土体之间的嵌固作用来抵抗土体的横向移动。《铁路路基设计规范》(TB 10001—2016)[4]中提到“陡边坡加筋土路堤或加筋土挡土墙宜采用强度高、延伸率小、蠕变小、耐候性和耐化学性好的塑料单向拉伸土工格栅”。尽管大量设计规范已证实土工格栅加筋的有效性,但加筋理论研究相对滞后。因此,探究土工格栅加筋机理对加筋土结构设计与应用至关重要。拉拔试验是研究土工格栅与土体界面特性有效的方法之一。闫穆涵等[5]进行土工格栅与碎石界面的拉拔试验,分析了不同级配碎石和土工格栅不同类型对界面特性的影响。聂如松等[6]利用风积沙进行了一系列不同法向应力下的拉拔试验,得出界面剪应力随法向应力的增加而增加。MORACI等[7]通过开展循环拉拔荷载作用下的拉拔试验,分析了格栅类型等因素对最大拉拔力、界面强度参数等的影响。杜炜等[8]研究不同边界条件对土工格栅拉拔试验结果的影响。上述研究讨论了不同填料类型、拉拔荷载类型、边界条件等因素的影响,但很少考虑土工格栅不同横肋间距对筋土界面拉拔特性的影响。王家全等[9]通过对比试验证明完整的横肋可以提高格栅承载阻力的发挥。BHOWMIK等[10]研究表明在低法向应力下,横肋间距对土工格栅的峰值拉拔力影响很小,纵肋间距的增大减小了它们之间的相互作用。肖成志等[11]运用拉拔试验研究了横肋百分比、格栅宽度对筋土界面作用机理,得出横肋的合理分布更有益于格栅发挥嵌固作用。路遥等[12]基于拉拔试验,分析了横肋数量、纵肋长度等对筋土界面特性的影响。靳静等[13]通过拉拔试验得出横肋端承阻力在拉拔力中起着主导作用。室内拉拔试验可获得土工格栅在拉拔过程中变化的宏观力学参数,无法深入了解筋-土间相互作用的细观特性。离散元法中的颗粒流法(particle flow code, PFC)可有效地模拟颗粒的运动和相互作用,揭示复杂条件下细观介质的破坏机理,因此在土工格栅加筋土工程中得到广泛应用。杜炜等[14]通过离散元法建立土工格栅加强节点三维模型,揭示加强节点土工格栅的剪切带范围相比普通土工格栅更大。WANG等[15]采用离散元法(DEM),研究了土工格栅-骨料界面循环剪切细观特性变形。JIA等[16]基于三维离散元模型,研究了土工格栅肋条的拉力发展和土颗粒微观结构的演变规律。FENG等[17]利用离散单元法进行直剪试验,通过监测横肋的被动阻力、剪切带中滑动接触的百分比和体积响应,揭示土工格栅的加固机理。杜炜等[18]通过对土工格栅加筋风积沙拉拔试验展开数值模拟,分析了配位数、孔隙率、应力链演化等细观特性。WANG等[19]采用离散单元法进行不同边界条件下土工格栅拉拔试验,得出边界条件对土工格栅-土相互作用的耦合效应不仅通过沿土工格栅和试样的力分布,还通过土颗粒和土工格栅的位移来可视化。目前,国内外学者关于横肋间距对筋土界面特性影响的研究较少,且研究大多集中在宏观层面,对其细观特性尚不明确。鉴于此,本文通过室内拉拔试验,分析不同横肋间距的土工格栅对加筋土界面摩擦特性的影响。在此基础上采用离散单元法,从细观角度研究拉拔过程中筋土界面处颗粒配位数、孔隙率等筋土界面参数的变化规律。研究结果对于加筋土结构中土工格栅的应用具有重要的参考意义。

1 拉拔试验

1.1 试验仪器

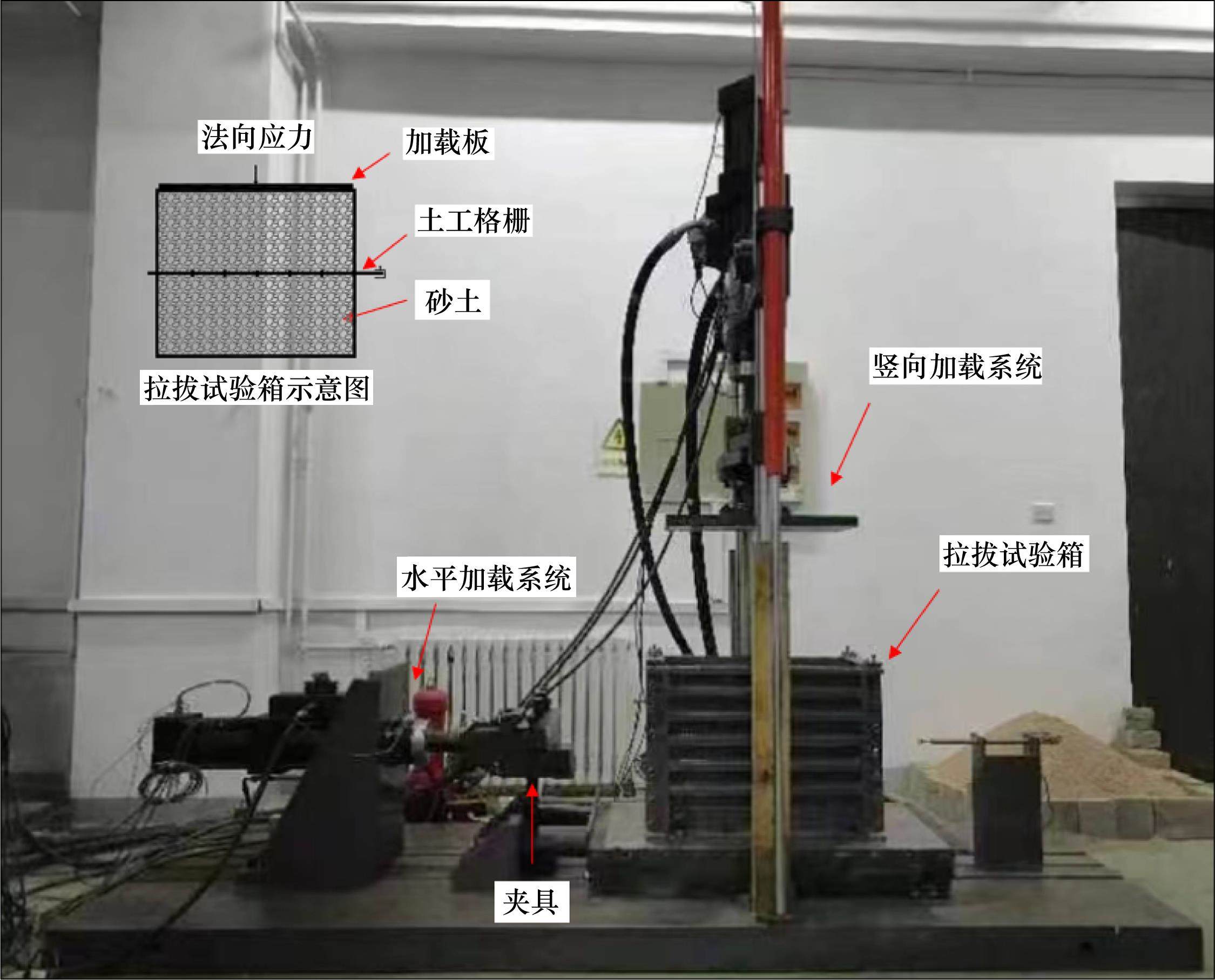

试验采用自制的拉拔试验仪,如图1所示。拉拔试验仪由拉拔试验箱、纵向加载装置、横向加载装置、数据采集监控装置4部分组成。拉拔试验箱尺寸为600 mm×400 mm×500 mm(长×宽×高)。在拉拔过程中,土工格栅水平放置在拉拔箱中间。竖向荷载通过刚性钢板直接作用于土样上,竖向荷载最大可施加150 kN,水平荷载加载范围为2~100 kN。在拉拔过程中,利用数据采集监控装置采集拉拔力和拉拔位移,拉拔位移行程为0~150 mm。

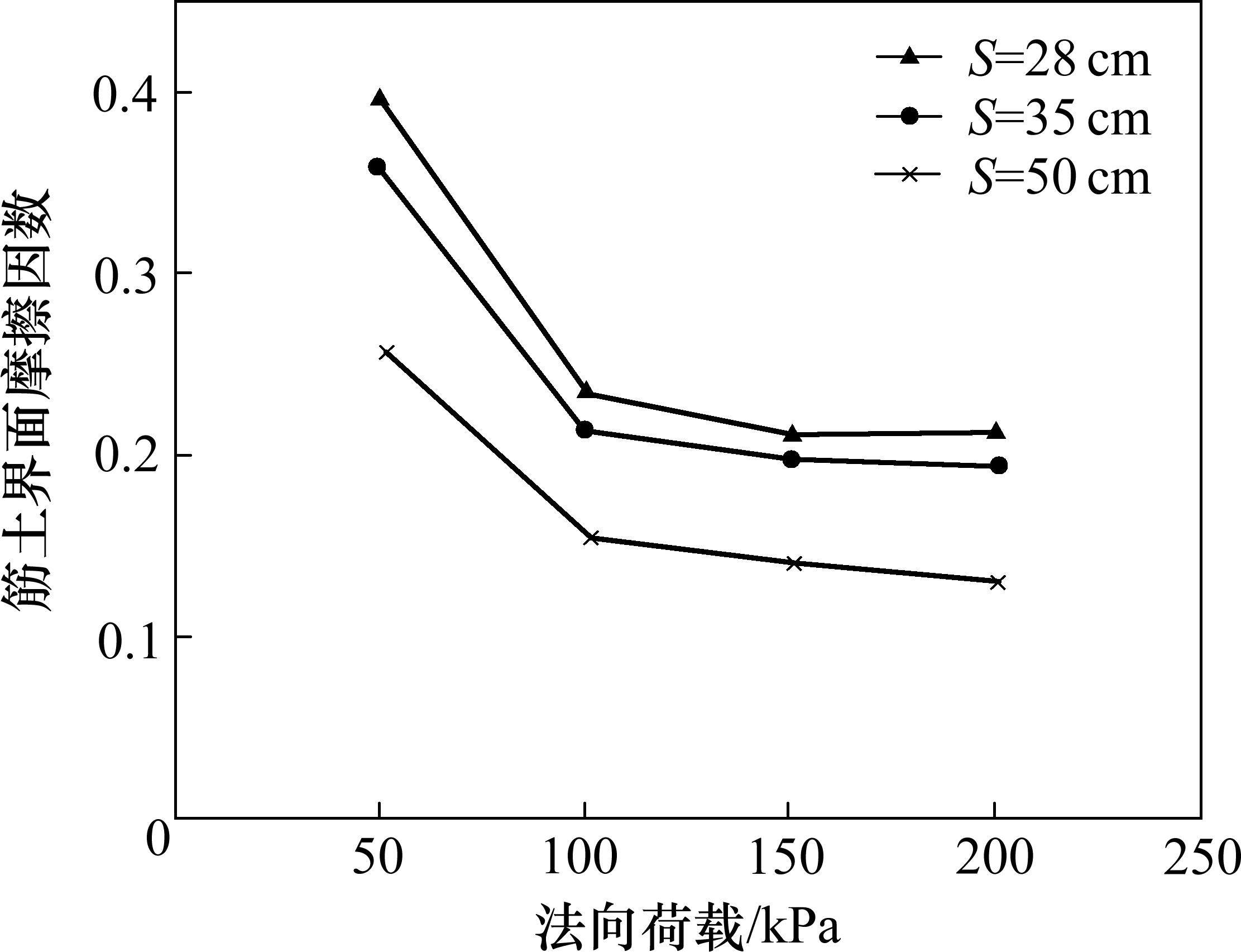

1.2 试验填料

试验填料选用粗砂,通过筛分试验得到粗砂颗粒级配曲线如图2所示。土粒比重通过室内比重瓶法测得,同时采用表面振动压实仪法测量其最大干密度,量筒法测得其最小干密度。对试验所用粗砂开展室内直剪试验得其内摩擦角和黏聚力。粗砂基本力学性质见表1。

| 比重 | 孔隙 比 | 最小干密度/(g∙cm-3) | 最大干密度/(g∙cm-3) | 黏聚力/kPa | 内摩擦角/(°) |

|---|---|---|---|---|---|

| 2.65 | 0.74 | 1.45 | 1.79 | 1 | 25.76 |

1.3 试验筋材

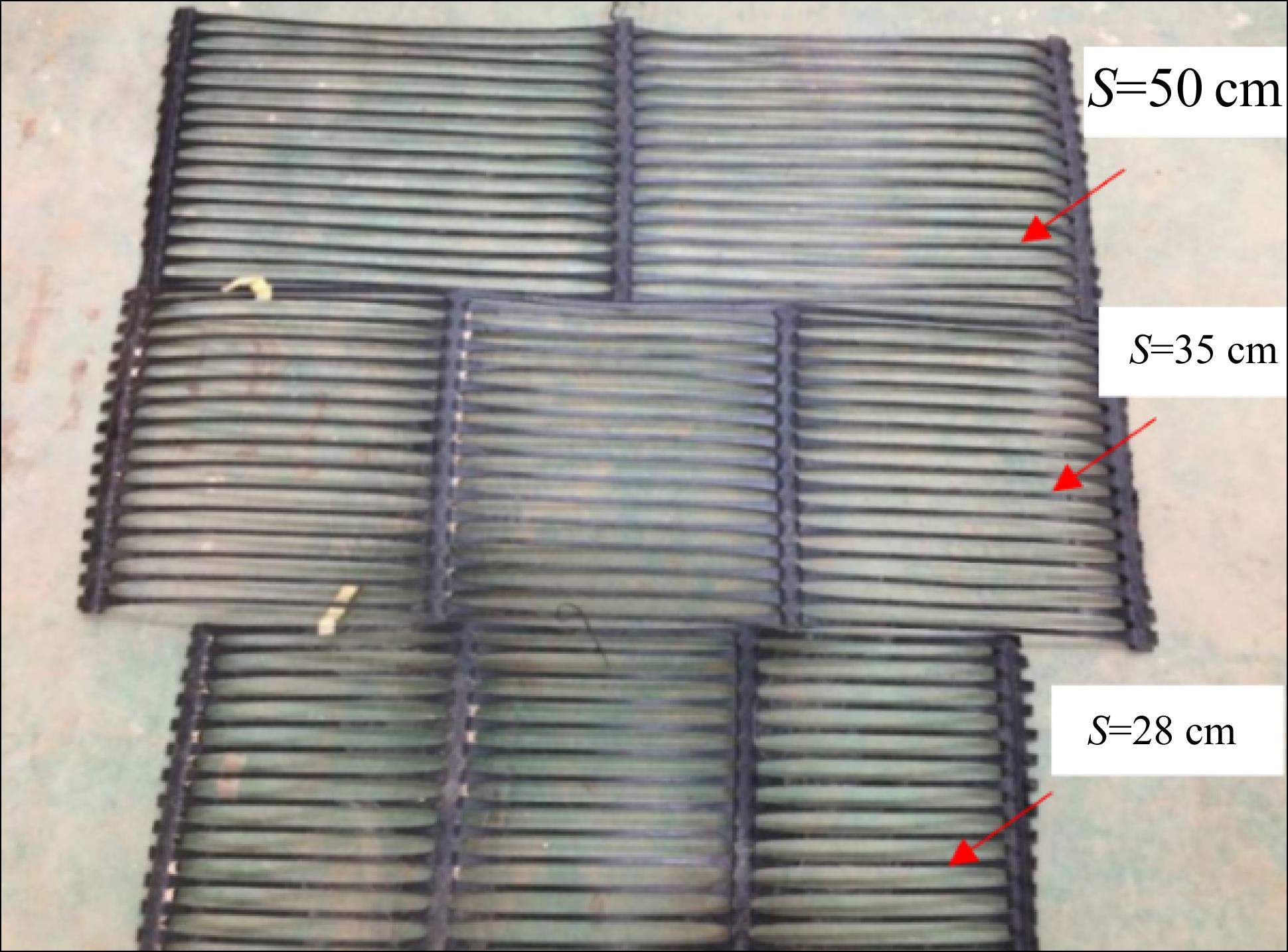

试验筋材选用青岛旭域生产的单向拉伸土工格栅(HDPE)。选取3种横肋间距分别为28、35和50 cm的土工格栅,如图3所示。根据《ASTM D6637-01》[20]中规定,采用单肋法进行土工格栅拉伸试验,其基本力学特性指标见表2。

横肋间 距/cm | 2%应变时的拉伸强度/(kN∙m-1) | 5%应变时的拉伸强度/(kN∙m-1) | 峰值应变/% | 抗拉强度/(kN∙m-1) |

|---|---|---|---|---|

| 28 | 62.01 | 113.86 | 11.36 | 185.75 |

| 35 | 59.32 | 110.53 | 10.48 | 176.52 |

| 50 | 58.20 | 109.05 | 9.93 | 173.12 |

1.4 试验设计

本试验考虑不同横肋间距的土工格栅对筋土界面摩擦特性的影响。拉拔试验采用应变控制方式,根据《公路土工合成材料试验规程》[21],在50、100、150和200 kPa的不同法向应力下开展土工格栅拉拔试验,拉拔速率为2 mm/min,当拉拔力出现峰值或者达到稳定时,停止试验。拉拔试验方案见表3。

| 横肋间距/cm | 法向应力/kPa |

|---|---|

| 28 | 50、100、150、200 |

| 35 | 50、100、150、200 |

| 50 | 50、100、150、200 |

利用“质量-体积控制法”分层装填填料,将上、下填料分5层装填,每层填料压实厚度为5 cm。通过击锤压实,控制压实度为90%。受拉拔试验箱尺寸大小的限制,需要确定土工格栅的合理宽度。杨广庆[22]认为土工格栅宽度应为试验箱宽度的3/4时为宜,因此,试验中土工格栅的宽度为300 mm,长度为750 mm,其位于拉拔试验箱中的有效长度为600 mm。

2 拉拔试验结果

2.1 横肋间距对土工格栅拉拔特性的影响

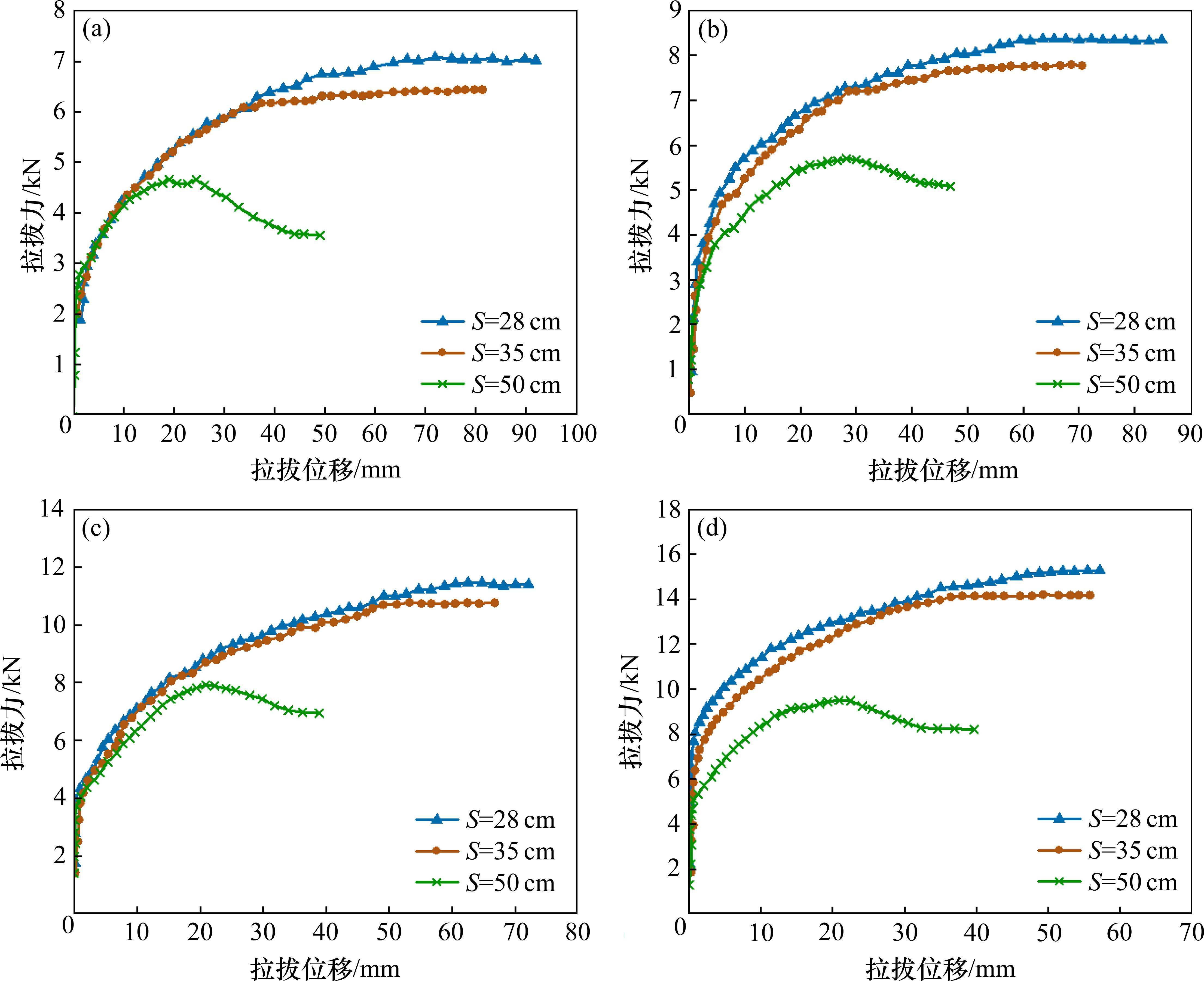

图4为50、100、150和200 kPa法向应力作用下3种不同横肋间距土工格栅拉拔力与拉拔位移关系曲线。由图4可知,拉拔力随着拉拔位移增加而增加;随着拉拔位移的增加,拉拔力的增长速率逐渐变缓;横肋间距为28 cm和35 cm时拉拔力逐渐增加,直至达到平缓,呈现应变硬化现象;横肋间距为50 cm时,拉拔力达到最大值后逐渐减小,呈现应变软化现象。在法向应力为150 kPa下,拉拔位移达到20 mm时,横肋间距28、35和50 cm拉拔力分别为8.45、8.32和7.86 kN。横肋间距从28 cm增至35 cm和50 cm时,土工格栅拉拔力分别减少1.5%和5.5%。即当横肋间距增大时,拉拔力峰值减小,对应的拉拔位移也减小。

横肋间距较小时,可以增加横肋在拉拔过程时提供的被动阻力,使土工格栅嵌固作用得到较好提高,峰值拉拔力增大,呈现出拉拔硬化现象。因此,较小横肋间距的土工格栅表现出更为良好的加筋效果。

2.2 界面摩擦特性分析

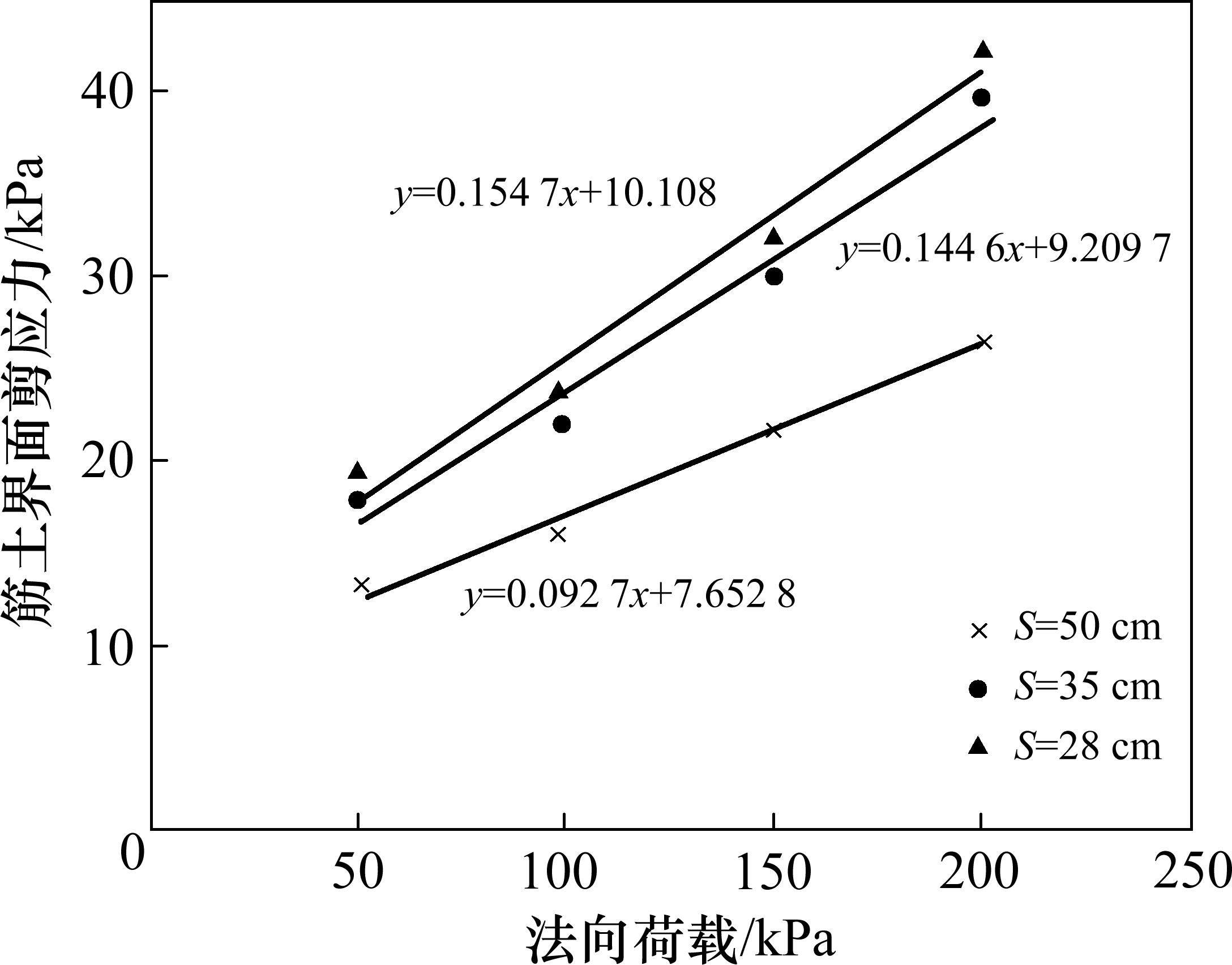

土工格栅的加筋主要通过筋土界面的抗剪强度来评估。由

根据摩尔库伦强度理论计算筋土界面强度参数,见图5。从图中可以看出,当横肋间距由28 cm增至35 cm时,界面摩擦角由8.79°降至8.23°,降幅为6.4%,界面黏聚力由10.11 kPa降至9.21 kPa,降幅为8.9%;当横肋间距由35 cm增至50 cm时,界面摩擦角由8.23°降至5.3°,降幅为35.6%,界面黏聚力由9.21 kPa降至7.65 kPa,降幅为16.9%。可以得出,随着横肋间距的减小,界面黏聚力和摩擦角逐渐增大。从筋土界面强度参数分析,筋土界面强度随着横肋间距的增大而减小。因此较小横肋间距的土工格栅对周围土体的嵌固作用增强,提高了土工格栅的加筋性能。

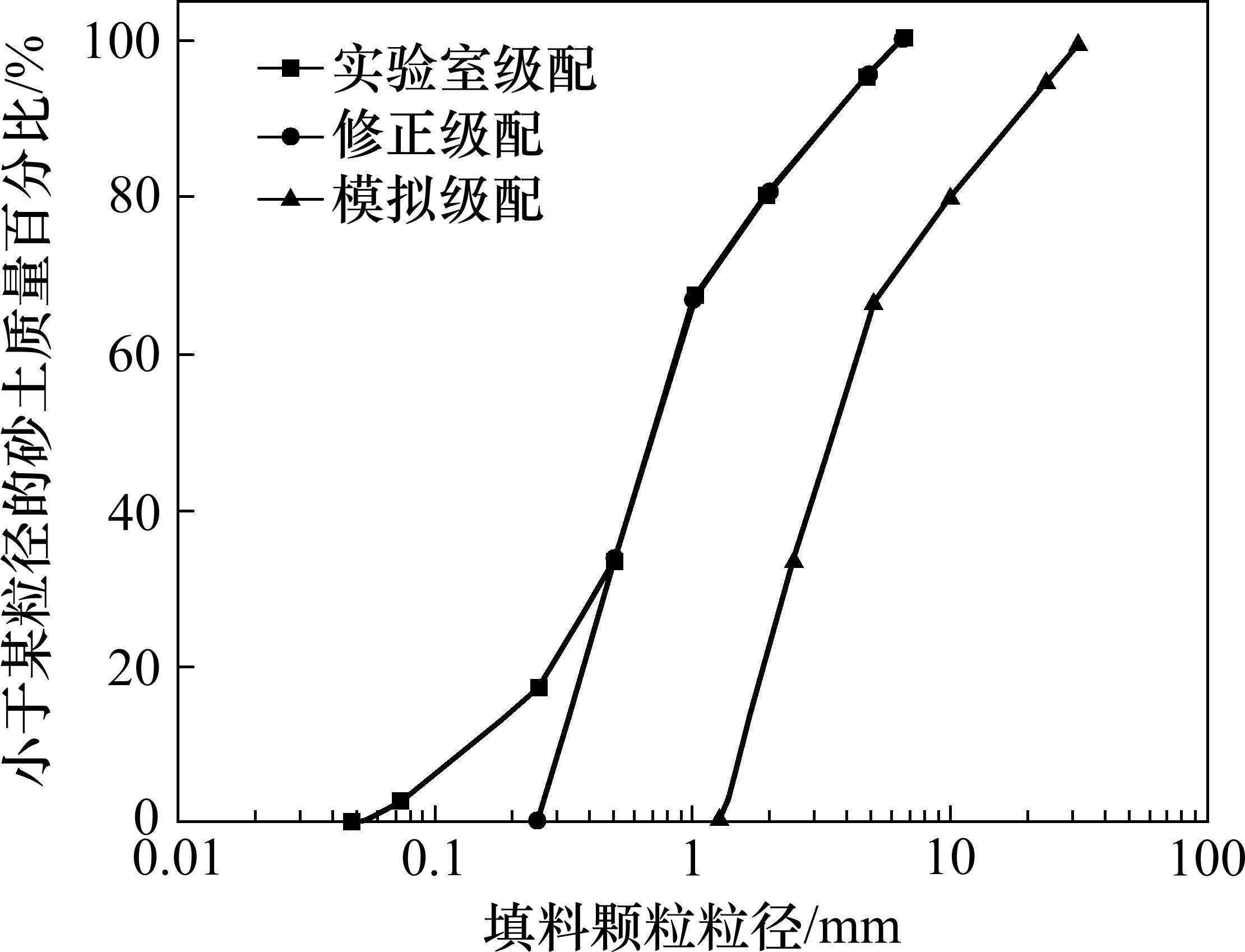

2.3 界面摩擦因数

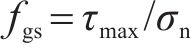

采用筋土界面摩擦因数fgs评价土工格栅-砂土界面加筋机理。由

图6为不同横肋间距时筋土界面摩擦因数的变化。从图6可以看出,在法向应力150 kPa作用下,28、35和50 cm横肋间距的土工格栅,筋土界面摩擦因数分别为0.23、0.22和0.15。可以得出土工格栅横肋间距较小时,筋土界面摩擦因数较大。且随着法向应力的增大,筋土界面摩擦因数逐渐减小。在低法向应力状态下,砂土颗粒随着格栅拉拔发生位移和旋转,表现出较高的剪胀性。较小的横肋间距使得土工格栅的抗弯刚度得以提高,土工格栅对周围土体的嵌固作用增强,提高了格栅的加筋性能。

3 离散元数值模拟

3.1 砂土参数标定

在PFC离散元模拟中,采用圆盘状颗粒模拟粗砂,粗砂与土工格栅之间的接触采用线性接触模型。由于室内试验中颗粒尺寸和比例较小的颗粒产生过多,离散元模拟研究的计算效率依赖于颗粒的数量,因此离散元模拟时将颗粒粒径增加5倍,如图7所示。同时,采用WANG等[23]的孔隙率迭代法计算颗粒二维孔隙率,得出离散元模拟时的孔隙率为0.148。表4为粗砂细观参数。

密度/ (kg∙m-3) | 摩擦 因数 | 阻尼 | 孔隙率 | 法向接触刚度 | 切向接触刚度 |

|---|---|---|---|---|---|

| 2 650 | 0.64 | 0.72 | 0.148 | 5×107 | 3×107 |

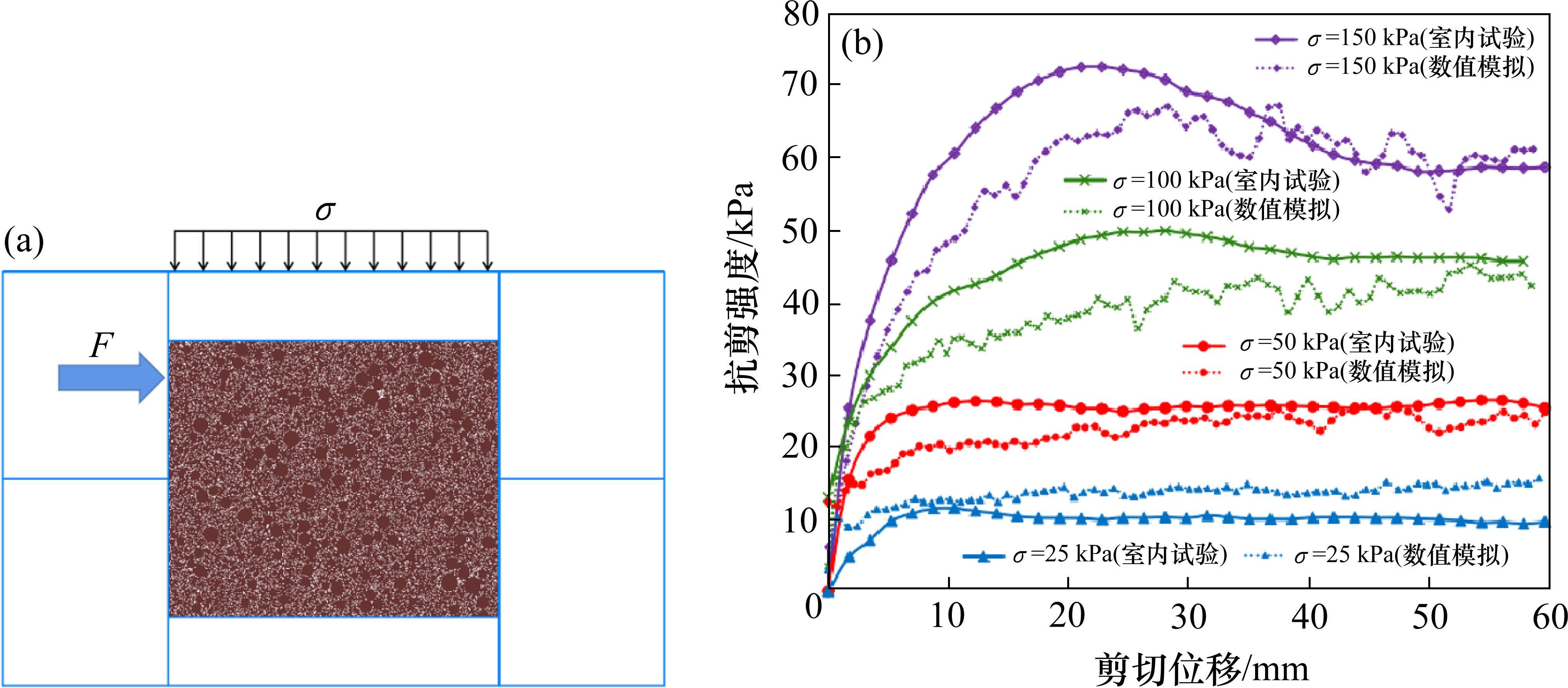

按照上述参数在600 mm×500 mm的模型试验箱内,模拟砂土颗粒,开展数值直剪试验。对数值直剪试验中的接触刚度和颗粒摩擦因数进行迭代调整,直至离散元模拟结果与室内试验结果基本吻合。直剪试验数值模型和标定结果如图8所示。

3.2 土工格栅参数标定

在离散元模拟中,本研究在平行黏结模型基础上建立的分段线性模型来表征土工格栅的非线性拉伸行为。对土工格栅细观参数进行迭代调整后,离散元模拟结果与试验数据吻合较好。土工格栅细观参数见表5。

| 参数类别 | 参数值 |

|---|---|

| 摩擦因数 | 3 |

| 半径系数 | 0.5 |

| 横肋颗粒粒径/mm | 22 |

| 纵肋颗粒粒径/mm | 5 |

法向黏 结刚度 | 6.35×1010 3.52×1010 3.31×1010 (28 cm) |

| 5.89×1010 3.42×1010 3.15×1010 (35 cm) | |

| 5.83×1010 3.36×1010 3.05×1010 (50 cm) | |

| 切向黏结刚度 | 5.93×1010 |

| 法向黏结强度 | 2.02×108 |

| 切向黏结强度 | 2×108 |

| 法向接触刚度 | 2×104 |

| 切向接触刚度 | 2×104 |

3.3 拉拔试验数值模拟

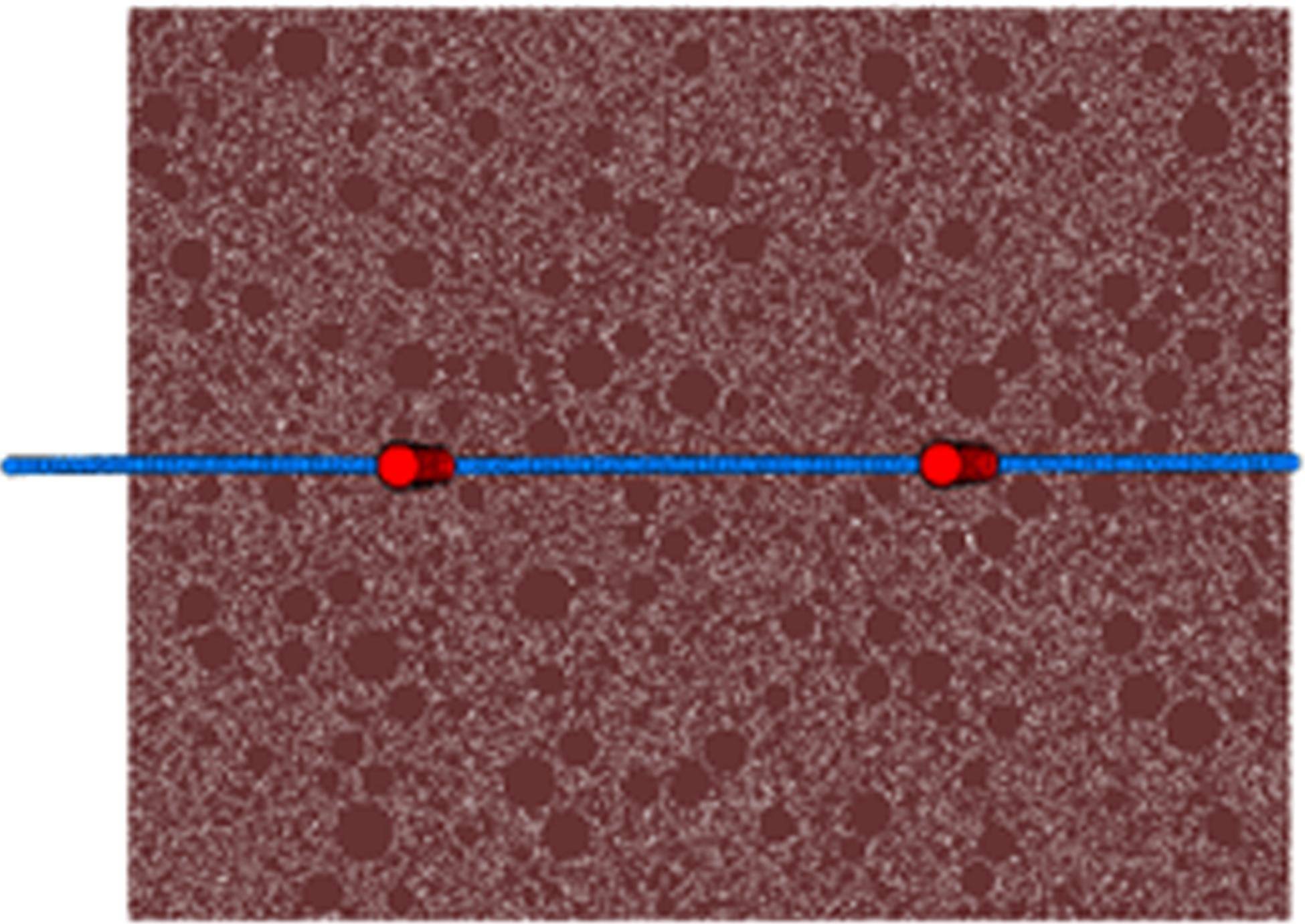

拉拔试验离散元模型的几何尺寸与物理试验一致。采用多层压实法(multilayer compaction method)生成砂土颗粒,并生成相应类型的土工格栅,如图9所示。颗粒间接触、土工格栅间颗粒接触及颗粒与土工格栅间的接触均采用线性接触模型。记录拉拔过程中拉拔力、配位数、颗粒位移场等变化规律。

4 离散元模拟细观分析

4.1 颗粒配位数变化规律

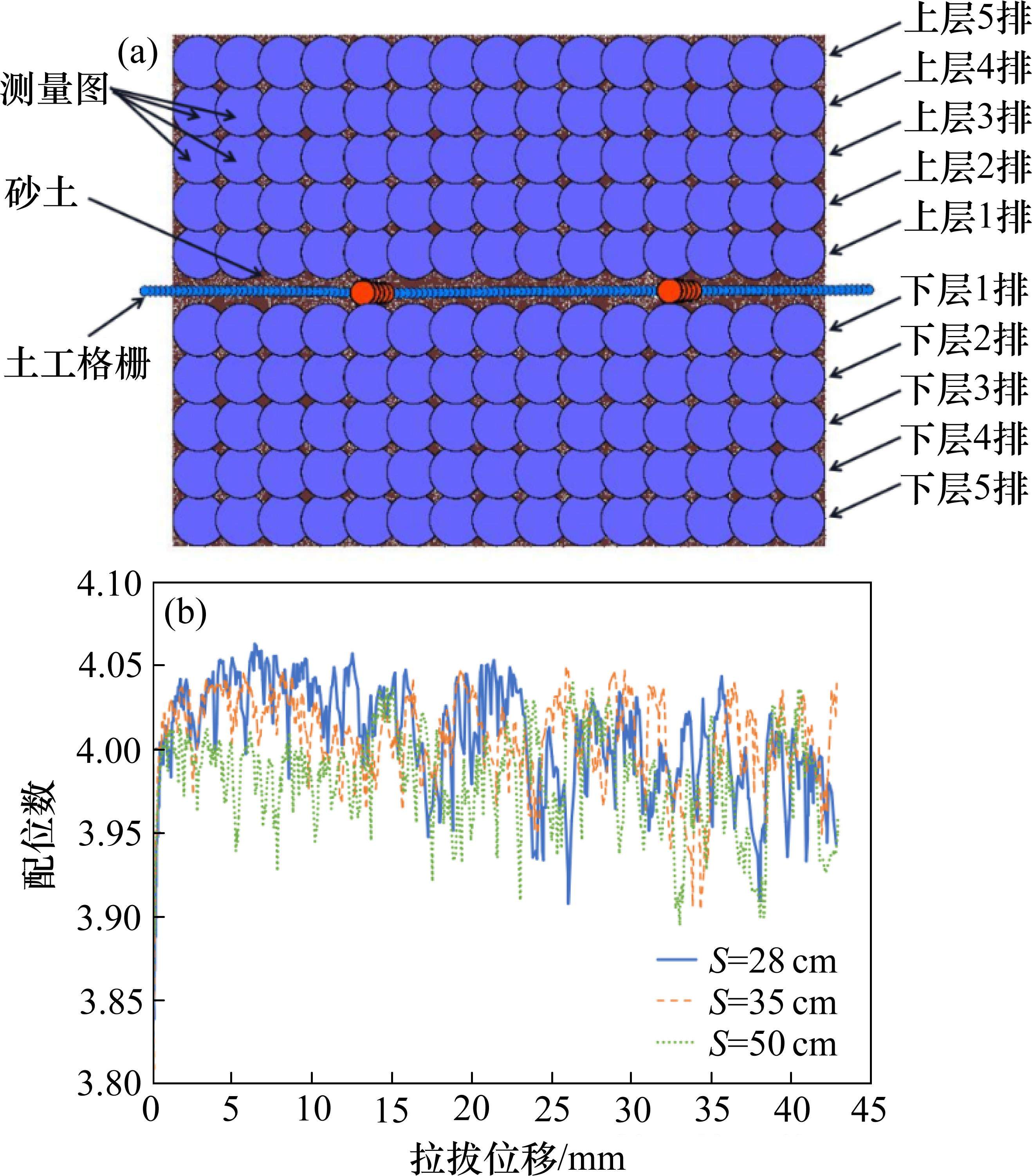

在离散元模拟中,通过布置测量圆对配位数进行记录和监测。如图10(a)所示,共建立10排测量圆,每排采用直径为25 mm的15个小测量圆。为了确保监测结果的可靠性,将测量圆重叠设置。

由于靠近土工格栅的颗粒配位数变化更加明显,选用土工格栅上层一排处砂土颗粒配位数来表现演化过程。图10(b)为150 kPa法向应力下,3种横肋间距土工格栅砂土颗粒配位数与拉拔位移关系曲线。从图中可以看出,不同横肋间距的土工格栅筋土界面配位数表现出震荡下降的趋势,砂土界面内以剪胀为主。随着横肋间距的增加,颗粒配位数随之减小,配位数波峰与波谷的差值随之增大。当拉拔位移为20 mm,横肋间距从28 cm增大到50 cm时,颗粒配位数由4.04降低到3.97,降幅为1.7%。即在拉拔过程中使用较小横肋间距的土工格栅,砂土的密实性更好。

4.2 颗粒孔隙率变化规律

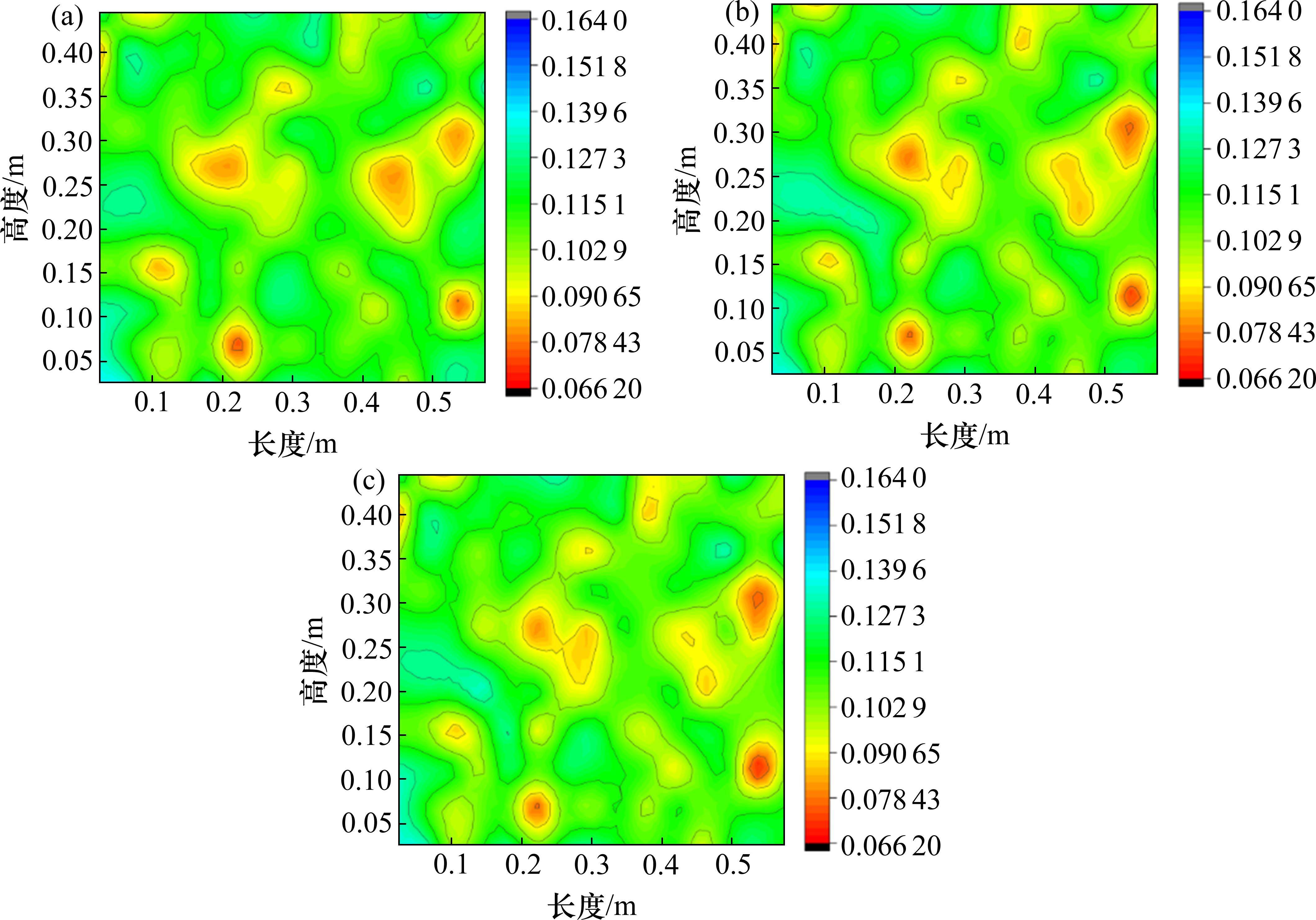

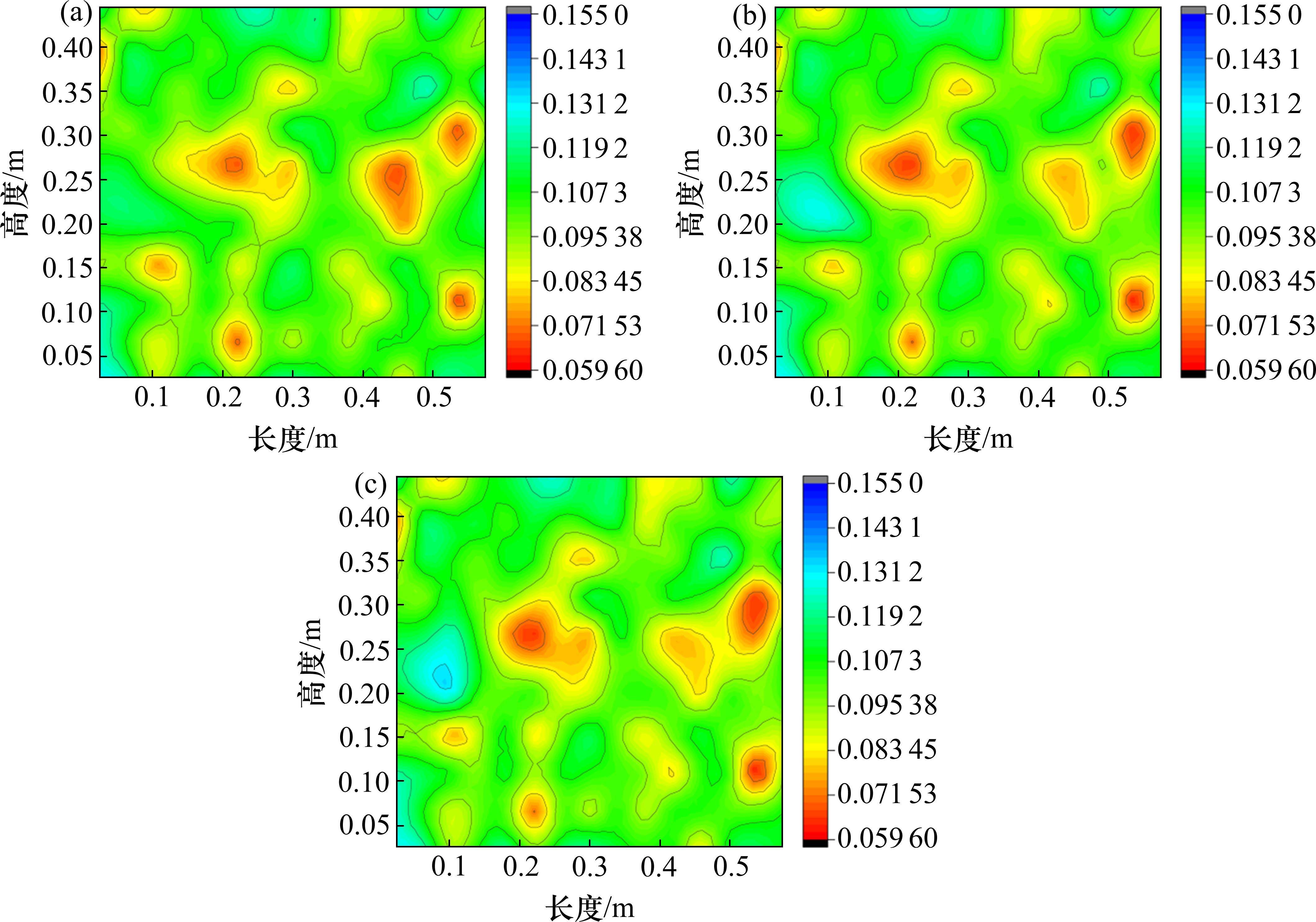

图11和图12为横肋间距分别为28 cm和50 cm土工格栅在法向应力为150 kPa下,不同拉拔位移时的孔隙率云图。

由图11和图12可知,土工格栅上层土体出现孔隙率较低的密实区。土工格栅上层和下层孔隙变化幅度不同,反映了筋土界面的不对称性。在拉拔过程中,沿拉拔方向土体密实性逐渐增大。当横肋间距为28 cm时,土工格栅上方5 cm处土体孔隙率由0.088 5增大至0.9174。随着拉拔位移的增大,土体内部低孔隙率区域逐渐增大。当拉拔位移为20 mm时,横肋间距为28 cm的土工格栅进行加筋时的土体低孔隙率区域范围相对横肋间距为50 cm的土工格栅较大,且在拉拔后端横肋间距为50 cm的土工格栅进行加筋时的土体出现孔隙较大的空洞。这与室内拉拔试验中50 cm横肋间距的土工格栅在拉拔过程中拉拔力表现出应变软化现象相验证。拉拔力主要由土工格栅表面与砂土的摩擦力以及横肋的端承阻力组成,50 cm横肋的土工格栅随着拉拔位移的增加,土工格栅嵌固在砂土中的长度减小,导致土体密实度下降。因此,土工格栅横肋间距对孔隙率分布影响较大,横肋间距较小的土工格栅对土体嵌固作用可得到充分发挥。

4.3 颗粒位移场变化规律

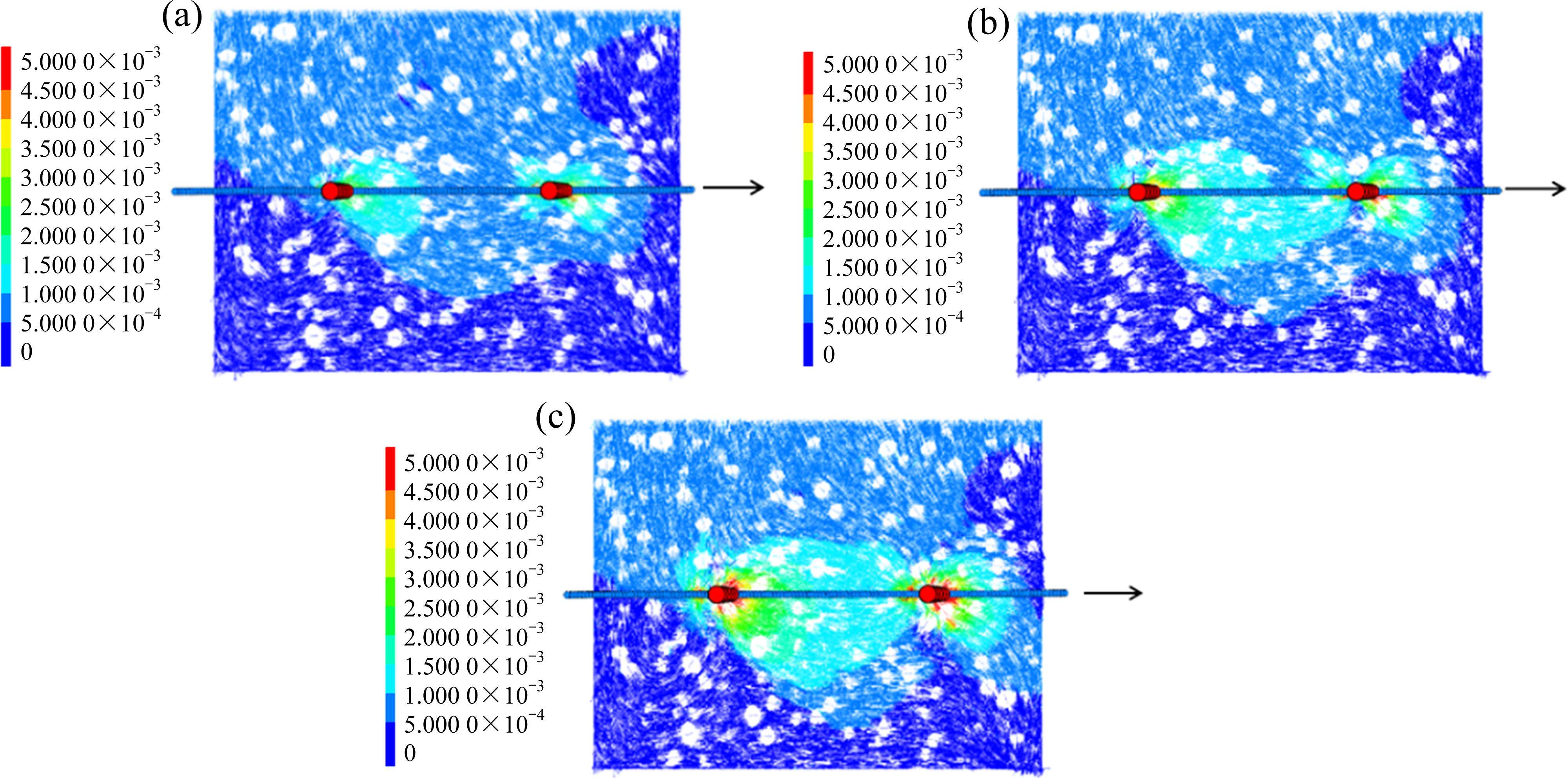

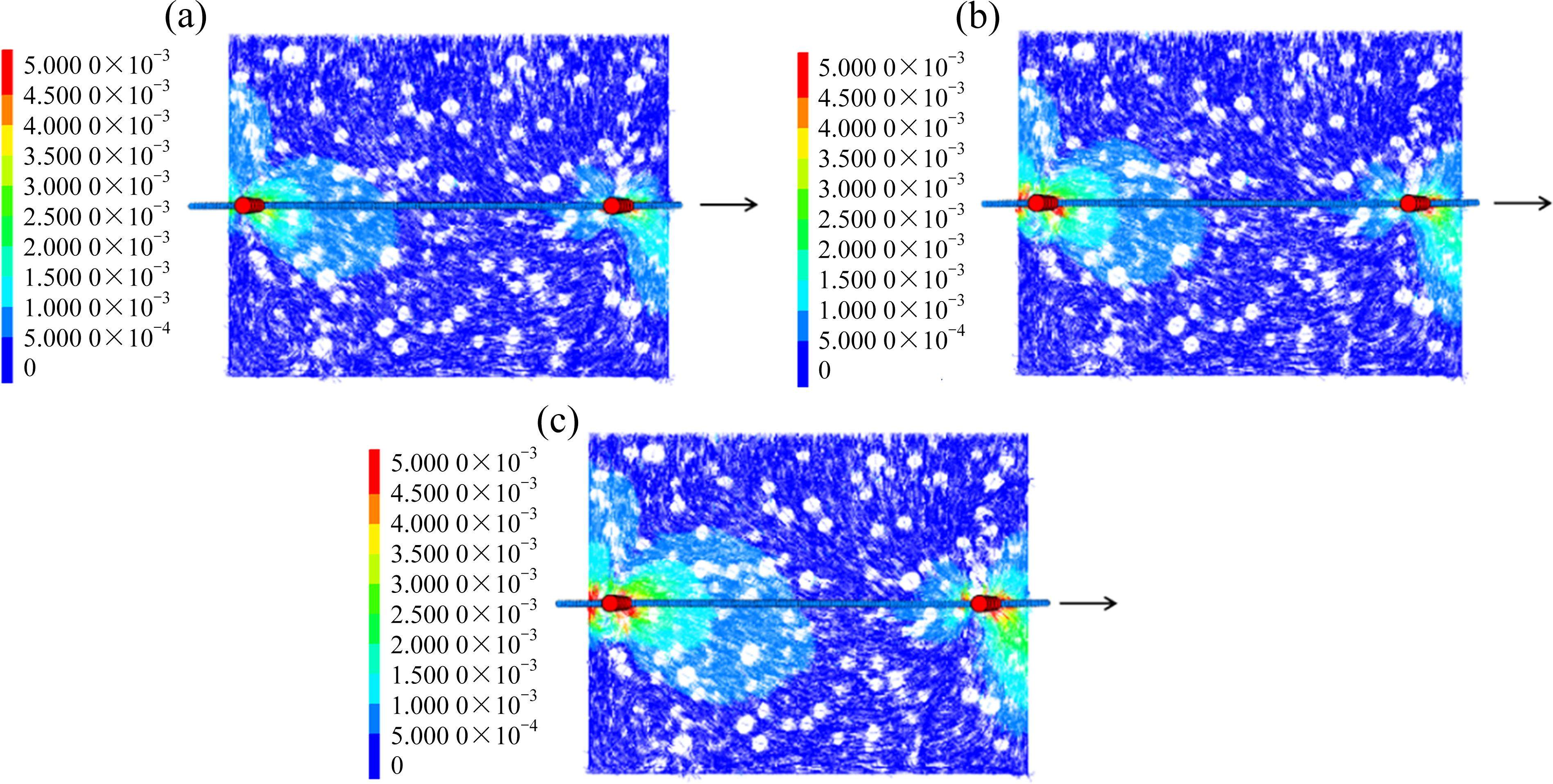

为研究土工格栅不同横肋间距对土工格栅附近土颗粒形成的局部剪切带演化规律的影响,记录法向应力150 kPa下,横肋间距分别为28 cm和50 cm时不同拉拔位移下土颗粒和土工格栅的移动,如图13和图14所示。在拉拔过程中,土颗粒和土工格栅的不同位移用箭头表示,箭头的方向表示每种情况下颗粒的移动方向。

由于土体与土工格栅之间的被动阻力,引起土颗粒的运动和转动。从图中可以看出,当拉拔位移为10 mm时,土工格栅上方土颗粒呈顺时针方向向拉拔方向和试验箱顶部移动。随着拉拔位移的增大,横肋间距为28 cm的土工格栅可以观察到明显的剪切带。当拉拔位移20 mm时,筋土上界面剪切带厚度为5.3 cm,而下界面剪切带厚度可达9.3 cm;当拉拔位移40 mm时,筋土上界面剪切带厚度为6.5 cm,下界面剪切带厚度可达10.5 cm。下界面剪切带厚度略大于上界面,体现了剪切带的不对称性。随着横肋间距的增加,横肋节点处颗粒运动更加活跃。剪切带的厚度也随着土工格栅横肋间距的增加而减小。因此较小横肋间距土工格栅对土体嵌固作用更强且抗剪强度更高。

4.4 土体内部力链分布规律

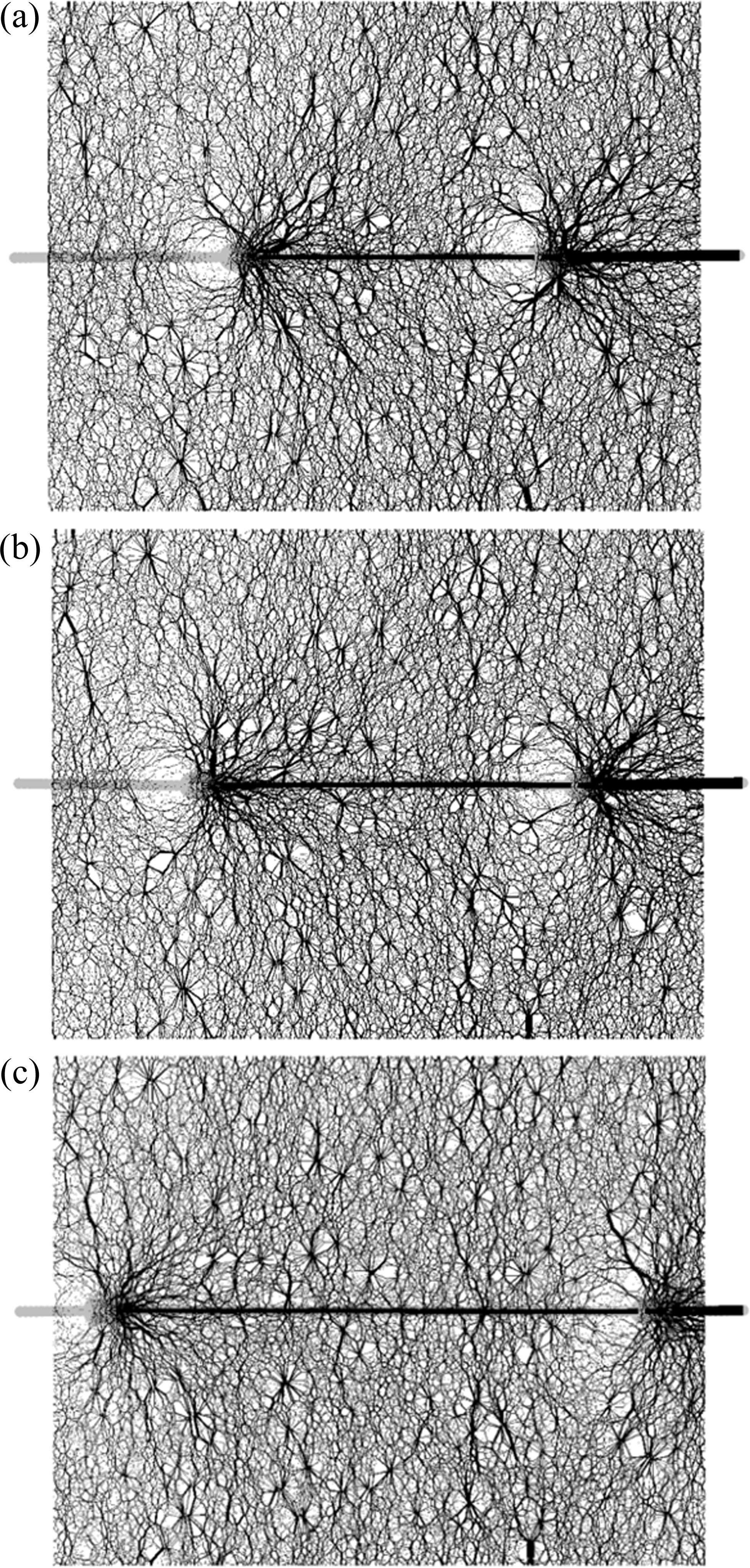

图15为在法向应力150 kPa下,拉拔位移至30 mm时,3种不同间距横肋下(28、35和50 cm)土体内部接触力的分布情况。黑色线条表示土体内部接触力,以线条粗细程度表示接触力强弱。

从图15可以看出,土工格栅横肋节点处有较粗的强力链分布,离土工格栅较远处力链逐渐变弱。在相同拉拔位移下,随着横肋间距的增加,强力链分布范围逐渐减小。横肋间距28 cm时,强力链分布范围约为16 cm;但对于横肋间距50 cm的土工格栅,强力链分布范围约为9 cm。这与室内拉拔试验中拉拔力的变化一致,当拉拔位移至30 mm时,横肋间距28 cm和50 cm拉拔力分别为8.75 kN和7.52 kN。即横肋间距较小的土工格栅在拉拔过程中强力链分布范围较大,拉拔力也较大,对土体嵌固作用较强。同时,28 cm横肋间距的土工格栅横肋节点处强力链可互相连接,这与4.3节中颗粒位移场分布所得结论一致。较小横肋间距的土工格栅在拉拔过程中表现出更好的加筋效果,使得土体更密实。

5 结论

1) 随着土工格栅横肋间距的减小,峰值拉拔力不断增大。当横肋间距从50 cm变至28 cm时,拉拔力从应变软化向应变硬化转变。

2) 随着土工格栅横肋间距的增加,筋土界面摩擦角和黏聚力均减小。其中,当土工格栅横肋间距从28 cm增至50 cm时,摩擦角减少39.7%,黏聚力减少24.3%,筋土之间嵌固作用减弱,因而横肋间距较小的土工格栅其加筋效果较好。

3) 在相同法向应力作用下,筋土界面摩擦因数随着横肋间距的减小而增大。法向应力为100 kPa时,与28 cm横肋间距的土工格栅相比,横肋间距为35 cm和50 cm的土工格栅界面摩擦因数分别减少7.1%和27.7%。进一步表明较小横肋间距的土工格栅加筋性能较好。

4) 砂土颗粒配位数随着横肋间距的增大而减小,当横肋间距为28 cm和50 cm时,配位数波峰与波谷的差值分别约为0.150和0.162,因此,较小横肋间距的土工格栅土体内部颗粒运动更剧烈。土工格栅横肋间距较小时,土体内部孔隙率减小,土体表现出较强的剪胀性。即较小的横肋间距使得砂土间密实性较强,土工格栅在土体中嵌固作用较强。

5) 土工格栅横肋间距的大小对土体内部剪切带的分布有明显的影响。在相同的拉拔位移下,随着横肋间距的减小,筋土界面剪切带分布范围更广。当拉拔位移40 mm时,28 cm横肋间距的土工格栅土体内部发展出较为贯通的剪切带,筋土界面剪切带厚度最大可达17 cm,而对于50 cm横肋间距的土工格栅剪切带厚度为10 cm且无法形成连贯的剪切带。同时,横肋间距较小的土工格栅土体内部强力链分布范围更广,使得土工格栅的加筋效果能够较好地发挥。

靳静,温馨,梁小勇等.不同横肋间距的土工格栅界面特性宏细观研究[J].铁道科学与工程学报,2025,22(04):1602-1613.

JIN Jing,WEN Xin,LIANG Xiaoyong,et al.Macroscopic and mesoscopic study of geogrid interfacial properties with different transverse rib spacings[J].Journal of Railway Science and Engineering,2025,22(04):1602-1613.