二氧化钛具有无毒、高折射率和强着色力等特性,被广泛应用于涂料、塑料、纸张、油墨、橡胶、陶瓷、光催化、电池材料等领域[1-7]。目前,工业上二氧化钛生产方法主要包括硫酸法与氯化法[8]。氯化法是将富钛料高温氯化生成TiCl4,再将TiCl4氧化,得到TiO2。氯化法具有污染小、产品品质好[9-10]等特点。但钛铁矿在氯化工艺中效果并不理想,因为铁和其他杂质也被氯化,氯用量高,废物处理问题严重[11]。硫酸法是将钛铁矿与浓硫酸反应生成偏钛酸,再经水洗和煅烧处理得到TiO2,该方法工艺简单,但环境污染严重、能耗高、产品质量低。我国主要采用硫酸法生产TiO2,2023年,我国TiO2产量为416万t,其中,采用硫酸法生产TiO2 347万t,占总产量的83.4%。因此,迫切需要开发一种新的技术改善硫酸法能耗高、污染严重等问题。

针对硫酸法工艺中存在的缺点,MANNA[12]在钛渣中添加碳酸钠,在850 ℃焙烧后,经60%(质量分数)的硫酸浸出,二氧化钛浸出率达到94.5%。尹建平等[13]在钛白酸解渣中加入氢氧化钠,经高温焙烧后,经68%(质量分数)的硫酸浸出,钛回收率达到90.35%。MANHIQUE等[14]进行了低品位钛矿物的氢氧化钠焙烧改性研究,在NaOH与FeTiO3物质的量比为2꞉1、850 ℃条件下焙烧1 h后采用硫酸浸出,二氧化钛浸出率达到81%。以上研究为钠化焙烧改性提供了思路,但仍然存在能耗高等问题。

近年来,微波作为一种新型的绿色加热方式,在湿法领域应用广泛[15]。LIN等[16]采用微波强化硫酸浸出软锰矿,浸出时间减少了0.5 h,锰的浸出率提高了20%。MADAKKARUPPAN等[17]采用微波辅助浸出低品位矿石中的铀,与传统浸出相比,微波辅助浸出液中的杂质(Si、Al、Mg和Fe)相对较少。HUANG等[18]利用微波加热促进氢氧化钠碱浸提取石油焦中的钒,钒的浸出率达到89.54%。郝小华等[19]以钛铁矿和硫酸铵为原料,经450 ℃焙烧熔融后,在硫酸质量分数为30%、微波功率为 4 kW、微波加热时间为5 h条件下浸出,二氧化钛浸出率达到96.99%。可见,微波在湿法领域具有缩短浸出时间、提高浸出率的优势,然而,采用氢氧化钠焙烧改性协同微波浸出钛精矿的研究鲜有报道。因此,开展钛精矿微波强化浸出研究具有重要的应用价值。本文针对现有焙烧—酸浸工序中存在的问题,提出了“氢氧化钠焙烧—微波强化酸浸”工序处理钛精矿的新方法,为钛精矿硫酸浸出提供新的思路。

1 材料与表征方法

1.1 实验材料

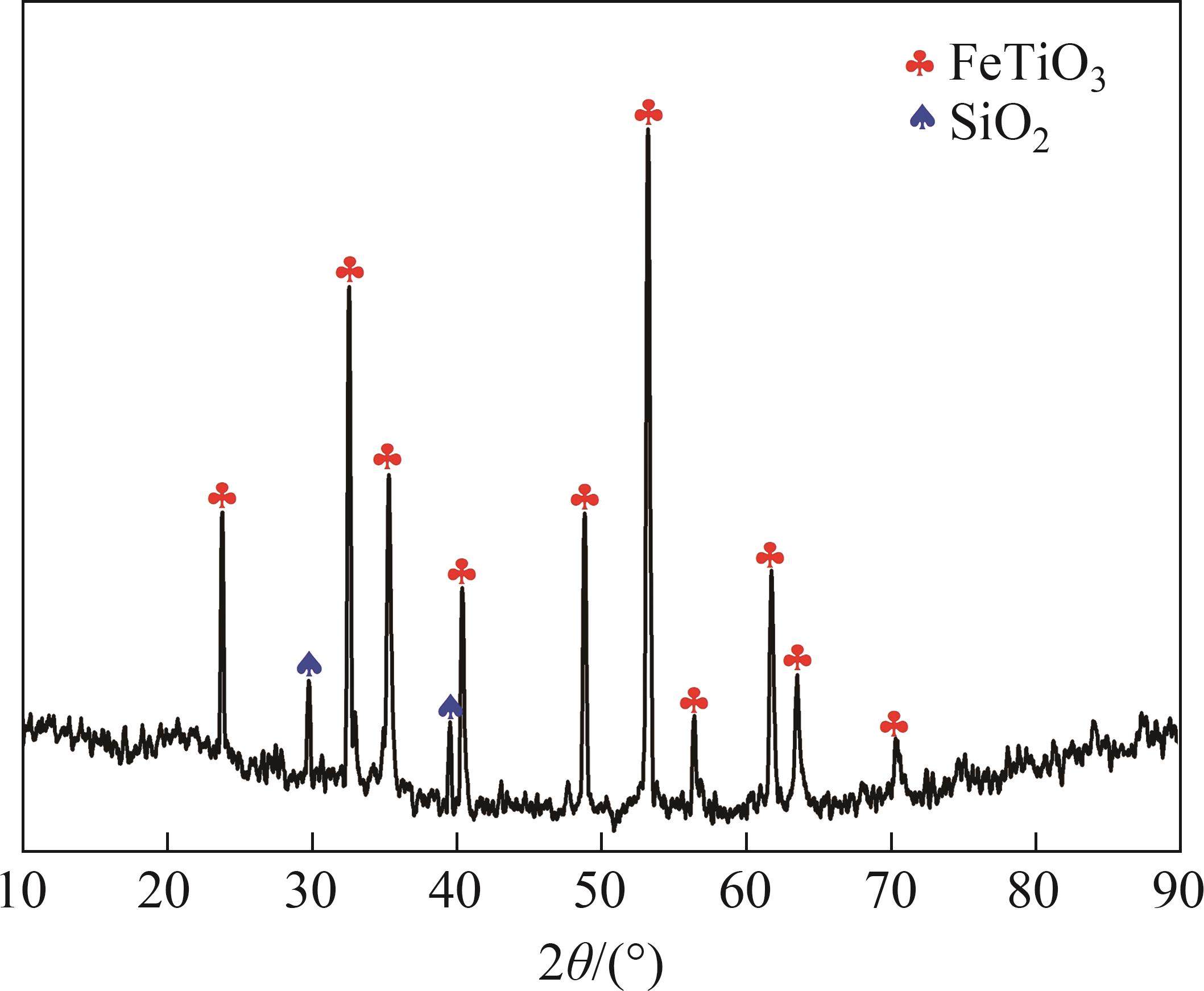

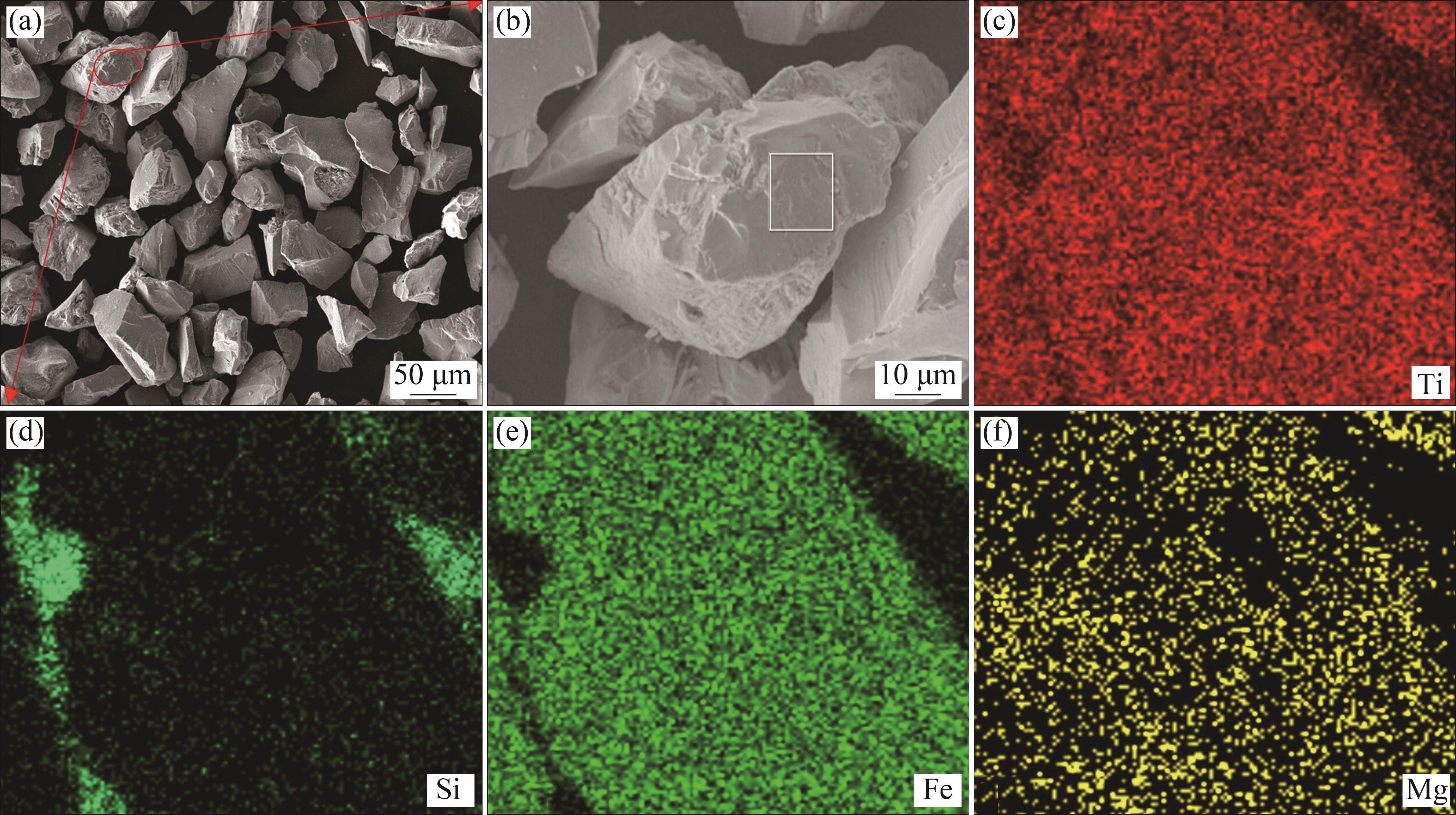

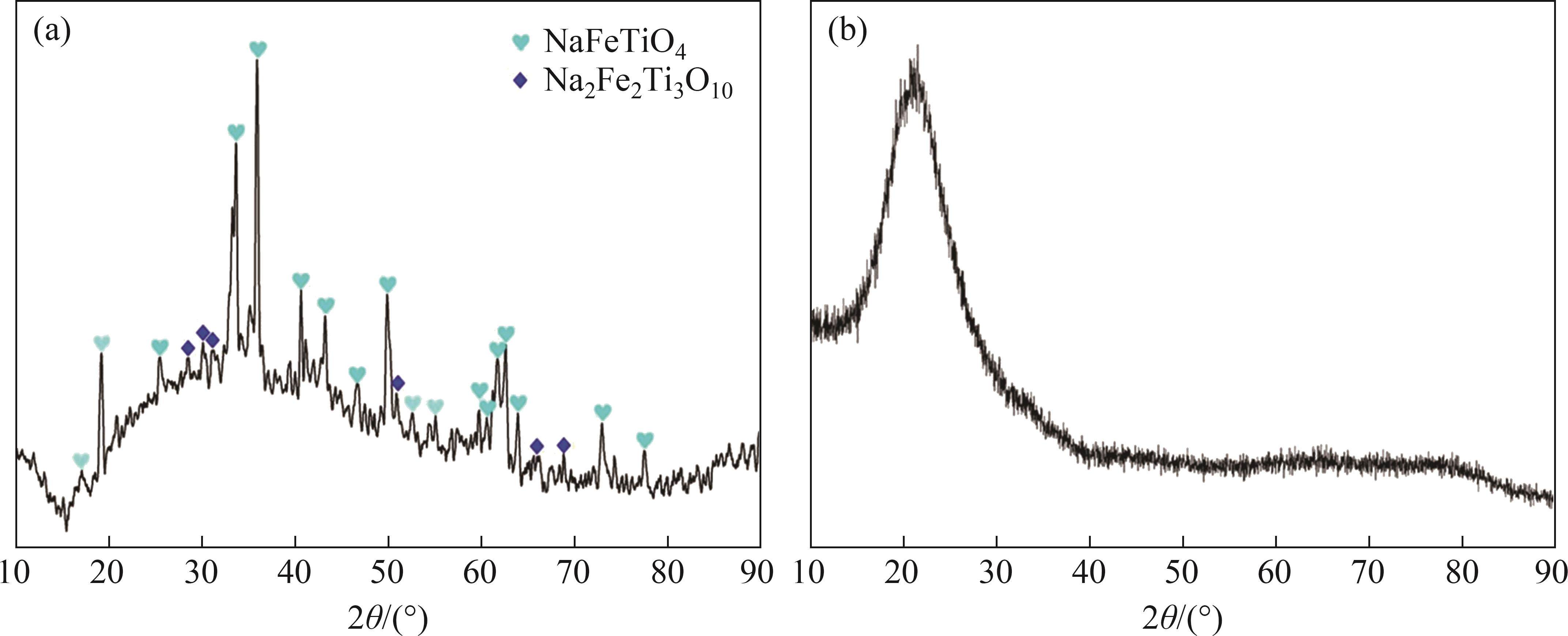

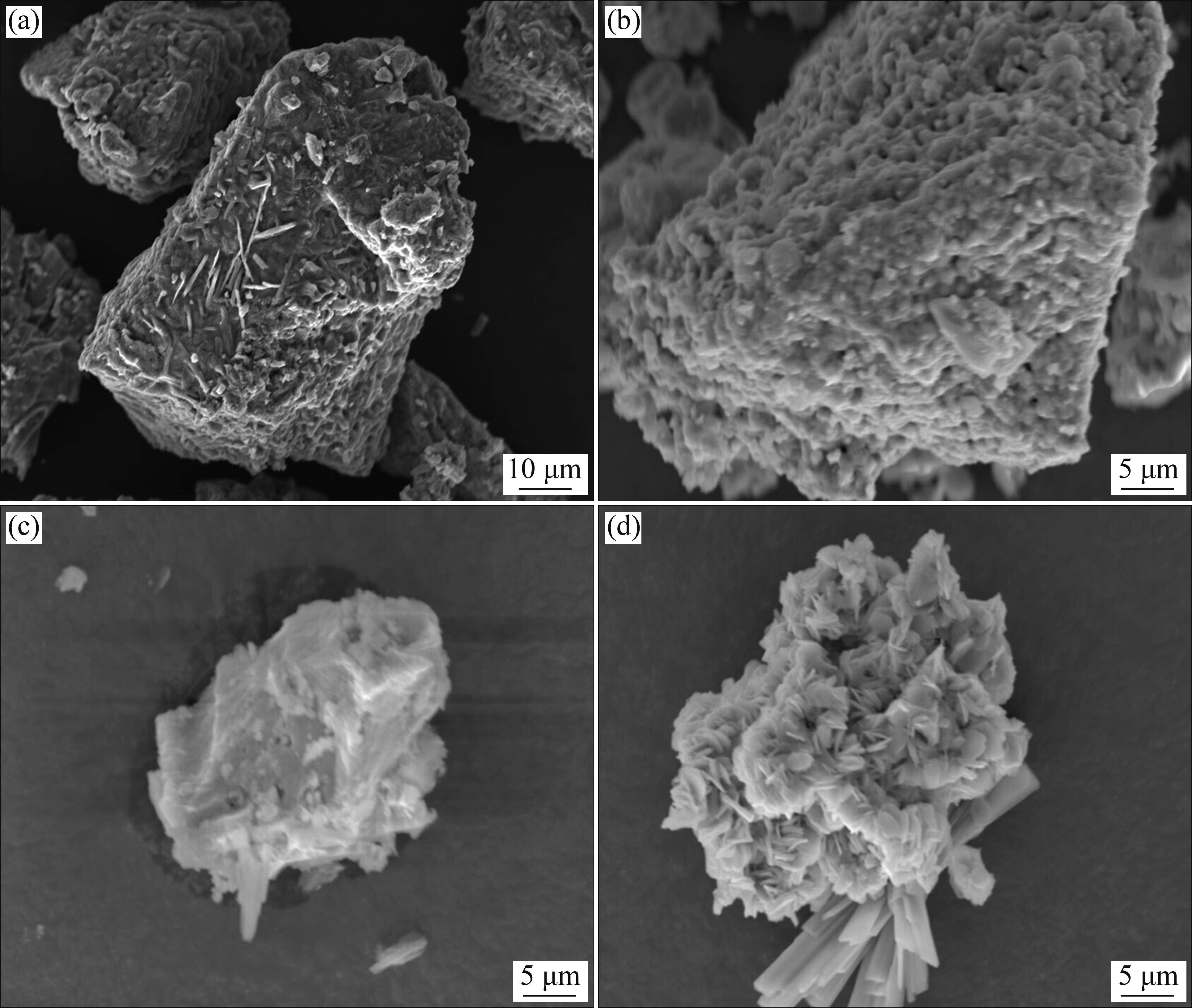

实验用原料为云南某地浮选后的钛精矿粉末。钛精矿主要化学成分见表1,X射线衍射图谱如图1所示,原矿SEM照片如图2所示。从表1和图1可见样品中主要相为FeTiO3和SiO2。矿物具有致密的块状结构,表面光滑,大多数颗粒粒径大于 50 μm。块状结构中的钛、铁质量分数较高,硅元素以二氧化硅的形式存在于块体的不同区域。

| TiO2 | Fe2O3 | SiO2 | Al2O3 | MgO | CaO | 其他 |

|---|---|---|---|---|---|---|

| 45.21 | 44.06 | 2.29 | 0.82 | 0.69 | 0.40 | 6.53 |

1.2 实验方法

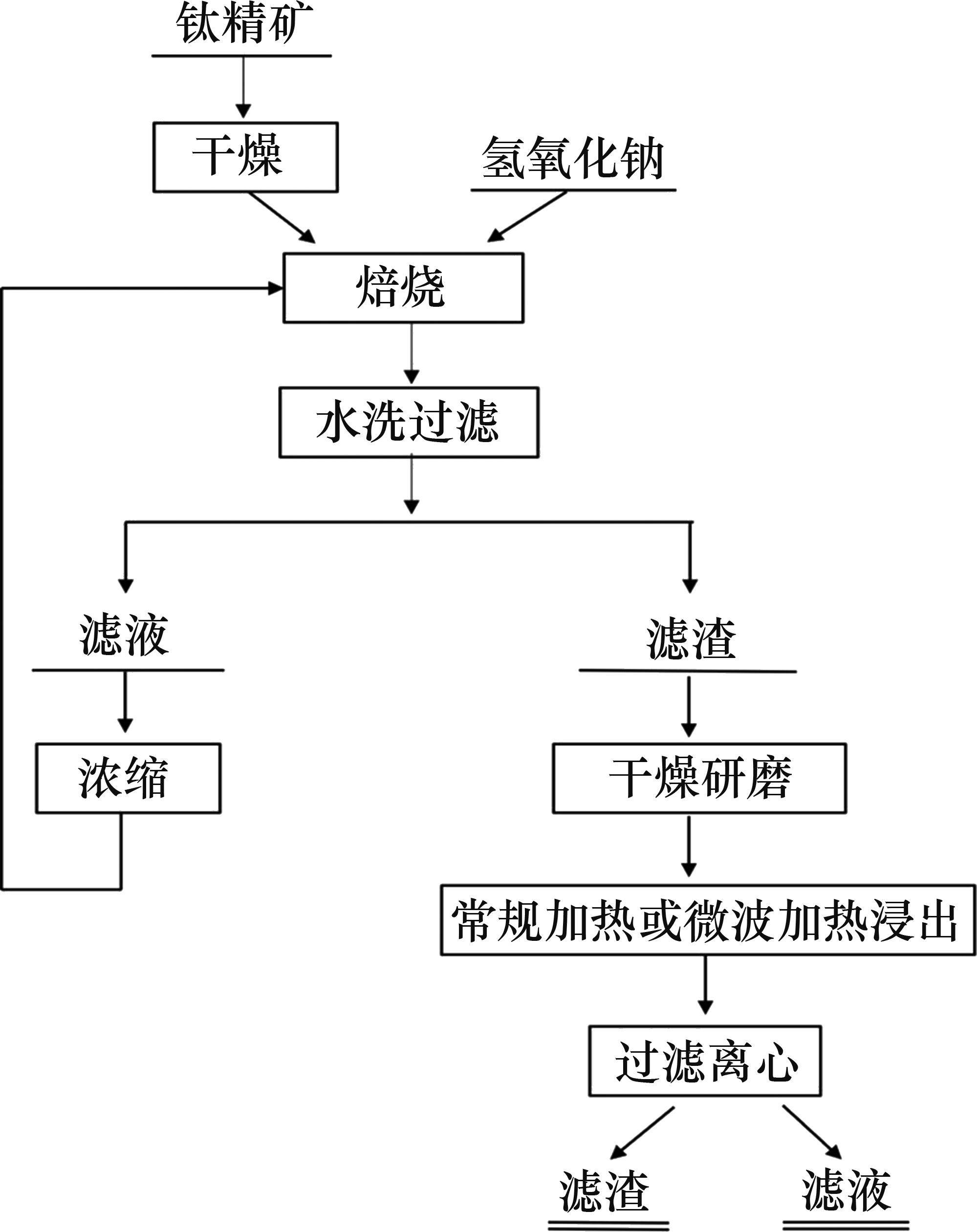

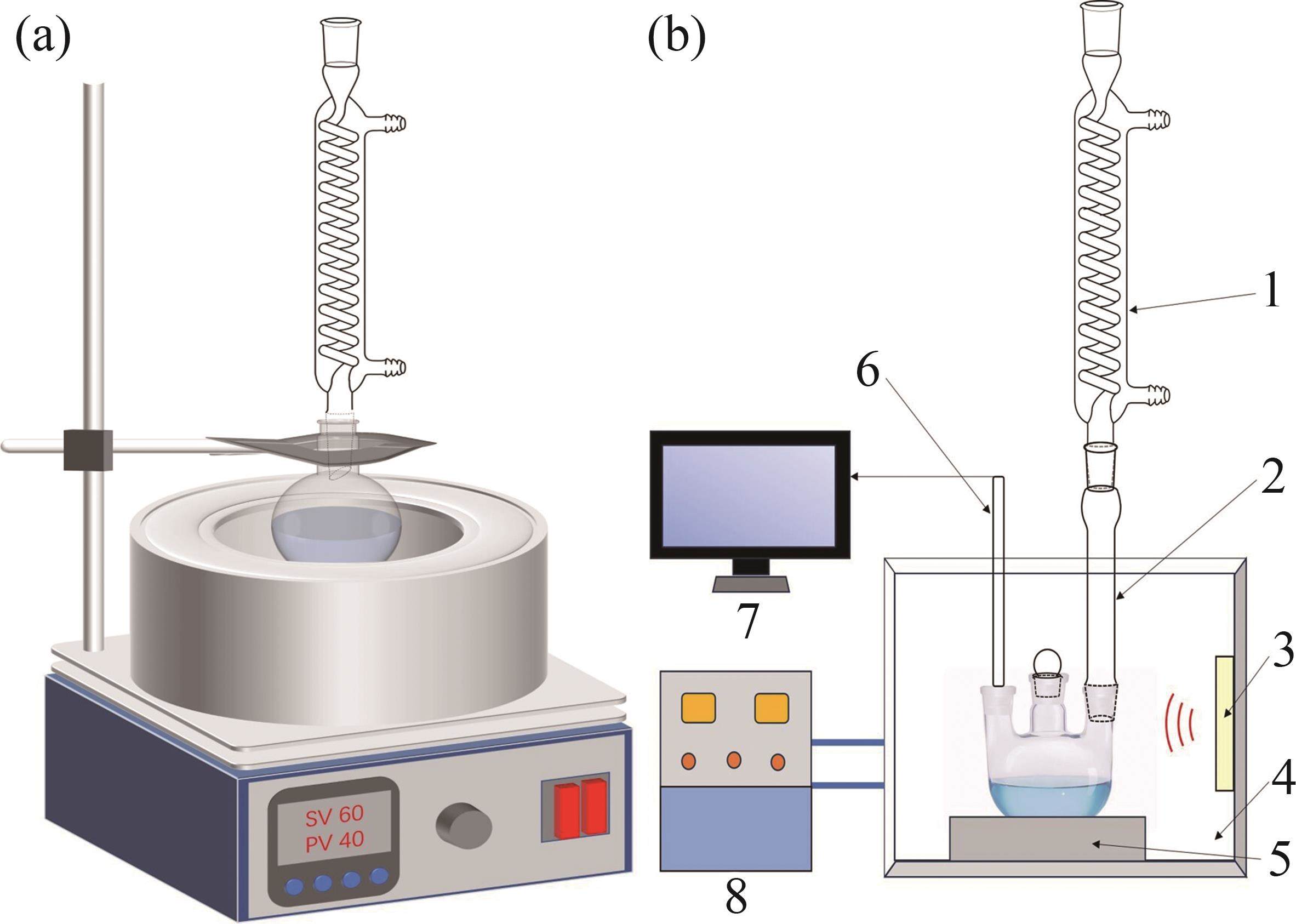

钛精矿硫酸浸出工艺包括钛精矿与氢氧化钠混合焙烧预处理和焙烧水洗后水洗产物的酸浸,其工艺流程如图3所示,酸浸设备示意图如图4所示。

1.2.1 碱焙烧预处理

首先,将钛精矿粉末在105 ℃下干燥12 h,去除表面可能附着的水分。在焙烧实验中,将钛精矿与氢氧化钠以质量比分别为1.5꞉1、2꞉1、1꞉1、1꞉2进行混合,并置于陶瓷坩埚中,在850 ℃的马弗炉中加热1 h,冷却至室温后对焙烧产物进行洗涤。在液固比为10꞉1、温度为80 ℃、搅拌速度为200 r/min条件下,水洗30 min,去除焙烧渣中未反应氢氧化钠,将所得氢氧化钠进行浓缩回收利用,将得到的水洗产物干燥12 h,去除水分,研磨至粒径低于0.074 mm。

1.2.2 酸浸

常规加热浸出实验在500 mL的单颈平底烧瓶中进行,浸出温度分别为50、60、70、80和90 ℃,浸出时间分别为30、60、90、120和150 min,液固比分别为4꞉1、5꞉1、6꞉1、7꞉1和8꞉1,硫酸质量分数分别为50%、60%、70%、80%和90%。首先,将预定量的硫酸加入到烧瓶中,放在恒温磁力搅拌器上加热到指定温度,将30 g水洗产物加入烧瓶中,以转速200 r/min搅拌,充分进行反应。

微波加热浸出实验在500 mL直筒型三颈平底烧瓶中进行,微波功率分别为200、400、600、800、1 000 W,浸出温度、浸出时间、液固比、硫酸质量分数与常规浸出实验的相同。将预定量的硫酸加入到烧瓶中,放在微波场中加热到指定温度充分进行反应。

将得到的浆液分别以转速6 500 r/min离心20 min以分离液相,将固相用去离子水洗涤3次,再进行液固分离,将液相收集后定容至400 mL,取上清液过滤对元素含量进行检测。本实验中的试剂均为分析纯。

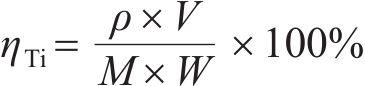

钛精矿中钛的浸出率ηTi的计算公式如下:

式中:ρ为浸出液中钛的密度;V为浸出液的体积;M为水洗产物的质量;W为水洗产物中钛的质量分数。

1.3 分析表征

采用X'Pert3 powder型X射线衍射仪分析钛精矿等固体样品的特征相,采用Cu靶Ka射线,波长λ为0.154 056 nm,管内电压为40 kV,工作电流为40 mA,使用石墨单色器消除荧光效应,扫描范围为10°~90°,扫描速度为3(°)/min,扫描步长为0.02°;采用Phenom ProX型扫描电镜对钛精矿等固体样品微观形貌进行分析。采用SEM-EDS结果表征固体产物元素分布;采用美国Micromeritics仪器有限公司ASAP2460-物理吸附分析仪测量微波加热和常规加热前后固体产物的比表面积以及孔隙度。

2 结果与讨论

2.1 浸出热力学分析

在硫酸介质中微波辅助浸出钛精矿的过程中,可能发生的反应为[12]:

2NaAlO2+H2SO4(l)+2H2O=2Al(OH)3+Na2SO4

(10)

2NaAlO2+4H2SO4(l)=Al2(SO4)3+Na2SO4+4H2O(l)

(11)

4NaFeTiO4+12H2SO4(l)=2Na2SO4+

4TiOSO4(ia)+2Fe2(SO4)3+12H2O

(12)

Na2Fe2Ti3O10+7H2SO4(l)=Na2SO4+

3TiOSO4(ia)+Fe2(SO4)3+7H2O

(13)

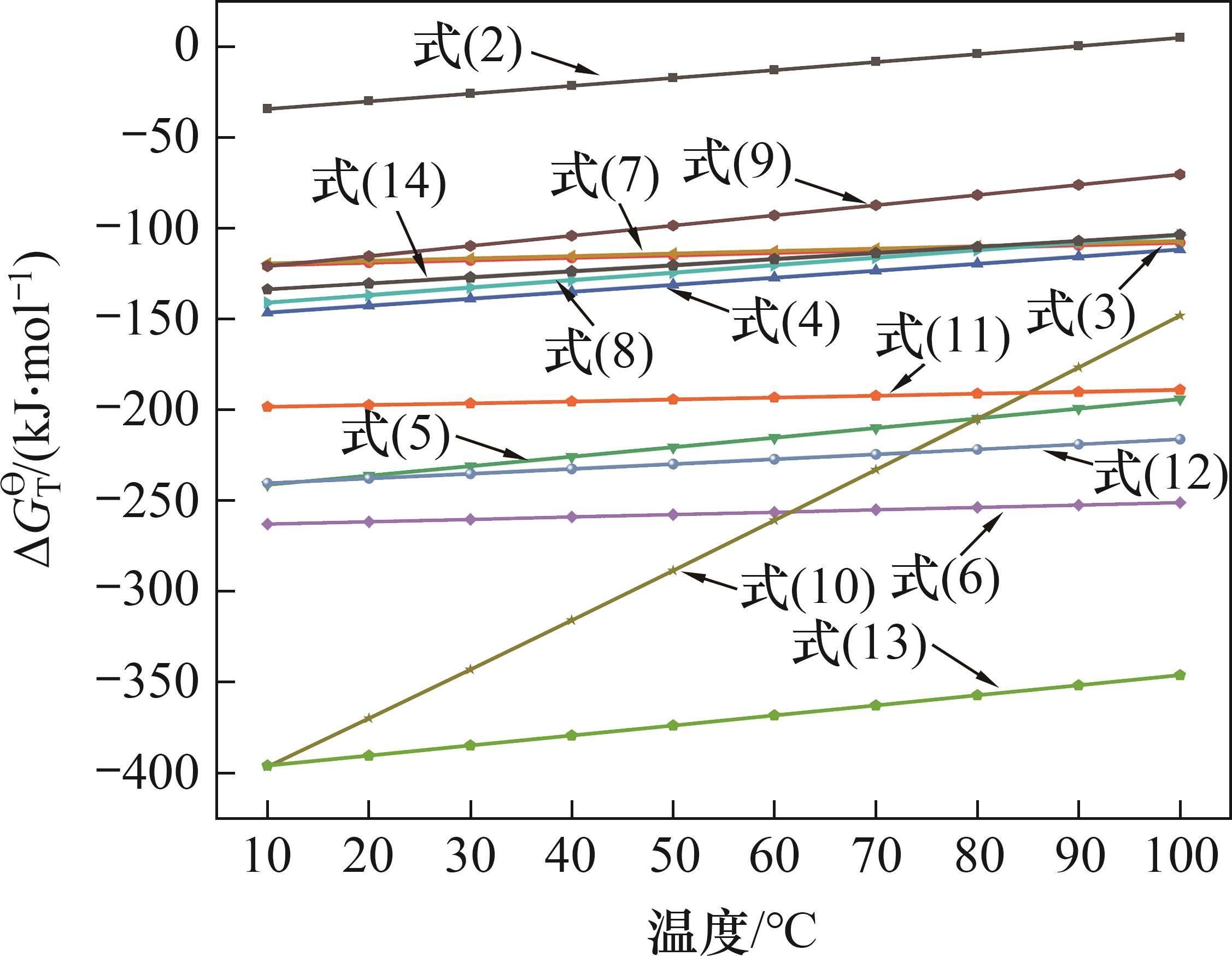

以10 ℃为温度间隔,采用化学软件HSC chemical 6.0[20]计算反应式(2)~(14)在10~100 ℃的标准吉布斯自由能ΔGƟ,结果如图5所示。从图5可见:除了TiO2与硫酸的反应在温度高于89.5 ℃以上时Gibbs自由能为正外,其余均为负,说明整个浸出过程可以自发进行;水洗渣中的Ti以TiOSO4的形式进入溶液中,三价氧化物Al2O3与Fe2O3都能被硫酸浸出,且两者浸出能力相当,二价氧化物CaO、MgO都能被硫酸浸出,生成微溶物CaSO4进入沉淀,MgSO4进入浸出液,硅元素随着硅酸的生成进入固相沉淀中。在实际反应过程中,在浸出温度为150 ℃、液固质量比为6꞉1、硫酸质量分数为80%、反应时间为2 h的条件下,未进行钠盐焙烧改性的原料的浸出率极低,这主要归因于钛、铁与氧形成的固溶体难以在低酸浓度和低温下进行钛的高效回收,因此,需要对钛精矿进行焙烧改性预处理。

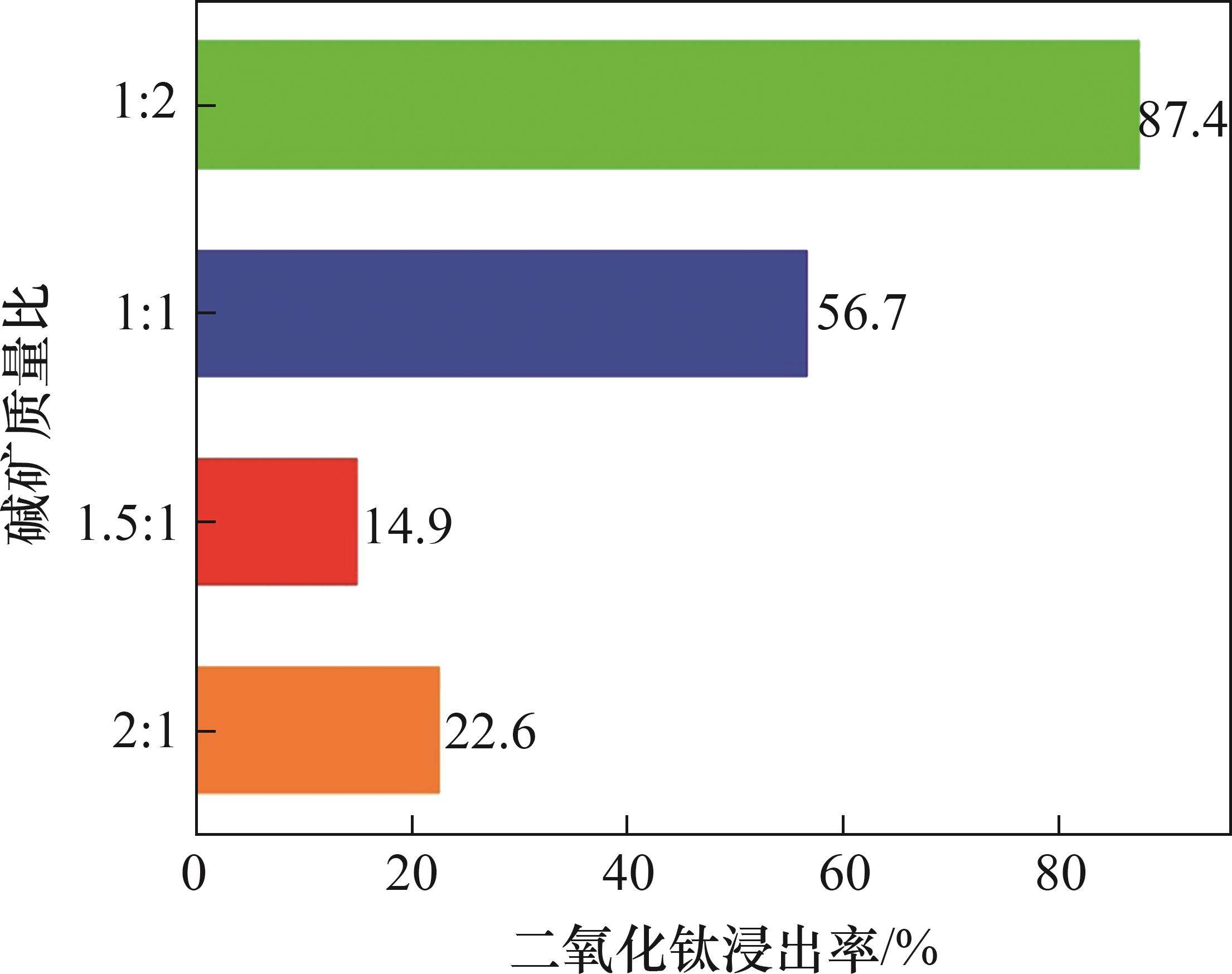

2.2 钛精矿焙烧改性预处理

在微波功率为400 W、硫酸质量分数为80%、搅拌速率为200 r/min、液固比为4꞉1、浸出时间为2 h条件下,对不同碱矿比(NaOH与钛精矿质量比)的水洗产物粉末进行浸出实验,结果如图6所示。从图6可见:随着碱矿比的减小,二氧化钛的浸出率先减小后又略微增大。因此,选择碱矿比为1꞉2的钛精矿进行后续实验。

2.3 浸出参数对二氧化钛浸出率的影响

2.3.1 浸出时间

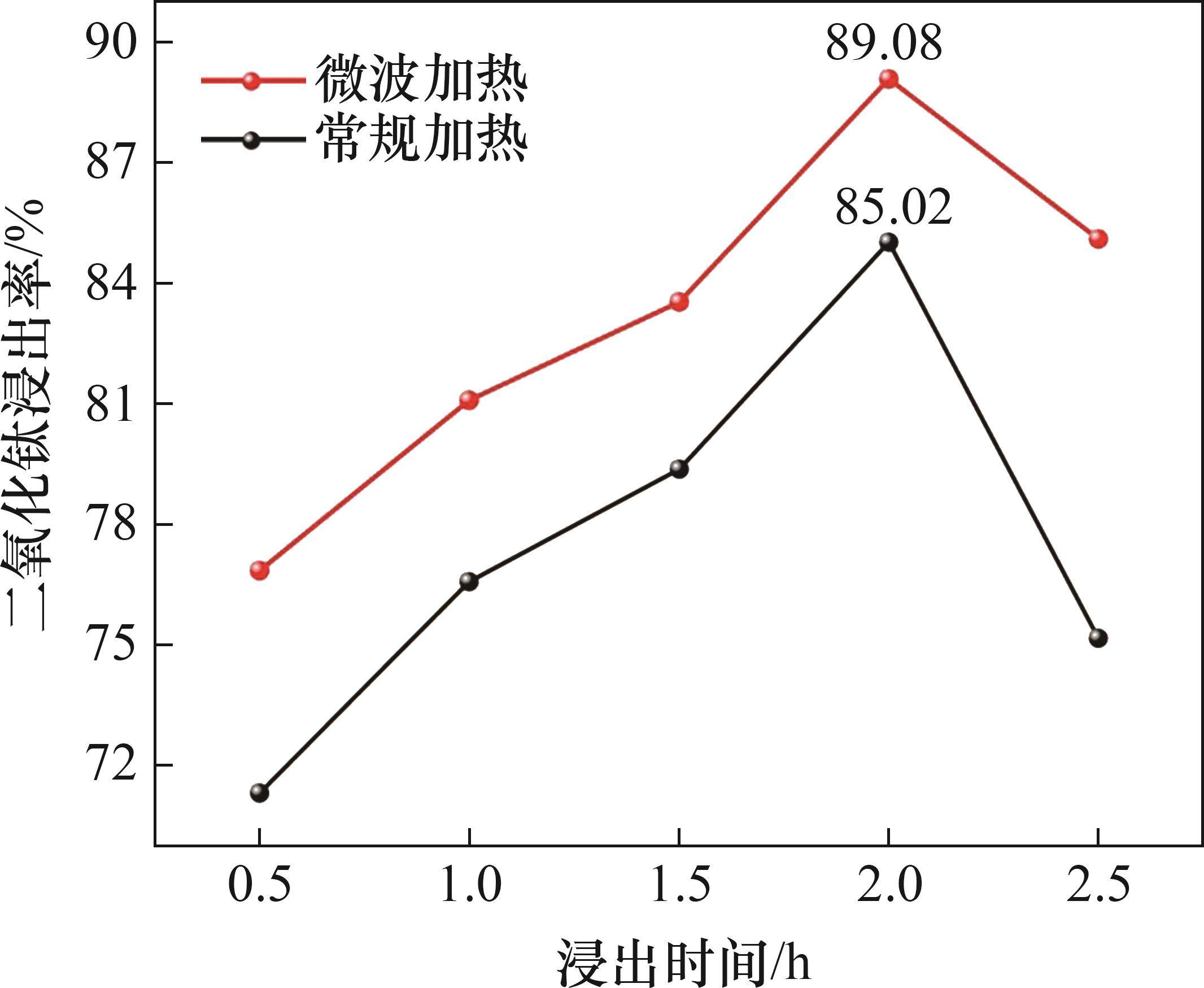

在微波功率为400 W、浸出温度为90 ℃、液固比为6꞉1、硫酸质量分数为50%的条件下,浸出时间对二氧化钛浸出率的影响见图7。

由图7可知:在浸出反应2 h内,二氧化钛的浸出率与时间呈正相关关系,不同加热方式下的浸出率差异随着反应时间的增加而增大;当浸出反应2 h时,微波加热的浸出率可达89.08%,比常规加热的浸出率(85.02%)高;当浸出反应时间大于2 h时,钛的浸出率有所降低,这是钛在较高温度下水解时间较长所致[21];随着反应时间延长,二氧化钛的浸出率逐渐增加,同时伴随着Fe、Ca、Mg等杂质的浸出[22];当反应时间2 h时,Fe、Ca、Mg等杂质的浸出速率增大,抑制了二氧化钛的浸出,使二氧化钛的浸出率有所降低[19]。因此,微波浸出最佳时间为2 h。

2.3.2 浸出温度

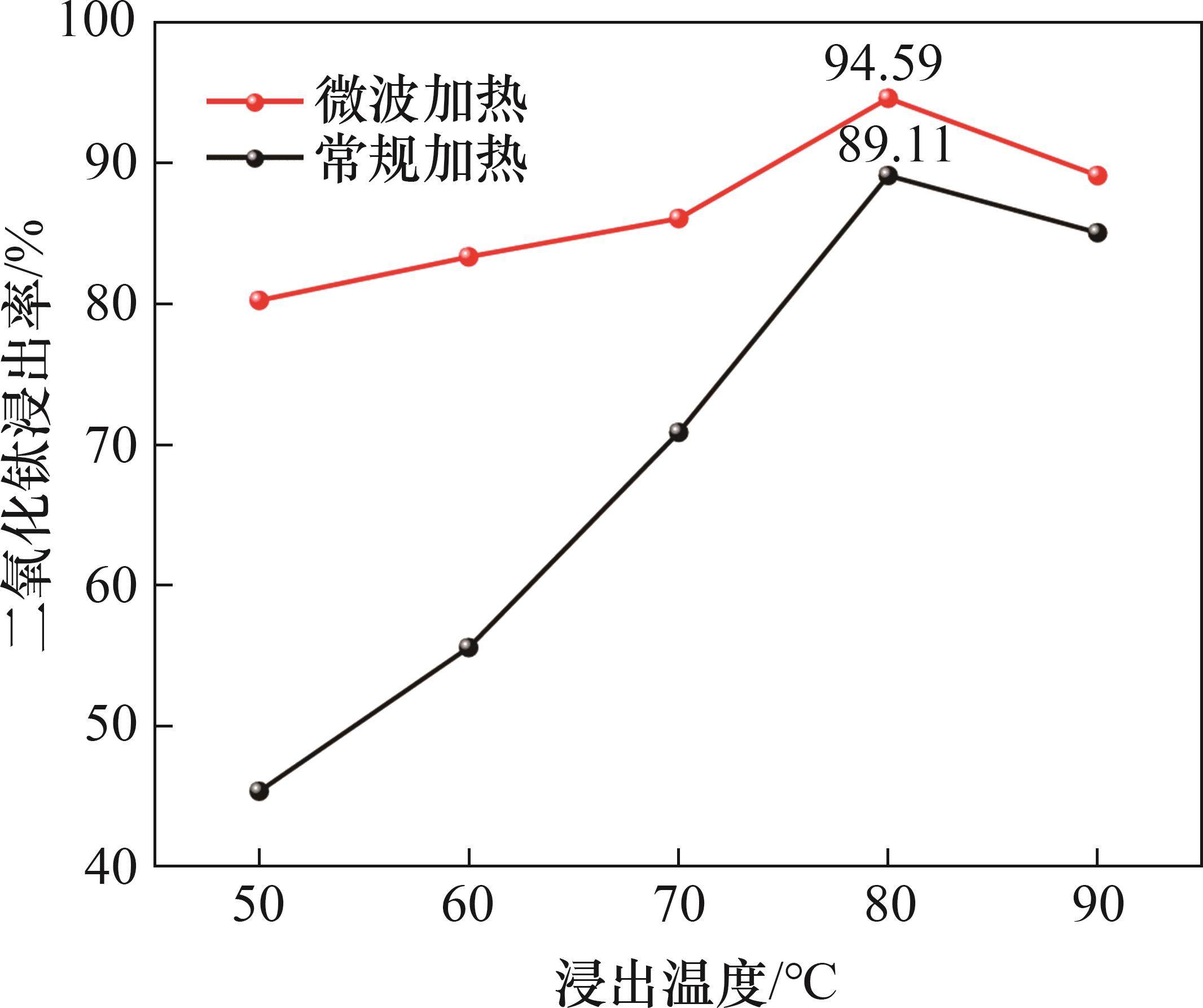

在微波功率为400 W、浸出时间为2 h、硫酸浓度为50%、液固比为6꞉1的条件下,浸出温度对二氧化钛浸出率的影响见图8。

由图8可知:当浸出温度由50 ℃提高到80 ℃时,微波浸出的二氧化钛浸出率由81.32%增加到94.59%,常规浸出的二氧化钛浸出率由45.30%增加到89.11%。这是由于随着浸出温度升高,分子之间的碰撞更加剧烈,而分子在微波场的作用下运动更加剧烈,产生大量的热。80 ℃之后,二氧化钛浸出率随着温度的升高而降低,产生这一现象的原因是钛在较高温度下水解[12],这与文献[23]中的报道一致。因此,选择80 ℃为最佳浸出温度。

2.3.3 硫酸质量分数

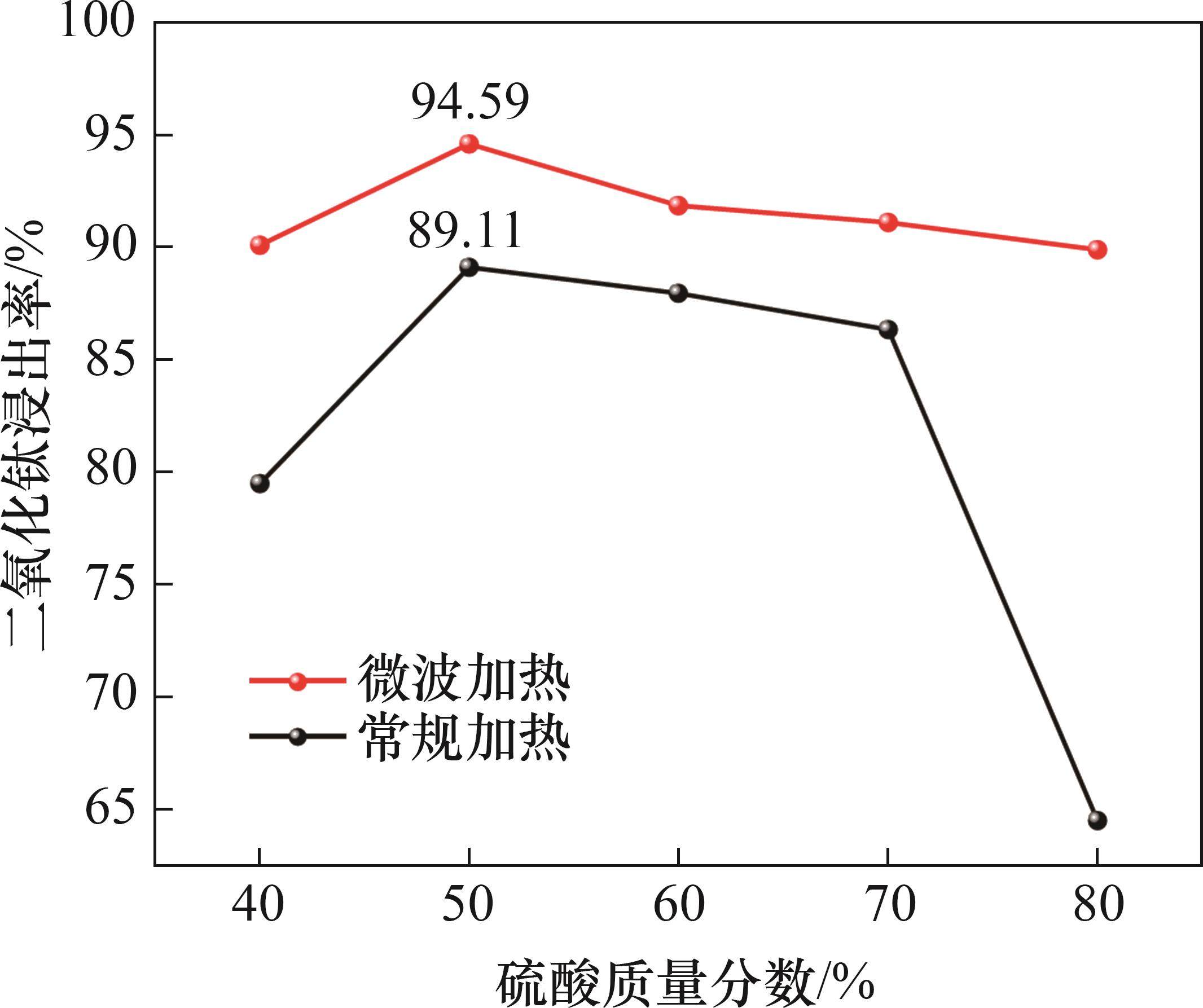

在微波功率为400 W、浸出时间为2 h、浸出温度为80 ℃、液固比为6꞉1的条件下,硫酸质量分数对二氧化钛浸出率的影响见图9。

由图9可知:随着硫酸质量分数的增大,二氧化钛浸出率先增大后又逐渐降低;在常规加热工艺下,二氧化钛浸出率由79.49%增大到89.11%,微波加热工艺下,二氧化钛浸出率由90.10%增大到94.59%。产生这一现象的原因是微波能够促进硫酸中氢离子的电离[24],氢离子的溶解会增加对金属矿物的溶解与接触,且微波可以增加溶液对流,使得微波加热的浸出率远远大于常规加热的浸出率[25]。然而,在常规加热和微波加热工艺下,当硫酸质量分数分别达到60%和50%时,二氧化钛浸出率降低,这是因为,在浸出过程中,物料已经在大量的硫酸中进行了充分酸溶。当浸出剂中酸浓度较高且液固比保持不变时,固相反应界面与溶液中的离子浓度差变小,导致界面向溶液体扩散的速率降低,从而使浸出率降低。当硫酸质量分数增大到70%以上时,常规加热的浸出率显著降低,这是由于高质量分数硫酸与钙、镁等杂质生成固相产物,在没有微波的作用下,固相产物包裹矿物表面,影响了硫酸在固液相界面的扩散,导致常规加热的二氧化钛浸出率显著降低。此外,硫酸质量分数过高会导致黏度增加、流动性降低、操作成本和酸消耗增加[26]。因此,为了提高效率和节省试剂,硫酸最佳质量分数为50%。

2.3.4 液固比

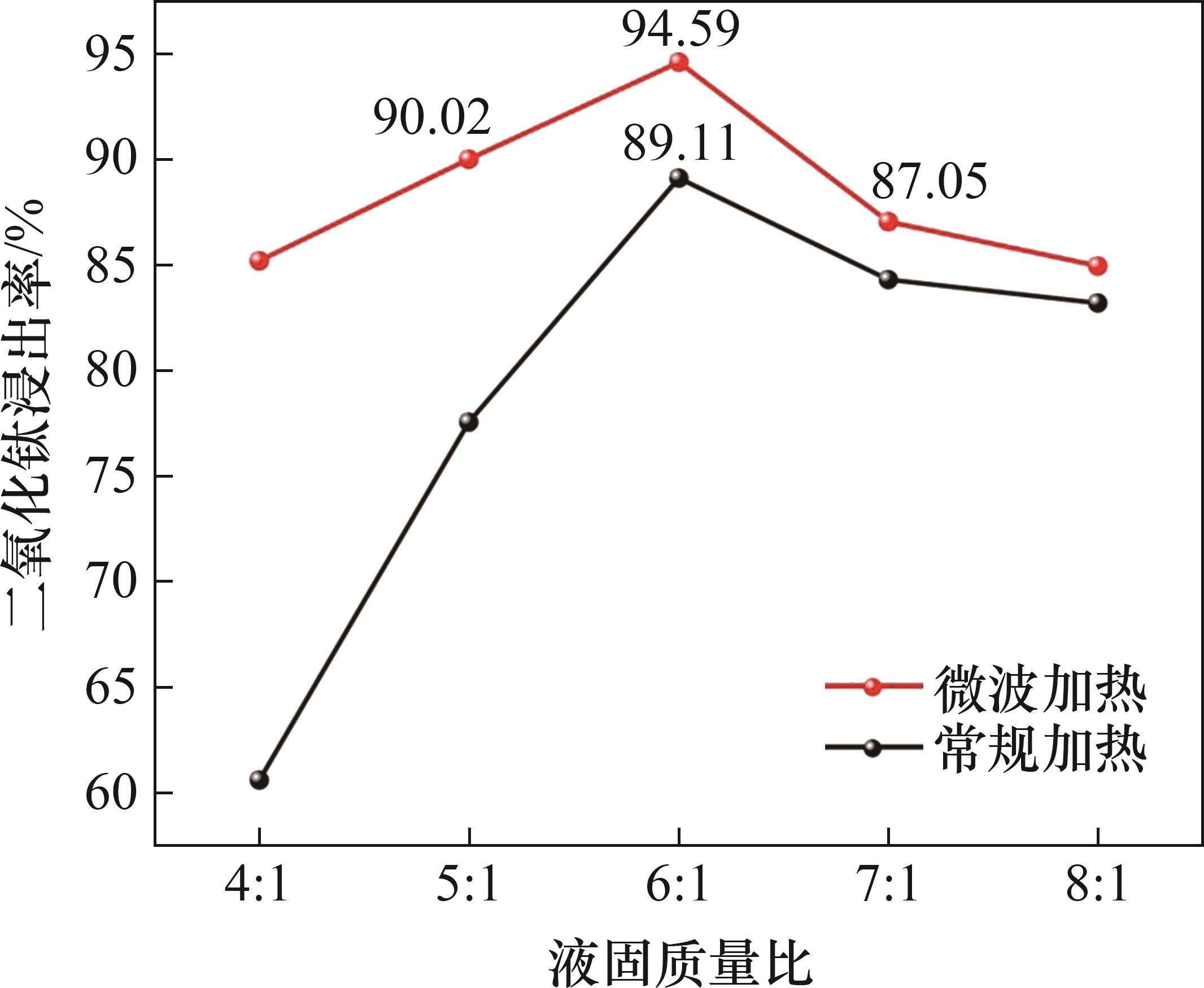

在微波功率为400 W、浸出温度为80 ℃、浸出时间为2 h、硫酸质量分数为50%的条件下,液固质量比对二氧化钛浸出率的影响见图10。

由图10可知:在液固比小于6时,二氧化钛浸出率随着硫酸量的增大迅速增大,这是因为液固比不足时,溶液量较少,液固相分子接触概率小,传质阻力较大,增大液固比有利于降低固液混合物黏稠度,促进二氧化钛的浸出。但当液固比增大到6时,钛的浸出率随着液固比的增加有略微减少的趋势,这是由于随着硫酸量的增大,矿浆逐渐被稀释,导致浸出剂分子与矿物颗粒之间的接触概率减小[27],且增大液固比会增加后续废酸处理量。因此,选择6꞉1作为实验最佳液固比。

2.3.5 微波功率

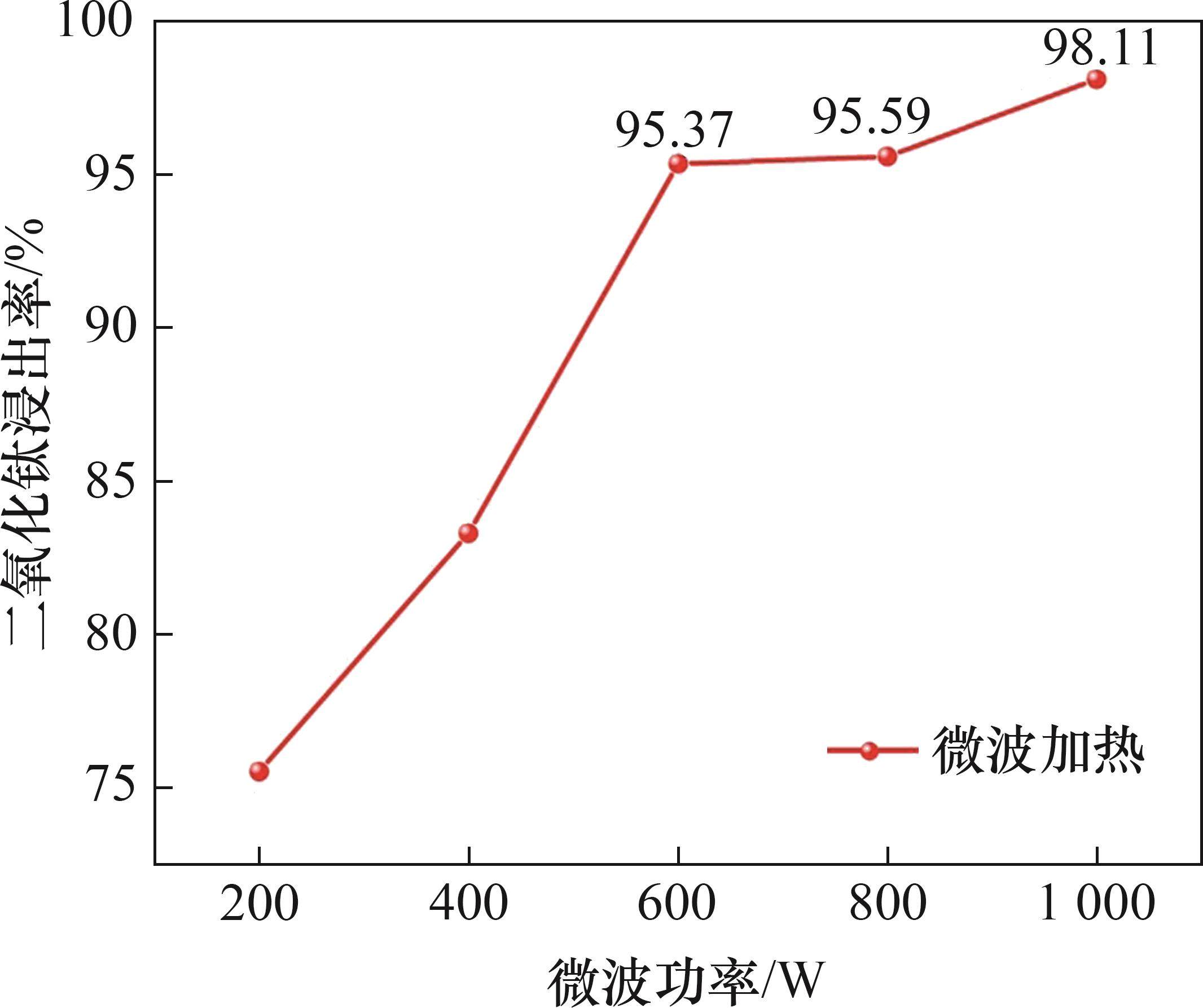

在浸出时间为2 h、浸出温度为80 ℃、硫酸质量分数为50%、液固质量比为6꞉1的条件下,微波功率对二氧化钛浸出率的影响见图11。

由图11可知:当微波功率为200~600 W时,随着微波加热功率的增大,二氧化钛浸出率显著提高,微波电磁场对溶液产生强对流,增加了溶液中磁性离子或离子基团之间的碰撞接触,加速了反应的发生[24],二氧化钛浸出率增大;当微波功率为600~1 000 W时,二氧化钛浸出率增幅不太明显[19],因此,最佳微波功率为600 W。

2.4 X射线衍射图谱分析

钛精矿焙烧水洗渣与微波浸出渣的XRD图谱见图12。

从图12(a)可见:水洗渣形成了NaFeTiO4与Na2Fe2Ti3O10相,这与反应(2)和(3)中的产物不同,这归因于原料的复杂性[14],其与硫酸的反应为 式(12)~(13)。从图12(b)可见:微波浸出渣的主要组成为硅胶凝状物[28]。渣相中主要为氧、铁、硅以及少量的钙、镁等杂质。在微波作用下,减少了硅胶对钛的吸附,使得硫酸能够与矿物充分反应。因此,微波加热提高了钛的浸出率。

2.5 SEM-EDS分析

采用不同工艺浸出的钛精矿浸出前后矿渣的微观形貌如图13所示。

从图13可见:经焙烧、水洗后,矿物表面变得疏松多孔,更利于酸浸反应的进行。在常规加热方式下,矿物表面出现了小尺度的空隙,说明在酸性条件下,可以进行小尺度的浸出反应,而在微波加热条件下,矿渣的表面侵蚀更加严重,矿物表面坍塌重整,形成花簇状团聚(图13(d)),与常规加热浸出相比,这种团聚可有效减少硅胶对钛的吸附,在微波偶极子旋转作用下,矿物中的不同成分具有不同的微波吸收能力,导致矿物中的不同成分的升温速率不同,在矿物内部产生温度梯度,从而产生一种热应力,促进矿物的破裂与团簇,这有利于浸出剂进入矿物内部,减少硅胶对钛与硫酸反应的影响,增加浸出剂与矿物的接触面积[16],最终提高二氧化钛浸出率。

2.6 N2吸脱附测试

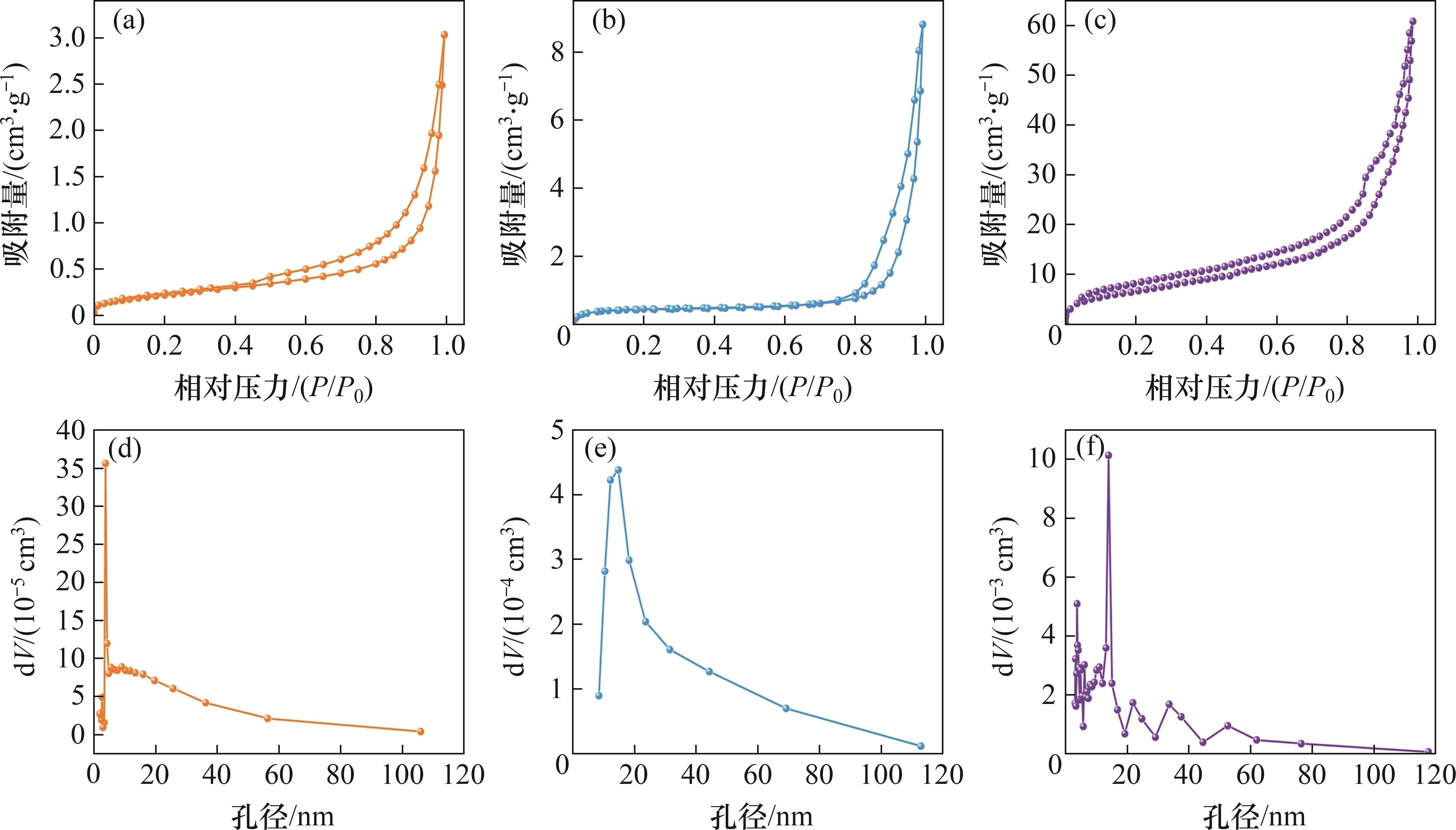

不同工艺浸出的钛精矿矿渣的N2吸脱附曲线及孔径分布见图14。经计算,水洗渣与酸浸渣的比表面积、孔容和平均孔径如表2所示。

| 渣样 | 比表面积/ (m2·g-1) | 孔径/nm | 孔容/(m3·g-1) |

|---|---|---|---|

| 水洗渣 | 0.849 | 22.111 | 4.690 |

| 常规浸出渣 | 1.699 | 32.052 | 13.617 |

| 微波浸出渣 | 24.682 | 3.846 | 0.091 |

从图14可见:根据IUPAC分类[29],样品的等温线符合Ⅱ型,并存在h3型回滞环;当相对压力≤0.4)时,吸附量迅速上升,吸附和解吸曲线基本重合,说明样品中存在介孔[30];随着相对压力的不断增加,由于孔隙中N2的毛细团聚作用,吸附逐渐由单层吸附转变为多层吸附,形成了h3滞回线,即样品中存在矿相团聚形成的狭缝状孔隙结构[31];经微波加热处理后,浸出渣的N2吸附和解吸等温线向上移动,意味着孔隙对N2的吸附能力大大增强,产生了更多的微、中、大孔[32],更利于硫酸进入矿相内部,促进反应的进行。

从表2可见:经常规加热浸出后,渣的比表面积由0.849 m2/g增加到1.699 m2/g,这是钙、镁等杂质元素被去除以及硫酸的侵蚀作用造成的[32]。而微波加热浸出工艺促进了钙、镁、钛、铝等金属离子的浸出,进一步增加了浸出渣的比表面积,达到了常规浸出渣比表面积的15倍左右。

3 结论

1) 经碱焙烧预处理后,FeTiO3转变为活性更强的NaFeTiO4与Na2Fe2Ti3O10,有利于钛精矿中钛的高效浸出。

2) 在浸出温度为80 ℃、硫酸质量分数为50%、液固质量比为6꞉1、微波功率为600 W,浸出时间为2 h的优化条件下,钛的浸出率达95.57%,而常规加热浸出率仅为89.11%。

3) 与常规浸出相比,微波加热破坏了二氧化硅团簇,减少了硅胶对钛的吸附,浸出渣比表面积增大。

安云飞, 刘秉国, 胡途, 等. 微波强化改性钛精矿硫酸浸出研究[J]. 中南大学学报(自然科学版), 2025, 56(2): 458-467.

AN Yunfei, LIU Bingguo, HU Tu, et al. Study on sulfuric acid leaching of titanium concentrate modified by microwave enhancement[J]. Journal of Central South University(Science and Technology), 2025, 56(2): 458-467.