7XXX系(Al-Zn-Mg-Cu)铝合金比强度高、耐腐蚀性好、可加工性好,被广泛用于制备铝合金钻杆[1-6]。但由于铝合金表面硬度低、耐磨性能差,在服役过程中极易与套环、沙土等发生摩擦产生表面损伤,导致零件耐磨性能下降,铝合金零部件服役寿命缩短[7-10]。目前提升铝合金耐磨性能的研究主要集中于表面渗碳[11]、氮化[12]或硼化[13]等表面处理工艺方面,这些工艺往往需要特定的化学试剂、精确的温度控制或需要专用设备才能实现,而且一些化学处理工艺使用有害化学物质,不符合绿色生产和制造的需求。因此,研发一种环保且便于实现工业化操作的表面处理工艺非常必要。

严重塑性变形(severe plastic deformation,SPD)工艺是一种新兴环保的表面改性方法,典型的SPD工艺包括超声波纳米晶表面改性(ultrasonic nanocrystal surface modification, UNSM)[14]、超声喷丸(ultrasonic shot peening process, USSP)[15]、超声辅助表面抛光技术(ultrasonic assisted surface burnishing, UASB)[16]和超声表面滚压(ultrasonic surface rolling process, USRP)[17]等。CHEN等[15]采用USSP处理CSS-42L轴承钢制备纳米梯度层,其摩擦因数(COF)与原始样品的摩擦因数相比降低了80%。ZHOU等[16]通过UASB技术制备了具有梯度纳米结构的7075铝合金,摩擦磨损实验显示其在较低载荷下的磨损性能良好。可见,SPD技术可以提高材料表面的耐摩擦磨损性能。针对高强度铝合金,目前的研究多集中于分析USPR对其力学性能和腐蚀性能的影响[18-20],关于USRP对铝合金摩擦磨损性能的影响的研究主要集中于USRP处理引起的表面组织和形貌以及表面粗糙度变化对铝合金的耐磨性能的影响方面,缺乏USRP处理后形变层中微观结构的演变对摩擦性能的影响的深入分析,其摩擦磨损机制不明确。

另外,在金属表层引入非晶结构能够有效提升材料的耐磨性。YE等[14]采用UNSM技术在NiTi表面形成非晶区域,使材料表层晶粒的晶界消失,与未处理的样品相比,表面硬度提高了86%,磨损率降低了20%。WANG等[21]在Tie6Ale4V合金表面制备了梯度纳米晶结构,该结构中非晶层的形成提高了合金的摩擦磨损性能。因此,本文在前期研究工作的基础上[18-19],研究不同超声表面滚压工艺条件下7075铝合金表面形貌和微观组织与摩擦磨损性能的关系,分析USRP试样在摩擦磨损过程中表面微观形貌和亚表层结构的演变规律,揭示其摩擦磨损机制。相关研究可为提升7075铝合金的摩擦磨损性能、拓宽其应用场景提供实验支撑和理论指导。

1 实验材料和步骤

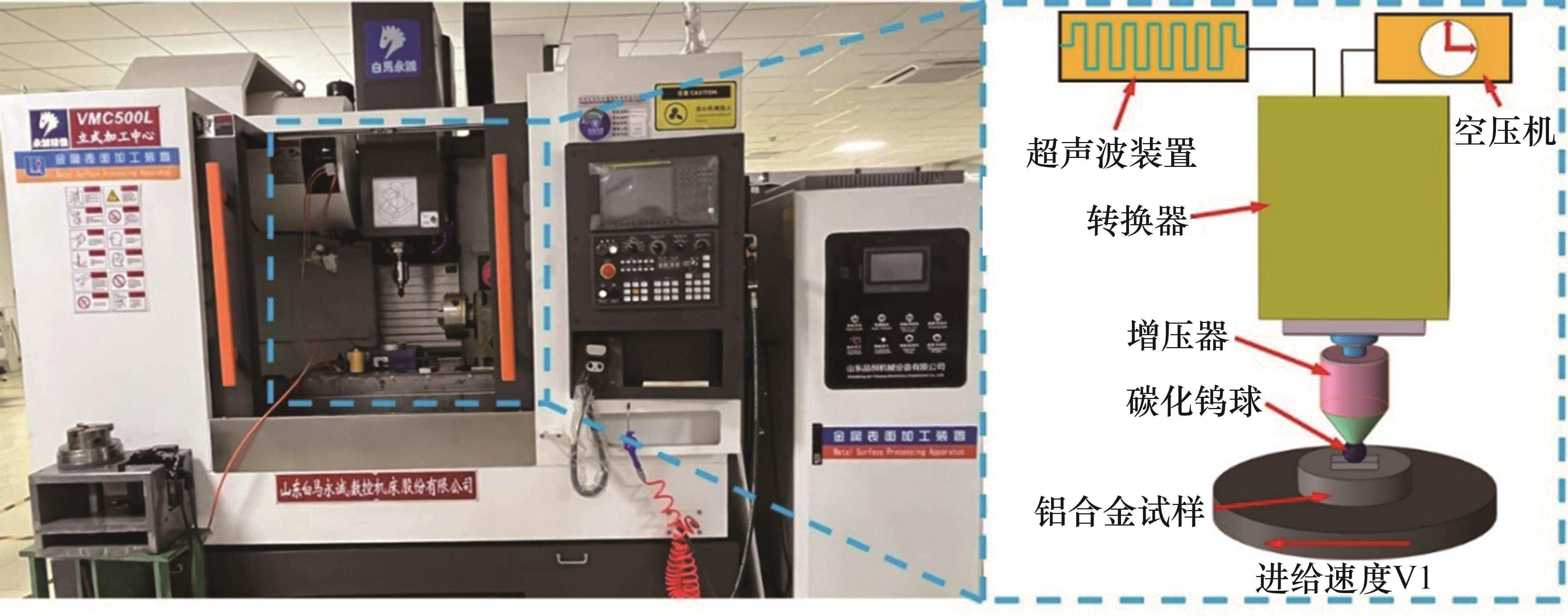

实验采用商用7075-T6铝合金,其化学成分(质量分数)为5.2% Zn,2.52% Mg,1.63% Cu,0.5% Fe,0.4% Si,0.4% Cr和Al(余量)。图1所示为USRP装置及其工作原理示意图。在超声滚压过程中,压缩空气经增压气缸作用于刀头的WC-Co滚动球上,超声波经发射器作用于滚动小球上。滚动球在外加载荷和超声振动的共同作用下高频率冲击平板试样的表面,从而对试样表面进行改性,获得理想的硬化层。平板试样经超声滚压后,采用线切割设备加工成直径×厚度为40 mm×6 mm的圆盘,用于摩擦磨损试验。超声滚压加工的工作参数如下:进刀速度为2 000 mm/min,下压量为 0.1 mm,振动频率为27 kHz,振幅为10 µm。经9道次处理后试样表面出现了裂纹,因此,本文采用2、5和8道次滚压处理铝合金试样,分别记为USRP(2)、USRP(5)和USRP(8),未经超声滚压处理的原始试样记为CG试样。

采用Rtec MFT-5000球盘磨损试验机进行干滑动摩擦磨损试验。试验在常温常压(25 ℃,100 kPa)下进行,滑动速度为25 mm/s,滑动时间为1800 s,载荷分别为3、5和10 N。利用白光干涉仪(Bruker Contour GT-K,德国)表征试样表面的磨损形貌,并测试磨损量的变化。

利用光学显微镜(OM,SPD TOP ICX41M)观察试样的光学显微结构,腐蚀剂采用Keller试剂 (1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL纯净水)。使用OLS 5000激光共聚焦显微镜(Olympus, NishiShinjuku, Japan)观察试样表面形貌。采用MHV-1000Z显微硬度测试仪对试样的横截面进行显微硬度(HV)测试,试验载荷为0.245 N,停留时间为10 s,从试样表面开始,沿厚度方向每隔30 μm测试硬度,至硬度基本恒定为止,每处测量5次取平均值。选用ZEISS SUPRA55场发射扫描电镜(SEM)对铝合金试样的摩擦磨损特征、磨屑和磨痕截面进行观察分析,工作电压为10 kV,并利用AztecSynergy分析系统分析磨痕表面元素成分。为了减小误差,每个实验均进行3组,结果取平均值。

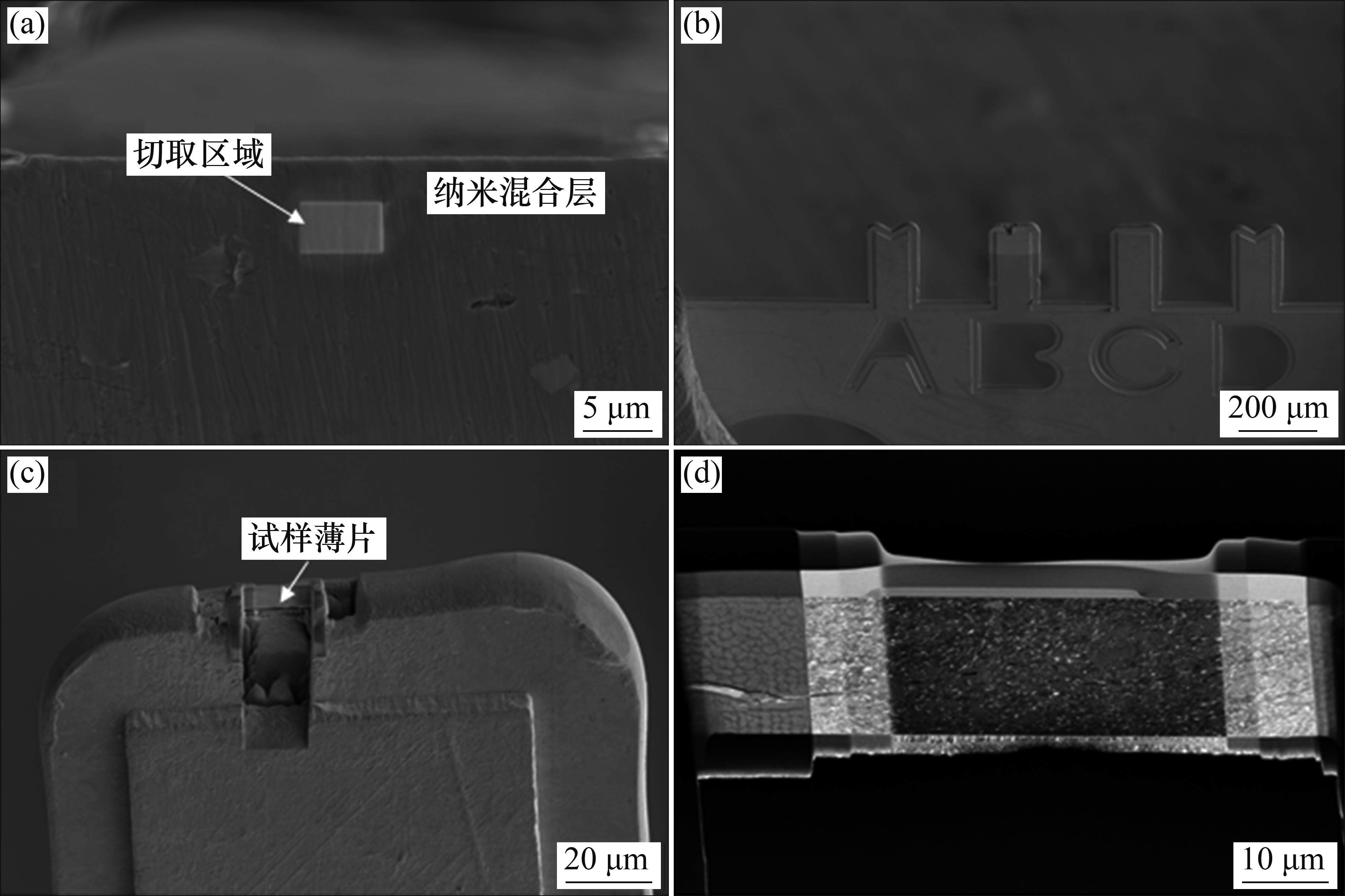

利用电火花线切割机对USRP(8)磨损试样进行线切割(沿着圆周摩擦痕迹的切向方向),在磨损试样的横截面上截取厚度为3 mm的试样,用碳化硅砂纸粗磨和研磨后,对试样表面进行抛光处理,通过SEM观察表层的微裂纹,再通过聚焦离子束技术(focused ion beam, FIB)在裂纹尖端位置切取薄片用于制备TEM试样,FIB制样方式为lift-out Q。利用FEI Talos F200X型透射电子显微镜对经USRP处理后的7075铝合金变形层微观结构进行分析,通过扫描透射-高角度环形暗场模式(STEM-HAADF)进行线扫描和面扫描成分分析。

2 实验结果

2.1 超声表面滚压对微观组织形貌的影响

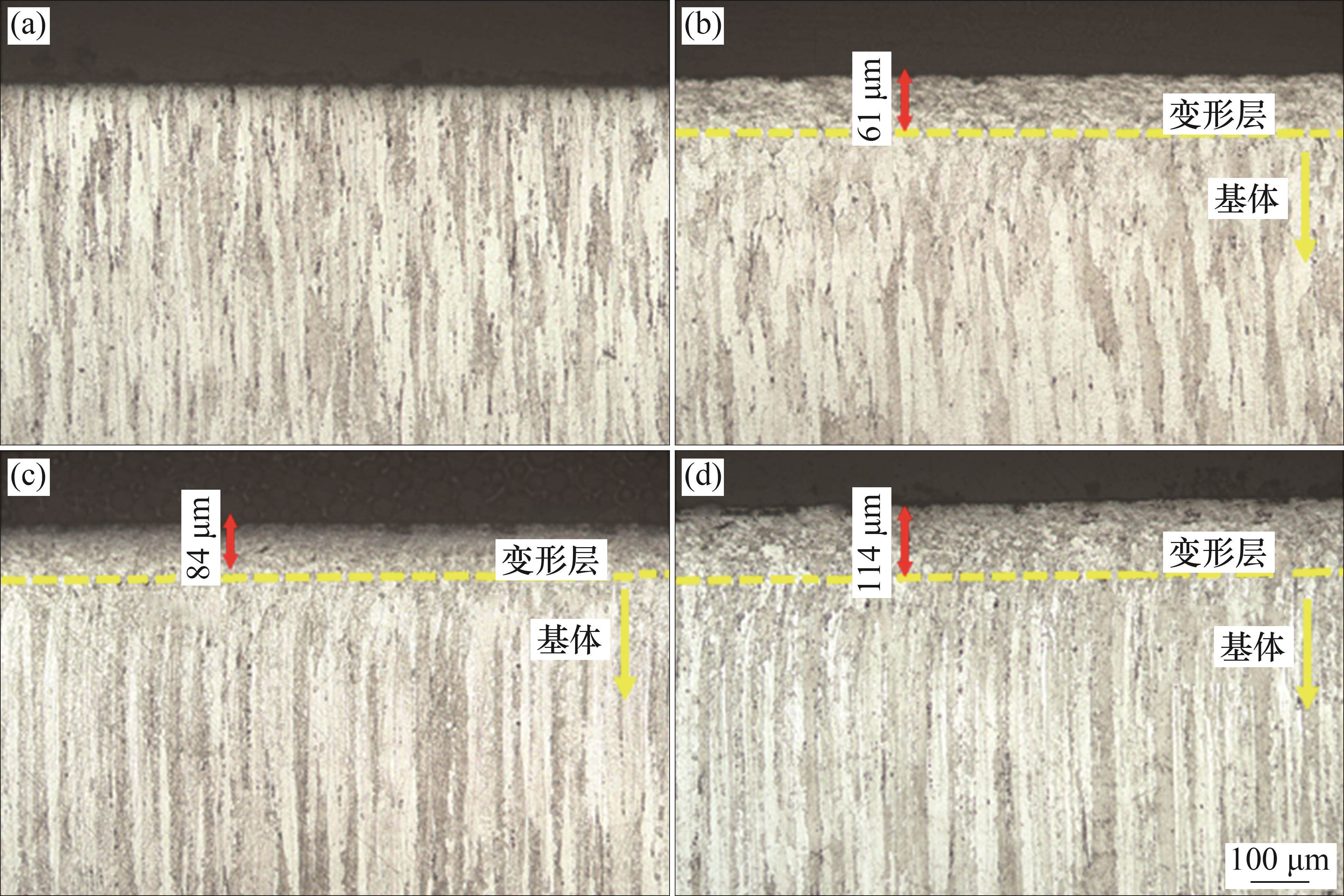

图2所示分别为7075铝合金经不同道次滚压后横截面的金相组织形貌。从图2(a)可见,未经USRP处理的CG试样晶粒呈细长条状,晶粒片层的厚度约为30 μm。经过USRP处理后(图2(b)~(d)),试样表层长条状晶粒发生了明显的碎化,晶界变得模糊;在试样表层形成了一定厚度的变形层,且随滚压道次的增加,变形层厚度增幅明显,经2、5和8道次滚压处理的试样的变形层厚度分别为41、72和114 μm。显然,USRP(8)试样表层变形特征最明显。

图3所示为USRP(8)试样表层的TEM组织形貌。从图3可以看到:试样表层为纳米片层结构,片层的平均厚度为72.59 nm。经USRP处理后,试样表层内部区域形成了高密度位错,出现了位错缠结,并最终形成了位错墙。在距最表层120 μm处,晶粒明显增大,晶内基本无明显位错。表层形成高密度位错的原因是:一方面,在晶内和晶界上都存在大量的第二相,其中晶内析出相主要是GP区和η′相,而晶界析出相主要为η相[18];另一方面,在晶界上还存在无析出带(precipitation-free zones, PFZ)。通常,晶内析出相能够阻碍位错运动,从而提高屈服强度;而当位错切过沉淀相时,位错密度的增加[22]。

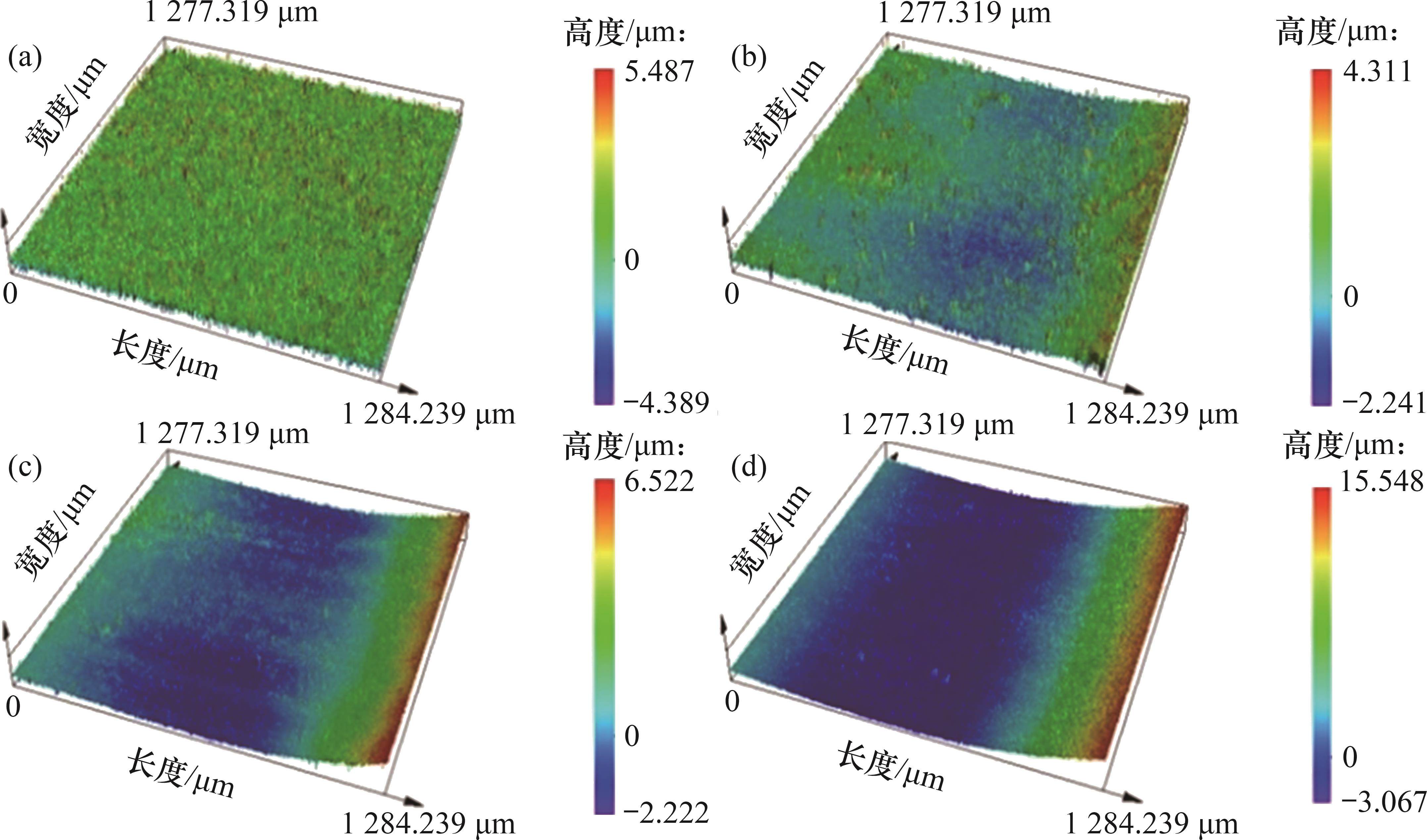

采用激光共聚焦显微镜测试CG试样和USRP试样的表面形貌,并用轮廓算术平均偏差(Ra)和相对轮廓平均偏差的均方根(Rq)表征粗糙度的变化规律,结果如图4所示。从图4可以看出:CG试样的表面较为粗糙。经超声表面滚压后,试样表面变得光滑,且随着滚压次数的增加,铝合金表面的粗糙度越来越低,其中,CG试样的Ra和Rq分别为0.91 μm和1.12 μm,经2、5和8道次滚压后,试样的Ra分别降低至0.415、0.330和0.240 μm,其Rq分别降低至0.422、0.380和0.290 μm。相比于CG试样,USRP(8)的粗糙度的降幅均超过了72%,试样的表面质量得到了明显改善。

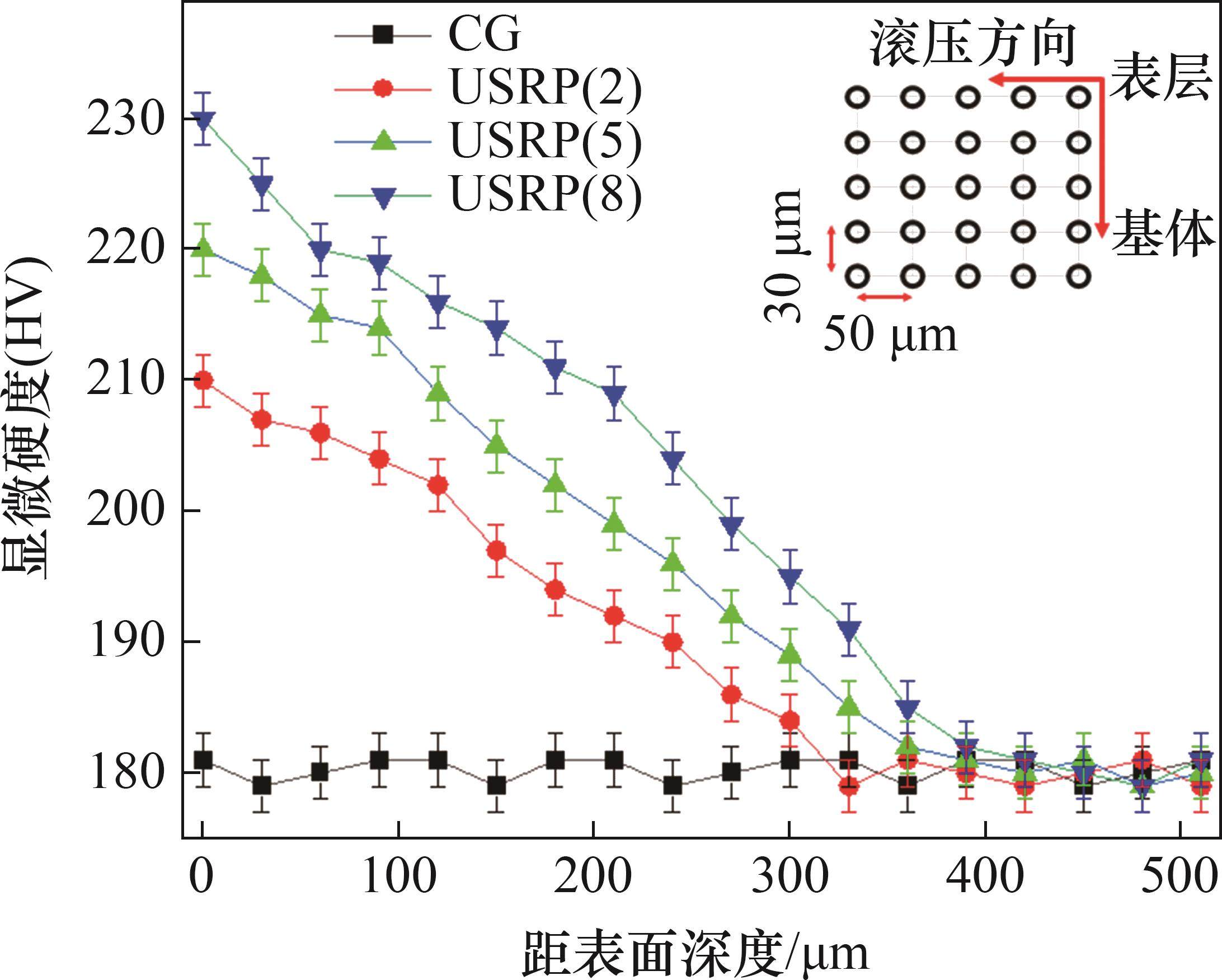

2.2 超声表面滚压对显微硬度的影响

硬度对材料的耐磨性有重要影响,通常较硬的表面具有更好的耐磨性[23]。图5所示为不同滚压道次试样横截面的显微硬度。从图5可以看出:CG试样沿厚度方向的显微硬度(HV)基本不变,约为180。经不同道次超声表面滚压处理后,试样的表层均发生明显的硬化,且随滚压道次的增加,试样表层硬度逐渐增大。同时,表层显微硬度沿厚度方向逐渐减小,呈现梯度变化的特征。在距表面约360 μm处,USRP处理试样的硬度与CG试样的硬度相同,这意味经过USRP处理后形成了约360 μm厚的硬化层。其中,USRP(8)试样的表层硬度最高,为230,相比CG试样,硬度提高了近28%。这是因为USRP(8)试样的滚压次数越多,表层发生的塑性变形越大,产生了更多的位错增殖和位错缠结。

2.3 超声表面滚压对室温干摩擦磨损性能的影响

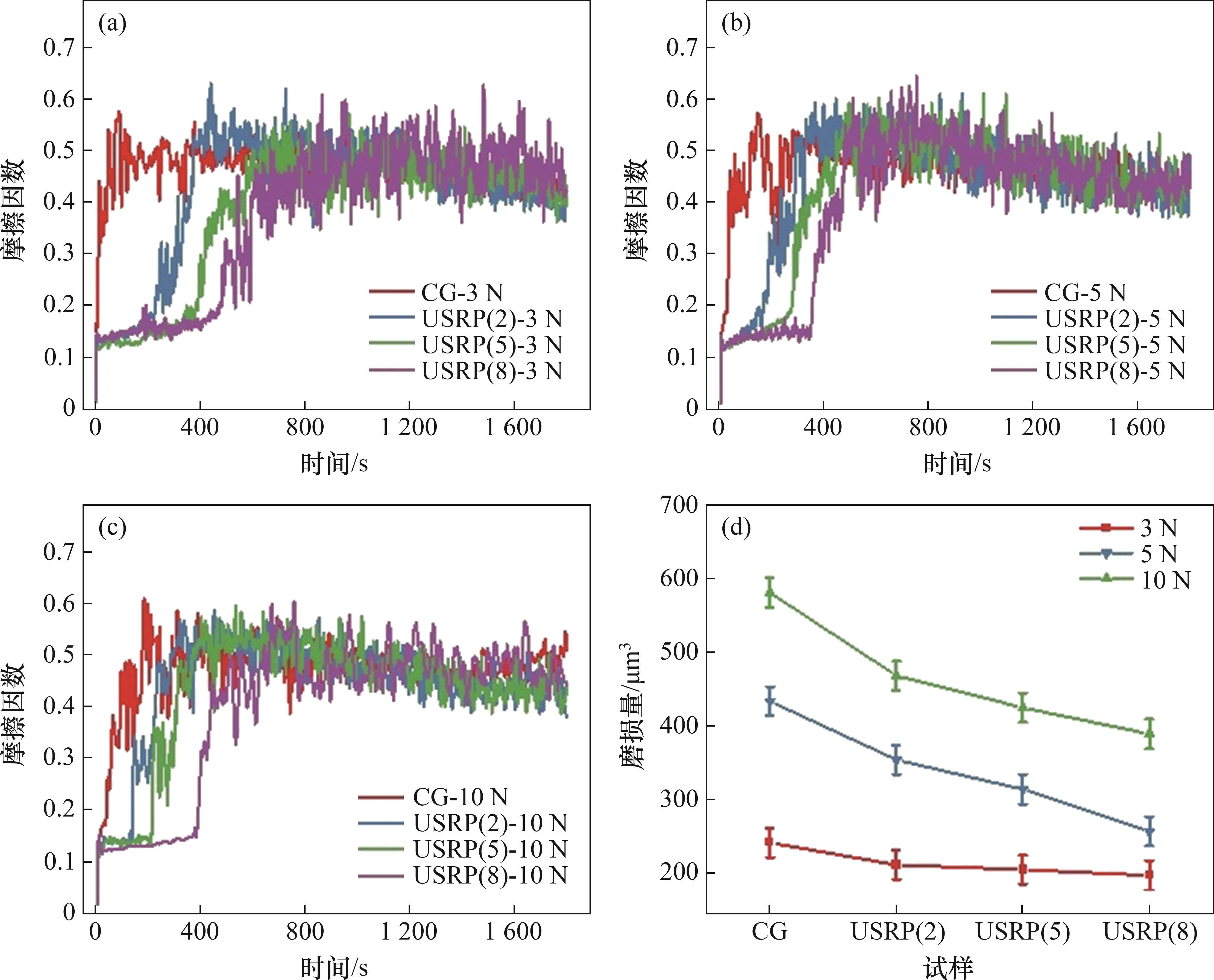

图6所示为CG、USRP(2)、USRP(5)和USRP(8)试样在摩擦时间为30 min,摩擦载荷分别为3、5和10 N下的COF与磨损量。从图6(a)~(c)可见,所有试样的摩擦因数随时间的变化过程均可分为低值期、磨合期以及稳定期3个阶段。CG试样的低值期非常短,摩擦开始后,迅速进入磨合期,并且其COF迅速增加且波动较大;而USRP试样在低值期和磨合期均出现了明显的延迟效应,且滚压道次越多,延迟时间越长,这意味着耐摩擦磨损时间的增加。此外,在不同的载荷下,各试样在稳定期的COF有较大的差异。以USRP(8)试样为例,在摩擦载荷分别为3、5和10 N下,CG试样的COF分别为0.46、0.46和0.48,而USRP(8)试样的COF分别为0.37、0.4和0.4,降幅分别达到24.5%、13%和20%。

采用磨损率η定量表征材料的耐磨损性能,其计算公式为[24]:

式中:ΔV为磨损量,mm3;L为总滑动距离,mm。

从图6(d)可以看出:当滚压道次相同时,随摩擦载荷的增加,磨损量逐渐增加;而当摩擦载荷相同时,随滚压道次增加,磨损量逐渐递减;CG试样的磨损量最大,USRP(8)的磨损量最小。具体而言,当摩擦载荷为3 N时,USRP(8)试样的磨损量为196 μm3,相比于CG试样磨损量(241 μm3)下降了23%;而当摩擦载荷增加到5 N和10 N后,USRP(8)试样的磨损量分别约为256 μm3和389 μm3,相较于CG试样磨损量,分别下降41%和33%。

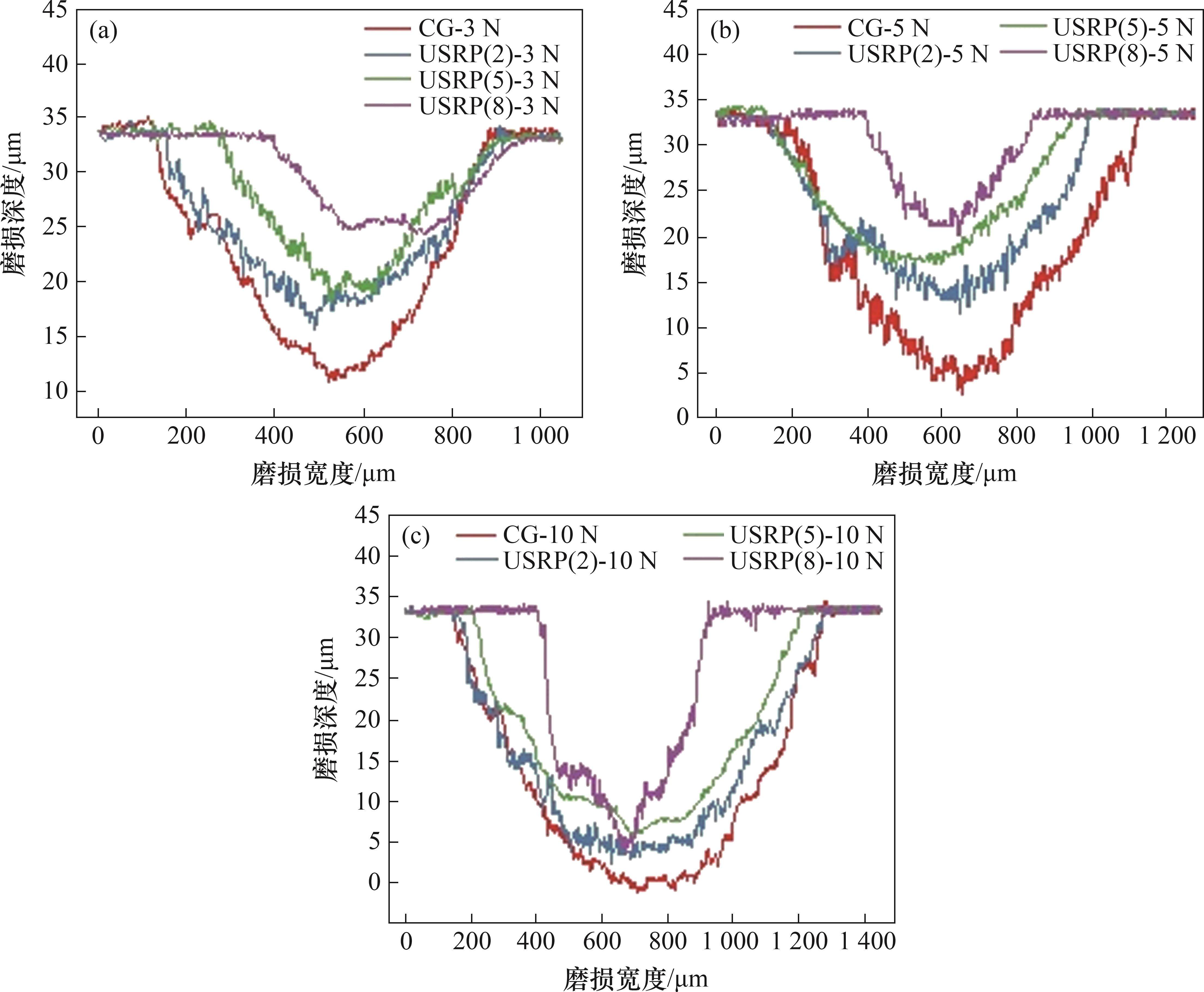

图7所示为在不同摩擦载荷下CG、USRP(2)、USRP(5)和USRP(8)试样横截面的磨损宽度和深度。从图7可以看出,在不同摩擦载荷作用下,CG试样的磨损宽度和深度均为最大值。对于USRP试样,随滚压道次的增加,USRP试样的磨损宽度和深度均逐级递减,USRP(8)试样具有最小的磨损宽度和深度。

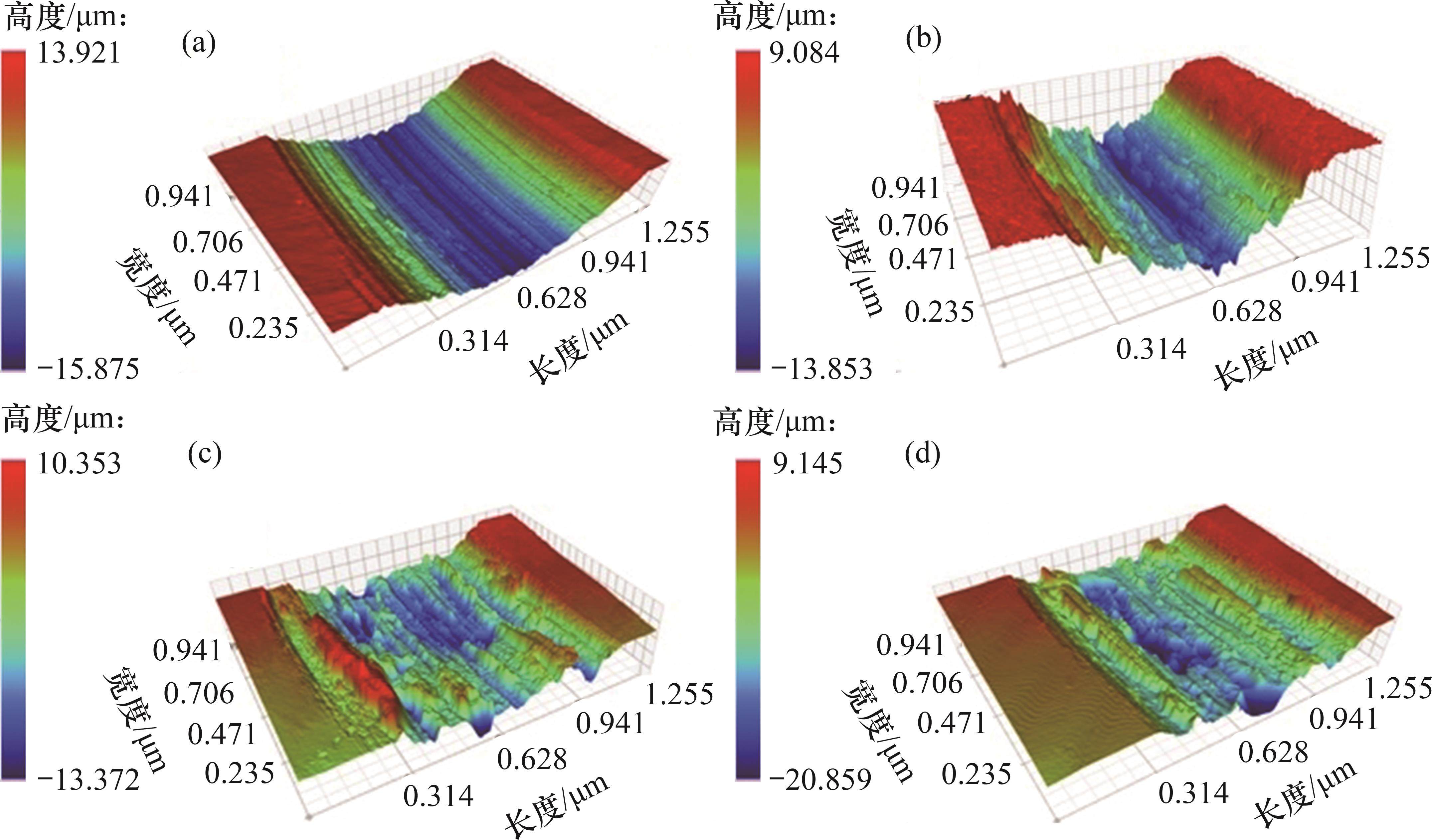

图8所示为在摩擦载荷为10 N下试样表面的三维轮廓形貌。从图8可以看出,随滚压道次的增加,USRP(8)试样的磨损形貌与图7(c)所示的磨损形貌相对应。

综上可知,超声表面滚压处理能够提高7075铝合金的摩擦性能,并且在高的表面硬化条件和低摩擦载荷条件下,7075铝合金摩擦磨损性能的提升更为明显。

3 讨论

3.1 USRP处理对7075铝合金摩擦截面微观组织的影响

摩擦磨损过程中一旦出现裂纹,将会加速材料的失效进程,因摩擦磨损导致的裂纹附近的微观组织变化将对摩擦磨损行为产生重要影响。对于USRP试样而言,由于表层变形严重,无法通过常规EBSD进行解析分析。本文选择USRP(8)试样摩擦1 800 s的SEM截面图像,在裂纹组织附近使用FIB制备了TEM试样(如图9所示),由此分析USRP处理后摩擦磨损试样裂纹附近的微观组织的变化情况。

摩擦过程中的机械混合层内的组织和成分的变化特征包括摩擦中引入再结晶[25]的变化、氧化物颗粒的变化[26]以及非晶组织[27]的变化等,这些变化显著影响材料后续的摩擦磨损行为。YIN等[26]在65碳钢的摩擦磨损实验过程中发现试样摩擦层中出现了非晶结构,表面的纳米晶嵌入非晶结构中,使得表面脆硬的氧化物强度提高,摩擦因数和磨损率降低。LI等[28]通过摩擦珠光体钢发现渗碳体非晶化发生在摩擦层溶解之前,相界面位错滑移导致渗碳体非晶化,并据此判断可以控制渗碳体的结构演变提高材料的耐磨性。

一般而言,实现非晶结构有两种途径[29]:一种是在极高的冷却速率下,快速淬火使晶体结构达到无序;另一种是通过引入化学或结构紊乱,使固体不稳定并“熔化”为非晶态。本文中,USRP试样表层已经形成纳米梯度结构,在摩擦应力的作用下,纳米梯度结构经历了剧烈的塑性变形累积应力应变,由此产生的位错不断积累,为非晶化提供了驱动力[30]。当局部区域内施加的应变达到临界水平时,材料表层触发结构无序的调节机制,同时释放极高的局部应力产生非晶结构以调节塑性[31],最终形成了大小不一的非晶区域。可见,具有纳米晶结构的材料在摩擦磨损过程中会产生非晶化现象。

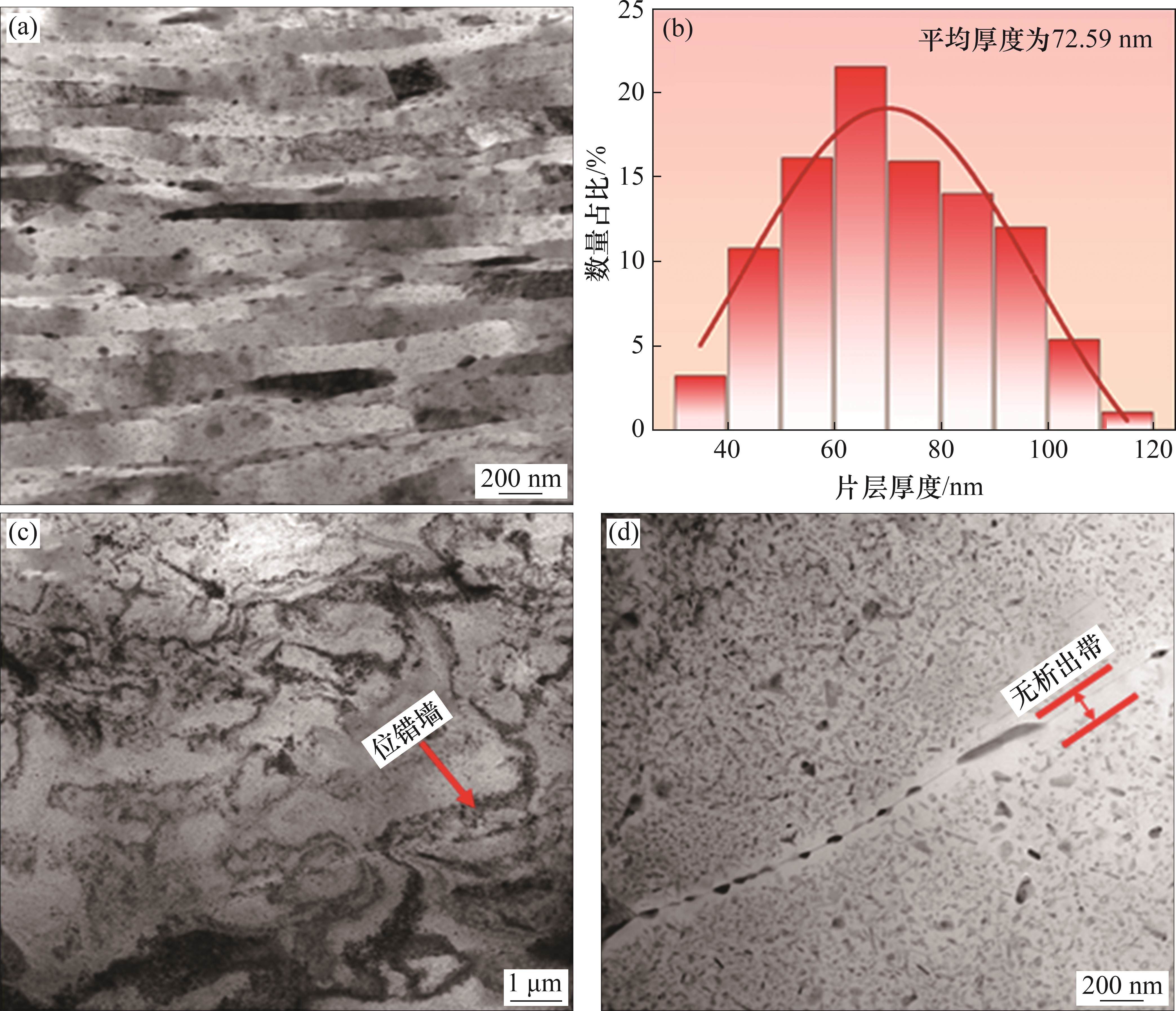

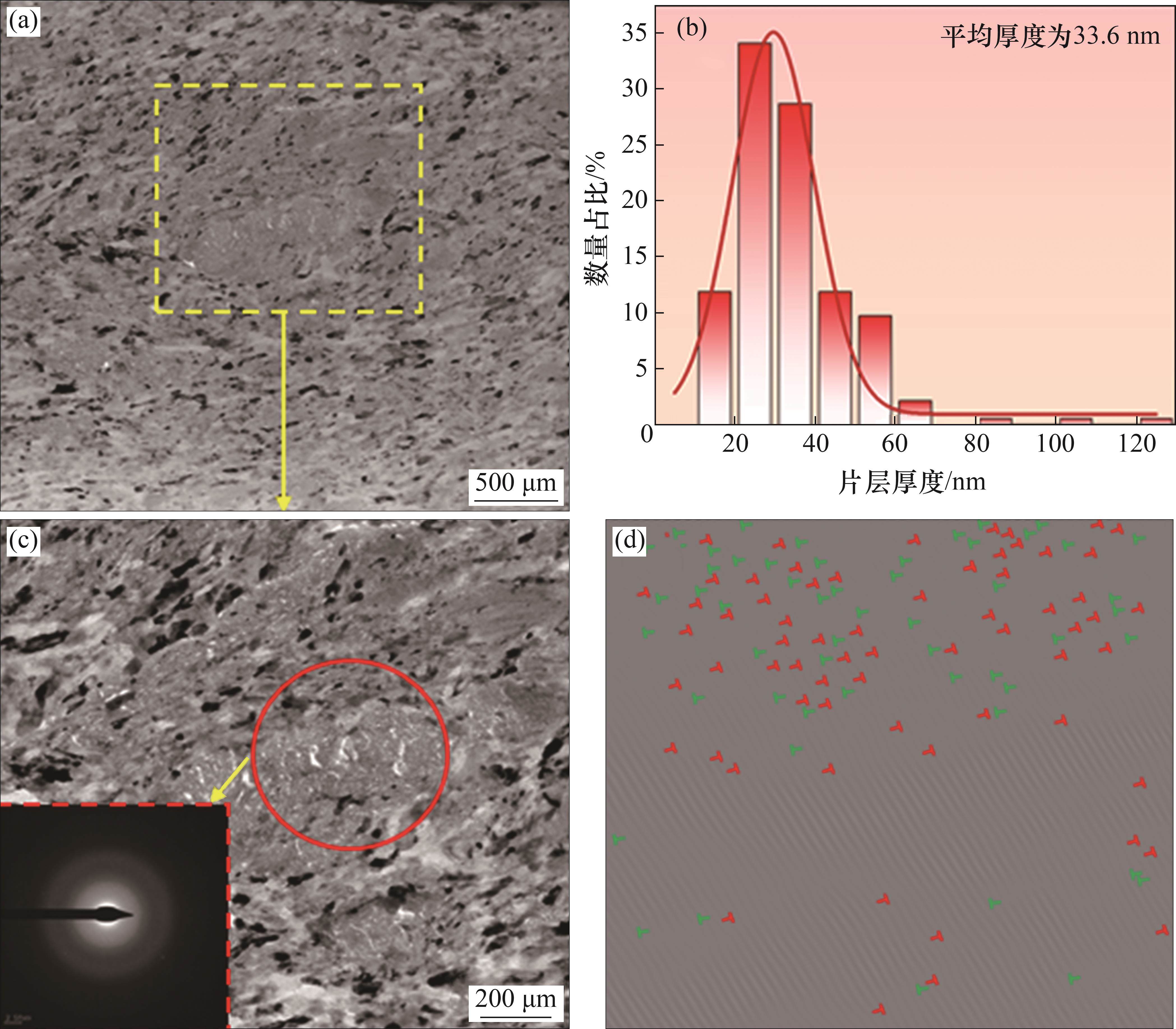

USRP(8)试样裂纹附近TEM形貌如图10所示。从图10可知:USRP(8)试样摩擦层内存在非晶结构。经摩擦磨损实验后,试样表面出现了沿裂纹路径严重塑性变形区域,晶粒的片层厚度更小,形成了超细晶级的非晶结构(图10(a))。统计结果显示,片层平均厚度由72.59 nm(图3(b))降低至33.6 nm(图10(b))。图10(c)中红色圆圈处为衍射环。反傅里叶变换之后发现区域内部原子排列无序,说明该区域内产生了固态非晶化,并产生大量的位错(图10(d))。此外,从图10(b)可以看出:纳米晶的粒径小于20 nm。这种细小的晶粒可能是导致晶体结构向非晶结构转变的标志之一。在USRP塑性变形的过程中,产生了高密度位错(图 3(c)),对原子无序和晶格应变有显著影响。这些高密度位错内部集中了大量的晶格畸变,产生大量的弹性应变能,原子间产生相互作用力并破坏晶格结构,最终导致材料的塑性降低,并产生无序化的非晶结构[30-32]。由于裂纹两端附近组织具有更大的位错密度,因此,在摩擦过程中更容易在此处产生非晶组织。

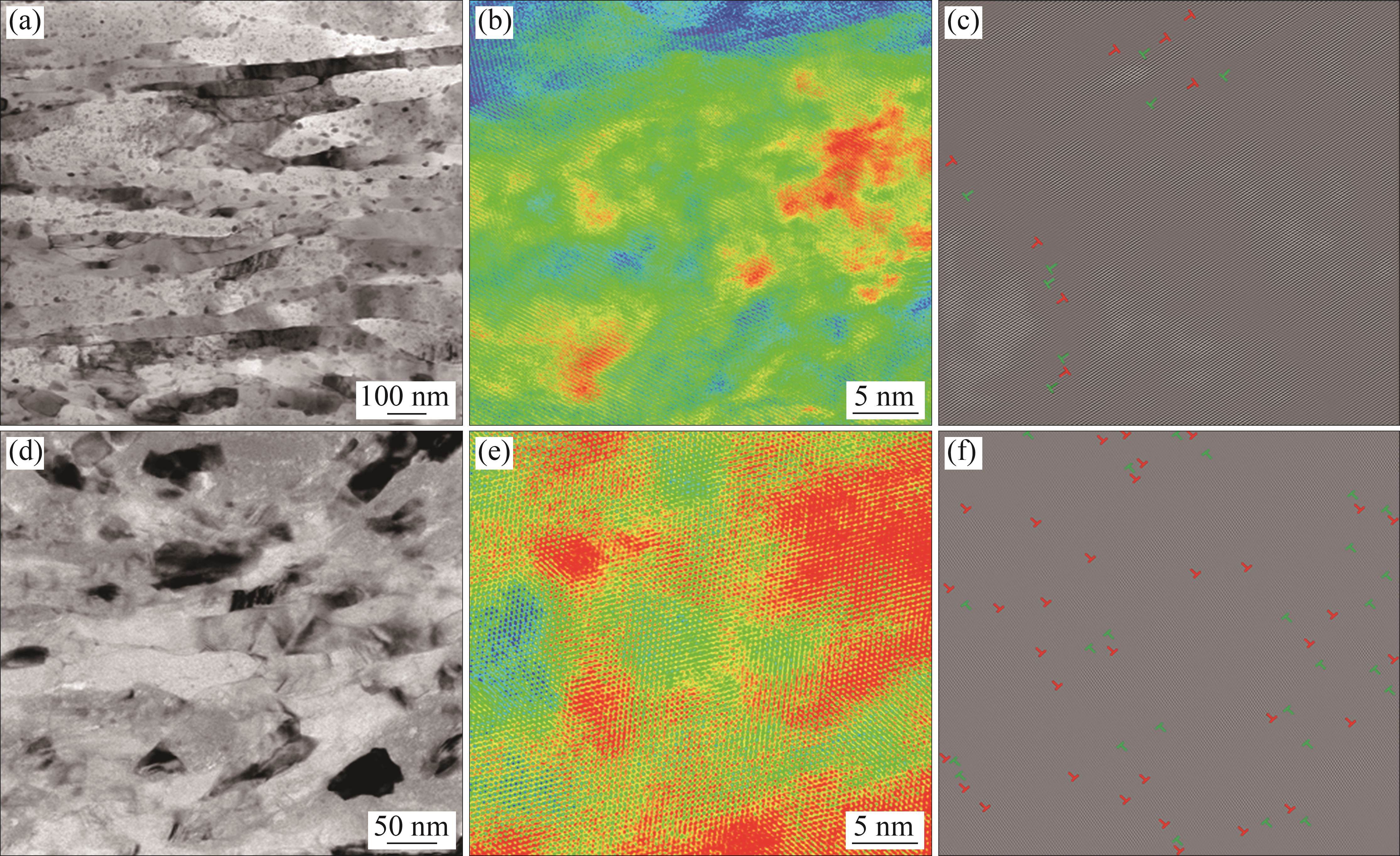

摩擦磨损前后USRP(8)试样表层TEM图像如图11所示。从图11可见:干滑动摩擦前,USRP(8)试样表层晶粒和晶界上存在大量第二相(图11(a)),摩擦磨损实验后,晶粒内部第二相明显减少(图 11(d)),晶粒内红色区域明显增多(图11(b)和(e)),其位错密度也显著增多(图11(c)和(f)),USRP(8)试样纳米片层结构的位错密度由5.74×1015 m-2增大至1.98×1016 m-2;非晶结构中的位错密度达到了4.74×1016 m-2。可见,USRP试样在摩擦磨损过程中产生了尺寸更小的纳米晶和更多位错。

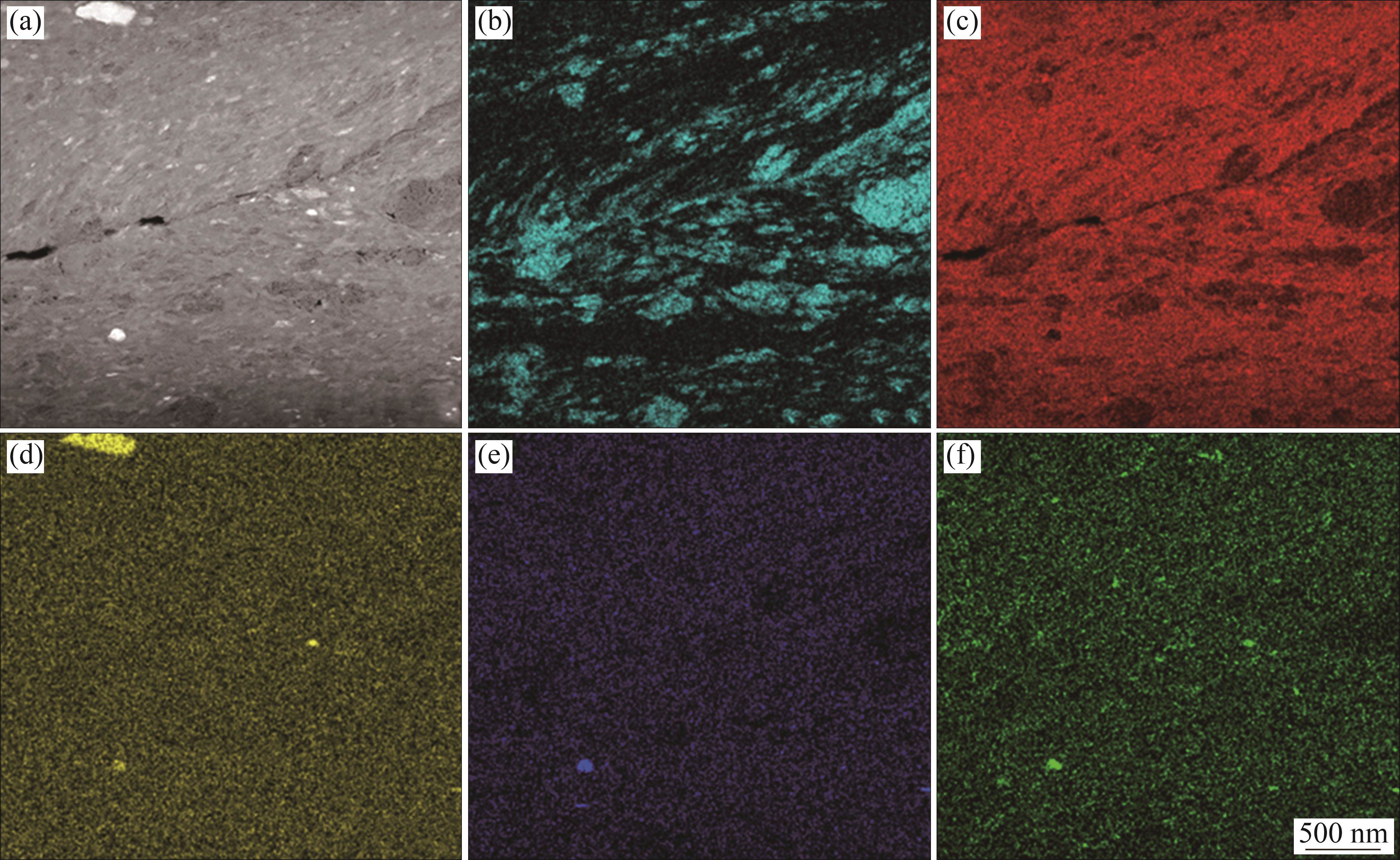

在摩擦磨损过程中试样表面产生了大量的摩擦热,促使试样表面发生氧化反应,如图12所示。纳米片层较高的表面能和摩擦热为氧原子提供了扩散激活能,扩散的氧原子在非晶区域内与其他原子形成非晶态氧化物[32],促使已有的非晶区域膨胀扩大。研究表明:非晶化过程可以释放在晶体缺陷处积累的较大应力,同时提供了一个有效的途径来消耗材料被施加的应变能。此外,非晶相比晶体相具有更高的硬度[33-35]。这些都为试样耐摩擦磨损性能的提高提供了有利条件。

综上可知,经USRP处理的试样更容易发生非晶化现象,从而具有更好的摩擦磨损性能。

3.2 USRP处理对摩擦磨损表面形貌的影响

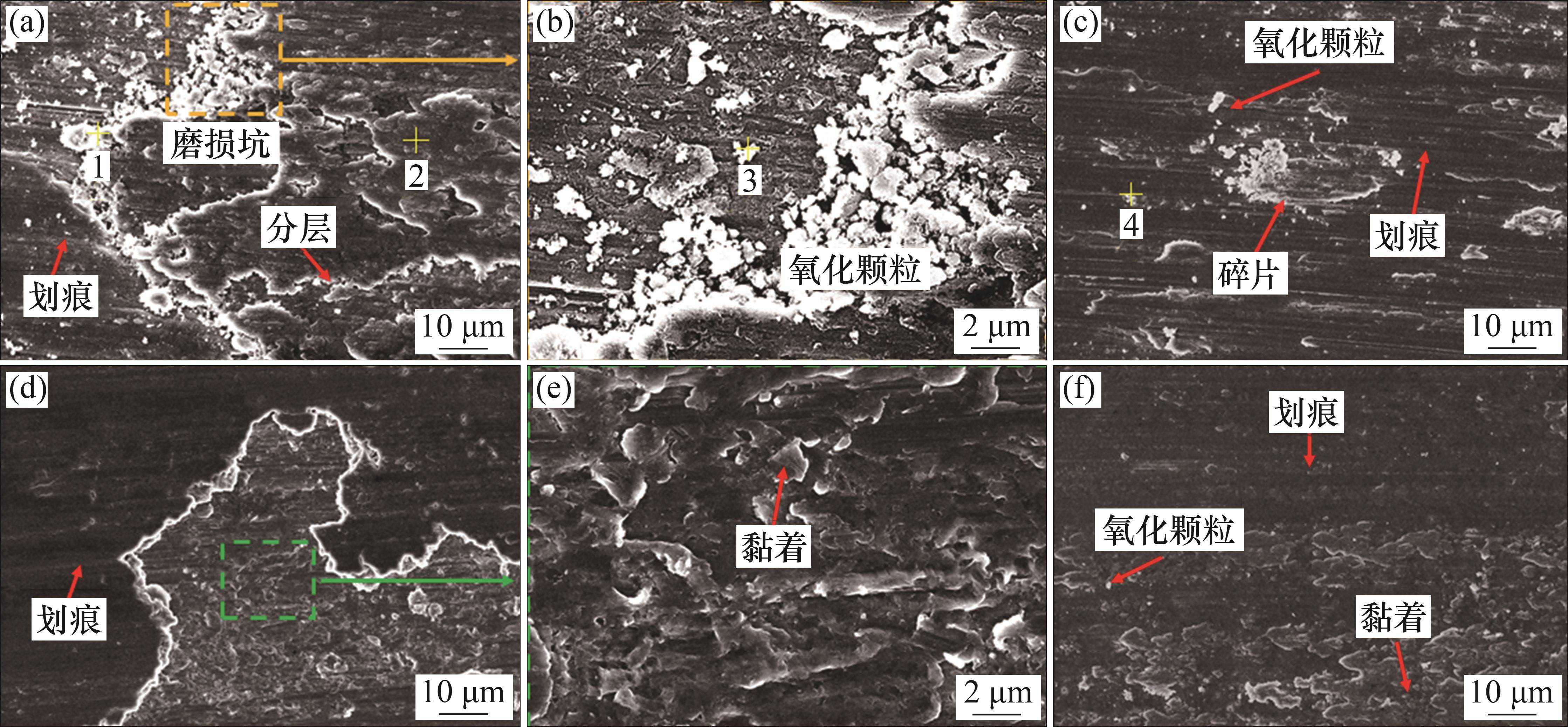

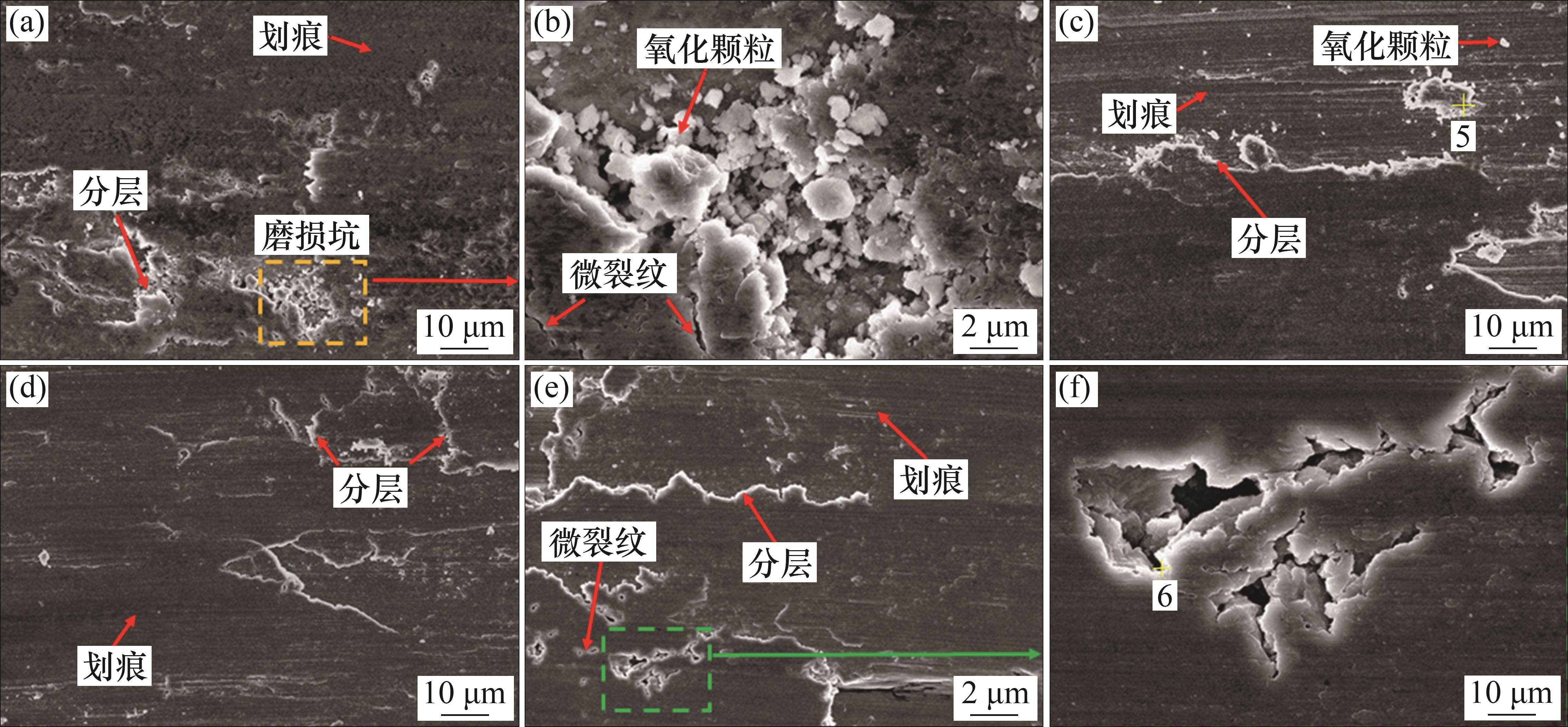

图13所示为摩擦载荷3 N时试样表面的摩擦磨损形貌。从图13可见,由于CG试样表面更粗糙,存在更多的微凸体,在摩擦力的持续作用过程中,这些微凸体在塑性变形作用下断裂,导致微凸体高度逐渐减小,摩擦副之间的接触面积也越来越大。因此,表面存在明显分层。磨损脱落的金属在后续磨损过程中,不仅在表面留下了磨痕和釉斑,而且出现了分层堆积,形成磨屑坑(图 13(a)和(b))。这些磨屑黏在摩擦副之间,导致CG试样在后续摩擦磨损过程中的COF迅速升高,磨损宽度和深度增大。与CG试样相比,USRP试样表面微凸体之间具有更小的高度差,摩擦球与试样表面的接触面积更大,因此,磨损表面更为平整,分层现象和磨屑的数量、尺寸均大大减小,黏着磨损特征明显(图13(b)~(f))。USRP试样表面的磨痕仍比较明显。USRP(8)试样磨损后的局部放大图显示,在黏着磨损的位置形成了被压实的薄片状磨屑,这是脱落的磨屑被压头重新压实所致。

图14所示为摩擦载荷为10 N时不同状态试样表面的摩擦磨损形貌。从图14可以看出,CG试样的磨损表面也存在明显分层(图14(a))和大量磨屑的堆积,与图13相比,试样表面磨痕更加明显。而USRP试样的磨屑明显减少,出现了不同程度的分层现象。此外,在10 N摩擦载荷下,CG试样和USRP试样表面均出现了微裂纹。这可能是试样表面的微凸体在摩擦热和应力的共同作用下,被软化产生表面焊合,最后在滑动过程中撕裂所致[16]。

表1所示为不同摩擦载荷下不同状态试样磨损表面典型位置(图13和图14中的1~6点)的EDS分析结果。从表1可以看出,磨屑的主要成分是Al和O,并含有少量的C和W(主要来自摩擦球)。这说明在摩擦产生的摩擦热促进了表面含铝氧化物的生成,这与图12所示的结果一致。可见,CG试样磨损机制为磨粒磨损并伴有黏着磨损,而USRP试样则以黏着磨损为主。

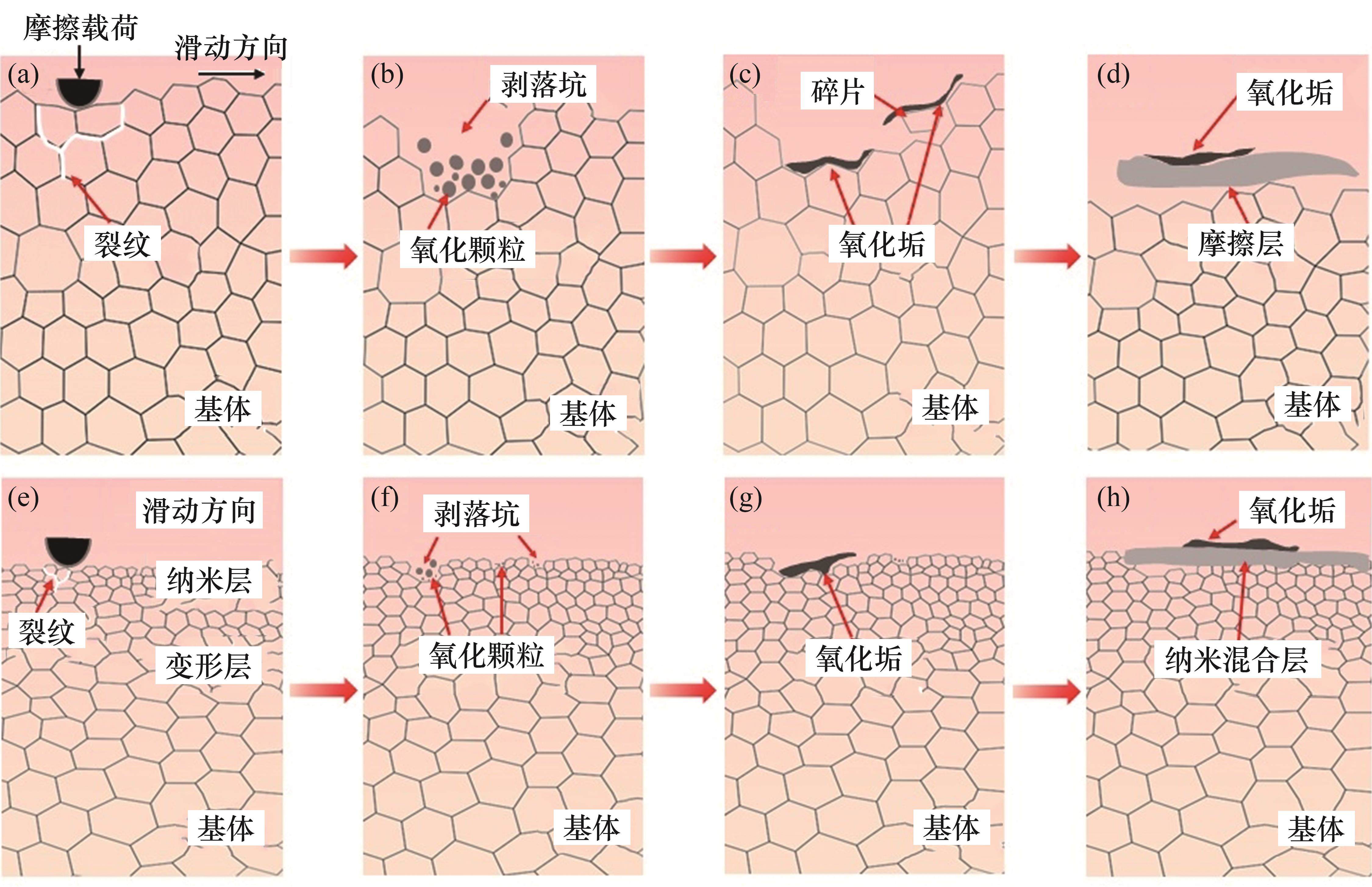

3.3 USRP-7075铝合金的磨损机理

CG和USRP试样在摩擦磨损过程微观结构演变示意图如图15所示。从图15(a)~(d)可见:摩擦开始后,摩擦球压入较深的CG表层,在剪切力和正压力的作用下,在亚表层诱导疲劳裂纹萌生,在应力应变的累积下,裂纹沿着晶界扩展,连通至CG表层,最后形成尺寸较大的磨损颗粒。这些磨损颗粒一部分在剪切力的作用下被挤到摩擦副外,另一部分在正压力作用下被压入摩擦副,形成明显的磨损特征(凹坑表面、三体磨损)。在随后的磨合阶段,CG试样产生较深的磨痕深度和较多的磨屑,使得磨屑在摩擦力的作用下向最深的磨痕中心处堆积,磨屑在挤压应力和摩擦热的共同作用下发生氧化、碎化和团聚,形成了脆性的氧化层,在随后的过程中,附着在摩擦副和7075铝合金表面形成一层氧化垢。

从图15(e)~(h)可以看出:摩擦开始后,USRP处理后的试样形成了纳米梯度结构,表面硬度最高,强度亦最高;摩擦球作用于表面的应力呈梯度分布,其塑性变形并不从材料表面开始,而是从硬度相对较低的亚表层开始;当亚表层的剪切应力超过纳米梯度结构的弹性极限时,亚表层开始发生塑性变形[36],此时,摩擦表面应变被局域化释放;在摩擦应力应变累积下,USRP样品表层内开始出现裂纹萌生,然后,连通至USRP表面,最终导致表面剥落。在摩擦磨损过程中,这些高表面活性的纳米晶结构具有很多的不饱和键,为原子提供了大量的扩散通道,纳米晶更容易发生氧化反应,促进了磨损表面稳定、更厚、更均匀的机械混合层的形成,保护了铝合金表面[16]。另外,由于USRP处理后的试样具有较高的硬度,可以有效缩小摩擦球的压入深度,减少金属表面对摩擦的有效接触,由此产生的磨屑更细小。当磨屑累积到一定程度时,就会在表层形成一定厚度的机械混合层。与CG样品相比,USRP样品在摩擦过程中因为裂纹产生的撕裂坑更浅,氧化颗粒的尺寸更细小,这有利于磨屑在正应力的作用下被及时排出,从而有效减少了磨损量,宏观表现为USRP试样低值期和磨合期更长(图6)、COF更低。

4 结论

1) 7075铝合金经USRP处理后表层形成了纳米梯度结构,晶粒更小、位错密度更高,其表层显微硬度显著提高,表面粗糙度大幅减小。相比于原始CG试样,经8道次USRP处理的7075铝合金试样的表面显微硬度提升了约28%,粗糙度下降了72%,试样的表面质量改善最显著。

2) 在相同摩擦时间(30 min)、不同摩擦载荷

(5 N和10 N)作用下,随滚压道次的增加,USRP试样的摩擦因数和磨损量均减小。其中,经8道次USRP处理的7075铝合金试样在10 N摩擦载荷下的摩擦因数为0.4,磨损量约为389 μm3,相比于CG试样,分别下降了20%和33%。8道次USRP处理的7075铝合金具有更好的耐摩擦磨损性能。

3) 7075铝合金的磨损机制由USRP处理前的磨粒磨损与黏着磨损转变为USRP处理后的黏着磨损。

4) 经8道次USRP处理后,7075铝合金形成了梯度纳米结构,具有更小的晶粒尺寸和更大的位错密度,产生了非晶化现象,其耐摩擦磨损性能显著提高。

Experimental investigations of electrodeposited Zn-Ni, Zn-Co, and Ni-Cr-Co-based novel coatings on AA7075 substrate to ameliorate the mechanical, abrasion, morphological, and corrosion properties for automotive applications

[J]. Reviews on Advanced Materials Science, 2023, 62(1): 20220324.聂江平, 姜云, 管庆开. 超声表面滚压处理对7075铝合金摩擦磨损性能的影响[J]. 中南大学学报(自然科学版), 2025, 56(2): 443-457.

NIE Jiangping, JIANG Yun, GUAN Qingkai. Effect of ultrasonic surface rolling process on dry friction and wear properties of 7075 aluminum alloy[J]. Journal of Central South University(Science and Technology), 2025, 56(2): 443-457.