动车组列车运营管理中,需对发生磨耗的车轮及时进行镟修作业,使其踏面外形恢复至标准型,以保证列车运行的性能良好[1-2]。在实际维修车间,大多数维修工程师根据自身积累的经验对车轮镟修策略进行粗略定性探讨,并结合不落轮镟床进行镟轮作业。常采用固定镟修周期,存在镟修不及时或过度镟修现象,降低了车轮寿命,增加了车辆维修成本[3-4]。动车组列车的车轮磨耗镟修优化决策成为铁路运营管理中亟须研究的课题。王红兵等[5]分析轮径差的存在对车轮踏面磨耗深度、磨耗速率的影响,得出车轮轮径差增大,使得车轮使用寿命降低。赵长雨等[6]研究了城际列车车轮磨耗分布情况,指出车轮踏面磨耗过快的主要原因是研磨子的频繁作用和硬度过大,为延长车轮使用寿命,在不同镟修周期内进行车轮镟修时,可更换研磨子工作模式和材质。ZHU等[7]提出一种混合优化策略,包括车辆定期调头策略、经济型镟修模板策略,以延长车轮的寿命为主要目的,但忽略了维修成本。WANG等[8]采用蒙特卡罗仿真对地铁车轮进行不同镟修策略的比较,对比单个车轮的使用寿命和镟修次数得出较优的镟修策略,较现有固定镟修策略,有较高的参考价值。ABUBEKER等[9]通过分析影响车轮踏面镟修量的因素,结合车载故障诊断系统以及轨旁检测系统数据,构建了基于模糊多属性决策分析的踏面经济型镟修模型。LIN等[10]提出了一种考虑车轮几何形状、列车临界速度、轮轨接触应力和材料去除量的车轮踏面外形优化方法,然后通过K-means方法将相似度较高的车轮磨耗划分到同类,进行统一的车轮镟修,该方法是建立在物理仿真模型上,忽略了列车踏面外形优化后在实际运行过程中的性能。PIRES等[11]采用NSGA-II多目标优化算法生成最优车轮轮廓作为车轮镟修模板,同时指出对于该线路上运行的列车,降低踏面磨耗的维护极限可大幅度上提高车轮使用寿命,但是增加了车轮镟修次数。CUI等[12]设计了一种磨耗型踏面,能够降低车轮的磨耗速率,其他研究者[13-16]均提出不同轮缘厚度的车轮外形镟修方案,旨在提高车轮的使用寿命,减少过度切削。目前,关于车轮镟修优化决策的研究缺乏对车轮磨耗特性的分析利用,考虑到动车组列车日常检测过程,轨道两侧安装的轮检系统采集了大量车轮磨耗数据,能够真实反映车轮磨耗演变规律。为此,本文利用车轮外形历史检测数据,构建基于高斯过程的车轮磨耗速率模型研究列车车轮踏面直径、轮缘厚度磨耗规律,得出车轮最慢磨耗点对应的踏面外形及其轮缘厚度。在此基础上,引入不同薄轮缘踏面外形镟修模板,构建单轮经济镟修优化策略模型。此外,考虑动车组列车整车车轮轮径差的安全行车要求和车轮磨耗特性,建立整车车轮经济型镟修优化决策模型,以期减少车轮镟修量,提高车轮使用寿命,降低动车组列车运行成本,进而实现整车车轮镟修的智能化决策。

1 车轮磨耗特性分析

1.1 车轮外形参数

在列车车轮运行过程,车轮与钢轨接触包括踏面和轮缘2个部分,保证列车沿轨道方向运行,防止列车运行脱轨。轮缘踏面外形由不同半径的圆弧和线段光滑连接而成。不同的踏面轮廓主要区别是轮廓连接点坐标不同。车轮外形标准轮廓形状及相关参数如图1所示,其中

目前,在列车轨道两侧安装有车轮故障动态检测系统(轮检系统),当列车低速行驶经过检测区时,系统自动完成车轮外形参数数据如下:车轮直径(

| 车轮号 |  |  |  | D |  |  |  |  |  |  |  |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 32.2 | 27.9 | 10.1 | 846.8 | 0.03 | 0.04 | 0.03 | 1353.6 | 0.5 | 2.1 | 2.2 |

| 2 | 32.3 | 28.8 | 9.7 | 846.3 | 0.05 | 0.05 | 0.04 | ||||

| 3 | 32.4 | 28.3 | 10.2 | 847.9 | 0.11 | 0.03 | 0.02 | 1353.6 | 0.5 | ||

| 4 | 32.4 | 28.2 | 9.9 | 848.4 | 0.06 | 0.03 | 0.04 | ||||

| 5 | 32.3 | 28.2 | 9.9 | 848.5 | 0.05 | 0.03 | 0.01 | 1353.1 | 0 | 1.1 | |

| 6 | 32.4 | 28.3 | 9.9 | 848.5 | 0.04 | 0.02 | 0.03 | ||||

| 7 | 32.1 | 28.1 | 9.9 | 847.6 | 0.03 | 0.05 | 0.01 | 1353.6 | 0.2 | ||

| 8 | 32.3 | 28.4 | 9.9 | 847.4 | 0.04 | 0.02 | 0.03 |

1.2 基于高斯过程的车轮磨耗速率模型

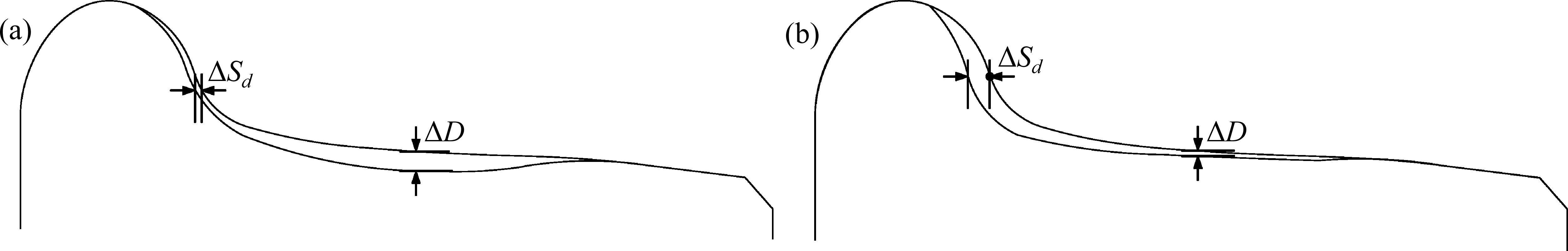

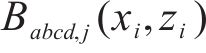

列车在行驶过程中,车轮与钢轨直接接触,轮轨之间的摩擦、紧急刹车以及车辆转弯时的离心力引起车轮磨耗。车轮磨耗如图2所示。

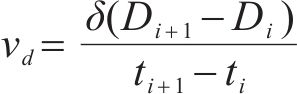

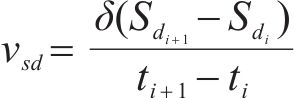

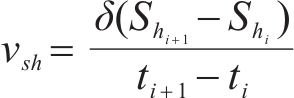

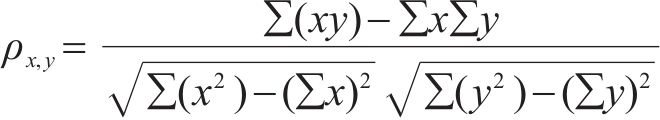

表1轮检系统检测的车轮外形尺寸参数是一维时间序列数据,反映了车轮磨耗随时间的变化规律,由于导出的数据信息中包含检测时间,没有记录列车实际走行里程,所以选择运行时间的平均值为检测周期进行计算,因此本文研究车轮磨耗参数(

其中:

在相邻检测时间间隔内,车轮发生磨耗使得车轮直径、轮缘厚度、轮缘高度值发生改变,取轮径

其中:

得出的相关系数只能粗略看出车轮踏面参数(轮缘厚度、轮径、轮缘高度)与磨耗速率的关系,不能准确分析车轮踏面参数与磨耗速率快慢间的关系。由于存在检测误差以及重复的检测数据,车轮磨耗速率应该大致分布在真实磨耗值两侧,采用高斯分布概率密度函数曲线检验车轮磨耗速率分布情况,如式(5)所示:

其中:

1.3 列车车轮磨耗特性分析实例

以某动车组列车LM型踏面车轮为研究对象,根据式(1)~式(3)统计分析该列车64个车轮外形尺寸参数变化速率,样本总量为141 910。利用相关系数计算公式(4)分析变化速率与车轮尺寸参数的相关性,相关系数统计结果如表2所示。

| 变量因子 | 轮径/mm | 轮缘厚度/mm | 轮缘高度/mm |

|---|---|---|---|

轮径磨耗速率 | -0.089 6 | 0.072 4 | 0.061 3 |

轮缘厚度变化速率 | 0.030 6 | 0.021 5 | 0.031 2 |

轮缘高度变化速率 | 0.041 3 | 0.005 9 | 0.012 8 |

从表2的相关性计算结果可以看出,

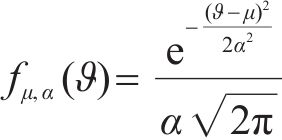

参考车轮薄轮缘外形的种类,根据轮缘厚度、轮径的磨耗演变趋势,将轮缘厚度以0.5 mm为单位间隔计算磨耗速率的分布概率,图中轮缘厚度31.5 mm对应区间[31.25, 31.75],轮径以2 mm为单位区间,车轮直径858 mm的结果对应区间[857, 859],其余数值下的统计结果依此类推,统计不同直径和轮缘厚度下的

图3给出了不同车轮外形参数对应的轮径磨耗速率、轮缘厚度变化速率的分布检验统计,离散点是根据式(1)和式(2)得出的磨耗速率情况,右侧曲线是正态分布概率曲线,中间曲线连接的是不同车轮参数下磨耗速率的均值。图3(a)表明:当轮缘厚度为31.5~32 mm时,轮径磨耗速率低,因此在镟修作业时,应优先考虑轮缘厚度在此范围。图3(c)表明:车轮直径磨耗速率与直径显著相关,当轮径值减小时,车轮踏面直径磨耗速率增大。图3(b)和图3(d)表明轮缘厚度变化速率与轮径、轮缘厚度无明显相关性。

2 动车组车轮经济型镟修优化决策方法

2.1 考虑磨耗特性的单轮经济型镟修优化方法

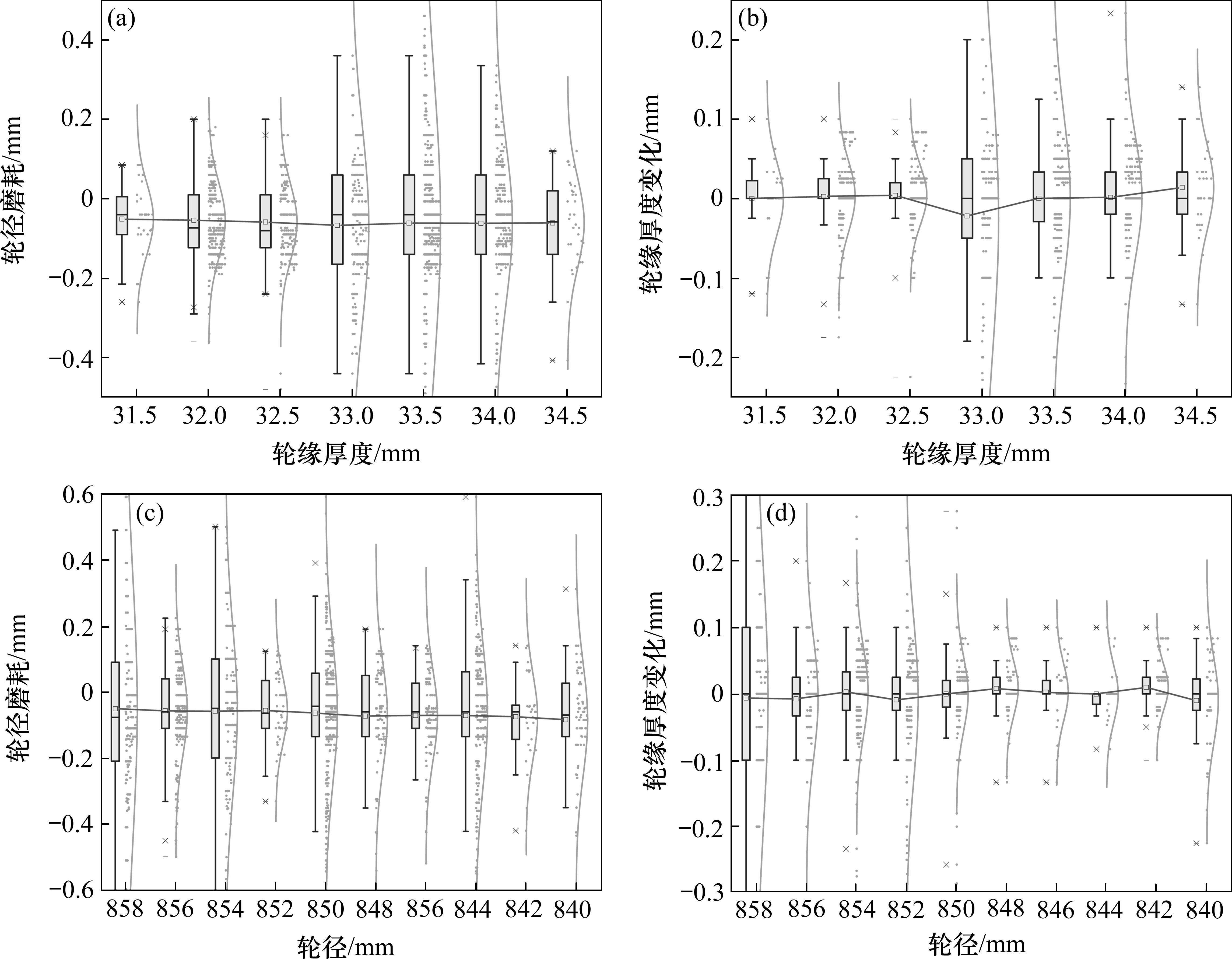

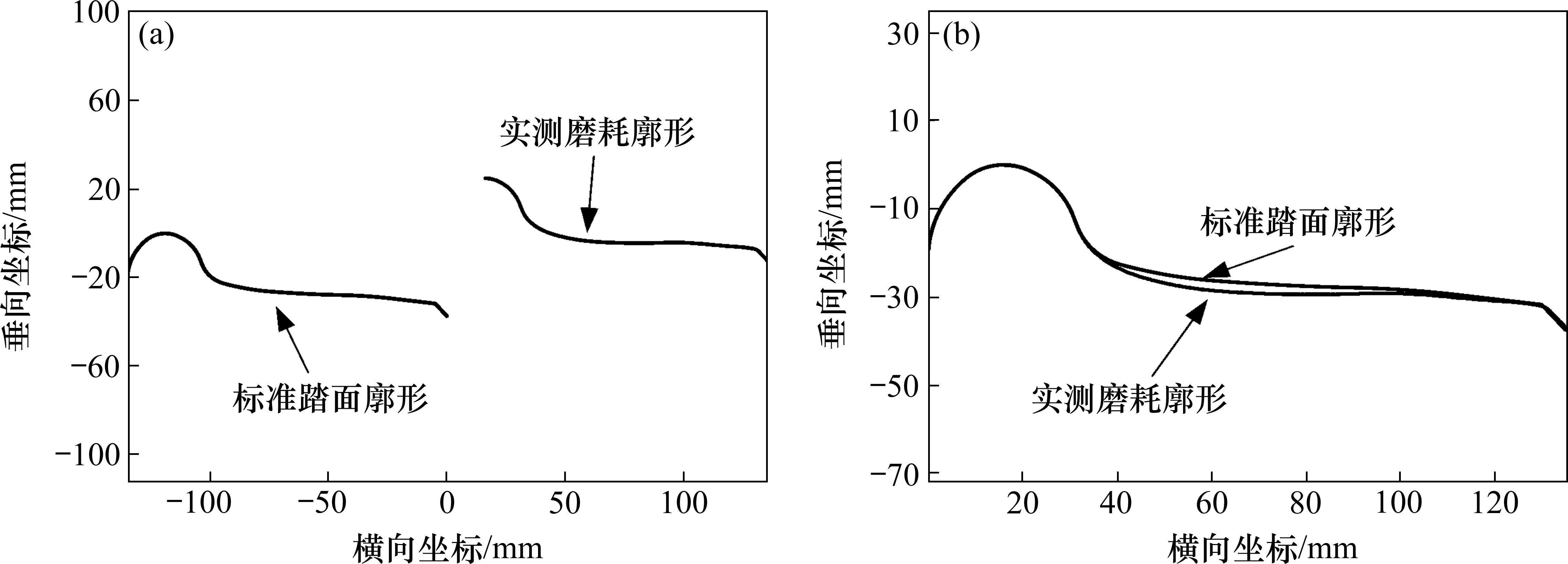

依据动车组车轮踏面类型和检测历史数据,可通过1.2节所述方法建立车轮直径磨耗速率模型,采用高斯分布统计不同轮缘厚度下车轮直径磨耗速率,得出磨耗速率最小值对应的轮缘厚度值,在进行车轮镟修时从10种不同经济型薄轮缘车轮踏面镟修模板中选择与直径最小磨耗速率最接近的轮缘厚度,实现单个车轮的经济型优化镟修[17]。LM型10种不同经济型镟修模板差异体现在轮缘厚度,分别为LM-32、LM-31.5、LM-31、LM-30、LM-29.5、LM-29、LM-28、LM-27.5、LM-27、LM-26。为了更好辨别不同经济型薄轮缘车轮踏面镟修模板,图4给出了LM型4种经济型镟修模板外形尺寸。

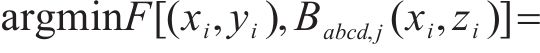

以下构建考虑车轮磨耗特性的不同镟修模板自动匹配的单轮镟修模型,首先利用加权尺度最近点迭代(Reweighted Scaling Iterative Closest Point,RSICP)[18-20]校正仿射算法完成实测廓形的配准,其次参照磨耗规律的研究结果,优先选择车轮最低磨耗点对应的车轮踏面轮缘厚,自适应调整匹配不同薄轮缘踏面外形模板,实现单轮镟修目标的寻优,最后输出车轮最优镟修结果。单轮经济型镟修优化模型可表示为

针对以上优化模型,设计以下算法步骤,即可实现考虑车轮磨耗特性的单轮经济型镟修优化。

2.2 整车车轮经济型镟修优化决策方法

列车在行驶中,线路环境、车轮承载力以及车轮与钢轨间的摩擦差异会导致整车各车轮间存在轮径差。过大的轮径差会增加车轮踏面磨损,严重时甚至引起列车侧翻。列车车轮的轮径差是铁路部门日常监测的关键参数,对于车轮镟修后的轮径差值设置了安全阈值。整车车轮经济型镟修优化决策模型构建的基本思路是:以2.1节单轮镟修优化方法为基础,以列车车轮轮径差为约束条件,对整车车轮进行镟修优化决策,在满足同轴轮径差、同架轮径差、同节轮径差、同车轮径差的运行要求下,使车轮总镟修量最小,列车车轮的轮径差共有同轴差、同架差、同节差和同车差4种类型。列车功能不同或用途不同,轮径差标准不同。例如,对于动车组列车,国标设计的轮径差标准如表3所示。

| 轮径差 | 同轴轮 径 | 同架轮 径差 | 同节轮 径 | 同车轮 径 |

|---|---|---|---|---|

| 阈值 |  |  |  |  |

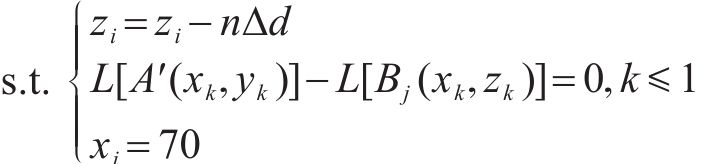

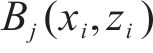

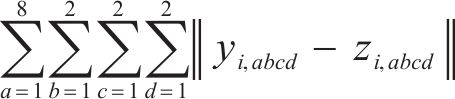

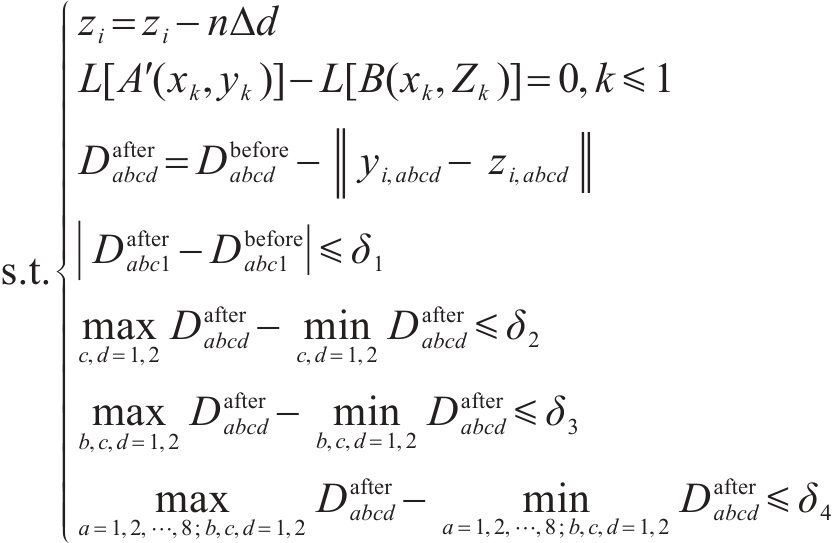

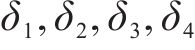

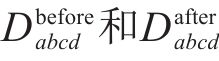

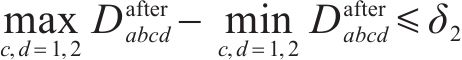

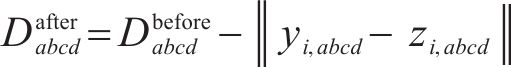

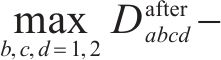

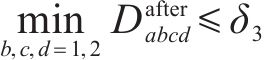

目前,维修车间镟修车床只能进行同轴车轮加工,对于经过镟修的车轮,其轮径差是否符合安全行车要求,仍然靠工程师经验判断。对此,本文基于车轮磨耗特性的分析,以单轮经济型镟修优化策略为基础,以最小化车轮总镟修量为优化目标,构建整车经济型镟修优化模型如下:

其中:

在构建整车经济型镟修优化模型的基础上,设计的整车车轮经济型镟修优化决策算法步骤如下。

Step 4: 考虑车轮的轮径同节差镟修策略。对于同节车厢的车轮,若满足

Step 5: 考虑车轮的轮径同车差的镟修策略。由于同车车轮轮径差的阈值范围比较大,例如动车组同车车轮的轮径差阈值为40 mm。对于同一列车64个车轮的轮径差不可能超出范围,因此,在满足上面步骤的同轴轮径差、同架轮径差以及同节轮径差要求的情况下,同车轮径差能够满足安全行车要求。

通过以上整车车轮经济型镟修优化模型和算法流程,即可实现整车车轮经济型镟修的优化决策。

3 动车组车轮经济型镟修优化实例

3.1 单轮镟修优化实验结果与分析

不同磨耗型车轮运行条件不同,发生磨耗情况不同,6F0409列车多发生踏面偏磨,2A4055列车车轮轮缘偏磨多,为了验证本文提出的考虑磨耗特性的列车单轮经济型镟修优化策略的有效性,用2种不同磨耗程度的车轮进行单轮镟修优化实验分析。以动车组列车CRH6F0409(LM型车轮)、CRH2A4055(LMa型车轮)的检测数据为研究对象进行实验分析,列车6F0409(1-1轮位,即1车厢1轮位)实际检测廓形如图5(a)所示,运用RSICP算法对磨耗车轮廓形配准矫正,得出结果如图5(b)所示。

对动车组列车6F0409(1-1轮位)、2A4055(1-6轮位)考虑磨耗特性,进行列车单轮经济型镟修优化实例分析,案例中列车6F0409(1-1轮位、LM型)车轮多发生踏面凹形磨耗,考虑1.3节磨耗特性分析结果时优先匹配输出LM-32标准廓形,如图6(a)所示。相比列车2A4055(1-6轮位、LMa型)车轮实际运行过程中存在轮缘偏磨,单轮镟修优化策略输出最优结果为LMa-27踏面外形,如图6(b)所示,如果要恢复较大的轮缘厚度值,这时镟修量就会大幅增加,自适应调整最佳镟修踏面得出的结果保证了轮径镟修量的最小值。

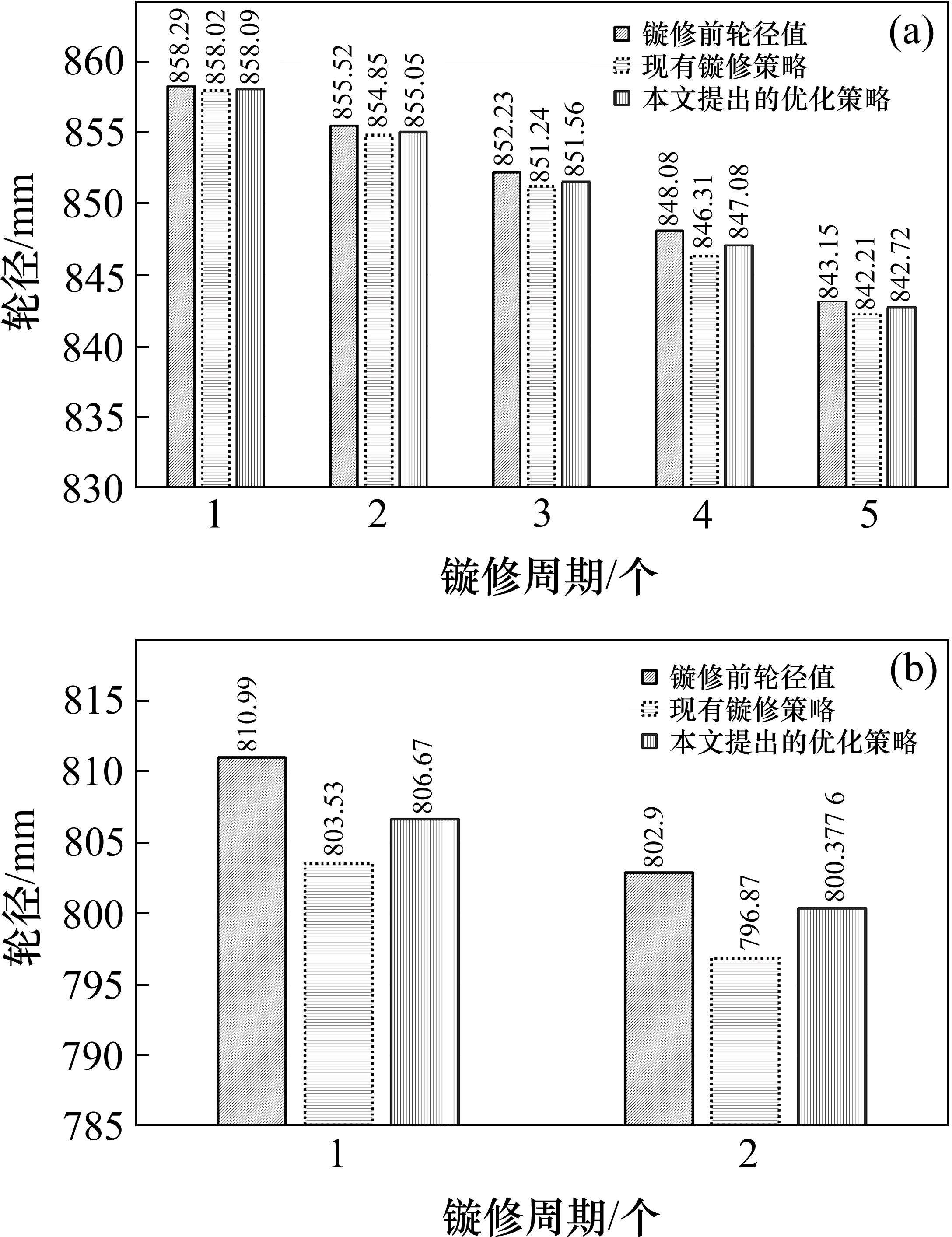

将动车组6F0409(1-1轮位、LM型)实际运营过程中,在维修车间进行了5次镟修的实际镟修量与本文的镟修策略进行对比,结果如图7(a)所示,现有镟修策略切削轮径共计4.64 mm,本文提出的方法共计切削2.77 mm,镟修节约了车轮材料约40.3%。另一动车组列车2A4055(1-6轮位、LMa型)在维修车间实际镟修2次,结果如图7(b)所示,现有镟修策略切削轮径共计13.49 mm,本文提出的方法共计切削6.84 mm,使得车轮镟修切削量下降了49.3%,表明采用本文提出的单轮镟修优化策略能够大幅度降低车轮的镟修切削量。

3.2 整车车轮镟修实验结果与分析

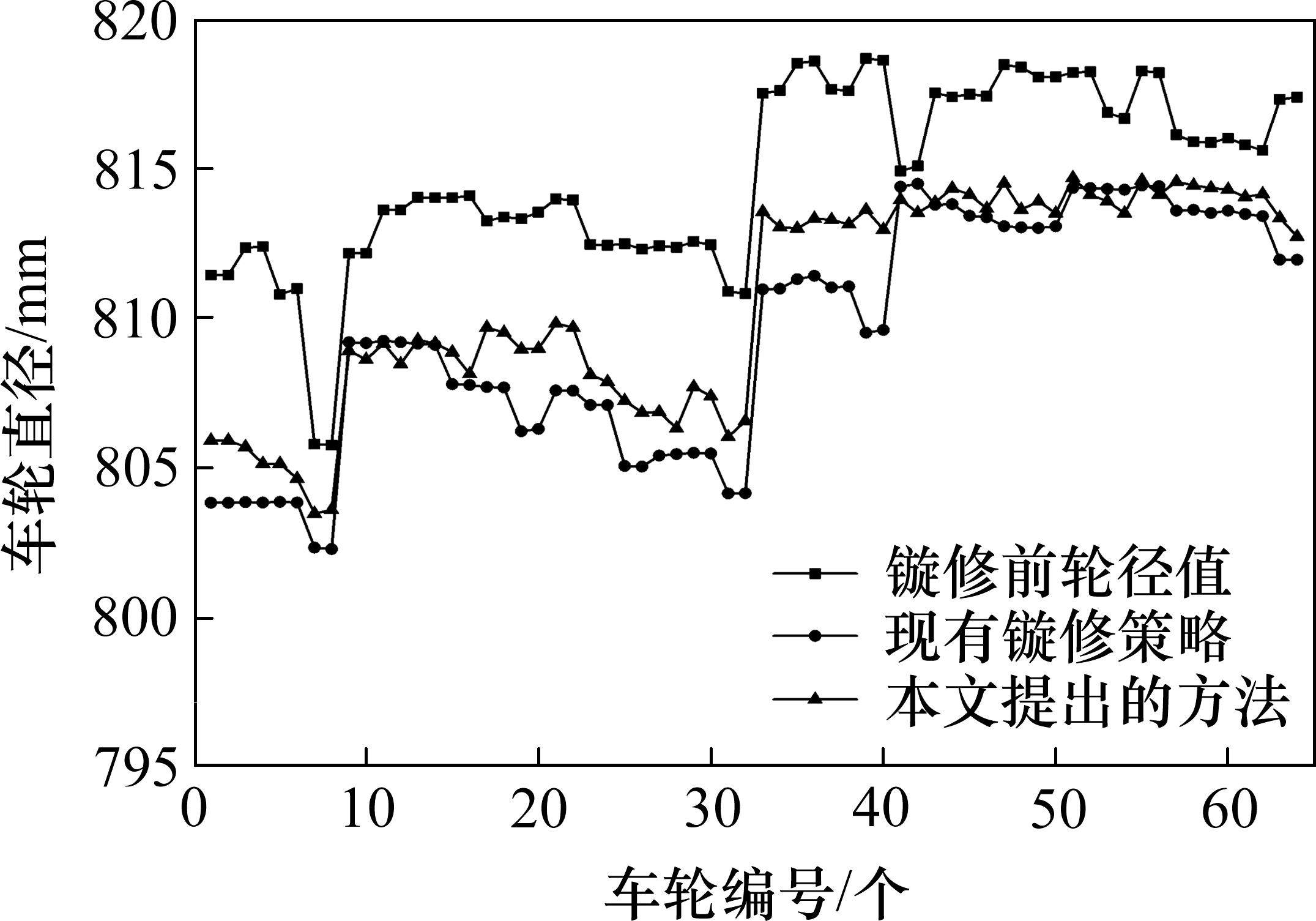

从3.1节单轮镟修优化结果中看出,动车组6F0409列车车轮镟修时车轮切削量少,为验证本文提出的整车车轮经济型镟修优化策略的有效性,选取动车组2A4055列车车轮的实测数据进行对比分析,表4给出了1号车厢的车轮运用本文镟修策略的镟修量和镟修车间实际镟修量对比结果。从表中可以看出,该车厢中4车轴的车轮与其他1~6轮位存在明显的轮径差,同架差超过5 mm,不满足行车安全阈值。为此,首先利用单轮经济镟修策略匹配最佳镟修模板使轮径镟修量最小化,然后考虑整车车轮经济型镟修优化策略,对镟修恢复至标准踏面外形验证轮径差的行车要求,继续切削该节车厢车轮值较大者,使其满足同架的行车要求。图8是整车64个车轮镟修优化策略的实验结果对比情况。

| 车轮号 | 镟修前 直径 | 镟修后 直径 | 本文镟 修策略 | 选用 模板 |

|---|---|---|---|---|

| 1-1 | 811.43 | 803.82 | 805.91 | LMa-28 |

| 1-2 | 811.43 | 803.82 | 805.91 | LMa-27 |

| 1-3 | 812.35 | 803.84 | 805.69 | LMa-27 |

| 1-4 | 812.39 | 803.83 | 805.13 | LMa-28 |

| 1-5 | 810.79 | 803.85 | 805.13 | LMa-27.5 |

| 1-6 | 810.99 | 803.83 | 804.63 | LMa-27 |

| 1-7 | 805.78 | 802.32 | 803.46 | LMa-27 |

| 1-8 | 805.75 | 802.27 | 803.59 | LMa-27 |

从图8可以看出,目前维修车间维修策略整车车轮轮径总切削量为337.2 mm,而运用本文经济型镟修策略,整车轮径总镟修量为266.17 mm,轮径切削量减少了21.1%,说明了本文整车经济镟修策略的有效性。

另外,通过引入考虑磨耗特性的整车车轮经济型镟修优化策略,根据车轮实际运营中的磨耗特性,使镟修后车轮踏面的轮缘厚度值在轮径低磨耗速率范围内,同时镟修后车轮轮径差在安全行车范围内。引入不同薄轮缘镟修模板进行经济型镟修,有助于维修工程师预知整车车轮镟修前后的状态,实现车轮智能化镟修。

4 结论

1) 利用相关性分析法研究车轮磨耗速率模型与车轮外形参数的相关性,发现车轮轮径磨耗速率与踏面直径显著相关,车轮轮径磨耗速率随直径减小而增大。在此基础上,通过构建基于高斯过程的车轮磨耗速率模型,获得了车轮踏面磨耗最低速率点对应的轮缘厚度。

2) 构建了考虑车轮磨耗特性的单轮经济型镟修优化策略模型,利用RSICP算法进行实测车轮踏面外形的变形矫正,自适应匹配镟修模板时优先考虑最低踏面磨耗点对应的轮缘厚度模板,同时应用不同薄轮缘踏面外形镟修模板使得轮径镟修量达到最低。

3) 考虑镟修后车轮轮缘厚度对轮径磨耗速率的影响,基于列车轮径差行车安全要求,结合单轮镟修优化策略,建立了一种满足车轮轮径差的整车车轮经济型镟修决策模型。该模型相比于目前采用的车轮镟修人工判断,大大降低了车轮的镟修量,并使得整车车轮的镟修决策更具智能化。

4) 运用本文提出的考虑磨耗特性的车轮优化策略,对某动车组列车整车车轮镟修进行了实例验证,结果表明:采用本文方法的整车车轮镟修量较常规镟修减少21.1%,并有效避免出现因镟修不足存在同节、同架轮径差导致车轮再镟修的弊端,大大降低了车轮镟修量并提高车轮使用寿命。在未来研究工作中,将考虑车轮剥离、多边形磨耗等多因素车轮镟修优化策略的制定。

A hybrid optimization strategy for the maintenance of the wheels of metro vehicles: Vehicle turning, wheel re-profiling, and multi-template use

[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2018, 232(3): 832-841.张霞,邓银强,杨岳等.考虑磨耗特性的动车组车轮经济型镟修优化策略[J].铁道科学与工程学报,2025,22(04):1457-1467.

ZHANG Xia,DENG Yinqiang,YANG Yue,et al.Economic optimization strategy of train wheel re-profiling considering wear characteristics[J].Journal of Railway Science and Engineering,2025,22(04):1457-1467.