驮背运输是欧、美等国家“门到门”快捷货运的发展方式之一,取得了较大的经济和社会效益。驮背运输和公路运输相比具有明显的优势,其运量更大,受天气等其他影响因素较小。为适应和满足我国铁路货运个性化发展需求,实现与丰富快速装卸载的运输要求,结合我国既有线路、站场条件和公路货车发展情况,应系统开展适应低地板面驮背车的小轮径转向架相关动力学的研究,丰富和发展驮背车形式,满足公路货车滚装滚卸作业要求[1, 2]。目前已有关于小轮径转向架的相关研究。为保护阿尔卑斯山脉地区环境,减少污染,跨越阿尔卑斯山脉修建了多条驮背运输线路,该车采用四轴焊接构架式转向架,为适应小轮径转速快的特点,转向架采用轮盘制动以降低车轮磨耗速率[3]。目前城市轨道车辆领域的低地板车辆也有大量应用小轮径转向架。低地板车辆采用公交的形式运营,沿路不易设置高的站台,线路曲线半径小,因此采用了直径小于700 mm的小轮径车轮,以获得低的地板面高度,并改善曲线通过性能[4]。该类转向架车轮连接技术、悬挂技术、制动技术对研制货车小轮径转向架具有一定借鉴意义。但小轮径转向架在驮背车辆领域应用较少,需要进一步开展小轮径转向架在驮背车辆上应用的相关研究。货车动力学研究是货车领域研究的热点问题,杨春雷等[5]通过建立重载货车动力学模型研究了一系垂向悬挂系统对重载货车轮轨力的影响,并对不同形式的重载货车在曲线通过时的悬挂系统受力进行分析[6]。IWNICKI等[7]对重载货车的转向架设计、悬挂模型建立,以及整车动力学性能进行了系统总结与分析。张良威等[8]通过线路试验,对试验过程中出现重车蛇行失稳、小半径曲线轮轨横向力偏大、垂向振动加速度超标等问题进行研究。LI等[9]通过对转向架减振元件进行设计,进一步提升了重载货车的动力学性能。轮轨磨耗对重载货车车辆动力学性能劣化有重要影响,通过设置不同轮轨磨耗型面以及磨耗后不同的轮径差,可以开展服役过程中重载货车动力学性能演变[10]。吴斌等[11]探究了不同轴重重载列车下轮轨垂向力试验,研究了重载对轮轨力的影响规律。徐明龙等[12]研究了重载列车纵向力劣化规律以及对车辆运行安全性的影响。SUI等[13]通过对实测数据的分析以及结合车轮磨耗仿真研究,分析了轮径差对车轮磨耗的影响规律。MILLAN等[14]对重载货车的间隙和摩擦模型进行建模,并对动力学进行了分析。PANDEY等[15]利用代理模型对三大件转向架动力学悬挂参数进行优化,进一步提升了货车动力学性能。祁亚运等[16]分析了重载货车制动工况下的动力学响应。目前研究大多集中在传统三大件货车转向架动力学相关研究,对均载组合式小轮径转向架动力学和悬挂参数相关研究较少,且并未开展系统研究。均载组合式小轮径转向架采用较小的车轮直径,车辆定距较长,由于垂向空间尺寸限制,采用较小挠度的橡胶堆,然后需要优化设计橡胶堆参数,进一步提升其曲线通过性能。本文主要通过建立均载组合式小轮径转向架动力学模型,在此基础上开展其动力学性能分析,并对V形橡胶堆悬挂参数进行优化设计以提供其动力学性能。

1 小轮径转向架设计及其动力学模型建立

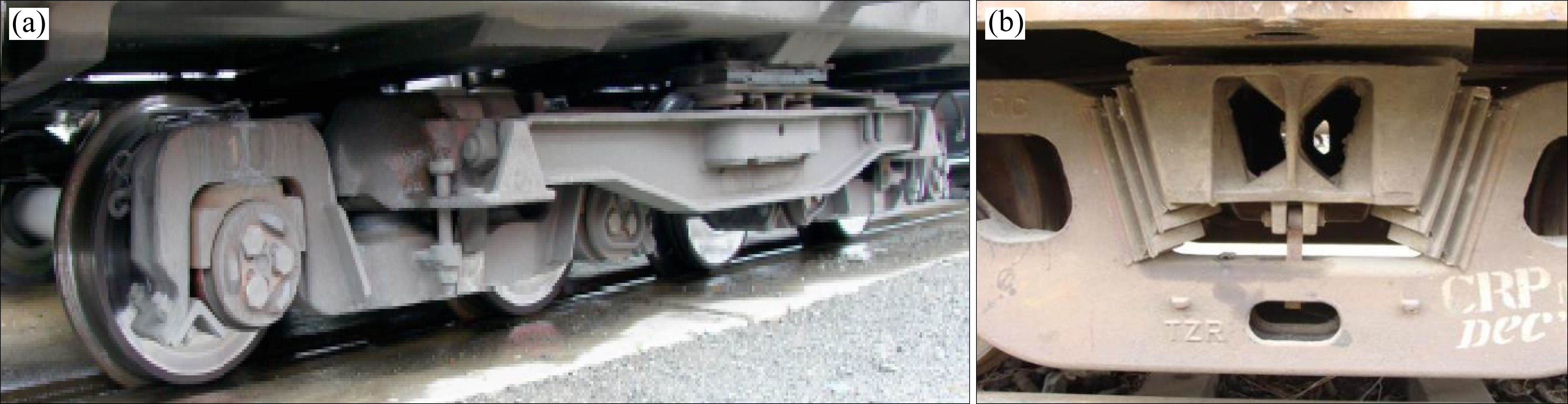

1.1 小轮径转向架设计

车轮直径是小轮径转向架最重要的技术参数之一,直接决定了车辆运行速度、制动等空间排布位置,以及轴承和车轮等关键零部件设计选取等。车轮直径的设计应综合考虑车辆上部限界、下部限界、轮轨接触应力、车辆动力学性能、车轮热负荷等因素,车轮直径最小值如表1所示。

| 车轮 | 车轮累加磨耗量/mm | 轴承外形尺寸/mm | 轴承外圈 直径/mm | 车轮直径最小值/mm |

|---|---|---|---|---|

| 1 | 15 | 130×230 | 230 | 380 |

| 2 | 120×195 | 195 | 345 | |

| 3 | 27 | 130×230 | 230 | 404 |

| 4 | 120×195 | 195 | 369 |

小轮径转向架通过外置均载机构将2个二轴转向架组合在一起,二系采用橡胶弹簧承载,车轮直径可设计为360 mm。为保证车辆运行性能,通过二系橡胶弹簧配合摩擦减振器解决车辆垂向振动问题;通过外置均载机构连接2个二轴转向架,提供转向架所需抗菱刚度,保证车辆横向性能;一系采用弹性垫,改善车轮磨耗;小轮径转向架采用盘形制动,提高制动性能,减小车轮磨耗。小轮径转向架如图1所示。

均载组合式转向架配置方案:一系设置弹性垫提高转向架曲线通过性能;二系设置V型橡胶弹簧和平板型橡胶堆承载,空车时仅V型橡胶弹簧承载,可以提高空车挠度,重车时V型橡胶弹簧和平板型橡胶堆共同承载,减小V型橡胶弹簧剪切变形量,提高可靠性。2个二轴转向架通过均载构架连接,均载构架横向中间梁设置心盘和旁承用于连接车体与转向架,全旁承承载,心盘不承受垂向载荷,只传递纵横向载荷。一辆车由8根轴承载,轴重小,有利于降低轮轨接触应力。

为最大限度释放垂向空间,在均载梁上设置弹片,在小侧架的对应位置设置具有斜度的磨耗面,依靠弹片与斜面之间的正压力产生摩擦阻力,车辆挠度越大斜面角度越大、正压力越大、摩擦阻力越大。采用类似于转向架下交叉支撑装置,用轴向橡胶垫结构用于连接均载构架和小横梁,允许它们之间存在微动,提高均载性能和曲线通过能力。

1.2 小轮径转向架动力学模型建立

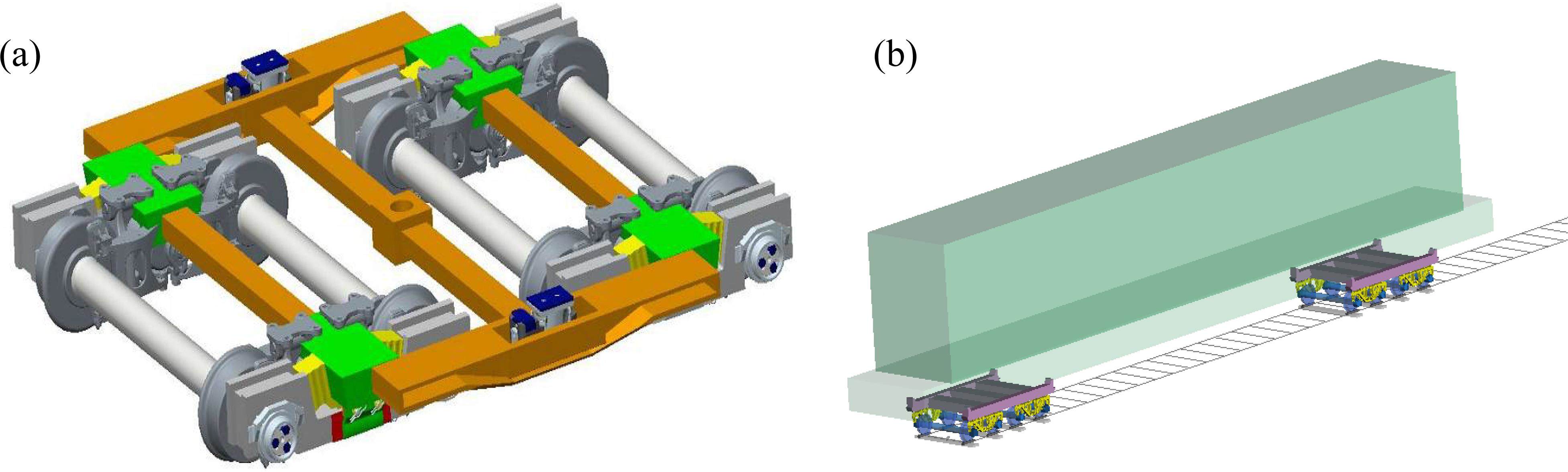

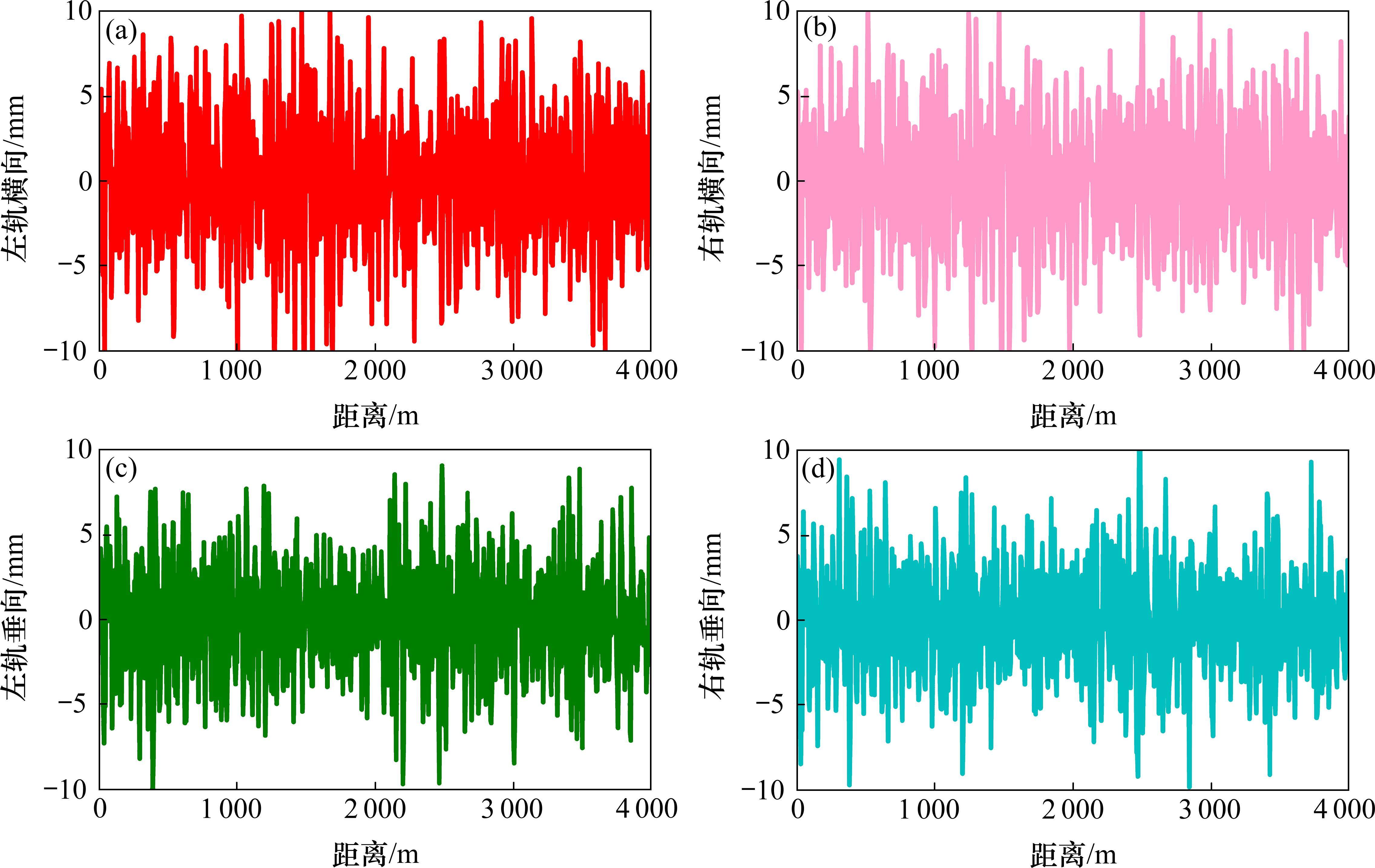

利用SIMPACK软件建立小轮径转向架动力学模型,将一些吊座等小质量元件整合在构架上。小轮径转向架三维模型如图2(a)所示,利用多体动力学理论建立刚性车辆模型。建立单节车动力学模型如图2(b)所示,模型中是由2个两轴转向架串联为一个小轮径转向架,因此总共有1个车体、2个构架、8个侧架、8个轮对和16个轴箱组成,整个模型有35个刚体,全车共计130个自由度。考虑了悬挂的非线性,包括各种间隙、止档、斜楔减振器、心盘及旁承的摩擦力和力矩等。其中车体与转向架之间的连接采用心盘和常接触双作用式弹性滚子旁承联合承载方式。心盘除起连接和传递垂直载荷外,还要传递纵向力和横向力,并提供车体和转向架之间的部分回转摩擦力矩。旁承为双作用弹性旁承,上下旁承始终接触,承担部分车体载荷,并提供一部分回转摩擦力矩。模型中车轮型面采用LM型面,钢轨型面为CHN60轨。模型中的轨道谱为美国五级谱,具体如图3示。动力学模型参数如表2所示。

| 参数 | 值 | 参数 | 值 |

|---|---|---|---|

| 轮对质量/kg | 522 | 一系悬挂横向刚度/(MN∙m-1) | 6 |

| 均载构架质量/kg | 1 736 | 一系悬挂垂向刚度/(MN∙m-1) | 30 |

| 车体质量 (重车)/kg | 72 000 | 一系悬挂纵向刚度/(MN∙m-1) | 12 |

| 车体重心距轨面垂直间距/m | 1.6 | 旁承垂向刚度/(MN∙m-1) | 3.7 |

| 均载构架重心距轨面间距/m | 0.409 | 旁承间隙/m | 0.036 |

| 车轮名义滚动圆半径/m | 0.205 | 旁承摩擦因数 | 0.2 |

| 车体沿x轴转动惯量/(kg∙m2) | 1.17×105 | 心盘摩擦因数 | 0.21 |

| 车体沿y轴转动惯量/(kg∙m2) | 1.3×106 | V形橡胶堆横向刚度/(MN∙m-1) | 0.9 |

| 车体沿z轴转动惯量/(kg∙m2) | 2.6×106 | V形橡胶堆横向刚度/(MN∙m-1) | 8 |

| 均载构架沿x轴转动惯量/(kg∙m2) | 1 577 | V形橡胶堆横向刚度/(MN∙m-1) | 8 |

| 均载构架沿y轴转动惯量/(kg∙m2) | 1 096 | 转向架轴距/m | 0.86 |

| 均载构架沿z轴转动惯量/(kg∙m2) | 2 468 | 一系悬挂横向跨距/m | 1.981 |

| 轮对沿x轴转动惯量/(kg∙m2) | 303 | 车辆定距/m | 13.5 |

| 轮对沿y轴转动惯量/(kg∙m2) | 522 | 轴重/t | 10 |

| 轮对沿z轴转动惯量/(kg∙m2) | 303 | 心盘距离轨面高度/m | 0.26 |

车辆的动力学方程可写成如下一般形式:

式中:

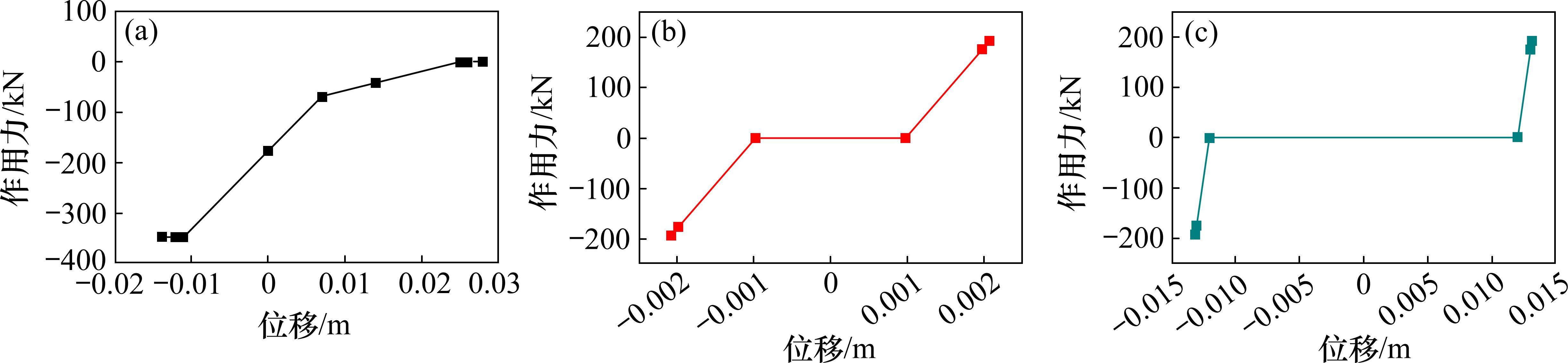

在SIMPACK中建立模型时考虑了悬挂系统的非线性力,转向架中非线性悬挂特性如图4所示。

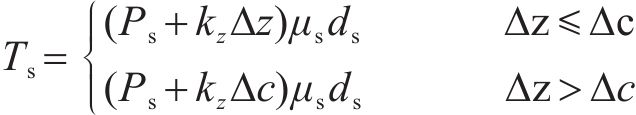

弹性旁承通常采用纵向预压缩方式将弹性旁承体组成安装在旁承座内,实现纵向定位,滚子可以在滚子轴上滚动,不影响转向架和车体回转的同时,有效抑制车辆较大的侧滚,旁承组成组装后,旁承磨耗板上平面与滚子存在垂直间隙。考虑旁承滚子间隙的影响,旁承的回转摩擦力矩计算公式为

其中:

2 小轮径转向架动力学性能计算分析

根据《机车车辆动力学性能评定和试验鉴定规范》(GB/T 5599—2019)的要求,对配装均载组合式小轮径转向架的驮背车动力学性能进行分析[17]。

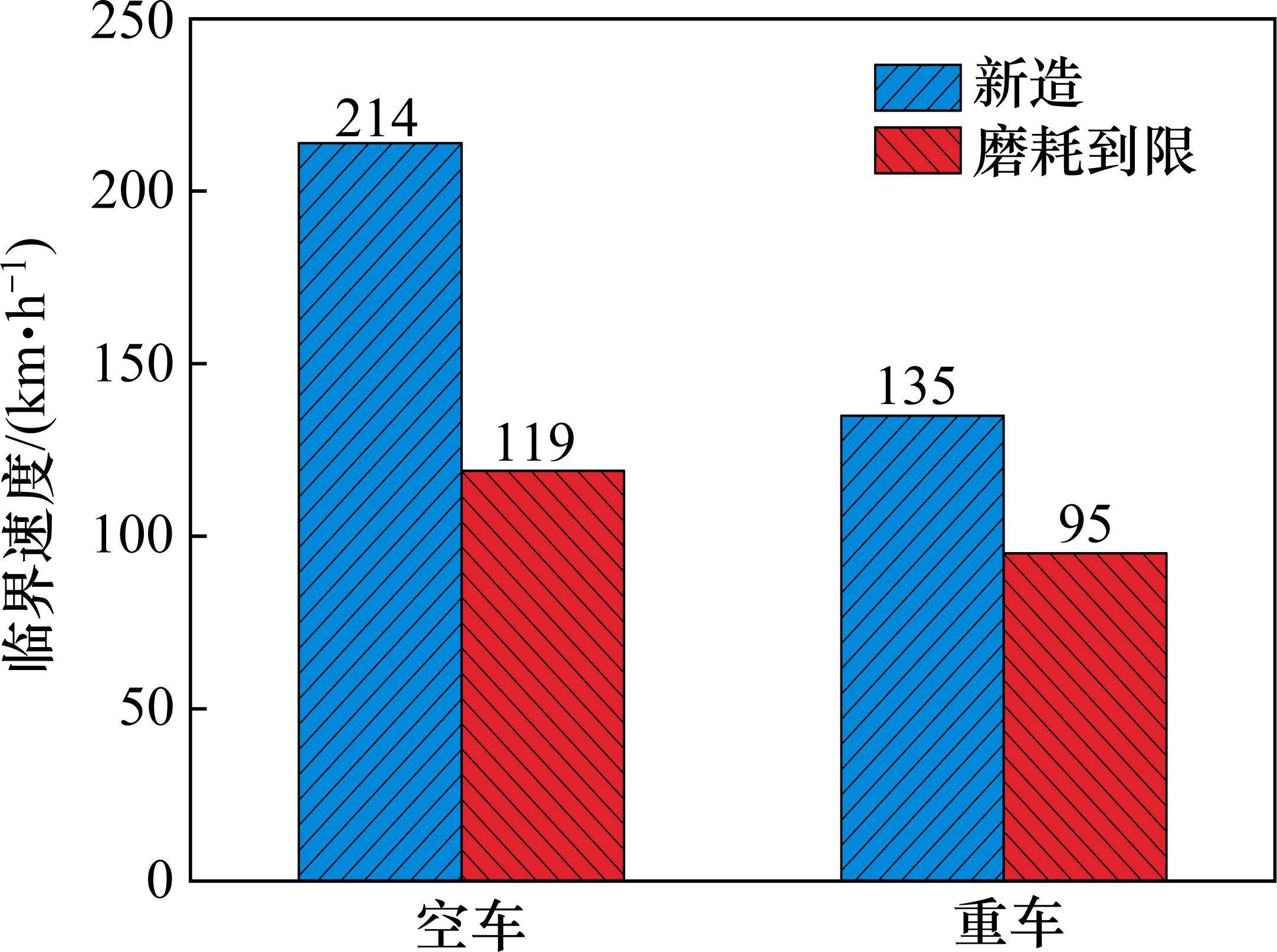

2.1 车辆稳定性

车辆稳定性是动力学三大评价指标之一,稳定性的主要评价方式就是列车临界速度。对于新造车辆,其运营速度一般低于蛇行失稳临界速度。对小轮径均载组合式转向架的设计速度为70 km/h,临界速度需要高于70 km/h并且应具有足够的余量。本文计算临界速度时采用恒速法计算,首先从50 km/h速度开始计算,最终计算到250 km/h,给定一定的车辆速度,线路初始设置300 m长的轨道激励,然后去掉激励,观察轮对在收敛后的横移量最大值,速度逐渐增大,对均载组合式小轮径转向架的空车和重车临界速度计算如图5所示。可以看出,新造车辆空车和重车的临界速度分别为214 km/h和135 km/h,采用磨耗到限车轮时,空车和重车临界速度分别为119 km/h和95 km/h,空、重车新造和磨耗到限的蛇行临界速度最小为95 km/h,而小轮径转向架驮背车辆运营速度为70 km/h,因此符合设计要求。

2.2 曲线通过性能

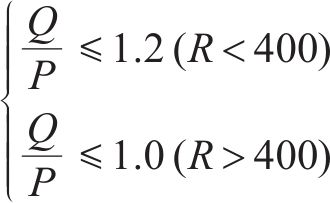

曲线通过运行安全性方面,根据动力学标准主要计算了脱轨系数、轮重减载率、轮轨横向力和轮轴横向力,具体计算方法如下。

1) 脱轨系数

其中,Q为轮轨横向力;P为轮轨垂向力。

2) 轮重减载率

其中:

3) 轮轴横向力

轮轴横向力允许限度采用以下标准:

式中:

该车在直线和曲线轨道上运行时,轮轴横向力的限度值根据上述公式可计算如下。

空车:Q=23.68 kN,H=22.89 kN。

重车:Q=33.79 kN,H=26.26 kN。

根据我国线路超高相关要求,未被平衡的欠超高,一般不大于75 mm;未被平衡过超高不大于50 mm,确定选取的曲线参数和工况如表3所示。

曲线 工况 | 曲线半径/m | 超高/mm | 缓和曲线 长度/m | 运行速度/ (km∙h-1) |

|---|---|---|---|---|

| 5 | 12号道岔 | 45 | ||

| 1 | 350 | 130 | 70 | 62 |

| 2 | 600 | 90 | 60 | 68 |

| 3 | 800 | 70 | 50 | 69 |

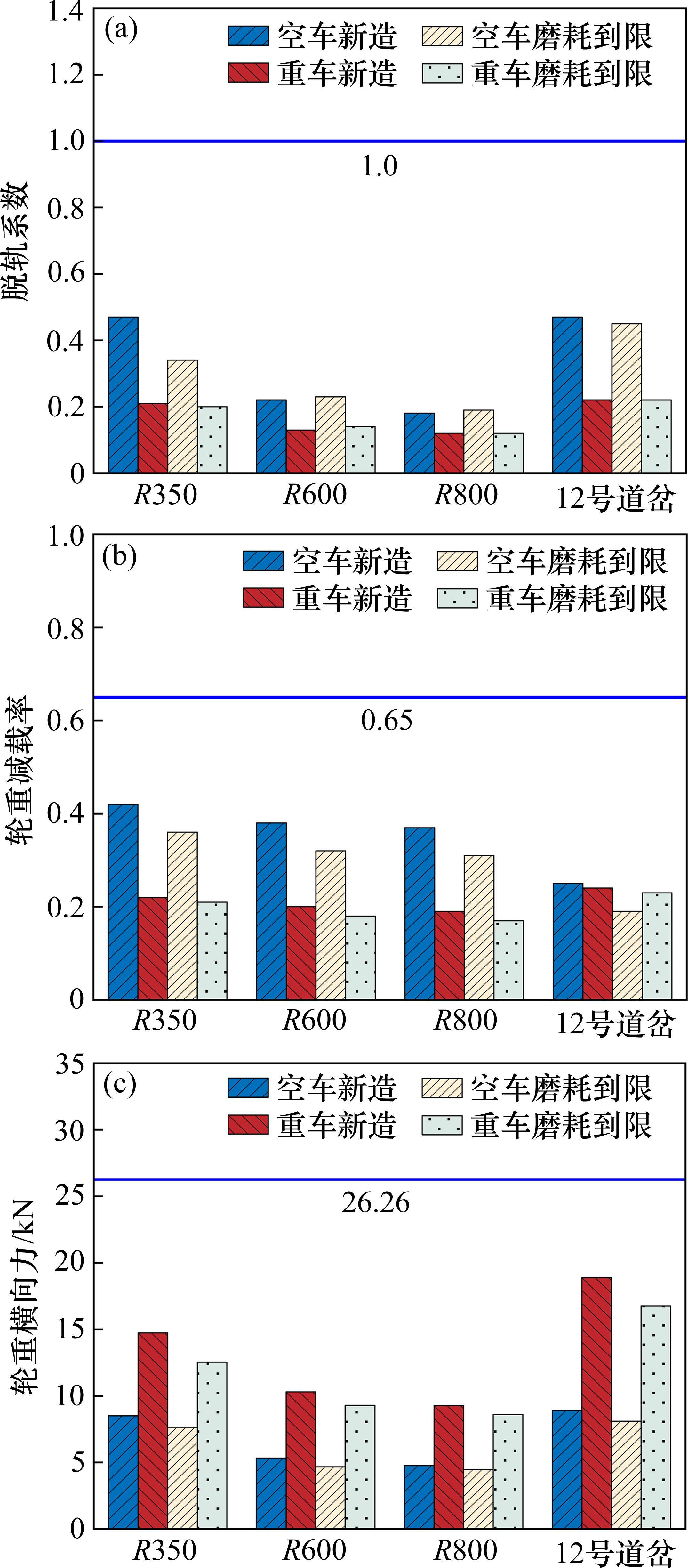

主要利用第1节建立的动力学模型对表3中的工况进行计算,包括了小半径曲线和12号道岔,计算结果如图6所示,可以看出在各曲线半径和道岔工况下,脱轨系数、轮重减载率、轮轨横向力和轮轴横向力都未超标,满足动力学相关要求,在各曲线、道岔上运营时,车辆安全可以得到保障。

2.3 平稳性指标

根据国标GB/T 5599—2019规定,平稳性计算方法和相关限值如下所示[17]。

平稳性指数

式中:

1) 平稳性指标:W<3.5(优),3.5<W<4.0(良)。

2) 最大振动加速度:车体垂向最大振动加速度<0.5g,车体横向最大振动加速度<0.3g。

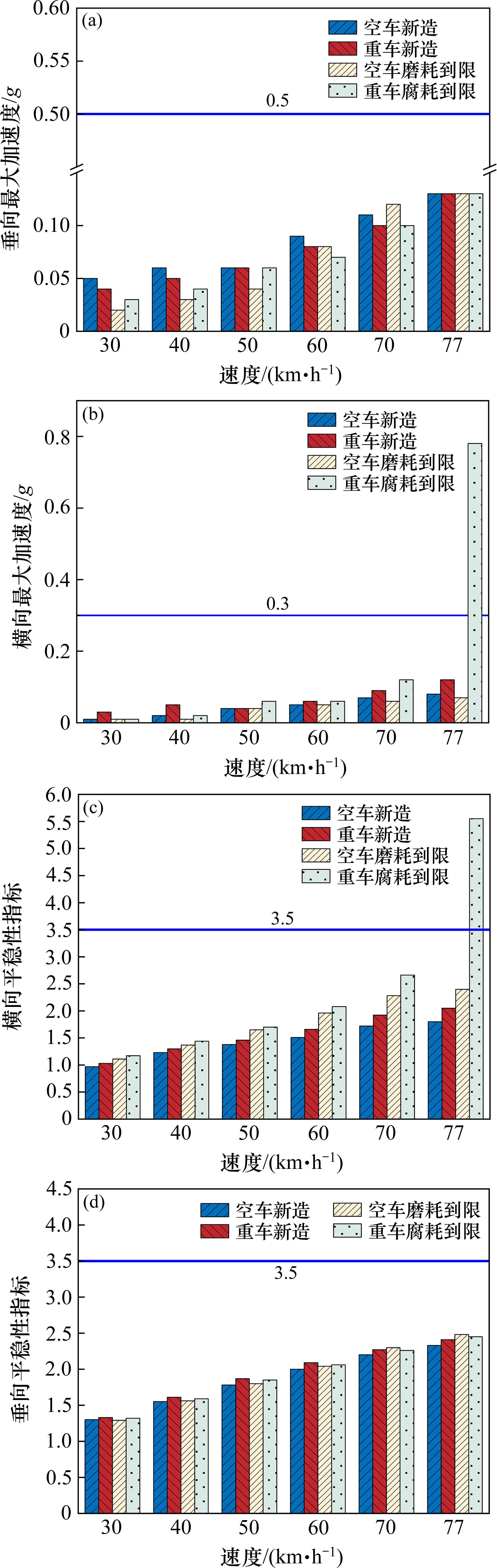

平稳性相关计算结果如图7所示,从图7(a)可以看出车辆垂向加速度都在0.5g以下,如图7(b)所示,当速度增大到77 km/h时,车体横向最大加速度达到0.78g左右。而从平稳性指标图7(c)、图7(d)可以看出,70 km/h以下时,横向和垂向平稳性均未超标,当速度达到77 km/h时,横向平稳性达到5.5,但实际运行速度在70 km/h以内,平稳性符合相关动力学标准。

3 V形橡胶堆悬挂参数优化

3.1 NSGA-II优化算法

小轮径货车转向架中V形橡胶堆是其独特的结构,为了进一步提升小轮径货车转向架的曲线通过性能,减小车轮磨耗,对小轮径货车转向架中车辆V形橡胶堆悬挂参数进行优化设计。以车辆曲线通过轮轨横向力和磨耗指数为优化目标,进行悬挂参数优化,得到最优的V形橡胶堆悬挂参数[18, 19]。

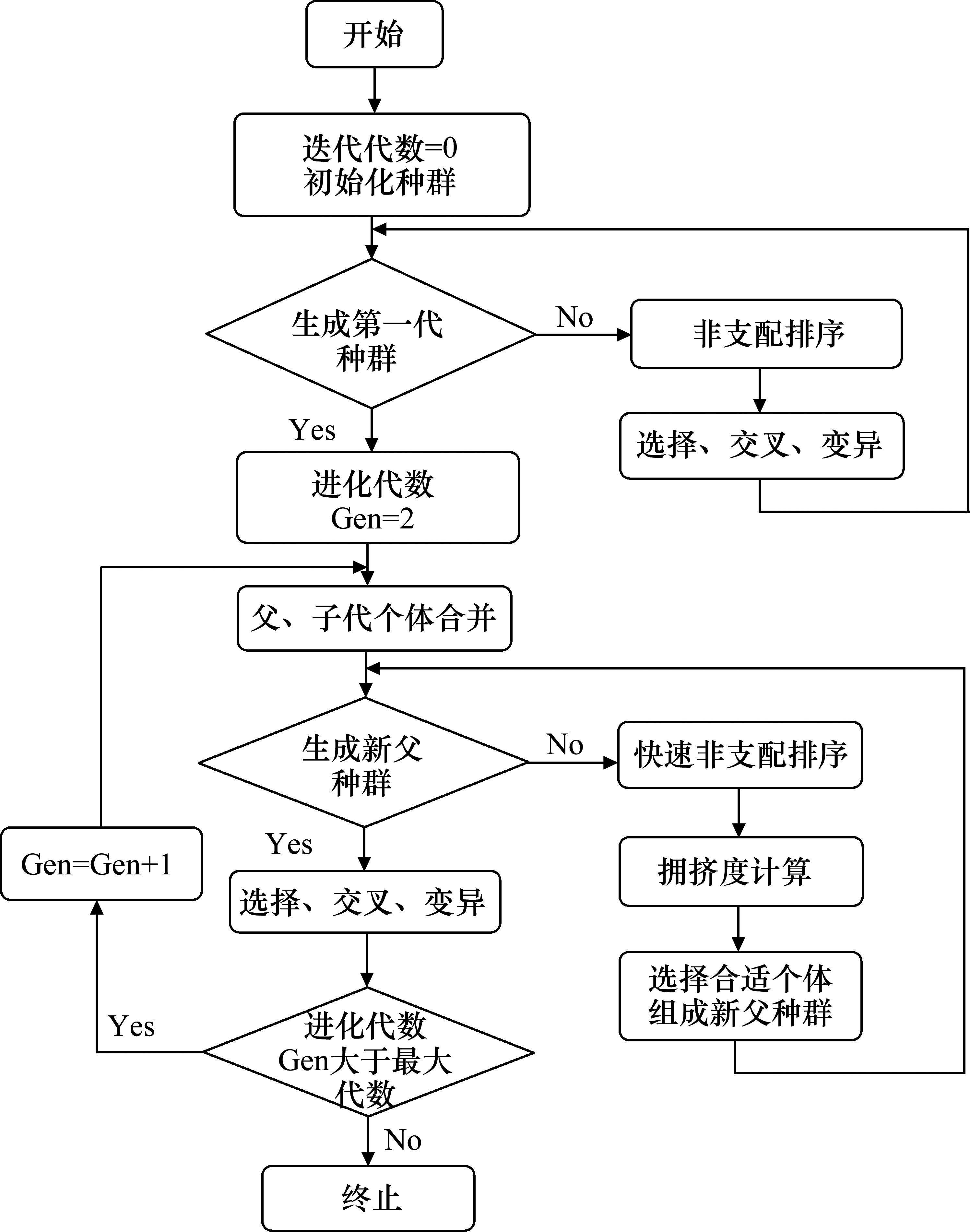

NSGA-II是由DEB等[20]针对常规遗传算法进行改进形成的。NSGA-II算法采用快速非支配排序以及拥挤距离的策略,进一步提高了优化结果的精度。NSGA-II算法提出了个体拥挤距离的概念。具体算法流程如图8所示。

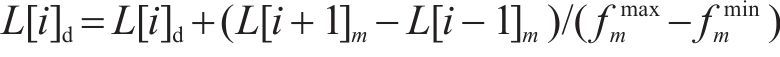

对排序中间的个体,求拥挤距离:

式中:

3.2 优化过程

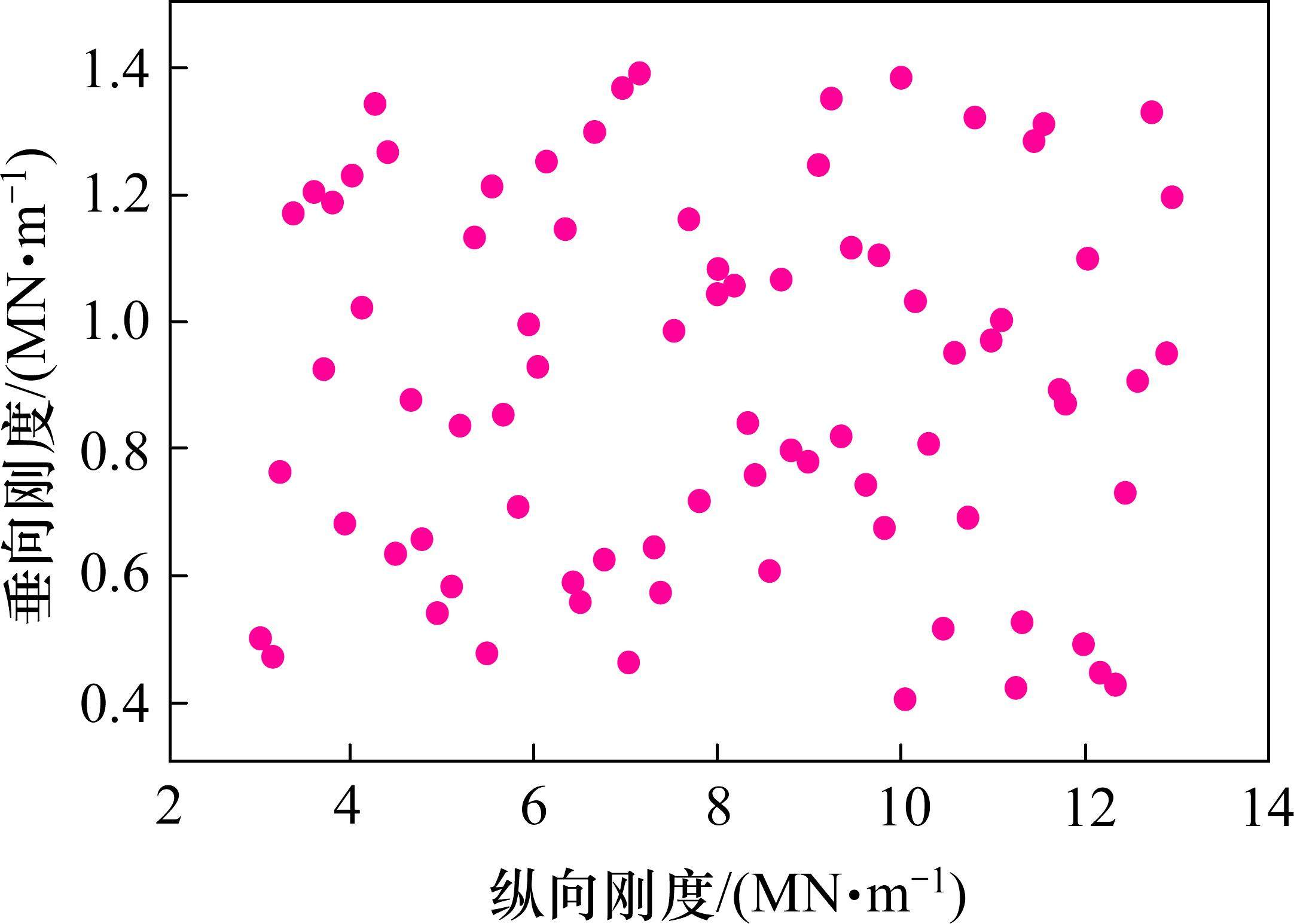

优化设计参数选取时,主要选取V形橡胶垫的纵向刚度和垂向刚度为设计变量,由于纵向刚度和横向刚度取值相同,这里只选取2个设计变量。由于设计参数的纵向刚度为8 MN/m,横向刚度为0.9 MN/m,因此在原始参数基础上,将纵向刚度Kvx取值范围设为3~13 MN/m,横向刚度Kvz的取值范围设为0.4~1.4 MN/m,利用超拉丁采样[21],参数选取如图9所示。

由于车轮磨耗和脱轨系数是评价小轮径转向架动力学性能的主要指标,如何减小货车车轮磨耗以及提升安全性指标具有重要意义。本文以车轮磨耗和脱轨系数为优化目标进行悬挂参数双目标优化。

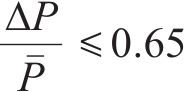

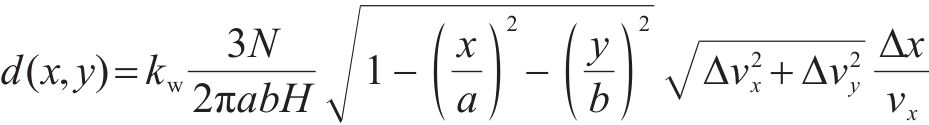

车轮磨耗指数计算如下:

其中:

其中:

脱轨系数计算如下:

其中:

约束条件主要包含轮轨横向力,轮轨垂向力:

其中:

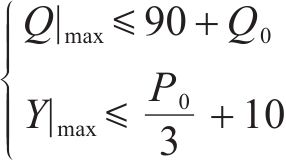

利用NSGA-II优化算法,以车轮磨耗和脱轨系数为优化目标,进行分析,得到优化曲线如图10所示。通过对2个优化目标折中考虑后,选取一个车轮磨耗和脱轨系数相对较小的值,其中对应的最优值选为(154.4,0.460 9),对应的V形橡胶垫的最优纵向刚度值和垂向刚度最优值为3.29 MN/m和0.618 MN/m。原始模型中的这2个参数为5 MN/m和0.825 MN/m。

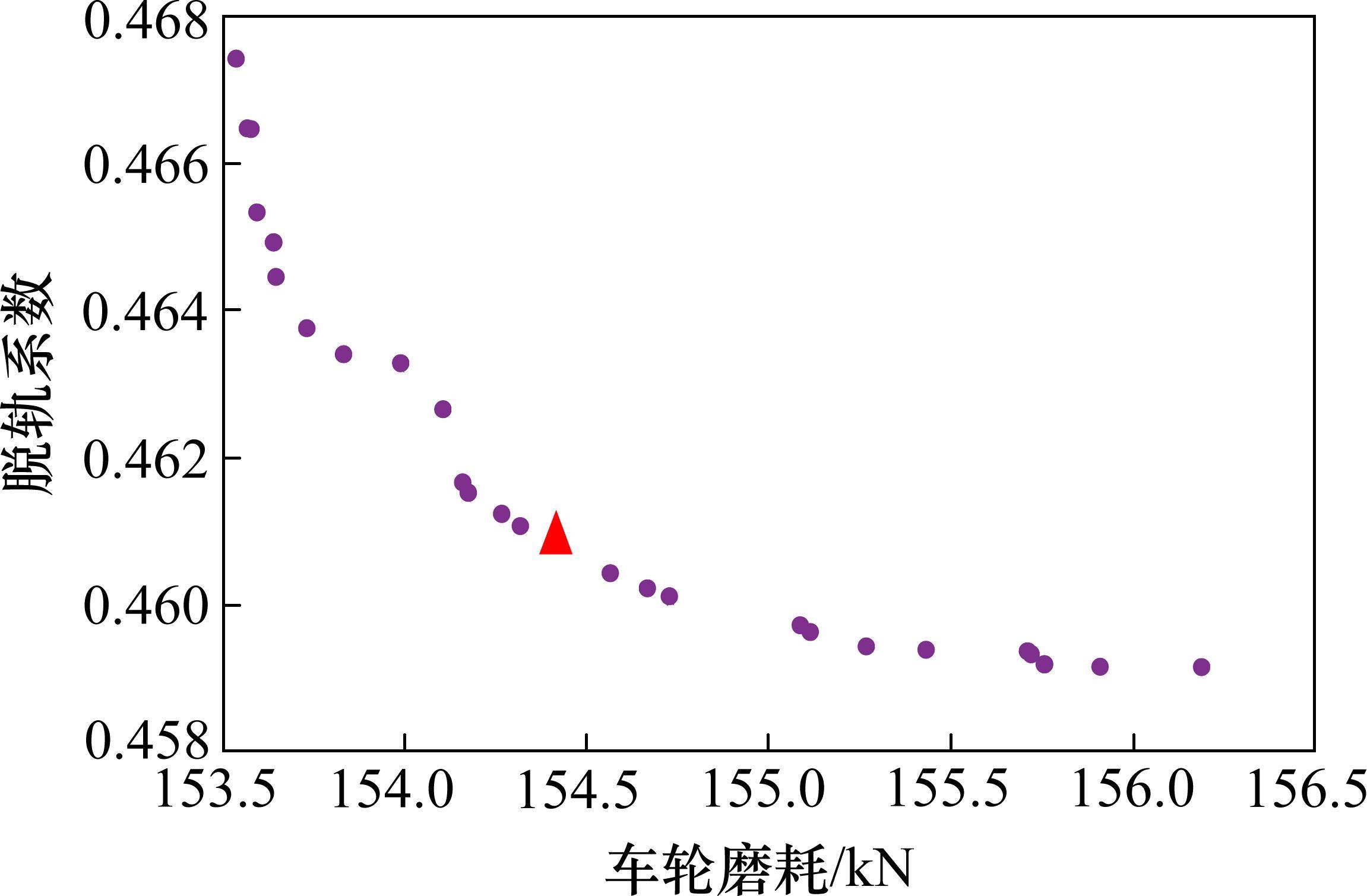

3.3 优化前后的车辆稳定性

为了分析优化前后参数对车辆运行稳定性的影响,利用磨耗后车轮型面和CHN60钢轨匹配后,对空重车临界速度计算结果如图11所示。可以看出,V形橡胶堆参数优化前后空车临界速度为117 km/h和115 km/h,而重车工况下V形橡胶堆临界速度为95 km/h和90 km/h,临界速度虽然有一些降低,但仍可以满足均载组合式小轮径车辆的运营要求,该车最大运营速度为80 km/h。

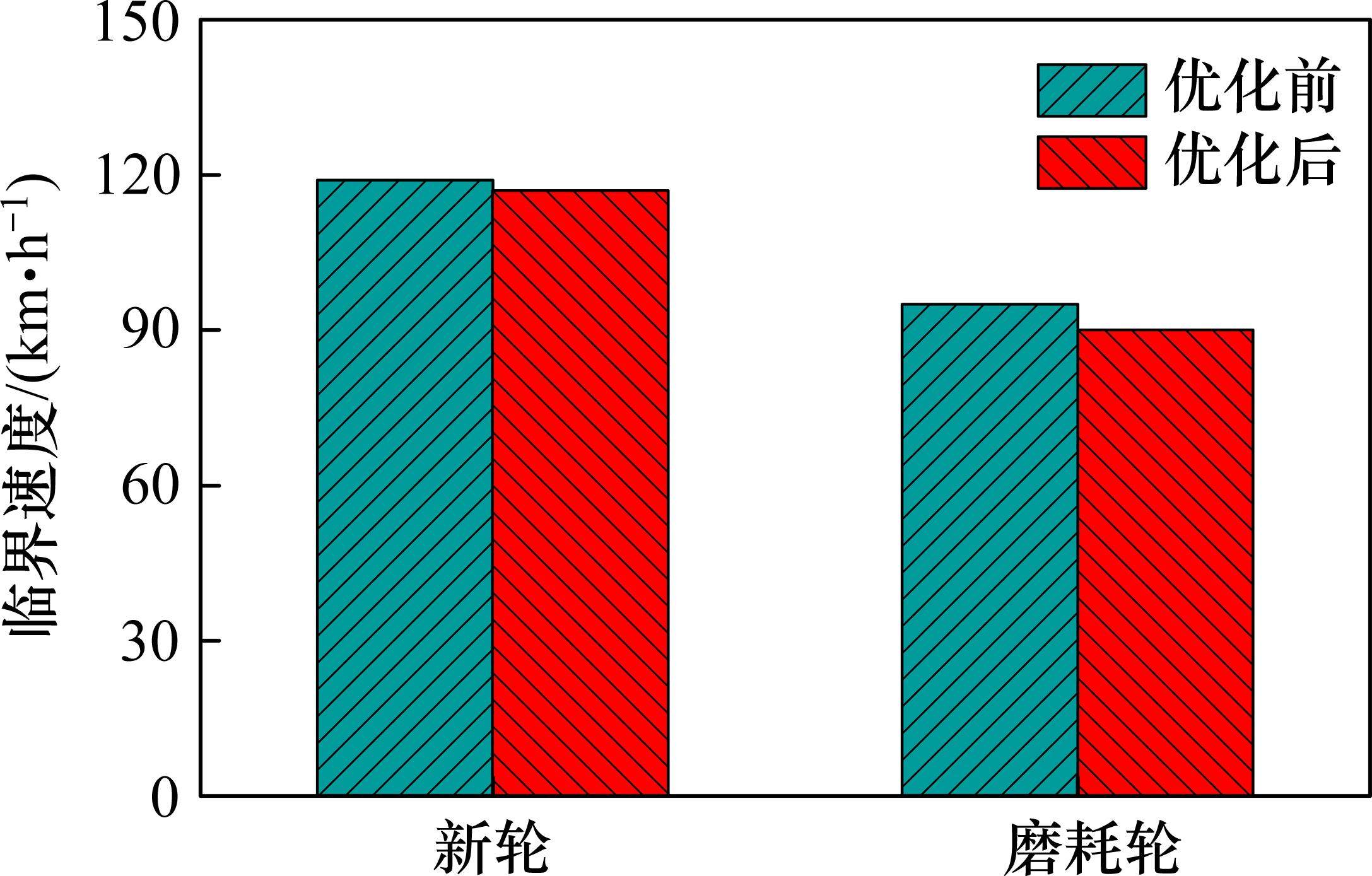

3.4 优化前后的曲线通过性能

为了进一步探究V形橡胶堆悬挂参数优化前后的车辆动力学性能,分别利用优化前后参数代入动力学模型分析动力学响应,主要是验证曲线通过性能,分别分析了优化前后轮轴横向力、轮轨法向力和脱轨系数,如图12所示。主要设置了小半径曲线工况,曲线半径为600 m,具体线路参数如表2所示。从图12可以看出,优化前后轮轴横向力最大值为16.59 kN和14.62 kN,优化后轮轴横向力减少11.87%。优化前后轮轨法向力最大值为70.52 kN和68.1 kN,可以看出,轮轨法向力有小幅减小。计算了优化前后曲线段一位右侧车轮脱轨系数分别为0.22和0.186,减少15.45%。因此,通过V形橡胶堆悬挂参数优化,有效提升了曲线通过性能,减小了轮轨相互作用。

3.5 优化前后的小半径曲线段车轮磨耗

磨耗预测时采用基于硬度修正的Jendel磨耗模型[22],该模型假定黏着区不发生磨耗,只在滑动区域发生磨耗。

结合Hertz+FASTSIM算法计算时,通过法向力计算获得椭圆接触斑,把接触斑划分为网格,网格长度分别为

式中:

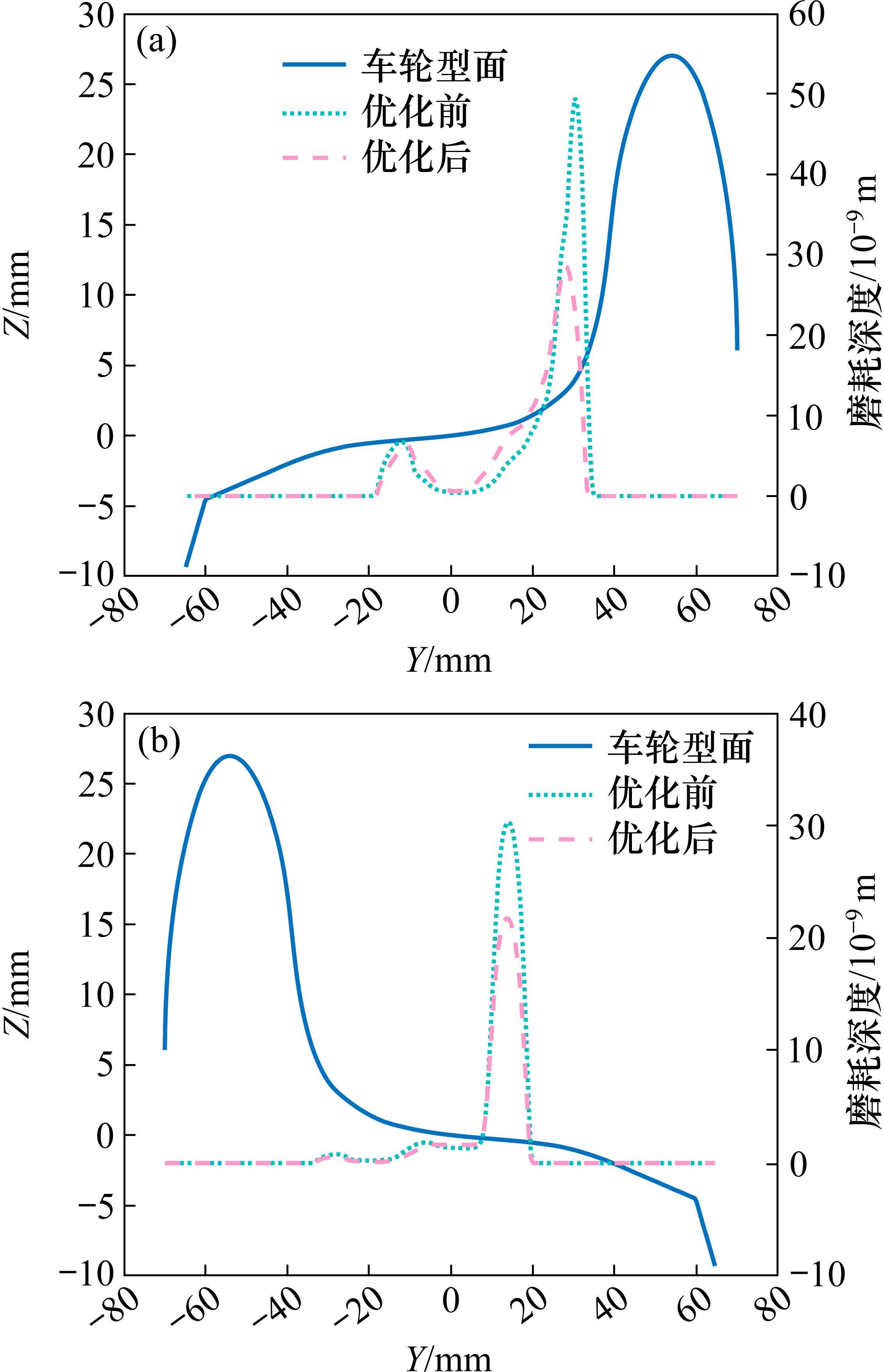

利用以上磨耗模型分别计算了通过曲线半径为600 m的曲线时,一位车轮左轮和右轮的车轮磨耗深度,如图13所示。可以看出,优化前后一位左轮车轮磨耗深度分别为49.47×10-9 m和28.21×10-9 m,减少42.85%。一位右轮优化前后车轮磨耗深度分别为30.38×10-9 m和21.8×10-9 m,减少28.25%,优化后悬挂参数有效减小了曲线段车轮磨耗。

4 结论

1) 小轮径转向架空、重车新造和磨耗到限的蛇行临界速度最小为95 km/h。该车能够满足70 km/h运行速度的要求,并具有一定的速度裕量。在所计算的速度范围和曲线、道岔工况下,车辆曲线通过性能和平稳性指标都满足GB/T 5599—2019标准中的相关限值。

2) V型橡胶堆对驮背车辆动力学性能具有重要影响,利用NSGA-2优化算法对V形橡胶堆参数进行优化,优化后有效提升了车辆曲线通过性能,优化后轮轴横向力减少11.87%,一位右侧车轮脱轨系数减少15.45%。

3) 优化后参数有效减小了车轮磨耗,在600 m曲线半径上,一位左侧车轮磨耗深度减少42.85%,一位右侧车轮磨耗减少28.25%

王洪昆,赵永翔,祁亚运等.均载组合式小轮径驮背车辆动力学特性分析[J].铁道科学与工程学报,2025,22(01):332-343.

WANG Hongkun,ZHAO Yongxiang,QI Yayun,et al.Dynamics analysis of small wheel diameter humpback vehicle with uniform load combination and suspension optimization[J].Journal of Railway Science and Engineering,2025,22(01):332-343.