随着我国轨道车辆技术的飞速发展,高速列车运行速度提升的同时,旅客的乘坐舒适度也在不断提高,这都得益于列车上越来越多的传统钢弹簧被性能卓越的橡胶弹性元件所替代[1-4]。橡胶球铰具有多方形变特性,能够对振动起到良好的缓冲作用[5-7],可承受径向、轴向、偏转、其他多向疲劳载荷作用与瞬时冲击,是轨道车辆上应用最为广泛的弹性元件[8-10]。橡胶球铰服役过程伴随列车高速运行而承受快速交变载荷作用,作为减振主体的橡胶材料经历往复循环疲劳,动态黏弹性所带来的阻尼效应导致橡胶自生热[11],且橡胶材料大分子链间摩擦生热,而橡胶是典型的热不良导体,累积热能使得橡胶球铰在服役过程中弹性体温度升高,影响橡胶球铰的应力响应及其疲劳寿命[12-15]。康蔚[16]采用非线性有限元方法对自适应悬挂橡胶节点进行疲劳寿命预测与结构优化设计,在保证其刚度基本不变的情况下疲劳寿命得到大幅度提升;田鑫[17]通过构建橡胶球铰高精度仿真模型,对比分析了有/无热载荷作用下单轴加载过程中橡胶球铰的疲劳寿命,结果表明加入热效应后橡胶球铰疲劳寿命均出现不同程度下降,下降幅度在20%~67%之间,这说明热力耦合作用对橡胶部件的疲劳寿命影响较大。为此,本文将结构场与热场耦合分析,针对列车高速运行中的橡胶球铰生热及其疲劳耐久性问题展开研究,以直线线路为典型场景,计算得到橡胶球铰在列车不同运行速度下的温度场与应力-应变场,分析橡胶球铰的热应力疲劳,为橡胶球铰在运用载荷作用下的疲劳耐久性分析提供参考。

1 高速列车转向架橡胶球铰载荷特征分析

1.1 高速列车动力学模型

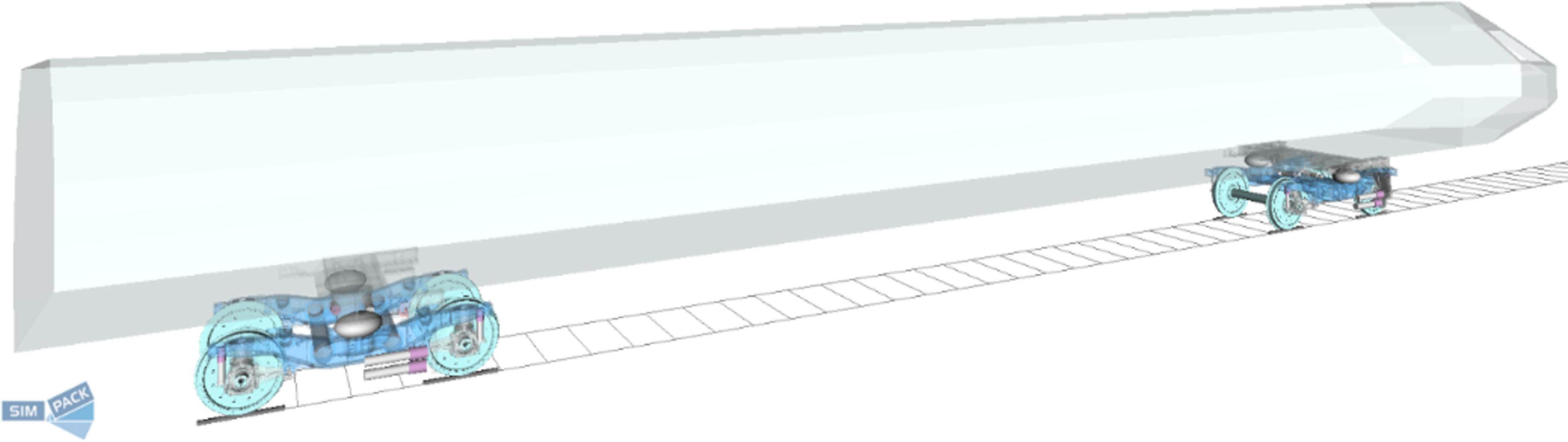

以某型高速列车原型车的几何模型与动力学参数为基准,采用动力学软件构建高速列车的动力学模型,主要包含车体与转向架两大部分,车体通过空气弹簧、各类减振器及拉杆等与转向架连接,如图1所示。

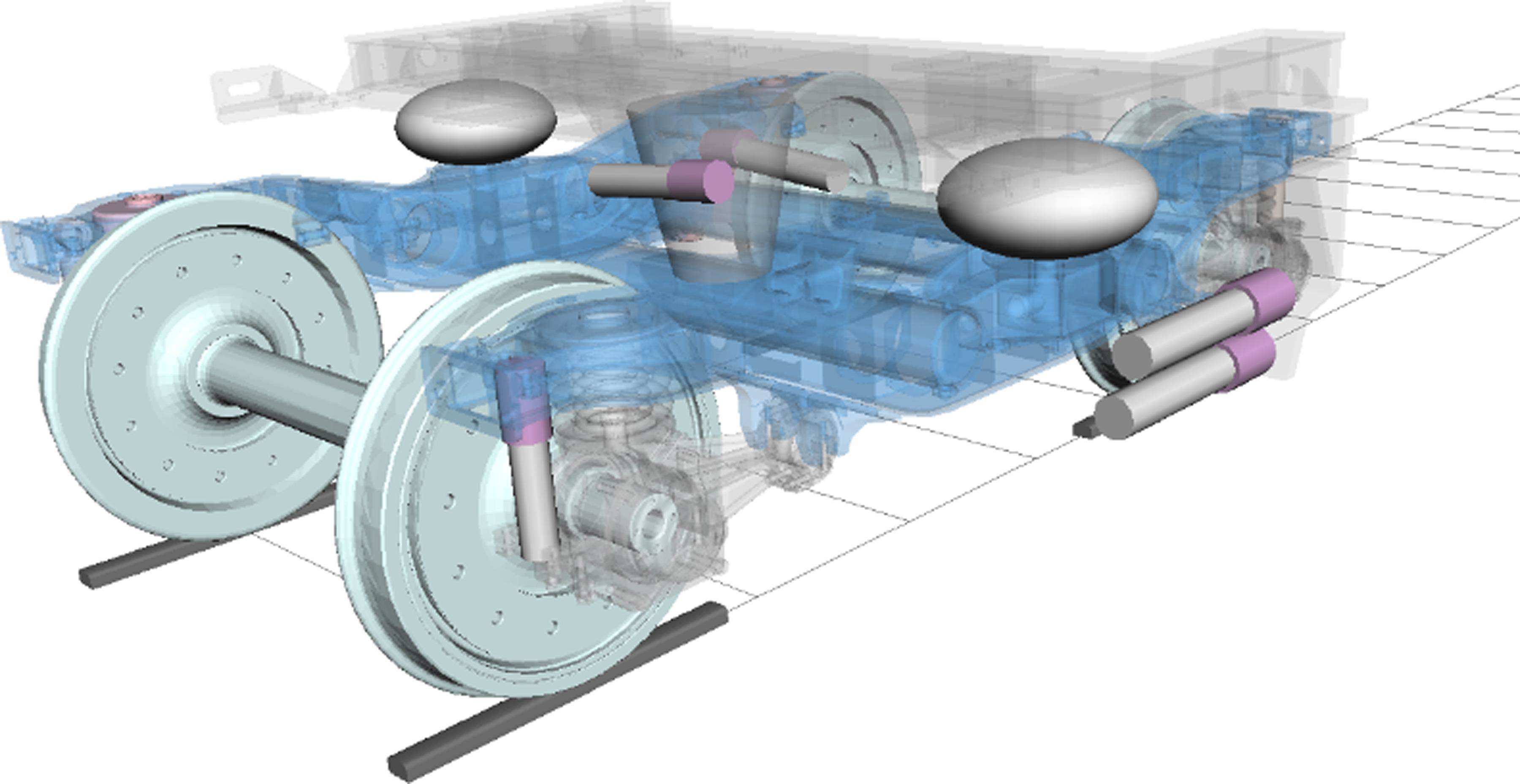

转向架动力学模型应充分考虑各弹性元件的力学行为,以准确反馈载荷传递与力学响应。高速列车转向架动力学模型如图2所示,弹性元件主要包含一系/二系悬挂、垂向减振器、横向减振器、抗蛇形减振器、抗侧滚减振器、横向止挡及拉杆等。其中一系悬挂采用86号力元弹簧-阻尼器(Spring-Damper Ser/Par Cmp),连接转臂轴箱和转向架构架,该力元的基本特征为刚度和阻尼串联,另有并联的附加刚度,可在2个标记点之间的多个方向施加弹簧和阻尼力及扭矩;二系悬挂空气弹簧采用79号力元(Shear Spring Cmp),连接转向架构架和(虚)车体,该力元可以表征剪切力与弯曲力矩的相互耦合;转臂橡胶球铰通常采用43号力元(Bushing Cmp),能在2个连接部件间的多个方向施加线性/非线性弹簧力、阻尼力及力矩,所有的力和力矩都是单独施加的,各方向之间无交叉耦合。

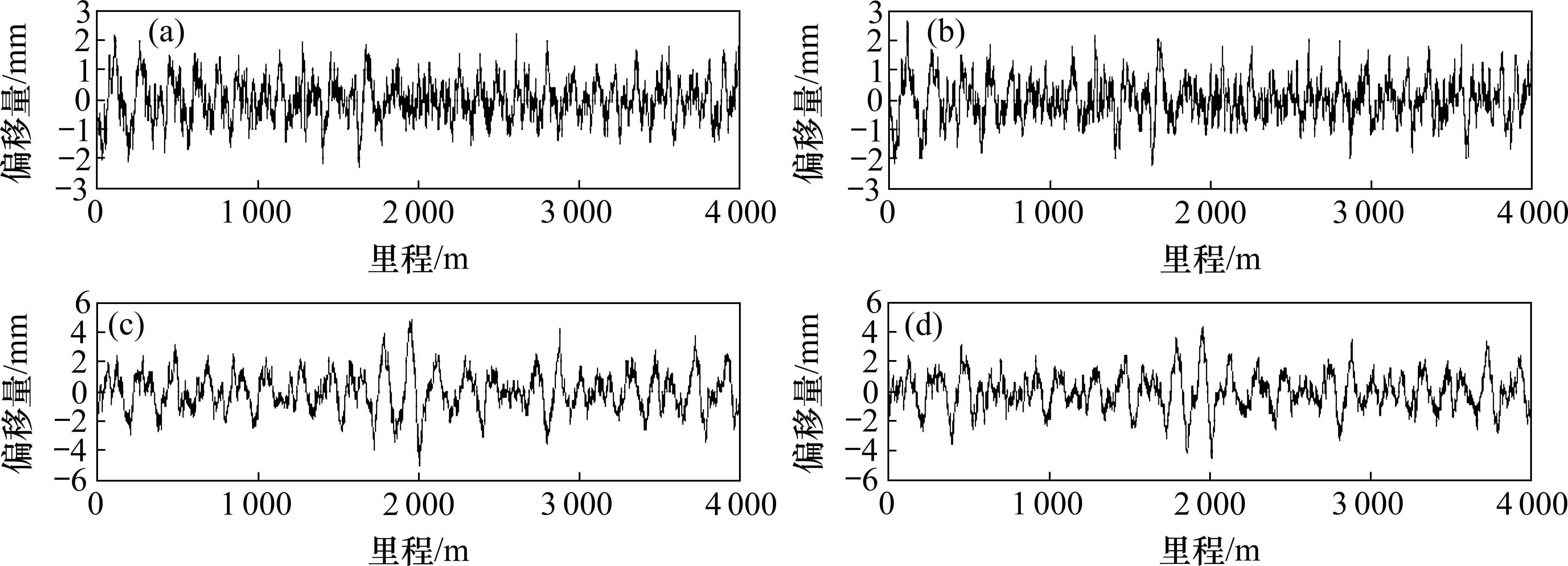

轨道不平顺是高速列车运行时的典型激励之一,特别是对车辆转向架一/二系悬挂及橡胶柔性节点影响显著。本文中采用实测中国高速铁路线路特征进行表征,分别为左轨横向偏移、左轨垂向偏移、右轨横向偏移、右轨垂向偏移,如图3所示。其中轨道横向不平顺偏移量控制在3 mm以内,轨道垂向不平顺偏移量控制在5 mm以内。

1.2 橡胶球铰载荷历程分析

高速列车以恒定车速在平直无砟轨道运行时,受外界气动载荷、轨道不平顺等因素影响[18],转向架上各弹性元件始终处于交变受载状态,载荷历程随列车运行速度不同也有所差异。

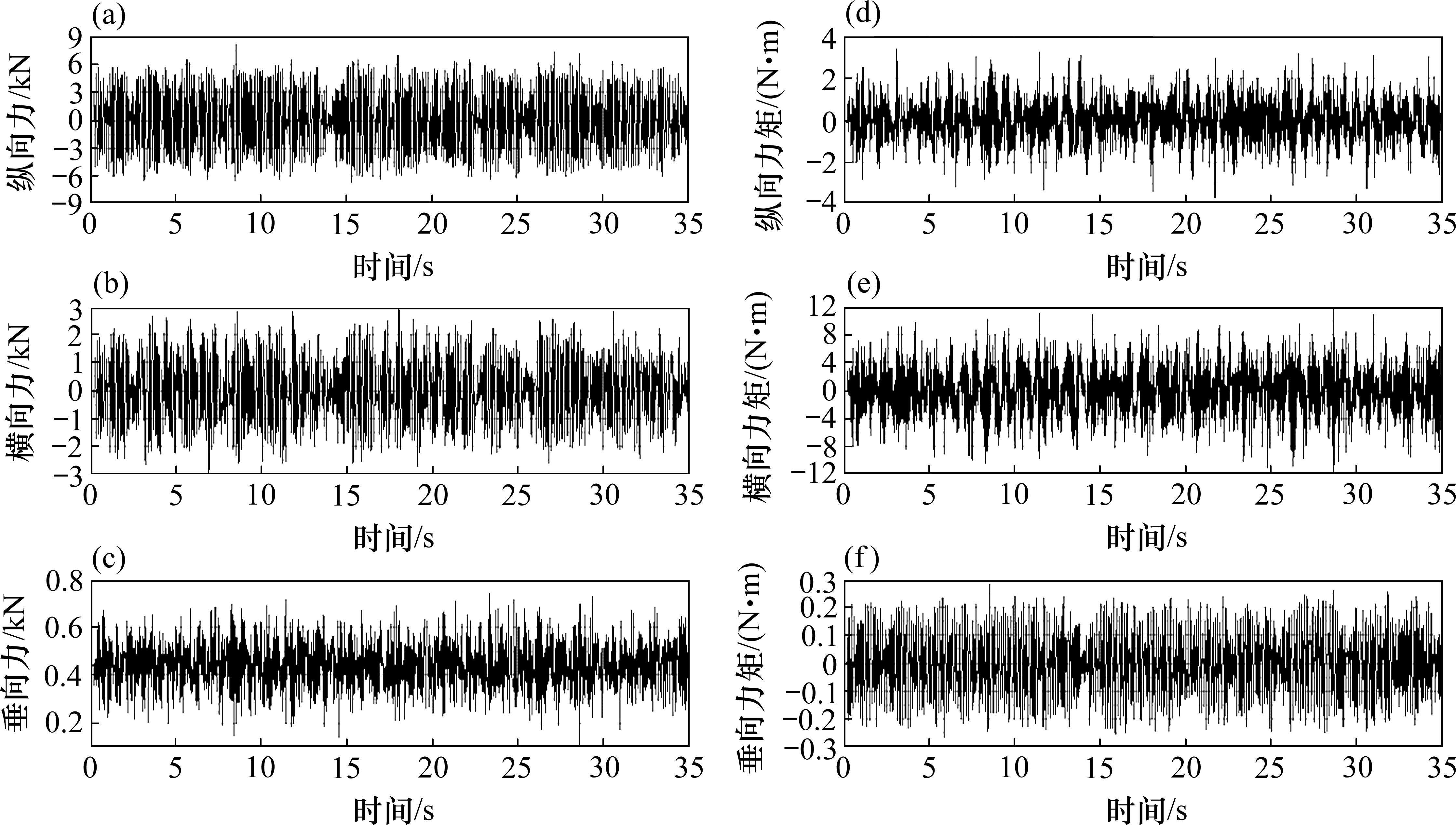

基于高速列车动力学模型,以转向架转臂橡胶球铰为研究对象,提取该橡胶球铰在车辆运行时载荷历程曲线,可以发现轨道不平顺是影响橡胶球铰载荷特征的主要因素之一,这主要是由于转向架轮对与转臂刚度均较大,轮轨间的载荷激励通过轮对直接传递到转向架转臂,进而作用于一系悬挂系统和橡胶球铰。图4为某型高速列车以400 km/h匀速通过平直无砟轨道时橡胶球铰的载荷历程曲线。

当高速列车以不同速度运行时,橡胶球铰所受载荷历程也不一样。为了方便对比不同速度下橡胶球铰的载荷历程情况,采用EN14363-2016+A1-2018 铁路设施-铁路车辆运行特性的验收试验和模拟-运行性能试验和稳定性试验标准[19],提取高速列车转向架橡胶球铰运行载荷的有效值,即采用取第99.85百分位数,使得至少有99.85%的数据小于或等于设定值[20]。可以发现:当列车运行速度越高时,轮轨间的冲击作用越大,因而橡胶球铰所受交变载荷越剧烈,载荷历程有效值也越大。

1.3 橡胶球铰应力分析

1.3.1 橡胶球铰有限元模型

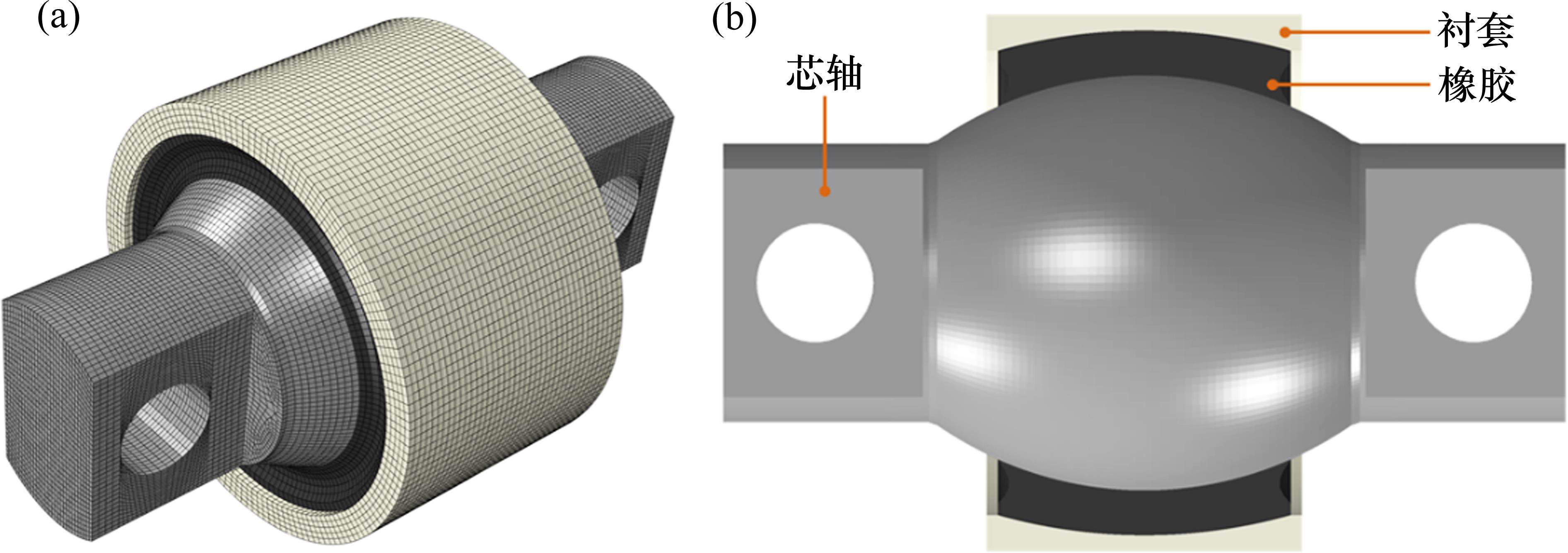

以高速列车转向架橡胶球铰的几何模型为基础,采用有限元分析软件进行分析前处理,生成橡胶球铰应力分析的有限元网格模型,如图5所示,橡胶球铰芯轴与衬套中间为橡胶体,采用共节点技术连接成为整体结构。芯轴和衬套主要为金属材料(低碳钢),采用C3D8R单元进行网格离散;中间为橡胶弹性元件填充,采用超弹性橡胶单元C3D8RH进行离散,高速列车转向架橡胶球铰单元规模共计225 288个。对橡胶球铰进行应力分析时,芯轴完全固定(约束6个自由度)并将高速列车动力学仿真分析得到的橡胶球铰载荷分量全部施加于衬套上。

运行速度/ (km∙h-1) | 力/kN | 力矩/(N∙m) | ||||

|---|---|---|---|---|---|---|

| 纵向 | 横向 | 垂向 | 纵向 | 横向 | 垂向 | |

| 160 | 5.104 | 1.848 | 0.629 | 3.149 | 10.318 | 0.131 |

| 200 | 5.146 | 1.963 | 0.656 | 2.352 | 8.761 | 0.151 |

| 250 | 5.205 | 2.120 | 0.683 | 2.359 | 8.983 | 0.180 |

| 300 | 5.423 | 2.130 | 0.704 | 2.548 | 9.968 | 0.201 |

| 350 | 5.744 | 2.388 | 0.717 | 2.876 | 10.391 | 0.220 |

| 400 | 6.953 | 2.806 | 0.693 | 3.102 | 9.856 | 0.245 |

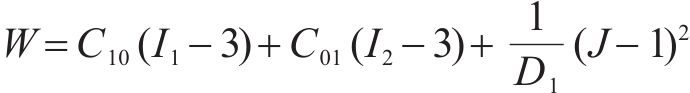

橡胶球铰各组件的材料力学性能见表2[16]和表3[21-22],其中橡胶材料采用Mooney-Rivlin本构模型。由于N阶多项式的体积参数

式中:

部件 名称 | 材料 | 弹性模量/GPa | 泊松比 | 屈服强度/MPa |

|---|---|---|---|---|

| 芯轴 | Q235A | 210 | 0.300 | 235 |

| 衬套 | 20钢 | 200 | 0.287 | 186 |

| 部件名称 | 材料 | 温度/℃ | C10/MPa | C01/MPa | D1 | 热膨胀系数/(mm∙mm-1∙℃-1) |

|---|---|---|---|---|---|---|

| 弹性体 | 异戊橡胶 | 25 | 0.700 | 0.140 | 0.000 1 | 1.88×10-4 |

| 35 | 0.658 | 0.154 | ||||

| 45 | 0.606 | 0.168 |

1.3.2 橡胶球铰应力分析结果

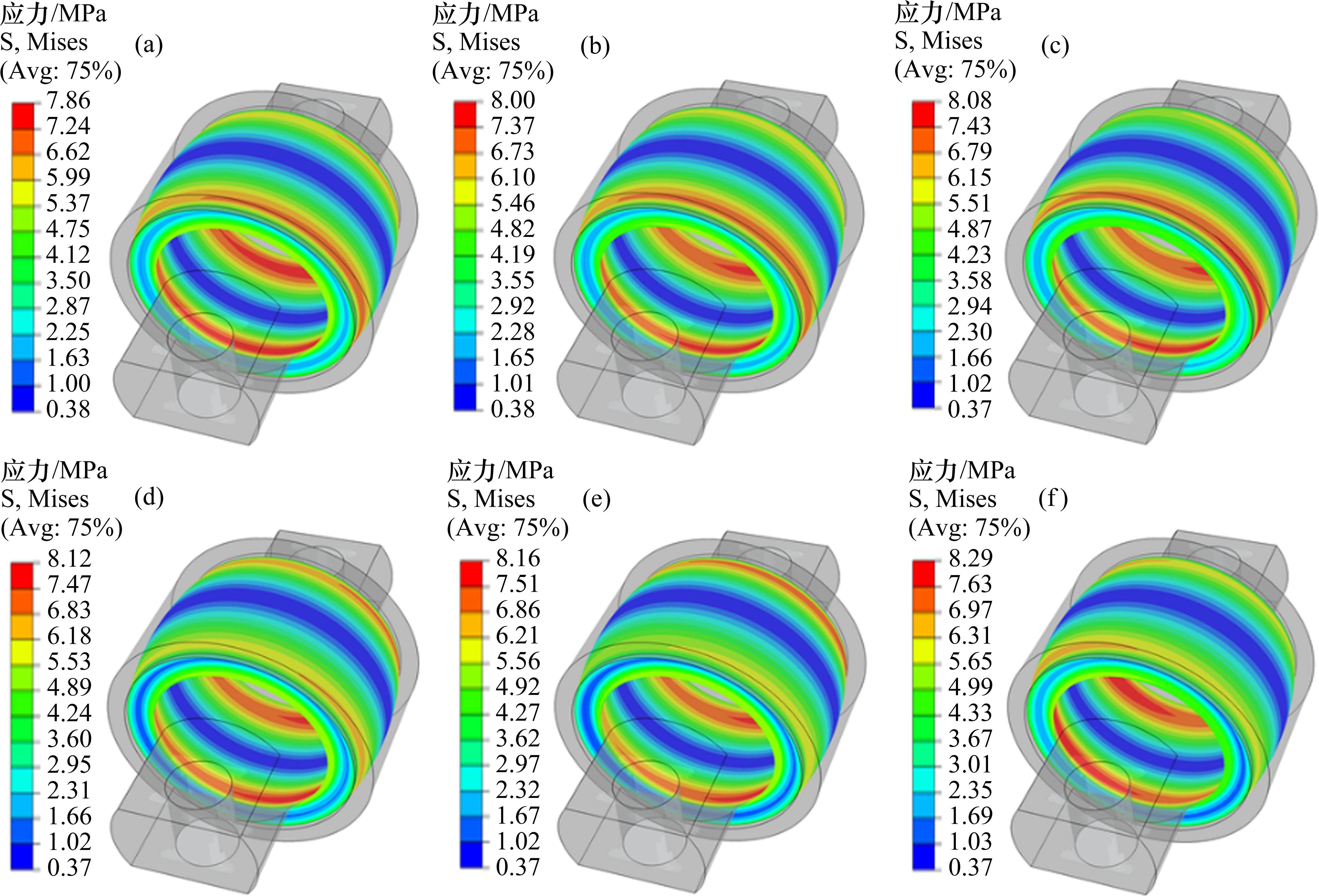

根据高速列车运行时转向架橡胶球铰的载荷历程数据,分析列车不同速度运行时橡胶球铰的应力分布,其中橡胶体瞬时最大应力分布情况如图6所示。随着列车运行速度的提高,在未考虑橡胶材料交变载荷自生热时,转向架橡胶球铰应力略有增大,这主要是因为轮轨激励随列车运行速度提高而增强,其反馈到橡胶球铰的载荷边界,从而提高了橡胶球铰的应力。橡胶球铰应力场呈现不完全轴对称的偏置分布,这主要是多轴载荷作用时存在幅值和相位差,从而使橡胶球铰受载不完全对称。当列车运行速度从160 km/h提高至400 km/h时,橡胶球铰最大von-Mises应力由7.86 MPa增加到8.29 MPa,增幅为5.47%。

2 橡胶球铰生热分析

在橡胶球铰生热(能量耗损)分析中,采用与结构应力场同样的网格模型计算橡胶球铰稳态温度场,单元及节点编号完全保持一致,单元类别转换为热力耦合单元,方便后续单元生热率的赋值。

2.1 橡胶球铰温度场分析

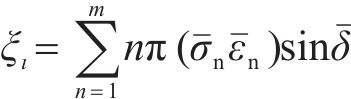

橡胶材料的黏弹特性致使应力-应变不同步,呈现相位滞后产生能量损耗,对于不可压缩黏弹性体,能量损耗主要由材料的形变产生,而根据弹性理论,材料的形变可用等效应力-应变表示,因此橡胶材料单元周期内损耗能量

式中:

橡胶球铰热边界条件包括橡胶两侧面与外部空气间的热对流以及与金属部分的热传导,由于此处热辐射传热量相对较小,因此忽略热辐射效应。采用式(3)计算橡胶材料与空气界面对流换热系数[23-24]。

式中:

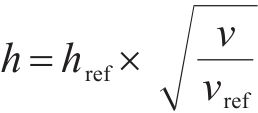

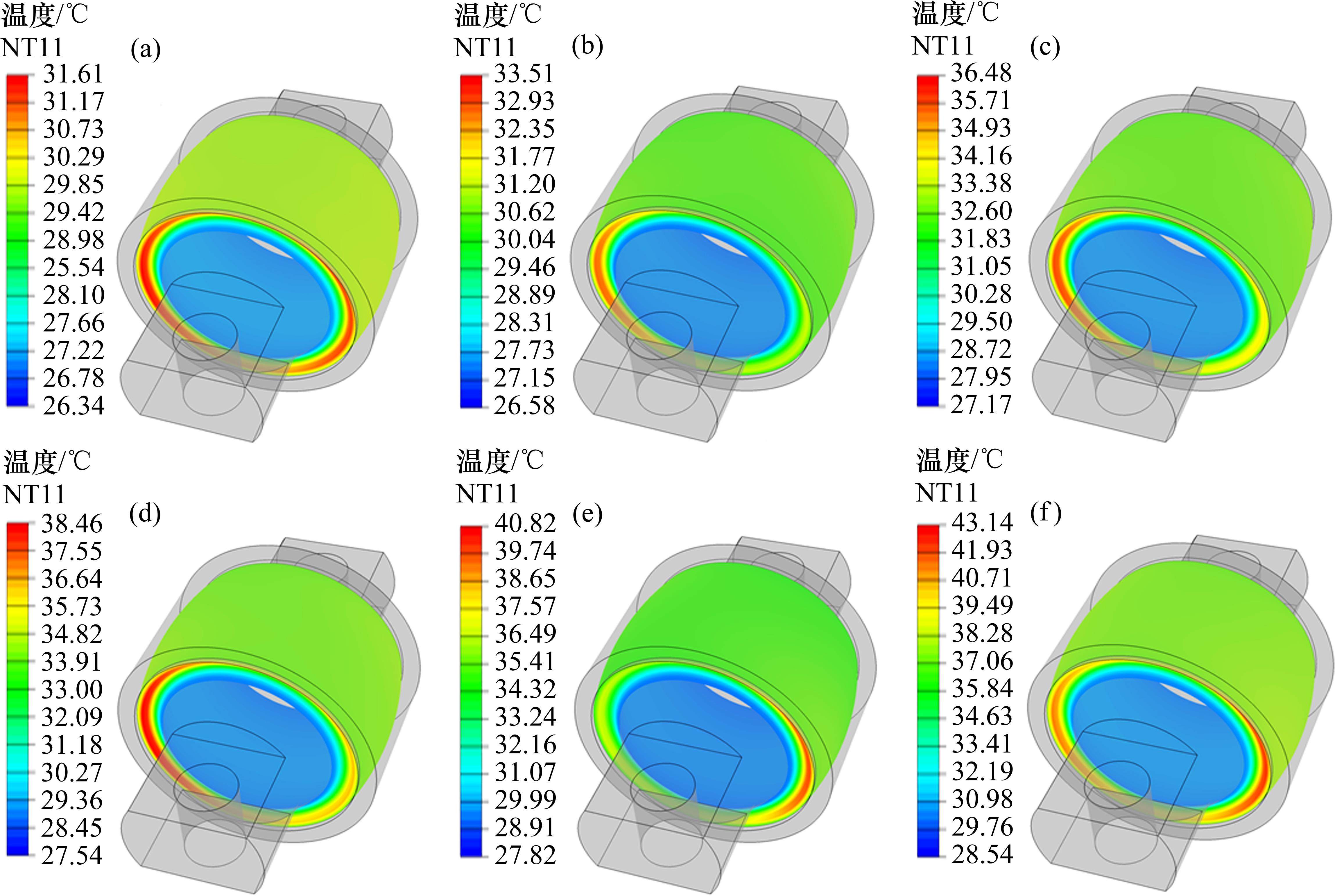

2.2 橡胶球铰热力耦合应力分析

通过橡胶球铰交变载荷作用下的热力耦合分析,可以得到橡胶球铰在列车不同速度运行时的耦合热应力分布,其中橡胶体瞬时最大应力分布情况如图8所示。对比无耦合的结构应力场,可以发现:随着列车运行速度提高,橡胶球铰在交变载荷作用下的热力耦合应力有明显增加,这主要是交变疲劳应力引发橡胶材料黏滞生热,弹性体橡胶升温显著,材料软化引发其超弹性力学属性有所降低,但同时材料的热胀冷缩效应使得弹性体橡胶受载更为剧烈,二者协同作用下橡胶球铰应力仍显著增大,这将影响橡胶球铰在运用载荷下的疲劳寿命。研究还发现橡胶球铰热力耦合应力场呈现不完全轴对称的偏置分布,且与无耦合时差异明显,这主要是多轴载荷作用时存在幅值和相位差,使橡胶球铰受载后结构应力-应变不完全对称,导致各区域温度分布不一致,同时橡胶材料力学性能与温度强相关,最终影响热力耦合应力场分布。当列车运行速度从160 km/h提高至400 km/h时,橡胶球铰最大von-Mises应力由8.98 MPa增加到10.18 MPa,增大幅度为13.36%;在列车运行速度相同情况下,考虑热力耦合作用比未考虑耦合作用的橡胶球铰应力均增加,最大增幅为23.04%。

3 橡胶球铰疲劳耐久性分析

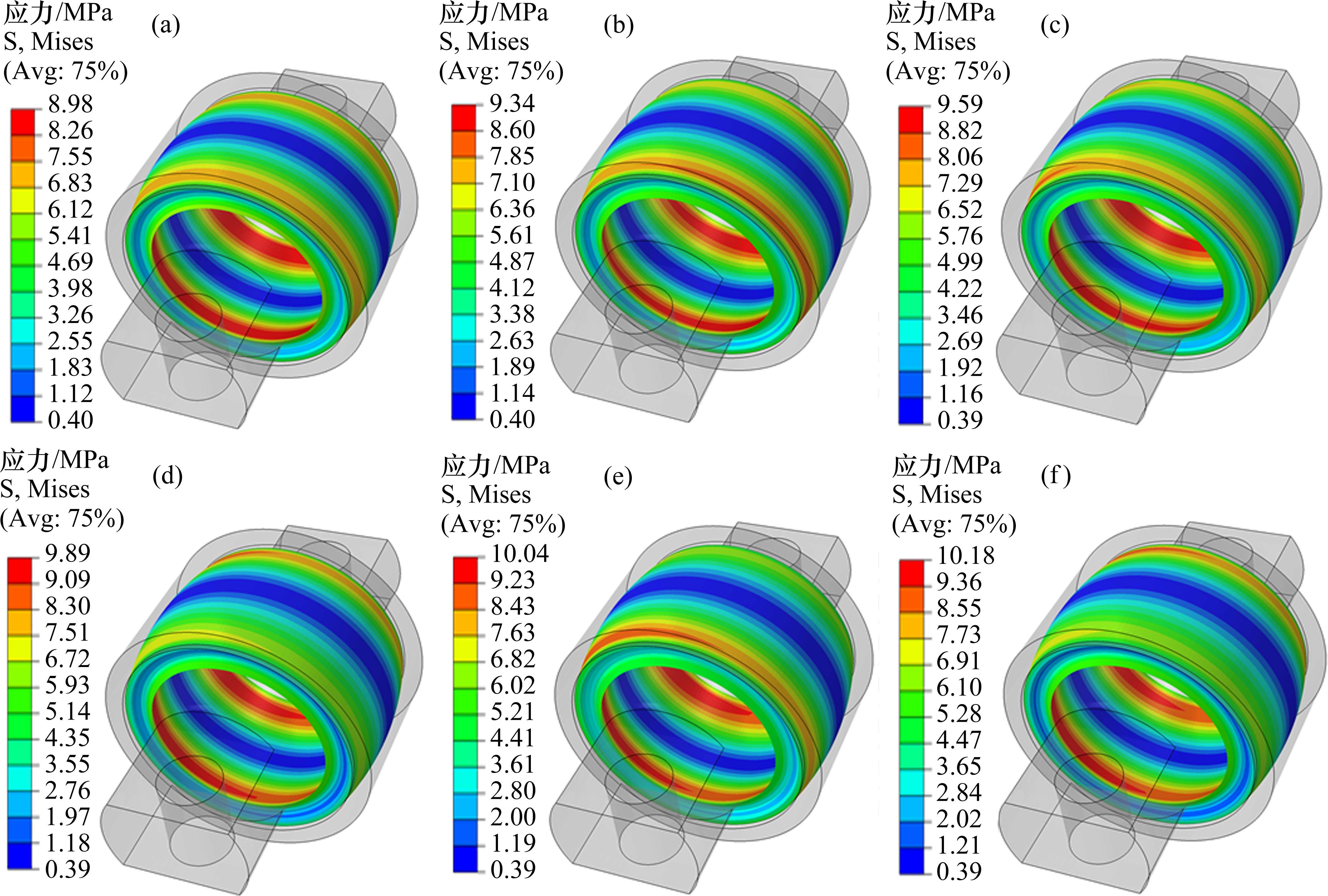

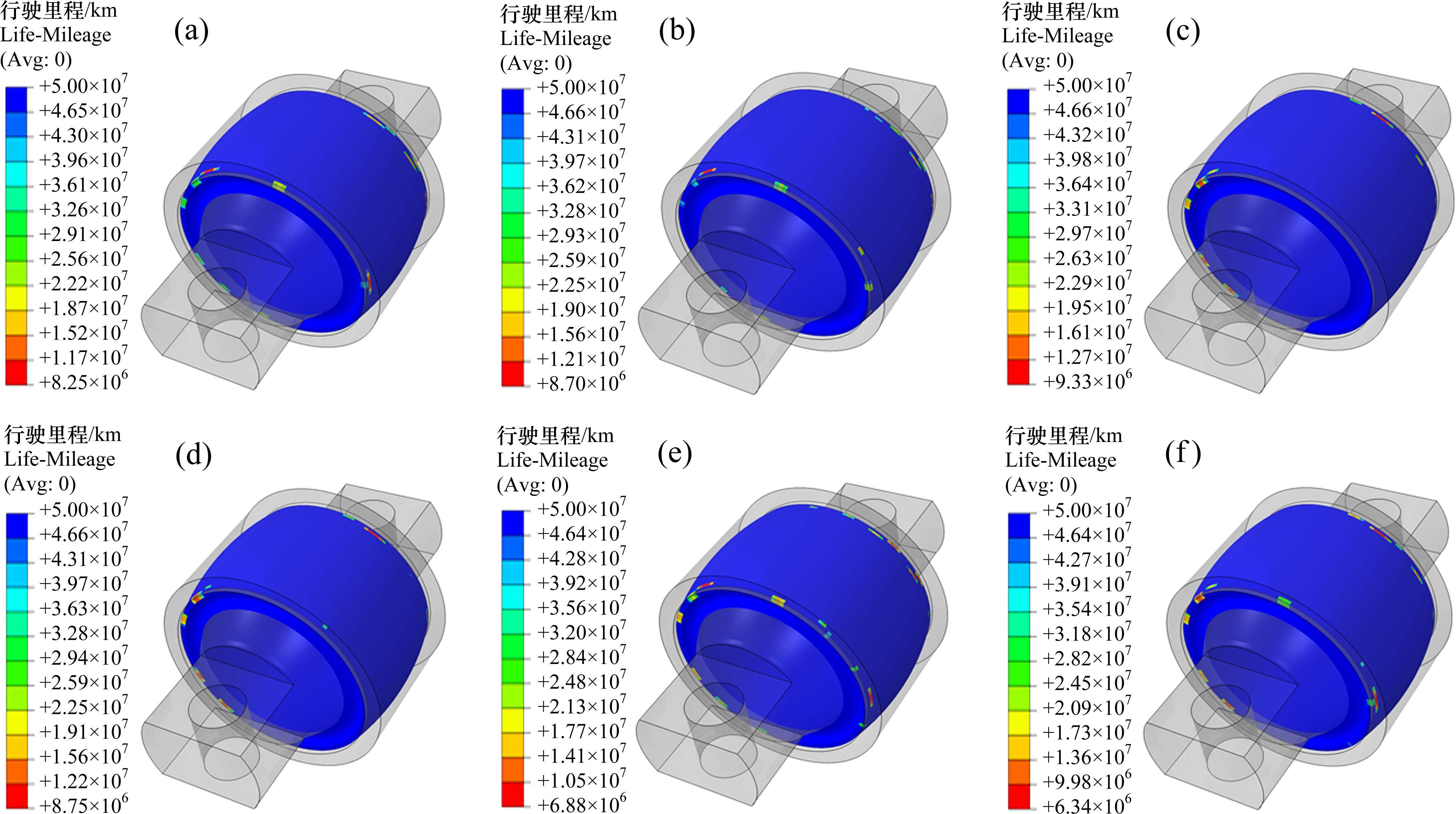

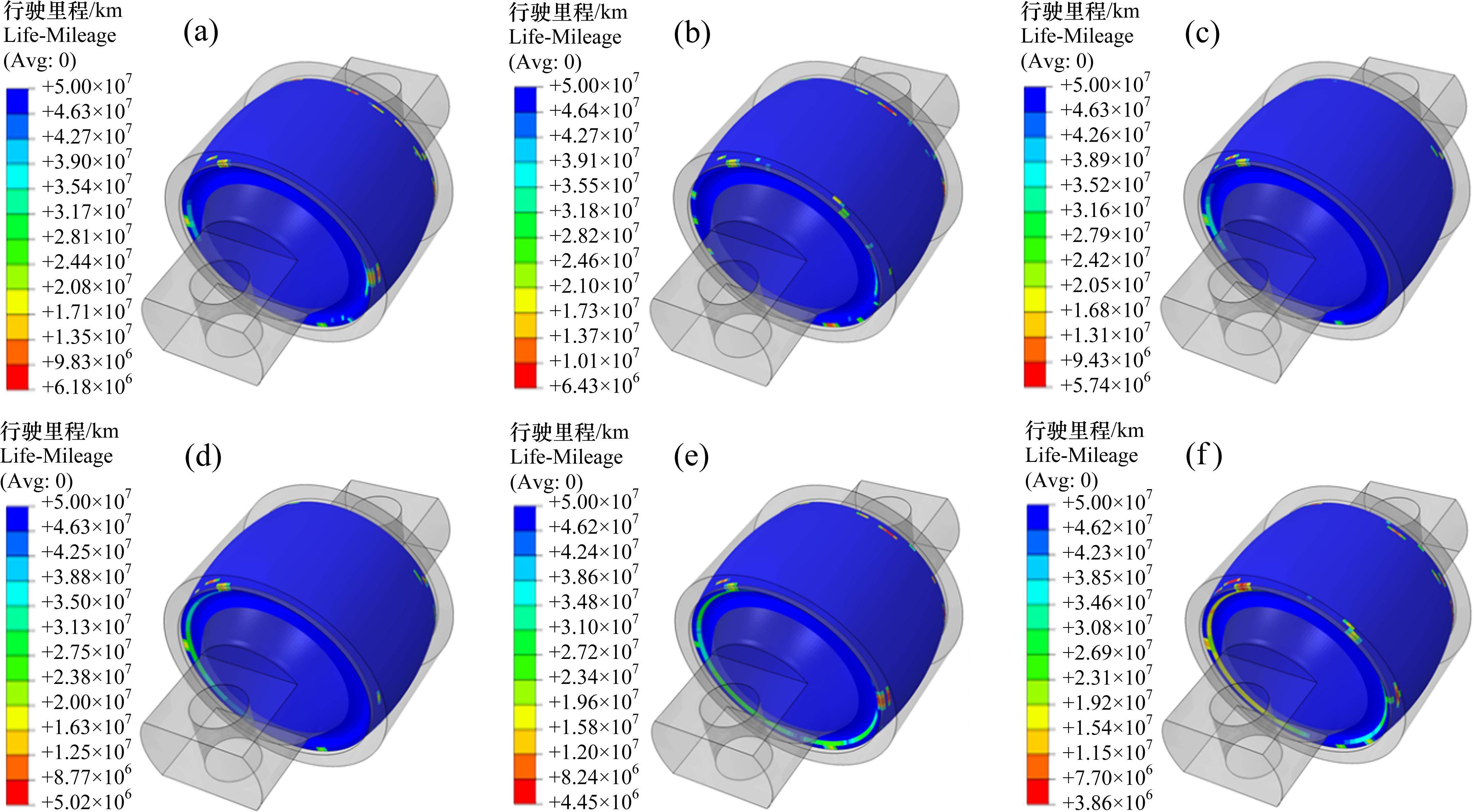

采用疲劳分析软件进行橡胶球铰的疲劳寿命分析,分别将上述橡胶球铰无耦合热的交变应力-应变数据和热力耦合交变应力-应变数据及温度场导入进行疲劳求解,计算结果如图9和图10所示。

在无热力耦合作用下,转向架橡胶球铰的疲劳寿命(行驶里程)随列车运行速度提高呈现出先增大后减小的趋势,即在列车运行速度250 km/h时行驶里程最大为933万km,究其原因,一方面是由于橡胶球铰结构应力-应变场增大导致橡胶球铰时间寿命缩短,而另一方面则由于行车速度提高增大了单位时间行驶里程。当车速低于250 km/h时,橡胶球铰应力-应变场变化引起的疲劳时间寿命缩短较小,而列车行驶里程则与运行速度线性相关,因此车速是橡胶球铰疲劳寿命(行驶里程)的决定性因素;当车速高于250 km/h时,橡胶球铰对轮轨间激励响应的应力-应变变化增大,此时橡胶球铰的疲劳时间寿命降幅较大,而列车行驶里程与运行速度线性相关性不变,从而导致橡胶球铰疲劳寿命(行驶里程)逐步降低。

在热力耦合作用下,转向架橡胶球铰的疲劳寿命(行驶里程)随列车运行速度提高仍然呈现出先增大后减小的趋势,即在列车运行速度200 km/h时行驶里程最大为643万km,其原因与无热力耦合作用的橡胶球铰疲劳耐久性分析基本一致。研究发现热力耦合作用下橡胶球铰疲劳寿命最恶劣位置相对于无耦合作用时发生了显著变化,这主要是因为热力耦合作用使橡胶球铰结构应力-应变场分布发生改变及橡胶材料疲劳性能随温度分布不一致导致,橡胶球铰形变温升效应使橡胶温度较高,裂纹增长率增大,能量耗散减少,这意味着对于相同的撕裂能量,有更多的能量可用于裂纹生长。当车速低于200 km/h时,橡胶球铰应力-应变场变化引起的疲劳时间寿命缩短较小,而列车行驶里程则与运行速度线性相关,因此车速是橡胶球铰疲劳寿命(行驶里程)的决定性因素;当车速高于200 km/h时,橡胶球铰对轮轨间激励响应的应力-应变变化增大,此时橡胶球铰的疲劳时间寿命降幅较大,而列车行驶里程与运行速度线性相关性不变,从而导致橡胶球铰疲劳寿命(行驶里程)逐步降低。

对比分析有/无热力耦合作用下的橡胶球铰疲劳耐久性分析结果,可以发现:当列车运行速度相同时,考虑热力耦合作用时橡胶球铰的疲劳寿命(行驶里程)远低于未考虑热力耦合作用的橡胶球铰疲劳寿命(行驶里程),这主要是由于橡胶球铰在轮轨交变载荷激励下,橡胶材料内部黏滞生热,热效应使橡胶球铰疲劳交变载荷的平均值/幅值增大,橡胶材料疲劳性能劣化,进而导致疲劳寿命(行驶里程)降低,最大降幅为42.63%。同时,当列车运行速度超过200 km/h后橡胶球铰的疲劳时间寿命降幅已经超过车辆运行速度增加引起的列车行驶里程增幅,而未考虑热力耦合作用的橡胶球铰疲劳寿命(行驶里程)的转折点则在列车运行速度达到250 km/h后才出现。

运行速度/ (km∙h-1) | 无热力耦合 作用/万km | 热力耦合作用/万km | 疲劳耐久性分析偏差/% |

|---|---|---|---|

| 160 | 825 | 618 | 25.09 |

| 200 | 870 | 643 | 26.09 |

| 250 | 933 | 574 | 38.48 |

| 300 | 875 | 502 | 42.63 |

| 350 | 688 | 445 | 35.32 |

| 400 | 634 | 386 | 39.11 |

4 结论

1) 列车运行速度提高,轮轨间冲击作用增强,橡胶球铰所受交变载荷越剧烈,载荷历程有效值越大。橡胶球铰交变载荷的最大应力与列车运行速度正相关。橡胶球铰在交变载荷热力耦合作用下升温明显,最高温度与列车运行速度正相关。

2) 橡胶球铰结构应力场对橡胶材料内部黏滞生热敏感,热力耦合作用下应力最大增幅为23.04%。橡胶球铰的疲劳寿命(行驶里程)随列车运行速度提高呈现先增大后减小的趋势。橡胶球铰的疲劳寿命(行驶里程)对橡胶材料内部黏滞生热敏感,热力耦合作用下疲劳寿命(行驶里程)最大降幅为42.63%。

3) 开展高速列车橡胶球铰疲劳耐久性寿命预测时,建议采用热力耦合分析方法,以期提高产品疲劳寿命预测精度。

公衍军,熊伟,由天宇等.热力耦合作用下高速列车橡胶球铰疲劳耐久性评估方法[J].铁道科学与工程学报,2025,22(01):66-76.

GONG Yanjun,XIONG Wei,YOU Tianyu,et al.Fatigue durability analysis methodology of rubber spherical hinges in high-speed trains under thermal-mechanical coupling[J].Journal of Railway Science and Engineering,2025,22(01):66-76.