我国铁路《钢轨伤损分类》(TB/T 1778—2010)[1]标准规定,钢轨伤损是指钢轨发生折断、裂纹及其他影响和限制钢轨使用性能的各种状态,钢轨伤损直接影响线路的行车安全。为保障钢轨服役安全,大量学者对于钢轨伤损及影响因素进行了研究。针对重载线路钢轨伤损,田常海等[2]对我国重载线路大秦铁路75 kg/m钢轨伤损变化及影响因素进行了研究,基于2006年、2010年和2016 年3个时间节点钢轨伤损率统计分析,确定了钢轨伤损类型和伤损率变化及其影响因素,获得了钢轨伤损的影响因素有钢轨强度、非金属夹杂物等级、微量元素控制、焊接、轨道结构及养护维修。贾昕昱等[3-4]对重载铁路钢轨疲劳裂纹萌生的影响因素进行了研究,通过建立轮轨三维瞬态滚动接触有限元模型,模拟重载铁路的轮轨接触状态,分析不同轨底坡和不同摩擦因数对轮轨接触状态和钢轨疲劳裂纹萌生的影响。针对曲线地段或高速线路钢轨伤损,何庆等[5]针对影响山区铁路钢轨寿命的风险因素开展研究,确定了影响钢轨疲劳伤损寿命的3个风险因素是伤损位置、曲线半径和曲线段长度。杨光等[6]研究了铁路钢轨服役寿命影响因素,基于钢轨长期服役跟踪测试结果,采用仿真及理论分析方法,最终确定钢轨磨耗、疲劳伤损及锈蚀等因素会对钢轨服役寿命产生影响。针对钢轨疲劳裂纹伤损和轨底裂纹伤损,TARAF等[7]通过建立二维轮轨滚动接触弹塑性有限元模型,研究了滚动接触疲劳裂纹的萌生规律和主要影响因素是轮轨接触摩擦因数、轮轨材料不良以及较大的轴重。MAI等[8]研究了钢轨疲劳裂纹是如何发展的,在三维数值模拟方法中结合了钢轨的实际情况,包括钢轨形变和裂纹面之间的摩擦等情况,并且通过对轨底部分节点垂直位移的约束,对枕木和扣件进行建模,利用该三维裂纹钢轨模型近似模拟了在实际情况下的疲劳裂纹扩展情况,主要研究了刚度、裂纹相对位置和摩擦因数等因素对钢轨疲劳裂纹扩展的影响。周宇等[9]研究了钢轨材质、残余应力、温度应力这些因素对钢轨轨底裂纹扩展的影响。针对钢轨折断的影响因素,VESKOVIC等[10]在考虑了气候因素的条件下,基于模糊逻辑方法对影响钢轨折断因素的非线性相互作用进行了建模。ZHAO等[11]利用马尔可夫决策过程预测因钢轨折断引发的脱轨风险,考虑焊接缺陷、检查缺陷、疲劳缺陷和钢轨打磨这些因素对断轨的影响。SHAO等[12]收集了1990年至2014年的铁路设备事故数据,分析了造成事故损害的因素、事故严重程度的因素和事故原因的因素,结果表明,铁路设备事故数量的变化趋势与铁路服务里程的变化趋势一致。GHOFRANI等[13]基于贝叶斯生存分析方法,获得了轨道几何缺陷、列车通过总质量、区段道岔数量等风险因素对钢轨折断出现概率的影响。现有的钢轨服役安全影响因素研究工作存在以下不足:1) 研究线路条件单一,仅针对重载、高速或曲线地段开展研究,且钢轨重伤和折断数据量少,针对普速线路钢轨服役安全影响因素有待进一步研究确定。2) 仅针对钢轨疲劳裂纹、轨底裂纹等特定伤损的影响因素进行了研究,整体考虑区间内钢轨服役安全的影响因素不够。我国《普速铁路线路维修规则》规定了钢轨轻伤、重伤和折断的标准,同时对于现场探伤人员、线路(检查)工长认为钢轨有伤损时,也可判为轻伤或重伤。本文钢轨重伤的数据为现场探伤人员发现,并在中铁物轨道科技服务集团有限公司“钢轨探伤和伤损管理系统”进行录入;钢轨折断数据由中国铁道科学研究院集团有限公司金属及化学研究所收集统计,数据来自“铁路工务安全生产管理信息系统”。本文基于2018年至2022年的10余万条钢轨重伤数据,以及近600条钢轨折断数据,针对普速线路钢轨伤损数据做整体统计分析,获得影响线路行车安全的高发伤损,并对其影响因素进一步分析,以期为钢轨使用和管理部门选用钢轨及维修决策提供依据。需要指出的是,文中未对钢轨定尺长度、新旧轨情况、上道时间等背景信息进行归类统计,统计分析结果仅供参考使用。

1 钢轨伤损数据统计分析

1.1 钢轨重伤和折断数据统计分析

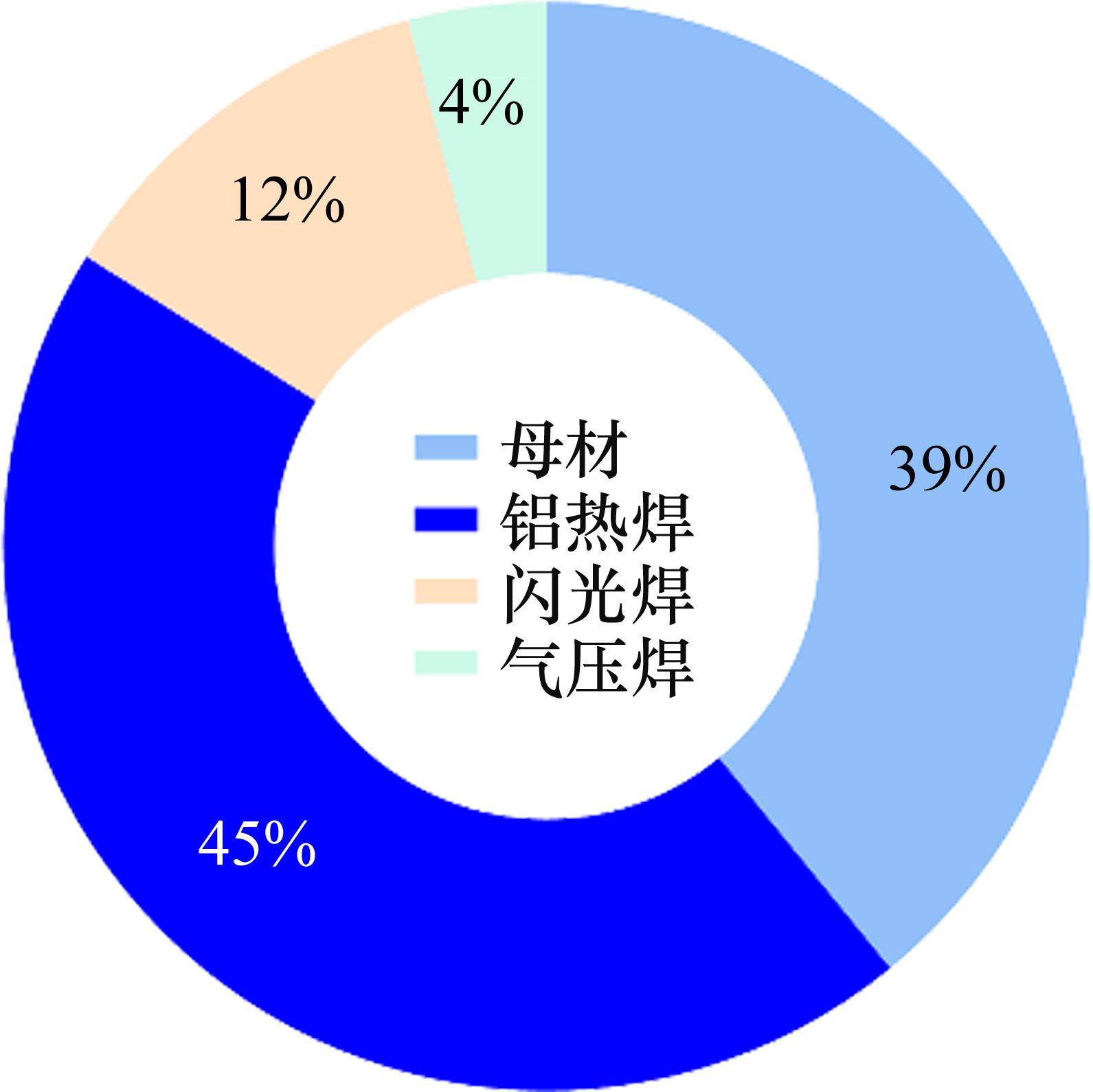

对2018年至2022年钢轨重伤和折断数据按照母材、铝热焊、闪光焊和气压焊接头进行占比统计,结果见图1和图2,重伤数据表明母材重伤数最高,占比为53%,铝热焊接头重伤次数之占比为36%,闪光焊和气压焊接头重伤占比较低。而折断数据表明,铝热焊接头折断数最高占比为45%,母材折断数次之占比为39%,同样,闪光焊和气压焊接头折断占比较低。对2018年至2022年的单位焊缝重伤数进行统计,铝热焊接头的万头重伤数最高,是气压焊的2倍,是闪光焊的9倍。综上,要重点关注线路铝热焊接头和母材伤损情况。

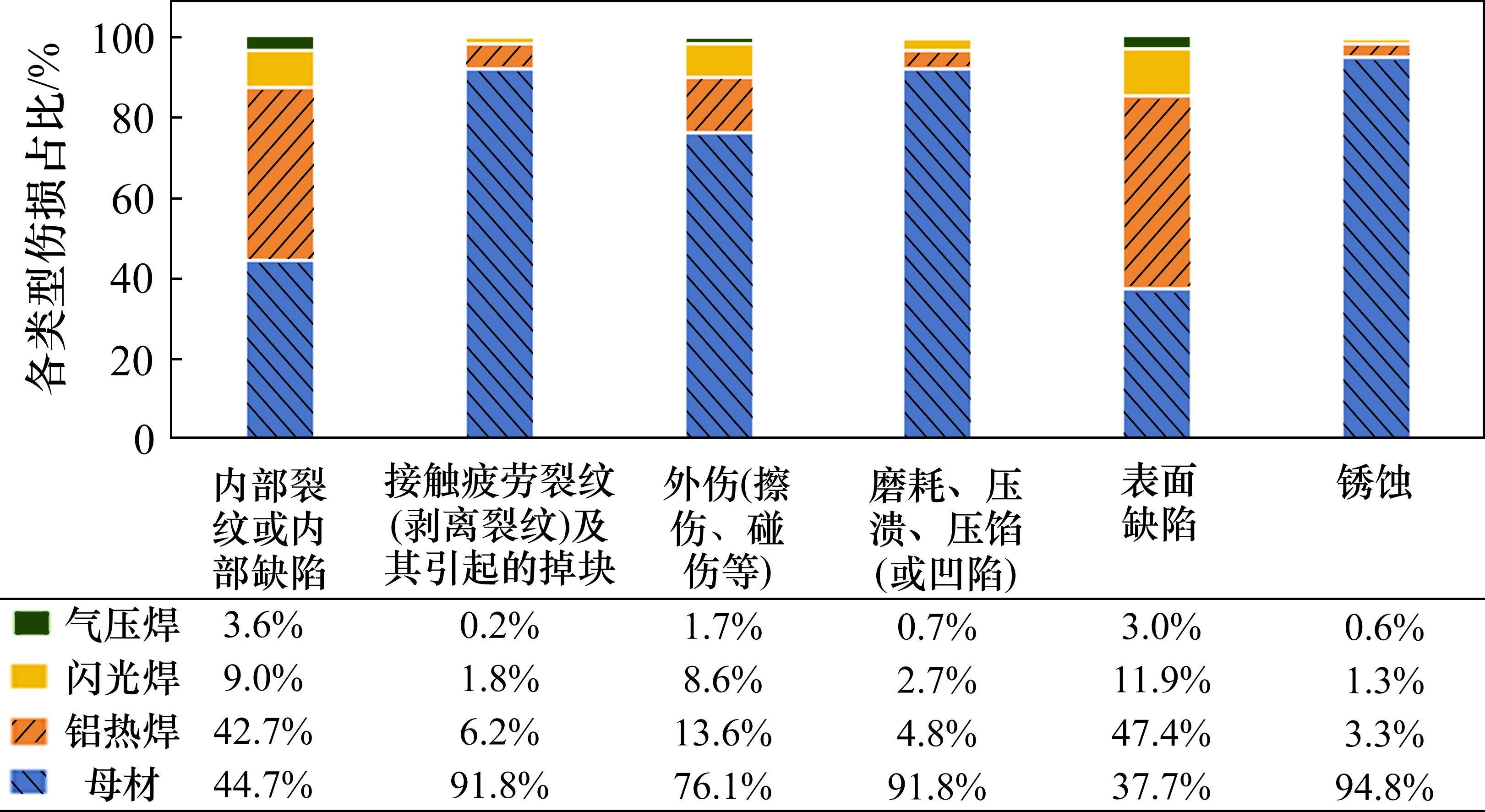

按《钢轨伤损分类》(TB/T 1778―2010)规定的“伤损状态”对重伤数据进行统计,结果见表1,并针对每一种“伤损状态”按部件进行了统计,结果见图3。统计结果表明,“内部裂纹或内部缺陷”总占比最高,为78.1%,该类型伤损母材的占比为44.7%,铝热焊接头的伤损占比为42.7%。“接触疲劳裂纹(剥离裂纹)及其引起的掉块”总占比为13.2%,该类型伤损主要发生在母材上,占比为91.8%。对于“表面缺陷”,铝热焊接头占比最高为47.4%,其次是母材占比为37.7%。“锈蚀”“外伤(擦伤、碰伤等)”“磨耗、压溃、压陷(或凹陷)”的重伤占比较低,主要发生在母材。

| 部件 | 内部裂纹或 内部缺陷 | 接触疲劳裂纹(剥离裂纹)及其引起的掉块 | 外伤(擦伤、 碰伤等) | 磨耗、压溃、 压陷(或凹陷) | 表面缺陷 | 锈蚀 |

|---|---|---|---|---|---|---|

| 总占比 | 78.1 | 13.2 | 3.3 | 0.8 | 2.2 | 2.3 |

| 母材 | 65.5 | 22.8 | 4.7 | 1.4 | 1.6 | 4.1 |

| 铝热焊 | 93.2 | 2.3 | 1.3 | 0.1 | 2.9 | 0.2 |

| 闪光焊 | 89.4 | 3.1 | 3.6 | 0.3 | 3.3 | 0.4 |

| 气压焊 | 94.4 | 0.8 | 1.9 | 0.2 | 2.3 | 0.4 |

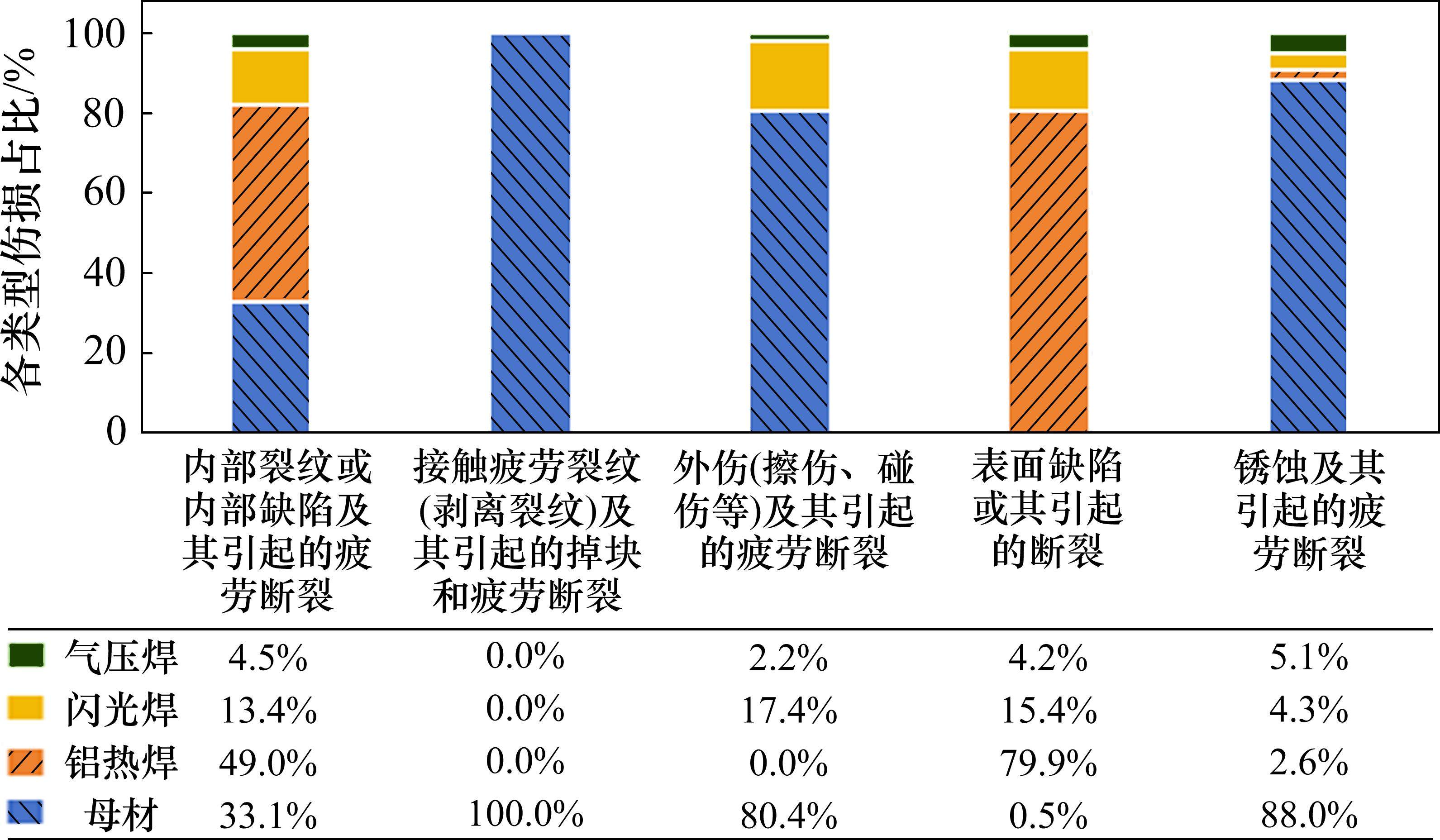

按《钢轨伤损分类》(TB/T 1778—2010)规定的“伤损状态”对折断数据进行统计,结果见表2,并针对每一种“伤损状态”按部件进行了统计,结果见图4。统计结果表明,“表面缺陷或其引起的断裂”占比最高,为38.2%,其次是“内部裂纹或内部缺陷及其引起的疲劳断裂”为28.0%,“锈蚀及其引起的疲劳断裂”的占比为20.9%。

| 部件 | 内部裂纹或内部缺陷及其引起的疲劳断裂 | 接触疲劳裂纹(剥离裂纹)及其引起的掉块和疲劳断裂 | 外伤(擦伤、碰伤等)及其引起的疲劳断裂 | 表面缺陷或其引起的断裂 | 锈蚀及其引起的疲劳断裂 |

|---|---|---|---|---|---|

| 折断总占比 | 28.0 | 4.6 | 8.2 | 38.2 | 20.9 |

| 母材 | 23.7 | 11.9 | 16.9 | 0.5 | 47.0 |

| 铝热焊 | 30.7 | 0.0 | 0.0 | 68.1 | 1.2 |

| 闪光焊 | 31.3 | 0.0 | 11.9 | 49.3 | 7.5 |

| 气压焊 | 30.4 | 0.0 | 4.4 | 39.1 | 26.1 |

铝热焊接头折断以“表面缺陷或其引起的断裂”为主,占比为68.1%,“内部裂纹或内部缺陷”次之,占比为30.7%;母材折断以“锈蚀及其引起的疲劳断裂”为主,占比为47.0%,其次是“内部裂纹或内部缺陷及其引起的疲劳断裂”,占比为23.7%。

1.2 铝热焊接头折断数据统计分析

线路钢轨母材的重伤数高于焊缝,但铝热焊接头断轨数量较母材、闪光焊接头和气压焊接头都高,因此铝热焊接头是线路的薄弱环节,是线路钢轨伤损或折断的风险处所。

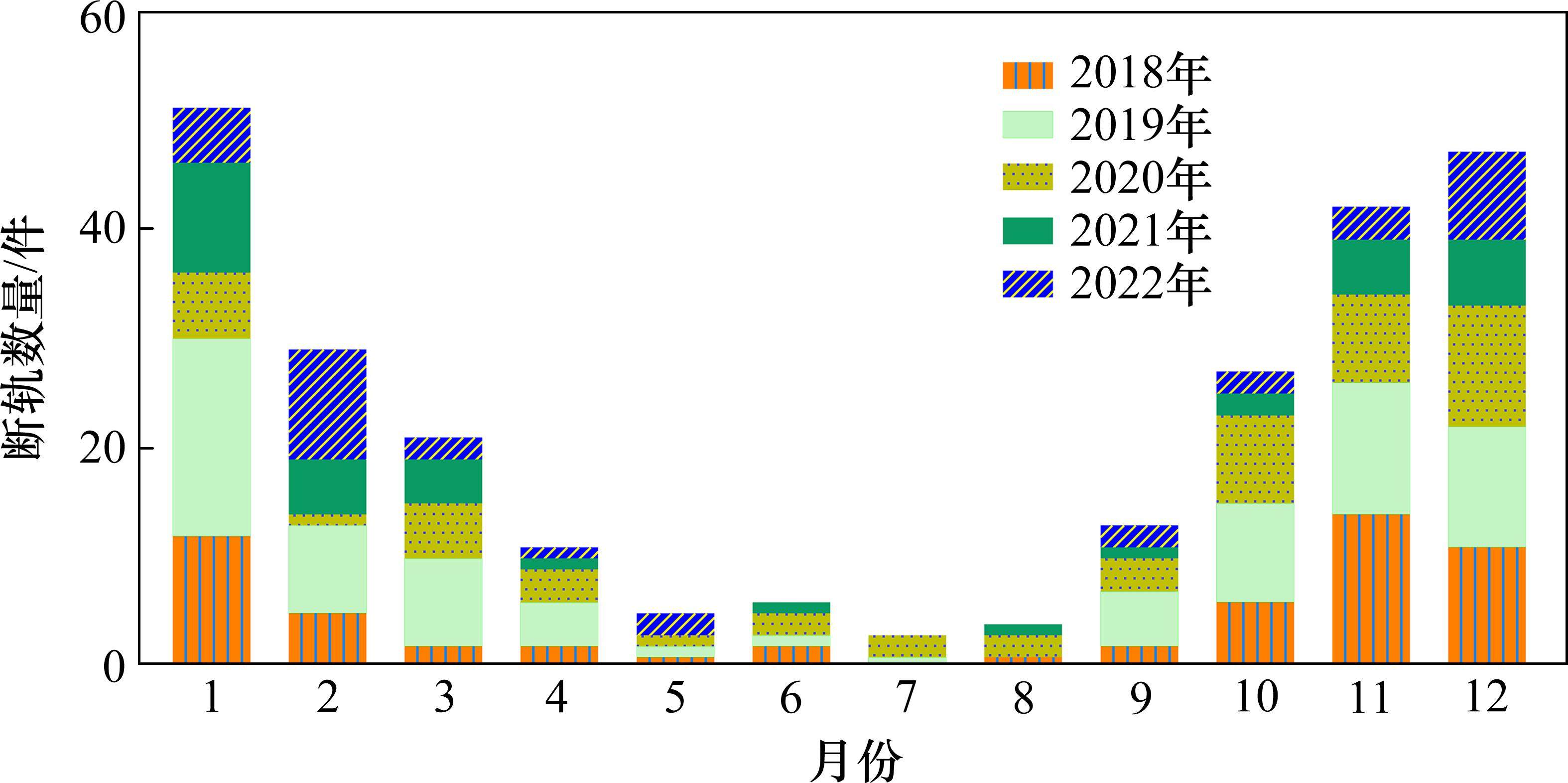

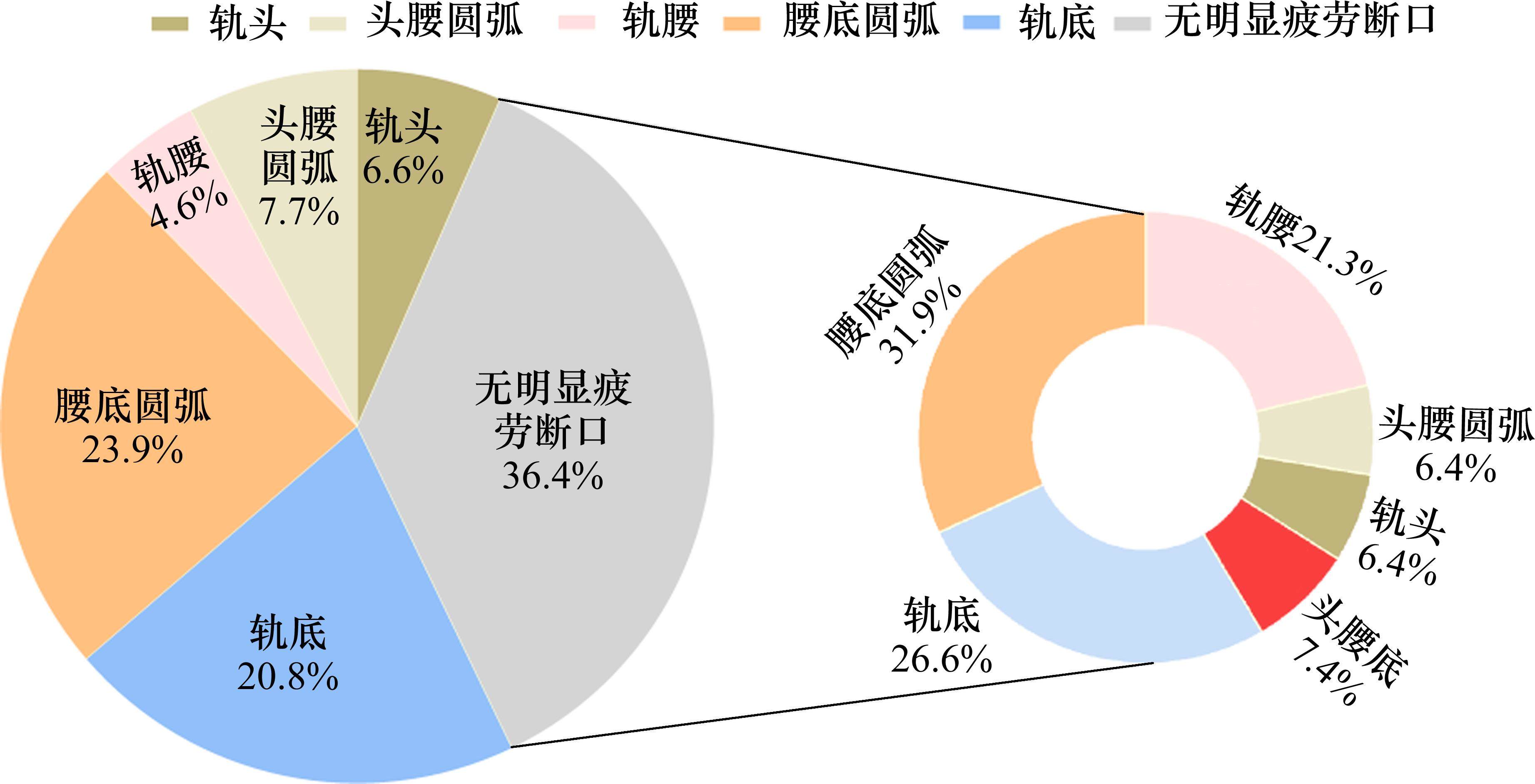

铝热焊接头折断数据表明,其折断一般发生在温差变化大的11月、12月以及来年的1月和2月,见图5所示,此时钢轨所受的温度拉应力较大。此外,铝热焊接头断口的疲劳尺寸小,有的甚至没有明显的疲劳断口直接折断,占比较高为36.4%,见图6所示,因此很难通过探伤手段提前发现伤损,给线路行车安全带来极大隐患。

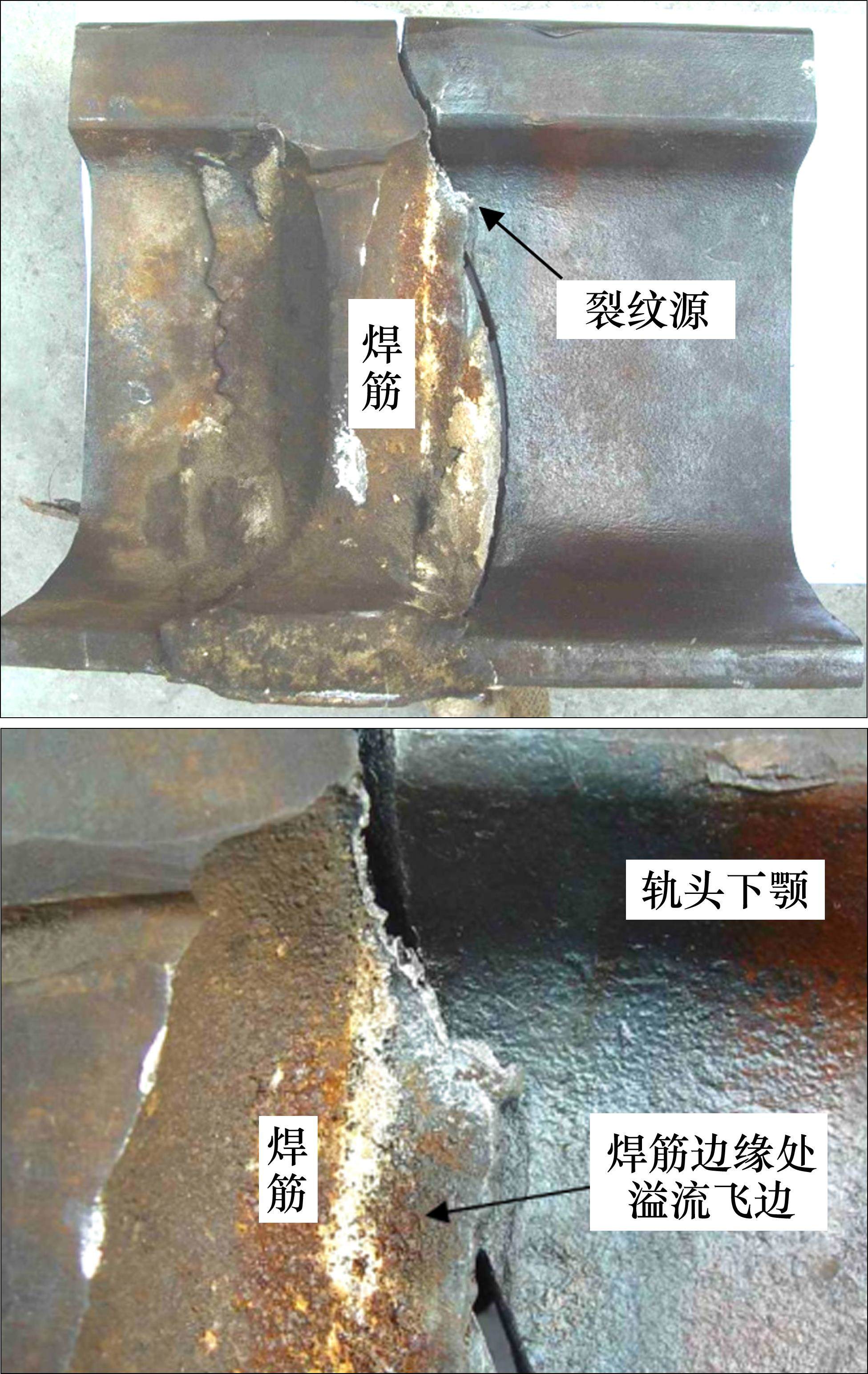

铝热焊接头折断的裂纹源多位于轨腰和轨底的过渡圆弧处,此处易存在未打磨干净的溢流飞边、夹渣或夹砂缺陷[14],在动弯应力及拉应力作用下,裂纹容易从这些应力集中缺陷处萌生并扩展,最终导致铝热焊接头断裂。

2 钢轨服役安全典型伤损及影响因素分析

根据钢轨重伤和折断的统计数据可知,对线路行车安全构成安全隐患的几类伤损主要为:内部裂纹或内部缺陷引起的钢轨核伤、接触疲劳裂纹(剥离裂纹)形成的踏面伤损、表面缺陷和锈蚀,且主要发生在母材和铝热焊接头部位,因此针对这两大部件的典型伤损及其影响因素进行分析。

2.1 母材内部裂纹或内部缺陷

钢轨母材内部裂纹或内部缺陷典型伤损有2种,一种是轨头纵横裂型核伤,一种是氢致裂纹。

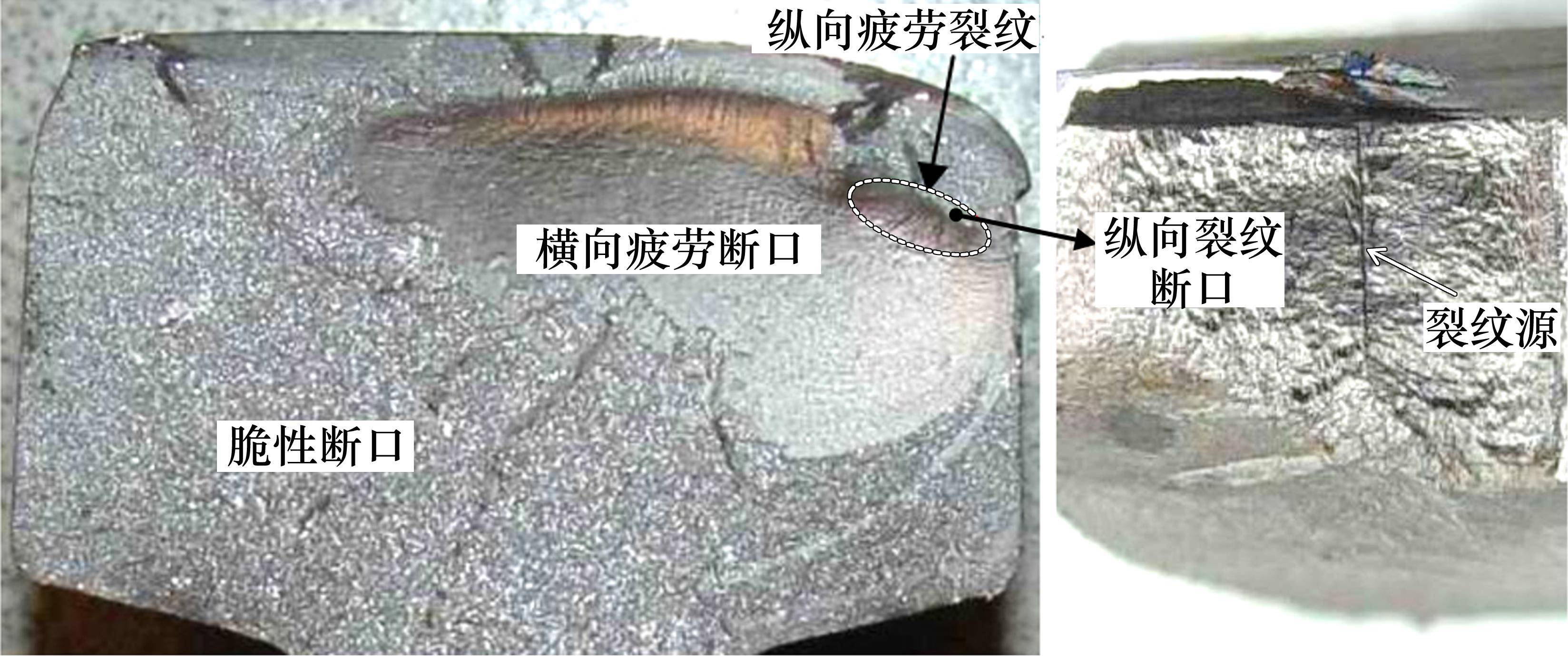

轨头纵横裂型核伤的产生主要与轨头内部存在条状夹杂物有关[15],当轨头踏面下方5~12 mm深度范围内的轮轨接触应力影响区内存在沿钢轨轧制方向分布的粗大非金属夹杂物时,会在此形成条状裂纹源,纵向裂纹由条状裂纹源萌生发展到一定阶段后转为横向扩展,形成纵横裂型核伤,见图7所示。这类型伤损多发生于曲线外股,直线地段偶有发生,受钢轨廓形、曲线开行列车、轮轨润滑情况影响,可能导致在非金属夹杂物位置萌生裂纹。因此母材纵横裂型核伤的产生与钢轨的纯净度、通过总质量、线路曲线半径、钢轨廓形这些影响因素相关[16-17]。

对于母材氢致裂纹,属于钢轨质量问题,主要是钢中氢含量超标所致[17],该类型伤损对线路安全危害极大,应重点从源头质量进行控制。

2.2 母材接触疲劳裂纹(剥离裂纹)形成的踏面伤损

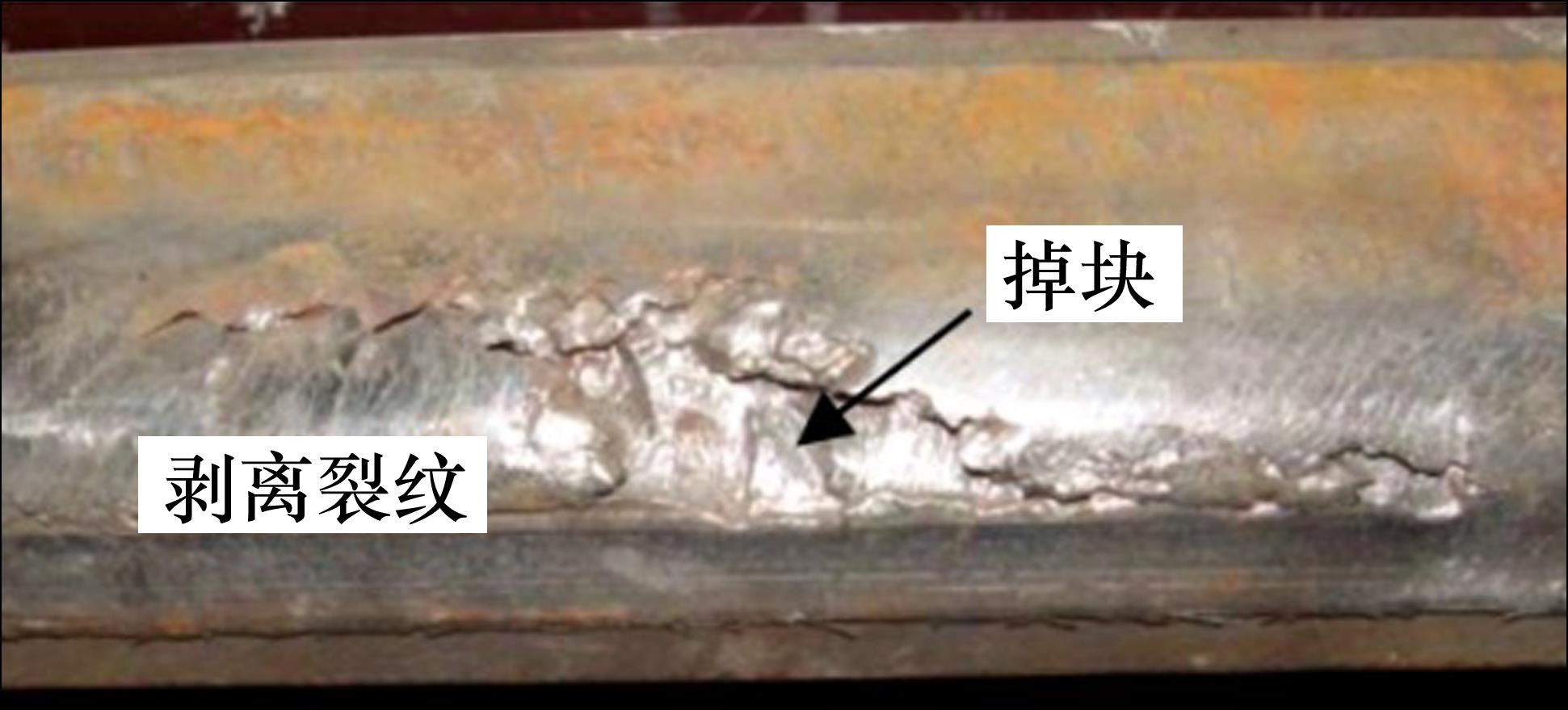

钢轨踏面滚动接触疲劳裂纹,又称为“剥离裂纹”,是钢轨踏面在轮轨接触应力作用下,在钢轨表面及次表面出现的疲劳裂纹[19]。根据线路钢轨剥离裂纹在踏面的分布位置、形貌特征及其裂纹扩展特点,形成的典型伤损有轨距角处鱼鳞状剥离裂纹、掉块(见图8),轨头踏面斜线状剥离裂纹(见图9)、局部凹陷(见图10),及曲线内股踏面剥离裂纹和浅层状剥离掉块(见图11)。

钢轨接触疲劳裂纹萌生和发展的条件是当轮轨接触应力超过钢轨的接触疲劳强度,疲劳裂纹的萌生和扩展速率大于磨耗速率时,疲劳裂纹就会萌生和扩展。该类型伤损与钢轨的强度级别、钢轨廓形、曲线半径、列车轴重和运行速度等因素有关[20-24]。

2.3 母材锈蚀

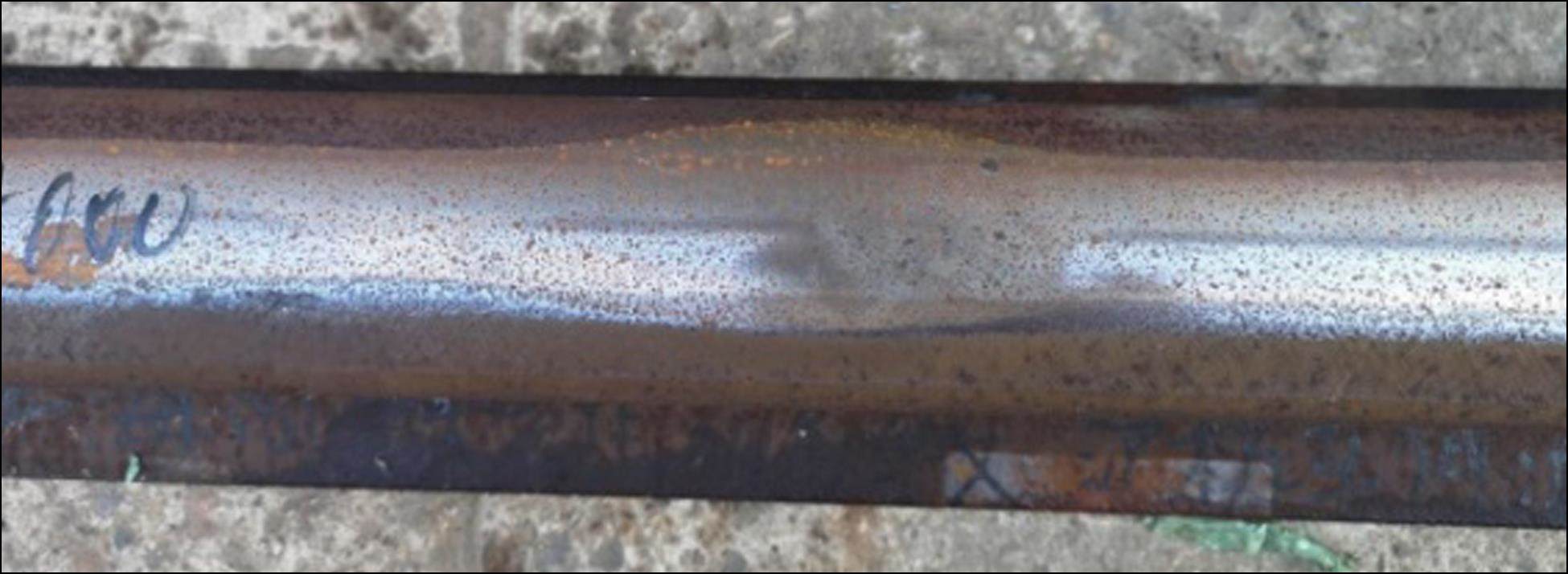

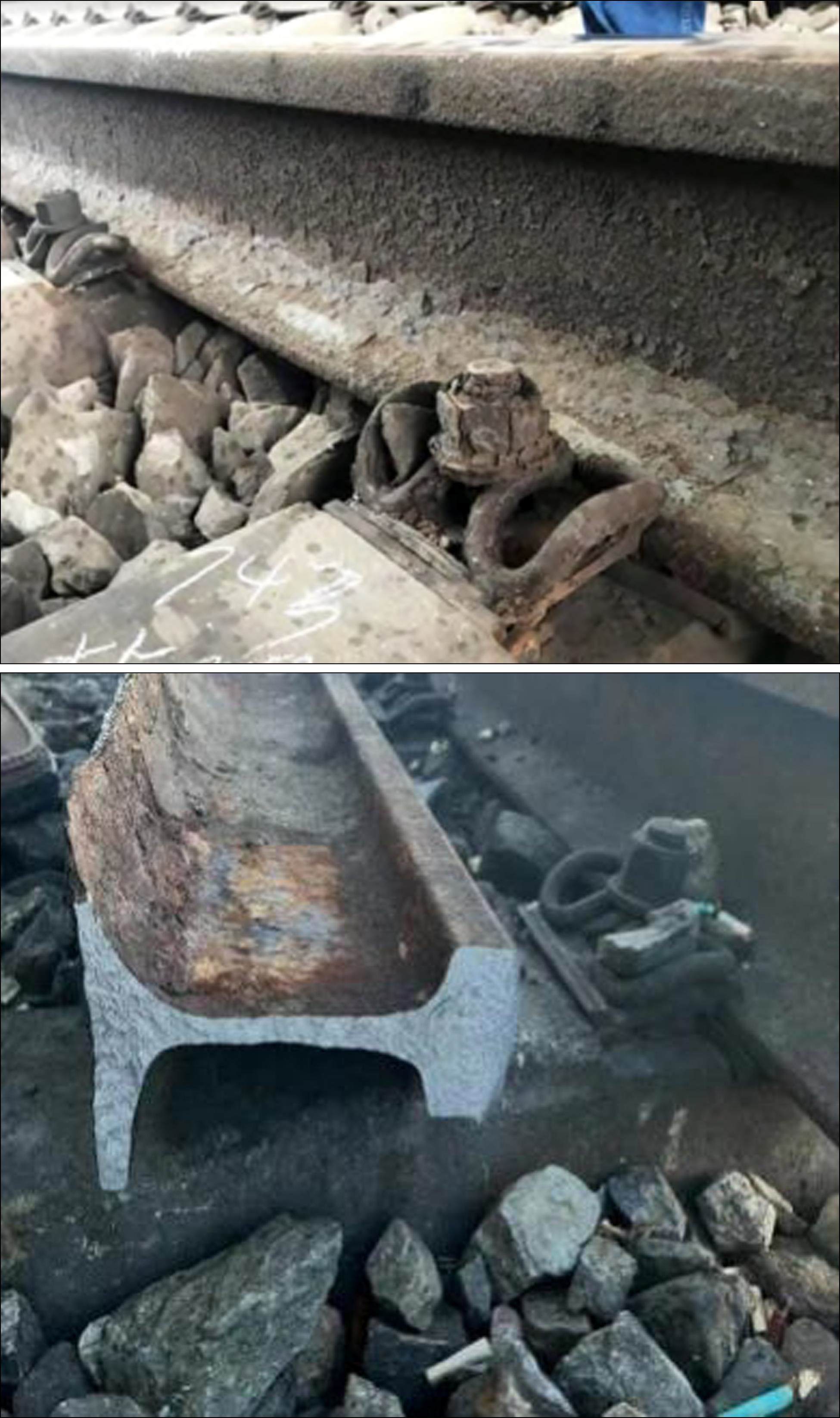

钢轨的锈蚀因素主要有2种[25-27],一种为腐蚀环境因素导致的锈蚀,例如隧道的潮湿环境、海洋环境等,此外,铁路煤炭运输线路使用的含氯离子的防冻液如果漏在轨道上,会导致钢轨轨底长期处在防冻液的腐蚀环境中,见图12所示;另一种则因为特殊因素导致的,对于一些客车厕所仍为直排式,这就导致站内钢轨因排泄物聚集而引起锈蚀。钢轨锈蚀主要受服役环境、年限等因素共同影响。

2.4 铝热焊接头表面缺陷

铝热焊接头表面缺陷主要是在焊缝边缘位置存在溢流飞边(图13)、残留砂型等缺陷。当焊接砂模密封不严或焊缝未对正时,钢水在浇铸过程中从缝隙处溢流出来,在焊筋边缘的钢轨表面凝固后形成溢流飞边,从而形成类似折叠裂纹的夹缝,造成在夹缝根部产生应力集中而萌生疲劳裂纹,并发展成横向断裂。此类伤损的主要影响因素为焊接工艺的控制,同时对铝热焊接头的表面质量应严格把控[15]。

2.5 铝热焊接头内部裂纹或内部缺陷

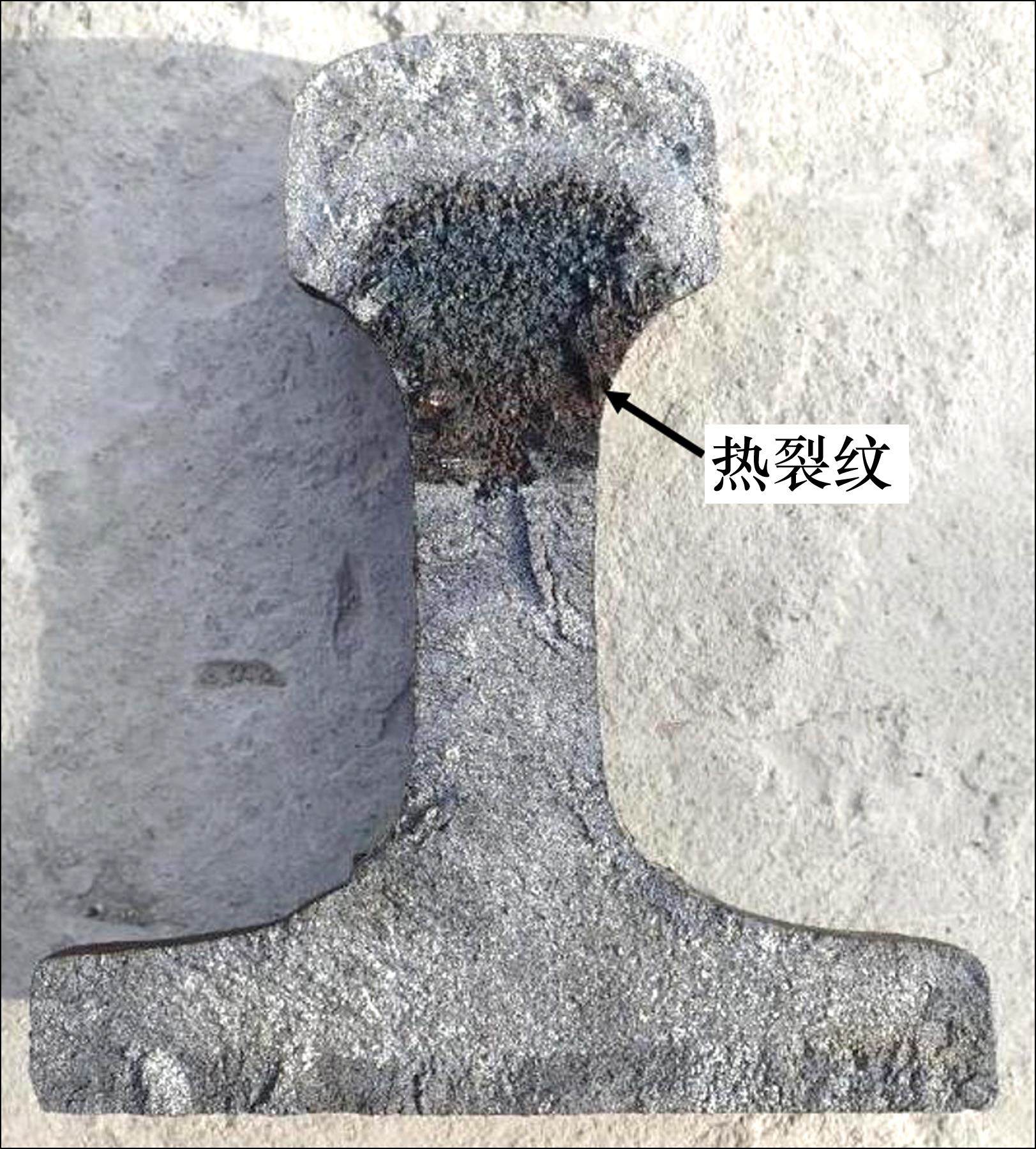

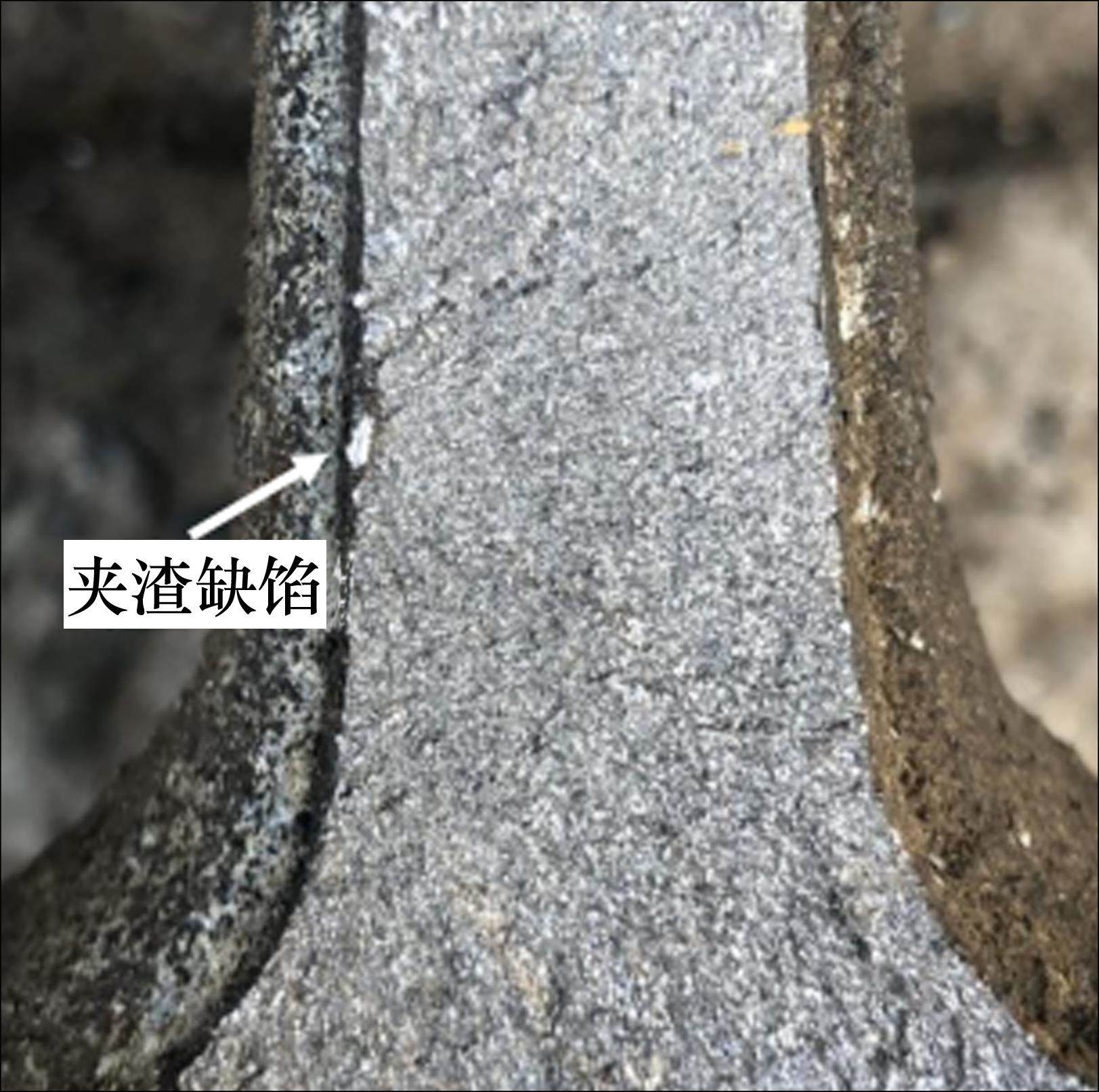

铝热焊接头内部裂纹主要有焊接热裂纹(图14)和未焊合(图15)2种缺陷,内部缺陷主要是接头焊缝内部存在夹渣(图16)、夹砂等。该类型伤损因素主要受焊接工艺、环境这些因素的影响[15]。

综合分析母材和铝热焊缝典型伤损的影响因素,可以获得影响钢轨服役安全的影响因素为钢轨的强度和纯净度、铝热焊接头质量、通过总质量、曲线半径及服役环境。

3 结论

1) 对2018年至2022年钢轨重伤和折断数量进行统计,母材重伤占比最高为53%,铝热焊接头重伤占比次之为36%;铝热焊接头折断占比为45%,母材折断占比为39%;闪光焊和气压焊接头重伤及折断占比均不高,因此铝热焊接头和母材伤损对线路行车安全影响最大。

2) 铝热焊接头重伤以“内部裂纹或内部缺陷”为主,折断以“表面缺陷或其引起的断裂”为主,且多为无明显疲劳断口的折断,易在温差变化大的11月、12月以及来年的1月和2月发生。

3) 母材重伤以“内部裂纹或内部缺陷”“接触疲劳裂纹(剥离裂纹)及其引起的掉块”为主,母材折断以“锈蚀及其引起的疲劳断裂”为主。

4) 对线路行车安全构成安全隐患的几类钢轨伤损主要为内部裂纹或内部缺陷引起的钢轨核伤、接触疲劳裂纹(剥离裂纹)形成的踏面伤损、表面缺陷、锈蚀。

5) 影响线路钢轨服役安全的关键影响因素为钢轨的强度和纯净度、铝热焊接头质量、通过总质量、曲线半径及服役环境。

许鑫,罗国伟,杨其全等.我国普速线路钢轨伤损及服役安全影响因素分析[J].铁道科学与工程学报,2025,22(04):1566-1575.

XU Xin,LUO Guowei,YANG Qiquan,et al.Research on rail defects and influencing factors of service safety in China’s normal speed railway lines[J].Journal of Railway Science and Engineering,2025,22(04):1566-1575.