钢轨伤损包括钢轨内部伤损和钢轨浅表层伤损,钢轨内部伤损经发展会造成钢轨折断,其危害性和判别方法已被广泛研究,形成了高速钢轨探伤车和低速钢轨探伤仪结合的周期检测模式。而针对钢轨浅表层伤损评价尚不成熟,应用效果不佳,钢轨浅表层伤损根据成因不同可分为不同类型,熊龙辉等[1]在钢轨浅表层伤损常见的分类及常见的检测方式中将钢轨浅表层伤损分为鱼鳞伤、擦伤、硌伤、隐伤等。钢轨浅表层伤损同样会对列车运营安全造成严重危害,以钢轨隐伤为例,刘佳朋等[2]研究发现在隐伤发展中期即在钢轨的非工作边光带附近产生次生裂纹,进而形成黑斑区域低塌,造成轨面不平顺进而造成轮轨间较大的冲击载荷,加速裂纹发展,隐伤发展的后期内部裂纹将扩展进而形成断轨。此外,车辆刚启动时发生车轮空转,造成温度急剧升高,当温度下降后,钢轨表面形成脆硬的马氏体,之后在摩擦热应力和载荷应力的作用下,钢轨表面的马氏体将产生裂纹,进而形成剥离和掉块[3],剥离和掉块严重影响钢轨的平直度,造成轮轨作用力增大,进而快速发展成为钢轨内部伤损直至钢轨折断。因此,作为铁路运输过程中常见的安全隐患,关于钢轨浅表层伤损评判研究已愈加受到重视。高速铁路已投入运营10余年,但目前全路尚未形成统一的钢轨浅表层伤损的检测评价方法。由于钢轨浅表层伤损在高速铁路中分布较为广泛,可完成浅表层伤损快速检测的检测技术包括超声、漏磁、图像3种。1) 超声检测技术。超声检测利用逆压电效应产生超声波实现钢轨缺陷检测,超声波遇到钢轨缺陷时会产生回波信号,通过检测仪器接收单元收到回波信号确定钢轨缺陷的位置,并根据波高确定缺陷当量。2) 漏磁检测技术。目前钢轨浅表层伤损的主要评价方式,漏磁检测技术基于钢轨表面缺陷处存在磁导率变化实现钢轨表面缺陷检测。通过检测系统量化磁场变化的强度,反映钢轨浅表层伤损的严重程度。3) 图像检测技术。图像检测技术通常是利用非接触式光学设备采集钢轨图像,通过图像处理技术提取钢轨表面缺陷信息。虽然3种不同检测技术皆可实现钢轨浅表层伤损检测,但均有不足。1) 超声检测技术:首先,超声波检测设备为保证检测稳定性,以进入钢轨时界面后固定延迟作为检测闸门开启时刻,伤损距离钢轨表面较近时,其回波信号会在检测闸门之外,因此存在表面盲区,难以检测钢轨浅表层伤损;其次,由于超声探伤检测操作人员的增益调节标准不统一,造成难以根据回波信号对钢轨浅表层伤损进行评估。2) 漏磁检测技术:快速检测过程中,车辆运行受到线路状况的影响很难保证平稳运行,受车辆振动的影响,提离距离变化将导致磁化场变化,其与钢轨表面伤损信号在频谱上存在混叠[4],提离干扰难以消除,因此目前存在仅采用漏磁技术评估钢轨浅表层伤损准确率不足的问题。3) 图像检测技术:检测过程中会受到钢轨表面油污、光线等因素干扰,难以检测到微小的伤损,且不能对钢轨表面缺陷的深度进行评估。目前已有较多研究采用图像检测技术检测钢轨浅表层伤损,例如,韩强等[5]以有限的钢轨伤损图像生产大批量的训练样本图像,通过建立多层级特征融合检测网络以提高钢轨表面伤损的检测精度;罗晖等[6]通过改进Faster R-CNN卷积神经网络实现多尺度钢轨表面伤损检测与识别,提高了裂纹、磨损等钢轨表面缺陷的识别精度和检测速度。但现有研究仍没有实现钢轨浅表层伤损分级评价。由于以上不同检测技术对钢轨浅表层伤损分级评价所存在问题,目前,业界已出现基于多种检测技术融合分析评估钢轨浅表层伤损的相关研究,例如美国Sperry公司研制了集成超声波检测系统和电磁感应检测系统的钢轨探伤车,其中电磁感应检测系统用于检测轨头横向缺陷和垂直劈裂[7-8];欧洲的Eurailscout Inspection公司在EURAILSCOT UST02探伤车上搭载超声波、涡流和机器视觉检测系统,并在检测软件中集成了机器学习算法将3种检测数据融合分析,实现对钢轨隐伤识别[9-10];此外,我国也研发了融合漏磁、轨面高清、超声检测技术的钢轨探伤车,以实现不同检测数据对钢轨浅表层伤损融合分析。但以上研究仅能提高钢轨浅表层伤损的识别能力,对钢轨浅表层伤损评价仍停留在仅靠漏磁检测技术阶段。由于钢轨表面伤损在高速铁路中分布较多,针对钢轨浅表层伤损仅实现“有/无”判断检出不能实现等级评判,难以满足指导线路养护维修的需求。

1 钢轨浅表层伤损评价的指标

为有效评价钢轨浅表伤损,需选择合适的评价指标,综合考虑不同检测方式的技术特点,进而确定用于评价钢轨浅表层伤损的评价指标。经研究发现,钢轨浅表层伤损可以通过伤损长度、伤损宽度、伤损严重程度3方面进行描述,通过超声检测数据、漏磁检测数据、图像检测数据确定评价指标,为此我国已研制集成超声、漏磁、图像检测系统的新型钢轨探伤车,并已在现场应用,为同时采集此3种检测数据进行检测数据融合分析奠定了基础。

1.1 超声检测数据指标

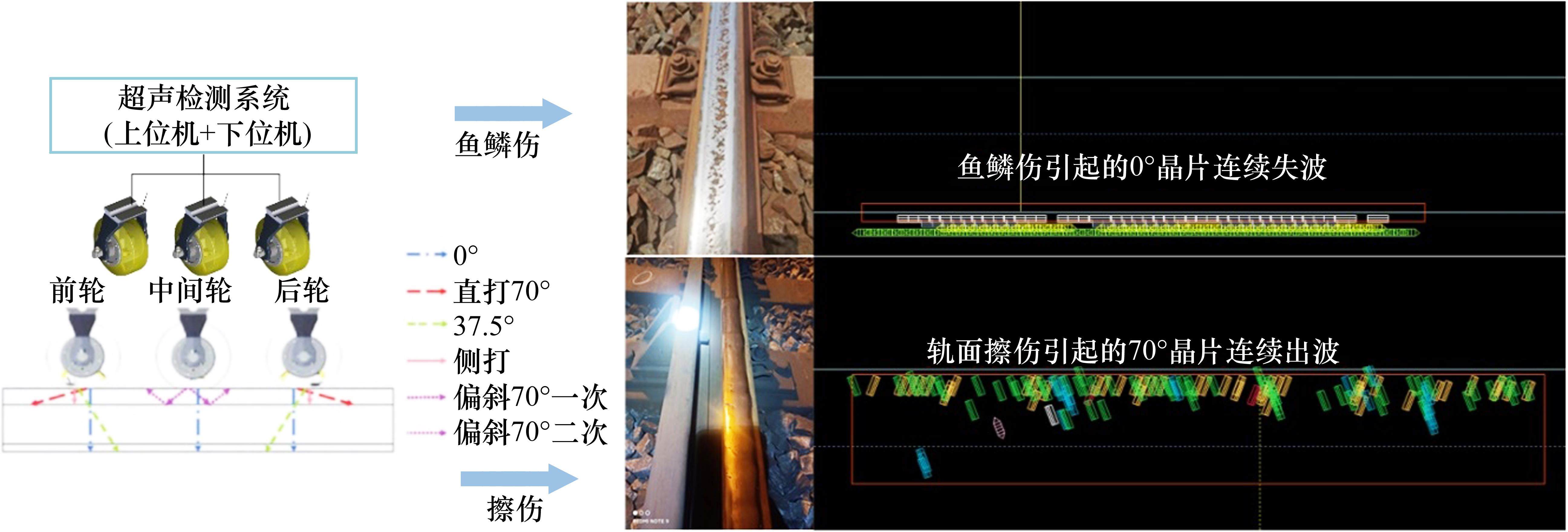

超声检测数据由钢轨探伤车超声检测系统产生,探轮内放置有超声发射接收压电晶片,探轮内晶片设置分别为检测轨头伤损的直70°晶片和偏斜70°晶片、检测轨腰伤损的45°晶片、检测水平裂纹的0°晶片。

钢轨浅表层伤损会造成超声检测过程中超声探头耦合不良,当探伤车经过钢轨浅表层伤损区域时会出现连续轨底失波现象,如图1所示。因此,采用“超声数据B显数据底波消失的长度”指标表征钢轨浅表层伤损的长度信息。

因为超声探头在钢轨表面会形成表面波,且同时伴生有轨面下超声波,在遇到钢轨浅表层伤损时均会超声回波信号[11],如图1所示。因此,采用“超声数据B显数据轨头出波通道数”指标表征钢轨浅表层伤损的宽度信息。

由于检测钢轨浅表层伤损存在盲区,造成钢轨表面以下有一定发展的浅表层伤损更容易产生70°晶片回波信号[12],所以对于较浅的钢轨浅表层伤损70°晶片回波信号较少或者没有回波信号,说明超声检测虽然不能完全反映钢轨浅表层伤损的严重程度,但其B显数据的出波特征可以反映出钢轨浅表层伤损的严重程度。基于此特点,采用“超声波缺陷信号轨头出波特征”指标表征钢轨浅表层伤损的严重程度,并根据超声检测B显数据的出波特征对钢轨浅表层伤损的严重程度进行分级,如表1所示。

| 级别 | 超声波检测技术信号特征描述 | 特征值 |

|---|---|---|

| 1级 | 对于浅表层伤损,超声波信号没有出波 | 0 |

| 2级 | 对于浅表层伤损,超声波信号轨头有少许回波,轨底存在底波消失 | 1 |

| 3级 | 对于浅表层伤损,超声波信号轨头有密集回波,轨底存在底波消失 | 2 |

1.2 漏磁检测数据指标

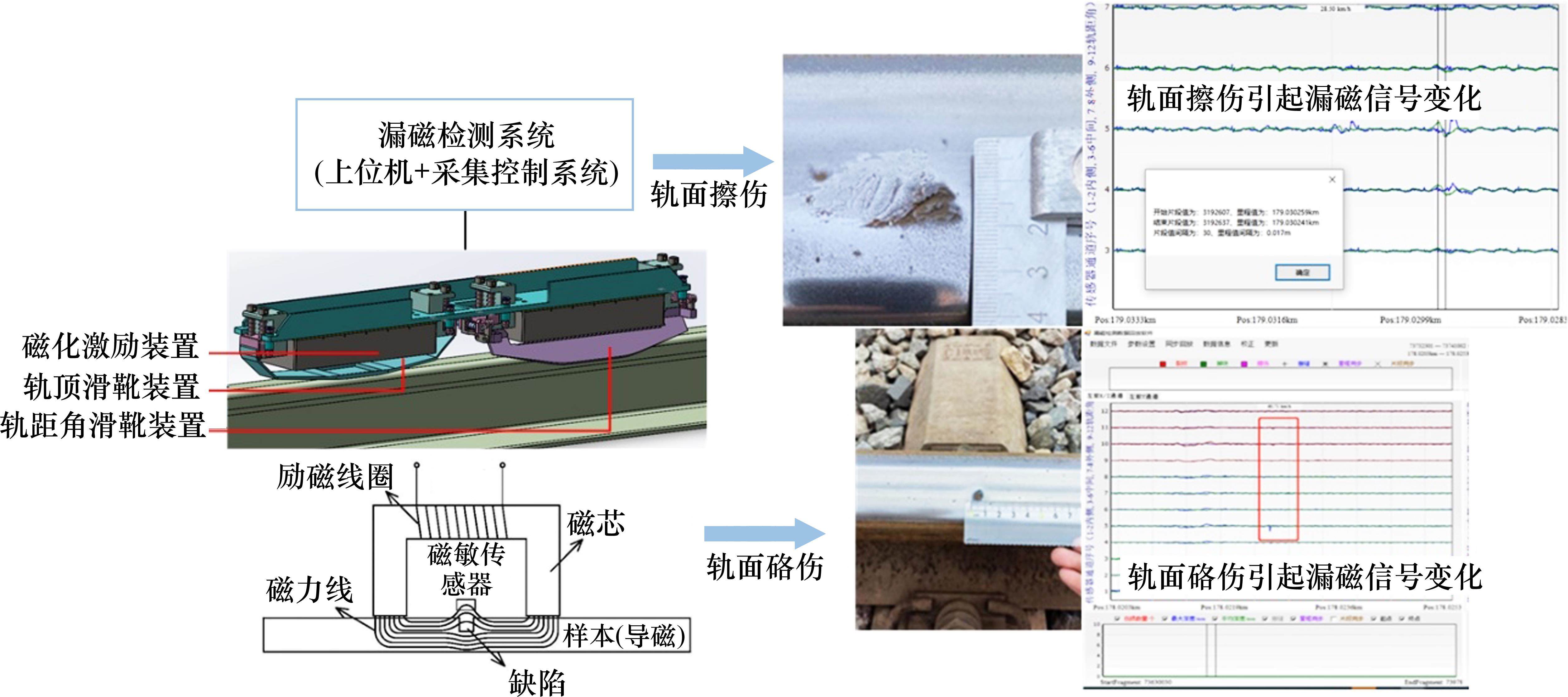

漏磁检测数据由钢轨探伤车漏磁检测系统产生,漏磁检测系统控制车载漏磁滑靴式探头采集钢轨漏磁数据。采集漏磁信号的霍尔传感器布置于滑靴式漏磁探头内,分别采集轨距角和钢轨踏面的磁化场变化信号,其中轨距角有x和z方向各6路传感器,钢轨踏面有x、y、z方向各12路传感器。

钢轨浅表层伤损使得磁化后钢轨产生强漏磁信号,缺陷信号峰谷值间距可作为浅表层伤损信号的长度特征值[13-15],如图2所示。因此,采用“电磁数据缺陷信号峰谷值间距”指标表征钢轨浅表层伤损的长度信息。

漏磁传感器覆盖了钢轨踏面的横向所有区域,钢轨浅表层伤损将引起漏磁传感器多通道波形发生变化[16-17]。如图2所示,钢轨表面的擦伤与硌伤均造成多通道漏磁信号发生变化。因此,可将缺陷信号通道数作为浅表层伤损信号的宽度特征值,采用“电磁数据对应信号通道数”指标表征钢轨浅表层伤损的宽度信息。

不同深度的钢轨浅表层伤损对应的漏磁信号的峰峰值存在差异,较深的钢轨浅表层伤损对应的漏磁信号的峰峰值较大,可将缺陷信号峰峰值作为浅表层伤损信号的损伤程度特征值,即采用“电磁缺陷信号峰峰值”指标表征钢轨浅表层伤损的严重程度。

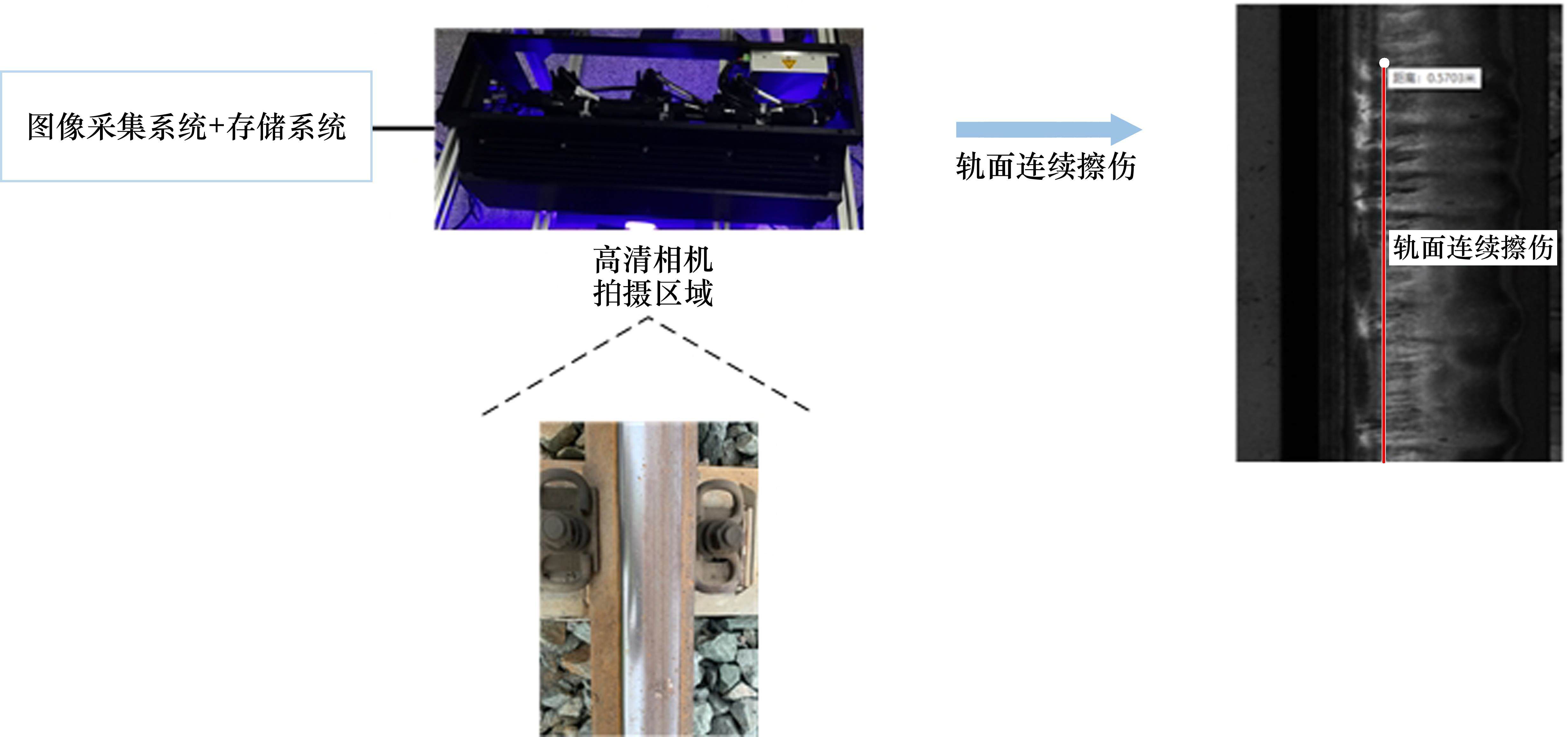

1.3 图像检测数据指标

图像检测数据由轨面高清检测系统产生,轨面高清检测系统可以完成钢轨表面的高清成像,分析识别后可以找到钢轨浅表层伤损位置,测量后可以得到钢轨浅表层伤损的尺寸,如图3所示。因此,通过“轨面高清数据缺陷图像长度”和“轨面高清数据缺陷图像宽度”2个指标表征钢轨浅表层伤损的长度和宽度。

由超声、漏磁、图像检测数据确定的钢轨浅表层伤损评价指标如表2所示,为有效描述钢轨浅表层伤损评价指标,分别对各指标附代表符号。

| 评价目标 | 单项指标 | 特征值 | 代表符号 |

|---|---|---|---|

| 钢轨浅表层伤损 | 伤损长度 | 电磁数据缺陷信号峰谷值间距/mm | LM |

| 超声数据B显数据底波消失的长度/mm | LU | ||

| 轨面高清数据缺陷图像长度/mm | LV | ||

| 伤损宽度 | 电磁数据对应信号通道数/个 | WM | |

| 超声数据B显数据轨头出波通道数/个 | WU | ||

| 轨面高清数据缺陷图像宽度/mm | WV | ||

| 伤损程度 | 电磁缺陷信号峰峰值/V | DM | |

| 超声波缺陷信号轨头出波特征/等级 | DU |

2 基于熵权法的钢轨浅表层伤损评价模型

考虑到现场数据具有一定的随机性,受人为操作影响较大,采用以权重设定弱化人为干扰的评价方法,合理利用各种评价指标信息,提高伤损评价的准确性[18]。信息熵作为系统信息不足或者混沌无序状态的度量,可以作为决策评价的工具,同时可以用来衡量获取数据中所包含的有用信息的信息量,进而确定该数据所占的权重。基于此特点,采用熵权法获得各指标最合理的权重值,实现钢轨浅表层伤损分级评价。

伤损评价等级参考铁路工务部门对钢轨浅表层伤损常规维修手段,将浅表层伤损严重程度分为“未达判伤标准”“轻伤”“轻伤+”3级标准评价,对于“轻伤”的钢轨浅表层伤损可进行周期检测监控,对于“轻伤+”的钢轨浅表层伤损可纳入钢轨维修计划。

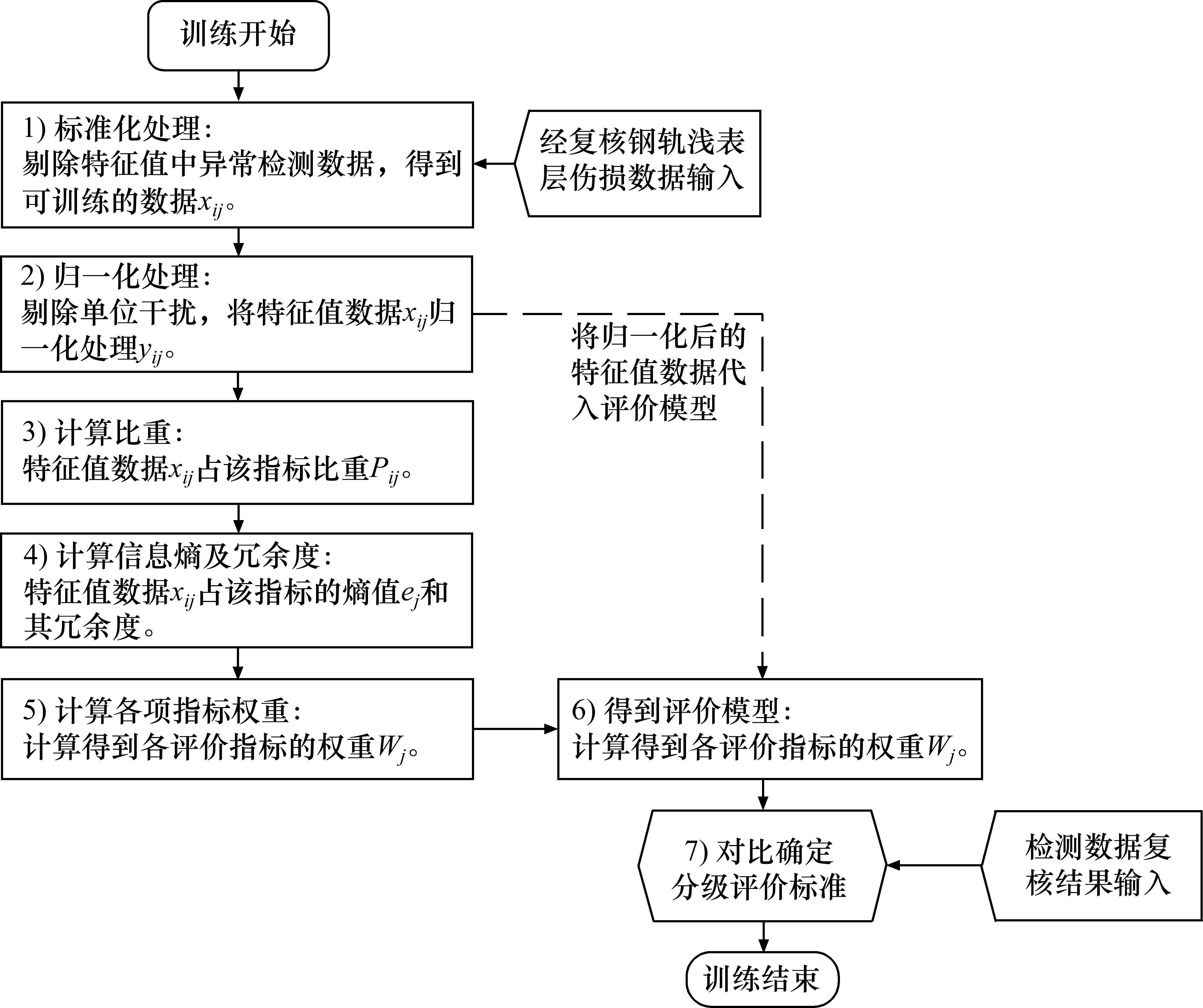

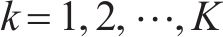

目前,集成3种检测系统的钢轨探伤车在某铁路局集团已进行为期2年的运用,积累钢轨浅表层伤损样本数据256条,其中轻伤+11条、轻伤64条、未达判伤标准181条,将256条样本数据及现场复核结果作为训练样本,建立基于熵权法的钢轨浅表层伤损分级评价模型,训练流程如图4所示。

2.1 熵权法训练流程

1) 数据预处理

在数据训练前需进行数据预处理,评价模型需要同时输入超声、漏磁、图像3种类型的检测数据,某一区段的钢轨浅表层伤损的检测数据可能存在数据缺失、数据异常大值、无效杂波信号等异常数据。因此,通过数据预处理将含有异常检测数据的训练样本剔除,预处理后进行归一化处理。

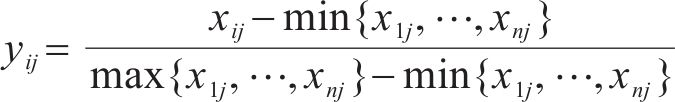

2) 归一化处理

由于各检测数据单位不统一,需归一化,即把疑似伤损区段的特征值绝对值转化为相对值,从而解决各项不同质的指标值的同质化问题[19-20]。基于伤损特征值的数值越高,反映伤损可信度越强,因此归一化采用正向指标处理方式,

式中:

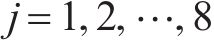

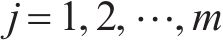

3) 计算比重

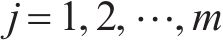

计算第

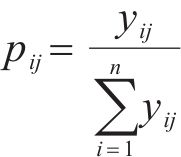

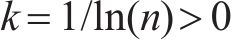

4) 计算信息熵

计算所有

式中:

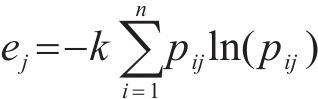

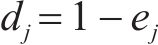

5) 冗余度

计算第

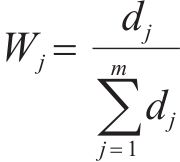

6) 计算各项指标的权重

计算第

式中:

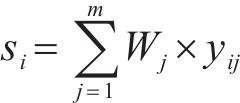

7) 计算各样本的综合得分

计算总计

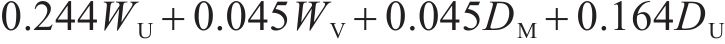

式中:

通过训练得到含有超声、漏磁、图像检测数据的钢轨浅表层伤损各评价指标的权重,如表3所示。

| 评价目标 | 单项指标 | 特征值 | 代表符号 | 权重 |

|---|---|---|---|---|

| 钢轨浅表层伤损(e) | 伤损长度 | 电磁数据缺陷信号峰谷值间距 | LM | 0.060 |

| 超声数据B显数据底波消失的长度 | LU | 0.371 | ||

| 轨面高清数据缺陷图像长度 | LV | 0.032 | ||

| 伤损宽度 | 电磁数据对应信号通道数 | WM | 0.039 | |

| 超声数据B显数据轨头出波通道数 | WU | 0.244 | ||

| 轨面高清数据缺陷图像宽度 | WV | 0.045 | ||

| 伤损程度 | 电磁缺陷信号峰峰值 | DM | 0.045 | |

| 超声波缺陷信号轨头出波特征 | DU | 0.164 |

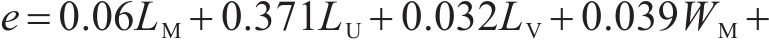

最终得到钢轨浅表层伤损评价模型如式(7)所示:

如表3所示,基于熵权法计算结果得到钢轨浅表层伤损的3个单项指标的权重分别是:伤损长度为0.463、伤损宽度为0.328、伤损程度为0.209。对于单项评价权重对评价指标的贡献,伤损长度对钢轨浅表层伤损评价影响最大,与钢轨浅表层伤损在铁路线路上通常以长距离出现的现场检测结果相符合。如我国铁路线路修理规则中规定,轨顶面剥落掉块长度是该类型浅表层伤损轻、重伤判别主要依据。

此外,虽然钢轨浅表层伤损会影响超声检测结果,但如果超声检测数据出现大量轨底信号失波,或者轨头区域出现多通道密集回波信号,说明此时钢轨表面伤损已经向钢轨内部发展,因此超声检测数据的权重值应较高,此分析结果与模型权重系数计算相同,进而说明模型权重设置的合理性。

2.2 熵权法分级评价标准

将训练检测数据代入式(7)评价模型中计算出评价结果,模型计算得到的伤损评价得分为0~100。根据以上判定方法,结合训练样本数据的现场复核结果,通过平滑处理后得到钢轨浅表层伤损评价等级标准,如表4所示,其中评价得分用

| 钢轨浅表层伤损评价得分 | 伤损等级 |

|---|---|

| 70<e≤100 | 轻伤+ |

| 40<e≤70 | 轻伤 |

| 0≤e≤40 | 未达判伤标准 |

3 检测数据应用验证

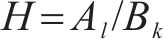

通常情况下,会采用检测数据的现场疑似伤损的复核准确率验证检测数据评判准确性,其定义如式(8)所示:

式中:

为验证评价模型有效性,采用2种方式验证评价模型的准确性,即采用传统漏磁方式和采用基于熵权法的评价模型分别评价钢轨浅表层伤损。测试数据分别选取训练样本数据和钢轨探伤车具备超声、漏磁、图像检测数据的“高铁线路A”某段新采集的数据进行测试。将训练样本数据代入评价模型中得到的伤损复核准确率为89.5%,相较于采用传统方式得到的伤损复核准确率65.5%有明显提高,由于测试样本数据量较大,文中仅对“高铁线路A”某段新采集数据进行详细说明。

3.1 超声、漏磁、图像检测数据验证

“高铁线路A”某段范围内超声、电磁、图像检测数据如表5所示,共计疑似伤损24条。

| 序号 | 编号 | 钢轨伤损长度指标 | 钢轨伤损宽度指标 | 钢轨伤损损伤程度指标 | |||||

|---|---|---|---|---|---|---|---|---|---|

| LM/mm | LU/mm | LV/mm | WM/个 | WU/个 | WV/mm | DM/V | DU/等级 | ||

| 1 | 疑似伤损1 | 34 | 26.0 | 19.0 | 6 | 1 | 23.0 | 0.80 | 1 |

| 2 | 疑似伤损2 | 17 | 0.0 | 8.0 | 2 | 10 | 0.0 | 1.17 | 1 |

| 3 | 疑似伤损3 | 17 | 0.0 | 8.0 | 1 | 10 | 0.0 | 0.66 | 1 |

| 4 | 疑似伤损4 | 11 | 0.0 | 12.0 | 3 | 0 | 9.0 | 0.31 | 0 |

| 5 | 疑似伤损5 | 11 | 0.0 | 0.7 | 2 | 0 | 1.0 | 0.82 | 0 |

| 6 | 疑似伤损6 | 11 | 0.0 | 17.0 | 2 | 0 | 21.0 | 4.30 | 1 |

| 7 | 疑似伤损7 | 40 | 0.0 | 35.0 | 5 | 0 | 27.0 | 2.74 | 0 |

| 8 | 疑似伤损8 | 46 | 0.0 | 35.0 | 7 | 0 | 27.0 | 4.11 | 0 |

| 9 | 疑似伤损9 | 46 | 0.0 | 35.0 | 7 | 0 | 27.0 | 3.68 | 0 |

| 10 | 疑似伤损10 | 46 | 0.0 | 35.0 | 7 | 0 | 27.0 | 2.95 | 0 |

| 11 | 疑似伤损11 | 46 | 0.0 | 35.0 | 7 | 0 | 27.0 | 2.83 | 0 |

| 12 | 疑似伤损12 | 40 | 0.0 | 35.0 | 7 | 0 | 27.0 | 2.59 | 0 |

| 13 | 疑似伤损13 | 30 | 0.0 | 24.6 | 6 | 0 | 15.8 | 1.07 | 0 |

| 14 | 疑似伤损14 | 40 | 38.5 | 0.0 | 2 | 2 | 0.0 | 0.56 | 2 |

| 15 | 疑似伤损15 | 40 | 49.4 | 0.0 | 2 | 1 | 0.0 | 0.99 | 2 |

| 16 | 疑似伤损16 | 115 | 136.8 | 0.0 | 2 | 3 | 0.0 | 0.40 | 2 |

| 17 | 疑似伤损17 | 19 | 0.0 | 10.9 | 3 | 0 | 15.0 | 1.25 | 0 |

| 18 | 疑似伤损18 | 20 | 0.0 | 21.8 | 4 | 0 | 15.4 | 0.86 | 0 |

| 19 | 疑似伤损19 | 17 | 0.0 | 15.0 | 1 | 0 | 16.2 | 0.92 | 0 |

| 20 | 疑似伤损20 | 20 | 0.0 | 24.6 | 3 | 0 | 15.4 | 0.55 | 0 |

| 21 | 疑似伤损21 | 23 | 0.0 | 13.0 | 3 | 0 | 10.0 | 1.28 | 0 |

| 22 | 疑似伤损22 | 34 | 27.0 | 35.5 | 3 | 2 | 31.4 | 0.43 | 2 |

| 23 | 疑似伤损23 | 126 | 0.0 | 15.0 | 4 | 0 | 3.0 | 0.64 | 0 |

| 24 | 疑似伤损24 | 34 | 0.0 | 0.0 | 2 | 0 | 0.0 | 0.87 | 0 |

经归一化处理后的数据消除了原始数据中量纲因素的干扰,将归一化后的数据代入式(7)中,按照表4对数据进行等级评价,其评价得分、伤损等级、现场复核结果对比如表6所示。

| 序号 | 编号 | 评价结果 | 复核结果 | 结论 | ||

|---|---|---|---|---|---|---|

| 评伤等级 | 评价得分 | 判断等级 | 伤损类型 | |||

| 1 | 疑似伤损1 | 轻伤 | 69.2 | 轻伤,周期监视 | 掉块 | 正确 |

| 2 | 疑似伤损2 | 轻伤 | 44.1 | 轻伤,周期监视 | 擦伤 | 正确 |

| 3 | 疑似伤损3 | 轻伤 | 42.9 | 轻伤,周期监视 | 掉块 | 正确 |

| 4 | 疑似伤损4 | 未达判伤标准 | 3.9 | 未达判伤标准 | 硌伤 | 正确 |

| 5 | 疑似伤损5 | 未达判伤标准 | 1.4 | 未达判伤标准 | 硌伤 | 正确 |

| 6 | 疑似伤损6 | 未达判伤标准 | 26.6 | 未达判伤标准 | 掉块 | 正确 |

| 7 | 疑似伤损7 | 未达判伤标准 | 18.0 | 未达判伤标准 | 擦伤 | 正确 |

| 8 | 疑似伤损8 | 未达判伤标准 | 21.9 | 未达判伤标准 | 擦伤 | 正确 |

| 9 | 疑似伤损9 | 未达判伤标准 | 21.4 | 未达判伤标准 | 擦伤 | 正确 |

| 10 | 疑似伤损10 | 未达判伤标准 | 20.6 | 未达判伤标准 | 擦伤 | 正确 |

| 11 | 疑似伤损11 | 未达判伤标准 | 20.4 | 未达判伤标准 | 擦伤 | 正确 |

| 12 | 疑似伤损12 | 未达判伤标准 | 19.1 | 未达判伤标准 | 擦伤 | 正确 |

| 13 | 疑似伤损13 | 未达判伤标准 | 12.5 | 轻伤,周期监视 | 硌伤 | 错误 |

| 14 | 疑似伤损14 | 轻伤 | 46.0 | 轻伤,周期监视 | 擦伤 | 正确 |

| 15 | 疑似伤损15 | 轻伤 | 43.0 | 轻伤,周期监视 | 擦伤 | 正确 |

| 16 | 疑似伤损16 | 轻伤+ | 84.1 | 轻伤,周期监视 | 擦伤 | 错误 |

| 17 | 疑似伤损17 | 未达判伤标准 | 9.1 | 未达判伤标准 | 硌伤 | 正确 |

| 18 | 疑似伤损18 | 未达判伤标准 | 9.0 | 未达判伤标准 | 硌伤 | 正确 |

| 19 | 疑似伤损19 | 未达判伤标准 | 6.3 | 未达判伤标准 | 硌伤 | 正确 |

| 20 | 疑似伤损20 | 未达判伤标准 | 6.9 | 未达判伤标准 | 硌伤 | 正确 |

| 21 | 疑似伤损21 | 未达判伤标准 | 9.0 | 未达判伤标准 | 擦伤 | 正确 |

| 22 | 疑似伤损22 | 轻伤 | 50.3 | 未达判伤标准 | 擦伤 | 错误 |

| 23 | 疑似伤损23 | 未达判伤标准 | 11.4 | 未达判伤标准 | 擦伤 | 正确 |

| 24 | 疑似伤损24 | 未达判伤标准 | 4.1 | 无伤 | 无异常 | 正确 |

由计算结果可以看出,针对超声、电磁、轨面高清检测数据,采样熵权法对钢轨浅表层伤损评价时,24处疑似伤损中有3处判别出现错误,综合评价该组数据的等级判断的复核准确率为87.5%,其中未达判伤标准的复核准确率为94.1%,达到轻伤及以上的复核准确率为85.7%。

3.2 融合分析与单项评判对比

传统针对钢轨浅表层伤损分级评价的方式是依据漏磁检测数据中“电磁缺陷信号峰峰值”作为判断钢轨浅表层伤损的主要指标,同时辅助“电磁缺陷信号峰谷值间距”实现钢轨浅表层伤损分级评价,传统漏磁检测数据评判钢轨浅表层伤损方法如表7所示。

电磁缺陷信号 峰峰值/V | 电磁缺陷信号 峰谷值间距/mm | 伤损等级 |

|---|---|---|

| — | <30 | 未达到判伤标准 |

| >0.5 | 30~50 | 轻伤 |

| >2 | — | 轻伤 |

| — | >100 mm | 轻伤 |

| >2 | >100 mm | 轻伤+ |

根据传统的评价方式对表5中钢轨浅表层24处疑似伤损进行等级评价,其评价得分、伤损等级、现场复核结果对比如表8所示。

| 序号 | 编号 | 评价结果 | 复核结果 | 结论 | |

|---|---|---|---|---|---|

| 评伤等级 | 判断等级 | 伤损类型 | |||

| 1 | 疑似伤损1 | 轻伤 | 轻伤,周期监视 | 掉块 | 正确 |

| 2 | 疑似伤损2 | 未达到判伤标准 | 轻伤,周期监视 | 擦伤 | 错误 |

| 3 | 疑似伤损3 | 未达到判伤标准 | 轻伤,周期监视 | 掉块 | 错误 |

| 4 | 疑似伤损4 | 未达到判伤标准 | 未达判伤标准 | 硌伤 | 正确 |

| 5 | 疑似伤损5 | 未达到判伤标准 | 未达判伤标准 | 硌伤 | 正确 |

| 6 | 疑似伤损6 | 未达到判伤标准 | 未达判伤标准 | 掉块 | 正确 |

| 7 | 疑似伤损7 | 轻伤 | 未达判伤标准 | 擦伤 | 错误 |

| 8 | 疑似伤损8 | 轻伤 | 未达判伤标准 | 擦伤 | 错误 |

| 9 | 疑似伤损9 | 轻伤 | 未达判伤标准 | 擦伤 | 错误 |

| 10 | 疑似伤损10 | 轻伤 | 未达判伤标准 | 擦伤 | 错误 |

| 11 | 疑似伤损11 | 轻伤 | 未达判伤标准 | 擦伤 | 错误 |

| 12 | 疑似伤损12 | 轻伤 | 未达判伤标准 | 擦伤 | 错误 |

| 13 | 疑似伤损13 | 轻伤 | 轻伤,周期监视 | 硌伤 | 正确 |

| 14 | 疑似伤损14 | 轻伤 | 轻伤,周期监视 | 擦伤 | 正确 |

| 15 | 疑似伤损15 | 轻伤 | 轻伤,周期监视 | 擦伤 | 正确 |

| 16 | 疑似伤损16 | 轻伤 | 轻伤,周期监视 | 擦伤 | 正确 |

| 17 | 疑似伤损17 | 未达判伤标准 | 未达判伤标准 | 硌伤 | 正确 |

| 18 | 疑似伤损18 | 未达判伤标准 | 未达判伤标准 | 硌伤 | 正确 |

| 19 | 疑似伤损19 | 未达判伤标准 | 未达判伤标准 | 硌伤 | 正确 |

| 20 | 疑似伤损20 | 未达判伤标准 | 未达判伤标准 | 硌伤 | 正确 |

| 21 | 疑似伤损21 | 未达判伤标准 | 未达判伤标准 | 擦伤 | 正确 |

| 22 | 疑似伤损22 | 未达判伤标准 | 未达判伤标准 | 擦伤 | 正确 |

| 23 | 疑似伤损23 | 轻伤 | 未达判伤标准 | 擦伤 | 错误 |

| 24 | 疑似伤损24 | 轻伤 | 无伤 | 无异常 | 正确 |

依据传统的漏磁判断方式对钢轨浅表层伤损等级评判,其伤损复核准确率通常为60%左右。以表5中“高铁线路A”中漏磁检测数据为例,24处疑似伤损中有9处判别出现错误,采用传统漏磁检测数据评判的复核准确率为62.5%。采用基于熵权法的评价模型评判钢轨浅表层伤损,因其能更好地剔除人为因素影响,所以具有更高的复核准确率,其复核准确率一般大于80%。以表5中“高铁线路A”检测数据为例,基于熵权法的超声、漏磁、图像检测数据融合分级评判方式的复核准确率为87.5%。

4 结论

1) 相较于传统采用漏磁检测技术评价钢轨浅表层伤损,采用超声、漏磁、图像检测数据综合评价钢轨浅表层伤损可以大幅提升分级评价结果的复核准确率。以“高铁线路A”新检测数据为例,采用分级评判方式相较于传统方式对钢轨浅表层伤损评价的复核准确率由62.5%提升至87.5%。

2) 采用熵权法训练钢轨浅表层伤损分级评价模型可以有效剔除人为因素干扰,通过集成超声、漏磁、图像检测系统的新型钢轨探伤车,具备现场复核结果的样本数据训练,该模型已具备浅表层伤损分级评判能力。随着更多的训练数据代入,该模型计算准确度也将不断提高。

高速铁路钢轨浅表层伤损作为线路运输过程中一大安全隐患已愈加受到重视。本文结合车载检测数据的特点和钢轨浅表层伤损的特殊性,通过熵权法训练得到评判钢轨浅表层伤损分级评价模型,经“高铁线路A”实际检测数据验证,确定该模型可以现场应用。

梅田,张玉华,熊龙辉等.基于熵权法的高速铁路钢轨浅表层伤损分级评价研究[J].铁道科学与工程学报,2025,22(04):1420-1431.

MEI Tian,ZHANG Yuhua,XIONG Longhui,et al.Research on shallow surface flaw classification and evaluation of high-speed railway based on entropy method[J].Journal of Railway Science and Engineering,2025,22(04):1420-1431.