随着我国“海洋强国”战略的深入推进和海洋经济的加速发展,混凝土在海洋结构工程中的应用越来越广泛,如海洋岛礁建设及滨海高速铁路等[1]。在海工混凝土结构服役过程中,海洋环境中的氯离子等侵蚀性介质会沿混凝土内部孔、缝等缺陷缓慢迁移至钢筋表面,引起钢筋锈蚀,降低结构承载力和耐久性[2-4]。因此,加强混凝土后续养护、有效抑制其收缩裂缝对海洋环境等高氯盐条件下混凝土结构安全、长期服役尤为重要。而表面洒水、覆膜等传统外养护方式,水分难以进入混凝土内部,养护效果有限,无法从根本上解决混凝土的收缩开裂问题[5]。因此,在混凝土内部引入养护水分是有效改善混凝土抗裂性能、抑制结构收缩开裂的重要途径[6-7]。高吸水树脂(super absorbent polymer, SAP)以其独特的吸水-储水-释水特性,成为改善收缩开裂问题的理想内养护材料之一[8-9]。大量研究证明,SAP的缓慢释水作用可缓解混凝土早期水化以及表面蒸发所引起的收缩开裂,显著改善后期毛细吸水、氯离子扩散等介质传输能力[10-14]。然而,SAP在改善混凝土开裂性能的同时,由于养护完成后其自身释水塌缩,并在水泥基材料中留下孔隙,可能对混凝土的力学性能和耐久性产生复杂的影响,其作用效应与SAP的类型、掺量、颗粒形貌等因素密切相关[15-17]。此外,混凝土孔溶液中大量存在的金属阳离子可能影响SAP的吸水能力,进而影响其后续的养护效果[18-19]。因此,采用理化性质稳定、颗粒形貌适配、耐盐性能优异的SAP是保证混凝土内养护效果、减小强度和耐久性损失的关键。鉴于此,开发了一种新型耐盐高吸水树脂(salt-resistant super absorbent polymer, SRSAP),通过一系列试验测试其对混凝土的基本性能及收缩开裂性能的影响规律,并评估其应用效果,可为SRSAP在混凝土中的应用提供理论依据和技术支持。

1 试验

1.1 原材料

本试验使用的胶凝材料包括水泥、粉煤灰和矿粉。水泥为中国建筑材料科学研究总院生产的P·I 42.5型基准水泥,其性能指标符合《通用硅酸盐水泥》(GB 175—2007)的规定;粉煤灰为Ⅰ级粉煤灰,其性能指标符合《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)的规定;矿粉为S95级矿粉,其性能指标符合《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017)的规定。胶凝材料的主要物理化学性质如表1所示。

| 类型 | 化学组成/% | 烧失量/ % | 表观密度/ (g∙cm-3) | 比表面积/ (m3∙kg-1) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| SiO2 | Al2O3 | CaO | Fe2O3 | SO3 | MgO | eq-Na2O | ||||

| 水泥 | 20.6 | 4.57 | 63.27 | 3.29 | 2.11 | 2.59 | 1.40 | 1.70 | 3.12 | 358 |

| 粉煤灰 | 50.8 | 25.2 | 8.50 | 6.80 | 1.50 | 1.40 | 1.10 | 4.50 | 2.35 | 455 |

| 矿粉 | 32.6 | 13.3 | 41.1 | 1.34 | 2.68 | 5.62 | 0.45 | 0.20 | 2.83 | 422 |

本试验使用的细骨料为细度模数为2.7的天然河砂,含泥量为1.70%,其性能符合《建设用砂》(GB/T 14684—2022)的规定。粗骨料为粒径5~20 mm的花岗岩碎石,其压碎值为13.7%,针片状颗粒含量为4.40%,含泥量为1.2%,其性能指标符合《建设用卵石、碎石》(GB/T 14685—2022)的规定。

本试验使用的减水剂为江苏苏博特公司生产的JM-PCA(I)型聚羧酸高效减水剂,其减水率约为31%,用来调节混凝土的工作性能。本试验制备混凝土时使用的水为试验室自来水。

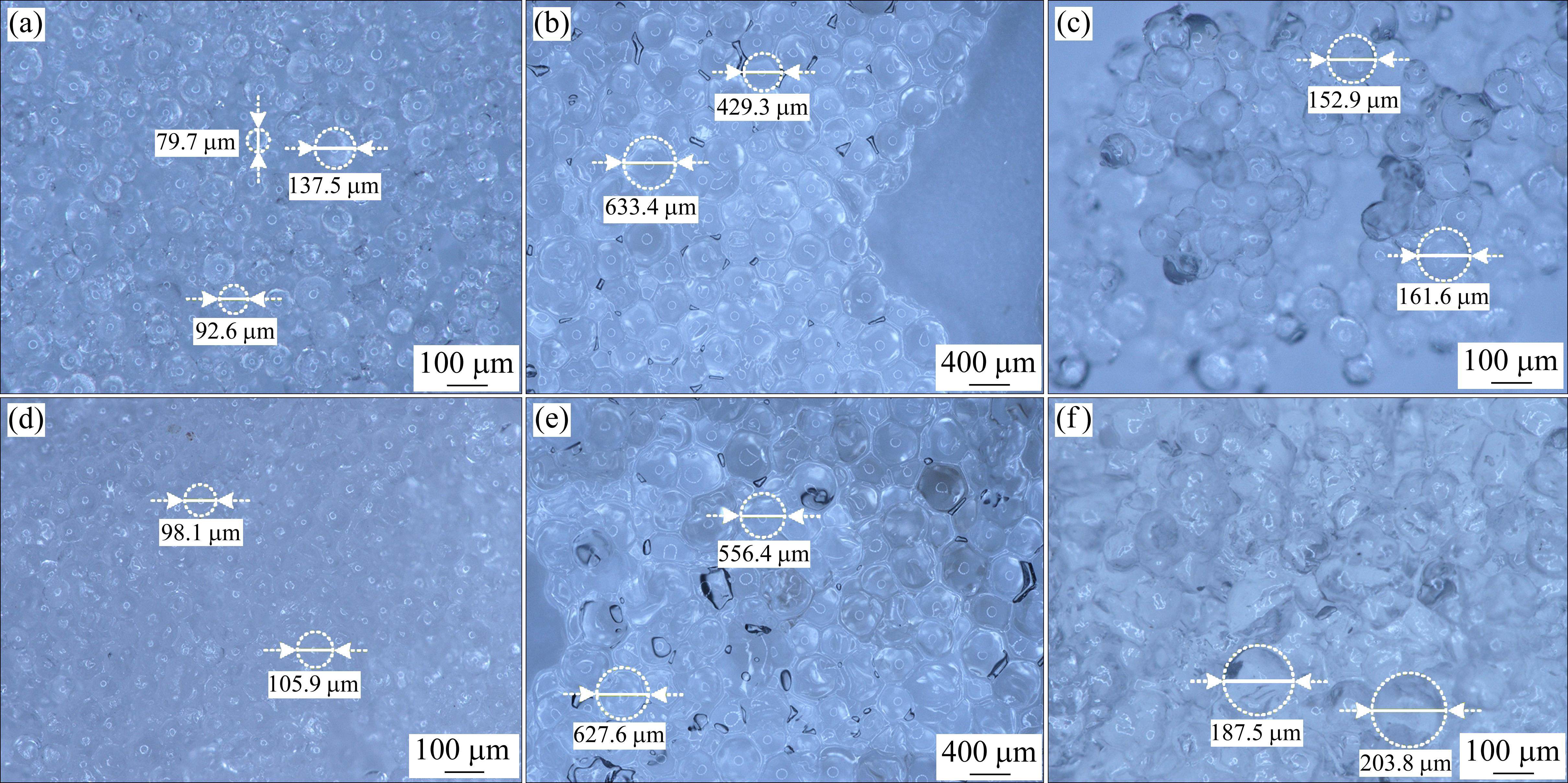

本试验所用耐盐高吸水树脂为自主合成的聚丙烯酸/2-丙烯酰胺基-2-甲基丙磺酸耐盐高吸水性树脂(SRSAP),颗粒呈近似球形,平均粒径约为100 μm,其微观形貌如图1(a)所示。耐盐高吸水树脂在盐溶液中的吸液率分别为35.4 g/g(0.1 mol/L氯化钠溶液)、7.22 g/g(0.1 mol/L氯化钙溶液)、5.41 g/g(0.1 mol/L氯化铝溶液),在碱性溶液中的吸液率分别为75.0 g/g(0.1 mol/L氢氧化钠溶液)和13.4 g/g(饱和氢氧化钙溶液),吸液后的微观形貌如图1(b)~1(f)所示。

1.2 配合比

试验设计了C40和C50 2种强度等级混凝土,对应水胶比分别为0.36和0.32。矿粉和粉煤灰的掺量(以水泥质量的百分比计)分别为10%和15%,每个强度等级分别掺0,1和2 kg/m3SRSAP,共计6个配合比,每个配合比具体材料用量如表2所示。

| 编号 | 水泥 | 矿粉 | 粉煤灰 | 河砂 | 石子 | 水 | 减水剂 | SRSAP |

|---|---|---|---|---|---|---|---|---|

| C40-SRSAP0 | 337 | 45 | 68 | 650 | 1 130 | 162 | 3.6 | 0 |

| C40-SRSAP1 | 337 | 45 | 68 | 650 | 1 130 | 162 | 3.6 | 1 |

| C40-SRSAP2 | 337 | 45 | 68 | 650 | 1 130 | 162 | 3.6 | 2 |

| C50-SRSAP0 | 415 | 0 | 75 | 660 | 1 281 | 157 | 4.9 | 0 |

| C50-SRSAP1 | 415 | 0 | 75 | 660 | 1 281 | 157 | 4.9 | 1 |

| C50-SRSAP2 | 415 | 0 | 75 | 660 | 1 281 | 157 | 4.9 | 2 |

1.3 试件准备

试验采用额定搅拌容量为60 L的双卧轴混凝土搅拌机进行混凝土制备,搅拌机叶片转速为50 r/min。试验前,按照表2的配合比对原材料进行精确称料。试验时,为防止出现SRSAP吸水团聚现象导致SAP分布不均匀,采用干拌的方式,即首先将水泥、矿粉、粉煤灰以及SRSAP放入混凝土搅拌机中搅拌30 s以保证其均匀分散,随后加入粗、细骨料继续搅拌30 s,再缓慢多次地将混凝土拌和用水和减水剂加入到搅拌机中持续搅拌2 min,制得均匀的混凝土拌合物。最后将新拌混凝土装入模具中成型,覆膜后放入标准养护室静置24 h后拆模,在标准养护室继续养护至指定龄期后备用。

1.4 试验方法

1.4.1 新拌混凝土性能试验

试验根据《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)中的相关规定,分别测试不同水胶比和不同SRSAP掺量下混凝土拌合物的坍落度,以表征新拌混凝土的性能。

1.4.2 抗压强度试验

试验按照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)中的相关规定,对尺寸为100 mm×100 mm×100 mm的立方体混凝土试件进行抗压强度测试,试件养护龄期为3,7,28和56 d,试验时加载速率为0.5 MPa/s。

1.4.3 毛细吸水试验

试验参照美国材料与试验协会标准《Standard test method for measurement of rate of absorption of water by hydraulic-cement concretes》(ASTM C1585-13)中的相关规定,测量不同水胶比和SRSAP掺量混凝土的毛细吸水率。测试试件为直径为100 mm、高为50 mm的圆柱体,试件养护龄期28 d,测试时试件底部浸水深度为2 mm,并按照规范中推荐的时间间隔进行称重。每次称量前用抹布擦干试块表面的水分,为减小试验误差,每组取5个试件进行测试,取平均值作为最终测试结果。试件累积吸水量计算公式如下:

式中:I为试件单位截面积上的累积吸水量,mm;mt为试件在时间t时与初始质量的差值,g;a为试件与水的接触面积,mm2;d为水密度,g/mm3。

1.4.4 抗氯离子渗透试验

试验参照《普通混凝土长期性能和耐久性能》(GB/T 50082—2009)中的相关规定,采用快速氯离子迁移系数法(RCM法)测试标准养护28,56 和90 d的混凝土试件的氯离子扩散系数,以确定混凝土抗氯离子渗透性能。

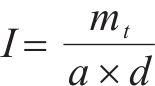

1.4.5 氯离子含量测定试验

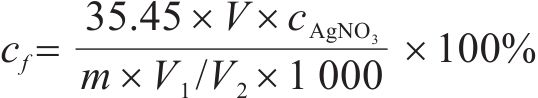

试验对混凝土不同深度处的自由氯离子含量进行滴定。将龄期为28 d的立方体混凝土试件从标准养护室取出后,将4个侧面均用铝箔胶带进行密封,以确保介质在试件内的一维传输。然后将试件放入天然海水(氯离子浓度为17 798.71 mg/L)中浸泡180 d后,取出用混凝土打磨机磨粉。每2 mm为一个取粉层,磨取10层。每层取下的粉末先用孔径0.63 mm的筛子筛分,再将过筛后的粉末装进密封袋,放入烘箱烘干备用,最后通过滴定法测量混凝土中自由氯离子含量,试验过程如图2所示。混凝土中的自由氯离子含量采用公式(2)进行计算:

式中:cf为混凝土样品的自由氯离子含量,%;V为AgNO3溶液所消耗的体积,mL;

1.4.6 干燥收缩试验

混凝土干燥收缩试验采用如下试验方法进行。试验前将养护1 d的圆柱体试件端部用铝箔胶带密封,仅裸露侧面,确保水分在试件内一维传输。干燥收缩试验装置由上下2个环箍组成,每个环箍上有4个螺丝,螺丝端部被预先削尖,确保螺丝与试件为点接触,减小测量误差。下部环箍两侧分别有一个可以调整高度的立杆,上部环箍两侧分别固定一个百分表,百分表底部顶在下面立杆上,为减小摩擦,确保百分表的自由变形,在立杆上面点贴一块玻璃板,2个百分表的平均值即为所测量试件的收缩值,如图3所示。

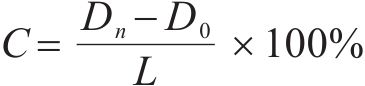

将组装完成的装置放入恒温恒湿实验室(温度为(20±0.5) ℃,湿度为(50±10)%),记录初始读数D0,在第1~6 d每日记录一次,随后在8,10,15,30,60,90和120 d分别记录读数Dn。根据所测数值,计算混凝土的收缩量C:

式中:C为混凝土的收缩量,%;Dn为混凝土n天后2个百分表读数的平均值,mm;D0为2个百分表初始读数的平均值,mm;L为2个环箍之间的距离,此处为200 mm。

1.4.7 混凝土内部相对湿度测试

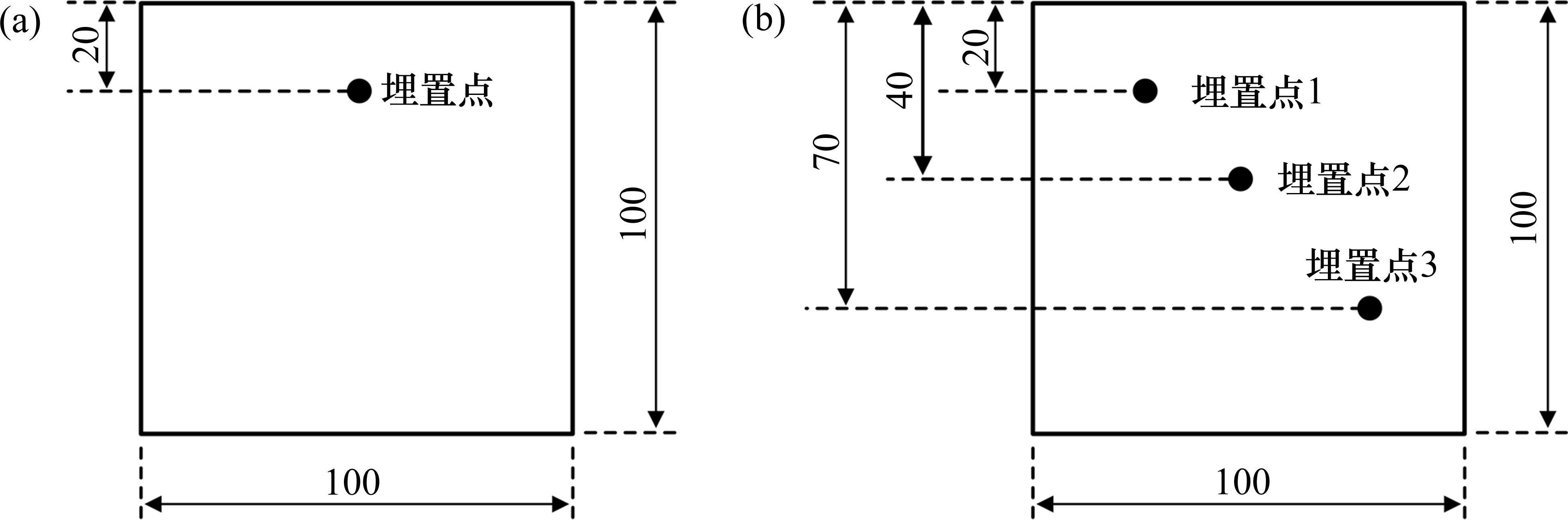

为探究不同水胶比和SRSAP掺量对混凝土内部相对湿度的影响,制备尺寸为100 mm×100 mm×100 mm的各配合比立方体混凝土试件,预埋单个湿度传感器,埋置深度为20 mm,如图4(a)所示;同时为探究埋置深度对混凝土内部相对湿度的影响,制备尺寸相同的C50-SRSAP1混凝土试件,预埋3个湿度传感器,埋置深度依次为20,40和70 mm,如图4(b)所示。

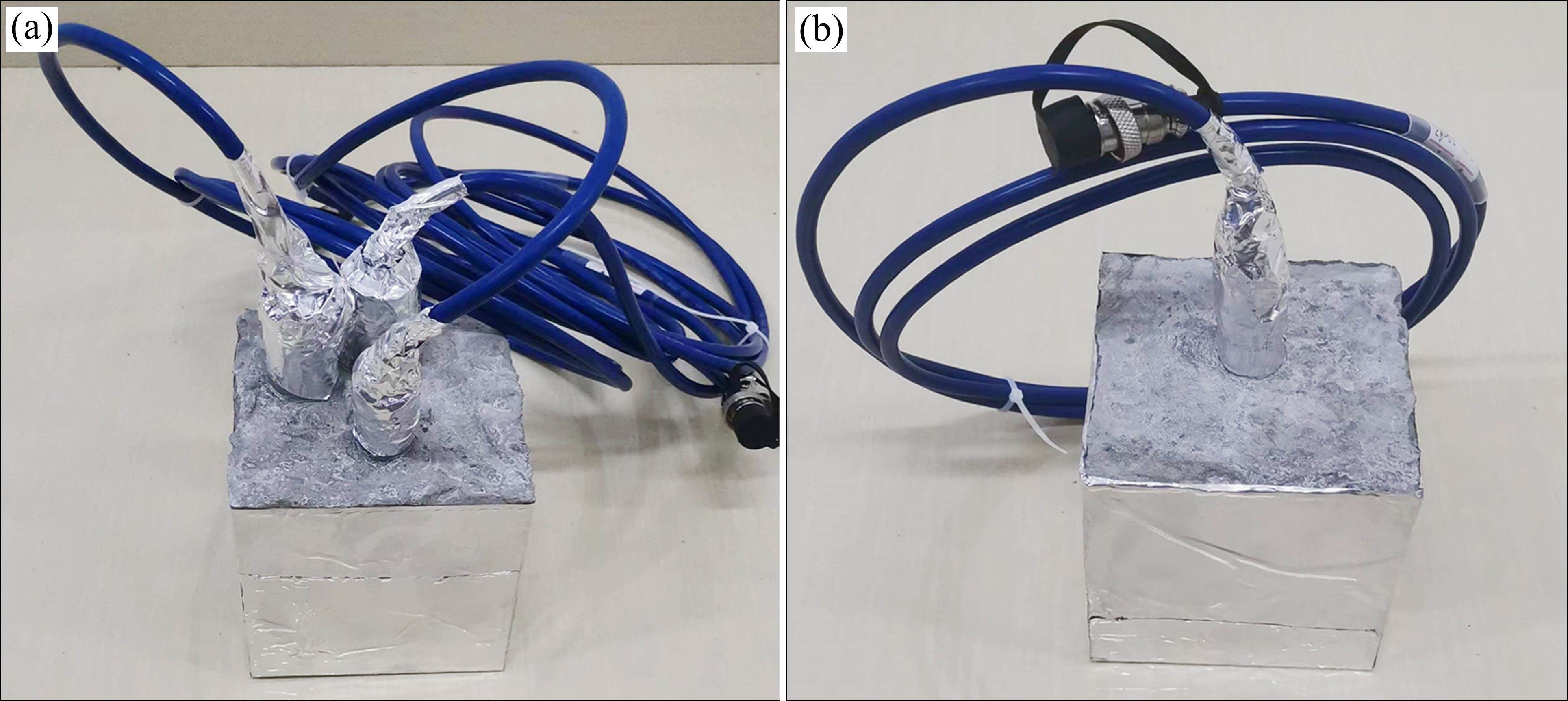

湿度传感器预埋方法如下:在混凝土成型时将顶端密封的PVC管垂直插入混凝土中指定位置,1 d后将湿度传感器放入PVC管并用铝箔胶带密封试件底面和侧面,仅留安装湿度传感器的顶面不做处理,确保在干燥的过程中混凝土内部水分是一维扩散,所测得的湿度数据即为混凝土内部特定深度处的湿度。湿度传感器埋置完成后,将试件放入恒温恒湿室(温度(22.0±1.0) ℃,相对湿度(55.0±2.0)%)内养护至112 d,并随时记录混凝土试件内部相对湿度。传感器埋置完成后的试件如图5所示。

2 结果与讨论

2.1 新拌混凝土工作性能

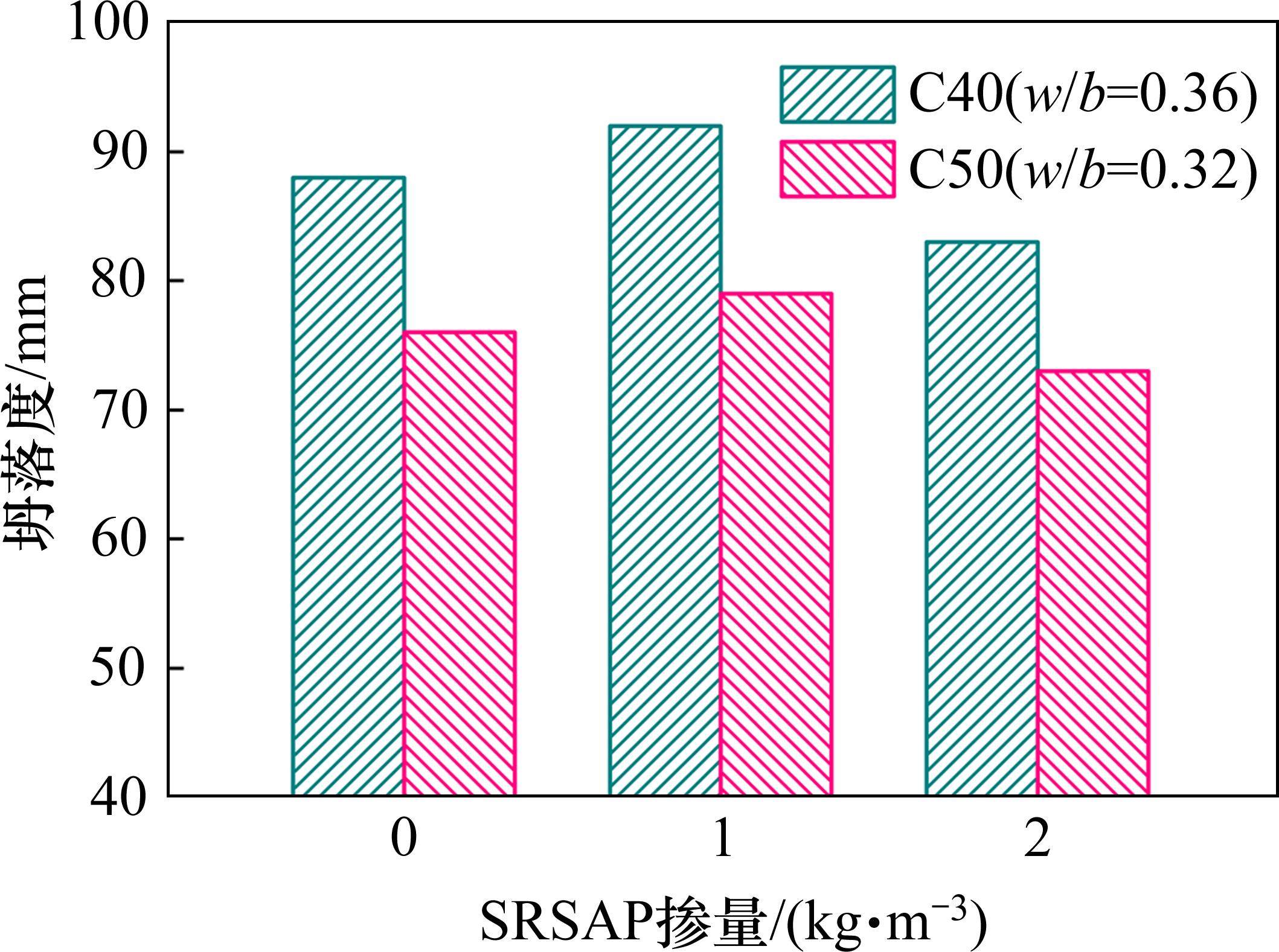

图6给出了不同水胶比和SRSAP掺量下的新拌混凝土性能。当SRSAP掺量为1 kg/m3时,C40和C50混凝土拌合物的坍落度均有所增加,工作性能得到改善,这与球状SRSAP颗粒的类滚珠作用减小混凝土拌合物颗粒间的摩擦有关。而当SRSAP掺量增至2 kg/m3时,混凝土坍落度又显著下降,C40组和C50组降幅分别为9.8%和7.6%。这说明大掺量的干燥SRSAP颗粒在混凝土拌合物中的吸水效应增强,导致颗粒间的润滑作用不足,工作性能变差,且在高水胶比下,这种作用更为显著。

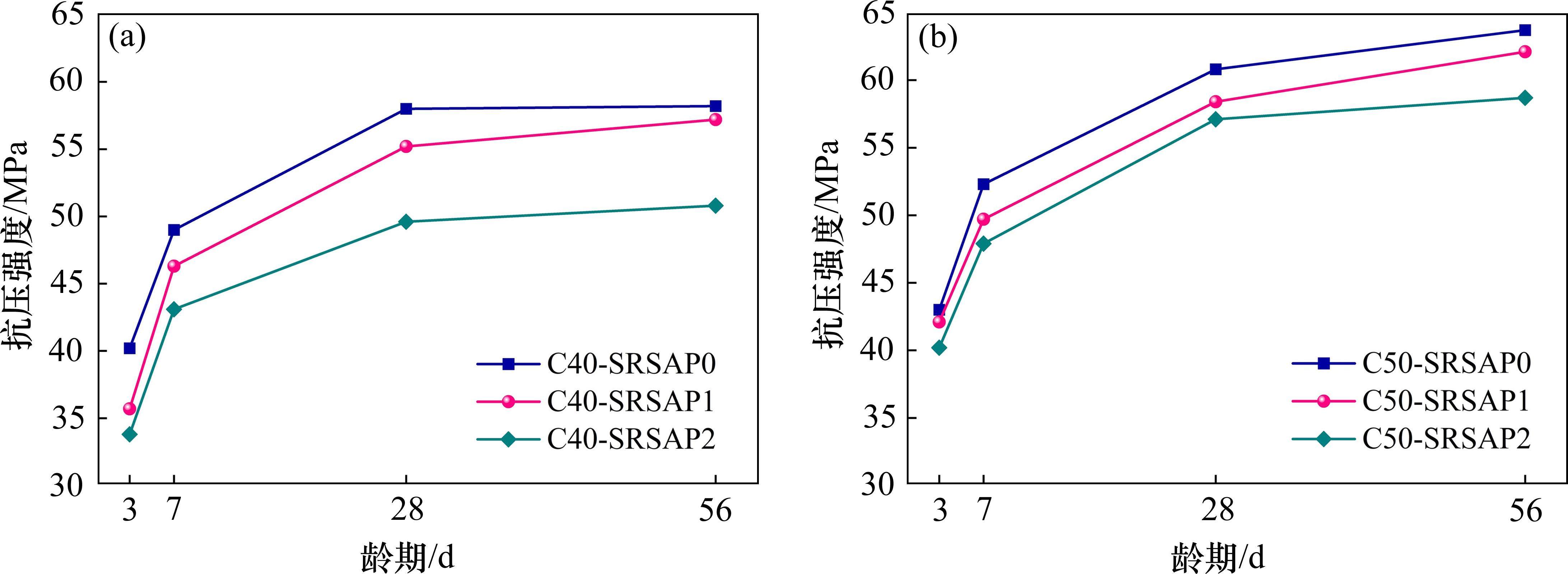

2.2 抗压强度

掺SRSAP混凝土在不同龄期的抗压强度结果如图7所示。混凝土各龄期的抗压强度随SRSAP掺量的增加而降低。一方面,这是因为SRSAP的高吸水性和保水性导致混凝土中有效水灰比降低(尤其在早龄期),减缓了胶凝材料的水化速度;另一方面,SRSAP作为混凝土的低强度相,导致混凝土的抗压强度损失较大。在不同养护阶段,混凝土强度发展表现出不同的规律。以C40组为例,当从7 d养护至28 d时,掺0,1和2 kg/m3的混凝土抗压强度分别增加18.36%、18.99%、14.93%,当从28 d养护至56 d,混凝土抗压强度分别增大0.24%、3.74%、2.46%,说明掺加SRSAP对混凝土后期强度发展有利,且掺量为1 kg/m3时效果最优。这是因为随龄期增长,水泥水化消耗了大量自由水,引起SRSAP释水,促进了胶凝材料的水化反应,加快了混凝土的强度发展,后期强度增长较快。但是掺量过多时,在其释放出前期吸收的水分之后,会在混凝土中留下较多的孔洞,且无法被水化产物填充,使混凝土抗压强度降低。

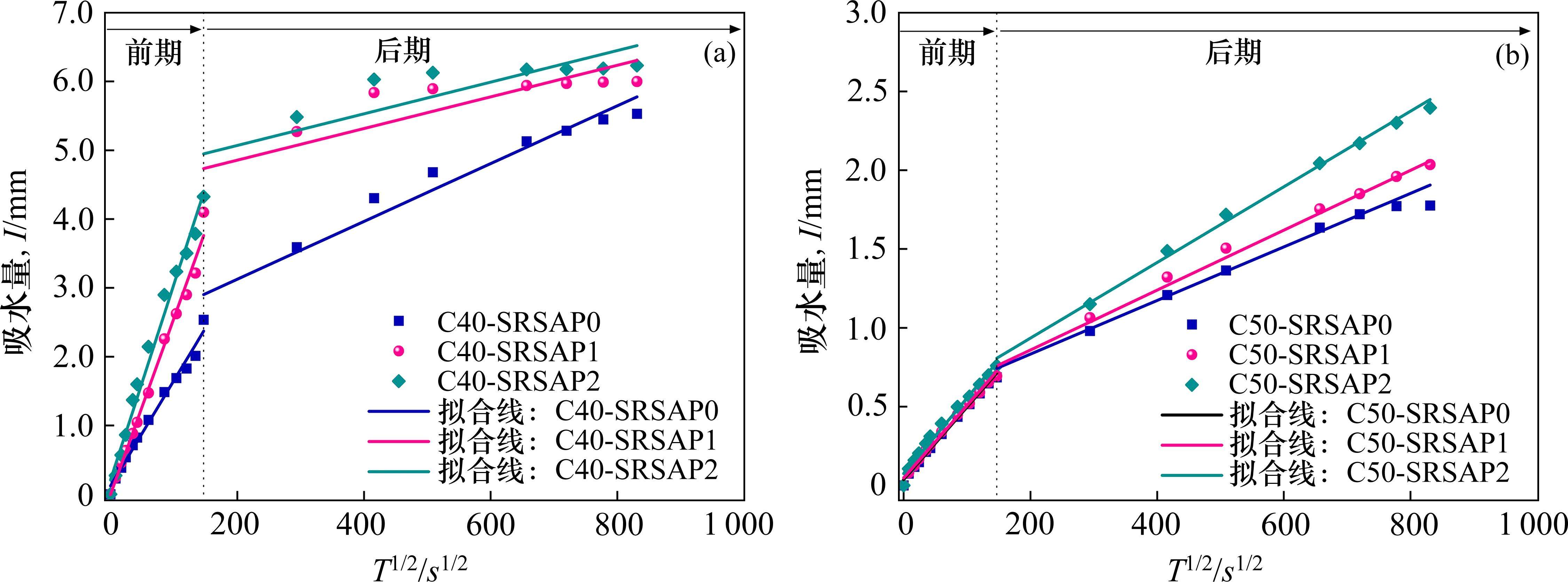

2.3 毛细吸水性能

混凝土是一种多孔非饱和材料,环境中的水溶性侵蚀性介质通常以水为载体向混凝土内部迁移,因此吸水性能是评价混凝土耐久性的重要指标之一。图8给出了掺SRSAP混凝土的累积吸水量随时间平方根的变化趋势。由图可知,混凝土试块的毛细吸水可以分为先快后慢的2个典型阶段。在吸水前期(T1/2=0-147 s1/2,对应T=0-6 h),试块累积吸水量增长速度较快,后期(T1/2=147-831 s1/2,对应T=6 h-8 d)速率减缓直至基本不变。以C40组为例,当SRSAP掺量分别为1 kg/m3和2 kg/m3时,混凝土在T1/2=147 s1/2时,混凝土吸水量分别增加61.6%和70.5%,而在T1/2=821 s1/2时,吸水量则仅分别增加8.48%和12.7%。

忽略水化反应时,一维毛细吸水的混凝土在一定时间内累积吸水量可表示为:

式中:s为毛细吸水系数,通过线性拟合得到;b为曲线竖轴上的截距。以式(4)将两阶段累计吸水量与时间关系曲线进行线性拟合,拟合直线图亦绘于图8,拟合直线相关系数列于表3。

| 编号 | T1/2=0-147 s1/2(T=0-6 h) | T1/2=147-831 s1/2(T=6 h-8 d) | ||||

|---|---|---|---|---|---|---|

| Si | b | R2 | Ss | b | R2 | |

| C40-SRSAP0 | 0.015 3 | 0.123 1 | 0.985 6 | 0.004 2 | 2.285 5 | 0.953 5 |

| C40-SRSAP1 | 0.025 6 | 0.006 3 | 0.992 4 | 0.002 6 | 4.395 0 | 0.700 2 |

| C40-SRSAP2 | 0.028 4 | 0.209 0 | 0.985 2 | 0.002 2 | 4.610 3 | 0.705 5 |

| C50-SRSAP0 | 0.004 6 | 0.037 5 | 0.995 8 | 0.001 7 | 0.493 0 | 0.985 3 |

| C50- SRSAP1 | 0.004 7 | 0.047 5 | 0.993 3 | 0.001 9 | 0.478 9 | 0.992 8 |

由图8和表3可知,混凝土的前期毛细吸水系数随SRSAP掺量和水胶比的增大而增多。这是因为SRSAP的存在和水胶比的提升增大了混凝土的孔隙率,使其吸水速率增快,同时SRSAP具有高吸水率特性,进一步提高了前期吸水率。值得注意的是,水胶比较低的C50组混凝土毛细吸水系数随SRSAP掺量的增长幅度比C40组小得多。这是因为水胶比越小,混凝土体系越密实,虽然SRSAP的掺入会增加内部孔洞,但不容易产生连通的孔道,所以SRSAP掺量对低水胶比混凝土的吸水率影响不大。还可看出,混凝土的后期毛细吸水系数虽无明显的一致性规律,但明显低于前期,其值仅为前期毛细吸水系数的10.1%~48.0%,这是因为混凝土在前期吸水较多,到后期几近饱和,所以吸水速度减慢。

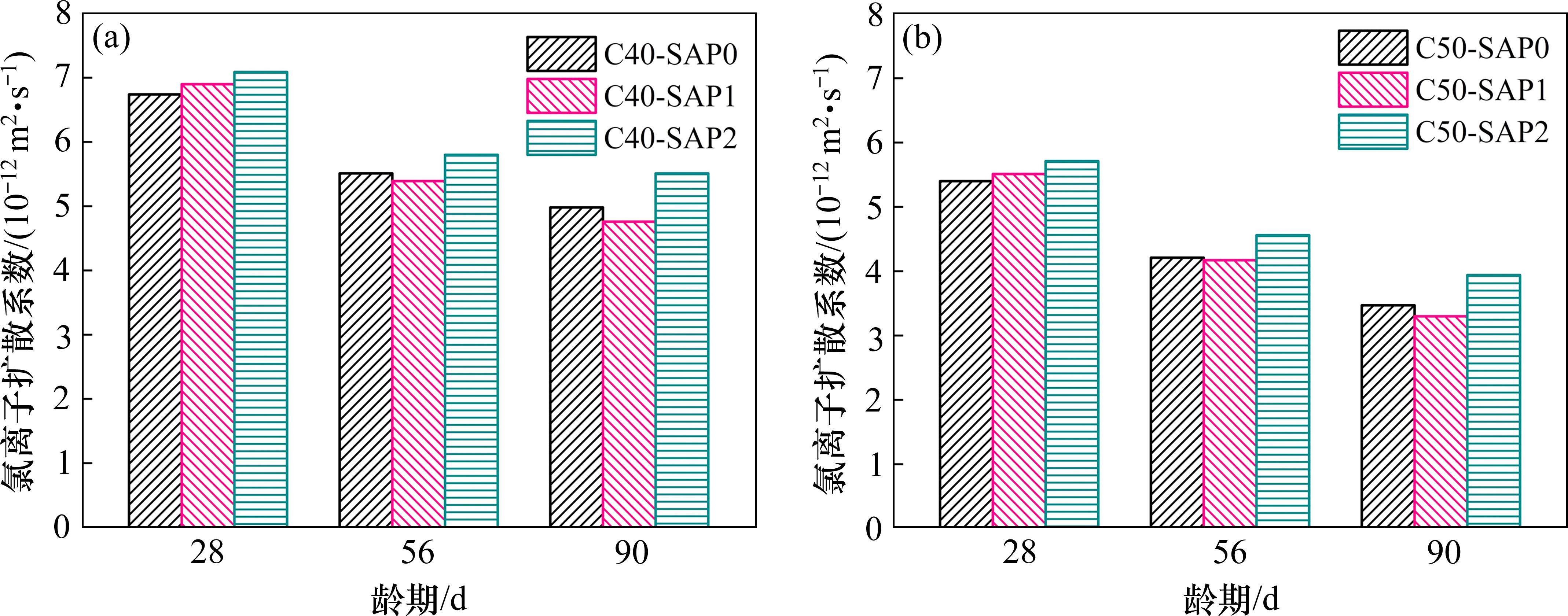

2.4 抗氯离子渗透性能

用RCM法测得的各配合比混凝土氯离子扩散系数如图9所示。可以发现,随着养护龄期的增加和水胶比的降低,混凝土的氯离子扩散系数不断减小。以C40组为例,当SRSAP掺量为0,1和2 kg/m3时,养护56 d的混凝土氯离子扩散系数比养护28 d的混凝土分别降低了18.2%、21.9%、18.2%,养护90 d时降幅则分别高达26.1%、31.0%、22.3%。这是因为随着水化反应不断进行,混凝土中连通的毛细孔隙不断被填充,结构变得更加密实。而当水胶比增大时,混凝土中的毛细孔隙增加,导致密实度下降。

此外,适量SRSAP的掺入对混凝土后期抗氯离子渗透性能具有提升效果,其中SRSAP掺量为1 kg/m3时混凝土抗氯离子渗透性最好。这是因为养护前期,SRSAP的掺入导致混凝土内孔洞增多从而降低了混凝土的抗氯离子渗透性能。但随养护龄期增加,SRSAP会逐渐释放前期储存的水分并促进水化反应,水化产物填充内部孔隙,堵塞了氯离子的传输通道,抗氯离子渗透性能得以改善。但掺过多SAP会导致释水之后产生较多孔隙,水化产物填充效果难以起效,后期抗氯离子渗透性能降低。为比较SRSAP与传统SAP作用效果的差异,将本试验结果与相近试验条件(混凝土强度等级C40,SRSAP/SAP掺量约为1 kg/m3)的文献[20]进行了对比。结果发现,当混凝土从28 d养护至56 d时,文献[20]中的氯离子扩散系数降低了8.5%,而本试验降幅高达22%,说明SRSAP表现出更好的内养护效果和更为优异的抗氯离子渗透性能。

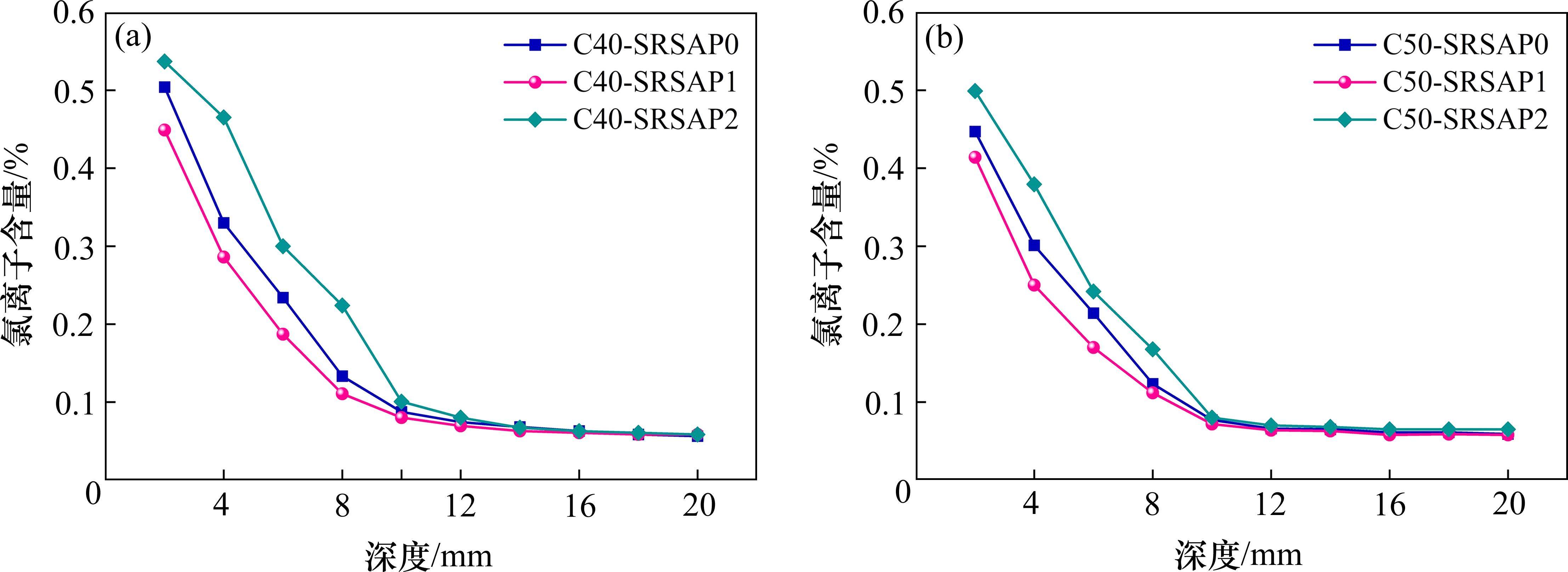

2.5 海水浸泡混凝土氯离子含量

将各配合比混凝土试件标准养护28 d后放置于海水中,浸泡180 d后取出磨粉,采用化学滴定法测试混凝土内部自由氯离子含量,其结果如图10所示。由图10可看出,随着深度增加,氯离子浓度逐渐减小,最后在约10 mm深度处趋于稳定,说明氯离子渗透深度大约为10 mm。C40组掺加0,1和2 kg/m3 SRSAP时,试件表面氯离子浓度分别为0.504%、0.449%、0.537%,C50组则为0.453%、0.414%、0.499%。由此可见,掺加1 kg/m3 SRSAP的混凝土试件在养护后期抗氯离子渗透性能有所提升,掺量过多时混凝土抗氯离子渗透性能反而降低。水胶比由0.36降至0.32,表面氯离子浓度也显著降低。这是因为掺加适量的SRSAP和降低水胶比都能提高水泥基体的密实性,降低孔隙连通几率,阻碍氯离子向混凝土内部传输。

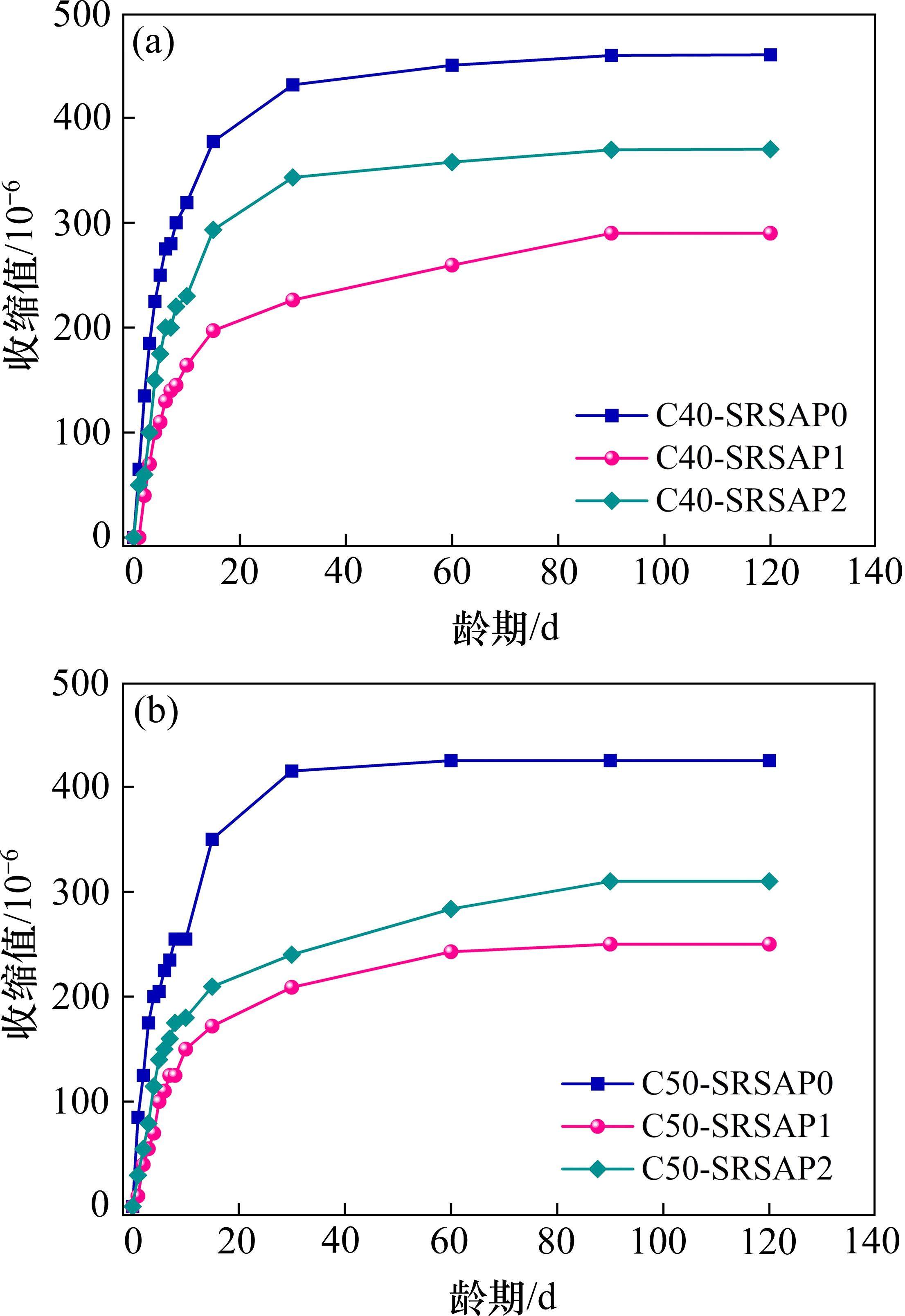

2.6 混凝土干燥收缩值

混凝土干燥收缩测试结果如图11所示。可以看出,SRSAP的掺入能够显著抑制混凝土的干燥收缩,且其对干燥收缩的影响主要发生在早期,对后期影响不大。对于C40组,SRSAP掺量为1 kg/m3和2 kg/m3的试件相比于未掺加SAP的试件分别减少了37.0%和19.6%。而对于C50组,掺量为1 kg/m3和2 kg/m3的试件相比于未掺加SAP的试件分别减少了41.2%和27.1%。这是因为随着龄期的增长,混凝土内部水分不断被水化反应消耗,储存在SRSAP中的水分会缓慢释放出来起到内养护的效果,从而减小混凝土干燥收缩值。但当SRSAP掺量过多时,其释水之后会在混凝土内部和表面产生较多的孔洞,反而会加速水分的散失,致使内养护效果减弱,干燥收缩值相对增长。

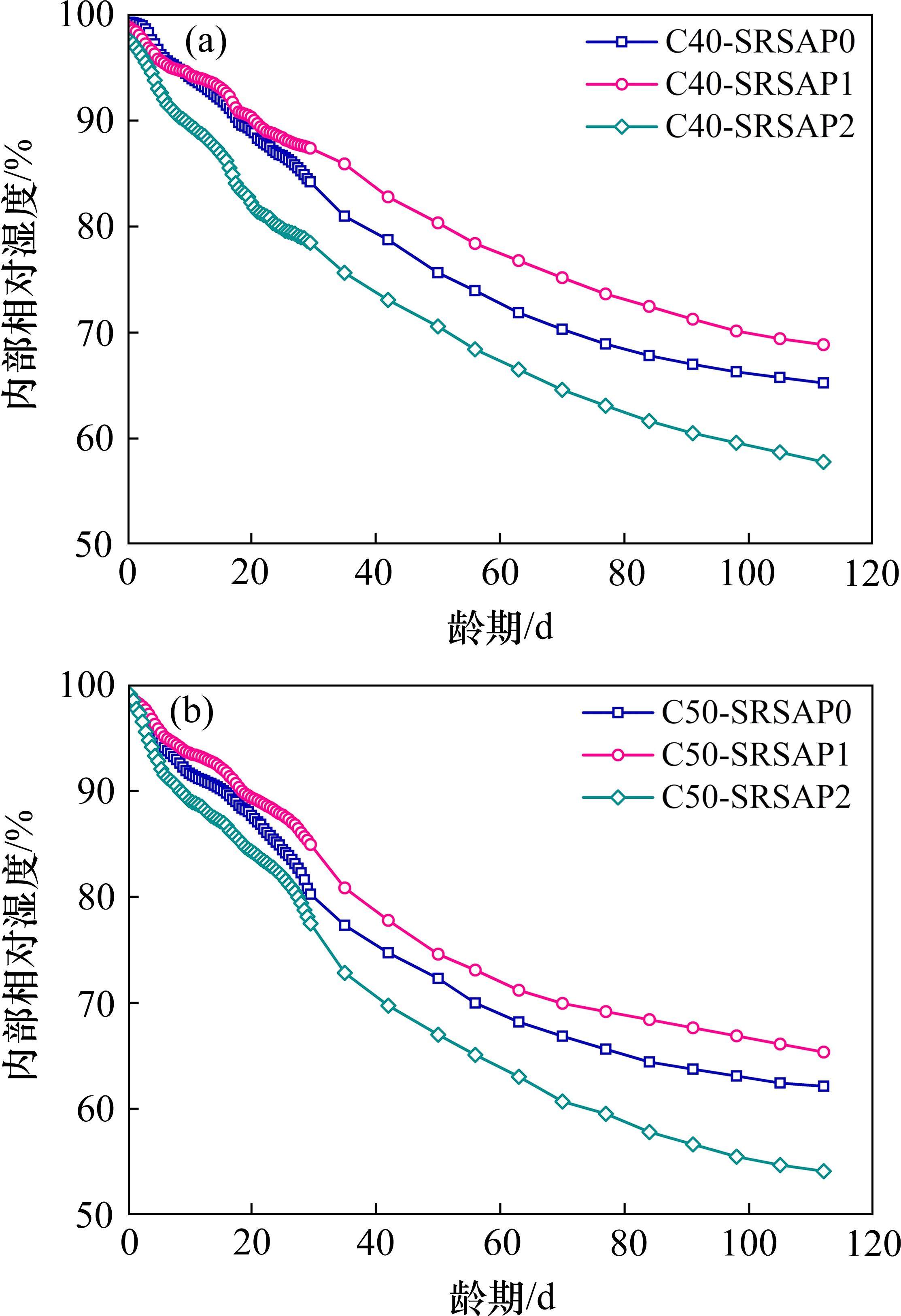

2.7 混凝土内部相对湿度

混凝土内部相对湿度随水胶比和SRSAP掺量的变化如图12所示。由图可知,混凝土内部相对湿度随龄期呈先快后慢的衰减规律。对C40组,当SRSAP掺量分别为0,1和2 kg/m3时,试件在112 d时的内部相对湿度分别衰减了34.28%、30.38%、40.84%;对于C50组,上述衰减率则分别 37.17%、33.87%和45.52%,这与SRSAP的释水作用对相对湿度衰减的延缓作用有关,这一结果也与前述2.6节中混凝土干燥收缩值随SRSAP掺量增加“先减小后增大”的变化规律一致。但SRSAP掺量过多时,其超强吸水效应直接降低混凝土内部湿度,同时SRSAP释水后留下大量孔洞,为内部水分散发增加了通道。由图12(a)和12(b)还可看出,在相同SRSAP掺量和龄期下,C50组混凝土内部相对湿度更低。这与低水胶比下相对湿度对水分变化的高敏感性有关。

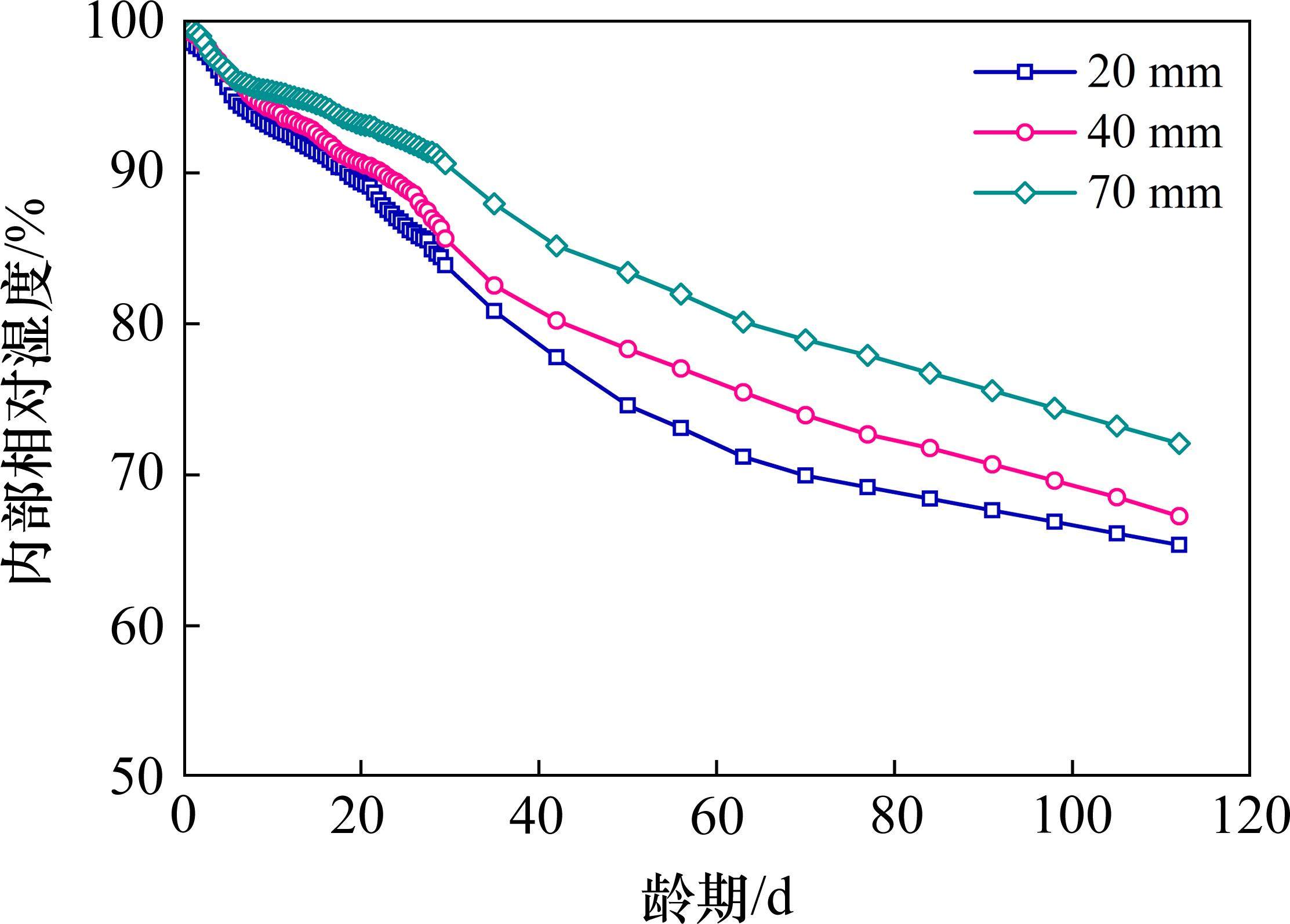

混凝土内部相对湿度随混凝土深度的变化如图13所示。随着测试深度的增加,混凝土内部相对湿度衰减越小,这是因为混凝土内部相对湿度的变化主要是水化反应的自收缩引起的相对湿度变化和内外水分扩散引起的相对湿度变化2部分组成。随着测试深度的增加,受内外水分扩散的影响较小,内部相对湿度更为稳定。

3 结论

1) 适量新型耐盐高吸水树脂(SRSAP)可改善混凝土工作性能,但掺量过大时则对工作性能不利;SRSAP的掺入对混凝土抗压强度和前期毛细吸水性能明显不利,但可改善混凝土后期强度发展。

2) SRSAP可起到较好的内养护效果,改善混凝土的氯离子扩散系数和海水浸泡180 d后的混凝土内部氯离子含量;SRSAP可减缓混凝土内部相对湿度降低速率和衰减程度,显著改善混凝土的早期干燥收缩,但对后期收缩值影响不大。

3) 综合混凝土工作性能、抗压强度、毛细吸水、抗氯离子渗透性、干燥收缩等性能,SRSAP在C40和C50强度等级混凝土中的推荐掺量为1 kg/m3。

李宁,申凯,赵禹涵等.掺新型耐盐高吸水树脂混凝土基本性能研究[J].铁道科学与工程学报,2024,21(11):4543-4554.

LI Ning,SHEN Kai,ZHAO Yuhan,et al.Fundamental properties of concrete with a new type of salt-resistant super absorbent polymer[J].Journal of Railway Science and Engineering,2024,21(11):4543-4554.