建筑结构在长期使用中存在开裂、老化、钢筋锈蚀等问题,导致其承载力下降,因此,对于现有结构的加固一直是热点问题。纤维编织网增强混凝土(Textile Reinforced Concrete, TRC)由纤维编织网和混凝土复合而成,有轻质、高强、高耐久性的优点,适合对现有结构进行加固[1-6]。纤维编织网由经纬向的纤维束组成,由于内部的纤维丝存在差异,纤维束的强度利用率不高,若要进一步增强TRC材料的力学性能,需要对纤维束做浸胶处理,利用胶体协同纤维丝受力。但如果采用环氧树脂浸渍纤维束,制作出的TRC耐高温性能差[7-11],因为环氧树脂在高温下会软化甚至分解,这会影响纤维束的拉伸性能[12]以及纤维-混凝土的黏结性能[13]。为了提升胶的耐高温性能,TRAN等[12]用无定型SiO2浸渍碳纤维束,发现由于无定型SiO2颗粒较大,胶体对纤维束的浸渍效果不如环氧树脂。樊文华等[14]分析得出无机胶预应力纤维带加固窄梁的端部界面应力高于有机胶。姜群政等[15-16]使用磷酸镁无机胶浸渍碳纤维布,试验结果表明浸渍该胶的碳纤维布在高温下的面内剪切强度高于环氧树脂胶,但高温下强度仍有较大幅度的下降。杜运兴等[17-18]在耐高温的钠水玻璃中掺入甲基硅酸钠提升其耐水性,该胶浸渍的碳纤维束的拉伸强度在高温下没有明显下降,但该胶的黏结性能仅能在水中维持数个小时,而浇筑初期的混凝土是潮湿且呈碱性的,该胶在这种环境中会失效,因此该胶浸渍的碳纤维不适合制作TRC材料。本文用耐高温的钠水玻璃和具有耐水/碱性的界面剂混合,研究不同配合比的胶体浸渍碳纤维束的拉伸强度、在水中和3%浓度NaOH溶液中浸泡1~4 d后的拉伸强度、在100 ℃和200 ℃高温下的拉伸强度。若要研制耐高温的TRC材料,基体可以选用耐高温的地聚物混凝土[19-20],并且目前有大量关于纤维编织网增强地聚物混凝土(Textile Reinforced Geopolymer Concrete, TRGC)的研究[21-23],证明了该种材料的可行性。为了确保浸胶碳纤维束能够在地聚物混凝土中使用,测试浸胶碳纤维束在地聚物净浆包裹下1 d后的拉伸强度。

1 试验概况

1.1 试验材料

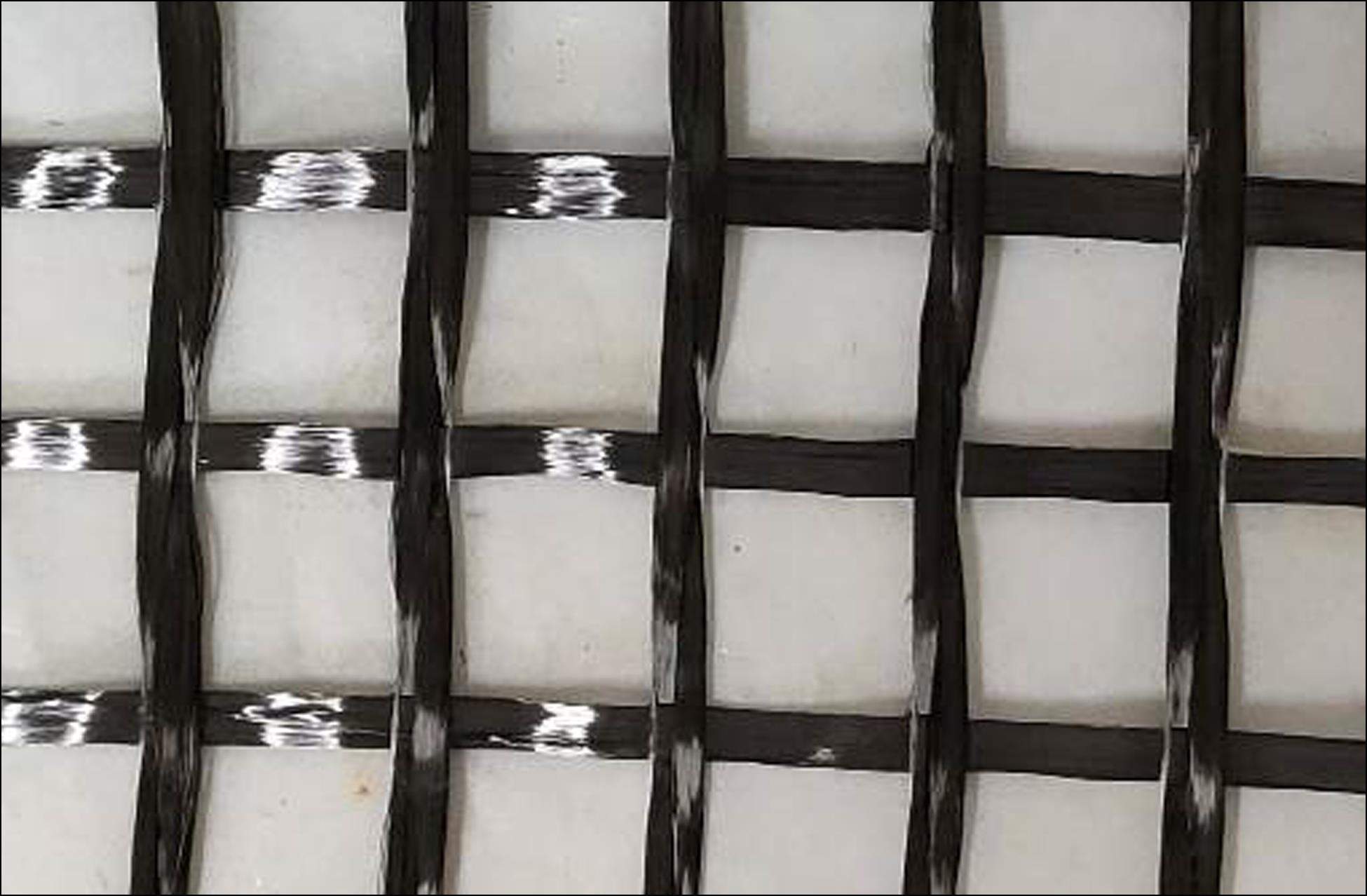

如图1所示,本文采用的碳纤维编织网产自江苏无锡宜兴市鸿德碳纤维制品有限公司,该碳纤维编织网中的网格尺寸为20 mm×20 mm,经纬向每束碳纤维含有12 000根纤维单丝(经向纤维有2束碳纤维)。厂家资料显示该碳纤维单丝的拉伸强度均值约为3 500 MPa,弹性模量均值约为240 GPa。采用的钠水玻璃产自江苏氿邦新材料科技有限公司,化学式为Na2O∙nSiO2,模数n为3.2(其中模数指水玻璃中SiO2与Na2O的比值)。根据文献[24],模数为2.8的钠水玻璃性能最好,故将模数调至2.8。采用的界面剂为水性界面剂,该界面剂在标准试验条件下养护14 d后的拉伸黏结强度不小于0.8 MPa;该界面剂在标准试验条件下养护7 d并浸水7 d后,拉伸黏结强度不小于0.7 MPa;该界面剂在标准试验条件下养护7 d并在(70±2 ℃)的烘箱中放置7 d后,拉伸黏结强度不小于0.7 MPa。

1.2 试件设计与制作

由于试验采用的环氧树脂胶(湖南固特邦土木发展技术有限公司提供的JN-C3P碳纤维浸渍粘贴胶)前期流动性强,硬化后强度高,在拉伸试验中不会被夹具夹碎,预试验表明该种方法制作的试件与不锈钢片作为加强片制作的试件的拉伸强度相同。因此,为了高效地制作试件,本文创新地采用环氧树脂作为碳纤维束端部的加强片,具体做法如下。

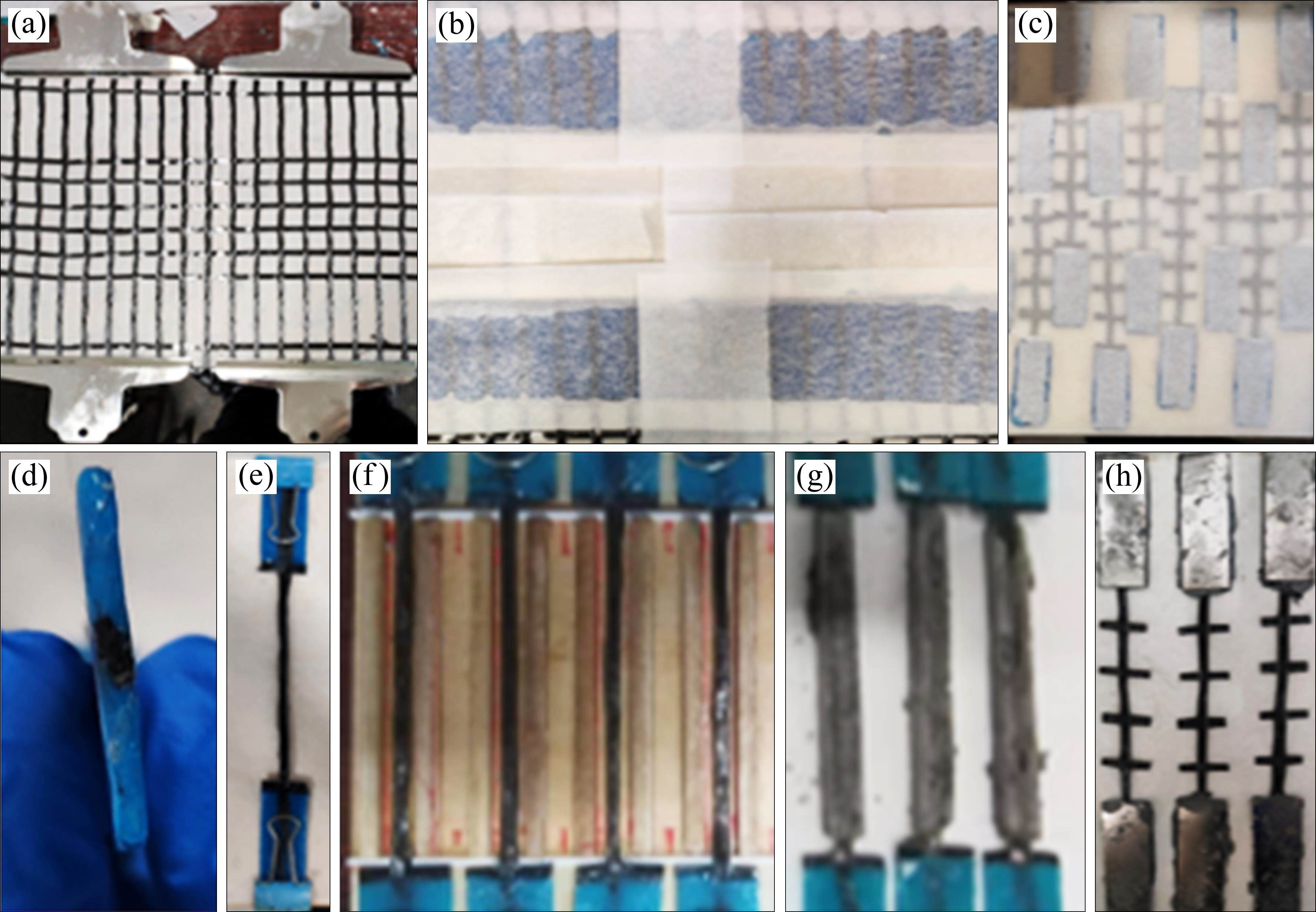

裁取整块碳纤维网,用山形夹将碳纤维网拉直并固定在平板上,如图2(a)所示;中间试验段碳纤维束(标距为100 mm)用1 mm厚的木板压住,去掉端部的纬向纤维;两侧各浇筑环氧树脂,并用木板压平,如图2(b)所示;10 h后,用剪刀将环氧树脂沿经向剪开(间隔20 mm),如图2(c)~2(d)所示;2 d后,环氧树脂完全硬化,将试件浸渍于目标胶体中(配合比如表1所示,再加入适量消泡剂后搅拌均匀),浸渍10 min,中途翻面一次,浸渍完成后将试件拉直并夹在木板上,如图2(e)所示;将试件放入高低温试验箱(温度设定为40 ℃)中养护2 d以上;将试件置于相应的环境中(水中、3%浓度NaOH溶液中、地聚物净浆中)浸泡相应的时间(1、2和4 d);将试件晾干后进行拉伸试验。每种工况设置6根碳纤维束试件。

| 试件编号 | ML∶MN | 浸水/d | 浸碱/d | G/d | 高温/℃ |

|---|---|---|---|---|---|

| WJ | — | 0/1/2/4 | 1/2/4 | — | — |

| NL0 | 0∶1 | 0/1 | — | 1 | — |

| NL0.1 | 0.1∶1 | 0/1 | 1 | — | — |

| NL0.3 | 0.3∶1 | 0/1/2/4 | 1/2/4 | — | — |

| NL0.5 | 0.5∶1 | 0/1/2/4 | 1/2/4 | 1 | — |

| NL0.75 | 0.75∶1 | 0/1/2/4 | 1/2/4 | 1 | — |

| NL1 | 1∶1 | 0/1/2/4 | 1/2/4 | 1 | 100/200 |

其中,水、NaOH溶液均置于铁盘中,而模拟地聚物净浆则采用图2(f)所示的模具,该模具中间段长度为100 mm,小木条的厚度为4 mm,2根小木条间距也为4 mm,在其中浇筑地聚物净浆,待地聚物固化后脱模,如图2(g)所示。本文的地聚物净浆配合比为矿渣∶粉煤灰∶片状NaOH∶钠水玻璃∶碳酸钠∶水=39.38∶9.87∶2.83∶12.63∶1.68∶12.83。

由于环氧树脂耐高温性能差,高温环境测试试件不能用环氧树脂制作,因此用耐高温铸工胶(家韵JCJS强力铸工胶)代替,由于该铸工胶非常黏稠,无法渗入碳纤维束内部,需要先对碳纤维进行浸渍和拉直处理,固化后用铸工胶和0.2 mm厚不锈钢片加固,如图2(h)所示。

1.3 加载方式和试验装置

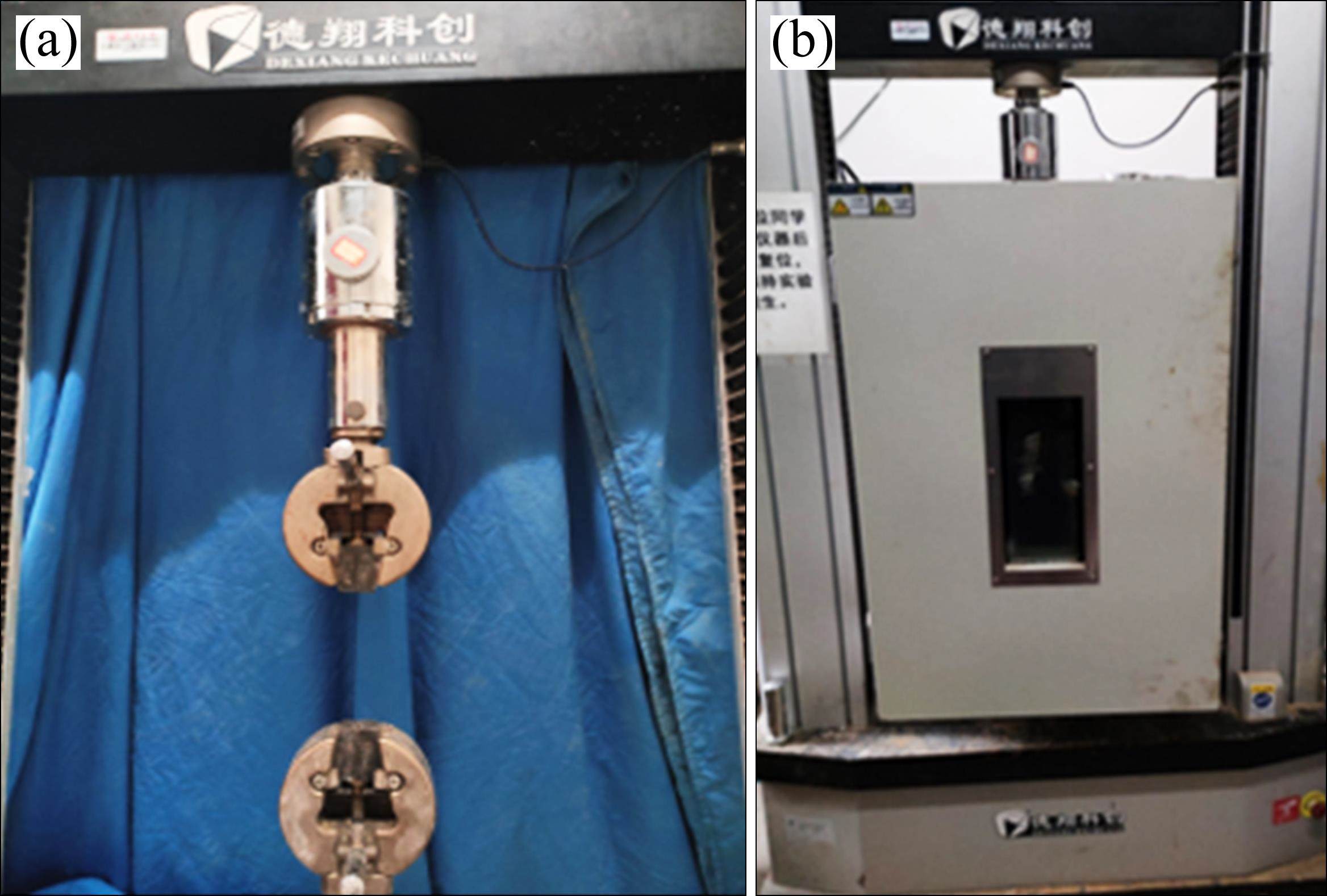

碳纤维束试件的轴向拉伸试验在万能试验机(图3(a))上进行。采用由位移控制的加载方式,加载速率为2 mm/min,试验数据采集频率为20 Hz。进行高温拉伸试验时,将高低温试验箱(图3(b))固定在万能试验机上,装夹试件后以10 ℃/min的速度升温至目标温度,持温1 h后进行拉伸试验。万能试验机和高低温试验箱都产自四川德翔科创仪器有限公司。

2 拉伸试验结果

2.1 破坏形态

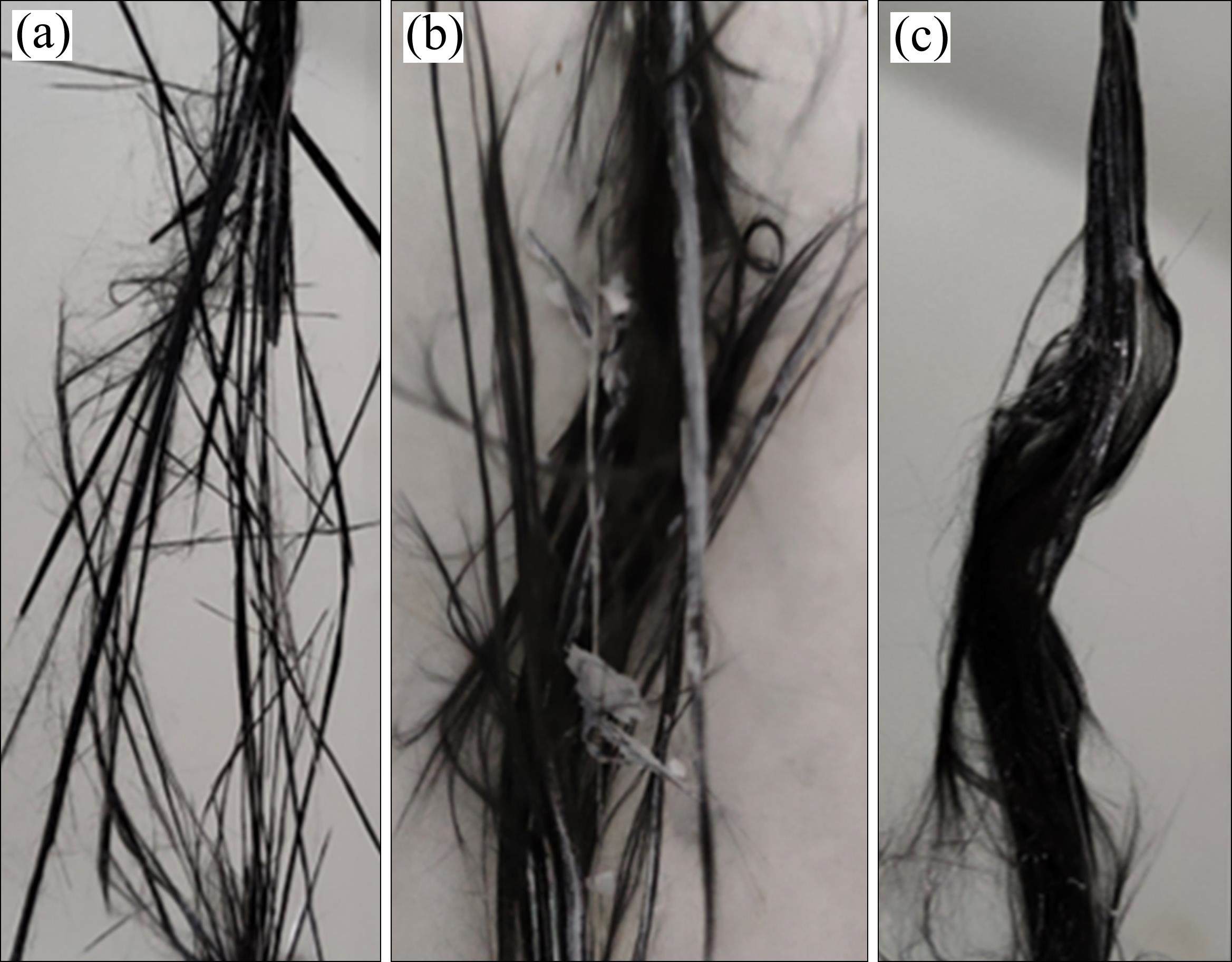

图4给出了本试验中常见的3种破坏模式:浸胶碳纤维束在拉伸达到极限强度后会伴随着一声巨响,纤维丝同时断裂并散开,碳纤维束呈爆炸式破坏,如图4(a)中NL1试件的拉伸破坏形态;未浸胶的纤维束达到极限强度后,部分纤维丝先断裂,随着拉伸试验的进行,断裂的纤维丝逐渐增多,最终全部断裂,纤维丝散开呈絮状,如图4(c)WJ试件的拉伸破坏形态;部分试件的拉伸破坏形态有上述2种破坏特点,部分纤维丝爆裂开,部分纤维丝呈絮状散开,如图4(b)NL0.1浸水/碱1 d后的拉伸破坏形态。

2.2 应力-应变曲线

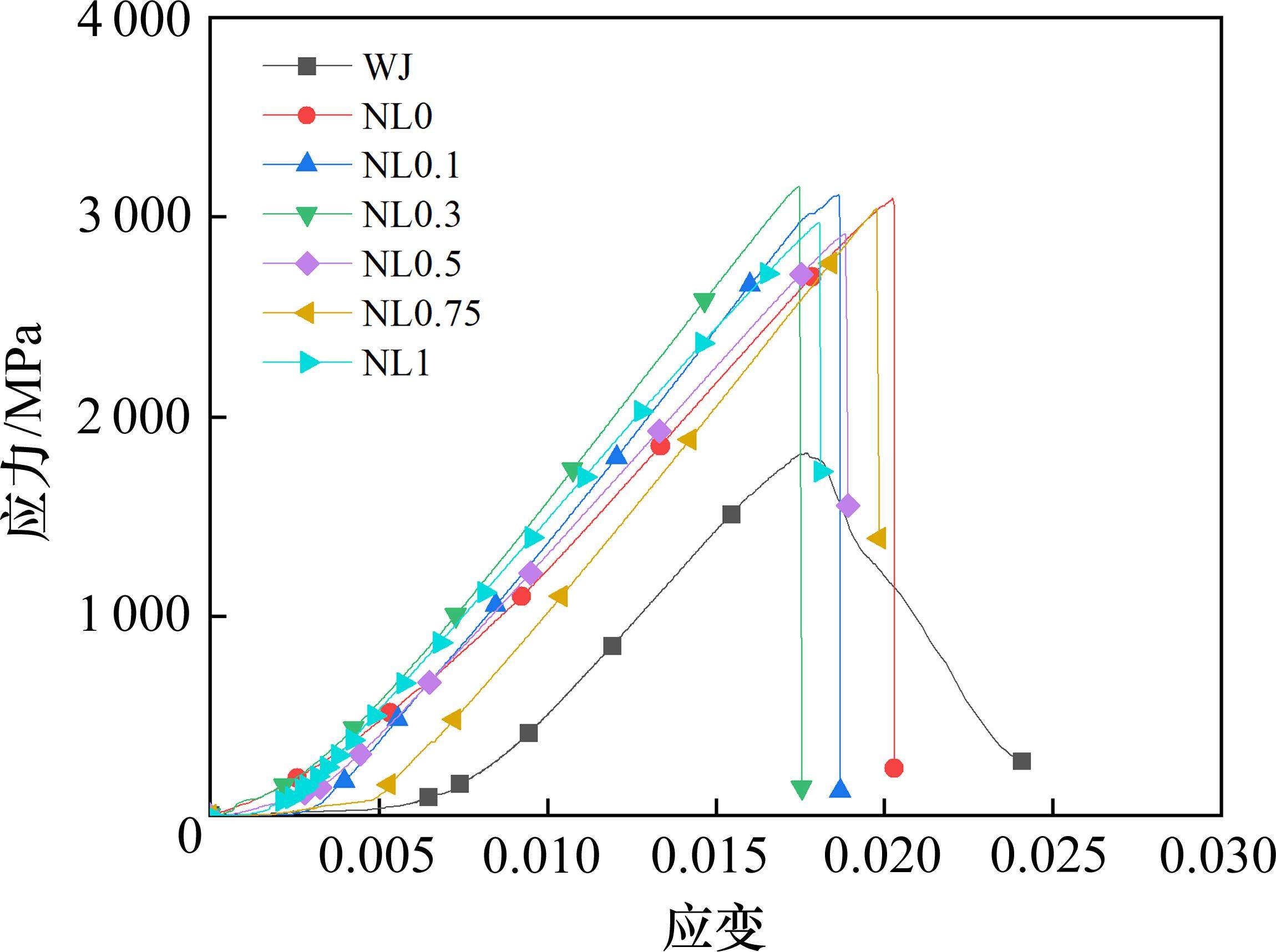

图5给出了本文所有工况试件室温环境下的平均拉伸应力-应变曲线(每组拉伸结果中取拉伸强度接近均值的一条应力-应变曲线)。图中可以看出,所有应力-应变曲线都有3个阶段:第1阶段,曲线由水平逐渐转向倾斜,拉伸刚度逐渐增大,浸胶碳纤维束在这一阶段的刚度增长比未浸胶碳纤维束更快,这是由于胶体协同纤维丝受力的作用;第2阶段,曲线以一个固定的斜率逐渐上升,所有的碳纤维束在这一阶段斜率近似相同;第3阶段为下降段,浸胶碳纤维束破坏后应力直线下降,呈脆性破坏。未浸胶碳纤维束达到极限强度后应力逐渐下降,直至试件完全失效。

2.3 不同配合比的高性能胶的影响

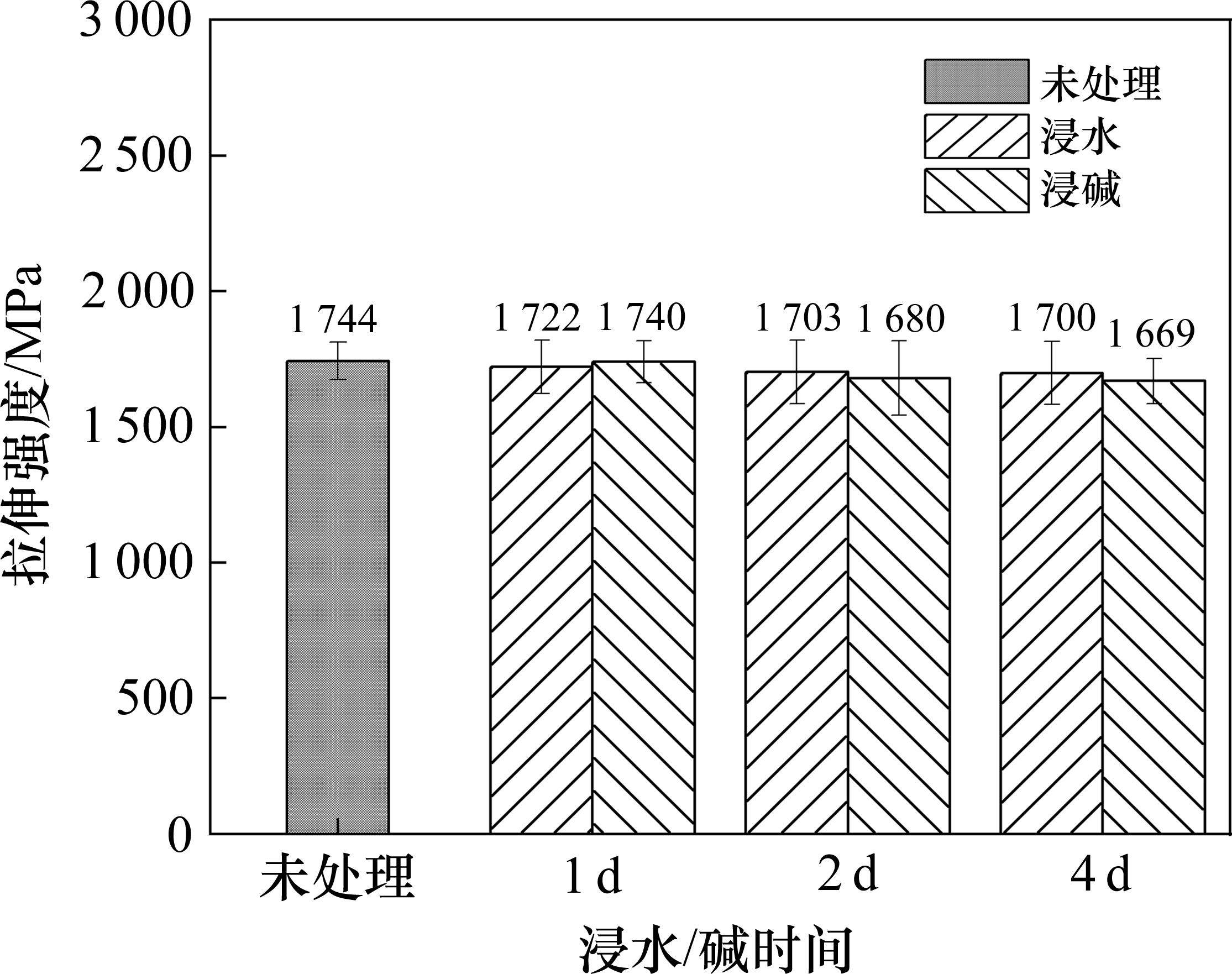

图6给出了未浸渍胶体的碳纤维束拉伸强度及其浸水/碱1、2和4 d后的拉伸强度。从图6的结果可以看出,未浸渍胶体的碳纤维束拉伸强度为(1744±70) MPa,其结果远低于碳纤维丝的拉伸强度均值(3 500 MPa)。浸水1、2和4 d后强度分别下降了1.2%、2.4%、2.5%,浸碱1、2和4 d后强度分别下降了0.2%、3.7%、4.3%,说明碳纤维在浸水泡碱后强度没有明显下降,碳纤维材料的耐水、耐碱性很好。

对仅浸渍钠水玻璃的NL0试件进行拉伸试验,其拉伸强度为(3007±263) MPa,相较未浸渍胶体的碳纤维束的拉伸强度有大幅度提升(72.4%),但该组试件在浸水1 d后强度降为(1754±112) MPa,与未浸胶的碳纤维束拉伸强度几乎相等,这是因为浸水1 d后钠水玻璃胶体完全溶解,说明钠水玻璃的耐水性差。

本文采用的界面剂是水性材料,可以与钠水玻璃相融合,并且该界面剂具有良好的耐水、耐碱性能。基于以上优势,可将该界面剂与水玻璃混合使用以增强钠水玻璃的耐水、耐碱性。现研究界面剂与钠水玻璃质量比对浸胶碳纤维束拉伸强度的影响。

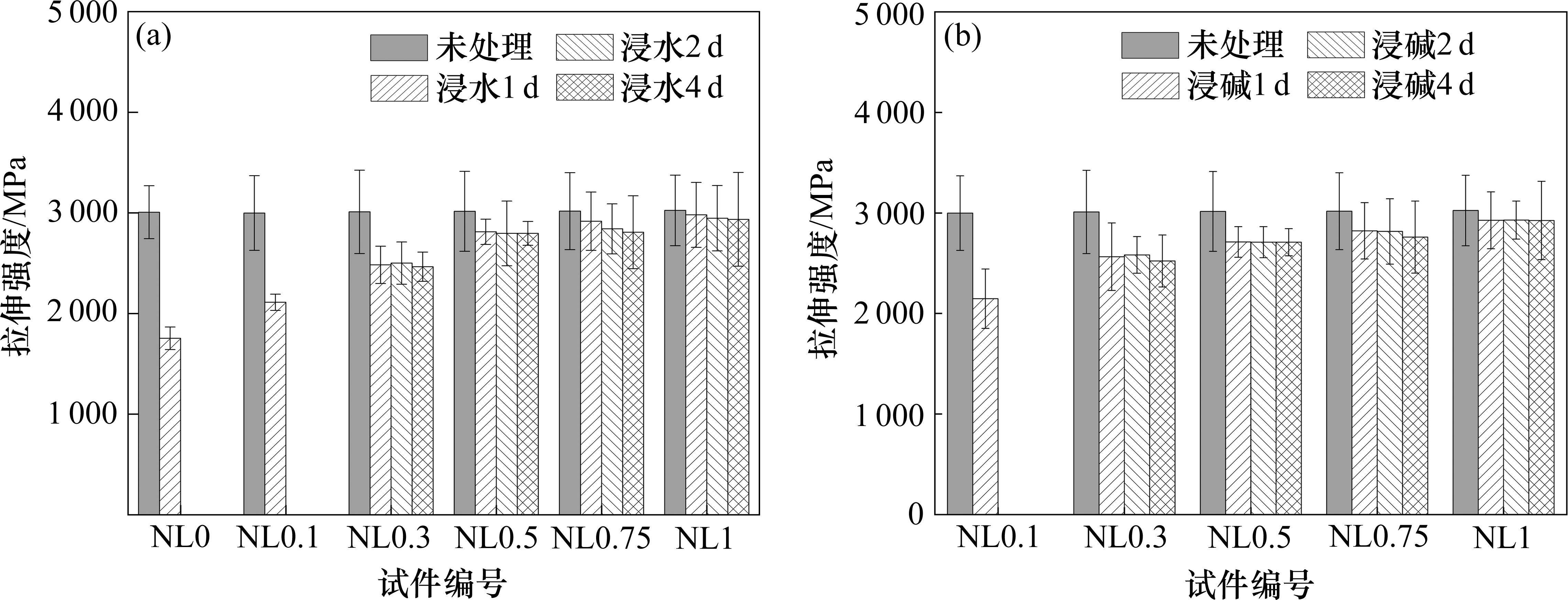

图7给出了界面剂与钠水玻璃质量比不同的胶体浸渍碳纤维束后的拉伸强度,及其浸水/碱1、2和4 d后的拉伸强度。图7中所有工况的数值整理在表2中,浸水、浸碱后试件拉伸强度下降幅度整理在表3中。其中值得注意的是,这6组试件的拉伸强度分别为(3 007±263)、(2 998±371)、(3 010±414)、(3 016±397)、(3 017±382)、(3 024±350) MPa,数值非常接近,说明胶体中界面剂掺量对浸胶碳纤维束的拉伸强度没有影响。NL0.3、NL0.5、NL0.75、NL1这4组试件浸水/碱2 d、4 d后的拉伸强度与浸水/碱1 d后的拉伸强度非常接近,说明该胶抵抗长期水、碱侵蚀能力强。

| 试件编号 | 未处理 | 浸水1 d | 浸水2 d | 浸水4 d | 浸碱1 d | 浸碱2 d | 浸碱4 d |

|---|---|---|---|---|---|---|---|

| NL0 | 3 007±263 | 1 754±112 | — | — | — | — | — |

| NL0.1 | 2 998±371 | 2 112±81 | — | — | 2 147±296 | — | — |

| NL0.3 | 3 010±414 | 2 484±185 | 2 501±210 | 2 465±145 | 2 565±336 | 2 583±182 | 2 523±259 |

| NL0.5 | 3 016±397 | 2 812±125 | 2 796±322 | 2 796±118 | 2 712±152 | 2 710±155 | 2 709±135 |

| NL0.75 | 3 017±382 | 2 917±290 | 2 841±249 | 2 808±362 | 2 822±280 | 2 816±325 | 2 760±358 |

| NL1 | 3 024±350 | 2 980±323 | 2 947±325 | 2 936±465 | 2 927±282 | 2 929±189 | 2 925±389 |

| 试件编号 | 未处理/MPa | 浸水1 d/% | 浸水2 d/% | 浸水4 d/% | 浸碱1 d/% | 浸碱2 d/% | 浸碱4 d/% |

|---|---|---|---|---|---|---|---|

| NL0 | 3 007±263 | -41.7 | — | — | — | — | — |

| NL0.1 | 2 998±371 | -29.6 | — | — | -28.5 | — | — |

| NL0.3 | 3 010±414 | -17.5 | -16.9 | -18.1 | -14.8 | -14.2 | -16.2 |

| NL0.5 | 3 016±397 | -6.8 | -7.3 | -7.3 | -10.1 | -10.1 | -10.2 |

| NL0.75 | 3 017±382 | -3.3 | -5.8 | -6.9 | -6.5 | -6.7 | -8.5 |

| NL1 | 3 024±350 | -1.5 | -2.6 | -2.9 | -3.2 | -3.2 | -3.3 |

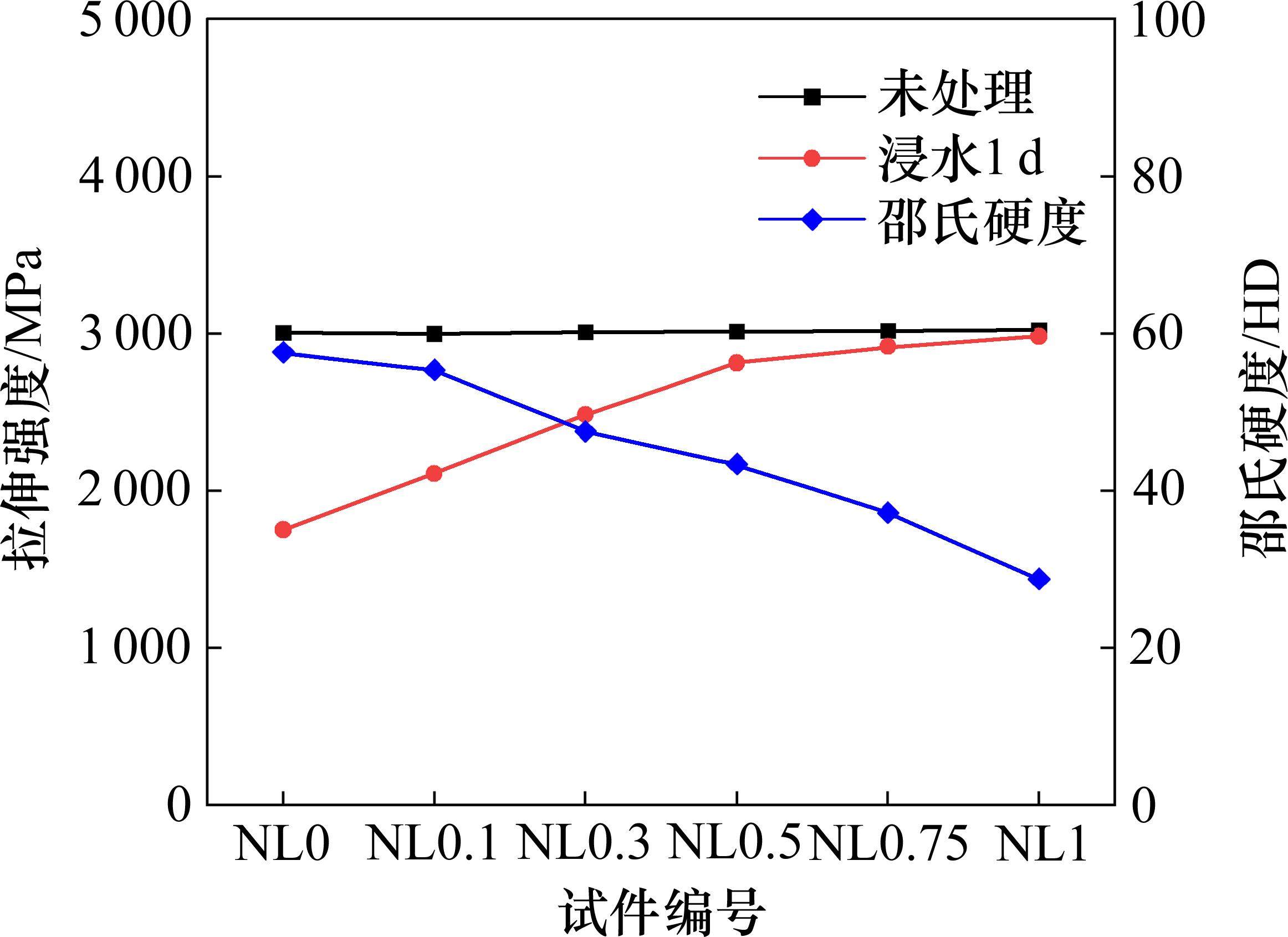

为了方便研究界面剂掺量的影响,图8对比了各组试件拉伸强度均值、浸水1 d后的拉伸强度均值以及胶体的邵氏硬度。从图中可以得出,随着界面剂掺量的增加,胶体的耐水/碱性逐渐增强,当界面剂与钠水玻璃质量比不小于0.5时,胶体耐水性较好,其中,NL0.5试件浸水1 d后拉伸强度仅下降6.8%,NL0.75试件浸水1 d后拉伸强度仅下降3.3%,NL1试件浸水1 d后的拉伸强度仅下降1.5%。但随着界面剂掺量的增大,胶体的硬度下降,浸胶碳纤维束会更容易弯折。由于再增大胶体中界面剂掺量改变不了浸胶碳纤维束的拉伸强度,并且综合耐水性、硬度、经济性考虑,界面剂最佳掺量为钠水玻璃质量的0.5~1倍。

2.4 地聚物及高温环境对浸胶碳纤维束拉伸性能的影响

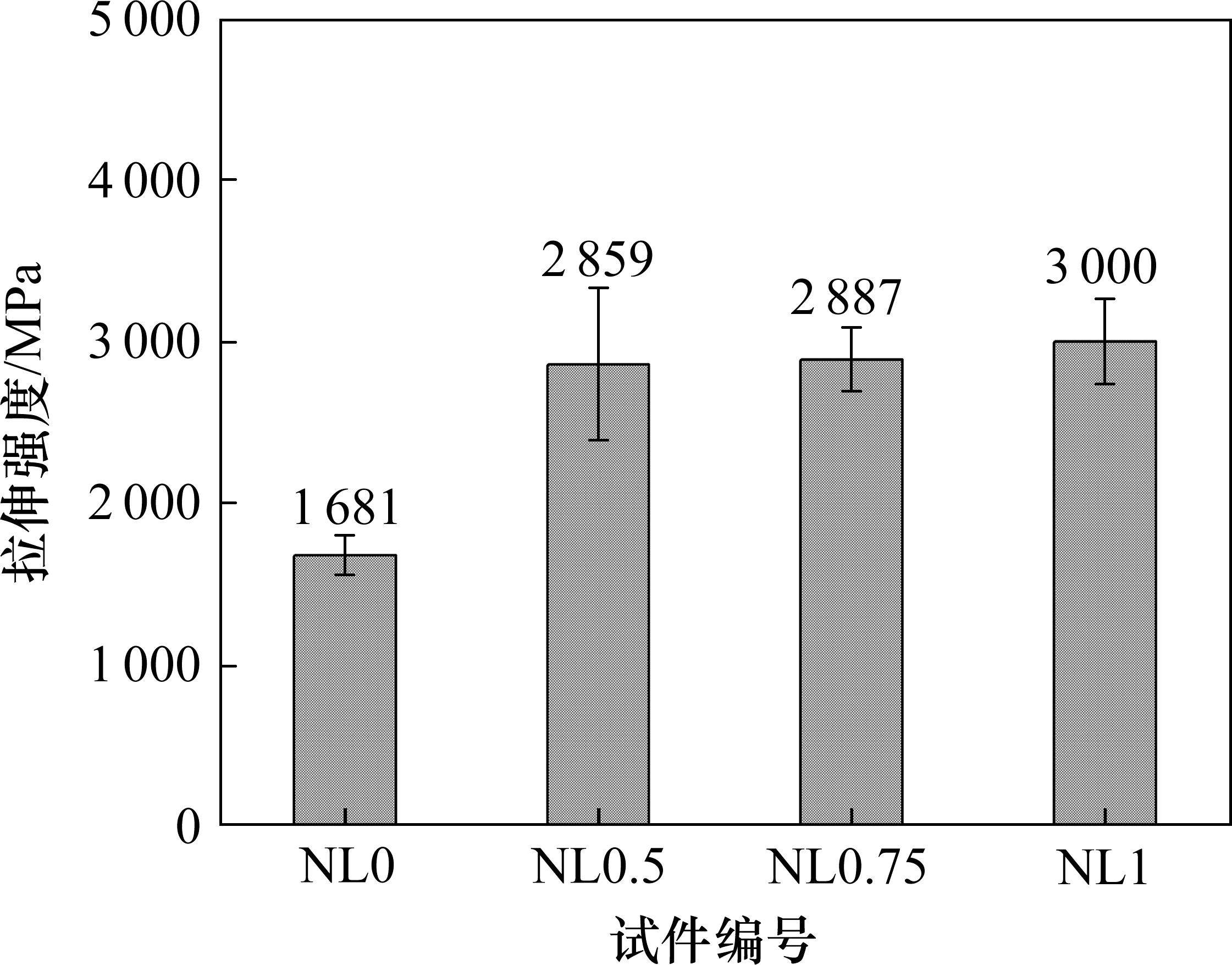

为模拟碳纤维束的实际工作环境,将碳纤维束置于地聚物净浆中。图9给出了NL0、NL0.5、NL0.75和NL1在地聚物净浆中1 d后的拉伸强度。浸渍钠水玻璃的碳纤维束在地聚物净浆中的拉伸强度为(1 681±121) MPa,下降了44.1%;NL0.5试件在地聚物净浆中的拉伸强度为(2 859±471) MPa,下降了5.2%;NL0.75试件在地聚物净浆中的拉伸强度为(2 887±198) MPa,下降了4.3%;NL1试件在地聚物净浆中的拉伸强度为(3 000±269) MPa,下降了0.8%。结果表明,耐水性差的钠水玻璃无法在地聚物净浆中保持其黏结性能,而NL0.5、NL0.75、NL1试件的拉伸强度受地聚物净浆的影响很小,说明用本文方法制作的碳纤维织物可用于制作TRGC。

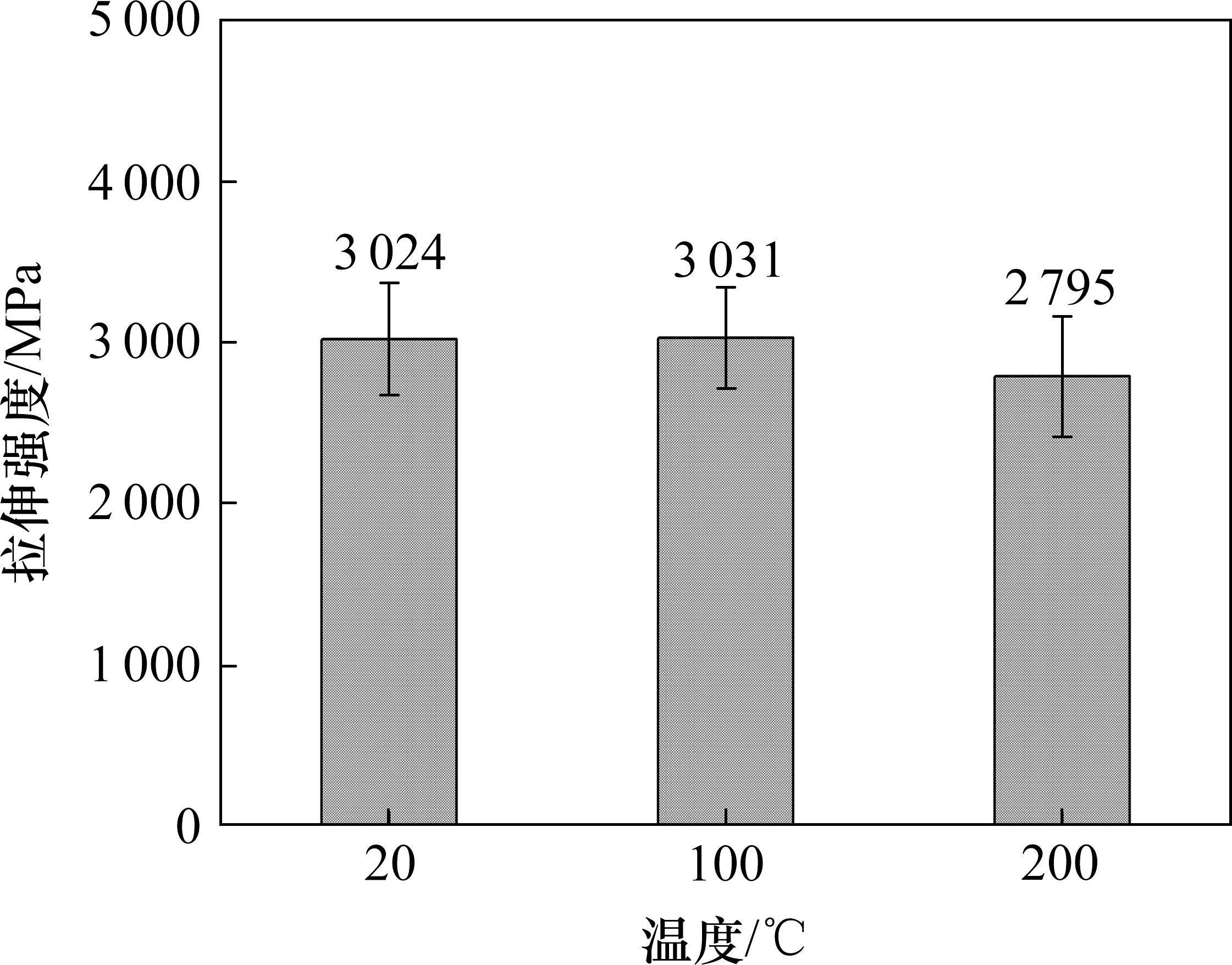

钠水玻璃的耐高温性能好,而界面剂的耐高温性能差(在100 ℃以上会软化)。为了测试本文研制的高性能胶的耐高温性能,测试界面剂掺量最大的NL1组试件在20、100、200 ℃下的拉伸强度,其拉伸强度均值如图10所示。从图中可以看出,当温度升高至100 ℃时,拉伸强度与常温下相同;当温度升高到200 ℃时,NL1拉伸强度下降了7%。而杜运兴等[17-18]的研究表明,浸渍环氧树脂的碳纤维束在50 ℃下拉伸强度下降了26.3%,对比可得本文研制的高性能胶的耐高温性能比环氧树脂好。

3 高性能胶的微观结构及机理分析

钠水玻璃在水溶液中通过水解、与空气中二氧化碳反应生成硅酸,随着水分的流失,水玻璃先凝胶化后固化成膜。钠水玻璃固化成膜机理的反应式如下:

固化后的涂膜以Si-O-Si为主体构成网状结构,亲水性的Na+离子及OH-离子游离于其中,当涂膜再次接触水分,亲水性较强的Na+离子会吸水进而侵蚀基体,导致硅氧键断裂,最终溶解。图11(a)给出了NL0试件浸水1 d后的照片,NL0试件浸水1 d后涂膜完全溶解,表观与未浸胶的碳纤维束相同,说明钠水玻璃耐水性差,这也表明钠水玻璃并没有与碳纤维发生化学反应。

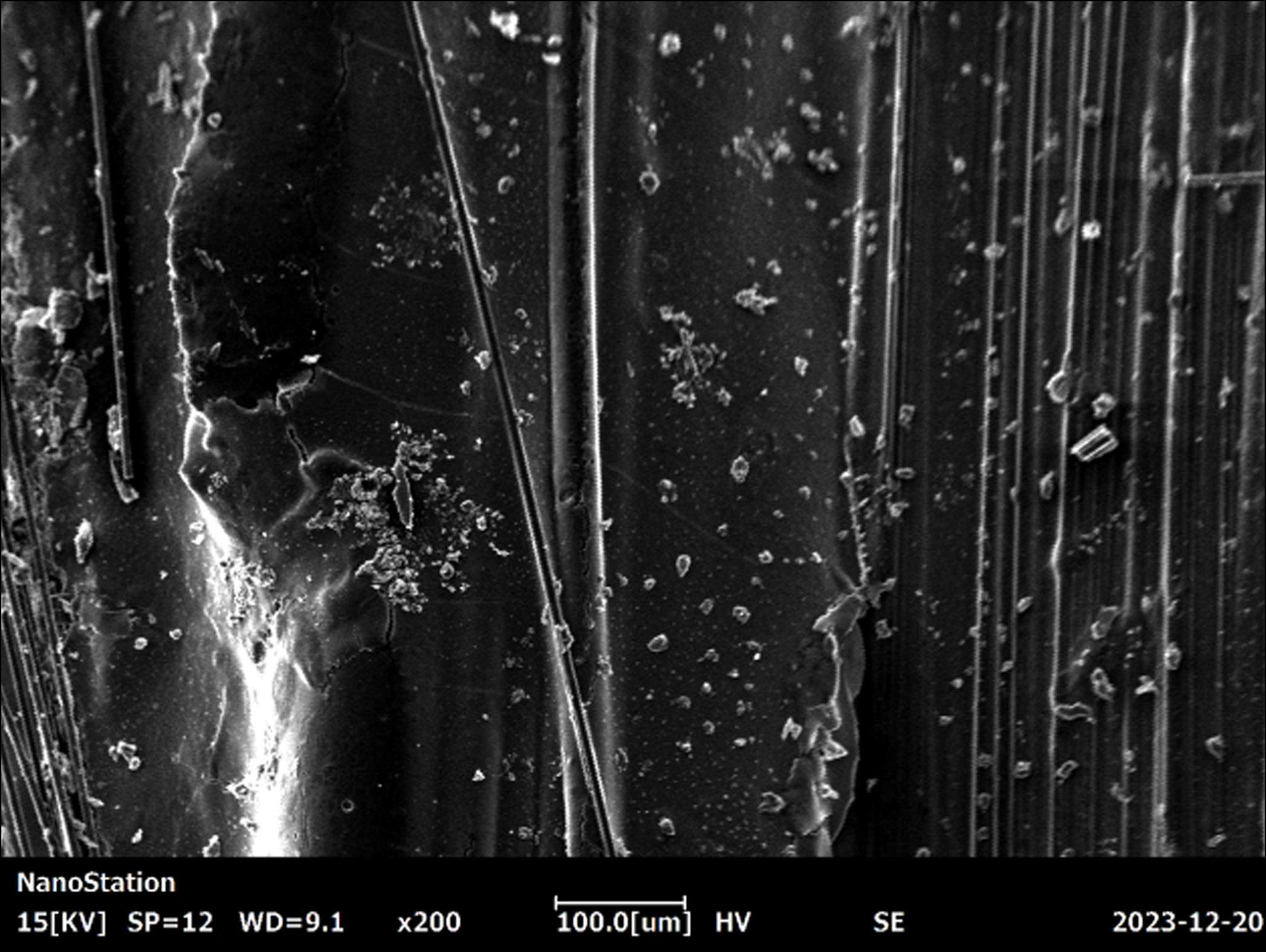

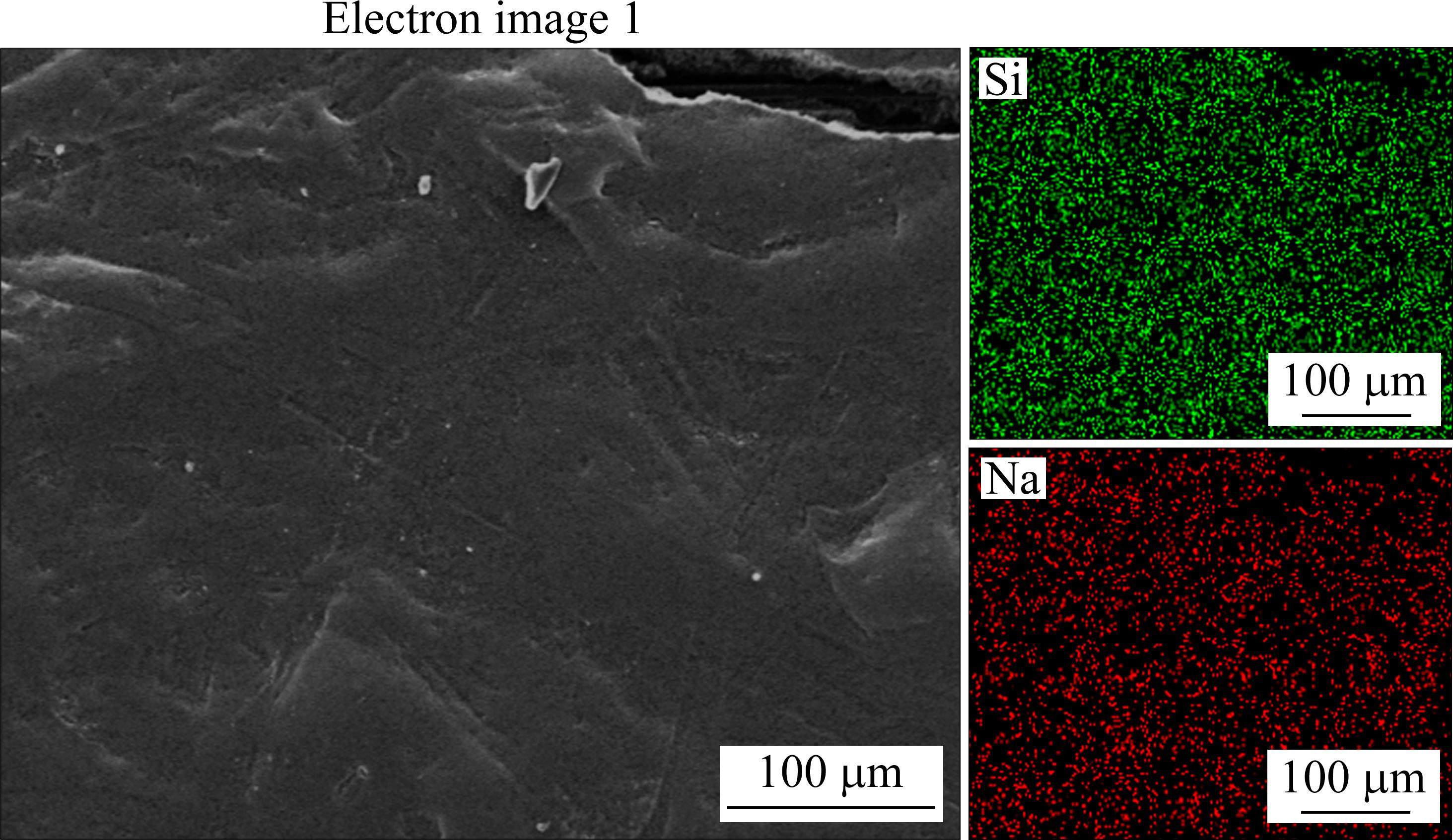

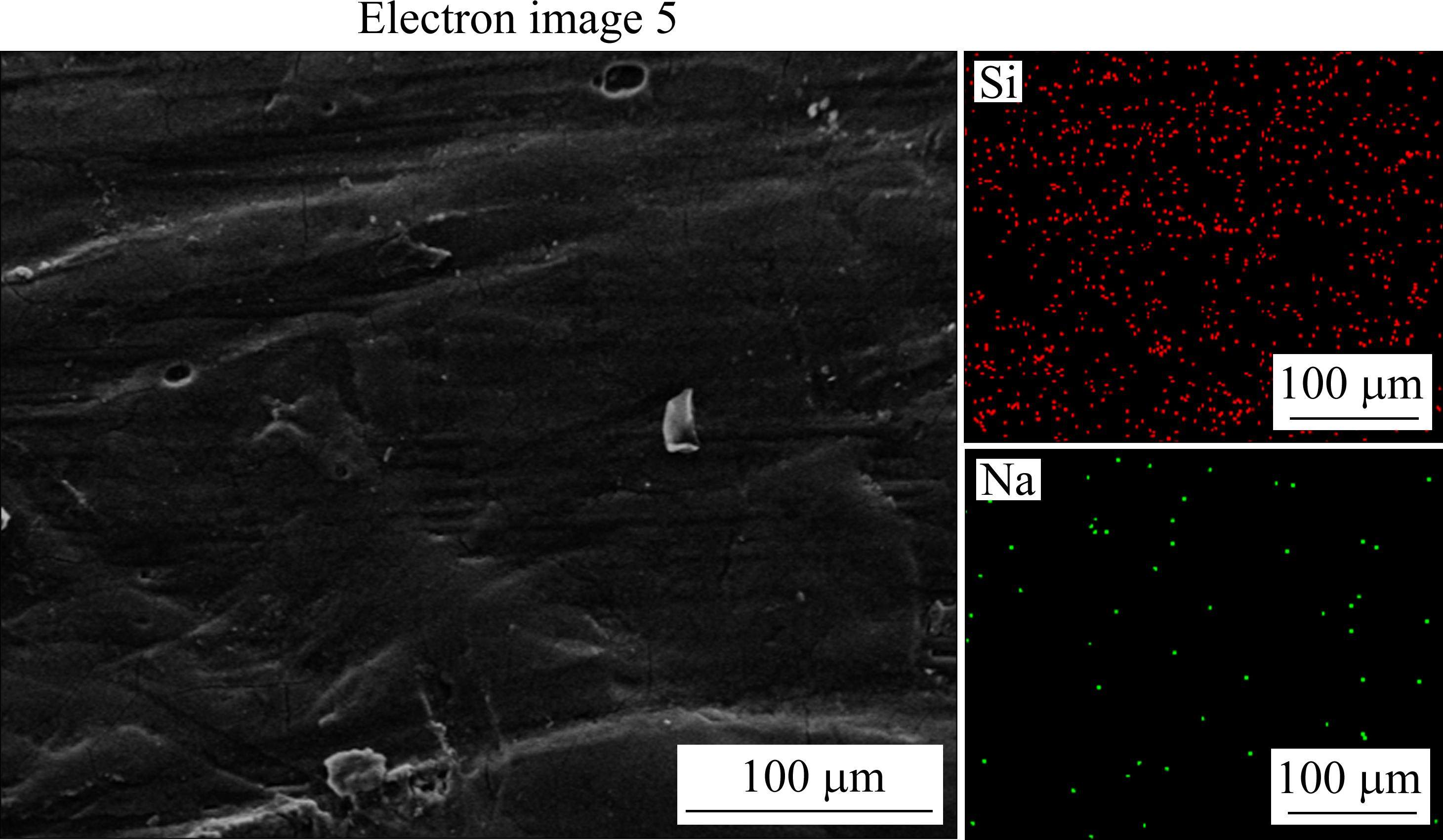

硅氧键的脆性较大、易开裂,在钠水玻璃中掺入界面剂并固化成膜后,弹性、耐水的界面剂分布于Si-O-Si无机涂层间隙中,起到桥接作用,增强了涂膜的韧性、耐水性、黏结性能。NL0.1与NL0.3试件表面的涂膜在浸水后不会溶解,但试件会出现软化的现象,NL0.5、NL0.75、NL1试件表面的涂膜在浸水后不会溶解,试件也不会软化,NL1试件浸水后如图11(b)所示。碳纤维束浸渍该高性能胶并固化后,形成如图12所示结构。从图12可以得出,该胶体的成膜性好,表面并未观察到孔洞等缺陷。测试NL1试件表面的元素,如图13所示,钠水玻璃主要由Na、Si、O、H元素组成,界面剂主要由C、O、H元素组成,但由于能谱仪对原子质量小的元素探测精度有限,其表面探测结果主要为Si、Na元素和少量C、O元素(探测到的量较少,图中未给出)。浸水后的NL1试件表面元素如图14所示,此时涂膜中亲水性强的Na元素的数量已经非常稀少,但依然能检测到大量Si元素,说明由于界面剂的桥接作用,Na+吸水后未能进一步侵蚀涂膜。通过NL0与NL1试件的对比可以得出该高性能胶耐水性好。

4 结论

1) 相比未浸胶碳纤维束,浸渍高性能胶的碳纤维束拉伸强度显著提升(约72.4%),说明胶体可以协同纤维丝受力,但胶体中界面剂掺量并不影响浸胶碳纤维束的拉伸强度。

2) 钠水玻璃固化成膜后耐水性差,在水中会溶解,在钠水玻璃中掺入界面剂能够改善胶体的耐水性。随着界面剂掺量的增加,胶体的耐水/碱性逐渐增强,但胶体硬度逐渐下降,界面剂最佳掺量为钠水玻璃质量的0.5~1倍。当界面剂与钠水玻璃质量比为0.5时,浸胶碳纤维束浸水1 d后拉伸强度仅下降6.8%;当界面剂与钠水玻璃质量比为1时,浸胶碳纤维束浸水1 d后拉伸强度仅下降1.5%。

3) 浸渍钠水玻璃的碳纤维束无法在地聚物净浆中保持其拉伸性能,但在钠水玻璃中掺入其质量0.5~1倍的界面剂可以解决这个问题。当界面剂与钠水玻璃质量比为0.5时,浸胶碳纤维束在地聚物净浆中的拉伸强度仅下降5.2%;当界面剂与钠水玻璃质量比为1时,浸胶碳纤维束在地聚物净浆中的拉伸强度仅下降0.8%。

4) 当相同质量的界面剂和钠水玻璃混合使用时,该胶体的耐高温性能好,浸渍该种胶体的碳纤维束在100 ℃下拉伸强度未受影响,在200 ℃下拉伸强度仅下降7%。

Experimental and analytical analysis of the effect of fibre treatment on the thermomechanical behaviour of continuous carbon textile subjected to simultaneous elevated temperature and uniaxial tensile loadings

[J]. Construction and Building Materials, 2018, 183: 32-45.杜运兴,董诚宇,付争强等.高性能胶浸渍碳纤维束的拉伸性能研究[J].铁道科学与工程学报,2024,21(11):4677-4686.

DU Yunxing,DONG Chengyu,FU Zhengqiang,et al.Tensile properties of high-performance adhesive impregnated carbon fiber bundles[J].Journal of Railway Science and Engineering,2024,21(11):4677-4686.