同步注浆作业是以控制地层沉降、保证管片稳固、协助管片受力、提升隧道抗渗性等为目的而采取的施工技术[1-3]。根据注浆材料性能,可将同步注浆材料分为单液浆和双液浆两大类。其中国内盾构隧道工程大多采用单液浆进行同步注浆,然而单液浆胶凝时间普遍较长,给管片上浮、错台等问题创造了条件,在富水地区更会出现浆液被稀释、注浆不饱满,甚至长时间不胶凝而引发地表大规模沉降等问题[4-6]。基于此,水泥-水玻璃双液浆因超短的胶凝时间、较高的早期强度,可用于管片上浮控制、地层沉降控制等方面[7-8]被众多学者和从业工作者所关注。水泥-水玻璃双液浆是通过A液和B液按一定体积比混合形成浆液,其中A液一般由水泥、膨润土、稳定剂组成的水泥基净浆,B液一般为水玻璃溶液。对于此种浆液,相关研究主要集中在水泥-水玻璃反应原理、双液浆材料改性、双液注浆扩散及上浮控制等3个方面。针对水泥-水玻璃反应原理,目前普遍认为水玻璃与净浆中氢氧化钙反应生成C-S-H凝胶和氢氧化钠,该化学反应十分快速且生成的C-S-H凝胶体具有一定强度[9-11],从而使得浆液胶凝时间缩短,早期强度增加。基于此,有关水泥-水玻璃双液浆反应特性的相关研究逐步开展起来。贾毅等[12]通过控制变量法对不同配合比条件下凝胶时间、弹性模量、抗压强度等指标的变化规律开展研究。LIN等[13]掺入硫铝酸盐水泥和矿渣粉对水泥-水玻璃双液注浆材料抵抗流水作用的综合性能进行改良。夏冲等[14]引入粉煤灰、改性水玻璃对传统水泥-水玻璃注浆材料物理力学性能进行优化,通过现场试验对改性双液灌浆材料应用效果进行验证。李元凯等[15]通过正交试验确定了一种中盾注浆的新型填充双液浆,并利用模型试验评估了浆液对盾壳的摩阻效果。在双液浆扩散、上浮控制方面,李术才等[16]对不同水灰比和体积比的双液浆黏度时变特性进行测试,结果表明水泥-水玻璃材料黏度时变性符合幂指函数形式且存在低黏度期。ZHU等[17]探讨了水泥-水玻璃双液浆黏度、胶凝特性随温度的变化特性,为高温环境下水泥-水玻璃注浆理论提供参考。李文广等[18]通过COMSOL有限元软件对盾构隧道双液壁后注浆的扩散过程进行数值模拟,给出了壁后注浆过程浆液速度场和压力场的演化规律;贾少东等[19]引入迂曲度来表征浆液流线的曲折效应,假定双液浆为具有黏度时空效应的宾汉姆流体,推导浆液扩散半径计算公式,并结合工程案例试验验证理论计算的有效性。朱定桂等[20]利用FLAC3D模拟了盾构施工全过程,在采取使用水泥水玻璃速凝浆液与管片堆载等措施后,得到的管片最大上浮量与错台量相比不采取措施降低了33.50%。综上所述,水泥-水玻璃双液注浆材料已经在国内盾构隧道同步注浆领域中有所应用,因其快凝特性也明显利于地层沉降和管片上浮错台的控制。然而,在实际工程的应用中,水泥-水玻璃双液浆的快凝特性也给施工带来了诸多不便,包括双液注浆材料性能的调控、频繁堵管、止浆板和盾尾刷被浆液包裹、侵蚀等问题,长时间侵蚀容易造成盾尾刷脱落而引发盾尾泄露、涌水涌沙、地面大规模沉降甚至坍塌等灾难性事故。目前相关研究很少提及这些问题,也未能形成较为完善的施工控制措施或规范。基于此,本文依托于北京东六环改造工程,通过正交试验探明水泥-水玻璃双液浆中各项基础材料的作用及其对物理力学性能的影响规律,结合地层环境和施工需求提出一种富水砂层盾构隧道同步双液注浆配比。随后开展管路适应性试验验证经由管路注出水泥-水玻璃双液浆流动性、胶凝特性、抗压强度。进一步基于工程实践验证了双液浆的应用效果,总结双液注浆施工重要注意事项和控制措施,为实际工程水泥-水玻璃双液注浆材料与注浆技术的优化和应用提供重要的参考和借鉴。

1 工程概况

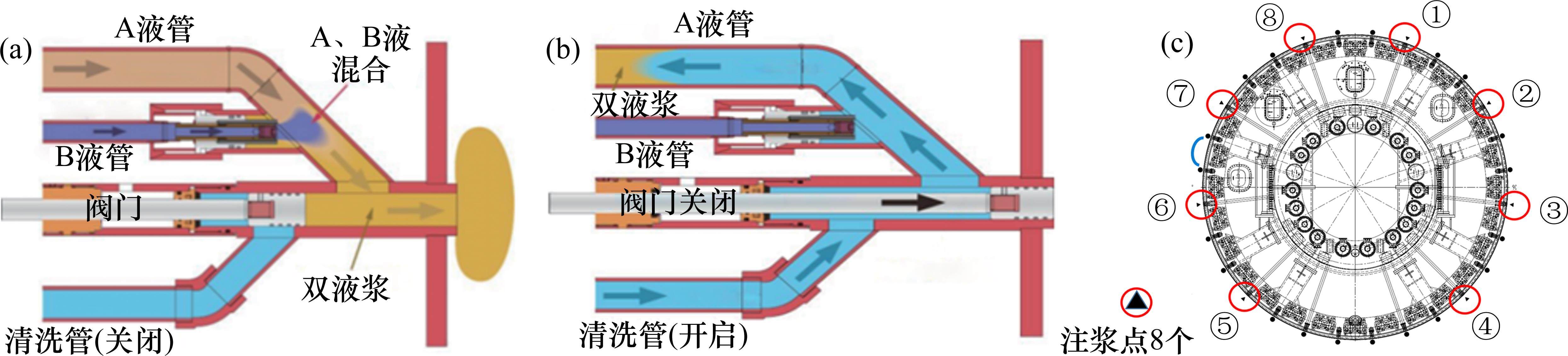

北京东六环改造工程起于京哈高速以南约2 km处,北至潞苑北大街,路线全长16 km,其中盾构段长7.4 km。区间盾构机长距离穿越高致密砂层,少部分粉质黏土,覆土埋深约10~59 m,平均覆土深20 m,最大纵坡3%。据长期水位观测,地表以下9.0~10.0 m进入潜水层,近3~5年平均水位标高为15.0 m。由于该隧道开挖直径为16.01 m、管片外径15.4 m,属大直径盾构隧道,施工期管片上浮问题不可忽视。因此,为抑制管片上浮,实际工程选择水泥-水玻璃双液浆进行同步注浆,后续开展室内试验和双液浆管路适应性试验与北京东六环改造工程所使用的同步注浆材料一致。其双液注浆管路如图1(a)和1(b)所示,拥有“正常注浆”和“管路清洗”2个状态,可以进行手动切换。盾构机上共布置8套双液注浆管路,如图1(c)所示。

2 水泥-水玻璃双液注浆材料室内试验

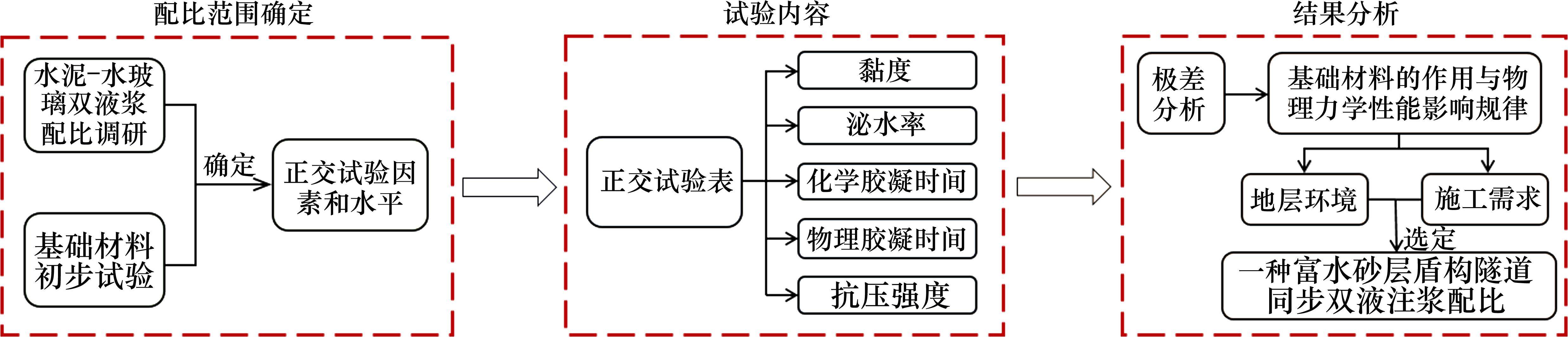

水泥-水玻璃双液注浆材料试验配比范围经由调研和初步试验确定,随后通过正交试验探明基础材料的作用及其对物理力学性能的影响规律,最后结合实际工程地层环境和施工需求提出一种富水砂层盾构隧道同步双液注浆配比,试验流程如图2所示。

2.1 试验材料

室内试验基本材料如下。

1) 水泥:标号为P.O 42.5的普通硅酸盐水泥,产自燕新控股集团。

2) 膨润土:土木工程用高黏钠基膨润土,产自久研新材公司。

3) 稳定剂:巴斯夫稳定剂。

4) 水:采用普通生活用水,pH测试值为7.9。

5) 水玻璃:水玻璃是硅酸钠(Na2O∙nSiO2)是水溶液,在常温条件下,是一种无色微黄或者白色的透明浓稠液体,所用水玻璃的波美度为41°Bé,密度(20 ℃)为1.4 g/cm3,模数为3.0。

2.2 试验方法

试验内容包括:黏度、泌水率、化学胶凝时间、物理胶凝时间和抗压强度。其中黏度和泌水率测试对象为A液,分别参考DB11/T 1608—2018《预拌盾构注浆料应用技术规程》、T/CECS563《盾构法隧道同步注浆材料应用技术规程》进行试验。

化学胶凝时间、物理胶凝时间和抗压强度测试对象为水泥-水玻璃双液浆。化学凝胶时间采用“倒杯法”测定,也即在室温(20±1) ℃左右,采用2个量杯按照配合比分别量取A液和B液,记录2量杯内浆液自混合至沿量杯向下45°倾倒不出所经历的时间。物理胶凝时间的测定参考GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》,抗压强度测试包括1 d和28 d强度,参照JGJ70-2009《建筑砂浆基本性能试验方法》进行。

2.3 正交试验设计

结合表1中国内外多条盾构隧道双液浆浆材配合比,通过正交试验从复杂双液浆配比关系中得出水灰比(因素A)、膨水比(因素B)、稳定剂/胶凝材料质量比(因素C)、A液/B液体积比(因素D)对双液浆各项基础性能的影响,并对各因素的主次关系进行排序,正交试验的因素与水平如表2所示,根据表2内容进行正交试验设计,具体配比如表3所示。

| 项目名称 | A液 | B液 | |||

|---|---|---|---|---|---|

| 水/kg | 水泥/kg | 膨润土/kg | 稳定剂/kg | 水玻璃/L | |

| 杭州下沙ppp项目 | 833 | 250 | 40 | 3.3 | 70 |

| 三川德青国内外建设项目 | 825 | 255 | 30 | 3 | 80 |

| 830 | 250 | 33 | 3 | 50 | |

| 835 | 250 | 22 | 3.3 | 60 | |

| T208 Construction | 800 | 300 | 40 | 7 | 80 |

| 深港隧道 | 799 | 280 | 30 | 5 | 95 |

| 808 | 270 | 30 | 4 | 90 | |

| 816 | 260 | 30 | 3 | 85 | |

| 826 | 250 | 30 | 2 | 80 | |

| 水平 | 因素 | |||

|---|---|---|---|---|

| 水灰比(A) | 膨水比(B)/% | 稳定剂/胶凝材 料质量比(C)/% | A/B液体 积比(D) | |

| K1 | 2.5 | 3 | 1 | 16 |

| K2 | 3.0 | 4 | 2 | 14 |

| K3 | 3.5 | 5 | 3 | 12 |

| 组号 | 水/kg | 水泥/kg | 膨润土/kg | 稳定剂/kg | 水玻璃/L |

|---|---|---|---|---|---|

| 1 | 821.4 | 328.6 | 24.6 | 3.3 | 58.8 |

| 2 | 808.9 | 323.6 | 32.4 | 6.5 | 66.7 |

| 3 | 794.5 | 317.8 | 39.7 | 9.5 | 76.9 |

| 4 | 819.3 | 273.1 | 24.6 | 5.5 | 76.9 |

| 5 | 829.2 | 276.4 | 33.2 | 8.3 | 58.8 |

| 6 | 816.4 | 272.1 | 40.8 | 2.7 | 66.7 |

| 7 | 837.1 | 239.2 | 25.1 | 7.2 | 66.7 |

| 8 | 821.6 | 234.7 | 32.9 | 2.3 | 76.9 |

| 9 | 831.5 | 237.6 | 41.6 | 4.8 | 58.8 |

2.4 试验结果分析

2.4.1 试验结果

根据表3中正交试验配合比进行双液浆基础性能试验,试验结果如表4所示。

| 组号 | 黏度/s | 24 h泌水率/% | 化学胶凝时间/s | 物理初凝时间/h | 物理终凝时间/h | 1 d强度/MPa | 28 d强度/MPa |

|---|---|---|---|---|---|---|---|

| 1 | 21 | 11 | 15 | 3.25 | 4.5 | 0.296 | 1.162 |

| 2 | 30 | 8 | 20 | 2.5 | 3.25 | 0.772 | 2.523 |

| 3 | 45 | 5 | 31 | 1.25 | 2.0 | 1.751 | 2.507 |

| 4 | 19 | 14 | 38 | 1.5 | 2.75 | 1.427 | 1.712 |

| 5 | 26 | 9 | 25 | 3.75 | 5.5 | 0.269 | 1.149 |

| 6 | 38 | 6 | 28 | 2.75 | 4.0 | 0.657 | 1.606 |

| 7 | 17 | 18 | 35 | 3.25 | 5.75 | 0.475 | 0.962 |

| 8 | 24 | 13 | 50 | 2.0 | 3.75 | 1.283 | 1.506 |

| 9 | 29 | 8 | 25 | 4.75 | 6.5 | 0.180 | 0.938 |

2.4.2 极差分析

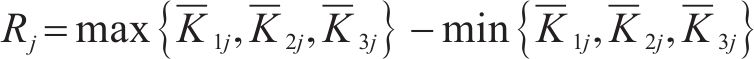

对表4中双液浆试验结果各因素进行同水平的平均值、极差及主次因素分析,其分析结果如表5所示,表中极差Rj的满足表达式(1):

| 指标 | 因素 |  |  |  | 极差Rj | 因素主——次 | 最优方案 |

|---|---|---|---|---|---|---|---|

A液黏 度/s | 水灰比(A) | 32.0 | 27.7 | 23.3 | 26.0 | 膨水比(B)>水灰比(A)>稳定剂/胶凝材料(C) | A3B1C2 |

| 膨水比(B) | 19.0 | 26.7 | 37.3 | 55.0 | |||

| 稳定剂/胶凝材料(C) | 27.7 | 26.0 | 29.3 | 10.0 | |||

| A/B液体积比(D) | — | — | — | — | |||

| A液24 h泌水率/% | 水灰比(A) | 8.0 | 9.7 | 13.0 | 15.0 | 膨水比(B)>水灰比(A)>稳定剂/胶凝材料(C) | A1B3C2 |

| 膨水比(B) | 14.3 | 10.0 | 6.3 | 24.0 | |||

| 稳定剂/胶凝材料(C) | 10.0 | 10.0 | 10.7 | 2.0 | |||

| A/B液体积比(D) | — | — | — | — | |||

| 化学胶凝时间/s | 水灰比(A) | 22.0 | 30.3 | 36.7 | 44.0 | A/B液体积比(D)>水灰比(A)>膨水比(B)>稳定剂/胶凝材料(C) | A3B2C1D3 |

| 膨水比(B) | 29.3 | 31.7 | 28.0 | 11.0 | |||

| 稳定剂/胶凝材料(C) | 31.0 | 27.7 | 30.3 | 10.0 | |||

| A/B液体积比(D) | 21.7 | 27.7 | 39.7 | 54.0 | |||

| 物理初凝时间/h | 水灰比(A) | 2.33 | 2.67 | 3.33 | 3.00 | A/B液体积比(D)>水灰比(A)>稳定剂/胶凝材料(C)>膨水比(B) | A1B1C1D3 |

| 膨水比(B) | 2.67 | 2.75 | 2.92 | 0.75 | |||

| 稳定剂/胶凝材料(C) | 2.67 | 3.63 | 2.75 | 2.88 | |||

| A/B液体积比(D) | 3.92 | 2.83 | 1.58 | 7.00 | |||

| 物理终凝时间/h | 水灰比(A) | 3.25 | 4.08 | 5.33 | 6.25 | A/B液体积比(D)>水灰比(A)>稳定剂/胶凝材料(C)>膨水比(B) | A1B3C1D3 |

| 膨水比(B) | 4.33 | 4.17 | 4.17 | 0.50 | |||

| 稳定剂/胶凝材料(C) | 4.08 | 4.17 | 4.42 | 1.00 | |||

| A/B液体积比(D) | 5.50 | 4.33 | 2.83 | 8.00 | |||

| 1 d抗压强度/MPa | 水灰比(A) | 0.940 | 0.784 | 0.646 | 0.881 | A/B液体积比(D)>水灰比(A)>膨水比(B)>稳定剂/胶凝材料(C) | A1B3C3D3 |

| 膨水比(B) | 0.733 | 0.775 | 0.863 | 0.390 | |||

| 稳定剂/胶凝材料(C) | 0.745 | 0.793 | 0.832 | 0.259 | |||

| A/B液体积比(D) | 0.248 | 0.635 | 1.487 | 3.716 | |||

| 28 d抗压强度/MPa | 水灰比(A) | 2.064 | 1.489 | 1.135 | 2.786 | 水灰比(A)>A/B液体积比(D)>膨水比(B)>稳定剂/胶凝材料(C) | A1B3C2D3 |

| 膨水比(B) | 1.279 | 1.726 | 1.684 | 1.342 | |||

| 稳定剂/胶凝材料(C) | 1.425 | 1.724 | 1.539 | 0.899 | |||

| A/B液体积比(D) | 1.083 | 1.697 | 1.908 | 2.476 |

式中:j为因素,取值为A、B、C、D,分别代表水灰比、膨水比、稳定剂/胶凝材料质量比、A/B液体积比;

极差Rj的大小代表第j个因素的水平对测试指标的影响程度,极差越大表明该因素水平的改变对测试指标的影响越大,极差最大的因素即为对该测试指标影响最大的因素。

基于此,对比表5中各因素极差量值可知,对于A液的黏度和24 h泌水率,膨水比(B)对应的极差量值远大于水灰比(A)和稳定剂/胶凝材料质量比(C)对应的极差量值,则膨水比(B)为主要影响因素,随着膨水比的增大(膨润土用量的增加),A液的黏度越大、泌水率越小。同理可知,对于混合后的双液浆化学胶凝时间、物理初凝时间和抗压强度,A/B液体积比(D)和水灰比(A)对应的极差量值相当,且远大于膨水比(B)和稳定剂/胶凝材料质量比(C)对应的极差量值,因此,A/B液体积比(D)和水灰比(A)对双液浆化学胶凝时间、物理初凝时间和抗压强度影响最大。具体来说,A/B液体积比(D)越小、水灰比(A)越大(水玻璃用量越大、水泥用量越小),水泥-水玻璃双液浆的化学胶凝时间越长;A/B液体积比(D)越小、水灰比(A)越大(水玻璃用量越大、水泥用量越大),水泥-水玻璃双液浆的物理初凝、终凝时间越短,1 d、28 d抗压强度越高。此外,稳定剂在水泥-水玻璃双液浆属于添加剂,主要影响A液的凝结时间,主要是防止A液在运输过程、长时间放置等情况下胶凝固结,对水泥-水玻璃双液浆其他性能几乎没有影响。

由此可见,水泥-水玻璃双液浆中基础材料的作用各有不同,其中膨润土的作用主要是降低浆液的泌水率,但过量的膨润土大大增加A液的黏度,影响A液的泵送。稳定剂在双液浆中属添加剂,主要影响A液的凝结时间,对其他性能几乎没有影响。水泥的作用为保证双液浆早期的胶凝并提升28 d强度。水玻璃则主要影响混合后双液浆的早期胶凝特性,包括化学胶凝时间、物理初终凝等性能和1 d强度。

2.4.3 盾构隧道双液浆配比范围建议

在北京东六环改造工程中,盾构隧道所处水文地质环境为富水砂层、少部分粉质黏土,施工过程中则要求保证双液浆顺利地泵送、填充饱满盾尾间隙、抑制管片上浮、错台同时稳固管片。由此,综合考虑隧道所处地层环境和施工需求,水泥-水玻璃双液浆应在未混合前拥有较好的流动性,混合后浆液短时间仍具有较好流动性、强度提升迅速并具有较高的后期强度,具体而言是要求A液的黏度低、泌水率低,混合后双液浆的化学胶凝时间长、物理初终凝时间短且抗压强度高。基于上述指标的考虑,在水泥-水玻璃双液浆配合比选择时,首先确定其水灰比(A)和A/B液体积比(D)的范围从而控制浆液的胶凝特性和抗压强度,随后再确定膨水比(B)和稳定剂/胶凝材料质量比(C)范围,确保双液浆的黏度和泌水率满足要求,最终提出富水砂层盾构隧道水泥-水玻璃双液浆配合比建议,如表6所示。

| 名称 | 配比(1 m³用量) | 浆材基础性能 |

|---|---|---|

| 水 | 800~830 kg | A液黏度:20~35s A液24 h泌水率:5%~15% 化学胶凝时间:20~40 s 物理初凝时间:1.5~3 h 物理终凝时间:2.5~4.5 h 1 d抗压强度:0.5~0.7 MPa 28 d抗压强度:1.1~1.5 MPa |

| 水泥 | 240~320 kg | |

| 膨润土 | 30~40 kg | |

| 稳定剂 | 3~5 kg | |

| 水玻璃 | 50~80 L |

3 水泥-水玻璃双液同步注浆管路适应性试验

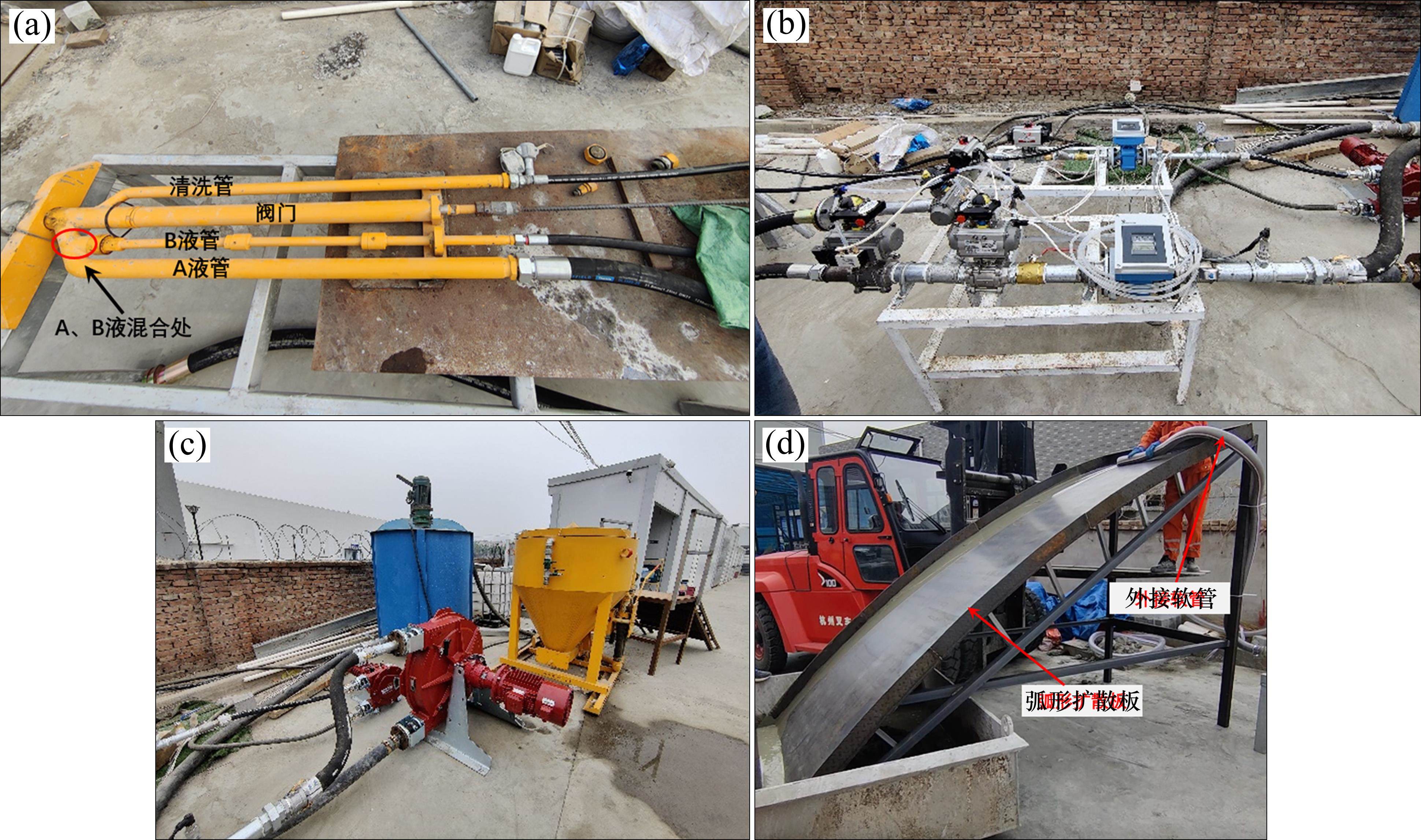

为探明水泥-水玻璃双液浆在双液注浆设备中注出后状态、物理力学性能、管路内浆液残留情况,防止施工过程中出现堵管、充填效果差、强度低等问题,取一套后混合方式的同步注浆管路进行地面注浆试验,双液同步注浆试验设备包括双液注浆管路、流量控制、搅拌存储罐、弧形扩散板(模拟管片弧度)、外接软管等,如图3所示。

试验过程为:按照表6中配比提前拌制得到0.5 m³的A液,准备适量的B液,开启A液泵注入A液,待A液流量稳定后开启B液泵注入水玻璃溶液,通过固定A、B液注浆管流量比控制注浆时A/B液体积比,经由管路注出的双液浆经由一段软管(长5 m)注入弧形扩散板上,软管可手动控制双液浆浆液流动方向,用以模拟浆液不同方向的扩散情况。最后,测试弧形扩散板底部水泥-水玻璃双液浆的流动性、胶凝特性和抗压强度。试验过程中发现以下问题:

1) 当软管朝向向上、需要混合后双液浆在注浆压力作用下克服重力沿软管向上挤压时,就会导致双液浆不断残留在软管中,最后完全堵住管路,无法继续试验。这表明实际施工过程中,8套同步注浆管路注出的双液浆亦难以在注浆压力作用下克服重力而向上挤压,尤其对于拱腰处注出的双液浆,强行使双液浆克服重力将会大大增加堵管风险,也会使注浆压力过大而超出设备额定压力。因此,需要合理分配各管路注浆分量,尽量避免混合后双液浆在注浆压力作用下出现克服重力的挤压。

2) 当管路平放,不需要混合后双液浆克服重力向上挤压时,软管出口双液浆流动性较好,注入弧形扩散板上的双液浆能在重力作用下快速扩散填充,注出过程十分顺利,但软管内仍残留有一定双液浆。注浆完成开启管路清洗后,软管内残留的部分双液浆已经胶凝无法冲出,实际盾构机上注浆管路不存在该软管,但出浆口仍需及时清理防止双液浆残留。最后,取弧形扩散板底部水泥-水玻璃双液浆进行测试,测试结果如表7所示。

| 测试指标 | 室内试验结果 | 管路适应性试验结果 |

|---|---|---|

| 化学胶凝时间 | 20~40 s | 15~27 s |

| 物理初凝时间 | 1.5~3 h | 1.25~3.5 h |

| 物理终凝时间 | 2.5~4.5 h | 2.5~5.5 h |

| 1 d抗压强度 | 0.5~0.7 MPa | 0.42~0.67 MPa |

| 28 d抗压强度 | 1.1~1.5 MPa | 1.0~1.36 MPa |

3) 注浆结束后,B液管必须提前关闭,且A液管仍应开启再注入几秒,完全挤出管内双液浆以防止双液浆残留,最后再关闭阀门,开启清洗管内清水清洗A液管。

由表7可见,由于A、B液在注浆管路中存在初步混合,由注浆管路注出的水泥-水玻璃双液浆的化学胶凝时间略低于室内试验测试结果。同时,相较于室内试验结果,经由注浆管路注出的双液浆物理初、终凝时间离散度更大,1 d、28 d抗压强度略低,造成这种现象的原因是注浆管路中A、B液在出口处混合程度较低,而在室内试验中A、B液经由倒杯法充分混合,混合均匀度较好。实际工程中,可适当增加水泥、水玻璃用量以保证双液浆胶凝特性和抗压强度满足施工要求。

4 同步双液注浆施工控制及应用效果

以北京东六环路改造工程170~270环管片为例,对水泥-水玻璃双液同步注浆施工控制措施及应用效果进行分析。

4.1 施工控制

4.1.1 注浆分量控制

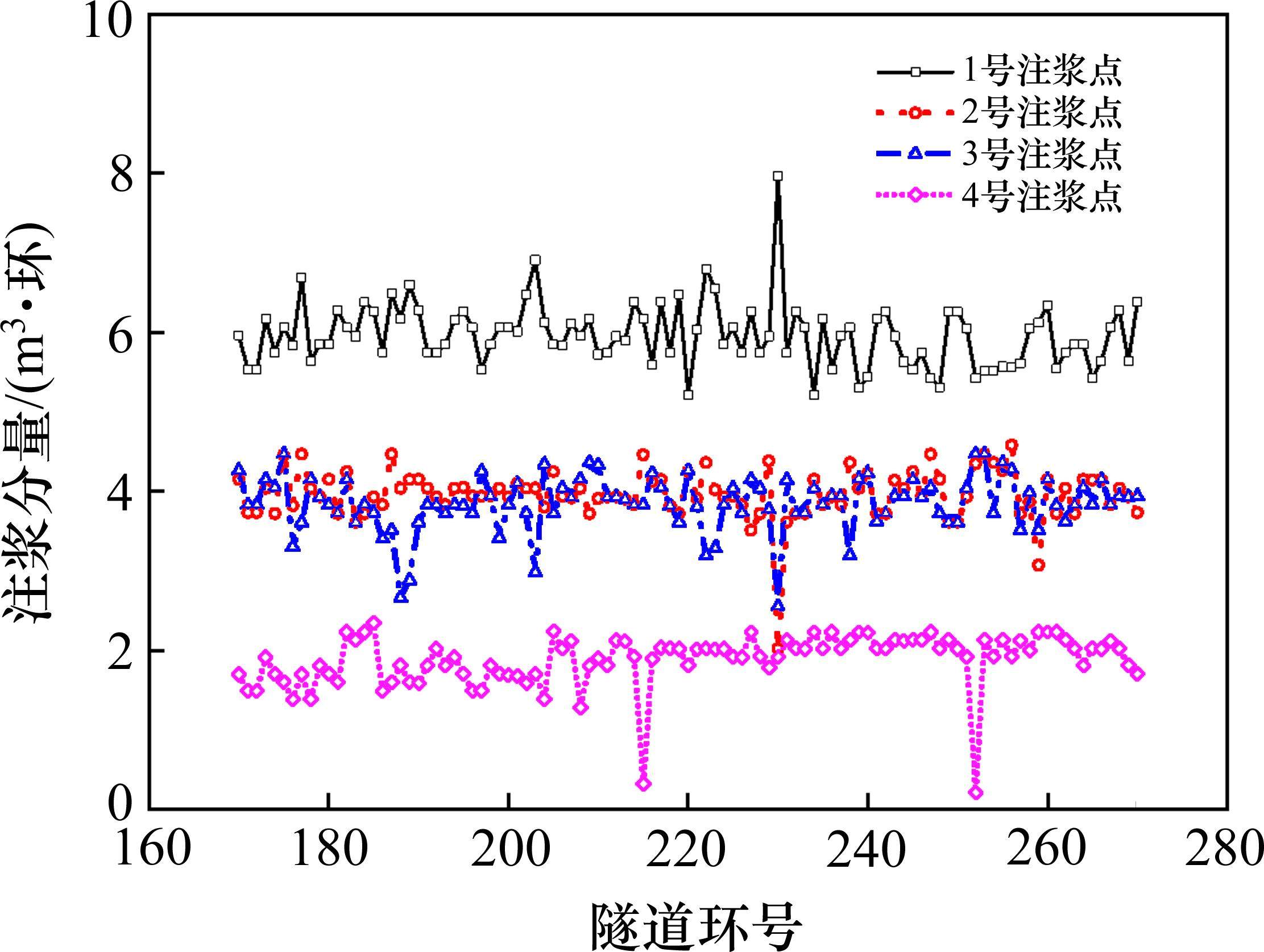

据理论计算,北京东六环路改造工程盾构隧道理论盾尾间隙体积为30.1 m3/环,实际工程中水泥-水玻璃同步双液浆预设为32 m3/环。由于A、B液混合后的双液浆难以在注浆压力作用下克服重力向上挤压,尤其对于拱腰处注出的双液浆,因此盾构机内注浆分量的设置应根据注浆点位的位置和角度进行计算,并在注浆过程中根据注浆压力的响应而动态调整,其中靠上的注浆点位①、②、⑦、⑧注浆量应偏大,而靠下的注浆点位③、④、⑤、⑥注浆量应偏小,注浆量左右对称。经由工程实际动态调整,预设①、②、③、④点位注浆量为6∶4∶4∶2(m3/环)。以170~270环管片例,①、②、③、④点位的注浆分量如图4所示。

4.1.2 注浆压力

水泥-水玻璃同步双液注浆压力与水泥-水玻璃浆液特性、注浆分量、地质条件、隧道埋深等因素息息相关。如若注浆分量设置不合理(靠上注浆点位注浆分量过少,靠下方注浆点位注浆分量过多),则会导致盾尾间隙下方堆积过多水泥-水玻璃双液浆,引发下方点位注浆压力激增。合理注浆分量条件下,注浆压力一般可取静止水土压力加上0.1~0.2 MPa,实际工程中应根据具体情况动态调整同步注浆压力以保证工程的安全。

4.1.3 双液注浆管路清洗与盾尾封堵

每环管片双液同步注浆完成后,均需要一段时间(0.5 h左右)进行新一环管片的拼装,由于双液浆胶凝时间过短,注浆管路必须进行清理。该清理过程应当首先关闭B液管,A液管继续开启再注入几秒完全挤出管内双液浆以防止双液浆残留,最后推动阀门,使注浆管路进入“管路清洗”状态开启清水清洗管路。

此外,盾构掘进过程中,难免出现因设备故障、刀具更换、工人倒班等因素造成盾构长时间停机。盾构长时间停机之前,在最后一环掘进最后20~30 cm的过程中,将同步双液注浆切换为同步注入高浓度膨润土,进行管路清洗及盾尾封堵,膨润土只会膨化,但不会凝固,且没有强度,在注入过程中,可将管道内的液浆挤出管道内,起到封管路、封盾尾的作用。注浆完成后再对注浆泵、储存罐等进行清洗,确保盾构机能够正常恢复推进。

4.2 应用效果

4.2.1 管片环的上浮及错台

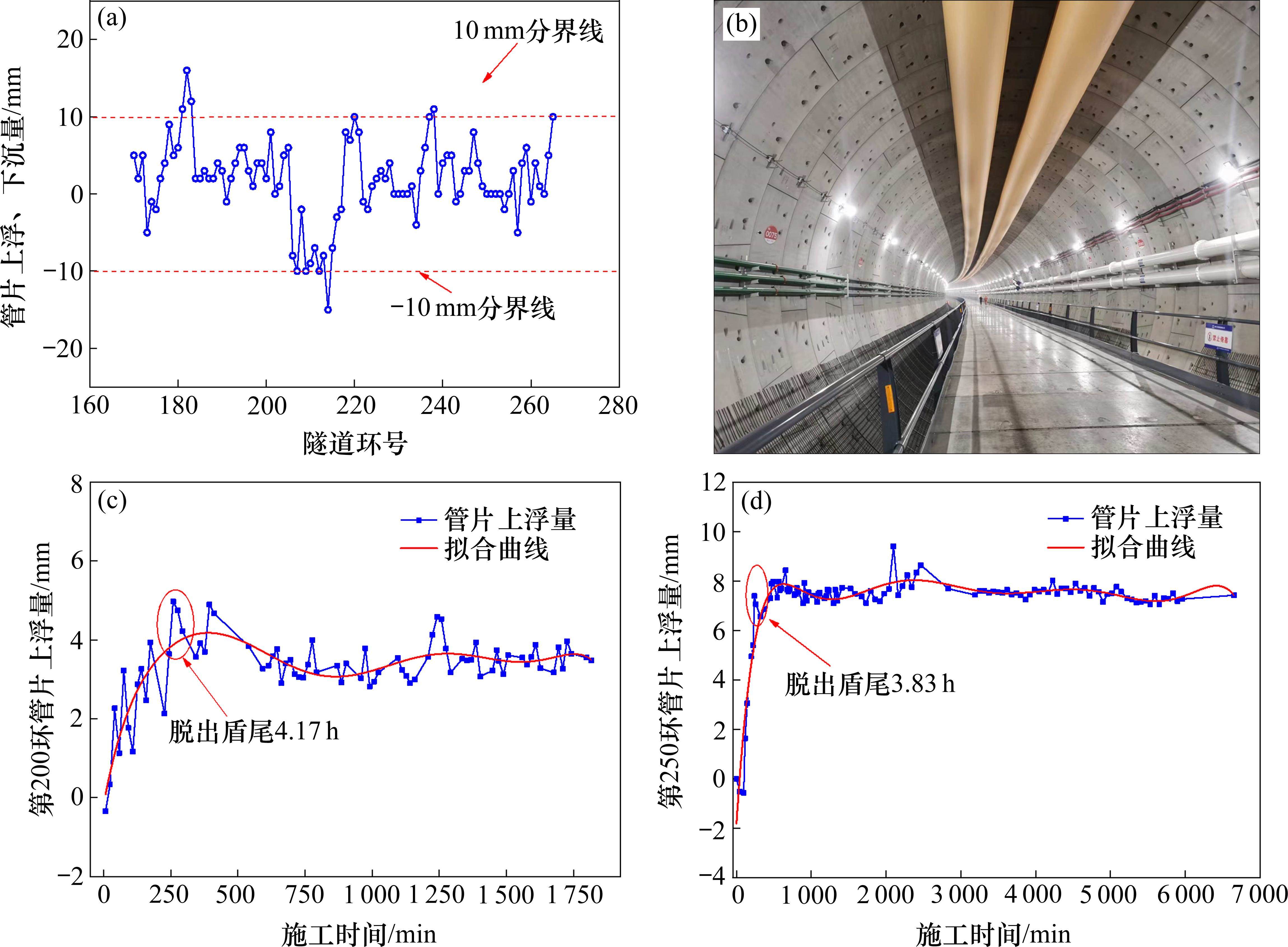

170~270环管片的上浮、错台情况如图5(a)、表8所示,其中图5(a)中正值表示管片环上浮,负值表示管片环下沉。提取第200、250环管片上浮量随时间变化情况,如图5(c)和5(d)所示。

| 类型 | 环号 | 部位 | 错台情况 |

|---|---|---|---|

| 环内错台 | 185 | 14点位 | 最大错台7 mm |

| 213 | 6点位 | 最大错台4 mm | |

| 256 | 4点位 | 最大错台5 mm | |

| 环间错台 | 219、220 | 14点位 | 最大错台5 mm |

| 246、247 | 4点位 | 最大错台4 mm | |

| 270、271 | 14点位 | 最大错台8 mm |

由图5(a)、表8可见,170~270环管片上浮、下沉量大多介于-10 mm到10 mm之间,仅个别管片环上浮量达16 mm,下沉量达-15 mm。170~270环管片最大环内错台量达6 mm,位于第71环管片处,最大环间错台量达8 mm,介于70和71之间,实际工程中未发现渗水点,盾构隧道整体平整度和整体拼装质量均较好,如图5(b)所示。结合图5(c)、5(d)可见,管片环脱出盾尾后4个h左右上浮量就不再增长趋于平稳,这是由于水泥-水玻璃双液浆在4 h左右已经基本达到终凝状态,已经有一定强度的水泥-水玻璃双液浆能够稳固管片,加之螺栓的约束,管片的上浮、下沉、错台均得到显著的抑制,从而全面提升成型隧道质量。

4.2.2 地面沉降

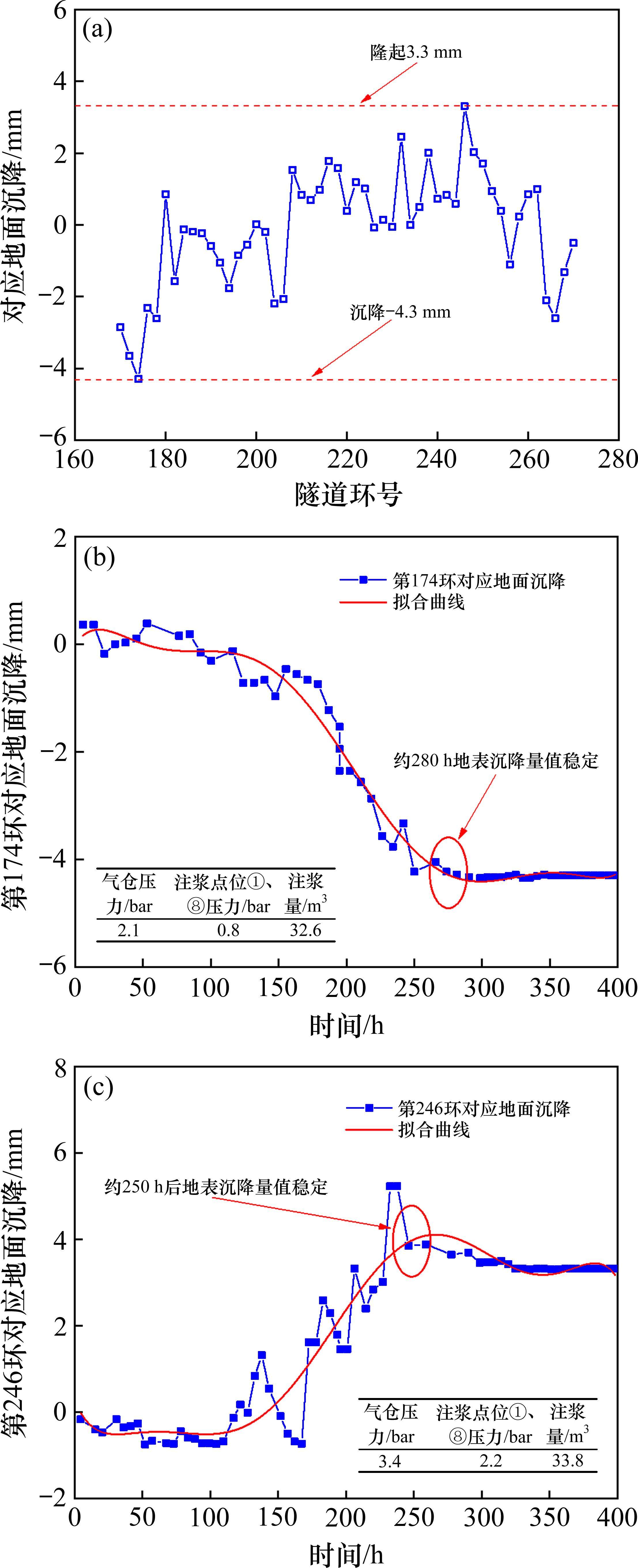

170~270环管片对应最终地面沉降如图6(a)所示,取其中174环、246环管片对应地面沉降随时间变化曲线,如图6(b)、6(c)所示。

由于北京东六环盾构隧道主要穿越砂层、粉质黏土等软土地层且埋深较浅,盾构施工过程地表沉降的响应较为灵敏,受盾构机通过时气仓压力、同步注浆压力、浆液特性等因素影响较大,导致170~270环管片地面以沉降为主,部分地面隆起,量值介于-4.3~3.3 mm,如图6(a)所示。

其中,第174环管片对应地面沉降随时间注浆增大,在约280 h左右沉降稳定,量值达-4.3 mm,这是由于盾构机在通过该区域时气仓压力适宜,且同步注浆压力较小,使得地面变形以沉降为主。水泥-水玻璃双液浆虽然在4 h左右就已经终凝,但盾构机的掘进仍对该区域地层沉降有较大影响,在280 h左右盾构机推进位置已远离该区域,对其地表沉降影响大大降低。另外,第246环管片对应地面变形以隆起为主,这是由于盾构机在通过该区域时气仓压力偏大,同步注浆压力亦偏大,导致其地面不断隆起,在250 h左右隆起量稳定,达3.3 mm。

5 结论

1) 基于极差分析,在水泥-水玻璃双液注浆材料中,膨润土主要影响A液的黏度和泌水率,稳定剂属添加剂,主要影响A液的凝结时间,抑制A液水泥净浆的水化胶凝。水泥主要保证混合后双液浆的28 d抗压强度,水玻璃则主要影响双液浆的早期胶凝特性,包括化学胶凝时间、物理初终凝等性能和1 d强度。水泥和水玻璃用量是控制双液浆物理力学性能最为重要的因素。

2) 经由注浆管路注出的水泥-水玻璃双液浆在20 s左右仍具有较好的流动性,但过后就会很快形成啫喱状浆液,导致注出的浆液难以在注浆压力作用下克服重力沿软管向上挤压,且混合后浆液极易残留在管路出浆口。实际工程中,盾构机上双液注浆分量的设置应尽量避免浆液在盾尾间隙中克服重力向上挤压,尤其是位于拱腰处的注浆分量,每环管片注浆完成后应进行管路清洗,盾构长时间停机应切换双液浆为膨润土浆液进行盾尾封堵。

3) 相较于室内试验结果,双液浆在注浆管路混合程度较低,所测试的初、终凝时间离散度更大,1 d、28 d抗压强度略低,为保证双液浆胶凝特性和抗压强度,实际工程中可适当增加水泥、水玻璃用量。

4) 在北京东六环超大直径盾构隧道的应用中,水泥-水玻璃双液浆能够在4 h左右终凝腔固管片环,使管片环的竖向变形量介于-10 mm到10 mm之间,地面沉降量也能在280 h左右稳定控制在-4.3~3.3 mm。水泥-水玻璃双液同步注浆有效地填充盾尾间隙,大大抑制管片的上浮、错台情况,全面提升成型隧道质量。

陈鹏,王先明,周安琦等.盾构隧道水泥-水玻璃双液同步注浆研究及应用[J].铁道科学与工程学报,2024,21(12):5163-5174.

CHEN Peng,WANG Xianming,ZHOU Anqi,et al.Research and application of cement-sodium silicate two-component synchronous grouting material in shield tunnel[J].Journal of Railway Science and Engineering,2024,21(12):5163-5174.