预制装配式综合管廊因其低碳、高效的特点被大量应用[1-2],但此类管廊的接头是整个结构的薄弱部位[3]。地面荷载变化、邻近下穿施工扰动或动荷载作用,均会使得管廊接头处的应力增大产生变形破坏。在运营过程中出现管节错台、防水橡胶移位、渗水、漏泥等病害,威胁综合管廊的正常使用和结构安全。对此,工程中通常在接头处增设连接件来提高其整体性[4],但仍有一些综合管廊在接头部位发生破坏[5]。可以预见,随着地下综合管廊服役时间的增加,接头病害状况将日益突出。为减小接头破坏的风险,近年来,国内外学者针对各类型预制装配式管廊接头的受力特性和变形特征开展了研究。胡翔等[4, 6]对采用弯螺栓和预应力筋连接的预制综合管廊平接头的弯曲破坏机制及受弯性能进行试验研究;张铨婧等[5, 7]探讨了橡胶密封垫孔槽数量和形式对接头防水性能的影响,并对采用PC钢棒连接的承插接头进行受弯、受剪性能数值模拟分析,探究了水平轴力、几何特征等因素对接头刚度的影响;王鹏宇等[8-9]采用试验和理论相结合的分析方法,对预应力筋连接的管廊承插接头及高强螺栓连接的平接头建立了抗弯刚度解析表达式,并提出相应的参数取值方法;凌同华等[10-11]建立预制装配综合管廊-土三维数值模型,分析了正扭、反扭、顺剪及逆剪4种情况下无连接承插式接头应力分布规律,建立了沉降量与接头剪力关系曲线;LIN等[12]提出一种新型预制装配式综合管廊,通过密封试验对拟建预制管廊隧道的防水性能进行了评估,并通过理论计算得出新型接头的纵向等效抗弯刚度;LI等[13]利用ANSYS软件分析了不同接缝形式对装配式综合管廊防水性能的影响规律;HAN等[14]通过振动台试验,研究了有、无接头双舱预制综合管廊地震反应规律,发现接头的存在对结构土压力和弯矩响应影响较大,对加速度响应影响较小;HUANG等[15]建立了有限元模型来确定预应力筋连接的承插接头剪切和扭转力学行为,提出并验证了弯曲力学行为的理论方法。综上所述,现有文献关于各类型管廊接头的力学行为研究丰富多样但不系统,而且主要针对预制综合管廊各类接头的抗弯性能,对有纵向连接件预制综合管廊承插接头的抗剪性能仍存在认识上的不足,同时缺乏试验验证。因此,为减轻或避免管廊接头失效对其使用功能及安全性能的不利影响,了解各类连接件对承插接头抗剪性能的影响,亟待开展不同类型连接件预制综合管廊承插接头的剪切模型试验研究。本文以包头新都市区地下综合管廊工程为背景,以预制装配式综合管廊为研究对象开展缩尺模型试验,探究了各类连接件对管廊承插接头抗剪性能的影响规律,探讨不同类型连接件的优缺点,其研究成果可为预制装配式综合管廊接头及纵向连接件设计提供参考。

1 试验概况

1.1 试验设计

包头市新都市区综合管廊结构形式为装配式钢筋混凝土结构,标准段尺寸为:2 105 mm(长)×7 250 mm(宽)×3 500 mm(高),混凝土强度等级为C50,抗渗等级为P6,采用明挖预制法施工。

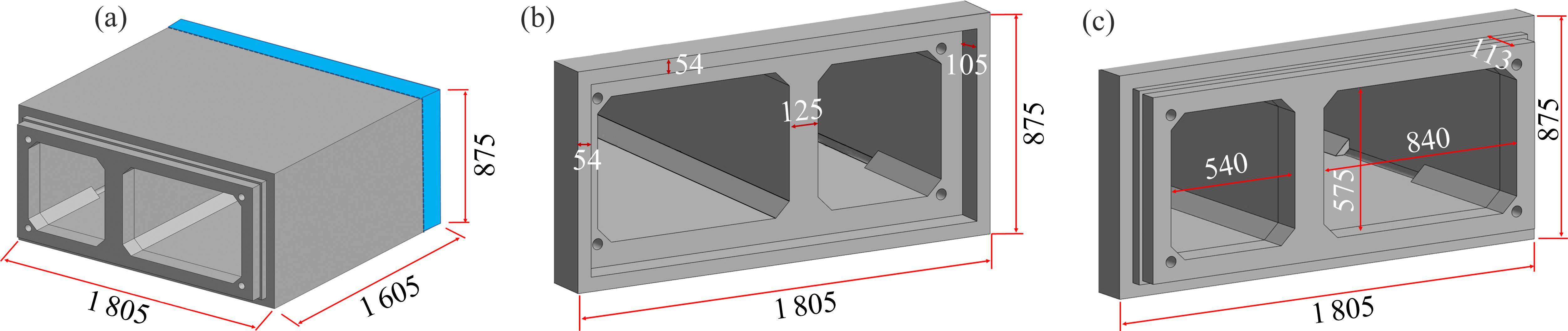

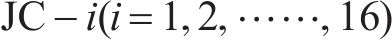

本次试验重点关注的是预制装配式管廊接头部位的受力特性,因此要综合管廊模型的基本特征及其接头构造与结构原型保持一致。根据相关文献[16-17]中的试验方案,对预制综合管廊模型按照1∶4进行几何缩尺,模型断面尺寸宽为1 805 mm,高875 mm。考虑到纵向长度对试验结果影响不大,再结合实验室的加载条件,将管节模型长度取为1 605 mm。管节顶、底板及侧墙厚度均为150 mm、中隔墙厚度为125 mm、插口长113 mm、承口长105 mm;4个腋角处均预留有内径为22 mm的孔道。模型结构及接头构造如图1所示。

1.2 试验工况

为揭示纵向连接件对预制装配式综合管廊承插接头抗剪性能的影响,根据新都市区综合管廊工程和其他工程实际情况[8, 15],选择工程中3种常用的连接件进行研究,分别为短螺杆、长螺杆和预应力钢绞线。

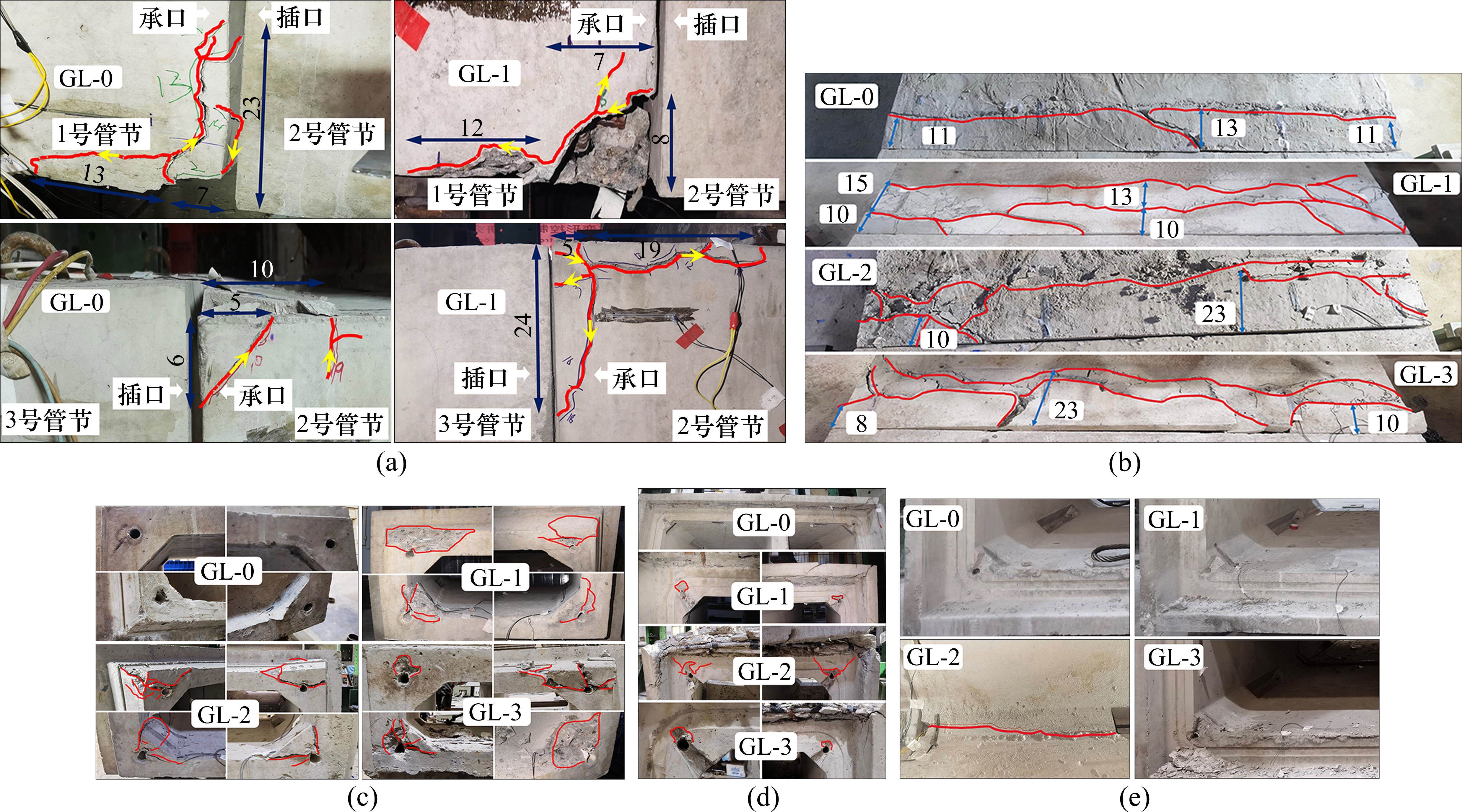

本次预制装配式综合管廊接头剪切模型试验共计4组工况,分别命名为GL-0、GL-1、GL-2、GL-3。其中,设置1组无连接件工况GL-0作为对照组,各工况参数详见表1。长、短螺杆均为性能等级10.9、公称直径M12的高强螺杆[18];钢绞线规格型号为1×7-12.7-1860-GB/T5224―2014[19]。

| 工况 | 接头形式 | 连接件材质 | 连接件长度/mm | 连接件截面面积/mm2 | 直径/mm | 预紧力/kN | 数量/根 |

|---|---|---|---|---|---|---|---|

| GL-0 | 承插接头 | — | — | — | — | — | — |

| GL-1 | 承插接头+短螺杆 | 高强螺杆 | 1 100 | 113.04 | 12 | 30 | 8 |

| GL-2 | 承插接头+长螺杆 | 高强螺杆 | 2 600 | 113.04 | 12 | 30 | 4 |

| GL-3 | 承插接头+钢绞线 | 钢绞线 | 2 600 | 98.70 | 12.7 | 30 | 8 |

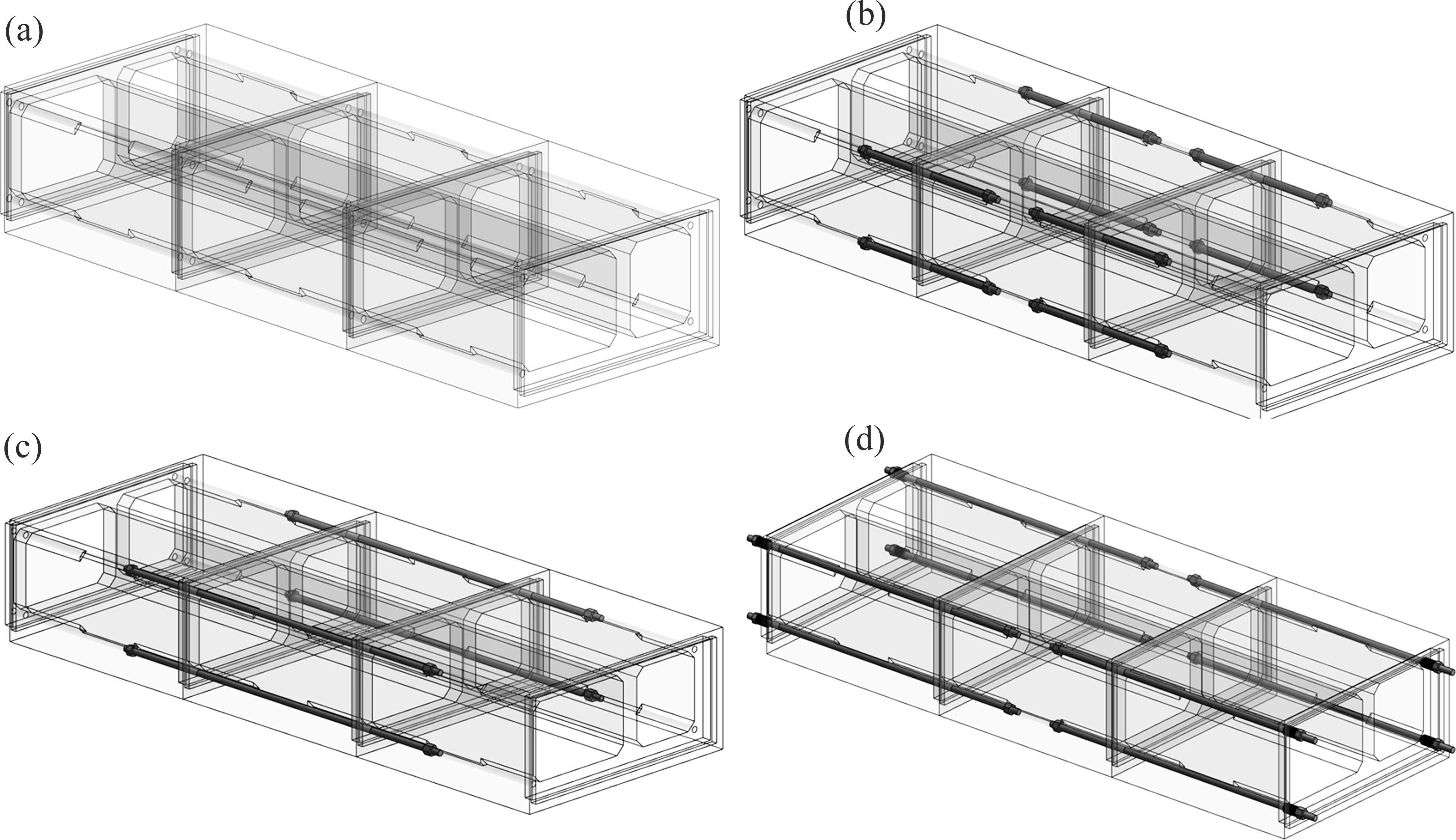

在GL-1、GL-2、GL-3工况中,先将3节管节模型进行拼装,再将连接件穿过预留孔道进行张拉,使相邻管节装配形成整体,连接件布置形式如图2所示,接头的细部构造如图1所示。3组工况均采用对角张拉,高强螺杆和钢绞线分别通过扭矩扳手和张拉千斤顶施加预紧力,单根连接件的预紧力为30 kN。

在GL-0工况中,为了管节拼装方便,在管节模型上同样预留了螺栓孔道,通过对临时连接件施加预紧力将3节管节模型装配成整体模型,待接头拼缝完全闭合后再拆除临时连接件。

1.3 材料性能

试验模型所采用的材料与实际工程保持一致,以此反映原型结构接头的基本特性[20-21]。试件采用C50混凝土进行浇筑,同条件养护后测得其立方体抗压强度为52.2 MPa。受力钢筋、箍筋和构造钢筋采用HRB400级热轧带肋钢筋,且满足《混凝土结构设计规范》(GB 50010—2010)[22]规范要求。各类材料力学性能如表2所示。

| 材料类型 | 弹性模量/MPa | 屈服强度/MPa | 密度/(g∙mm-3) | 抗压强度/MPa | 抗拉强度/MPa | 泊松比 |

|---|---|---|---|---|---|---|

| 混凝土 | 34 500 | — | 2.42×10-3 | 52.2 | 2.65 | 0.2 |

| 钢筋 | 200 000 | 400 | 7.85×10-3 | — | 540 | 0.3 |

| Φ12高强螺杆 | 165 000 | 850 | 7.85×10-3 | — | 1 050 | 0.28 |

| 钢绞线 | 195 000 | — | 7.85×10-3 | — | 1 860 | 0.3 |

1.4 测点布置

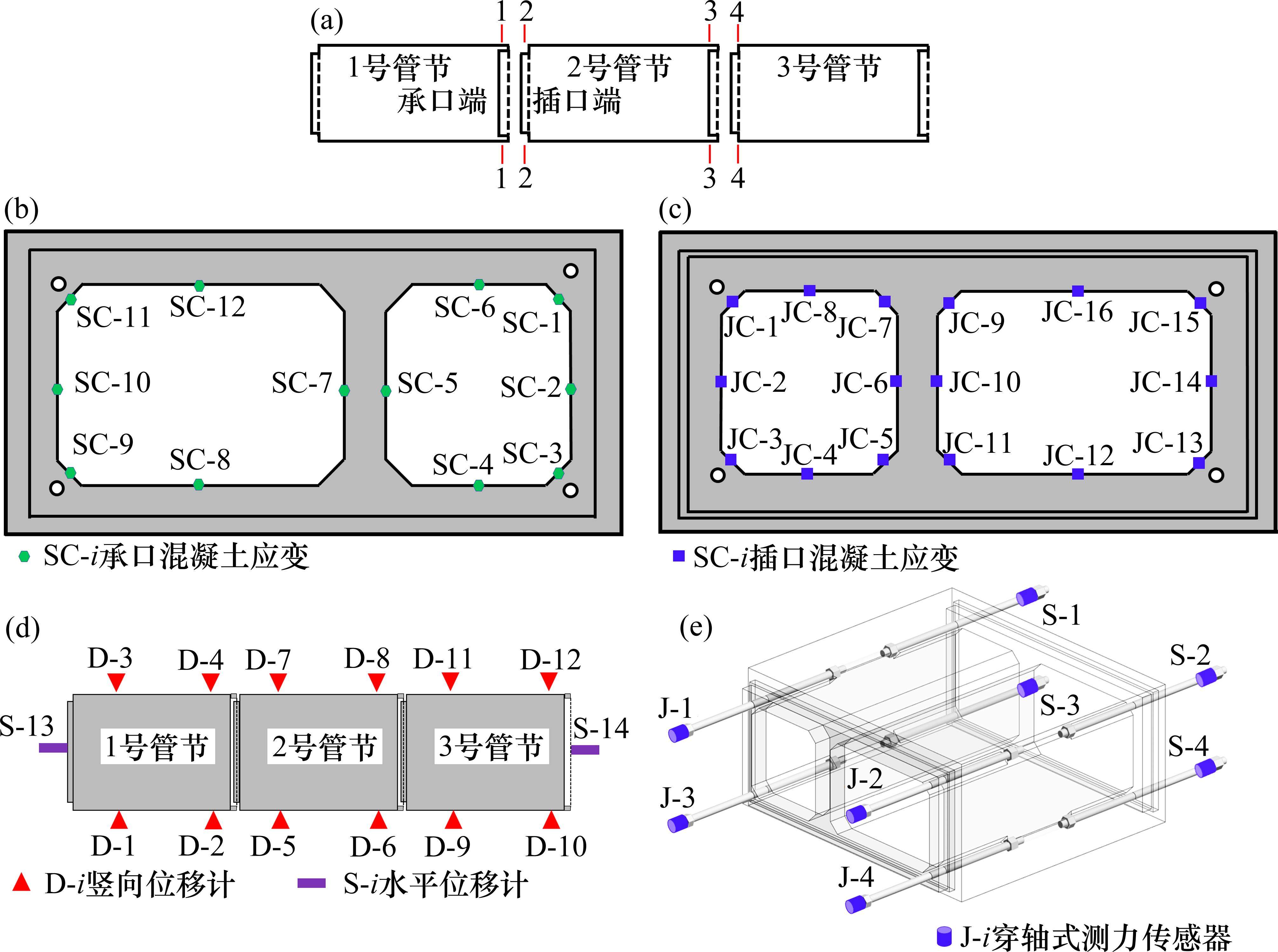

根据前期数值模拟结果[5],本次试验重点测量管廊接头混凝土应变、连接件应力以及节间错台量等内容,各类测点布置如图3所示。采用型号为DH3820高速静态应变采集仪进行数据采集,最高采样频率100 Hz。主要测量内容如下:

1) 荷载值:由布置在电液伺服作动器上的力传感器及数据采集仪实时记录读取。

2) 混凝土应变:采用BMB120-80AA-P300型电阻应变片测量混凝土的应变值,电阻为120±0.5 Ω,灵敏系数2.0±0.01,基底尺寸92.0×5.0 mm。在混凝土承、插口关键部位共布置56个测点,分别标记为

3) 节间错台量:采用YWD-100型位移传感器测量管廊模型的位移,量程100 mm,灵敏度0.2 mV/mm。共布置12个竖向位移计(D-1至D-12)和2个水平位移计(S-13、S-14)。

4) 连接件应力:采用型号为JHBT-H-180 kN的穿轴测力传感器直接测量,输出灵敏度1.4 mV/V。

1.5 加载系统及加载方案

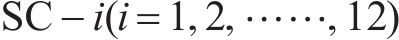

本次试验在内蒙古科技大学土木工程安全与耐久重点实验室进行。4组试验模型均采用3个管节装配而成,力学模型[23-24]及加载示意如图4所示。

为顺利完成本次剪切试验,设计一套可调节的竖向约束系统对两端管节(1、3号)进行完全固定。首先在1、3号管节底部布置钢支撑,并在管节侧向设置立柱,同时在管节上方架设压梁、钢牛腿,这些构件共同组成竖向约束系统,以保证两端管节固定不动。由立柱与横梁组成反力架,2个竖向作动器固定在横梁上。通过作动器向下施加作用力于2号管节,从而完成预制综合管廊接头剪切试验。

参考新都市区地下综合管廊项目地质勘察报告,并根据温克尔(Winkler)地基模型确定地基等效弹簧刚度为16 051.5 N/mm[16]。试验中,在2号管节底部布置9个参数相同的弹簧(k1=1 783.5 N/mm)模拟砾砂地基,并在弹簧上部放置光滑钢板减小接触面应力集中。

为避免2号管节两端产生不均匀沉降而导致接头发生弯曲或扭转变形,继而影响试验结果,加载过程中通过同时控制2台竖向作动器实现位移同步加载。同时,为防止加载速率过大造成接头二次破坏,也方便试验加载过程中观察裂缝的发展趋势,确定每级加载增量为2 mm(共20级),加载速率控制为1 mm/min,加载制度如图5所示。当试验模型出现变形过大或结构破坏时终止加载。每级加载结束后需要持荷5~10 min来观察并记录裂缝发展情况。

2 试验结果及分析

2.1 接头裂缝破坏特征

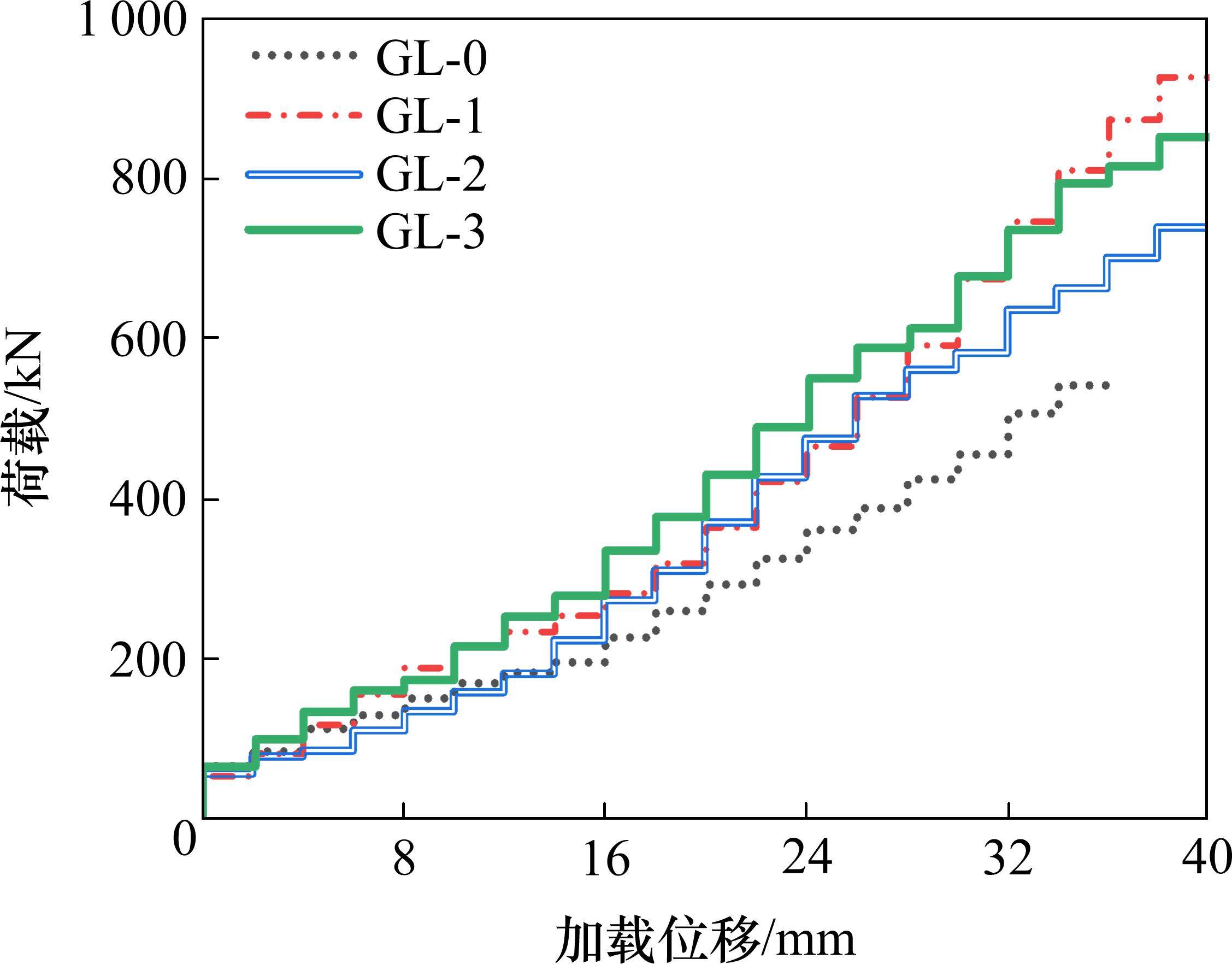

图6为剪切荷载下采用不同连接件预制综合管廊承插接头各位置处的破坏现象。在试验中发现,各工况的剪切破坏历程基本一致,但破坏程度差别较大。加载开始后,左接头承口处的侧墙底部与右接头承口处的侧墙顶部混凝土首先开裂,出现水平裂缝;随后,左、右接头处的水平裂缝分别向底板、顶板方向延伸并发展为斜裂缝,并在侧墙上形成三角形破坏区,如图6(a)所示;随着荷载持续增大,左、右接头侧墙斜裂缝分别在底、顶板延伸,并沿管节环向往中间发展,最后在顶板形成大小不一的贯穿式裂缝,其破坏范围分别为GL-0(11~13 cm)、GL-1(10~25 cm)、GL-2(10~23 cm)、GL-3(10~23 cm),如图6(b)所示。上述现象发现,加载前期连接件未参与工作,接头的挤压作用主导破坏,其破坏区域在11~13 cm,与插口端长度113 mm相符合;随着荷载的施加,连接件的协同变形开始主导破坏进展。

与GL-0相比,GL-1、GL-2、GL-3均在接头产生大面积压溃区,这是因为连接件在插口端的受力面积更大,承担更大的荷载,如图6(c)~6(d)所示。相比较于另外3组工况,GL-2内部腋角区域及右接头均产生明显破坏裂缝,可知长螺杆跨接头布置易造成腋角及手孔区域产生破坏,如图6(e)所示。

整体来看,在同一加载位移下,有连接件的管廊承插接头的破坏范围更大、更严重,而连接件的协同变形作用越强,承担的荷载越大,相应的破坏区域也越大。这表明GL-1的协同变形作用最好,GL-3次之,GL-2最差。根据试验结果,建议加强腋角及插口端预留孔道的强度设计,尽量避免连接件跨接头布置,并在承口端提升连接件的刚度以限制管节位移,减少承插接头挤压作用产生的破坏裂缝。

2.2 混凝土应变分析

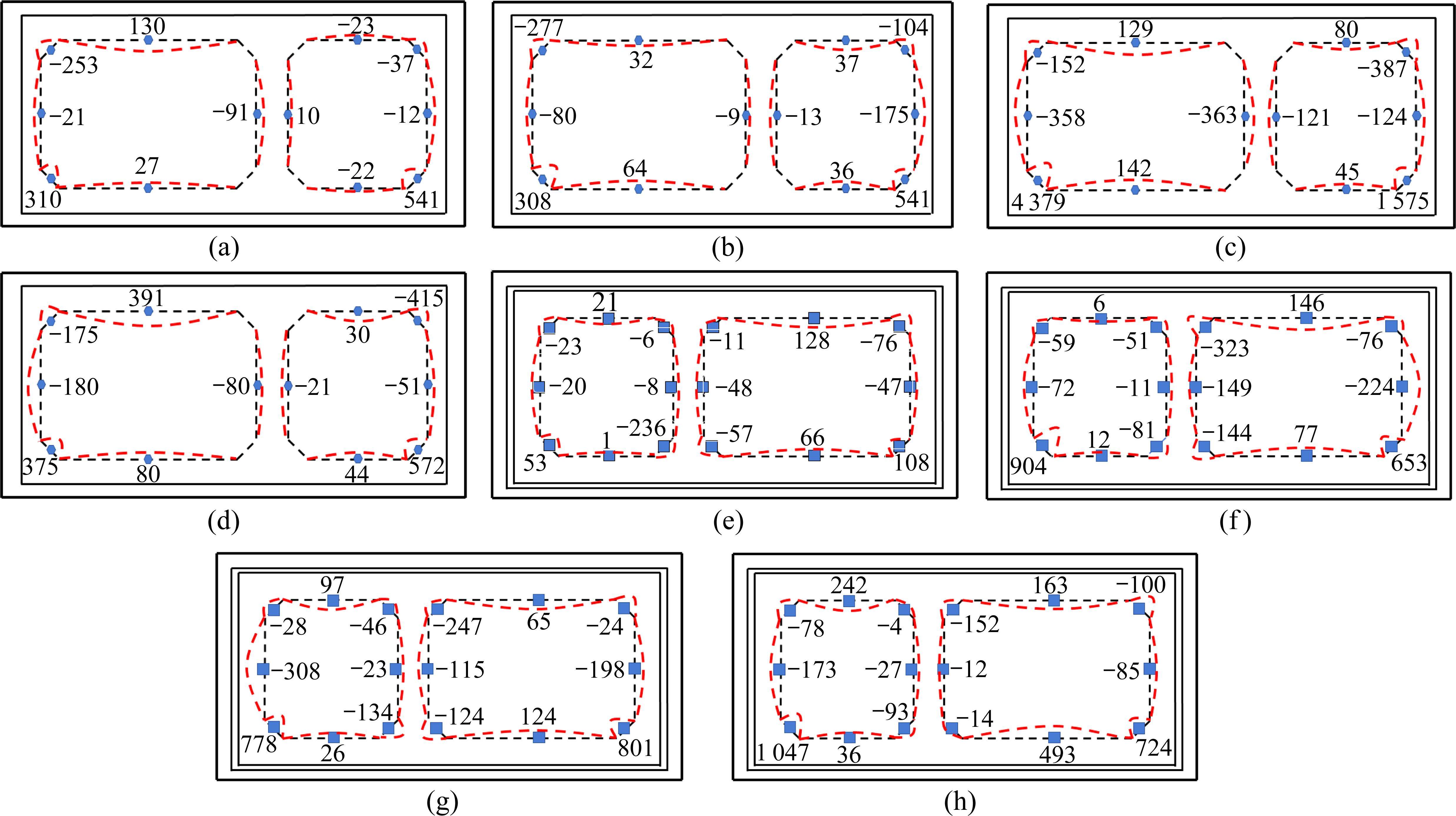

图7为同一错台量下预制综合管廊承插接头混凝土环向应变分布规律。此时,GL-0、GL-1、GL-2、GL-3的剪力分别为147,379,222和350 kN。其中,正值表示受拉,负值表示受压。

由图7可知,在剪切荷载下,4组工况的管廊各舱室顶、底板主要受弯,向管节内侧下凹,侧墙受压变形向外侧凸起,接头变形呈“横鸭蛋”状。整体上看,GL-0与其他3组工况的受力状态基本一致,但GL-1、GL-2、GL-3各位置的混凝土应变值均大于GL-0,这说明有连接件综合管廊承插接头的最终破坏情况比无连接件的更严重,这也与试验现象相吻合。

由GL-2腋角处应变值较大可知长螺杆跨接头布置易造成腋角破坏,这与2.1节图6(c)的破坏现象相符。GL-0由于无连接件参与工作,受力区域主要集中在接头处,对侧墙影响作用较小。侧墙承担荷载应变值从大到小工况依次为GL-2、GL-3、GL-1,表明连接件协同变形作用越强,侧墙所承担的荷载越小。

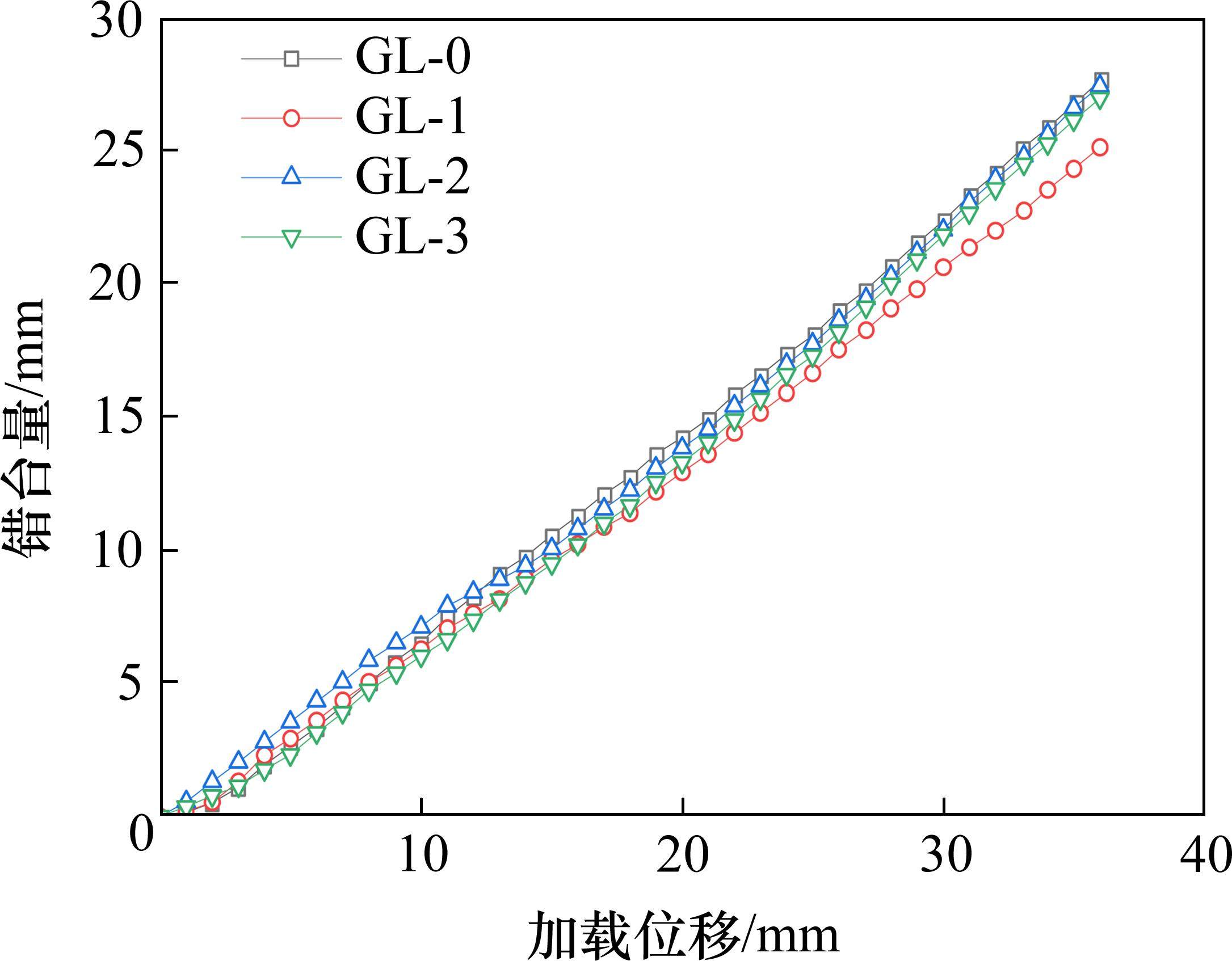

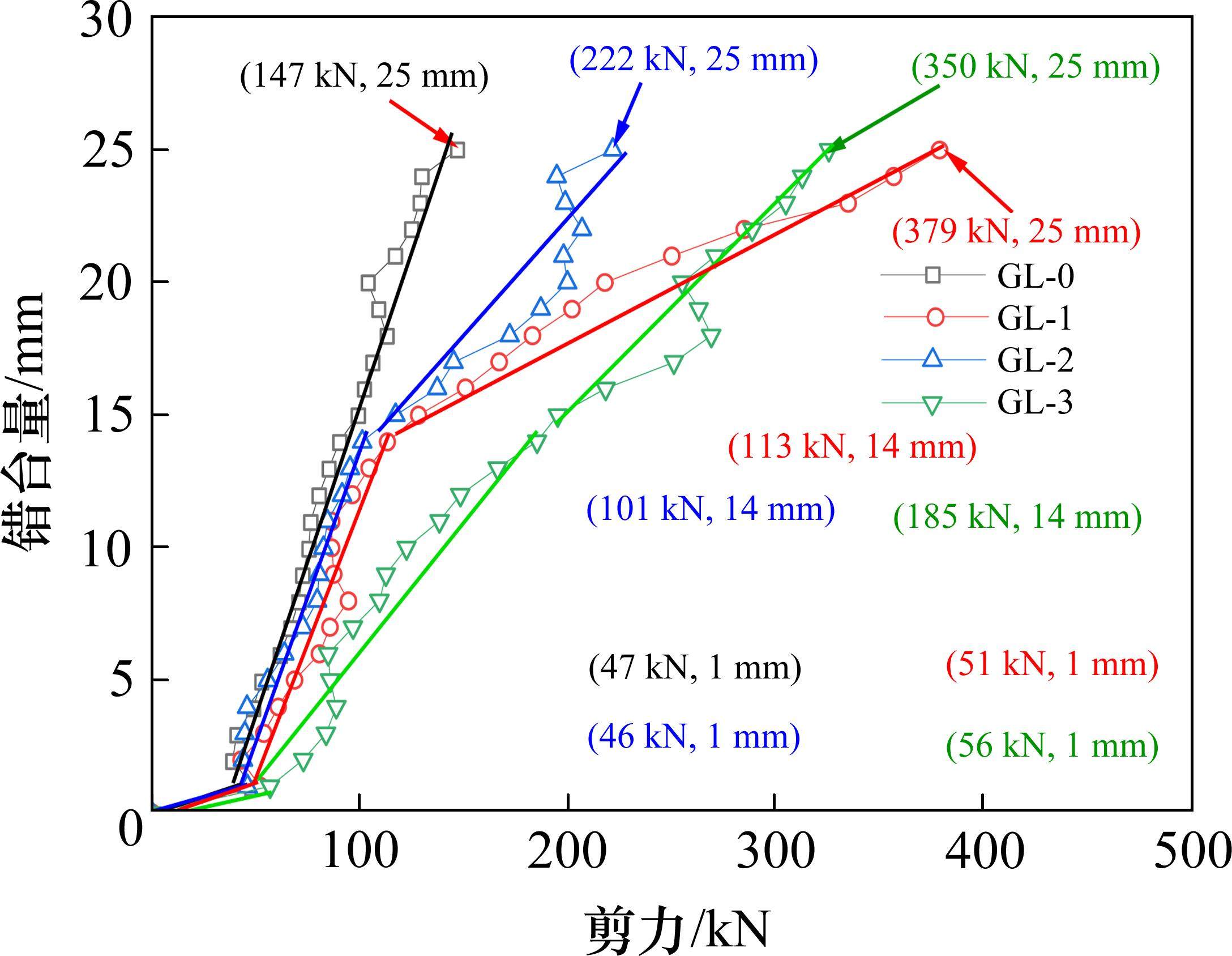

2.3 管节错台量分析

图8为2号管节错台量随加载位移的变化曲线。由图8可知,随着加载位移的增大,错台量基本呈线性增长,GL-0、GL-1、GL-2、GL-3工况最大错台量分别为27.58,25.08,27.37和26.91 mm。与GL-0工况相比,GL-1、GL-2、GL-3分别可减少10%、1%、2.5%的错台量。GL-1短螺杆比GL-2长螺杆的变形区间小,抵抗剪切错台作用更强,GL-3钢绞线与破坏后的孔壁接触效果较差,其抵抗剪切错台的作用也弱于GL-1短螺杆。这说明纵向连接件可以很好地限制管节间的错台变形,短螺杆效果最优,长螺杆效果最差。

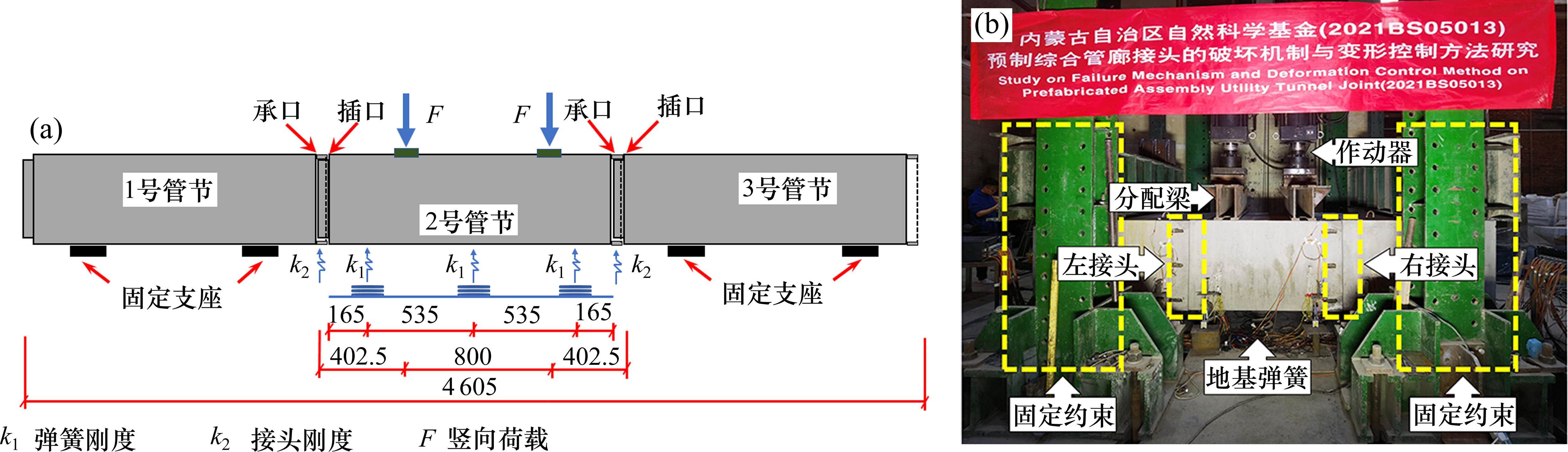

图9为不同连接件形式综合管廊剪力-错台曲线。根据图9的曲线斜率计算出各阶段接头刚度,如表3所示。

| 工况 | 第1阶段 | 第2阶段 | 第3阶段 |

|---|---|---|---|

| GL-0 | 47.00 | 4.16 | — |

| GL-1 | 51.00 | 4.77 | 24.18 |

| GL-2 | 46.00 | 4.23 | 11.00 |

| GL-3 | 56.00 | 9.92 | 12.81 |

GL-0接头破坏进程可分为2个阶段:部分滑移阶段及破坏发展阶段。纵向连接件可延缓这一进程,GL-1、GL-2、GL-3可大致分为3个阶段:部分滑移阶段、整体滑移阶段、破坏发展阶段。

1) 部分滑移阶段:接头未产生破坏,剪力主要依靠管节间摩擦力承担。

2) 整体滑移阶段:GL-1、GL-2虽同为高强螺杆,但GL-2螺杆变形区域相对较大,导致接头抗剪刚度较低。GL-3预应力钢绞线由于在前期张拉使接头咬合更紧密,所以在此阶段接头抗剪刚度约为GL-1、GL-2的2倍。

3) 破坏发展阶段:GL-0工况无连接件参与工作,直接进入此阶段。GL-1、GL-2、GL-3相较于第二阶段,接头抗剪刚度分别提升5倍、2.6倍、1.3倍,此时接头抗剪刚度从小到大依次为GL-2、GL-3、GL-1。

加载结束后,GL-0、GL-1、GL-2、GL-3的剪力分别为147,379,222和350 kN,相比于GL-0分别增大了158%、51%、138%,表明连接件对管廊接头抗剪承载力有明显提升作用,以短螺杆效果最佳。

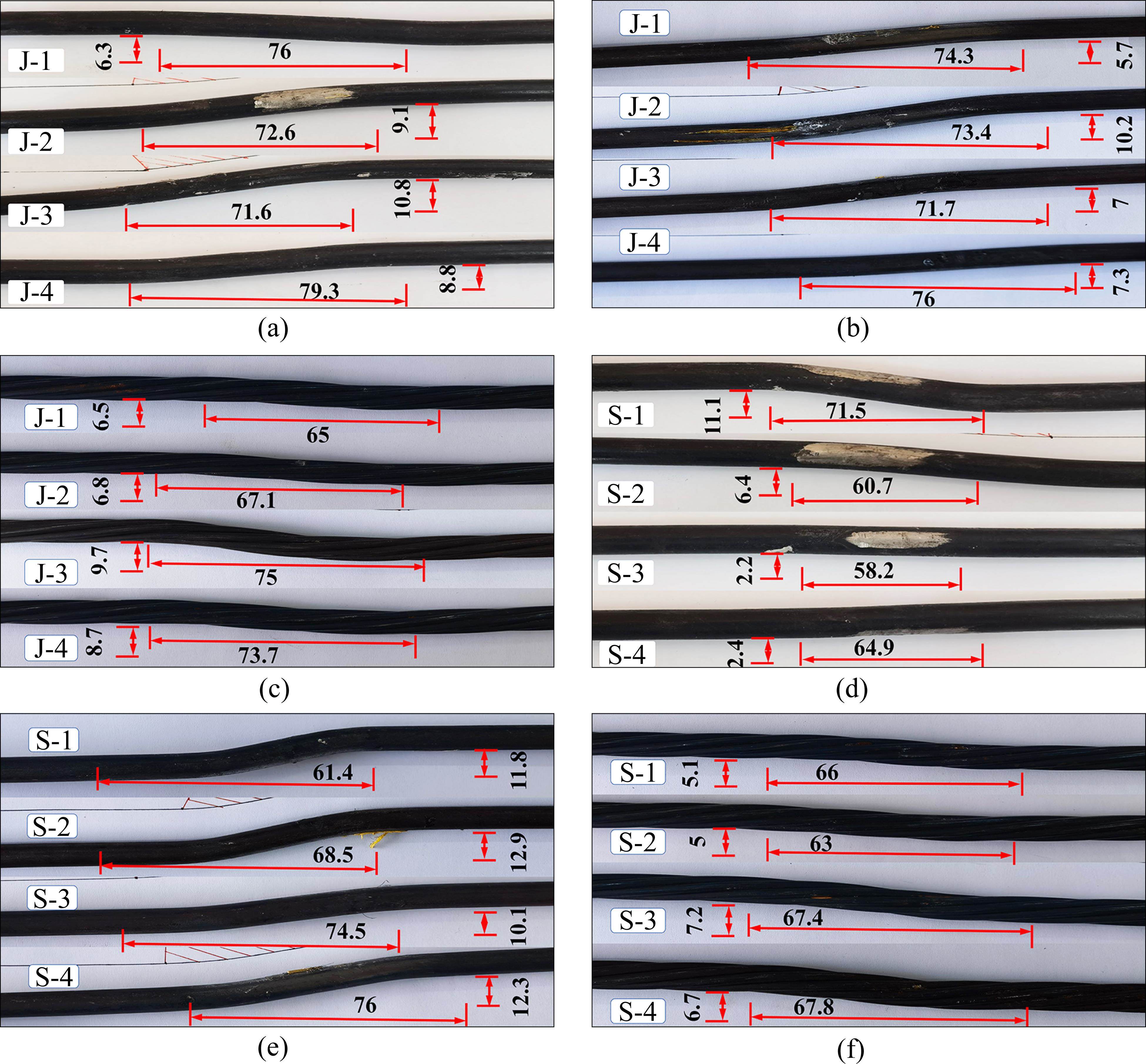

2.4 纵向连接件分析

表4为相同加载位移下3组工况的最大荷载及连接件应力值。根据表4可知,GL-1、GL-2、GL-3连接件应力最大值分别为472.80,422.91和500.54 MPa,最小值分别为140.51,125.61和231.54 MPa。3组试件总的趋势是连接件在左接头一侧的应力大于右接头,且在截面上分布不均匀。这是因为插口向外突出导致受力面积增加,且管廊大小舱室的刚度不同引起的。

| 加载工况 | 荷载/kN | 左接头 | 右接头 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| J-1 | J-2 | J-3 | J-4 | S-1 | S-2 | S-3 | S-4 | ||

| GL-1 | 926 | 378.72 | 358.63 | 342.87 | 472.80 | 430.70 | 196.99 | 140.51 | 172.39 |

| GL-2 | 738 | 312.20 | 134.62 | 125.61 | 422.91 | 238.39 | 256.24 | 288.29 | 309.08 |

| GL-3 | 852 | 324.50 | 347.20 | 500.54 | 349.95 | 286.44 | 231.54 | 286.44 | 369.99 |

图10为不同连接件在剪切荷载作用下的变形区域。由图10可知,GL-1、GL-2、GL-3右接头连接件平均变形区域值为63.83,70.10和66.05 mm,左接头为74.38,73.85和70.20 mm,说明管节左接头承受的荷载更大。

GL-1连接件的平均变形区间值为GL-2的91.06%,说明当连接件材质相同时,连接件长度会影响其承担荷载及变形能力,短螺杆的性能优于长螺杆。

GL-2连接件的变形量相较于GL-3增加5.20%,说明在相同长度不同材质下,钢绞线相较于高强长螺杆的抗剪变形能力更优。建议在接头设计中,减小纵向连接件的长度,保证结构的整体稳定性,同时局部掺入钢纤维提升预留孔道的强度。

3 结论

1) 管节接头破坏前期以挤压为主,纵向连接件的协同变形作用在后期占据主导,协同变形能力越强,所承担的荷载越大。短螺杆协同变形能力最佳,钢绞线次之,长螺杆较弱。

2) 纵向连接件能增加管廊的纵向整体性,GL-1相对于GL-2、GL-3可减少9.13%、1.70%的错台量,短螺杆减小错台量效果最优。

3) 有无连接件破坏阶段不一致,纵向连接件可延缓管节破坏进程。GL-0整体受力可分为部分滑移阶段及破坏发展阶段,GL-1、GL-2、GL-3可分为部分滑移阶段、整体滑移阶段及破坏发展阶段。

4) 连接件材质、连接件长度是接头抗剪性能的重要因素,GL-1、GL-2、GL-3相比于GL-0剪力分别增大了158%、51%、138%,短螺杆对预制综合管廊承插接头抗剪承载力提升效果最佳。

5) 建议在预制综合管廊接头设计中,尽量减小纵向连接件的长度;可采取在手孔及腋角部位局部掺入钢纤维等材料提高其设计强度,避免该位置出现过早破坏影响接头的抗剪性能;同时尽量不采用跨接头布置纵向连接件的方式,可以提升连接件刚度以分担剪力。

带高强螺栓预制综合管廊承插接头抗剪性能试验研究

[J/OL]. 中国公路学报, 1-16[张朝,刘杰,许有俊等.预制装配式综合管廊不同连接件承插接头抗剪性能试验研究[J].铁道科学与工程学报,2024,21(12):5175-5185.

ZHANG Chao,LIU Jie,XU Youjun,et al.Experimental study on shear performance of socket joints of prefabricated utility tunnel with different connectors[J].Journal of Railway Science and Engineering,2024,21(12):5175-5185.