黄土广泛分布于我国西北地区[1],其主要化学成分以SiO2为主,还有少量Al2O3、CaO等[2]。由于黄土自身结构疏松,胶结较弱,具有强度低、透水性大等不良工程特性。直接将未经处理过的黄土用作路堑路基填料易发生翻浆问题[3],用作路堤路基填料易发生不均匀沉降、失稳、翻浆、遇水塌陷等工程问题[4-5]。因此需要对黄土进行改良,进一步提高其力学强度才能满足建设要求[6]。目前,黄土固化的方法主要包括物理加固法、化学加固法和综合加固法[7],其中化学加固法中的水泥基类加固,由于其改良效果好,成本低而被广泛采用[8],但其生产过程会对环境造成污染。近年来,地聚物[9]由于具有与水泥基材料相似的力学性能和更优的环境友好性而被广泛关注,生成地聚物可以减少水泥生产过程中的CO2排放,保护环境。地聚物是由碱激发剂激发硅铝酸盐材料发生地质聚合反应所生成的一种三维立体网格结构的胶凝材料[10],具有力学性能优异、耐腐蚀等优点[11]。其中,碱激发剂通常为水玻璃、NaOH、KOH等;硅铝酸盐材料通常为矿渣粉、粉煤灰、偏高岭土、钢渣等。目前地聚物的研究主要集中于地聚物混凝土性能及软土加固2个方面。在地聚物力学性能研究方面,国内外学者取得了一定成果。其中,MIDHUN等[12]研究表明,当掺入体积分数为0.3%的玻璃纤维时,由粉煤灰和矿渣混合制备的二元地聚物混凝土的抗弯强度远大于普通混凝土。CAI等[13]研究表明,碳纤维玻璃钢管制成的地聚物混凝土柱具有较高的承载能力和变形能力,并在屈服位移、峰值荷载、极限位移和累积能耗方面表现出极佳的抗震性能。俞家人等[11]使用水玻璃激发矿渣粉基地聚物固化软黏土,研究发现地聚物材料作为固化剂能够显著提升软黏土的抗压强度,同掺量地聚物固化软黏土的抗压强度远大于水泥固化软黏土,水玻璃的最优模数(SiO2和Na2O摩尔比)为1.2。李新宇等[14]用水玻璃激发矿渣-粉煤灰基地聚物固化临江软弱土,发现固化剂掺量相同的情况下,地聚物固化土比水泥固化土的无侧限抗压强度更高,证实地聚物可以替代水泥作为固化剂。也有学者对地聚物的形成机理进行相关研究,并取得了一定成果。其中,CAI等[15]研究表明,高炉矿渣微粉等硅铝酸盐材料其主要成分为SiO2、Al2O3、CaO,具有潜在的水硬性活性,但其玻璃体外壳性质稳定,不易水化。而水玻璃等碱激发剂,能使矿渣玻璃体中的Si―O、Al―O键发生断裂,[SiO4]4-和[AlO4]5-四面体快速溶出,发生缩聚反应,从而生成-O-Si-O-Al-O-三维立体网状骨架的无机高分子聚合物。这种无机高分子聚合物是碱激发胶凝材料,一般为水化硅(铝)酸钙(C(-A)-S-H)[16-17]。聚合反应式如式(1)~式(3)[18]所示(其中N-A-S-H为硅铝酸钠凝胶,C-S-H为硅酸钙凝胶,C-A-H为铝酸钙凝胶):

ROWLES等[19]对水玻璃激发硅铝酸盐制备地聚物进行研究发现,在地聚合反应过程中,若溶液中碱含量过低,则难以完全水解出硅铝质材料中的Si、Al单体,不利于三维网络结构的形成,其地聚合物抗压强度也很低。溶液中碱含量较高有利于硅铝质原料的溶解,提高地聚物凝胶的抗压强度。综上所述,目前在地聚物加固黄土工程力学性能方面的研究还不足,尤其碱激发剂和硅铝酸盐材料的组合选取和最优配比等工程指导参数研究也较少。进一步结合考虑现有《铁路路基设计规范》 (TB 10001—2016)和《铁路特殊路基设计规范》(TB 10035—2018)中关于黄土作为时速≤120 km的有砟轨道城际铁路、客货共线铁路路堤基床表层填料,时速≤160 km的客货共线铁路路堤基床底层填料,时速≥200 km有砟轨道铁路、无砟轨道铁路基床以下路堤填料时,需要化学试验改良确定其改良剂掺量的工程规定要求。而由于水玻璃较NaOH等其他碱激发剂激发矿渣粉基地聚物的抗压强度力学性能表现最优,并且考虑到路基材料多为粒料材料,用NaOH等强碱配制碱激发剂时会释放大量热量,且加入现场搅拌机中时需要事先静置冷却。因此,本文选取放热少、流动性好、凝结时间短的水玻璃为碱激发剂,矿渣粉为硅铝酸盐材料制备地聚物改良黄土,通过正交直剪试验和无侧限抗压强度试验,并结合扫描电镜试验、颗粒粒度分析试验和XRD试验对水玻璃激发矿渣粉改良黄土进行研究,探讨水玻璃模数、碱掺量与抗压强度的关系,得出最佳矿渣粉掺量及水玻璃配比,解释其固化机理。本文对地聚物改良黄土和回收利用工业废渣等方面的研究具有一定工程推广的意义。

1 试验材料与试验方案

1.1 试验材料

黄土取自西安雁塔区某基坑,属于Q3黄土,黄褐色,粉质黏土,其基本物理性质测量结果见表1,其中素黄土的粉粒与黏粒占比由颗粒粒度分析得出。碱激发剂水玻璃的原液基本参数见表2。通过向所购买水玻璃中添加纯NaOH固体来达到调配低模数水玻璃溶液的目的。采用S105粒化高炉矿渣粉(GGBS)作为地聚物原材料,直径为0.015 mm,属于粉粒,密度为2.93 g/cm3,比表面积为628 m2/kg,流动度为102%。其主要化学成分见表3。

| 相对密度Gs | 液限wL/% | 塑限wP/% | 最优含水率/% | 最大干密度/(g∙cm-3) | 粉粒含量/% | 黏粒含量/% | 砂粒含量/% |

|---|---|---|---|---|---|---|---|

| 2.20 | 29.50 | 17.70 | 18.70 | 1.65 | 65.00 | 33.90 | 1.10 |

| 模数 | w(Na2O)/% | w(SiO2)/% |

|---|---|---|

| 3.3 | 8.5 | 27.3 |

| CaO | SiO2 | Al2O3 | Fe2O3 | MgO | SO3 |

|---|---|---|---|---|---|

| 34.00 | 34.50 | 17.70 | 1.03 | 6.01 | 1.64 |

1.2 试验方案设计及参数选取

黄土的力学性能改良试验包括:1) 通过直剪试验确定矿渣粉单掺黄土最优掺量(质量比);2) 通过正交单轴抗压试验确定水玻璃激发矿渣粉固化黄土过程中水玻璃最优模数(SiO2和Na2O摩尔比)和碱掺量(以Na2O质量占比计)的最优占比;3) 结合SEM、XRD和粒度分析试验揭示固化黄土的改良机理。

试验参数选取如下。

1) 各组试样的制备均按照素黄土的最优含水率18.7%控制。

2) 试验使用的S105矿渣粉粒径为0.015 mm,属于粉粒。矿渣粉掺量范围的确定以黄土粉粒占比影响其孔隙结构和力学性质[20]为依据,选取粉粒占比范围为65.0%(素黄土,见表1)、70.0%、80.0%、82.5%、90.0%。最终通过直接剪切试验确定矿渣粉单掺黄土的最优配比,共计5组试验,试样养护7 d,具体方案见表4。

黄土单掺矿渣粉混 合物的粉粒占比/% | 黄土∶矿渣粉 (质量比) |

|---|---|

| 65.0 | 1∶0.000 |

| 70.0 | 1∶0.167 |

| 80.0 | 1∶0.750 |

| 82.5 | 1∶1.000 |

| 90.0 | 1∶2.500 |

3) 确定试样水玻璃模数和碱掺量2个变量的最优组合试验设计。由于水玻璃模数低于1.5时,不符合经济性,因此选定水玻璃模数范围为1.5、2.4(中值模数)、3.3(水玻璃原液模数,见表2)。考虑工程经济性,并参考文献[21]的研究,碱掺量范围选取0.5%、1.0%、1.5%进行正交试验,共计9组,具体方案见表5。

| 模数 | 碱掺量/% | ||

|---|---|---|---|

| 0.5 | 1.0 | 1.5 | |

| 1.5 | 1-1 | 1-2 | 1-3 |

| 2.4 | 2-1 | 2-2 | 2-3 |

| 3.3 | 3-1 | 3-2 | 3-3 |

4) 通过测取养护龄期分别为3、7、14和28 d的改良黄土试样的无侧限抗压强度,确定不同配比下的水玻璃激发矿渣粉改良黄土最适养护龄期,共计44组正交试验。

1.3 试验步骤

试验参照《土工试验方法标准》(GB/T50123-2019)进行。将土样碾碎烘干过2 mm筛后,通过击实试验确定素黄土的最优含水率及最佳干密度。

直接剪切试验采用压样法制直径61.8 mm×20 mm的环刀样,每组制备4个土样,在环刀中自然养护7 d。使用ZJ型应变控制式直剪仪,分别施加100、200、300、400 kPa的法向压力进行快剪试验,剪切速率控制为0.8 mm/min。并取碎样60 ℃烘干2 h后进行SEM扫描电镜试验。

无侧限抗压强度试验采用压样法制得直径50 mm×50 mm的圆柱体试样,分别养护3、7、14和28 d后进行单轴抗压强度试验,控制恒应变速率为1 mm/min。取养护7 d的单轴抗压强度试验后的试样测定其含水率,并取碎样60 ℃烘干2 h后进行颗粒粒度分析试验、SEM扫描电镜试验。选取素黄土、最优粉粒占比的矿渣粉固化土、正交试验编号1-1、1-3、3-3碎样,烘干后进行XRD试验。

2 黄土力学性能改良试验结果

2.1 矿渣粉单掺黄土最优掺量

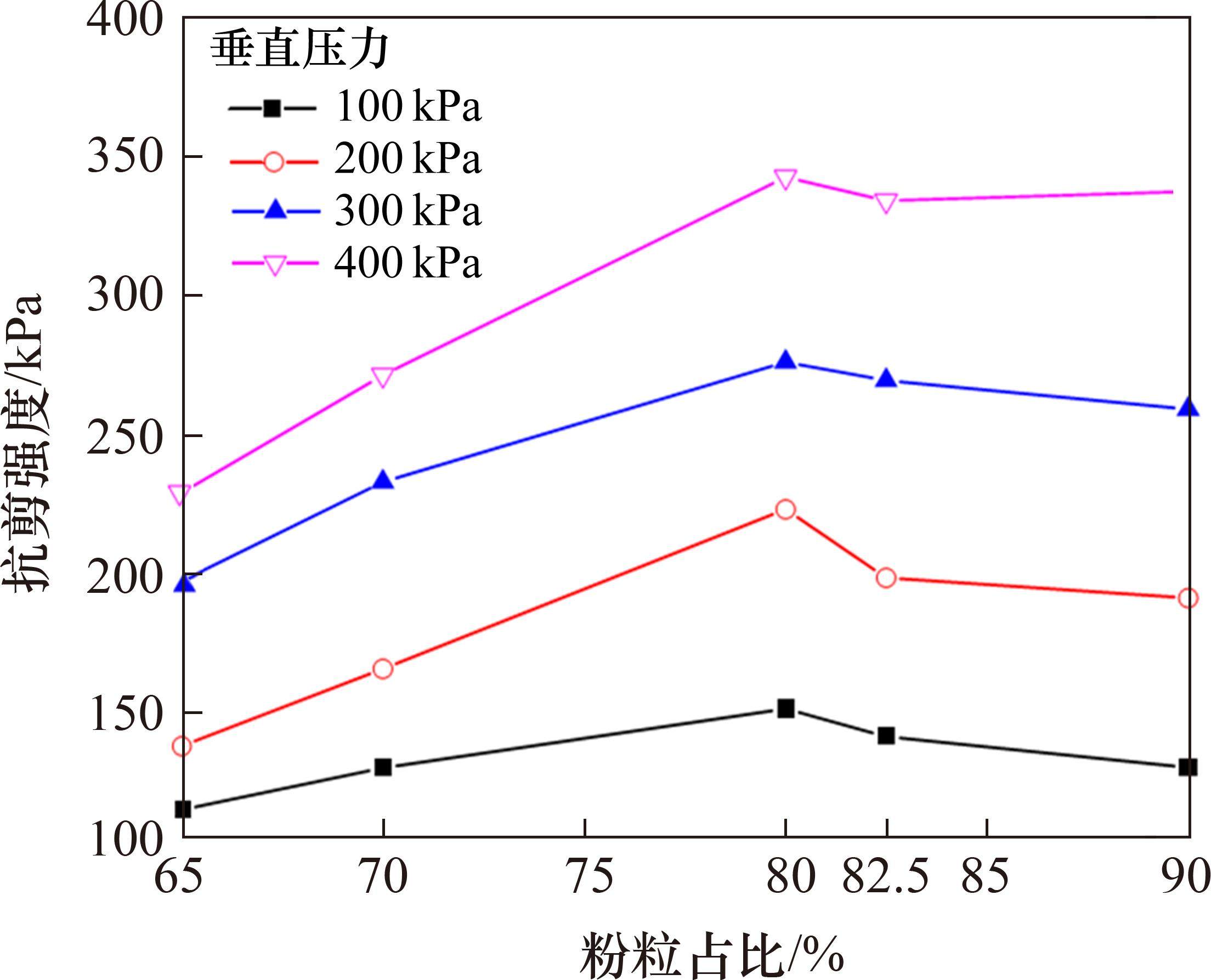

通过直接剪切试验,分析不同垂直压力下(100、200、300和400 kPa)矿渣粉单掺黄土后,粉粒占比变化对其抗剪强度的影响,试验结果如图1所示。

由图1可知,在不同垂直压力下,抗剪强度曲线呈现相似变化规律。随着粉粒含量的增加,抗剪强度均呈现先增大,后略有减小的趋势,在粉粒占比为80%时,抗剪强度达到最大值,比素黄土提高了49.5%(400 kPa),39.8%(300 kPa),62%(200 kPa),31.5%(100 kPa),可较好地提升Ⅱ级铁路路基基床的地基承载力(0.12 MPa)[22]。此外,同一试样的抗剪强度值与所受的轴向压力成正比。

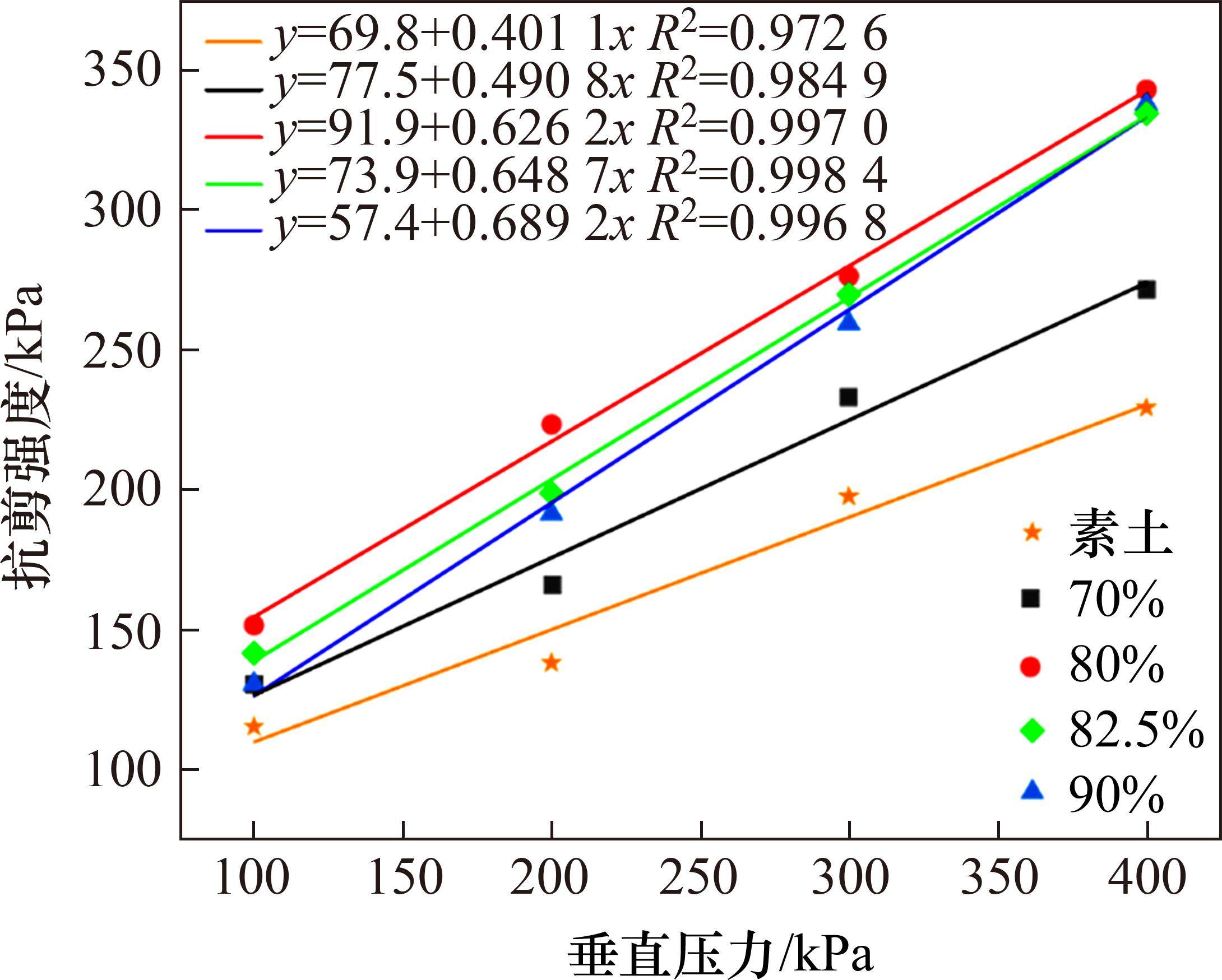

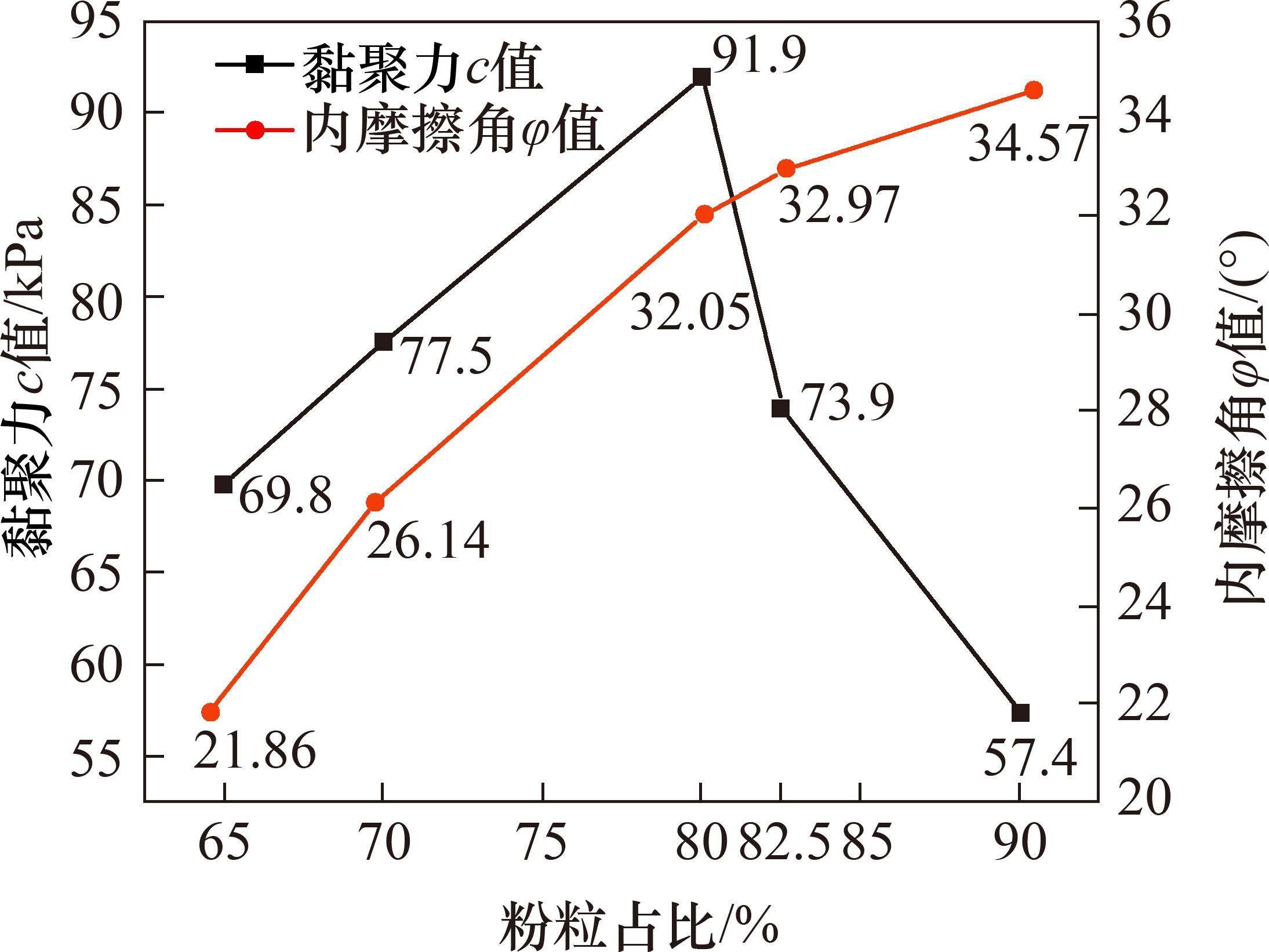

由各试样不同垂直压力下的抗剪强度,线性拟合得到不同粉粒占比下矿渣粉单掺黄土的抗剪强度关于垂直压力的方程,如图2所示。通过计算y轴的截距确定试样黏聚力c值,计算直线的斜率确定试样的内摩擦角φ值,结果整理见图3。

由图2可知,在所有垂直压力下,矿渣粉单掺黄土的抗剪强度均大于素黄土,改良效果明显,存在最优粉粒占比,改良效果大小为:80%粉粒占比>82.5%粉粒占比>90%粉粒占比>70%粉粒占比>65%粉粒占比(素黄土)。

由图3可知,不同粉粒占比下,矿渣粉单掺黄土试样的黏聚力c值和内摩擦角φ值呈现不同变化规律。其中,黏聚力c值变化规律存在最优粉粒占比,并且随着粉粒含量的增加,c值先增大后减小。在80%粉粒占比时,c值达到峰值91.9 kPa,比素黄土提高了31.6%;而在90%粉粒占比时,c值比素黄土(65%粉粒占比)的还小。内摩擦角φ值呈现随粉粒占比增大而增大的变化规律。粉粒占比从65%到90%的过程中,φ值由21.86°增加到34.57°,提高了土体颗粒之间的咬合力与滑动摩擦力,土体部分砂化。

综上所述,当粉粒占比为80%时,矿渣粉单掺黄土试样的黏聚力最大,内摩擦角也较大,其抗剪强度指标最优。因此,选定80%粉粒占比,即黄土与矿渣粉质量比为1:0.75为最优矿渣粉单掺配比(质量比)。

2.2 水玻璃激发矿渣粉改良黄土最优配比

44组改良黄土试样的3、7、14和28 d无侧限抗压强度试验结果整理见表6。此组试验试样采用黄土∶矿渣粉(质量比)为1∶0.75,即试样粉粒占比均为最优值80%。

| 养护龄期/d | 素黄土/ MPa | 矿渣粉单掺改 良黄土/MPa | 水玻璃激发矿渣粉正交试验9组改良黄土/MPa | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1-1 | 1-2 | 1-3 | 2-1 | 2-2 | 2-3 | 3-1 | 3-2 | 3-3 | |||

| 3 | 0.18 | 0.30 | 0.94 | 2.10 | 3.74 | 0.60 | 0.76 | 1.01 | 0.37 | 0.48 | 0.59 |

| 7 | 0.24 | 0.41 | 2.79 | 4.61 | 6.86 | 0.96 | 1.83 | 2.84 | 0.43 | 0.54 | 0.63 |

| 14 | 0.31 | 0.47 | 5.56 | 8.39 | 11.86 | 1.95 | 2.70 | 4.38 | 0.83 | 1.34 | 2.01 |

| 28 | 0.43 | 0.60 | 7.97 | 11.06 | 14.93 | 3.01 | 4.83 | 7.41 | 1.28 | 1.83 | 2.76 |

由表6可知,素黄土、矿渣粉单掺改良黄土及水玻璃激发矿渣粉改良黄土的无侧限抗压强度均随着养护龄期的增大而增大,并且改良黄土强度增长较快。对比3 d和28 d素黄土(无聚合反应发生)和矿渣粉单掺改良黄土(无聚合反应发生),土体强度分别变化了0.25 MPa和0.30 MPa,变化数值相近,并且远远低于水玻璃矿渣粉双掺改良土样的变化值,合理推测是在养护过程中保鲜膜的作用下,土体内部部分失水引起的数值变化。在养护龄期为7 d时,改良黄土强度最低已经比素黄土提高了80%。在同一养护龄期下,改良黄土的无侧限抗压强度均大于素黄土,且水玻璃激发矿渣粉改良黄土的无侧限抗压强度均优于矿渣粉单掺改良黄土,但不同水玻璃模数和碱掺量组合下的土样改良强度各有不同,试样1-3改良效果最强,试样3-1改良效果最弱。其中,养护28 d时,试样1-3改良黄土的无侧限抗压强度最大,为14.93 MPa,是同龄期下素黄土强度的34.7倍。考虑路基土养护龄期经济适用性,选取养护7 d的土样计算其等效凝聚力可知,试样1-3的等效凝聚力最大,为3.43 MPa,是素黄土的28.6倍。

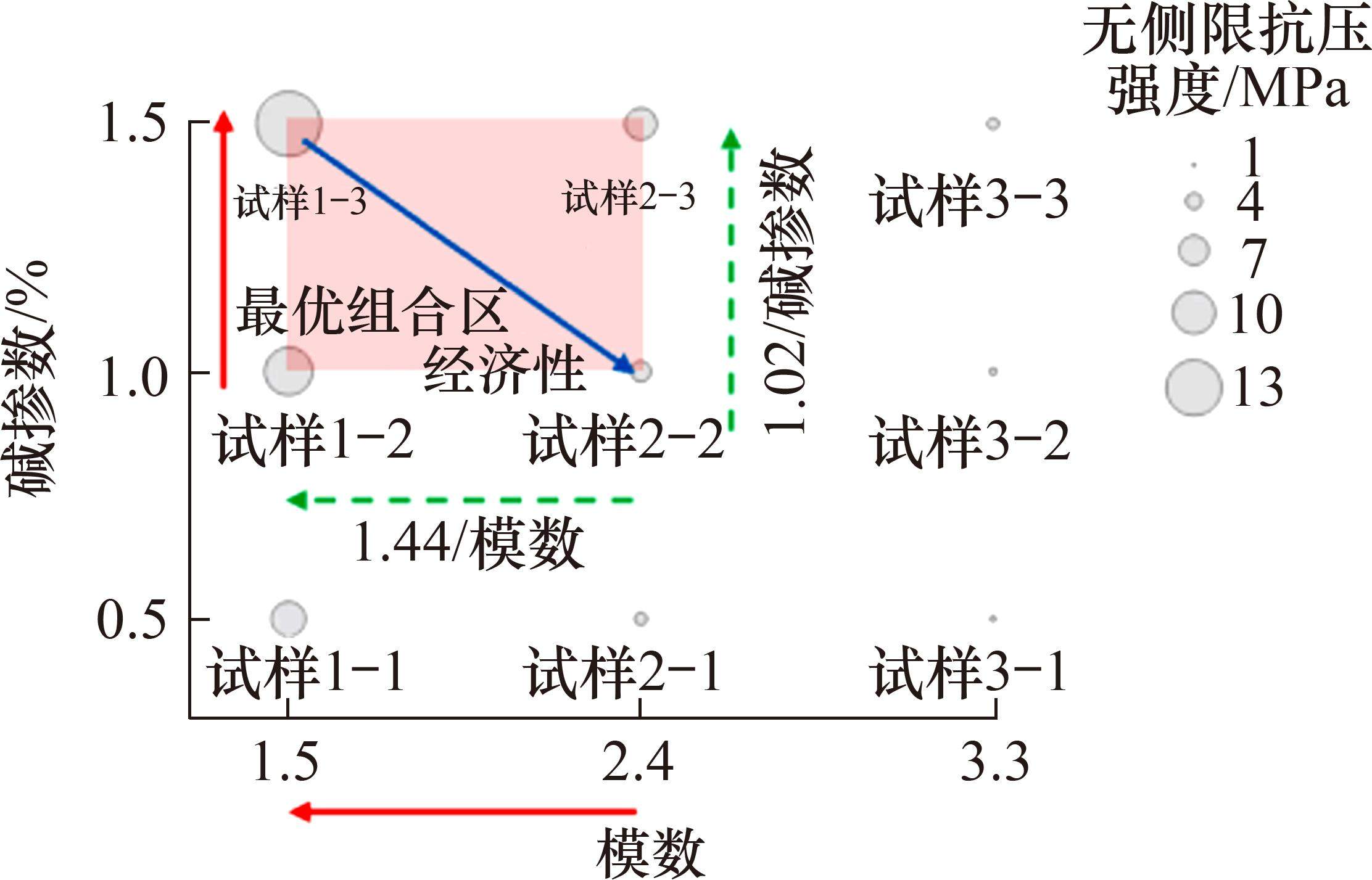

为进一步分析同一龄期下,不同水玻璃模数和碱掺量对改良黄土强度的二元影响变化规律及影响程度,将28 d的9组改良黄土的无侧限抗压强度与该二元变量的关系绘制于气泡图中,见图4。

由图4可知,在同一碱掺量下,水玻璃激发矿渣粉改良黄土的无侧限抗压强度随着模数的提高而显著降低;在同一模数下,改良黄土的强度随着碱掺量的提高而提高。此外,模数2.4~1.5段强度提高幅度大于3.3~2.4段;碱掺量1%~1.5%段强度增长幅度大于0.5%~1%段。因此,工程使用时,建议选取水玻璃模数为1.5~2.4段,碱掺量为1%~1.5%段的最优组合区进行配比,并参考工程经济性。在此最优组合区,改良黄土强度最低是素黄土强度的一个量级以上。

结合表6无侧限抗压强度数据,进行无侧限抗压强度影响参数的敏感性分析,计算试样2-2到2-3单位碱掺量变化下强度提高比率(1.02/碱掺量),对比试样2-2到1-2单位模数变化下强度提高比率(1.44/模数)可知,水玻璃模数较碱掺量对强度的影响程度更大。因此,在经济性一致的情况下,工程建议优先考虑采用降低水玻璃模数来激发矿渣粉改良黄土,提高其抗压强度。

2.3 改良黄土静力学性能固化机理

为探究各改良方案下,黄土的静力学性能固化机理,对素黄土、4组粉粒占比下的矿渣粉单掺改良黄土、9组水玻璃激发矿渣粉正交试验改良黄土,共计14组试样,采用500倍数进行SEM扫描电镜试验。取素黄土、最优矿渣粉单掺改良黄土(80%粉粒占比)、水玻璃激发矿渣粉改良黄土试样1-1(最小模数,最小碱掺量)、试样1-3(最小模数,最大碱掺量)、试样3-3(最大模数,最大碱掺量)共计5组试样,进行XRD、颗粒粒度分析试验。

2.3.1 矿物组分变化分析

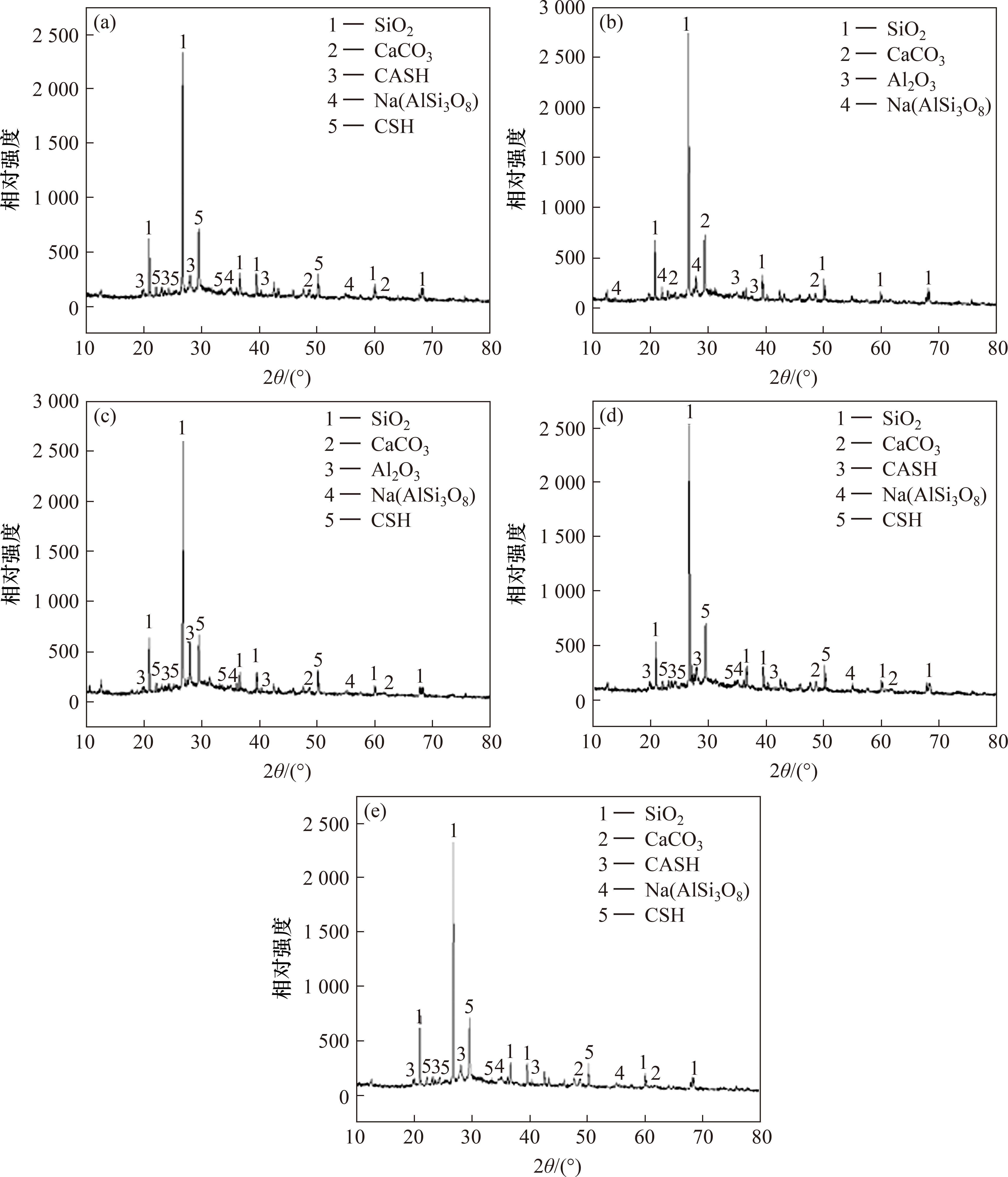

素黄土和4组改良黄土试样中各矿物组分的相对含量分析结果见表7,物相分析见图5。

| 改良方案 | 改良黄土试样中各矿物组分的相对含量 | ||||||

|---|---|---|---|---|---|---|---|

| SiO2 | CaCO3 | Al2O3 | Na(AlSi3O8) | CSH | CASH | ||

| 素黄土 | 47 | 14 | 12 | 22 | 0 | 0 | |

| 最优矿渣粉单掺改良黄土 | 42 | 24 | 16 | 13 | 0 | 0 | |

水玻璃激发矿渣粉 改良黄土 | 试样3-3 | 40 | 21 | 3 | 15 | 5 | 11 |

| 试样1-1 | 37 | 14 | 0 | 17 | 9 | 18 | |

| 试样1-3 | 31 | 9 | 0 | 18 | 14 | 23 | |

结合图5、表7可知,矿渣粉单掺改良黄土未有新物质生成,而水玻璃激发矿渣粉改良黄土新生成了硅酸钙(C-S-H)和硅铝酸钙(C-A-S-H)2种新物质,且两者相对含量的占比均在试样1-3最大(37%),试样1-1次之(27%),试样3-3最小(16%)。

同时还发现,矿物组分SiO2、CaCO3和Al2O3均有减少,印证加入水玻璃,消耗了土体中的SiO2和Al2O3,三者发生地质聚合反应,生成C-S-H与C-A-S-H这2种新的凝胶物质。所生成的C(-A-)-S-H,其XRD衍射峰主要分布于20°~35°,说明所生成的胶凝物质主要为无定形态。与文献[23]的研究结果一致。

由表7可知,凝胶生成量随水玻璃模数、碱掺量组合的不同而不同。观察试样1-1、1-3发现,在同一模数下,碱掺量的提高使得更多的活性SiO2、Al2O3参与地聚反应,生成了更多的C(-A-)-S-H凝胶。有研究发现,碱掺量的提高可以使土体内产生更多的Na+和OH-,增强土体的碱性环境,提高了矿渣粉各矿物组分的溶解度[24]。观察试样1-3、3-3发现,在同一碱掺量下,水玻璃模数提高未能使得更多的SiO2参与地聚反应,反而生成较少的C(-A-)-S-H凝胶。有研究指出,在碱掺量n(Na2O)不变的情况下,水玻璃模数(n(SiO2)/n(Na2O))的提高,使得土体内存在较多高聚合度的硅氧四面体结构基团,即n(SiO2)增多,而高聚合度的硅氧四面体的结构形式不利于土体中硅铝相的解聚,因此地聚反应减少,土体中的C(-A-)-S-H凝胶物质数量生成减少[25]。

2.3.2 微观结构变化分析

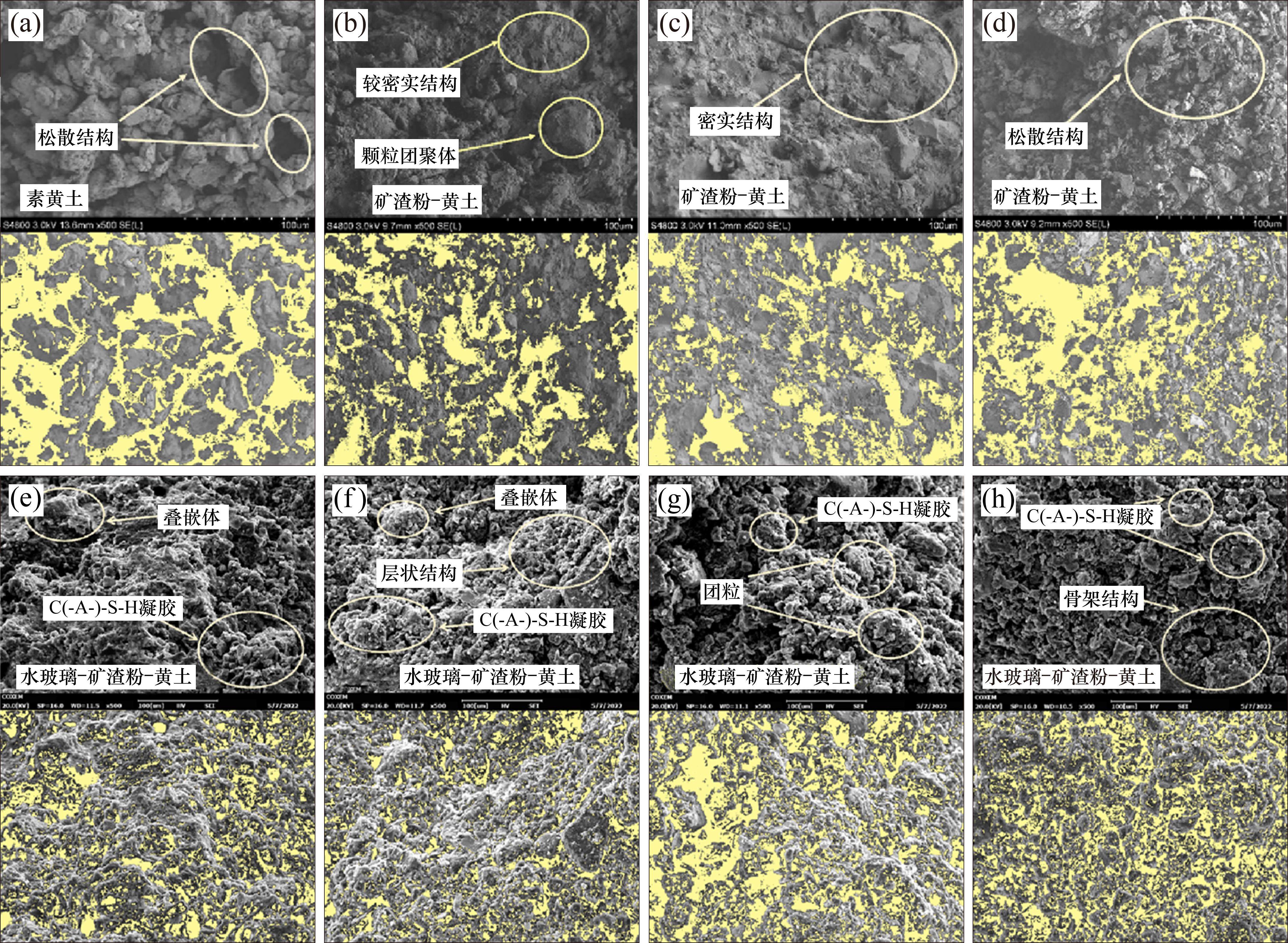

1) 改良黄土SEM扫描电镜结果分析

选取素黄土、3组矿渣粉单掺改良黄土(粉粒占比70%、80%、90%)、4组水玻璃激发矿渣粉改良黄土(模数、碱掺量组合1-1、1-3、2-1、3-3),共8组具有代表性的扫描电镜试验结果,进行定性分析,结果见图6。

由图6(a)~图6(d)可知,矿渣粉单掺黄土的改良机理主要表现为矿渣粉填充黄土颗粒间隙,将黄土松散结构改良至密实结构,起到微集料作用,使得土体形成细观层次的自紧密体系,表现出较高的抗剪强度,与文献[26]的研究结果一致。但该填充程度随粉粒占比形成的密实结构及孔隙多少不同,70%粉粒占比下,出现了较密实结构和颗粒团聚体,孔隙数量变少,孔隙直径变小;80%粉粒占比下多为密实结构,孔隙数量进一步减少,孔隙直径进一步变小;90%粉粒占比下呈现比素土更为松散的结构,由絮状松散变为碎屑状松散,孔隙数量没有明显变少,但孔隙直径明显变小。

由图6(e)~图6(h)可知,水玻璃激发矿渣粉改良黄土的机理主要表现为黄土颗粒与矿渣粉颗粒粒间及颗粒表面生成的C(-A-)-S-H凝胶,与矿渣粉一起填充黄土颗粒间隙,并通过团聚作用将黄土松散结构改良至叠嵌等致密结构,提高土体强度,与文献[18]的研究结果一致。但该改良效果随水玻璃模数和碱掺量组合的不同,形成的致密结构及孔隙多少不同。试样1-1中C(-A-)-S-H凝胶的生成产生了叠嵌体结构,孔隙数量大幅变少,孔隙直径大幅变小;试样1-3中C(-A-)-S-H凝胶的生成产生了叠嵌体结构和层状结构,孔隙数量进一步减少,孔隙直径进一步变小;试样2-1中C(-A-)-S-H凝胶的生成主要形成团粒结构,孔隙数量变少,孔隙直径变小,但总量多于试样1-1和1-3。试样3-3中C(-A-)-S-H凝胶的生成主要形成颗粒骨架结构,孔隙直径显著变小,孔隙数量小幅减少,但总量多于试样1-1和1-3。

使用Image pro plus软件,进一步分析颗粒接触关系、胶结程度、孔隙率和孔径大小4个参数,对图6中素黄土和各改良黄土的定性分析试验结果进行量化分析,结果见表8。

| 试样 | 接触关系 | 胶结程度 | 平面孔隙率/% | 孔径大小 | |

|---|---|---|---|---|---|

| 素黄土 | 65% | 松散结构 | 弱 | 42.4 | 大 |

矿渣粉单掺 改良黄土 (粉粒占比) | 70% | 较密实结构、颗粒团聚体 | 较弱 | 37.7 | 大 |

| 80% | 密实结构 | 中 | 30.2 | 大、中 | |

| 90% | 松散结构 | 弱 | 40.7 | 大、中 | |

水玻璃激发矿渣 粉改良黄土 | 1-1 | 叠嵌结构、凝胶 | 强 | 22.5 | 小 |

| 1-3 | 叠嵌、层状结构、凝胶 | 超强 | 16.5 | 小 | |

| 2-1 | 团粒、凝胶 | 次强 | 33.6 | 中 | |

| 3-3 | 骨架结构、凝胶 | 较强 | 32.6 | 小 | |

由表8可知,改良黄土的孔隙率均小于素黄土,80%粉粒占比试样为矿渣粉单掺改良黄土试样中孔隙率最小试样,其值为30.2%;试样1-3为水玻璃激发矿渣粉改良黄土试样中孔隙率最小试样,其值为16.5%,约为素黄土孔隙率的1/3。

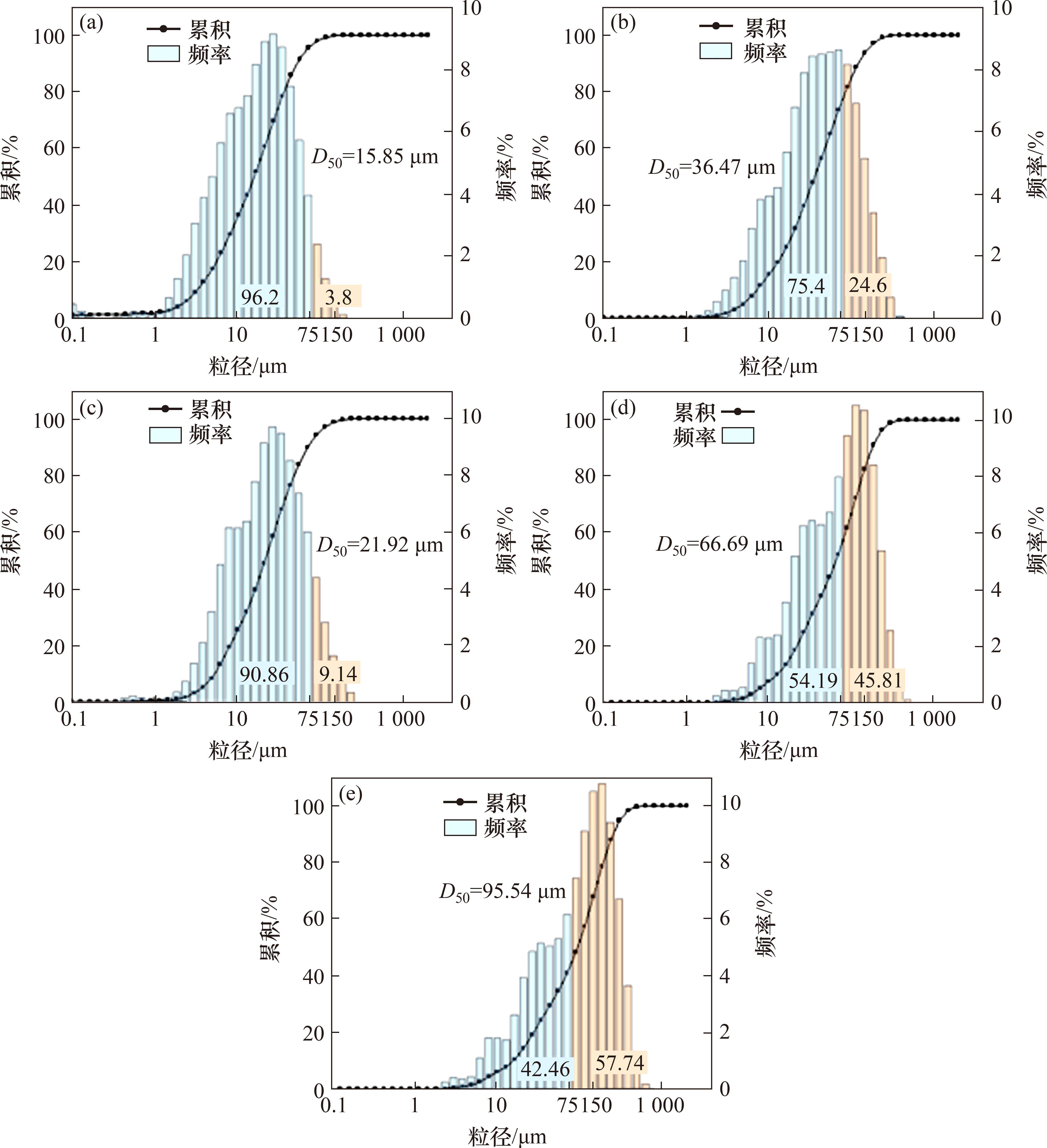

2) 改良黄土颗粒粒度分析结果

素黄土和4组改良黄土试样的颗粒累计分布(曲线图)、粒径频率(柱状图)及平均粒径的试验结果见图7。

由图7可知,改良黄土粗粒(粒径D>75 μm)的粒径频率和改良黄土的平均粒径D50均高于素黄土,且呈现相同的大小顺序:试样1-3>试样1-1>最优矿渣粉改良黄土>试样3-3>素黄土。其中,试样1-3的粗粒粒径频率为57.7%,平均粒径为95.5 μm,显著改变了素黄土的粒径级配,粗粒粒径频率为3.8%,平均粒径为15.85 μm。因此,使用水玻璃激发矿渣粉改良黄土可以极大提高土体粗粒的相对含量,证明地聚反应过程中生成的C(-A-)-S-H凝胶,极大地促进了土体内颗粒聚合为更大直径的集团。

2.3.3 静力学性能固化机理小结

将水玻璃激发矿渣粉改良黄土的XRD、SEM扫描电镜和颗粒粒度分析试验结果,与黄土的强度试验结果进行相关性分析,结果见表9。

| 相关性分析R值 | 力学表征量 | 本构表征量(物理) | 本构表征量(化学) | |||

|---|---|---|---|---|---|---|

| 黏聚力c值 | 内摩擦角φ值 | 粗粒/% | 孔隙率/% | C-(A)-S-H/% | 胶结程度(赋值) | |

| 抗剪强度 | 0.09 | 0.98 | 0.90 | -0.91 | 0.98 | 0.94 |

| 内摩擦角φ值 | -0.12 | — | 1.00 | -0.39 | — | 0.22 |

| C-(A)-S-H% | -0.10 | — | 0.99 | -1.00 | — | 1.00 |

| 胶结程度(赋值) | 0.93 | 0.22 | 0.90 | -0.93 | 1.00 | — |

由表9可知,改良土的抗剪强度变化与黏聚力变化相关性不足(R=0.09),与内摩擦角变化相关性显著(R=0.98)。其中黏聚力变化与胶结程度变化相关性显著(R=0.93);内摩擦角变化与粗颗粒的含量变化相关性高(R=1.00)。而胶结程度(R=1.00)和粗颗粒的含量(R=0.99)变化均与C(-A-)-S-H凝胶生成量变化相关性显著。

综上所述,水玻璃激发矿渣粉改良黄土的固化机理为:C(-A-)-S-H凝胶的生成,提高了土体粗颗粒含量和胶结程度,起到团聚和填充孔隙的作用,使得土体孔隙率下降,内摩擦角增大,黏聚力也有一定提高,最终表现为土体抗剪强度的提高。在同一模数下,碱掺量的提高增强了土体的碱性环境,使得黄土颗粒被更多的凝胶物质包裹,颗粒间的胶结作用增强,最终表现为改良黄土的强度上升,孔隙率降低。在同一碱掺量下,随着水玻璃模数的提高,土体未能生成足够多的C(-A-)-S-H胶凝物质填充骨架孔隙,颗粒间的胶结作用减弱,最终表现为改良黄土的强度下降,孔隙率增大。对比水玻璃激发矿渣粉改良黄土的固化机理,矿渣粉单掺改良黄土时没有胶凝物质生成,其固化机理为:矿渣粉会提高黄土中的粉粒占比,填充孔隙,但存在最优黏粒与粉粒占比,必须要有黏粒存在,才能形成较高强度的结构[20]。随着粉粒占比上升(65%→80%),土体的结构完整性、密实性会有所提高,表现为改良黄土的强度增大,孔隙率减少;粉粒占比超过80%时,土体的结构完整性、密实性会有所降低,表现为改良黄土的强度下降,孔隙率增多。

3 结论

1) 矿渣粉单掺改良黄土存在最优质量比(黄土1∶矿渣粉0.75),即土体的粉粒占比为80%时,土体抗剪强度指标最优,c值达到91.9 kPa,比素黄土提高了31.7%,φ值由21.86°增加到32.05°。

2) 矿渣粉单掺改良黄土时无新聚合物质生成,通过提高黄土中的粉粒占比,填充孔隙,形成较高强度的结构,其存在最优黏粒与粉粒占比。随着粉粒占比上升(65%→80%),土体的结构完整性、密实性会有所提高,表现为改良黄土的强度增大,孔隙率减少;粉粒占比超过80%时,由于黏粒占比不足,土体的结构完整性、密实性会有所降低,表现为改良黄土的强度下降,孔隙率增多。

3) 水玻璃激发矿渣粉改良黄土养护28 d时,试样1-3(模数1.5,碱掺量1.5%)改良黄土的无侧限抗压强度最大,为14.93 MPa,是同龄期下素黄土强度的34.7倍。发现其改良效果显著优于单掺矿渣粉改良黄土,并呈现以下基本变化规律:在同一碱掺量下,随着模数的提高显著降低;在同一模数下,随着碱掺量的提高而提高。

4) 水玻璃激发矿渣粉改良黄土过程中,土体中的SiO2和Al2O3逐渐消耗,发生地质聚合反应,生成C(-A-)-S-H凝胶,提高土体粗颗粒含量和胶结程度,起到团聚和填充孔隙的作用。并且在同一模数下,碱掺量的提高进一步增强了土体的碱性环境,使得黄土颗粒被更多的凝胶物质包裹,颗粒间的胶结作用增强,最终表现改良黄土的强度上升,孔隙率降低。但在同一碱掺量下,水玻璃模数的提高,未能使土体生成足够多的C(-A-)-S-H胶凝物质填充骨架孔隙,颗粒间的胶结作用减弱,最终表现为改良黄土的强度下降,孔隙率增大。

5) 考虑工程经济性,水玻璃激发矿渣粉改良黄土存在最优组合区,建议采用水玻璃模数为1.5~2.4段,碱掺量为1%~1.5%段。在此最优组合区,改良黄土强度最低是素黄土强度的一个数量级以上。因此,在经济性一致的情况下,工程建议优先考虑采用降低水玻璃模数来激发矿渣粉改良黄土,提高其抗压强度。

贾能,贺礼.水玻璃激发矿渣粉改良铁路路基黄土性能研究[J].铁道科学与工程学报,2025,22(03):1039-1051.

JIA Neng,HE Li.Properties of railway subgrade loess improved by sodium silicate activated GGBS[J].Journal of Railway Science and Engineering,2025,22(03):1039-1051.