铁路作为重要的陆路运输方式,在现代社会中扮演着不可替代的角色。长期以来,铁路道床的稳定性和结构耐久性一直是铁路领域关注的焦点之一。列车荷载导致的道砟磨损破碎、道床板结和翻浆冒泥等病害严重影响了铁路结构的稳定性和使用寿命[1-2]。铁路运量的提高,列车速度和轴重的增加带来了日益严重的轨道结构振动和噪声问题[3-4]。轨枕作为铁路轨道结构的重要组成部分,起着支撑钢轨、分散传递荷载、保持轨道结构几何稳定性、减振缓冲和保护道砟的作用[5-7]。复合轨枕和木轨枕具有相似的形状和密度,但复合轨枕具有更好的力学性能,承载能力更好,对于环境更加友好,设计使用寿命更长。复合轨枕相比于传统的混凝土轨枕弹性更好,对于轨道结构减振具有一定作用,相比于钢轨枕绝缘性能更好[8-10]。复合轨枕根据组成材料的不同可以分为很多种类,各自的用途也不尽相同。YU等[11]研究了木轨枕、合成复合材料轨枕、再生塑料轨枕和颗粒填充树脂轨枕的螺栓抗拔力,对比了不同类型复合轨枕和木轨枕的抗拔强度,建立了可以根据复合轨枕的抗剪强度计算抗拔强度的简化数值模型。不少学者对于复合轨枕的静力学特性和疲劳性能进行了研究。KHALIL[12]通过有限元仿真和室内试验对自制的复合轨枕进行了抗压强度、弹性模量、抗折强度、螺栓抗拔力测试和分析,对比了自制复合轨枕和市面上常见的复合轨枕静力学特性。SALIH等[13]通过五点弯曲试验探究了木轨枕、预应力混凝土、复合轨枕和工程塑料轨枕的破坏特性和整体强度。沈毓婷等[14]建立了复合轨枕实尺模型,进行了累计300万次的疲劳加载,测试了疲劳加载前后各轨道结构的相对位移和受力变化。对于复合轨枕的减振作用,采用仿真建模分析的研究较多,采用室内试验或现场测试的研究较少。沈毓婷等[15]通过建立车辆-轨道-桥梁耦合模型,分析了无砟轨道铺设复合轨道后车辆和轨道结构的动力学特性的变化,研究发现铺设复合轨枕能明显降低轨道和桥梁下部结构的振动,能起到减振的作用。ZHAO等[16]利用有限元方法和车辆-轨道耦合理论,建立了车辆-轨道-地基耦合模型,对比分析了铺设III型混凝土轨枕和橡胶复合轨枕时,车辆和轨道结构的动力响应,研究结果表明橡胶复合轨枕具有较好的减振性能,同时对于轨枕自身振动和沉降影响较小。ZHAO等[7]建立了车辆-轨道动力学耦合模型并考虑了橡胶复合轨枕自身的黏弹性特性,利用功率流方法研究了橡胶复合轨枕中功率流分布特性,重点探究了轨枕的黏弹性特性对轨道结构功率流的影响和温度对橡胶轨枕减振特性的影响。ZENG等[17]分别建立了铺设复合轨枕和混凝土轨枕有砟轨道足尺模型,对2种模型进行了落锤试验,从时域和频域角度对铺设复合轨枕有砟轨道振动传递和衰减特性进行了分析,测试了铺设复合轨枕的减振作用。尽管已有研究取得了一定的进展,但关于有砟轨道铺设复合轨枕的动力学试验分析仍然较少,不够全面,有必要建立有砟轨道落锤冲击实尺模型,进一步研究有砟轨道铺设复合轨枕后的减振效果和振动传递特性,为复合轨枕的应用提供科学依据和实践指导。

1 模型概况

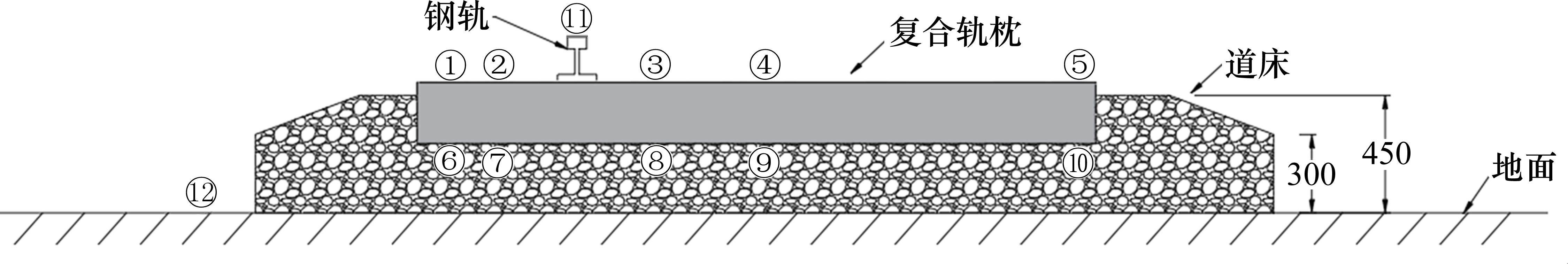

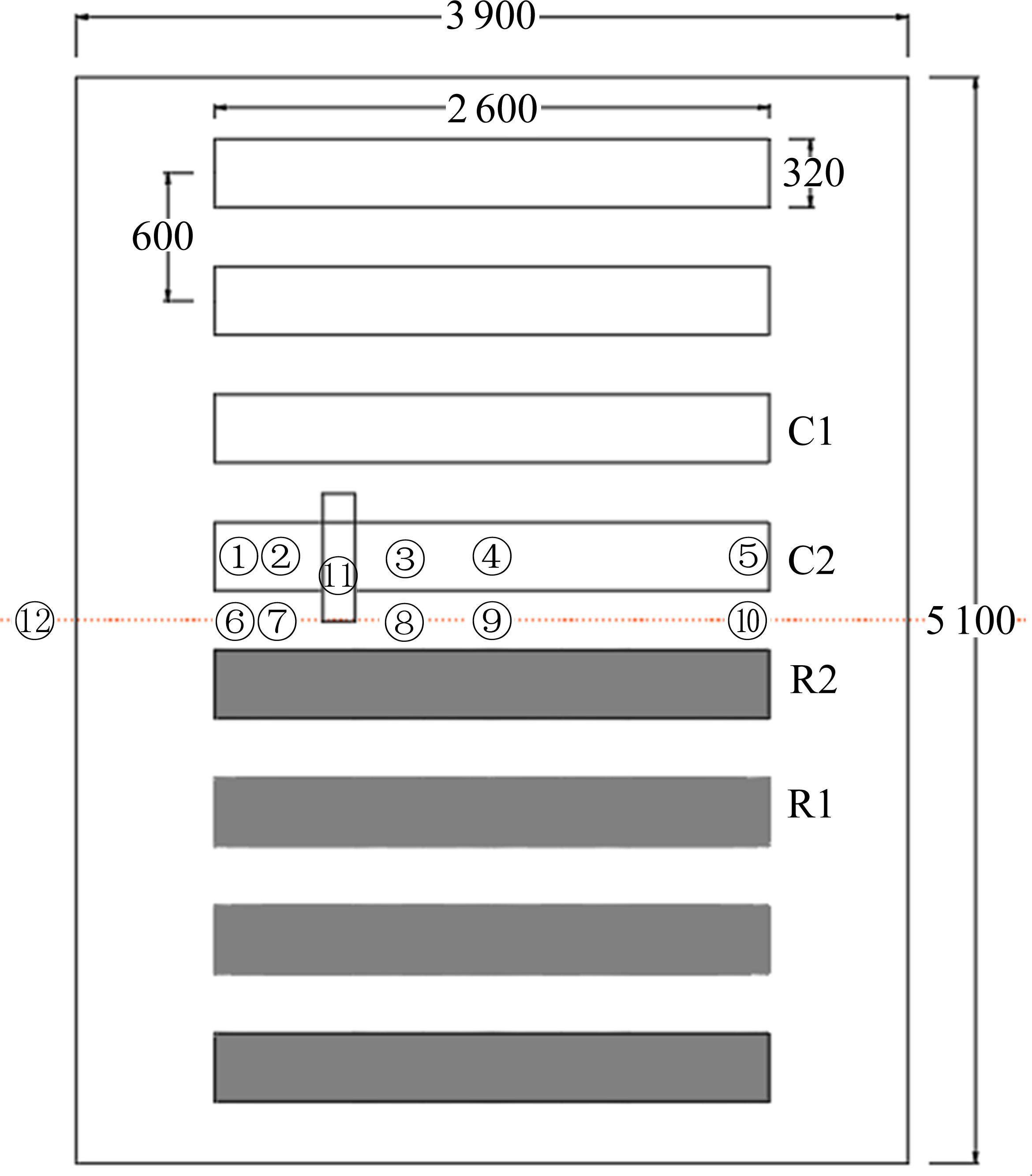

有砟轨道落锤试验模型铺设在中南大学重载铁路工程结构教育部重点实验室,试验模型尺寸为5.1 m(长)×3.9 m(宽),道砟铺设厚度与实际工程中铺设厚度一致。模型设有60 kg/m的钢轨、弹条II型扣件、轨枕(4根II型混凝土轨枕和4根复合轨枕)、一级道砟。复合轨枕采用Ⅰ型橡胶轨枕,由再生塑料与填料组成,填料包括沙子、砾石、循环玻璃或短玻璃纤维,以增加刚度及抗裂性。混凝土轨枕和复合轨枕关于轨道中心对称布置,轨枕间距设置为0.6 m。混凝土轨枕长2 600 mm,复合轨枕几何尺寸为2 600 mm×160 mm×160 mm。有砟轨道铺设的复合轨枕如图1所示,试验现场布置如图2所示。

2 试验方法

本试验采用动态数据采集仪、加速度传感器和落锤试验机(落锤质量为50 kg)对试验模型进行落锤冲击试验。落锤试验前,设置好数据采集仪测试参数,调整落锤位置,使其底部对准钢轨中心,使用电动装置将落锤高度调整至100 mm,待采集仪平衡清零后开始采集数据并松开落锤,记录从落锤开始直至振动衰减完成的振动加速度变化,振动衰减后停止采集,并升起落锤,准备进行下一次试验。在实验开始前,进行10次预实验,以检验模型及试验仪器。分析数据发现,10次数据钢轨加速度峰值差距较小,可忽略上一次落锤试验对下一次试验结果的影响。

轨枕上布置5个传感器,编号1~5,距离轨枕左侧端部依次为50、280、700、1 250和2 550 mm,用于分析振动沿轨枕传递衰减规律,在更换锤击工况后,调整轨枕上传感器至被锤击轨枕处。道床内布置5个传感器,编号6~10,位于轨道中轴线上,与轨枕上传感器对齐,用于研究振动沿道床传递衰减规律。钢轨轨底布置1个传感器,编号11,位于锤击点下方。通过分析以上传感器采集的数据,分析不同轨枕的纵横向振动传递规律。地面处距离道床边缘200 mm处布置1个传感器,编号12,该传感器是为了对比落锤冲击C2号轨枕上钢轨时,钢轨上11号、轨枕上2号、道床7号和地面12号测点的振动加速度,探究振动沿竖向传递衰减规律。

钢轨、轨枕、道床及地面使用的加速度传感器量程分别为1 000g、200g、2g和0.5g,其灵敏度分别为5、26、2 500和9 880 mV/g,加速度传感器的布置如图3和图4所示。

本次落锤试验共锤击4处轨枕,根据落锤冲击处的轨枕类型和轨枕位置不同,对试验工况进行分类和编号,试验工况共4种,工况设置如表1所示。

| 试验工况编号 | 落锤处轨枕类型 | 落锤处轨枕编号 |

|---|---|---|

| 1 | 混凝土轨枕 | C1 |

| 2 | 混凝土轨枕 | C2 |

| 3 | 复合轨枕 | R1 |

| 4 | 复合轨枕 | R2 |

3 结果分析

3.1 时域分析

3.1.1 振动峰值和有效值

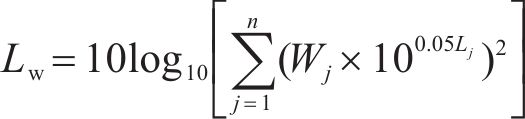

对于同一研究对象,其加速度越大,所受合外力越大,加速度峰值可以反映物体所受冲击力的峰值大小。加速度有效值用均方根表示,表示加速度在一定时间内的平均功率。有效值的计算如式(1)所示:

式中:

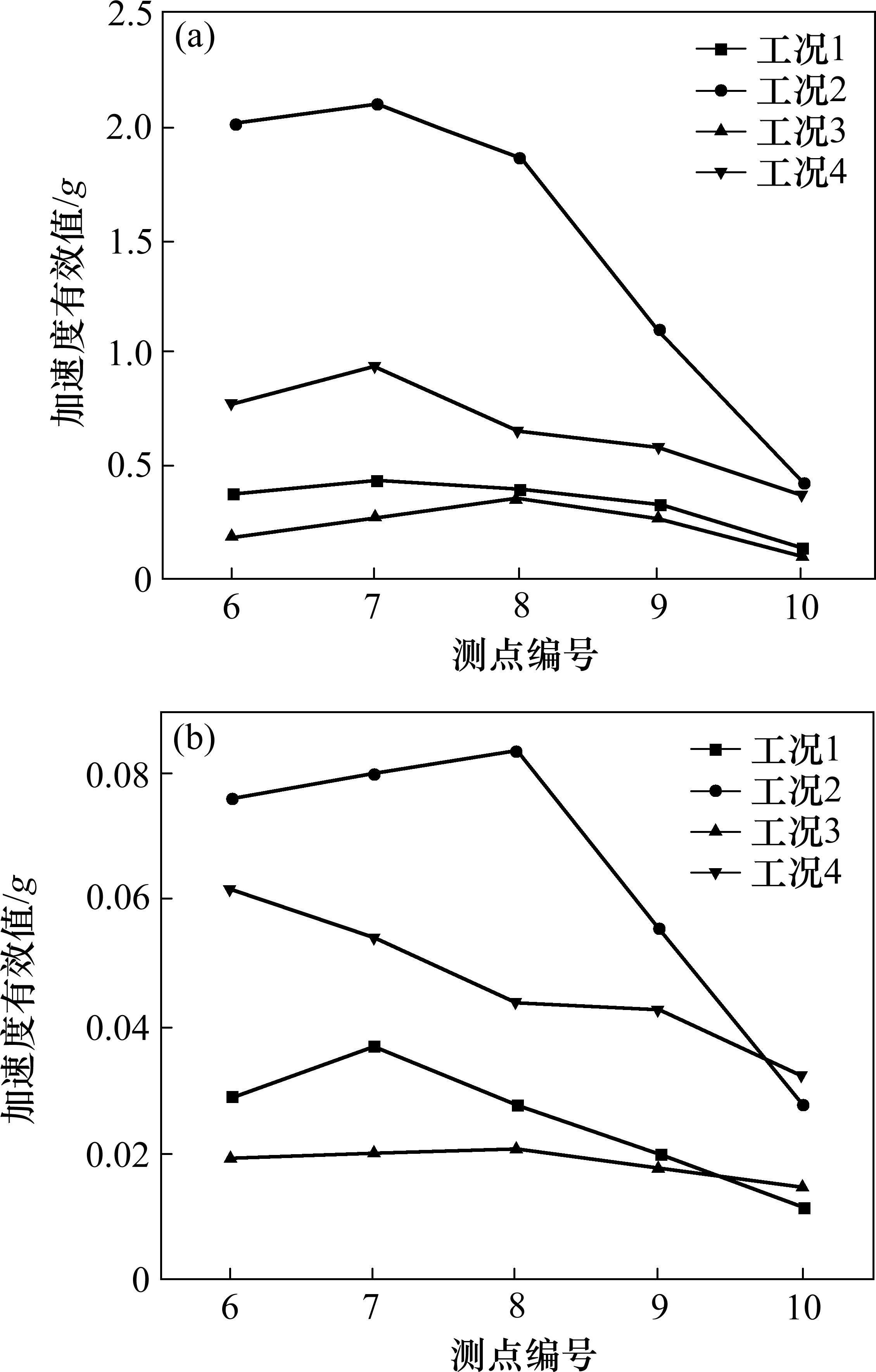

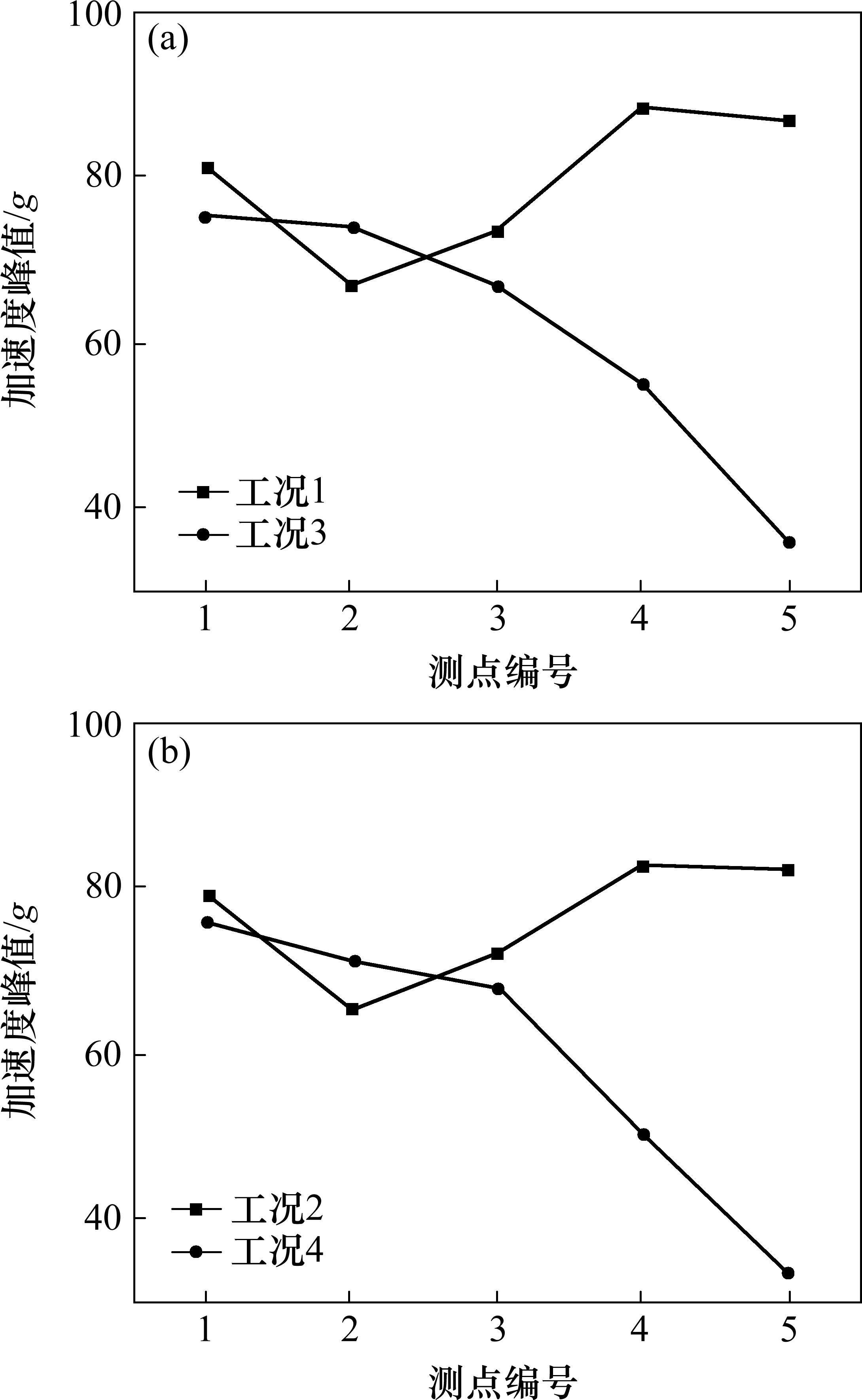

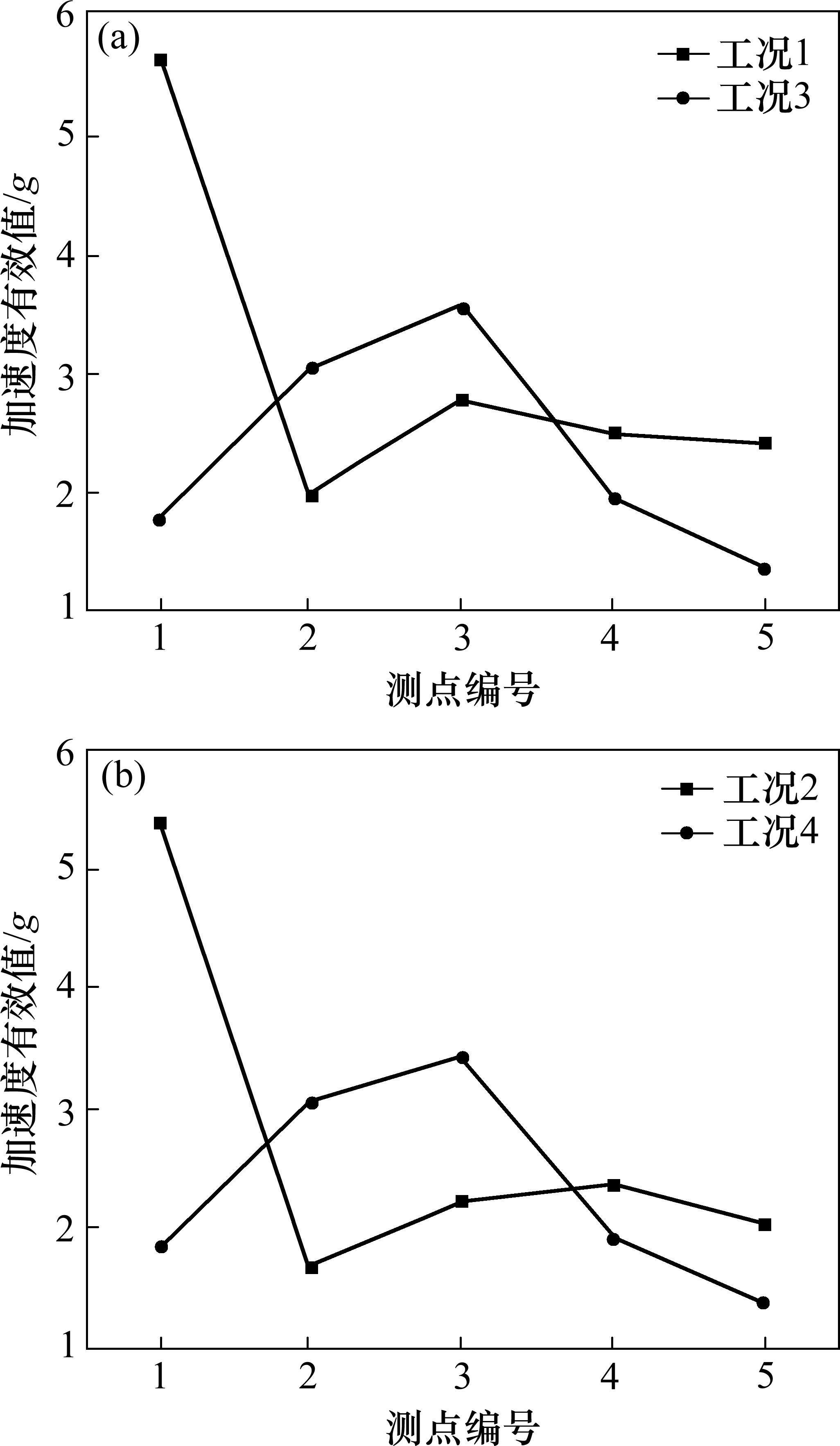

落锤冲击作用下,道床各测点加速度峰值和有效值如图5所示。对比图5中工况2和工况4可知,替换混凝土轨枕为复合轨枕后,道砟加速度峰值显著降低,道砟加速度峰值和有效值最大分别降低64.95%和48.11%。对比图中工况1和工况2、工况3和工况4可知,振动沿线路纵向传递0.6 m,铺设混凝土轨枕和铺设复合轨枕工况中道床的各测点加速度幅值最大分别降低80.68%和74.86%,有效值最大分别降低66.81%和63.90%,铺设复合轨枕时加速度峰值和有效值沿纵向衰减更慢。有砟轨道铺设复合轨枕有利于振动沿竖向衰减,不利于振动沿纵向衰减。

落锤冲击作用下,轨枕上各测点加速度峰值和有效值如图6和图7所示。由图6可见,铺设混凝土轨枕和铺设复合轨枕工况下,振动沿轨枕横向传递呈现完全不同的规律,混凝土轨枕刚度较大,轨枕近落锤冲击点处的加速度峰值较小,而轨枕远端加速度峰值较大;复合轨枕刚度较小,轨枕近落锤冲击点处的加速度峰值较大,而轨枕远端加速度峰值较小。铺设复合轨枕后,轨枕远端加速度峰值显著减小,最大减少59.24%,轨枕近端加速度峰值有所增大,最大增大9.08%。

由图7可见,混凝土轨枕近冲击点处振动较弱,而两端振动较强,呈现“凹”型分布;复合轨枕近冲击点处振动较强,而两端振动较弱,呈现“凸”型分布。铺设复合轨枕后,轨枕两端加速度有效值显著减小,近端和远端最大分别减少65.33%和32.14%,轨枕近落锤冲击点加速度峰值显著增大,最大增大81.02%。

落锤冲击C2号轨枕时,钢轨11号测点、轨枕2号测点、道床7号测点和地面12号测点加速度峰值和有效值如表2所示,振动传递过程的衰减如表3所示。由表2和表3可知,复合轨枕相比混凝土轨枕刚度更小,铺设复合轨枕有利于降低道砟和地面的振动,减小道砟受到的冲击作用;振动沿轨道竖向传递过程中,由轨枕向道砟传递时衰减百分比最大,各工况下加速度峰值和有效值衰减均在95%以上。

| 测点 | 铺设混凝土轨枕 | 铺设复合轨枕 | ||

|---|---|---|---|---|

| 峰值 | 有效值 | 峰值 | 有效值 | |

| 钢轨 | 994.378 | 12.195 | 987.638 | 11.435 |

| 轨枕 | 66.927 | 1.679 | 71.916 | 3.070 |

| 道床 | 2.110 | 0.080 | 0.940 | 0.054 |

| 地面 | 0.452 | 1.213×10-2 | 0.128 | 4.313×10-3 |

传递 过程 | 铺设混凝土轨枕 | 铺设复合轨枕 | ||

|---|---|---|---|---|

| 峰值/% | 有效值/% | 峰值/% | 有效值/% | |

| 钢轨到轨枕 | 93.27 | 86.23 | 92.72 | 73.15 |

| 轨枕到道床 | 96.85 | 95.24 | 98.69 | 98.24 |

| 道床到地面 | 78.60 | 84.83 | 86.39 | 92.04 |

3.1.2 振动衰减时长

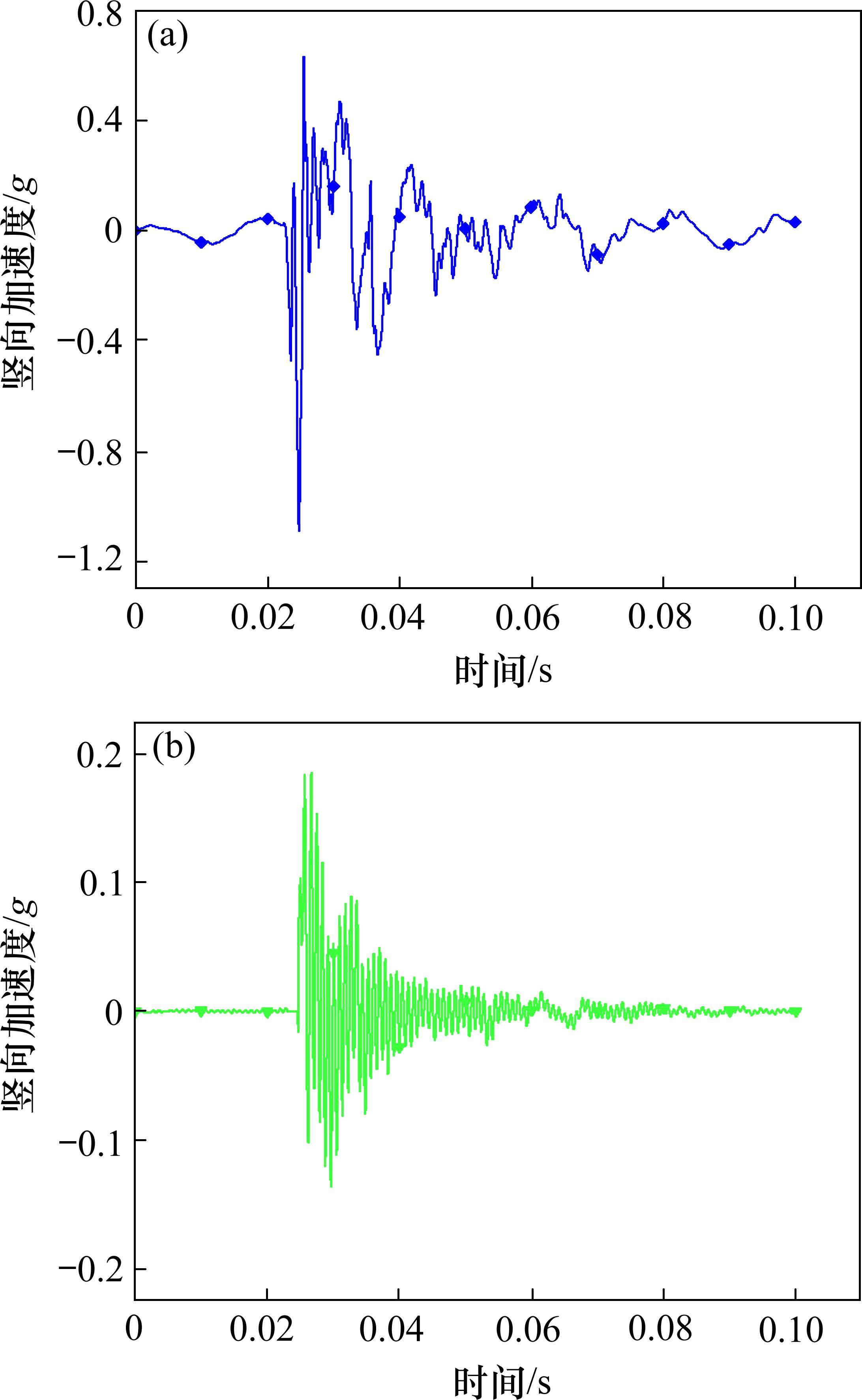

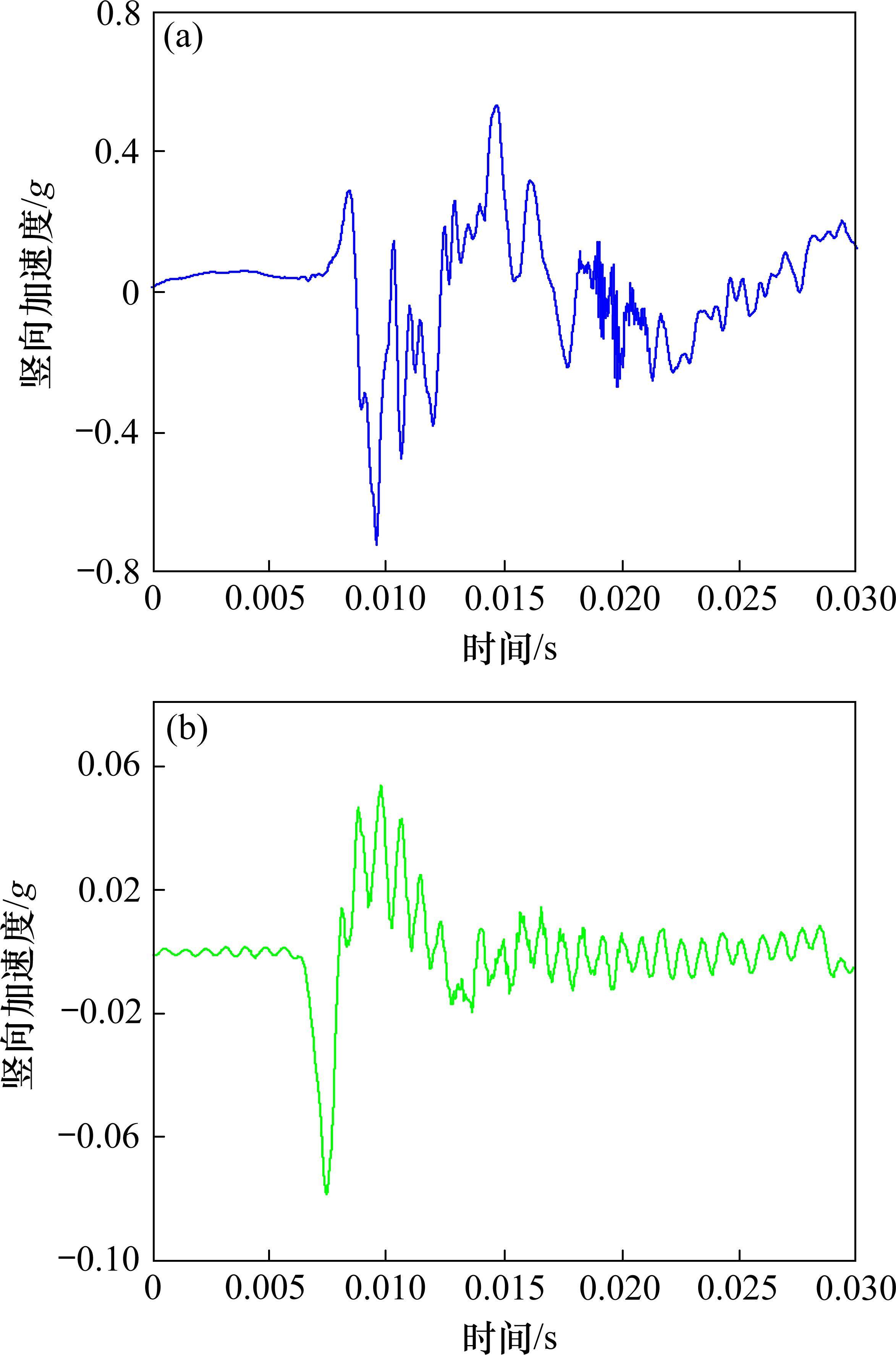

铺设混凝土轨枕和铺设复合轨枕2种工况下,落锤冲击点设在C2混凝土轨枕上,道床7号测点和地面12号测点加速度时程图分别如图8和图9所示。由图8可见,铺设复合轨枕和铺设混凝土轨枕工况下,道床总衰减时长分别为80 ms和237 ms,地面衰减总时长分别为79 ms和224 ms;替换混凝土轨枕为复合轨枕后,道床和地面的衰减时长显著延长。

3.2 频域分析

3.2.1 分频振级

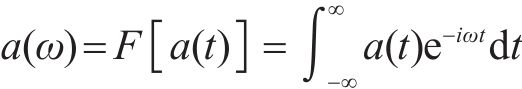

对落锤试验中采集到的加速度数据进行1/3倍频程分析,需要对原始加速度时域信号进行傅里叶变换,得到加速度信号在频域内的分布,然后根据标准规范中规定的中心频率将计算得到的加速度频域信号在1/3倍频程中进行频段划分,得到加速度信号在不同的1/3倍频程下的分布,并将这些频段下的加速度频域数据分别进行逆傅里叶变换得到对应时域下的加速度数据,并计算加速度有效值[18-20]。加速度信号在时程和频程上的变换具体计算如式(2)和式(3)所示:

式中:

不同频段的振级计算如式(4)所示:

式中:

落锤冲击C2号轨枕上钢轨时,钢轨11号测点、轨枕2号测点、道床7号测点和地面12号测点的加速度1/3倍频程分频振级如图10所示。由图10可见,铺设复合轨枕后,钢轨上分频振级在16~250 Hz频段增大,最大增大7.47 dB,1~16 Hz和250~1 000 Hz低频段减小,最大减小6.82 dB;轨枕上的加速度分频振级在1~10 Hz和31.5~100 Hz频段减小,最大减小10.63 dB,在12.5~25 Hz和125~1 000 Hz频段增大,最大增大19.93 dB,轨枕振级增大量在500 Hz频段达到最大;道砟加速度分频振级在1~1.6 Hz和40~125 Hz频段增大,最大增大4.95 dB,出现在50 Hz频率处,在2~31.5 Hz频段和160~1 000 Hz频段减小,最大减小10.74 dB,最大减小量出现在315 Hz频率处;在40 Hz处,地面振动出现共振,振动放大,地面的振动在其他频段均减小,最大减小11.58 dB,出现在500 Hz频率处,随着频率的逐渐增大,分频振级降低效果呈现先减小后增大的趋势,在40~50 Hz频段地面的振级减小量最小。

通过以上分析可知,复合轨枕对高频振动有较好的衰减作用,但对40~50 Hz频段的振动衰减作用较差。

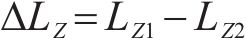

3.2.2 插入损失

在加速度分频振级的基础上,对不同频段的加速度振级进行计权得到计权加速度级,计权加速度级的计算如式(5)所示:

式中:

Z振级是按照ISO 2631/1—1997中规定的全身振动Z计权因子修正后得到的加速度级,记作LZ,单位为dB。插入损失的计算如式(6)所示:

式中:

| 测点 | 铺混凝土轨枕 | 铺复合轨枕 | 插入损失 |

|---|---|---|---|

| 钢轨 | 154.831 | 153.216 | 1.615 |

| 轨枕 | 131.571 | 142.824 | -11.253 |

| 道床 | 112.409 | 108.278 | 4.131 |

| 地面 | 70.017 | 66.678 | 3.339 |

由表4可知,铺设复合轨枕能降低地面的竖向振动强度,地面处的Z振级插入损失可达3.339 dB。铺设复合轨枕在降低道砟和地面的竖向振动强度的同时,也提高了轨枕振动强度。

4 结论

1) 复合轨枕能起到很好的缓冲作用,显著降低道砟的振动峰值,降低道砟所受冲击力。有砟轨道铺设复合轨枕有利于振动沿竖向衰减,不利于沿纵向衰减。

2) 铺设复合轨枕后,道床和地面的振动衰减时长显著延长。

3) 铺设复合轨枕能较为显著地降低道砟和地面振动,钢轨和轨枕承受了主要的高频振动能量,复合轨枕振动衰减作用较好,但对40~50 Hz频段处振动衰减作用较差。

4) 铺设复合轨枕时,地面处Z振级插入损失可达3.339 dB。铺设复合轨枕在降低道砟和地面的竖向振动强度的同时,也提高了轨枕振动强度。

李沛成,曾志平,李平等.有砟轨道铺设复合轨枕振动特性试验研究[J].铁道科学与工程学报,2025,22(03):1029-1038.

LI Peicheng,ZENG Zhiping,LI Ping,et al.Experimental study on vibration characteristics of ballasted tracks with composite sleepers[J].Journal of Railway Science and Engineering,2025,22(03):1029-1038.