钢-混凝土组合梁是一种由钢梁通过剪力连接件与混凝土翼缘板结合成的组合结构,该结构既充分利用了钢梁的抗拉能力和混凝土的抗压能力,同时又增大了抗弯应力的力臂,最终提高了组合梁的抗弯承载力和延性[1]。剪力连接件是该结构的关键组成部分,其主要作用是传递钢梁与混凝土板界面的剪力,同时抵抗混凝土板的掀起,以确保2种不同材料的有效组合。常用的剪力连接件类型有栓钉、槽钢、高强度螺栓和穿孔连接件等,因优异的力学性能和简单的构造,栓钉连接件成为最受欢迎的选择之一[2-3]。然而,在实际服役过程中,钢-混凝土组合梁可能会受到外部环境的影响,特别是在反复的车辆荷载作用下,混凝土板可能会出现裂缝,结合面也可能出现黏结破坏,这些因素都为腐蚀介质到达栓钉表面创造了条件,导致栓钉锈蚀的发生。锈蚀会减小栓钉的截面积,并形成表面锈坑,进而降低栓钉的力学性能。因此,研究锈蚀对栓钉力学性能的影响,对组合梁桥的安全运营具有重大的现实意义。目前,国内外对锈蚀栓钉的静力性能进行了系统研究,并得到了很多有参考的结论。锈蚀对栓钉的拉伸性能影响显著,随着锈蚀程度的增加,栓钉的屈服强度、极限强度和延伸率均会降低[4-7]。CHEN等[8]通过推出试验发现锈蚀会显著降低栓钉的抗剪承载力和变形性能。荣学亮等[9]的试验结果表明可以根据栓钉的锈蚀位置分成2类锈蚀,其中,钉杆锈蚀对抗剪承载力的影响远超过钉头锈蚀。锈蚀会增加钢材表面的缺陷,引起应力集中效应,对钢材的疲劳性能影响更显著[10],但目前对锈蚀栓钉的疲劳性能研究才开始不久。WANG等[11]通过锈蚀栓钉的疲劳试验发现栓钉疲劳断裂面包含2个明显不同的区域,随着栓钉锈蚀率的增大,荷载循环作用相同次数下混凝土与钢梁界面的塑性滑移值也会增加。荣学亮等[12]开展了3个推出疲劳试验,试验结果表明栓钉锈蚀后其疲劳寿命会明显降低,当栓钉的质量锈蚀率达到20%左右时,其疲劳寿命减少了40%以上。LIU等[13]利用盐雾环境箱模拟自然环境中栓钉的锈蚀,通过推出试验发现锈蚀栓钉的疲劳寿命下降主要是由于锈坑加速了栓钉疲劳裂纹的形成。目前,国内外对锈蚀栓钉疲劳试验的研究取得了一些成果,但栓钉锈蚀后疲劳荷载作用下混凝土与钢梁的界面滑移规律目前国内外研究较少,栓钉的疲劳寿命与锈蚀率的统计关系目前尚无研究报道。因此,本文采用恒定电流方法加速试件中栓钉的锈蚀,通过推出试件的恒幅疲劳试验,研究锈蚀栓钉的疲劳性能,分析锈蚀程度对栓钉的疲劳寿命、界面滑移性能和抗剪刚度的影响规律。

1 试验概况

1.1 试件设计与制作

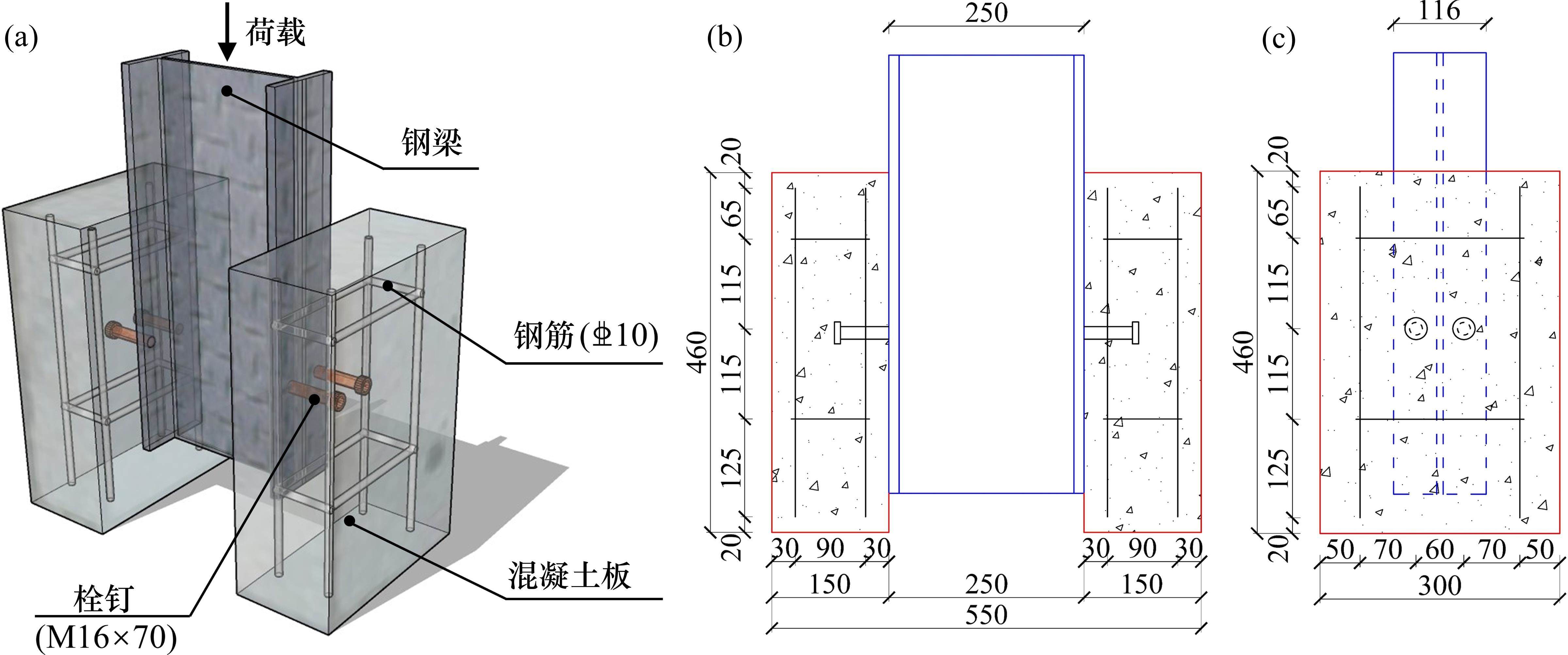

参考规范[14-15]设计并制作了9个推出试件,包括3个静力试件和6个疲劳试件。推出试件的尺寸及配筋如图1所示,每侧混凝土板中布置单排栓钉,两侧共4个。栓钉的材质为ML15,按照标准[16]选用工程中常用的A16 mm栓钉,其长度为70 mm,采用RSN-2500拉弧式螺柱焊机进行焊接。钢梁选用Q345热轧工字钢,断面尺寸为250 mm×116 mm×8 mm×13 mm,长度为560 mm。混凝土板的厚度、宽度和高度分别为150、300和460 mm,板内布置双层钢筋网,横向和纵向均采用4根C10的HRB400热轧钢筋,其配筋率分别为0.70%和0.55%。采用C40商品混凝土浇筑试件,3 d后拆除模板,将试件置于自然环境中养护。

1.2 材料性能

混凝土28 d立方体抗压强度为42.41 MPa,根据规范[17]可计算出混凝土弹性模量为33.13 GPa。通过拉伸试验测量了钢梁和钢筋的力学性能,由于栓钉长度较短无法直接进行拉伸试验,其力学性能采用厂家提供的数值,钢材力学性能如表1所示。

| 钢材类型 | 屈服强度/MPa | 极限强度/MPa | 弹性模量/GPa |

|---|---|---|---|

| Q345钢梁 | 362 | 458 | 210 |

| HRB400钢筋 | 400 | 570 | 206 |

| ML15栓钉 | 442 | 525 | 206 |

1.3 加速锈蚀方法

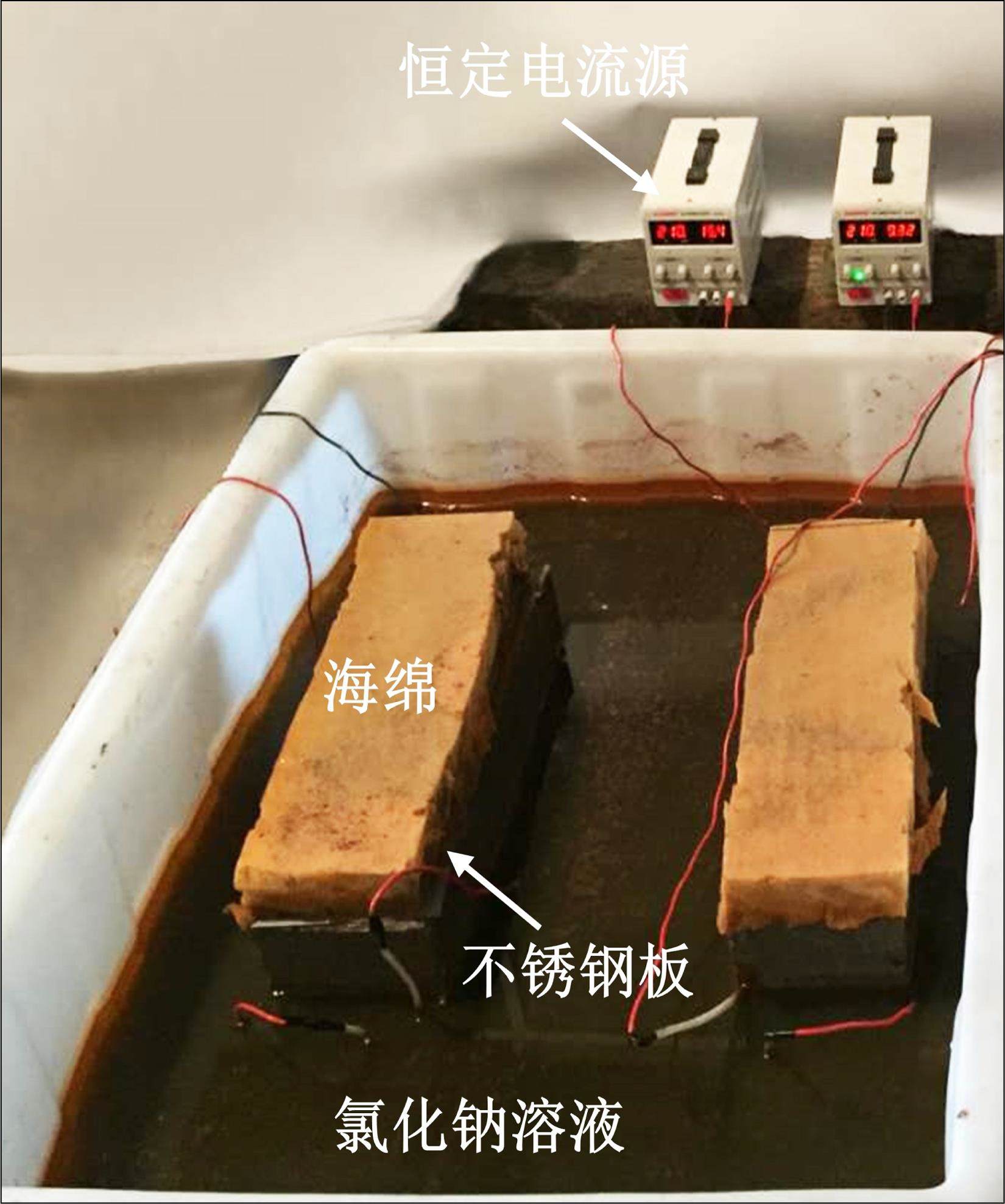

采用恒定电流方法加速试件中栓钉的锈蚀,具体步骤如下:首先将6个疲劳试件在质量分数为5%的NaCl溶液中浸泡7 d以降低混凝土的电阻率,然后将栓钉与恒定电流源正极相连,外置的不锈钢板与恒电流源负极相连,以氯化钠溶液为介质,形成电解池,如图2所示。在不锈钢板上搁放一块浸满NaCl溶液的厚海绵,并定期在海绵上浇NaCl溶液,使海绵和试件保持湿润,以保证电解回路流通。

当钢-混凝土组合梁服役50年后,栓钉的平均锈蚀率可以达到15%以上[18],因此,试验时将试件最大预计锈蚀率设为15%。电流强度控制为0.03 A,同一试件中4个栓钉的通电时间相同,根据法拉第电解第二定律[19]可计算不同试件中单个栓钉的通电时间,如表2所示。当试件达到预计通电时间后,停止通电,然后进行疲劳推出试验,试件破坏后取出栓钉,用12%的盐酸进行酸洗除锈,栓钉干燥后用电子天平称取除锈后栓钉的质量,将同一试件中4个栓钉的质量损失率平均值作为该试件栓钉的实测锈蚀率,测量结果如表2所示。

试件 编号 | 预计锈 蚀率/% | 单个栓钉通电时间/h | 实测锈 蚀率/% |

|---|---|---|---|

| PXS00 | 0 | 0 | 0 |

| PXS03 | 3 | 120 | 2.33 |

| PXS06 | 6 | 240 | 4.61 |

| PXS09 | 9 | 360 | 7.11 |

| PXS12 | 12 | 480 | 9.84 |

| PXS15 | 15 | 600 | 13.22 |

1.4 加载方案及测点布置

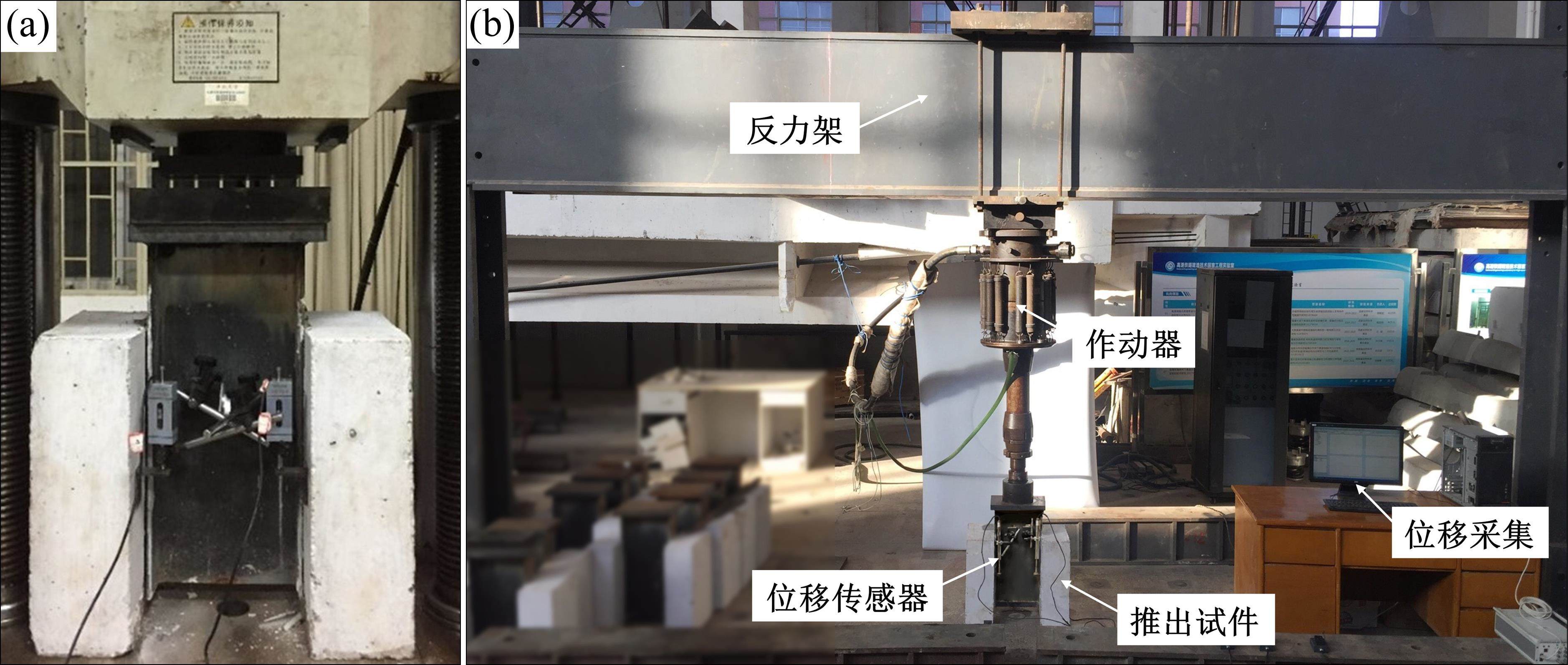

静力试验在液压万能试验机上进行,如图3(a)所示。首先,在加载台表面均匀地铺上一层细砂,以确保加载过程中的均匀受力,然后,在栓钉所处水平面每侧对称布置2个直线位移计,取4个位移计测得的平均值作为混凝土与钢梁界面之间的相对滑移,位移计的精度和量程分别为1/1 000 mm和30 mm。采用Asfu来计算栓钉的理论抗剪承载力[20],即Puc=106 kN,由于一个试件中布置了4个栓钉,则推出试件的极限荷载预计为422 kN。加载过程包括3次预加载和1次正式加载,在预加载阶段,分成3级逐渐加载至0.3Puc,然后卸载,以减小钢梁与混凝土之间的摩擦力,上述步骤循环3次后进入正式加载阶段。根据试件的极限荷载值确定加载开始阶段每级荷载为40 kN,当荷载加载到极限荷载的50%时,荷载级差减小为20 kN,随着荷载继续增加到理论承载力的80%时,改为位移控制,加载速度为0.5 mm/min,直到试件发生破坏。

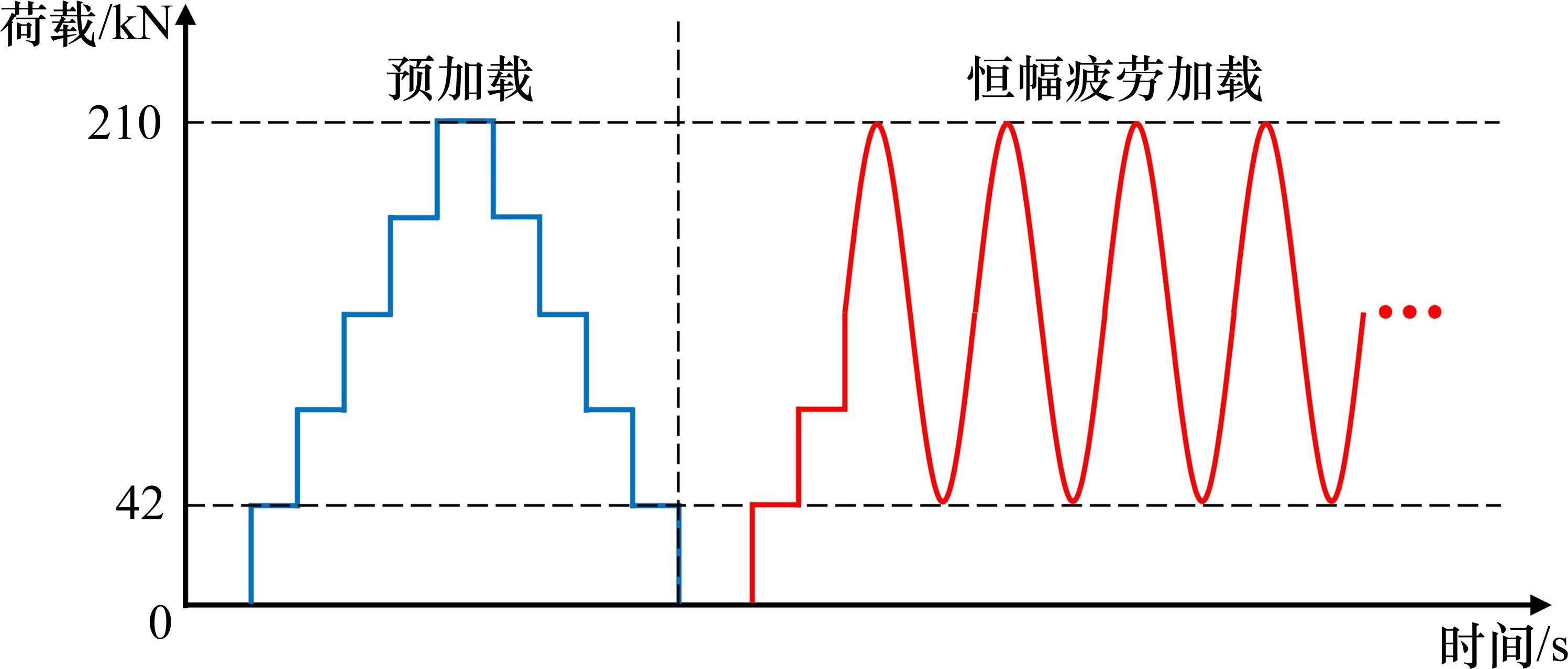

疲劳试验在500 kN液压伺服疲劳试验机上进行,加载装置为图3(b)所示,试验的位移计布置与静力试验基本一致,只是将静态位移计换成了LVDT非回弹式动态位移采集计。疲劳试验加载程序如图4所示,由于实际工程中恒载和活载的组合作用下栓钉承受的平均荷载约为静力极限荷载的一半[21],所以疲劳试验荷载上限值取实测抗剪承载力的50%,为保证疲劳试验顺利进行,疲劳下限设为抗剪承载力实测值的10%。根据静力试验结果,荷载上限值和下限值分别为210 kN和42 kN。

整个疲劳试验分为预加载和恒幅疲劳加载2个部分,在预加载阶段,分5级加到疲劳荷载上限后完全卸载,确定测试仪器工作状态良好后开始疲劳加载,疲劳试验采用恒幅正弦荷载,频率为4 Hz。具体的加载流程为:开动试验机→校零计数器→增加油压并增大荷载→增加荷载至疲劳上限的70%→继续增大荷载并反复调节荷载幅,使得疲劳上下限值达到预定值→调节加载频率。当试件疲劳破坏时,作动器位移显著增大,触发限位装置,此时试验机会自动停止加载,将试件经历的荷载加载循环次数作为栓钉的疲劳寿命。

2 试验结果及分析

2.1 静力破坏

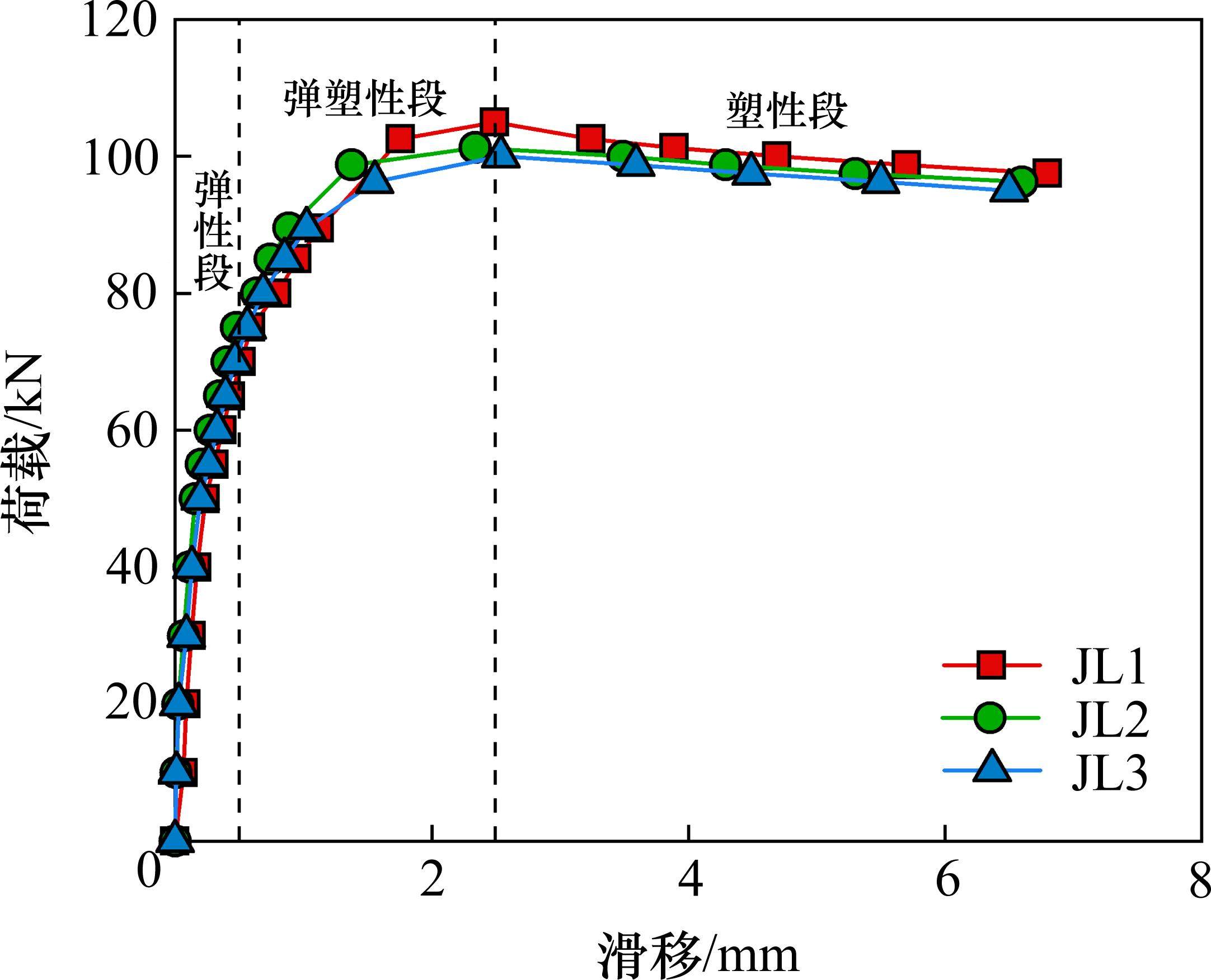

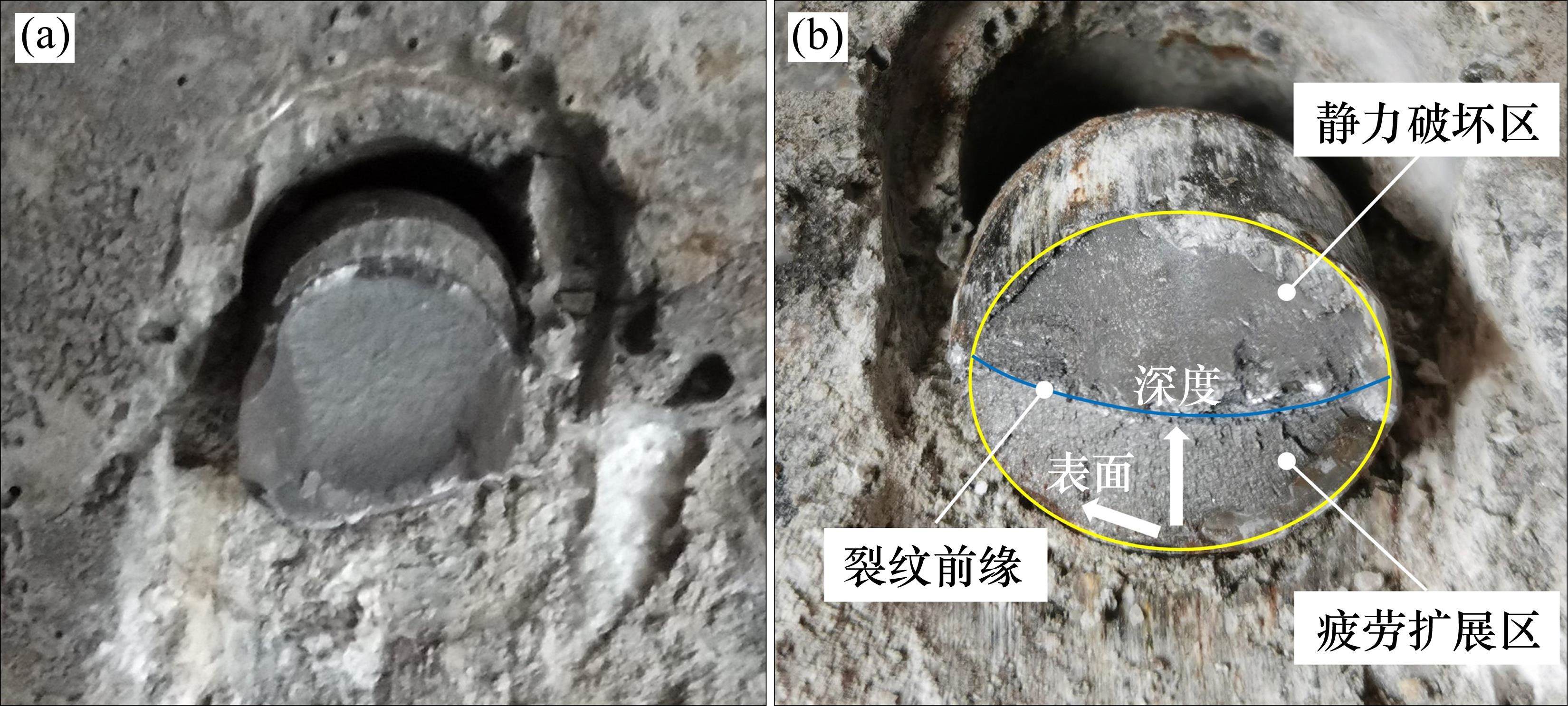

3个静力试件的破坏模式均为栓钉剪切破坏,试件JL1和JL2的4个栓钉同时发生剪断,导致钢梁与混凝土板完全脱离,而试件JL3只有一侧栓钉发生剪断,单个栓钉的抗剪承载力实测值分别为105,101和100 kN,与理论承载力吻合较好。3个试件的荷载-滑移曲线如图5所示,从图5中可以发现:荷载-滑移曲线包括弹性阶段、弹塑性阶段和塑性阶段3部分,在加载初期荷载较小,栓钉和周围混凝土均处于弹性工作阶段,相对滑移值很小,近似随着荷载线性增大;随着荷载等级进一步增大,栓钉根部下方混凝土达到屈服压应变进入塑性状态,曲线进入弹塑性阶段;当荷载达到峰值时,栓钉根部最大应力达到屈服应力,滑移值迅速增大,曲线呈现水平或轻微降低趋势,直至栓钉根部形成塑性区被剪断,推出试件发生破坏。图6(a)为静力试验破坏后栓钉的典型断口,从图6(a)中可以观察到栓钉下方混凝土被压碎,栓钉断裂面仅有一种颜色。

2.2 疲劳破坏

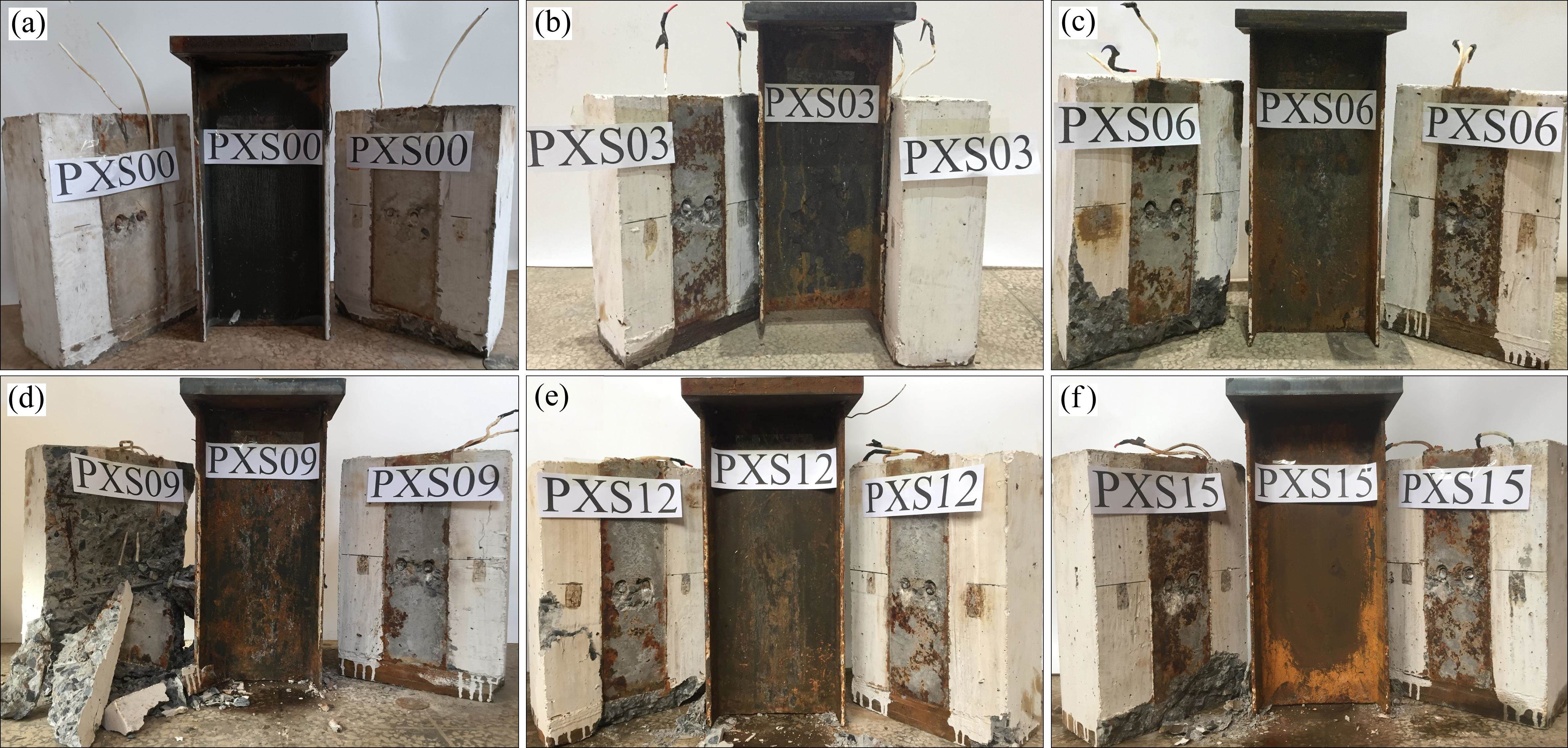

各推出试件的疲劳破坏模式如图7所示,5组试件的破坏模式为栓钉剪切破坏,具体发生在栓钉根部,混凝土板除在栓钉根部下方存在一定的剥落现象,其余位置均无明显可见裂缝。栓钉的疲劳断裂面如图6(b)所示,从图6(b)中可以观察到栓钉的疲劳断裂面与其他金属相似,分成疲劳裂纹扩展区和剪切破坏区2个区域。裂纹扩展区形状类似月牙形,这是因为栓钉的疲劳裂纹扩展主要由Ⅰ型应力强度因子控制,而栓钉的实际受力模式较复杂,使得上述应力强度因子在裂纹前缘呈两端大中间小的特点,所以疲劳裂纹沿表面方向将比在深度方向扩展得更快[22]。试件PXS09由于左侧栓钉焊接时间较长,增加了栓钉与钢梁翼缘之间的接触面积,导致栓钉的承载力偏大,所以在疲劳试验过程中栓钉未被剪切,实际发生了混凝土破坏,在后续疲劳性能分析时未考虑该试件。

2.3 栓钉疲劳寿命

不同锈蚀程度下栓钉的疲劳寿命如表3所示,从表3可以发现:栓钉的锈蚀率越大,其疲劳寿命越少,当栓钉锈蚀率达到13%左右时,疲劳寿命减少了80%以上,这说明锈蚀对栓钉的疲劳寿命影响显著。其原因是:锈蚀减小了栓钉的横截面面积,当疲劳荷载幅值相同时,锈蚀率大的栓钉承受的剪应力幅值会增大,从而减少了栓钉的疲劳寿命。另一方面,由于混凝土材料的复杂性和随机性,栓钉的锈蚀通常是不均匀的,表面会形成大量锈坑,根据断裂力学可知,锈坑处截面的急剧变化产生的应力集中效应会加快栓钉疲劳裂纹的扩展速率,锈蚀率越大,锈坑越深,应力集中效应越明显,栓钉剩余疲劳寿命也会越少。

| 试件编号 | 平均锈蚀率/% | 疲劳荷载幅值/kN | 疲劳寿命/次 | 相对疲劳寿命 | 破坏模式 |

|---|---|---|---|---|---|

| PXS00 | 0 | 168 | 2 199 893 | 1.100 | 两侧栓钉剪切破坏 |

| PXS03 | 2.33 | 168 | 1 832 169 | 0.916 | 一侧栓钉剪切破坏 |

| PXS06 | 4.61 | 168 | 1 105 547 | 0.553 | 两侧栓钉剪切破坏 |

| PXS09 | 7.11 | 168 | 1 996 909 | — | 混凝土破坏 |

| PXS12 | 9.84 | 168 | 499 845 | 0.250 | 两侧栓钉剪切破坏 |

| PXS15 | 13.22 | 168 | 353 536 | 0.177 | 两侧栓钉剪切破坏 |

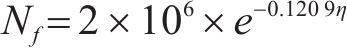

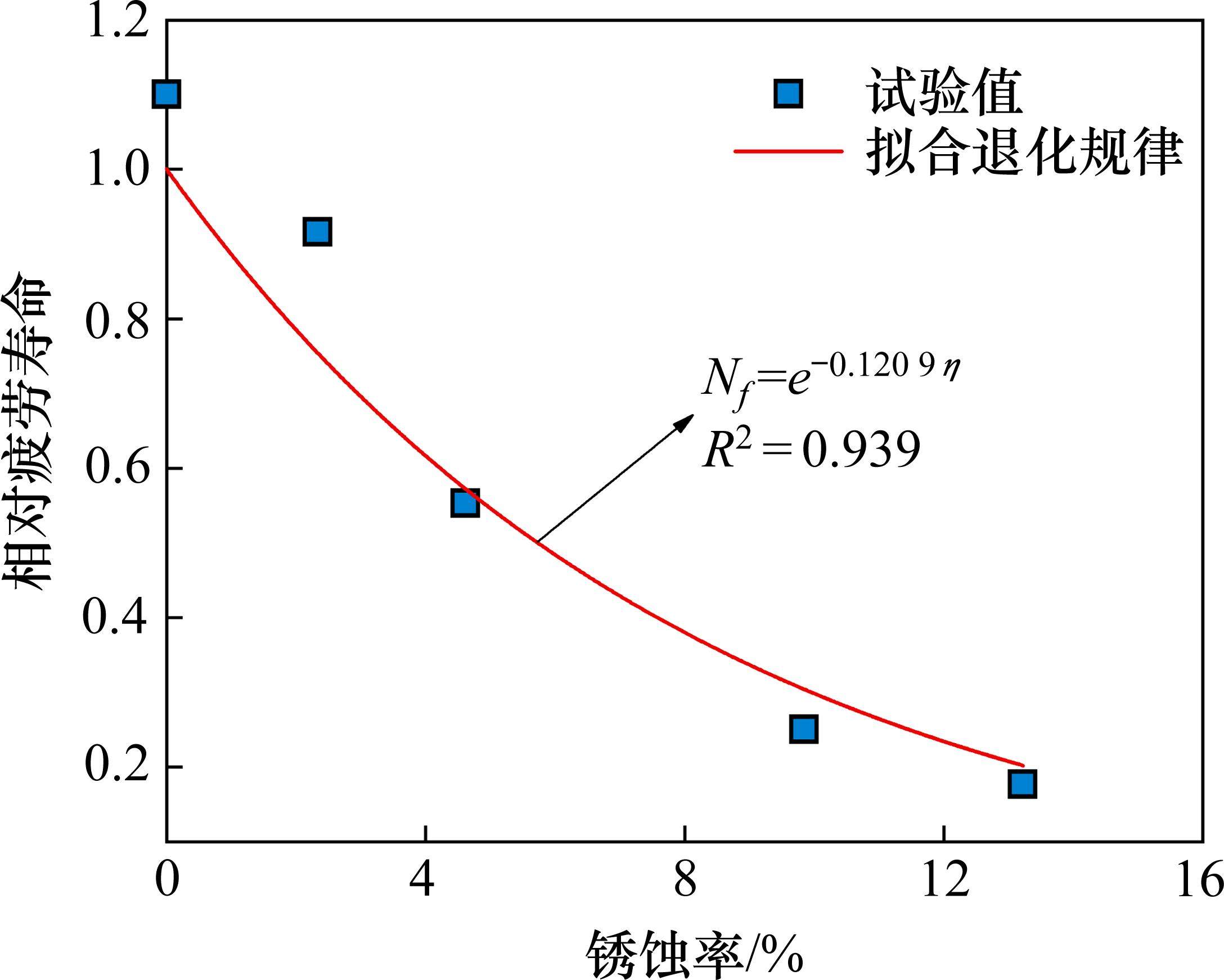

由于锈蚀栓钉的疲劳寿命减少是多因素造成的,很难准确地研究某一因素对疲劳寿命的影响,因此,建立栓钉的疲劳寿命与平均锈蚀率之间的统计关系,用以快速估计栓钉的剩余疲劳寿命。将试件实测疲劳寿命除以200万[14]进行标准化,图8为锈蚀栓钉的相对疲劳寿命与平均锈蚀率的关系曲线,从图8中可以发现栓钉的疲劳寿命较好地服从指数规律衰减,如式(1)所示,衰减速率为0.120 9,这与加速锈蚀条件下钢筋的疲劳寿命衰减速率0.131 6较为接近[23],存在一点差异是因为栓钉和钢筋的材质以及承受的应力幅值不同所产生的。

式中:η为栓钉的平均锈蚀率,%。

2.4 界面塑性滑移

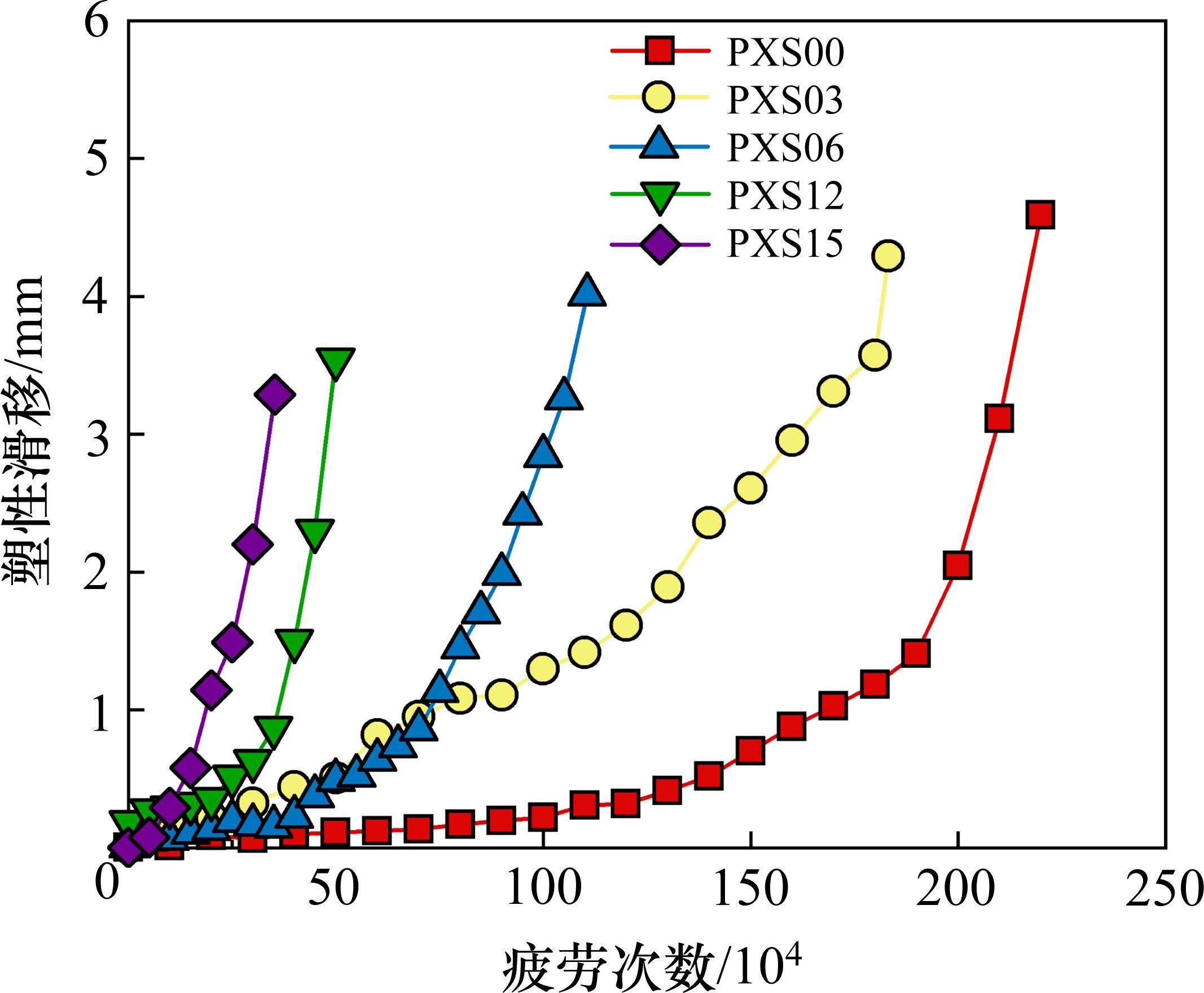

图9为推出试件混凝土板与钢梁界面的塑性滑移与疲劳次数变化曲线。从图9中可以发现:塑性滑移曲线形式与栓钉的锈蚀率直接相关,栓钉锈蚀率较小时,试件的塑性滑移曲线可分成线性缓慢增长阶段和指数快速增长阶段2个阶段,当疲劳次数较少时,界面滑移呈线性增长,在此阶段栓钉的疲劳裂纹会经历萌生和稳定扩展,同时栓钉根部下方混凝土也逐渐产生疲劳损伤,导致试件抗剪刚度略微下降,从而引起界面塑性滑移的缓慢增长;随着疲劳次数的增加,栓钉的疲劳裂纹进入快速扩展阶段,抗剪刚度显著下降,导致界面塑性滑移增长加快,直至栓钉无法再次承受疲劳上限荷载值时,试件发生栓钉疲劳剪切破坏。随着锈蚀率的增大,栓钉的疲劳裂纹更容易从锈坑处形成并快速扩展,所以塑性滑移曲线的线性缓慢阶段逐渐消失,变成单一的指数形式。此外,栓钉锈蚀率越大,相同疲劳次数下试件的塑性滑移值也越大,这说明锈蚀会降低栓钉的抗剪刚度。

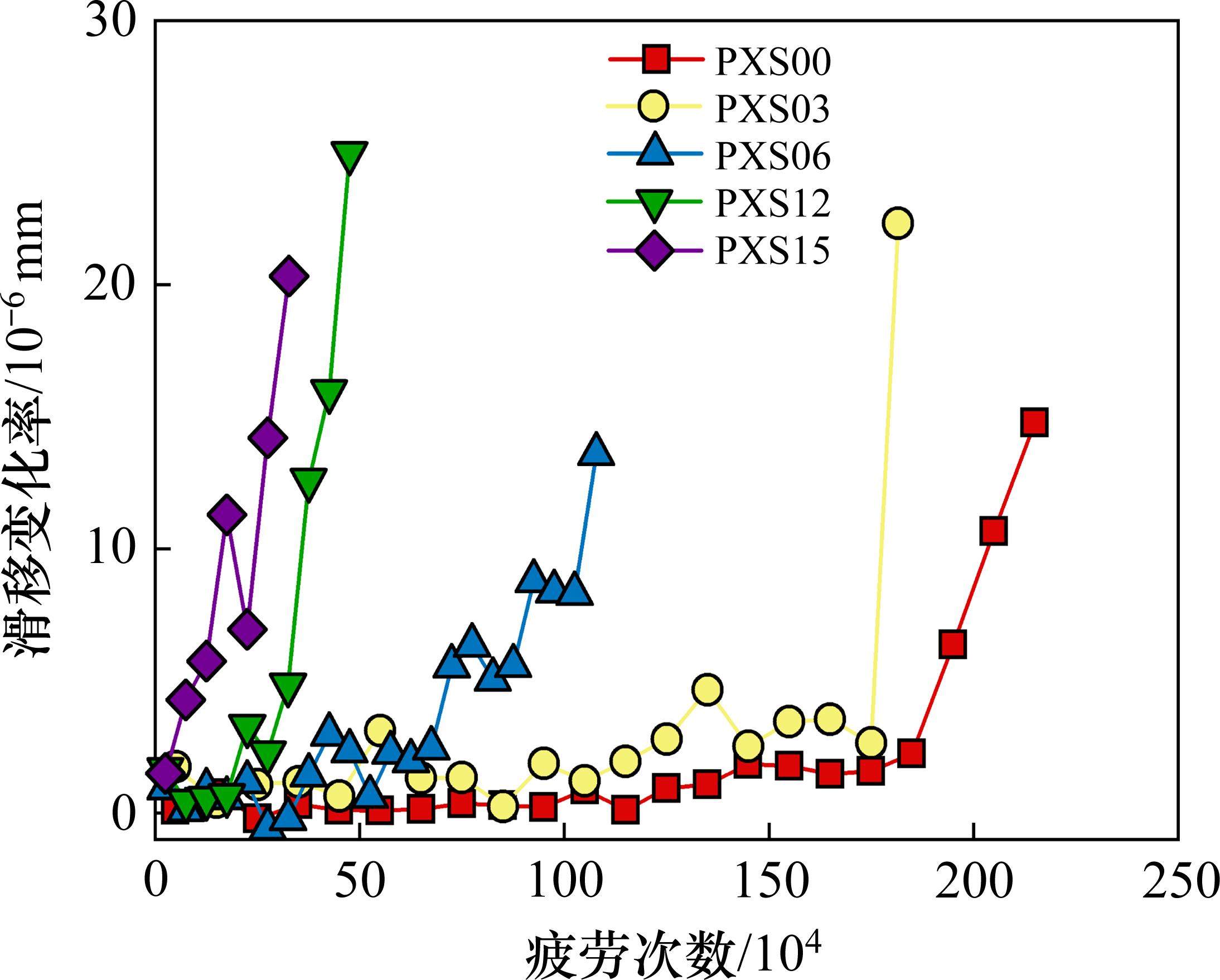

相比于未锈蚀试件PXS00,锈蚀试件的塑性滑移曲线斜率变化得更快,这说明锈蚀对栓钉的抗剪刚度下降速度也有较大影响。基于上述塑性滑移与疲劳次数变化曲线,可计算得到各试件的滑移变化率[24],如图10所示。从图10中可以发现:所有试件的滑移变化率均呈增长趋势,这是因为随着疲劳次数的增加,栓钉的疲劳裂纹扩展速率不断加快,这使得剩余面积减少的速度也会变快,最终导致抗剪刚度下降速度加快。同时,栓钉锈蚀率越大,在相同的疲劳次数下,试件的滑移变化率也越大,这说明锈蚀加快了栓钉抗剪刚度的退化速度。

3 结论

1) 疲劳荷载作用下,推出试件的破坏模式均为栓钉剪切破坏,具体发生在栓钉根部,混凝土板除在栓钉根部下方存在一定的剥落现象,其余位置均无明显可见裂缝。

2) 栓钉疲劳破坏后,根据栓钉疲劳断裂面的颜色可分为疲劳裂纹扩展区和静力破坏区2个区域,其中裂纹扩展区形状类似月牙形。

3) 锈蚀会减少栓钉的截面积,增大栓钉承受的剪应力幅值,锈坑处的应力集中效应会加快疲劳裂纹的扩展速率,从而显著影响栓钉的疲劳寿命,锈蚀栓钉的疲劳寿命近似按指数规律衰减,当锈蚀率达到13%左右时,其疲劳寿命减少80%以上。

4) 混凝土与钢梁界面的塑性滑移曲线形式与栓钉的锈蚀程度直接相关,栓钉锈蚀率较小时,塑性滑移曲线可分成线性慢速增长和指数快速增长2个阶段,而锈蚀率较大时,塑性滑移曲线呈单一的指数增长形式。随着栓钉锈蚀率的增大,相同疲劳次数下试件的塑性滑移值及滑移变化率均增加,锈蚀不仅会降低栓钉的抗剪刚度,还会加快抗剪刚度的退化速度。

匡亚川,彭志威,蔡航航等.加速锈蚀下栓钉剪力连接件的疲劳性能试验研究[J].铁道科学与工程学报,2024,21(11):4702-4710.

KUANG Yachuan,PENG Zhiwei,CAI Hanghang,et al.Experimental investigation on fatigue properties of stud shear connectors subjected to accelerated corrosion[J].Journal of Railway Science and Engineering,2024,21(11):4702-4710.