发源于青海省的黄河途经9个省区,作为中华文明的发源地之一,黄河流域大多位于北方季冻区,对交通基础设施尤其是公路工程需求旺盛[1-2]。然而,季冻区每年经历多次冻融循环作用,冻融循环过程中路基土壤内部发生水分的迁移和聚集。水分的积累导致路基强度降低的同时[3-4],也易诱发冻胀融沉病害影响路基稳定性,从而威胁行车安全[5-6],给人民生命财产造成巨大损失。路基土质改良固化是一种有效的技术方案,可以提高路基土的强度和水稳定性[7],传统固化土施工多采用石灰、水泥等胶凝材料作为优选方案[8-9]。然而石灰、水泥等胶凝材料的生产制造会造成严重生态环境污染,增大全球碳排放量[10],不利于“双碳”背景下在基础设施领域达成有效“碳解锁”模式[11]。除此之外,随着工业时代快速发展,中国工业废渣存量大但资源化利用率低,多数用于堆积填埋处置,占据土地资源[12-13]。MOZEJKO等[14]探索了钢渣在压实粉质黏土的固化机理,发现钢渣水化产生的碱性环境可促进火山灰反应的发生。赵卫琪等[15]采用电石渣-粉煤灰-聚丙烯纤维制备了固化土,并基于pH试验考察了该固化土在淋雨条件下对环境影响程度满足规范要求。由此可见,将特定种类的工业废渣用于路基土固化是一种有效的绿色环保且具有重大社会效益的处置途径[16-17]。孙仁娟等[18]开发了一种由高炉渣、粉煤灰、脱硫石膏、普通硅酸盐水泥和固废基硫铝酸盐水泥组成的新型复合胶凝材料,发现固化粉土的早期强度主要来源于水泥组分的水化反应,后期强度则由工业废渣组分的火山灰反应提供。李雪和等[19]采用矿渣、钢渣、脱硫石膏和普通硅酸盐水泥等胶凝材料制备了一种固化剂用于改良黄河冲积粉土,同样基于浸水、冻融情况下无侧限抗压强度确定固化剂最优掺量,并基于微观表征试验揭示了固化机理。上述研究均在固废材料的基础上再次添加水泥来保证固化土的强度,而倪文等[20]制备了矿渣-电炉还原渣-石膏体系全固废胶凝材料,基于大量微观试验表征分析了其水化机理,认为该全固废胶凝材料可作为普通水泥来使用,由此可见全固废基胶凝材料具有理论上的可行性,实际工程中应用仍需进一步考察研究。路基工程土方需求巨大,采用工业固废进行路基土固化是一条固废消纳的有效途径,但固化剂组配多采用水泥二次掺加以提高固化土强度[21],本文利用钢渣、矿渣及2种不同的脱硫产物等工业固废作为原材料研制全固废再生胶凝固化剂,针对路基土固化工程应用场景以期实现“以废治废”高值化利用。基于响应面法(RSM)确定再生胶凝固化剂最优配合比,然后对路基固化土的工程性能和改良机理开展针对性研究,研究结果可为相关应用提供实践参考价值。

1 试验材料与方法

1.1 工业固废材料

矿渣与钢渣的化学成分主要来源于:高炉炼铁炼钢过程中原料携带的杂质以及各种元素发生氧化反应生成的各类氧化物;炼制过程中被侵蚀炉衬以及为弥补炉衬被侵蚀而加入的炉补材料;炼制过程中添加的石灰石、铁矿石、萤石等造渣剂。因此由于原材料与冶炼工艺不同,矿渣与钢渣的化学成分会有一定波动。本次试验所用矿渣粉与钢渣粉来自山东某钢渣厂的经活化工艺处理后的一级钢渣粉与一级矿渣粉,钢渣与矿渣比表面积分别为418 m2/kg、563 m2/kg。钢渣的粒径特征参数d10、d50和d90分别为1.86,9.68和38.76 μm。矿渣的粒径特征参数d10、d50和d90分别为1.12,6.68和19.38 μm。脱硫产物(DP)是电厂脱硫工艺产生的副产物,具有一定的潜在活性,也可以水化生成具有水硬性的胶凝材料。本次试验使用的2种脱硫产物(DP-1, DP-2)均来自于浙江某电厂。按照行业标准对工业固废材料进行成分检测,结果如表1所示。

| 原材料 | CaO | SiO2 | Al2O3 | MgO | Fe2O3 | SO3 | TiO2 | K2O | 其他 |

|---|---|---|---|---|---|---|---|---|---|

| 钢渣 | 30.62 | 16.28 | 8.72 | 6.29 | 28.57 | — | — | — | 9.52 |

| 矿渣 | 44.71 | 29.29 | 14.85 | 7.33 | 0.39 | 1.28 | 0.68 | 0.41 | 1.06 |

| DP-1 | 3.44 | 49.93 | 36.17 | 0.79 | 5.8 | 1.12 | 1.01 | 1.17 | 0.57 |

| DP-2 | 45.35 | 1.56 | 0.8 | 0.35 | 0.12 | 50.63 | 0.02 | 0.41 | 0.76 |

1.2 黄泛区路基土

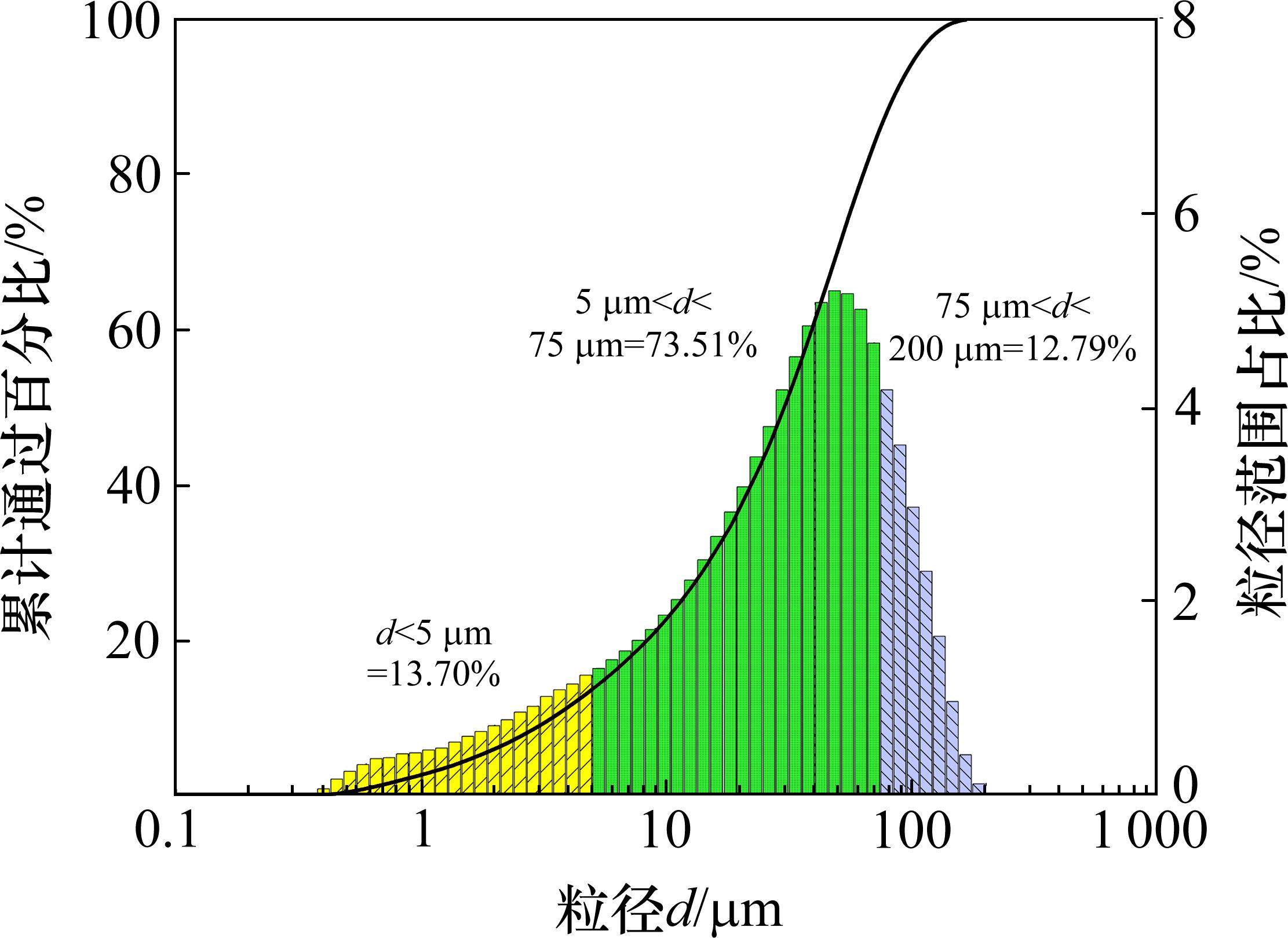

本实验用粉土取自黄河下游地区某高速公路改扩建工程填方用土。天然素土土样粒度分布与黏粒(d< 5 μm)、粉粒(5 μm<d<75 μm)和砂粒(75 μm<d<200 μm)含量占比如图1所示,经土工试验检测该土样,天然含水率为5.9%,比重为2.68,液限为23.5%,塑限为18%,塑性指数为5.5%,最大干密度为1.71 g/cm3,最佳含水率为13.1%),据此判定该填方用土为低液限粉土(ML)。

1.3 试验方法

根据《公路土工试验规程》(JTG 3430—2020)[22]开展以下试验,每类试验分别考察不同养护龄期(7 d和28 d),不同固化剂掺量(2%,4%,6%,8%)对固化土相应性能的影响,试件压实度为96%,每个工况做3组平行试样,最终结果取其均值。

无侧限抗压强度试样直径为50 mm,高度为100 mm,采用千斤顶静压法一次静压成型,利用多功能液压脱模机进行脱模,脱模速率200 mm/min。无侧限抗压强度试验采用路面材料强度综合测定仪进行测定,轴向应变速率为1%/min,出现峰值后再继续压2%应变停止试验,无侧限抗压强度(pusc)按照公式(1)计算。

式中:pusc为无侧限抗压强度,MPa;P为破坏峰值压力,N;A为试样面积,mm2。

各等级公路路基土的加州承载比(Rcbr)在相应路基规范中有明确的要求,因此开展土样Rcbr值测试。用一个端部面积为19.35 cm2的标准压头,以0.125 cm/min的速度压入浸水土体试件中。直至压入深度达到1.27 cm时为止。分别按照公式(2)计算贯入量为2.5 mm和5 mm时的Rcbr值。取两者的较大值作为该材料的Rcbr值。

式中:Rcbr为承载比,%;p对应于某一贯入度的单位压力,kPa;ps为相应贯入度的标准压力,kPa。

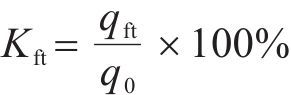

水稳试样的制备方法与无侧限抗压强度试验的相同。试样在标准养护的前1天加水浸泡,试验前将试样表面水分擦干,引入了水稳性能系数Kws计算公式:

式中:Kws为水稳性能系数;qws为浸水1 d后试样的pusc,MPa;q0为标准养护后试样的pusc,MPa。

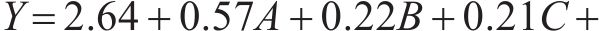

冻融循环试验根据《公路无机结合料稳定材料试验规程》(JTGE51-2009)进行,将试件养护28 d后进行冻融环试验,冻结温度为-20 ℃,冻结时间为16 h,冻结结束后取出试件放入20 ℃的水槽中恒温水浴,融化时间为8 h,在1次冻融循环和3次冻融循环结束后擦干进行无侧限抗压强度测试,同样引入了冻融循环系数Kft计算公式:

式中:Kft为冻融循环系数;qft为冻融循环后试样的pusc,MPa;q0为标准养护后试样的pusc,MPa。

采用XRD和SEM试验对固化土进行微观结构表征和作用机理分析。在之前的无侧限抗压强度试验中破碎的试样碎片可以重复使用,将1 cm3左右的碎片在40 ℃下干燥后保存在无水乙醇中。粉土粉末磨碎后进行金属喷涂工艺进行SEM测试,取过75 μm筛的粉土粉末进行XRD测试,曝光时间为1 s/步,采样步长为0.02°,扫描速度为2 (°)/min,扫描范围为10°~70°。

1.4 试验方案

以钢渣、矿渣、DP-1及DP-2作为影响因素,以不同材料掺入比作为影响水平。为探究各因素之间的相互影响规律,基于RSM确定再生胶凝固化剂最优配比。试验方案设计采用中心组合设计,如表2所示,可以看到该试验有4个试验因子,16个角点,8个轴点,6个中心点,共30次试验。其中试验因子是不同种类的固废材料并赋予相应的编码值,而不同编码水平为各固废材料占单位质量土体的掺量百分比。固化土在道路工程中多用于无机结合料基层,《公路路面基层施工技术细则》(JTG/T F20—2015)与《公路沥青路面施工技术规范》(JTG F40—2004)等规范中多以7 d pusc值为指标要求[23],因此选用7 d pusc值作为响应值考察固化剂最优配比,结合微观表征试验探究固化机理。

试验 因子 | 编码值 | 编码水平(掺量/%) | ||||

|---|---|---|---|---|---|---|

| -2 | -1 | 0 | 1 | 2 | ||

| 钢渣 | A | 4 | 8 | 12 | 16 | 20 |

| 矿渣 | B | 0 | 2 | 4 | 6 | 8 |

| DP-1 | C | 0 | 2 | 4 | 6 | 8 |

| DP-2 | D | 0 | 1 | 2 | 3 | 4 |

确定再生胶凝固化剂最优组配后,采用该固化剂与水泥做对比,制备不同掺入量(2%、4%、6%、8%、10%)的固化土试件,在7 d、28 d不同养护龄下分别进行力学试验和耐久性试验,并结合XRD试验进一步解释宏观试验现象背后的微观固化机理。

2 再生胶凝固化剂最优组配分析

2.1 RSM试验结果与拟合

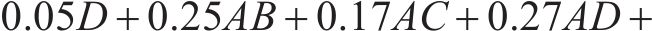

中心组合设计7 d pusc响应值结果如表3所示,获得试验数据后对试验数据进行二次多项式回归拟合,建立模型如式(5)所示。

| 编号 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 钢渣/% | 12 | 20 | 8 | 12 | 12 | 8 | 16 | 16 | 12 | 8 | 12 | 12 | 4 | 16 | 12 |

| 矿渣/% | 4 | 4 | 6 | 4 | 4 | 2 | 6 | 2 | 4 | 6 | 4 | 8 | 4 | 2 | 4 |

| DP-1/% | 4 | 4 | 2 | 8 | 4 | 2 | 2 | 2 | 4 | 6 | 4 | 4 | 4 | 2 | 4 |

| DP-2/% | 2 | 2 | 3 | 2 | 2 | 1 | 1 | 3 | 2 | 3 | 2 | 2 | 2 | 1 | 2 |

| pusc/MPa | 2.45 | 2.50 | 0.40 | 1.55 | 2.70 | 1.05 | 1.43 | 1.45 | 2.55 | 0.25 | 2.95 | 1.85 | 0.25 | 0.85 | 2.65 |

| 编号 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 钢渣/% | 8 | 16 | 16 | 12 | 16 | 16 | 8 | 8 | 8 | 16 | 8 | 12 | 12 | 12 | 12 |

| 矿渣/% | 6 | 2 | 6 | 4 | 6 | 6 | 6 | 2 | 2 | 2 | 2 | 4 | 4 | 4 | 0 |

| DP-1/% | 6 | 6 | 6 | 4 | 2 | 6 | 2 | 2 | 6 | 6 | 6 | 0 | 4 | 4 | 4 |

| DP-2/% | 1 | 3 | 1 | 4 | 3 | 3 | 1 | 3 | 1 | 1 | 3 | 2 | 2 | 0 | 2 |

| pusc/MPa | 1.05 | 1.85 | 2.49 | 1.25 | 1.90 | 3.05 | 0.55 | 0.35 | 0.95 | 1.25 | 0.45 | 0.60 | 2.55 | 0.65 | 0.65 |

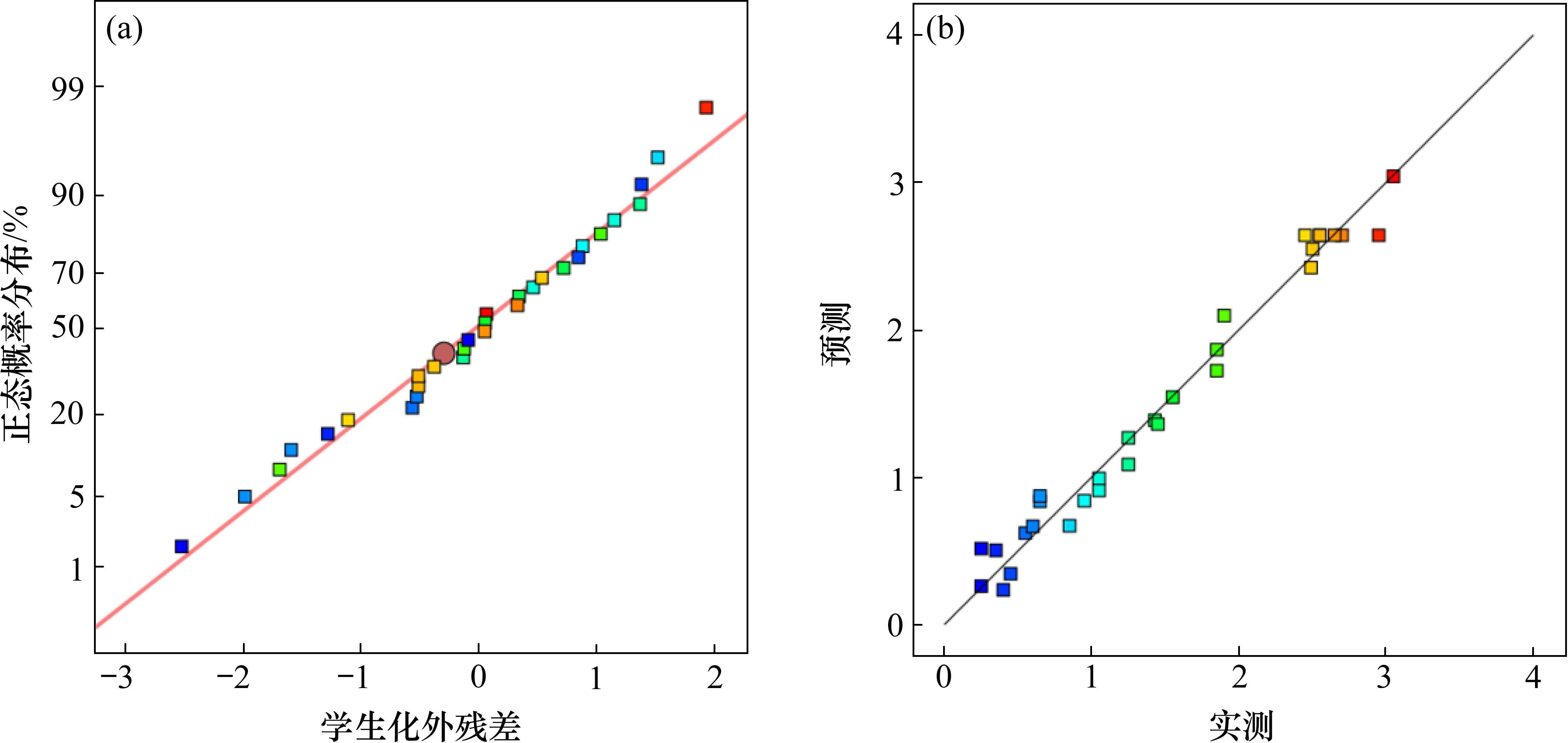

在验证模型是否符合假设或检测异常值的时候,常使用残差这一概念。残差是实际值与拟合值之差。模型的残差正态概率分布以及预测值和实际值的分布如图2所示。

由图2(a)模型残差正态概率分布可以看出,绝大部分试验点都在直线上或直线附近均匀分布,异常值较少,说明7 d pusc值的残差与预测变量无关,且服从于正态分布,可以认为钢渣、矿渣、DP-1与DP-2 4种试验因子与7 d pusc响应值的模型适应性好。图2(b)中可以看出,大多数试验点均在y=x线上,这代表试验值与模型预测值有很强的相关性,基于模型测得的最优配比是科学合理的。

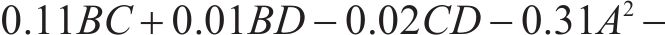

对回归结果开展显著性分析,显著性水平α取0.05,结果如表4所示。一般来说在统计学中若P值小于α值,则认为该项差异性显著,若P值<0.000 1,则认为该差异项极其显著。由方差分析可得,7 d pusc值的响应模型F值为46.02,P<0.000 1,也可以说明钢渣、矿渣、DP-1与DP-2 4种试验因子对黄泛区固化粉土7 d pusc值的影响是极其显著的。模型失拟项F值为1.29,P值为0.410 9,说明失拟项相较于纯误差来说并不显著,这说明该模型可信度较高。复合相关系数R2=0.977 2表明该模型与实际情况拟合很好,矫正相关系数R

| 平方和 | 自由度 | 均方 | F值 | P值 | 显著性 | |

|---|---|---|---|---|---|---|

| 模型 | 23.39 | 14 | 1.67 | 46.02 | < 0.000 1 | ** |

| A | 7.84 | 1 | 7.84 | 216.07 | < 0.000 1 | ** |

| B | 1.18 | 1 | 1.18 | 32.49 | < 0.000 1 | ** |

| C | 1.15 | 1 | 1.15 | 31.76 | < 0.000 1 | ** |

| D | 0.068 3 | 1 | 0.068 3 | 1.88 | 0.190 4 | |

| AB | 1.01 | 1 | 1.01 | 27.82 | < 0.000 1 | ** |

| AC | 0.442 2 | 1 | 0.442 2 | 12.18 | 0.003 3 | * |

| AD | 1.2 | 1 | 1.2 | 33.03 | < 0.000 1 | ** |

| BC | 0.193 6 | 1 | 0.193 6 | 5.33 | 0.035 6 | * |

| BD | 0.000 4 | 1 | 0.000 4 | 0.011 | 0.917 8 | |

| CD | 0.008 1 | 1 | 0.008 1 | 0.2231 | 0.643 5 | |

| A² | 2.62 | 1 | 2.62 | 72.23 | < 0.000 1 | ** |

| B² | 3.18 | 1 | 3.18 | 87.56 | < 0.000 1 | ** |

| C² | 4.05 | 1 | 4.05 | 111.52 | < 0.000 1 | ** |

| D² | 4.73 | 1 | 4.73 | 130.4 | < 0.000 1 | ** |

| 残余项 | 0.544 5 | 15 | 0.036 3 | |||

| 失拟项 | 0.392 4 | 10 | 0.039 2 | 1.29 | 0.410 9 | |

| 误差 | 0.152 1 | 5 | 0.030 4 | |||

| 和 | 23.93 | 29 |

F值越大,显著性越高,由表4可以看出,A>B>C>D,两两交互影响中,AB、AD对7 d pusc值的影响极其显著,AC、BC对7 d pusc值的影响显著,而BD、CD对7 d pusc值的影响并不显著。因此着重开展影响显著和影响极其显著的因素交互作用分析。

2.2 因素交互作用分析

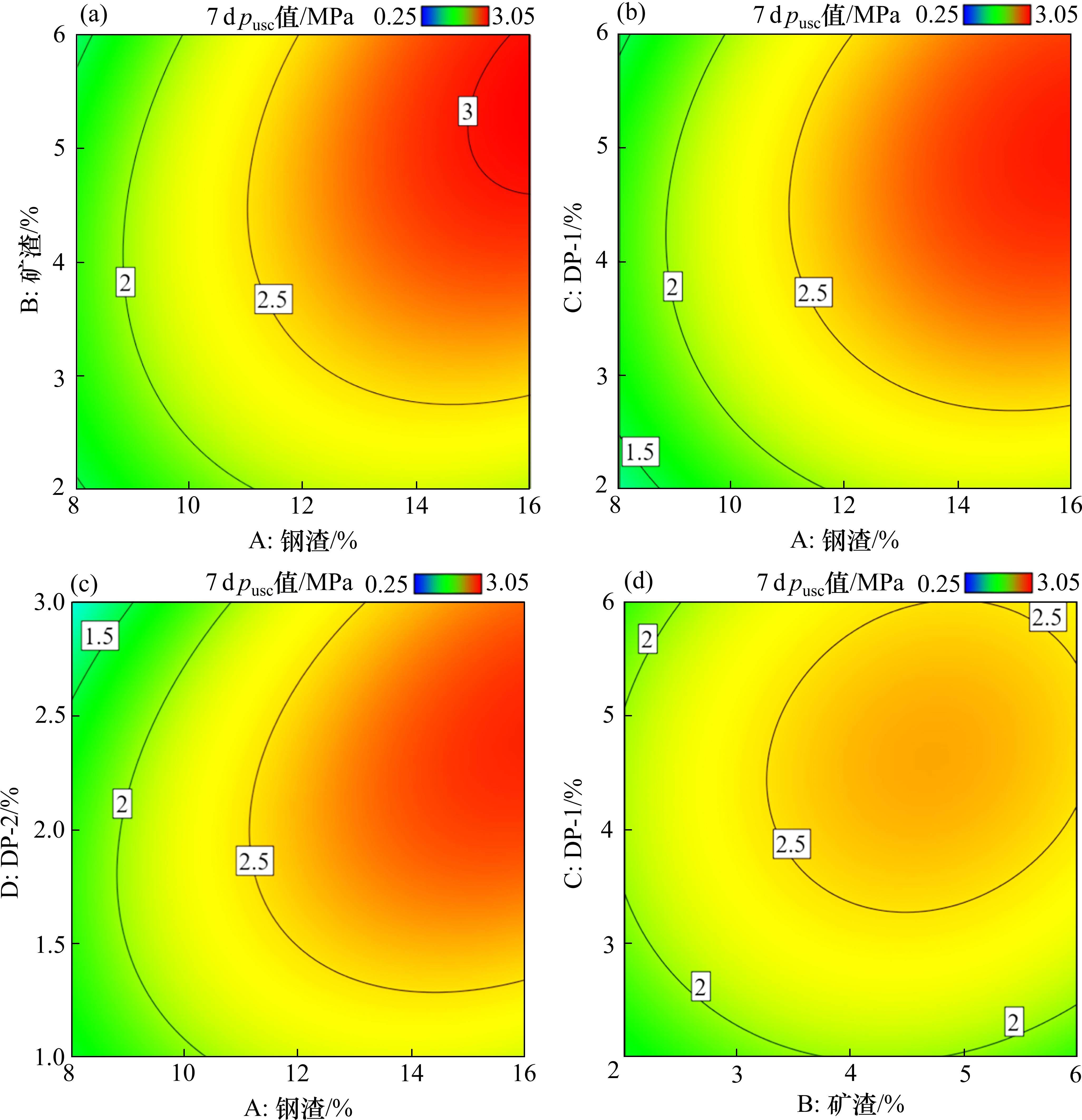

固定2种因素不变(设在中心点的水平值处),绘制另外2因素的3D响应曲面,并进一步绘制其等高线图,可以直观地分析2因素相互作用对7 d pusc值影响的显著程度。通过上文回归模型可知,本试验中钢渣与矿渣、钢渣与DP-2对7 d pusc值的影响极其显著,钢渣与DP-2、矿渣与DP-1对7 d pusc值的影响显著,因此绘制上述组合两两交互作用的等高线图如图3所示。

上文方差分析提到,在4种试验因子中钢渣的F值最大,对整个模型影响最为显著,由AB、AC、AD等高线图3(a)、图3(b)、图3(c)中也可以看出钢渣掺量越高对7 d pusc值提升变化越明显。图3(a)、3(b)对比可以看出,相同掺量下的矿渣与DP-1,矿渣与钢渣的交互作用比DP-1与钢渣的更强,钢渣活性矿物的溶解和矿渣二次火山灰反应的发生可以促成较高程度的水化反应[24],与图3(b)、图3(c)相比,显然图3(a)中矿渣与钢渣的协同效应对于7 d pusc值提升更明显。图3(b)、图3(c)对比可以看出,对于相同掺量的DP-1,虽然增加矿渣、钢渣的掺量会使得7 d pusc值出现先增大后减小的趋势,但钢渣的掺入会使得7 d pusc值有更大的增幅。由此说明各因素之间交互作用程度不尽相同,对于最终响应值的影响程度也不尽相同,因此存在一个最优组配实现响应值最大化。基于RSM的多目标同步非线性优化方法[25],得到单位质量土体中不同固废材料掺量之比为钢渣∶矿渣∶DP-1∶DP-2=14.7∶5.6∶5.5∶2.4时,对黄泛区固化粉土7 d pusc值能起到最大的促进作用。各固废材料掺量在此比例下制备得到的黄泛区固化粉土,强度可达3.05 MPa。将该比例换算成固化剂内各固废组分占总固化剂质量之比即为钢渣∶矿渣∶DP-1∶DP-2=52.1∶19.9∶19.5∶8.5。

2.3 微观表征分析

基于RSM试验得到最优组配下的再生胶凝固化剂,制备6%与8%掺量的黄泛区固化粉土试件,开展黄泛区固化粉土微观形态表征研究,结果如图4所示。

图4(a)与图4(c)中可以观察到养护龄期为7 d的固化粉土颗粒上附着絮状或网状水化硅酸钙(C-S-H)和水合铝酸钙(C-A-H)等水化产物,仍可观察到较多的颗粒间孔隙。胶凝材料在碱性环境下被活化,导致图4(c)与图4(d)中C-A-H与脱硫产物中的硫酸盐结合进一步转化为针状或棒状的钙矾石(Aft)等次生产物[21, 23]。从图4(a)与图4(c)可以看出,低掺量下的固化土颗粒缝隙较多,而高掺量下的固化土颗粒连接较为紧密,水化产物更为充实地填充了缝隙。相同放大倍数下从图4(c)与图4(d)可以看出,随着龄期的增加,高掺量下固化土中Aft与C-S-H、C-A-H的交织生长使得土壤颗粒的连接更加紧密,这些水化产物形成的空间网状结构充分填充了土壤颗粒间孔隙,从而提高了土壤的力学性能,这也进一步验证了上节因素交互分析的正确性。

3 再生胶凝固化剂改良土性能分析

3.1 固化土力学强度分析

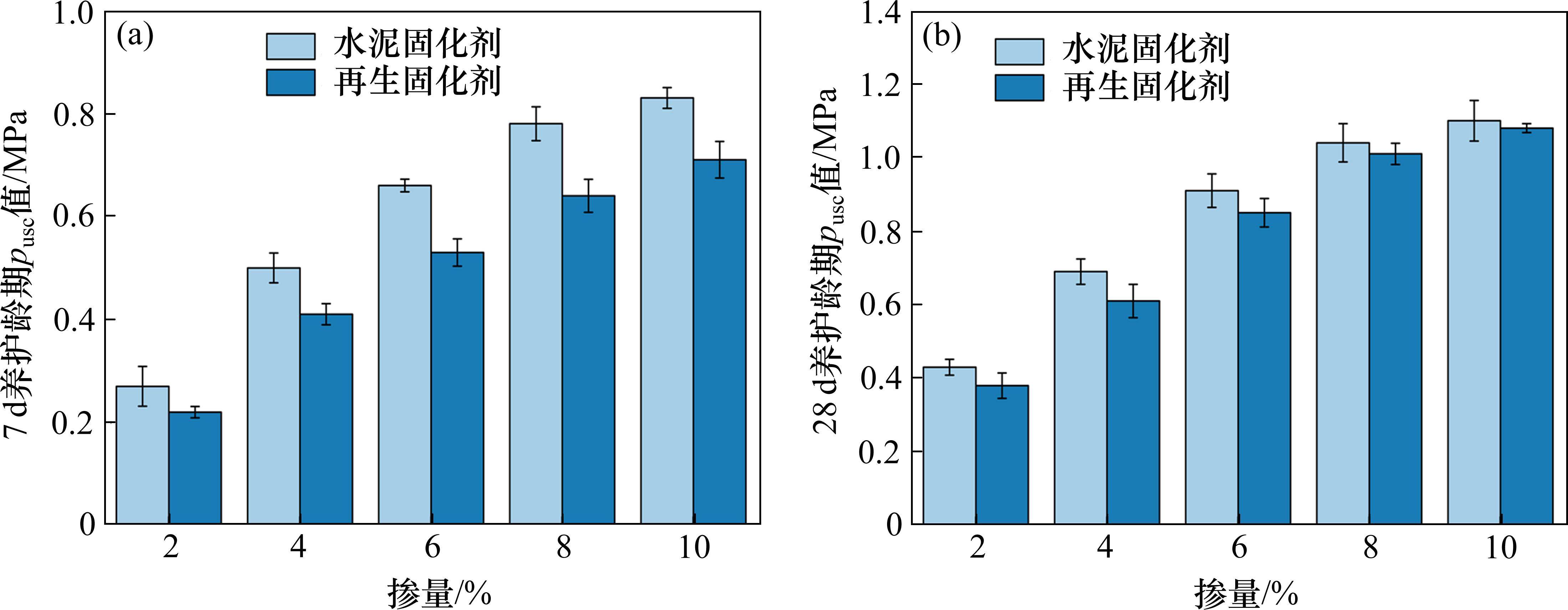

通过上文分析得到再生胶凝固化剂的最优组配,对于实际工程中的路用性能有待于进一步考察。图5对比了采用再生胶凝固化剂的本研究固化粉土和普通水泥固化粉土的pusc值随固化剂掺入量和养护龄期增加的变化。

可以看出,2种固化粉土的pusc值随着掺入量和养护龄期的增加而增大,并趋于稳定,在相同掺入和养护龄期下,水泥固化粉土的pusc值普遍高于本文研究固化粉土。掺入量和养护龄期有利于提高pusc值,但对于工程造价和施工周期而言,并非越多越好。针对不同工程场景,不同规范要求稍有不同,《自密实固化土填筑技术规程》(T/CECS 1175-2022)中,对于城市快速路、高速公路、一级公路、主干路路床固化土28 d pusc要求≥0.8 MPa。《公路路基设计规范》(JTG D30-2015)中进一步针对不同交通等级进行了强度要求,对于特重、极重交通路床28 d pusc一般规范要求≥1.0 MPa,对于轻、中及重交通路床pusc要求≥0.8 MPa。当掺入量大于6%以后,pusc值增长率有一定程度的下降。当掺入量从6%增加到8%时,7 d养护龄期下本文研究固化粉土的pusc值提高了20.8%,而水泥固化粉土的pusc值提高了18.2%;28 d养护龄期下本文研究固化粉土的pusc值提高了18.8%,而水泥固化粉土的pusc值提高了14.3%。本文研究固化粉土的pusc值受龄期影响的增长率更大。

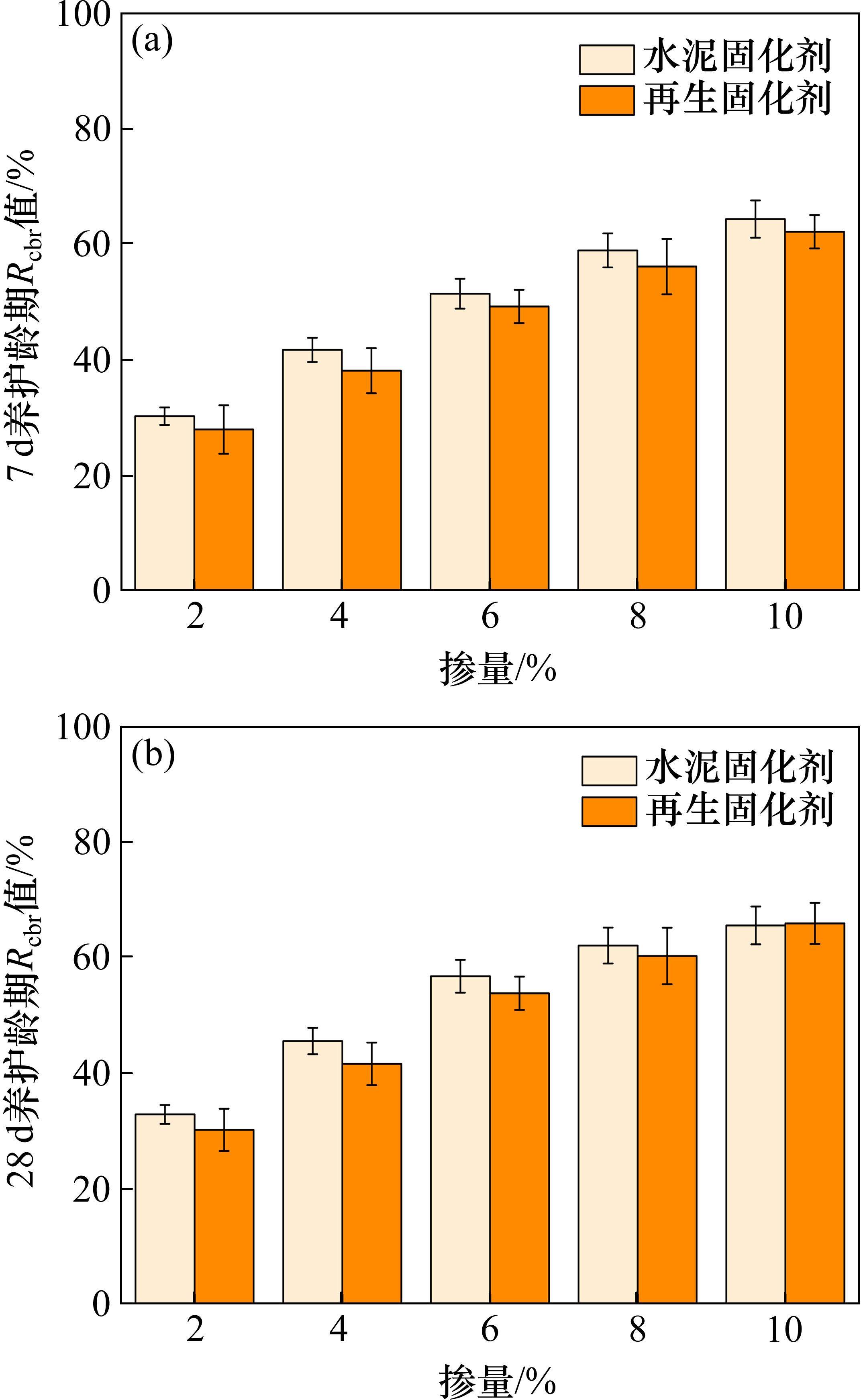

固化粉土作为路基填土,Rcbr值是表征路基强度的另一重要指标。2种固化粉土的Rcbr值结果如图6所示。

可以看出Rcbr值同样受到掺量和养护龄期的显著影响。当掺入率增加到8%时,增长率明显下降。当掺入量从8%增加到10%时,7 d养护龄期下本文研究固化粉土的Rcbr值提高了10.7%,而水泥固化粉土的Rcbr值提高了9.2%;28 d养护龄期下本文研究固化粉土的Rcbr值提高了9.4%,而水泥固化粉土的Rcbr值提高了5.6%。本文研究固化粉土的Rcbr值更容易受龄期的影响,高掺量下后期强度二者差异不大。虽然本文研究固化粉土的Rcbr也普遍低于水泥固化粉土,但完全符合《公路路基设计规范》(JTG D30-2015)中对于路床土Rcbr的要求。从pusc和Rcbr试验结果来看,在充分养护的情况下(28 d),2种固化粉土的后期强度分别相差1.9%与0.5%。

3.2 固化土耐久性分析

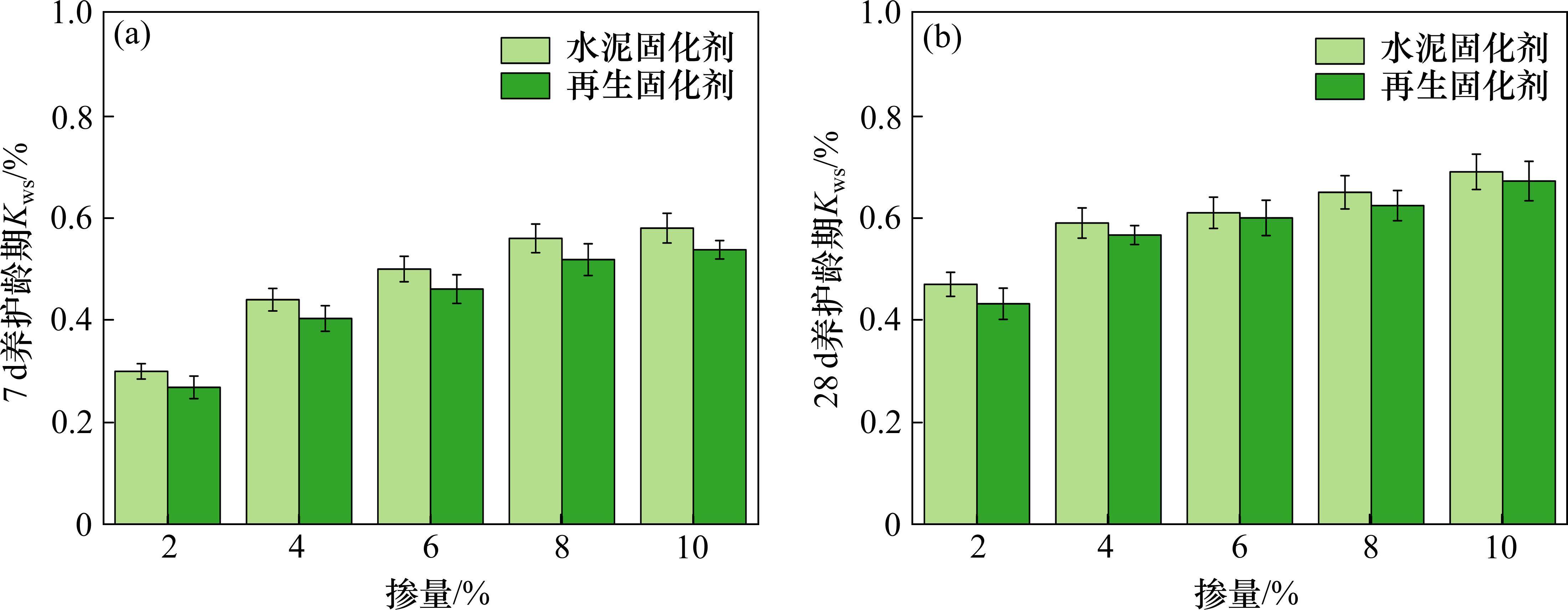

固化土路基耐久性是重点考察方向,图7展示了2种固化粉土浸水后稳定性变化情况。可以看到7 d养护龄期下当掺入量达到8%以上,水稳定系数Kws的增幅降低,28 d养护龄期下当掺入量达到6%以上,水稳定系数Kws增幅开始不显著,增加固化剂掺入量不能使效益发挥最大化。在6%掺入量7 d养护龄期下,2种固化土Kws相差3.9%,28 d养护龄期下2种固化土Kws相差1.0%。可见,在充分养护的情况下(28 d),2种固化粉土的后期水稳定性差异并不大。

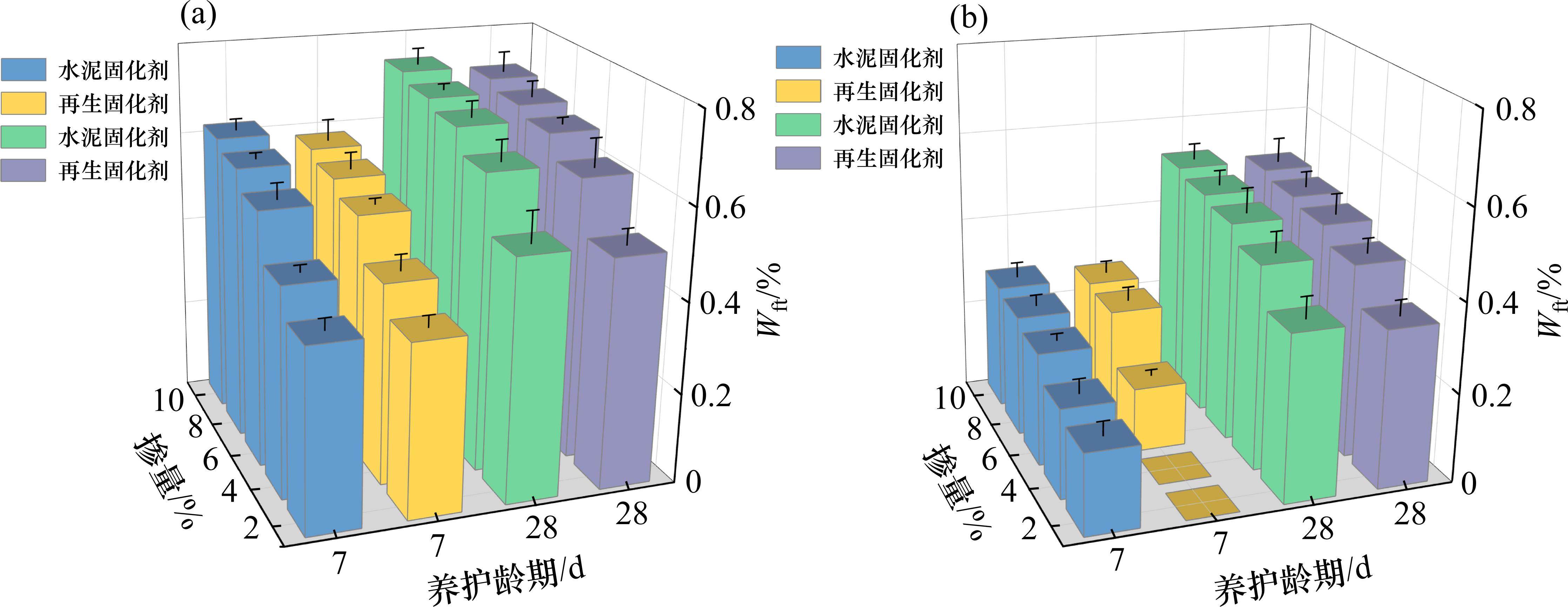

冻融循环会使土体微观结构恶化,冻融循环系数Kft研究有利于从另一个角度探讨改良粉土的耐久性。对2种改良粉土进行了冻融循环试验,结果如图8所示。

由图8可以看出,7 d与28 d养护龄期下的2种固化土Kft值都随着掺量增加而增大,当掺量达到6%以上时候,Kft值增幅降低。低掺量(2%~4%)本研究固化粉土抵抗不了3次冻融循环,在相同条件下,水泥固化粉土可以抵抗。在充分养护龄期下(28 d),经历3次冻融循环后的不同掺量下的2种固化粉土Kft值相差仅2.3%,差值不大且均能满足耐久性要求。基于力学性能、耐久性分析以及节省工程造价的原则,本研究固化粉土在路床固化工程中最优掺量推荐为6%~8%,具有良好的综合路用性能,满足一般台背、涵背回填和一般公路路基的要求,在某些应用场景可以替代水泥。

3.3 固化土固化机理分析

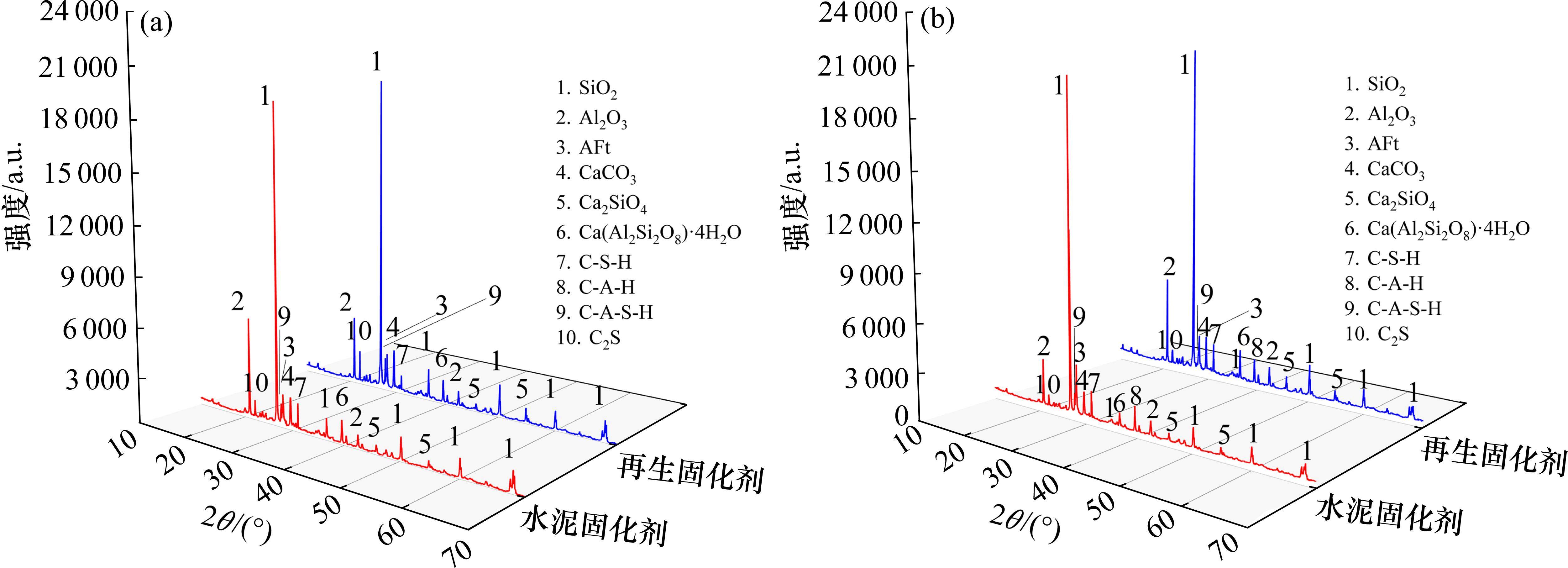

为进一步揭示2种固化土的固化机理,开展2种固化粉土的XRD谱图研究如图9所示,固化剂掺入量为6%。在2θ=26.2°处,SiO2衍射峰明显,这主要来自于粉土颗粒。在养护龄期为7 d的2种固化粉土中,C-S-H、C-A-H、C-A-S-H和Aft的衍射峰如图9a所示。说明2种固化粉土水化产物相似,但本研究固化粉土Aft衍射峰高于水泥固化粉土,C-S-H衍射峰低于水泥固化粉土。钢渣和脱硫产物中的C2S和C3S能在前期生成C-S-H和Ca(OH)2,钢渣中的Al2O3能水化生成C-A-H,从而形成碱性环境,有助于胶凝材料的活化。矿渣中[AlO4]四面体化学键断裂,与脱硫产物中的CaSO4协同水化生成Aft,这也印证了养护后期图4(b)中观察到了Aft结构的情况。

养护龄期为28 d时,2种固化粉土水化产物的衍射峰均有所上升,活性物质进一步相互反应。水化反应和火山灰反应消耗大量的Al2O3和C2S,产生了大量的C-A-H、Aft和C-S-H。由图9(b)可以看出,本研究固化粉土中C-S-H含量略低于水泥改良粉土,Aft含量略高于水泥固化粉土。这说明随着养护龄期的增加,C-S-H参与反应的速率逐渐高于水泥。正是由于这些产物的形成、长大及晶体接触过程中连结土颗粒,填充了土体颗粒之间的孔隙,增加土体的密实程度,提高了土体的力学性能。

3.4 碳足迹核算分析

为了评估再生胶凝固化剂的环境影响,利用简化的生命周期评估方法先对工业固废材料碳足迹进行核算[26-27],再计算再生胶凝固化剂的总当量隐含碳排放量Etot,并与水泥进行比较。在本研究中,再生胶凝固化剂的Etot是其各固废材料成分的碳排放量总和,计算公式如式6所示。本文采用的各固废材料经过活化工艺处理,综合工艺处理过程中实际碳排放量[28],结合上述再生胶凝固化剂最优配合比,表5总结了再生胶凝固化剂各固废材料的隐含碳排放量Ei系数及总当量隐含碳排放量Etot。

式中:Ei为各成分隐含碳排放量系数,mi为每吨再生胶凝固化剂中各成分相应质量。

| 项目 | 水泥 | 钢渣 | 矿渣 | DP-1 | DP-2 | 总计Etot | |

|---|---|---|---|---|---|---|---|

各成分隐含碳排放 量系数(kgCO2/kg) | 0.830 | 0.015 | 0.019 | 0.009 | 0.005 | ||

| 各成分隐含碳排放量/(kg∙t-1) | 水泥固化剂 | 830.000 | — | — | — | — | 830.000 |

| 再生胶凝固化剂 | — | 7.815 | 3.781 | 1.755 | 0.425 | 13.776 | |

由表5可知,每生产1 t水泥固化剂和再生胶凝固化剂分别产生830 kg和13.776 kg的CO2,再生胶凝固化剂的碳足迹与水泥相比有非常明显的优势,同掺量的再生胶凝固化剂碳排放仅为水泥的1.66%,用于路基土改良可以大大降低碳排放量,环境效益显著,对推动我国实现“碳达峰碳中和”目标、黄河流域生态保护和高质量发展、绿色低碳高质量发展先行区与全域“无废城市”建设具有重要意义。

4 结论

1) 建立了可靠度较高7 d pusc响应面模型,基于因素交互作用分析,本试验中钢渣与矿渣、钢渣与DP-2对7 d pusc值的影响极其显著,钢渣与DP-2、矿渣与DP-1对7 d pusc值的影响显著,基于响应面模型得到再生胶凝固化剂最优配比为钢渣∶矿渣∶脱硫产物A∶脱硫产物B=52.1∶19.9∶19.5∶8.5。

2) 2种改良粉土的pusc、Rcbr、Kws和Kft均随掺入和养护龄期的增加而增大。本文研究固化粉土具有良好的力学性能和耐久性,在养护后期各性能指标与水泥固化粉土的相差最大仅为2.3%,推荐再生胶凝固化剂路床固化工程应用最优掺量为6%~8%。

3) 微观结构表征与化学组分分析表明,再生胶凝固化剂组分在碱性环境中发挥协同作用,Aft中C-S-H的交错生长填充了粉土颗粒之间的孔隙,使得粉土颗粒之间的连接更加紧密,从而提高了土壤的力学性能。

4) 再生胶凝固化剂的碳足迹与水泥相比有非常明显的优势,同掺量的再生胶凝固化剂碳排放仅为水泥的1.66%,该技术的推广应用可以为大宗固废消纳提供一条有效途径,具有极其重要的环境和社会意义。

流态多源固废固化黄土固化剂配比优化及强度形成机理

[J/OL]. 中国公路学报, 1-16[姜鹏,刘林,邹仁等.基于再生胶凝固化剂的季冻区路基固化土工程性能研究[J].铁道科学与工程学报,2025,22(02):636-648.

JIANG Peng,LIU Lin,ZOU Ren,et al.Study on the performance of subgrade stabilized soil in seasonal freezing area based on reutilization cementitious curing agent[J].Journal of Railway Science and Engineering,2025,22(02):636-648.