近年来,随着我国经济持续增长,沿海和沿江地区在市政道路、港口码头等基础设施建设中频繁面临淤泥处理的难题。这些淤泥通常具有高含水率、低强度、低渗透性和高孔隙比等特性[1-2],难以直接再利用于实际工程,同时其堆存和运输会导致大量土地浪费和环境污染[3]。针对淤泥再生利用难、环境危害大的双重挑战,本研究旨在提出将淤泥作为路基填料再生利用的环保节能方案,实现淤泥的资源化处理。常见的淤泥处理方法包括自然处理、热处理、电渗固结及化学固化。其中,化学固化法由于施工便捷、起效迅速、材料选取灵活和经济效益高等优势[4],已成为淤泥再生利用的主流技术。该技术通过添加固化材料,促进淤泥内部发生一系列物理化学反应,形成胶凝物质填充淤泥内部的孔隙。这不仅可以降低淤泥的含水率,还可以显著提升固化淤泥的强度,满足路基填料的要求[5]。作为常规的固化剂,水泥因其成本低廉、固化效果良好、易于采购、现场施工经验丰富等特点,在淤泥固化材料中得到广泛应用[6-7]。朱伟等[8]通过研究不同的水泥掺量与养护龄期,证实了水泥固化淤泥用于路基填土的可能性。张春雷等[9]研究了淤泥初始含水率对水泥固化淤泥强度的影响,发现随着初始含水率的增加,由于单位体积中的水化产物减少,固化淤泥的强度呈乘幂形式降低。丁建文等[10]通过分析不同水泥掺量下淤泥改良土抗压强度的影响因素和变化规律,发现淤泥固化处理存在一个最低水泥掺量,并且该掺量随着初始含水率的增加而增加。孙海超等[5, 11]的研究表明,固化淤泥的强度增长速率随着水泥掺量的增加而增加,在低水泥掺量范围内,增加水泥对强度的增长效果有限。因此,使用水泥直接固化淤泥,不仅需要考虑水泥最低掺量,同时需要使水泥掺量处于合适的区间,提升其固化效果。然而水泥需要超高温(>1 450 ℃)环境进行生产,不仅能耗巨大,还可能引发环境问题[12]。因此,一些研究将固废粉末加入固化土中,这些固废粉末具有与水泥相近的成分,可以补充水泥中的活性成分,从而提高固化土强度并减少水泥用量。YI等[13]发现活化后的高炉矿渣固化土90 d的强度能达到水泥固化土的2.4~3.2倍。何俊等[14]使用碱渣-矿渣固化淤泥,发现30%碱渣和8%矿渣的固化淤泥7 d无侧限抗压强度可达1 228.3 kPa。LIANG等[15]采用水泥与高炉矿渣粉作为复合固化剂固化锌污染淤泥,研究表明15%水泥与10%矿渣的混合下对锌的固定作用较好,同时固化土的强度与稳定性最佳。综上所述,目前研究主要集中在改变固化剂配方以增强淤泥强度,而较少涉及结合物理改良和化学固化的方法。本研究采用普通硅酸盐水泥和固废高炉矿粉作为复合固化剂,确保达到最低固化剂掺量的前提下,减轻含水率等因素对水泥固化效果的削弱[16]。借鉴建筑固废再生骨料制新型环保混凝土的方法[17],本研究使用建筑固废再生骨料颗粒作为物理改良手段,旨在增加单位淤泥内的干物质、增加粗骨料而改良淤泥的土性。以固化淤泥的7 d无侧限抗压强度为指标,利用考虑工程造价的响应面法研究建筑固废再生骨料-复合固化剂的最优经济配比,并以此为基础获得GS固化剂。结合X射线衍射试验(X-Ray Diffraction, XRD)、扫描电镜试验(Scanning Electron Microscope, SEM),研究GS固化剂对淤泥矿物组成和微观结构的演变规律,为GS固化剂在路基工程中的应用和推广提供了理论依据。

1 试验材料与方法

1.1 试验材料

试验淤泥取自广东省中江高速某处鱼塘,通过大环刀取样后用保鲜膜密封,再转移到实验室进行后续试验。通过烘干法、联合液塑限仪、环刀法与烧失量法等得到淤泥样品的基本物理性质指标如表1所示。

| 含水率ω/% | 液限ωL/% | 塑限ωp/% | 液性指数IL | 塑性指数IP | 天然密度ρ/(g∙cm-3) | 有机质含量/% |

|---|---|---|---|---|---|---|

| 51 | 40 | 27 | 1.85 | 13 | 1.6 | 4.9 |

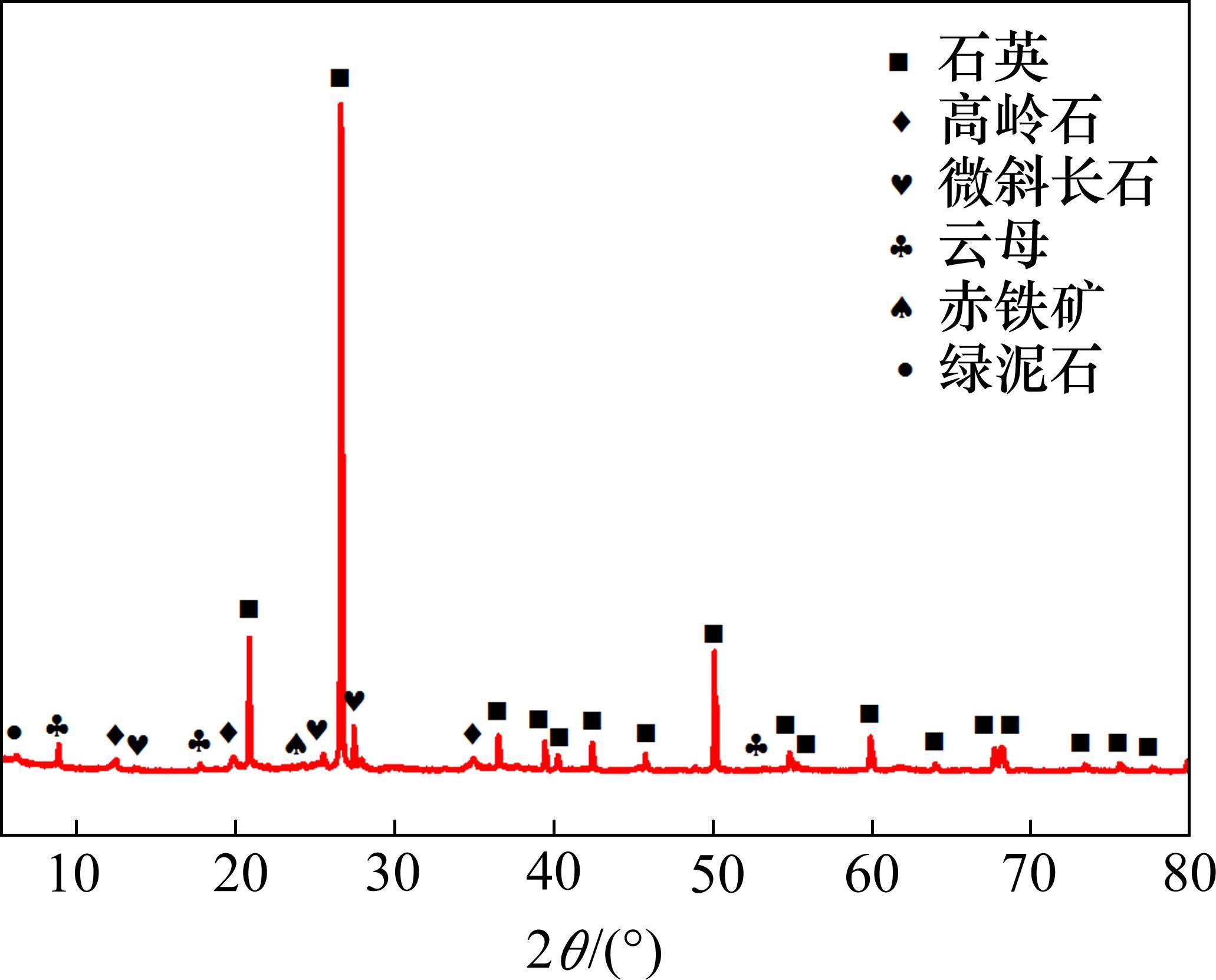

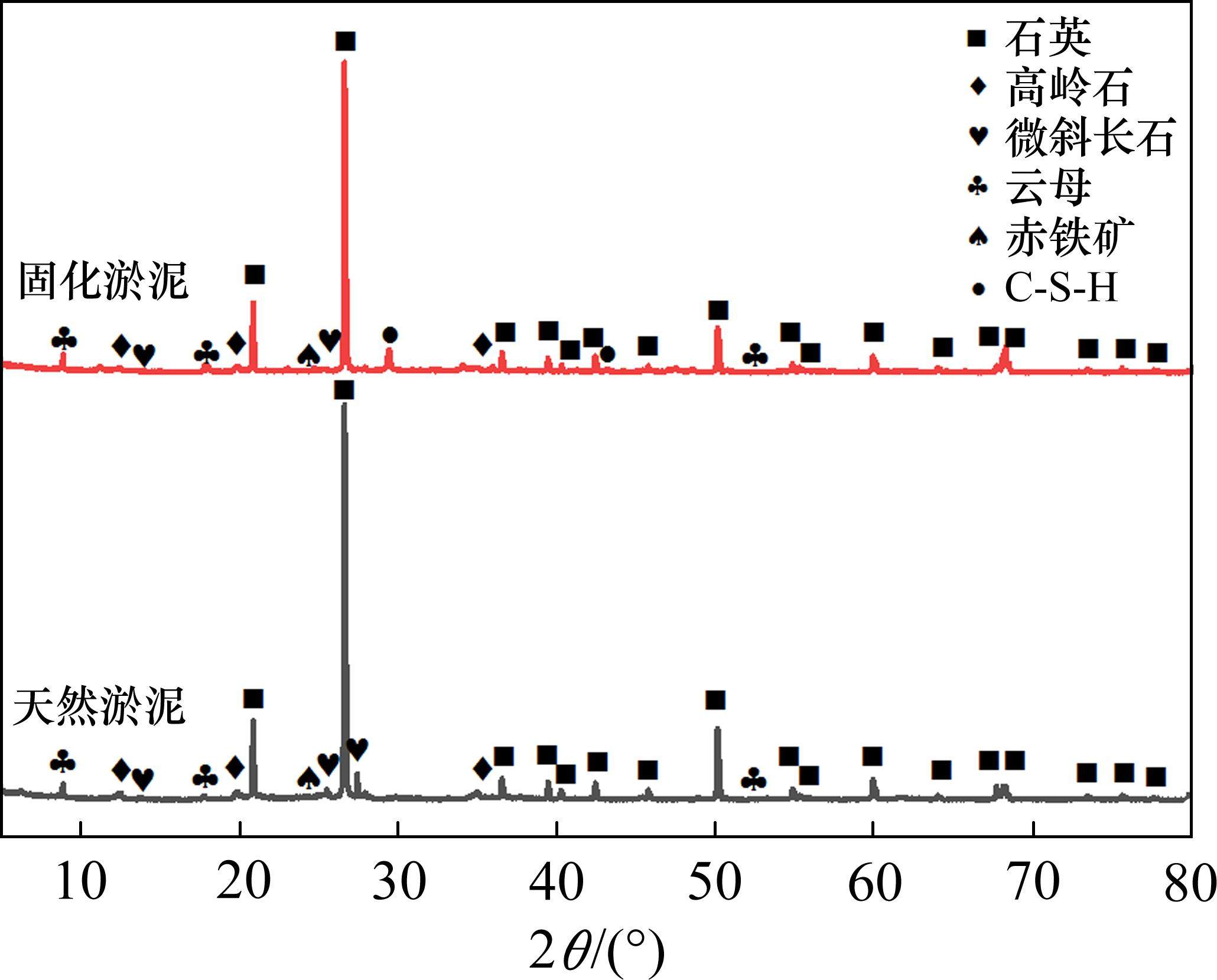

淤泥试样的XRD和XRF(X-Ray Fluorescence)试验测试结果分别如表2和图1所示。由表2可知,淤泥试样的化学成分主要为SiO2、Al2O3、Fe2O3、K2O,上述4种成分占比为88.1%。由图1可知,淤泥试样的主要矿物组成为云英、高岭石、微斜长石及云母等。

| SiO2 | Al2O3 | Fe2O3 | K2O | MgO | CaO | TiO2 | Na2O | P2O5 | SO3 | MnO |

|---|---|---|---|---|---|---|---|---|---|---|

| 64.550 | 15.180 | 5.809 | 2.545 | 1.080 | 0.993 | 0.917 | 0.516 | 0.321 | 0.202 | 0.085 |

本研究选用普通硅酸盐水泥和高炉矿粉作为复合固化剂,建筑固废再生骨料作为物理改良手段。其中,水泥为普通硅酸盐水泥P.O.42.5,取自长沙市某水泥厂;高炉矿粉取自长沙市某钢铁厂,主要成分为SiO2、Al2O3、CaO;再生骨料颗粒包含60%左右再生混凝土颗粒、20%左右红砖颗粒与20%左右碎石颗粒,粒径范围为0~13.2 mm。以往在处理高含水率淤泥的固化问题上,仅使用传统固化剂水泥对淤泥的加固效果不佳。因此,应当采取优化固化效率的措施[9, 10]。本研究在考虑固化作用的同时,使用建筑固废再生骨料充当淤泥内部的骨架,旨在提高淤泥固化的效率。

1.2 试样制备与测试方法

1) 试样制作与养护

将现场淤泥于105 ℃下烘干,碾碎后去除杂质。接着依据淤泥的天然含水率50%,准确称量所需淤泥与水的质量,进行充分搅拌后焖料。待焖料后,根据试验要求的固化剂掺量(固化剂质量与天然淤泥质量之比)称取固化剂并与淤泥充分搅拌。随后将混合物分3层填入100 mm×100 mm×100 mm的立方体模具中,每层经振荡2 min后填充下一层。试样制备完成后,用保鲜膜覆盖模具表面,以防水分蒸发。待24 h后脱模,将试样用保鲜膜密封,随即置于恒温恒湿养护室,温度控制为20 ℃±1 ℃,湿度控制为95%±1%,并进行为期7 d的标准养护。

2) 无侧限抗压强度试验

无侧限抗压强度试验依照(JTG 3430—2020)《公路土工试验规程》进行。采用应变控制型无侧限抗压强度应变仪进行测试,加载速率设定为1 mm/min,待试样应力达到峰值后,继续加载3%~5%应变。试验在轴向应变达到20%左右时停止。若试样的应力-应变曲线中未观察到明显的应力峰值,应选取应变为15%时的抗压强度为破坏值。若同组试样的无侧限抗压强度相差超过20%时,则需重新进行试验以确保数据的可靠性。

2 固化剂单掺试验

为研究水泥、高炉矿粉及建筑固废再生骨料对淤泥固化效果的影响,并探究各固化改良剂的合理掺量范围,本研究首先分别对各固化剂进行单掺试验,通过对比不同掺量下试样的7 d无侧限抗压强度,评估各固化改良剂对淤泥试样强度提升效果差异。

2.1 水泥及高炉矿粉掺量对固化淤泥强度的影响

1) 水泥固化效果

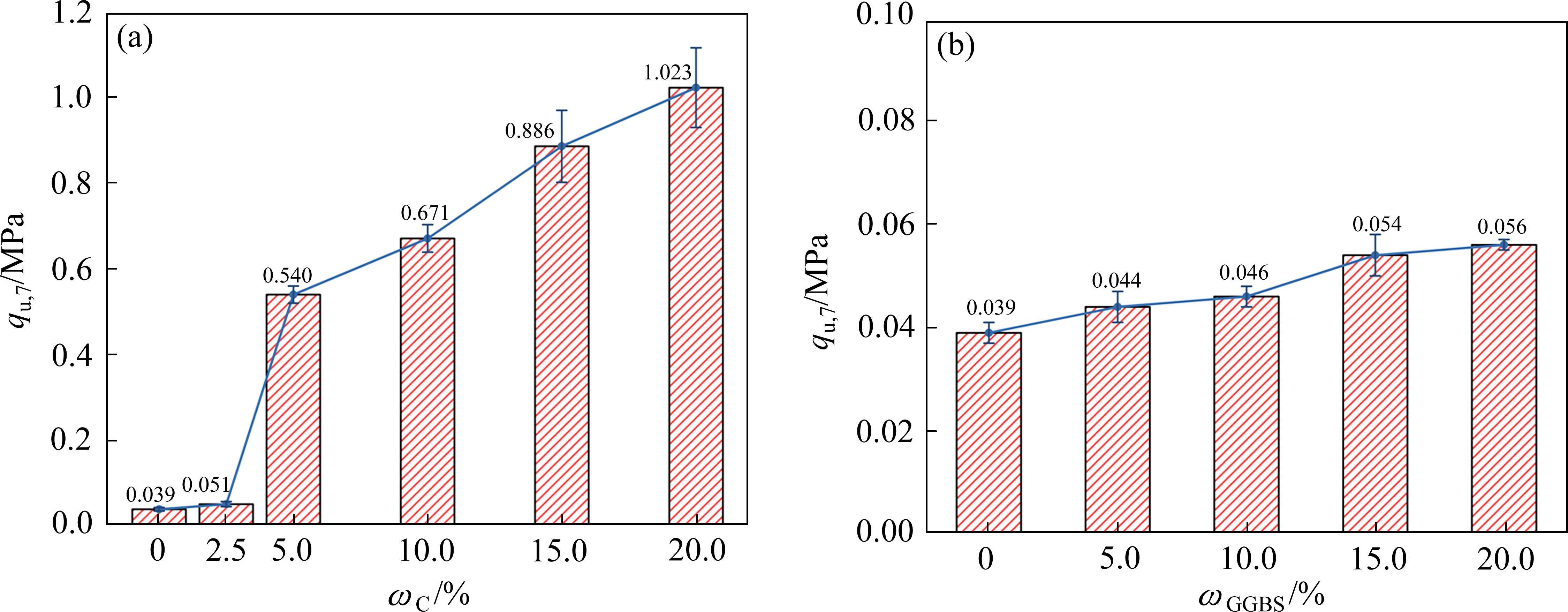

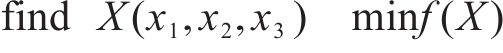

本试验根据《水泥土配合比设计规程》(JGJ/T 233—2011)中对于水泥改良土的推荐水泥最大掺量不宜超过25%的要求,同时在考虑工程经济性的基础上,共设置2.5%、5%、10%、15%、20%这5种水泥掺量,研究单掺水泥时水泥掺量ωC对固化淤泥7 d无侧限抗压强度qu,7的影响,结果如图2(a)所示。

结果表明,当ωC在低于2.5%时,增加水泥掺量对qu,7的提升相对较小。当ωC由2.5%提升至5%时,qu,7从0.051 MPa显著提升至0.54 MPa,可见此时水泥对淤泥已起到明显的加固作用。参考朱伟等[8, 10]的研究结果,水泥固化淤泥时,存在一个掺量阈值,即“水泥最低掺量”。仅当水泥掺量低于最低掺量时,水泥对淤泥的加固效果不明显,对提升固化土的强度贡献有限[18]。因此,对于本文试验所用淤泥的水泥最低掺量应为5%左右。

随着ωC进一步由5%按梯度增加至20%,qu,7先由0.54 MPa增至0.671 MPa,再由0.671 MPa增长至0.886 MPa,最后由0.886 MPa增长至1.023 MPa。其增长率从24.2%涨至32%,再降至15.5%。增长率先增后减,表明当ωC达到15%后,继续增加水泥掺量使得强度的增长率有所下降。综上,考虑到水泥在生产过程中的高资源消耗与高温室气体产出,不利于实现低碳环保的目标,本实验将水泥的最高掺量定为15%。

2) 高炉矿粉固化效果

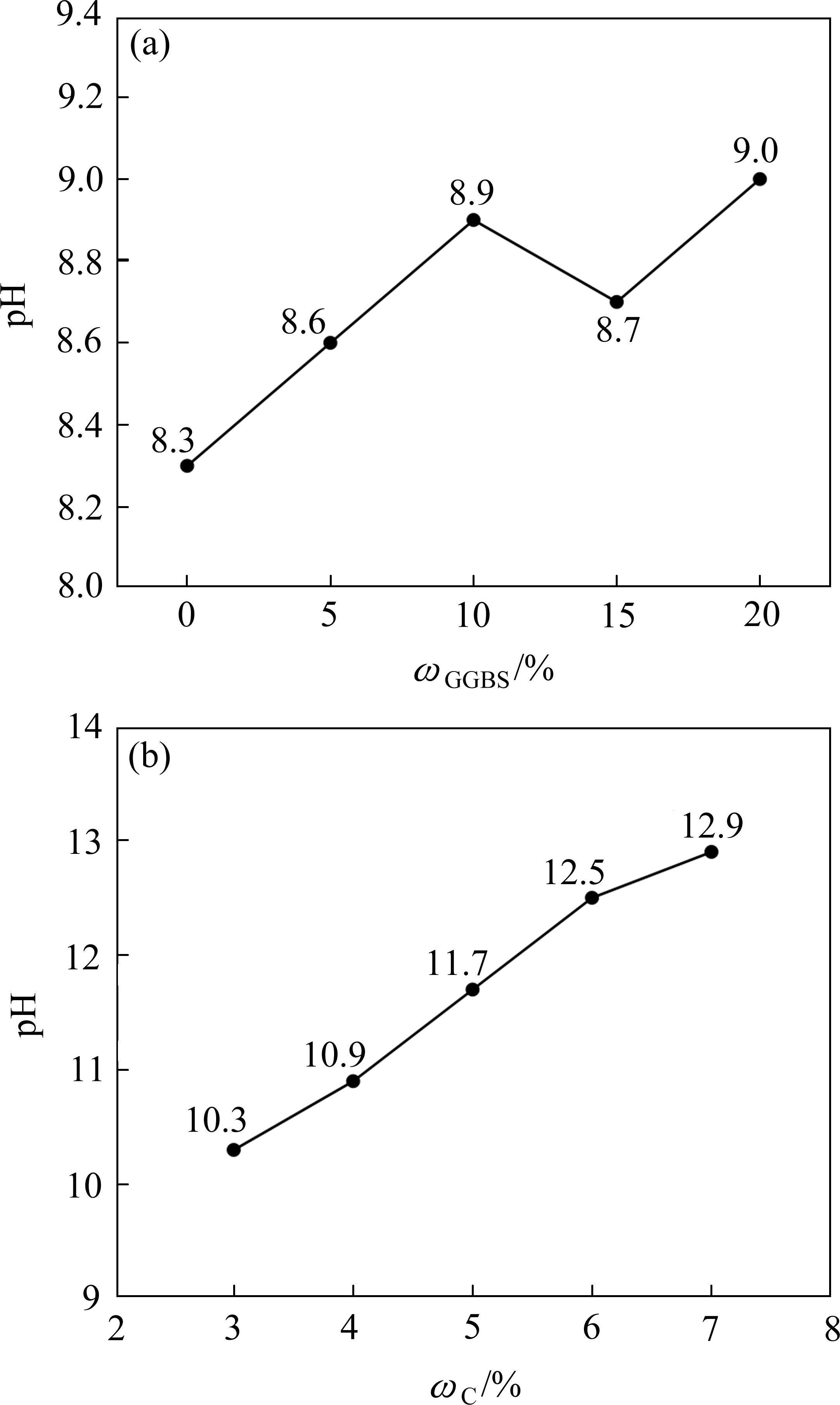

为研究单掺高炉矿粉的条件下,ωGGBS对qu,7的影响,本试验共设置5%、10%、15%、20%这4种高炉矿粉掺量,图2(b)展示了高炉矿粉单掺时ωGGBS对qu,7的影响。结果表明,随着ωGGBS的提升,qu,7的提升有限。当ωGGBS由0增至20%,qu,7仅增长0.017 MPa,且当ωGGBS为20%时,固化淤泥的强度仅为0.056 MPa。这与低水泥掺量(ωC=2.5%)时的固化淤泥强度相近,表明矿粉在这一过程中未对淤泥起到明显加固作用。出现上述现象的原因可能是由于高炉矿粉在非碱性条件下活性较低,因此,进一步测量了不同矿粉掺量下,淤泥固化7 d后的pH值,结果如图3(a)所示。

如图3(a)所示,加入不同掺量的高炉矿粉后,固化淤泥的pH波动于8.6~9.0之间。章荣军等[11]的研究指出,环境pH<11时,火山灰反应难以进行。此外DU等[19]证实了水化产物与火山灰反应产物在pH小于10.8的环境中稳定性欠佳。因此,仅掺高炉矿粉时,由于环境pH较低,高炉矿粉的活性未被激发,难以起到加固淤泥的作用。而本研究的固化改良剂中含有水泥,水泥可以有效提高环境pH,因此设定水泥掺量ωC在3%~8%之间,测得养护7 d后固化淤泥试样的pH测试结果如图3(b)所示。

根据图3(b),当水泥掺量大于4%时,固化淤泥7 d后的pH大于10.9,超过了DU等[19]的推荐值10.8。综上所述,在复掺方案中,设定水泥掺量ωC范围为5%~15%。同时,由于高炉矿粉与水泥的成分相近,考虑到经济性和《水泥土配合比设计规程》(JGJ/T 233—2011)中对于水泥最大掺量不宜大于25%的要求,高炉矿粉的掺量ωGGBS范围设定为0%~10%。保证了总固化剂的掺量不大于25%。

2.2 再生骨料掺量对固化淤泥强度的影响

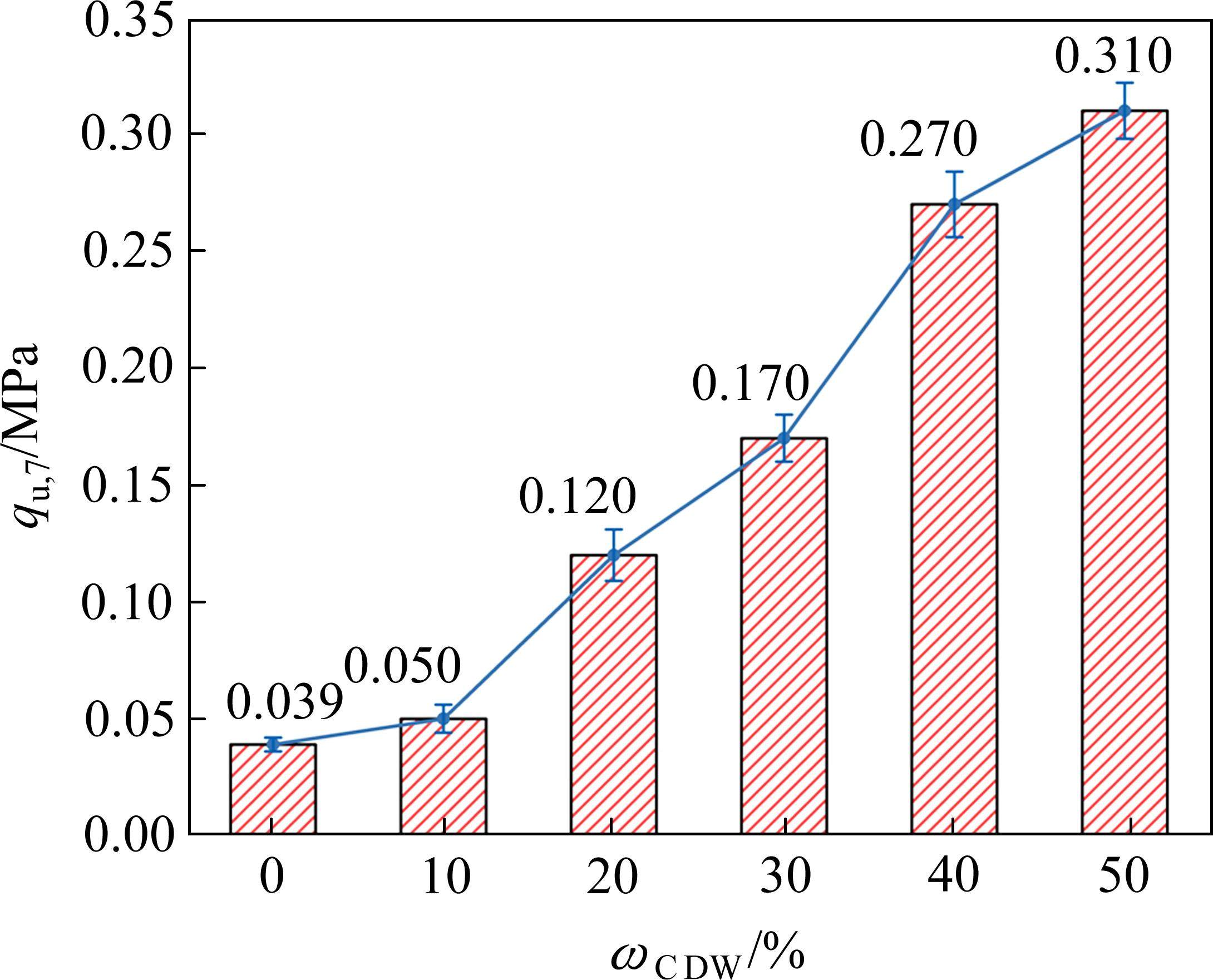

建筑固废再生骨料对淤泥强度的提升与水泥及高炉矿粉的固化作用不同,其主要是通过增加适当的粗骨料,在淤泥内部形成骨架,从而提升淤泥的强度。分别添加0、10%、20%、30%、40%、50%的再生骨料于淤泥之中,并将其置于与单掺水泥和单掺矿粉相同的养护条件下,以控制变量。图4展示了再生骨料掺量ωCDW对qu,7的影响。

由图4可知,qu,7随着ωCDW的增加而增大,但与单掺水泥的情况相比,这种增幅相对有限。具体表现为,当ωCDW增至50%时,qu,7仅达到0.31 MPa,仍低于ωC=5%时的qu,7(0.54 MPa)。尽管ωCDW对qu,7增长的促进作用有限,但加入再生骨料可以提升固化土单位体积的干物质含量[9],并降低含水率,这将对水泥与矿粉的水化反应有益。因此,在复掺方案中,本研究选择保留再生骨料,以研究其与水泥及高炉矿粉的交互作用效果。如图4所示,当ωCDW从30%增至40%时,qu,7的增长率为58.8%,明显高于其余区间,因此在复掺方案中,将ωCDW的上限定为40%,最终ωCDW的掺量范围设定为0%~40%。

3 基于响应面法固化淤泥强度优化配比设计

3.1 试验方案

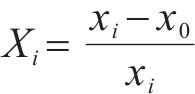

试验采用三因素三水平的Box-Behnken设计法(BBD),基于固化剂单掺试验的结果,将水泥掺量ωC、高炉矿粉掺量ωGGBS与再生骨料掺量ωCDW设置为3个设计因素(X1、X2、X3)。响应值Y设置为固化淤泥的7 d无侧限抗压强度qu,7。设计因素的自变量按照高、中、低3个水平进行编码,分别以-1、0、1表示。这些编码值与真实值间的转换通过下述方程实现:

式中:Xi为试验因素自变量的编码值;xi为试验因素自变量的真实值;x0为自变量于中心点的真实值。各因素自变量水平的编码值如表3所示。

| 水平 | 因素 | ||

|---|---|---|---|

| X1 | X2 | X3 | |

水泥掺量 ωC/% | 高炉矿粉掺量ωGGBS/% | 再生骨料掺量ωCDW/% | |

| -1 | 5 | 0 | 0 |

| 0 | 10 | 5 | 20 |

| 1 | 15 | 10 | 40 |

根据表3的试验编码值,进行试验组数为L+M0=17的试验。其中,L为正方体棱边中点数(L=12);M0为重复点数或中心试验点数(中心试验点数可以评估试验偏差,本文取M0=5)。试验设计表与结果如表4所示。

| 序号 | 自变量编码 | qu,7/MPa | 序号 | 自变量编码 | qu,7/MPa | ||||

|---|---|---|---|---|---|---|---|---|---|

| X1 | X2 | X3 | X1 | X2 | X3 | ||||

| 1 | 0 | 0 | 0 | 2.677 | 10 | 1 | 1 | 0 | 6.880 |

| 2 | 0 | 1 | -1 | 4.170 | 11 | 0 | 0 | 0 | 2.699 |

| 3 | 0 | 0 | 0 | 2.857 | 12 | 1 | -1 | 0 | 2.483 |

| 4 | 0 | 0 | 0 | 2.889 | 13 | -1 | 0 | 1 | 2.130 |

| 5 | 0 | -1 | 1 | 1.527 | 14 | 0 | 0 | 0 | 2.954 |

| 6 | 0 | -1 | -1 | 0.671 | 15 | -1 | 0 | -1 | 1.233 |

| 7 | 0 | 1 | 1 | 6.320 | 16 | 1 | 0 | 1 | 6.030 |

| 8 | -1 | 1 | 0 | 3.524 | 17 | -1 | -1 | 0 | 0.656 |

| 9 | 1 | 0 | -1 | 3.400 | — | — | — | — | — |

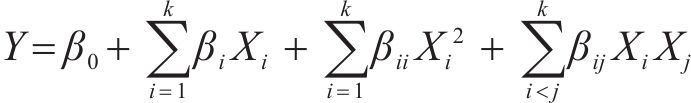

对表4中的试验数据进行标准回归分析,采用二次多元回归模型建立自变量(Xi)与响应值(Y)之间的关系,本文所采用的二次多元回归模型可以表示如下:

式中:Y为预测响应值;Xi、Xj分别为自变量xi、xj的编码值;β0为截距;βi为线性系数;βii是平方系数;βij为交互作用系数。

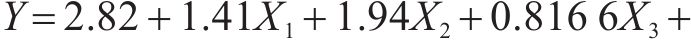

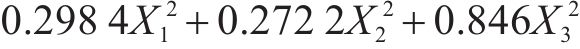

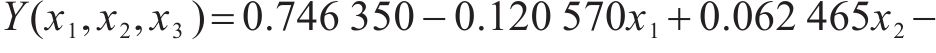

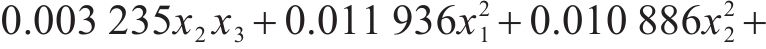

采用式(2)对表4中的试验数据进行拟合,可以得到如下的回归方程:

式中:Y为固化淤泥的7 d无侧限抗压强度qu,7;X1、X2、X3分别为水泥、高炉矿粉、建筑固废再生骨料掺量。表5为该回归模型的方差分析,其结果表明,在本试验的取值范围内,X1、X2、X3的一次项对Y有极显著影响(P<0.01)。在交互项中,X1X2和X1X3为极显著项,而X2X3为显著项(P<0.05)。二次项中,除了X

| 方差来源 | 平方和 | 均方 | F值 | P值 |

|---|---|---|---|---|

| 模型 | 53.943 9 | 5.993 8 | 130.09 | < 0.000 1** |

| X1 | 15.820 3 | 15.820 3 | 343.37 | < 0.000 1** |

| X2 | 30.252 5 | 30.252 5 | 656.62 | < 0.000 1** |

| X3 | 5.335 0 | 5.335 0 | 115.79 | < 0.000 1** |

| X1X2 | 0.584 5 | 0.584 5 | 12.69 | 0.009 2** |

| X1X3 | 0.750 8 | 0.750 8 | 16.30 | 0.005 0** |

| X2X3 | 0.418 6 | 0.418 6 | 9.09 | 0.019 5* |

X | 0.374 9 | 0.374 9 | 8.14 | 0.024 6* |

X | 0.311 9 | 0.311 9 | 6.77 | 0.035 3* |

X | 0.030 2 | 0.030 2 | 0.6548 | 0.445 0 |

| 残差 | 0.322 5 | 0.046 1 | ||

| 失拟误差 | 0.263 5 | 0.087 8 | 5.95 | 0.058 9 |

| 纯误差 | 0.059 1 | 0.014 8 | ||

| 总差 | 54.266 3 |

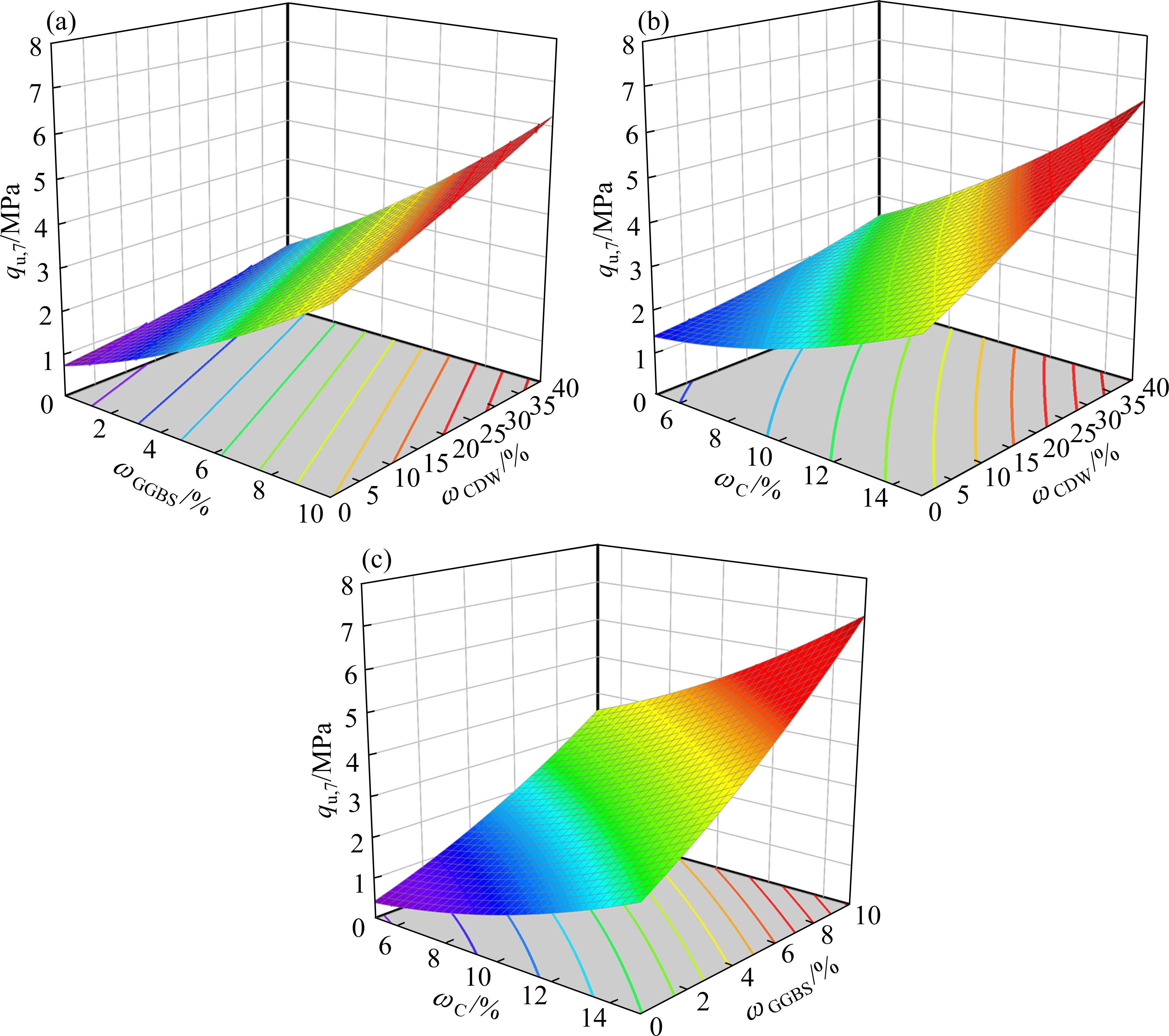

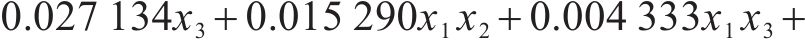

3.2 水泥、高炉矿粉、建筑固废再生骨料交互作用分析

在所得回归模型式(3)中,令ωC=10%,即将X1固定在0水平,以研究ωGGBS(X2)与ωCDW(X3)之间的交互作用如何影响qu,7(Y)。如图5(a)所示,在ωGGBS较低的条件下,随着ωCDW的逐渐增加,qu,7仅缓慢提升,说明ωCDW的增加对于提高qu,7的作用有限。当ωGGBS较高时,qu,7随着ωCDW的增加而显著增加,并且qu,7的增长率也随着ωCDW的增加而增加,这表明在较高ωGGBS下,水泥提供的碱性环境促使高炉矿粉玻璃体中的Ca2+、AlO

令ωGGBS=5%,即固定X2在0水平,探讨ωC(X1)与ωCDW(X3)之间的交互作用对qu,7(Y)的影响。如图5(b)所示,在ωC较低的条件下,ωCDW的变化对qu,7的影响与图5(a)展示的趋势大致相同,即随着ωCDW增加,qu,7缓慢增加。当ωC较高时,由于水泥为固化土提供了良好的碱性环境与充足的水化反应原料,水化产物能够不断生成,从而填充于颗粒间孔隙之中,使得固化淤泥的qu,7得到提高。总体而言,水泥与建筑固废再生骨料的交互作用显著提高了固化淤泥的强度,且根据曲线的变化趋势可以看出,高含水率淤泥进行固化时,低水泥掺量的作用效果不佳[9, 10]。

令ωCDW=20%,即固定X3在0水平,进一步研究ωC(X1)与ωGGBS(X2)之间的交互作用对qu,7(Y)的影响。如图5(c)所示,当ωC较低时,随着ωGGBS的增加,qu,7的增长率相对图5(a)和图5(b)更为显著。这表明随着固化剂总含量ωGGBS+ωC的增加,试样的水化反应与火山灰反应对固化淤泥的加固作用相较于随着ωCDW的增加对于固化淤泥的土性改良作用对于qu,7的增长更为明显。与此同时,当ωC较高时,随着ωGGBS的增加,qu,7迅速提升。在高ωC的环境中,整体反应环境的碱性较强,有利于激发高炉矿粉的活性,增加水化反应的产物,从而形成更加致密的固化淤泥结构,提升土壤密实度,最终提升固化淤泥的强度。

综合以上分析可知,水泥能够有效激发高炉矿粉的水化活性,促使其参与水化反应与火山灰反应,导致水化产物C-S-H与Aft的不断增加,填充了土颗粒之间、土颗粒与建筑固废再生骨料之间的孔隙,进而提升了固化淤泥的强度。同时,激发后高炉矿粉的水化反应和火山灰反应消耗了淤泥内部的水分,降低了固化淤泥含水率,从而增强了水泥的固化效果。此外,建筑固废再生骨料颗粒通过物理作用,改良了固化土土性,减少了固化土单位体积内的含水率,从而促进了固化剂的反应,加强了粗骨料形成的骨架,增强了固化淤泥的强度。因此,固化剂含量是提高固化淤泥强度的最显著因素,而建筑固废再生骨料的掺量则起到了辅助作用。在实际工程设计中,三者间的配比应依据材料成本进行优化。

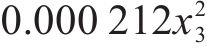

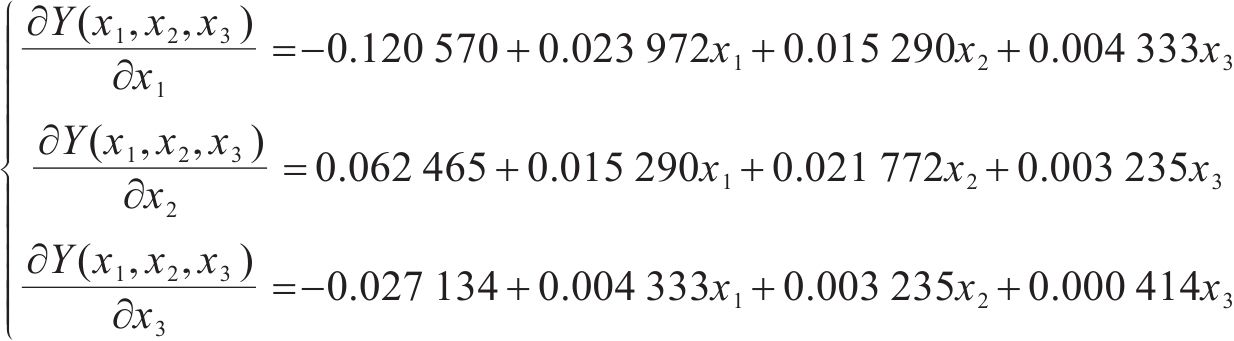

3.3 固化剂最优配比分析

采用真实值x1、x2、x3替代式(2)中的编码值X1、X2、X3,并以此求偏导,相关方程如式(4)和式(5)所示。发现在5≤x1≤15,0≤x2≤10,0≤x3≤40的区间内,Y对x1、x2的偏导数恒大于0,而当且仅当x3≥12.9时,Y对x3的偏导数在整个模型定义域内大于0。这表明在水化活性物质(水泥与高炉矿粉)掺量较低时,若建筑固废再生骨料的掺量不足,不仅不能提升qu,7,反而有可能降低qu,7。这是因为建筑固废再生骨料颗粒相较于淤泥颗粒更大,低掺量的再生骨料颗粒的引入增加了整体结构中的孔隙率,此时水化胶结产物的胶结填充对强度的增强作用难以抵消孔隙率上升导致的强度削弱作用,使得qu,7不能提高[23]。综上所述,为确保再生骨料的掺入有效,确定最优配比中再生骨料的掺量下限为12.9%。

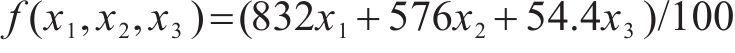

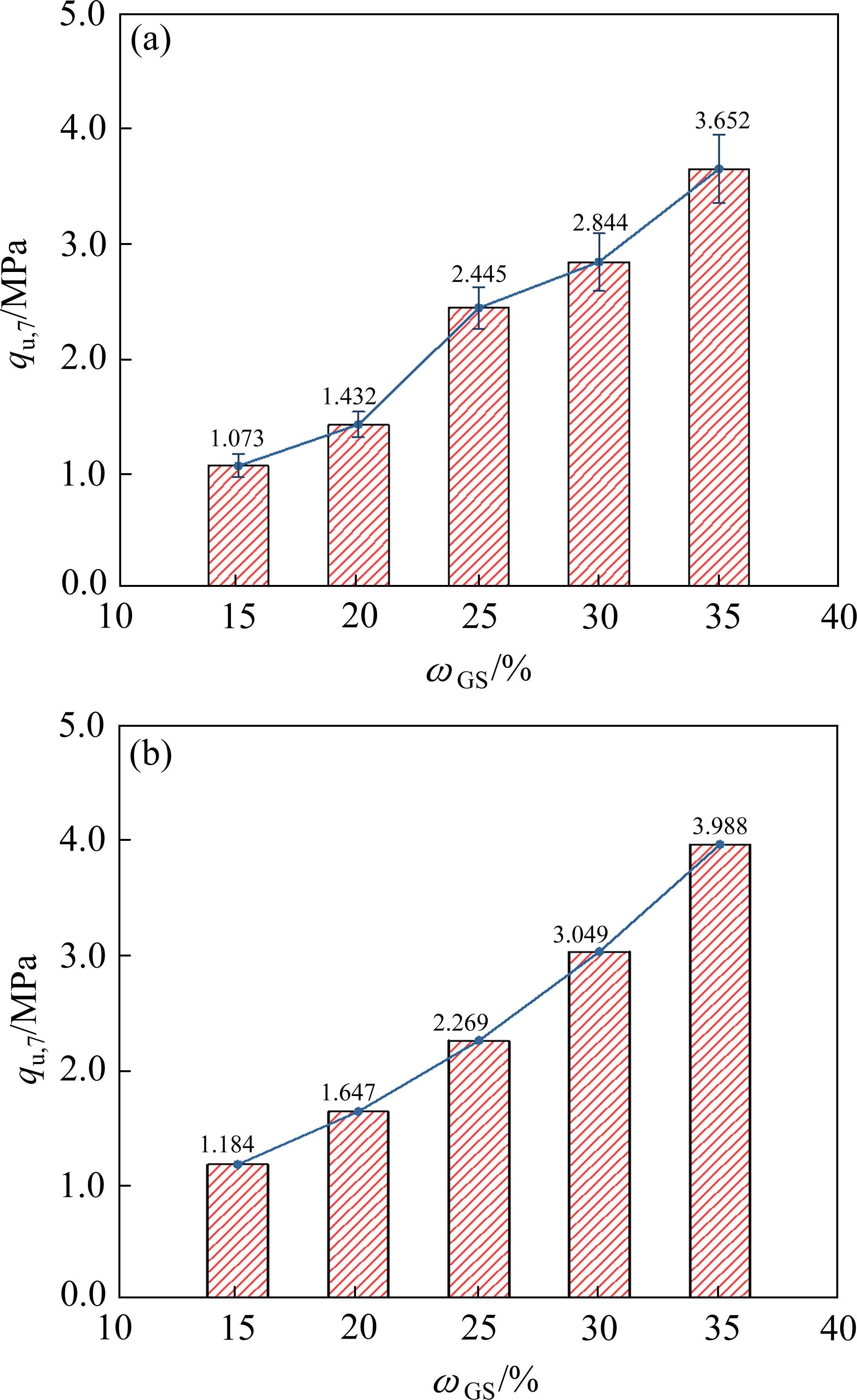

根据《公路路面基层施工技术细则》(JTG/T F20—2015),对于运用于中、轻交通下高速公路及一级公路的水泥稳定材料而言,其7 d无侧限抗压强度标准值应介于2.0~4.0 MPa之间。以2.0 MPa为最低标准,并考虑室内制样与现场取样之间可能存在的差异[24],引入1.25的安全系数,即当室内试验的抗压强度值≥2.5 MPa时,即可认为满足规范的要求。按照固化剂材料价格[25]:水泥520 元/t,S95级高炉矿粉360 元/t,建筑固废再生骨料34 元/t,淤泥的天然密度为1.6 g/cm3,可计算出固化一立方淤泥的成本函数式(6)。为找出当Y(x1,x2,x3)≥2.5时,每立方造价最低的建筑固废再生骨料-复合固化剂的配比,令Y(x1,x2,x3)≥2.5,进而可将问题转化为式(7)的数学模型进行求解。

依据参考文献[26]提出的方法,通过建立原约束优化问题的外点惩罚函数,使用增广拉格朗日乘子法可以求得最优解。最终保留一位小数的最优解为:x1=5、x2=7.8、x3=13.8、minf(x)=94。这表明当ωC=5、ωGGBS=7.8、ωCDW=13.8时,得到了满足规范要求的最经济配比。

3.4 最优配比下固化淤泥强度验证试验

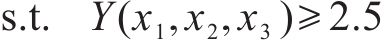

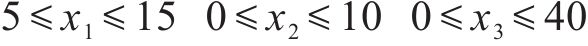

将3.3节得到的最优固化改良剂配比5%∶7.8%∶13.8%进行等比例转换,得出固化改良剂各组分间的比例为ωC∶ωGGBS∶ωCDW=1∶1.56∶2.76。为了验证3.1节建立的模型准确性,按该比例配置固化改良剂,记为GS固化剂。接着,将不同含量的GS固化剂(分别为15%、20%、25%、30%、35%)加入淤泥中,并对经过7 d标准养护的固化淤泥进行了无侧限抗压强度试验。通过对图6(a)的试验值进行线性插值,可知当GS固化改良剂掺量达到25.7%时,其qu,7达到2.5 MPa。此时水泥、高炉矿粉、建筑固废再生骨料的掺量分别为4.8%、7.5%、13.3%,与模型响应值图6(b)接近,进一步验证了模型的准确性。

3.5 固化淤泥矿物种类与微观孔隙定性分析

为了进一步了解水泥、高炉矿粉、建筑固废再生骨料颗粒对淤泥的固化机理,记添加最优配比5%∶7.8%∶13.8%的固化淤泥为GH固化淤泥,对经过7 d养护的GH固化淤泥试样开展了X射线衍射分析试验。结果如图7所示,固化前后土样的主要矿物成分包括石英和一些黏土矿物,如高岭石、云母等。淤泥固化后,高岭石和云母等黏土矿物的特征峰强度有所削弱,同时检测到了少量水化硅酸钙(C-S-H)相的生成,其特征峰分别位于3.03Å和1.67Å处。这些现象表明,固废淤泥中的黏土矿物与固化剂发生了水化反应,生成了水化硅酸钙,填充了颗粒间的间隙,从而有助于提升土体的力学性能,并降低其渗透性。

进一步对比固化前后淤泥的XRD图谱发现,石英的相对特征峰强度值有所下降,这一现象可能与水泥中存在NaOH等碱性物质有关。碱性物质在特定条件下可能会促进土壤中石英等矿物发生硅铝酸盐反应,导致部分石英颗粒发生了破坏与溶解[27]。这进一步揭示了GH固化淤泥强度提升的机理。

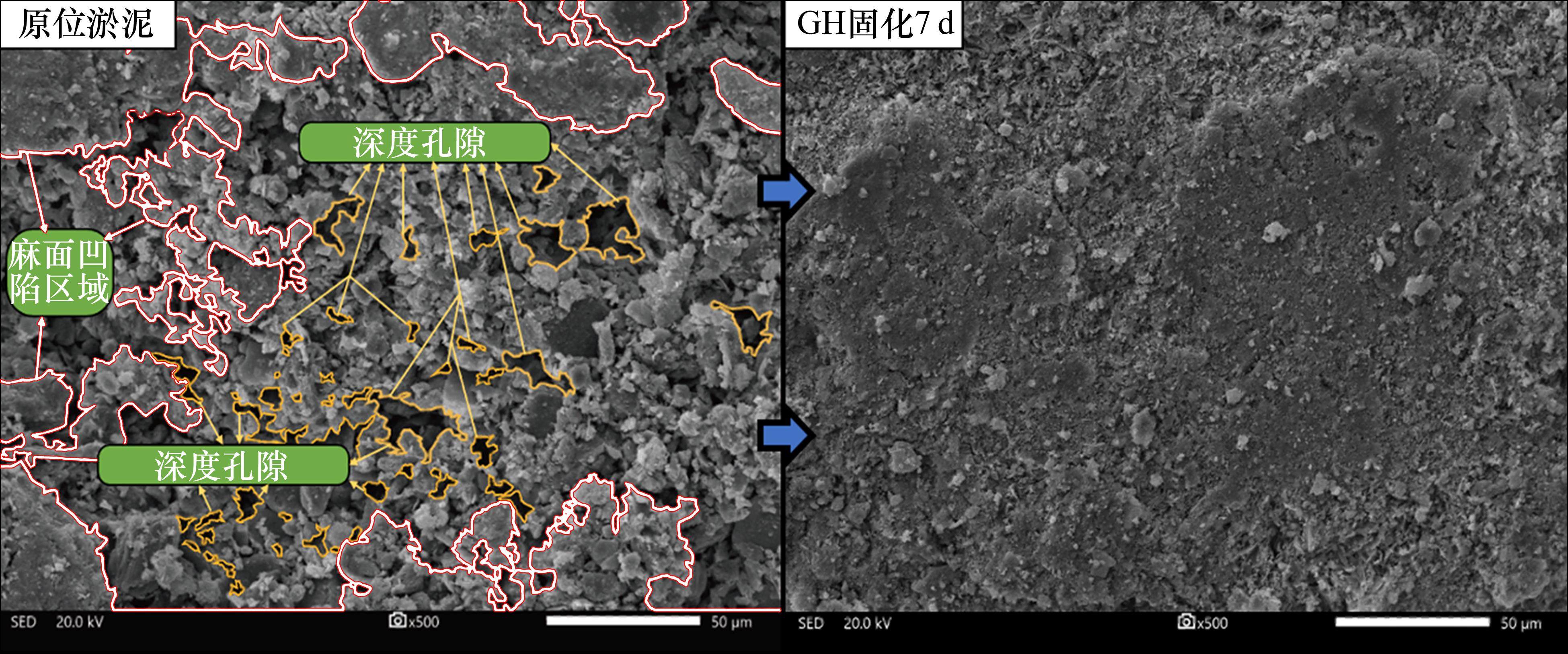

通过扫描电镜(SEM)分析,本文研究了固化淤泥的微观结构以及固化前后孔隙结构的变化。图8展示了原位淤泥与经7 d养护后的GH固化淤泥在颗粒形态与微观结构上的差异。在原位淤泥样本中,颗粒与颗粒间的连接相对松散[28],这导致了淤泥表面的粗糙性和深层孔隙的形成,表面麻面破坏严重。同时,淤泥颗粒呈现出不规则形状,尺寸分布不均,与原位淤泥的典型特征一致[29],反映了淤泥自然状态下的形态与结构。而淤泥固化后,其表面的麻面病害和深度孔隙明显减少。此外,部分颗粒表面存在不规则的胶状物质覆盖,而针棒状物质较少且分布极其不均[30],这表明固化产物分布较为不均。

4 结论

1) 通过对水泥、高炉矿粉、建筑固废再生骨料开展单掺试验,确定了各材料对固化淤泥强度的影响规律及合适的掺量范围。具体而言,水泥的合适掺量为5%~15%,高炉矿粉为0%~10%,建筑固废再生骨料为0%~40%。

2) 利用响应曲面法并结合工程造价约束,通过增广拉格朗日乘子法对不同材料配比进行了分析,旨在找到既符合规范要求同时又经济的配比方案。模型的响应结果显示,当水泥、高炉矿粉、建筑固废再生骨料的掺量分别为5%、7.8%、13.8%时,为最优配比。同时验证试验的结果与响应面模型输出值接近,表明响应面模型的输出值较准确。按模型输出的配比值对淤泥进行固化,其qu,7≥2.5 MPa,高于20%水泥固化淤泥的qu,7,同时满足中、轻交通下高速公路及一级公路的水泥稳定材料7 d无侧限抗压强度须为2.0~4.0 MPa的要求。此时固化1 m3淤泥的材料成本为94元,低于20%水泥固化淤泥的成本166.4元。

3) 通过响应面回归模型及分析各材料间的交互作用,发现固化淤泥强度提升的主要作用来自水泥和高炉矿粉的水化反应与火山灰反应,其次是建筑固废再生骨料提供的土骨架作用。根据响应面模型的结果,当水化活性物质(水泥与高炉矿粉)在较低掺量下时,固化淤泥的强度随着建筑固废再生骨料掺量的增加,呈现先降低后增加的趋势。仅当再生骨料掺量≥12.9%时,增加再生骨料的掺量能够增加固化淤泥的强度。

4) 淤泥固化前后可见C-S-H峰强度提高,而石英峰强度略微降低,表明淤泥固化时主要发生了水化反应和火山灰反应。水化产物C-S-H填充并胶结土体的孔隙,使得固化淤泥相较原位淤泥而言,深度孔隙大幅减少,结构更为致密,这是固化淤泥强度提升的原因。

周震,何庆宇,肖源杰等.建筑固废再生骨料及矿碴粉与水泥联合固化的淤泥强度及微观结构研究[J].铁道科学与工程学报,2025,22(02):677-689.

ZHOU Zhen,HE Qingyu,XIAO Yuanjie,et al.On shear strength and microstructure characteristics of dredged sludge treated synergistically by aggregates recycled from building demolition waste, blast furnace powder, and cement[J].Journal of Railway Science and Engineering,2025,22(02):677-689.