近年来,我国交通科技飞速发展,截至2023年底投入运营的铁路隧道已达到18 573座[1]。随着建成年限的增长,越来越多铁路隧道底部结构出现底鼓变形、衬砌结构开裂渗水、轨道位移失格等一系列病害,严重影响隧道结构安全及列车正常通行[2-3]。受季节性强降雨或持续降雨、地表水与地下水连通等因素影响,位于岩溶以及裂隙发育地层的隧道所面临的外部高水压条件是造成隧底水害的重要原因之一[4]。目前已有大量学者针对高水压隧道底鼓变形机制开展了相关研究,如崔连友等[5]综合考虑围岩压力与水压力作用,通过数值模拟研究雪峰山隧道仰拱隆起开裂形成原因;FANG等[6]通过开发一套抽空隧道结构内部空气设备以模拟外水压力,研究不同外水压方式下大截面隧道结构受力变形模式;李林毅等[7]针对极端降雨条件下高水压铁路隧道,提出一种反演计算数值模拟计算方法;HUANG等[8]依托新圆梁山隧道开展大尺寸模型试验,提出一种将隧道外部水压转换为内部水压的试验方法,研究隧道衬砌抗水压性能;欧雪峰等[9]针对富水岩溶隧道高水压及基底软化共同作用下隧道底鼓变形机制开展了相关计算研究。然而当前针对高水压致隧道底鼓病害机理的研究,通常将隧底仰拱、填充及上部轨道板结构简化为连续介质模型,忽略了隧底结构分层构成状态。实际工程中多数高铁隧道底部结构是依序分次浇筑成型的,仰拱、填充及轨道板等结构间都存在水平施工缝。现有大量文献已经证明[10-13],无论是长龄期混凝土破损后修补新混凝土还是施工过程中在短龄期成型混凝土基础上浇筑新混凝土,均可定义为新老混凝土界面,其界面处强度要明显弱于连续混凝土。隧道底部仰拱、填充及轨道板结构分层浇筑施工缝显然都符合新老混凝土界面的定义。根据复合材料相关理论[14]可知,由于分层浇筑界面两侧不同强度等级混凝土材料属性的不对称性,为了保持结构变形连续,会在这些界面处优先产生拉伸与剪切应力。因此当隧道底部结构受高水压作用发生变形,分层浇筑施工缝界面会优先产生应力集中,极易发生损伤并形成离缝,影响隧道底部结构受力形式。当前已有部分学者关注到隧道底部分层浇筑界面破坏对隧道底鼓病害的影响,李铁钟[15]在分析某高速铁路隧道无砟轨道上拱原因时,通过钻孔内部情况发现隧道填充找平层与下部填充层有较为明显离缝现象;常凯[16]在调研铁路隧道上拱病害案例时,通过钻芯取样发现冒天山隧道隧底上拱段左右两侧仰拱与填充层钻孔处存在夹空层,琯头岭隧道道床板与找平层以及找平层与填充层存在离缝现象。但当前关于隧底分层浇筑施工缝界面效应对隧道底鼓病害的影响机制仍不明确,尚未有研究建立明确的力学计算模型分析界面弱化效应下隧道仰拱病害形成机制。针对上述问题,为研究混凝土分层浇筑界面力学效应对高压富水高铁隧道隧底病害影响,本文依托既有研究案例建立三维有限元分析模型,并基于内聚力模型构建隧底分层施工缝界面黏结关系,通过开展流-固耦合计算探究高水压条件下高速铁路隧道底部结构变形特征、应力分布特性及界面损伤状态,揭示高压富水高铁隧道底鼓变形、轨道隆起及隧底离缝病害的形成机制。并进一步对隧底典型分层浇筑施工缝界面参数开展分析,以期为富水地层高铁隧道设计施工及病害整治提供参考。

1 高铁隧道底部结构常见分层界面及其力学模型

1.1 高铁隧道底部结构主要混凝土分层浇筑界面

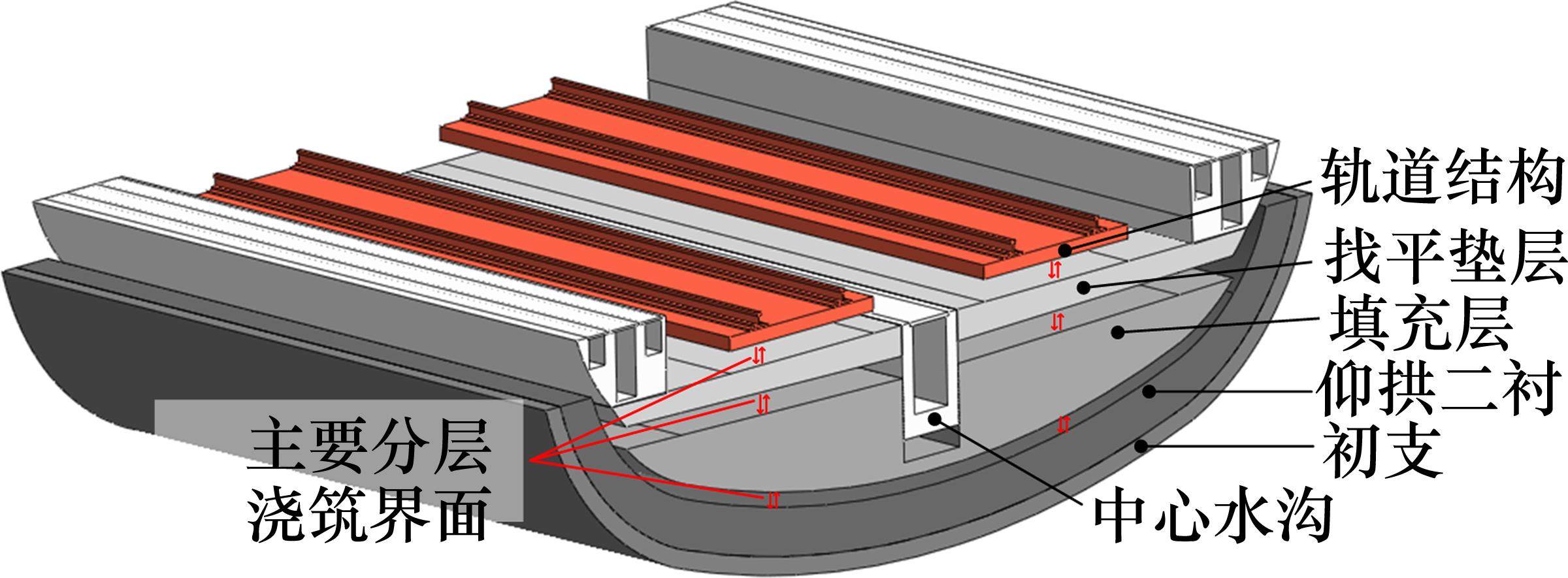

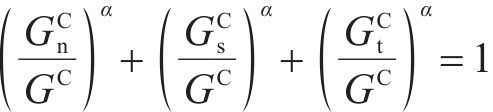

一般情况下,隧道底部结构是一个依序先后浇筑而成的多层结构体系。《铁路隧道设计规范》(TB 10003—2016)[17]明确规定“仰拱填充应在仰拱混凝土终凝后施作”。完成隧道仰拱和填充层施工且隧道贯通后,再于填充层顶部浇筑一层20~30 cm厚找平垫层用于整平,然后在找平层上继续施工道床板等轨道结构。图1为设置仰拱的高铁隧道底部结构体系及双块式轨道板构成示意图,其中分层浇筑界面包括:仰拱-填充层界面、填充层-找平层界面及道床板-找平层界面。当地下水的主要补给来源为大气降水时,受季节性极端降雨或持续降雨影响,运营高铁隧道外水压力的突然升高必然会扰动隧道支护结构的受力和变形,进而影响隧底填充层及上部轨道结构与隧底仰拱的协同受力和变形。由于力学性能的不连续性,这些力学参数较弱的施工缝在受力变形过程中会率先产生应力集中并发生损伤开裂,从而影响隧道底部结构整体抗变形刚度。

1.2 隧底水平施工缝界面力学模型

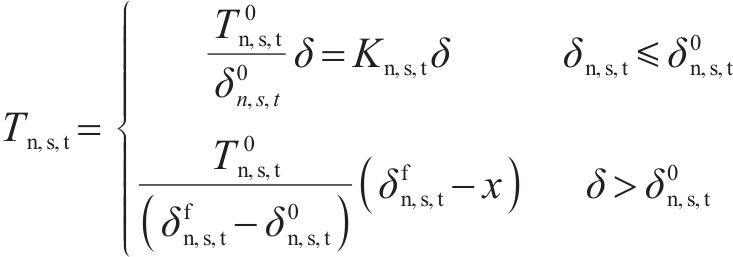

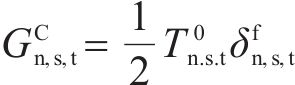

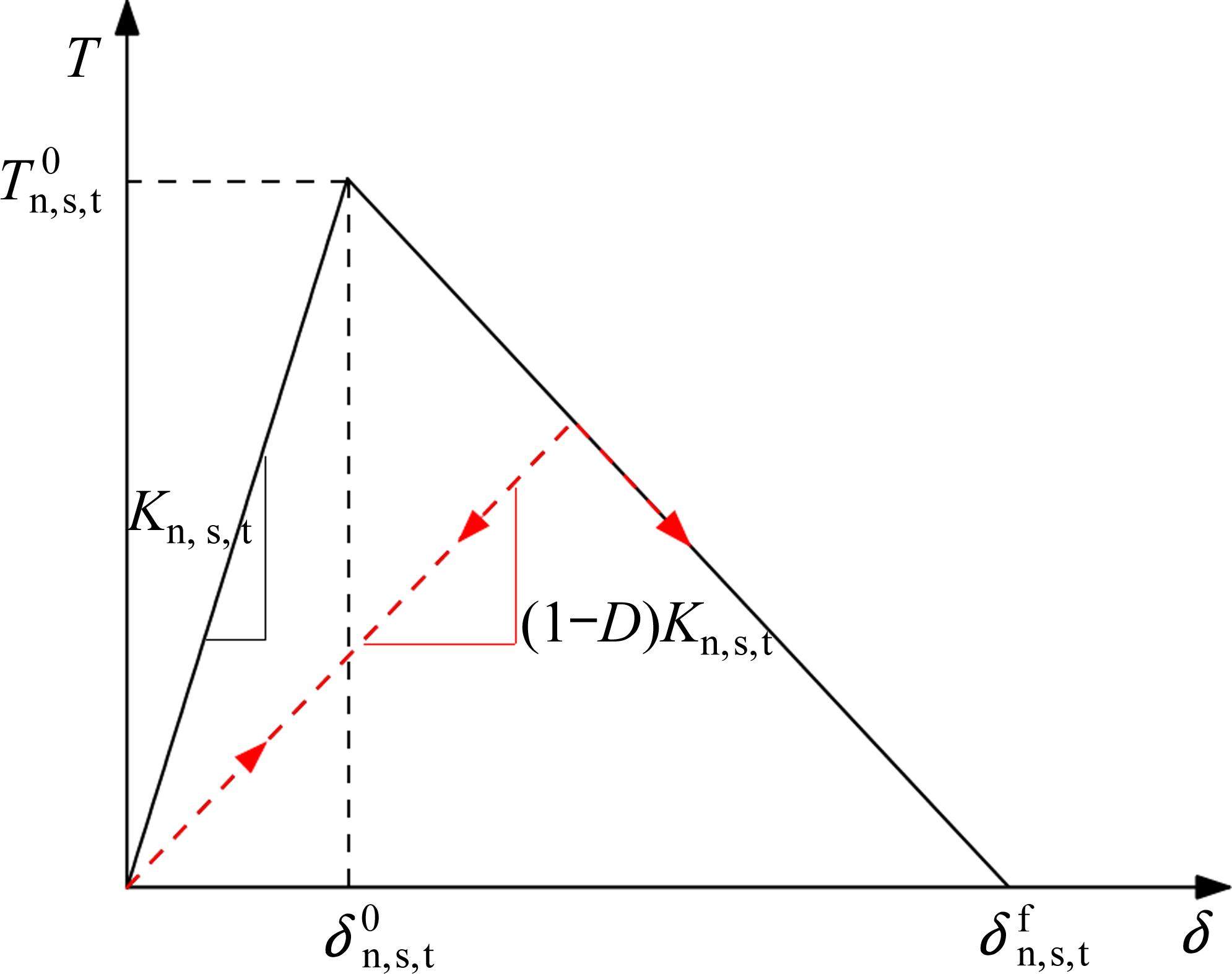

内聚力模型最早由DUGDALE[18]提出,是一种被广泛应用于研究复合材料界面力学行为的模型,根据其本构模型函数关系可以分为双线性模型、矩形模型、梯形模型以及指数模型等。相关研究已证明采用双线性内聚力模型可以较准确地模拟混凝土施工缝界面的脆性断裂过程[19-20],因此本研究也采用双线性内聚力模型模拟隧底混凝土分层浇筑施工缝的黏结与剥离的接触关系。双线性内聚力模型控制方程如式(1)、式(2)所示,图2为其应力-位移本构关系图。内聚力模型界面损伤采用损伤因子D描述,由图2可知当界面达到峰值应力后,界面开始产生损伤,其卸载再加载后的应力路径斜率出现折损,折损比率为(1-D),当D=0时界面无损伤,D=1时,界面完全损伤。

式中:

对于混合开裂模式,本文采用Power Law幂率准则表征断裂演化过程,其控制方程如式(3)所示:

式中:

2 有限元模型建立

2.1 模型建立

本计算模型依托文献[7]中既有案例,在其研究基础上进一步引入隧底分层浇筑施工缝界面接触关系开展研究。病害隧道为贵州省某双线高速铁路隧道,受强降雨影响该隧道发生较为明显轨道隆起现象。里程K1695+250~K1695+350为隧道病害最严重段,轨道最大隆起值约28 mm,最大水平变形值为14.3 mm。病害段隧道埋深约为180 m,穿越地层为V级围岩,主要岩层为灰岩及灰岩夹泥质灰岩,隧道支护结构采用Vc级复合式衬砌结构,其具体支护参数为:初支采用28 cm厚C30纤维混凝土,钢架为I22a工字钢,间距0.6 m;二衬为C35钢筋混凝土,拱墙厚55 cm,仰拱厚65 cm;仰拱填充结构为C20素混凝土结构;轨道结构采用CTRSII型双块式无砟轨道结构。

本次计算采用COMSOL Multiphysics有限元软件,主要计算接口包括固体力学接口、达西定律接口、裂隙流接口以及多孔弹性流固耦合接口。根据依托工程相关设计资料,建立如图3(a)所示数值计算模型。模型整体长宽高尺寸取为100 m×20 m×100 m,隧道开挖跨度为14.96 m,高度为12.64 m,拱顶至模型顶面尺寸取50 m,其他上覆岩体等效为均布荷载,经计算均布荷载值为3 018.4 kN/m2。参照常见高铁隧道隧底分层施工工艺,主要考虑仰拱-填充层间、填充层-找平层间及找平层-道床板间的3个界面,具体界面设置如图3(b)所示。隧道排水系统采用软件内置平面裂隙流模块进行模拟,通过提取图3(b)中隧道排水管部位实体模型分段处交界面形成平面裂隙流单元,管道直径100 mm,环向排水管按间距5 m布置。

力学边界条件:在模型底部施加固定约束,模型侧部施加法向约束,模型上部为自由面。渗流边界条件:模型中地层水位线设置以隧底为基准线设置,模型四周设置为对称可流动边界,底部为无流动边界;排水管模型与初支模型交界处设置为等压力与等流速边界以实现二维平面流场与三维渗流场之间的耦合,排水管出水口设置于隧道二衬边墙内侧。

模型中岩体采用莫尔-库伦本构模型,隧道结构均采用弹性本构模型,各材料参数参考文献[7]材料参数选取,如表1所示。根据隧道设计资料与实际施工情况,仰拱-填充界面为短龄期C35(仰拱)老混凝土基础上浇筑C20新混凝土,其界面黏结强度参数主要参考胡良明等[11]、谢云翎[21]的试验结果;填充-找平层界面为长龄期C20老混凝土基础上浇筑C20新混凝土,其界面强度参数主要参考覃源等[13]、徐文强[22]的试验结果;对于找平层-道床板为C20与C40新老混凝土界面,本文直接参考王明昃等[23]的研究成果。针对参考文献中部分试验无法直接获取的参数,如法向刚度及临界断裂能等,通过参数试算使数值计算结果与物理试验相吻合,最终各界面内聚力参数如表2所示。

| 材料 | 密度/(kg∙m-3) | 弹性模量/GPa | 泊松比 | 内摩擦角/(°) | 黏聚力/MPa | 孔隙率 | 渗透系数/(m∙s-1) |

|---|---|---|---|---|---|---|---|

| 围岩 | 2 200 | 2.5 | 0.38 | 32 | 0.2 | 0.3 | 5×10-5 |

| 初支 | 2 500 | 25 | 0.2 | — | — | 0.15 | 1×10-6 |

| 二衬 | 2 500 | 30 | 0.2 | — | — | — | — |

| 填充层 | 2 300 | 25 | 0.2 | — | — | — | — |

| 找平层 | 2 300 | 25 | 0.2 | — | — | — | — |

| 道床板 | 2 500 | 30 | 0.2 | — | — | — | — |

| 钢轨 | 7 850 | 210 | 0.3 | — | — | — | — |

| 排水管 | — | — | — | — | — | 1 | 5×10-3 |

| 参数 | 填充-二衬界面 | 填充-找平层界面 | 道床板-填充界面 |

|---|---|---|---|

| 法向刚度/(N∙m-3) | 5.0×1011 | 4.0×1011 | 1.4×1012 |

| 切向刚度/(N∙m-3) | 1.2×1011 | 1.0×1011 | 1.4×1011 |

| 抗拉强度/MPa | 1.2 | 0.9 | 3.2 |

| 剪切强度/MPa | 1.3 | 1.1 | 0.8 |

| 法向临界断裂能/(J∙m-2) | 11.0 | 9.5 | 12.2 |

| 切向临界断裂能/(J∙m-2) | 40 | 31 | 4.5 |

2.2 数值模型验证

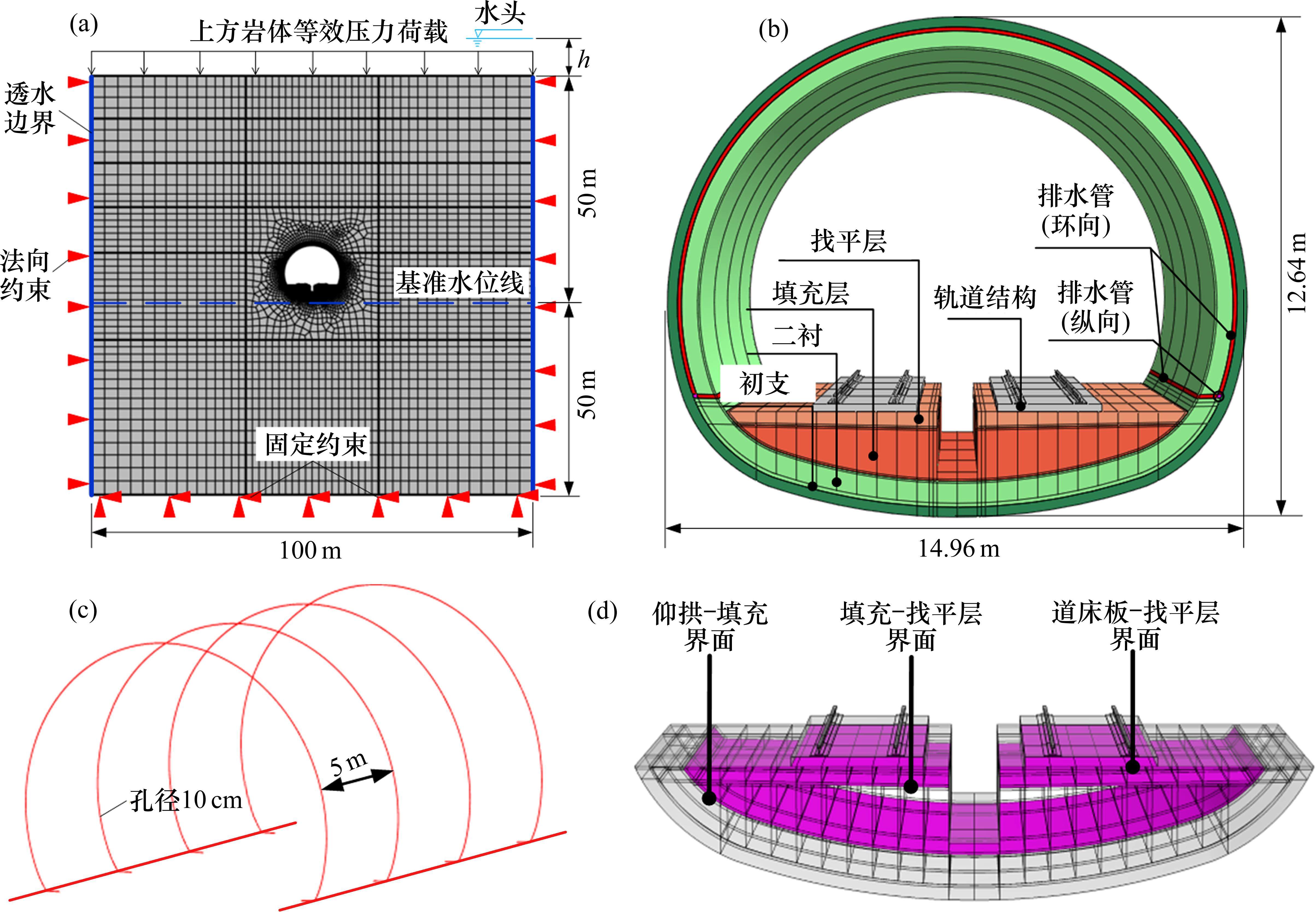

由于已建成隧道外水压力较难测定,为验证外水压力计算结果准确性,将计算结果与既有类似工程的模型试验进行对比。图4(a)为衬砌外水压力计算结果与文献[24]和文献[25]模型试验结果对比图。由图可知,本文计算所得隧道衬砌外水压力值与模型试验结果较为接近,分布规律也基本一致,验证了本计算的准确性。衬砌外水压力表现为“贝壳形”分布规律,水压量值大小关系为仰拱拱底>衬砌拱顶>隧道边墙>拱墙出水口。

现场最大轨道隆起处实测隆起值为28 mm,对应的水平变形值14.3 mm。本文在考虑隧底施工缝界面效应工况下的轨道(临近中心沟侧)最大隆起值为28.42 mm,对应的水平变形值为13.84 mm,计算结果与现场实测值吻合度较好。参见后文图7可知,文献[7]中计算模型未考虑隧底施工缝界面效应,其计算所得轨道最大隆起值达到现场测试值所对应的地层水位为100 m,而在考虑施工缝界面效应工况下的地层水位则为80 m。显然隧底分层浇筑施工缝对隧道底部抗底鼓变形能力有明显的弱化作用。相较于无界面接触单元的计算模型,同水位条件下考虑界面效应时隧底轨道最大隆起值提升幅度约32.3%。可见忽略隧底模型施工缝界面效应的计算结果是偏小的,鉴于高速铁路列车运行对轨道几何偏差值有着极为严格的要求,针对富水深埋高铁隧道的抗水压设计以及隧底病害风险评估分析等相关工作,隧底分层施工缝界面效应是不可忽视的因素。

同时本文计算模型通过引入内聚力模型,可有效计算出高水压作用下隧道底部分层施工缝界面层间开裂情况,如图4(b)所示。由图可知,隧底拱脚侧的仰拱-填充交界处有明显裂缝张开现象,这为文献[7]中沟槽与边墙接缝冒水的地下水流通道提供了解释,同时与文献[16]中冒天山隧道底隆段填充层两侧钻孔所揭示的填充与仰拱存在空心夹层现象相验证,进一步验证了本计算模型的可靠性。

2.3 计算结果分析

2.3.1 渗流计算结果

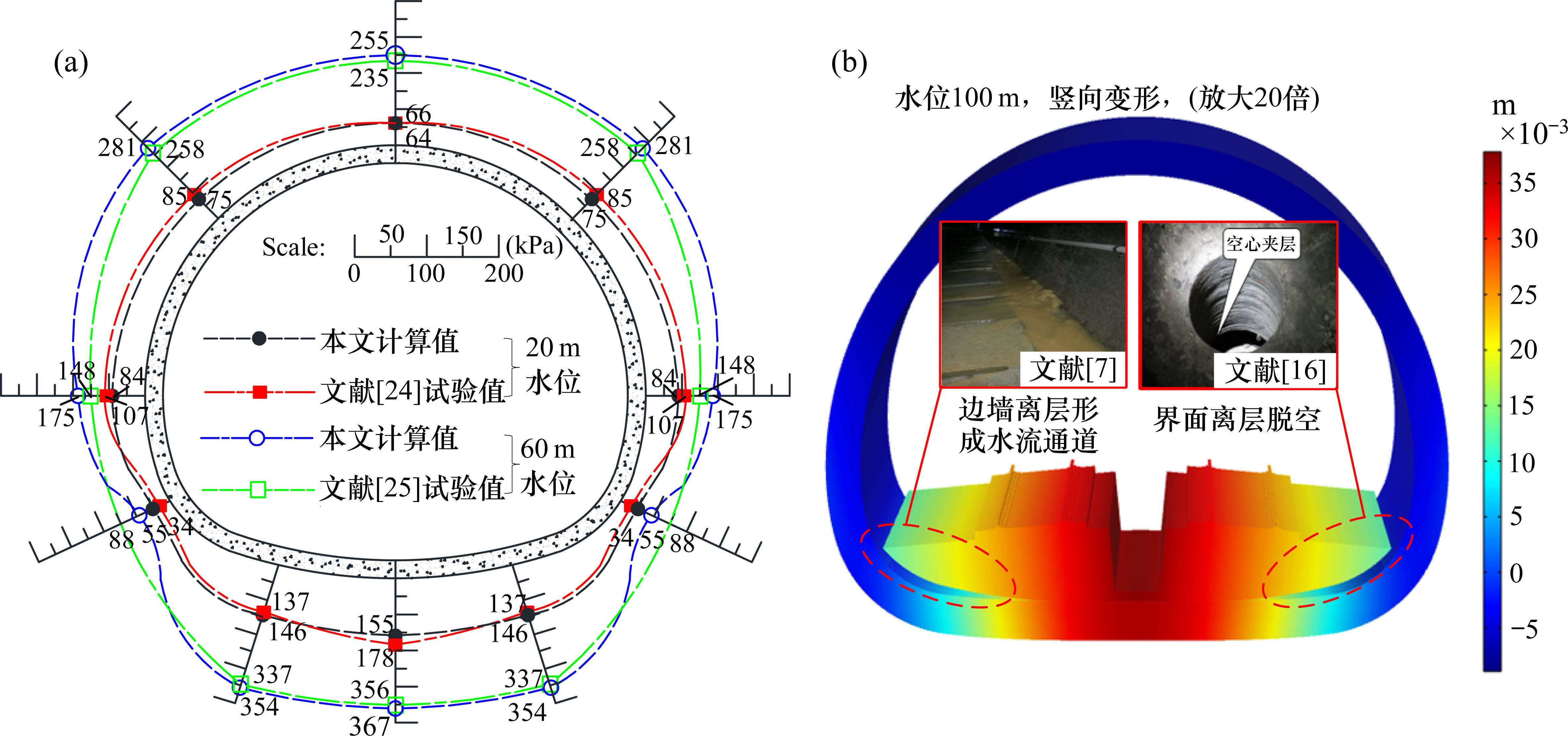

隧道外水压力竖向分布曲线及地下水渗流路径如图5所示。由图5(a)可知,隧道外水压力由上至下呈现先减后增趋势。隧底水压最大,隧顶次之,隧道边墙排水口处水压最小。以50 m水位为例,隧顶、排水口以及隧底的外水压力分别为253.8、145.6和306.4 kPa。在无排水系统时,50 m水位下隧底静水压力为500 kPa,该隧道采用的排水系统可将隧底外水压力降低约38.7%,但隧道底部仍处于一个较高水压环境。结合图5(b)地层水渗流路径,地下水主要通过隧道拱脚侧的出水口方向排出,但其对仰拱下方水的排出效果有限,这是造成隧底外水压力无法有效减小的主要原因。由于隧道底部外水压较上部结构均更大,因此隧道整体会受水压抬升作用,致使底鼓病害的产生。

2.3.2 分层浇筑界面损伤分布规律

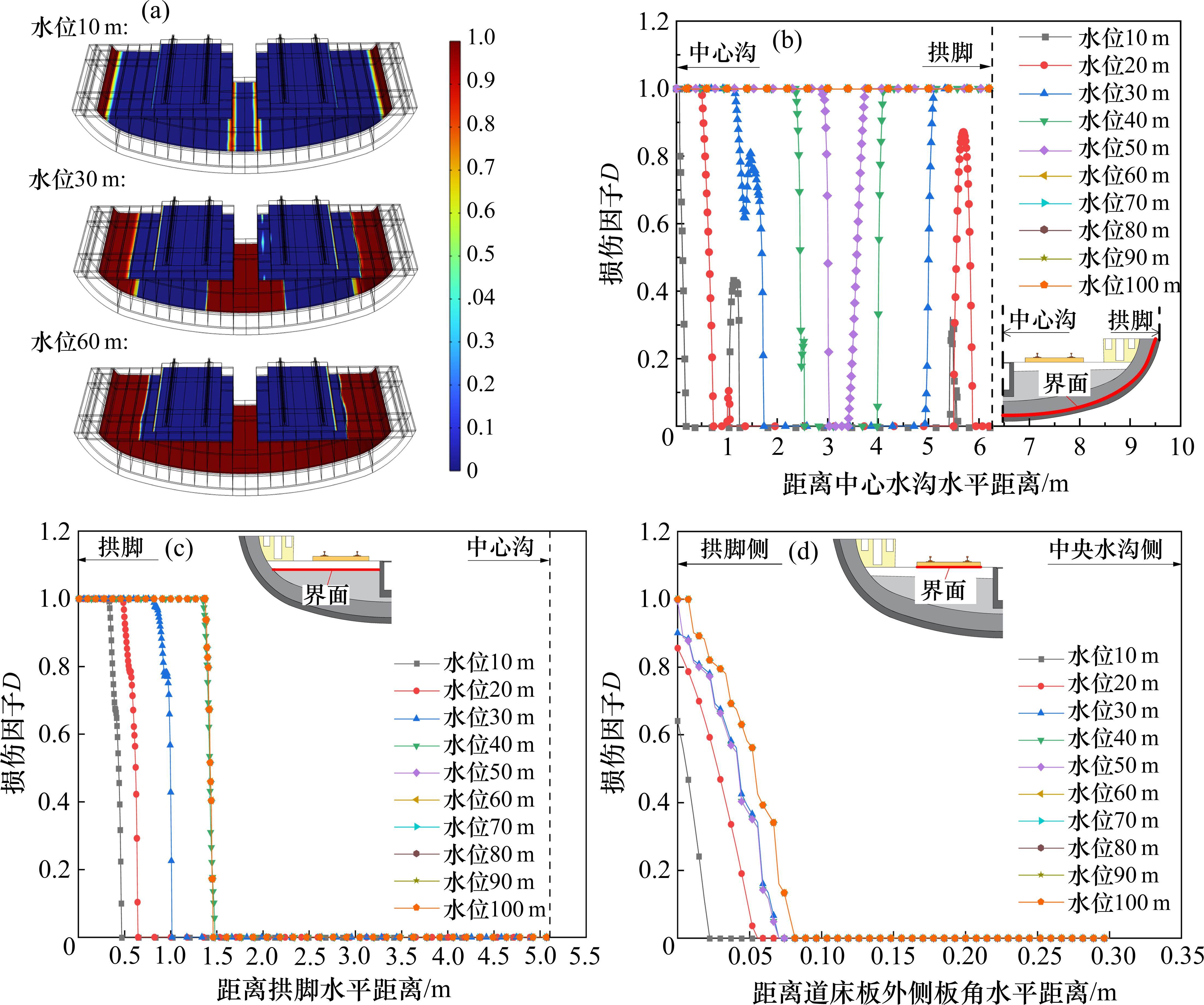

图6为不同地层水位下隧底各界面损伤因子分布云图与横向分布曲线,图中损伤因子达到1时代表界面完全损伤。由图可知,仰拱-填充界面损伤主要从中心线位置及两侧拱脚位置开始产生,损伤范围随着水位增长逐步扩大至整个界面。在水位为30 m时,拱脚侧界面完全损伤范围约1.1 m,中心沟侧界面完全损伤范围约为1.0 m;在水位为60 m时,整个仰拱-填充界面完全损伤。填充-找平垫层界面在拱脚一侧开始损伤,并向中心沟一侧发展,地层水位达到50 m时损伤范围扩展至最大值,最大损伤长度约1.5 m。道床板-填充交界面损伤主要从靠近拱脚一侧开始起裂,相较于上述2种界面其损伤范围较小,在地层水位为50 m时达到最大损伤范围,完全损伤长度约为30 mm。依托工程中实际道床板-找平层界面离层范围较计算值更大,显然外水压静力抬升作用并非造成该病害的主要原因。根据相关文献[20,26],列车荷载循环往复作用会致使床板-找平层界面发生疲劳损伤破坏,本文计算所得的界面初始裂缝必然会加速其疲劳破坏进程,最终形成案例中大范围道床板底部离层现象。

2.3.3 隧底变形

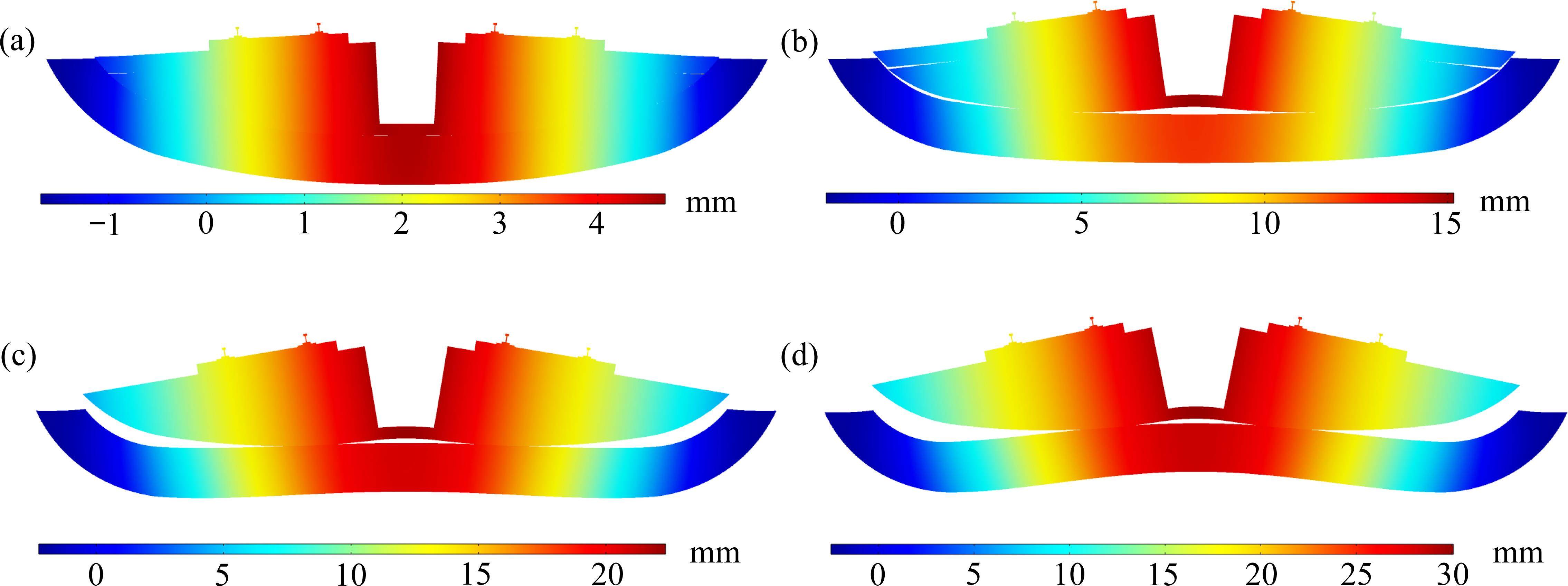

图7为不同地层水位下隧底结构变形模式图。由图可知,外水压作用下底鼓变形呈现“W型”变形,隆起值表现为中间最大两边最小,且随着水位增长整体隆起值逐步增大。在拱脚及隧底中心处的仰拱-填充界面有明显裂缝形成,同时在拱脚侧的填充-找平界面同样有裂缝产生。随着水位增长,隧底隆起值逐渐增大,拱脚侧填充与二衬仰拱裂缝宽度进一步增加。当水位达到60 m时,隧底两侧拱脚处填充-二衬已经完全脱黏,上部填充结构由于失去约束作用不再参与受力,故填充-找平层界面离缝出现闭合现象。

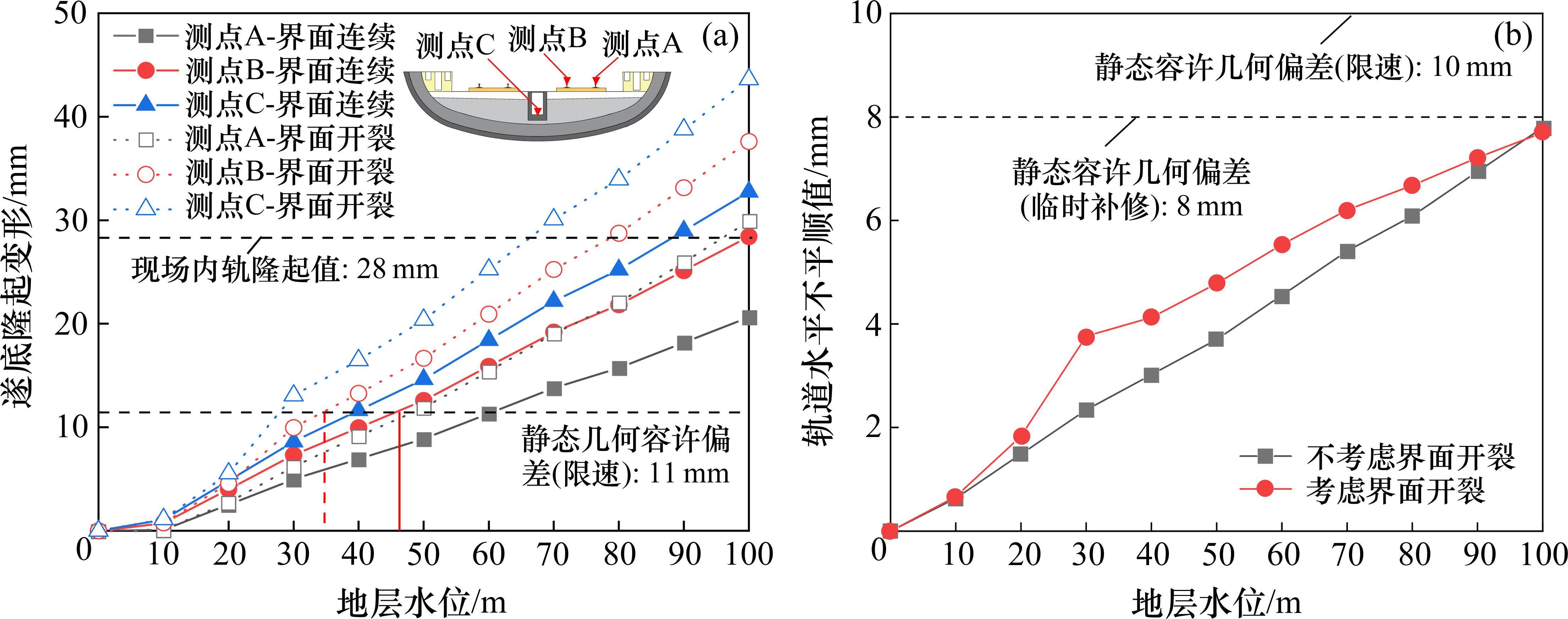

图8为隧底隆起值及内外轨隆起差值随着地层水位增长发展曲线图。由图8可知,不论考虑隧底施工缝界面效应与否,隧底隆起值随地层水位增长均近似呈线性增长关系。其中有界面效应的计算工况中隧底隆起值相较于无界面效应计算工况明显更大。考虑界面效应时的内外轨隆起差值同样大于界面连续情况,随着水位增长则呈现先增大后减小的趋势。在地层水位达到30 m时两者差值最大,而在地层水位达到100 m时两者水平不平顺值基本相等。分析可知随着仰拱-填充界面损伤发展,上部填充结构不再参与受力,故随水位增长轨道隆起差值增幅逐渐变小。

《高速铁路无砟轨道线路维修规则》(试行)规定,时速200~250 km线路轨道的静态几何容许偏差管理等级为限速(160 km/h)的高低值为11 mm(对应本计算轨道隆起值),水平值为10 mm(对应本计算内外轨隆起差)。由图8(a)可知,在考虑隧底施工缝界面效应条件下,轨道高低值在地层水位约33 m时达到限速等级,造成轨道失格。而在隧底模型不设置界面接触的情况下,轨道高低值达到限速等级对应的地层水位为46 m。这说明考虑界面效应时,轨道隆起达到管理值所需的外水压力更小,这对隧道排水系统以及隧底结构抗水压变形设计提出了更为严格的要求。高水压对隧底轨道水平值管理等级影响相对较小,在地层水位达到100 m时,轨道最大水平值为7.9 mm,接近静态容许几何偏差的临时补修管理等级。

2.3.4 隧道应力场

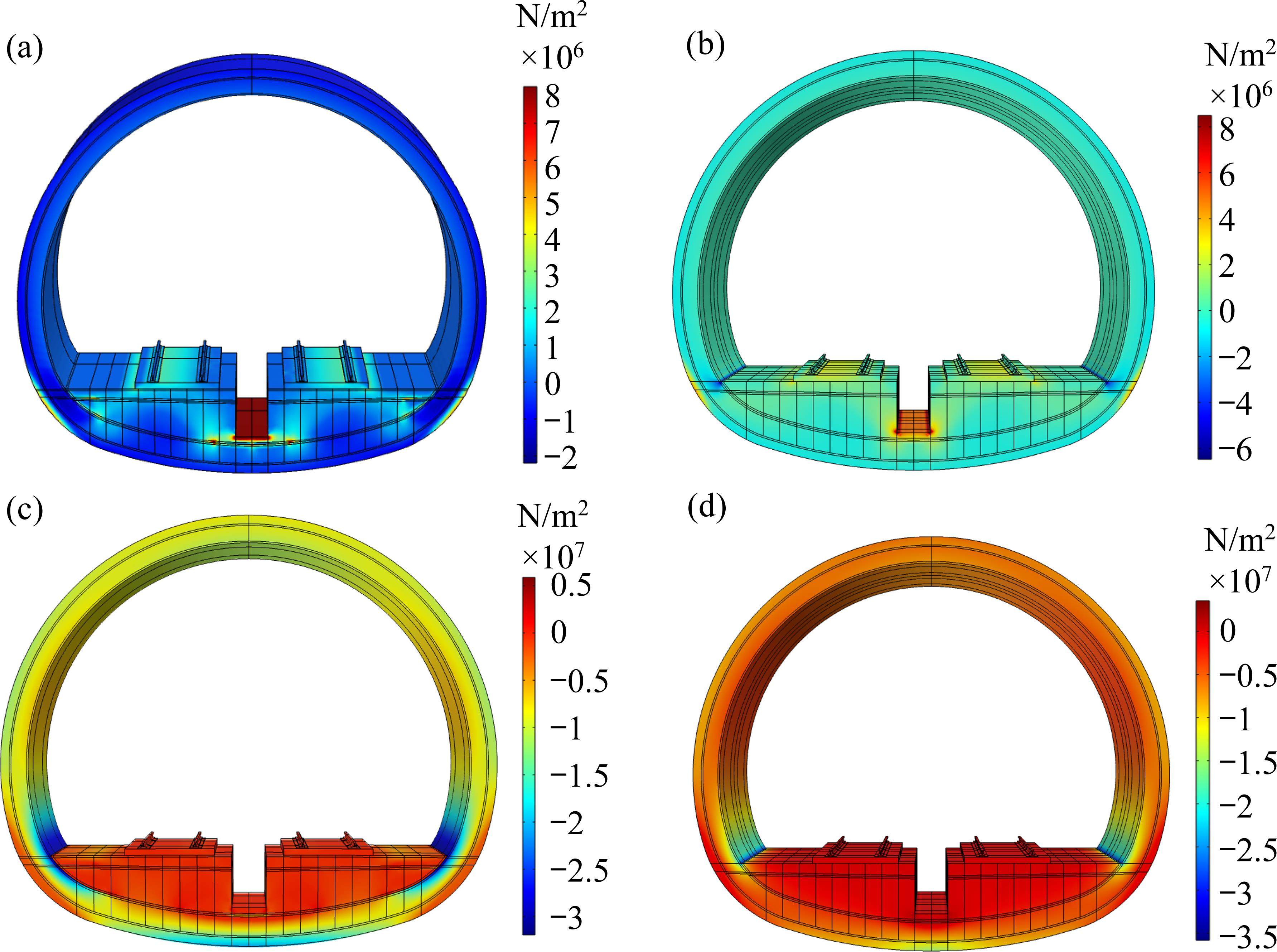

图9为地层水位为50 m时考虑隧底施工缝界面效应与否的主应力分布对比图。由图9(a)、图9(b)可知,当隧底模型不设置层间界面接触单元时,隧底应力分布是连续的,拉应力出现在中心沟底、轨道板顶部以及拱脚处初支外侧,其余部位均表现为全断面受压。而在考虑隧底分层浇筑界面效应时,除上述部位外,在隧道仰拱-填充界面、填充层-找平垫层界面同样有明显拉应力集中现象。通过图9(b)、图9(c)可知,2种工况下二衬边墙部位均分布较大的压应力。由于拱脚处仰拱-填充施工缝界面存在损伤脱黏情况,因此失去约束的二衬边墙结构压应力分布范围较隧底无界面接触情况下更大。隧道边墙处最大压应力值约为32 MPa,已接近C35混凝土抗压强度,存在边墙压溃风险。

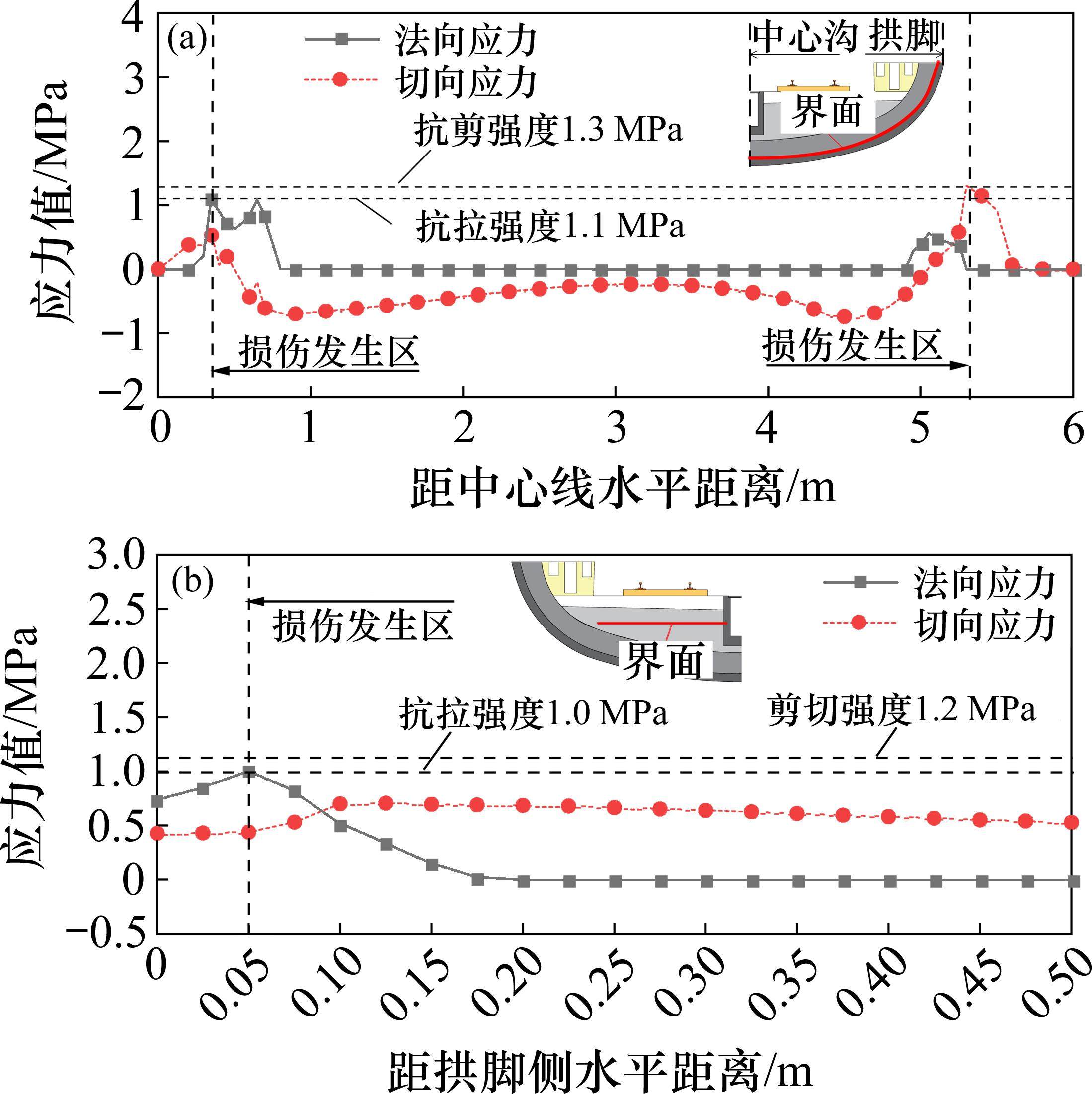

为了解隧底施工缝界面开裂模式,提取发生损伤的仰拱-填充层以及填充-找平层两种界面初始开裂阶段(地层水位20 m)的法向与切向应力分布曲线,如图10所示。由图10可知,对于仰拱-填充界面,拱脚处损伤部位界面切向应力值较大,达到了界面抗剪强度,法向应力则未达到抗拉强度,说明该处界面开裂主要表现为拱脚挤压作用下的剪切开裂;而隧底中心线附近的仰拱-填充界面损伤区的最大法向应力达到了界面抗拉强度,切向应力未达到界面抗剪强度,说明该部位界面开裂模式主要为张拉开裂。对于填充-找平层界面而言,损伤从拱脚侧开始发展,其最大法向应力达到界面抗拉强度,而切向应力未达到界面剪切强度,说明该界面开裂模式也为拉应力主导的张拉开裂。

3 界面参数分析

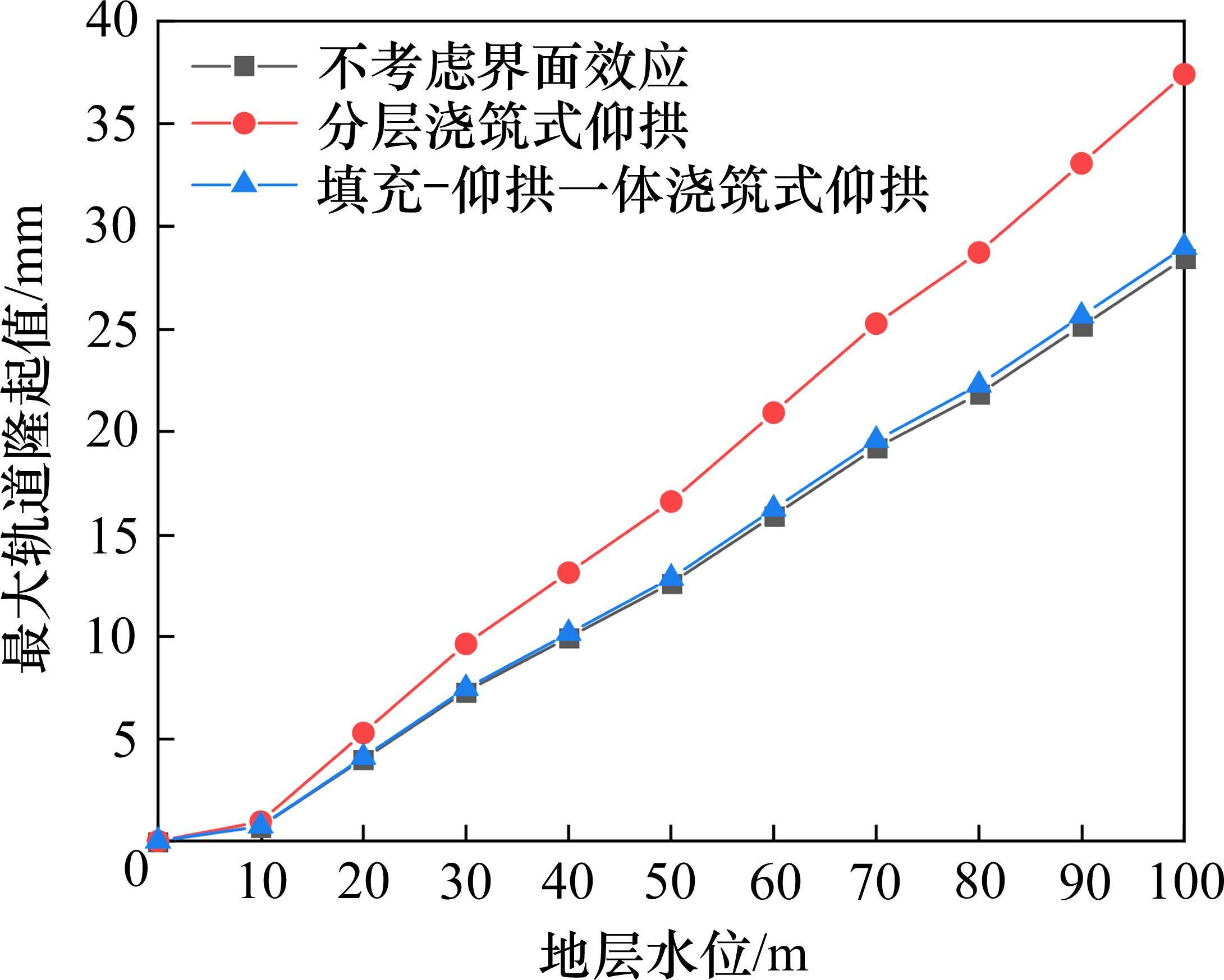

根据上述计算结果可知,隧底水平施工缝对隧道底部结构抗外水压变形刚度有着明显削弱作用。特别是仰拱-填充界面,当底鼓变形较大时,其损伤范围可达整个界面。当其完全损伤后,隧底承载结构实际仅为二衬结构,隧底整体结构整体刚度削减明显。当前,已有学者提出采用一体浇筑式仰拱结构提高其对富水地层的适应性[27]。一体浇筑式仰拱施工是将仰拱结构及填充结构作为整体进行浇筑,避免了仰拱-填充施工缝的出现。针对仰拱-填充一体浇筑式仰拱结构和分层浇筑式仰拱结构开展计算分析,得到如图11所示不同结构形式下轨道最大隆起值随水位增长曲线。由图可知,采用仰拱-填充一体浇筑式仰拱结构避免了仰拱-填充施工缝界面的出现,可有效提高隧底结构整体连续性,相较于分层浇筑式仰拱,其最大轨道隆起值降低约23.2%,已十分接近不设置内部界面接触的隧底模型计算结果。

然而,由于仰拱填充一体浇筑式仰拱会提高隧底结构整体刚度,造成隧底内力增加,使结构在施工期间易出现局部破坏风险,其应用范围仍较为有限。王革新[27]研究表明仰拱-填充一体浇筑式仰拱在V级围岩条件下难以避免发生表面裂损。因此针对无法应用一体浇筑式仰拱场景,仍需采用仰拱-填充分层浇筑施工。此时为降低高水压作用下底鼓病害发生风险,应对施工缝界面进行强化处理。参考既有研究中不同界面处理措施下的新老混凝土试验结果[10, 28]得到如表3所示内聚力模型参数。施工规范对道床板-找平层界面有明确规定,其原本参数已是强化后的结果,故表中强化界面参数仅适用于仰拱-填充及填充-找平层界面。

界面处 理工况 | 法向刚度/ (N∙m-3) | 切向刚度/ (N∙m-3) | 抗拉强度/ MPa | 剪切强度/ MPa | 法向临界 断裂能/J | 切向临界 断裂能/J |

|---|---|---|---|---|---|---|

| 仅涂界面剂 | 5.4×1011 | 1.3×1011 | 1.7 | 1.6 | 13.2 | 42.0 |

| 涂界面剂+界面凿毛 | 7.0×1011 | 1.3×1011 | 2.0 | 1.8 | 14.0 | 44.0 |

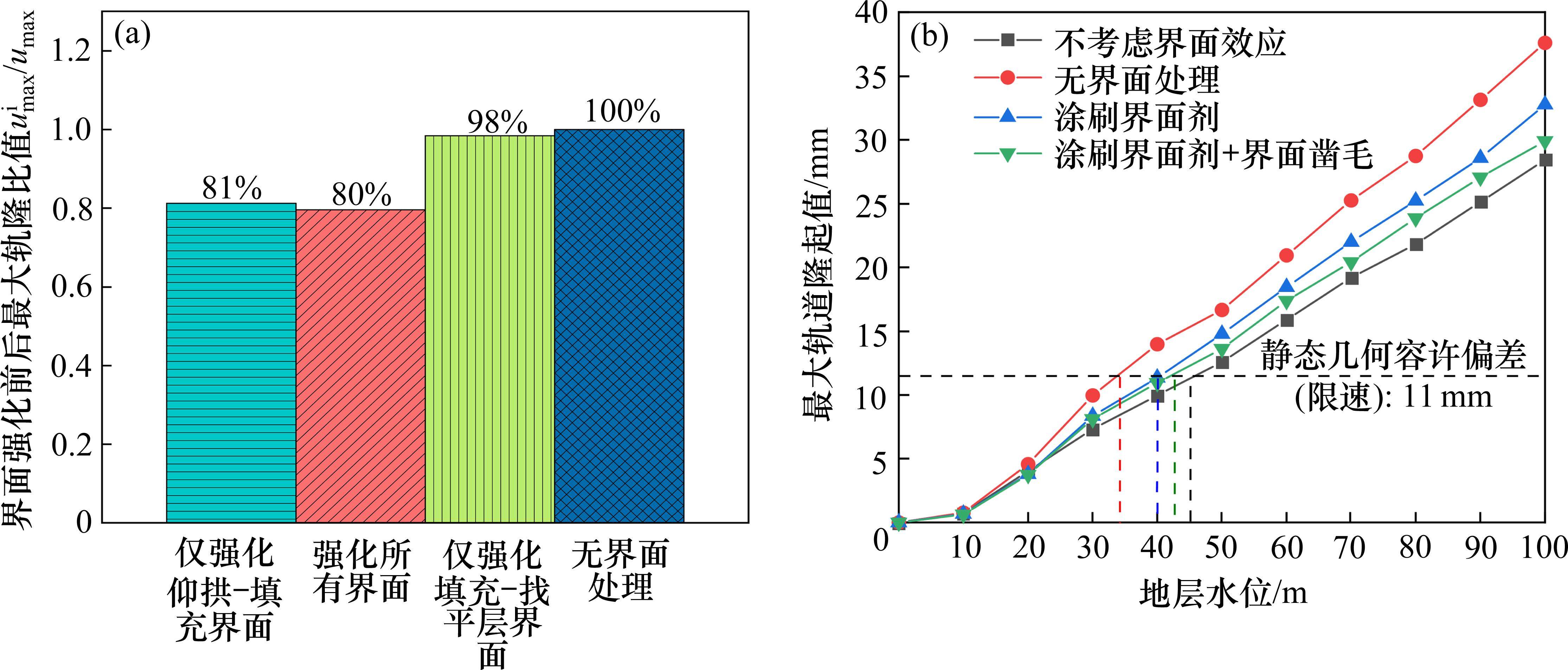

针对不同界面处理情况开展计算并得到如图12所示参数分析结果图。图12(a)为针对仰拱-填充界面、填充-找平层界面单独或共同采用涂界面剂+凿毛强化处理情况下最大轨隆值(uimax)与无界面处理情况下最大轨隆值(Umax)比值关系,由图可知通过强化仰拱-填充界面可有效降低轨道隆起值,相较于无界面处理情况,最大轨隆值降低约20%。而填充-找平层界面强化对隧道底鼓变形整体影响较小,相较于单独强化仰拱-填充界面,2个界面均强化情况下,最大轨隆值仅多降低约1%。因此为增强隧道抗高水压变形能力,仰拱-填充界面是结构施工中主要控制部位,施工设计应当重视其界面强化处理。图12(b)为仰拱-填充界面不同处理措施下最大轨道隆起值随水位增长曲线。由图可知,不考虑界面效应、涂界面剂+凿毛、仅涂界面剂及无界面处理条件下最大轨道隆起值达到静态几何容许偏差值为限速时的水位分别约为46、42、40和33 m。因此建议实际施工中对仰拱-填充采用涂抹界面剂+界面凿毛处理。但当水位超过40 m后,底鼓变形单靠增强隧底施工缝界面强度仍较难控制,因此需进一步对隧道排水系统进行优化设计,以减小隧道外水压力作用。

4 结论

1) 相较于当前研究常采用的不考虑施工缝界面接触关系的隧底结构计算分析,考虑施工缝界面效应时的隧道底鼓变形会造成施工缝界面损伤的发生。随着界面损伤范围增大,隧底结构由二衬仰拱与填充整体承担外水压力逐步发展为由二衬仰拱单独承担外水压力,显著降低高压富水高铁隧道抗底鼓变形刚度。鉴于高速铁路对轨道几何容许偏差有着严格的控制值,建议富水高铁隧道的设计施工应当充分考虑施工缝界面对隧底刚度的削弱效应,提高隧底结构抗水压设计相应标准值。

2) 二衬-填充界面主要在隧底中心位置发生张拉开裂,两侧拱脚位置发生剪切开裂,并随着水压增大,损伤范围逐步扩展至整个界面;填充-找平层界面则在拱脚一侧形成张拉裂缝;静水压力作用下道床板-找平层界面损伤范围较小,但其初始损伤会加速列车循环荷载作用下的道床板底部接缝疲劳破坏。施工缝界面离缝会极大削弱隧底结构整体性,并为渗漏水病害发生提供通道,因此建议在富水高铁隧道隧底病害整治过程中应当及时针对上述部位进行离缝检测并采取注浆补缝等相关控制措施。

3) 仰拱-填充施工缝界面损伤是影响隧底刚度能力折损的主要原因,通过强化界面黏结性能可有效提高隧底抗水压底鼓变形能力。建议在实际仰拱结构施工中,应当重视仰拱-填充界面剂涂刷以及仰拱顶面凿毛处理,以提高富水隧道隧底结构整体刚度。

4) 仰拱-填充一体浇筑式隧底结构可减少施工缝界面,增强隧底整体抗底鼓变形能力,同时可降低隧底渗漏水风险,针对富水隧道工程有较好的应用前景。但该结构在增大整体刚度的同时也改变了原隧底仰拱的受力模式,填充层将参与受力从而使得其顶部及中心水沟底部阴角部位的拉内力水平增加,易造成局部开裂,进而影响隧底结构耐久性。因此针对不同地层条件下一体式仰拱结构强化设计及其适用条件有待开展进一步研究。

陈鑫磊,余楚海,张学民等.考虑多层施工缝界面效应的富水高铁隧道底鼓变形机制[J].铁道科学与工程学报,2025,22(01):443-455.

CHEN Xinlei,YU Chuhai,ZHANG Xuemin,et al.Floor heave deformation mechanism of water-rich high-speed railway tunnel considering multi-layered construction joint interface effect[J].Journal of Railway Science and Engineering,2025,22(01):443-455.