截至2021年,国内外学者对预制装配式桥梁有较深入研究,国内主要对桥墩动力特性和抗震减震方面研究较多,而国外以单轴向力学性能、循环力学性能和新型连接方式研究居多[1-3]。作为结构的承重构件,桥墩的正常使用性和耐久性至关重要,这对构件的变形与刚度提出更高要求。在复杂多变的自然条件下,经过漫长的服役期,预制装配式节点的性能易劣化。预制装配式桥梁的承台-墩柱连接工艺研发与性能改进已成为预制装配桥墩研究的关键问题。目前,对于灌浆套筒连接、金属波纹管连接、插槽式连接、现浇湿接缝连接、预应力连接的桥墩抗震性能研究较多[4-6]。本文主要选取钢筋直螺纹套筒连接、承插式连接和预应力连接3种不同连接方式开展试验研究与性能分析,为近年来快速发展的铁路桥优先采取预制装配式桥墩连接提供参考。预制装配式桥墩在桥梁建造中已成为一种新结构型式,具有施工安全高效、速度快、构件质量易于控制、绿色环保和桥梁全寿命周期低等优点[7]。同时,对于这种薄壁空心墩的制作在新强材料方面有着更高要求,打破了旧式现浇法存在的各种问题,其抗震性能要优于现浇连接桥墩[8-11]。刘雪山等[12]采用拟静力试验研究在不同接缝形式、耗能钢筋配筋率和预应力轴压比等参数下的摇摆式预制拼装预应力钢管混凝土桥墩的抗震性能。夏樟华等[13]采用双向拟静力试验对比分析了灌浆波纹管连接与整体现浇墩在抗震性能方面的差异性,研究得出构件破坏特征均以弯曲破坏为主的延性破坏,由于预应力筋的存在使构件承载力增大、延性提高及变形降低,整体抗震性能较整体现浇墩有明显提升。吴平平等[14]通过插槽式预制拼装足尺桥墩模型采用拟静力试验对高烈度地震作用下力学性能进行研究,得出桥墩在距离承台不同高度范围内破坏程度不同,结构主要为典型的塑性破坏。何建梅等[15]研究了锥套锁紧连接的预制装配桥墩抗震性能,结果表明试件破坏为典型的弯曲破坏形态,相比于其他连接形式的试件,提高墩身纵筋配筋率能有效提升锥套锁紧连接试件的耗能和承载力,使试件的延性和自复位能力有一定降低。基于不同连接形式的预制框架墩在中级地震区的性能分析,BAO等[16]通过准静力试验对3种不同连接形式的试件进行抗震性研究。XU等[17]研究了灌浆套筒连接的单段预制混凝土桥墩振动台试验。徐亚洲等[18]通过拟静力试验与有限元模拟,对比分析了螺纹钢法兰连接预制装配式桥墩的抗震性能,研究表明采用承插式螺纹钢法兰连接桥墩整体性与抗震性要优于非承插式连接桥墩,试件承载力更高,破坏程度较低。同时,大量国内学者采取拟静力试验研究了带钢管剪力键的灌浆套筒连接装配式桥墩的抗震性能[19-21],研究表明构件整体以压弯破坏为主,与传统灌浆套筒连接桥墩相比,承载力和延性都有所提高,整体抗震性能优于传统灌浆套筒连接桥墩,随着钢管剪力键规格尺寸、嵌入深度及轴压比等的不同抗震性能会发生明显变化。考虑到铁路桥与公路桥在设计施工、承载性能等方面的区别显著,装配式桥墩的应用研究较少,有必要开展应用于铁路桥上的预制装配式桥墩抗震性能研究。本文针对3种不同连接方式的预制装配式双柱薄壁空心墩,结合新建某铁路实际工程装配式桥墩,通过几何、材料相似,考虑实验室拼接及加载的便捷性,从而选取1∶8的缩尺比例作为本次模型试验的相似比。通过拟静力试验获得了3种不同连接试件的滞回曲线,从位移延性、残余位移、刚度退化及耗能能力等指标开展3种不同连接试件抗震性能试验研究,推动预制装配式桥梁在铁路桥方面的发展,对建设人与自然和谐统一的现代化城市具有重要意义。

1 试验概况

1.1 试件尺寸设计

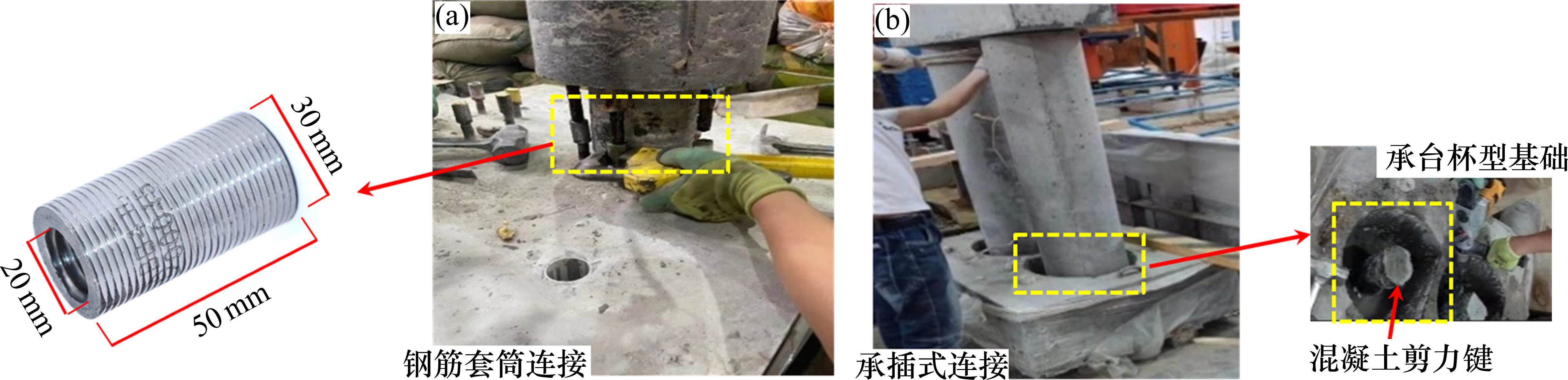

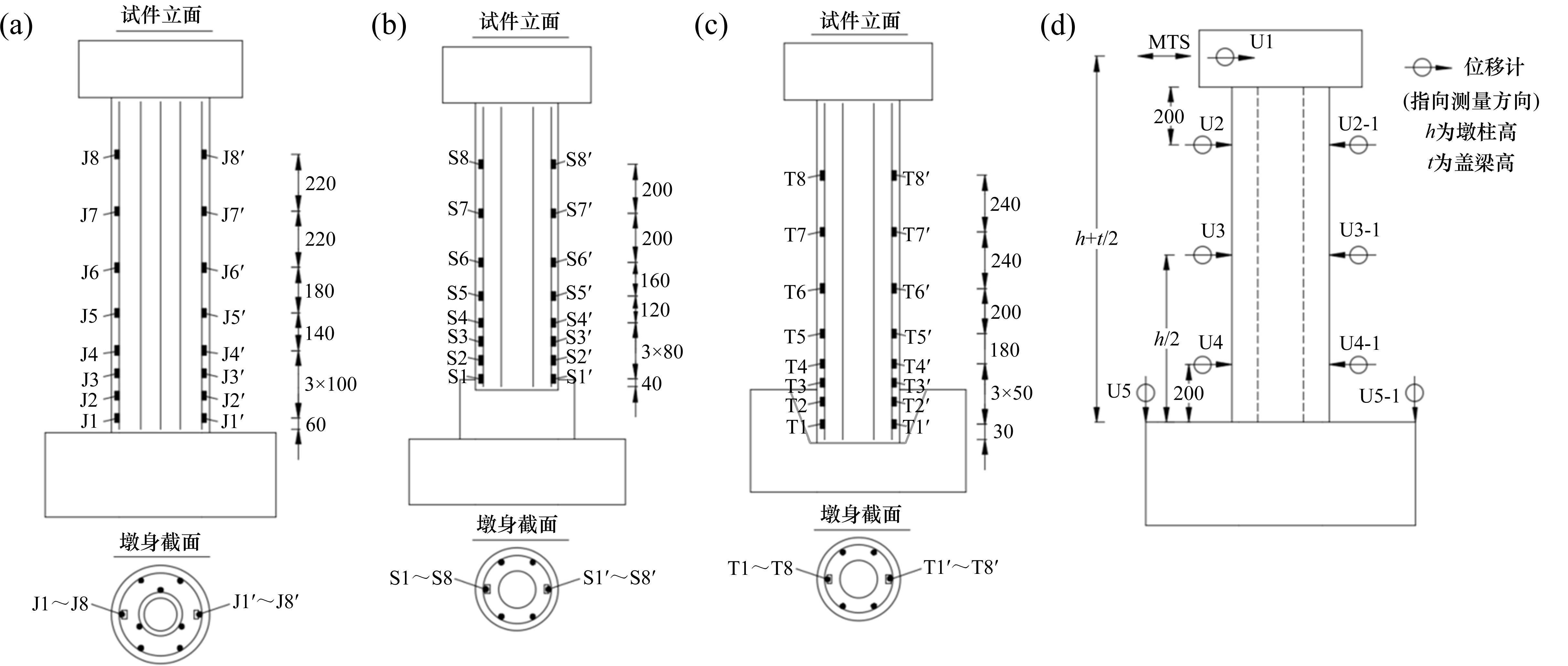

室内模型试验的细部尺寸如图1所示,图1(d)配筋情况针对单个墩柱所配置量。盖梁、墩柱及承台均采用C50级混凝土,普通钢筋采用HRB400级和HPB300级2种,3种试件均采取预制拼装形式,试件部件尺寸如表1所示。结构连接部位所用金属波纹管为直径40 mm,墩柱与盖梁及承台交界面处涂抹2 mm厚的环氧树脂胶。3种试件不同之处如下:1) 预应力连接试件(MQ-1)采取8根75的预应力筋进行各部件连接;2) 钢筋直螺纹套筒连接试件(MQ-2)采取墩柱顶部外伸螺纹钢筋和盖梁预埋金属波纹管进行墩柱与盖梁连接,墩柱底部外伸螺纹钢筋和承台预留螺纹钢筋通过钢筋套筒进行墩柱与承台连接;3) 承插式连接试件(MQ-3)中墩柱与盖梁连接与试件MQ-2方式一致,墩柱与承台连接采取承插式进行处理,并在承台上预留混凝土剪力键和圆台杯型基础。

| 试件 | 盖梁/mm | 墩柱/mm | 承台/mm | 后浇段/mm |

|---|---|---|---|---|

| MQ-1 | 770×300×206.5 | a=250、b=110、d=70、h=1 350 | 962.5×825×300 | m=109、n=150 |

| MQ-2 | 700×300×187.5 | a=225、b=125、d=50、h=1 200 | 875×700×250 | m=305、n=170 |

| MQ-3 | 700×300×187.5 | a=225、b=125、d=50、h=1 300 | 875×700×350 | m=325、n=150 |

依据某实际工程相同的配筋率,纵筋考虑抗弯能力效应,箍筋考虑抗剪能力的作用进行模型配筋,试件MQ-1配置双层钢筋笼,试件MQ-2和试件MQ-3只配置单层钢筋笼。试件MQ-1墩柱沿周边均匀布置18根纵筋;试件MQ-2和试件MQ-3墩柱沿周边均匀各布置12根纵筋,纵筋采用HRB400级的热轧带肋钢筋,直径为8 mm。箍筋采用HPB300级热轧光圆钢筋,直径为6 mm,其中试件MQ-1墩柱距离承台、盖梁200 mm范围内设置箍筋加密段,加密段间距为50 mm、稀疏段间距为70 mm;试件MQ-2墩柱距离承台、盖梁150 mm范围内设置箍筋加密段,加密段间距为50 mm、稀疏段间距为80 mm;试件MQ-3墩柱距离承台、盖梁250 mm范围内设置箍筋加密段,加密段间距为50 mm、稀疏段间距为65 mm。试件MQ-2采用的钢筋套筒为正反丝的直螺纹套筒,内径为20 mm、外径为30 mm、长度为50 mm,与直径为20 mm螺纹钢筋配套使用,墩身混凝土保护层厚度取为20 mm。试件设计情况如表2所示,试件配筋如图1所示。对于试件MQ-2和试件MQ-3后浇区连接形式及过程如图2所示,钢筋套筒连接试件用承台预埋螺纹钢筋(预留长度为100 mm)与墩柱预埋螺纹钢筋(预留长度为50 mm)进行套筒对接,再进行后浇区微膨胀混凝土浇筑工作;承插式连接试件在承台顶面预留杯型基础(杯口直径为325 mm、杯底直径为265 mm、高度为150 mm),在杯型基础中还预留直径为125 mm、高为150 mm的混凝土剪力键,将墩柱嵌入到杯型基础后再进行后浇区微膨胀混凝土浇筑工作。

| 试件 | 纵筋 | 箍筋 | 预应力筋 | 钢筋套筒 | ||

|---|---|---|---|---|---|---|

| 配置 | 配筋率/% | 布置方式 | 配箍率/% | 配置 | 配置 | |

| MQ-1 | 188 | 1.10 | 6@70(稀疏段)+6@50(加密段) | 1.32 | 8×75 | — |

| MQ-2 | 128 | 1.10 | 6@80(稀疏段)+6@50(加密段) | 1.32 | — | 8×20 |

| MQ-3 | 128 | 1.10 | 6@65(稀疏段)+6@50(加密段) | 1.32 | — | — |

1.2 试件配合比设计

结合实际情况,根据《普通混凝土配合比设计规程》(JGJ 55—2011)[22]规定,以及某实际工程项目中试件的理论配比,选用强度等级为C50的混凝土,水泥种类为42.5。后浇带选用强度等级为C55的微膨胀混凝土,水泥种类为52.5。为了能提高后浇混凝土早期强度、填充密实,同时添加了合理剂量的膨胀剂,具体配合比如表3所示。

| 类型 | 水胶比 | 水泥/ (kg∙m-3) | 砂/ (kg∙m-3) | 石/ (kg∙m-3) | 减水剂/ (kg∙m-3) | 粉煤灰/ (kg∙m-3) | 膨胀剂/ (kg∙m-3) | 水/ (kg∙m-3) |

|---|---|---|---|---|---|---|---|---|

| 普通混凝土 | 0.38 | 388 | 742 | 1 065 | 5.26 | 90 | — | 150 |

| 后浇微膨胀混凝土 | 0.32 | 451 | 740 | 1 023 | 5.41 | — | 36 | 144 |

1.3 试件材料特性

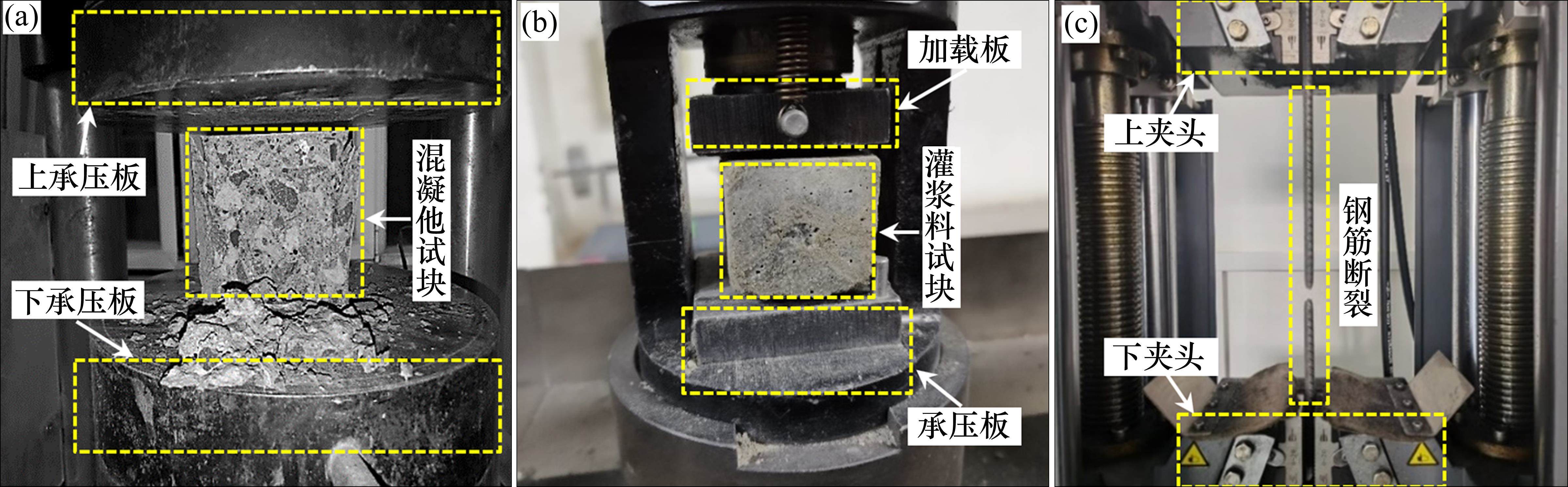

按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[23]规定,试验测得混凝土抗压强度分别为:1) 试件MQ-1:59.3、60.2、61.7 MPa;2) 试件MQ-2:62.8、55.4、51.6 MPa;3) 试件MQ-3:59.7、57.3、58.8 MPa。

根据规范《水泥基灌浆材料应用技术规范》(GB/T 50448—2015)[24]要求,在实验室测得灌浆料各项性能指标,具体结果如表4所示。

| 序号 | 性能指标 | 标准要求(III类) | 检验结果 |

|---|---|---|---|

| 1 | 初始流动度/mm | ≥290 | 322 |

| 2 | 30 min流动度/mm | ≥260 | 271 |

| 3 | 3 h竖向膨胀率/% | 0.1~3.5 | 0.12 |

| 4 | 24 h与3 h膨胀率差/% | 0.02~0.50 | 0.36 |

| 5 | 1 d抗压强度/MPa | ≥20 | 31.0 |

| 6 | 3 d抗压强度/MPa | ≥40 | 56.4 |

| 7 | 28 d抗压强度/MPa | ≥60 | 61.6 |

依据规范《金属材料—拉伸试验—第1部分:室温试验方法》(GB/T 228.1—2010)[25]要求进行钢筋拉伸试验,试验测得直径为8 mm HRB400钢筋和直径为6 mm HPB300钢筋的屈服强度分别为485 MPa和363 MPa,抗拉强度分别为695 MPa和530 MPa。上述各材料性能试验过程如图3所示。

1.4 试验装置及加载方案

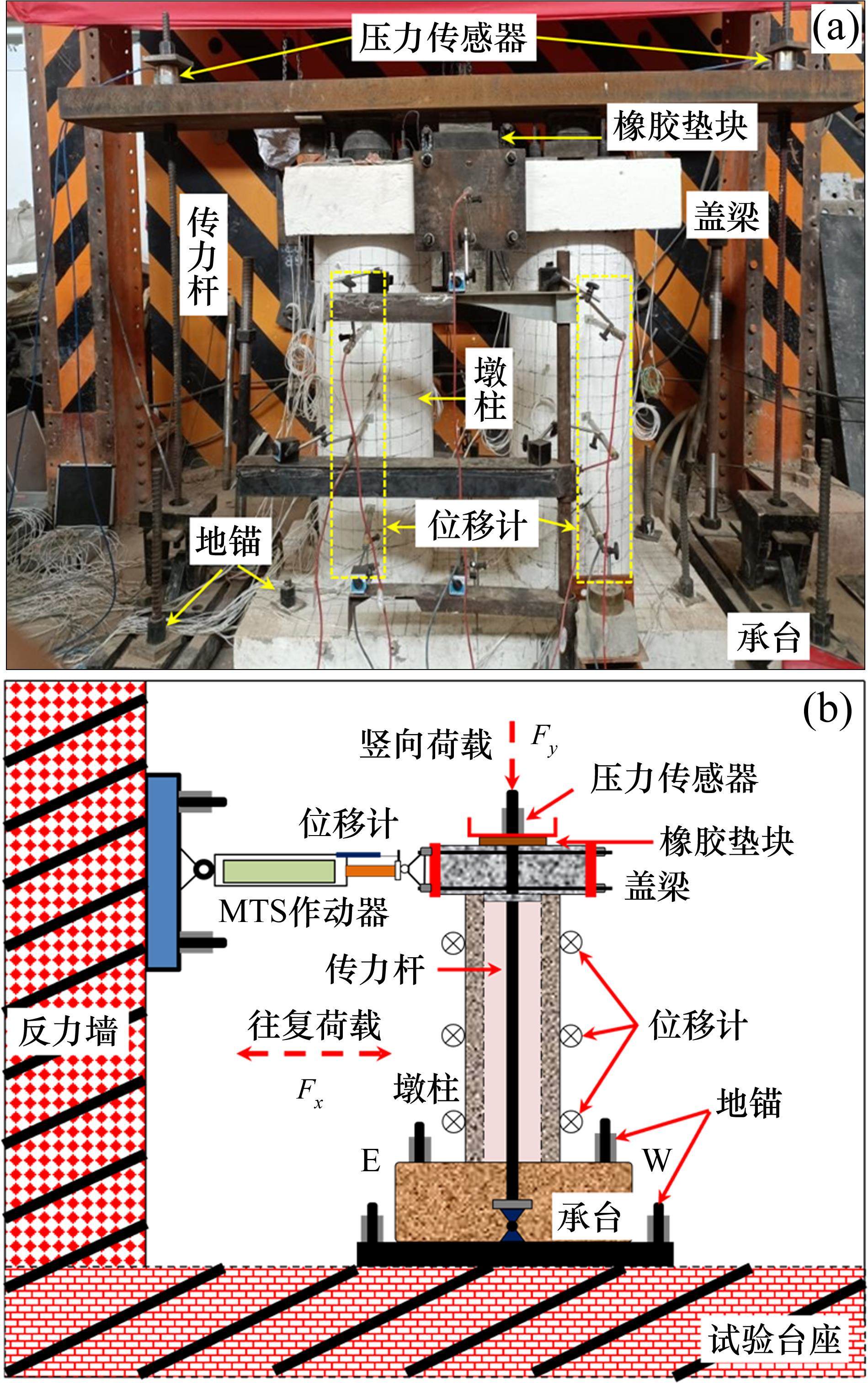

通过原型质量及几何相似关系计算得到作用在模型上的竖向力为70.80 kN(按照实际桥梁结构质量相似比Sm=1/64进行模型配重换算)。通过紧固地锚对模型进行竖向力施加,并在槽钢顶部放置1对经标定量程为10 t穿心式压力环对竖向力损失进行采集。试验模型加载装置如图4所示。

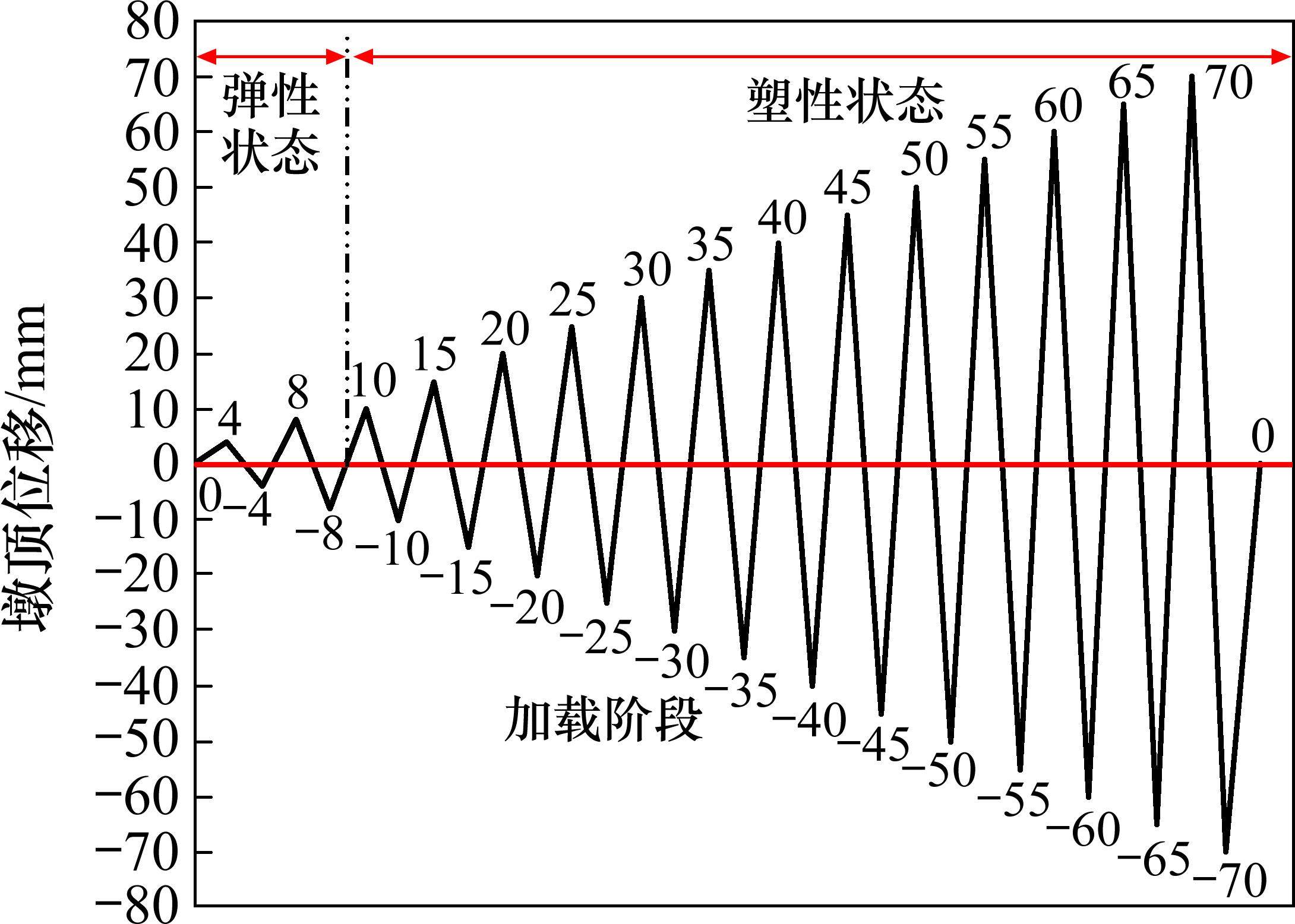

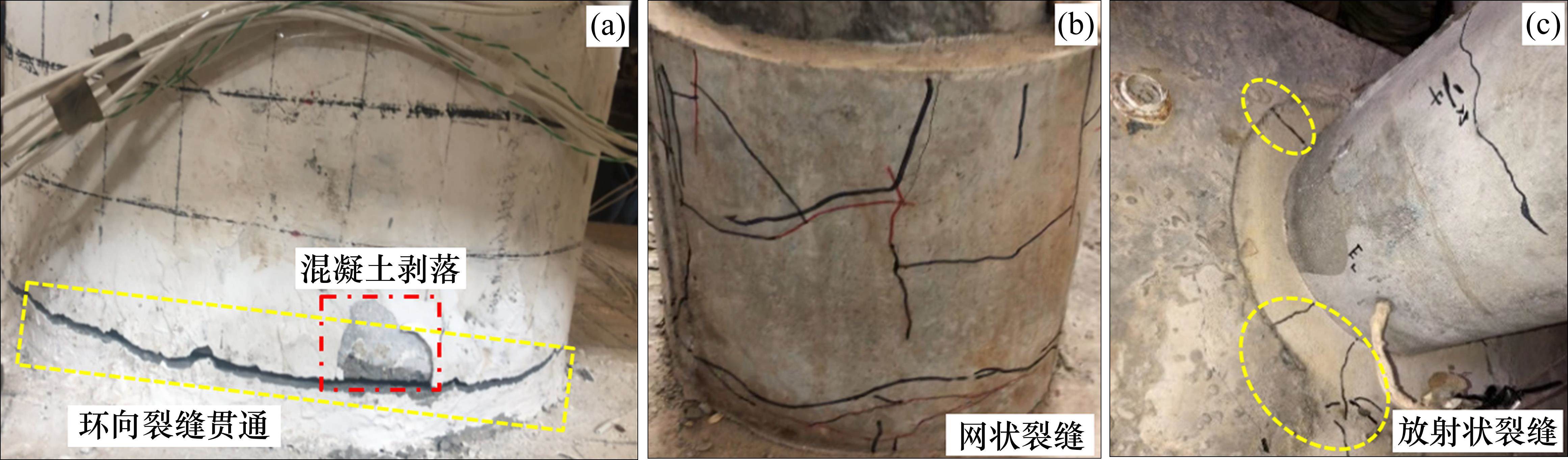

根据试件在加载过程中残余位移变化情况,以及卸载后墩柱能否恢复到原来状态,后浇带区域微裂缝开始出现时的阶段,也就是当墩顶位移达到10 mm时,将加载过程分为弹性工作状态和塑性工作状态。1) 弹性工作状态:加载位移为0~10 mm,位移幅值为2 mm,加载过程中试件MQ-1仅在墩底与承台连接处产生1条环向微裂缝,这时试件MQ-2和试件MQ-3暂无肉眼可见裂缝产生。在这一阶段中试件残余变形不明显,近似无变化,试件耗能变化趋势大致相同,墩身钢筋与混凝土协同工作,没有产生滑移及黏结松弛现象,结构的应力应变呈现线性变化。2) 塑性工作状态:加载位移为10~70 mm,位移幅值为5 mm,加载过程中试件MQ-1在墩底与承台连接处产生1条环向贯通裂缝,裂缝不可恢复,该阶段中预应力钢束发挥较大作用,后浇带连接处受剪而破坏;试件MQ-2和试件MQ-3后浇带区域受弯剪破坏,试件MQ-2破坏时后浇带产生不规则网状裂缝,试件MQ-3破坏时产生多条放射形裂缝,并且裂缝在不断发展。这一阶段试件残余变形明显增强,试件耗能差异性较大,混凝土发生破坏,钢筋发挥抗拉作用,结构的应力应变呈现非线性变化。

如图5所示是水平位移加载制度。选取加载能力为1 000 kN级MTS液压伺服作动器对试件进行往复水平力加载,加载方向分W侧和E侧,加载时以位移幅值作为加载控制力,当结构处于弹性工作状态时,位移幅值以2 mm为宜,当结构进入塑性工作状态时,增加位移幅值为5 mm。3种不同连接方式的试件加载达到破坏或承载力下降至峰值荷载的85%时停止加载,结束试验。

在墩柱试件纵筋上布置型号为BX120-5AA的应变片,记录试件纵筋受力变化情况,试件MQ-1、试件MQ-2与试件MQ-3纵筋各布置8对应变测点,分别为J1/J1′~J8/J8′、S1/S1′~S8/S8′和T1/T1′~T8/T8′。同时选用型号为W-DCD100的拉杆式位移计,在距墩底200 mm、墩柱中部、距墩顶200 mm处布置3对位移计U2/U2-1、U3/U3-1及U4/U4-1,用于监测墩柱前后变形情况,盖梁中心位移变化由作动器自带位移计U1记录,承台上表面布置1对竖向位移计U5/U5-1用来监测加载过程中承台抬离高度。试件纵筋应变和位移测点布置如图6所示。

1.5 试验现象分析

如图7为不同连接试件现场试验最终加载墩柱与承台连接处的破坏状态。在加载到发生破坏的整个过程中,墩柱与承台连接处的破坏最为明显,盖梁与墩柱连接处未发现裂缝及破坏现象。各试件在滞回位移为8~10 mm时,处于弹性工作状态,MQ-1墩底与承台界面处出现微裂缝。当滞回位移为15 mm时,MQ-2、MQ-3墩底后浇区域产生微裂缝。当滞回位移为50 mm时,MQ-1墩底能明显听到钢束被拉动的声响,这时灌浆料与钢束间的黏结作用被破坏,MQ-2、MQ-3墩身产生多条环状裂缝并贯通。当滞回位移为70 mm时,MQ-1墩底混凝土产生轻微剥落,后浇带发生破坏,整个加载过程仅在柱底产生1条贯通形环向裂缝,且裂缝宽度最大。当滞回位移为60 mm时,MQ-2墩身裂缝不再发展,后浇带裂缝呈网状形,混凝土未剥落,整个试件完全破坏。当滞回位移为70 mm时,MQ-3后浇带区域产生多条放射状裂缝并不断延伸,此时墩身裂缝宽度达到最大,产生多条贯通裂缝,后浇带被破坏。

试件整个加载过程主要分为弹性阶段、屈服阶段、破坏阶段3个过程,针对试件MQ-1破坏形态原因分析为连接部位压浆材料填充不够密实,墩柱底面与承台表面凿毛不充分,表面没有密贴导致墩柱与承台连接不牢固,从而形成图7(a)中的破坏现象;试件MQ-2主要原因分析为通过直螺纹套筒连接,在加载过程中螺纹钢筋发生变形,连接处变形最大,后浇混凝土填充不够密实,其次与后浇带高度、包裹厚度等的合理选择有关,从而形成图7(b)中的破坏现象;试件MQ-3主要原因分析为在加载过程中,墩柱底部受力较大,产生向外的挤压胀裂现象,还与承插深度、圆台杯形基础设计等因素有关,从而形成图7(c)中的破坏现象。

2 试验结果分析

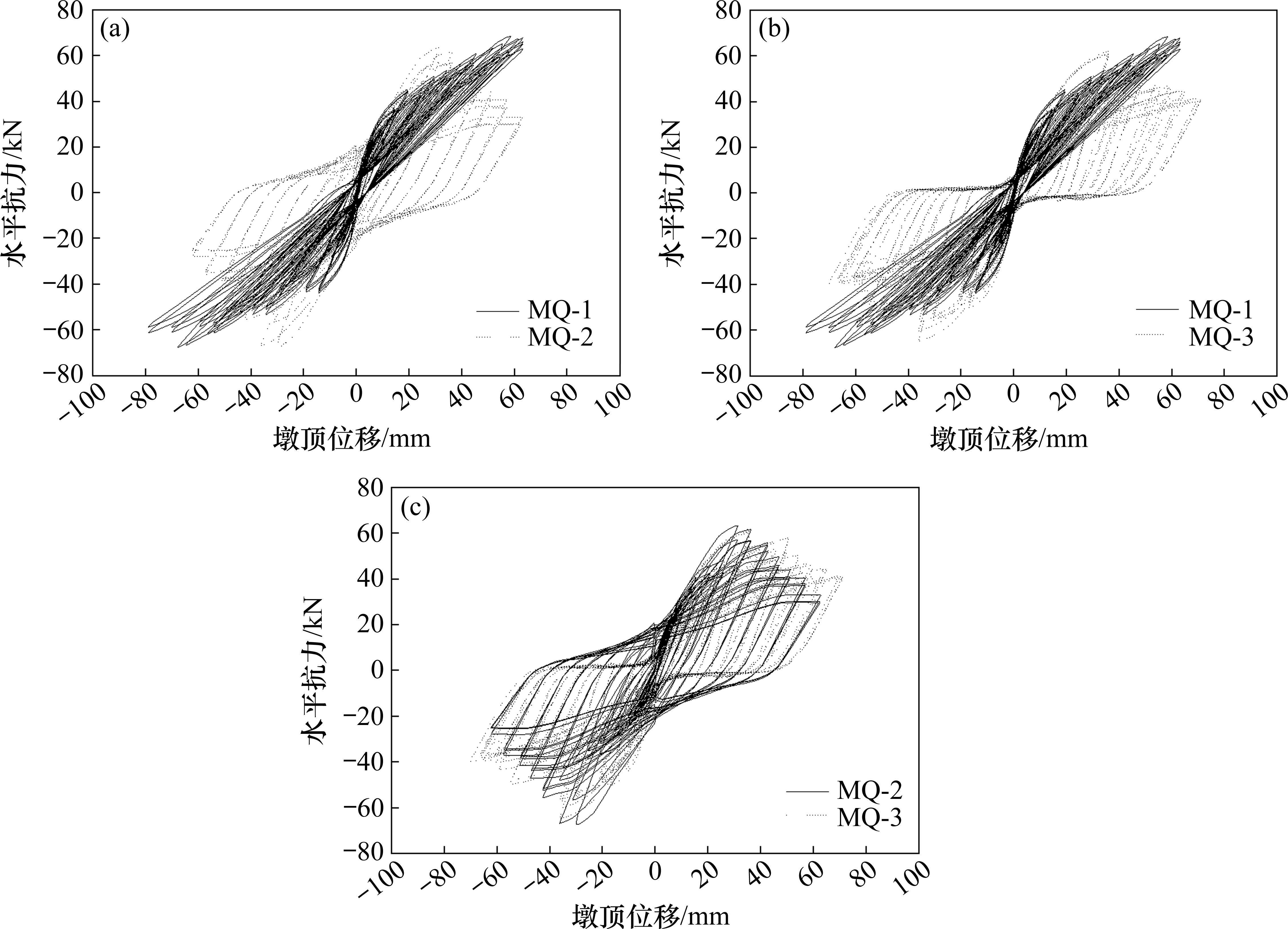

2.1 滞回曲线

不同连接形式的试件滞回曲线结果对比如图8所示,由图8分析可知,预应力连接试件MQ-1的初始刚度(墩顶位移为0时的初次加载曲线斜率)、水平抗力比试件MQ-2、试件MQ-3的初始刚度和水平抗力大,说明在结构中设置预应力钢束能够提高抗推刚度。3种试件的骨架曲线均没有发现明显的下降段。试件MQ-1的曲线呈现捏缩型,且捏缩效果随着往复荷载的不断增大而加强,曲线饱满度最低,说明在加载过程中出现了更多的钢筋混凝土黏结滑移影响。试件MQ-3的曲线呈现典型的“弓形”,能够吸收一部分能量,主要由于桥墩应选取最佳承插深度和后浇微膨胀混凝土温度过高、流动性变差、不能很好地填充所导致。试件MQ-2的曲线呈现典型的“梭形”,其塑性变形能力更强,抗震性能好,受黏结滑移影响较小,说明在试件中布设耗能钢筋和灌浆套筒能有效保护核心混凝土,提高耗能,虽然在后浇带表面出现了微裂缝,但混凝土未剥落。试件MQ-1与试件MQ-2相比,最大水平抗力相差最大为12.30%,墩顶位移相差最大为16.68%;试件MQ-1与试件MQ-3相比,最大水平抗力相差最大为14.20%,墩顶位移相差最大为15.37%;试件MQ-2与试件MQ-3相比,最大水平抗力相差最大为4.90%,墩顶位移相差最大为8.64%。

2.2 位移延性

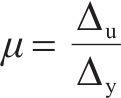

延性系数是用来衡量试件塑性变形能力的一项重要参数,一般计算方法为试件破坏时的极限位移与屈服位移之比,可认为延性系数不小于3的试件其塑性变形能力较好。延性系数计算方法如下:

式中:Δu为试件破坏时的极限位移;Δy为试件屈服点的位移。

根据3种不同连接形式的试件骨架曲线,便可利用能量等值法确定屈服点处的屈服位移[26]。当加载到最大承载力的85%时所对应的状态为极限状态(Fu=0.85Fmax),此时能够得到试件的极限位移,求得结果如表5所示。

试件 编号 | 加载 方向 | 屈服荷载 Fy/kN | 屈服位移 Δy/mm | 极限荷载 Fu/kN | 极限位移 Δu/mm | 峰值荷载 Fmax/kN | 延性系数 μ |

|---|---|---|---|---|---|---|---|

| MQ-1 | W | 44.00 | 11.95 | 55.12 | 69.26 | 64.84 | 5.79 |

| E | 42.98 | 12.46 | 55.95 | 69.81 | 65.82 | 5.60 | |

| MQ-2 | W | 48.59 | 14.73 | 48.59 | 44.15 | 57.16 | 3.01 |

| E | 48.41 | 13.93 | 48.19 | 40.49 | 56.69 | 2.91 | |

| MQ-3 | W | 45.09 | 13.16 | 49.01 | 58.50 | 57.65 | 4.44 |

| E | 45.38 | 12.40 | 48.77 | 58.88 | 57.38 | 4.75 |

由表5分析可知,试件MQ-1和试件MQ-3的延性系数较大,其塑性变形能力更好。由于试件MQ-1增加了预应力约束作用,使得极限荷载有所提高。在W方向,三者屈服位移较接近,极限位移相差较大;在E方向,三者屈服位移基本一致,极限位移差异性明显。这说明在相同设计情况下,试件MQ-1的抗震性能要优于试件MQ-2和试件MQ-3。

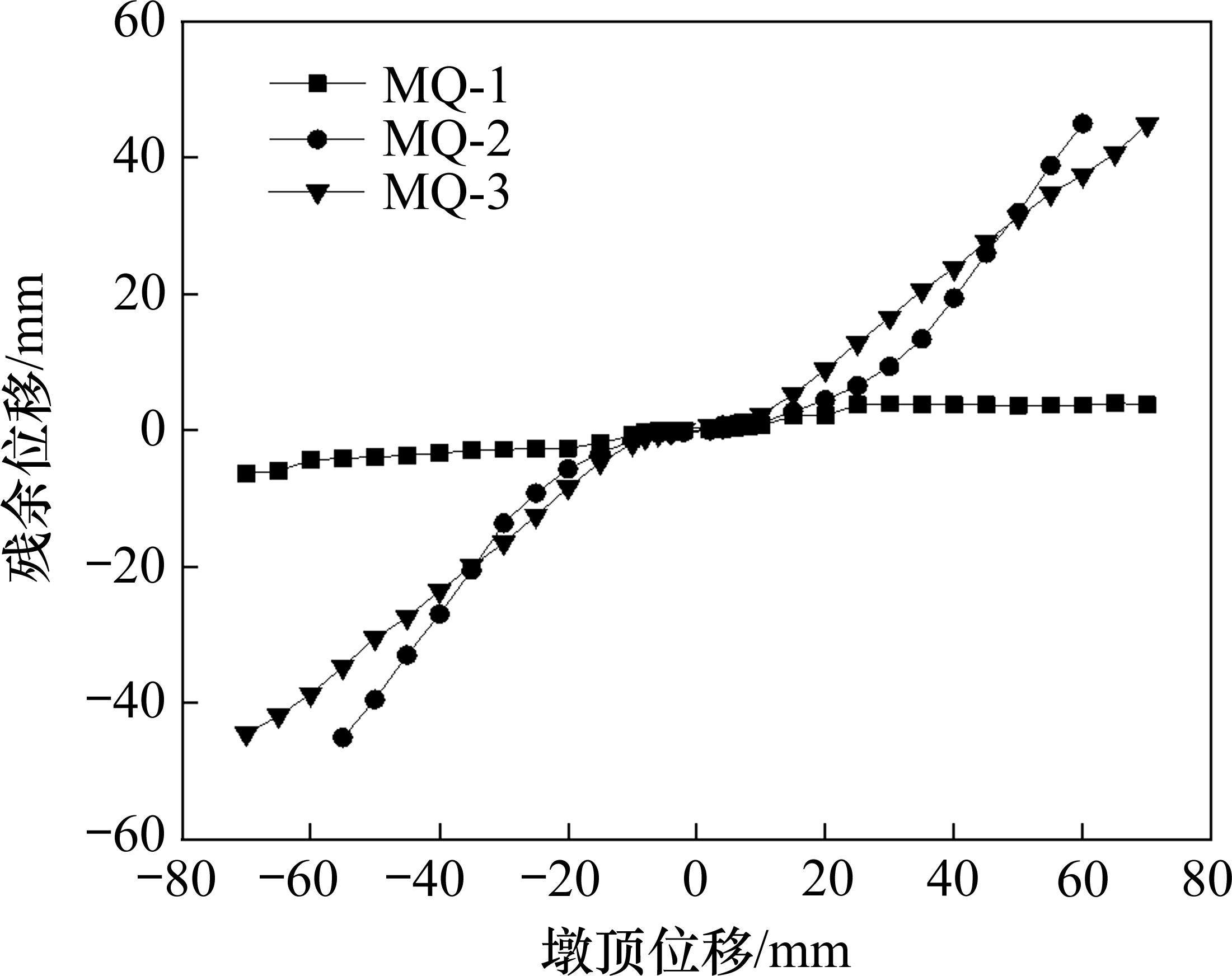

2.3 残余位移

残余变形是指桥墩结构能够达到自复位能力强弱最为直观的表征指标,残余位移在滞回曲线上体现为滞回环与水平位移轴的交点对应的位移值,即不可恢复的那部分位移。桥墩残余位移越小,自恢复性能越好,有利于开展震后救援修复工作。

各试件残余位移计算结果如图9所示,由图9分析可得,当墩顶位移小于10 mm时,试件残余位移变化不明显,墩顶位移大于10 mm时,在同样的滞回位移下试件MQ-2与试件MQ-3的残余位移比试件MQ-1的大;试件MQ-2与试件MQ-3的残余位移变化趋势较试件MQ-1明显,最大残余位移在50 mm左右。根据各试件的残余位移分析发现,配置预应力钢束能够明显降低预制装配式空心墩的残余位移,提高其自复位能力。

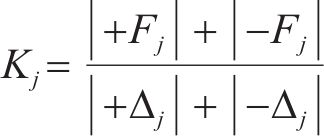

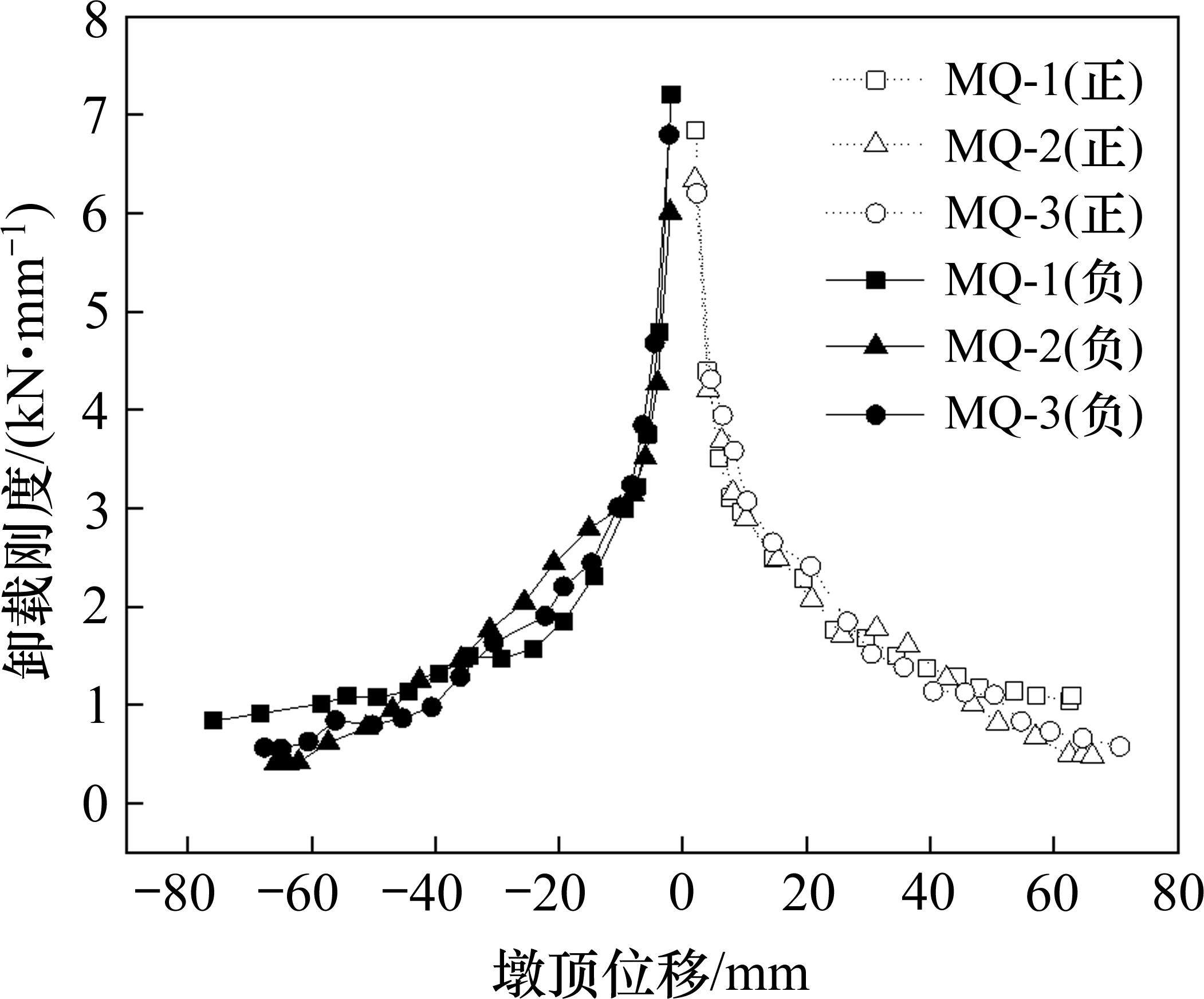

2.4 等效刚度及卸载刚度

试件在每一级加载时的刚度可用割线刚度表示,比较每一级割线刚度大小能够得到试件的刚度退化情况,也被称为等效刚度,其计算方法如下:

式中:Kj为第j个加载位移的割线刚度;+Fj和-Fj为分别为正、负方向上的最大侧向力;+Δj和-Δj分别为正、负方向最大侧向力对应的侧向位移。

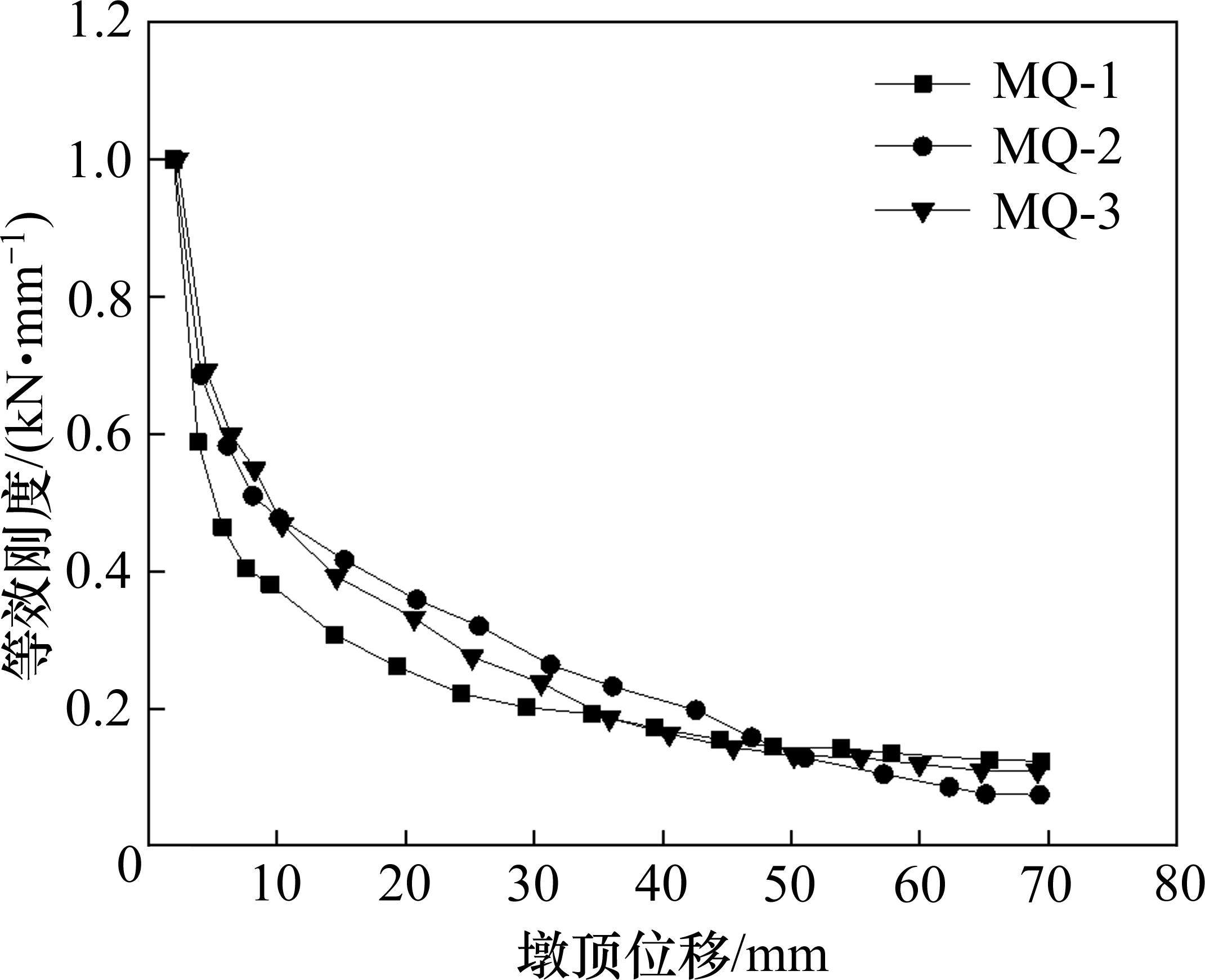

图10为各试件等效刚度曲线对比,由图10分析可知,试件加载过程中,随着水平加载位移的不断增大,等效抗推刚度逐渐降低;当墩顶位移小于5 mm时,各试件等效刚度降低趋势较接近;墩顶位移在5~40 mm,各试件等效刚度差异较大,降低速率趋于平缓;墩顶位移大于50 mm时,试件MQ-1与试件MQ-3的等效刚度接近水平变化,而试件MQ-2的等效刚度衰退较为明显。通过加载等效刚度最终降低至初始刚度的12.0%、8.8%、7.4%。

图11为各试件卸载刚度曲线对比,由图11可得,在整个加载过程中,各试件卸载刚度变化趋势一致,当墩顶位移小于10 mm时,卸载刚度降低速率在2.20%左右;墩顶位移大于10 mm时,卸载刚度降低速率在0.30%左右。

2.5 耗能能力

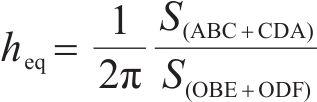

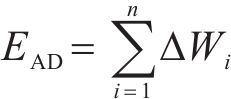

耗能能力是指在循环荷载作用下,试件吸收能量的能力,可通过滞回环面积和形状来评判,根据滞回环面积能够求出等效黏滞阻尼系数heq和累积滞回耗能EAD,其计算方法如下:

式中:S(ABC+CDA)为单个滞回环所包围面积,称为滞回耗能;S(OBE+ODF)为计算示意图中△OBE和△ODF两者面积之和,称为弹性应变能;n为累积加载循环次数;ΔWi为第i次位移幅值下的滞回耗能。

图12为规程提供的等效黏滞阻尼系数计算方法[27],通过公式(3)可知当试件等效黏滞阻尼系数越大时,其耗能能力越强,试件抗震性能越好。

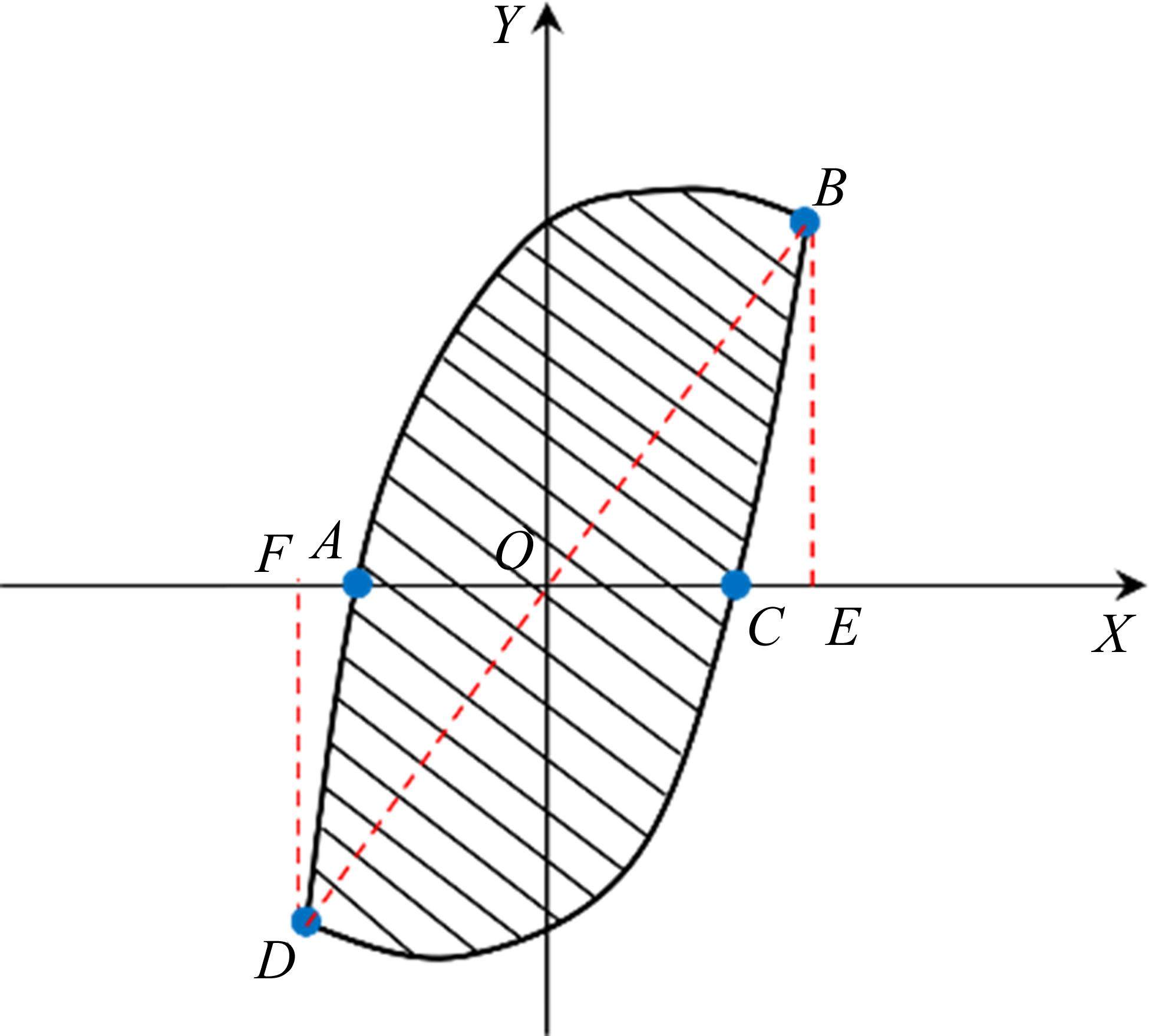

各试件的累积滞回耗能曲线如图13所示,由图13分析可知,在墩顶位移小于25 mm时,3种连接形式的试件累积滞回耗能增长趋势基本相似;当墩顶位移大于25 mm时,3种连接形式的试件累积滞回耗能增长趋势差异较大。试件MQ-1增长速率最缓慢,试件MQ-2增长速率最显著。试件MQ-1的累积滞回耗能能力仅为试件MQ-2的35.94%、试件MQ-3的35.65%,配置了预应力钢束并未提高试件的耗能。由于后浇带微膨胀和连接界面不同作用影响,限制了试件MQ-1发生剪切破坏。从等效黏滞阻尼系数方面考虑,试件MQ-2>MQ-3>MQ-1,故试件MQ-2的抗震性能要优于其他2种连接形式的试件。从试件滞回曲线发现,试件MQ-2的饱满程度更好,其耗能能力更强,而试件MQ-1的耗能最低,主要为后浇带提供一定的耗能。

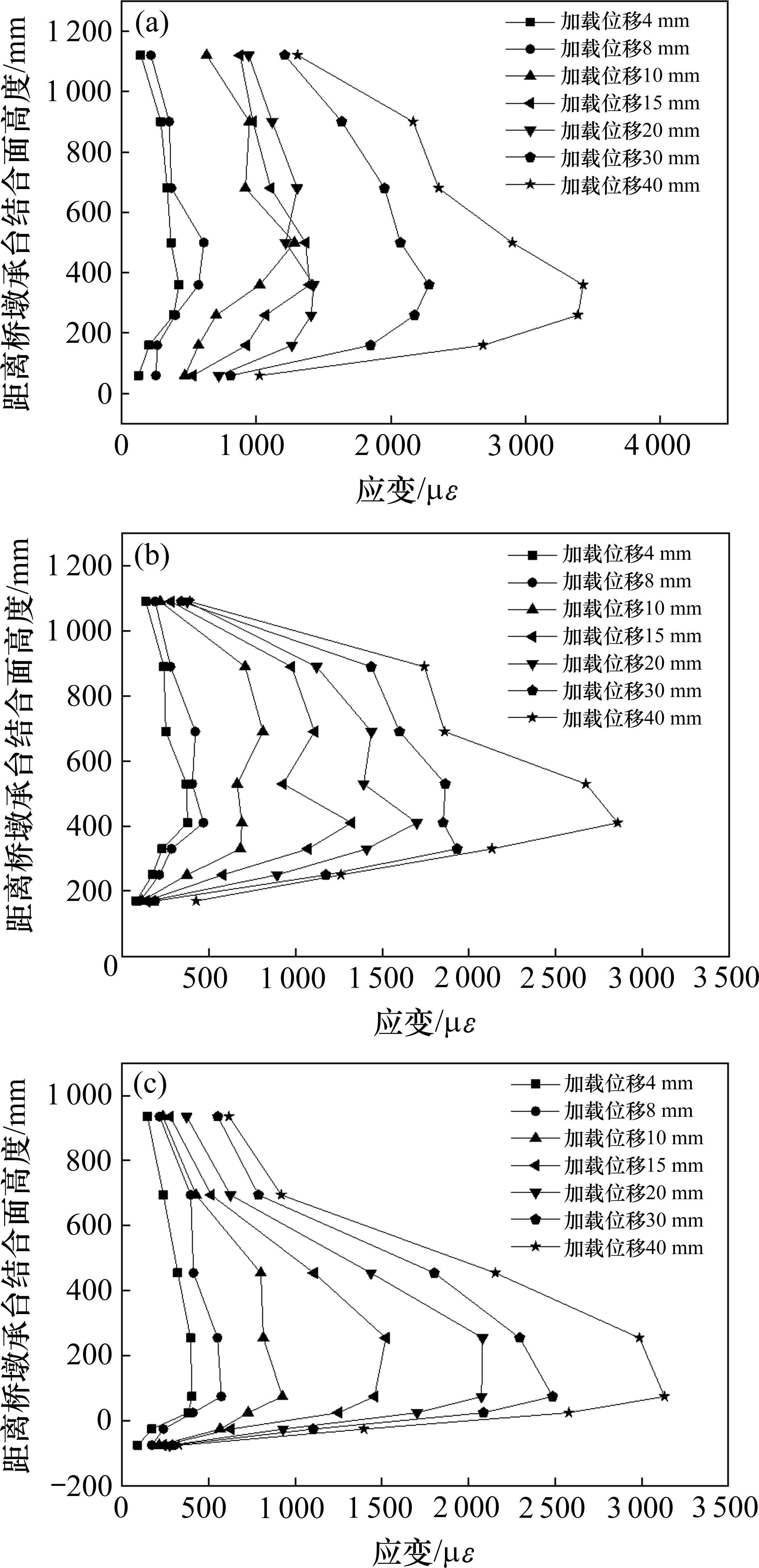

2.6 纵筋应变

试件墩身纵筋应变情况如图14所示。由图14可知,1) 试件MQ-1~MQ-3的加载位移均在10~30 mm时进入到屈服状态。2) 在纵筋达到屈服后,3种试件的应变则缓慢增长。3) 加载位移在40 mm时,试件MQ-1在距桥墩承台结合面高度360 mm处的钢筋应变最大,最大值为3 427με;试件MQ-2在距桥墩承台结合面高度410 mm处的钢筋应变最大,最大值为2 859 με;试件MQ-3在距桥墩承台结合面高度75 mm处的钢筋应变最大,最大值为3 132 με。相比于预应力连接试件,由于钢筋直螺纹套筒和承插式连接试件的墩柱内连接筋的存在,使得纵筋应变变化范围较小。

3 结论

1) 3种不同连接方式的试件破坏形态均以弯曲破坏为主,其中预应力连接试件是典型的自复位桥墩,在荷载作用下,墩底与承台连接处产生1条环向贯通裂缝;钢筋直螺纹套筒连接试件与承插式连接试件均属于典型的半现浇桥墩,后浇带区域破坏最为显著。

2) 预应力连接试件相较于钢筋直螺纹套筒连接试件与承插式连接试件,承载力均是其1.2倍,钢筋直螺纹套筒连接试件和承插式连接试件相比承载力相近;预应力连接试件与其他2种连接试件相比,残余位移降低50%左右。

3) 预应力连接试件的位移延性最好,与钢筋直螺纹套筒连接试件相比位移延性提高92%、与承插式连接试件相比位移延性提高24%;而预应力连接试件和承插式连接试件的延性系数均大于4.0,因此能够形成完全塑性机制。

4) 加载过程中,3种不同连接形式的试件等效刚度逐渐降低,最终降低至初始刚度的12.0%、8.8%、7.4%,而试件卸载刚度整体降低趋势相当。预应力连接试件相较于钢筋直螺纹套筒连接试件耗能能力降低35.94%、与承插式连接试件相比耗能能力降低35.65%,配置了预应力筋并未提高试件的耗能。

5) 3种不同连接方式的试件应变沿墩身高度分布一致,墩身传力路径一致,但钢筋直螺纹套筒连接试件和承插式连接试件由于连接螺纹筋的存在,墩身应变沿墩高向下逐渐趋于0,并且应变变化范围减小。

张军,于博,王小平等.基于不同连接方式的预制装配空心墩抗震性能试验研究[J].铁道科学与工程学报,2025,22(04):1686-1699.

ZHANG Jun,YU Bo,WANG Xiaoping,et al.Experimental study on seismic performance of prefabricated hollow pier based on different connection methods[J].Journal of Railway Science and Engineering,2025,22(04):1686-1699.