我国对装配式建筑的大力推广和应用极大地加快了建筑工业化的发展进程。梁柱连接节点在装配式框架结构中至关重要,是影响结构整体抗震性能的关键。因此,为满足装配式框架结构高性能抗震目标需求,亟需对现有装配式框架结构梁柱节点连接构造及抗震性能方面进行创新设计与研究[1-2]。

目前,针对不同连接构造的装配式梁柱节点已有相关研究。GHAYEB等[3-8]对在节点核心区采用钢组件连接的装配式梁柱节点进行了抗震性能研究,研究结果表明,采用钢组件连接的新型装配式梁柱节点表现出较强的承载能力和较好的耗能特性,能够满足建筑工业化的发展需求。然而,钢组件连接节点忽略了震后节点的可恢复功能。基于此,BANISHEIKHOLESLAMI等[9-14]基于震中损伤耗能、震后可更换的设计思路,对装配式梁柱节点的梁端连接构造进行创新设计,并开展了相关的抗震性能试验和有限元分析,探究了可更换部件在地震作用下集中变形、耗能以及保护主体结构功能等。此外,还有学者通过在梁端设置人工塑性铰来实现集中耗能和保护结构主体的性能目标[15-21],这些不同构造的人工塑性铰所具有的共同点是在外部荷载作用下会发生塑性转动,通过耗能元件进行承载、耗能、可更换,实现震后结构功能的快速恢复。研究结果表明,带有人工塑性铰的梁柱节点具有良好的承载耗能特性,强度退化性能稳定,对主体结构具有良好的保护功能。

在现有研究的装配式人工塑性铰梁柱节点中,存在承载与耗能功能单一、损伤后的可拆卸可修复功能缺失、连接构造复杂不易装配等问题。为此,本文基于“强剪弱弯”的抗震设计原则和人体骨关节的仿生设计,提出一种新型的装配式人工塑性铰连接构造(以下简称“铰节点”)。新型铰节点具有连接构造简单、传力明确、损伤耗能可控、易装配及震后可恢复等特点,且该新型铰节点具有较强的适用性,在装配式混凝土结构、钢结构及钢混组合结构中均可应用。为深入了解新型铰节点在地震作用下的受力和抗震性能,对5个新型铰节点开展低周往复荷载试验,研究新型铰节点的破坏模式、承载力、延性耗能及应力应变关系等抗震性能,分析在不同参数影响下新型铰节点的抗震性能,以便为后期装配式框架结构体系关键技术的研究奠定基础。

1 铰节点构造及设计原理

1.1 铰节点构造与工作机理

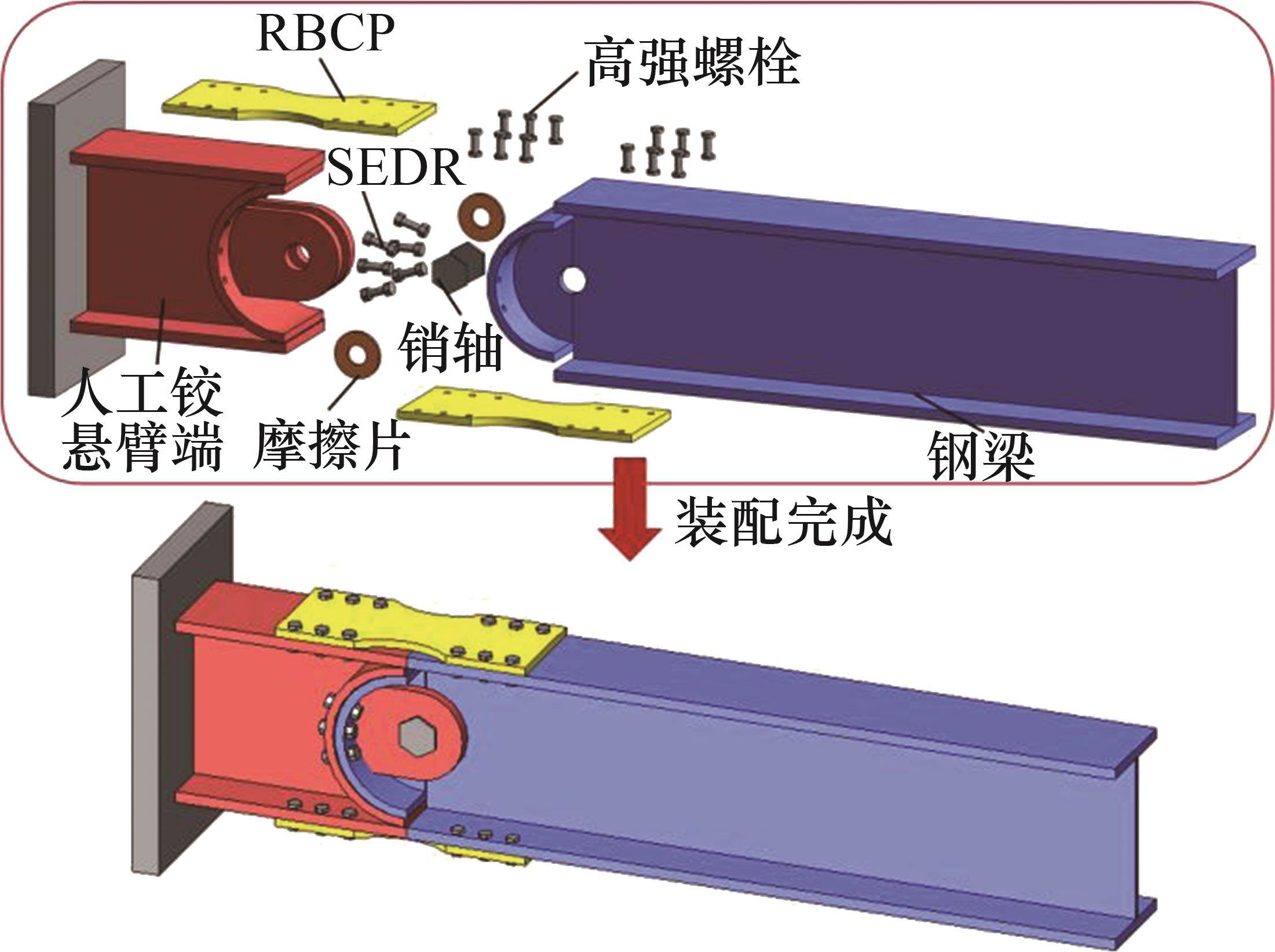

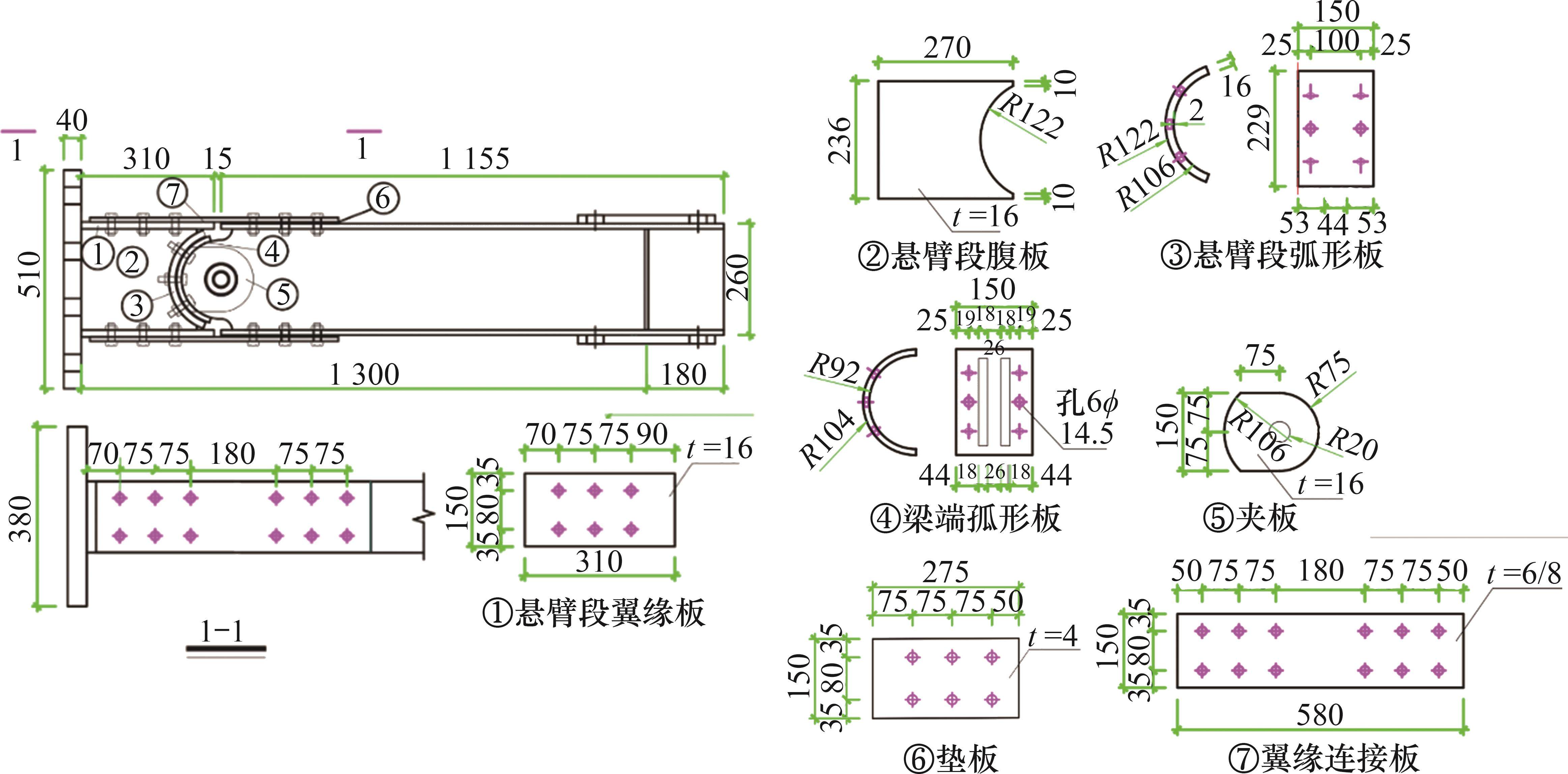

铰节点构造及装配过程如图1所示。铰节点构造主要是由人工铰悬臂端、钢梁及连接组件组成,其中,人工铰悬臂端通过双面角焊缝焊接固定端板、盖板、腹板、弧形板和夹板,根据尺寸设计要求,在盖板和弧形板上开设螺栓孔,在夹板上开设销轴孔,按照刚性设计,合理选取钢材型号和规格,保证地震作用下连接组件先发生破坏,实现对节点核心区的保护;钢梁通过双面角焊缝焊接梁端弧形板、翼缘板和腹板,各部件在焊接前按尺寸要求开设螺栓孔和销轴孔,且在腹板端部切割圆弧面。此外,弧形板之间设置留有宽度为2 mm的缝隙便于钢梁自由转动。

在地震作用下,铰节点设计时的预期受力全过程可分为弹性、弹塑性和破坏阶段。在弹性阶段,铰节点在小震作用下整体处于弹性受力状态,可更换屈曲连接板(replaceable buckling connection plate, RBCP)提供主要的抗弯承载力,销轴承担剪力;在弹塑性阶段,受中震作用时的RBCP会通过自身的塑性变形实现集中耗能,其余组件处于弹性状态,受大震作用时,RBCP逐渐达到屈服而出现显著屈曲变形,抗剪耗能杆(shear energy dissipation rod, SEDR)因钢梁绕销轴发生转动开始逐渐承担部分内力,并通过剪切塑性变形进行耗能;破坏阶段时,RBCP基本失效,SEDR最终因剪切塑性变形显著发生部分或全部剪断,但钢梁与人工铰悬臂端仍能通过销轴连接在一起,从而实现铰节点的承载耗能、塑性可控以及震后可更换的性能目标。

1.2 铰节点承载力设计

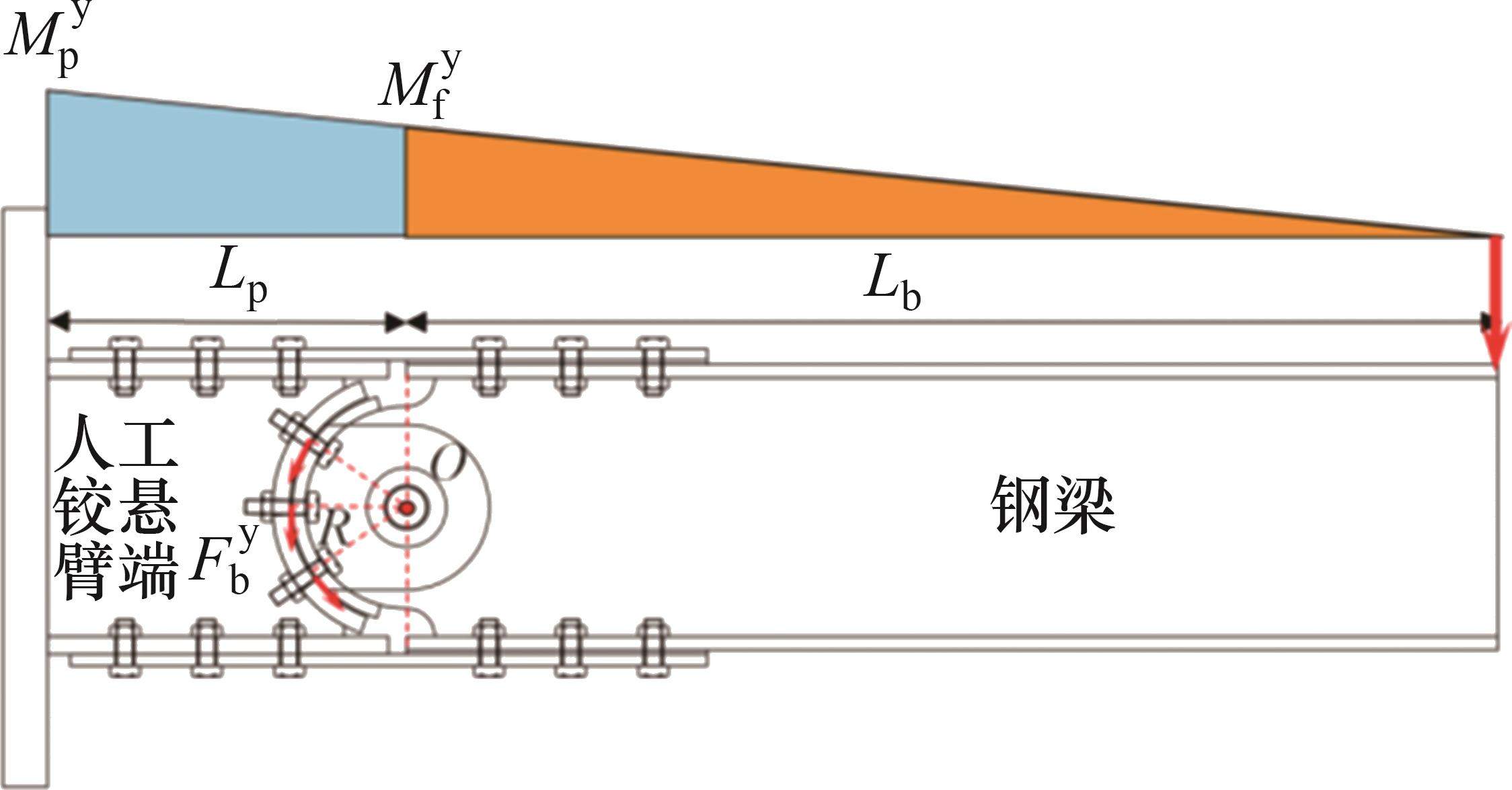

图2所示为铰节点的受力分析示意图。铰节点的转动主要通过RBCP的弯曲变形和SEDR的剪切变形实现,因此,将RBCP和SEDR的截面屈服弯矩作为铰节点设计屈服承载力。

参考文献[20-21],引入屈服弯矩降低系数γ对铰节点承载力进行设计(式(1)),其中,RBCP和SEDR截面屈服承载力可根据GB 50017—2017《钢结构设计规范》受弯梁截面设计(式(2)),人工铰悬臂端的截面设计刚度大于钢梁截面刚度以达到保护节点核心区的目的,通过调整截面尺寸构造和材料强度等对铰节点承载力进行设计。

式中:Mpy为铰节点屈服弯矩;Mfy为梁端截面屈服弯矩;Lb和Lp分别为反弯点和端板截面至铰中心O点的水平距离;γx为截面塑型发展系数;Wn为梁净截面模量;fy为钢材屈服强度;n为抗剪耗能杆数量,

2 试验概况

2.1 试件设计

在铰节点的连接构造中,RBCP和SEDR是连接人工铰悬臂段和钢梁的主要部件,两者对铰节点的承载和变形性能影响显著,同时,摩擦片作为一种通过摩擦耗能的辅助性部件,其影响也不容忽视,因此,本文试件设计的主要因素包括RBCP强度和厚度、SEDR预紧程度以及是否安装摩擦片。为了研究铰节点在梁端施加低周往复荷载时的塑性损伤控制和集中耗能情况,分析不同参数对铰节点抗震性能的影响,设计5个缩尺比为1꞉2的铰节点试件,试件编号及参数设置如表1所示,试件尺寸如图3所示。铰节点中人工铰悬臂端截面高×宽×腹板厚×翼缘厚为H268 mm× 150 mm×16 mm×16 mm,钢梁截面高×宽×腹板厚×

| 试件 | RBCP厚度/mm | 预紧扭矩/(N·m) | 摩擦片安装 | RBCP削弱构造 | |

|---|---|---|---|---|---|

| Q235钢材 | Q345钢材 | ||||

| HJ-1 | 6 | — | 50 | 有 | |

| HJ-2 | 6 | — | 50 | 无 | |

| HJ-3 | 6 | — | 0 | 有 | |

| HJ-4 | — | 6 | 0 | 有 | |

| HJ-5 | 8 | — | 50 | 有 | |

翼缘厚为H260 mm×150 mm×12 mm×12 mm,为填补钢梁与人工铰悬臂端之间的高度差,在钢梁上下翼缘增加了4 mm厚的构造垫板,保证RBCP连接时的平整度要求。SEDR和翼缘连接螺栓分别采用S10.9级M24高强螺栓和S8.8级M14高强螺栓,通过300 N·m扭矩扳手对SEDR施加预紧扭矩。采用直径为40 mm的铸钢制作销轴。所用的摩擦片采用8 mm厚的Q235B钢材制作,连接螺栓主要是由供货厂家提供。

2.2 材料力学性能

参考GB/T 2975—2018[22],从不同材料强度和厚度的钢板各切取3个标准试样,据GB/T228.1—2010[23]对试样进行拉伸试验,钢材力学性能见表2。

| 试样 | 材质 | 厚度/mm | fy/MPa | 极限强度fu/MPa | 弹性模量/(N·mm-2) | fy/fu |

|---|---|---|---|---|---|---|

| 钢梁 | Q345B | 12 | 394.44 | 510.44 | 2.10×105 | 0.77 |

| 人工塑性铰悬臂端 | Q345B | 16 | 403.88 | 509.65 | 2.06×105 | 0.79 |

| RBCP | Q235B | 6 | 303.29 | 397.14 | 2.07×105 | 0.76 |

| 8 | 289.26 | 402.17 | 2.06×105 | 0.72 | ||

| Q345B | 6 | 373.18 | 511.73 | 2.08×105 | 0.73 |

2.3 试验加载与测量方案

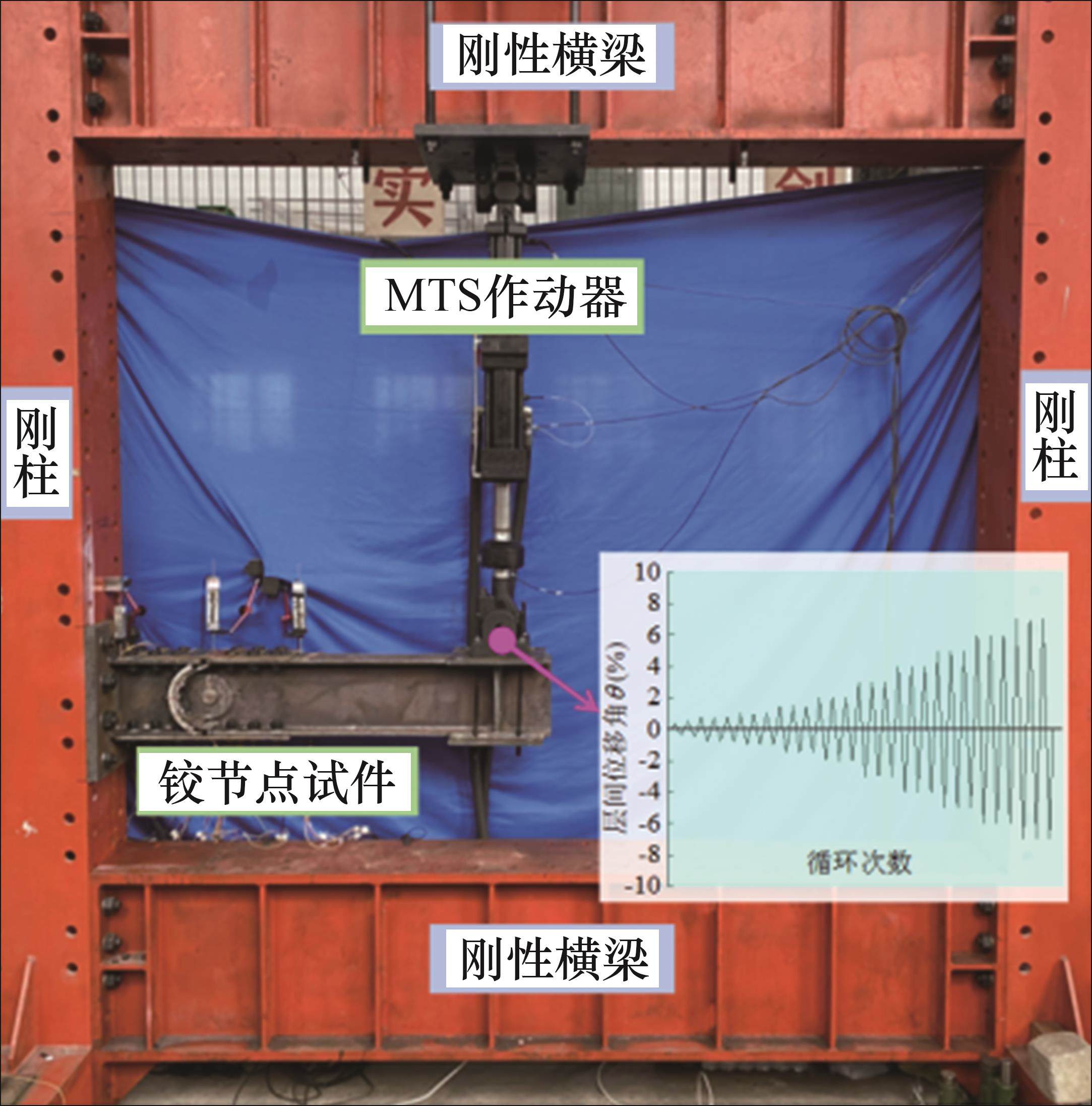

铰节点试件的试验加载装置如图4所示。铰节点通过固定端板与反力架钢柱固接,通过100 kN的MTS作动器与钢梁加载端板连接并施加低周往复荷载,MTS作动器的加载位移量程为±125 mm。加载试验前,先进行预加载试验,确保试件连接可靠和采集的试验数据正常。开始加载时,参考AISC358-05[24]标准,以梁端转角θ控制梁端位移进行加载,每级加载循环3次,直到试件发生显著破坏或承载力衰减至峰值荷载的85%时,试验终止。

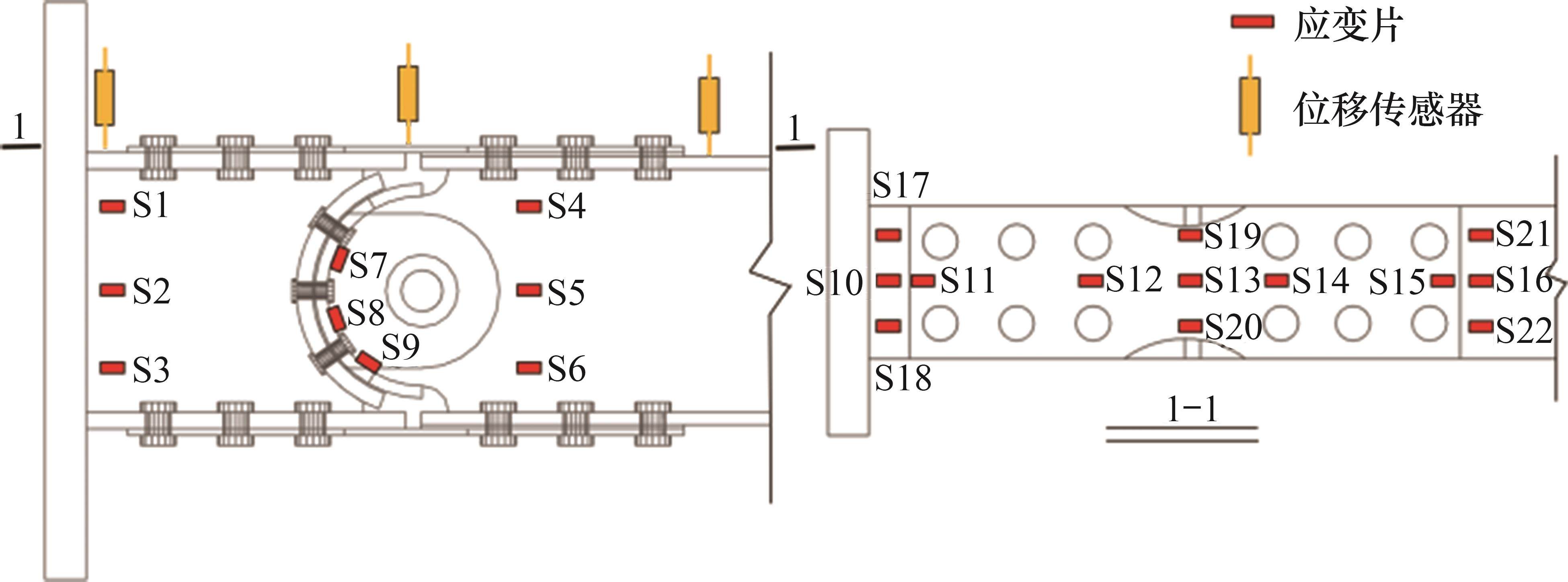

在试验过程中,通过MTS加载系统自动采集梁端荷载和位移,通过DH3816静态应变采集仪对应变和位移进行采集,其中,在铰节点的关键连接部位布置钢材应变片采集铰节点如人工塑性铰悬臂端的腹板(S1-S3)和翼缘(S10、S17-S18)、钢梁翼缘(S16、S21-S22)和腹板(S4-S6)、上部的RBCP(S11-S15、S19-S20)及梁端弧形板(S7-S9)的应力;位移计主要布置在固定端、RBCP中线及钢梁端部位置,用来测量铰节点的转动变形情况。测点布置情况如图5所示。

3 试验现象及破坏特征

3.1 试验现象

1) 试件HJ-1。

加载初期,铰节点整体处于弹性状态,弯矩(M)-转角(θ)曲线呈线性变化。当加载至θ=0.01 rad时,RBCP出现轻微鼓曲;当加载至θ=0.015 rad时,RBCP鼓曲变形进一步增大,梁端开始绕销轴发生转动,HJ-1的承载力达到“临时峰值点”;当加载至θ=0.02 rad时,因RBCP的屈服变形使HJ-1的承载力达到“反弯点”,即RBCP所承担的内力逐渐降低,SEDR所承担的内力开始不断增大,且随着θ增大,RBCP屈曲变形不断增大,其承载能力逐渐降低,SEDR所承担梁端荷载引起的内力继续提高,梁端绕销轴发生明显转动;当加载至θ= 0.05 rad时,RBCP鼓曲变形显著,但因SEDR的作用使得铰节点的承载能力和耗能能力不断增加;当加载至θ=0.06 rad时,RBCP先出现细裂纹,之后因严重变形而断裂,试验终止。

2) 试件HJ-2。

试件HJ-2在加载初期无明显变化,与试件 HJ-1的现象一致。当加载至θ=0.01 rad时,RBCP出现轻微屈曲变形,试件HJ-2的承载力达到“临时峰值点”比试件HJ-1提前出现;当加载至θ=0.015 rad时,因RBCP的塑性变形使得梁端开始绕销轴发生转动,弧形板之间错动约1 mm,试件 HJ-2的承载力达到“反弯点”;当加载至θ=0.04 rad时,RBCP的屈曲变形明显,梁端绕销轴的转动幅度不断增大,SEDR承担了梁端荷载引起的主要内力和变形,并因剪压摩擦而不断发出“吱吱”声;当加载至θ=0.05 rad时,RBCP的塑性变形显著且表面出现一条细小裂纹;当加载至θ=0.06 rad时,RBCP因其表面细裂纹的不断加剧而发生断裂,试验终止。

3) 试件HJ-3。

加载开始后,SEDR的预紧扭矩为0,因此试件HJ-3的M-θ曲线在加载平衡位置处呈非线性变化。当加载至θ=0.007 5 rad和0.01 rad时,铰节点因RBCP出现轻微鼓曲,比试件HJ-1更早达到“临时峰值点”和“反弯点”;当加载至θ=0.015 rad时,SEDR发出“吱吱”声,随着θ的不断增大,RBCP鼓曲变形不断加剧,梁端绕销轴发生明显转动;当加载至θ=0.06 rad时,RBCP表面出现细裂纹。最终因下RBCP发生撕裂破坏,试验终止。

4) 试件HJ-4。

当加载至θ=0.015 rad时,RBCP发生滑移现象和轻微的屈曲变形,随着θ增大,钢梁开始绕销轴逐渐发生转动,因RBCP材料强度提升,使得试件HJ-4在整个加载过程中未出现“临时峰值点”和“反弯点”;当加载至θ=0.03 rad时,RBCP突然发生明显的鼓曲变形;当加载至θ=0.04 rad时,RBCP的鼓曲变形显著,钢梁绕销轴转动明显;当加载至θ=0.06 rad时,RBCP发生断裂,试验终止。

5) 试件HJ-5。

开始加载后,试件HJ-5整体处于弹性工作状态。随着θ增大,RBCP开始发生轻微变形。当加载至θ=0.03 rad,RBCP的塑性变形明显,因RBCP厚度的增大,其与钢梁翼缘之间的相对滑移明显,HJ-5的承载力达到“临时峰值点”;当加载至 θ=0.04 rad,RBCP的鼓曲变形显著,梁端绕销轴发生明显转动,HJ-5的承载力出现“反弯点”;当加载至θ=0.06 rad时,最终因RBCP鼓曲变形严重,试验终止。

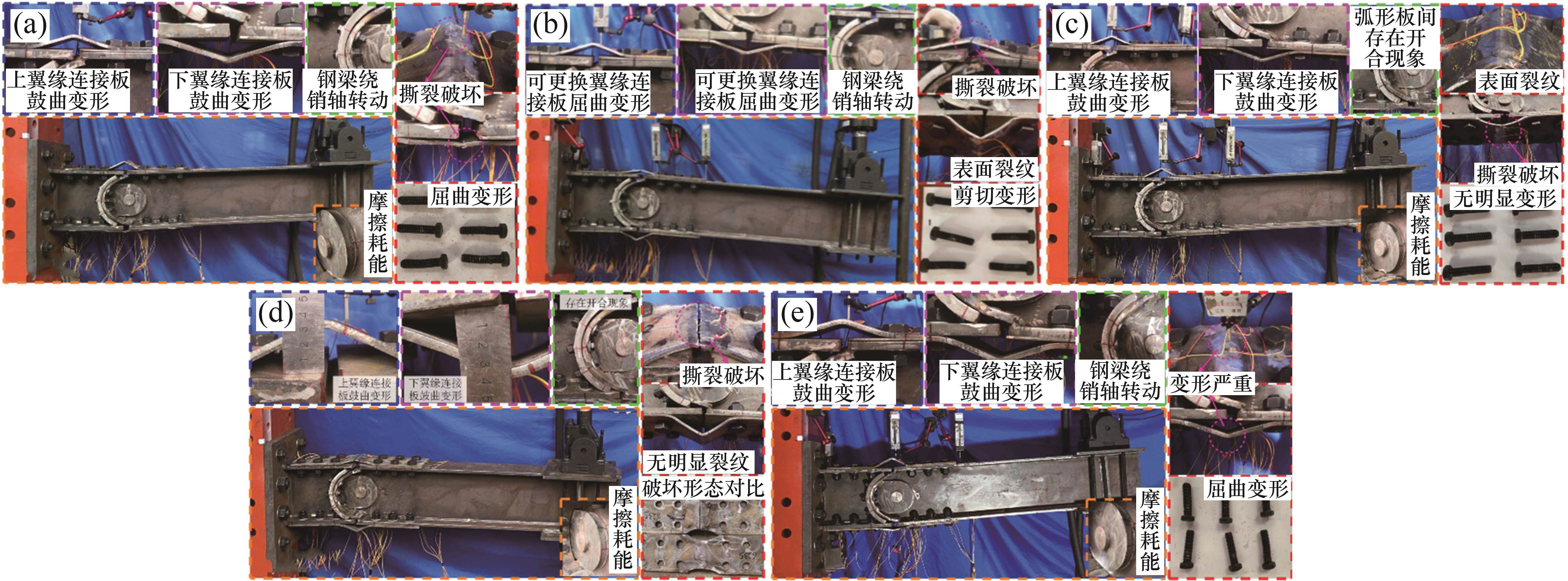

各试件加载完成后的破坏形态如图6所示。

3.2 破坏特征

通过对比试件HJ-1~HJ-5的破坏过程发现,各铰节点试件最终发生破坏的位置均在人工塑性铰连接处,RBCP发生严重屈曲变形甚至撕裂,SEDR出现不同程度的剪切变形或剪断现象。加载初期,铰节点试件整体处于弹性状态,荷载位移曲线呈线性变化,无明显滑移现象。随着θ增大,RBCP开始出现滑移和屈曲变形。当试件承载力达到“临时峰值点”,RBCP基本发生屈服。进入弹塑性阶段后,RBCP的屈曲变形增加明显,梁端开始绕销轴发生转动,承载力有不同的下降趋势,这主要与SEDR的预紧扭矩有关。当RBCP因变形显著而逐渐失去作用时,试件承载力达到“反弯点”,而SEDR所承担的内力开始不断增大。随着θ继续增大,试件进入强化阶段。RBCP因往复作用下的屈曲变形而发生疲劳断裂,梁端绕销轴的转动幅度不断增大。SEDR承担了梁端荷载引起的主要内力和变形,试件的承载力逐渐增大。最终因SEDR的剪切变形过大或剪断,试验结束。

4 试验结果分析

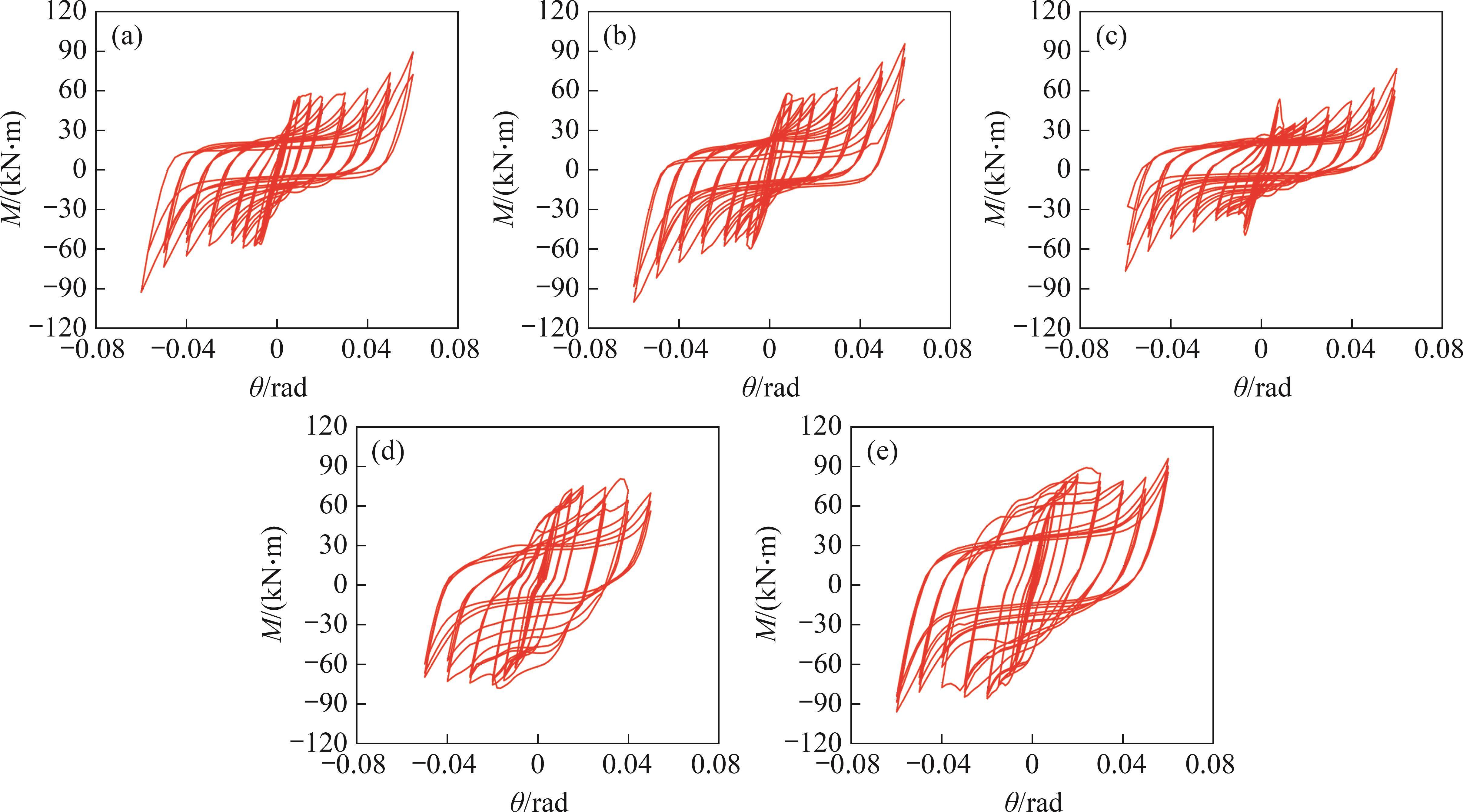

4.1 滞回曲线

各试件的滞回曲线如图7所示。从图7可见:各试件滞回曲线均较为饱满,滞回环近似呈反“S”形,表现出较强的耗能能力;在加载初期,试件基本处于弹性状态,残余变形较小,M-θ曲线呈线性曲线,整体耗能能力较弱;随着θ的增大,RBCP的屈曲变形和集中耗能导致试件整体逐渐进入弹塑性阶段,承载力增长缓慢;当θ增大到0.02~0.03 rad时,SEDR逐渐承担梁端荷载引起的主要内力,试件承载力逐级增加,滞回环面积逐渐增大。

试件HJ-1和HJ-2的滞回曲线和承载力变化均较为接近,这是因为试件HJ-1在夹板之间装有的摩擦片所受到的压紧程度较低。试件HJ-3的SEDR未施加预紧扭矩,因此,在RBCP屈服后立刻出现承载力骤降现象,同时,其滞回环包络面积和承载力均比HJ-1的小。这是因为在RBCP屈服失效后,SEDR未能有效衔接梁端荷载引起的内力,而且SEDR与螺栓孔之间有狭小缝隙,这表明SEDR预紧扭矩对铰节点的承载和耗能能力均有较大影响。对比HJ-3与HJ-4试件可知,由于RBCP强度的提高,HJ-4试件在SEDR无预紧扭矩的情况下仍表现出良好的滞回特性,这表明增大RBCP强度在一定程度上可以与无预紧扭矩的SEDR进行协同受力。对比HJ-1与HJ-5试件可知,在一定范围内增加RBCP厚度,不仅可以显著改善试件的承载和耗能性能,而且RBCP和SEDR之间表现出良好的协同工作性能。

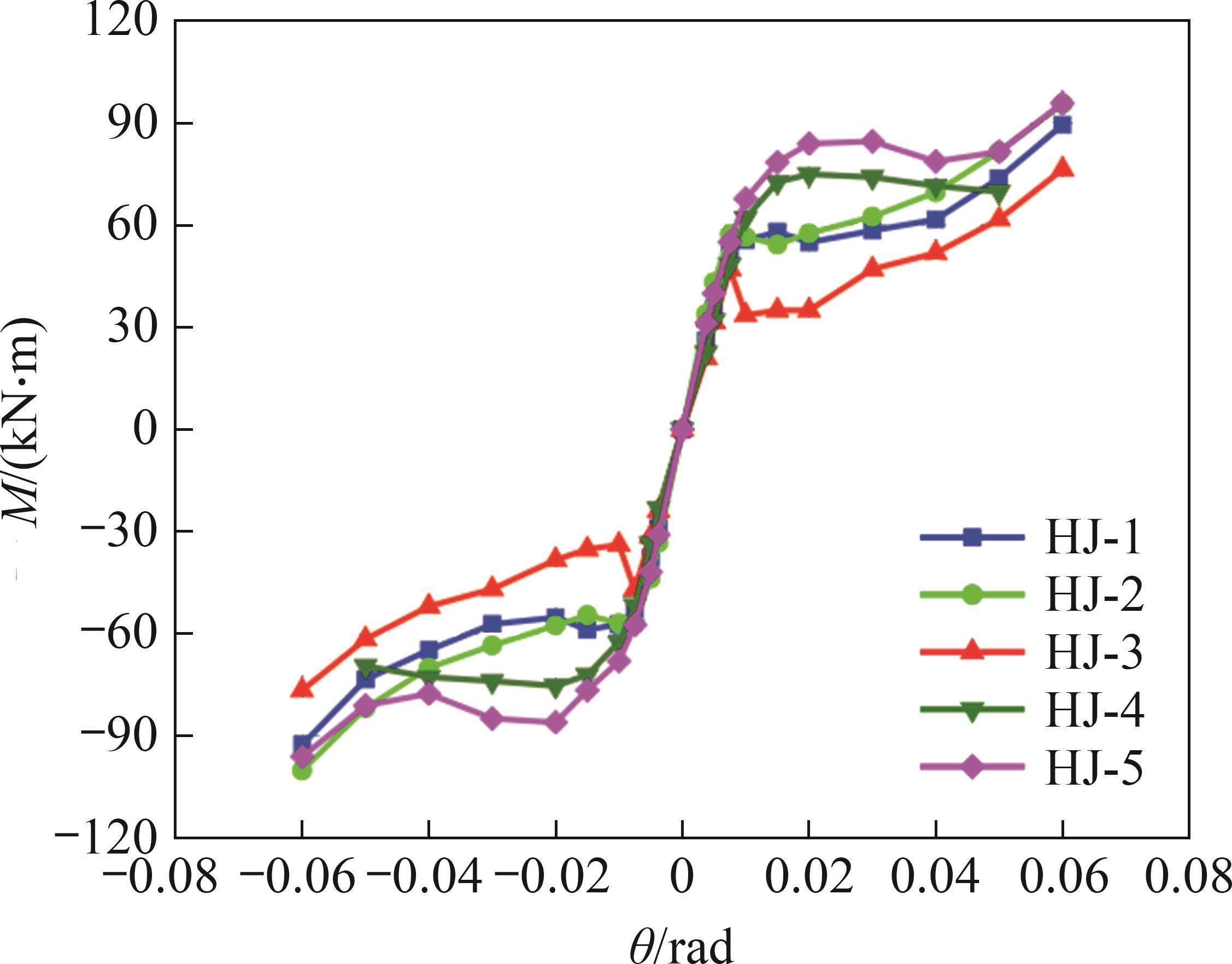

4.2 骨架曲线与延性系数

各试件骨架曲线如图8所示。采用Park法获取各试件的特征点[25],结果如表3所示。从图8可见:随着RBCP逐渐达到屈服,各试件骨架曲线因参数的差异而出现不同程度的下降,但由于RBCP与SEDR之间良好的协同工作机制,试件又逐步进入塑性强化阶段,试件整体承载力呈持续增大趋势,表现出良好的受力性能。

| 试件编号 | 加载方向 | θy/rad | My/(kN·m) | θmax/rad | Mmax/(kN·m) | θu/rad | Mu/(kN·m) |  |  |

|---|---|---|---|---|---|---|---|---|---|

| HJ-1 | 正 | 0.007 5 | 52.593 7 | 0.059 9 | 89.424 9 | 0.059 9 | 89.424 9 | 8.00 | 7 119.3 |

| 反 | -0.007 5 | -54.121 8 | -0.059 9 | -92.615 9 | -0.059 9 | -92.615 9 | |||

| HJ-2 | 正 | 0.007 5 | 57.369 0 | 0.060 0 | 95.615 2 | 0.060 0 | 95.615 2 | 8.00 | 7 634.0 |

| 反 | -0.007 5 | -57.106 1 | -0.060 0 | -100.248 1 | -0.060 0 | -100.248 1 | |||

| HJ-3 | 正 | 0.007 5 | 47.061 4 | 0.060 0 | 76.414 8 | 0.060 0 | 76.414 8 | 8.00 | 6 281.4 |

| 反 | -0.007 5 | -47.155 4 | -0.060 0 | -76.677 2 | -0.060 0 | -76.677 2 | |||

| HJ-4 | 正 | 0.011 9 | 66.102 5 | 0.020 0 | 74.970 0 | 0.050 0 | 69.798 8 | 4.28 | 5 625.2 |

| 反 | -0.011 5 | -65.368 6 | -0.020 0 | -75.378 7 | -0.049 9 | -69.565 3 | |||

| HJ-5 | 正 | 0.012 2 | 72.530 3 | 0.060 0 | 95.825 9 | 0.060 0 | 95.825 9 | 4.91 | 5 914.3 |

| 反 | -0.012 2 | -71.948 6 | -0.059 9 | -96.165 2 | -0.059 9 | -96.165 2 |

采用延性系数

式中,θu和θy分别为梁端的极限转角和屈服转角。

从表3可见:各试件的延性系数为4.28~8.00,均高于型钢混凝土梁柱节点限值,新型铰节点具有较强的延性和转动能力[26]。其中,相比于试件 HJ-1~HJ-3,试件HJ-4和HJ-5的延性系数偏小。这主要是因为当RBCP的厚度或强度增加时,HJ-4和HJ-5试件的屈服点滞后。但当试件HJ-4和HJ-5最终发生破坏时,θ均超过了0.04 rad,仍能较好地满足节点抗震设计要求[27]。

4.3 耗能能力

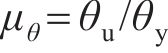

依据JGJ/T 101—2015[28]中定义及取值办法,计算得到铰节点的等效黏滞阻尼系数ζeq曲线以及在各循环加载作用下的累积耗能Etotal曲线,如图9所示。

由图9(a)可知:在整个加载过程中,各试件的ζeq-θ曲线表现出先上升后下降的变化趋势,ζeq均在0.25以上,整体表现出较好的耗能特性。结合试验现象发现,各试件的ζeq均在RBCP出现鼓曲变形时达到峰值,然后,随着RBCP的屈曲变形程度的增加,ζeq开始逐渐衰减。通过对比发现,试件HJ-1、HJ-2和HJ-5的ζeq初始值比试件HJ-3和HJ-4的高约20%,表明SEDR的预紧扭矩对改善铰节点的初始耗能影响较大。

由图9(b)可知:各铰节点的累积耗能随着循环次数的增大而增大,且整体变化趋势一致;在加载初期,各试件的累计耗能非常接近;随着循环次数的逐渐增大,试件HJ-2的Etotal与试件HJ-1的较为接近,表明在无外部预紧作用时,摩擦片对铰节点耗能性能影响较小。

试件HJ-3的Etotal比试件HJ-1的低,表明SEDR的预紧扭矩对铰节点的累积耗能影响不容忽视。此外,试件HJ-4和HJ-5的Etotal明显比试件 HJ-1的高,这表明RBCP的厚度或强度越大,试件的累积耗能越高。在相同转角下,增加RBCP的厚度或强度可有效提高铰节点的累积滞回耗能。

4.4 强度退化

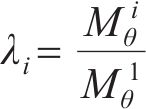

强度降低系数λi可反映在相同转角条件下节点的弯矩随循环次数增大而降低的程度。

式中:Mθi为当转角为θ时第i(i=1,2,3)次循环的峰值弯矩。

试件的性能退化曲线如图10所示。由图10(a)可知,各试件λi-θ曲线的整体退化趋势平稳,正反向加载基本呈现对称性;在整个加载过程中,λi均为0.8~1.0,铰节点表现出良好的承载力退化性能;当RBCP逐渐进入屈服状态后,λi随θ的增大而逐渐降低,承载力有明显的降低现象;当θ降低至0.04 rad左右时,λi随θ的增大有回升趋势,这是因为此时SEDR开始逐渐承载,对铰节点承载力的衰减有一定的抑制作用。

4.5 刚度退化

采用环线刚度Kj反映铰节点的刚度退化性能,其定义为:

式中:

由图10(b)可知:当

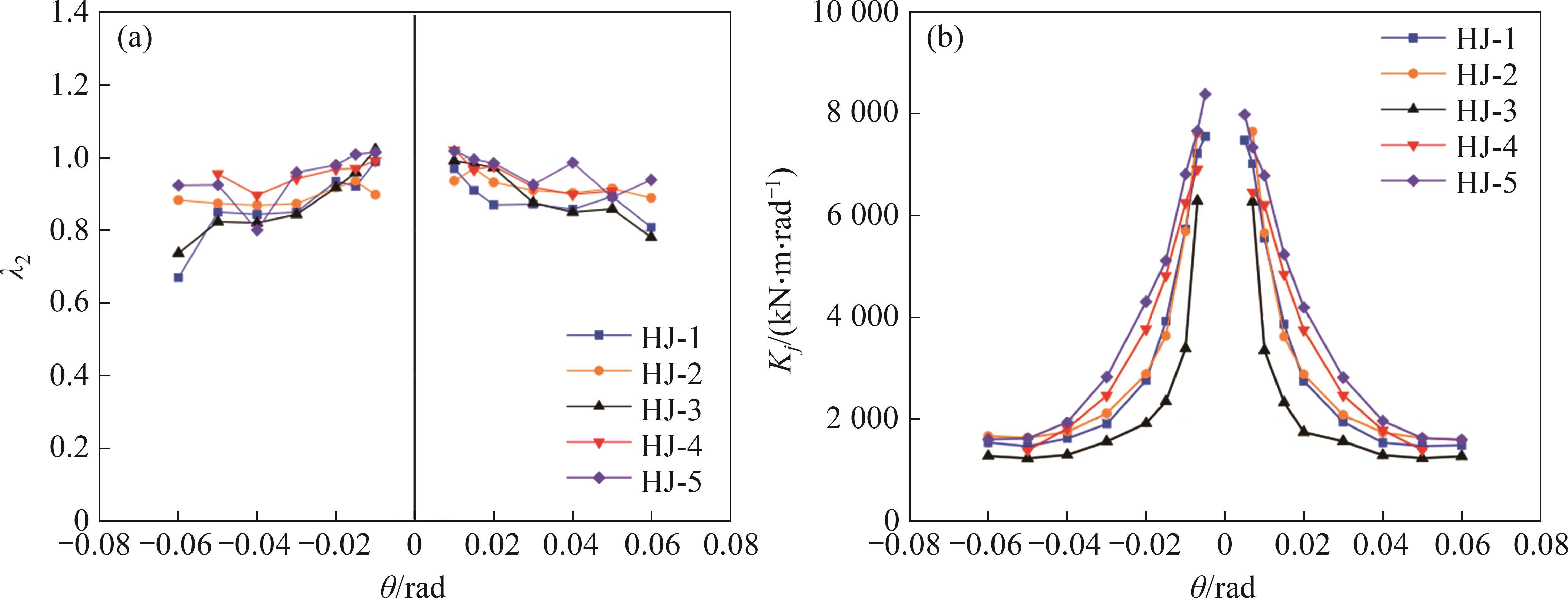

4.6 应变分析

各试件的破坏情况比较接近,因此,以试件HJ-2为例,分析铰节点在正向加载时主要部位的应力分布和受力情况,结果如图11所示。由图11可知:随着

5 结论

1) 新型装配式人工塑性铰连接节点的破坏模式是钢梁绕销轴发生转动。在受力过程中,RBCP作为第一道防线先进行承载和耗能,表现出较强的承载和耗能能力,其破坏形态为屈曲变形或撕裂破坏。SEDR能够在RBCP屈服失效后进行有效衔接并迅速进入工作状态,通过发生剪切变形来分担梁端荷载,反映出新型铰节点合理的构造设计和明确的受力传递路径。

2) 在不同参数影响下,各铰节点M-θ滞回曲线饱满,等效黏滞阻尼系数为0.25~0.40,延性系数为4.28~8.00,具有较强的耗能和塑性变形能力。各试件的整个受力过程明确,承载力和刚度退化性能稳定,铰节点表现出良好的抗震性能。

3) 连接组件RBCP和SEDR可有效控制铰节点的承载耗能、塑性变形及失效模式,实现震后耗能元件可更换、结构功能快速恢复的性能目标。研究成果可为该类新型连接构造的工程设计与应用提供参考和借鉴。

4) 新型铰节点不仅适用于钢结构,也适用于装配式混凝土结构和装配式钢混组合结构,但需要保证铰节点与不同柱构件形式之间有科学、合理的连接构造。此外,由于试验件数量的限制,对新型铰节点的受力和抗震性能研究不够深入和全面,后期将继续开展相关试验和有限元分析对其进行系统研究。

吴成龙, 潘运, 尚育卿, 等. 新型装配式人工塑性铰节点抗震性能试验研究[J]. 中南大学学报(自然科学版), 2024, 55(12): 4493-4504.

WU Chenglong, PAN Yun, SHANG Yuqing, et al. Experimental study on seismic performance of a new type of prefabricated artificial plastic hinge joints[J]. Journal of Central South University(Science and Technology), 2024, 55(12): 4493-4504.