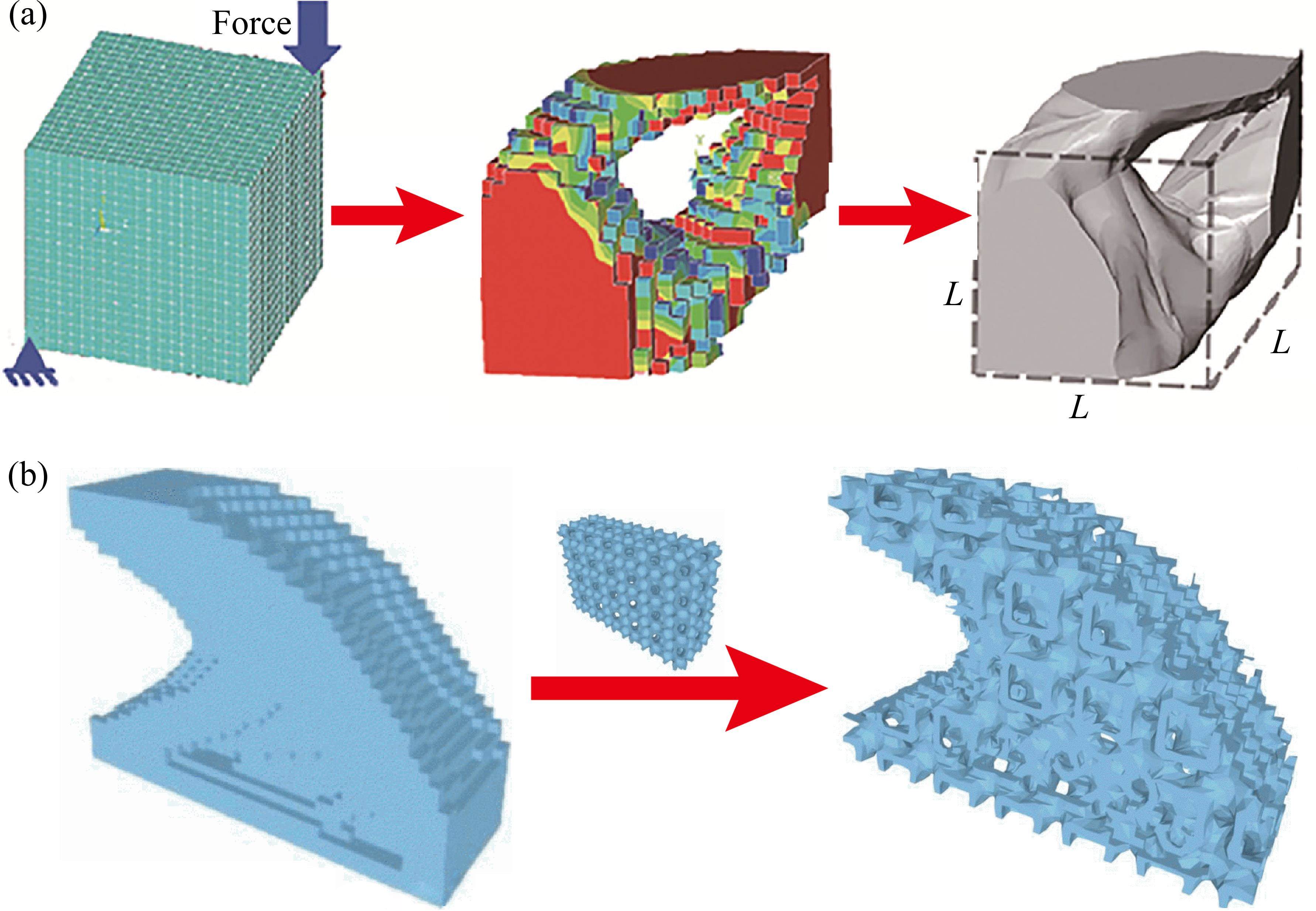

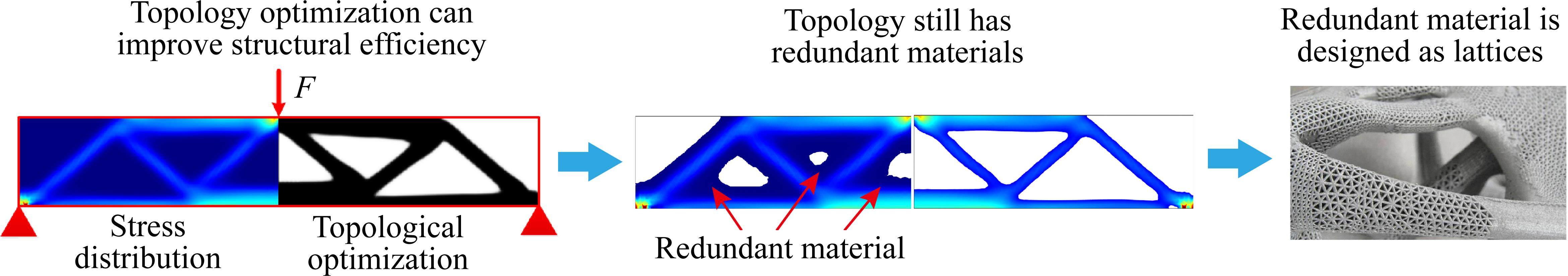

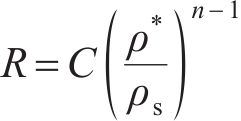

当前,航空航天、武器装备、国防工业等领域的发展日新月异,高端航空航天装备已成为大国重器的象征,我国亟待发展高性能一体化航空航天装备及轻质高强结构件,其中以实现关键结构件“轻质高效、长寿命、多功能、低成本、快速响应制造”的发展目标为重中之重[1-2]。轻量化是航空航天装备的首要目标。传统上,零件轻量化主要是采用比强度更高的轻质材料(如钛合金、铝合金、工程塑料等)替代密度较大的钢铁材料;另外,采用拓扑计算的方法得到结构效率更高的轻量化结构同样可以大幅降低零件自重。在零件结构的拓扑计算中,最终结构通常由密度阈值确定,较高的密度阈值可以大幅减少零件材料,但去除过多的材料难免会降低零件性能;相反,设置较低的材料阈值会导致减重不充分,让一部分材料的服役应力仍保持在较低水平。创造性地,利用相对密度较低的点阵结构替代拓扑结构中应力水平较低的实体结构的方式,可以在保证零部件性能的前提下,进一步降低零件质量[3-4],如图1所示。结构相对简单的“三明治夹心”点阵结构利用车、铣、刨、磨等传统机械加工方式还能生产制造,而复杂的拓扑优化+点阵复合结构几乎不可能通过传统加工方式获得,使轻量化点阵结构陷入了“设计得出却造不出”的困境[1]。

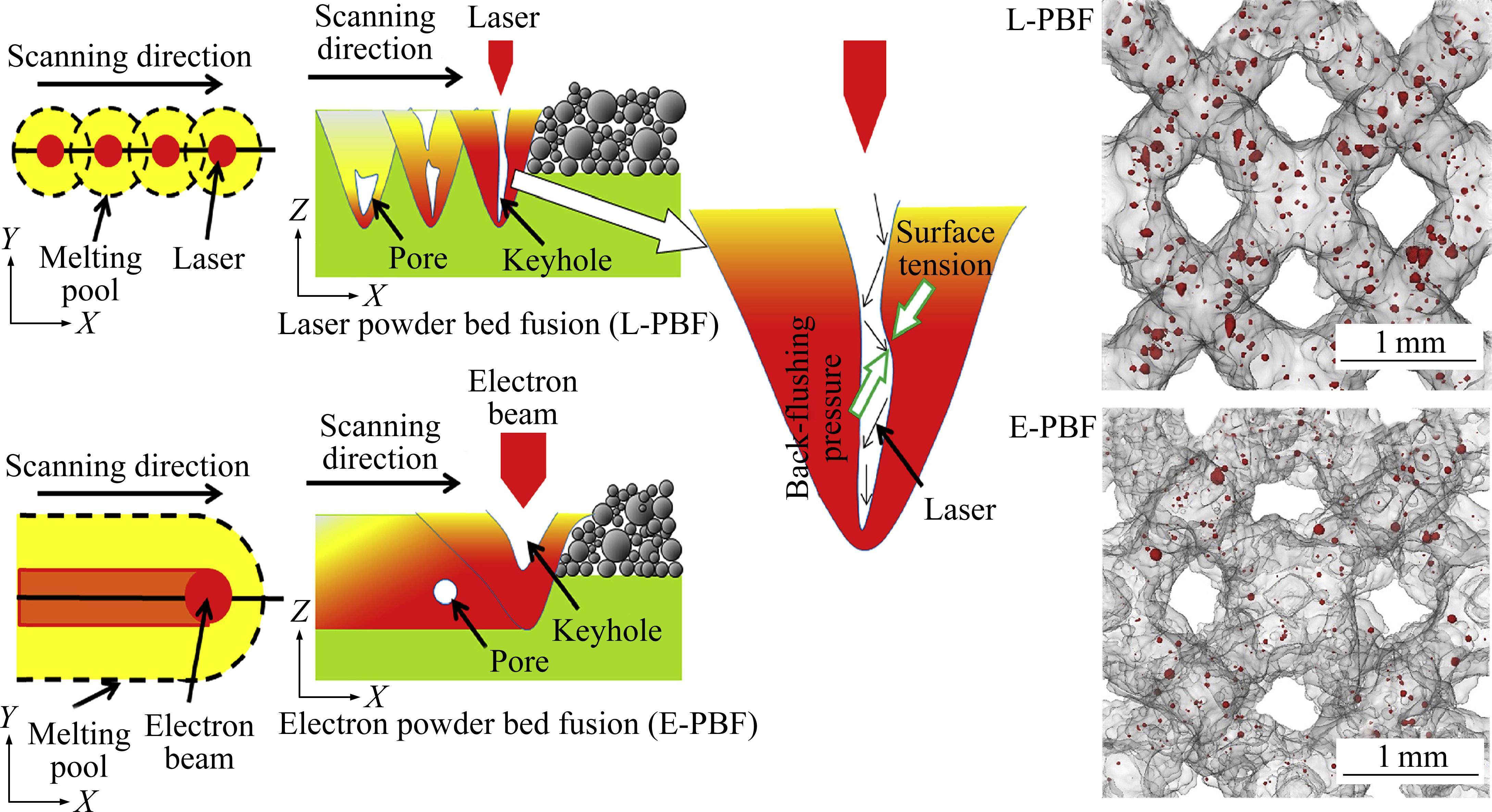

增材制造(Additive manufacturing, AM)技术是近十几年才发展起来的先进制造技术,其根据三维CAD模型逐层堆积和黏合材料,以形成复杂的结构。该技术使用的材料连接方式多样,包括使用黏合剂、激光加热或热喷涂等方法,适用材料涵盖了塑料、金属和陶瓷等。其中,基于粉末床熔融(Powder bed fusion, PBF)的金属增材制造技术的应用最为广泛,该技术的关键组件包括金属粉末储存装置、粉末铺覆装置、气氛维持系统以及热源系统。在PBF技术中,铺粉厚度通常为20~100 μm,其通过在惰性气氛中使用扫描激光/电子束逐层熔化金属粉末来建造零部件。PBF技术以其能够制造高度复杂结构的独特优势而著称,特别适合制造精细的点阵结构。目前,轻质材料+拓扑优化+点阵结构已经成为航空航天领域进行结构轻量化的终极手段,而轻量化点阵结构也已成为航空航天器的典型结构之一,在科学研究和工程应用中均受到了大量关注[2, 5]。

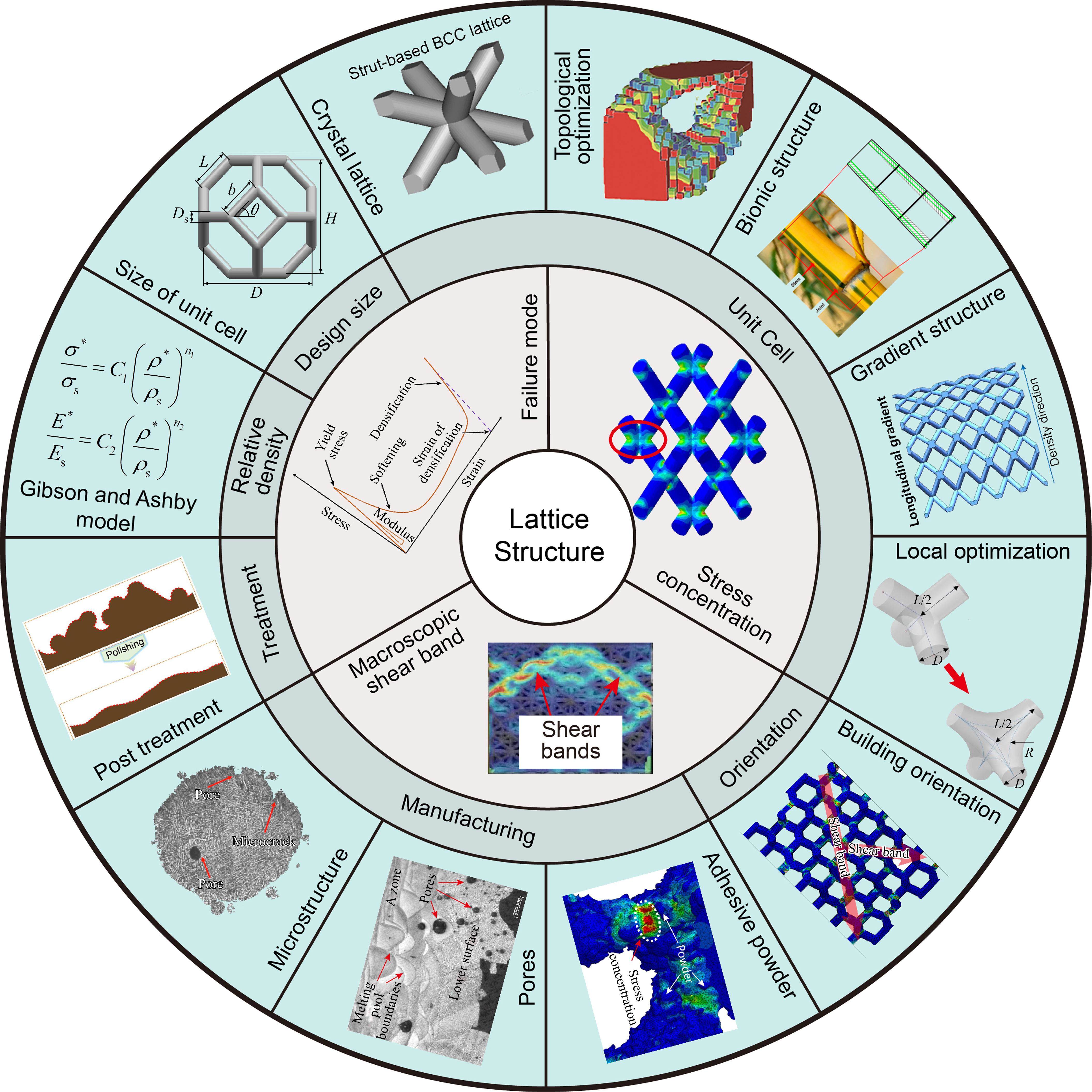

为此,本文首先介绍了增材制造点阵结构的主要分类,并针对点阵结构应力分布和宏微观失效特点重点阐述了点阵结构空间构造、生产制备以及后处理工艺对其力学性能的相关影响(见图2),并分析归纳了点阵研究的主要思路和近期进展,最后分析了增材制造点阵结构研究的不足和未来研究的热点方向,为增材制造点阵的研究提供思路和参考。

1 增材制造点阵

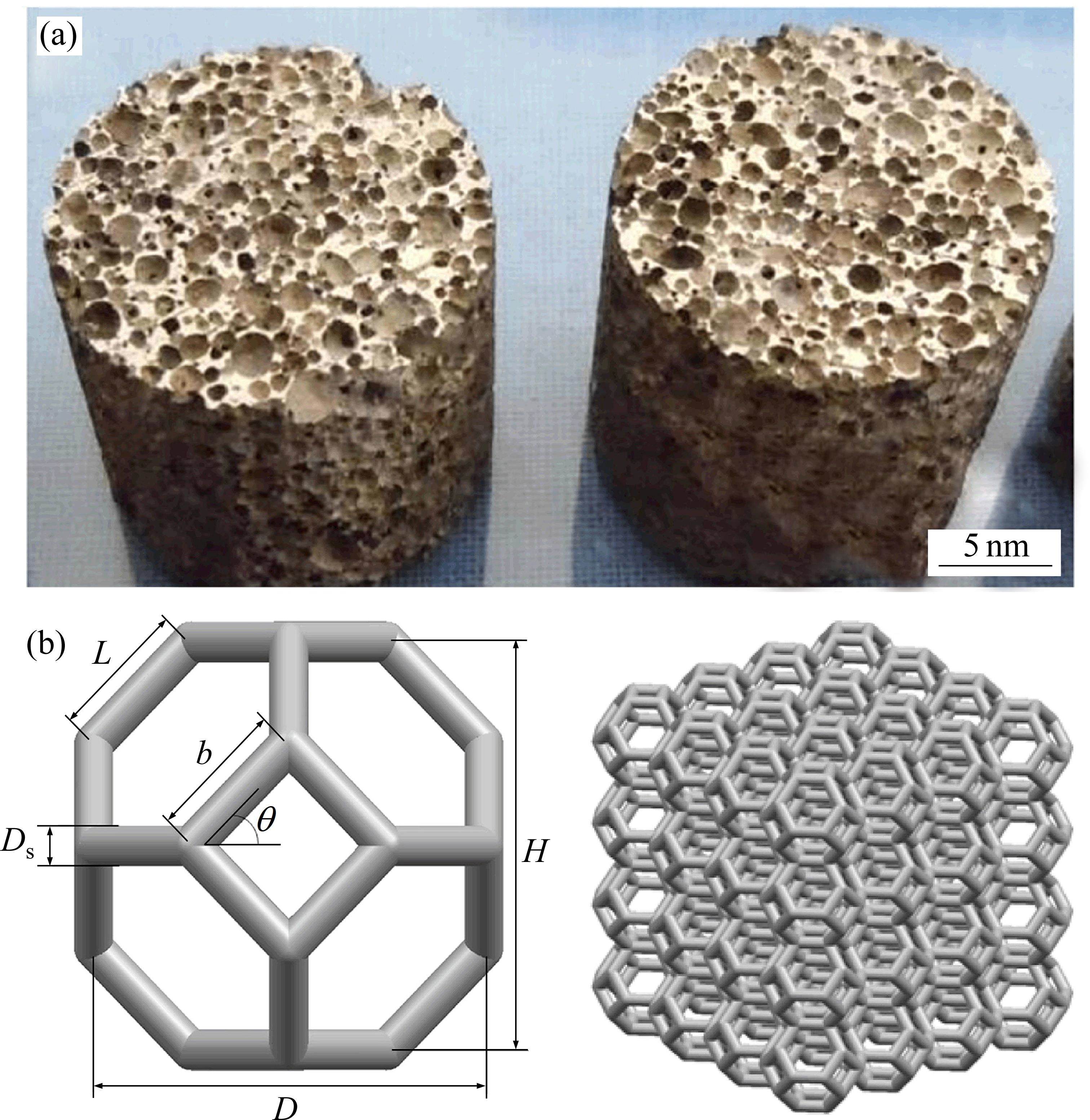

点阵结构的概念由EVANS等人于2001年提出,通常是指一种具有非随机几何形状的多孔结构,一般由多个可重复单元(单胞)排列构建,在空间上具有周期性[6]。传统多孔材料通常由熔模铸造、金属丝编制、发泡以及粉末冶金等方法制备,通常有两个缺点[7]:1) 结构具有随机性,孔隙、壁厚无法精确控制;2) 通常需要进一步的组装和黏合步骤,这会给制造过程带来困难。相比于传统金属多孔材料,点阵结构通常具备特定的结构模型,即使是无序的随机点阵也有唯一的CAD模型,高度可控的结构赋予其优越的性能,包括低弹性模量[8]、负泊松比[9]、高比强度、大比表面积以及可控的内部孔隙[10-11],甚至可编程的力学性能[12]等。传统多孔材料和点阵结构的对比见图3[7]。

1.1 增材制造点阵主要分类

增材制造点阵结构主要为两类:基于支柱的点阵结构和基于薄壁的点阵结构。在前者中,点阵结构由节点处连接的支柱组成,在后者中,点阵结构由薄壁组成。在基于薄壁的点阵结构中,三周期极小表面(Triply periodic minimal surface, TPMS)点阵结构尤其受到了研究人员的关注[7]。但是,薄壁点阵存在大量曲面,不利于粉末的清理和黏粉的去除,尤其是在相对封闭的零部件中,因此,目前轻量化点阵结构仍以支柱类为主[13],本文讨论的内容也主要与支柱类点阵结构相关。

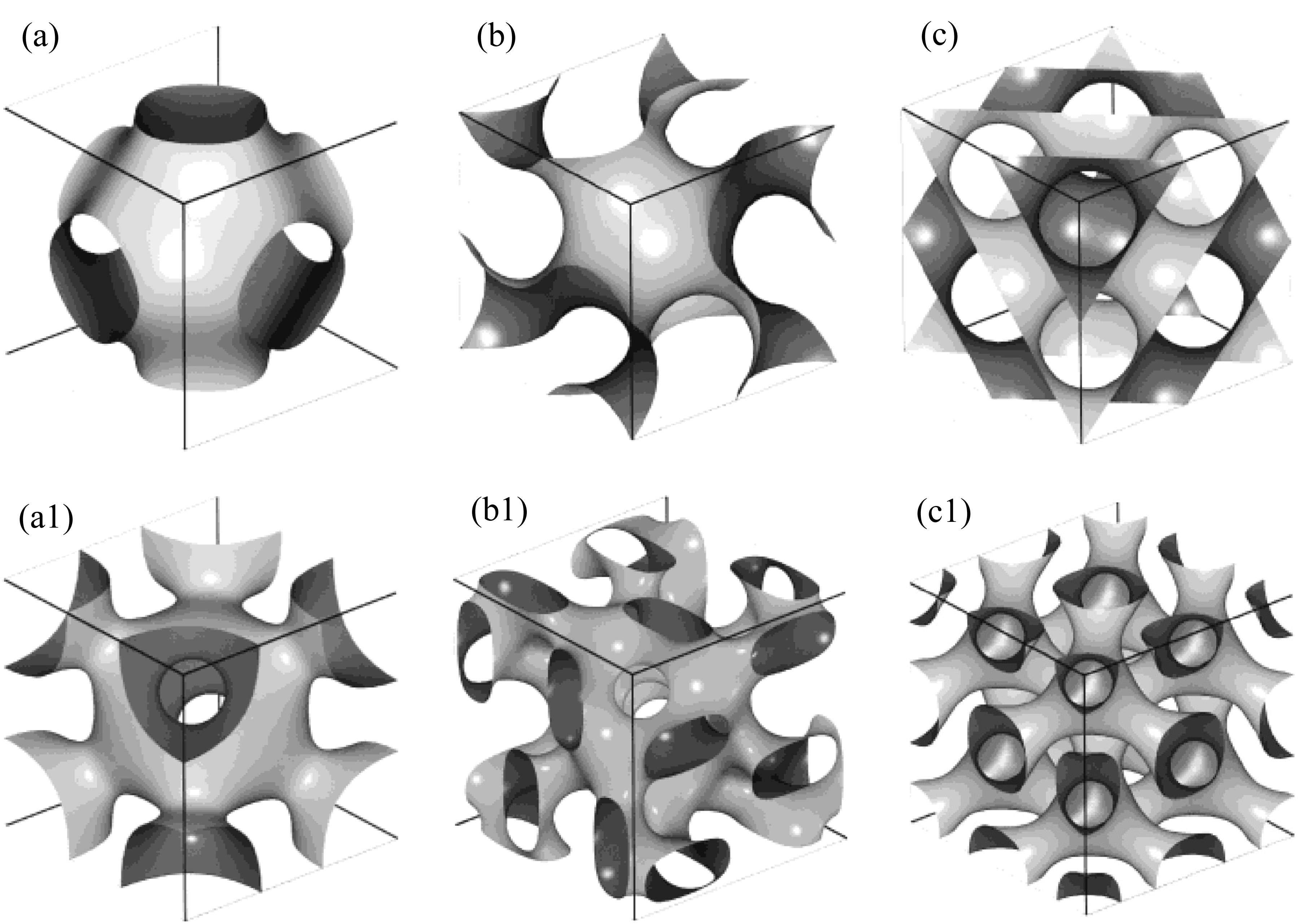

1.1.1 三周期极小曲面点阵

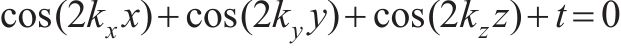

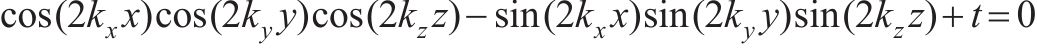

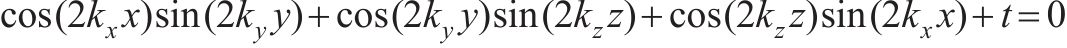

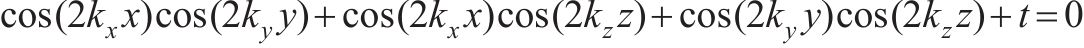

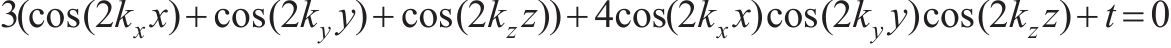

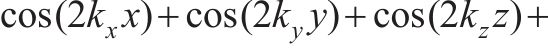

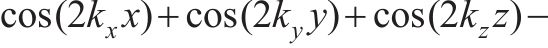

三周期极小表面点阵结构是一种轻量化和多功能结构应用的新方法,通常由隐函数公式生成(见表1),这在一定程度上限制了点阵设计的自由程度。与主流支柱点阵结构不同,三周期极小表面结构由连续和光滑的外壳组成,比表面积大且存在连续的内部通道,主要应用在冲击保护和结构轻量化等领域。三周期极小表面点阵的平均曲率为零,节点过渡和整体拓扑结构都更平滑,在荷载作用下受力也更均匀,其力学性能一般高于支柱点阵结构[14]。例如,暨南大学YU等[15]对TPMS-P点阵、TPMS-G点阵和支柱BCC点阵的力学性能进行了测试分析,发现TPMS-P点阵、TPMS-G点阵的应力集中相对支柱BCC点阵较小,其抗拉、抗压强度是支柱BCC点阵的1.5~2倍。美国杜克大学KELLY等[16]研究了TPMS二十四面体点阵结构的压缩、拉伸和疲劳性能,结果表明在单向加载测试条件下,点阵抗压强度比抗拉强度高1.2~2.2倍。经典三周期极小表面点阵结构及其演变结构见图4[17]。

1.1.2 支柱点阵结构

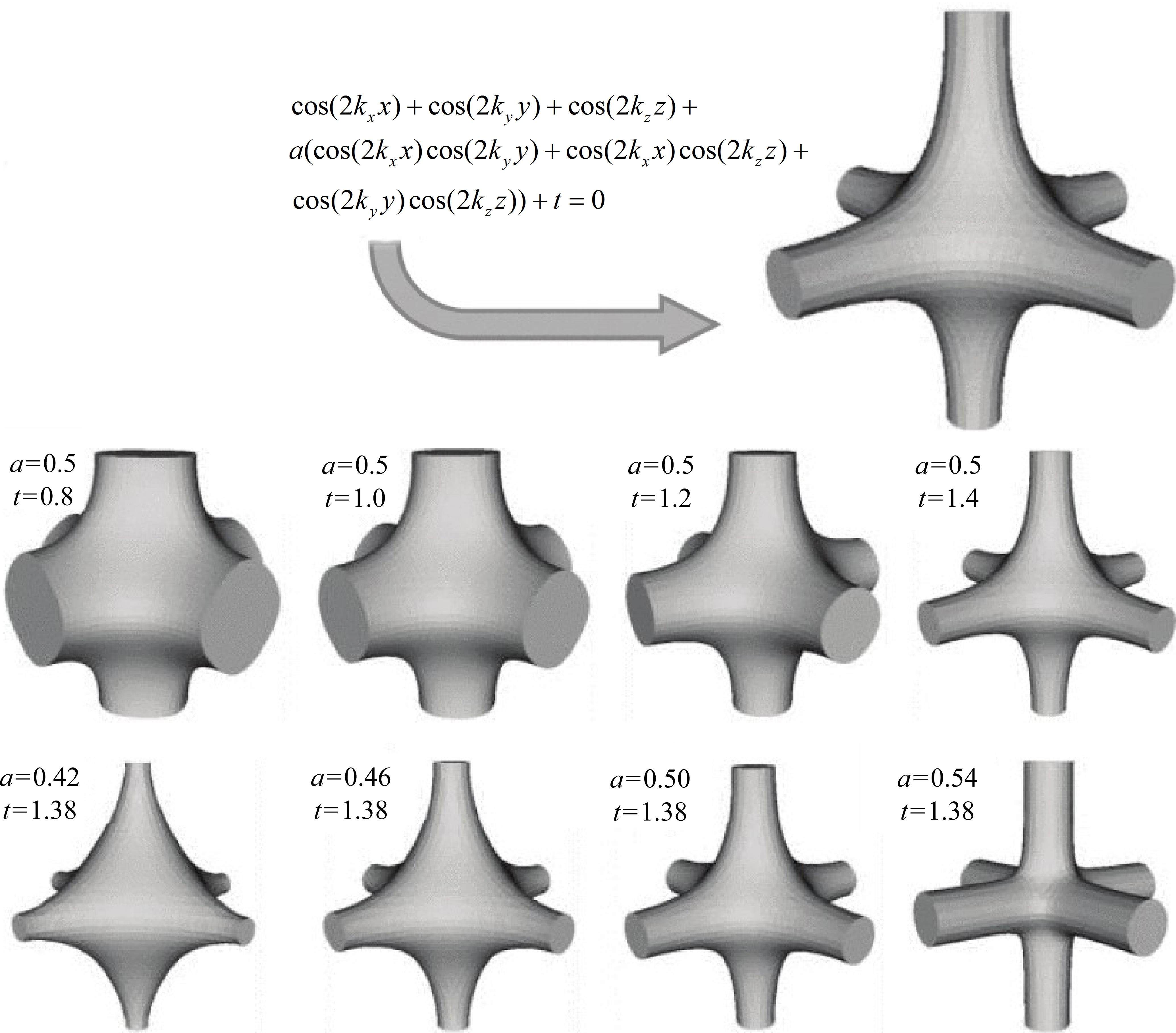

支柱点阵结构一般可以自由设计,也可以由TPMS方法生成。经TPMS方法生成的支柱点阵结构在本质上也是由连续曲面构建的,且常呈现为中空结构;通过对内部曲面进行简单封闭处理,可以创造出具有支柱特性的TPMS点阵结构,它既保持了TPMS的连续几何特性,又赋予了其类似传统支柱点阵结构的形态[18]。密苏里科技大学TAO等[19]介绍了一种将支柱类简单立方(Simple cubic, SC)点阵结构进行TPMS优化的创新方法,如图5[19]所示。该方法不仅比较了在不同参数条件下TPMS-SC点阵结构的差异,还探索了对TPMS-SC点阵进行梯度化处理的方法,为增材制造点阵结构设计提供了新的视角和技术路径。重庆大学ZHAO等[20]使用TPMS公式对支柱类体心立方(Body-centered cubic, BBC)点阵结构进行了优化,使得应力分布更加均匀,弹性模量和抗压强度均得到提高。法国波尔多大学REFAI等[21]提出了一种结合极值统计和Crossland高周疲劳准则的新方法,用以评估不同类型的点阵结构(涵盖多种支柱点阵结构、TPMS薄壁点阵结构以及TPMS支柱点阵结构)的疲劳性能;结果显示,尽管TPMS支柱点阵结构相比传统支柱点阵在结构效率上表现更优,但TPMS薄壁点阵结构在力学性能方面通常表现得更为出色。部分TPMS点阵生成公式见表1[17-22]。在作者看来,支柱类点阵结构主要适用于轻量化程度较高或设计自由度较高的情况,例如,已有文献的支柱类点阵的最低相对密度约为2.8%[23],这是薄壁点阵结构难以达到的相对密度值。

1.2 增材制造点阵失效特征

点阵结构的失效主要包括刚度失效、强度失效和稳定性失效。首先,控制点阵结构的节点和支柱之间的数量关系能够显著影响其应力分布和变形形式,从而影响和控制刚度失效过程。其次,点阵支柱与节点的位置关系通常会导致不同程度的局部应力集中,通过优化应力分布可以在一定程度上延缓点阵结构的强度失效过程。另外,由于单胞周期性排列的因素,点阵结构存在沿某个方向断裂的倾向,形成宏观剪切带,进而导致点阵结构稳定性失效和力学性能的快速降低。

1.2.1 变形主导形式

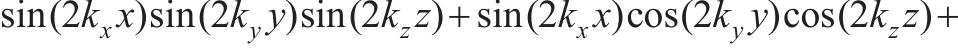

单胞是点阵结构的基本单元,对其力学性能至关重要。由于设计和制备的简便性,支柱点阵结构成为航空轻量化的主要应用类型。支柱点阵结构由支柱和节点组成,常见的点阵结构有BCC点阵、FCC点阵、SC点阵、八重桁架点阵、金刚石点阵等。支柱点阵结构的变形主导模式可以用麦克斯韦数(M)、支柱(s)和节点(n)确定,其关系式为[24-25]:

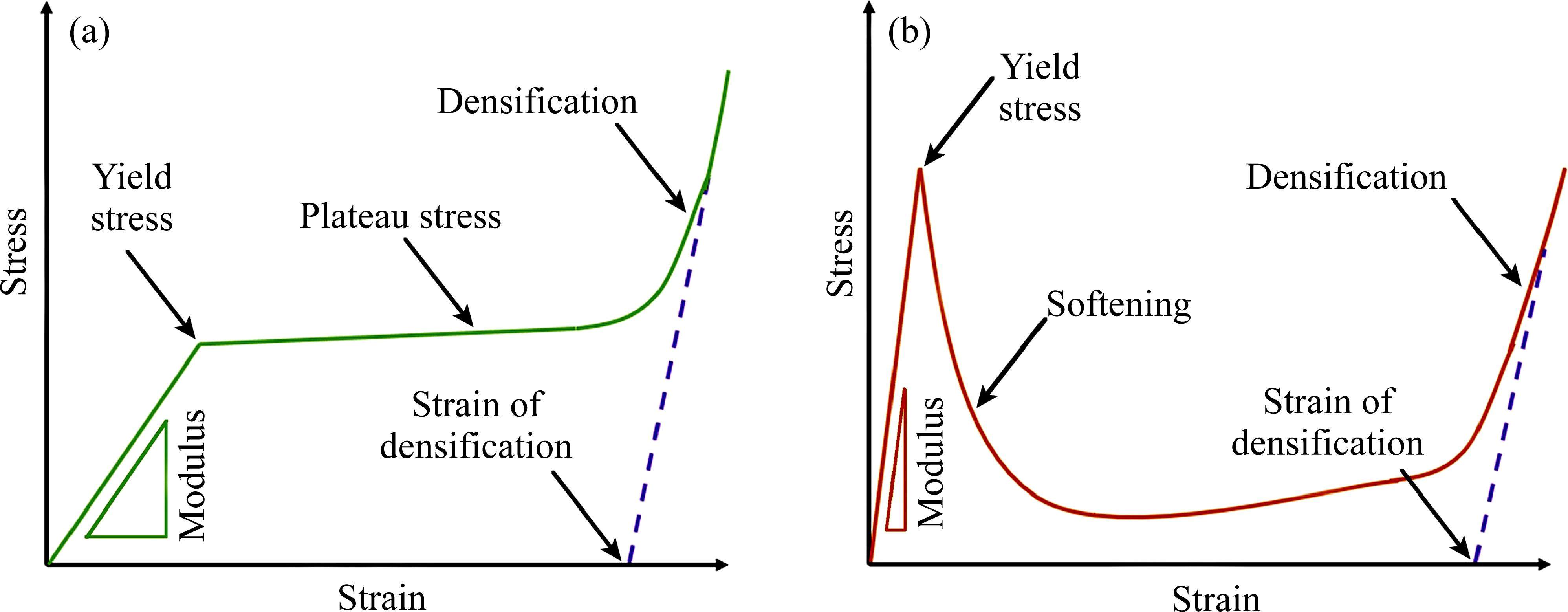

当M<0时,表示支柱的数量不足以平衡节点处的外力,点阵支柱在受力时容易发生弯曲变形,结构的稳定性不足,需要通过增加支柱数量来提高稳定性;当M≥0时,表示点阵结构有足够的支柱来平衡节点处的外力,此时点阵结构能通过支柱中的轴向拉伸和压缩来承受载荷,从而避免因弯曲导致的变形。相比之下,当具有一致的相对密度时,拉伸主导的点阵结构通常拥有更高的力学强度,更适合轻量化应用场景,而弯曲主导的点阵结构的压缩曲线更平稳,更适合能量吸收应用场景[26]。拉伸主导的点阵强度高于弯曲主导点阵,而在特定的点阵结构中,减少支柱数量则会降低点阵结构的强度[27]。弯曲主导点阵结构和拉伸主导点阵结构的应力-应变曲线通常如图6[24-25]所示。

在计算麦克斯韦数时需要注意:1) 被切割的节点如果仍然对结构稳定性或受力分析有贡献,则需要视为完整节点进行计算;2) 支柱数量为连接两个节点的支柱数量,边界上不分担应力的悬臂支柱则不能计算在内。麦克斯韦数提供了一种方法来初步预测支柱型点阵结构的主导变形模式,其变形模式还受到其他因素的影响,例如,高塑性材料能够在局部应力集中区域通过塑性变形来重新分配应力,从而减少了因应力集中导致的弯曲变形或断裂的可能性。相比之下,低塑性或脆性材料在应力集中区域更容易发生断裂,而不是通过塑性变形来缓解应力。湖南大学WEI等[23]在研究BCC点阵结构的压缩性能时发现,点阵失效模式还与其相对密度有关,当相对密度大于某一临界值时,强度和承载能力随相对密度的增大而显著增大,点阵失效模式由弯曲主导逐渐转变为拉伸主导。

1.2.2 局部应力集中

由于点阵结构的几何不连续、载荷的复杂传递路径、支柱和节点的尺寸形状以及特定加载方式等因素的影响,节点和支柱的交接处以及其他关键区域难免会出现应力集中,这些高应力区域通常是点阵结构失效的起点。新加坡国立大学ZHANG等[26]对常见TPMS薄壁点阵和支柱点阵进行了准静压服役环境下的应力应变分布模拟,发现TPMS点阵单胞之间的连接区域为应力集中区和断裂失效区,而支柱点阵的应力集中区则主要为节点区域。西北工业大学GENG等[28]对十二面体点阵和BCC点阵进行了拉伸服役环境下的应力应变分布模拟,结果显示,在拉伸服役环境下,支柱点阵的节点区域仍是主要的应力集中区,其与加载方向的竖直支柱可以有效分摊应力,并表现出相对均匀的应力分布,如图7[28]所示。

1.2.3 宏观剪切带

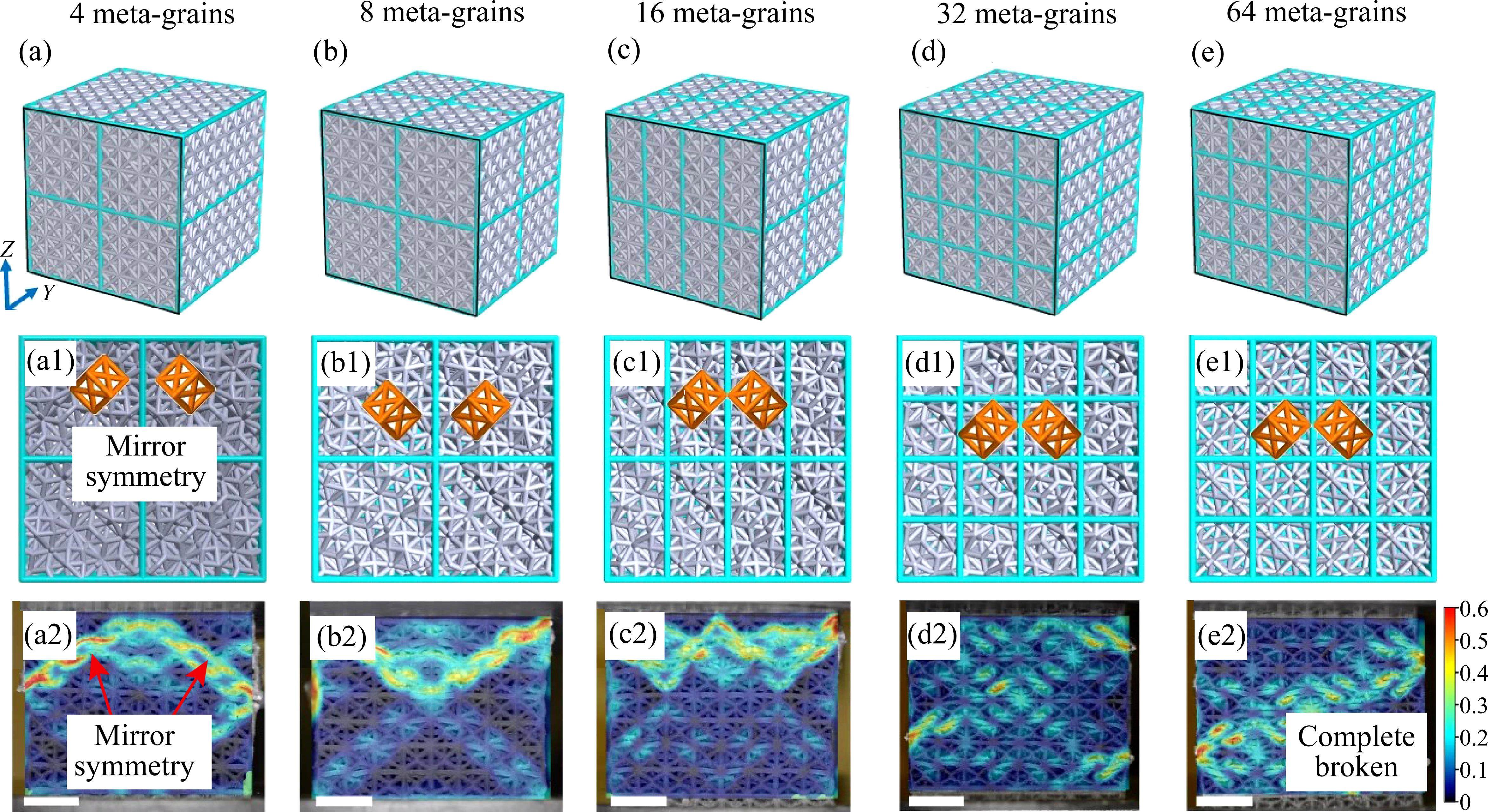

在特定载荷下,点阵结构会在一定程度上呈现宏观应力分布不均现象,导致特定方向上的局部应力集中现象更加明显。当局部应力超过材料的承受能力时,部分结构断裂,导致材料承力能力下降或者不再承受应力,此时断裂区域周围结构的局部应力集中会进一步加强,从而使断裂沿着一定的方向扩展,形成明显的宏观剪切带。这在周期性空间点阵结构中尤为明显,其宏观剪切带的扩展也更为迅速[29]。西北工业大学GENG等[30]研究了AlSi10Mg点阵结构在准静态拉伸载荷作用下的宏观断裂特性,发现单胞类型决定了点阵结构的断裂方式,十二面体点阵结构的断裂是一个渐进的断裂演化过程,并且由多个宏观剪切带共同控制,而BCC点阵结构的断裂表现为完整的单一宏观剪切面。英国伦敦帝国理工学院LIU等[31]发现将不同剪切带取向的“元晶”进行镜像排列可以明显提升点阵力学性能,镜像“元晶”数量越多,其宏观剪切带越不明显,力学性能越好(见图8[31])。比利时鲁汶大学CUTOLO等[32]提出了一种通过旋转点阵单胞产生孪生边界来提高金刚石点阵结构力学性能的设计策略;结果表明,在点阵结构中加入孪晶边界可以将宏观剪切带偏转为一个个局部剪切带,有效阻碍了断裂区域的快速扩展,提高了点阵结构的力学性能。

2 点阵结构设计的关键因素

点阵结构的设计思路主要是通过改变失效形式、缓解局部应力集中以及偏转/破碎宏观剪切带,进而达到调控点阵结构力学性能的目的。其中,点阵结构设计的关键是单胞结构,其次为相对密度、单胞尺寸、以及支柱建造和服役方向等[33-34]。

2.1 相对密度

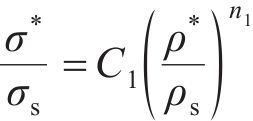

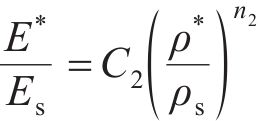

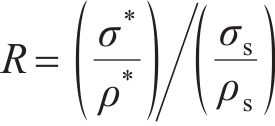

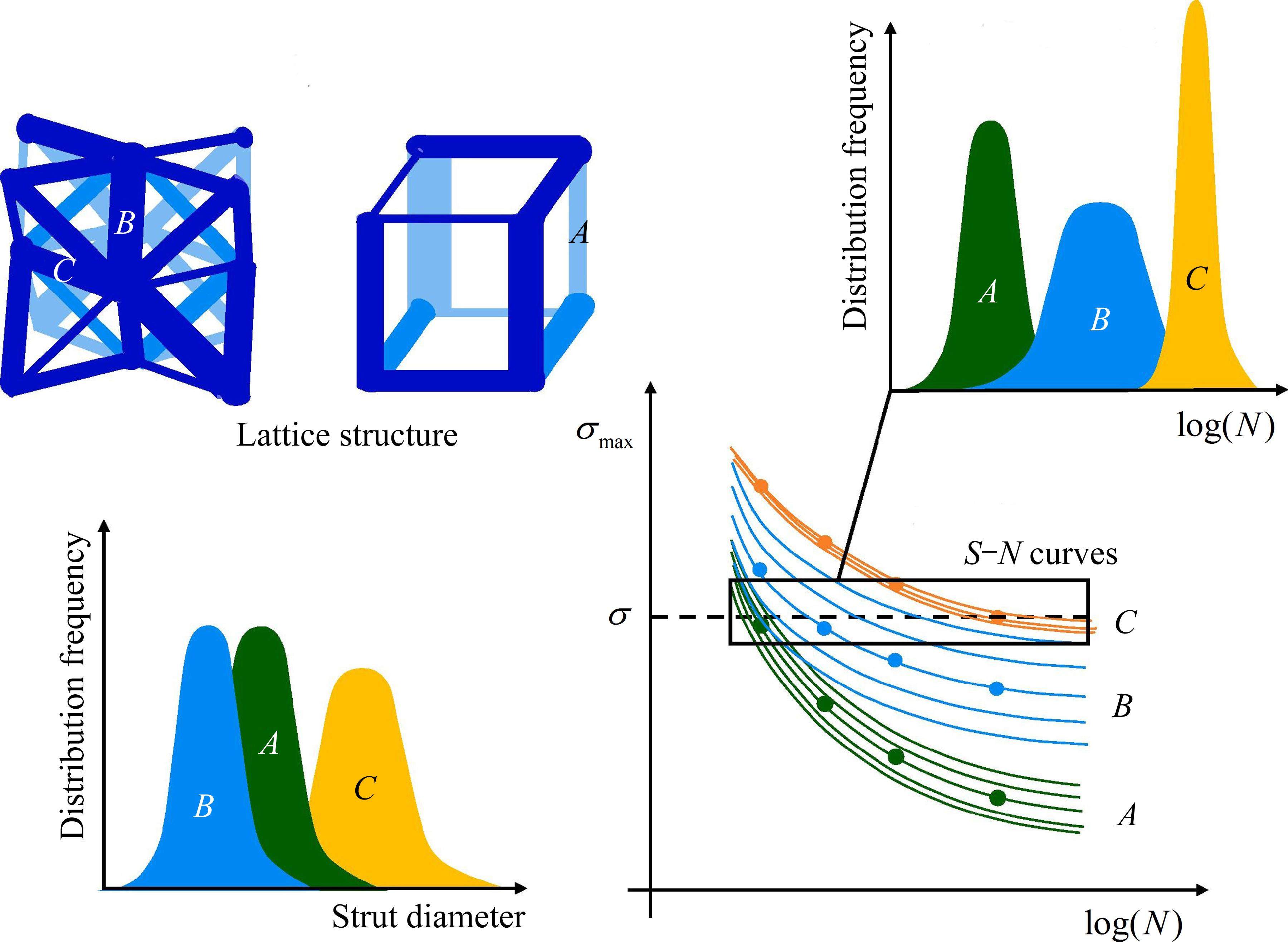

相对密度是指点阵结构实际密度与材料理论密度的比值,是影响点阵结构力学性能的主要因素之一。由于外部载荷仅作用于材料,空隙/孔隙无法抵抗外力,降低孔隙率(即提高相对密度)通常会使相同材料制成的点阵结构具有更高的力学性能,但也会导致使用材料的增加,这与轻量化的目的冲突。GIBSON等[35]在研究多孔材料性能过程中总结了多孔材料的力学性能与相对密度的关系,其公式如下:

式中:ρs为材料理论密度;ρ*为多孔材料密度;

点阵材料和块体材料的比强度之比R:

在点阵材料中,0<

在支柱类点阵结构中,支柱长径比决定了点阵结构的相对密度,从而影响了点阵结构的质量、刚度和强度[36-37]。当支柱长径比增加时,相对密度也会增加,导致点阵结构的质量增加,刚度和强度增加。支柱直径也影响了支柱的连续性和表面粗糙度,从而影响了支柱的力学性能和耐久性。连续性是指支柱在增材制造过程中是否能够保持几何连续性,表面粗糙度是指支柱表面的不平整程度。当支柱直径减小时,几何连续性会降低,而表面粗糙度也会增加,导致支柱的强度、韧性降低。意大利墨西拿大学CRUPI等[38]研究了BCC点阵结构在单轴准静态压缩载荷下单胞尺寸、相对密度对力学性能的影响,发现支柱长径比增加引起相对密度增大,进而使点阵力学性能提高。

2.2 单胞尺寸

单胞尺寸是指点阵结构中每个单元格的线性尺寸,它也是影响点阵结构力学性能的关键参数之一。南京工业大学卢毅晨等[39]研究了不同尺寸Ti6Al4V金刚石点阵试样的压缩性能,发现较小的单胞尺寸可以使应力分布更加均匀,有助于提高点阵整体性能,但是较小的支柱直径对制备缺陷比较敏感,当单胞尺寸减小到临界值时,反而会造成强度下降。北京理工大学XIAO等[40]研究了Ti6Al4V菱形十二面体点阵结构在不同温度下的压缩行为,发现点阵的抗压性能随着单胞尺寸的不同而变化,具有较大单胞尺寸的点阵显示出更低的模量和强度。巴基斯坦COMSATS大学DAR等[41]通过实验和有限元方法研究了不同单胞尺寸对光敏树脂点阵结构在压缩行为、变形机制和能量吸收能力方面的影响;实验结果表明,在相对密度和轮廓尺寸一致的情况下,点阵数量对点阵结构的压缩性能有显著影响,弹性模量、平台应力随单胞数量的增加而增加,而密实化应变则随之减少。华中科技大学ZHAO等[42]研究了不同单胞尺寸的四面体点阵和八面体点阵的力学性能和疲劳性能,发现由于制备尺寸误差的存在,较小单胞尺寸导致了更大的相对密度,静态强度和疲劳性能也大幅增加。

较小的单胞尺寸缓解了点阵结构的局部应力集中效应的缓解。同时,随着单胞尺寸的减小,结构的表面积与体积比增加,类比于实体材料中的霍尔-佩奇(Hall-Petch)效应[43],更大的比表面积就像更多的晶界结构,使点阵断裂带的扩展需要消耗更多的能量。

2.3 单胞结构

单胞结构是指点阵结构基础单元的几何形状,它也是影响点阵结构力学性能的重要参数之一。根据不同的载荷条件和功能需求,设计合适的单胞形状以实现理想力学性能和功能是点阵结构研究的主要内容。单胞结构的设计方法主要是晶体结构类比法,后又发展了拓扑优化点阵、仿生点阵、梯度点阵以及对经典点阵的局部优化点阵等方法[44]。

2.3.1 晶体类比点阵

材料晶体结构为点阵结构设计提供了初步灵感,目前经典点阵结构基本上都是通过类比材料晶体结构而得到的,例如BCC、FCC、SC、金刚石点阵等[45]。这种设计方法不仅沿袭了晶体结构的基本特征,还显著影响了点阵力学性能。重庆大学BAI等[46]研究了AFCC、BCC等多种点阵结构压缩行为,发现相对密度相同时AFCC点阵弹性模量和强度分别为BCC点阵的143%和120%,但塑性变形能力要差。GUO等[47]设计了不同晶体结构、数量和支柱直径的金属点阵,压缩数据表明点阵断裂失效模式决定了点阵结构性能。荷兰代尔夫特理工大学AHMADI等[48]系统研究了简单立方(SC)、金刚石等多种点阵结构的压缩变形特征,结果表明,结构类型对弹性模量、屈服强度和抗压强度存在较大的影响。不仅仅是材料晶体结构,材料微观组织也为点阵设计提供了参考。伦敦帝国理工学院PHAM等[49]在Nature上发表论文,利用金属材料中晶界、析出物对位错/裂纹的阻碍机制,通过模拟晶体材料的微观结构,开发出坚固且耐损伤的点阵结构材料,如图9[49]所示。

2.3.2 拓扑优化点阵

拓扑优化作为一种强大的结构优化工具,为点阵结构设计提供了创新思路。北京工业大学张冬云[50]等利用拓扑优化技术设计出一种新颖的支柱点阵结构,并测试了不同单胞尺寸下的压缩力学性能,发现该点阵结构表现出与众不同的局部变形特点和优异的力学性能,初步验证了拓扑优化设计点阵结构的可行性,如图10(a)[50]所示。美国伊利诺伊大学POZO等[51]提出了一种适用于点阵结构设计的2.5D拓扑优化的最小厚度方法,为零部件整体点阵化提供了一种有效的优化路径。大连理工大学WANG等[52]提出了一种自支撑点阵结构的拓扑优化方法,在零部件尺度上生成点阵结构,优化最佳的材料分布以实现所需的力学性能,同时最小化材料使用。苏丹穆雷·斯利曼大学EL KHADIRI等[53]提出了一种从拓扑优化结果中推导出点阵结构的设计方法(SIMP方法),并使用TPMS来取代大块固体,获得了优于基本拓扑优化的刚度特性,如图10(b)[53] 所示。澳大利亚昆士兰大学ZHANG等[54]提出了使用Hencky条格模型和拓扑优化进行功能梯度点阵结构最优设计的框架,通过调整弹簧刚度实现了设计的收敛。这些研究展示了有限元拓扑优化方法在设计和优化点阵结构方面的潜力和多样性,特别是在应对复杂设计挑战和提高制造效率方面。

2.3.3 仿生点阵

天然材料通常具有独特的层次结构,经过自然界的优胜劣汰,往往表现出卓越的力学性能,如海绵骨骼、肌腱和竹子等。同济大学WANG等[55]根据深海海绵结构设计出一种新型点阵结构,并通过有限元模拟研究了其准静态压缩行为;结果表明,与传统点阵结构相比,仿真海绵点阵结构能进一步提高吸能性能。西安科技大学WEN等[56]受竹子结构启发对SC点阵结构进行优化,发现仿生竹子结构的力学性能和能量吸收能力显著高于传统SC点阵结构;同时,仿生竹子梯度点阵结构在初始峰值强度、压缩模量和能量吸收方面也表现出较好的性能。西安电子科技大学WANG等[57]受肌肉结构层次性的启发提出了一种具有内部层次性的点阵结构设计方法,与传统的点阵结构相比,仿生肌肉结构具有优越的力学性能和更高的能量吸收能力。美国麻省理工学院TANCOGNE-DEJEAN等[58]也将SC点阵、BCC点阵和FCC点阵三种基本点阵结构嵌合为一个多层次点阵单胞,并对其进行了力学性能评估;试验结果表明,其比普通支柱点阵表现出更小的各向异性,而且相对密度越大,其各向异性比值越小。

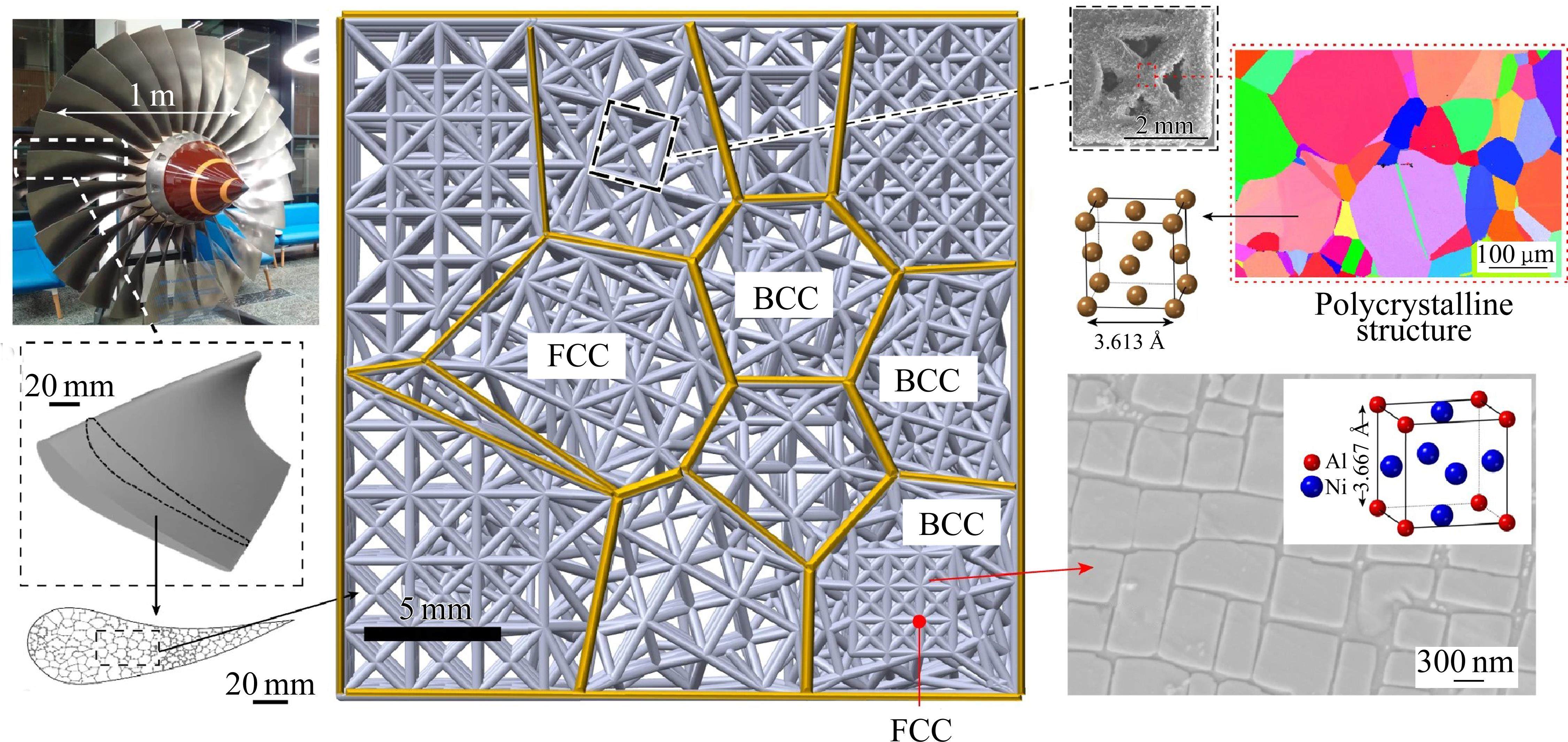

2.3.4 梯度点阵

梯度点阵结构因具有优异的吸能性能和多孔性而在工程和生物领域受到了广泛的关注。澳大利亚新南威尔士大学的CHEN等[59]研究了利用L-PBF工艺制备纯钽梯度点阵的可行性和力学响应,发现垂直于载荷方向的梯度结构的崩塌机制与均匀结构相似,其平台应力、压缩模量以及疲劳性能均优于均匀结构和平行载荷方向的梯度结构;平行载荷的梯度结构表现为逐层坍塌,但力学性能表现不佳,如图11[59]所示。重庆大学BAI等[60]研究了梯度点阵结构的准静态力学性能和动态疲劳行为;结果表明,纵向梯度点阵结构的弹性模量和能量吸收分别提高了17.53%和59.43%,横向梯度点阵结构的压缩响应与均匀结构相似,但疲劳性能比较优异。伊朗沙希德拉贾耶师范大学AFSHAR等[18]研究了TMPS梯度点阵的力学性能和破坏机制,发现不同的梯度方向可以改变点阵在压缩作用下的破坏机制,纵向梯度模式通常在应变时就发生严重破坏,而垂直于加载方向的径向梯度模式则呈现为渐进式延性破坏。

2.3.5 局部优化点阵

在点阵结构设计中,优化节点和支柱的结构的方式,能减少应力集中并提高材料整体性能[61]。重庆大学LIU等[62]对钛合金金刚石点阵结构的节点进行了圆弧过渡优化,缓解了节点区域的应力集中,其破坏机制由自下而上的逐层破坏模式转变为对角剪切带破坏模式,结构强度显著提高。新加坡国立大学GUO等[63]研究了P型点阵结构开口直径对其准静态压缩性能的影响,发现较小的开口直径能够降低开口处的应力集中,有效提升点阵结构的杨氏模量、抗压强度和能量吸收能力。重庆大学ZHAO等[64]为了降低BCC点阵结构节点处的应力集中,提出了一种锥度点阵支柱的参数化建模方法,结果表明,锥形支柱显著降低了BCC点阵结构的各向异性,弹性模量提高了67%,由于高塑性应变和拉应力的共同作用,BCC点阵结构的断裂位置从节点区域变为支柱中心。

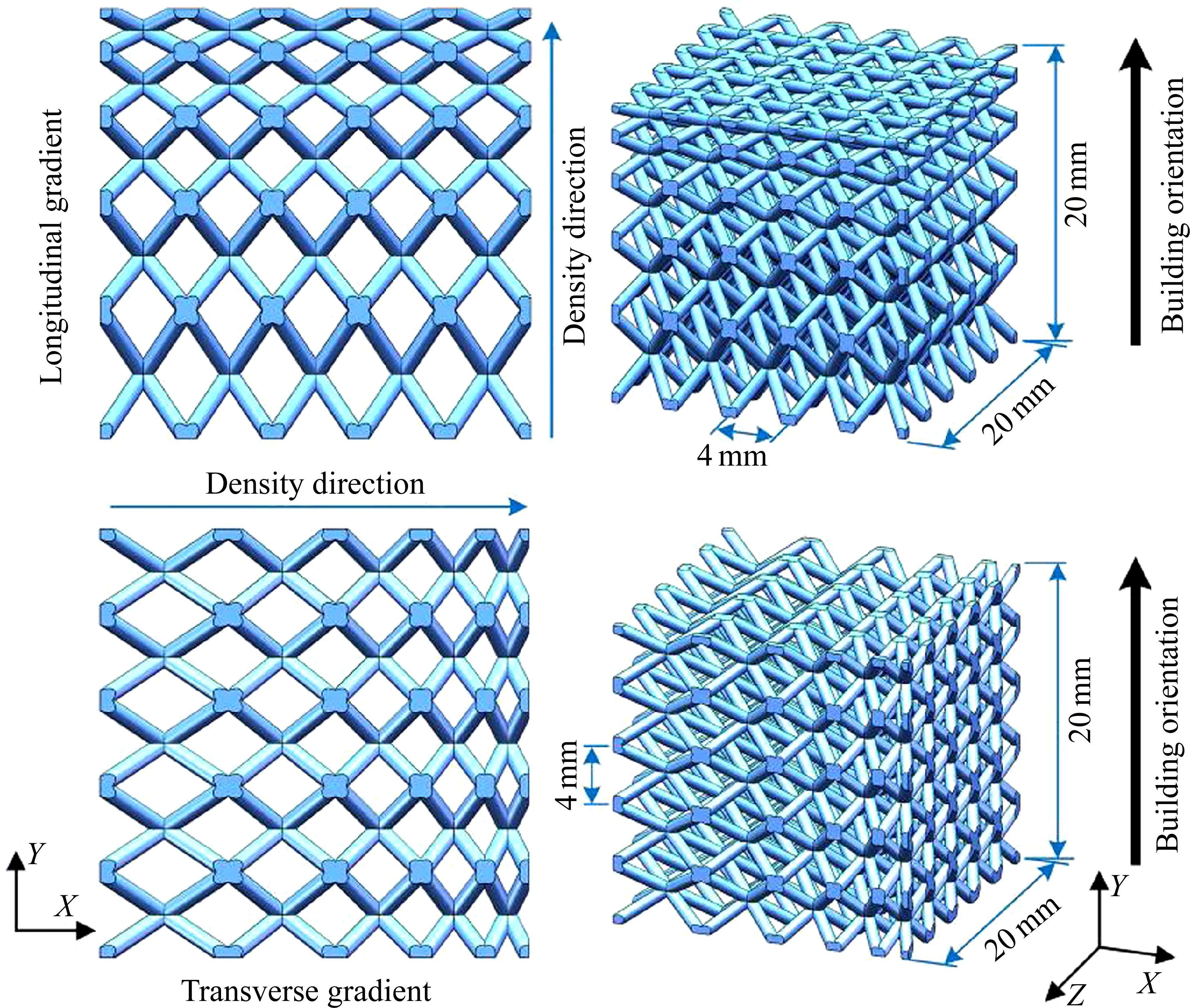

2.4 支柱建造和服役角度

点阵结构力学性能受到多种因素的影响,其中支柱的建造和服役角度也是一个关键因素。首先,不同的建造角度会导致点阵结构呈现不同的表面粗糙度、表面裂纹和孔洞缺陷;其次,点阵结构在不同加载方向上会导致不同的应力应变分布,从而表现出明显的各向异性,这些都是设计时必须考虑的因素[37]。意大利特伦托大学MURCHIO等[65]研究了Ti6Al4V点阵支柱在不同建造方向的微观结构缺陷和实际表面几何形状对支柱的力学性能的影响;结果表明,随着建造角度的减小,表面粗糙度激增,且截面变得不规则,虽然单调拉伸对这些因素的敏感性较低,但疲劳强度明显下降。法国格勒诺布尔-阿尔卑斯大学BURR等[66]研究了Ti6Al4V点阵结构的疲劳性能,发现根据支柱制造条件的不同,点阵结构中每个支柱的直径和S-N曲线都是不同的(见图12[66]);在有限元模型中赋予不同支柱特定的尺寸和疲劳性能后,正确地预测了点阵结构的整体疲劳寿命。那不勒斯费德里克二世大学的BERTOCCO等[67]研究了激光粉末床工艺下不同方向下点阵支柱的制备质量和性能响应;结果表明,在一定尺寸范围内,水平支柱无需支撑也可以顺利制备,垂直支柱打印质量高于水平支柱,同时激光偏移量对支柱尺寸有明显影响,进而影响点阵支柱的实际相对密度,大幅影响结构的整体性能。法国INSA里昂PERSENOT等[68]等研究了电子束粉末床工艺制备Ti6Al4V点阵结果的表面状态及其抗疲劳性能,发现建造方向会影响微裂纹缺陷的形状、大小和数量,与激光热源制备的样品相反,水平支柱的微裂纹远少于竖直裂纹,进而导致水平支柱疲劳性能最好,垂直支柱疲劳性能最差,因此限制垂直支柱的数量并增加水平支柱则可能会在一定程度上增加点阵疲劳性能。

另外,点阵支柱的服役角度对其力学性能也有明显的影响。重庆大学BAI等[69]研究了Ti6Al4V八面体点阵结构服役位向对相对密度和力学性能的影响,发现当服役位向为43°时,点阵结构在OZ和XY方向上的力学性能最佳;当服役位向为10°时,点阵结构在建造方向上的吸能性能最优异,证明了通过改变点阵单胞的位姿可以不同程度地提高点阵结构的性能。南京工业大学ZHAO等[70]系统地探讨了SC点阵的竖直支柱角度对点阵结构力学性能的影响,发现弹性模量和屈服强度在支柱角度约为71.76°时最高,超过了同样相对密度的传统SC点阵。澳大利亚皇家墨尔本理工大学LEARY等[71]研究了Inconel 625合金不同点阵结构压缩变形和失效规律,发现存在竖直支柱的BCCZ和FCCZ点阵结构的竖直支柱能够有效分摊结构应力,使点阵结构体具有较高屈服强度和弹性模量,而所有支柱均与载荷方向存在一定夹角的BCC和FCC点阵结构的力学性能明显较低。

3 点阵结构制备缺陷及调控

除了点阵结构设计,点阵结构的制备质量也是影响点阵力学性能的关键因素。然而,点阵结构的制备质量相对较低,这是因为点阵结构主要由高能束熔化金属粉末堆积制备,不仅尺寸和形状控制更加困难,而且还难免存在表面黏粉和内部孔洞等问题[21, 33]。点阵结构尺寸和形状的偏差导致难以获得预期的相对密度和力学性能,而内部缺陷和表面黏粉通常会导致微观应力集中,进而导致点阵力学性能下降,这也是数值模拟预测的点阵力学性能与试验结果存在显著差异的原因[72],一些模型高估了实际性能。例如,加拿大西圣母院TIMERCAN等[73]模拟了Ti6Al4V点阵结构的轴向拉伸/压缩和扭转,由于点阵结构的制造缺陷,其有限元模型预测的点阵刚度和强度平均估高了25%,特别是在相对密度较低的点阵性能模拟中,模拟误差尤为明显。

3.1 表面粗糙度与尺寸精度

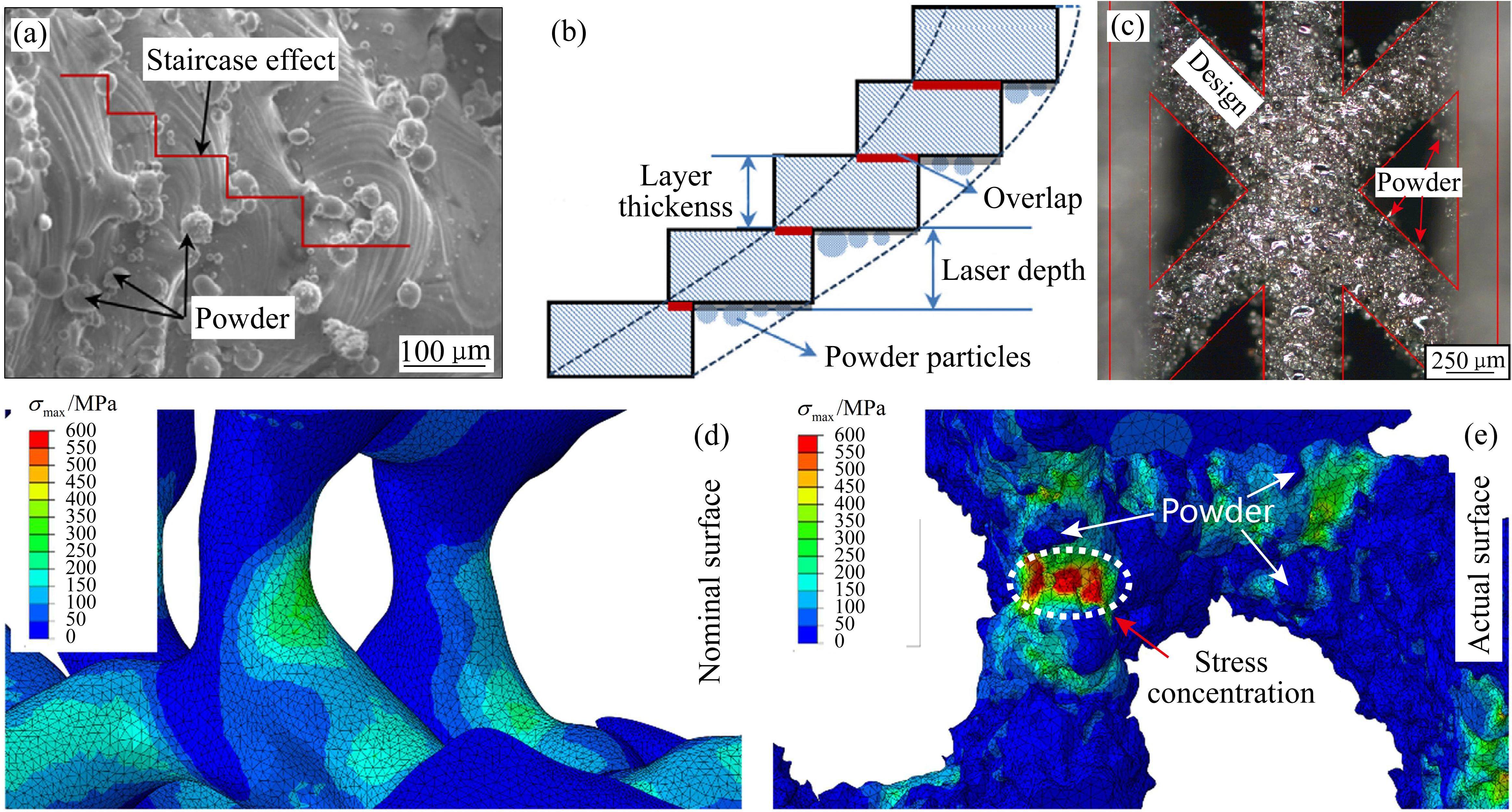

熔池不稳定以及热应力会导致增材制造点阵表面通常包含大量的表面缺陷、点阵实际形状和CAD名义几何形状存在偏差、点阵支柱直径或壁厚的局部减小或增加,以及不太显著的建造角度的偏差[74]。英国埃克塞特大学的YAN等[75]研究了利用L-PBF工艺制备螺旋二十四面体点阵结构;结果显示,最低6%体积分数的点阵结构与原始CAD模型具有良好的几何一致性,但表面非常粗糙,呈现明显的阶梯效应,见图13(a)和(b)[75]。荷兰代尔夫特理工大学KARAMI等[76]对L-PBF工艺的不同的激光扫描模式与所产生的Ti6Al4V点阵的表面缺陷进行了充分的研究,发现连续激光策略的表面微裂纹更少,抗疲劳性能更高,但尺寸误差更大,而脉冲激光得到的微观组织更均匀,但曝光点之间容易产生微裂纹缺陷。英国剑桥大学HARRIS等[77]利用L-PBF工艺制备了316L不锈钢蜂窝点阵结构,并对点阵结构的实际形貌和设计形貌进行了对比,发现点阵结构表面会存在大量黏粉现象,这不仅增加了相对密度,对力学性能没有帮助,还使实际尺寸与设计尺寸存在一定的偏差,见图13(c)[77]。伊拉克米桑大学AL-SAEDI等[78]等利用SEM技术观察了点阵结构的表面形貌,同样也证明了点阵表面存在大量黏粉和凸起。捷克布尔诺理工大学VRÁNA等[79]使用SLM制造了一组支柱直径为0.6~3.0 mm的点阵结构,使用µCT技术对这些样品进行数字化处理,发现倾斜柱状的截面形状为椭圆,随着支柱直径的增大,椭圆度减小,其形状尺寸可以由高斯圆柱体描述。

样品的实际几何形状与名义几何形状不同,按照名义几何形状进行有限元模拟难免造成比较大的模拟误差。意大利卡拉布里亚大学MAGARÒ等[80]模拟点阵压缩结果显示,在1 mm的位移下,有限元模型的预测误差大约为21%,因此通过Micro-CT数据重建点阵结构的实际几何形状,通过纳米压痕获得点阵不同位置的力学性能,最终将点阵实际形状和局部力学性能导入有限元模型获得了相对准确的模拟结果。西班牙大加纳利群岛拉斯帕尔马斯大学YÁNEZ等[81]研究了表面粗糙度对Ti6Al4V点阵结构疲劳性能的影响,由于表面缺陷导致的缺口效应会降低点阵结构的整体疲劳性能,如图13(d)和(e)[81]所示。意大利特伦托大学DALLAGO等[82]将基于设计几何形状和基于μCT扫描重建的实际几何形状的点阵结构模型进行了有限元计算,发现点阵结构的弹性模量和抗疲劳性能与缺陷数量和大小密切相关,基于设计几何形状的力学性能预测不准确,强调了在设计承力点阵结构时考虑制造技术精度限制的重要性。加拿大麦吉尔大学LIU等[83]研究了L-PBF正八面体和菱形六面体点阵结构的压缩响应,利用CT断层扫描提取和统计量化三种缺陷(支柱厚度变化、支柱波浪形、支柱尺寸过大/过小)的位置、形态和分布,然后使用统计数据来建立包含缺陷的有限元模型,阐明了弹性模量和压缩强度应对制备缺陷的敏感性,成功将有限元模拟精度控制在10%以内。

3.2 孔洞缺陷

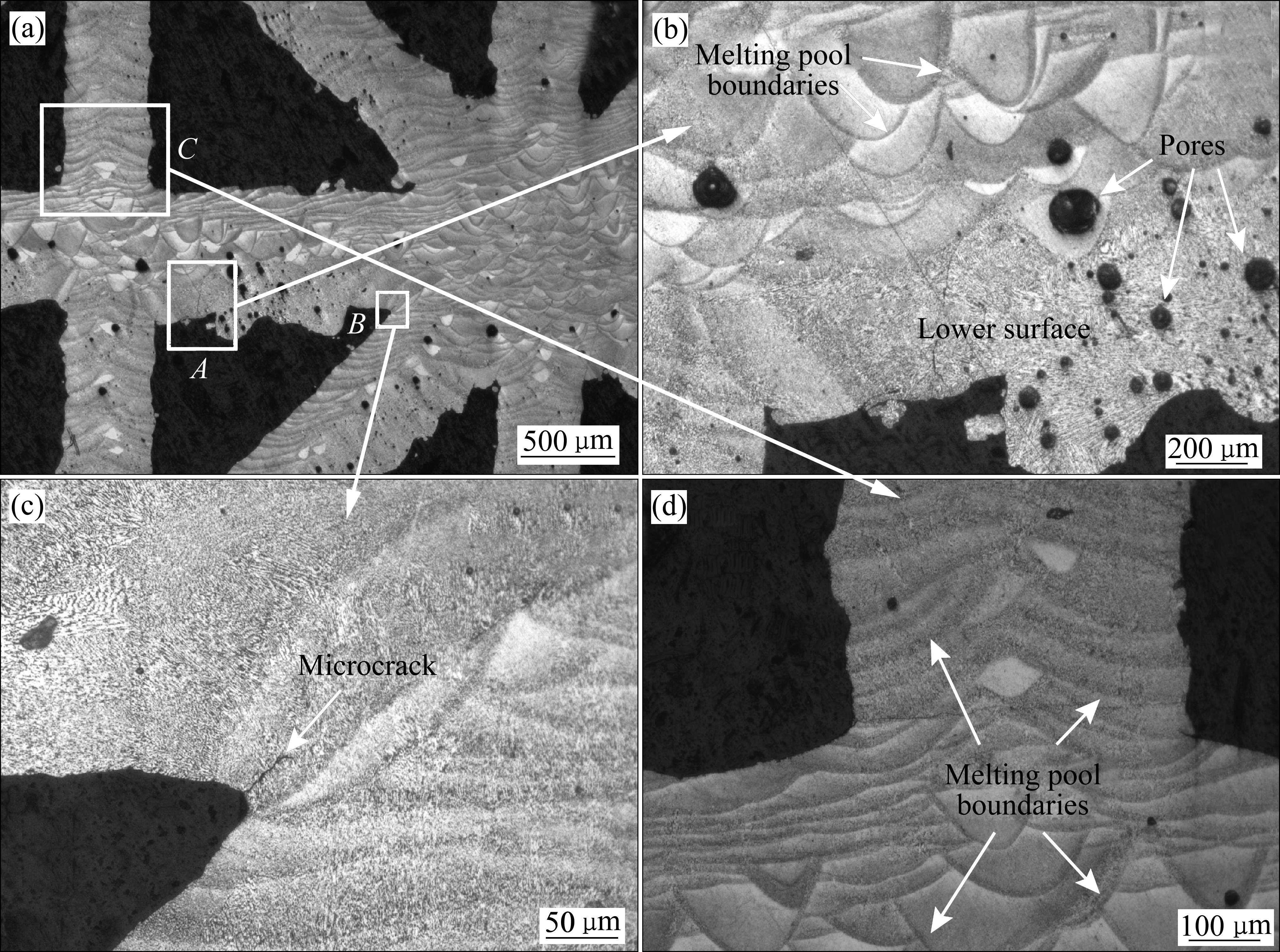

增材制造过程包含了多种复杂的气液两相流物理现象,材料内部的孔隙几乎无法完全避免,且不同程度地降低了点阵结构的力学性能。澳大利亚伊迪丝考恩大学LIU等[84]研究了电子束PBF工艺和激光PBF工艺制备的Ti24Nb4Zr8Sn点阵结构的微观结构、制备缺陷和力学行为的差异,发现激光PBF点阵的孔洞缺陷数量明显多于电子束PBF点阵(见图14[85])。虽然这些缺陷对静态性能和低应力水平疲劳强度的影响有限,但会降低点阵结构在高应力下的疲劳寿命,这也与缺陷对实体材料的影响一致[85-86]。同样地,南非斯坦陵布什大学DU PLESSIS等[87]在制造的Ti6Al4V点阵结构样品中诱导出不同的典型微孔隙分布,并通过静压缩和压缩-压缩疲劳测试了其力学性能,发现少量锁孔(≤0.2%)对低应力水平的疲劳性能影响较小,而未融合孔洞则会大幅降低点阵结构性能,即使是热等静压(HIP),也难以有效闭合未熔合孔洞。

相比于钛合金材料,铝合金材料在制备点阵结构时的孔洞缺陷更加明显。意大利米兰理工大学FOLETTI等[88]在研究激光粉末床AlSi7Mg点阵结构的疲劳性能时发现,铝合金下表面通常伴有较高的粗糙度和孔隙率,以及粗糙的微观组织,在支柱交叉或者不规则表面区域能够观察到一些微裂纹,而倾斜支柱的上表皮、竖直支柱以及节点区域的微观结构比较精细。同样,任职于米兰理工大学的BONIOTTI等[89]重建了原始AlSi10Mg点阵结构几何形状以进行有限元模拟,同时利用DIC技术验证点阵结构真实损伤的应变分布,发现几何不规则引起的应变集中是其过早失效的主要原因,没有几何缺陷的理想点阵结构的性能远超实际点阵结构。北京理工大学DONG等[90]研究了AlSi10Mg点阵支柱建造方向微观结构和力学性能的影响;结果表明,点阵支柱上表面区域的冷却速度是下表面区域的2倍,孔隙缺陷主要位于点阵支柱的下表面附近,见图15[88]。

3.3 微观组织

增材制造制备金属点阵结构过程中通常伴随着局部区域的快速加热和冷却,温度梯度大,柱状晶明显,但相尺寸精细,合金元素相对均匀,往往表现出强度高、塑性差以及各项异性的特点。荷兰代尔夫特理工大学KARAMI等[76]发现Ti6Al4V点阵的微观组织在一定程度上取决于制造过程中的激光类型,当使用连续波激光时,其热梯度大,晶粒沿建造方向拉长,柱状晶明显,而脉冲波激光制备点阵结构的柱状晶则不明显,力学各向异性较小。澳大利亚莫纳什大学BRODIE等[91]开发出两种TiTa合金,分别为在激光选区工艺下表现为等轴β晶粒的Ti25Ta和表现为柱状晶的Ti65Ta,两种材料在拉伸状态下的极限强度均在640 MPa上下,断后伸长率均在3.5%上下,静态力学性能接近;然而由Ti65Ta制备的点阵结构表现出优于Ti25Ta点阵结构的疲劳寿命,这是由于等轴晶具有较高的裂纹挠度,使得裂纹扩展速度较慢。

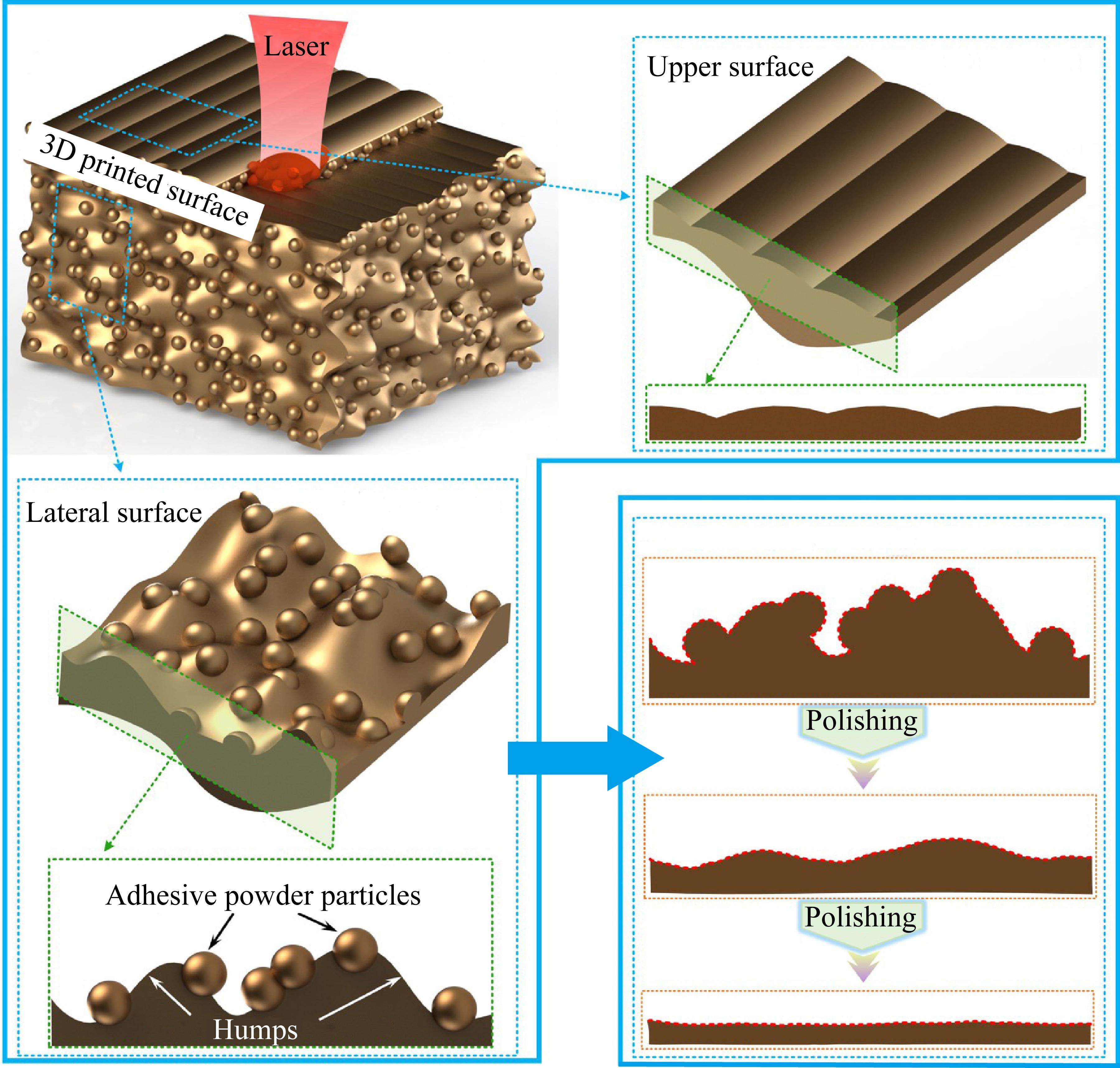

4 点阵后处理

由于点阵结构存在表面粗糙度和内部孔洞等问题,在没有后处理的情况下,获得优异力学性能是不可能的[92]。目前,常用于点阵结构性能调控的后处理手段主要有热等静压、表面喷砂以及化学抛光等。热等静压主要用于消除部分内部孔洞,而表面喷砂和化学抛光则主要是去除表面黏粉和减小表面粗糙度。

4.1 热等静压

在块体材料中,孔洞往往是裂纹萌生和扩展的源头[93],理论上,降低内部孔洞可以提高点阵结构的力学表现。因此,热等静压成为点阵结构消除孔洞缺陷的主要后处理方法。但是与块体材料不同,在静力学状态下,点阵结构往往存在宏观应力集中问题,孔洞缺陷造成的微观应力集中不是点阵结构过早失效的主要原因。在疲劳载荷下,点阵表面缺陷带来的危害相比孔洞缺陷更加严重,消除孔洞对疲劳性能的提升也相对有限。比利时鲁汶大学WAUTHLE等[94]研究了Ti6Al4V点阵结构在热等静压后的静态力学性能,结果表明,经热等静压处理后,孔隙率明显降低,但由于微观结构发生转变,点阵最大强度降低。比利时鲁汶大学CUTOLO等[95]也发现热等静压对CoCr材料的微观结构有很大的影响,进而导致点阵强度的降低。对于残余孔隙率非常低的高质量零件,热等静压对点阵疲劳性能也几乎没有影响。爱尔兰都柏林大学YAN等[96]研究了热等静压对Ti6Al4V点阵结构的缺陷分布、组织演变和力学性能的影响,发现热等静压无法消除直径大于30 μm孔洞的缺陷,原始针状马氏体组织被分解为均匀的α+β网篮组织,虽然没有提升点阵结构静态力学性能,但由于材料塑性提升,点阵结构的能量吸收能力显著提高,断裂机制由脆性为主的准解理模式转变为以延性为主的断裂模式。

4.2 喷砂处理

喷砂是为数不多能够对点阵结构表面进行后处理的机械抛光手段。在喷砂过程中,随着喷砂颗粒撞击样品表面,不仅能使未熔化的粉末从表面去除,而且还能使结构表面发生微量塑性变形。在基体材料的约束下,喷砂表面上出现了压缩残余应力,有效提高了结构的疲劳性能[97]。华中科技大学YANG等[98]发现喷砂处理显著提高了316L点阵结构的抗疲劳性能,喷砂工艺可以为点阵表面施加加工硬化,去除了裂纹起裂点,大大延缓了裂纹的形核。荷兰代尔夫特理工大学AHMADI等[99]发现喷砂可以在点阵表面产生压应力,并去除部分熔化颗粒,使点阵结构疲劳寿命大幅提高,但是对于大尺寸点阵结构,喷砂穿透深度仍旧是一个问题。值得注意的是,虽然表面喷砂处理对静态机械性能影响较小[76],但是喷砂去除表面黏粉能够在一定程度上降低点阵重量,进而提高点阵结构的比强度。

4.3 化学抛光

由于机械抛光难以应付复杂的点阵结构,同时喷砂也存在处理深度和处理效果的问题,化学抛光作为一种对结构复杂度不敏感的抛光手段被提了出来。比利时鲁汶大学CUTOLO等[95]研究了化学蚀刻后处理对材料静态力学性能和疲劳性能的影响。结果表明,化学蚀刻可以有效改善点阵结构的表面光洁度,减小点阵结构的表面曲率,进而导致疲劳抗力的大幅增加;另外,化学蚀刻能有效去除点阵表面的黏附颗粒,这些颗粒不仅对结构力学性能没有贡献,反而会降低点阵结构的实际相对密度。新加坡国立大学CHANG等[100]开发了一种过电位电化学抛光策略,可以有效去除金属点阵结构表面的黏附颗粒,平均表面粗糙度达到0.18 µm,厚度去除约70 µm,抛光后点阵结构比原始点阵的比强度和比能量吸收几乎翻了一番,点阵结构表面抛光示意图见图16[100]。

5 当前研究不足以及未来展望

5.1 复杂服役环境下的点阵结构设计

目前的点阵结构设计主要是建立在简单压缩(拉伸)的服役状态下,点阵结构由于存在局部应力集中问题,其结构效率一般低于块体材料。实际上,点阵结构的实际服役状态复杂多变,单向测试的最优结果也不一定是复杂载荷下的最佳设计。因此,考虑实际服役条件设计和测试点阵结构能够提高其在实际应用中的可靠性和耐用性,也可以避免过度设计或不足设计,以确保结构既经济又有效。

5.2 有限元仿真和机器学习协同推进点阵结构设计迭代

点阵结构的创新设计往往依赖大量的试错和迭代,这不仅耗费时间与资源,而且难以在行业内形成有效的知识累积和技术传播。点阵结构的有限元仿真能够减少试验需求,有效节约时间与成本,而且其预测结果已经相当精确。同时,机器学习技术的应用提供了强大的数据处理能力,能从大量的仿真或实验数据中快速学习并预测最优设计参数或策略,使得点阵设计过程不再单纯依赖于个人的经验和直觉,显著提高设计的效率和准确性。鉴于这些优势,将有限元仿真与机器学习结合来设计点阵结构的研究已经开始受到关注,并有可能在未来成为主流趋势。

5.3 定制化力学性能与自适应力学响应

在精确控制材料力学性能的基础上,通过创新结构设计和精细制备,可以在一定程度上改变点阵结构的弹性模量、强度、伸长率和泊松比等力学性能数据,甚至定制应力-应变曲线,从而大大拓宽点阵结构在承力和功能应用方面的可能性。另外,引入智能材料和结构以实现点阵结构的自适应力学响应,根据服役环境的变化动态调整其力学性能,为点阵结构的功能结构一体化研究开辟新途径。

5.4 增材制造缺陷优化及后处理调控

增材制造,特别是粉末床熔融技术,为制造复杂的点阵结构提供了可能,然而增材制造以及相关后处理工艺仍无法彻底消除尺寸误差、内部孔洞和表面黏粉等制造缺陷,阻碍了点阵结构力学性能的进一步提升。通过进一步研究制备缺陷成型机理,消除内部孔洞、减小表面粗糙度,同时开发强化点阵表面或施加预应力等新型后处理技术,以及服役损伤的修复技术,有望显著提高点阵结构的力学性能和服役寿命。随着增材制造技术的成熟和缺陷控制技术的提升,点阵结构的应用领域将进一步扩大,尤其是在航空航天、生物医疗等这些对性能要求极高的领域。

梁祖磊, 孟岩松, 赵嘉喜, 等. 增材制造点阵结构设计、制备及性能研究进展[J]. 中国有色金属学报, 2025, 35(1): 34-56. DOI: 10.11817/j.ysxb.1004.0609.2024-44993

LIANG Zulei, MENG Yansong, ZHAO Jiaxi, et al. Research progress on design, preparation and properties of additive manufacturing lattice structures[J]. The Chinese Journal of Nonferrous Metals, 2025, 35(1): 34-56. DOI: 10.11817/j.ysxb.1004.0609.2024-44993