复合绝缘子具有重量轻、抗震和耐污性能优异、便于安装与维护等优点,广泛应用于动车组车顶高压电缆组件[1-2]。但在高速气流作用下,车顶复合绝缘子伞裙会发生风致振动,持续的振动变形导致存在应力集中的伞裙根部出现裂纹甚至发生断裂,加速闪络故障的发生,危及列车安全运行。目前国内外学者对于复合绝缘子的积污特性和闪络特性开展了大量研究[3-8],普遍结论有:高速气流作用下,绝缘子背风面形成涡流区,粒径比较小的污秽颗粒跟随气流至涡流区并沉积在绝缘子背风面形成污秽层,因此伞裙背风面污秽明显高于迎风面且具有饱和特性;绝缘子表面的污秽沉积是发生污秽闪络放电的前提,因此电弧多出现在背风面区域且背风面的小伞裙下表面更容易产生局部电弧。有关输电线路复合绝缘子的振动变形与疲劳性能研究方面,ZHU等[9]分析了强风区输电线路上服役1年的复合绝缘子的断裂失效机理,研究表明绝缘子伞裙结构容易发生风致振动并进一步导致伞裙根部开裂,没有具体设计和风洞测试的复合绝缘子在强风地区的输电线路上应用是有风险的。雷云泽等[10]提出一种绝缘子抗风能力的检测方法,即在伞裙表面施加特定形状的静力载荷,并同时测量伞裙边缘的形变量。曹桂等[11]基于流固耦合仿真计算研究了铁路系统腕臂复合绝缘子的抗风性能,发现伞裙下倾角的增加可以有效抑制伞裙的边缘形变量。贾志东等[12]对输电线路复合绝缘子在20~60 m/s风速下的受力和形变特性开展了研究,发现在风速高于35 m/s的环境下,输电线路复合绝缘子伞裙会发生大幅高频振动,伞裙根部存在应力集中现象。绝缘子伞裙形变可归因于伞裙上下表面的风压差形成较大合力作用于伞裙,而伞裙形变后会产生往返回复力,在回复力和风压差形成的合力的综合作用下,伞裙会出现大幅高频摆动。绝缘子伞裙的长期摆动会产生应力疲劳,最终导致伞裙撕裂[13-15]。与输电线路绝缘子不同的是,高速列车车顶绝缘子处于高速气流环境中,其表面风速最高可达100 m/s,远高于输电线路绝缘子的表面风速[16]。赵玉顺等[17-18]采用数值模拟的方法研究了强风沙尘环境下车顶复合绝缘子的形变特性,发现在反复外加力的作用下,伞裙根部的材料寿命明显低于伞裙的其他部位,且伞裙的直径、结构和倾角对绝缘子的抗风性能有显著影响。马建桥等[19]通过仿真及试验发现车顶绝缘子伞裙的形变量与伞裙根部厚度负相关,与伞裙直径正相关。王稳稳[20]基于流固耦合仿真和硅橡胶材料微观特性分析,发现绝缘子伞裙边缘发生形变会导致硅橡胶材料的分子链断裂产生局部损伤,而损伤的不断积累导致伞裙表面产生凹坑,绝缘子伞裙的机械强度降低。现有对车顶复合绝缘子形变特性的研究较少且大多采用数值模拟的方法,为深入研究车顶绝缘子伞裙在高速气流作用下的振动变形与疲劳性能,本文以CRH1A型动车组车顶某硫化橡胶复合绝缘子伞裙为例,通过风洞试验确定不同安装方式下车顶绝缘子伞裙边缘在250 km/h高速气流作用下的振动变形量,与数值模拟结果对比验证,并对绝缘子伞裙的疲劳性能进行评估。

1 风洞试验概况

试验在中南大学高速铁路建造技术国家工程研究中心回流式风洞的高速试验段进行,试验段尺寸为3 m×3 m×15 m,速度在0~90 m/s范围内连续可调,均匀来流条件下湍流度少于0.5%。

1.1 试验模型与工况

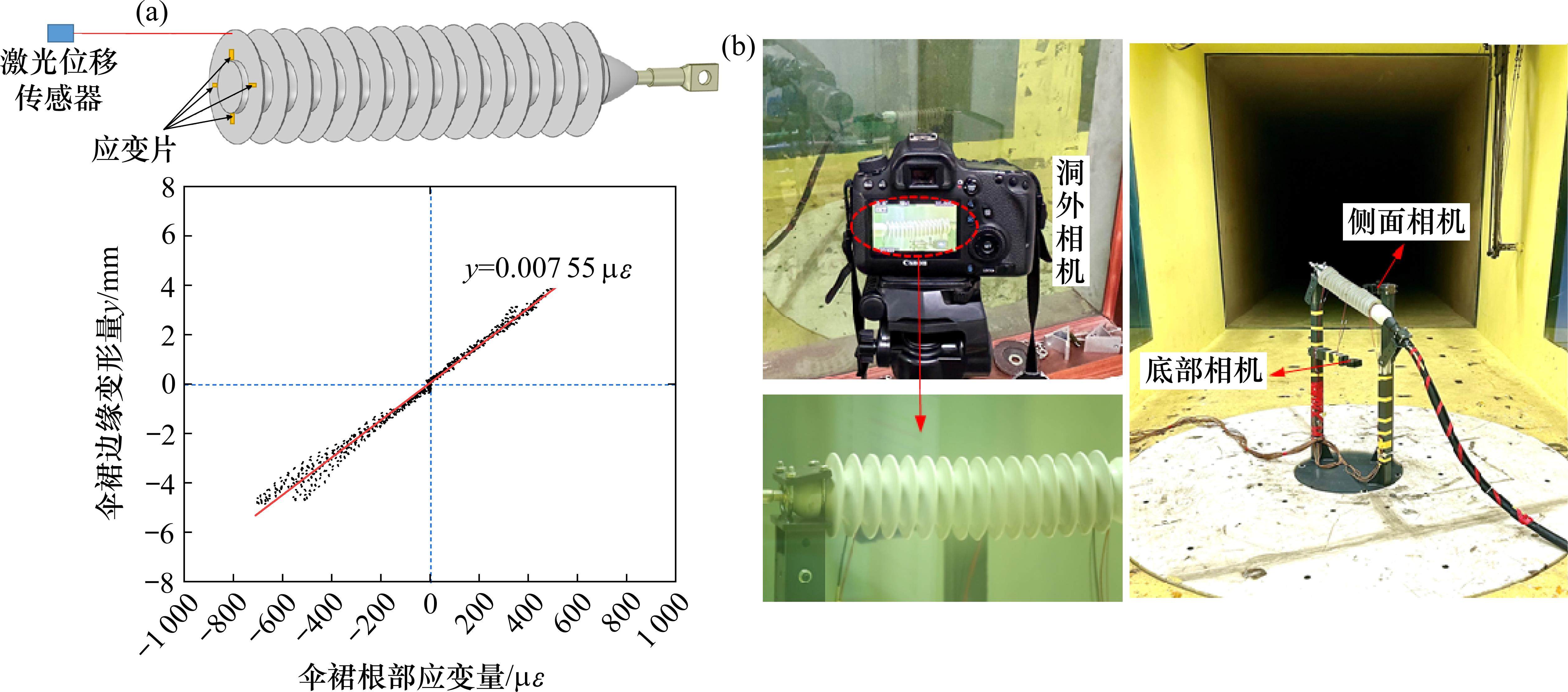

以CRH1A型动车组车顶某硫化橡胶复合绝缘子伞裙结构(图1(a))为研究对象,该棒形悬式绝缘子伞裙结构由16个直径均为102 mm的伞裙排列组成,相邻伞裙间距为24.5 mm,伞裙伸出为25.2 mm(图1(b))。伞裙的上表面为曲面,下表面为平面。将绝缘子安装在特制工装支架上(图1(c)),支架底部圆盘与风洞转盘螺栓连接,因此绝缘子的迎风偏转角可以通过转动转盘来控制;绝缘子的迎风俯仰角通过调节支架的2根刚性铁柱的相对高度来控制。

根据绝缘子伞裙模型的迎风偏转角与俯仰角,确定4个试验工况,见表1。其中,工况1为CRH1A型动车组车顶复合绝缘子伞裙结构常见的布置方式;工况2表示伞裙下表面为迎风面;工况3表示伞裙下表面为迎风面但伞裙发生偏转,来流可以作用到伞裙根部位置(图1(b));工况4表示伞裙上表面为迎风面。试验风速范围为0~70 m/s,风速增量为5 m/s,最大风速对应250 km/h的列车车速。

工况 编号 | 伞裙偏 转角 | 伞裙俯 仰角 | 图示 | 工况 编号 | 伞裙偏 转角 | 伞裙俯 仰角 | 图示 |

|---|---|---|---|---|---|---|---|

| 工况1 | 47° | 23° | 工况3 | 50° | 0° | ||

| 工况2 | 0° | 0° | 工况4 | 180° | 0° |

1.2 试验测量方法

采用应变测量法和相机观测法2种方案同时测量绝缘子伞裙边缘的变形量。

1.2.1 应变测量法

伞裙边缘变形量可借助布置在伞裙根部的应变片进行间接测量,如图2(a)所示。应变片阻值120 Ω,灵敏度系数为2.0%。应变片采用1/4桥接法连接应变采集系统,桥压为2 V,量程为500 με。各工况均在风速达到稳定的情况下采集,采样频率为200 Hz,采样时间为50 s。试验开始前,对伞裙根部应变量与伞裙边缘变形量的对应关系进行标定,两者之间的线性拟合误差在1 mm以内。因此试验过程中通过测量伞裙根部的应变量,根据标定关系实现对伞裙边缘变形量的间接测量。

1.2.2 相机观测法

通过在风洞外架设的高清长焦相机和在风洞内绝缘子伞裙底部与侧面固定的高频运动相机,拍摄捕捉伞裙的振动变形情况,如图2(b)所示,从而得到伞裙边缘的变形量。

2 风洞试验结果与数值模拟结果对比验证

2.1 风洞试验结果

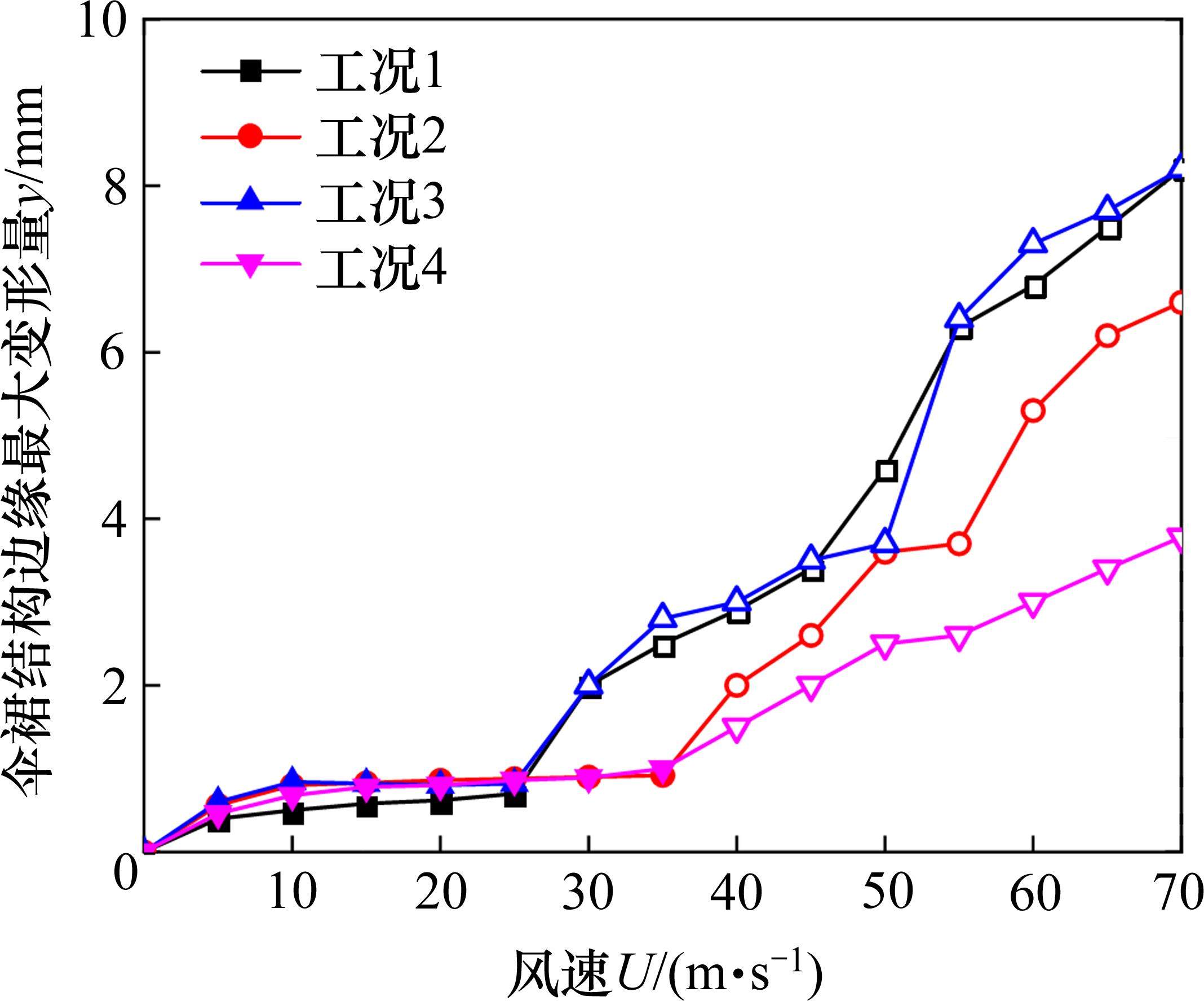

不同工况下绝缘子伞裙结构边缘的最大变形量随风速的变化情况如图3所示。图中实心部分为伞裙起振前的变形量,空心部分为伞裙起振后的变形量。试验结果表明,伞裙边缘的变形量随风速的增大而增大。起振前伞裙处于静止弯曲模态,其边缘变形量约为1 mm;起振后伞裙处于周期性拍动模态,其边缘变形量随风速的增长率明显变大。工况1和工况3对应的起振风速为30 m/s,工况2和工况4对应的起振风速为40 m/s。当风速达到70 m/s时,即对应250 km/h的车速,工况4对应的伞裙边缘最大变形量为3.8 mm,明显小于其他工况结果。这是由于该工况下伞裙上表面为迎风面,上表面的曲面结构具有流线型,可以有效减阻并抑制伞裙的振动。工况1和工况3对应的伞裙边缘最大变形量为8.3 mm,大于工况2的结果(6.6 mm)。这是由于工况2对应的伞裙结构无迎风偏转角,上游结构对下游结构起到遮挡作用,而工况1和工况3对应的伞裙结构具有迎风偏转角,伞裙迎风面由于无遮挡作用受到较大的风压力,与背风面受到的风吸力形成较大的压力差,以较大的合力作用于伞裙,在回复力和风压差形成的合力的综合作用下,伞裙出现大幅高频摆动。需要说明的是,绝缘子伞裙结构中,上游伞裙的振动幅值大于下游伞裙的振动幅值;当伞裙发生偏转后,同一伞裙不同方位的振动幅值也略有不同(迎风侧大于背风侧)。本试验结果为绝缘子伞裙结构中所有伞裙的边缘最大变形量。

2.2 伞裙所受风荷载

利用商业软件ANSYS-Fluent对绝缘子伞裙所处流场进行数值模拟,得到了伞裙所受到的风力。计算域的横截面尺寸为3 m×3 m,与风洞试验段的横截面相同,可以忽略阻塞度的影响;模型上游计算域长度与下游计算域长度均为模型轴向长度的2倍。采用非结构网格对计算域进行划分,伞裙周边进行了局部加密,网格总个数为9.74×106,网格单元质量与正交质量较好。由于绝缘子伞裙表面不规则,较为复杂,为了求解近壁面黏性子层,选用SST k-ω湍流模型进行PISO算法求解。来流风速取为250 km/h。

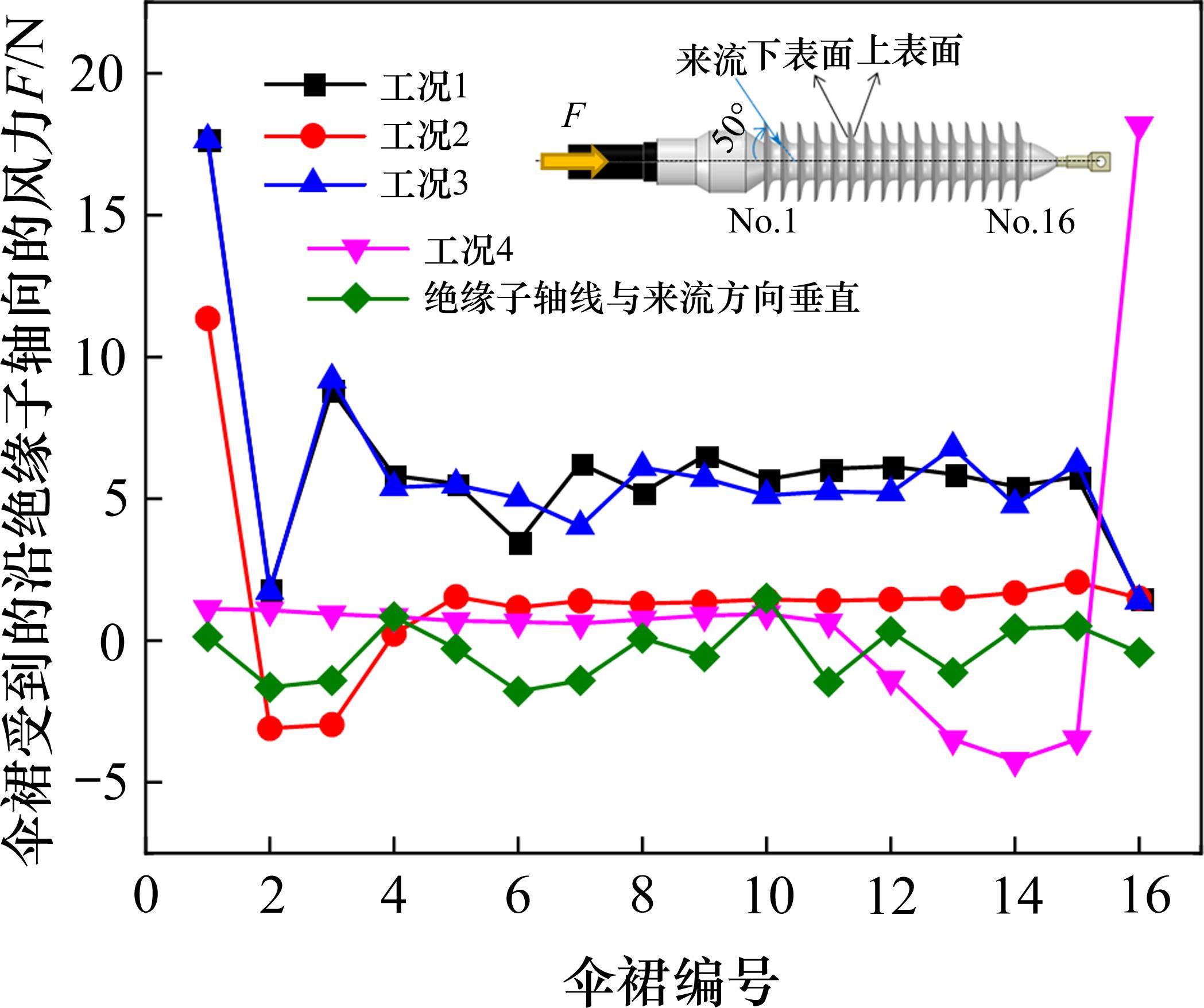

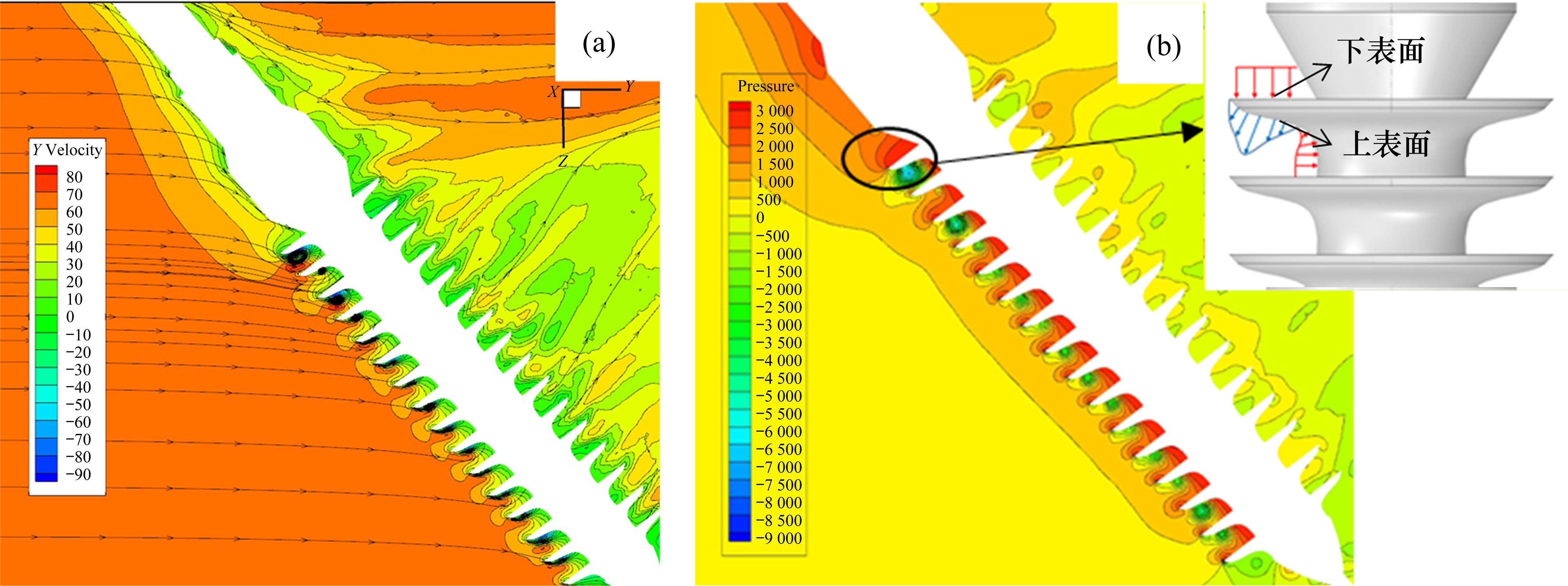

绝缘子由16个伞裙排列组成,图4为不同工况下绝缘子各伞裙受到的沿绝缘子轴向的风力。为了方便对比,绝缘子轴向与来流方向垂直的结果也包含在图中。当绝缘子轴向与来流方向垂直,即伞裙迎风偏转角为90°时,由于伞裙的迎风面积较小,绝缘子各伞裙受到的沿绝缘子轴向的风力较小。对于绝缘子轴向与来流方向一致的工况2和工况4而言,伞裙受到的沿绝缘子轴向的风力即为风阻力,最上游伞裙受到的风阻力最大,工况2上游第2~3个伞裙、工况4上游第2~5个伞裙受到反向风阻力,其他伞裙受到的风阻力维持在较低水平,这主要是由于上游伞裙对下游伞裙的遮挡作用。对于伞裙具有一定偏转角的工况1和工况3而言,沿绝缘子轴向的风力主要作用于伞裙的迎风侧,最上游伞裙受到的风力大于工况2的结果,其他伞裙由于无遮挡作用同样受到较大的沿绝缘子轴向的风力。这可以很好地解释风洞试验结果(图3)中工况1和工况3伞裙边缘最大变形量大于工况2的变形量这一现象。此外,对于工况1,图5给出了流场速度分布与压力分布云图,可以发现较强的正压区作用在最上游伞裙迎风侧的下表面(平面),而上表面(曲面)又被较大范围的涡旋负压区包围,形成较大的压力差,因此最上游伞裙受到的沿绝缘子轴向的风力最大。

2.3 伞裙橡胶材料物性参数

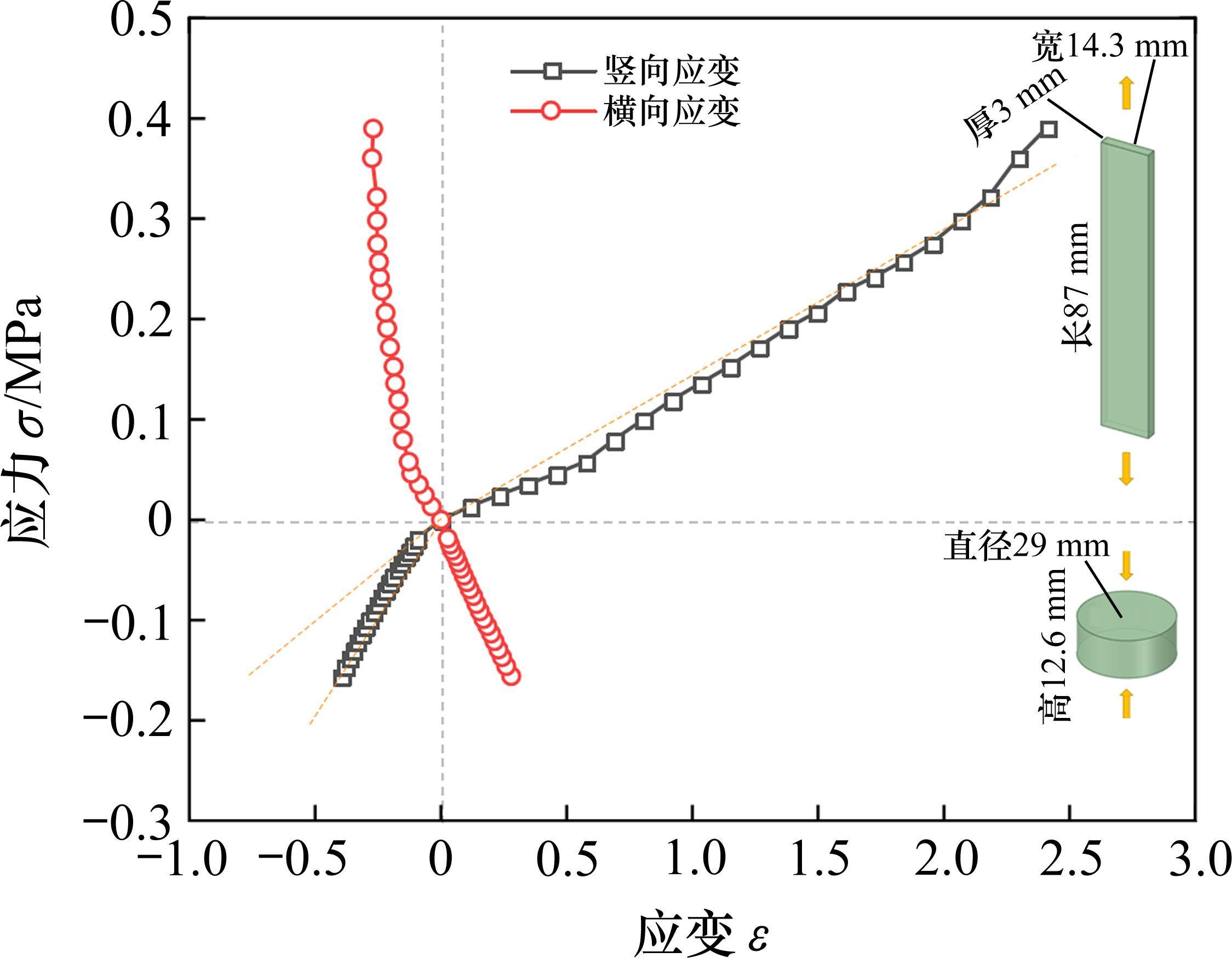

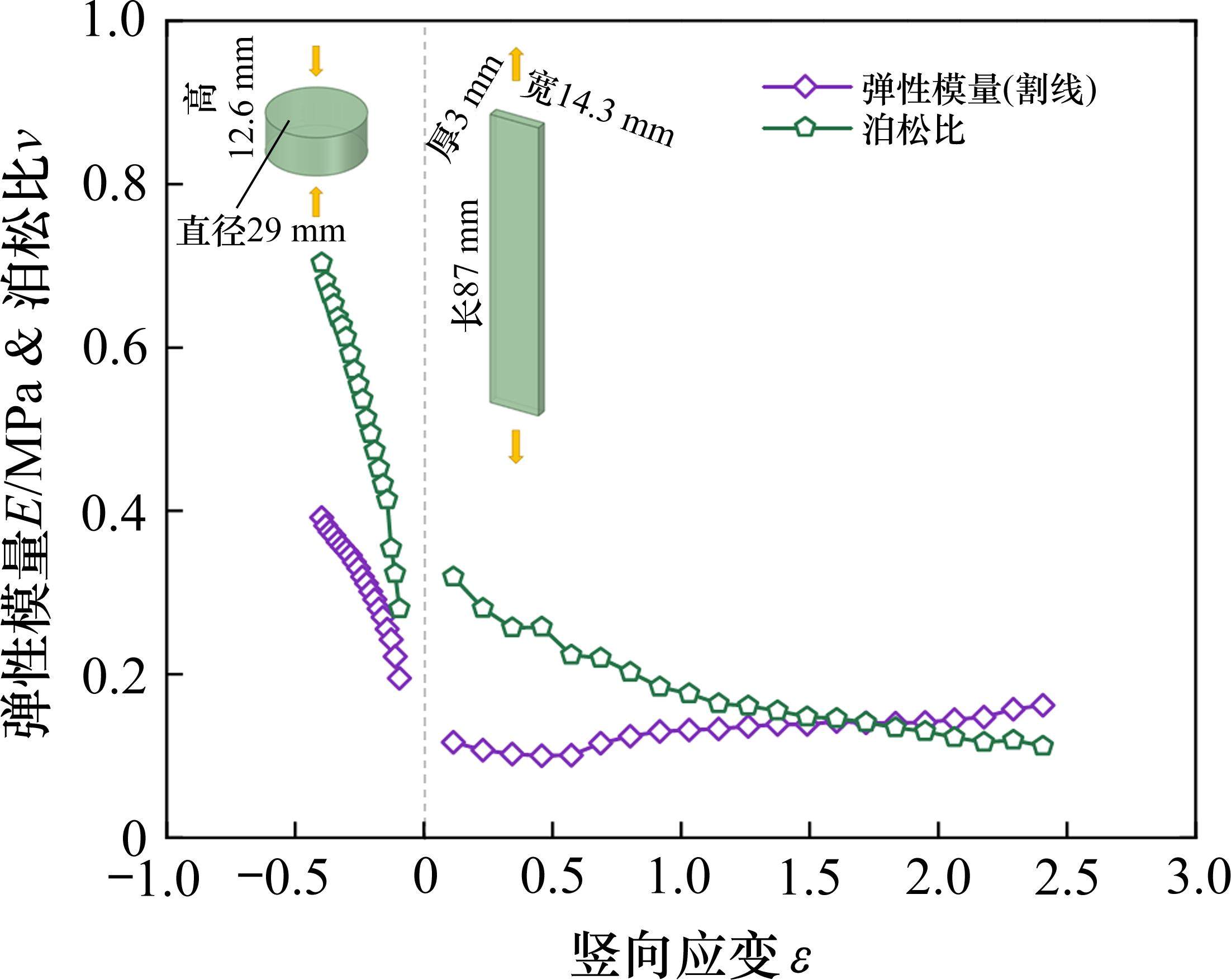

橡胶材料根据组分和加工方式不同主要分为天然橡胶和通用橡胶。目前常见的通用橡胶包括丁苯橡胶(SBR)、顺丁橡胶(BR)、乙丙橡胶(EPM)、合成天然橡胶(IR)、丁基橡胶(IIR)、丁腈橡胶(NBR)和硅橡胶(SR)等。用于本次试验的绝缘子伞裙由通用硫化橡胶制成,但具体材料配比和主要物性参数未知。因此,利用高压水刀切割制作条状长方体抗拉强度试件与圆柱形抗压强度试件,通过TENSON TEST-2抗拉抗压强度测试机分别进行抗拉与抗压试验。需要强调的是,在拉压试验过程中,橡胶试件的横截面大小会发生变化,因此每加载一步,均需记录试件横截面的变化情况,以便计算应力、应变。首先进行的是橡胶试件的单轴拉伸破坏试验,橡胶试件的横截面积为14.3 mm×3 mm,两端夹具之间轴向距离为34 mm。橡胶试件破坏载荷为9.75 N,对应应力0.43 MPa,对应变形量为87.76 mm。随后进行单轴拉伸、压缩试验,将拉伸、压缩试验结果整合在一起,即得该绝缘子伞裙橡胶材质的应力-应变曲线,如图6所示。通过计算可进一步得到该橡胶材质的弹性模量与泊松比,如图7所示。可以发现随着竖向正应变(试件受拉)的增大,割线弹性模量没有明显变化;随着竖向负应变(试件受压)的增大,割线弹性模量逐渐增大。

2.4 伞裙变形量、应力与应变

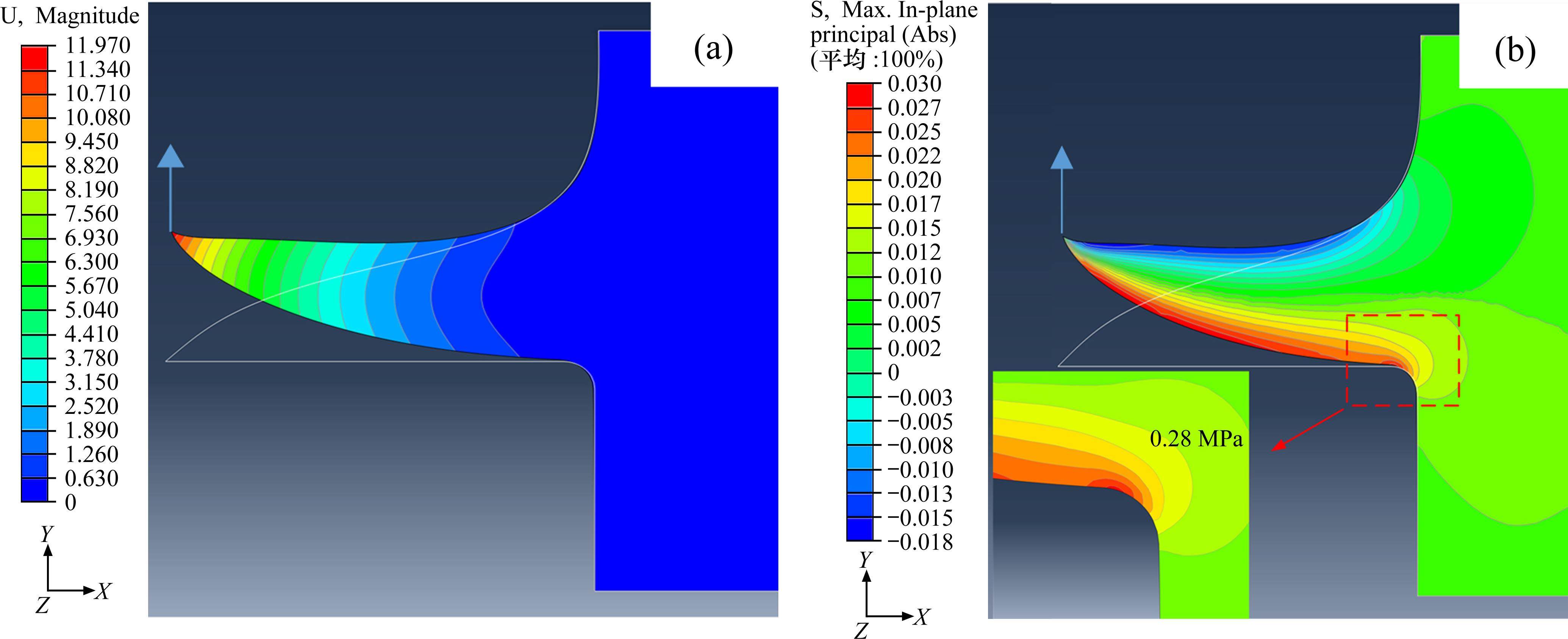

在已知伞裙所受风荷载(2.2节)与伞裙橡胶材料物性参数(2.3节)的基础上,利用商业有限元软件ABAQUS对伞裙进行非线性仿真分析,获得伞裙在等效风洞试验荷载下的变形量、应力与应变,并与风洞试验结果对比验证。在ABAQUS分析过程中,使用超弹性模型建立橡胶的本构关系,但是由于超弹性体的特殊性质,传统的基于杨氏模量和泊松比所建立的本构模型不适用于大变形行为,因此采用应变势能来表达超弹性材料的应力-应变关系,3阶Ogden应变势能模型与图6中的应力应变试验数据最为吻合。

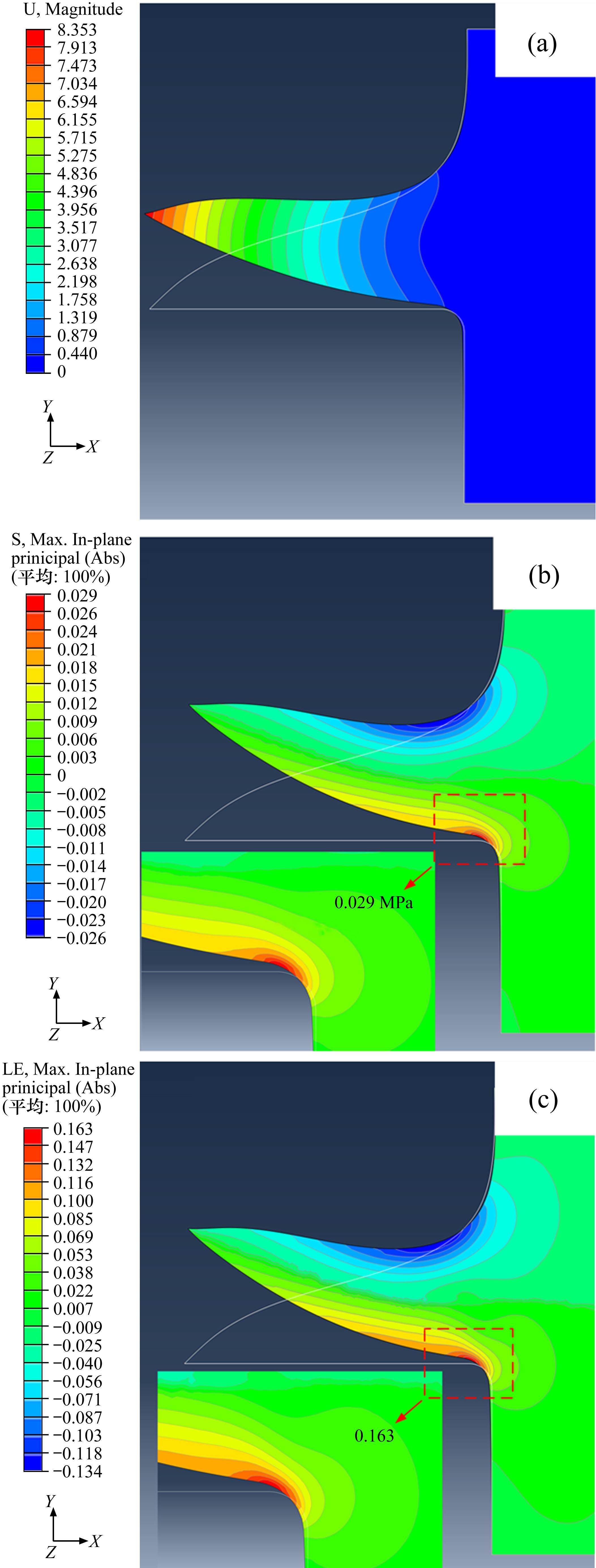

图8为ABAQUS计算得到的250 km/h风速作用下工况1对应的伞裙变形量、应力与应变云图。对比发现数值模拟的结果与风洞试验结果(图3)基本吻合,且伞裙下表面根部为应力集中位置,应力可达0.029 MPa,最易发生受拉破坏产生裂纹。

3 绝缘子伞裙疲劳试验结果分析

3.1 疲劳试验概况

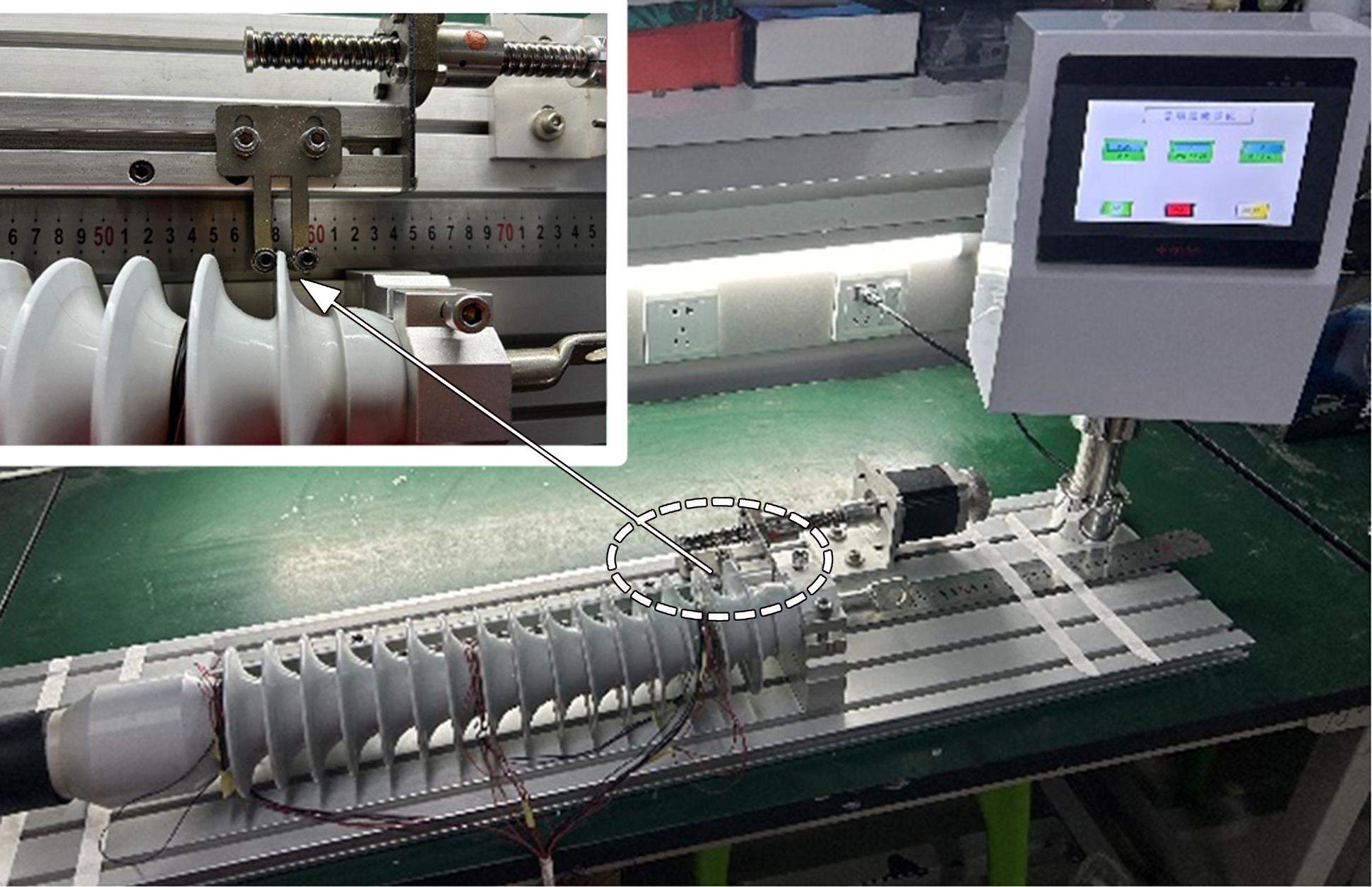

为了评估橡胶材料的疲劳性能,最常用的疲劳试验方法是拉伸疲劳试验。对称拉压高周疲劳试验装置如图9所示,直线电机驱动的疲劳试验机的夹具作用在伞裙的边缘。由于实际风压荷载为面荷载,而应力幅决定了材料的疲劳损伤与开裂,因此以伞裙根部应力为等效参数将实际风压面荷载转换成伞裙边缘集中荷载。风洞试验与数值模拟所得250 km/h风速作用下伞裙边缘最大振动变形量为8.3 mm,伞裙下表面根部应力为0.029 MPa(图8),通过ABAQUS仿真计算可得伞裙边缘集中加载条件下,边缘变形量为12.0 mm时伞裙根部可产生同等应力,如图10所示,位移放大系数为1.45。

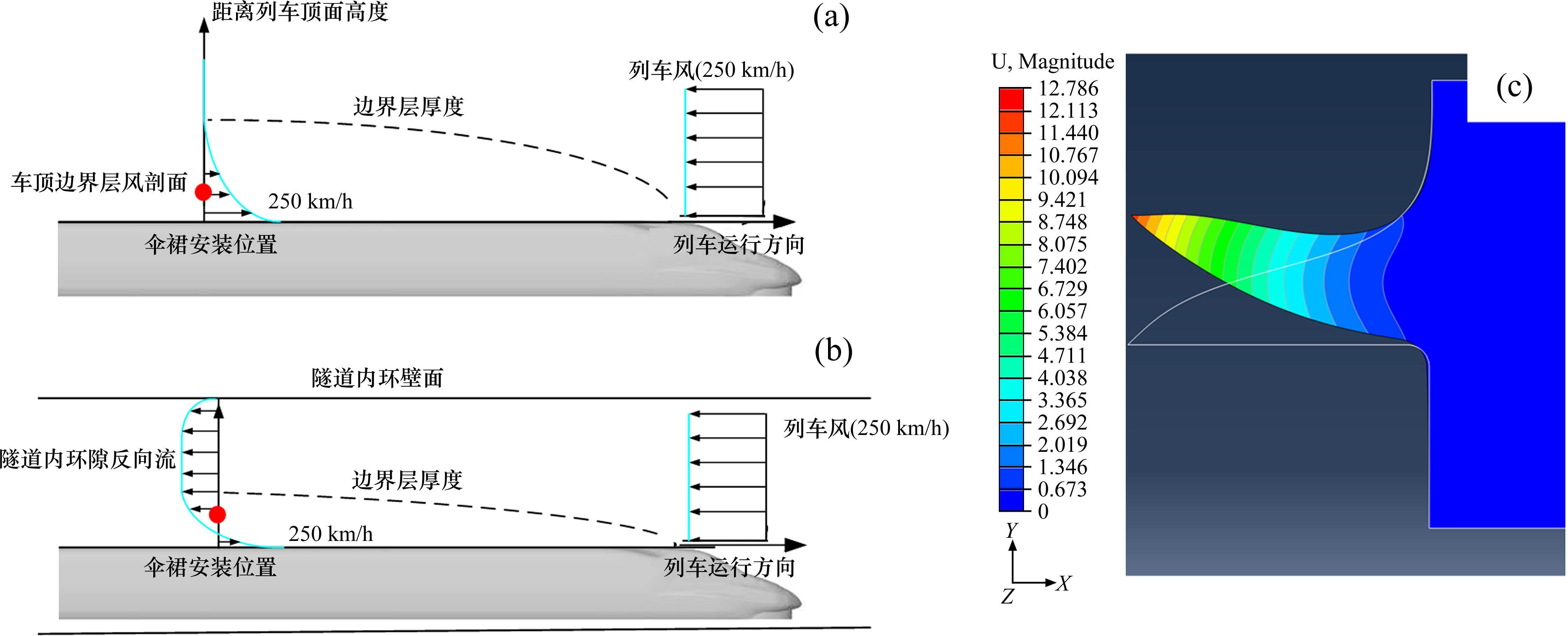

实际应用中,安装在列车车顶上的绝缘子伞裙,其附近的流动不仅受到列车运行速度的影响,还受到列车车顶表面边界层湍流度的影响。此外,当列车在明线上行驶时,距离车顶表面较近的气流随列车一起向前运动(图11(a)),而当列车过隧道时,车顶边界层风剖面由于受到隧道内环隙活塞效应的影响,与明线行驶车顶边界层明显不同,车顶伞裙所受风速实为列车运行速度与隧道内环隙反向流速的矢量和(图11(b))。因此综合考虑车顶表面边界层湍流瞬态风速放大效应与隧道内环隙反向流动的影响,通过数值模拟确定修正后的风速作用下,伞裙边缘最大变形量为12.5 mm,放大系数为1.5,如图11(c)所示。再以伞裙根部应力为等效参数将实际风压面荷载转换成伞裙边缘集中荷载,确定18.0 mm为对称拉压疲劳试验的加载幅值,疲劳机往返运动频率为1 Hz。根据国家标准《硫化橡胶 伸张疲劳的测定》规定[21],如果橡胶材料试样循环200万次后仍未断裂建议停止试验,因此确定疲劳试验循环次数为200万次。试验环境温度保持22 ℃不变。

3.2 绝缘子伞裙疲劳性能分析

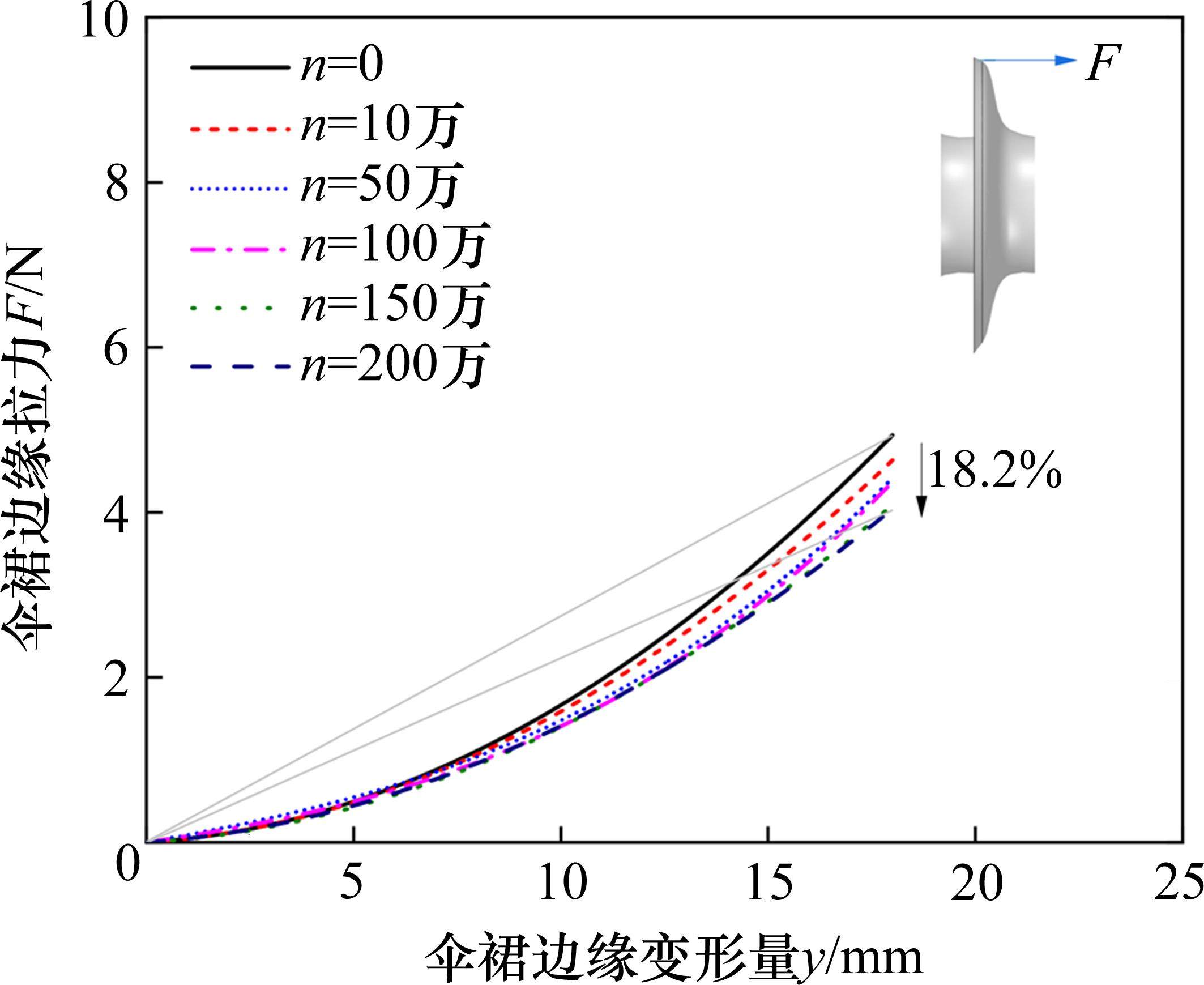

为了评估绝缘子伞裙的疲劳性能,在对称拉压高周疲劳试验过程中,每循环一定次数,通过数字式拉力计测量伞裙边缘变形量增大过程中所需的拉力值,如图12所示。数字式拉力计的量程为10 N,精度为±0.1%。从图中可以发现,随着伞裙边缘变形量的增大,所需拉力的增长率变大,伞裙边缘的“拉力-变形量”关系曲线呈指数分布。随着疲劳试验对称拉压循环次数的不断增大,伞裙边缘变形量为18.0 mm对应的割线刚度逐渐下降。在前期的疲劳试验加载过程中,橡胶材料由于伞裙下表面尤其根部位置的应力剧烈变化而变软,橡胶材料的刚度下降最为明显。当循环次数大于50万次后,应力开始缓慢变化,橡胶材料刚度的下降率减小。在循环200万次后,伞裙边缘变形量为18.0 mm对应的割线刚度下降18.2%。

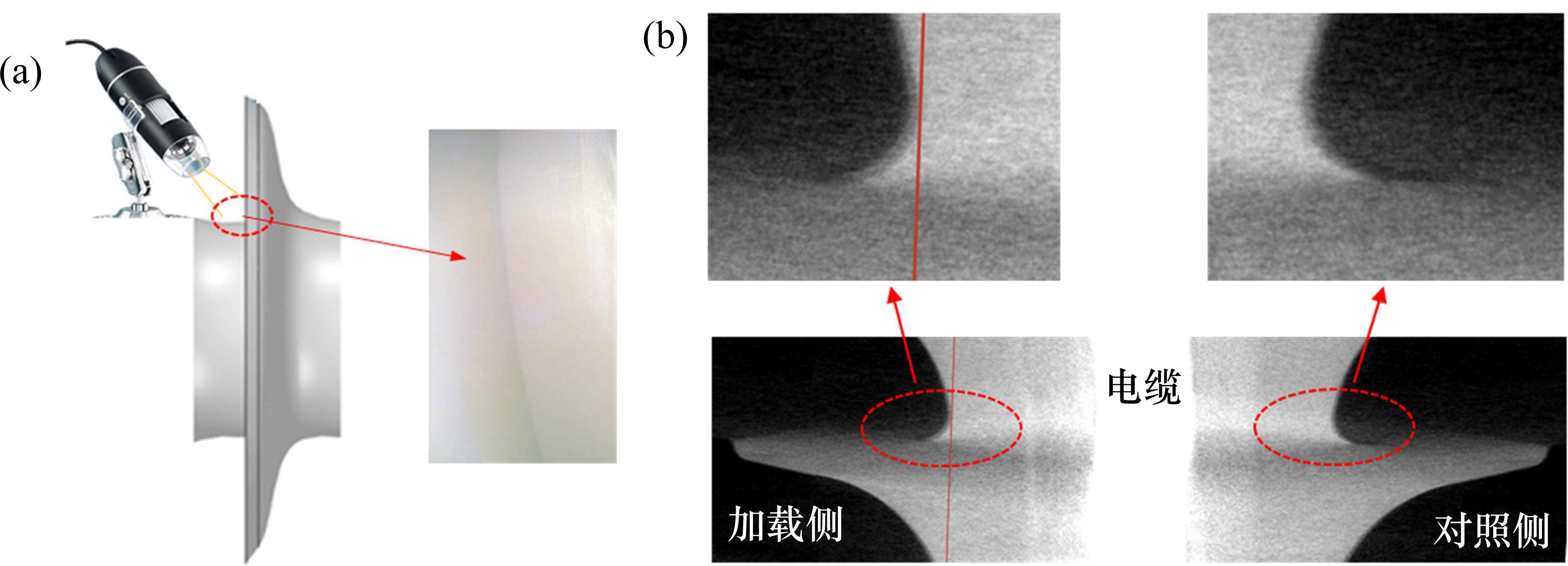

橡胶材料的破坏主要是由于其内部的缺陷或微裂纹引发的裂纹不断传播和扩展而导致的。因此,疲劳试验结束后,通过空间分辨率为50 μm的电子显微镜和双射线源CT系统分别扫描伞裙根部位置的表面和内部,如图13所示,未见裂纹出现,判断绝缘子伞裙没有失效。

4 结论

1) 风洞试验与数值模拟得到250 km/h风速作用下,当伞裙下表面为迎风面且具有一定偏转角时,伞裙边缘的振动变形量最大,为8.3 mm,起振风速为30 m/s。考虑列车表面边界层的湍流瞬态放大效应及列车过隧道时内环隙反向流动效应,通过对风速修正确定伞裙边缘的最大振动变形量约为12.5 mm。

2) 以伞裙根部应力为等效参数将实际风压面荷载转换成伞裙边缘集中荷载,确定对称拉压疲劳试验的加载幅值为18.0 mm。200万次循环次数后,伞裙边缘变形量为18.0 mm对应的割线刚度下降18.2%;伞裙根部表面和内部均未见裂缝出现,伞裙结构并未失效。

3) 研究方法与结果可为校核高速气流作用下车顶绝缘子伞裙的服役安全性提供指导。需要强调的是,实际绝缘子伞裙在服役过程中,其疲劳损伤还要考虑室外温度、紫外线等因素的影响。

陈文龙,赵建葵,武建军等.动车组车顶绝缘子伞裙振动变形与疲劳性能分析[J].铁道科学与工程学报,2025,22(04):1759-1768.

CHEN Wenlong,ZHAO Jiankui,WU Jianjun,et al.Vibration deformation and fatigue performance analysis of insulator sheds installed on the roof of EMU[J].Journal of Railway Science and Engineering,2025,22(04):1759-1768.