煤炭是我国主要的基础能源,近50年来,煤炭工业为国家提供了800多亿t煤,保证了国家经济社会发展的能源需求[1]。在未来很长一段时间内,煤炭仍将持续发挥保障国家能源供给的重要作用。国家发展和改革委员会等八部门联合印发的《关于加快煤矿智能化发展的指导意见》提出,到2025年,煤矿基本实现综合机械化开采,非煤矿山机械化程度75%以上,到2030年,煤矿和非煤矿山全部实现综合机械化开采。采煤机作为煤矿开采的关键设备,采煤机滚筒消耗功率占整机功率的80%~90%,其性能直接影响整机装备的可靠性[2]。开采条件的复杂化、多样化[3-4]对采煤机滚筒[5]提出了更高要求,有必要对采煤机滚筒的设计方法进行系统性梳理,使得所设计的采煤机滚筒具有更广泛的适应性。

刘送永等[6]以滚筒切削图为基础,建立了块煤率模型以研究滚筒运动参数变化对截割比能耗和块煤率的影响。秦大同等[7]采用多目标优化算法,研究了不同采煤性能随滚筒运动参数的变化规律。刘旭南等[8]建立了滚筒截割夹矸煤岩的耦合模型,得到了滚筒运动参数的最佳匹配值。高魁东等[9]建立了破煤过程的力学数学模型,为不同截深处截齿的安装布置提供了理论依据。WAN等[10]提出了从滚筒载荷随机性的角度判断滚筒结构优化的有效性的方法。ESHAGHIAN等[11]从降低截齿磨损角度出发,计算了滚筒最佳切割速度。GOSPODARCZYK等[12]提出了针对低长壁煤层滚筒截割的建模方法,并分析了滚筒结构参数和运动参数的变化对滚筒装煤的影响。LI等[13]采用离散元软件模拟了不同牵引速度下采煤机前后滚筒截割煤岩过程。赵丽娟等[14]构建了滚筒多目标优化模型,对滚筒结构参数的渐变可靠性灵敏度进行了分析。ZHANG等[15]通过对滚筒结构参数的试验和仿真研究有效优化了薄煤层采煤机的开采效率。李海虹等[16]选取工作面现场500套滚筒参数作为研究依据,建立了滚筒双参数设计方法。ZENG等[17]利用LS-DYNA研究了滚筒在不同煤岩分布下的载荷波动情况。TIAN等[18]分析了滚筒不同结构参数和运动参数对滚筒装煤性能的影响。

国内外学者从采煤机滚筒的运动参数、截齿布置、结构参数优化、装载性能优化等方面进行了大量研究,但大多是根据施工经验以及地质条件进行定制化设计,标准互换性较差,设计成本较高,生产周期较长,对采煤机滚筒设计方法的研究较少,在此,本文针对现有采煤机滚筒设计存在的不足与难点,提出一套相对完整的采煤机滚筒设计方法,以期提高设计效率,缩短生产周期,提高经济效益;综合考虑煤岩特性对采煤机滚筒性能的影响,以期提高所设计采煤机滚筒的适应性,对提高煤矿开采效益具有重要实际应用意义和学术价值。

1 煤岩特性适应性设计

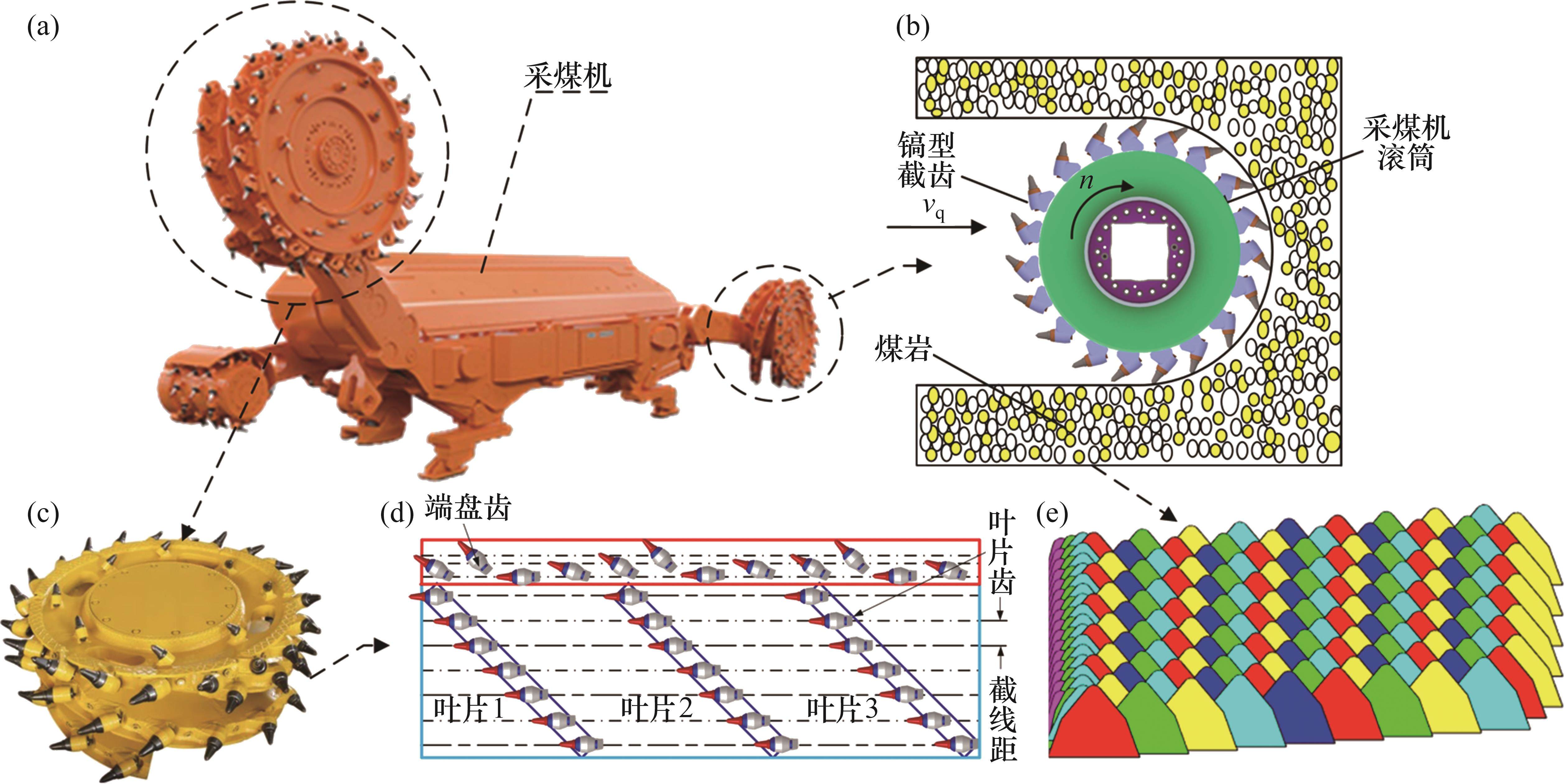

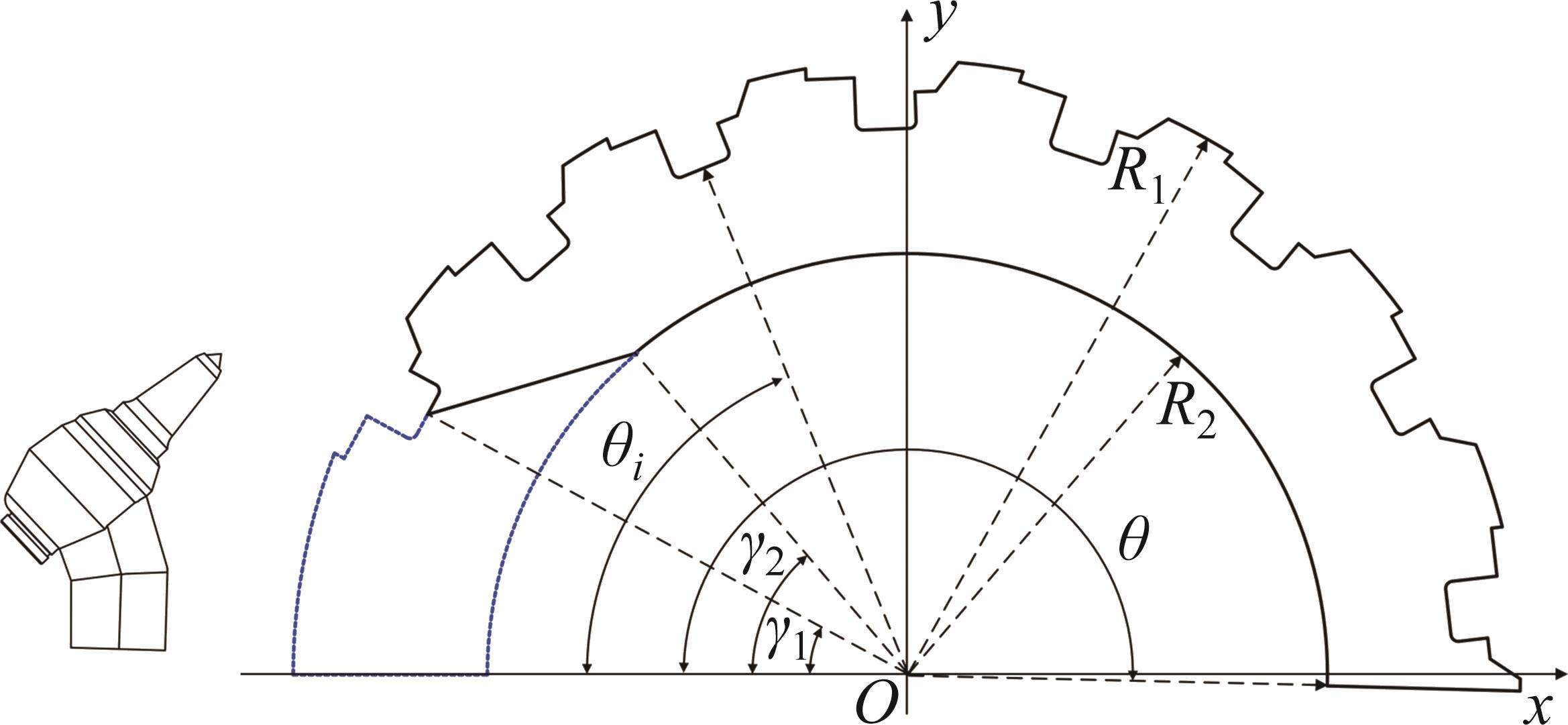

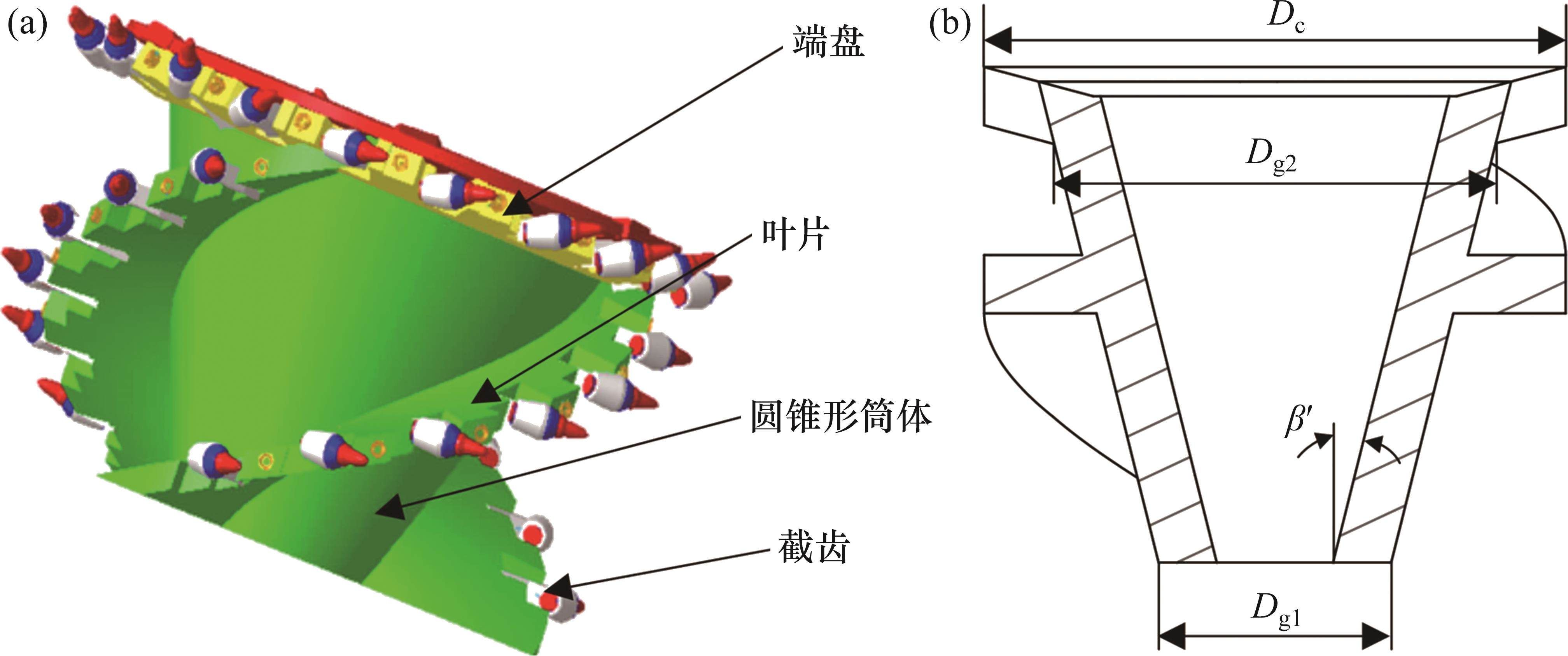

图1所示为采煤机滚筒原理、截齿排列以及切削图。采煤机滚筒的截齿排列分为4种:顺序式、棋盘式、畸变Ⅰ式和畸变Ⅱ式[19],目前,采煤机滚筒普遍采用顺序式截齿截割煤岩。截齿排列直接影响采煤机滚筒的块煤度,块煤度可以通过图1(e)所示的滚筒切削图中切削块的大小表示。开采赋存条件复杂煤层时,选择最佳的截齿排列方式可以提高块煤率。

1.1 煤岩硬度

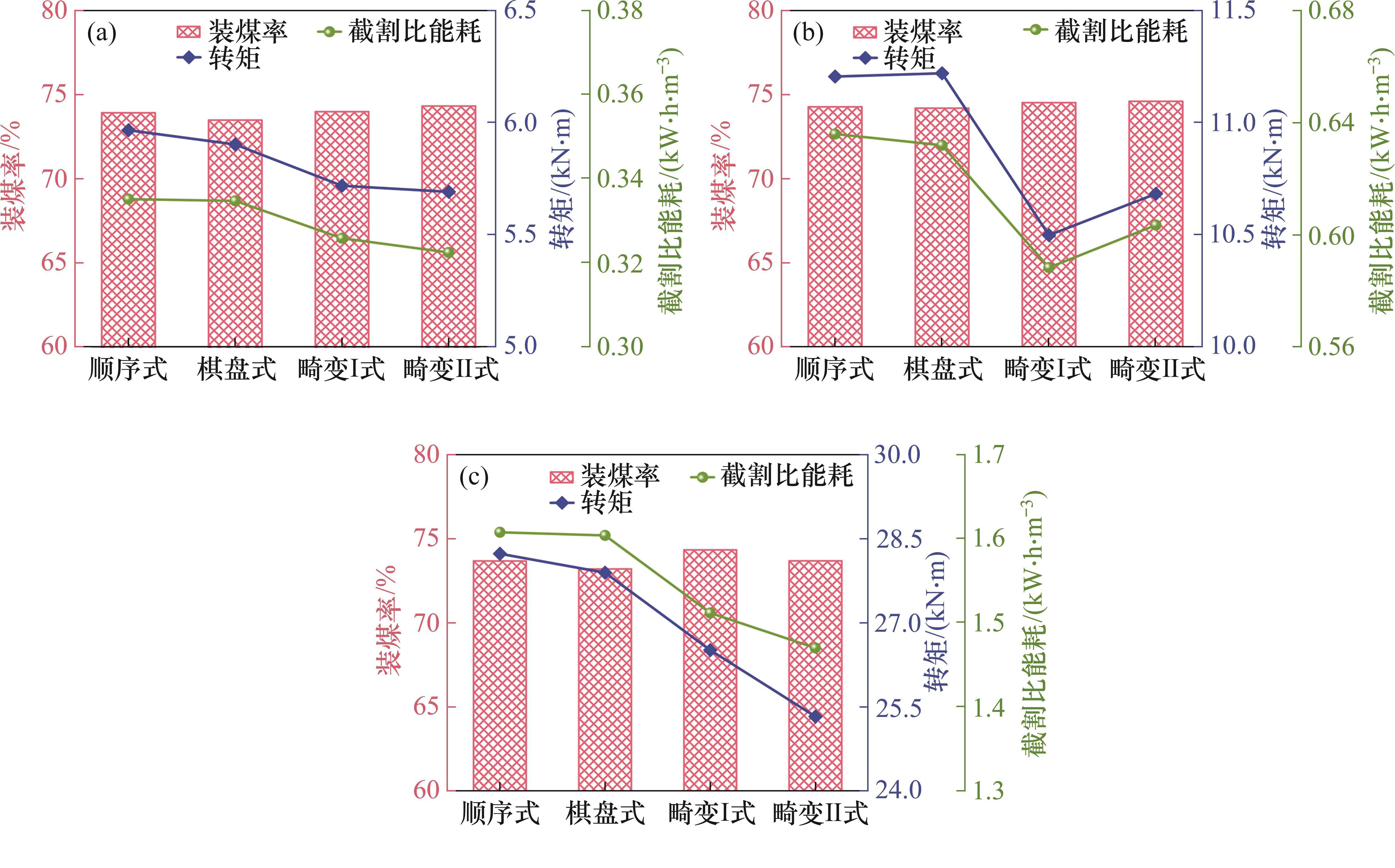

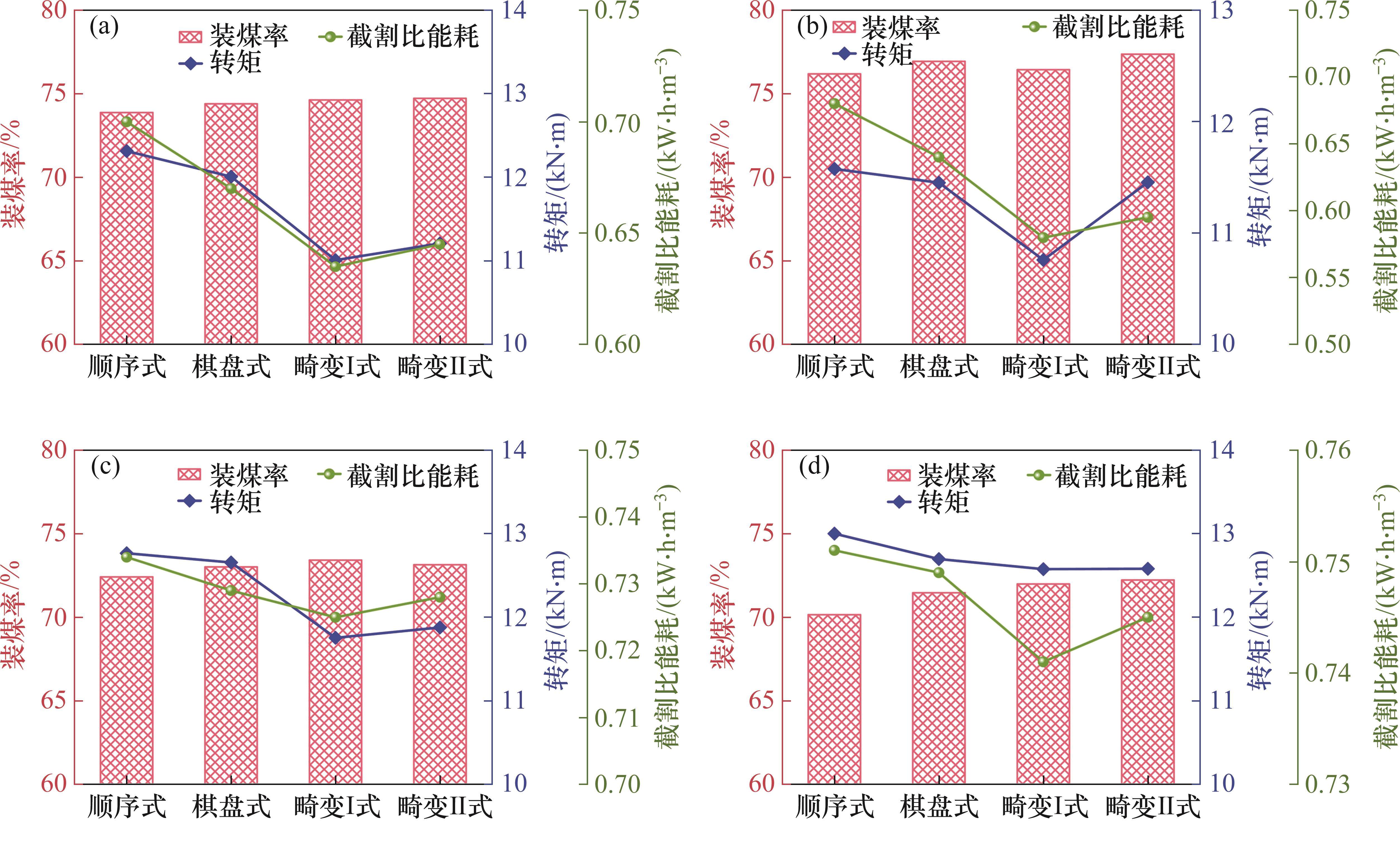

在3种煤岩硬度工况(f1煤岩、f2煤岩、f3煤岩硬度依次增加)下,不同截齿排列方式的采煤机滚筒截割性能对比如图2所示。从图2可以看出:在截割f1煤岩时,畸变2式截齿排列的滚筒装煤率最高,达74.32%,而棋盘式截齿排列的滚筒装煤率相对较低,为73.48%,在截割f2和f3煤岩时,畸变式截齿排列滚筒的装煤率相对较高,分别达74.61%和74.34%,而棋盘式截齿排列的滚筒装煤率较低,分别为73.86%和73.21%;随着煤岩硬度的增加,滚筒的截割比能耗逐渐增加,其中,顺序式截齿排列滚筒的截割比能耗较高,截割f1煤岩、f2煤岩、f3煤岩的截割比分别为0.350、0.655、1.650 kW∙h/m3,而畸变式截齿排列滚筒截割比能耗较低,分别为0.298、0.588、1.470 kW∙h/m3,这是因为相对于顺序式和棋盘式,畸变式滚筒的截齿个数较少,滚筒转矩也较小,但载荷波动偏大。

综合考虑不同截齿排列方式滚筒的装煤率和截割比能耗可知:在截割f1煤岩时,畸变Ⅱ式滚筒的性能最佳;在截割f2煤岩时,畸变Ⅰ式滚筒的性能最佳;在截割f3煤岩时,畸变Ⅱ式滚筒性能最佳。因此,在不同煤岩硬度工况下,优先选用畸变式截齿排布方式。

1.2 煤岩混割

矸径比是非主要截割对象厚度与采煤机滚筒直径的比值。选择矸径比分别为0.1、0.2、0.3、0.4、0.5研究采煤机滚筒截割性能与矸径比的关系,探究采煤机滚筒最佳的截齿排列方式。不同矸径比下不同截齿排列方式的滚筒的截割性能对比如图3所示。从图3可见:滚筒的装煤率随着矸径比的增加而下降;当矸径比为0.1时,棋盘式截齿排列滚筒的装煤率最高,达76.63%,而顺序式截齿排列滚筒装煤率相对较低,为75.93%;当矸径比为0.2、0.3、0.4、0.5时,棋盘式截齿排列滚筒的装煤率都相对较高,分别为75.47%、74.87%、74.14%、73.88%;当矸径比为0.2、0.3、0.4时,顺序式滚筒的装煤率较低,分别为74.78%、74.01%、73.35%,而当矸径比为0.5时,畸变Ⅱ式截齿排列滚筒装煤率最低,为72.95%。

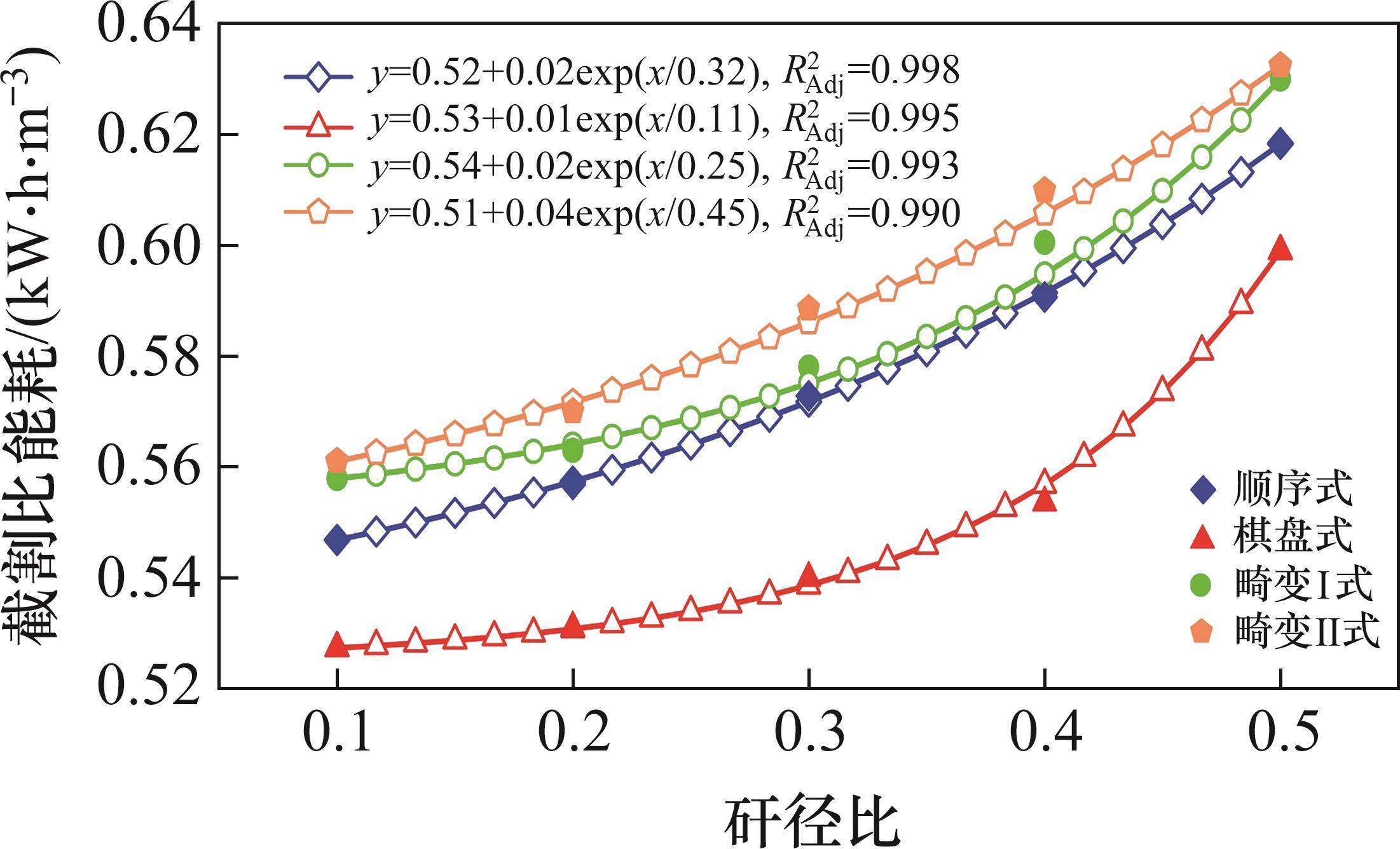

如图4所示为不同矸径比下不同截齿排列方式滚筒的截割比能耗拟合曲线。从图4可见:随着煤岩矸径比的增加,滚筒的截割比能耗逐渐增加,且增长幅度随着矸径比的增加而加快;当矸径比分别为0.1、0.2、0.3、0.4、0.5时,棋盘式截齿排列滚筒截割比能耗较低,分别为0.527、0.531、0.542、0.554、0.599 kW∙h/m3,而畸变Ⅱ式滚筒截割比能耗最高,分别为0.561、0.572、0.591、0.610和0.632 kW∙h/m3。这是因为在截割较硬、矸径比较大的煤岩时,由于畸变式的截齿数较少,导致单个截齿受力较大,容易造成磨损。因此,综合考虑不同截齿排列方式滚筒的装煤率和截割比能耗,在不同矸径比工况下,采煤机滚筒优先采用棋盘式截齿排列方式。

1.3 工作面倾角

在煤矿开采的过程中,由于成煤过程和地壳运动等因素的影响,采煤机实际的工作面与水平面存在一定的角度,因此,在滚筒装煤过程中,煤块受到的重力方向并非垂直于采煤机的牵引方向,煤块在滚筒作用下的运动形式受到影响。研究不同工作面倾角下截齿排布方式的滚筒性能对改进滚筒结构、提高滚筒装煤性能具有重要意义。

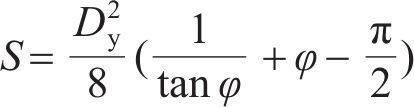

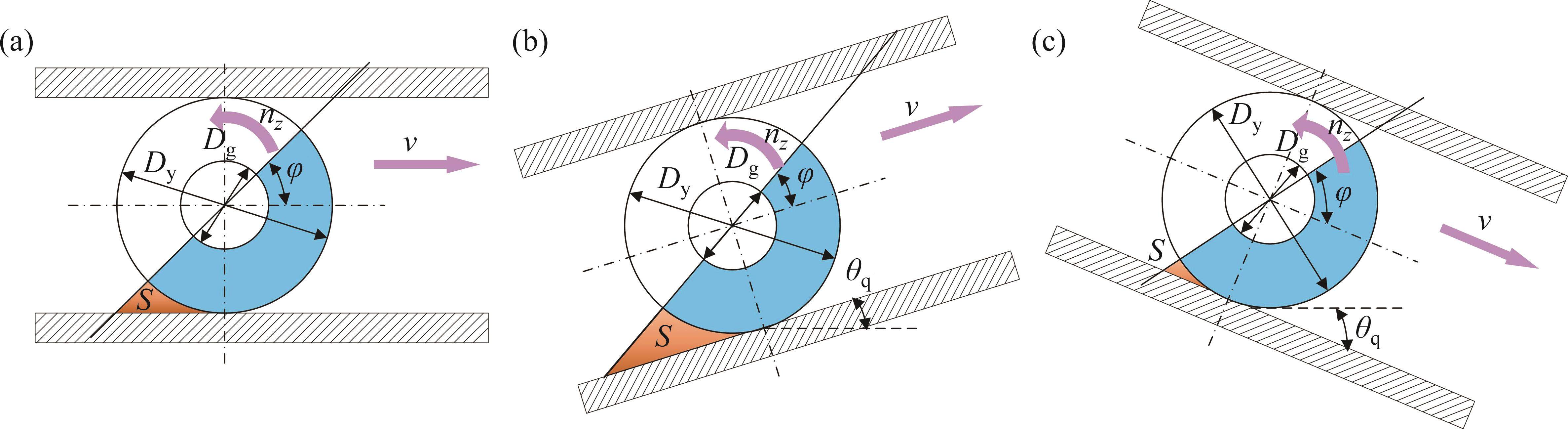

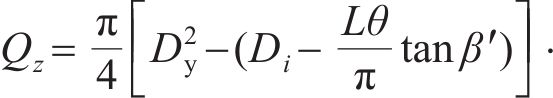

图5所示为含倾角综采工作面。图5中,Dy为叶片外缘直径,Dg为筒体直径,θq为工作面倾角,nz为滚筒转速。在俯仰采工作面中,随着倾角θq的变化,煤岩颗粒在螺旋叶片作用下形成不同的煤堆积角φ。在水平工作面中,煤岩堆积面积S为

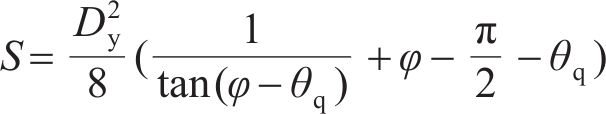

在仰采工作面中,煤岩堆积面积S为

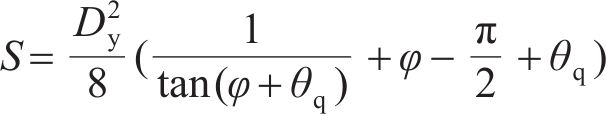

在俯采工作面中,煤岩堆积面积S为

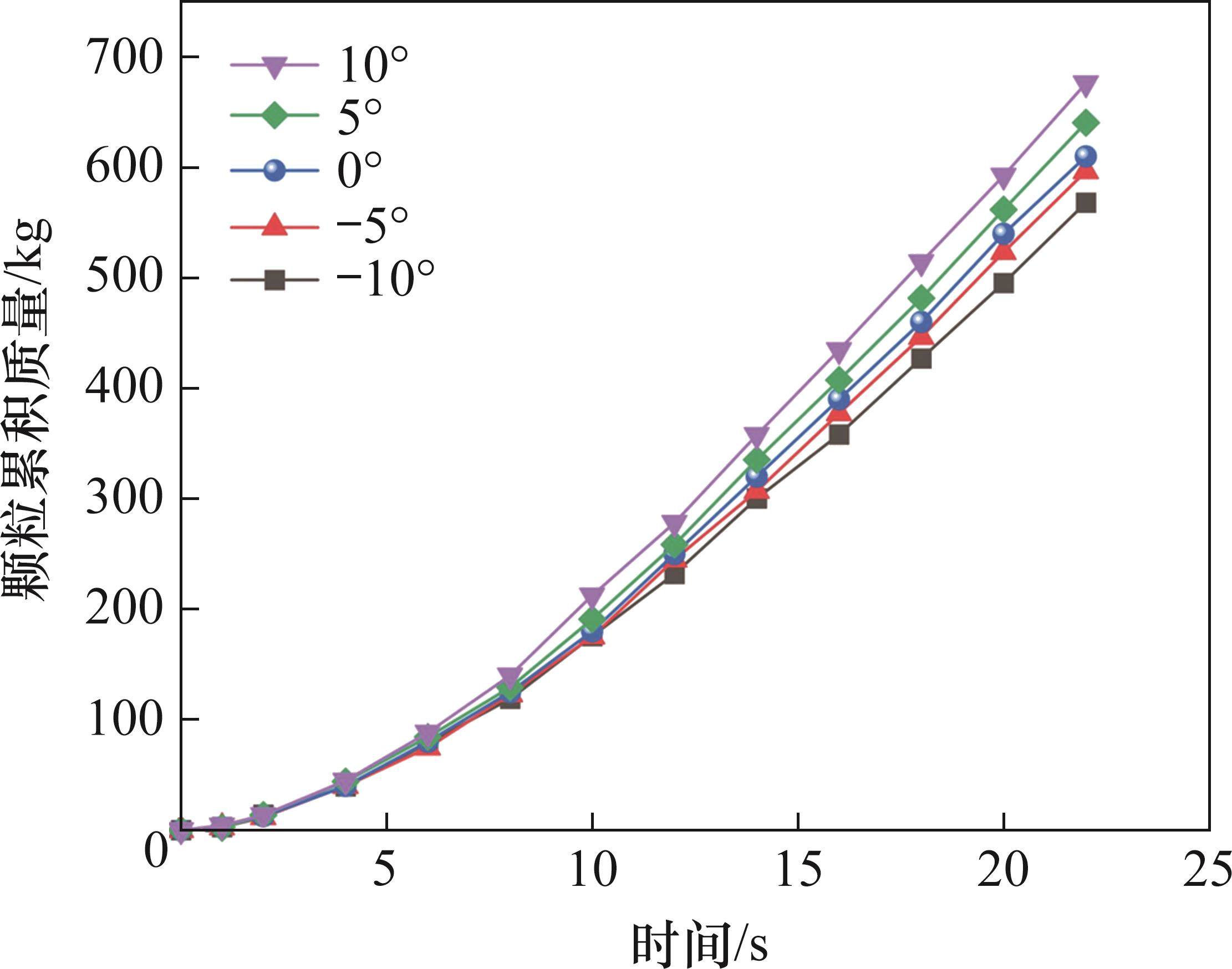

采煤机沿工作面开采的角度可以分为仰采和俯采。图6所示为在不同倾角下煤岩颗粒累积质量随时间的变化曲线。从图6可见:在最开始的10 s内,由于滚筒没有完全截入煤岩,煤岩颗粒累积质量基本一致;当完全截割煤岩时,随着倾角的增加,重力的影响颗粒输出能力越强,有效装载区域的颗粒累积质量越大;随着时间的延长,仰采工作面的颗粒累积速度比水平和俯采工作面的颗粒累积速度大,且仰采角度越大,颗粒堆积速度越快,表现为堆积质量与时间曲线的斜率增大。

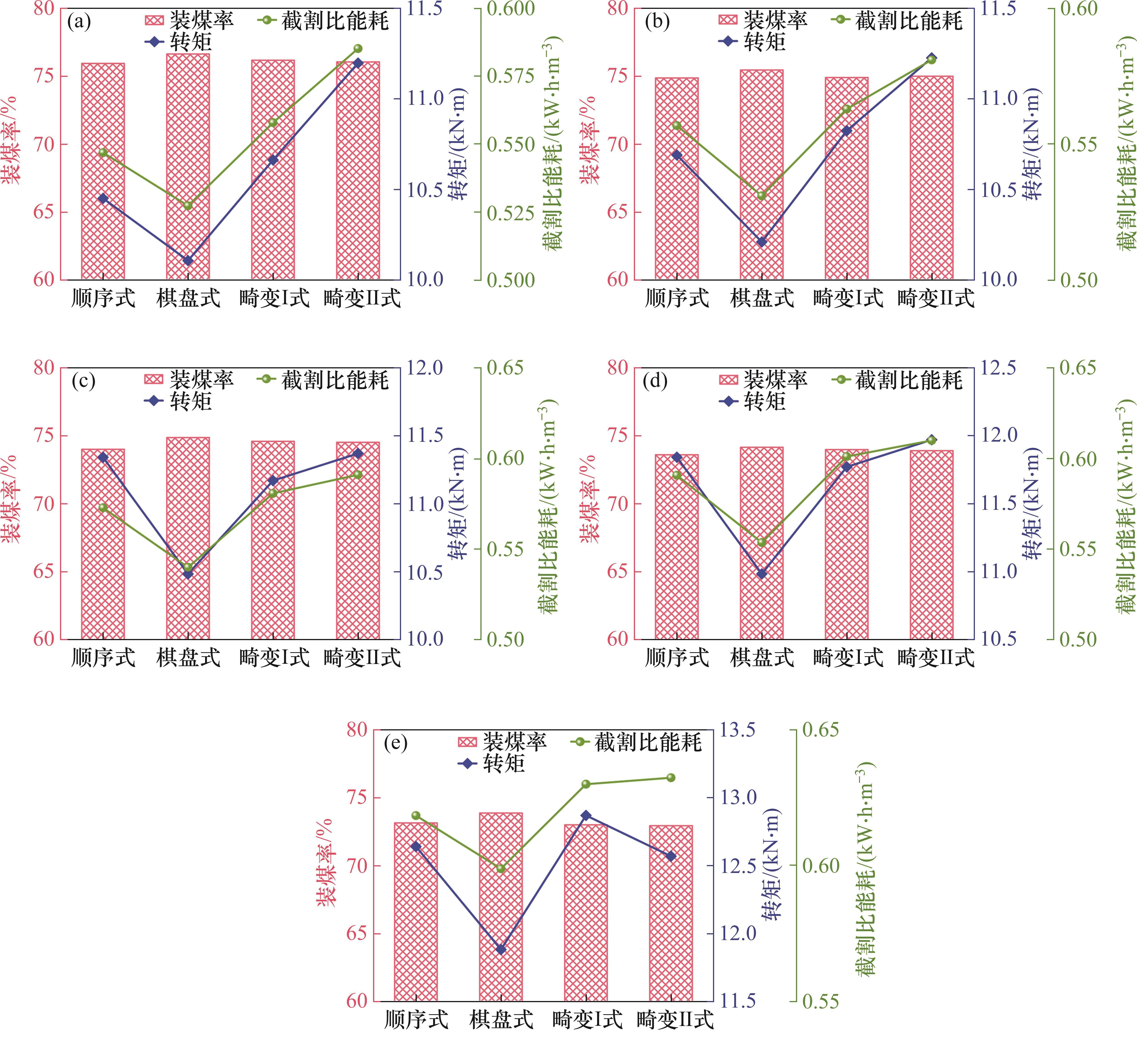

图7所示为采用不同截齿排列方式的滚筒在截割不同倾角煤壁的结果分析曲线。从图7可知:在仰采工作面,在倾角为5°的工况中,畸变Ⅱ式截齿排列滚筒的装煤率最高,达74.74%,而顺序式截齿排列滚筒装煤率相对较低,为73.39%;在倾角为10°的工况中,畸变Ⅱ式截齿排列滚筒的装煤率最高,达77.36%,顺序式截齿排列滚筒装煤最低,为76.17%;相较于水平工作面,在仰采工作面,随着倾角增加,采煤机滚筒的装煤率明显上升,且由于颗粒受重力的影响,仰采倾角越大,装煤率越高;在俯采工作面,在倾角为-5°的工况中,畸变Ⅰ式截齿排列滚筒的装煤率最高,达73.42%,而顺序式截齿排列滚筒装煤率最低,为72.41%;在倾角为-10°的工况中,畸变Ⅱ式截齿排列滚筒的装煤率较高,达到了72.23%,顺序式截齿排列滚筒装煤率最低,为70.15%;在俯采工作面中,颗粒堆积在开采面,导致装煤率相较于水平工作面和仰采工作面明显下降。因此,综合考虑在不同倾角下采煤机滚筒的装煤率和截割比能耗,选用畸变式截齿排布的滚筒。

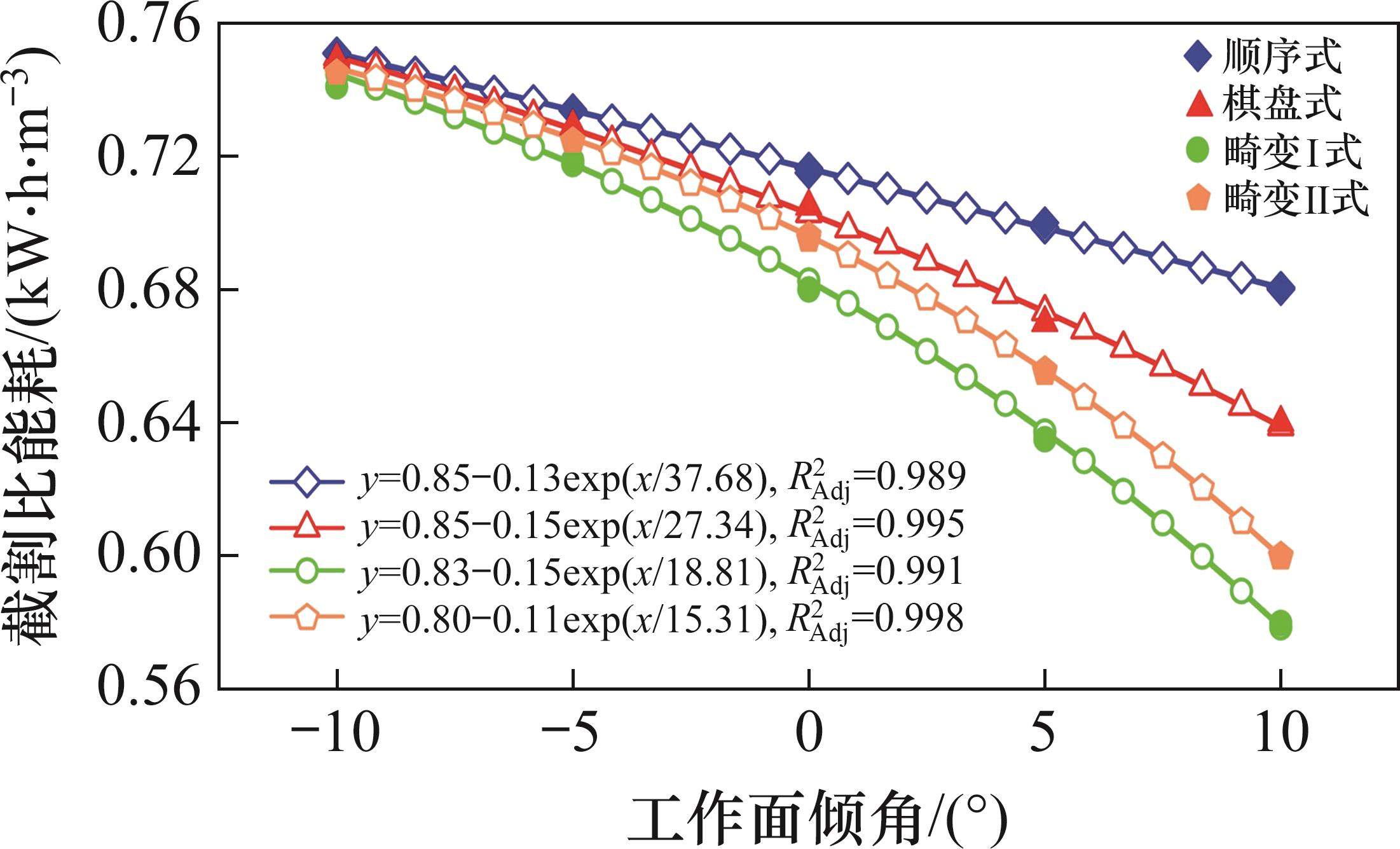

图8所示为不同工作面倾角下不同截齿排列方式滚筒的截割比能耗拟合曲线。从图8可见:随着倾角的增加,滚筒的截割比能逐渐降低,且降低幅度加快。在倾角-10°和-5°的俯采工作面,顺序式截齿排列滚筒的截割比能耗相对较高,分别为0.751 kW∙h/m3和0.734 kW∙h/m3,而畸变式截齿排列滚筒截割比能耗较低,分别为0.741 kW∙h/m3和0.725 kW∙h/m3;在倾角10°和5°的仰采工作面中,顺序式截齿排列滚筒的截割比能耗相对较高,分别为0.710 kW∙h/m3和0.681kW∙h/m3,而畸变式截齿排列滚筒截割比能耗较低,分别为0.635 kW∙h/m3和0.579 kW∙h/m3。在俯仰采工作面中,顺序式滚筒的截割比能耗较高,而畸变式滚筒的截割比能耗相对较低,因此,综合分析不同倾角下滚筒的装煤率和截割比能耗,选用畸变式截齿排布的滚筒。

1.4 截割方向适应性设计

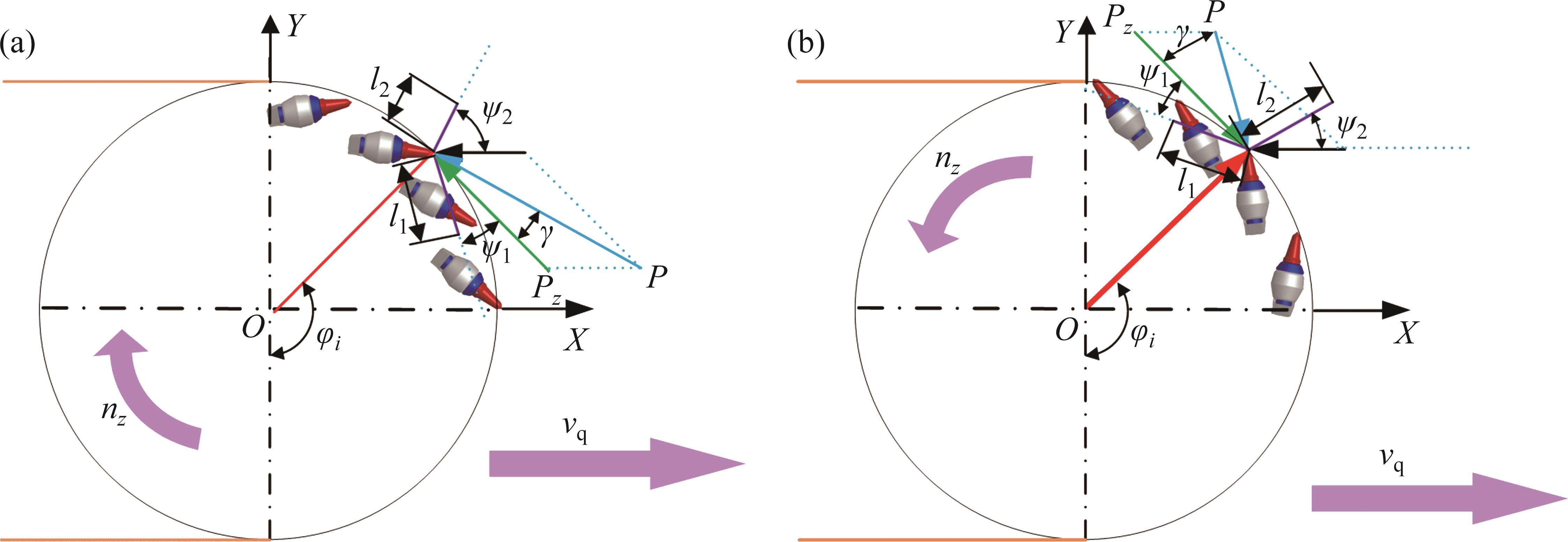

采煤机滚筒在破岩装载的过程中,因其结构设计的特性存在截割方向的变化,目前普遍采用顺时针截割和逆时针截割两种方式。截割工作模式如图9所示。

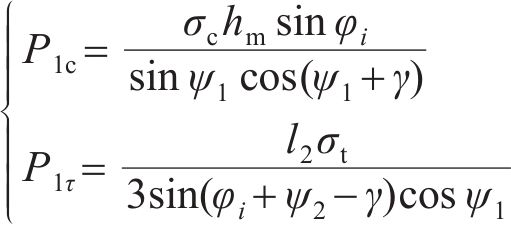

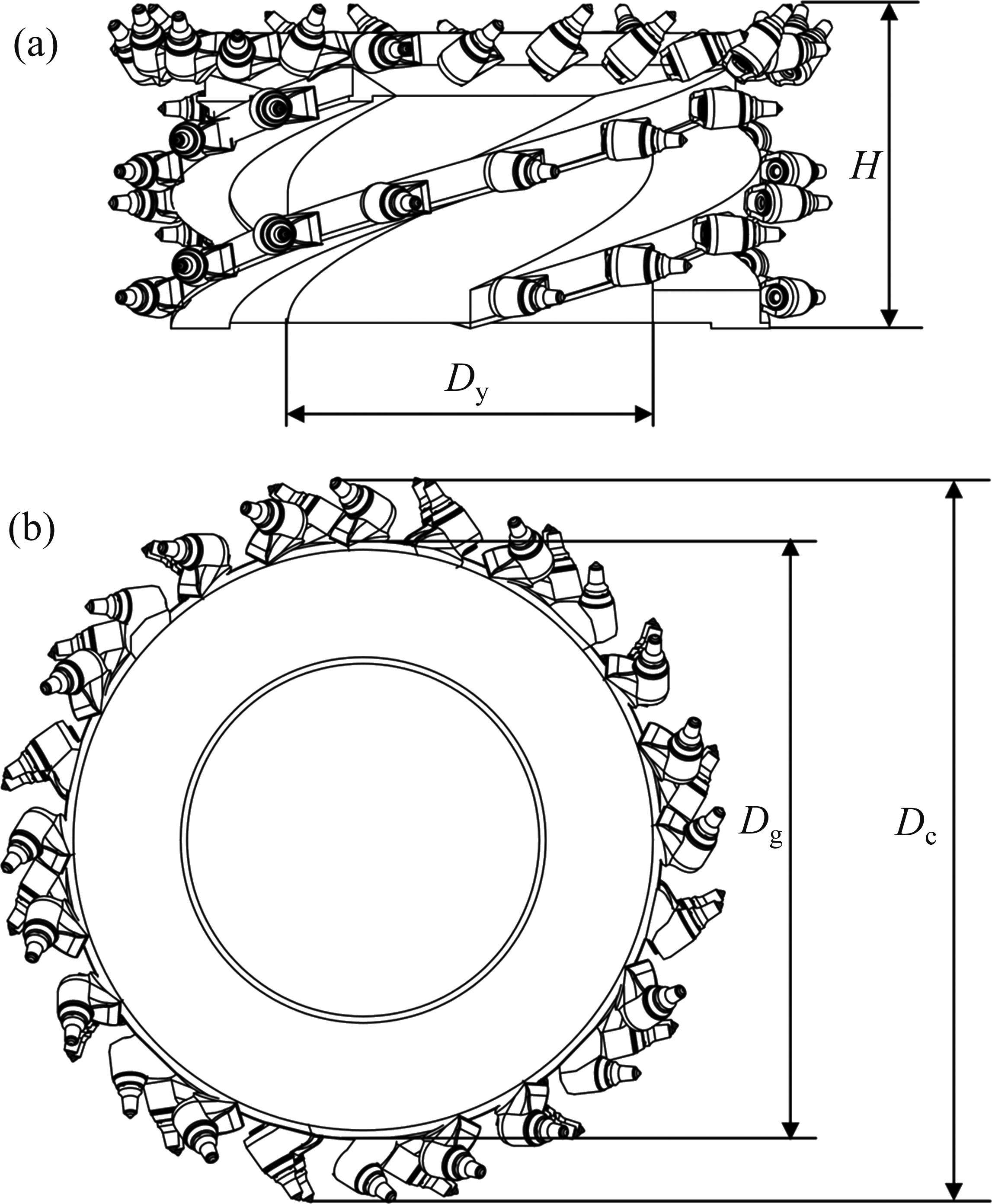

在顺时针截割模式下,煤岩崩落时沿l1方向抗压强度P1c和沿l2方向抗拉强度P1τ[20]为:

式中:φi为截齿任意截割位置角;hm为截齿最大切削厚度;l1和l2分别为截槽崩落线和断裂线;σc为煤岩抗压强度;σt为煤岩抗拉强度;γ为载荷合力与截割阻力的夹角;

在逆时针截割模式下,煤岩崩落时沿l1方向抗压强度P2c和沿l2方向抗拉强度P2τ为:

由式(4)和式(5)可知,顺时针截割与逆时针截割模式中,煤岩的崩落抗压强度相同,抗拉强度不同。由于煤岩具有抗压不抗拉的特性,根据最小能量原则,在截割机构破岩时,先沿l2方向崩落,从截割阻力来看,相较于逆时针截割,顺时针截割更易于破碎煤岩,能够提高截割机构的煤岩破碎能力及效率,减少开采工作所消耗的能量。但从截割阻力方向来看,在逆时针截割过程中,由于滚筒所受阻力方向向下,有助于稳定采煤机机身,相较于顺时针截割工作模式截割过程更加平稳。

2 叶片结构设计

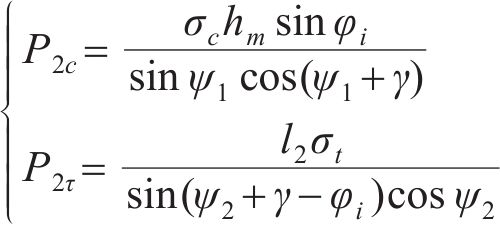

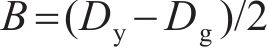

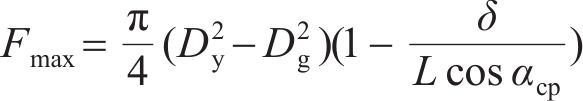

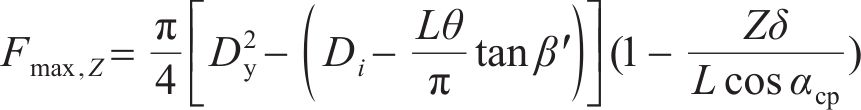

在采掘过程中,利用螺旋叶片的轴向推力,煤岩通过滚筒螺旋叶片的螺旋面进行装载,因此,螺旋叶片的性能直接影响采煤机滚筒截煤性能和装煤效率。目前,对于滚筒及螺旋叶片的设计依靠人工经验,标准互换性差,无法验证叶片的可靠性,合理设计叶片结构可以提高采煤效率、减少能耗、降低维护成本。因此,本文建立了采煤机滚筒螺旋叶片结构设计的数学模型。图10所示为采煤机滚筒的主要设计参数,其中,H为滚筒高度。Dy计算公式为

式中:

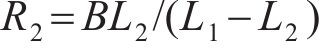

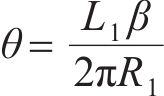

螺旋叶片的制造过程首先是从特定钢板中切割出一个半圆环,半圆环内外直径即为叶片内外沿展开直径,设计参数计算公式如下:

式中:B为叶片宽度;b1和b2分别为外螺旋投影长度和内螺旋投影长度;α1和α2分别为叶片外径螺旋升角和内径螺旋升角;L1和L2分别为外螺旋线实际长度和内螺旋线实际长度;R1和R2分别为叶片外沿展开半径和内沿展开半径;θ为叶片扇形角;

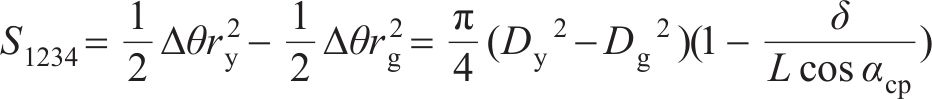

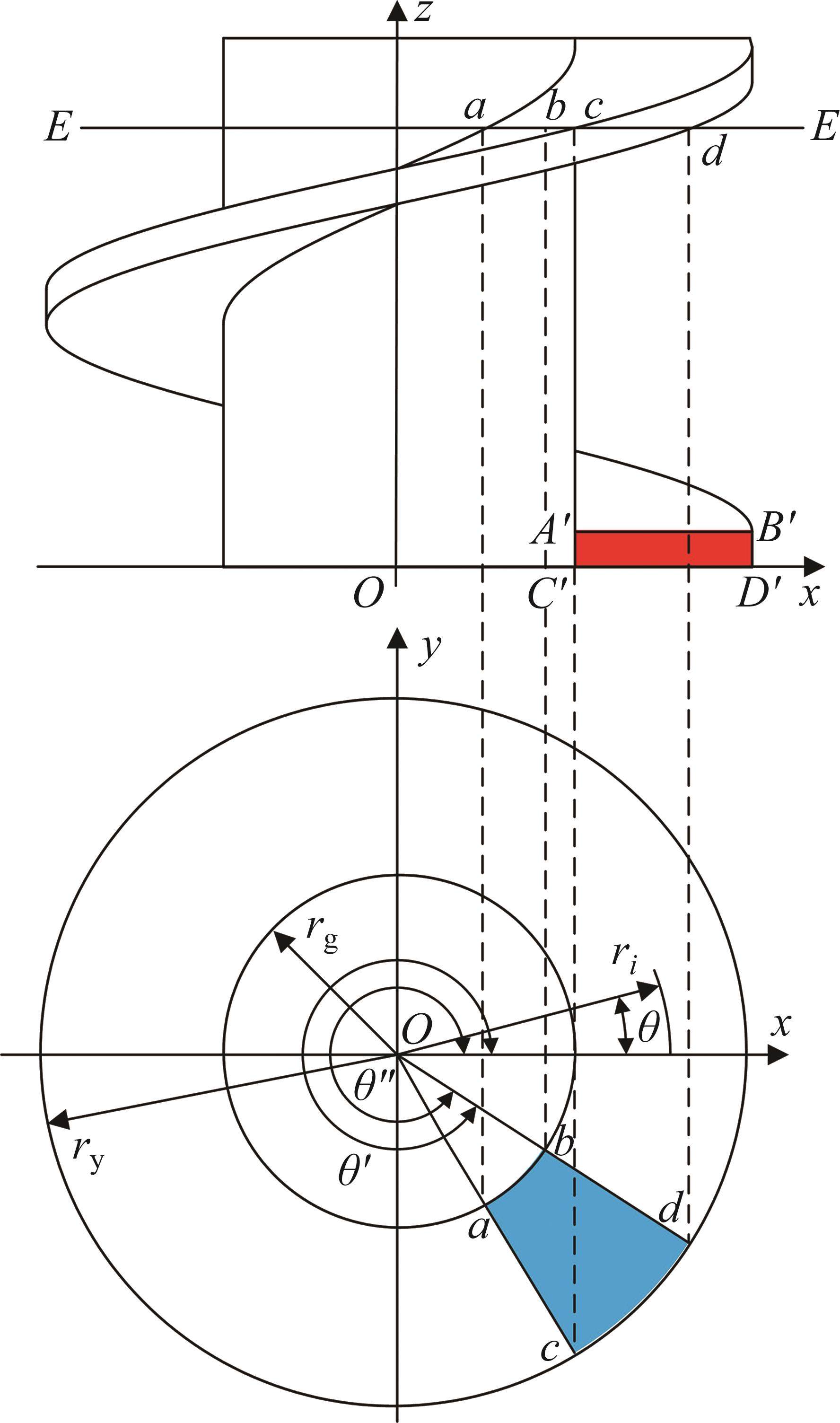

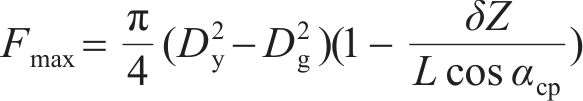

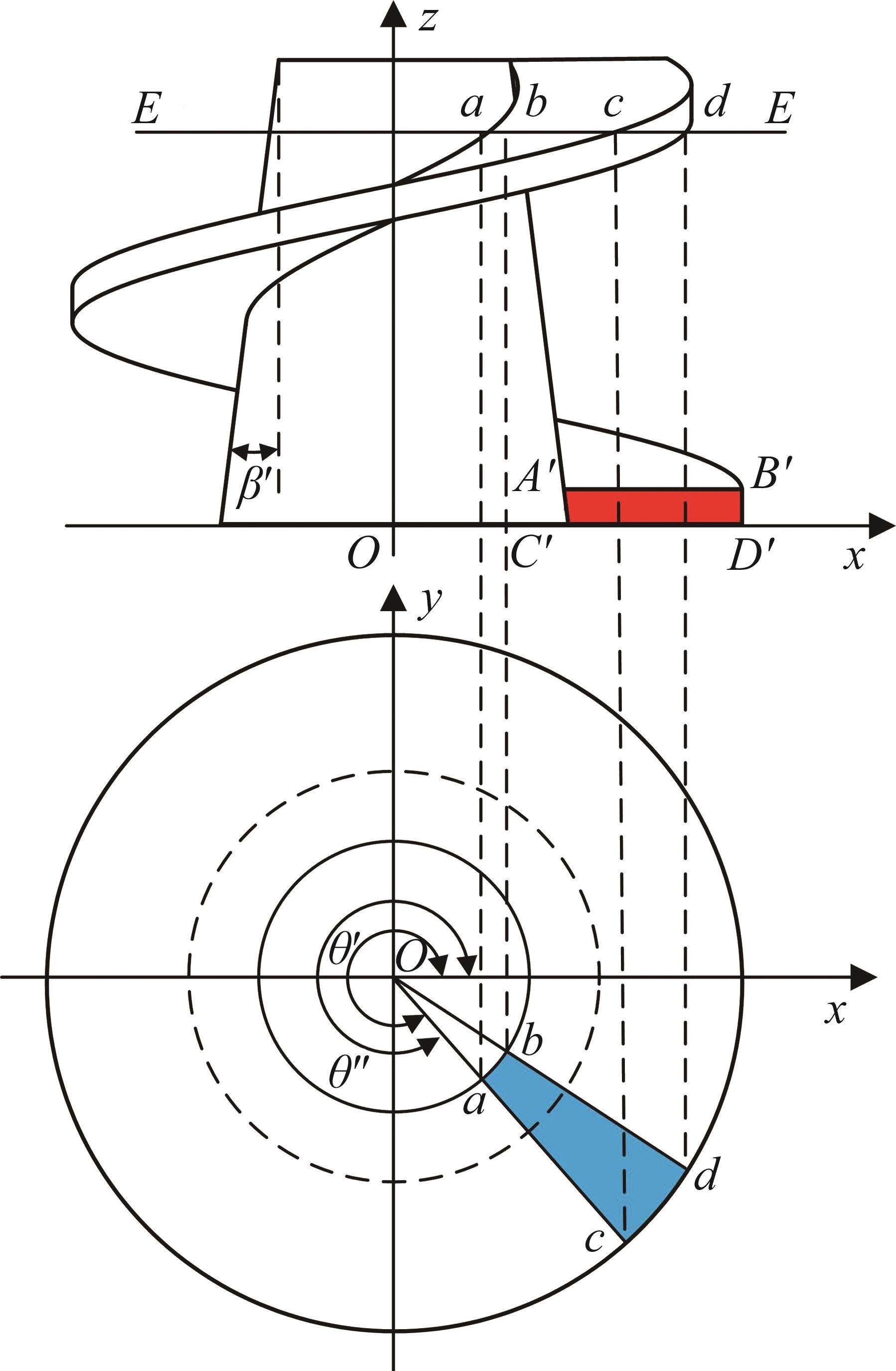

根据所建立的叶片结构数学模型,可以推导出采煤机滚筒的理论装煤公式。以叶片式滚筒俯视图截面建立坐标系,端盘中心点设为O点,xOy面与端盘面平行,z轴沿滚筒轴向垂直指向端盘截面,普通滚筒截面图如图11所示。图11中,蓝色扇环的面积S1234为:

式中:

单个螺旋叶片的最大煤流断面面积为:

采煤机滚筒往往装有2个及以上螺旋叶片,Z个螺旋叶片的滚筒的最大煤流断面积为

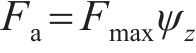

根据滚筒充满系数的定义,煤流实际面积Fa为

式中:

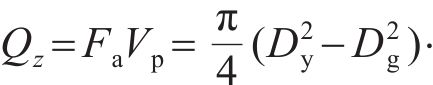

螺旋滚筒的装煤能力

式中:

在真实工况中,一些工作面存在倾角θq,根据式(21)可推导倾角工况下螺旋滚筒的装煤能力为

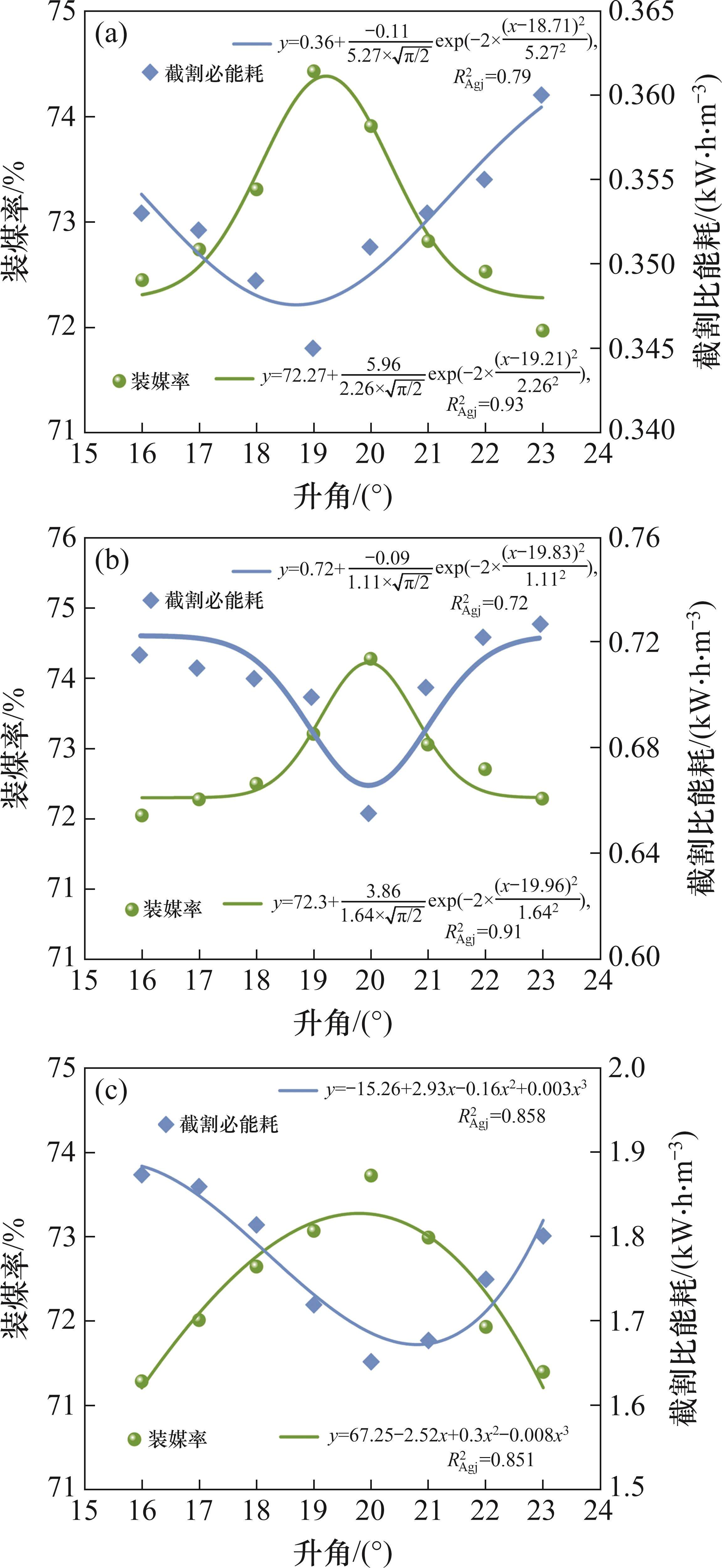

由式(22)可知,螺旋叶片的导程、包角、螺距均与螺旋叶片升角有关,而螺旋叶片升角对于采煤机滚筒的装煤效果影响最大。不同硬度煤岩工况下升角对滚筒性能的影响如图12所示。

从图12可见:随着螺旋升角的增大,截割比能耗先减小后增大,装煤率先增大后减小。综合考虑滚筒的装煤率和截割比能耗,在不同的煤岩硬度下,叶片的螺旋升角取为20°左右时,滚筒的截煤装煤效果最好。

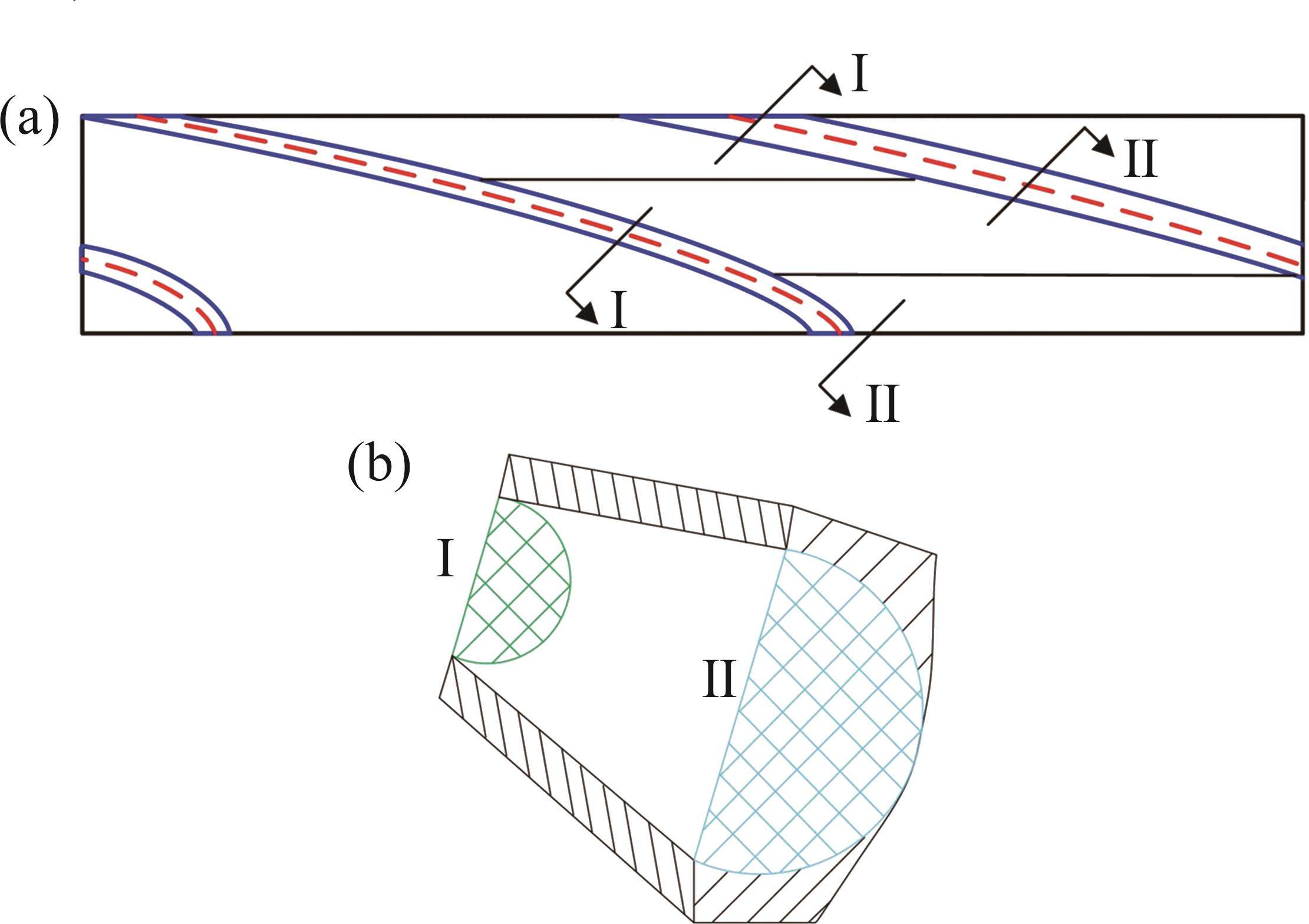

3 叶片原型设计

在实际的下料过程中,叶片需要扭转一定的角度焊接在圆柱形的筒体上,在扭转过程中,需要保证截齿的齿尖在1条截线上,目前依靠人工经验需要通过多次压制扭转叶片方可成型,无法保证叶片组装的准确性。图13所示为螺旋叶片的展开图,其中,γ1和γ2为叶片展开料缺口夹角。

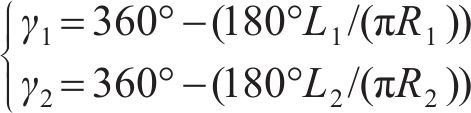

由于端盘盘面存在一定的倾斜角度,为达到叶片与端盘完全吻合的设计要求,叶片压制焊接在端盘底部时,需要留有一定缺口(蓝线部分),叶片展开料缺口夹角为:

螺旋叶片包角是指叶片绕滚筒轴线旋转的角度,即螺旋叶片的扭转角度,合适的包角设置有助于提高滚筒破岩的效率,提高装载效率,降低滚筒叶片的磨损。螺旋叶片设计包角

式中:M为包角的叶片螺旋高度。

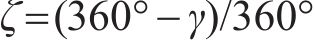

在扭转的过程中存在一定的材料收缩,因此最终展开的下料角度需要考虑展开料夹角收缩系数ξ:

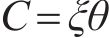

叶片最终展开下料角C为:

当叶片焊接至端盘底端时,需要在叶片上端预留焊接高度K1,为了减小叶片磨损,筒底底端也需要预留高度E。端盘底线高度h为:

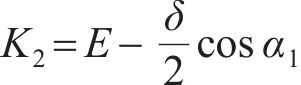

叶片底线下端距筒底的高度K2为:

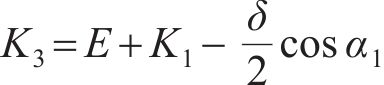

叶片降低高度K3为:

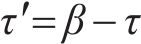

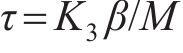

在螺旋叶片沿滚筒轴向方向扭转焊接成型后,实物包角

式中,

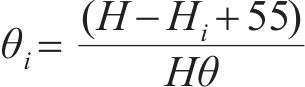

在加工叶片过程中,下料期间要提前切割出切槽位置,而切槽的角度θi由截齿i的轴向高度Hi和扇形角θ决定:

式中:

4 特种采煤机滚筒设计

为解决采煤机滚筒截割能力不足、装煤能力较差等问题,本文从滚筒的结构入手,开展阶梯形和锥形特种采煤机滚筒研究,以期在特殊工况下获得更优截割效果。

4.1 坚硬煤岩阶梯形滚筒设计

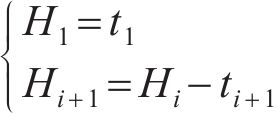

在截割硬岩时,采煤机滚筒的磨损较大,截割比能耗明显上升,因此,应充分利用煤壁的压酥效应来降低截煤能耗。煤壁压酥区应力分布如图14所示。图14中,x0为压酥区宽度,m;xj为极限平衡区宽度,m;σx和σy分别为水平方向和铅直方向的应力分布,MPa/m;N0为煤壁最前端铅直方向的压力;Nx0和Nxj分别为x=x0、x=xj处煤壁铅直方向的压力,kN。

根据压酥效应可知,采深、采高越大,压酥区宽度也越大,因此,可以通过增加滚筒的截深来提高滚筒的截割效率,但滚筒的能耗也会上升。由于实际煤矿开采空间狭小且开采条件恶劣,在深井高应力煤岩的开采过程中,采煤机的尺寸不可太大,导致采煤机截割电机无法满足深井高应力煤岩截割需要。本文在传统滚筒的基础上设计了阶梯形滚筒,将后筒毂上的螺旋叶片宽度减小至原滚筒的一半。

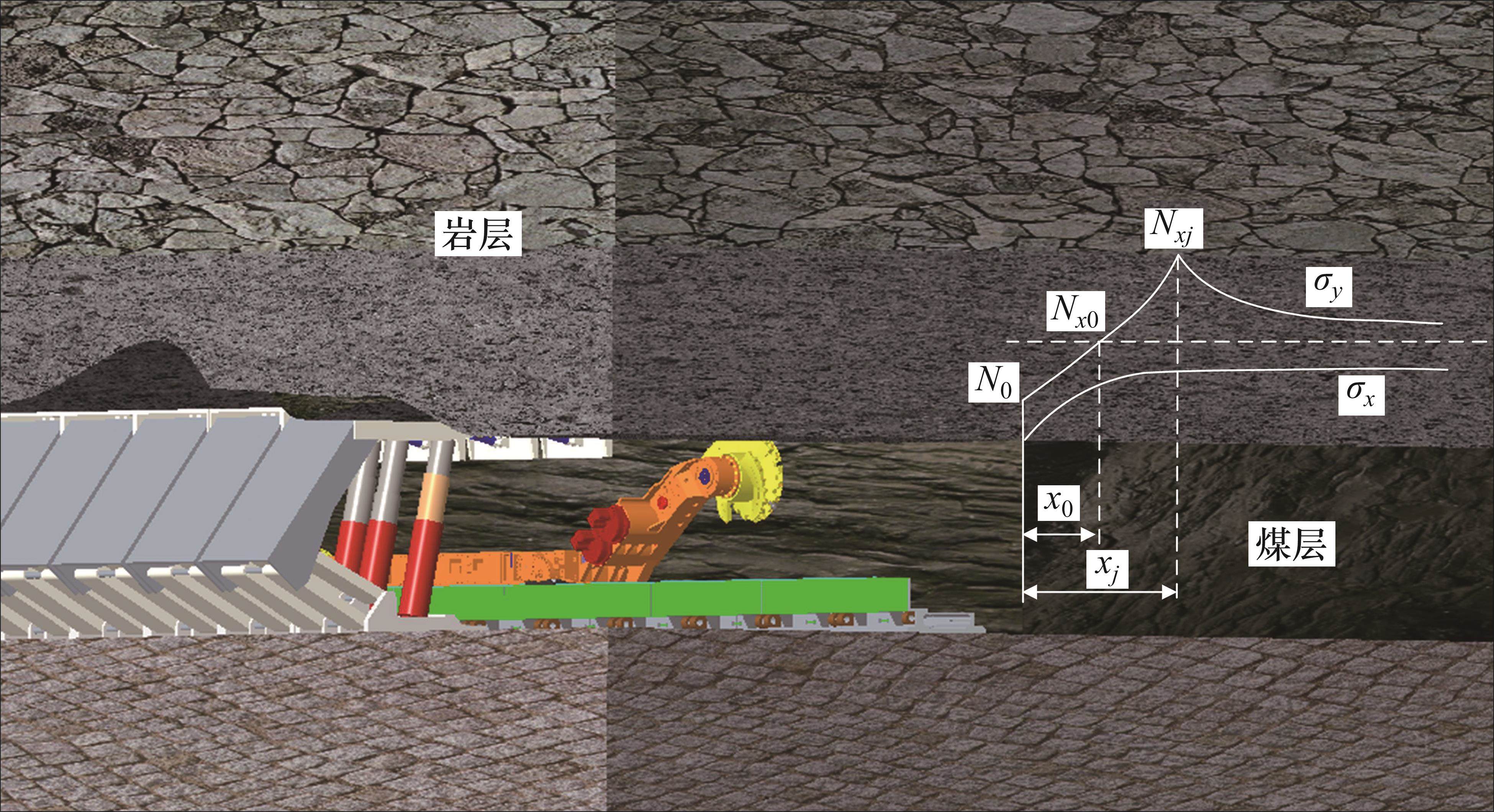

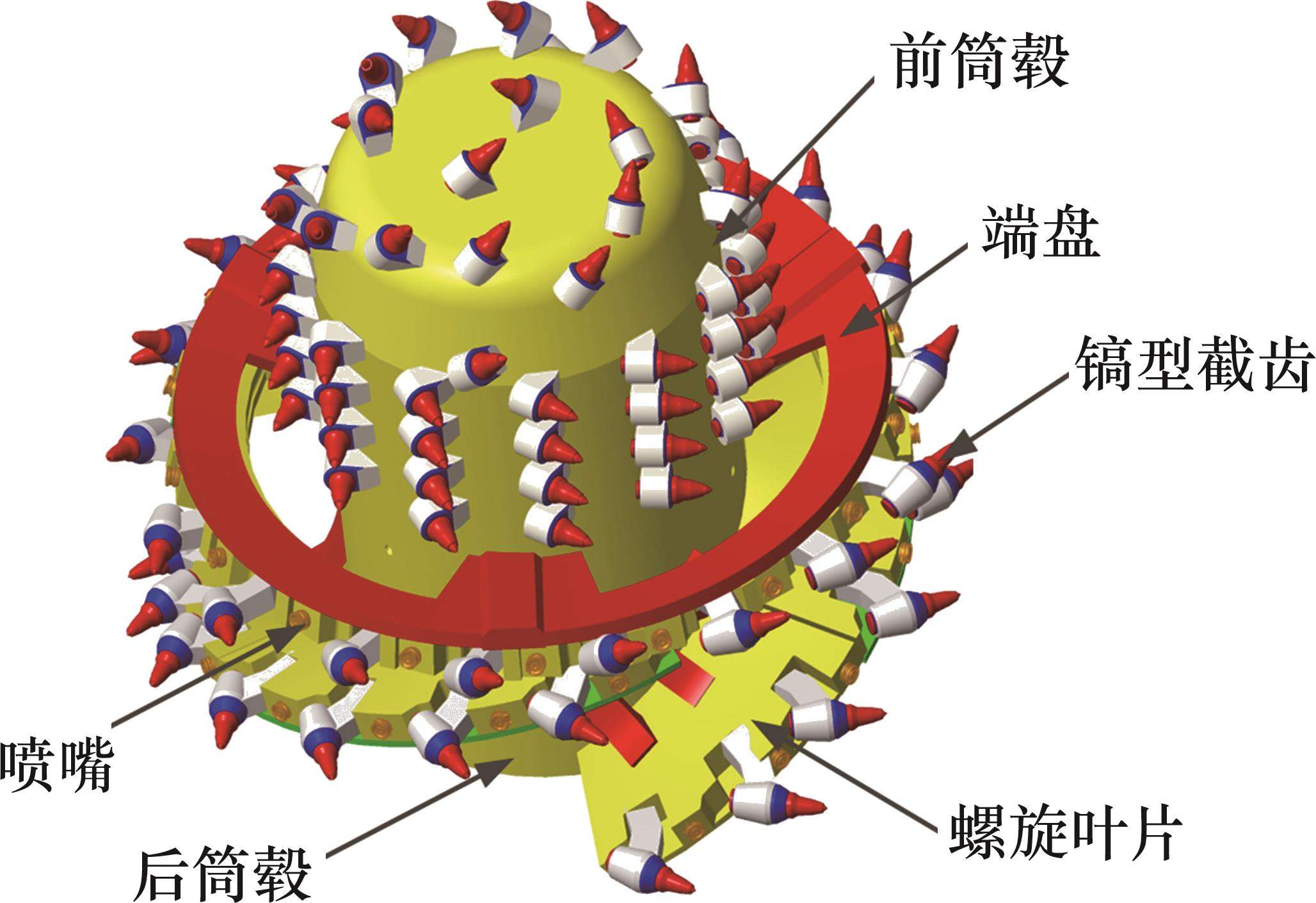

阶梯形滚筒三维模型如图15所示。阶梯形滚筒由前后滚筒组成,前后滚筒之间通过端盘连接,后滚筒与传统采煤机滚筒类似,截齿焊接在后滚筒的螺旋叶片上,前滚筒没有叶片,截齿按螺旋状排布,端盘上开口用于输送煤。

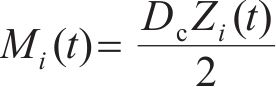

在截割煤岩过程中,截齿按照一定顺序截割,第i个截齿所产生的截割阻力矩

式中,Zi(t)为第i个齿的截割阻力,N。

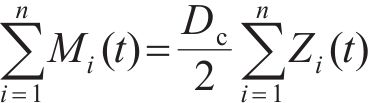

则n个截齿截割煤岩所产生的截割阻力矩之和为:

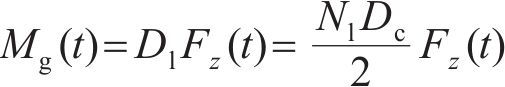

采煤机滚筒阻力矩Mg计算公式为:

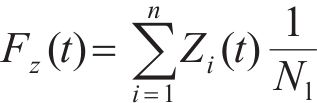

式中,Fz(t)为滚筒截割载荷,N;

根据力矩平衡条件,采煤机滚筒阻力矩Mg等于n个截齿截割阻力矩之和,因此,可以得到:

由于阶梯形滚筒前筒毂直径较小,由式(35)可知,相较于普通滚筒,阶梯形滚筒的截割阻力矩较小,因此其截齿截割效率增加。在二次进刀的过程中,阶梯形滚筒参与截割的截齿数比普通滚筒的少,因此,由式(37)可知,在二次进刀的过程中阶梯形滚筒所受的阻力矩也比普通滚筒的小,更利于截割煤岩。

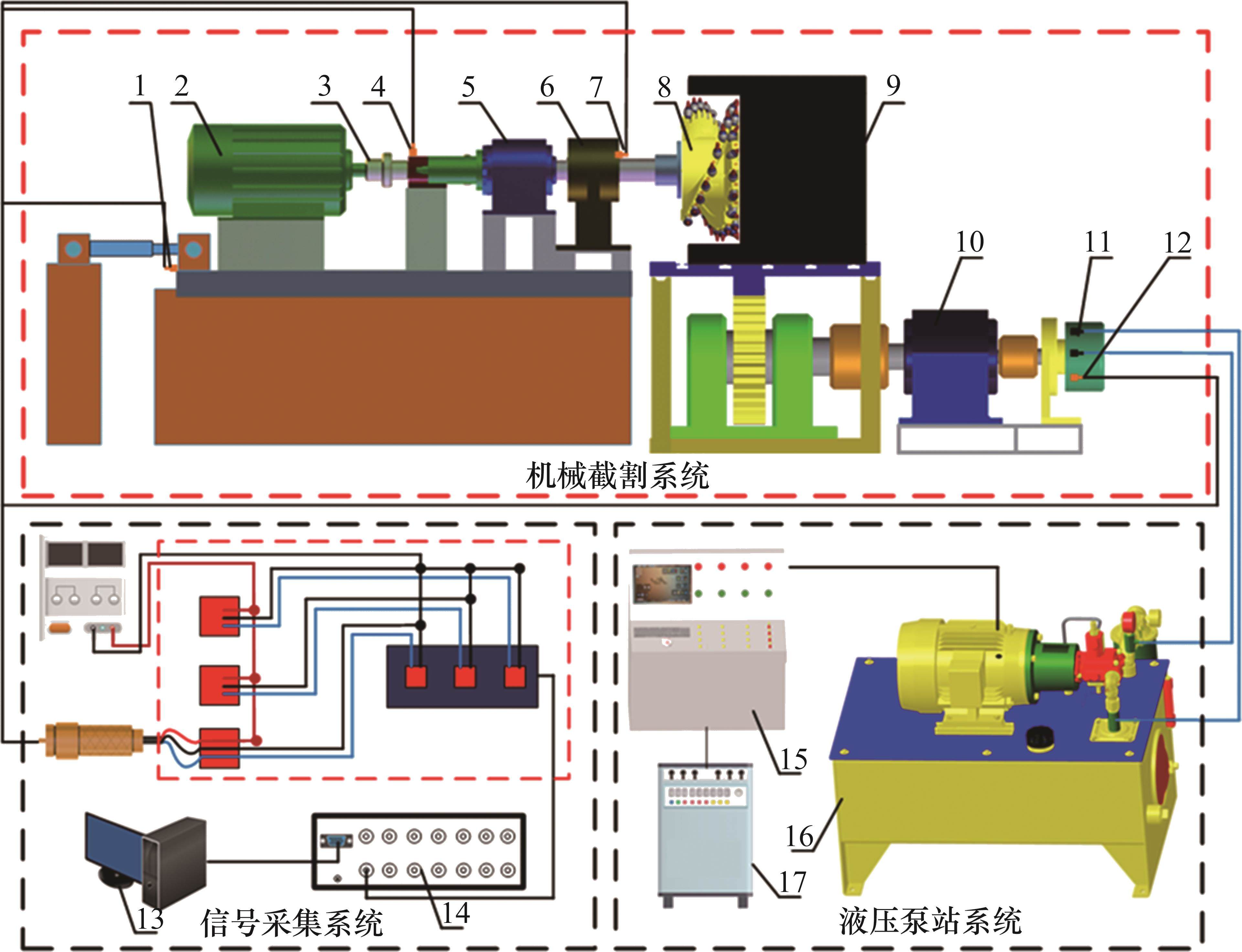

截割煤岩试验台主要由截割系统、信号采集系统和液压系统组成,如图16所示[21]。在对采煤机滚筒截割煤岩的过程中,实时监测并记录滚筒所受扭矩、牵引速度等参数。

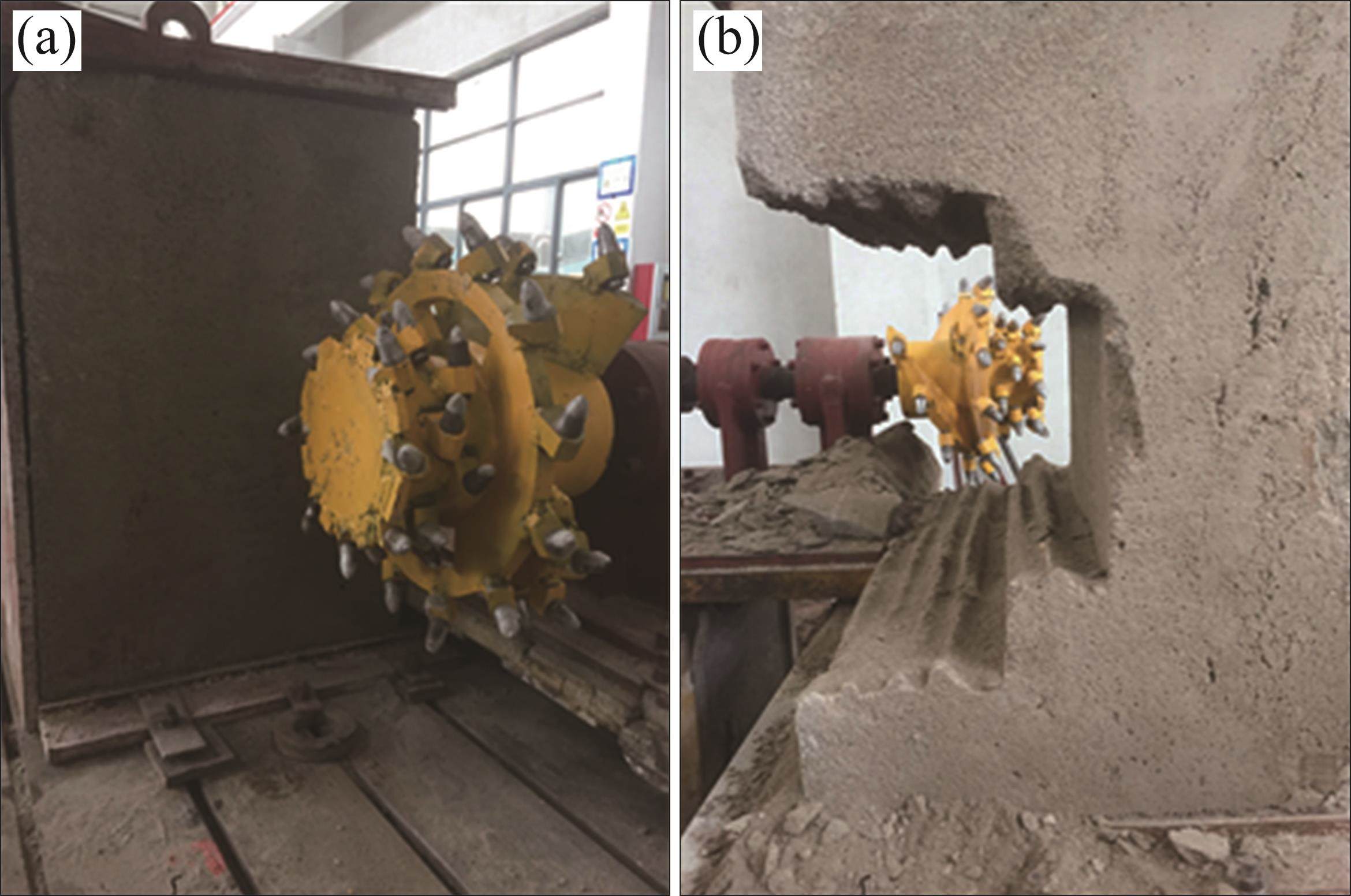

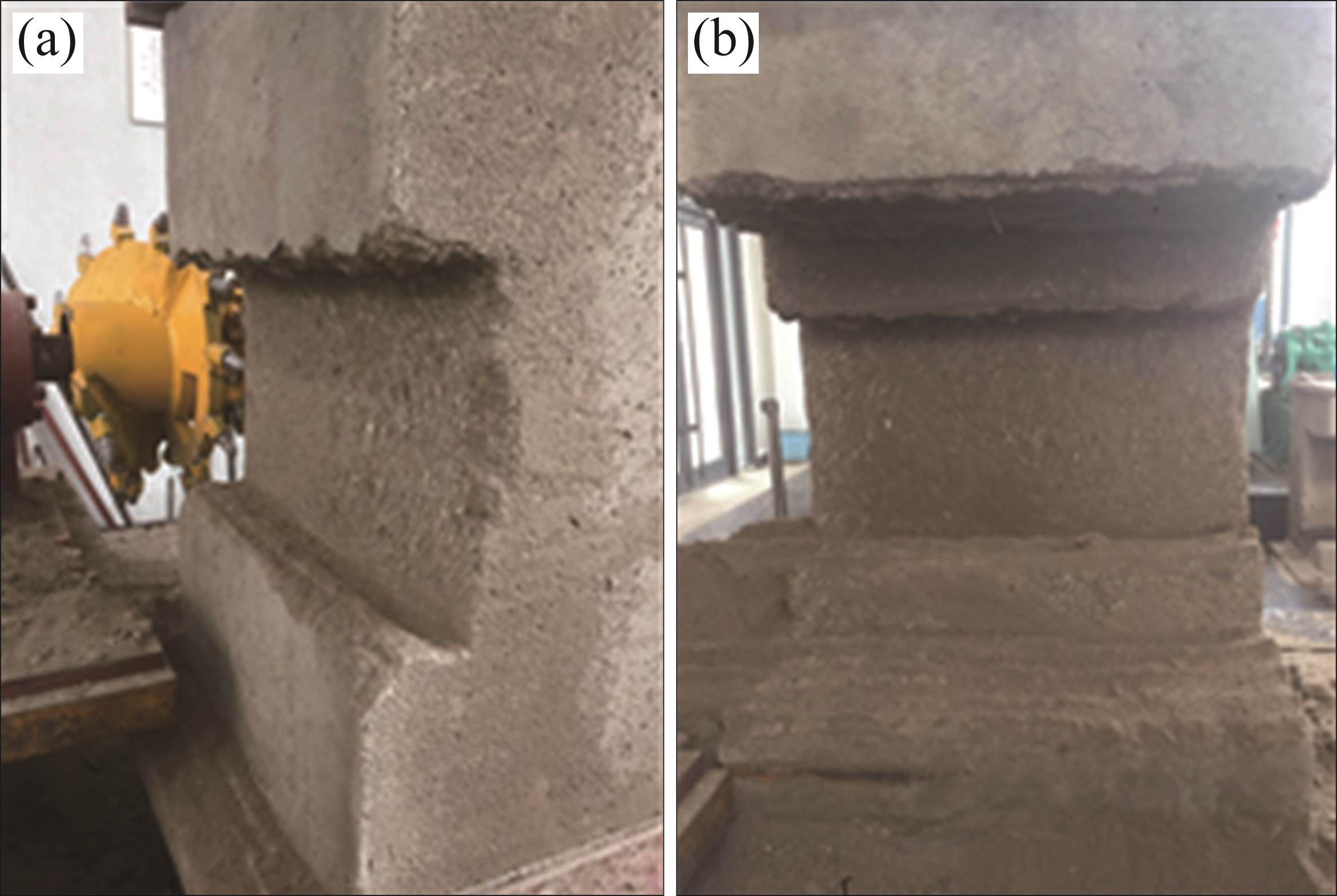

阶梯形滚筒截割煤岩断面的过程分2次进刀。一次进刀后,会产生阶梯形截槽(如图17所示)。在第一刀预留的开槽内二次进刀,煤壁的破碎形态如图18所示。

采用3组试验比较阶梯形滚筒和普通滚筒截割性能,第一组为普通滚筒截割煤岩试验,第二组为阶梯形滚筒一次进刀截割煤岩试验,第三组为阶梯形滚筒二次进刀截割煤岩试验。为保证对比试验的准确性,试验滚筒的转速都定为81 r/min,牵引速度为1.0 m/min,煤壁截割长度相同。由于阶梯形滚筒第一次进刀会预留开槽,因此,以二次进刀后的截割面积与开槽面积之差衡量阶梯形滚筒的截割效率。试验滚筒截割煤岩前后的面积如表1所示。

| 参数 | 阶梯形滚筒 | 普通滚筒 |

|---|---|---|

| 开槽面积 | 38 105 | 0 |

| 截后面积 | 118 420 | 78 450 |

| 截割面积 | 78 670 | 78 450 |

由表1可知,阶梯形滚筒与普通滚筒的截割面积之比为1.002,可以认为两滚筒之间的截割效率相近。

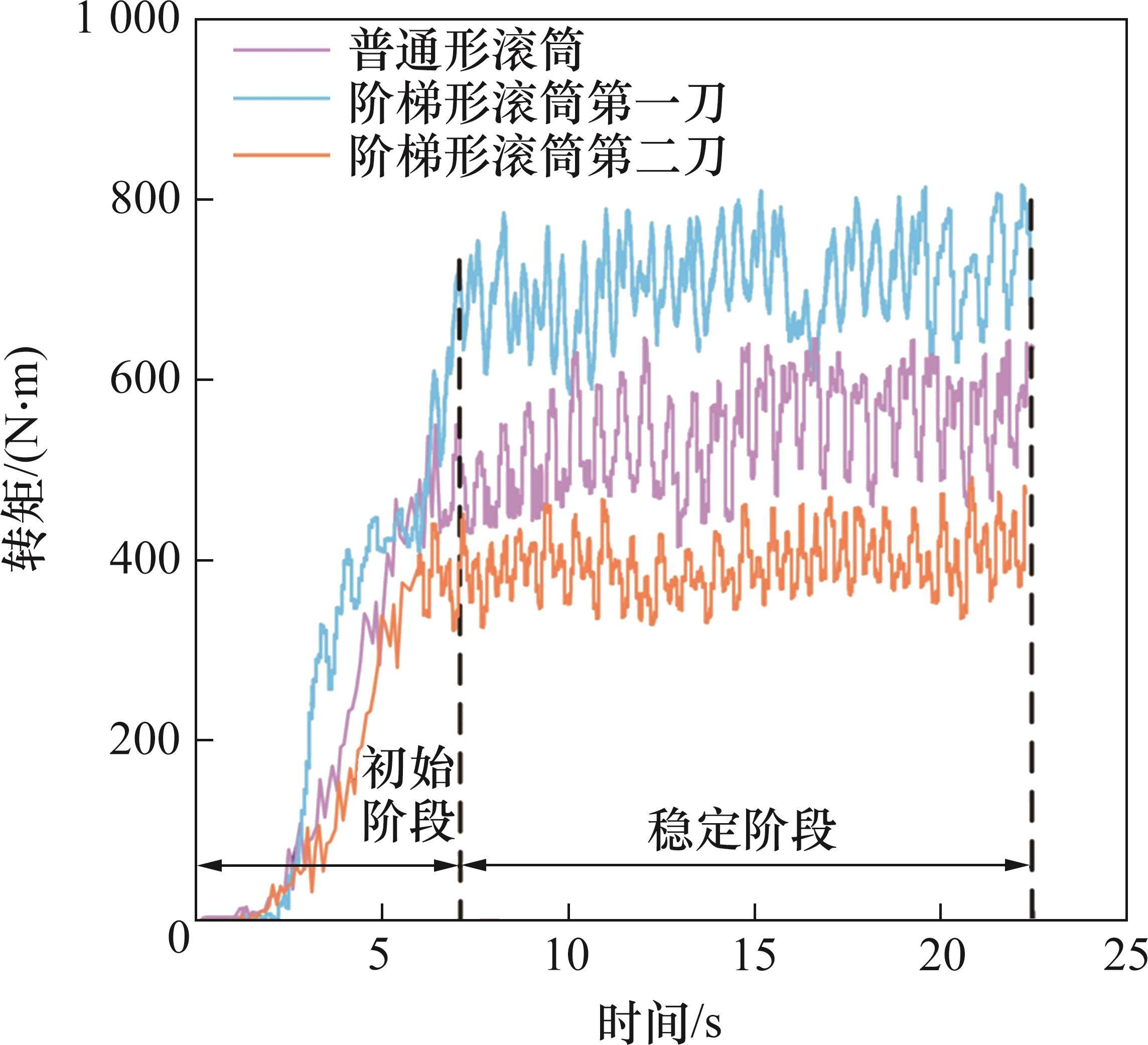

图19所示为阶梯形滚筒和普通滚筒的截割载荷对比,其中阶梯形滚筒分为第一刀和第二刀2条载荷曲线。从图19可以看出:在截割煤岩时,从初始阶段到稳定阶段,2种试验滚筒的载荷曲线的变化趋势基本相同;在初始阶段,滚筒所受转矩快速增大;当滚筒完全截割进煤岩后,载荷曲线处于相对稳定阶段。

不同滚筒的扭矩和截割比能耗如表2所示。从表2可见:当阶梯形滚筒二次进刀时,所受扭矩小于普通滚筒的扭矩,且阶梯滚筒的二次进刀截割比能耗比普通滚筒的小。由于第一次进刀时预留了自由面,因此,阶梯滚筒可以充分利用煤岩的压酥效应,截割性能比普通滚筒的截割性能更好。

| 滚筒类型 | 转矩/(N·m) | 截割比能耗/(kW·h·m-3) | |

|---|---|---|---|

| 均值 | 最大值 | ||

| 普通滚筒 | 514.6 | 585.9 | 1.09 |

| 阶梯滚筒 | 395.5 | 456.3 | 0.83 |

4.2 高效装载锥形滚筒设计

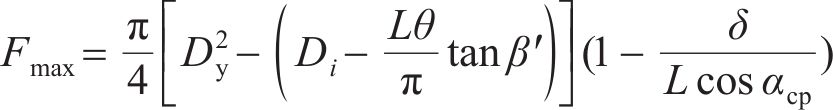

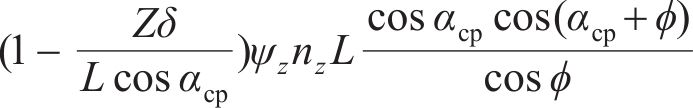

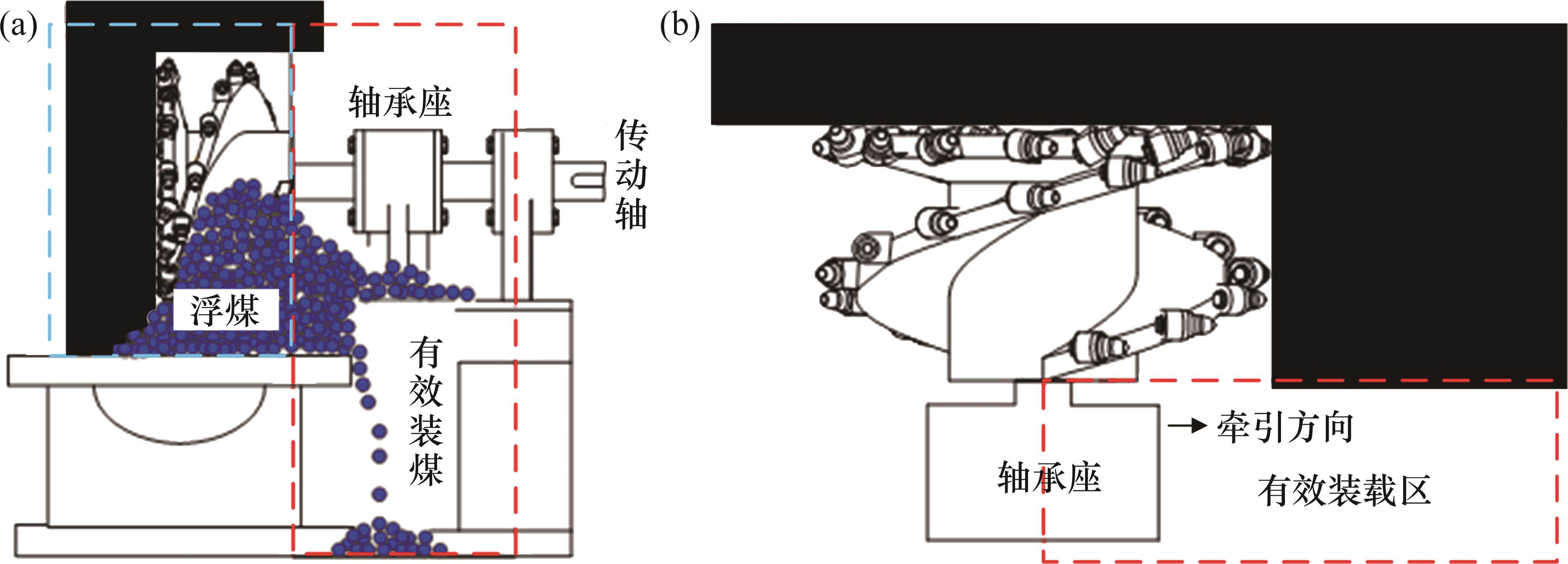

在采煤机滚筒截割煤岩的过程中,传统滚筒沿着截深方向均匀落煤,截落下的煤块通过螺旋叶片从采煤面至采空面均匀输送到刮板机上。但在实际工况下,采煤机滚筒装煤量从采煤面至采空面逐渐增加,传统滚筒在输煤时经常造成堵塞,严重影响采煤机装煤效率。为提高采煤机滚筒的装煤效率,在传统滚筒的基础上设计了锥形滚筒,如图20所示。螺旋叶片深度沿着滚筒的剖面逐渐增大,从采煤面至采空面过煤空间也逐渐增大。

锥形滚筒叶片排列和滚筒剖面图如图21所示[22]。相较于传统螺旋叶片,锥形滚筒叶片采用半椭圆形的排列方式避免重复破碎煤块、增大过煤空间。锥形滚筒的叶片在采空面形成半球形,Ⅱ处的横截面积比Ⅰ处更大,因此,输煤能力更强。

以普通滚筒截面图为基础,建立锥形滚筒截面坐标系,锥形滚筒截面图如图22所示。

根据式(18)可以推导出锥形滚筒螺旋叶片的最大煤流断面面积为:

式中:

根据式(21)可以得到锥形滚筒的装煤能力:

从式(40)可以看出:θ随着锥形滚筒从采煤面至采空面的位置变化而变化;当θ在采空面时,装煤能力达到最大。

试验滚筒的参数Dy=500 mm,Dg=200 mm, L=1 000 mm,Z=2,δ=30 mm,锥形滚筒的锥顶半角为β=10°,转速为80 r/min,可得锥形滚筒的装煤能力较普通滚筒提高了8.85%。

在验证试验中,由于试验台跟采煤机滚筒实际的截割装煤工况相差较大。为了减少试验误差,将试验台分为有效装煤区域和浮煤区域,采用有效装煤区的煤块质量进行对比,如图23所示。锥形滚筒和普通滚筒转速都定为81 r/min,牵引速度为1.0 m/min,煤壁截割长度相同。

滚筒装煤性能试验对比如表3所示。从表3可见:相较于普通滚筒,锥形滚筒的装煤效率提高了8.3%,截割比能耗更小,表明锥形滚筒的装煤性能更优。

| 滚筒类型 | 转矩均值/(N·m) | 有效装载区质量/kg | 开采总质量/kg | 装煤效率/% | 截割比能耗/(kW·h·m-3) |

|---|---|---|---|---|---|

| 普通滚筒 | 402.5 | 63.99 | 97.54 | 65.6 | 0.529 |

| 锥形滚筒 | 375.4 | 79.15 | 107.11 | 73.9 | 0.399 |

目前,一些企业在锥形滚筒的基础上,采用整体铸造技术将端盘、筒体和螺旋叶片一次成型,使滚筒更为光滑,进一步降低了滚筒磨损,提升了装载效率。

5 结论

1) 针对采煤机滚筒在不同煤岩特性的复杂工况中适应性较差、机械化综采效率低的问题,对截齿排列方式、煤岩硬度、截割方向等方面进行了适应性设计理论研究,建立了不同倾角煤岩堆积面积模型和截割方向煤岩破碎力学模型,为复杂工况下采煤机滚筒适应性设计提供理论依据。

2) 针对采煤机滚筒在开采赋存条件复杂煤层时损耗较高、针对性较差等问题,提出了采煤机滚筒的结构设计方法,建立了相对完整的结构设计模型,以实现高效设计,提高经济效益。

3) 针对采煤机滚筒截割坚硬煤岩时截割能力不足和截割薄煤层时装煤效果较差两大问题,从采煤机滚筒的结构入手,开展阶梯形和锥形特种采煤机滚筒研究。验证试验结果表明,特种采煤机滚筒的装煤性能更优,为新型采煤机滚筒的设计研究提供了理论及试验依据。

刘送永, 朱瑞, 左辉, 等. 采煤机滚筒适应性设计方法研究[J]. 中南大学学报(自然科学版), 2024, 55(12): 4544-4559.

LIU Songyong, ZHU Rui, ZUO Hui, et al. Research on adaptability design method of shearer drum[J]. Journal of Central South University(Science and Technology), 2024, 55(12): 4544-4559.