凝固是物质从液相到固相的一种相转变过程,广泛存在于自然界和工程技术领域,如雪花凝结、火山熔岩固化、金属构件的铸造以及3D打印等[1-5]。凝固过程的合理控制是改善合金微观组织、优化合金性能的重要手段,理解和调控凝固阶段中的热动力学过程对金属材料潜在性能挖掘的重要性不言而喻[6-11]。作为凝固科学的重要分支,非平衡凝固广义上是指合金熔体在极短时间内完成液-固相变的过程[12-16]。对于非平衡凝固过程,决定合金最终性能的微观结构特征,如溶质偏析、晶粒尺寸和孔隙率,都主要取决于单个或阵列枝晶的生长速度[17-24]。基于枝晶生长行为对于合金组织预测的重要工程意义,国内外学者针对枝晶生长的动力学过程开展了卓有成效的研究[25-27]。基于现有的成果来看,枝晶生长动力学过程是一个跨尺度的、多学科交叉的复杂问题:贯穿了原子→界面→枝晶等多个尺度,同时又涉及热力学、流体力学、固体力学、三传(传热、传质和动量传输)等多个学科领域。尽管枝晶生长作为物理冶金领域的一个基本过程已经被深入研究了一个多世纪,但目前对枝晶生长的认识仍然很不完整。究其本质,枝晶生长动力学行为是由固/液界面附近原子与界面的交互作用决定的,明晰合金固/液界面处的原子运动规律并探究固/液界面处原子有序化结构特征是揭示枝晶生长动力学机制的关键[28-32]。实验方面,研究者借助高速高分辨摄像机实现了对凝固过程中固/液界面迁移行为及枝晶生长速度的原位观测,并且得益于高分辨透射电子显微镜技术[33-34]及同步辐射X射线散射技术的飞速发展[35-36],研究者已经能从更微观的尺度上直接获得固/液界面内原子结构信息。然而,当前实验研究大多浮于表面或过于宏观,熔体中的团簇结构及其变化特征原位观测难以实现,仍不能满足非平衡凝固枝晶快速生长原子行为机制的研究需求[37]。

随着计算材料理论研究的不断深入以及计算机运算能力的提升,分子动力学模拟技术(Molecular dynamics, MD)为材料复杂相变系统的预测和分析提供了新思路[38-40]。借助分子动力学模拟,研究人员能够从原子尺度对内部交互作用高度复杂的粒子系统进行分析,可以在原子水平上研究系统的动态演化过程[41-42]。近年来,国内外学者借助分子动力学模拟针对合金非平衡凝固过程中固/液界面迁移行为开展了系统深入的研究,为纯金属、二元固溶体合金、二元金属间化合物及多主元合金的非平衡凝固行为提供了原子尺度的认识和理解,并极大地促进了相关理论的进步与发展[43-47]。可以说,分子动力学模拟的出现为金属凝固固/液界面的迁移过程研究提供了更为便捷的研究途径。本文较为系统地总结了目前分子动力学在非平衡凝固过程固/液界面迁移动力学研究方面取得的研究进展,并对其发展及应用前景进行了分析展望。

1 固/液界面动力学分子动力学模拟方法

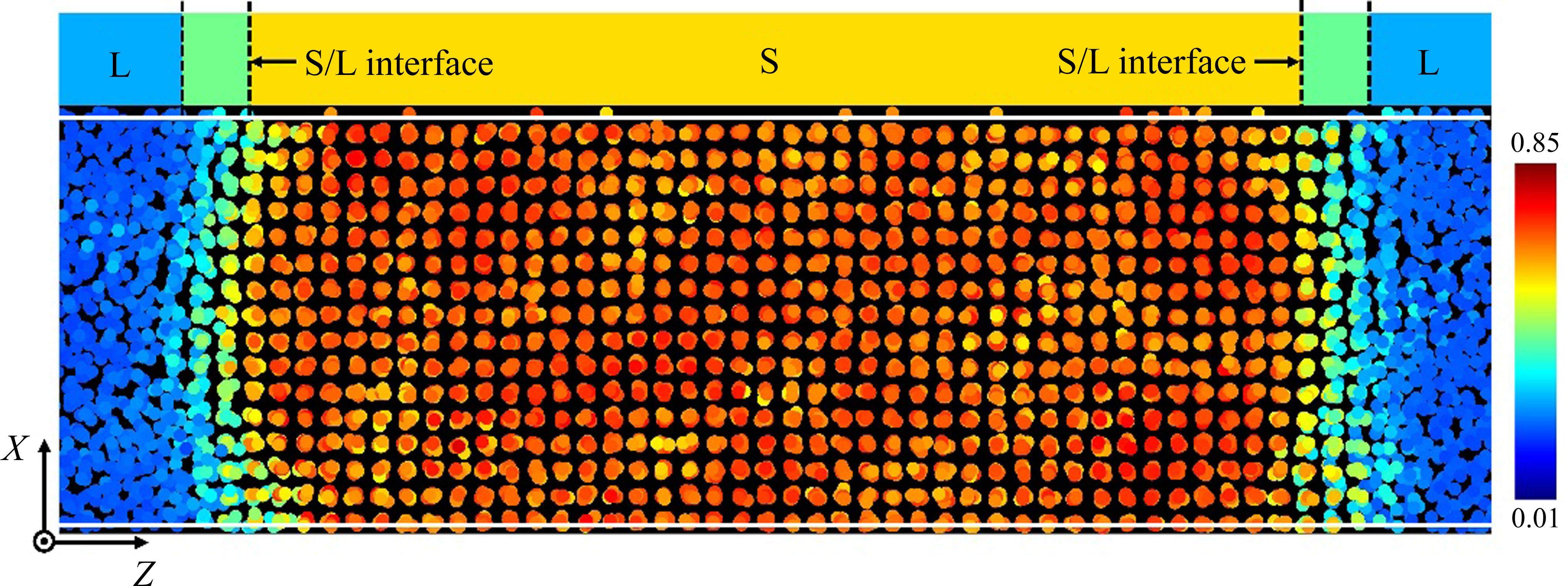

经过数十年的研究和发展,目前的固/液界面动力学的分子动力学模拟已形成了较为完善的模型和方法,目前应用最广泛的模型为“液-固-液”三明治模型[48]:将具有一定晶格特征(FCC,BCC或HCP结构)的固相“种子”置于模拟盒子的中央位置,盒子两侧剩余部分的原子则设置为液相(见图1),此时体系中存在两个独立的固/液界面,为尽量避免两个固液界面交互作用对晶体生长行为的影响,模型中央固相区域的宽度一般设置不低于60 Å[49-50]。首先,上述整个固/液系统需经长时间弛豫(>2 ns)达到热力学平衡状态,对于纯金属,此时体系处于一定压力下(一般为0 Pa)的熔点温度;对于二元固溶体合金,此时固相和液相分别具有设定温度压力下的固相线和液相线成分;需要说明的是,对于金属间化合物及溶质分配不显著的多主元合金,其固相和液相成分设置相同。平衡弛豫完成后,赋予系统一定驱动力使固/液界面向液相推进,对纯物质或固液两相成分相同的体系,其驱动力一般为动力学过冷[51-52];对于二元固溶体合金而言,其驱动力既可以通过动力学过冷赋予,也可通过成分过冷来提供(即降低液相溶质浓度使固/液界面偏离平衡)[53-54]。在固/液界面迁移过程中,固/液界面的位置可通过序参量(如Q6、Q4及Morris序参量等)定量识别[55-56],拟合界面位置随凝固时间的变化关系即可获得固/液界面的迁移速度。需要注意的是,在固/液界面速度较大时,液-固相变释放的潜热由于无法及时释放往往导致界面附近温度高于预设温度,这将对界面移动性的计算结果产生显著的影响,因此,有必要通过控温方式调节或计算实际固/液界面温度以获得准确的模拟结果[54]。

2 纯金属生长动力学的分子动力学研究

纯金属的过冷凝固分子动力学模拟最初主要用于获得与固/液界面迁移动力学过程相关的晶体生长动力学系数及界面自由能的各向异性[57-60]。这不仅可以为相场模拟等提供更加可靠的动力学系数,而且有助于人们理解熔体凝固动力学各向异性诱发的组织形貌转变。这一方面的工作主要集中于小过冷区间(<0.01 Tm)即近平衡凝固的枝晶生长行为的探索。对于涉及大过冷(>0.1 Tm)的非平衡凝固过程,研究者聚焦于界面迁移动力学的控制机制问题,并尝试借助分子动力学模拟从原子尺度解决纯金属固/液迁移是激活控制还是无激活控制这一传统争议[45, 51-52, 61-62]。除此以外,近期相关工作揭示了固/液界面结构对界面迁移动力学起到关键作用,为深入认识理解纯金属凝固过程的界面动力学问题提供了新思路[63-65]。

2.1 纯金属固/液界面自由能及迁移动力学系数的各向异性

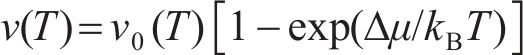

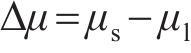

由于熔体固/液界面性质的直接测定存在重大的实验挑战,分子动力学模拟(Molecular dynamics, MD)在过去二十年中被广泛应用于固/液界面性质的分析,用以获得界面性质的原子级理解。根据目前研究,劈裂技术[66-67]和毛细波动法[68-69]已经被证明可以成功地剖析固/液界面自由能及其各向异性特征。这些方法已被应用于许多FCC金属界面自由能的分子动力学计算,如Ni[69]、Cu、Pb[68]、Au、Ag[70]、Fe[71-72]等。研究结果表明,[100]和[110]方向的各向异性在0.9%~2.5%之间,且很好地服从经验Turnbull[73]关系:

式中:r是各项异性因子;

在纯金属界面迁移动力学各向异性研究方面,研究者先后采用EAM和L-J等相互作用势,分别对面心立方(FCC)、体心立方(BCC)及密排六方(HCP)等纯金属体系开展了MD模拟。对FCC体系而言,目前已获得一个重要的各向异性关系,即动力学各向异性μ100>μ110>μ111,并且μ100/μ110接近1.4[68, 74-75]。这一各向异性的结果与CHERNOV等[76]提出的基于密度泛函理论(DFT)的结晶模型非常吻合。HOYT等[59]则研究了BCC 结构纯金属Mo 和V 的界面迁移动力学各向异性,结果发现Mo在[110]方向的界面移动性远大于[100]和[111]方向,而金属V并未表现出明显的界面移动性各向异性特征,根据WU等[77-78]的研究,BCC纯金属Fe则表现为μ100>μ110≈μ111动力学各向异性特征。在HCP体系的界面移动性研究方面,XIA等[79]模拟了金属Mg在等温条件下的界面迁移行为,并发现了

2.2 纯金属固/液界面迁移动力学的控制机制

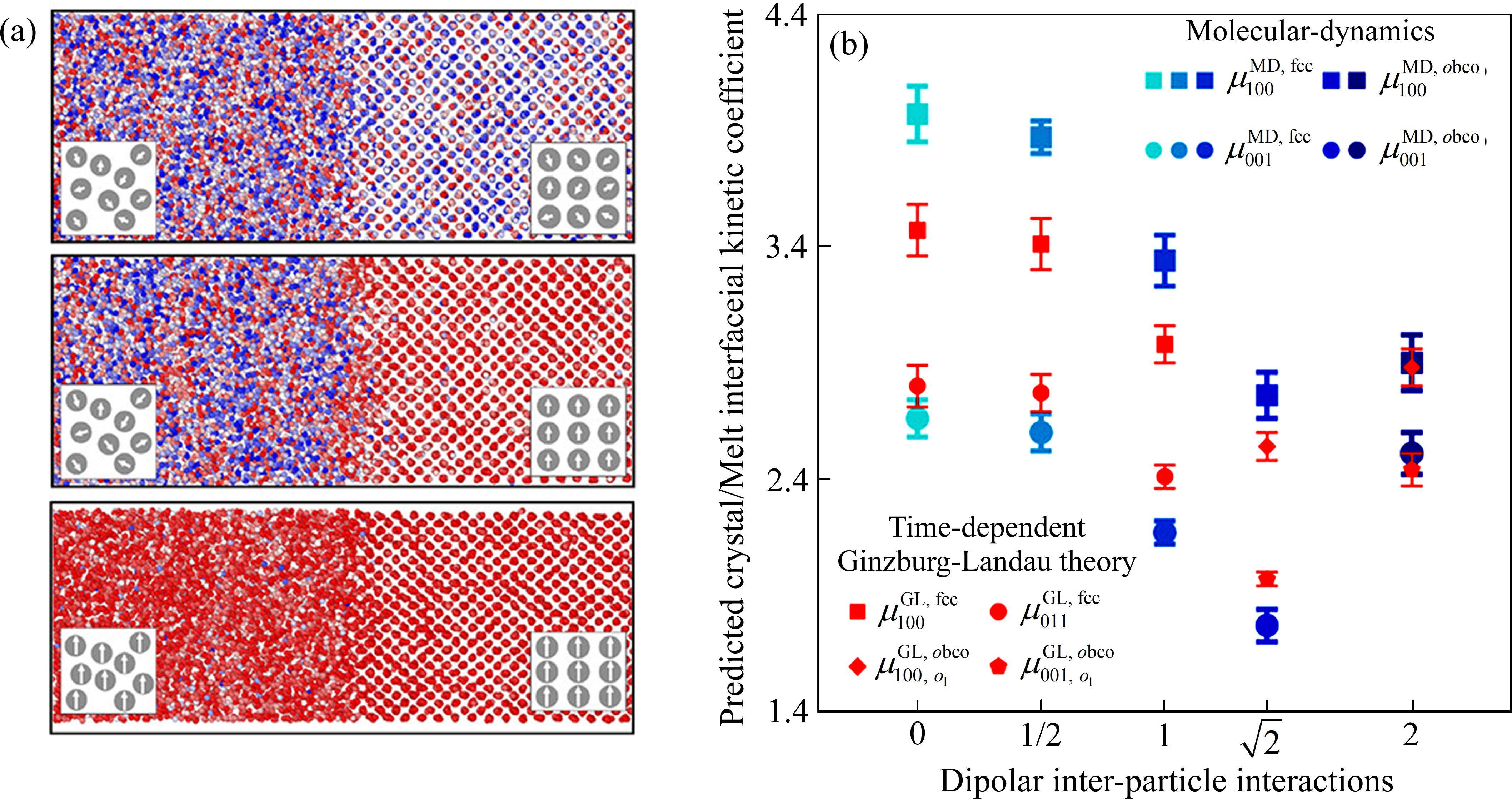

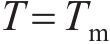

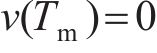

在理论上,晶体的本征生长速度v(T)可以定义为晶体增加速率和减少速率的差值,通过引入微观可逆性,晶体本征生长的速度可以表示为[51-52, 62]:

式中:

2.2.1 扩散控制机制

扩散控制机制可以用Wilson-Frenkel(WF)模型表示[83],其中,

式中:D(T)是液相中原子的扩散系数;

2.2.2 碰撞控制机制

1982年,CORIELL等[84]提出了一种无激活控制的晶体生长机制(或称碰撞机制),并且预测了晶体生长速度的上限为熔体中声音传播的速度。同年,BROUGHTON等[85]用分子动力学模拟研究了Lennard-Jones(LJ)FCC晶体生长的过程,并发现了(100)和(110)面的晶体生长速度可以描述为:

式中:M是液相中粒子的相对分子质量。上述模型(Broughton-Gilmer-Jackon, BGJ)预测的晶体生长速率与原子的平均热速度呈正比,该过程通常与气体和表面的碰撞速率有关,而与过冷熔体的激活动力学过程无关。

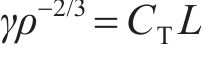

2.2.3 含时金兹堡-朗道凝固动力学理论

含时金兹堡-朗道理论(Time-dependent Ginzburg-Landau, TDGL)最初是由CHERNOV等[81]提出。WU等[77]和XU等[80]分别把TDGL拓展到BCC和FCC固/液界面体系,并成功计算了BCC和FCC晶体生长动力学系数的各向异性。根据TDGL理论,式(2)中的动力学项和晶体对应倒格矢的熔体弛豫时间有关,其表达式如下:

式中:

需要说明的是,凝固过程中的固/液界面动力学机制一直争议不断,目前尚不存在任何一种机制能够完全准确地描述纯金属固/液界面迁移过程:在大过冷区间,激活控制机制严重依赖于过冷熔体的激活过程而往往造成对生长速度的低估[61];与之相对的,碰撞控制机制往往预测出一个明显更高的生长速度[45, 52];此外,含时金兹堡-朗道理论目前也仅适用于小过冷区间界面移动速度的预测[51]。此时,实验或模拟现象的验证成为理论模型发展的必要条件。鉴于分子动力学模拟技术具有处理复杂交互作用粒子系统的天然优势,其已发展成为探索固/液界面前沿原子行为的重要工具,对固/液界面迁移机制深入研究和理解意义重大。借助分子动力学模拟,研究人员能够从原子尺度对粒子系统进行分析,得到体系微观结构起伏及演变过程的细节[38-41]。这正契合了人们从微观原子尺度观测固/液界面迁移行为的研究需求,进而为非平衡固/液界面动力学控制机制的揭示提供了可靠手段。

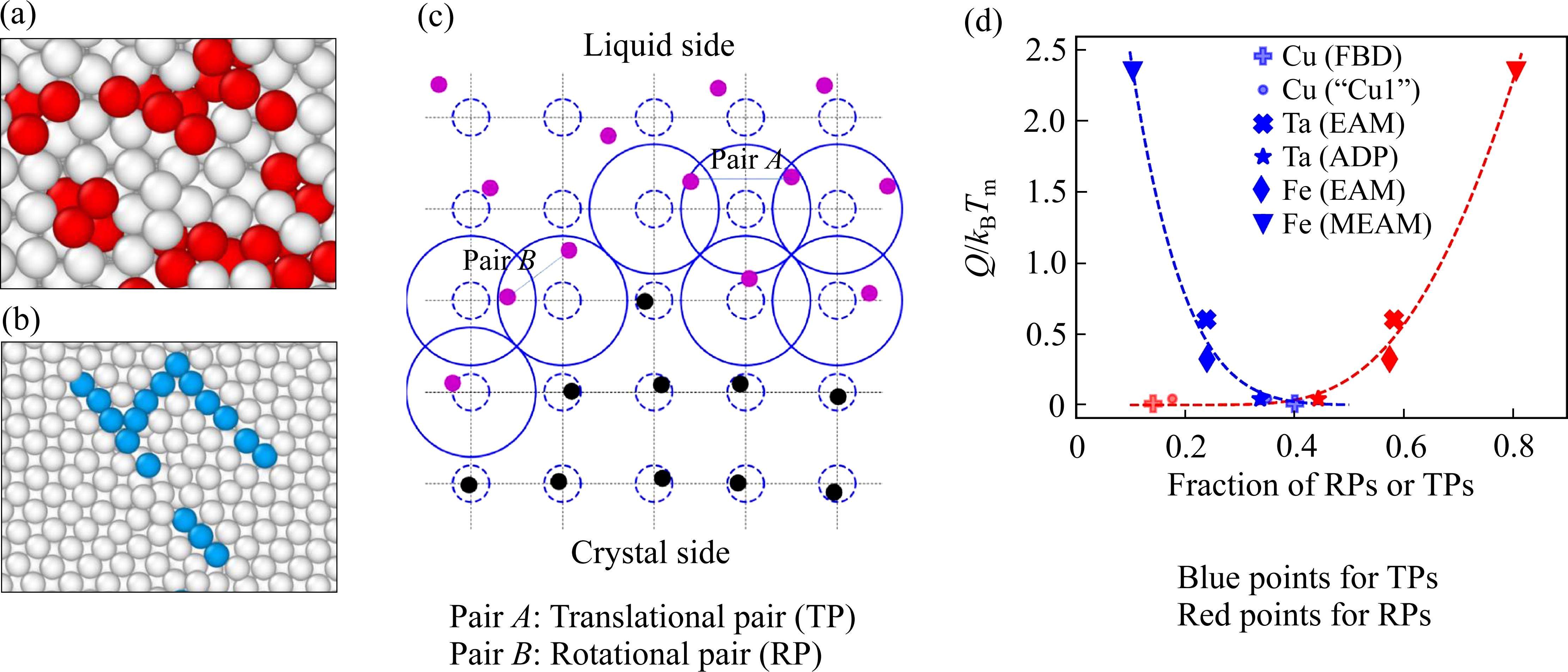

早期,分子动力学模拟主要用于纯金属的过冷凝固,ASHKENZAY等[61]观测了FCC金属(Cu,Ni,Ag和Pt)和BCC金属(Fe,Mo,V和Ta)晶体生长动力学行为随过冷度的演化规律。结果表明,两类纯金属的生长动力学过程均可分为高温和低温两个区间。在临界温度之前的高温区间内,FCC和BCC金属的生长速度均表现出热激活的特征;在低温区间内,固/液界面内的应力增加且界面迁移的激活能显著降低并表现为碰撞机制。近几年,HARROWELL等[52]聚焦于界面迁移动力学的控制机制问题,观测了几种具有超快生长速度的FCC纯金属(如Cu,Pt,Pb等)并尝试从原子尺度揭示纯金属无激活控制机制的内在机理。发现这一现象与固/液界面内已存在的近固相固有有序结构有关,并猜想合金熔体中的成分波动有可能会对此固有有序结构产生影响。随后,HARROWELL等[51, 62]进一步探索了界面原子位移与生长动力学的联系(见图3(a)),提出了一种激活能定量预测的方法,实现了对部分纯金属如(Fe,Cu,Ag)及熔盐(NaCl和ZnS)生长动力学机制的预测,结果如图3(b)所示。最近,YAN等[63, 65]的工作则揭示了BCC结构纯金属固/液界面前沿原子的动力学过程。在过冷度较大的情况下,BCC纯金属固/液界面前沿存在一种称之为哑铃型间隙原子对(DILP)的过渡结构(见图3(a)和(c)),其向晶体的转变需要协同和集体重排,因此,生长动力学过程具有明显的热激活特征;对FCC 金属而言,该过渡结构呈现一维的线性形式(见图3(b)),其通过滑动的方式向晶格依附而无需经历复杂的重排过程,因而呈现无激活的特征。在进一步的研究则表明不同类型的哑铃型过渡结构与激活能的联系呈现显著的区别,结果如图3(d)所示。目前来看,相关的工作致力于从固/液界面前沿原子有序化行为出发澄清界面迁移动力学控制机制这一长期争议,这也启发了研究者从界面结构的角度出发深入认识理解凝固界面动力学问题。

3 二元合金生长动力学的分子动力学研究

在非平衡凝固条件下,过冷固溶体合金固/液界面的动力学主要涉及两种典型的非平衡效应:其一是界面处溶质再分配引起固/液界面前沿的溶质浓度偏离平衡液相成分,对应于溶质截留(Solute trapping);其二为由于溶质跨界面扩散而导致界面迁移驱动力的降低,对应于溶质拖拽(Solute drag)。但自非平衡固/液界面动力学理论建立以来,有关凝固中是否存在溶质拖拽效应便争议不断:AZIZ等[86]认为凝固过程完全不存在溶质拖拽,并通过脉冲激光表面熔化实验进行了验证[87];HILLER[88]则支持完全溶质拖拽理论,其原因在于只有完全拖拽模型在热力学上自洽。近年来,分子动力学模拟为过冷合金熔体固/液界面动力学提供了可靠证据:一方面,分子动力学可直接获取界面处溶质分布信息,这为溶质截留现象的验证带来了极大便利;另一方面,过冷熔体凝固的分子动力学模拟发现凝固过程既不是完全无拖拽,又不是完全拖拽,而是处于二者之间(即部分拖拽)。这一发现为非平衡固/液界面动力学理论的发展带来了新的机遇与挑战。除固溶体合金外,元素有序分布的金属间化合物由于其特殊的热物理性质而引起研究者的广泛兴趣,相较于固溶体合金,金属间化合物晶体生长速度达到一定范围可发生有序-无序转变,亦称无序截留(Disorder trapping),此时晶格内元素排布失序形成原子随机分布的亚稳结构,分子动力学模拟技术的发展为深入探索无序截留效应的微观原子机制提供了新的契机。

3.1 二元固溶体合金的生长动力学

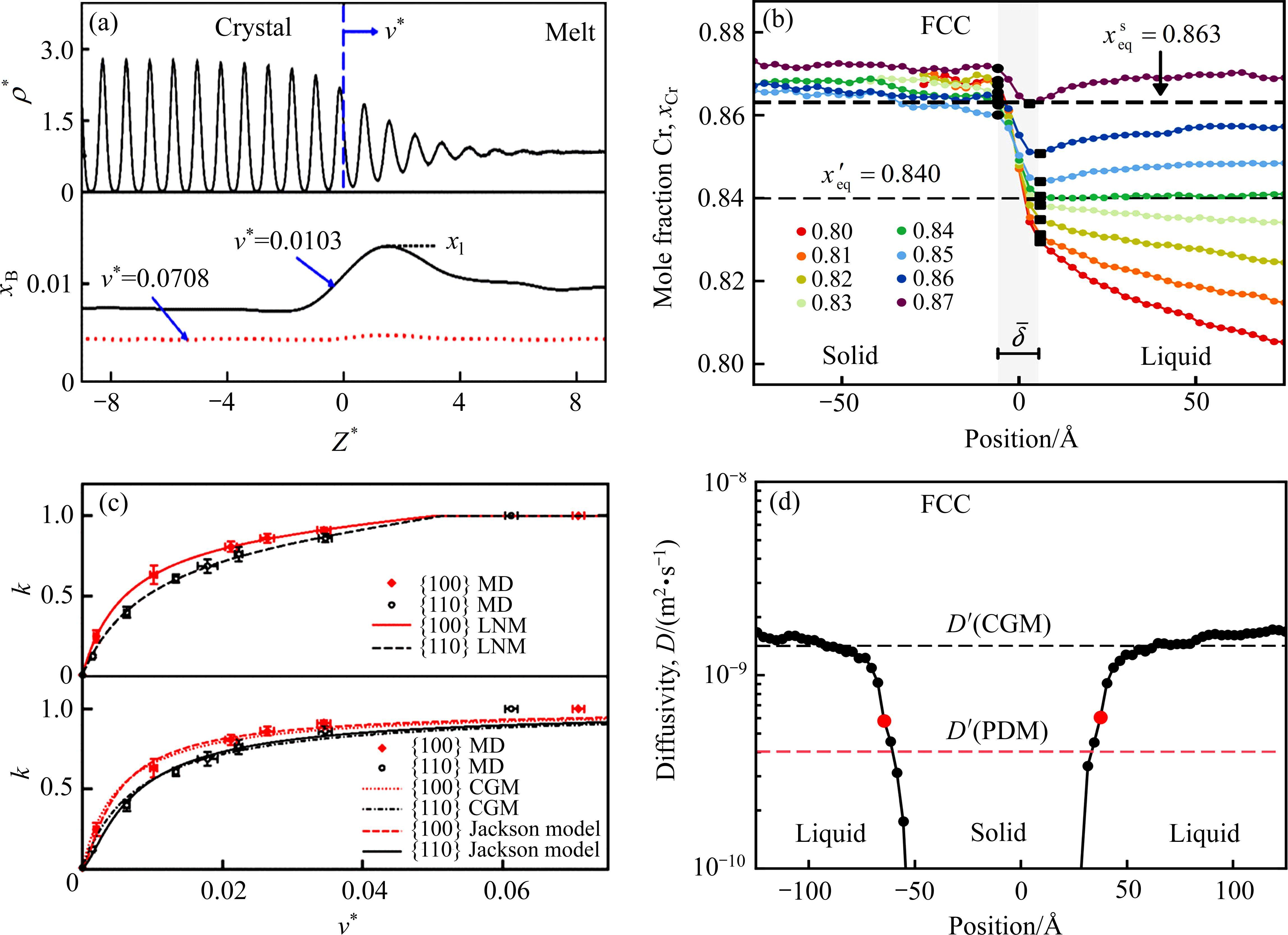

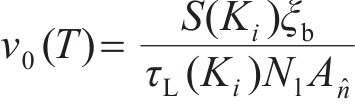

相比纯金属,二元固溶体合金更接近实际工程应用体系,因而其凝固过程研究具有重要的理论研究价值和指导意义。对于合金熔体固/液界面动力学的分子动力学模拟,代表性工作为YANG等[54]关于二元L-J体系和Ni-Cu合金体系的研究,如图4(a)所示。该研究表明,在有限的固/液界面速度条件即可发生完全溶质截留而非速度接近无限大,这一结果与Galenko和Sobolev理论预测的结果一致(见图4(b))。此外,他们发现L-J体系的完全溶质截留具有明显的各向异性,[110]方向的完全溶质截留速度明显高于[100]方向,而Ni-Cu体系中完全溶质截留的速度各向异性并不明显,这表明溶质截留现象的各向异性和体系具有较大的联系。通过监测界面迁移速度随生长驱动力的变化关系,他们观察了[100]和[110]方向的固/液界面移动性的特征,并发现其和纯金属具有类似的各向异性特征, 并发现无论是完全拖拽模型还是完全无拖拽模型都无法准确描述两种体系的生长动力学特征,这一结果为部分拖拽模型的发展提供了原子尺度的启示。KAVOUSI等[53]研究了BCC 结构NiTi合金的非平衡凝固固/液界面的迁移行为,不同于FCC合金体系,NiTi合金的固/液界面移动性仅表现出微弱的各向异性特征,且随着温度的升高而有所增加。有趣的是,KAVOUSI等发现NiTi合金的生长动力学行为同样表现为部分拖拽的特征,相比之下,完全拖拽或完全无拖拽的模型都表现出更低的置信度。近期,HARELAND等[89]在Aziz的连续长大模型[86]基础上建立了部分溶质拖拽非平衡固/液界面生长动力学模型,在该模型框架下,溶质拖拽既影响固/液界面的迁移速度,也影响固/液界面处的两相成分分布系数。随后,他们发现该模型可对YANG等[54]的观测的生长动力学数据进行拟合,发现该模型可以获得更加符合预期的固/液界面处原子扩散速度。最近,ANTILLON等[90]的工作则进一步为解决非平衡凝固过程拖拽存在与否的争议提供了有力的证据。借助分子动力学(MD)和蒙特卡罗方法,ANTILLON等[90]计算了Fe-Cr二元合金的热力学性质以及非平衡界面的动力学参数,并分别确定了BCC、FCC和液相的吉布斯自由能随成分的变化。他们采用部分溶质拖拽模型分析了非平衡溶质截留和溶质-阻力行为(见图4(c)),发现部分溶质-阻力模型很好地描述了界面速度和分配系数的依赖关系。通过对固相/液相界面的最大生长速度v0(T)进行计算,发现了稳定BCC相的最大生长速度高于亚稳FCC相,但两者的值都明显低于声速。此外,部分溶质-阻力模型预测的跨界面扩散系数明显有别于经典理论模型,且与MD模拟中测量的数据非常接近(见图4(d))。

SCHOTTELIUS等[56]研究了二元无限互溶体系ArKr的结晶生长过程,借助分子动力学模拟观测了不同成分梯度下ArKr混合物的生长动力学特征,并发现Ar60Kr40具有最低的生长速度,这一结果和实验观测吻合良好;除此以外,SCHOTTELIUS等[56]在经典碰撞理论模型的基础上额外考虑了不同类原子间相互作用对界面迁移驱动力的影响,得到了关于ArKr混合物的生长动力学方程。最近,YAN等[91]报道了过冷ZrTi合金熔体中的快速晶体生长行为,分析了熔体弛豫动力学过程与界面迁移动力学的联系,揭示了固/液界面预先存在的有序结构对生长动力学的影响。值得说明的是,SCHOTTELIUS等[56]和YAN等[91]目前的工作将二元混合物近似为“纯物质”进行处理,着重对两种二元混合物的生长行为机制进行了分析,而并未对界面迁移过程中的非平衡效应进行讨论。

根据目前已有的关于二元固溶体合金非平衡固/液界面移动行为的分子动力学模拟报道,研究者开展了二元固溶体合金生长固/液界面迁移动力学过程及典型非平衡效应(溶质截留和溶质拖拽)的原子级观测,这些结果为经典非平衡界面动力学理论提供了可靠的验证,并为界面迁移非平衡动力学理论的发展发挥了启示作用。

3.2 二元金属间化合物的生长动力学

KERRACHE等[92]采用分子动力学模拟研究了B2结构Al50Ni50二元有序合金的晶体生长动力学过程,发现Al50Ni50相较于纯金属而言具有显著降低的动力学系数(降低约两个数量级),并且发现了经典W-F模型不能完全定量地描述Al50Ni50的生长动力学过程,并推测这可能与W-F模型未考虑原子在固/液界面处的扩散行为有关。KUHN等[93]则揭示了Al50Ni50晶体生长过程中两步有序行为,他们从原子尺度观测到Al50Ni50生长动力学过程中元素偏聚总是先于结晶出现,并表明元素偏聚和结晶有序化的相互作用是导致晶体中高密度点缺陷出现的重要原因。最近,YANG等[94]采用两种不同的合金势进一步分析了Al50Ni50二元有序合金的生长动力学行为,原子级固/液界面迁移的模型显示,在低过冷温度区间,界面迁移速度与W-F模型的描述吻合,而在深过冷期间该理论失效,并验证了这一现象和固/液界面处的原子动力学过程有关,他们同样发现了Al50Ni50晶体生长过程存在两步生长的行为机制:在小过冷区间,化学有序优先于几何有序发生(与KUHN等结论一致),而在深过冷区间,几何有序优先于化学有序发生,并发现该动力学机制转化的温度区间与W-F理论失效的区间吻合。这一工作进一步揭示了Al50Ni50晶体生长过程界面原子存在动力学行为,澄清了Al50Ni50合金非平衡固/液界面迁移的控制机制。

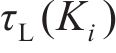

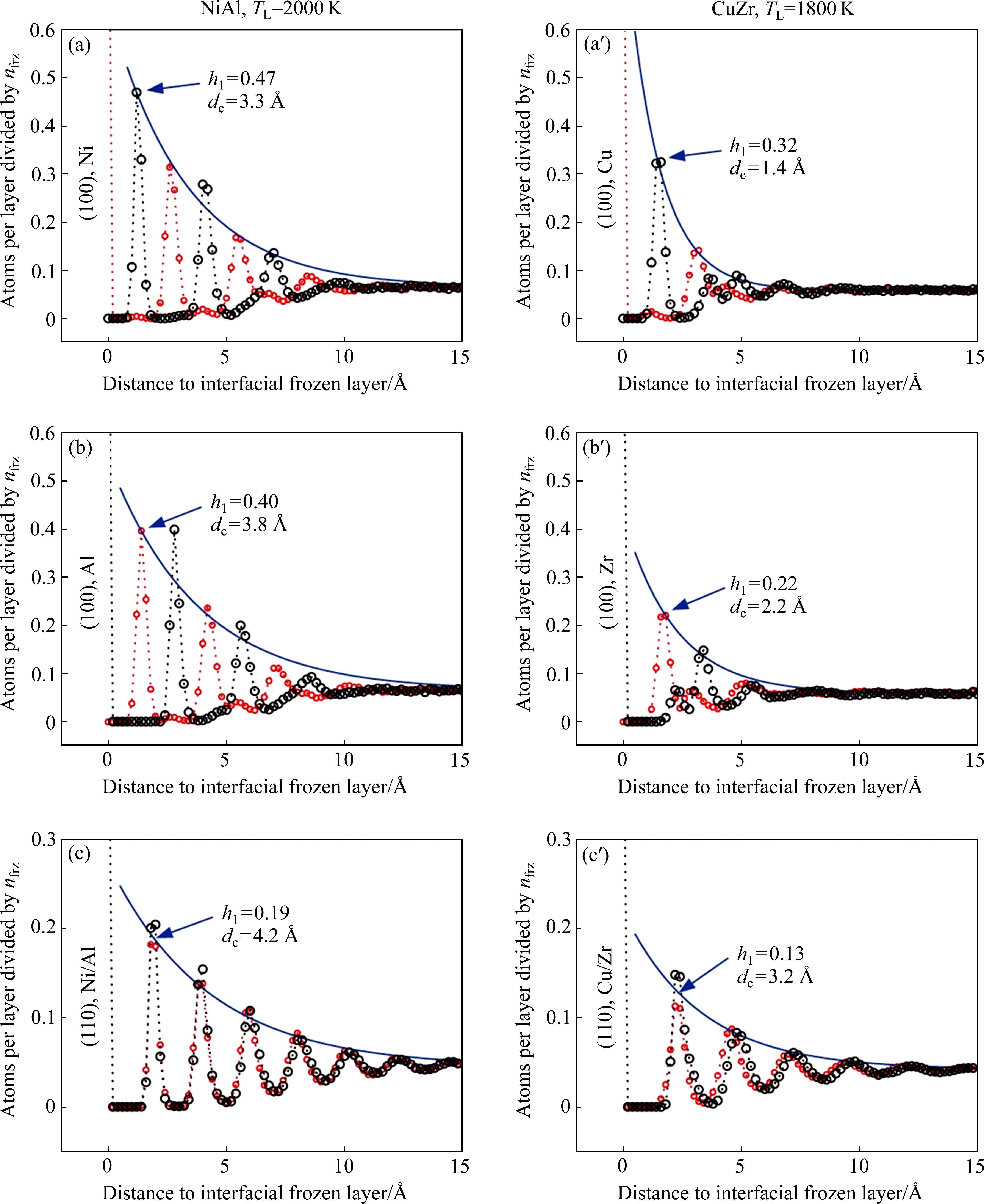

TANG等[95]对比分析了两种结构相近的有序体系NiAl和CuZr的生长动力学行为,并发现CuZr相较于NiAl具有明显更低的晶体生长速度且两种合金的生长动力学行为均符合W-F模型。通过对W-F模型动力学项待定系数的探索,他们最终确定CuZr相对NiAl更小的固/液界面宽度是导致其生长动力学显著更低的最主要原因(见图5),并推测CuZr合金优越的玻璃形成能力可归因于其具有有序度明显弱化的固/液界面而非合金熔体内存在的特定局部有序结构。YAN等[96]则认为CuZr更为缓慢的生长速度归因于其固液界面前沿存在着较强的应力层,其导致原子局部有序从而抑制了该范围内原子的扩散运动能力,而NiAl合金及部分纯金属固/液界面前沿并不存在应力层的影响,因而普遍具有较高的晶体生长速度,这一观点通过对界面施加法向压力得到了验证。上述工作研究表明,对合金晶体生长动力学行为的分子动力学模拟探索不仅为深入理解固溶体合金的本征凝固特性提供了重要途径,还可为非晶形成能力的研究提供新的启发和方向。

4 多主元合金生长动力学的分子动力学研究

作为一种全新的合金设计理念,多主元合金突破了传统合金以一到两种合金元素作为主要成分的设计框架,是一种以多种金属元素作为主元,并以等原子比或近等原子比混合而成的合金[97-100]。多主元合金的出现为新型高性能合金的设计提供了新的方案,为合金潜在性能的挖掘指明了新的方向。对金属材料而言,凝固过程的合理控制是改善合金微观组织形貌、优化合金性能的重要手段,故理解和调控凝固过程中的热动力学过程对新型合金潜在性能的挖掘具有重要意义[101-104]。然而,尽管当前非平衡凝固热动力学研究取得了显著进展,但在应用到复杂成分多主元合金非平衡凝固理论上时仍存在未充分考虑元素相互作用的缺陷;尽管新型复杂成分多主元合金体系相继涌现,但复杂成分多主元合金中的基础理论问题,如本征凝固行为、组织控制机制、迟滞动力学效应等仍存在争议,凝固过程研究依然薄弱。

实验上,ZHANG等[105]系统研究了FCC结构CoNiCrFe多主元合金的中的缓慢生长动力学过程,通过对等摩尔比的二元CoNi、三元FeCoNi和四元CoNiCrFe生长速度进行对比分析,发现随着合金中主元数目增加,生长速度出现了明显降低的趋势。而ANDREOLI等[106]通过三元CoCrNi、CrFeNi合金与四元CoCrFeNi合金研究认为组元数目增加并不会导致缓慢生长行为。WANG等[107]研究CoCrFeNi合金的枝晶生长行为发现,小过冷下表现为缓慢枝晶生长而在较大过冷度条件下生长速度则迅速上升。最近,LI等[108]发现多主元金属间化合物中同样存在类似的缓慢生长动力学现象,相较于二元CoSi,三元(CoFe)50Si50和四元(CoFeNi)50Si50的生长速度表现出明显的随主元数目增加而降低的趋势。综上所述,目前研究者对于缓慢生长动力学效应的存在与否及来源仍然存在较大的争议。但受制于实验技术手段,上述原位实验研究主要基于光学表面观测技术,无法从熔体内部以及更微观的原子尺度原位分析合金熔体的生长动力学行为及其本征凝固特性。

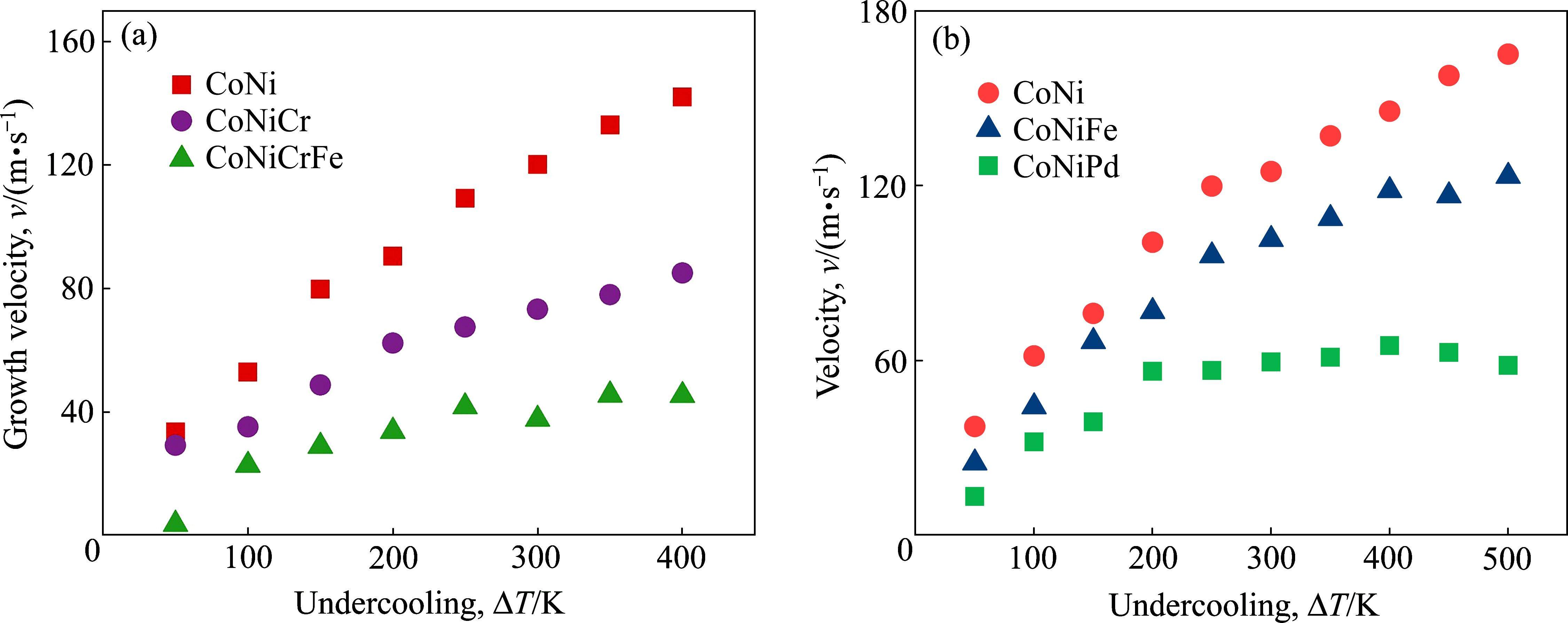

针对上述问题,CUI等[47]借助分子动力学模拟分别探索了主元数目及元素性质对FCC结构多主元合金缓慢生长动力学的影响。原子级模拟的结果显示,随主元数目增加,二元CoNi,三元CoNiCr 及四元CoNiCrFe合金的固/液界面迁移速度不断降低(见图6(a)),表现出明显的“缓慢生长”趋势。进一的探索表明,缓慢生长动力学的产生主要和生长激活能的升高以及熔体弛豫能力的降低有关,并发现Cr元素的添加对于合金生长速度降低发挥了显著作用,这表明,元素性质可能是影响缓慢生长动力学的主要原因。为进一步明确添加元素性质对合金生长动力学的影响,CUI等[109]探索了CoNi,CoNiFe和CoNiPd的固/液界面迁移动力学过程,对比了元素添加即Fe和Pd元素的性质对晶体生长的影响(见图6(b))。结果显示Pd元素的引入导致了更为显著的生长速度降低,这主要是由于Pd相较于Fe元素可显著抑制固/液界面自发有序过程,从而导致了固/液界面迁移速度的显著降低。值得说明的是,由于多主元合金一般等原子比的合金组成且至少包含三种主要元素,因此在理论上难以对多主元合金中的溶质及溶剂原子进行区分,换言之,多主元合金中并不存在明确的溶质及溶剂,就目前已报道的研究体系,这些合金中尚未发现明显的元素分配行为,因此,在目前的固/液界面迁移分子动力学模拟将多主元合金近似为“纯物质”进行处理。目前来看,已有的模型研究在一定程度上揭示了多主元合金缓慢生长动力学的起源及影响因素,验证了元素性质对该缓慢动力学过程的关键作用,有关合金中不同元素间交互作用对生长动力学的影响仍需进一步分析。

复杂成分难熔合金以其独特的高温强度和高熔点等性能,在航空航天、新一代核电等领域作为高温结构材料得到了广泛关注。然而,由于其较高的熔点、较差的流动性和可铸造性,难熔合金凝固过程的研究一直停滞不前。实验方面,因为难熔合金的熔点太高,导致目前难以广泛开展原位实验观察,存在诸如无法均匀熔化等问题,并且没有适当容器来满足其超高温度需求。在这种背景下,分子动力学模拟技术展现了对难熔合金进行深入理解的优势。因此许多工作试图从分子动力学模拟角度观察难熔合金固/液界面前沿原子的动力学行为,并阐明其凝固内在机理和生长控制机制[110-113]。已有的研究表明,难熔高熵合金原子的短程有序行为对该合金的热物理性质具有显著的影响,然而目前尚未发现有关原子短程有序化行为对难熔高熵合金界面固液迁移影响的报道,分子动力学模拟技术或可成为揭示难熔高熵合金成型过程复杂界面动力学过程的可靠手段。复杂成分难熔合金凝固理论研究的突破,不仅可为粉末冶金、3D打印、熔铸成型等凝固过程控制提供科学理论指导,而且可为其他更复杂体系、更极端相变的热动力学研究奠定良好基础。

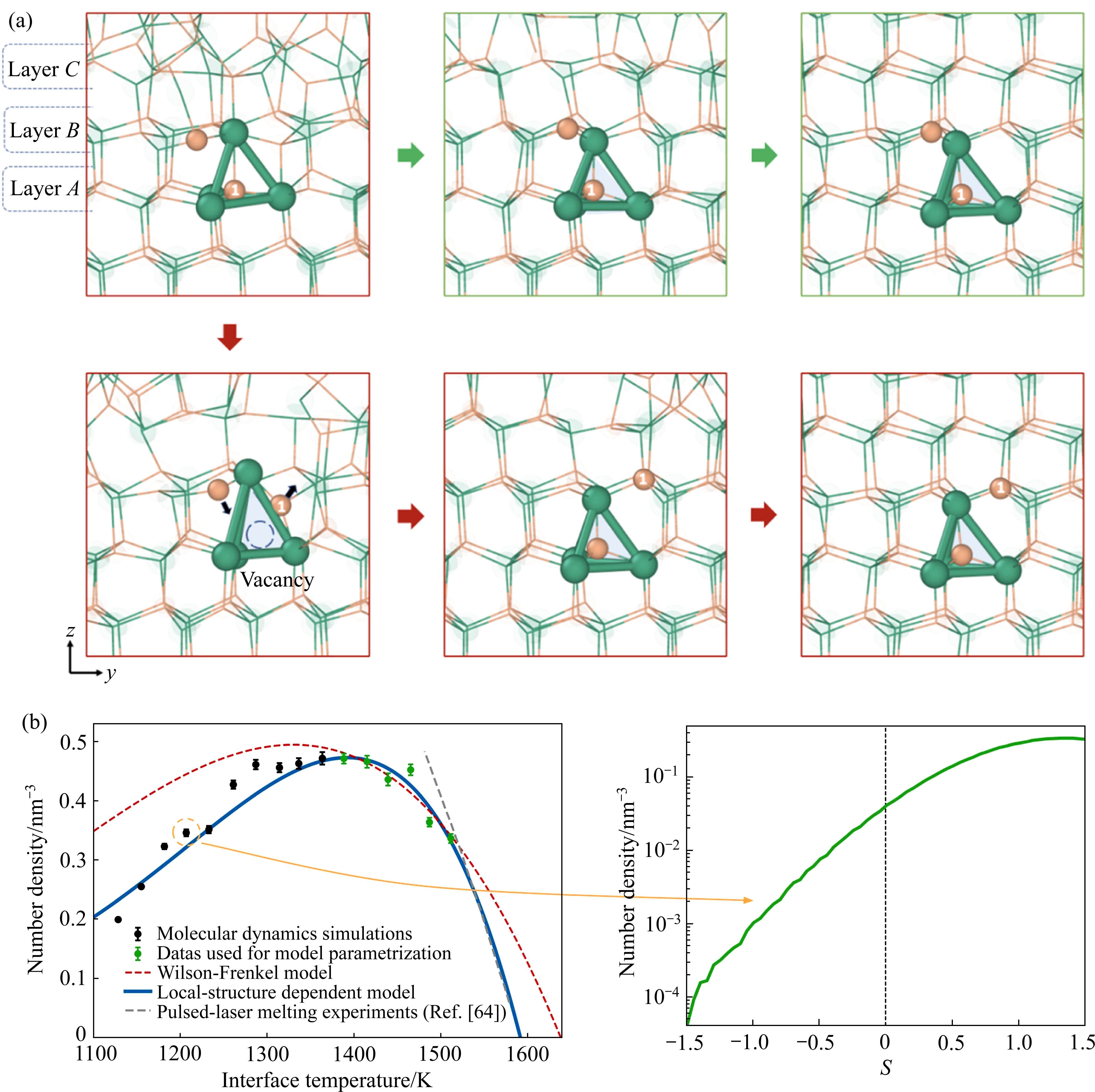

需要说明的是,分子动力学模拟结果的可靠性严重依赖于所使用原子势的准确性,尽管目前研究者已已经在原子势的开发上进行广泛研究,但和完全捕捉原子系统演化的热力学及动力学特征仍有不小的差距。近年来,机器学习技术以及以此为技术为基础开发而来的人工智能技术在材料研究领域可谓大放异彩,机器学习技术开发的势函数凭借其兼具计算精度和效率的突出优势受到相关研究者的青睐。ZHANG等[114]采用以机器学习为基础的原子势研究了CdSe无机半导体体系的结晶形核过程(见图7(a)),从原子尺度直接观测了其结晶过程的行为并发现CdSe的结晶过程是由Se原子的中程有序化行为控制的。SUN等[115]则采用机器学习势研究了FeSi合金的液相和结晶相的结构与能量性质,并与实验结果对比证明了其可靠性。除此以外,传统分子动力学模拟结合机器学习分析的新模式在固液界面动力学的研究中同样显示了巨大的潜力,FREITAS等[116]首次借助机器学习开发了一种名为“软度”的参数,并将该参数与分子动力学模拟结合研究了固/液界面前沿的液相有序化行为,并借助该参数准确预测了界面速度与温度的依赖关系(见图7(b)),最近,MEN[117]采用“软度”进一步分析了Al在[111]方向的固/液界面动力学行为,并最终开发了一种扩散/碰撞的联合模型,该模型对固/液界面动力学行为的分子动力学结果提供了可靠的预测。

5 结语及展望

综上所述,借助分子动力学模拟技术,研究者实现了对纯物质、二元合金和多元合金非平衡凝固固/液界面迁移过程的原子尺度观测,这为固/液界面迁移行为机制的探索提供了新思路。一方面,研究者开始尝试从液相原子弛豫行为及固/液界面原子有序化动力学过程探索经典理论与实验观测差异的来源;另一方面,原子模拟实现了固/液界面成分信息的实时监测,为界面迁移非平衡效应的观测提供了极大便利。虽然目前关于固/液界面的探索可谓成果颇丰,但目前来看仍存在一些不足之处,关于固/液界面迁移过程的非平衡模拟仍存在很多改进之处。

1) 分子动力学模拟的准确性依赖于所采用的合金势函数,尤其是在多元合金及复杂成分难熔合金势函数方面,亟需利用机器学习等先进技术手段开发能准确描述多元合金及复杂成分难熔合金热物理性质及原子交互作用的势函数。

2) 界面迁移动力学的激活控制机制存在与否一直是数十年来研究者重点关注的问题,虽然目前人们已经可以借助分子动力学启示,但仍未建立与界面迁移动力学与原子行为的定量联系,亟需发展更为准确的熔体凝固理论和模拟大原子模型揭示其生长控制机制。

3) 尽管研究者已经对很多体系的固/液界面迁移行为进行了原子尺度的观测,但仍缺乏对熔体结构及合金元素相互作用的完全认知,借助人工智能等辅助手段,运用大数据揭示不同元素性质对界面迁移动力学机制的理解具有重要意义。

崔德旭, 屈佳润, 李思佳, 等. 固/液界面动力学的分子动力学模拟研究进展[J]. 中国有色金属学报, 2025, 35(1): 1-17. DOI: 10.11817/j.ysxb.1004.0609.2024-45145

CUI Dexu, QU Jiarun, LI Sijia, et al. Research progress in molecular dynamics simulation of solid/liquid interface migration kinetics[J]. The Chinese Journal of Nonferrous Metals, 2025, 35(1): 1-17. DOI: 10.11817/j.ysxb.1004.0609.2024-45145