TBM法以安全高效、高度机械化、节约人力的优势,逐渐成为我国铁路、公路、水利领域长距离岩质隧道施工的首选方法[1-3]。目前TBM法隧道支护结构设计主要参照传统矿山法,采用钢拱架+锚杆+喷混组成的支护体系。TBM隧道中钢拱架、锚杆和喷混施作存在不同程度的滞后性,且掘进速度快导致砂浆和喷混未完全硬化就开始承载,使得其围岩与支护间的相互作用较矿山法更为复杂,呈现出时效敏感的特点。因此,揭示TBM隧道围岩-支护动态相互作用机制,对于指导支护设计与施工具有重要的现实意义。目前主要采用收敛约束法研究围岩-支护相互作用关系,具体步骤为:首先基于弹塑性理论求解围岩特性曲线,然后计算支护特性曲线,视2条曲线的交点为围岩-支护结构达到平衡时需要满足的条件[4-6]。PARK等[7]以围岩塑性区内应变分布及变化规律为基础,推导出弹脆性本构下围岩应力及变形的理论解;侯公羽等[8]根据Mohr-Coulomb(M-C)等3种屈服准则,对围岩-支护全过程相互作用进行了求解;张常光等[9]以应变软化模型为基础,先后得到满足双剪统一强度理论和M-C屈服准则的围岩应力及变形的理论解;王志龙等[10]考虑超前支护作用,对围岩-支护相互作用机制进行了研究。梁译文等[11]运用M-C准则推导了隧道开挖支护后围岩径向变形与支护结构径向变形的协同方程。以上研究均假定支护施作后瞬时达到设计刚度,但实际上,初支结构支护刚度会随着锚杆砂浆和喷混逐渐硬化持续增长,以上方法显然高估了支护结构对变形的控制能力。为此,SUN等[12-14]通过考虑混凝土刚度的时变特性,对围岩-支护相互作用分析方法开展了研究,得到了洞周位移以及支护压力解析解,对矿山法隧道支护结构设计起到了一定指导作用。然而TBM隧道为圆形全断面开挖,围岩应力短时内大量释放,支护结构施作滞后,以上成果难以准确描述TBM隧道围岩-支护的相互作用机制。针对以上问题,本文基于TBM隧道围岩-支护相互作用特点和支护结构刚度发展特征,引入虚拟支护力模拟开挖面空间支撑效应,建立了综合考虑TBM隧道支护结构施作时机和时效特性的围岩-支护相互作用力学模型,推导了TBM隧道洞周位移和初支结构支护力的全过程解析解,分析了掘进速度、锚杆砂浆硬化速度、喷混施作时机、喷混硬化速度等因素对洞周位移和初支结构支护力的影响规律,并给出了相应的支护建议,研究结果可为进一步优化TBM隧道支护设计与施工提供理论依据。

1 TBM隧道围岩-支护动态相互作用模型

1.1 TBM隧道围岩-支护相互作用特点

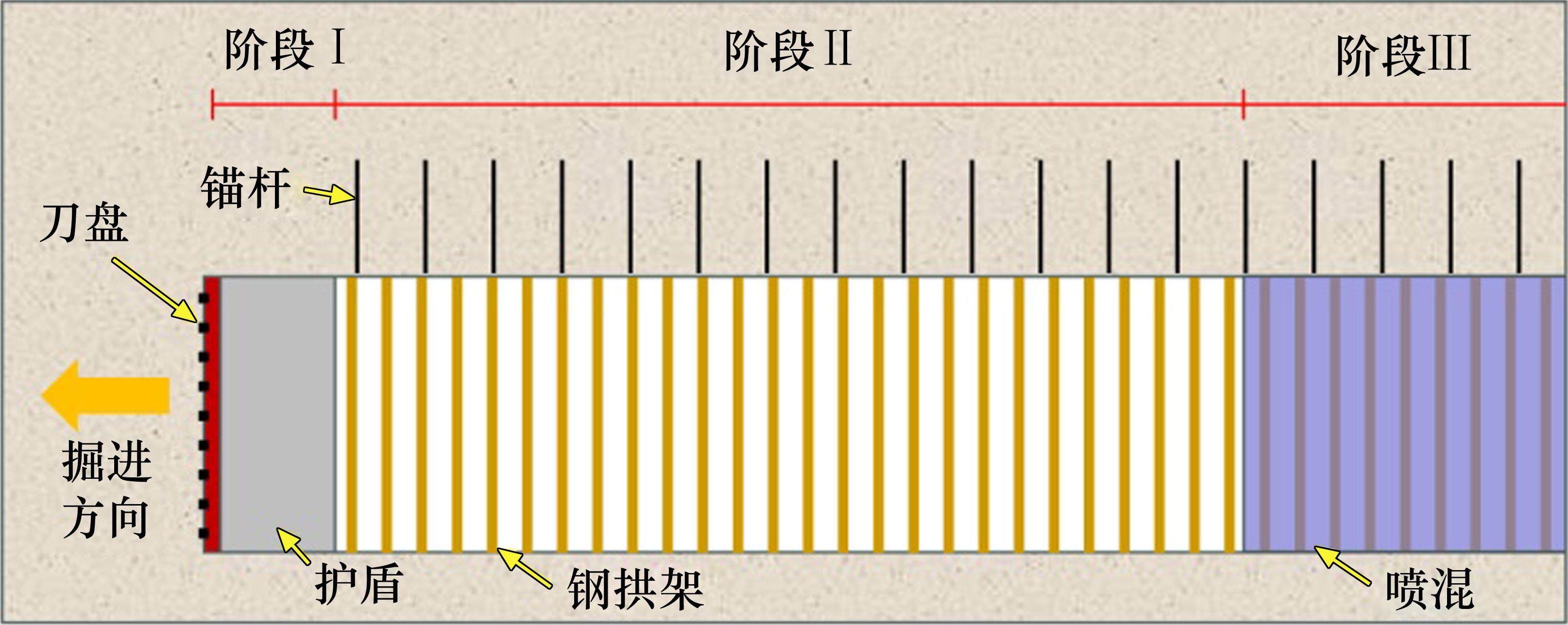

受设备机械构造影响,TBM隧道难以像矿山法隧道一样做到及时支护[15]。通常在围岩出露护盾尾部才可施作钢拱架和锚杆,喷桥到达指定位置才可施作喷混。根据TBM隧道施工特点,其围岩与支护相互作用可分为3个阶段,如图1所示。阶段I为开挖完成至围岩出露护盾之前,此时尚无法施作支护,围岩临空面未受到支护反力;阶段II为围岩出露护盾至喷桥之前,此时已施作钢拱架与锚杆,由钢拱架+锚杆组成的支护结构承担围岩压力;阶段III为喷桥之后,此时已施作喷混,由钢拱架+锚杆+喷混组成的支护结构承担围岩压力。由于TBM掘进速度较快,支护结构的锚杆砂浆和喷混尚未完全硬化就开始承载。伴随着围岩变形发展与支护刚度增长,围岩和支护间相互作用具有动态变化的特点。

1.2 支护结构刚度发展特征

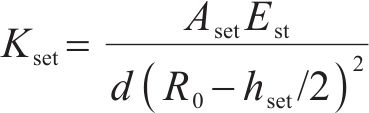

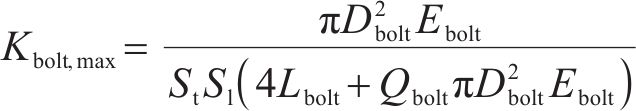

根据HOEK等[16-17]研究,钢拱架和锚杆能提供的最大支护刚度分别为:

式中:Aset为钢拱架横截面积;Est为钢材的弹性模量;d为钢拱架纵向间距;hset为钢拱架横截面竖向高度;Qbolt为锚固端和锚固头的荷载-变形常数;Ebolt为锚杆弹性模量;Dbolt为锚杆直径;Lbolt为锚杆长度;St和Sl分别为锚杆的环向间距和纵向间距。

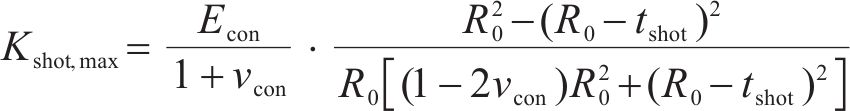

对于喷射混凝土,当其厚度大于隧道半径的1/25时,可按弹性厚壁筒原理求解其最大支护刚度为:

式中:R0为开挖半径;Econ为喷射混凝土弹性模量;vcon为喷射混凝土泊松比;tshot为喷射混凝土弹性厚度。

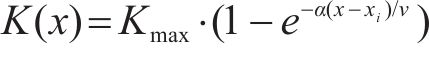

在传统矿山法隧道中,由于机械化程度较低,施工速度较慢。在开挖新一循环的围岩时,上一循环的锚杆砂浆、喷混已经基本硬化,因此在分析矿山法隧道围岩与支护相互作用时,通常将锚杆及喷混的支护刚度直接设置为最大值。而TBM隧道掘进速度相对较快,支护结构与围岩的相互作用呈现出显著的时效特性,需考虑锚杆砂浆和喷混刚度随时间增长的因素。基于ORESTE[17]的研究,同时假设TBM匀速掘进,可建立某一断面锚杆和喷混刚度与距开挖面距离的关系式:

式中:α为锚杆砂浆和喷射混凝土时间常数,基于不同龄期的力学试验结果进行确定;xi为锚杆或喷混施作点与开挖面的距离;v为TBM掘进速度。

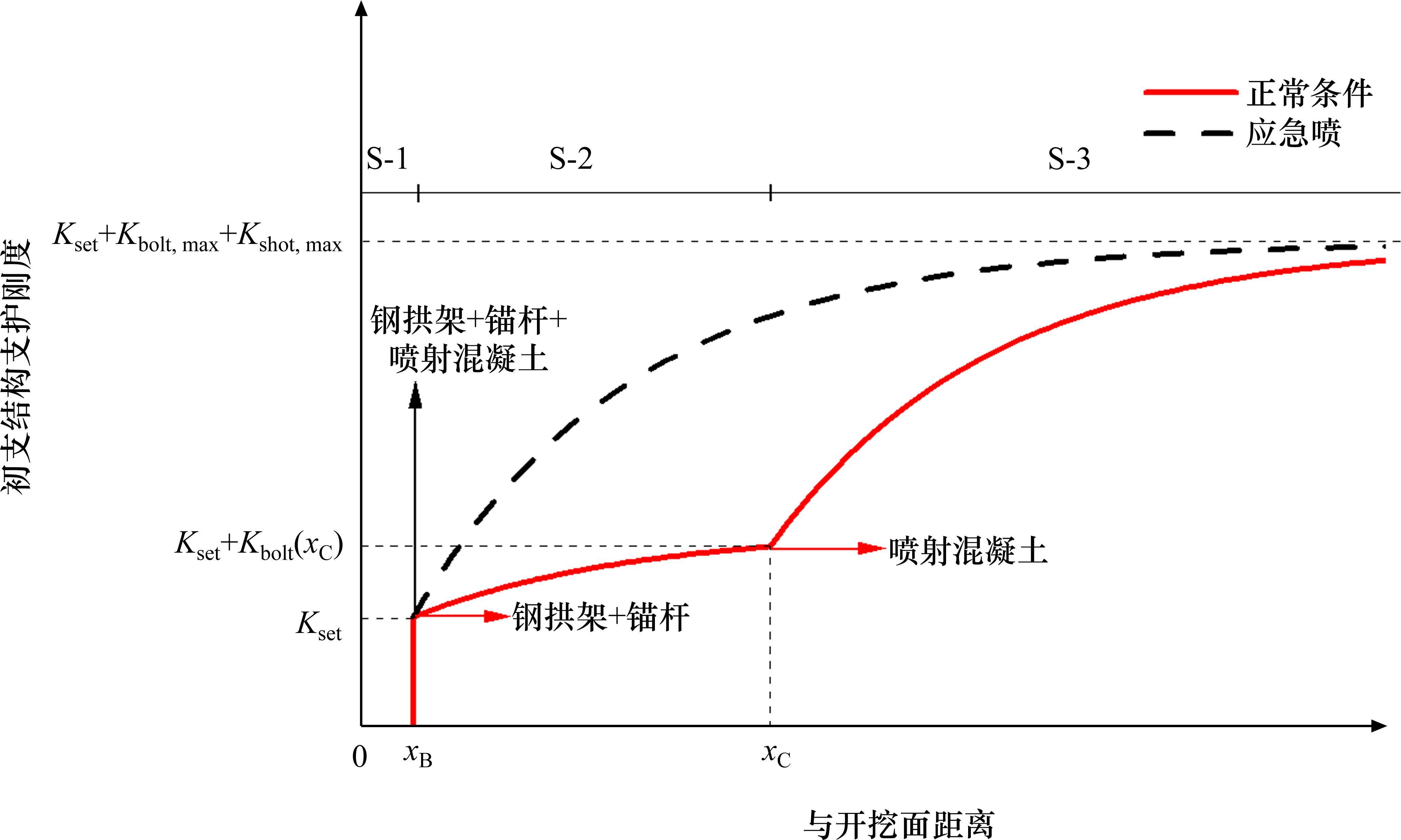

当3种支护结构共同承担围岩压力时,可以将组合结构看成由各支护单元组成的并联体系,支护体系总刚度近似等于各支护单元的刚度之和[18]。TBM隧道支护总刚度的发展示意图如图2所示,图中xB、xC分别为正常条件下钢拱架/锚杆、喷混的施作位置。可以看出:正常条件下,钢拱架在施作后可马上提供支护刚度。随着锚杆砂浆的硬化,支护体系刚度逐渐增加。喷混施作后支护刚度得到较大提升,之后支护刚度的增长速度逐渐减缓,最终趋近于钢拱架+锚杆+喷混的组合支护体系可提供的最大刚度。当围岩条件非常破碎,需采用应急喷时,此时xB和xC近似相等。该工况下的支护刚度相较正常条件增长更快,随着锚杆砂浆和喷混的逐渐硬化,增长速度逐渐减缓,最终也趋近于组合支护体系可提供的最大刚度。

1.3 围岩-支护动态相互作用模型

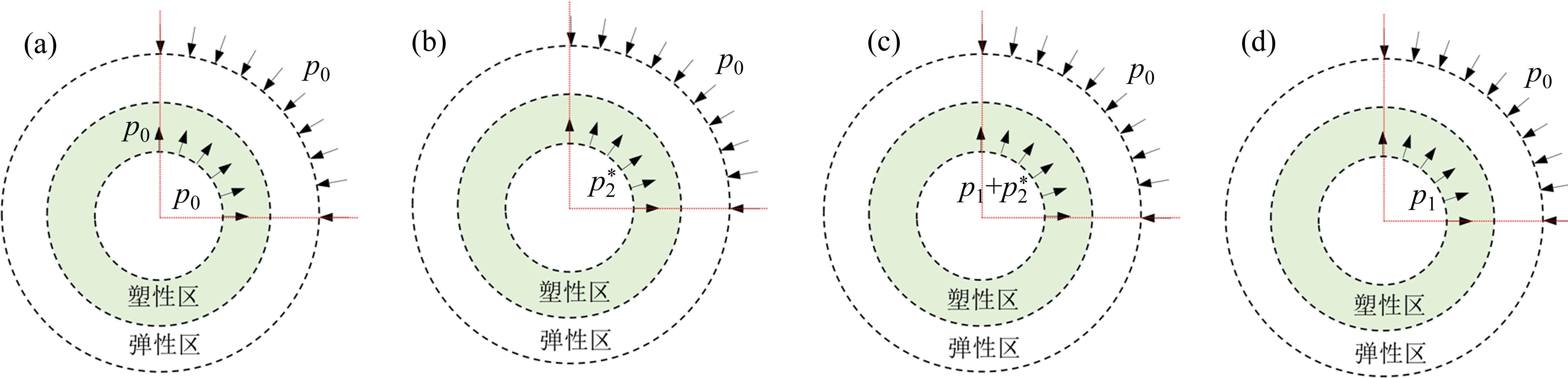

围岩-支护相互作用模型建立前应进行合理假定。由于开挖面在隧道纵断面方向上的约束作用,围岩在揭露后变形不能全部释放,应力重分布在短时间内无法完成。随着开挖面逐渐远离,其对围岩的支撑作用不断减小,围岩变形逐步完全释放。为定量表征上述开挖面空间效应,引入“虚拟支护力”概念[18-19],此时围岩变形是在原岩应力p0、虚拟支护力

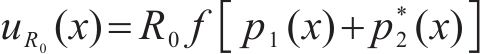

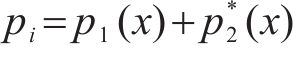

支护结构施作后,围岩压力由组合结构支护反力p1和虚拟支护力

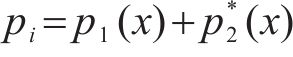

式中:p1(x)和

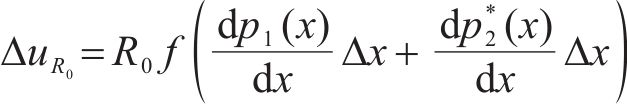

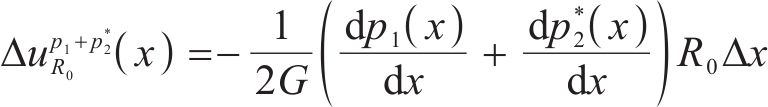

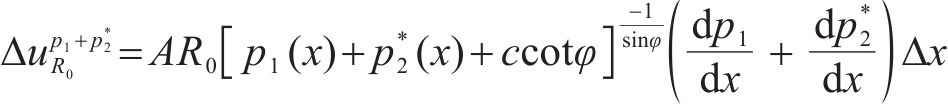

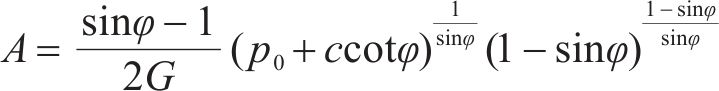

通过考虑支护变形、刚度和受力之间的关系,可得距离增量与洞周位移增量的关系式,即TBM隧道围岩-支护动态相互作用模型:

以往研究直接将支护力代入式(5)求解洞周位移,一定程度上低估了隧道围岩的荷载效应。而TBM隧道围岩-支护动态相互作用模型通过考虑支护体系对围岩径向位移的实时控制作用,实现了围岩-支护作用的全过程耦合解析,因此对隧道洞周位移的估算更加合理。

1.4 模型解析

1.4.1 围岩仅发生径向弹性位移时进行支护

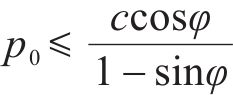

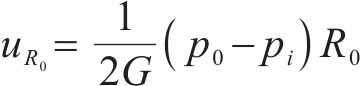

假定围岩为理想弹塑性连续均匀介质,选用M-C屈服准则,当满足式(7)时,围岩在原岩应力的作用下仅发生弹性变形。在力pi作用下的隧道径向位移为式(8)[20]。

式中:c为围岩黏聚力;φ为围岩摩擦角;G为围岩剪切模量。

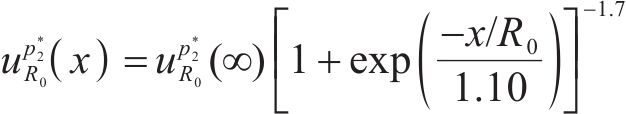

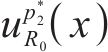

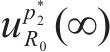

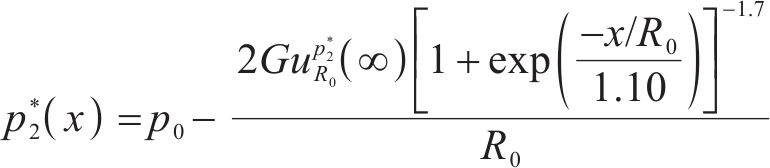

根据Hoek在Mingtam水电站隧道采集的现场数据[21-22],对于无支护隧道径向位移曲线可用式(9)表示:

式中:

当围岩出露护盾且支护结构施作后,围岩受到的总支护力满足

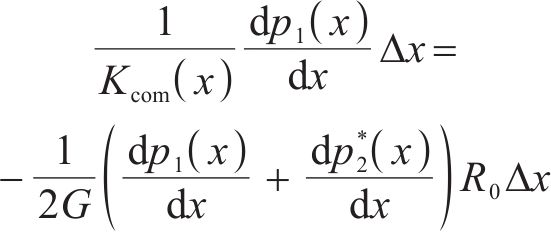

对式(11)求导,同时考虑围岩与支护结构变形协调,可得:

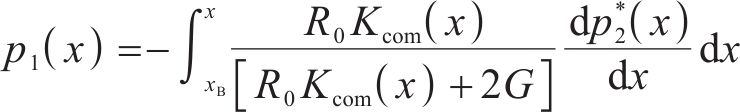

对式(12)积分可得组合支护结构支护反力关于x的关系式为:

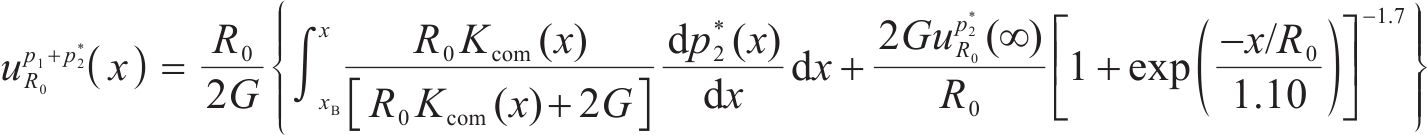

将式(10)和(13)代入式(11),即可得考虑时空演化的围岩-支护全过程径向位移关系式为:

式中:x∈[xB, +∞)。

1.4.2 围岩发生径向弹塑性位移时进行支护

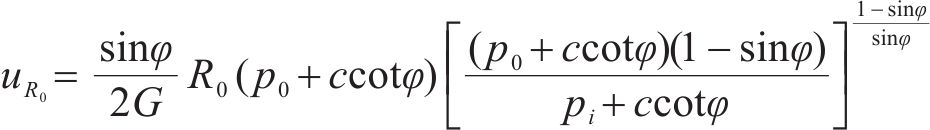

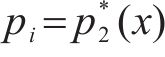

若围岩发生径向弹塑性位移时进行支护,基于M-C屈服准则,在力pi作用下洞周位移计算方法为[17]:

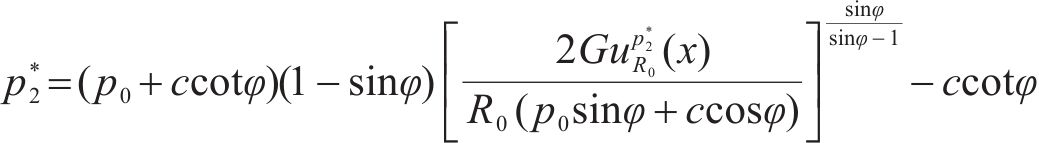

假设隧道开挖后不进行支护,将

将

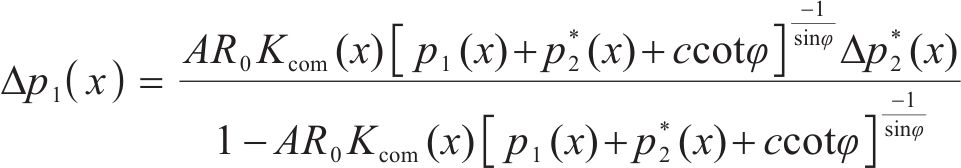

其中:

式(19)给出了围岩发生径向弹塑性位移时,支护体系支护反力与虚拟支护力的时空变化关系,由于无法采用常规公式对该式进行积分,引入数值方法进行计算。将各断面的

2 模型验证

2.1 依托工程

依托工程为新疆某隧道工程,通过数值模拟和现场测试对TBM隧道围岩-支护动态相互作用模型进行验证。所选段落隧道直径7.8 m,埋深350 m,上覆岩层容重为20 kN/m,围岩为IV级,岩体节理裂隙发育,岩性为华力西期花岗岩。通过现场试验和室内试验获得围岩参数,原岩应力为7 MPa,剪切模量为1 000 MPa,内摩擦角为30°,黏聚力为0.45 MPa。该段TBM平均掘进速度1 m/h,支护结构材料参数如表1所示。通过室内试验获取锚杆砂浆和喷混弹性模量随龄期的增长关系,对照既有研究成果[23],确定两者的时间常数均为0.05。

| 支护结构 | 支护参数 | 符号 | 值 |

|---|---|---|---|

| 钢架 | 型号 | — | HW150 |

| 横截面积/cm2 | Aset | 40.55 | |

| 截面高度/cm | hset | 15 | |

| 钢拱架沿隧道轴向间距/m | d | 1.5 | |

| 弹性模量/MPa | Est | 210 000 | |

| 锚杆 | 直径/cm | Dbolt | 2.5 |

| 长度/m | Lbolt | 3 | |

| 环向间距/m | St | 1.2 | |

| 纵向间距/m | S1 | 1.2 | |

| 弹性模量/MPa | Ebolt | 210 000 | |

| 荷载-变形系数/(m∙MN-1) | Qbolt | 0.042 | |

| 喷混 | 标号 | — | C30 |

| 弹性模量/MPa | Econ | 23 000 | |

| 泊松比 | vcon | 0.15 | |

| 厚度/cm | tshot | 20 | |

| 单轴压缩强度/MPa |  | 14.3 |

2.2 数值计算与现场测试验证

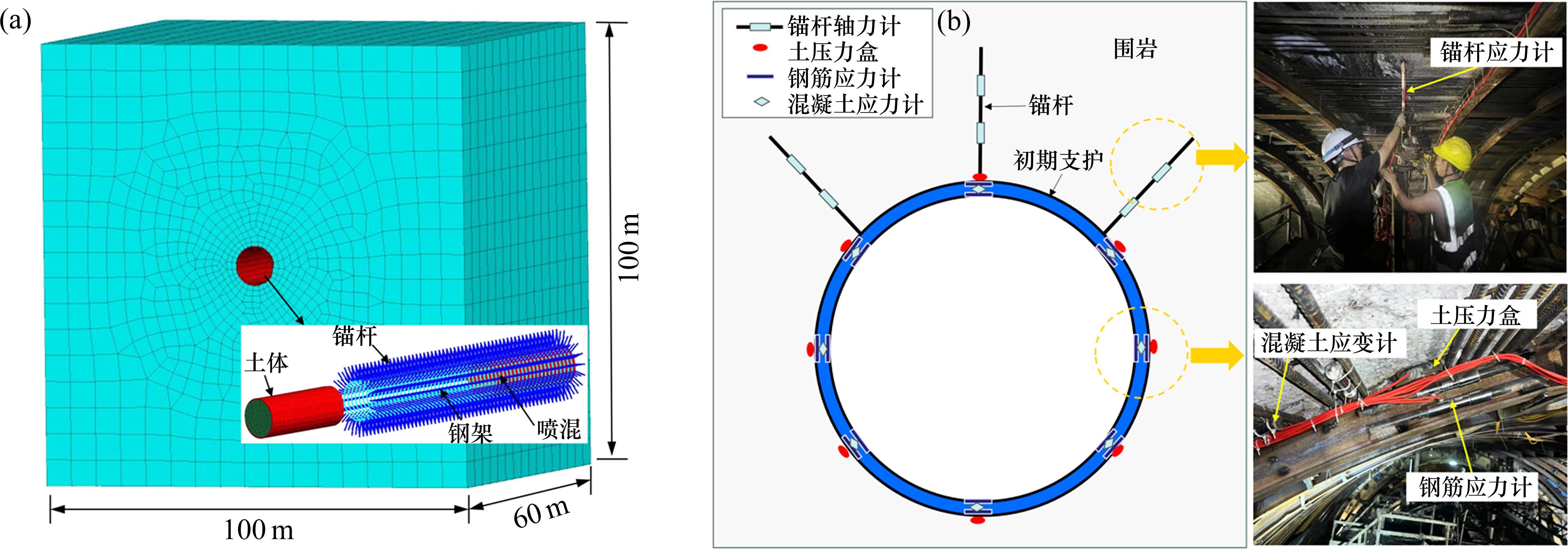

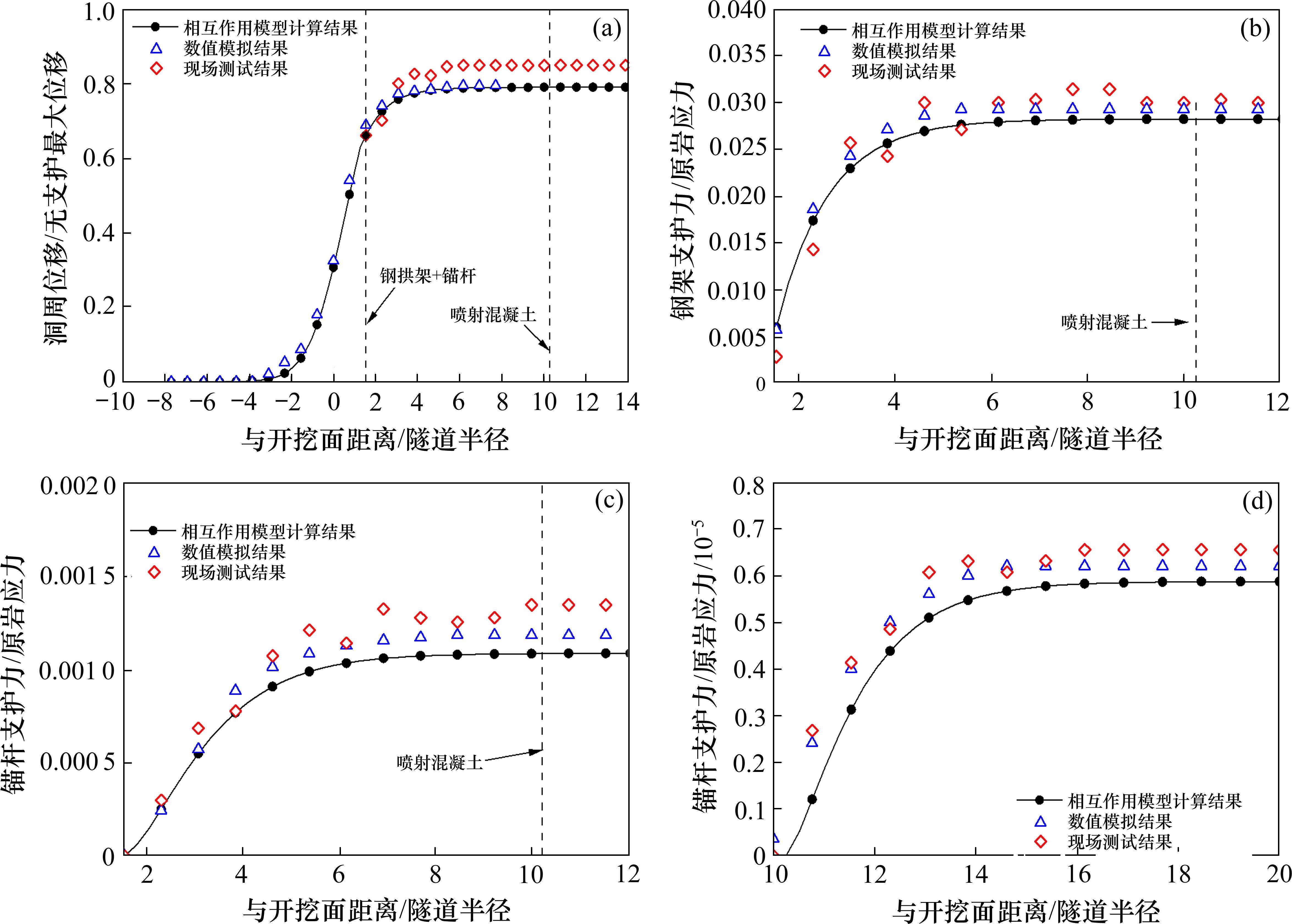

采用有限差分软件FLAC3D建立考虑砂浆及喷混硬化时间效应的TBM施工数值模型,如图4(a)所示,围岩选用M-C本构模型,钢拱架、锚杆及喷混采用弹性本构模型,计算采用的围岩及支护物理力学参数与现场一致。锚杆与钢架在开挖面后方6 m施作,喷混在开挖面后方40 m进行施作。根据开挖面向前推进的距离自动实时计算砂浆及喷混的弹性模量并修改单元的相应参数。分别求解隧道周边径向位移以及钢拱架、锚杆及喷混的受力,并求得各支护结构的支护反力。此外,对试验段落内的洞周位移进行监测,分别布设锚杆轴力计、土压力盒、钢筋应力计和混凝土应变计,并取全断面各测点数据平均值进行分析,如图4(b)所示。将数值模拟和现场测试结果与围岩-支护动态相互作用模型计算结果进行对比,如图5所示。可以看出,数值模拟和现场测试结果与相互作用模型计算结果的发展趋势基本一致,同一位置处的相互作用模型计算结果与数值模拟结果的差别在10%以内,与现场测试结果的差别在20%以内。

通过隧道洞周位移与初支结构支护力的发展曲线可以看出,目前采用的锚杆+钢拱架+喷混组成的初期支护可有效控制围岩变形。由于刀盘护盾段无法进行支护,在此期间围岩变形速率较大,当围岩出露护盾且锚杆和钢拱架施作后,围岩变形速率显著降低。随着TBM向前掘进,锚杆和钢拱架支护力不断增加。但由于喷混施作前围岩变形基本稳定,此时喷混提供的支护力几乎为0。其主要作用是防止掉块并作为安全储备。

3 支护参数影响规律分析

3.1 分析工况设置

为进一步揭示不同支护参数对隧道洞周位移与初支结构支护力的影响规律,并提出相应的支护建议,改变算例中掘进速度、锚杆时间常数、喷混距离和喷混时间常数等参数,计算各工况下的隧道洞周位移、钢拱架支护力、锚杆支护力和喷混支护力,如表2所示。

对比 工况 | 掘进速度/(m∙h-1) | 锚杆时 间常数 | 喷混距 离/m | 喷混时 间常数 |

|---|---|---|---|---|

| 1 | 0.5/1/1.5/2 | 0.05 | 40 | 0.05 |

| 2 | 1 | 0.05/0.06/0.07/0.08 | 40 | 0.05 |

| 3 | 1 | 0.05 | 6/10/20/30/40 | 0.05 |

| 4 | 1 | 0.05 | 6 | 0.05/0.06/0.07/0.08 |

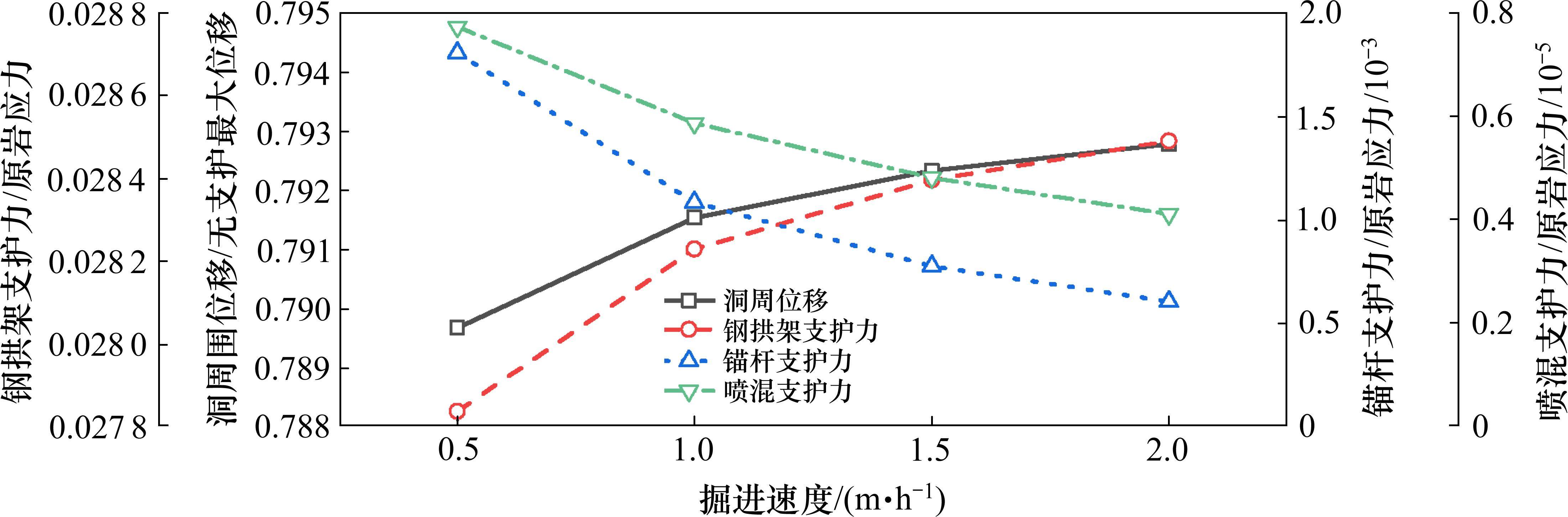

3.2 掘进速度影响分析

TBM掘进过程中司机可综合设备状态、支护效率、掘进安全等在一定范围内调整掘进速度。考虑到锚杆砂浆及喷混的强度发展具有时效性,对不同掘进速度下的隧道洞周位移及初支结构支护力进行定量分析,如图6所示。可以看出,TBM掘进速度越慢,初支结构的支护刚度发展越充分,对围岩变形的控制效果越好。掘进速度加快后锚杆砂浆和喷混未完全硬化就开始承载,导致锚杆和喷混的支护力显著减小,同时钢拱架分担的支护力略有增加。随着TBM掘进速度变快,隧道洞周位移和初支结构支护力对掘进速度的敏感性逐渐降低。总体来看,正常掘进条件下可通过降低掘进速度的方式小幅提升初支结构的支护性能。

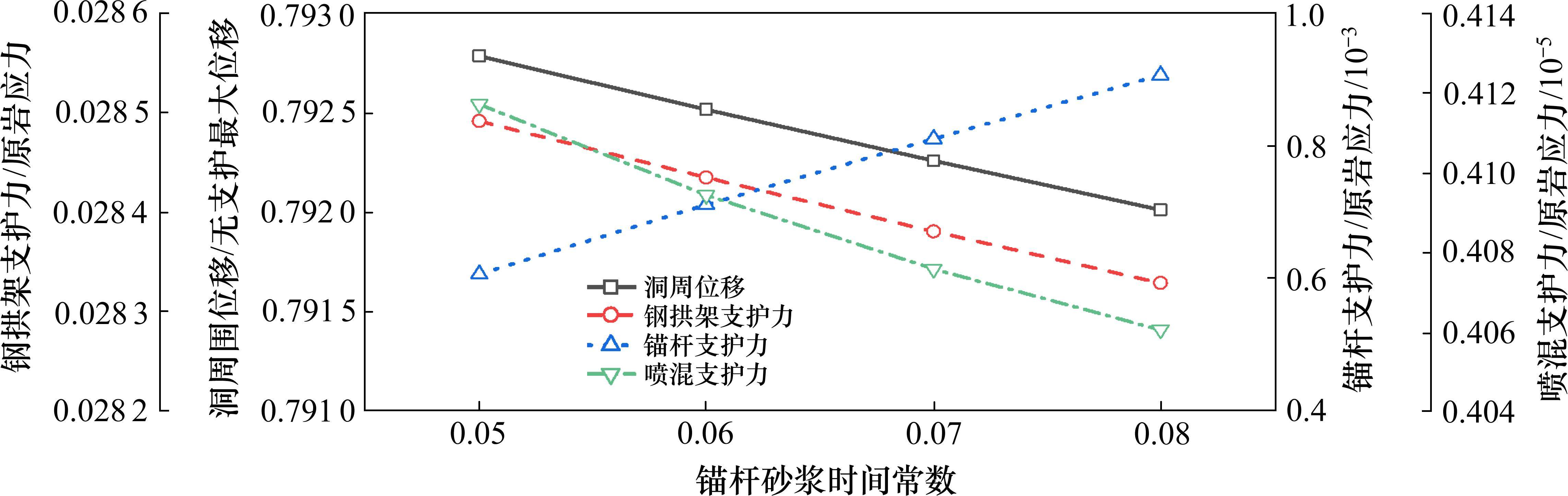

3.3 锚杆砂浆硬化速度影响分析

由于TBM掘进速度快,锚杆砂浆未完全硬化就已经开始下一循环的开挖,因此锚杆砂浆的硬化速度会对支护效果产生一定影响。不同锚杆时间常数下隧道洞周位移和初支结构支护力如图7所示。可以看出,锚杆砂浆硬化速度越快,初支结构对围岩变形的控制效果越好,随着锚杆时间常数的增大隧道洞周位移呈线性减小。砂浆硬化速度的增长不仅可以显著提高锚杆的支护力,降低钢拱架和喷混承担的围岩压力。总体来看,锚杆时间常数在0.05~0.08中变化时对围岩变形、钢拱架支护力及喷混支护力的影响较小,若要进一步提升初支结构的支护效果,应采用硬化速度更快的水泥砂浆。

3.4 喷混时机影响分析

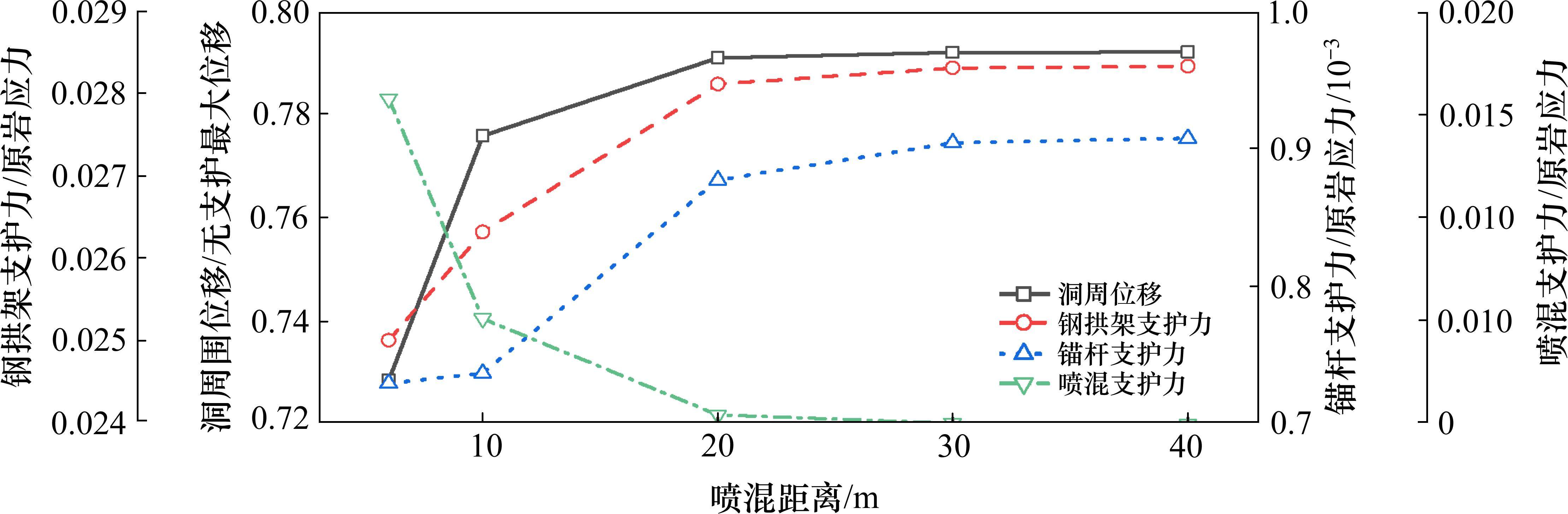

由于TBM设备构造所限,正常条件下只能在喷桥到达后才能施作喷混,此时喷混位置距离开挖面约40 m,围岩已基本稳定,喷混受力几乎为0。当穿越围岩条件差的区段时仅采用钢架和锚杆无法有效控制隧道洞周位移,甚至会出现掉块、塌方等危险,需要提前施作喷混。不同喷混时机对洞周位移和初支结构支护力的影响如图8所示。可以看出,及早施作喷混可以增强整体支护结构对围岩变形的控制效果。采用应急喷,相较利用TBM所带设备进行喷混,洞周位移可减少8%。随着喷混点与开挖面距离逐渐增大,洞周位移对喷混的敏感性逐渐减弱,当喷混位置距离开挖面达到3倍洞径后,围岩变形基本保持不变。同时可以看出,及时施作喷混可以极大提高支护结构的支护抗力并显著改善锚杆和钢拱架的受力状态,应急喷相比正常条件初支结构总支护力提高了42%,钢拱架和锚杆的支护力分别降低了12%和20%。因此,当锚杆和钢拱架无法维持围岩稳定的情况下,应及时在距开挖面3倍洞径范围内施作喷混。

3.5 喷混硬化速度影响分析

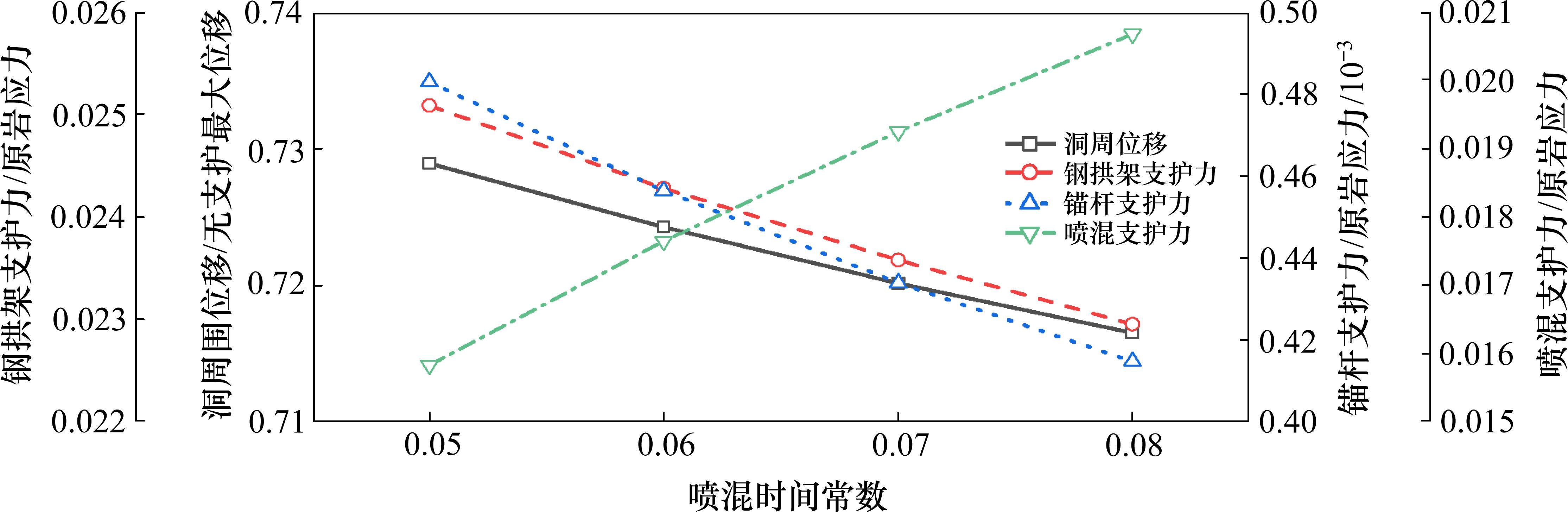

若使用TBM自带设备施作喷混,喷混无法发挥有效的支护作用,因此仅分析应急喷条件下喷混硬化速度对隧道洞周位移和初支结构支护力的影响。不同喷混时间常数下隧道洞周位移和初支结构支护力如图9所示。可以看出,喷混的强度发展越快,对围岩位移的控制效果越好。随着喷混时间常数由0.05增长至0.08,洞周位移减少约2%。但由于围岩出露护盾前已经释放大量变形,提升喷混的早强特性对围岩位移的控制作用有限。随着喷混硬化速度加快,其将承担更多的支护力,可在提高支护结构的整体支护效果的同时减小钢拱架和锚杆承担的围岩压力。喷混时间常数为0.08时比0.05时钢拱架和锚杆支护力分别减少约9%和14%,喷混支护力增加31%,喷混支护力占总支护力的比例由38%增加到47%。

4 结论

1) 建立的TBM隧道围岩-支护动态相互作用模型综合考虑了支护结构施作时机和时效特性,可推导得到TBM隧道掘进过程任意时刻及断面的洞周位移和锚杆、钢拱架及喷混支护力的解析解,为TBM隧道支护结构安全评估及设计提供了理论依据。

2) 锚杆+钢拱架+喷混组成的初期支护体系可有效控制TBM隧道围岩变形。刀盘护盾段围岩变形速率较大,锚杆和钢拱架施作后,围岩变形速率明显降低,喷射混凝土施作前围岩变形已经稳定,喷射混凝土的作用主要是防止掉块并作为安全储备。

3) 砂浆硬化速度的增长不仅可以提高锚杆的支护力,而且可以降低钢拱架和喷混承担的围岩压力。及时施作喷混可以极大提高支护结构的支护抗力并显著改善锚杆和钢拱架的受力状态。随着喷混硬化速度加快,其将承担更多的支护力,并在提高支护结构的整体支护效果的同时减小钢拱架和锚杆承担的围岩压力。

4) 正常施工条件下,可通过降低TBM掘进速度、选用快硬锚杆水泥砂浆来提高初支的支护能力,当穿越围岩破碎、稳定性差的区段时,应在距开挖面距离不大于3倍洞径的位置施作喷混,并选用硬化速度快的喷混材料进一步提高支护体系的承载能力。

周振梁,谭忠盛,李林峰等.TBM隧道围岩-支护动态相互作用机制研究[J].铁道科学与工程学报,2025,22(01):284-294.

ZHOU Zhenliang,TAN Zhongsheng,LI Linfeng,et al.Dynamic interaction mechanism between surrounding rock and support in TBM tunnel[J].Journal of Railway Science and Engineering,2025,22(01):284-294.