随着我国交通强国重大战略的深入实施,大批高速交通工程逐渐兴起,大量深长隧道应运而生[1]。全断面隧道硬岩掘进机(full face tunnel boring machine,简称TBM)具有开挖效率高、隧洞成型好、对周边环境影响小等优点,已成为硬岩深长隧道建设的首选方案[2]。然而,TBM在掘进过程中一旦遇到极硬岩地层,将不可避免地出现刀具严重磨耗的问题,直接影响施工进度与成本[3]。如土耳其Bahce-Nurdag高速铁路隧道在施工过程中,TBM遇到了砂岩、石英岩等高强度岩体(岩体强度达136~327 MPa),导致掘进速率极低[4];我国西康铁路秦岭隧道在施工过程中,TBM同样遇到了以花岗岩和片麻岩为主的高强度高磨蚀性岩体(单轴抗压强度最高达325 MPa),导致推进速度降低至原来的1/3,刀具磨损高达37.3 m3/个[5],而仅依靠TBM掘进参数、刀盘刀具参数的优化很难提高TBM在极硬岩地层上的掘进效率。为此,相关技术人员提出可利用循环加热—冷却来诱发岩石内部拉—压应力交替作用形成裂隙,从而使岩体产生预损伤来降低岩石强度、辅助TBM滚刀机械破岩的理念。

近年来,一些学者针对高低温循环作用下岩石的损伤机理进行了探索,并对高低温循环预损伤辅助TBM破岩技术的可行性进行了探讨。在岩石热损伤宏细观机理研究方面,KUMARI等[6-7]通过室内试验揭示了不同冷却方式对花岗岩力学性能的影响机制,研究结果显示花岗岩损伤程度与冷却速度呈正相关,且提高冷却速度能够促进岩石破坏;LI等[8]通过室内试验研究了冷却处理对加热花岗岩的影响,发现加热损伤是局部颗粒热膨胀不均匀的结果,冷却裂纹的扩展受加热裂纹的影响很大,热冲击引起的应力集中促进了原有加热裂纹的聚结;唐旭海等[9-10]基于室内试验对高 温—液氮循环处理下的花岗岩损伤劣化机制进行了研究,探讨了高温—液氮循环处理时温度与循环处理次数对花岗岩宏观力学性质劣化程度以及单轴压缩破坏模式的影响规律;张凯等[11]通过高温水冷、自然冷却循环后花岗岩气体渗透试验,研究了花岗岩在不同冷却方式、温度、围压条件下内部流体的传输演化规律,发现在高温水冷条件下表观渗透率增长缓慢,而在自然冷却条件下变化很小。在热损伤辅助TBM机械破岩技术探索方面,ROSSI等[12]基于喷射火焰热处理试验,研究了不同岩样在不同加热速率下的细观破裂机制及宏观强度变化规律,结果表明采用喷射火焰局部加热的方法可作为常规钻进的岩体弱化辅助手段;HASSANI等[13]研究了微波功率、时间和目标距离对花岗岩弱化效果的影响,并利用有限元软件建立了表面微波辐照模型,证实了微波应用在岩石破碎中的可行性;SHEPEL等[14]使用多元回归分析方法讨论了微波参数对花岗岩可钻性的影响,发现用高功率微波辐照岩石能提高其可钻性;卢高明[15]通过室内试验和数值模拟,研究了微波加热过程中不同微波功率和辐射时间作用下岩石强度的折减程度,认为采用微波加热技术辅助TBM掘进能够有效减小机械刀具磨耗、提高TBM掘进性能;GUO等[16]通过激光热破岩实验研究,探讨了激光辐照花岗岩的最佳工艺参数组合即功率为1 300 W,扫描速度为6.7 mm/s,辐射距离为51.6 mm,在此参数组合下,激光热破碎效率最高,能耗最低,破岩效果最好。

综上可知,目前国内外学者在岩石热损伤方面已有较多成果,为该辅助TBM破岩新兴技术的可行性提供了理论依据。然而,不同高低温循环作用下极硬岩损伤特性及其破碎难易程度的量化评价仍然有待深入研究。为此,本文以极硬花岗岩样为研究对象开展室内高低温循环试验,分析高低温循环处理前后岩样表观特征、物理力学参数、损伤破坏特性及抵抗破碎能力的演化规律,探讨不同工况条件下TBM破岩难易程度,以便为极硬岩地层中高低温循环预损伤辅助TBM滚刀机械破岩高效掘进提供指导。

1 试验方案

1.1 岩样准备

本文试验所用花岗岩取自湖北麻城,加工制作直径×长度分别为50 mm×100 mm和50 mm× 50 mm的标准圆柱体岩样,岩样完整、无宏观缺陷且上下端面打磨光滑、平整,误差控制在±0.1 mm以内。通过室内基础试验测定岩样的密度、纵波波速、单轴抗压强度、抗拉强度、弹性模量及峰值 应变,所得参数见表1。由试验结果可知,该花岗岩样单轴抗压强度达192.55 MPa (高于180 MPa),为典型的极硬岩[17]。

| 密度/(kg‧m-3) | 纵波波速/(km‧s-1) | 抗压强度/MPa | 抗拉强度/MPa | 弹性模量/GPa | 峰值应变/% |

|---|---|---|---|---|---|

| 2 629.15 | 4.61 | 192.55 | 9.47 | 60.04 | 0.67 |

1.2 试验设计及步骤

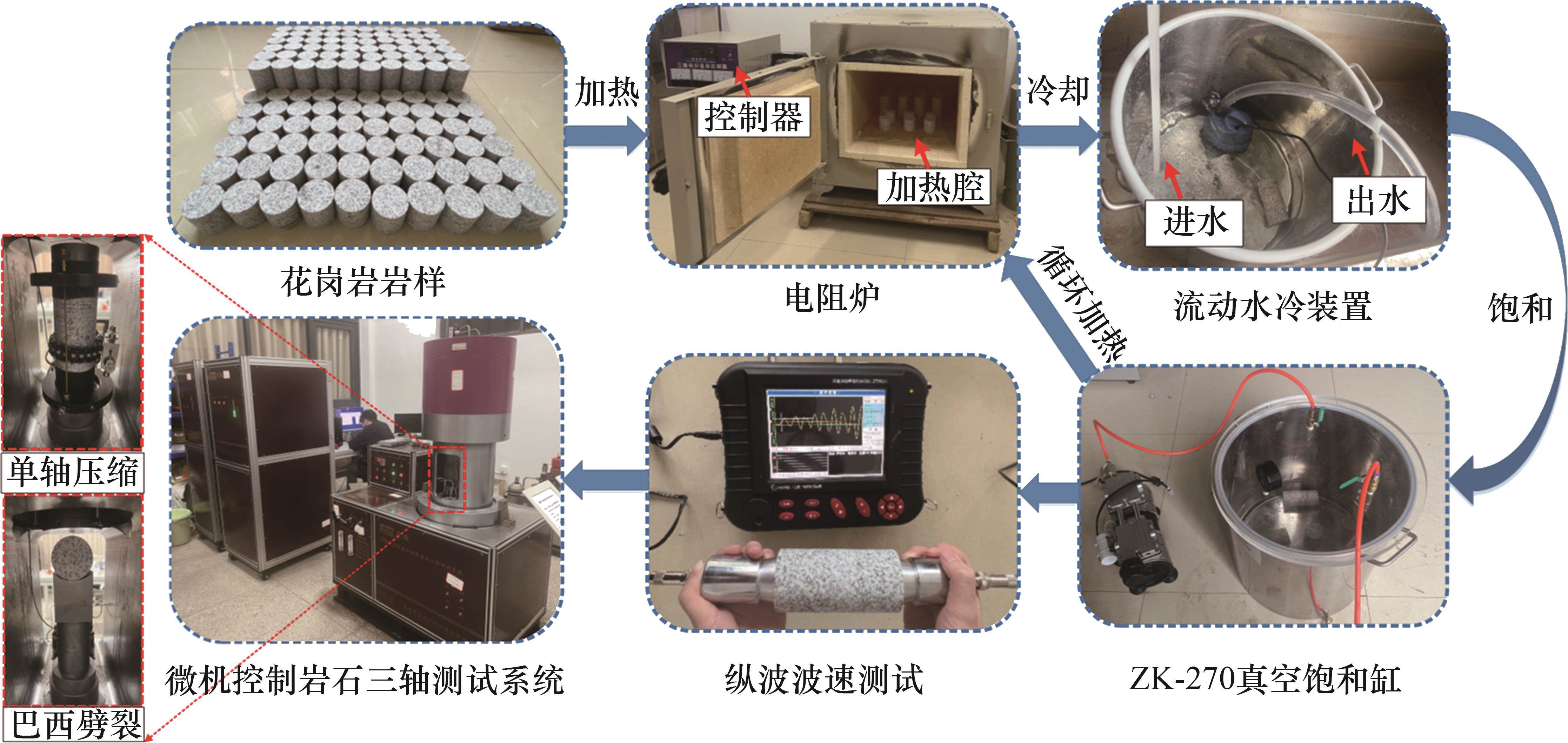

本文主要试验流程如图1所示。首先对极硬花岗岩进行高低温循环处理:温度等级设置为300、500、600、800 ℃,循环次数设置为1、3、6次,低温采用水冷方式实现。试验步骤如下。

1) 使用SX2-15-12A箱式电阻炉以5 ℃/min的升温速率对岩样进行加热,升温至目标温度后恒温 2 h,确保岩石内部充分加热均匀。

2) 将岩样立即放进由抽水泵和ZK-270真空饱和缸组成的流动水冷装置中进行冷却降温;待岩样温度降低至25 ℃时,用真空泵将饱和缸中气压抽至-0.1 MPa,浸泡4 h,直至水中不再产生气泡,使岩样充分饱和。

3) 待岩样饱和,将其取出,将需要循环加热的岩样再次放入箱式电阻炉中加热。

4) 重复上述步骤,对岩样进行高低温循环处理。

高低温循环处理结束后,先对岩样的外观进行拍摄取照,随后,使用ZT802非金属超声检测分析仪进行纵波波速测试,对每块岩样测3次后取平均值。采用ZTRE-210微机控制岩石三轴测试系统对测取纵波波速后的岩样进行单轴压缩、巴西劈裂试验,获取处理后的岩样应力-应变曲线、抗压强度、抗拉强度等。试验加载方式为位移控制,加载速率为0.01 mm/min。各温度等级、循环次数均进行3组平行试验并取平均值,以室温下(下文取25 ℃)的天然岩样为对照组,共计78块岩样,试验结果见表2。

| 温度/℃ | 循环次数 | 纵波波速/ (km‧s-1) | 抗压强度/MPa | 抗拉强度/MPa |

|---|---|---|---|---|

| 25 | — | 4.61 | 192.55 | 9.47 |

| 300 | 1 | 4.23 | 167.86 | 5.64 |

| 3 | 3.98 | 163.23 | 5.31 | |

| 6 | 3.83 | 166.64 | 4.65 | |

| 500 | 1 | 3.36 | 119.54 | 2.87 |

| 3 | 2.93 | 88.78 | 1.99 | |

| 6 | 2.52 | 73.55 | 1.55 | |

| 600 | 1 | 2.88 | 90.93 | 1.69 |

| 3 | 2.36 | 57.01 | 1.03 | |

| 6 | 2.20 | 32.60 | 0.61 | |

| 800 | 1 | 2.15 | 58.81 | 1.17 |

| 3 | 1.30 | 26.11 | 0.54 | |

| 6 | 0.79 | 6.82 | 0.18 |

2 表观特征

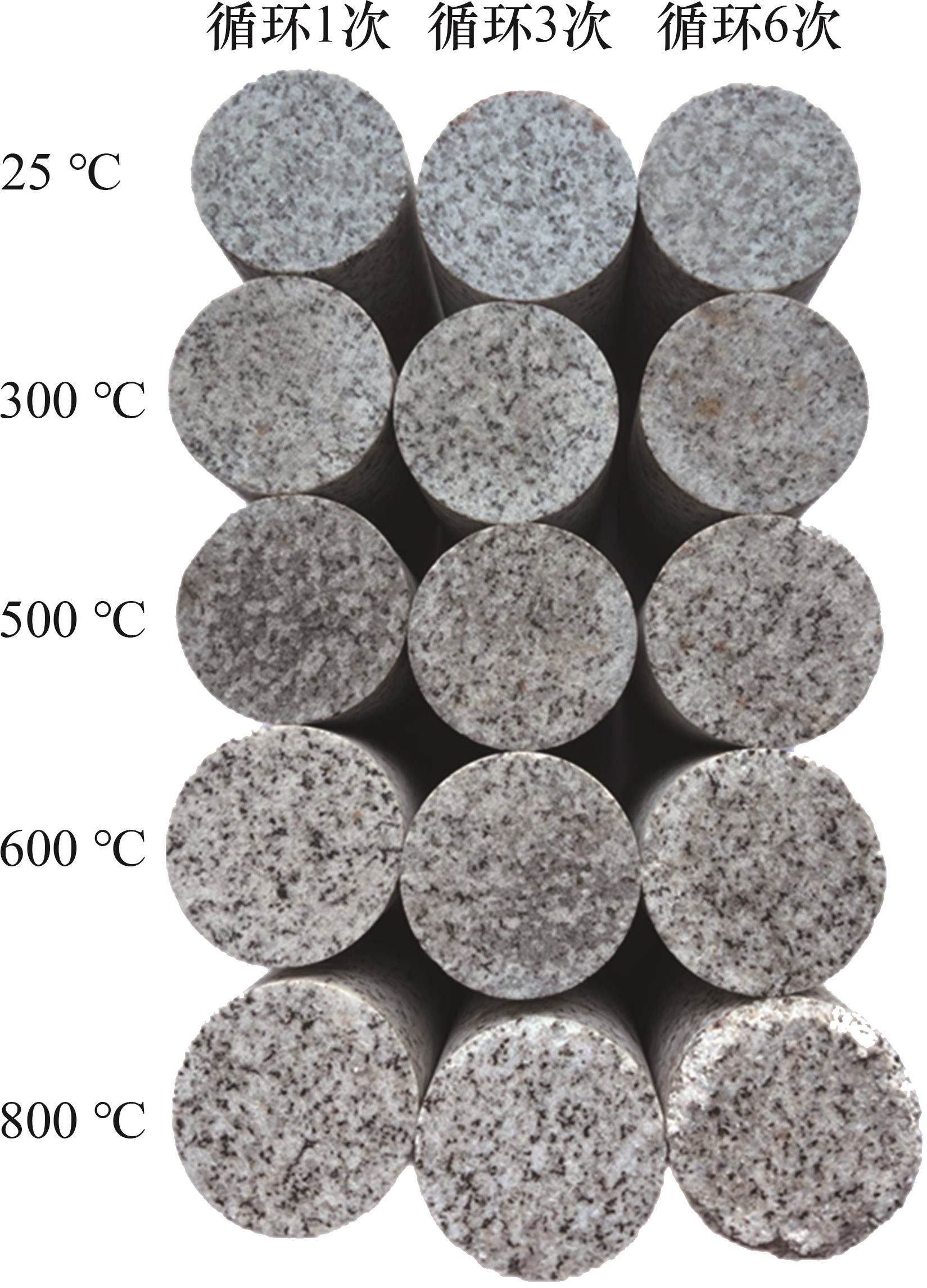

高低温循环处理后表观特征如图2和图3所示。由图2可知:岩样经过高低温循环处理后,表观颜色由原始浅蓝色转变为灰白色,当高温设置小于等于500 ℃时,岩样表观颜色由浅蓝色转变为浅灰色;而当高温设置在600 ℃以上时,岩样表观颜色由浅灰色转变为灰白色。

不同温度与循环次数条件下极硬花岗岩表观裂纹分布如图3所示,图中,岩样300 ℃高低温循环1次标号为“300-1”,其他温度与循环次数条件下的岩样标号依此类推。从图3可以看出:当加热至300 ℃时,1、3次循环作用下岩样表面并无明显宏观裂纹,直至循环6次后,岩样表面开始出现较为明显的宏观裂纹,并带有细小碎屑脱落;当加热至500 ℃时,1次循环作用下岩样表面并无裂纹出现,直至3次循环后,出现集中分布、较短、不连续裂隙,循环6次后,岩样表面出现多条较长连通裂纹,并伴随岩屑脱落;当加热至600 ℃时,1次循环作用后岩样表面均匀分布较多微小裂纹,3次循环后岩样表面较长宏观裂纹逐渐明显,直至循环6次后,岩样表面开始出现较多连续贯通的宏观裂纹并带有大量岩屑剥落,且岩样上下表面掉落较大岩块、出现明显缺口;当加热至800 ℃时,1次循环结果与600 ℃时工况下的循环结果类似,岩样表面出现均匀分布的细小裂纹;3次循环后,岩样上下表面带有岩块脱落,且侧表面出现多条宏观裂纹;直至6次循环后,岩样侧面布满贯通的宏观裂纹,且此时岩样表面脆弱,一经触碰,便有岩屑和小岩块掉落。总体而言,随着温度升高与循环次数增加,岩样表观裂纹数量逐渐增多且相互贯通,表面岩屑剥落情况加剧。

3 物理力学性质

3.1 纵波波速

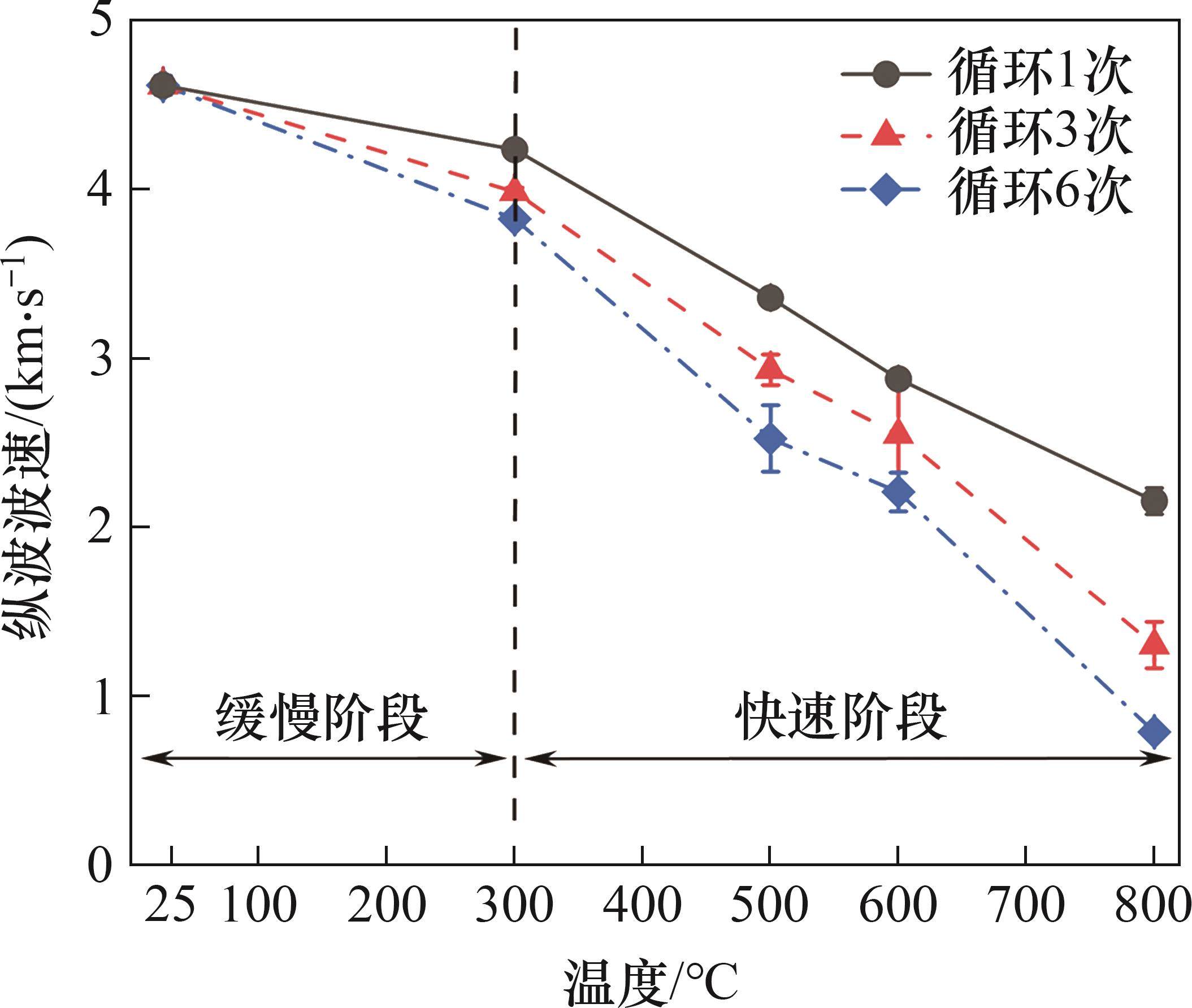

通过岩样纵波波速来反映花岗岩内部劣化程度随温度升高与循环次数增加而变化的演化特征,测得不同温度及循环次数下纵波波速演化规律如图4所示。从图4可见:纵波波速整体随温度升高与循环次数增加而逐渐下降,且分为缓慢下降和快速下降两个典型阶段;在300 ℃时,纵波波速下降较缓慢,且在相同循环次数下,300 ℃时的纵波波速与25 ℃时的纵波波速下降比例相比差别不大,1、3、6次循环次数下分别下降了9.13%、13.67%、17.14%;500 ℃时纵波波速下降速率明显增大,1、3、6次循环次数下与25℃的纵波波速相比分别下降了27.11%、36.44%、45.34%,表明自500 ℃开始,在高低温循环作用下,岩石内部因温度应力而诱发裂纹的大量萌生与快速扩展[18];当温度为800 ℃时,与25℃时的纵波波速相比,在1、3、6次循环次数下分别下降了53.31%、71.81%、82.98%,表明此时岩石内部已产生较多裂隙,岩样整体劣化程度严重。

3.2 强度

3.2.1 抗压强度

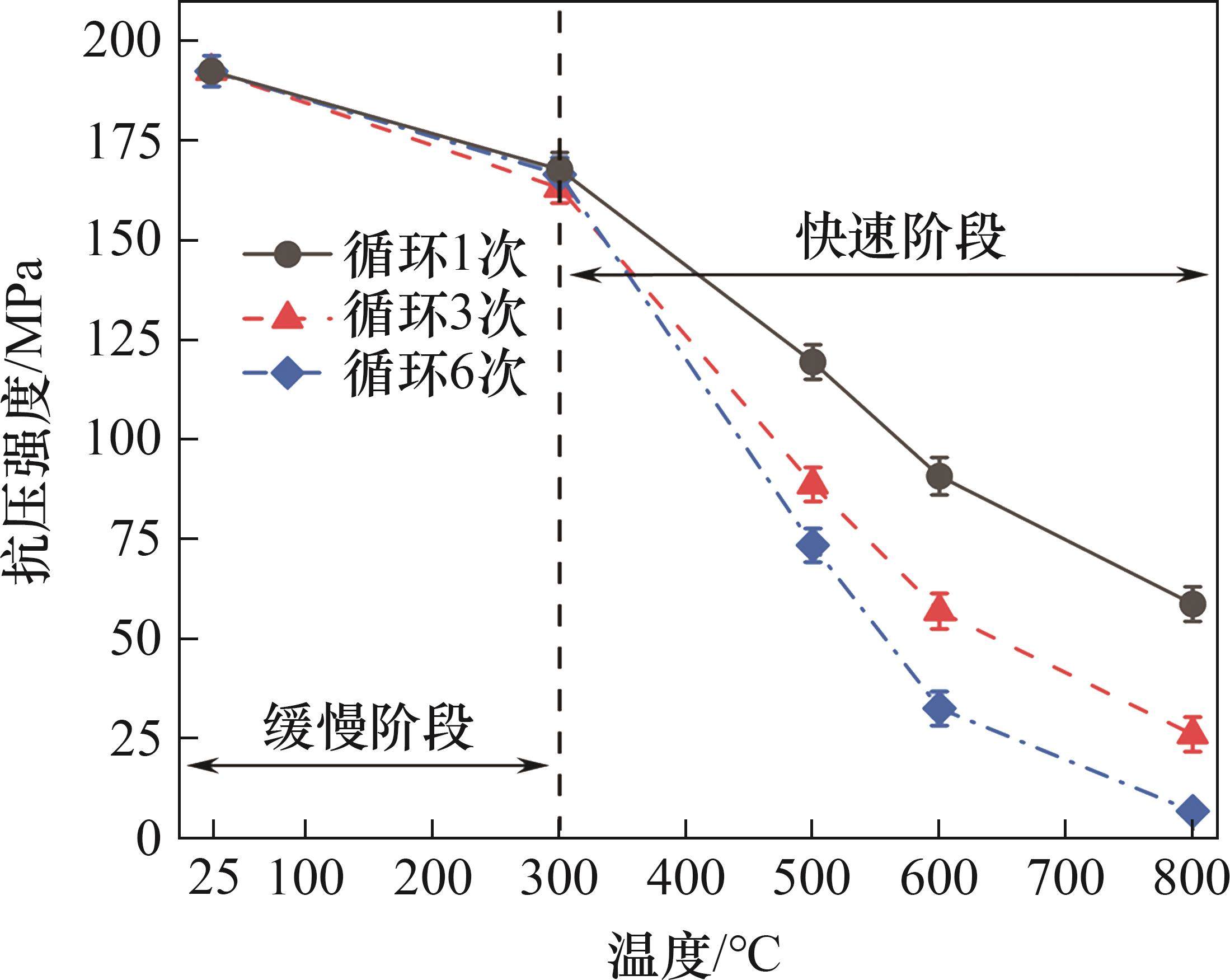

不同循环次数下岩样抗压强度随温度变化规律如图5所示。从图5可见:总体而言,岩样抗压强度随温度的升高与循环次数的增加而降低;与纵波波速变化规律类似,[25,300) ℃对应抗压强度缓慢下降阶段,[300,800) ℃对应抗压强度快速下降阶段;当温度低于300 ℃时,岩样抗压强度下降较慢,而当温度为[300,600) ℃时,抗压强度下降速率最快,此时,岩样内部在高低温循环作用下萌生大量裂隙并快速发展,其主要原因可能是石英在578 ℃时由β相变为α相[19],其体积膨胀加速了岩样内部各矿物晶间裂隙的萌生与扩展。而当温度高于600 ℃时,抗压强度下降速率又逐渐减小,其原因是石英晶体膨胀到一定体积后膨胀速率下降,致使岩样内部裂隙扩展速率随之下降。

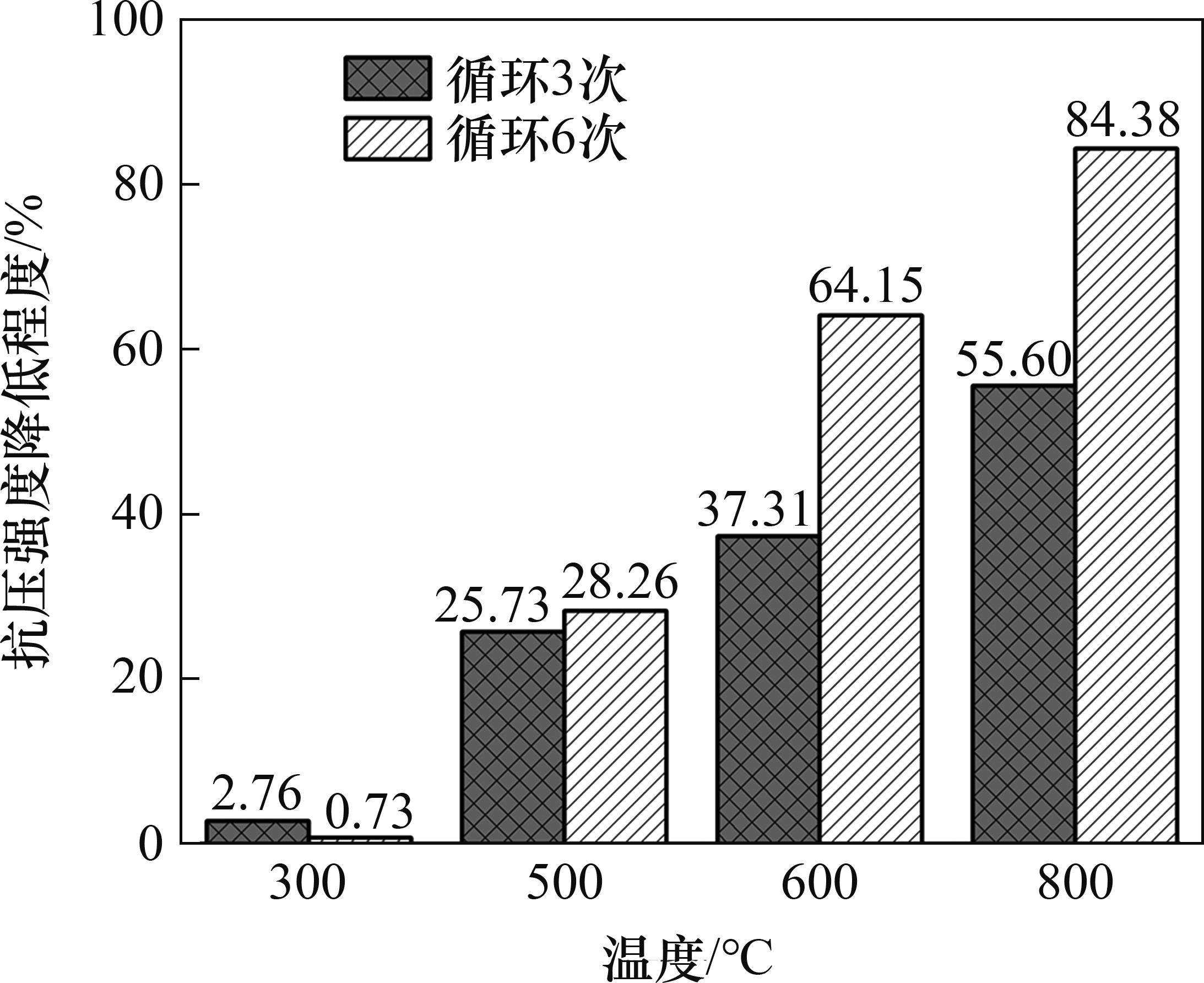

图6所示为各温度等级下循环3次与循环6次抗压强度的降低程度。从图6可以看出:极硬花岗岩样抗压强度的降低程度整体上随循环次数的增加而增加;当温度为300 ℃时,抗压强度降低程度远比其他温度的降低程度小,说明当温度为300 ℃时,高低温循环作用对岩样抗压强度影响微弱;且300 ℃循环6次对应的降低程度比循环3次的降低程度更小,这与余莉等[20]所得实验规律一致。经分析认为,在预设温度较低时,高低温循环所产生裂隙较少,这是由于在加热过程中,岩样内部矿物晶体受热膨胀使原有的裂隙闭合,致使抗压强度有较小程度升高。

对比相同温度下循环3次与6次的抗压强度降低程度的差值可以发现温度为300 ℃与500 ℃时循环3次与6次的抗压强度降低程度均相差不大,300 ℃时差值为2.03%、500 ℃时差值为2.53%;但当温度升高至600 ℃和800 ℃时,循环3次与6次的抗压强度降低程度的差值开始变大,600 ℃时差值为26.84%、800 ℃时差值为28.78%,远大于300 ℃和500 ℃时循环3次与6次的差值。该试验结果表明随着预设温度的升高(不低于600 ℃),循环次数对抗压强度的影响更为显著。

3.2.2 抗拉强度

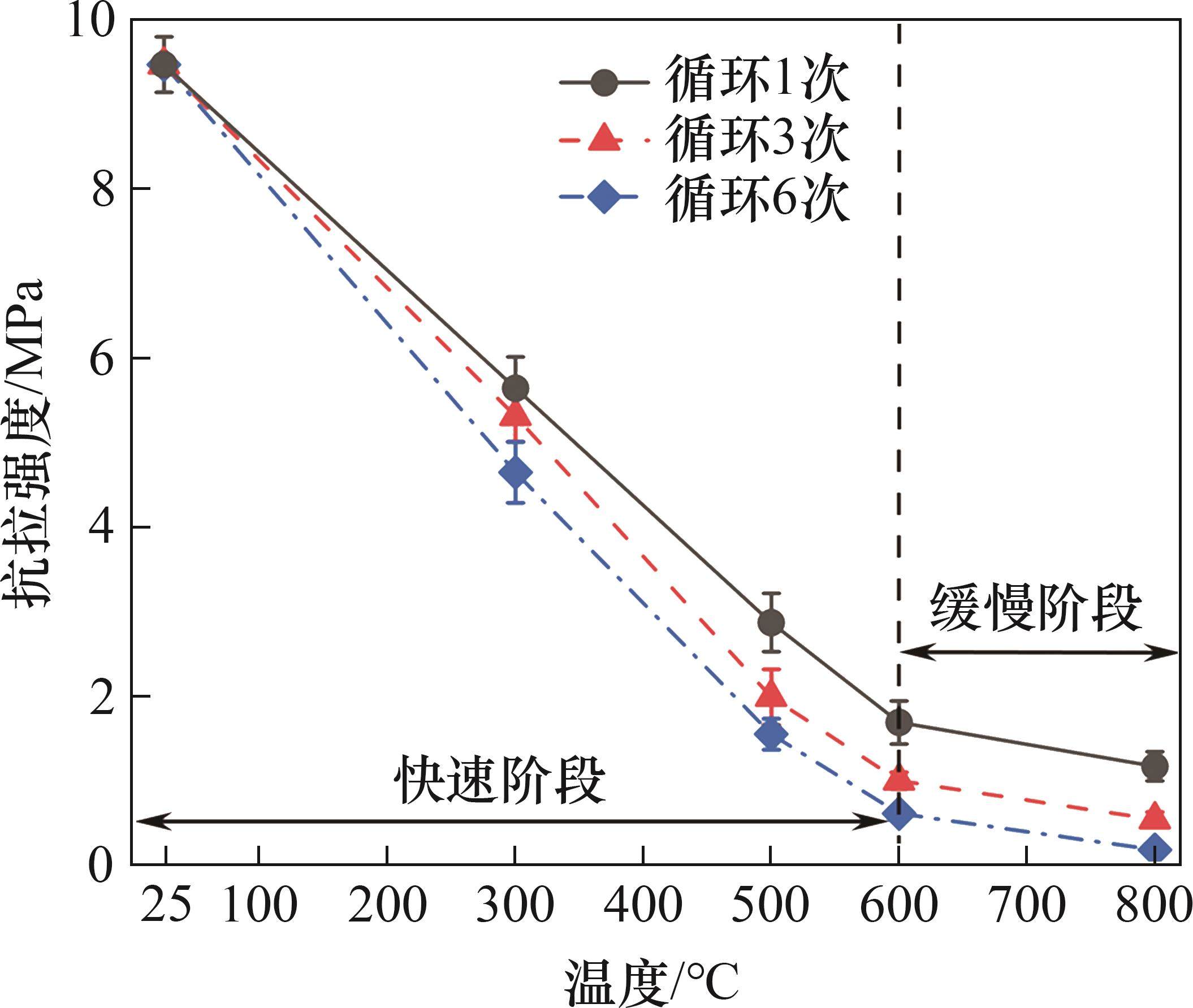

图7所示为不同温度及循环次数下抗拉强度演化规律。从图7可见:与抗压强度演化规律类似,极硬花岗岩样抗拉强度整体上随温度升高与循环次数增加而降低,[25,600) ℃对应快速下降阶段,[600,800) ℃对应缓慢下降阶段。比较温度对抗压强度及抗拉强度的影响可知:抗压强度在温度低于300 ℃时下降缓慢,而抗拉强度只有在温度高于600 ℃时才出现下降变缓的趋势,这说明抗拉强度较抗压强度对温度更敏感,在预设温值较低时就开始迅速下降。其原因可能是高低温循环作用致使花岗岩内部应力分布发生变化,形成裂隙,在受到劈裂拉伸作用时更易扩展贯通,导致抗拉强度较抗压强度对温度更敏感。而当温度高于600 ℃时,岩样内部损伤劣化严重,此时,抗拉强度已下降到初始抗拉强度的6.44%~17.8%,此后提高预设温度对抗拉强度下降作用较小。

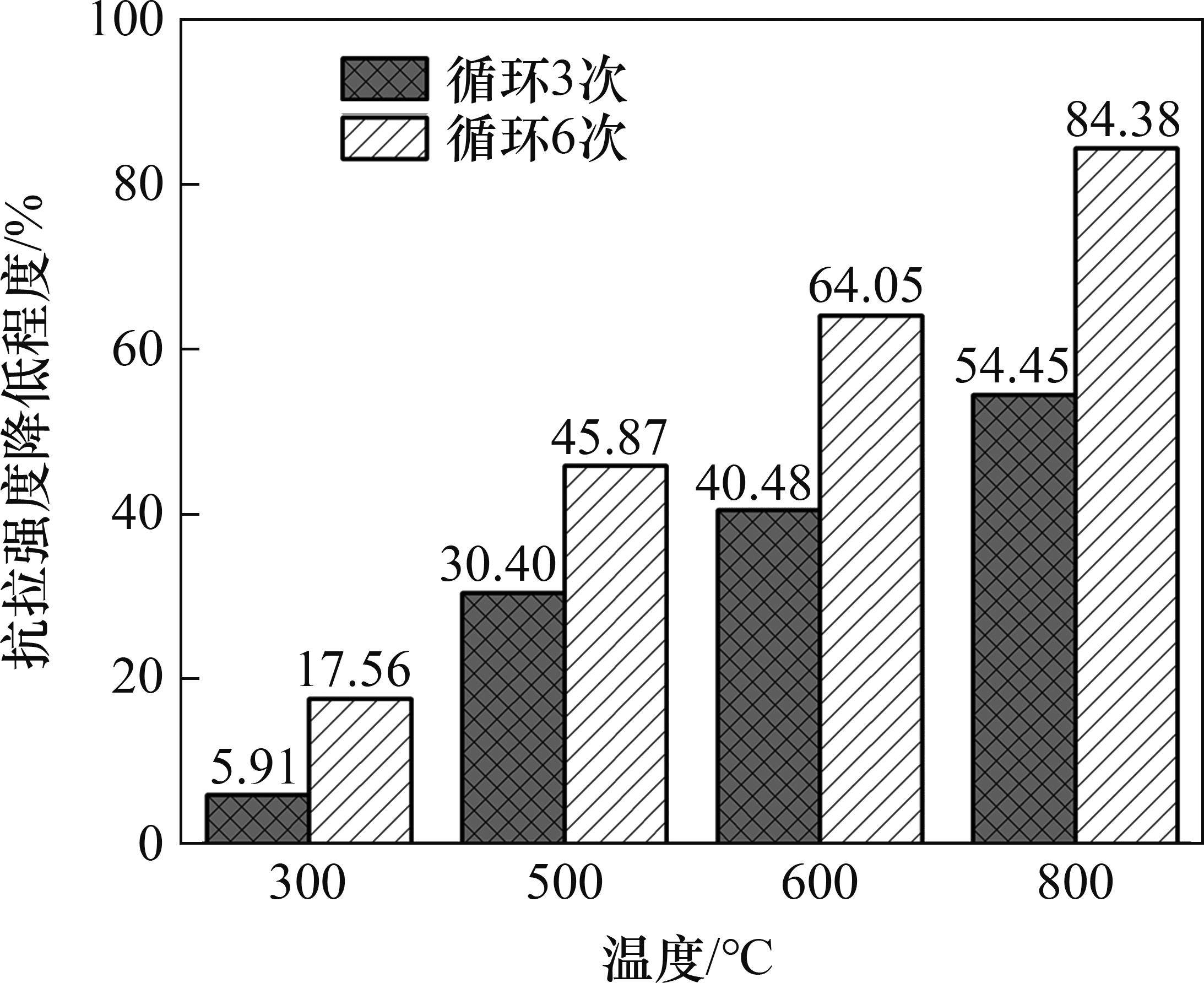

图8所示为各温度等级下循环3次与循环6次抗拉强度的降低程度,可以看出抗拉强度的降低程度整体随循环次数的增加而增加。在4种不同预设高温值下,循环3次与循环6次抗拉强度的降低程度的差值依次为11.65%、15.47%、23.56%、29.93%,可见抗拉强度下降程度差值随温度升高而增大。这一现象表明,预设温度越高,循环次数对抗拉强度影响越大。与此规律存在明显差别的是,与抗拉强度相比,3、6次循环作用下抗压强度下降程度只有在温度大于等于600 ℃时才出现显著差值,为26.84%(见图6)。

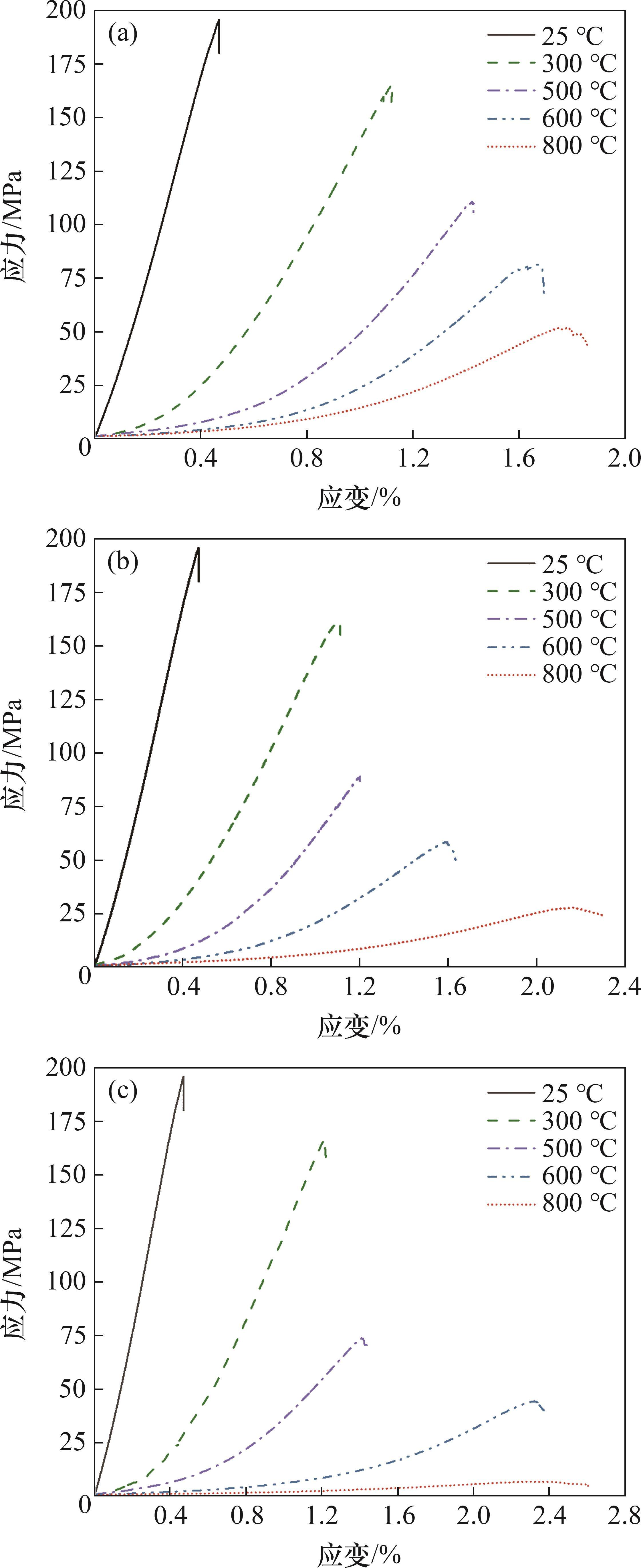

3.3 应力-应变曲线

选取各温度、循环次数下岩样应力-应变曲线进行对比,如图9所示。从图9可见:总体而言,极硬花岗岩样应力-应变行为特征对温度的敏感度较对循环次数的敏感度更高;随着温度升高,峰值应力逐渐降低,峰值应变逐渐增大,弹性模量逐渐减小;当温度低于500 ℃时,不同循环次数下岩样应 力-应变特征曲线在峰前主要有压密阶段和弹性变形阶段,未观察到明显的塑性变形阶段;当温度为600 ℃和800 ℃时,峰前除压密阶段和弹性变形阶段外,还出现了较明显的塑性变形阶段。该现象表明,随着温度升高,岩样逐渐从弹性向塑性转变。当温度为300 ℃时,岩样峰值应力、应变随循环次数增加产生的变化不明显;而当温度大于等于500 ℃时,岩样峰值应力明显降低,对应的峰值应变也明显增大。

4 损伤破坏特性分析

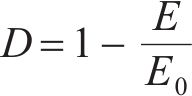

4.1 损伤因子

损伤因子可间接反映岩石内部微裂隙发展情况。本文通过高低温循环后岩样弹性模量的折减比例计算损伤因子D[21]:

式中:E为高低温循环后岩样弹性模量(GPa);E0为未处理岩样弹性模量(GPa)。

损伤因子随温度及循环次数的演化规律见图10。从图10可以看出:损伤因子整体随温度升高与循环次数增加而增大;损伤因子的发展演化可分为缓慢上升([25,300) ℃)、快速上升([300,600) ℃)、缓慢上升([600,800] ℃) 3个典型阶段。出现上述现象的原因为:当预设温值较低时(300 ℃),极硬岩内部热应力诱发裂纹生成数量较少,损伤因子增长较为缓慢;而当温度逐渐升高([300,600) ℃),极硬花岗岩样中富含的长石在400 ℃左右开始发生重结晶[22],石英在573 ℃发生晶体相变[17],上述变化均促进了岩样内部细观裂纹的发展,导致该阶段内损伤因子增长较快,在此温度段([300,600) ℃),高低温循环对岩样预损伤效果较好;而当温度高于600 ℃时,岩样内部已发生较严重的损伤劣化,裂纹进一步发展的空间减少导致损伤因子增大缓慢,这与3.2节中的强度变化规律相符。

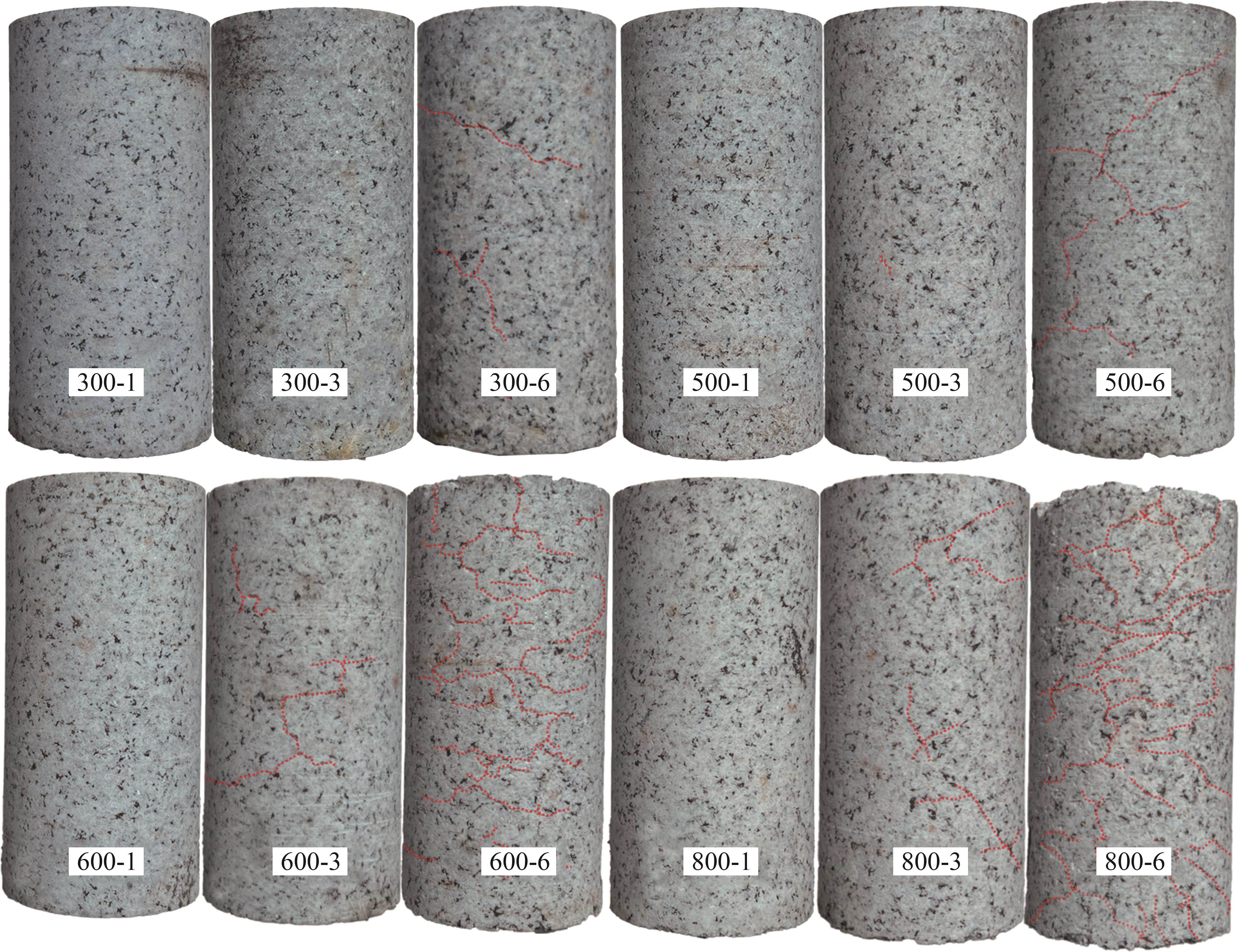

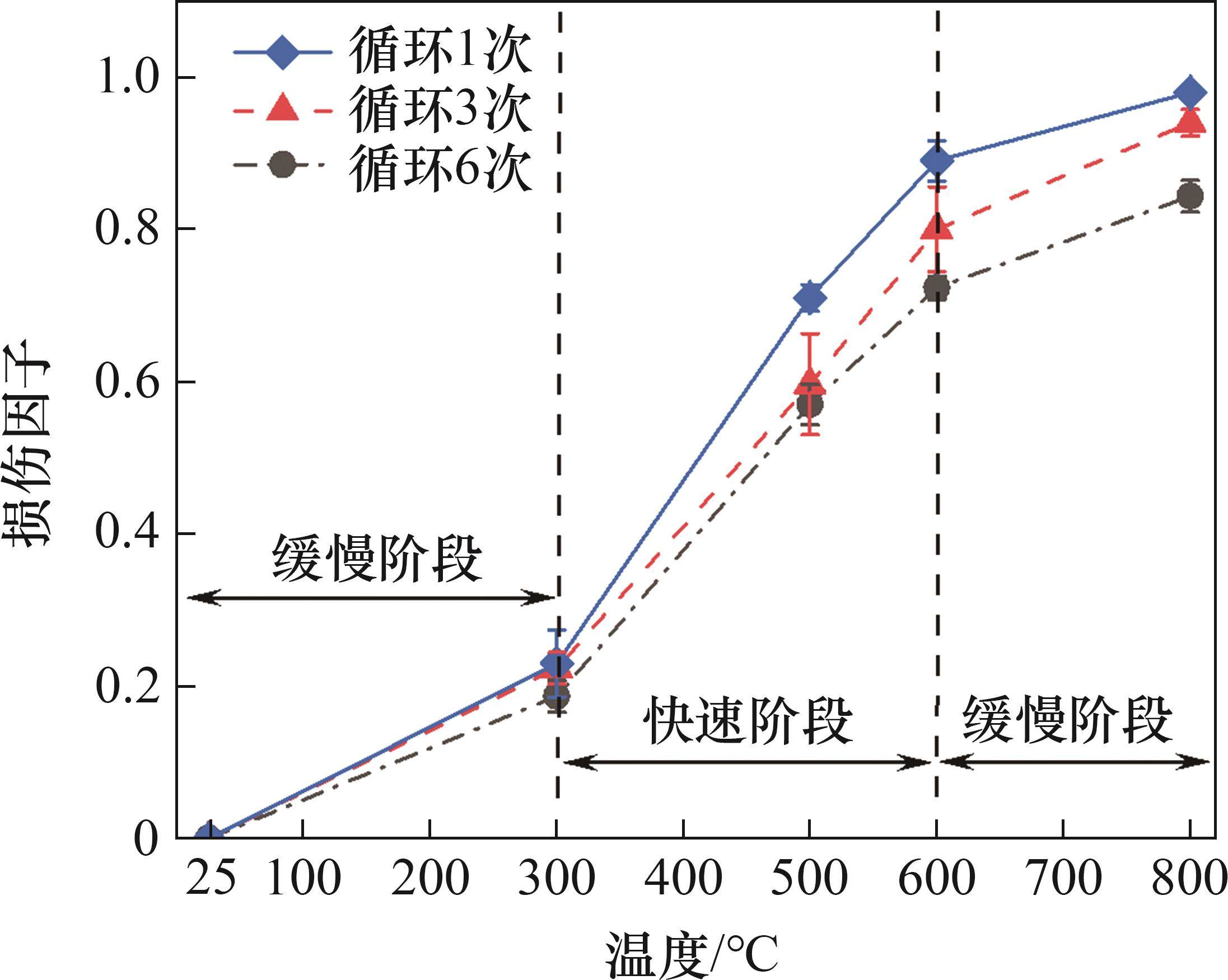

4.2 破坏形态

高低温循环处理后岩样经单轴压缩试验所得破坏形态对比如图11所示。从图11可见:总体而言,在相同循环次数下,随着温度升高,岩样破碎程度增大,破碎岩块体积逐渐变小,破碎岩渣形态从“大而少”向“小而多”演变;在温度为300 ℃及各循环次数下,单轴压缩后岩样呈现沿加载轴线方向的劈裂拉伸破坏,此时,岩样的破坏形式以表层剥落为主,未出现宏观斜剪切面,表现出较强的脆性特征;当温度为[500~600] ℃(600 ℃循环6次除外)时,单轴压缩后岩样呈现较为典型的X状共轭斜面剪切破坏,并伴有较多碎块;而在600 ℃循环6次、在800 ℃循环各次数下,岩样受单轴压缩后高度破碎,掉落的岩渣几乎为粉末状,表明在该温度和循环次数作用下,岩样内部损伤程度严重。

5 抵抗破碎能力分析

5.1 坚固性系数

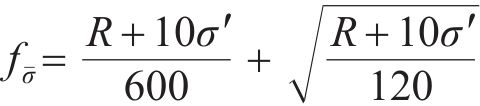

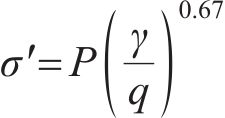

普氏坚固性系数越大,岩石越坚硬,抵抗破碎能力越强,因此,常采用坚固性系数来反映硬岩抵抗TBM滚刀破碎的能力[13],其计算方法如 式(2)和(3)所示[23]。

式中:

通过式(2)和(3)计算得到不同温度及循环次数下岩样的普氏坚固性系数,并对照岩石分级表[13]分级,各温度下不同循环次数岩样分类统计如表3所示。对高低温循环处理后的岩样进行分类,图12所示为不同温度及循环次数下岩样坚固性系数演化规律。从表3和图12可见:总体而言,坚固性系数随温度升高与循环次数增加而降低,与岩石级别增加相对应;对比各温度等级下坚固性系数,当循环次数为1时,300、500、600、800 ℃时的坚固性系数较其前一温度等级分别下降1.33、2.70、1.81、2.26,在600 ℃时,岩石级别降低1个等级,坚固程度由很坚固降低为坚固,表明600 ℃时循环1次就能有效降低岩石的坚固性,弱化其抵抗破碎能力;循环次数为3时,300、500、600、800 ℃时的坚固性系数较其前一温度等级分别下降1.58、4.36、2.26、2.76,在500 ℃时岩石级别降低1个等级,坚固程度由很坚固降低为坚固,在800 ℃时,岩石级别再次降低,坚固程度由坚固降低为比较坚固;循环次数为6时,300、500、600、800 ℃时的坚固性系数较其前一温度等级分别下降1.40、5.16、3.79、3.18;岩石从500 ℃开始在各温度下均降低1个等级,表明随着循环次数增加,即使温度低于600 ℃也能有效降低岩石坚固性,且循环次数越多,温度对岩石坚固性影响程度越大。

| 温度/℃ | 循环次数 |  | 岩石级别 | 坚固程度 |

|---|---|---|---|---|

| 25 | — | 16.09 | Ⅱ | 很坚固 |

| 300 | 1 | 14.76 | Ⅱ | 很坚固 |

| 3 | 14.51 | Ⅱ | 很坚固 | |

| 6 | 14.69 | Ⅱ | 很坚固 | |

| 500 | 1 | 12.06 | Ⅱ | 很坚固 |

| 3 | 10.15 | Ⅲ | 坚固 | |

| 6 | 9.53 | Ⅲ | 坚固 | |

| 600 | 1 | 10.25 | Ⅲ | 坚固 |

| 3 | 7.89 | Ⅲa | 坚固 | |

| 6 | 5.74 | Ⅳ | 比较坚固 | |

| 800 | 1 | 7.99 | Ⅲa | 坚固 |

| 3 | 5.13 | Ⅳa | 比较坚固 | |

| 6 | 2.56 | Ⅴa | 中等坚固 |

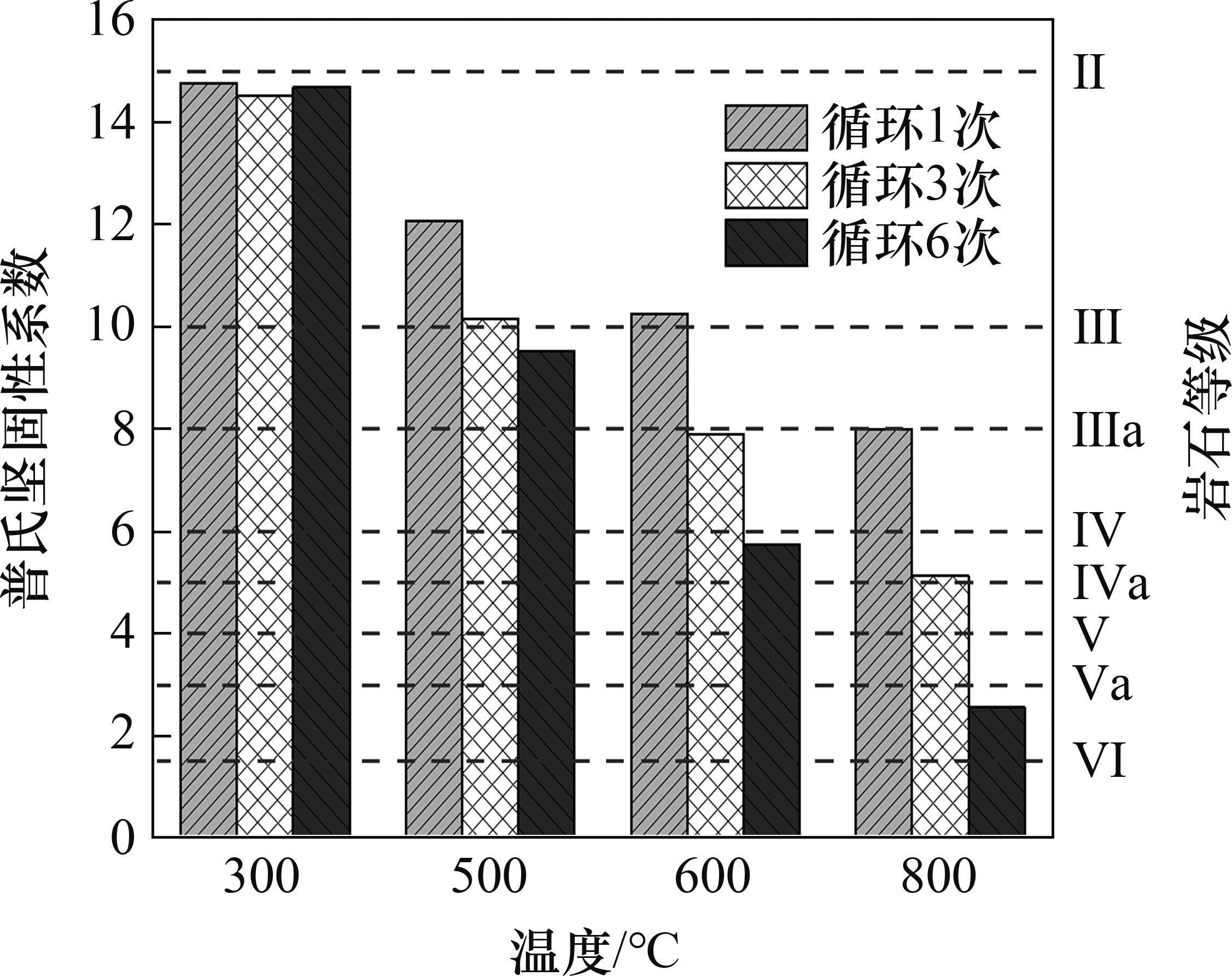

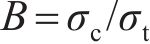

5.2 脆性指数

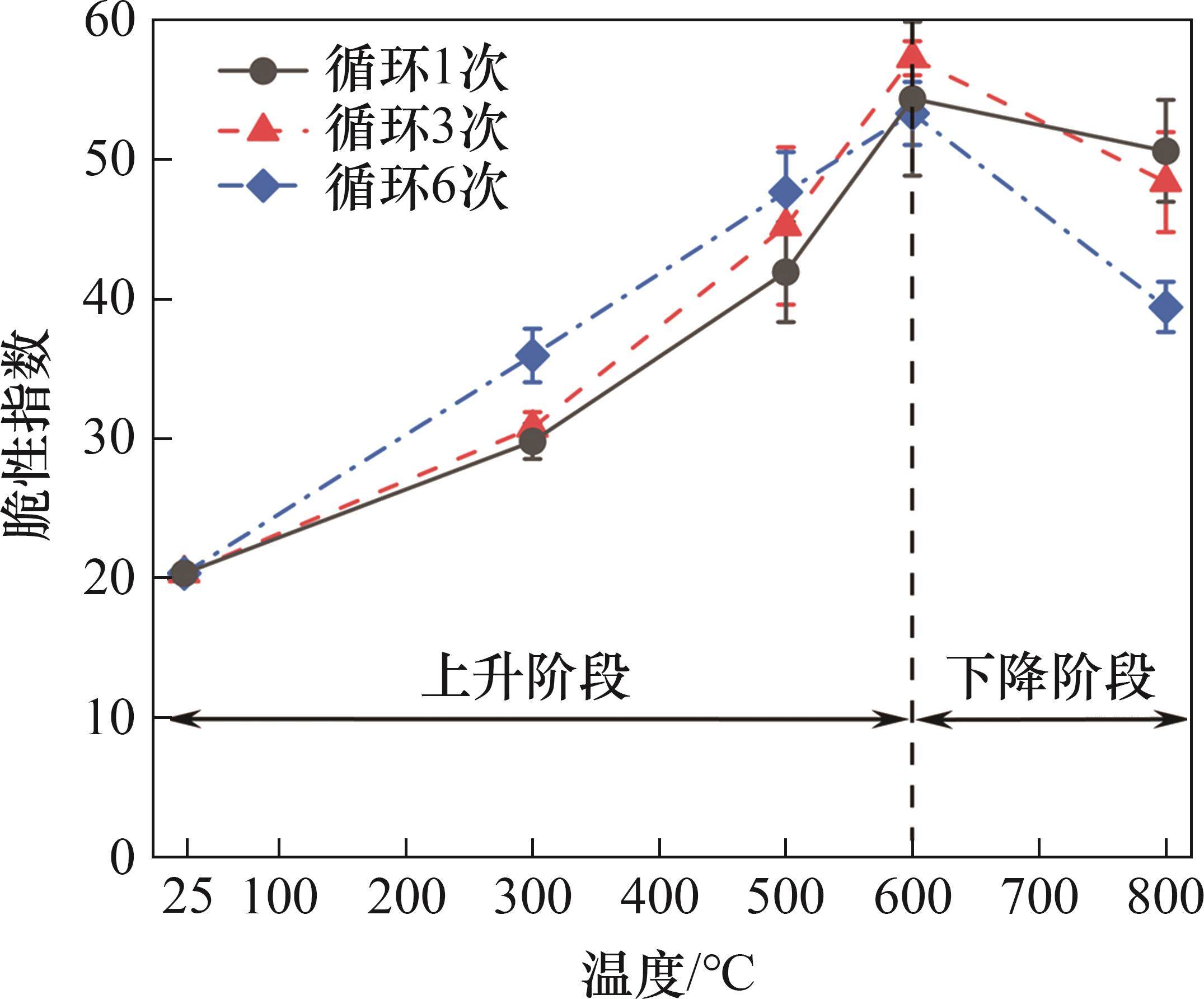

岩石的脆性指数能在一定程度上表征岩石的可掘进程度,从而反映TBM破岩掘进效率[24]。GONG等[25]通过研究发现岩石脆性指数B(

图13所示为不同温度及循环次数下脆性指数B的演化规律曲线。由图13可知:脆性指数B整体随温度升高呈现先增大后减小的趋势;当温度小于等于500 ℃时,岩样脆性指数B增速缓慢;当温度为[500~600] ℃时,脆性指数B增速最快,并在600 ℃时达到峰值,可认为此时岩体可掘进程度较高,TBM在此条件下掘进效率较高;当温度高于600 ℃时,脆性指数B呈现缓慢下降趋势,间接反映了岩体可掘进程度降低。上述规律表明并不是温度越高越有利于TBM破岩。

当温度低于600 ℃时,在相同温度下,脆性指数B随着循环次数增加而增大;当温度为600 ℃时,3次循环作用下岩样脆性指数B比1、6次循环作用下的大,但3种不同循环次数下脆性指数B差别较小;而在800 ℃、1次循环作用下的脆性指数B均比3、6次循环作用下的大。因此,从岩石脆性指数考虑TBM可掘性时,应选择600 ℃高低温循环辅助破岩,且考虑到能耗和成本,选择1次高低温循环作用更经济。

6 TBM可掘性讨论

TBM滚刀通过顺次滚压掌子面岩体形成径向裂纹,并进一步贯通,使岩石产生岩片,从而完成1次有效破岩[26]。从岩石坚固程度来看,一般坚固程度越高,滚刀贯入岩石的难度越大,则TBM在该类地层中的可掘性越低。本文通过高低温循环试验研究发现,预设高温越高、循环次数越多,则岩石强度越低,坚固性系数越低,越有利于TBM滚刀贯入破碎岩石。从岩石脆性方面来看,一般脆性指数越高,越有利于掌子面岩体在TBM滚刀贯压过程中产生张拉裂纹,从而促进大体积岩片的形成[24]。基于本文试验结果可知,极硬花岗岩样脆性指数B随着预设高温的升高而逐渐增大,并在600 ℃时达到最大值;进一步升温时,脆性指数下降,岩石逐渐呈现出塑性特征。而在600 ℃时,循环次数对脆性指数的影响较小。

若高低温循环次数越多,则耗能越高、耗时越长,TBM机器与施工人员的安全隐患增加。在600 ℃高低温循环1次后,极硬花岗岩抗压强度已降低至90.93 MPa,在TBM掘进岩体单轴抗压强度范围(30~150 MPa)[9]之内,此时,岩石的坚固性降低了1个等级,从很坚固降低为坚固,岩体可掘性评价为较好。综上可知,在该类地层中采用高低温循环辅助TBM破岩时,采用于600 ℃水冷并循环1次的方案掘进较优。

总体而言,并不是温度越高、循环次数越多越有利于TBM破岩,应根据实际工况并结合试验结果分析选择合适的温度与循环次数。对于冷却方式的选择,唐旭海等[9, 27]在岩石高低温循环损伤试验中采用液氮等冷却方式,但在实际TBM工程中,采用掌子面喷淋水冷的方法较液氮冷却更易实现且安全性更高。此外,本文尚未考虑地应力的影响,需进一步探讨高地应力条件下高低温循环预损伤辅助TBM破岩技术的实用性。

7 结论

1) 随着温度升高,高低温循环处理后花岗岩表面颜色由原始浅蓝色逐渐变为灰白色,而循环次数对此影响较小。随着温度升高与循环次数增加,岩样表观裂纹数量逐步增多并且逐渐贯通,表面岩屑剥落情况加剧。

2) 纵波波速、强度参数均随着温度及循环次数的增加而降低,且呈现缓慢下降和快速下降2个典型阶段。其中,纵波波速、抗压强度在低于300 ℃时处于缓慢下降阶段,高于300 ℃时处于快速下降阶段;而抗拉强度在低于600 ℃时处于快速下降阶段,高于600 ℃时处于缓慢下降阶段,表明抗拉强度对温度的反应较抗压强度更敏感。峰值应力随着温度升高与循环次数增加而逐渐降低,峰值应变逐渐增大,弹性模量逐渐减小,这在塑性变形阶段愈发明显,表明岩样逐渐从弹性向塑性转变。

3) 损伤因子D整体随温度的升高与循环次数的增加而增加,分为缓慢上升([25,300) ℃)—快速上升([300,600) ℃)—缓慢上升([600,800) ℃)

共3个阶段,表明预设高温范围为300~600 ℃时,高低温循环对岩样预损伤效果较好。

4) 随着温度升高与循环次数增加,普氏坚固性系数降低,对应岩石坚固程度级别的增加。而脆性指标B随温度升高呈现先增大后减小的趋势(拐点为600 ℃)。在低于600 ℃的相同温度下,B随循环次数的增加而增大;在600 ℃时,3次循环作用下的B大于1、6次循环作用下的B,且差别较小;在800 ℃时,1次循环作用下的B均大于3、6次循环作用下的B。基于本文试验所得结果,在该类地层中采用高低温循环辅助TBM破岩时,采用600 ℃水冷循环1次的方案掘进较优。

Bahce-Nurdag high speed rail tunnels

[OL/OB]. The Robbins Company, 2017. http: //www.therobbinscompany.com/projects/bahce-nurdag.蒋亚龙, 徐彭楚璇, 徐长节, 等. 高低温循环作用下极硬花岗岩热损伤特性试验研究[J]. 中南大学学报(自然科学版), 2025, 56(2): 807-818.

JIANG Yalong, XU Pengchuxuan, XU Changjie, et al. Experimental study on thermal damage characteristics of extremely hard granite during high-low temperature cycling treatment[J]. Journal of Central South University(Science and Technology), 2025, 56(2): 807-818.