随着中国交通建设领域逐步向西南、西北地区不断延伸,隧道工程建设正处在向极其复杂地质领域高速发展时期,大量隧道需穿越赋存高地应力的软弱破碎地层、活动断裂带等不良地质。在围岩高地应力、低强度、强扰动、遇水软化等综合因素作用下,软弱破碎围岩极易发生大变形失稳破坏[1-2]。例如,兰渝铁路木寨岭隧道[3-4]、成兰铁路茂县隧道[5-6]、大临铁路杏子山隧道[7]等均出现了高地应力软岩大变形难题。软岩大变形的主要特征表现为围岩的变形量大、变形速率快、变形持续时间长、围岩局部塌方掉块、喷射混凝土开裂、剥落掉块、钢架扭曲折断、底板隆起等[8-9],尤其是软岩隧道挑顶扩挖阶段,围岩三维受力极其复杂、分部开挖对围岩多次扰动、支护全环封闭耗时长、支护结构受力转换频繁,稍有不慎极易造成挑顶期间支护结构持续变形开裂失效,短时间无法转入正洞施工。目前,软弱围岩隧道挑顶方法主要包含斜井爬高法、小导洞法、正洞上联洞+门架法,通过小断面分步开挖快速封闭、逐步扩挖实现交叉口段正洞挑顶施工。在软岩大变形控制技术与方法应用上,现阶段我国主要形成了被动支护技术、主动支护技术、主被动支护结合的多层支护变形控制技术、让压支护技术[3, 10-12]。被动支护技术方面,主要以大刚度钢架、复合式衬砌为主导,在软岩大变形隧道施工中,HUANG等[3]提出了一种钢管混凝土支护(CSTS)应用于多条深埋巷道;TAO等[13]在木寨岭隧道采用了一种增强型“NPR索+钢拱框架+混凝土”的支护结构。主动支护技术方面,GUO等[14]依托成兰铁路提出了“优化断面、强化锚杆、减少开挖分步、动态调整、分级控制”的软岩隧道大变形控制技术及变形控制基准值;于家武等[15]在渭武高速公路木寨岭隧道斜井进正洞交叉口挑顶段采用预应力锚索支护实现安全施工。主被动支护结合的多层支护变形控制技术方面,王福善[16]在兰渝铁路木寨岭隧道岭脊核心段采用了“超前导洞应力释放+圆形4层支护结构”综合变形控制技术;ZHANG等[17]在穿越乌鞘岭隧道高地应力软弱围岩段采用“导坑先行、大刚度支护、短台阶法施工、二衬适时紧跟”的变形控制技术。以上支护技术在实践中均有成功应用案例,但实际工程中支护模式的选择仍是一个难题[18],针对具体工点的治理措施仍需要深入研究确定。本文依托中国西南山区某软岩铁路隧道工程,针对交叉口挑顶阶段遭遇的持续变形失稳难题,通过采用“双层初支+钢管立柱支撑”遏制了交叉口段支护结构前期持续沉降;采用自进式长锚管加固地层,改善岩体物理力学性能,实现“以锚代撑”;按照快挖快支快封闭快成环的原则,采用大刚度单层初支以时间换空间,尽早提供支护抗力来限制围岩的持续变形;按照分区施工、分段封闭的原则,快速施工短二衬控制围岩的长期蠕变;通过综合运用主、被动支护技术,共计历时275 d最终完成了交叉口处二衬施工,保障了极软岩大变形下交叉口段支护结构的整体稳定。该项综合支护技术可为类似工程提供有益借鉴。

1 工程概况

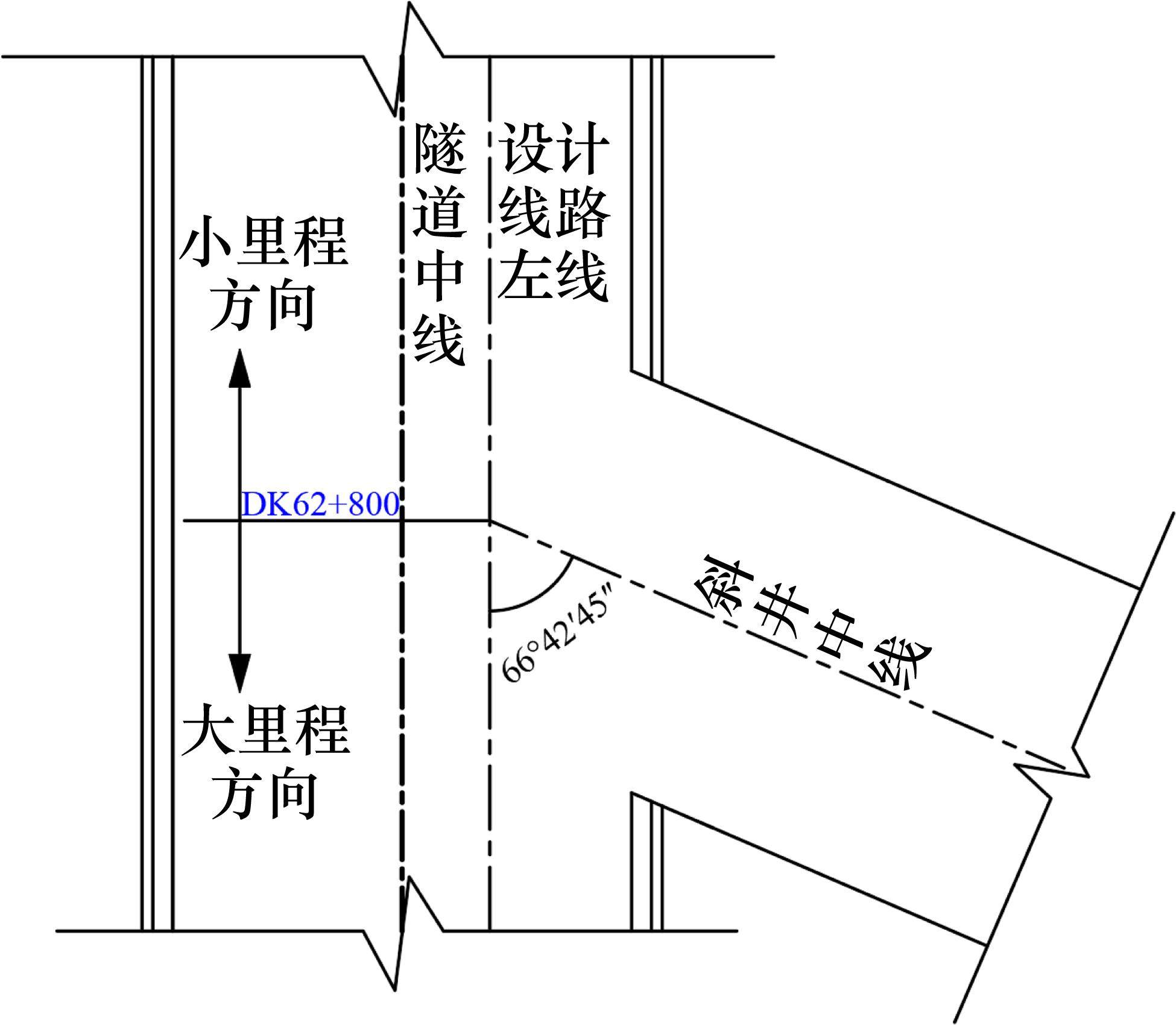

中国西南铁路某隧道全长9 386.4 m,辅助坑道采用“1横洞+1斜井”设置方式,1号横洞长423 m,2号斜井长189 m。其中2号斜井设置于线路前进方向左侧,与正洞左线交叉里程DK62+800、平面夹角为66°42′45″,洞身综合坡度4.37%。隧道正洞与2号斜井交叉口示意如图1所示。

1.1 工程水文地质

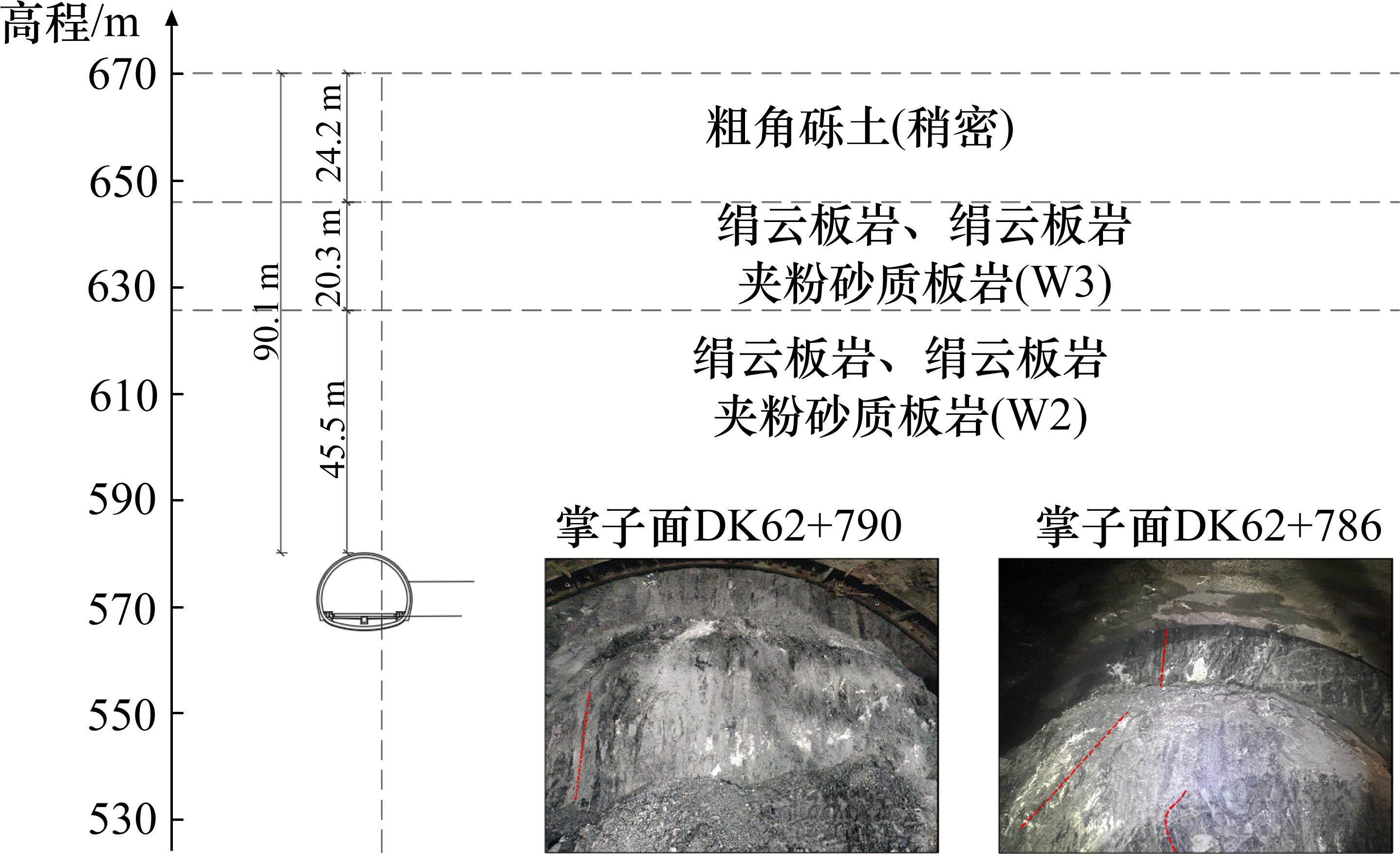

隧道正洞与2号斜井交叉口处埋深90.1 m,上覆地层为第四系全新统残坡积角砾土,下伏三叠系中统列衣组二段绢云板岩、绢云板岩夹粉砂质板岩,隧道交叉口处地质剖面如图2所示。隧道洞身所处地层绢云板岩夹粉砂质板岩的原位测试物理力学指标如表1所示,属于极软岩[19];开挖揭示该段掌子面围岩破碎,节理裂隙发育,有多处线状水,稳定性差;岩层层状陡倾,与正洞纵轴线呈小角度相交。

| 岩土名称 | 单轴抗压强 度/MPa | 变形模 量/GPa | 泊松比 | 天然密度/ (g∙cm-3) | 黏聚力/ MPa | 内摩擦 角/(°) |

|---|---|---|---|---|---|---|

| 绢云板岩夹粉砂质板岩 | 1.17 | 1.0 | 0.4 | 2.40 | 0.45 | 15.4 |

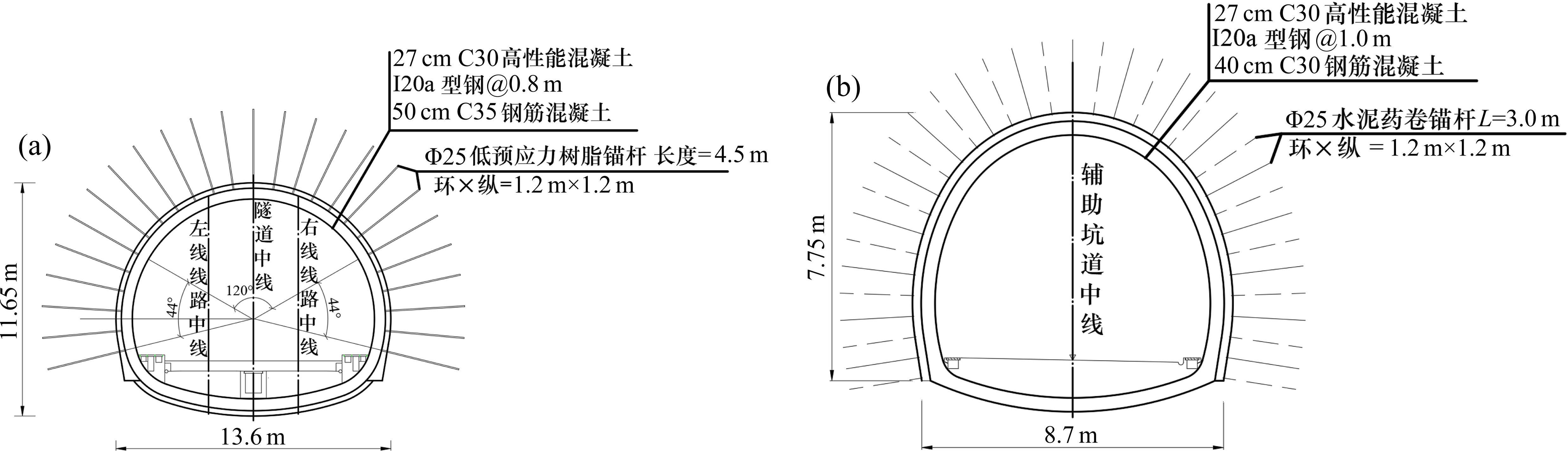

1.2 设计支护参数

隧道正洞断面尺寸为13.6 m×11.65 m(宽×高),围岩级别为Ⅴ级。超前支护拱部120°范围内采用9 m长Φ60中管棚,环向间距0.4 m,每循环搭接3.6 m。隧道正洞结构支护参数如图3(a)所示。交叉口段2号斜井断面尺寸为8.7 m×7.75 m(宽×高),围岩级别为Ⅴ级。辅助坑道结构支护参数如图3(b)所示。

2 交叉口段挑顶施工

结合隧道断面尺寸、掌子面岩性以及斜井施工支护结构监控量测等综合评判,交叉口段挑顶施工采用横向棚架法。现场主要施工工序如下:

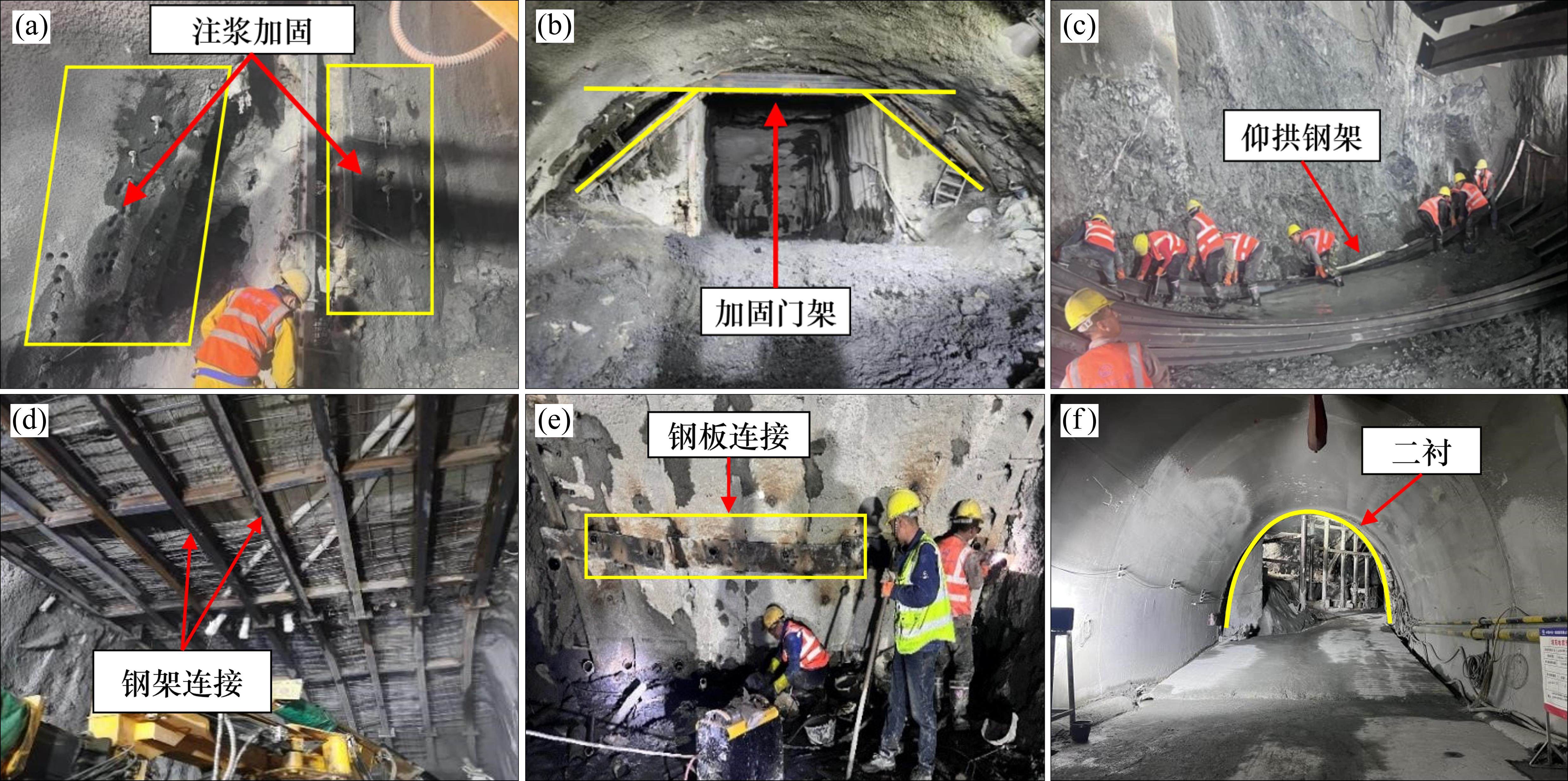

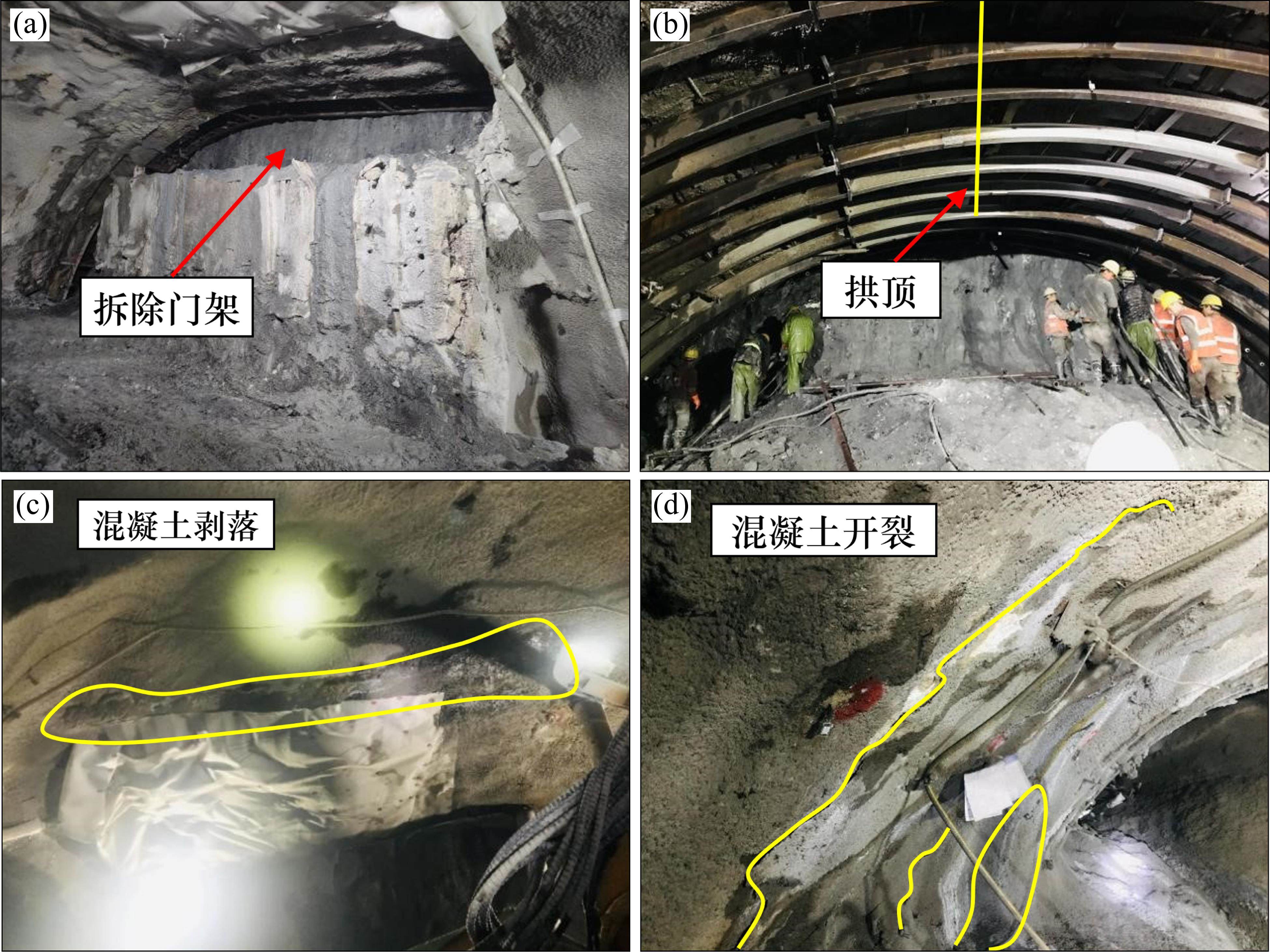

棚洞爬坡→辅助坑道二衬施工(倒数第二板)→交叉口加强门架施工→交叉口段辅助坑道初支封闭成环→棚洞范围内正洞初支施工→辅助坑道交叉口二衬施工→破除门架向正洞小里程侧施工。现场关键工序施工如图4所示。

3 交叉口段支护结构变形分析及应急处置

3.1 支护结构变形破损

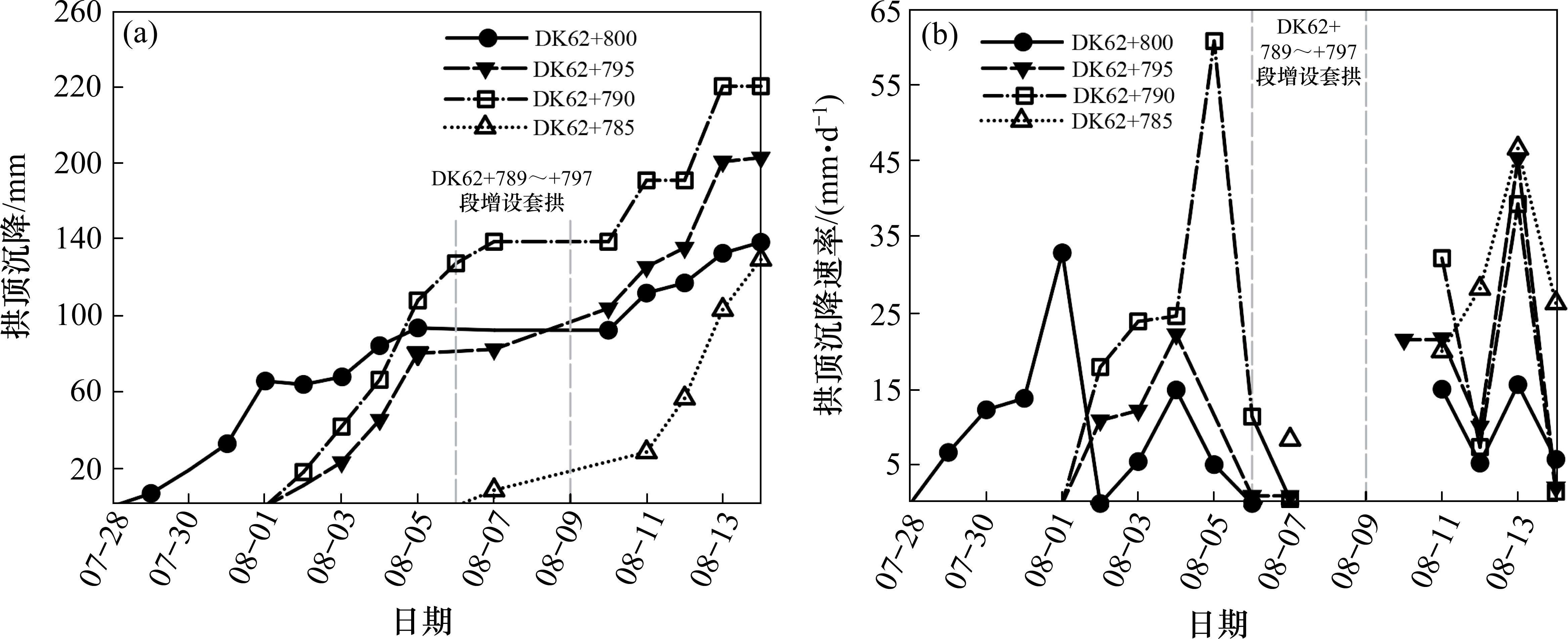

正洞初支变形预警:自2022年7月26日,破除小里程侧棚洞门架开始正洞掌子面开挖(如图5(a)所示),7月30日至8月1日,DK62+800监测断面初支拱顶沉降速率突然急剧增大,连续3日达到红色预警(≥10 mm/d);随着掌子面掘进,DK62+795、DK62+790监测断面初支拱顶沉降在8月1日至4日连续出现红色预警,支护结构存在整体失稳风险。

正洞初支增设套拱:8月6日至9日,DK62+789~+797段增设I18钢架套拱、间距0.8 m,共计10榀(如图5(b)所示);锁脚采用4 m长Φ60钢花管、每处打设4根;边墙增设4.5 m长Φ42钢花管进行径向注浆,间距1.2 m×1.2 m。

正洞初支混凝土开裂剥落:8月10日恢复掌子面开挖,DK62+800~+785段4个监测点在8月13日当天初支拱顶沉降出现突变,拱顶变形量值为15.6~46.6 mm/d。交叉口段DK62+800断面附近,正洞拱顶位置初支喷射混凝土出现局部剥落、边墙存在开裂,如图5(c)和5(d)所示)。

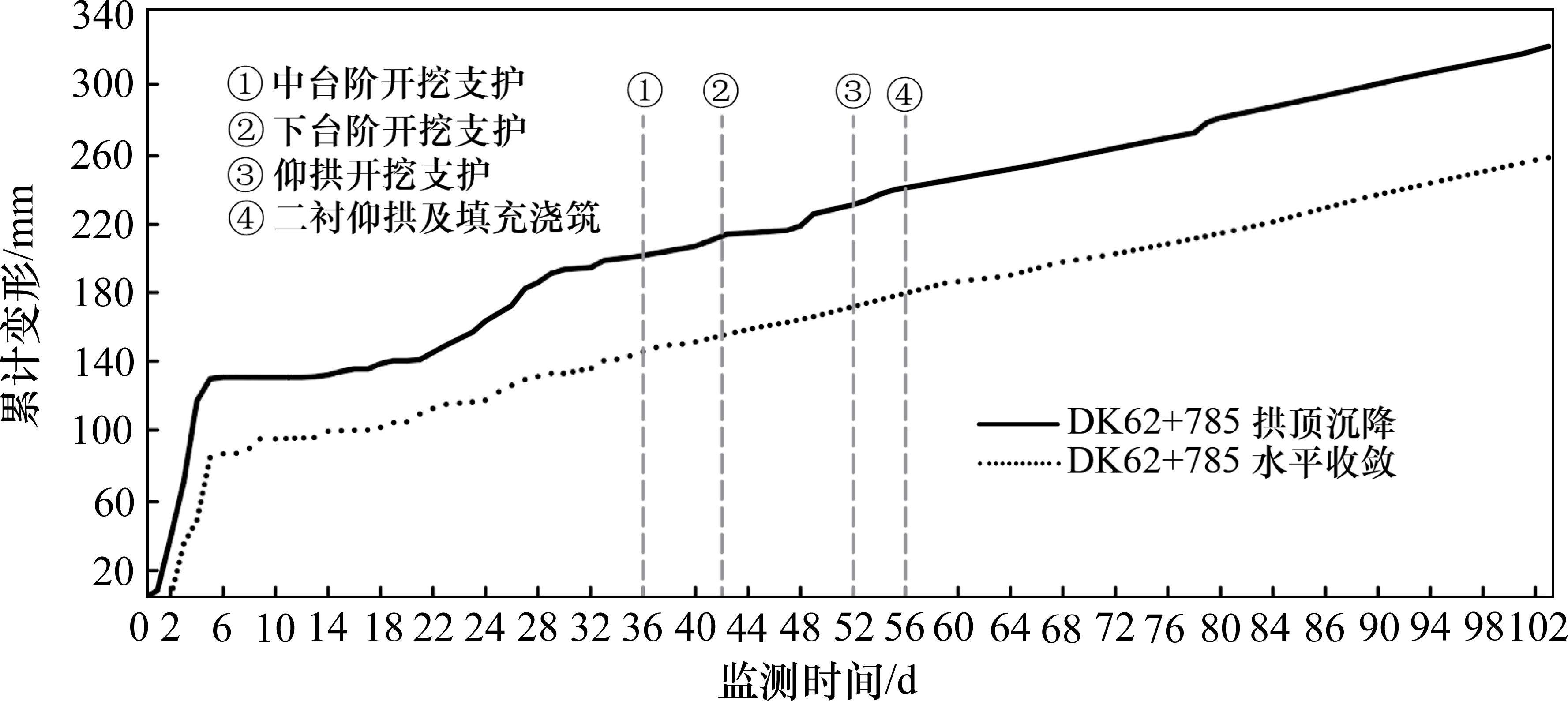

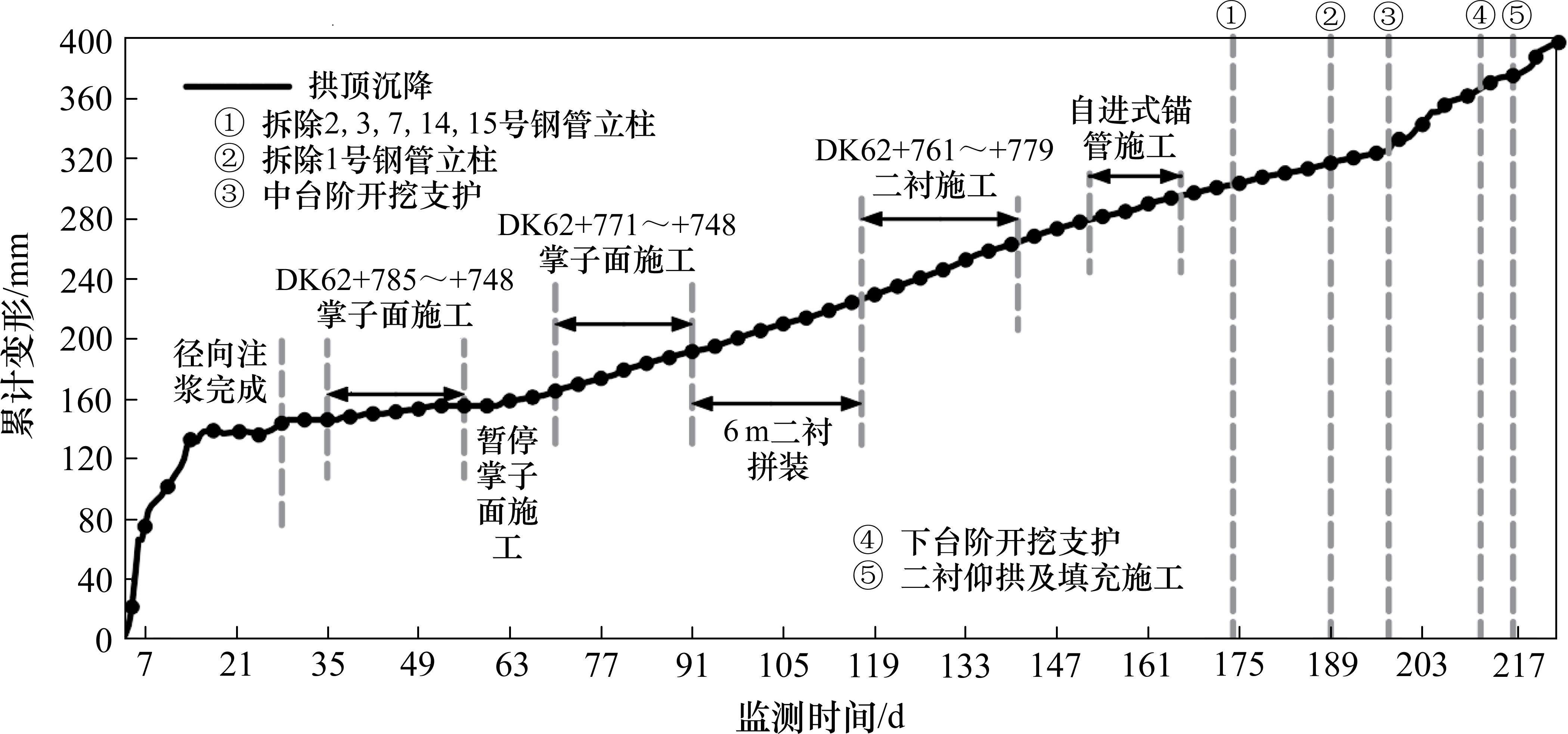

现场立即对正洞掌子面进行挂网喷混凝土封闭,已安装套拱段落进行喷射混凝土封闭,中台阶采用反压回填等应急处置措施。7月26日至8月14日,棚洞门架破除向小里程方向开挖期间,正洞初支各监测点拱顶累计沉降及变形速率历时曲线如图6所示。

3.2 原因分析

针对该极软岩隧道挑顶期间出现的问题,经分析研判主要原因如下。

1) 该地层绢云板岩夹粉砂质板岩现场原位测试,岩石单轴抗压强度为1.17 MPa,薄层状构造,岩体完整程度呈破碎~极破碎;掌子面开挖后连续3~5天变形速率平均值在10~30 mm/d,具备I级大变形的潜势[20];该地层原设计按照Ⅴa级支护结构参数进行设计,交叉口段挑顶段落辅助坑道和正洞初支结构参数虽均提高1个等级,但对比I级大变形支护参数强度(全环I22a型钢)仍不足。

2) 根据开挖揭示的掌子面岩性(如图2所示),岩体揉皱现象明显,整体上岩层陡倾与洞轴线小角度相交,局部岩层产状扭曲,岩层偏压对隧道支护结构受力不利;受构造影响,该地层结构致密,前期超前注浆加固可注性差;围岩开挖变形形成松散裂隙后,形成过水通道软化岩体,围岩承载能力急剧下降。

3) 隧道挑顶采用横向棚架法进行挑顶,小里程侧门架破除后上部荷载直接作用于正洞初支结构,地层竖向荷载值较大;正洞初支拱顶为扁平结构,门架至上台阶拱脚跨度为13.394 m、上台阶拱脚至拱顶高度为4.054 m,初支结构矢跨比仅为3/10;正洞拱部扁平结构不利于承载较大的竖向荷载,抑制初支拱顶沉降。

3.3 应急处置措施

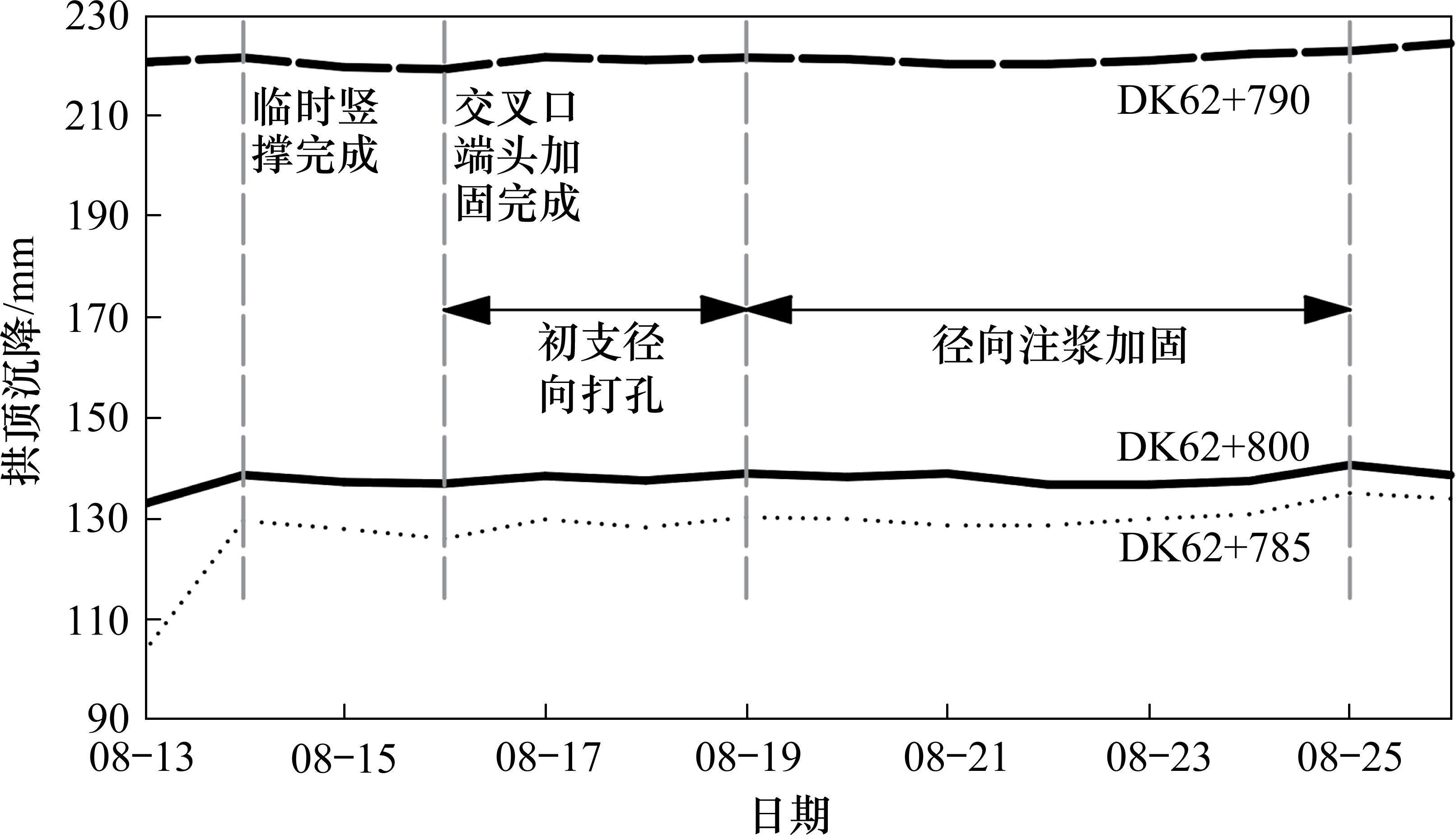

根据交叉口段支护结构变形特点、产生原因分析,针对性采取了钢管立柱支撑、交叉口端头加固、拱墙径向注浆等应急处置措施。

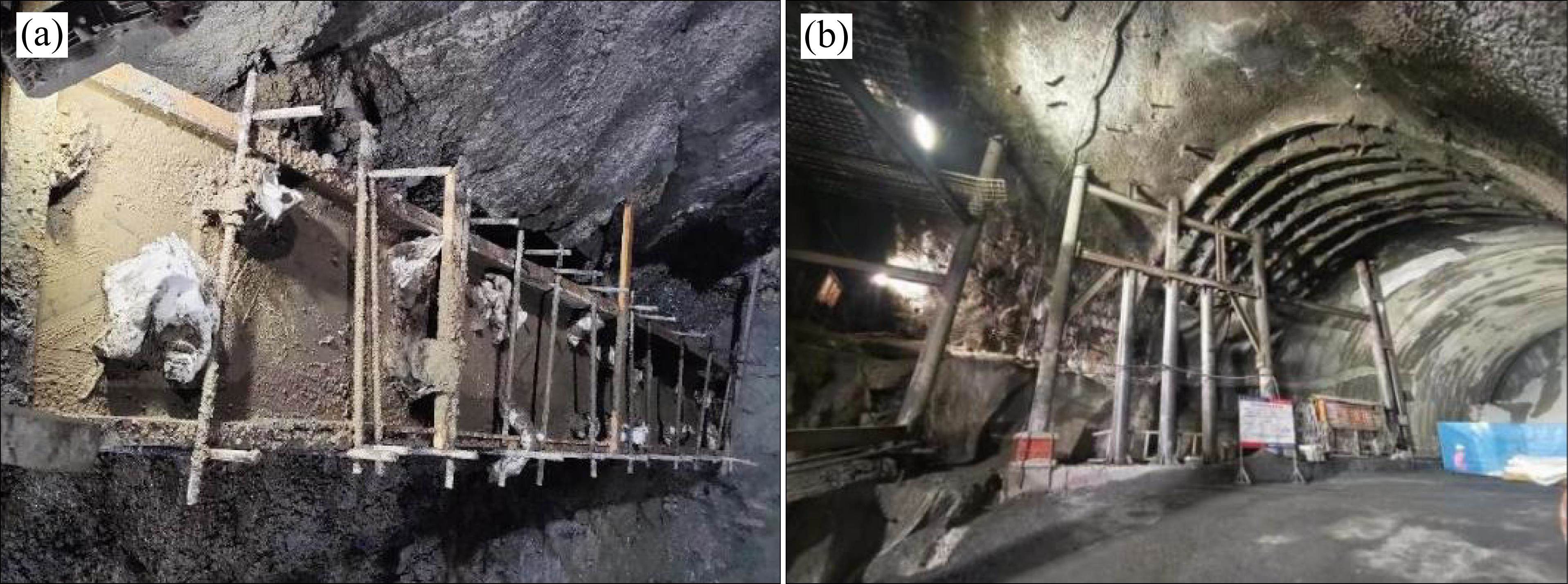

1) 钢管立柱支撑:考虑交叉口段正洞拱顶围岩松弛明显,初支累计沉降量已达到137~221 mm,且拱部扁平结构不利于承载竖向荷载;现场采用Φ325的钢管立柱进行支撑,立柱高度7 m,钢管内填充C30混凝土,共计设置3根如图7(a)所示;钢管底部基础采用C30混凝土进行包裹,尺寸为1.5 m×1.5 m×1.0 m(长×宽×高)。

2) 交叉口端头加固:为限制陡倾岩层偏压、交叉口临空侧偏压的不利影响,交叉口端头1.0 m范围拱墙增设2榀I20a钢架并喷混凝土加强,如图7(b)所示。

3) 拱墙径向注浆加固:考虑交叉口段围岩变形后产生了较大的松动圈,绢云板岩遇水软化后承载能力受到极大的削弱,交叉口及小里程侧DK62+800~+785段采用长短锚管进行径向注浆加固;拱顶采用6 m长Φ76锚管、边墙采用9 m长Φ89锚管,注浆材料采用水泥+水玻璃双液浆。8月16日凿岩台车就位,采用自进式锚管跟管打孔作业,于8月19日完成径向注浆加固工作。洞内锚管打设如图7(c)所示。

采用上述应急处置措施后,交叉口段正洞初支变形迅速得到遏制,8月15日至25日,DK62+800断面拱顶沉降速率为0.2 mm/d,DK62+790断面拱顶沉降速率为0.2 mm/d、水平收敛速率为0.4 mm/d,DK62+785断面拱顶沉降速率为0.2 mm/d、水平收敛速率为0.4 mm/d。采取应急加固处置措施期间正洞初支拱顶沉降发展趋势如图8所示。

4 交叉口段主、被动支护关键技术应用

通过对交叉口段支护结构变形原因剖析、应急处置措施效果分析,结合以往软岩大变形控制工程案例,交叉口段及大小里程落底封闭综合运用主、被动支护技术。主动支护以自进式长短锚管加固内部围岩,改善岩体物理力学性能,主动发挥围岩自承能力;被动支护以双层初支、大刚度单层初支、钢管支撑、二衬等刚性措施,被动限制围岩变形。

4.1 小里程侧“双层初支+短二衬”被动支护技术

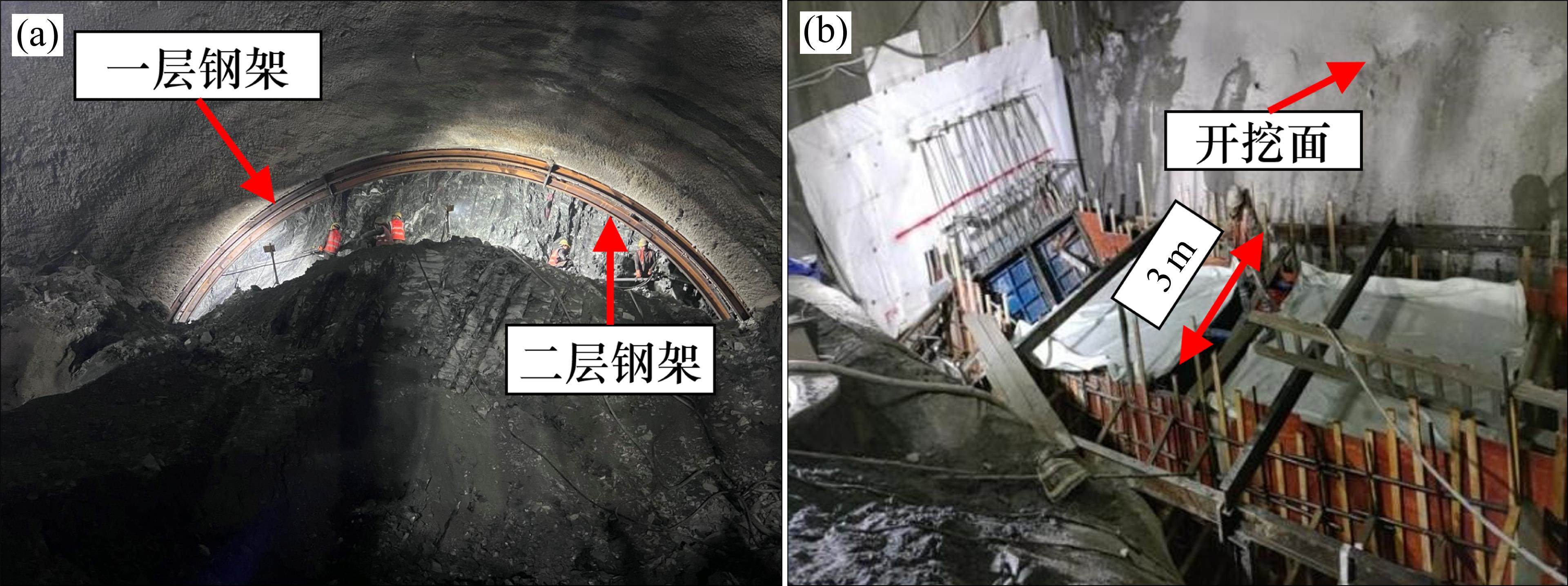

结合已施工段落支护结构变形速率较快及岩体致密特点,自掌子面DK62+785向小里程方向初支采用双层I20a钢架加强支护、间距0.6 m,拱墙范围采用4.5 m长Φ42钢花管进行径向注浆、间距1.2 m×1.2 m;开挖工法采用“三台阶预留核心土+上台阶临时横撑”法,洞身预留变形量按50 cm控制;为尽早提供较大的支护刚度,二衬仰拱及填充按照3 m/组施工、二衬拱墙衬砌按照6 m/组施工。现场主要施工工序如下:

1) 双层初支施工:隧道上中下台阶长度按照3.0 m控制、开挖循环进尺0.6 m,第1层初支每施工3榀钢架(1.8 m)后,立即实施第2层初支钢架,每次支护1.2 m;仰拱开挖每循环进尺控制在1.2 m,初支全断面封闭成环至掌子面距离控制在15 m以内。现场双层初支钢架施作如图9(a)所示。

2) 短二衬施工:仰拱初支封闭成环段落长度达到3 m后,立即实施1组3 m二衬仰拱及填充,施工2组后立即施作1组6 m二衬拱墙衬砌,小里程侧二衬共计施工4组24 m(DK62+761~+785)。现场二衬仰拱及填充施作如图9(b)所示。

“双层初支+短二衬”被动支护技术实施效果如下:

1) 初支变形收敛:通过短台阶开挖、初支及早封闭成环,尽早施作二衬仰拱及填充,正洞初支结构变形总体可控。通过对小里程侧DK62+785~+770段落典型断面初支变形收敛分析可知(如表2所示),受交叉口段拱顶松弛荷载影响,该段总体以拱顶沉降为主,远离交叉口断面水平收敛较拱顶沉降占比有所提升。上中下台阶开挖支护期间变形速率及变形量均较大,约占累计变形量值的31%~64%;仰拱开挖至二衬仰拱填充施工期间的变形量仅占累计变形量的10%~20%,主要原因是贯彻了快挖快支快封闭的施工原则,施工过程历时相对较短;隧道初支封闭成环至二衬拱墙施工前,受围岩持续蠕变影响,初支拱顶沉降及水平收敛变形速率仍维持在1.64 mm/d。

监测断面 施工步序 | 中台阶支护 | 下台阶支护 | 仰拱开挖支护 | 二衬仰拱及填充 | 二衬拱墙 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 变形量 | 占比/% | 变形量 | 占比/% | 变形量 | 占比/% | 变形量 | 占比/% | |||

| DK62+785 | 拱顶沉降 | 196.7 | 61 | 205.4 | 64 | 223.8 | 69 | 228.4 | 71 | 322.4 |

| 水平收敛 | 138.2 | 54 | 148.8 | 58 | 165.6 | 64 | 169.4 | 66 | 257.8 | |

| DK62+780 | 拱顶沉降 | 54.3 | 30 | 83.4 | 46 | 120.6 | 66 | 125.3 | 69 | 182.9 |

| 水平收敛 | 41.7 | 20 | 62.8 | 31 | 146.5 | 71 | 151.8 | 74 | 205.5 | |

| DK62+775 | 拱顶沉降 | 104.5 | 48 | 123.2 | 57 | 152.5 | 70 | 167.6 | 77 | 216.5 |

| 水平收敛 | 136.1 | 59 | 143.9 | 62 | 159.5 | 69 | 183.8 | 79 | 231.6 | |

| DK62+770 | 拱顶沉降 | 117.4 | 38 | 184.7 | 60 | 198.0 | 64 | 216.2 | 70 | 307.1 |

| 水平收敛 | 62.5 | 23 | 166.0 | 62 | 158.0 | 59 | 203.6 | 76 | 269.1 | |

以DK62+785断面初支结构变形收敛历时曲线(如图10所示)分析可知,上中台阶开挖支护耗时36 d,拱顶沉降值196.7 mm占比61%、水平收敛值138.2 mm占比54%;下台阶开挖至二衬仰拱填充施作期间,对围岩扰动虽较大,但所有工序累计耗时仅20 d,拱顶沉降增加值为23 mm、水平收敛增加值为20.6 mm,总体占比不大;二衬仰拱及填充浇筑后,支护结构刚度有所增加;但受围岩持续蠕变影响,支护结构变形收敛仍不趋于稳定,在二衬浇筑前的46 d内,拱顶沉降值增加94 mm,占累计变形量322.4 mm的29%、水平收敛值增加88.4 mm,占累计变形量257.8 mm的34%。适时施作二衬有利于及早控制围岩蠕变,减少支护结构因预留变形量超限而引发初支换拱问题。

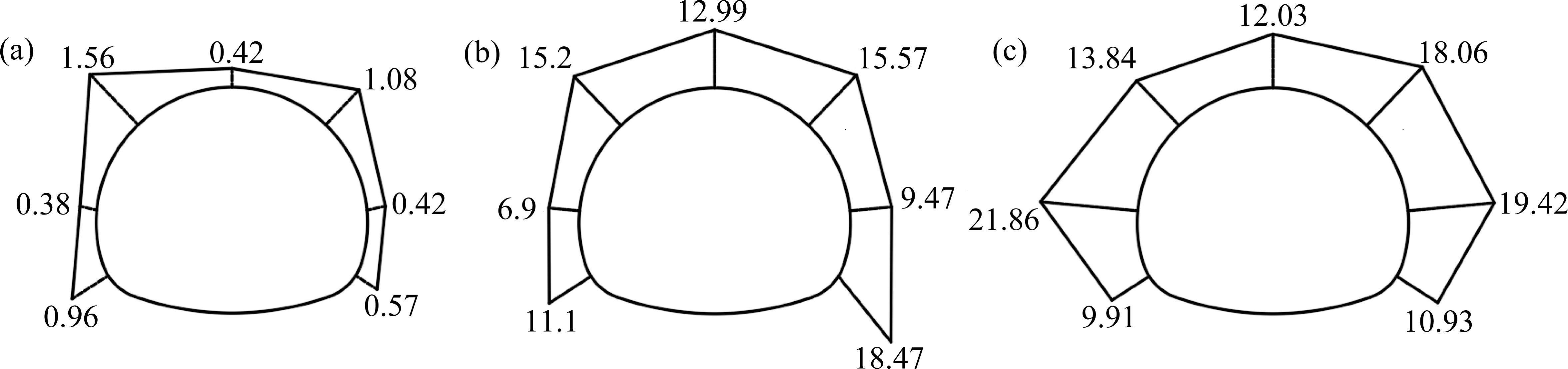

2) 支护结构受力:为确保二衬结构受力可控,选取DK62+780断面在初支与二衬间布设土压力盒、二衬布设混凝土应变计。通过对2022年12月20日至2023年8月7日期间的内力监测发现(如图11(a)所示),支护结构整体承受较大的形变压力,呈现两侧拱腰及墙脚部位较大,拱顶及两侧边墙相对较小;受陡倾岩层偏压影响,隧道左侧接触压力值大于右侧,最大值位于左拱腰,达到1.56 MPa。

通过对DK62+780断面二衬混凝土应力分析可知(如图11(b)、11(c)所示),二衬混凝土主要以小偏心受压为主,拱部及边墙承受较大的压应力,最大压应力位于左边墙内侧,其值为21.86 MPa,达到混凝土极限弯压强度值32.5 MPa的67%。

4.2 交叉口段“钢管立柱+以锚代撑”主、被动支护技术

结合小里程侧开挖掘进距离、交叉口段正洞初支结构沉降速率,先期采用Φ325钢管立柱进行刚性支撑,有效遏制拱顶下沉;交叉口段仰拱开挖前,采用20 m长Φ76自进式长锚管主动对拱部围岩进行注浆加固,替代钢管立柱的支撑作用(简称“以锚代撑”);按照逐根拆除钢管立柱逐段施作仰拱初支封闭成环,具备作业空间后立即实施3 m/组的二衬拱墙衬砌。现场主要施工工序如下。

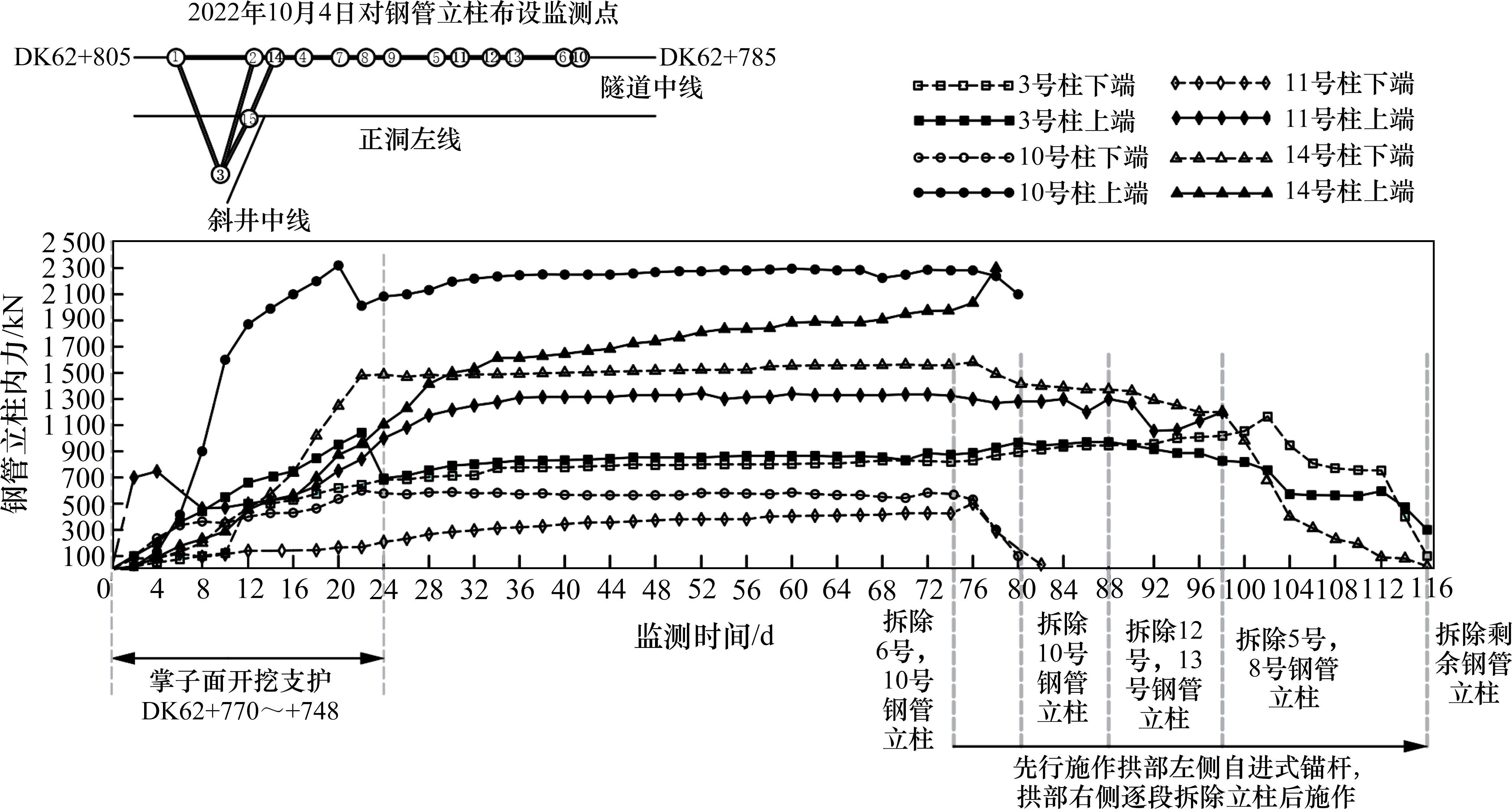

1) 钢管立柱支撑:为有效控制交叉口段正洞初支拱顶下沉,在DK62+800~+785段中线位置分阶段施作Φ325钢管立柱、间距2~5 m,共计设置15根,钢管立柱间采用I20a型钢加强横向连接。钢管立柱基础采用0.7 m×0.5 m(宽×高)条形地梁,长15 m;地梁基础下方打设Φ108钢管桩,深入初支仰拱基底以下2 m,钢管桩间距纵向0.6 m,横向0.2 m。钢管立柱支撑加固如图12所示。

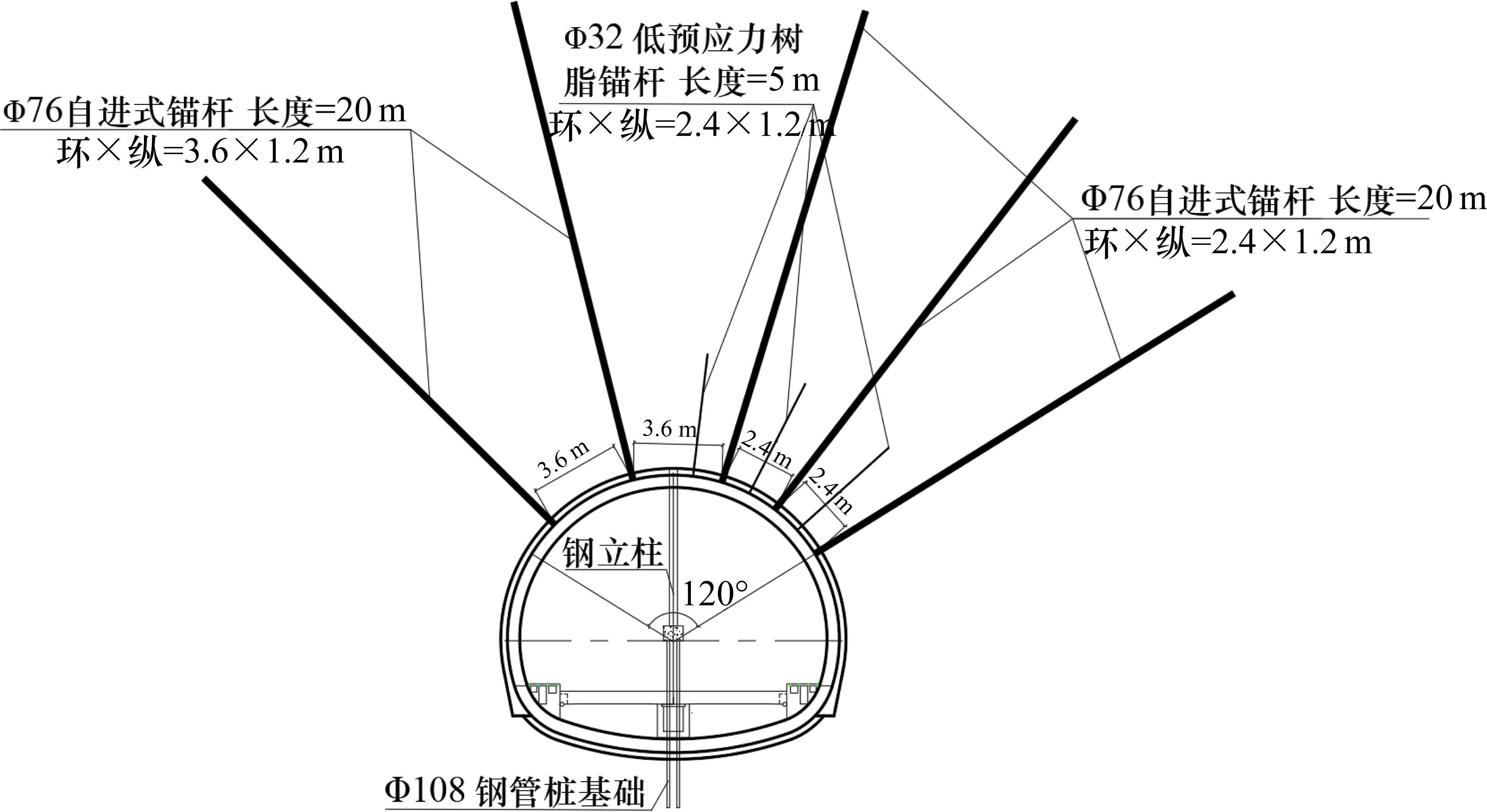

2) 以锚代撑:考虑交叉口段拱部围岩持续蠕变,存在较大的松散荷载;为确保临时钢管立柱拆除后,安全实施交叉口段初支仰拱落底封闭,DK62+805~+785段已施作钢管立柱临时支撑按照“以锚代撑”原则,通过自进式长锚管注浆加固改善岩体物理力学性能。

拱部144°范围内设置Φ76自进式长锚管,拱部左侧间距3.6 m×1.2 m(环×纵),拱部右侧间距2.4 m×1.2 m(环×纵),单根长20 m,每环5根,共计70根,杆尾采用20 cm×20 cm×1 cm钢垫板锚固,单根自进式锚管拉拔力不小于300 kN。考虑拱部右侧需拆除钢管立柱后,方可满足三臂凿岩台车作业空间,拆除前采取小型设备打设Φ32低预应力树脂锚杆补强,间距2.4×1.2 m(环×纵),单根长5 m,每环3根,共计42根。自进式锚管设置如图13所示。

3) 钢管立柱拆除:采用自进式长锚管逐段加固围岩后,自DK62+785向交叉口方向开挖中下台阶,台阶长度控制在3 m;拆除临近1~2根钢管立柱后,立即实施中下台阶开挖,遵循左、右错开开挖原则,每循环进尺0.6~1.2 m;仰拱开挖每循环进尺控制在1.2 m内,仰拱初支段落长度达到3 m后,立即实施3 m/组二衬仰拱及填充。二衬累计施工至DK62+797,直至交叉口边界,共计4组12 m。

“钢管立柱+以锚代撑”主、被动支护技术实施效果如下。

1) 初支变形收敛:通过对DK62+800断面初支结构拱顶沉降历时曲线(如图14所示)分析可知,对交叉口段采取钢管立柱支撑及拱墙径向注浆加固措施后,拱顶沉降速率明显下降,趋于稳定;小里程侧DK62+785~+771段掌子面开挖期间,该监测断面沉降速率为0.66 mm/d;DK62+771~+748段掌子面开挖期间,该监测断面沉降速率明显增加,达到1.25 mm/d。鉴于交叉口段沉降速率明显增加,现场立即启动了6 m二衬台车拼装及DK62+779~+761段二衬浇筑,期间该监测断面沉降速率未明显增大,其值为1.42 mm/d。通过对交叉口段采用自进式长锚管加固后,拱顶沉降速率有一定降低,并且在逐段拆除钢管立柱期间,沉降速率未出现明显加速,其值为0.97 mm/d,说明采取“以锚代撑”的主动支护方式取得了明显效果。后续通过短进尺、快循环的施工原则,实施交叉口段落底封闭成环,该施工期间累计变形量由335.5 mm增加至399.6 mm,变形速率为2.64 mm/d,始终未达到5 mm/d的黄色预警值,支护结构总体安全可控。

2) 钢管立柱受力:因交叉口段正洞初支持续沉降变形,钢管立柱承受较大的压力值。2022年10月4日,通过对3、10、11、14号钢管立柱布设应力监测点,钢管立柱受力历时曲线如图15所示。小里程侧DK62+786~+748段施工期间,交叉口段拱顶沉降虽未明显增加,但钢管立柱的压力急剧增加,受力最大的钢管立柱为10号柱上端,其值为2 093 kN,达到预警压力值2 545 kN的82%(预警压力值按照钢管立柱屈服压力值的95%设置),3号柱上端压力值达到1 045 kN,14号柱下端压力值达到1 444 kN。掌子面暂停开挖施作DK62+779~+761段二衬期间(共计50 d),除14号柱上端压力值增大至1 994 kN、增幅1 042 kN外,其他监测立柱压力值均无明显增大。

交叉口段拱部采取自进式长锚管径向加固后,由DK62+785断面向交叉口方向开挖落底封闭期间,钢管立柱受力未出现增加反而下降,说明拱部荷载已传递至自进式长锚管承担,“以锚代撑”的主动支护措施取得了较好的成效。

4.3 大里程侧大刚度单层初支被动支护技术

结合小里程侧初支结构刚度及变形收敛情况,为缩短双层初支施作耗时,实现初支快速封闭成环。大里程侧初支采用大刚度I25b型钢、间距0.6 m;锁脚采用5 m长Φ60钢花管、每处打设4根,锁脚与钢架采用穿孔钢板加强连接,增强抗变形协调能力;拱墙范围采用4.5 m长Φ42钢花管进行径向注浆,间距1.2 m×1.2 m;开挖工法采用“三台阶预留核心土+上台阶临时横撑”法,洞身预留变形量按50 cm控制,必要时实施第二层初支结构补强。

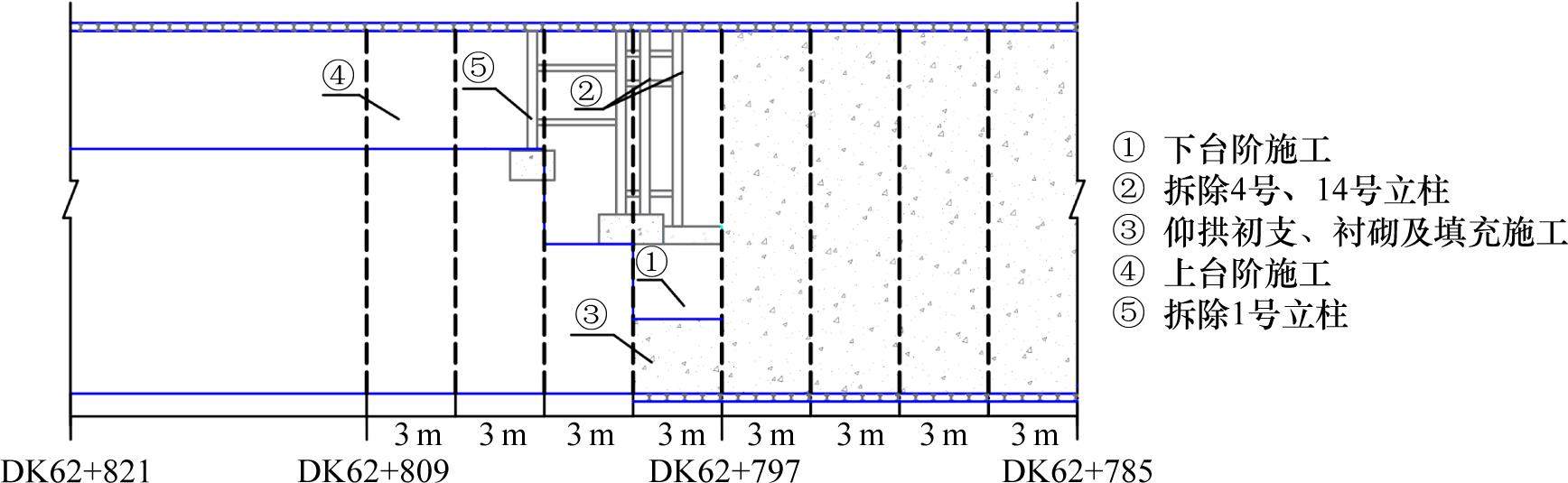

现场主要施工步序(如图16所示)如下:① DK62+797~+800段下台阶开挖支护,每循环进尺0.6~1.2 m,累计进尺3 m。②拆除4号、14号钢管立柱,为初支仰拱开挖支护提供作业空间。③ DK62+797~+800段初支仰拱开挖支护,每循环进尺0.6~1.2 m,累计进尺3 m,具备作业空间后施作1组3 m二衬仰拱及填充。④ DK62+805~+809段上台阶开挖支护,每循环进尺0.6 m,累计进尺4 m。⑤ 拆除1号钢管立柱,为后续中台阶开挖施工创造作业空间。后续大里程侧严格按照“三台阶预留核心土+上台阶临时横撑”法施工,上中台阶长度按照3 m控制,下台阶带仰拱开挖具备3 m作业空间后,立即实施1组3 m二衬仰拱及填充,直至交叉口DK62+797~+809段共计12 m二衬仰拱及填充施工完成。

通过对大里程侧DK62+810~+820段落典型断面初支变形收敛分析可知(如表3所示),该段围岩前期扰动较小,施工过程中总体贯彻了大断面开挖、大刚度初支一次成型、快速封闭成环的原则,初支结构变形主要以水平收敛为主,且累计变形量值较交叉口处明显减小。上中下台阶开挖支护期间变形速率及变形量均较大,约占累计变形量值的56%~76%,仰拱开挖支护至二衬仰拱及填充施做因耗时较短,期间变形量值仅占累计变形量值的6%~26%;隧道二衬仰拱及填充完成至二衬拱墙施工前,受围岩持续蠕变影响,初支拱顶沉降及水平收敛值约占累计变形量值的9%~29%。

| 监测断面及施工步序 | 中台阶支护 | 下台阶支护 | 仰拱开挖支护 | 二衬仰拱及填充 | 二衬拱墙 | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 变形量 | 占比/% | 变形量 | 占比/% | 变形量 | 占比/% | 变形量 | 占比/% | |||

| DK62+810 | 拱顶沉降 | 67.2 | 56 | 104.7 | 87 | 117.6 | 98 | 119.4 | 99 | 119.7 |

| 水平收敛 | 137.8 | 61 | 201.0 | 89 | 222.3 | 98 | 224.3 | 99 | 225.5 | |

| DK62+815 | 拱顶沉降 | 54.0 | 40 | 87.7 | 65 | 94.1 | 71 | 96.2 | 71 | 134.9 |

| 水平收敛 | 102.7 | 39 | 170.9 | 66 | 189.4 | 73 | 192.6 | 74 | 260.7 | |

| DK62+820 | 拱顶沉降 | 114.1 | 63 | 137.5 | 76 | 158.4 | 91 | 164.2 | 91 | 179.9 |

| 水平收敛 | 40.6 | 22 | 107.4 | 56 | 144.1 | 84 | 156.4 | 84 | 186.6 | |

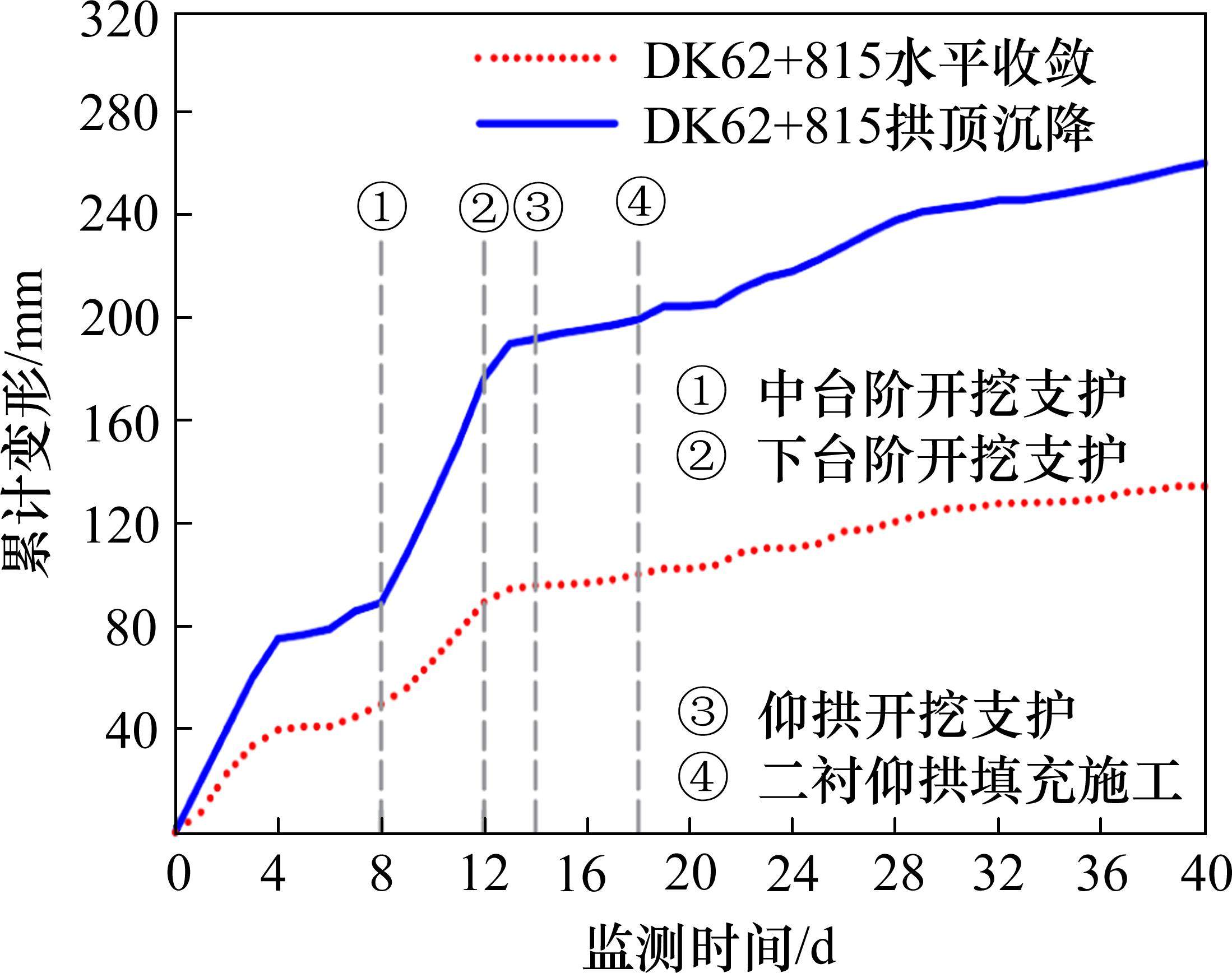

以DK62+815断面正洞初支结构变形收敛历时曲线(如图17所示)分析可知,上中台阶开挖对围岩的扰动较大,拱顶沉降值为54 mm占累计值134.9 mm的40%、水平收敛值为102.7 mm占累计值260.7 mm的39%;下台阶开挖期间初支变形速率急剧加快,日均变形速率在22.7 mm/d,初支封闭成环且二衬仰拱及填充施工完成后,支护结构变形速率得到迅速遏制,减小至2.2 mm/d。隧道初支封闭成环至二衬浇筑前22 d内,拱顶沉降增加值为38.7 mm占累计变形量的29%、变形速率为1.76 mm/d,水平收敛增加值为68.1 mm占累计变形量的26%、变形速率为3.1 mm/d。

4.4 交叉口处二衬锁口

大里程侧采用“三台阶预留核心土+上台阶临时横撑”法施工,待二衬仰拱及填充按照6 m/组施工至DK62+827,直至交叉口具备二衬施工条件。2023年3月26日,拼装完成6 m+6 m二衬台车,对交叉口处共计12 m二衬拱墙衬砌采取一次浇筑成型。至此,自2022年6月24日斜井挑顶转入正洞施工,共计历时275 d最终完成了交叉口处二衬锁口,保障了交叉口段支护结构的整体稳定。

5 结论

1) 薄层状绢云板岩夹粉砂质板岩,地层致密,超前注浆效果偏差,开挖后形成的松散裂隙极易形成过水通道软化围岩,劣化岩体物理力学指标,造成隧道初支结构承受较大的松弛荷载;交叉口段应提高支护参数强度等级,正洞棚洞门架破除前应及时施作辅助坑道二衬锁口。

2) 采用“双层初支+Φ325钢管立柱支撑”的被动支护技术能有效遏制隧道初支拱顶的前期快速下沉,为后续注浆加固围岩争取时间;通过Φ76自进式长锚管主动对松散地层注浆提升围岩的自承能力,实现“以锚代撑”能保证交叉口段的安全施工。

3) 针对极软岩大变形隧道,采用大刚度的I25b型钢单层初支相比常规刚度的双层初支,通过大断面短进尺快速开挖、初支及早封闭成环,通过尽早提供较大的支护抗力有效地限制了围岩的变形速率及累计变形量,体现了在I~II级软岩大变形工点中的施工优势。

4) 针对极软岩条件下交叉口段初支结构的长期蠕变,按照“分区施工、分段封闭”原则,采用3 m/6 m短二衬结构加强支护刚度,能极大地缩短支护结构封闭时间,实现二衬安全锁口。

皮圣,范晓锋,王明年等.极软岩大变形隧道交叉口段主被动支护技术应用[J].铁道科学与工程学报,2025,22(01):221-234.

PI Sheng,FAN Xiaofeng,WANG Mingnian,et al.Active and passive support technologies applied at intersection of soft rock tunnel with large deformation[J].Journal of Railway Science and Engineering,2025,22(01):221-234.