我国城市道路普遍被非透水的水泥混凝土或沥青混凝土覆盖,致使雨水难以渗入地面,从而导致排水系统超载、城市洪涝以及城市“热岛效应”等问题[1]。为此,海绵城市的理念越发引人关注。透水混凝土因其良好的透水透气、吸声降噪以及过滤水质等性能成为建设海绵城市的重要方向。近年来,随着我国煤炭产量的增加,煤炭开采产生的煤矸石堆积如山,严重污染环境[2]。将煤矸石作为骨料制备煤矸石混凝土是缓解天然砂石资源短缺、实现煤矸石资源化利用的有效途径。相关研究也论证了煤矸石作为混凝土粗骨料的可行性,牛晓燕等[3]通过研究非自燃煤矸石混凝土的力学性能,发现煤矸石取代率少于50%时制备的混凝土可用于实际工程的非承重结构。李少伟等[4]也证明自燃煤矸石用于配置C40以下的混凝土是可行的。尽管利用煤矸石制备混凝土展现出了良好的经济价值和环保效益,但是目前的研究表明,煤矸石破碎后存在较多微裂纹,针片状含量过高,压碎指标大,导致煤矸石骨料强度低于普通碎石骨料,将其用作粗骨料所制备的混凝土强度有限[5-6]。此外,传统的透水混凝土普遍使用水泥作为胶凝材料,其硬化后的强度较低,且水泥生产过程能耗高、碳排放量大[7]。徐恩来[8]研究发现,传统水泥基煤矸石透水混凝土由于骨料之间的粘接力不足,加上煤矸石骨料自身的强度缺陷,导致其难以满足透水混凝土路用规范的强度要求。毛明杰等[9]研究发现100%取代率的煤矸石透水混凝土抗压强度仅为19.6 MPa,极大地限制了其实际应用。使用高性能的胶凝材料成为提升透水混凝土强度的有效手段,因此,碱激发胶凝材料被引入到透水混凝土中。边伟等[10]通过对比不同胶凝材料体系透水混凝土发现,不同龄期的碱激发体系透水混凝土力学强度均高于水泥体系透水混凝土。ZHENG等[11]通过在碱激发偏高岭土透水混凝土中掺入适量铜渣,结果表明透水混凝土的强度和耐磨性均得以提升。与传统的水泥基透水混凝土相比,碱激发体系透水混凝土具有早强、耐久性好、低碳等优势。现有的研究表明,粉煤灰和矿渣复掺具有良好的协同效应[12],与硅酸盐水泥相比,碱激发粉煤灰和矿渣的水化产物结构致密,具有高黏性的特征[13],可以弥补普通透水混凝土的强度缺陷问题。但需要指出的是,煤矸石与普通碎石的骨料特性和内部结构截然不同,而目前的研究主要围绕碱激发材料对普通混凝土的改性效果展开,碱激发材料对煤矸石透水混凝土性能的影响效应尚不明确,煤矸石的最优取代率尚未深入研究。良好的配合比设计是平衡透水混凝土强度和透水性的有效途径。李崇智等[14]通过正交试验对水胶比、骨料级配、硅灰掺量及聚合物乳液4个因素进行配合比优化,制备出高性能透水混凝土。夏冬桃等[15]对再生骨料透水混凝土进行配合比优化,得到再生骨料的最优取代率为40%。陈守开等[16]利用熵值法确定再生骨料透水混凝土的最优水胶比为0.3。但是现有的研究很少涉及碱激发体系煤矸石透水混凝土的配合比优化设计,煤矸石作为一种具有潜力的骨料替代物,研究碱激发体系煤矸石透水混凝土的配合比优化设计对于改善透水混凝土的力学性能、提高固体废物的利用率、减少二氧化碳排放等具有重要意义。基于此,本文利用碱激发粉煤灰和矿渣作为胶凝材料替代水泥,以煤矸石取代部分粗骨料制备碱激发粉煤灰-矿渣基煤矸石透水混凝土(alkali-activated fly ash-slag coal gangue pervious concrete, AFSGPC)。基于正交试验,研究骨料级配、煤矸石取代率、水胶比、碱激发剂模数、目标孔隙率5个因素对AFSGPC力学性能和透水性能的影响程度;并结合单因素试验,研究影响程度最显著的3个因素对AFSGPC基本性能的影响效应和作用机理,寻求最优配合比。其结果可为AFSGPC的制备和性能研究提供参考。

1 实验

1.1 原材料

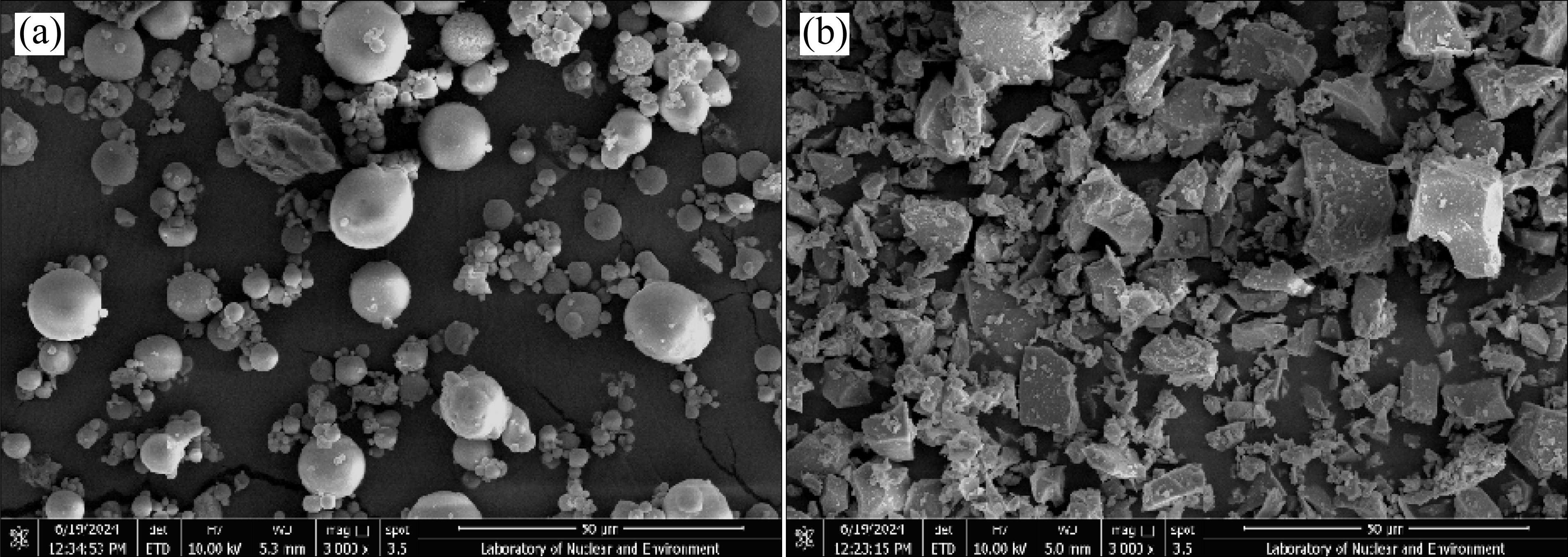

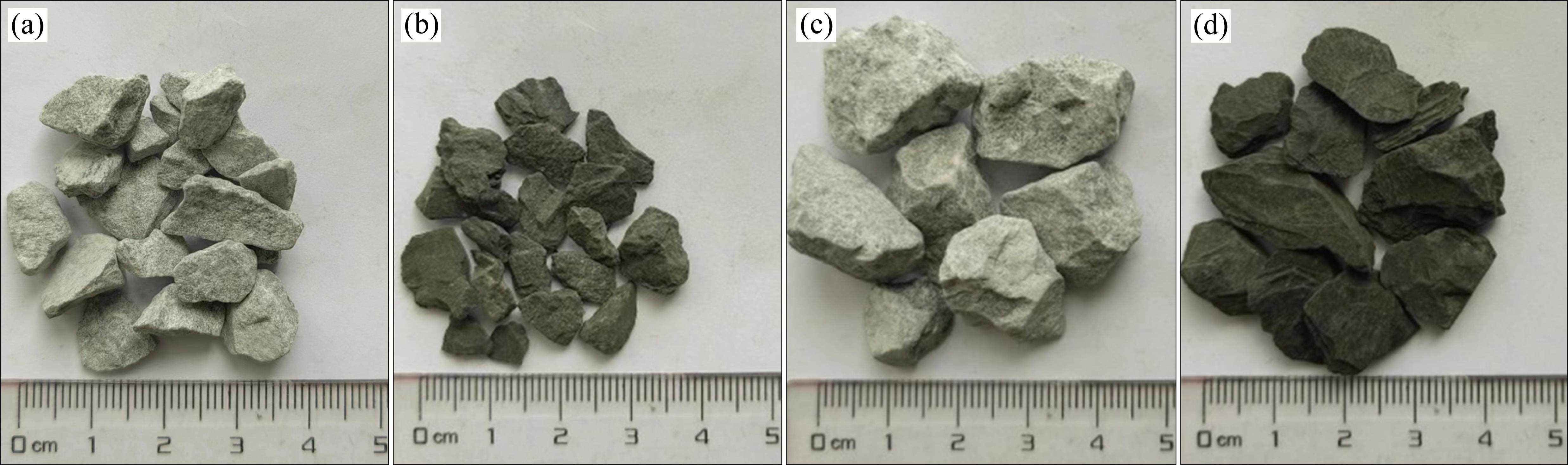

粉煤灰:F类粉煤灰,表观密度2.55 g/cm3,堆积密度1.12 g/cm3。矿渣:S95粒化高炉矿渣,表观密度2.9 g/cm3,比表面积412 m2/kg,7 d活性指数86%,28 d活性指数95.5%,其主要化学组成见表1。粉煤灰和矿渣的微观形貌如图1所示;碱激发剂:由液态水玻璃和固态氢氧化钠配置的溶液,碱当量(以Na2O%计)为6%,水玻璃模数为2.3,13.5%Na2O,30%SiO2,固含量43.5%,密度1.51 g/cm3,氢氧化钠纯度为96%。粗骨料:选用5~10 mm、10~15 mm粒径的煤矸石和普通碎石,煤矸石取自江西省丰城市某煤矿,其性能指标见表2,骨料形貌如图2所示。水为自来水。

| 原材料 | SiO2 | Al2O3 | CaO | MgO | Fe2O3 | SO3 |

|---|---|---|---|---|---|---|

| 粉煤灰 | 45.10 | 24.20 | 5.60 | 1.03 | 5.60 | 2.10 |

| 矿渣 | 33.06 | 15.04 | 39.29 | 9.96 | 0.31 | 1.90 |

| 粗骨料 | 压碎指标/% | 表观密度/ (kg∙m-3) | 堆积密度/ (kg∙m-3) | 吸水率/% |

|---|---|---|---|---|

| 煤矸石 | 10.03 | 2 635.26 | 1 333.16 | 2.45 |

| 碎石 | 4.95 | 2 740.03 | 1 482.56 | 2.12 |

1.2 配合比设计

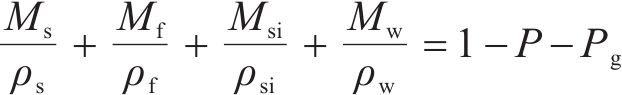

根据《透水水泥混凝土路面技术规程》(CJJ/T 135―2009) (下述简称路用规范),配合比采用体积法计算。在确定水胶比的情况下,根据已知各组分之间的关系推导其他组分的用量,公式如下:

式中:

| 水平 | A | B | C | D | E |

|---|---|---|---|---|---|

| 骨料级配(骨料粒径10~15 mm与5~10 mm质量比) | 煤矸石取代率/% | 水胶比 | 碱激发剂模数 | 目标孔隙率/% | |

| 1 | 0∶1 | 25 | 0.30 | 1.0 | 15 |

| 2 | 1∶1 | 50 | 0.33 | 1.2 | 18 |

| 3 | 1∶2 | 75 | 0.36 | 1.4 | 21 |

| 4 | 1∶3 | 100 | 0.39 | 1.6 | 24 |

| 编号 | A | B | C | D | E | 原材料用量/(kg∙m-3) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 碎石 | 煤矸石 | 矿渣 | 粉煤灰 | 水 | 水玻璃 | NaOH | ||||||

| L1 | 1 | 1 | 1 | 1 | 1 | 1 089.68 | 363.23 | 379.52 | 94.88 | 90.36 | 91.97 | 20.41 |

| L2 | 1 | 2 | 2 | 2 | 2 | 726.45 | 726.45 | 327.42 | 81.86 | 81.27 | 95.21 | 14.79 |

| L3 | 1 | 3 | 3 | 3 | 3 | 363.23 | 1 089.68 | 280.09 | 70.02 | 72.35 | 95.02 | 10.25 |

| L4 | 1 | 4 | 4 | 4 | 4 | 0 | 1 452.91 | 236.91 | 59.23 | 63.59 | 91.85 | 6.63 |

| L5 | 2 | 1 | 2 | 3 | 4 | 1 089.68 | 363.23 | 258.18 | 64.55 | 57.01 | 87.59 | 9.45 |

| L6 | 2 | 2 | 1 | 4 | 3 | 726.45 | 726.45 | 302.99 | 75.75 | 47.25 | 117.48 | 8.48 |

| L7 | 2 | 3 | 4 | 1 | 2 | 363.23 | 1 089.68 | 303.40 | 75.85 | 106.3 | 73.52 | 16.32 |

| L8 | 2 | 4 | 3 | 2 | 1 | 0 | 1 452.91 | 346.64 | 86.66 | 99.03 | 100.80 | 15.66 |

| L9 | 3 | 1 | 3 | 4 | 2 | 1 089.68 | 363.23 | 310.79 | 77.70 | 71.77 | 120.50 | 8.70 |

| L10 | 3 | 2 | 4 | 3 | 1 | 726.45 | 726.45 | 331.39 | 82.85 | 98.03 | 112.43 | 12.12 |

| L11 | 3 | 3 | 1 | 2 | 4 | 363.23 | 1 089.68 | 271.11 | 67.78 | 57.12 | 78.84 | 12.25 |

| L12 | 3 | 4 | 2 | 1 | 3 | 0 | 1 452.91 | 295.17 | 73.79 | 81.34 | 71.53 | 15.87 |

| L13 | 4 | 1 | 4 | 2 | 3 | 1 089.68 | 363.23 | 270.59 | 67.65 | 87.45 | 78.69 | 12.23 |

| L14 | 4 | 2 | 3 | 1 | 4 | 726.45 | 726.45 | 250.40 | 62.60 | 78.40 | 60.68 | 13.47 |

| L15 | 4 | 3 | 2 | 4 | 1 | 363.23 | 1 089.68 | 357.34 | 89.34 | 69.12 | 138.55 | 10.00 |

| L16 | 4 | 4 | 1 | 3 | 2 | 0 | 1 452.91 | 339.94 | 84.98 | 62.32 | 115.33 | 12.44 |

1.3 试件制备

AFSGPC采用二次投料法拌合,插捣成型,制成100 mm×100 mm×100 mm的非标准试块。将氢氧化钠、水玻璃和水三者混合,制备成不同模数的碱激发剂,放置室内冷却24 h后备用。考虑煤矸石骨料的高吸水性,需提前1 h预湿骨料。首先将预湿的粗骨料放入搅拌机中,加入20%~30%的碱激发剂溶液搅拌30 s,使粗骨料表面充分湿润,以便更好地粘连胶凝材料;其次加入提前混合均匀的粉煤灰和矿渣搅拌1 min,使骨料表面均匀包裹胶凝材料;然后将剩余的碱激发剂溶液加入搅拌机内搅拌3 min,使浆体充分包裹骨料,用手能攥成团则表示工作性能良好。分2层进行装料,插捣成型,第1层装料至模具1/2处,用插捣棒从四周向中心位置螺旋插捣20次左右;第2次装料前需进行刨毛处理,插入至第1层下20~30 mm,插捣次数与第1次相同;最后进行压实抹平,表面覆盖薄膜固化24 h后拆模并编号,温度(20±2) ℃,静水中养护至龄期后进行性能测试。

1.4 性能测试

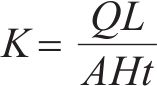

AFSGPC抗压强度和劈裂抗拉强度按照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行测试。透水系数采用定水头法进行测试,计算公式如下:

式中:K为透水系数,mm/s;Q为t时间内的渗出水量,mm3;L为试样厚度,mm;A为试样上表面积,mm2;H为水位差,mm;t为时间,s。透水混凝土有效孔隙率是指连通孔隙与试件总体积之比,本试验采用排水法进行测试,计算公式如下:

式中:v为有效孔隙率,%;

2 结果与分析

2.1 正交试验结果与极差分析

基于正交试验对AFSGPC的抗压强度、劈裂抗拉强度、透水系数以及有效孔隙率进行测试,试验结果如表5所示。然后对试验结果进行极差分析,结果如表6所示。极差值越大,说明该因素对性能指标的影响程度越显著。通过对4个性能指标的极差值进行排序,得到影响AFSGPC抗压强度最显著的3个因素为:B煤矸石取代率、E目标孔隙率、C水胶比;影响劈裂抗拉强度最显著的3个因素为:B煤矸石取代率、E目标孔隙率、C水胶比;影响透水系数最显著的3个因素为:E目标孔隙率、D模数、C水胶比;影响有效孔隙率最显著的3个因素为:E目标孔隙率、C水胶比、A骨料级配。从以上排序结果可以看出,目标孔隙率和水胶比对4个性能指标的影响都较为显著,而煤矸石取代率是影响强度的关键因素。因此,综合4个性能指标的影响因素极差分析结果,确定影响AFSGPC性能最显著的3个因素为:B煤矸石取代率、C水胶比和E目标孔隙率。

| 编号 | 抗压强度/MPa | 劈裂抗拉强度/MPa | 透水系数/(mm∙s-1) | 有效孔隙率/% |

|---|---|---|---|---|

| L1 | 22.59 | 2.62 | 2.41 | 19.7 |

| L2 | 18.68 | 1.66 | 0.91 | 12.45 |

| L3 | 5.83 | 1.07 | 2.14 | 18.77 |

| L4 | 4.15 | 0.70 | 2.35 | 19.04 |

| L5 | 11.72 | 1.62 | 2.11 | 10.64 |

| L6 | 7.51 | 1.65 | 2.14 | 18.72 |

| L7 | 21.29 | 2.01 | 0.78 | 12.26 |

| L8 | 9.46 | 1.58 | 0.23 | 6.26 |

| L9 | 20.42 | 0.86 | 1.36 | 10.66 |

| L10 | 15.75 | 1.81 | 0.27 | 6.68 |

| L11 | 5.64 | 1.21 | 1.41 | 18.14 |

| L12 | 4.67 | 1.00 | 2.64 | 19.46 |

| L13 | 17.17 | 1.70 | 0.89 | 12.24 |

| L14 | 4.69 | 0.89 | 4.73 | 25.03 |

| L15 | 17.03 | 1.55 | 0.43 | 13.87 |

| L16 | 6.15 | 1.53 | 0.66 | 17.67 |

性能 指标 | 因素 | 性能指标平均值 | 极差 值R | |||

|---|---|---|---|---|---|---|

| k1 | k2 | k3 | k4 | |||

| 抗压强度/MPa | A | 12.81 | 12.50 | 11.62 | 11.26 | 1.24 |

| B | 17.98 | 11.66 | 12.45 | 6.11 | 11.87 | |

| C | 10.47 | 13.03 | 10.10 | 14.59 | 1.57 | |

| D | 13.31 | 12.74 | 9.86 | 12.28 | 1.03 | |

| E | 16.21 | 16.64 | 8.80 | 6.55 | 10.09 | |

劈裂抗 拉强度/MPa | A | 1.51 | 1.72 | 1.22 | 1.42 | 0.30 |

| B | 1.70 | 1.50 | 1.46 | 1.20 | 0.50 | |

| C | 1.75 | 1.46 | 1.10 | 1.56 | 0.30 | |

| D | 1.63 | 1.54 | 1.51 | 1.19 | 0.12 | |

| E | 1.89 | 1.52 | 1.36 | 1.11 | 0.41 | |

| 透水系数/(mm∙s-1) | A | 1.95 | 1.88 | 2.19 | 1.85 | 0.23 |

| B | 1.69 | 2.01 | 1.19 | 1.47 | 0.82 | |

| C | 1.66 | 1.52 | 2.12 | 1.07 | 1.04 | |

| D | 2.64 | 0.86 | 1.30 | 1.07 | 1.57 | |

| E | 0.84 | 0.93 | 1.95 | 2.65 | 1.82 | |

有效孔 隙率/% | A | 17.49 | 11.97 | 13.74 | 17.20 | 5.23 |

| B | 13.31 | 15.72 | 15.76 | 15.61 | 2.41 | |

| C | 18.56 | 14.11 | 15.18 | 12.56 | 6.00 | |

| D | 19.11 | 12.27 | 13.44 | 15.57 | 3.30 | |

| E | 11.63 | 13.26 | 17.30 | 18.21 | 6.59 | |

对比表5的正交试验结果发现,L1即采用5~10 mm单级配骨料,煤矸石取代率为25%,水胶比为0.3,碱激发剂模数为1,目标孔隙率为15%时,AFSGPC的28 d抗压强度达到最大值22.59 MPa,此时的劈裂抗拉强度为2.62 MPa,透水系数为2.41 mm/s,有效孔隙率为19.7%,满足透水混凝土路用规范中抗压强度大于20 MPa,透水系数大于0.5 mm/s的要求。该配合比能在满足强度要求的基础上具备良好的透水性能,故将其作为单因素优化的基准配合比。然后对煤矸石取代率、水胶比和目标孔隙率进行单因素配合比优化设计,如表7所示。目的是在满足透水混凝土路用规范要求的前提下,寻求煤矸石利用率最大的最优配合比。

| 编号 | 骨料粒径/mm | 煤矸石取代率/% | 水胶比 | 碱激发剂模数 | 目标孔隙率/% |

|---|---|---|---|---|---|

| L1 | 5~10 | 25 | 0.30 | 1 | 15 |

| B2 | 5~10 | 35 | 0.30 | 1 | 15 |

| B3 | 5~10 | 45 | 0.30 | 1 | 15 |

| B4 | 5~10 | 55 | 0.30 | 1 | 15 |

| C2 | 5~10 | 25 | 0.32 | 1 | 15 |

| C3 | 5~10 | 25 | 0.34 | 1 | 15 |

| C4 | 5~10 | 25 | 0.36 | 1 | 15 |

| E2 | 5~10 | 25 | 0.30 | 1 | 17 |

| E3 | 5~10 | 25 | 0.30 | 1 | 19 |

| E4 | 5~10 | 25 | 0.30 | 1 | 21 |

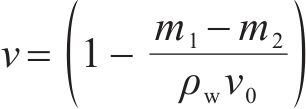

2.2 煤矸石取代率对AFSGPC力学性能和透水性能的影响

如图3(a)和图3(b)所示,随着煤矸石取代率从25%增加到55%,AFSGPC的抗压强度和劈裂抗拉强度均呈下降趋势,其原因是煤矸石内部疏松多孔[17],且破碎后的煤矸石骨料存在较多微裂纹,从图1可以看出,破碎后的煤矸石针片状骨料含量较多,易发生应力集中破坏。如图3(c)所示,随着煤矸石取代率的增加,透水系数和有效孔隙率均呈先增大后减小的趋势,其原因一方面是煤矸石破碎后多呈针片状,接触点位减少,结构密实度降低;另一方面,煤矸石材料本身内部疏松多孔,增加了透水混凝土内部孔隙[18],从而使AFSGPC的透水性能提高。但是当煤矸石取代率为55%时,由于高掺量的煤矸石吸水性较大,降低了水流通过连通孔隙的速度,导致其透水性能下降。当煤矸石取代率为35%时,AFSGPC的28 d抗压强度为21.23 MPa,劈裂抗拉强度为2.39 MPa,透水系数为2.89 mm/s,有效孔隙率为20.9%,满足透水混凝土路用规范中各项性能指标的要求,且能够最大程度利用煤矸石,因此煤矸石最佳取代率确定为35%。

2.3 水胶比对AFSGPC力学性能和透水性能的影响

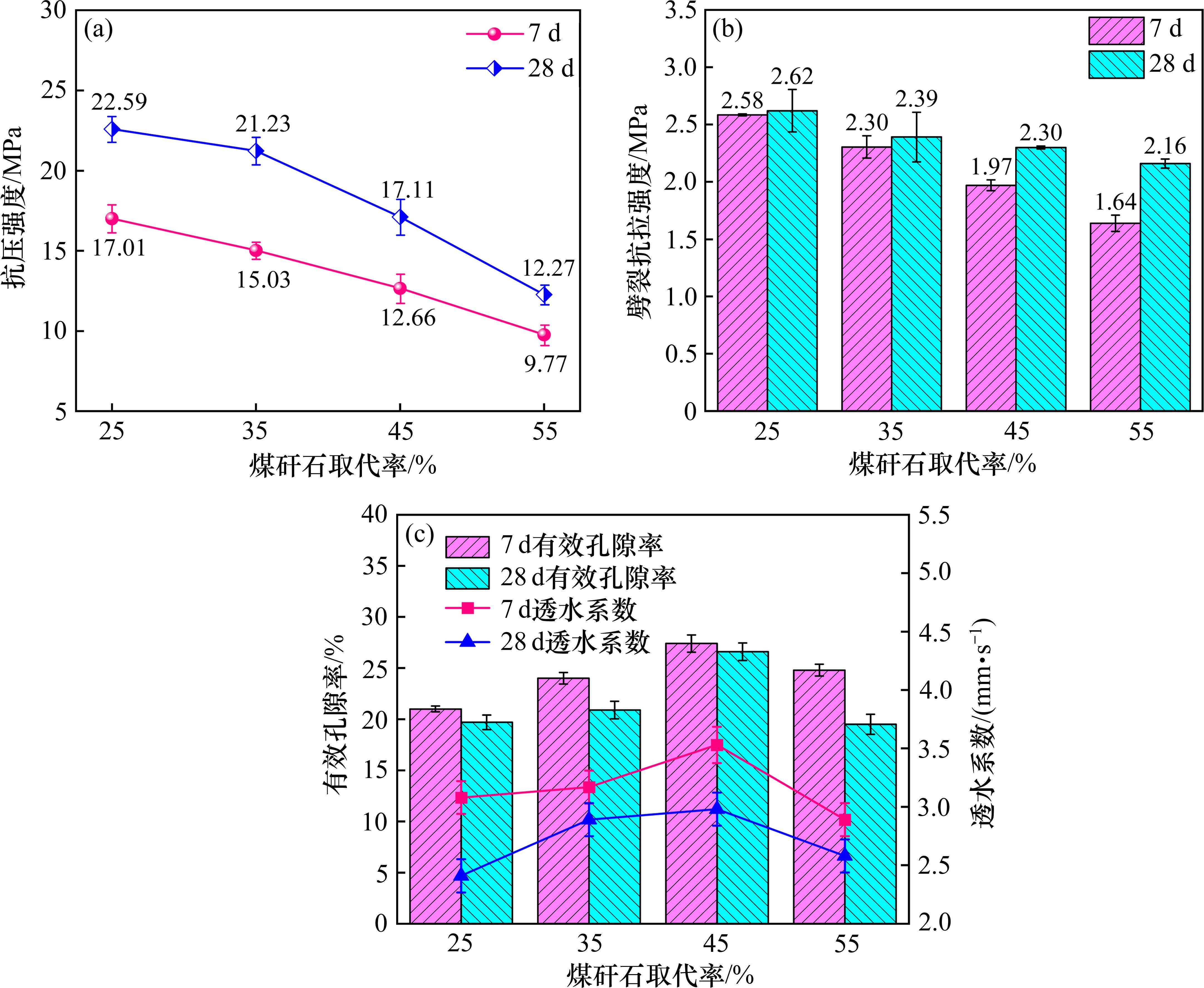

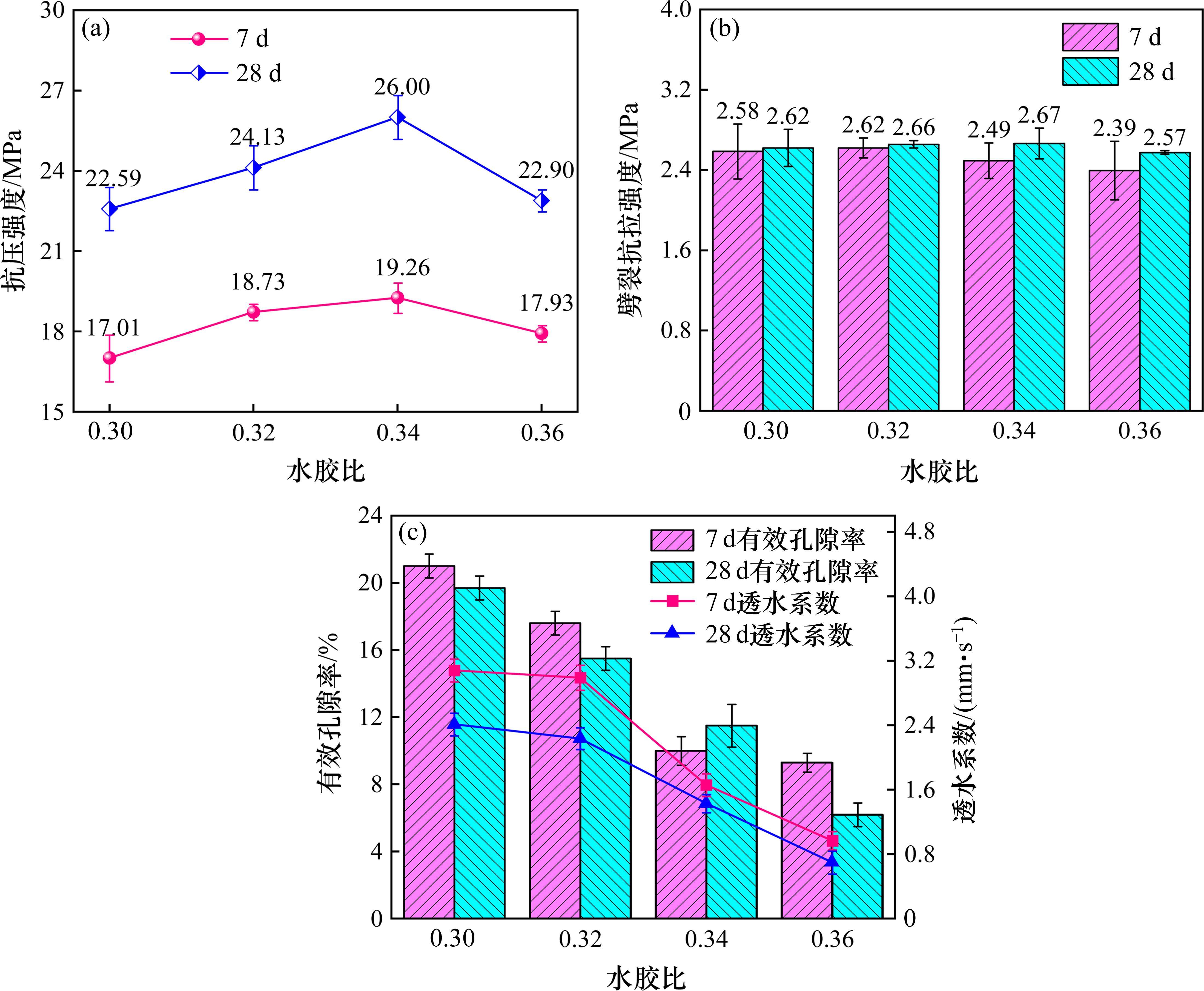

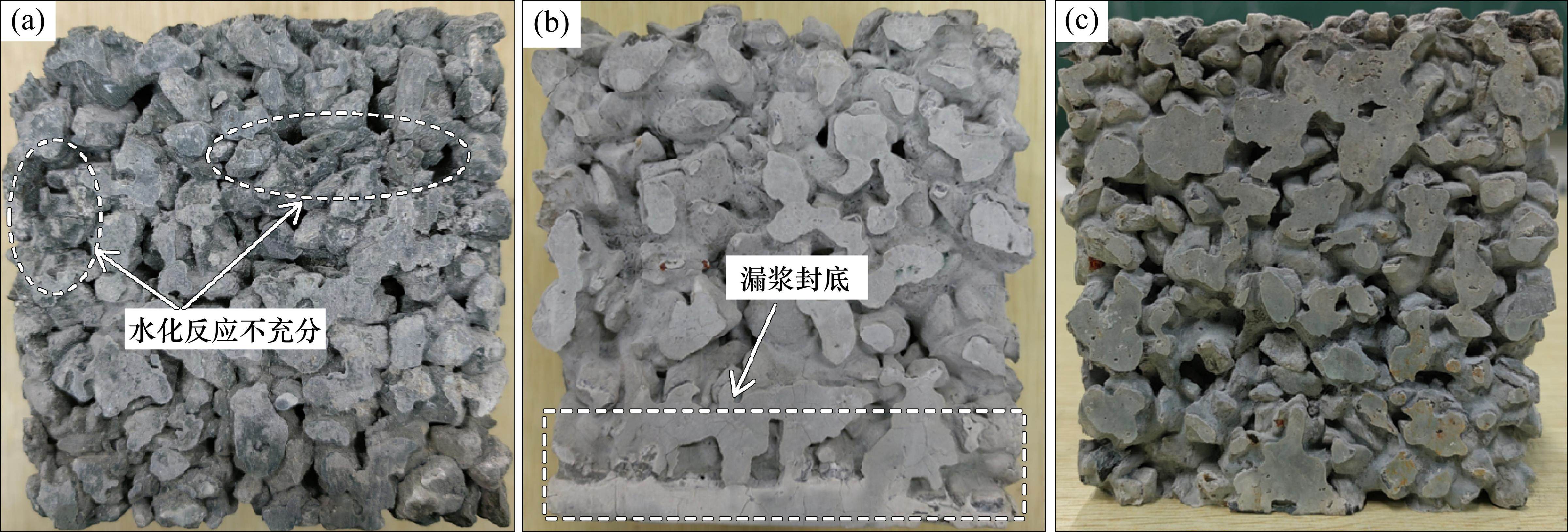

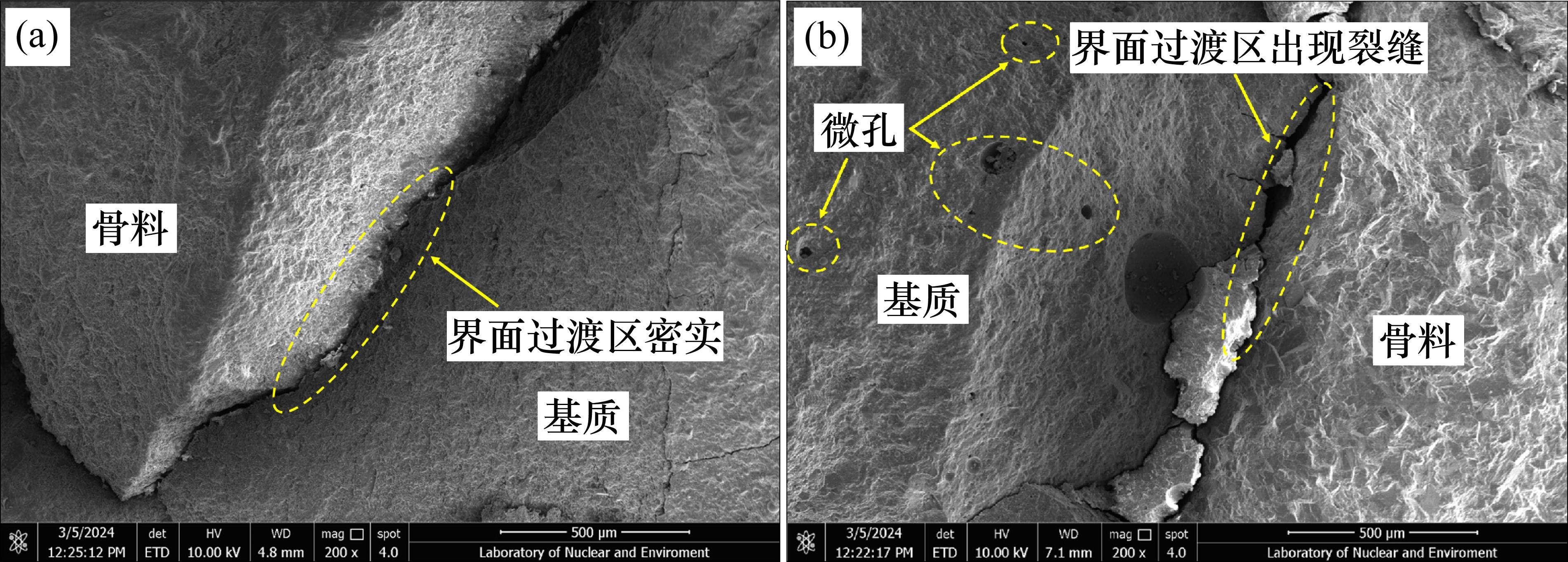

交界面是指骨料与基体黏接的界面过渡区,从图4(a)和图4(b)可以看出,随着水胶比从0.3增加到0.36,AFSGPC的力学强度呈先增大后减小的趋势,抗压强度破坏形态也从交界面破坏逐渐转变为骨料和界面同时破坏。当水胶比为0.34时,AFSGPC的28 d抗压强度最大为26.00 MPa,劈裂抗拉强度为2.67 MPa。当水胶比为0.3时,由于粉煤灰和矿渣水化反应不充分,此时的浆体强度低于骨料强度,加载时荷载易沿骨料与浆体之间的弱界面传递,所以破坏时以弱界面破坏为主,如图5(a)所示,AFSGPC的力学强度较低;随着水胶比从0.3增加到0.34,胶凝材料水化反应充分,浆体强度增加。但由于煤矸石骨料强度较低,加载时应力易集中在煤矸石表面,导致骨料劈裂破坏,如图5(b)、图5(c)所示,此时骨料和浆体共同发挥作用,故AFSGPC的力学强度增加;当水胶比为0.36,从式(1)可以看出,其他参数保持不变时,随着用水量的增加,粉煤灰和矿渣的使用量减少,导致包裹骨料的浆体层过薄,骨料与浆体的界面过渡区黏结力不足,易在界面处发生破坏,破坏形态如图5(d)所示,导致力学强度有所下降。

由图4(c)可知,随着水胶比的增大,透水系数和有效孔隙率均呈现下降趋势。其原因是当水胶比较小时,胶凝材料水化不充分,导致浆体的流动性较差,对骨料的包裹程度降低,骨料之间的黏结面减少,从而使得连通孔隙增多,如图6(a)所示,故AFSGPC的透水系数和有效孔隙率较大。当水胶比超过0.32时,浆体的流动性过大,易出现漏浆封底的现象,如图6(b)所示,导致AFSGPC的透水性能急剧降低。由于透水混凝土路用规范要求有效孔隙率不低于10%,所以综合强度和透水性考虑,AFSGPC最优水胶比为0.32。

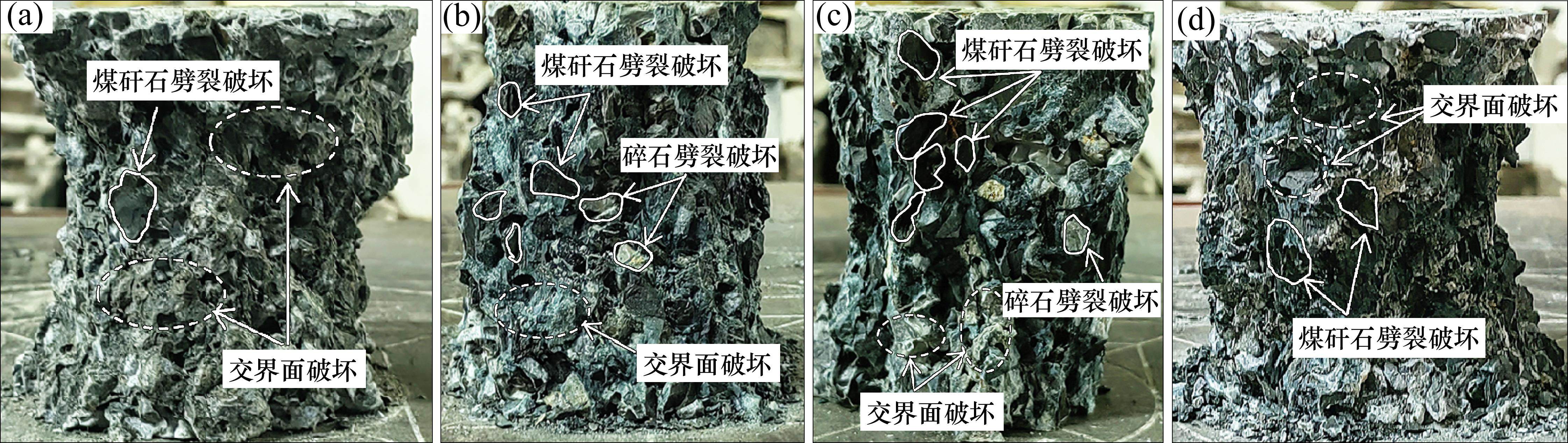

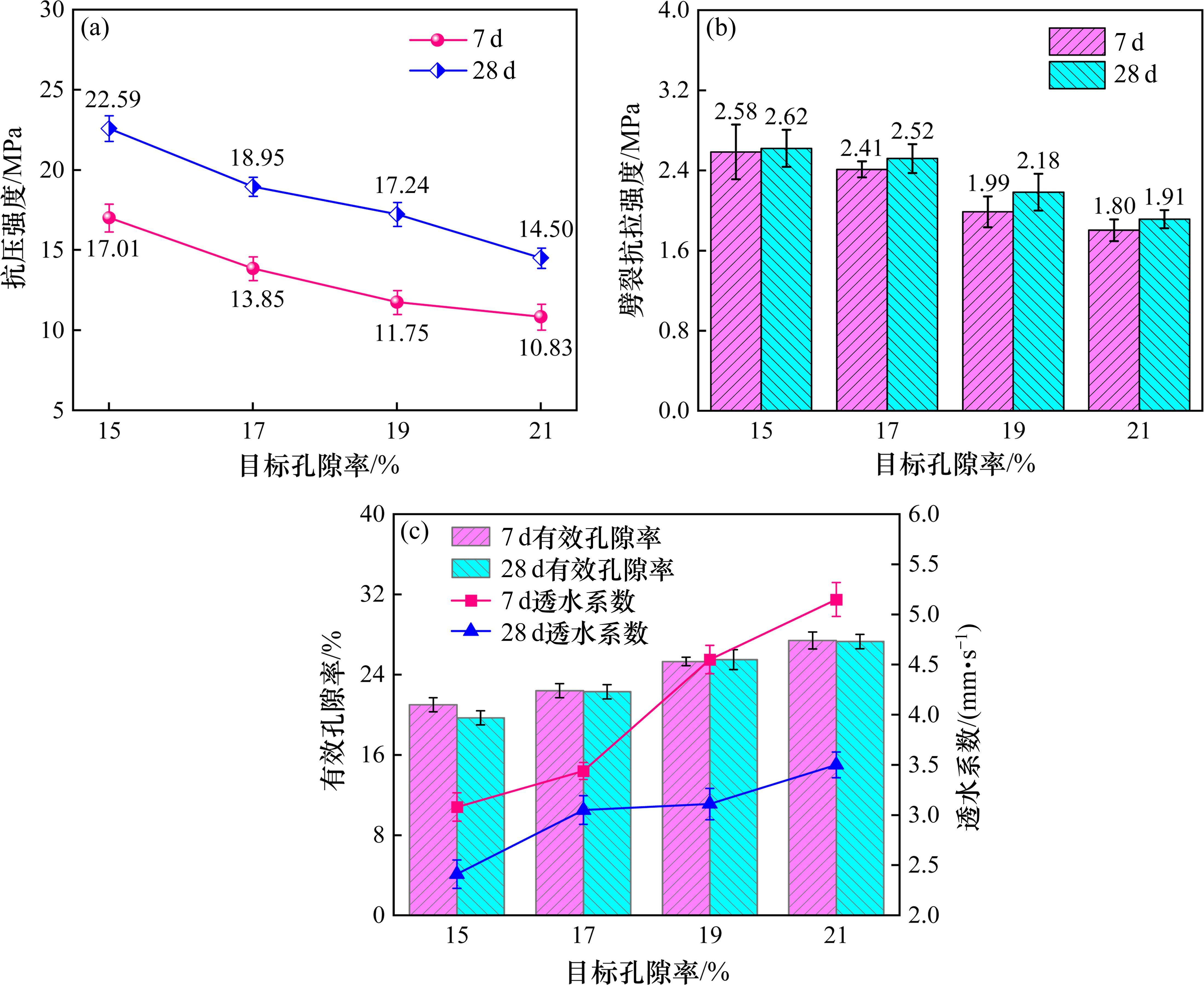

2.4 目标孔隙率对AFSGPC力学性能和透水性能的影响

目标孔隙率是影响透水混凝土强度和透水性能的重要因素。如图7(a)和图7(b)所示,随着目标孔隙率从15%增加到21%,抗压强度和劈裂抗拉强度均呈下降趋势,这是因为透水混凝土配合比采用体积法设计,目标孔隙率的增大,导致胶凝材料的用量减少,所形成的浆体对骨料包裹程度不足,致使骨料间面与面的接触程度降低[19],从而导致AFSGPC的力学强度逐渐下降。但是从图7(c)可以看出,随着目标孔隙率的增加,透水系数和有效孔隙率均呈上升趋势,这是因为包裹骨料的浆体层逐渐变薄,增大了AFSGPC的连通孔体积,使其透水能力得以提升。当目标孔隙率为21%时,透水性能达到最大,然而,此时AFSGPC的28 d抗压强度仅为14.45 MPa,不能满足透水混凝土路用规范C20的强度要求,故确定最佳目标孔隙率为15%。

综合以上分析,确定AFSGPC最优配合比为:煤矸石取代率35%,水胶比0.32,目标孔隙15%,骨料粒径5~10 mm,碱激发剂模数为1。

2.5 AFSGPC力学性能增强机理微观分析

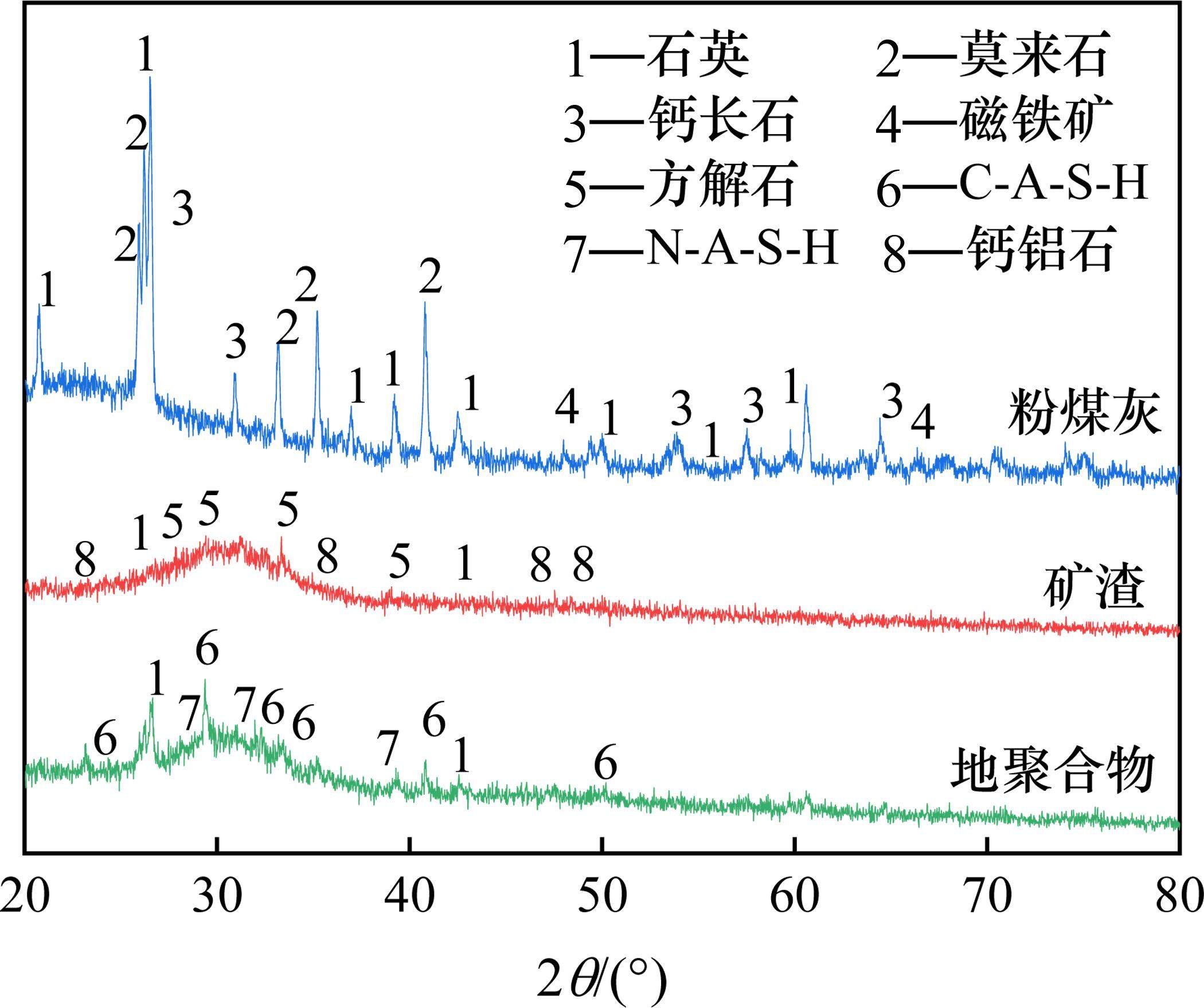

通过XRD分析胶凝材料发生聚合反应后矿物成分的变化。由图8可知,粉煤灰的主要矿物成分为石英、莫来石等,可以提供活性SiO2和Al2O3,而矿渣的主要成分为方解石和镁铝钙石,可以为水化反应提供钙源。经碱激发反应后,从图中可以看出,粉煤灰中石英和莫来石的衍射峰明显降低,而养护28 d的AFSGPC浆体材料在25°~29°出现宽峰,表明碱激发剂与粉煤灰和矿渣中的活性成分发生聚合反应,矿物成分发生改变,生成了水化硅铝酸钙(C-A-S-H)和水化硅铝酸钠(N-A-S-H)[20]。

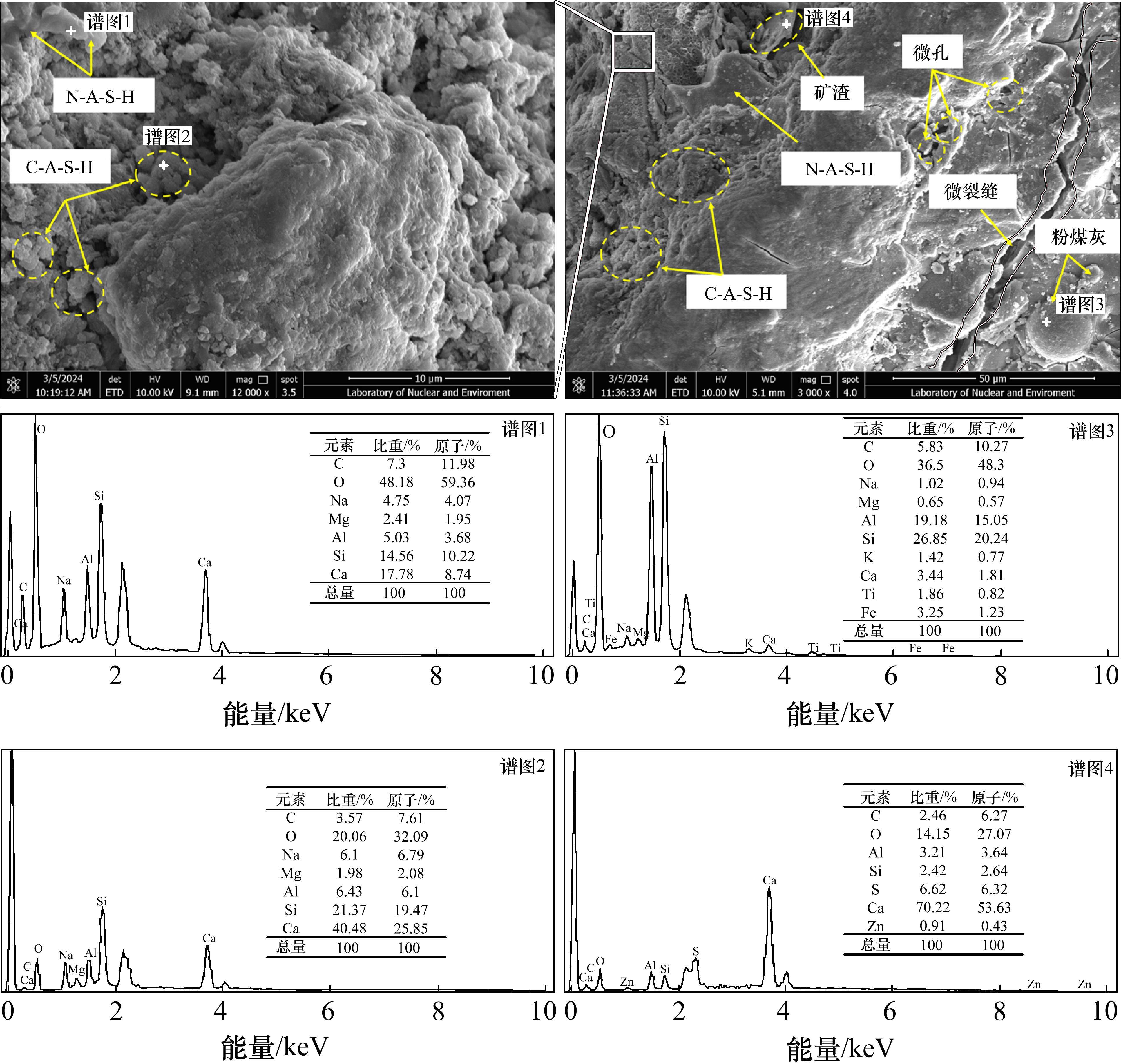

结合SEM和EDS分析AFSGPC的微观形貌和水化产物成分。图9所示为水化反应后浆体的微观形貌及其成分的能量色散光谱。由水化产物的能谱图可知,谱图1主要存在Ca、Si、Al、O和Na元素,结合XRD结果分析确定该物质为结晶态的N-A-S-H,谱图2中Ca、Si的质量分数明显大于谱图1,为高钙体系矿渣的水化产物絮状的C-A-S-H,还有部分未反应的球状粉煤灰以及片状的矿渣,分别如谱图3和谱图4所示。强碱性的环境促进粉煤灰和矿渣中的Si—O键、Al—O键发生断裂,溶解为类离子态的[SiO4]4-、[AlO4]5-,同时,碱激发剂使矿渣溶解出Ca2+,与[SiO4]4-和[AlO4]5-缩聚,因而形成了C-A-S-H凝胶。与普通硅酸盐水泥水化生成的水化硅酸钙(C-S-H)凝胶相比,二者具有相似的托贝莫来石结构[21]。Al3+可以取代硅氧四面体中的Si4+,并且能进入原有的C-S-H结构内部使其层间距增大,增加了凝胶的聚合程度[22],这使C-A-S-H凝胶相较于C-S-H凝胶具有更高的黏性和强度。而对于低钙体系的粉煤灰来说,生成的水化产物N-A-S-H凝胶具有结晶态的类沸石结构,与C-A-S-H的二维链式结构不同,N-A-S-H呈三维网状结构[23],具有更高的聚合度。2种凝胶相互搭接,脱水硬化,基体强度得以发展。

另一方面,通过改善骨料与基体的界面过渡区结构提高AFSGPC的力学性能。合适的水胶比能提高矿物中Si—O键、Al—O键的解聚程度,加快水化反应速度[24],增加水化产物的生成量,减少基体中的孔隙,使得界面过渡区黏结更加紧密,如图10(a)所示,从而提高AFSGPC的力学强度;当水胶比过大或过小时,粉煤灰和矿渣未能充分水化,硬化后基体的孔隙增加,导致界面过渡区黏结力不足,加载时易在界面产生裂隙,如图10(b)所示,以致AFSGPC承载能力较低。

3 结论

1) 影响AFSGPC力学性能和透水性能最显著的3个因素为煤矸石取代率、水胶比和目标孔隙率。随着煤矸石取代率和目标孔隙率的增加,AFSGPC的力学性能逐渐下降,而透水性能明显提升;水胶比的增加可以提高AFSGPC的力学性能,但水胶比超过0.34则会削弱AFSGPC的力学强度。

2) 正交试验结果表明AFSGPC的28 d抗压强度最大值为22.59 MPa,此时的劈裂抗拉强度为2.62 MPa,透水系数为2.41 mm/s,有效孔隙率为19.7%。基于正交试验的基准配合比,对煤矸石取代率、水胶比和目标孔隙率进行单因素优化后的配合比为:采用5~10 mm粒径骨料,煤矸石取代率为35%,水胶比为0.32,碱激发剂模数为1,目标孔隙率为15%,该配合比在满足透水混凝土路用规范要求的同时,最大程度地实现煤矸石的资源化利用。

3) AFSGPC力学性能的提升主要由于粉煤灰和矿渣在碱激发剂的作用下,生成的水化产物比水泥的水化产物结构更加致密,硬化后的基体强度高,且能够改善骨料与基体的界面过渡区结构,从而提高AFSGPC的力学性能。

查文华,李杰莲,吕文芳等.碱激发粉煤灰-矿渣基煤矸石透水混凝土制备及性能研究[J].铁道科学与工程学报,2025,22(04):1622-1634.

ZHA Wenhua,LI Jielian,LÜ Wenfang,et al.Study on preparation and properties of alkali-activated fly ash-slag based coal gangue pervious concrete[J].Journal of Railway Science and Engineering,2025,22(04):1622-1634.