随着铁路桥梁建设的快速发展,桥梁跨径不断增大。大跨度桥梁结构由于柔度大,易受到来流作用产生竖向涡激振动。风致振动是大跨度桥梁设计中需重点关注的问题[1-2],涡激振动虽振幅有限,仍会给驾驶员带来不适,并对桥梁造成不可忽视的影响[3]。

高速铁路扁平箱梁桥的涡振特性是目前列车行车安全与桥梁风工程的主要研究内容之一,国内外诸多学者采用数值模拟和风洞试验等方法研究了箱梁桥的涡振特性,从不同的角度分析了涡振机理。MASHNAD等[4]通过风洞试验建立了适用于非圆形截面大跨度桥梁的涡激振动分析模型。GAO等[5]通过风洞试验,从涡动力学的角度对多座大跨度箱梁桥的涡激振动进行了综述。胡传新等[6]通过风洞试验构建简化涡分析模型,以典型流线闭口箱梁为研究对象,结合旋涡漂移模式和气动力时频演变特性,揭示了多阶涡振机理。DONG等[7]通过风洞试验和数值模拟,研究了高铁矩形钢箱梁斜拉桥(宽高比为6.71)的涡激振动性能,发现前缘涡脱落和尾缘涡脱落是导致甲板涡激振动的主要原因,前缘涡脱落起主要作用。MA等[8]利用风洞试验结果和粒子图像测速(PIV)技术系统研究了某宽双箱梁的振动特性和机理以及格栅板对双箱梁模型抗风振的影响,并研究了格栅板的4个设计参数对其气动特性的影响。SEO等[9]通过实桥监测和节段模型测振试验研究了无风嘴扁平箱梁的涡振特性及双斜拉桥对各自涡振性能的相互干涉作用,并通过PIV试验研究了1个周期内的流场变化。WANG等[10]采用气动截面试验和计算流体力学方法,研究了非对称组合梁斜拉桥的涡激振动特性及机理。

对于可能发生涡振的扁平箱梁桥,许多学者对相关抑振措施进行了研究[11-12],通过风嘴和导流板改变桥梁的气动外形是最常见的方式。传统扁平箱梁气动外形大多设置了风嘴。风嘴在扁平箱梁中应用广泛,作为扁平箱梁结构的一部分,被众多学者广泛研究[13-14]。ZHANG等[15]对某双箱梁桥进行了研究,发现在不同攻角(-3°、0°、+3°)下,安装微型三角形风嘴可以显著抑制垂直涡振。DONG等[7]研究了不同角度风嘴对扁平箱梁的涡振抑制效果,并发现不同几何参数的风嘴外形能显著改变扁平箱梁的斯坦顿数St。康福军等[16]研究了风嘴对流线形钢箱梁涡振性能的影响,发现小角度风嘴可以更有效地消除涡振的影响。黄林等[17]对某大跨铁路斜拉桥矩形钢箱梁断面进行了节段模型试验,发现带平台的三角形下行风嘴可有效抑制矩形钢箱梁振动。研究表明,箱梁是典型的钝体结构,而风嘴可以进一步强化箱梁桥断面流线形,能够显著削弱该类型桥梁的涡振。考虑工程可行性和造价,风嘴在实际工程中应用广泛。

许多学者对导流板的抑振效果进行了研究。LARSEN等[18]以STOREBALT桥为对象,探究了导流板对扁平箱梁桥的抑振作用。HU等[19]在检修车轨道附近添加典型的小型附加部件(如防撞屏障扰流板或导流板),发现扰流板几乎可以消除涡激振动,而导流板可以适度减轻涡激振动。YANG[20]研究了竖向稳定板对桥梁竖向涡振的抑制作用,发现其抑制效果主要取决于板高和两板间距。王峰等[21]通过风洞试验研究了倒L型导流板的抑振效果,通过试验得出变倾角倒L型导流板抑振效果更好。黄林等[22]通过风洞试验研究得出在检修车轨道设置导流板以及增大检修车轨道与主梁底板边缘之间的距离均能有效抑振。可见,导流板是一种有效的抑振材料,但其抑振效果受到诸多因素如导流板的尺寸、安装位置等影响。

此外,对结构阻尼进行控制措施也是一种重要手段。XU等[23]提出了一种基于调谐质量阻尼器(TMDI)的大跨度桥梁主桥面涡激振动控制系统。2020年广州虎门大桥发生明显的垂向涡激振动,GE等[24]将调谐质量阻尼器(TMD)应用于虎门大桥并通过风洞试验,现场观测结果证明该措施可以有效抑振涡激振动。

已有研究均针对带有风嘴的扁平箱梁桥进行。无风嘴桥梁结构因其良具有好的抗风性能而被广泛应用于大跨度铁路桥,但其偏钝体的气动外形更易于流体在结构下游产生交替涡流。目前,针对无风嘴扁平箱梁的涡振特性及有效抑振措施的研究仍较少。为此,本文针对该类型主梁进行节段模型测振试验、测压试验和流场试验。通过测振实验,研究该桥型的最不利工况及其涡振发生范围;通过测压实验,研究该桥型的涡振性能及其气动特性;通过流场显示试验,分析该类型主梁截面的绕流形态。综合这3种试验,对比风嘴、导流板的抑振效果,研究这两者的抑振机理。研究成果可为类似外形箱梁的抗风设计提供参考。

1 风洞试验

1.1 节段模型测振试验

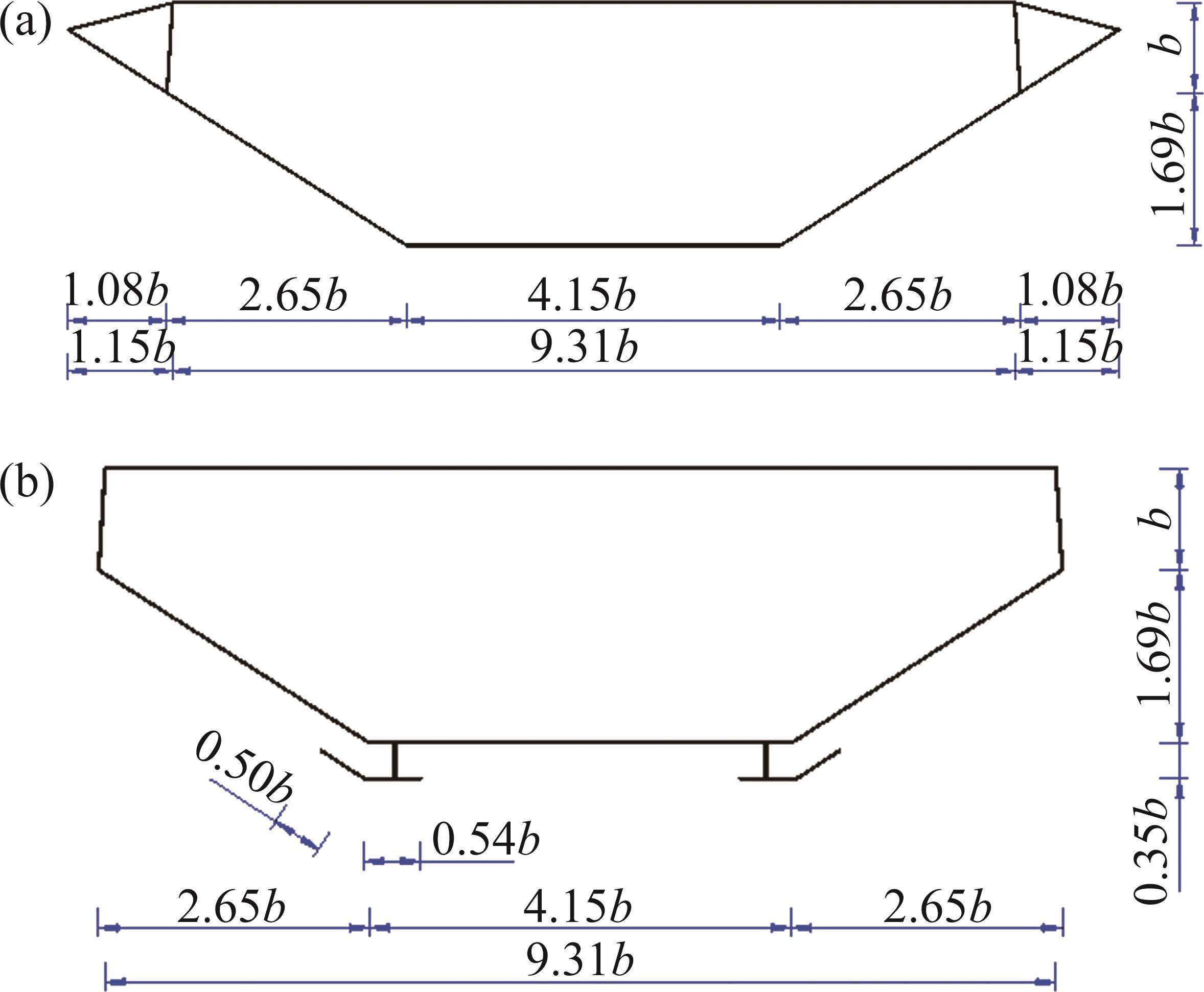

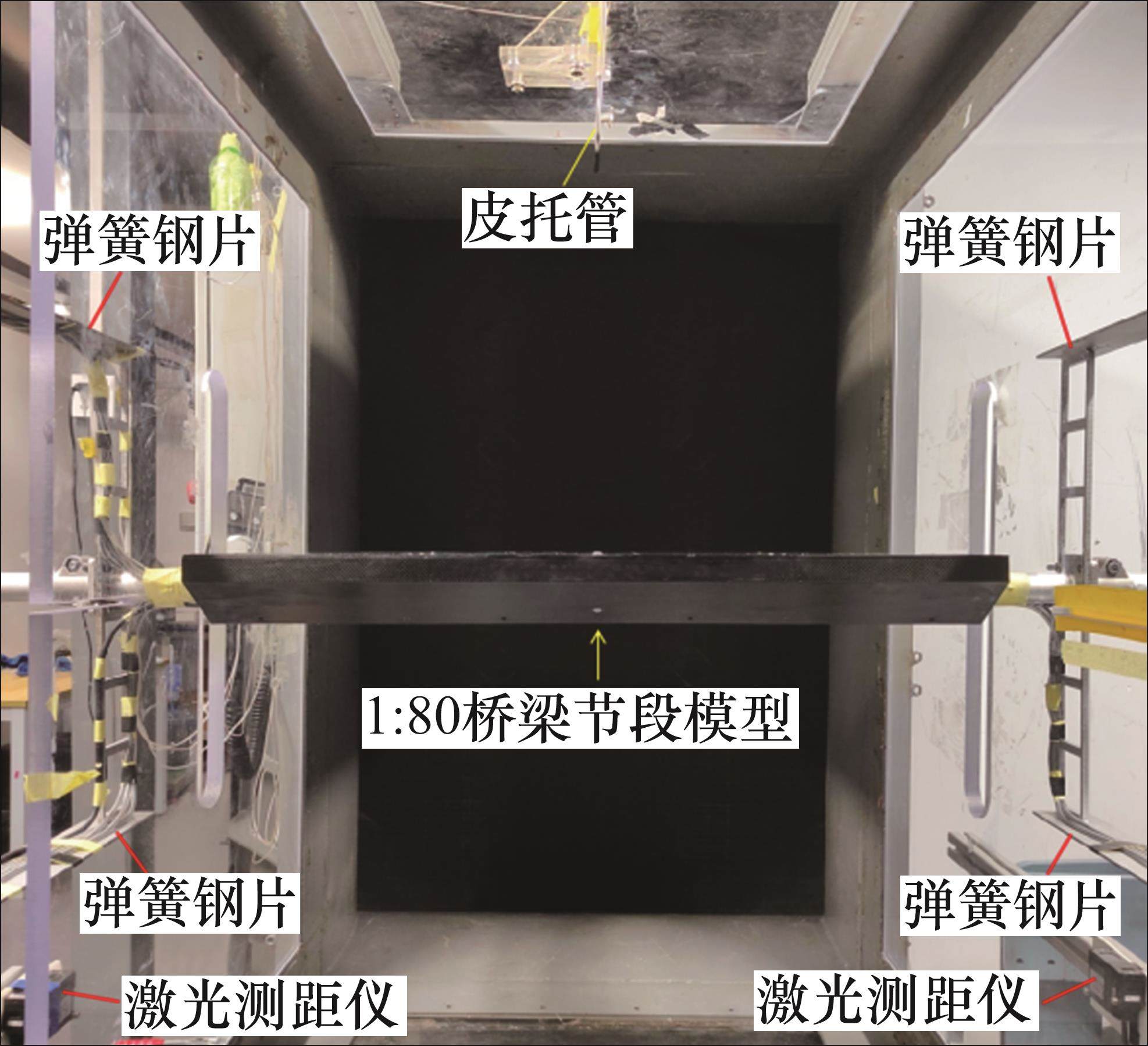

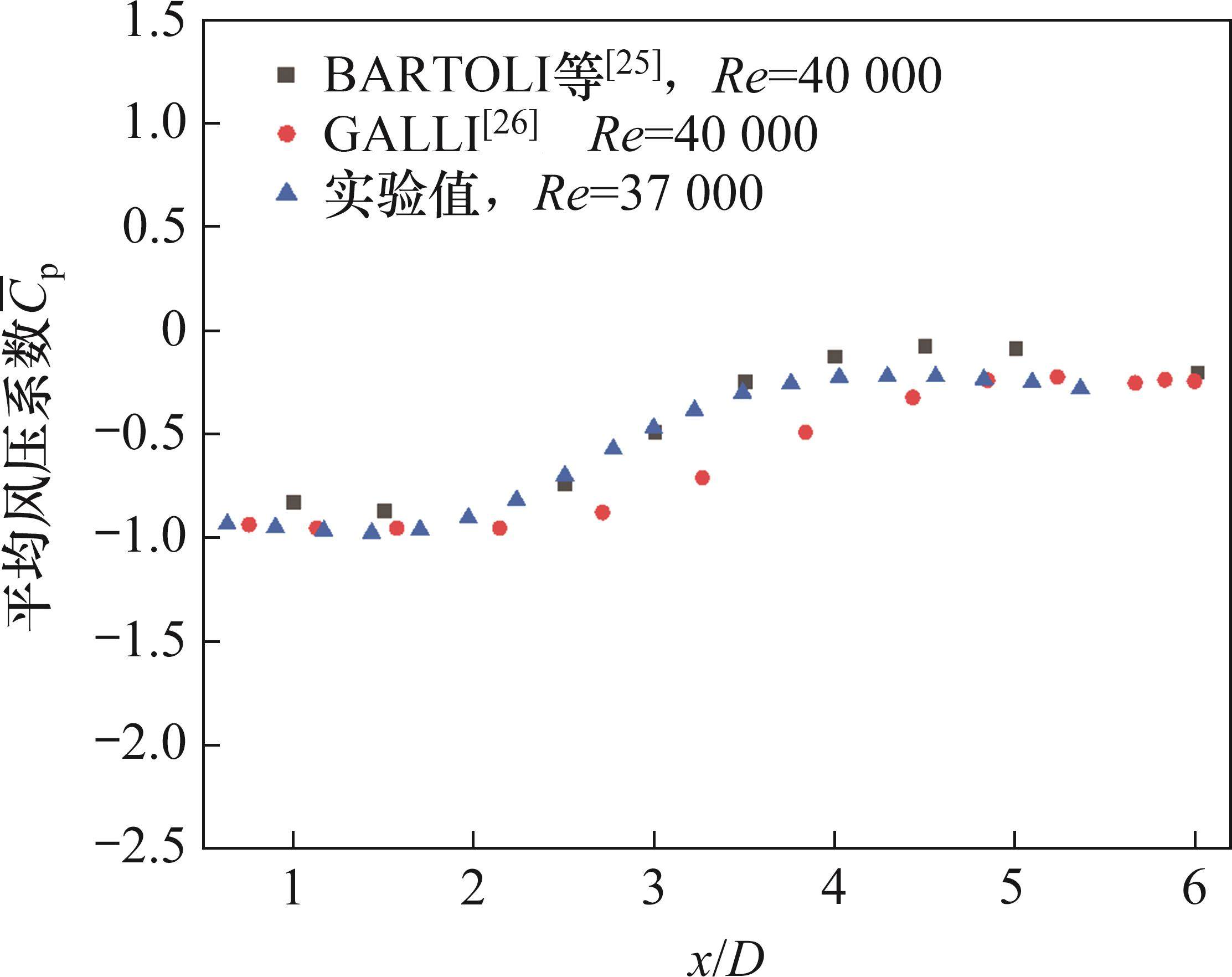

主梁节段模型测振试验在中南大学CSU-WT2风洞实验室进行。该实验室为回流式中型低速边界层风洞,宽为0.8 m、高为1.2 m、长为1.5 m,试验风速在0~25 m/s范围内连续可调,均匀流场紊流度小于0.5%。根据节段模型叠合梁测振风洞试验相似性要求,节段模型的缩尺比选取为1꞉80,模型相关参数如图1所示(其中,b为风嘴高度)。桥梁模型、风嘴、导流板模型以及栏杆等附属设施构件均由PVC板加工而成。其中,结构阻尼比参考JTG/T 3360-01—2018《公路桥梁抗风设计规范》第5.4.1条规定,对于叠合梁桥取1%,对于钢箱梁桥取0.3%。本桥为钢混组合梁桥,根据上述规范规定,本次试验模型阻尼比取值范围为0.3%~1.0%。试验采用弹簧钢片测振,相较于弹簧测振,减小了由于弹簧阻尼而带来的能量损耗,提高了试验精度。在来流方向设置皮托管用于测量来流风速,相关试验布置如图2所示。

1.2 节段模型测压试验

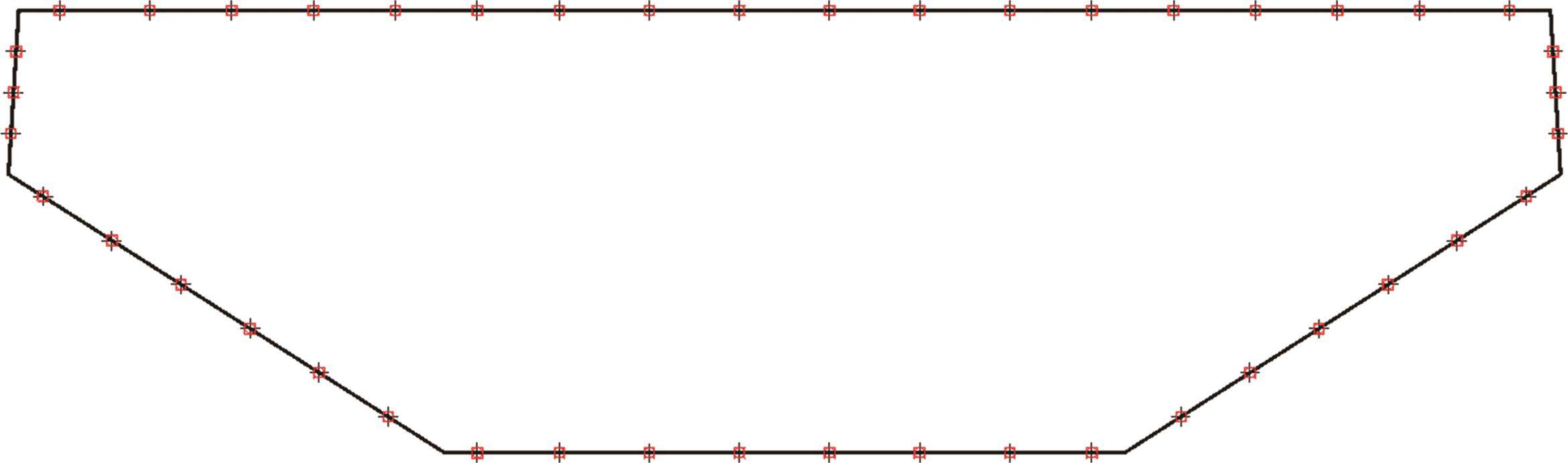

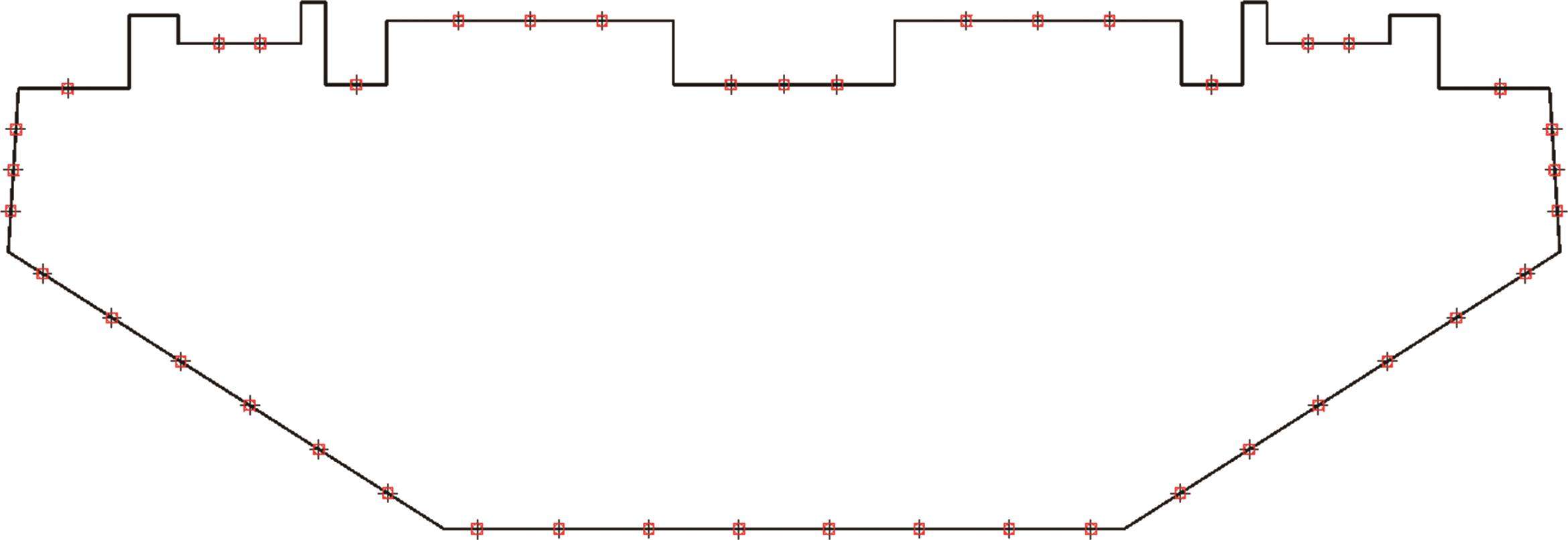

测压试验在CSU-WT2风洞实验室进行。试验采用1꞉80比例节段模型,对模型进行固结测试,施工阶段及成桥阶段测压点布置分别如图3和图4所示。

1.3 流场显示试验

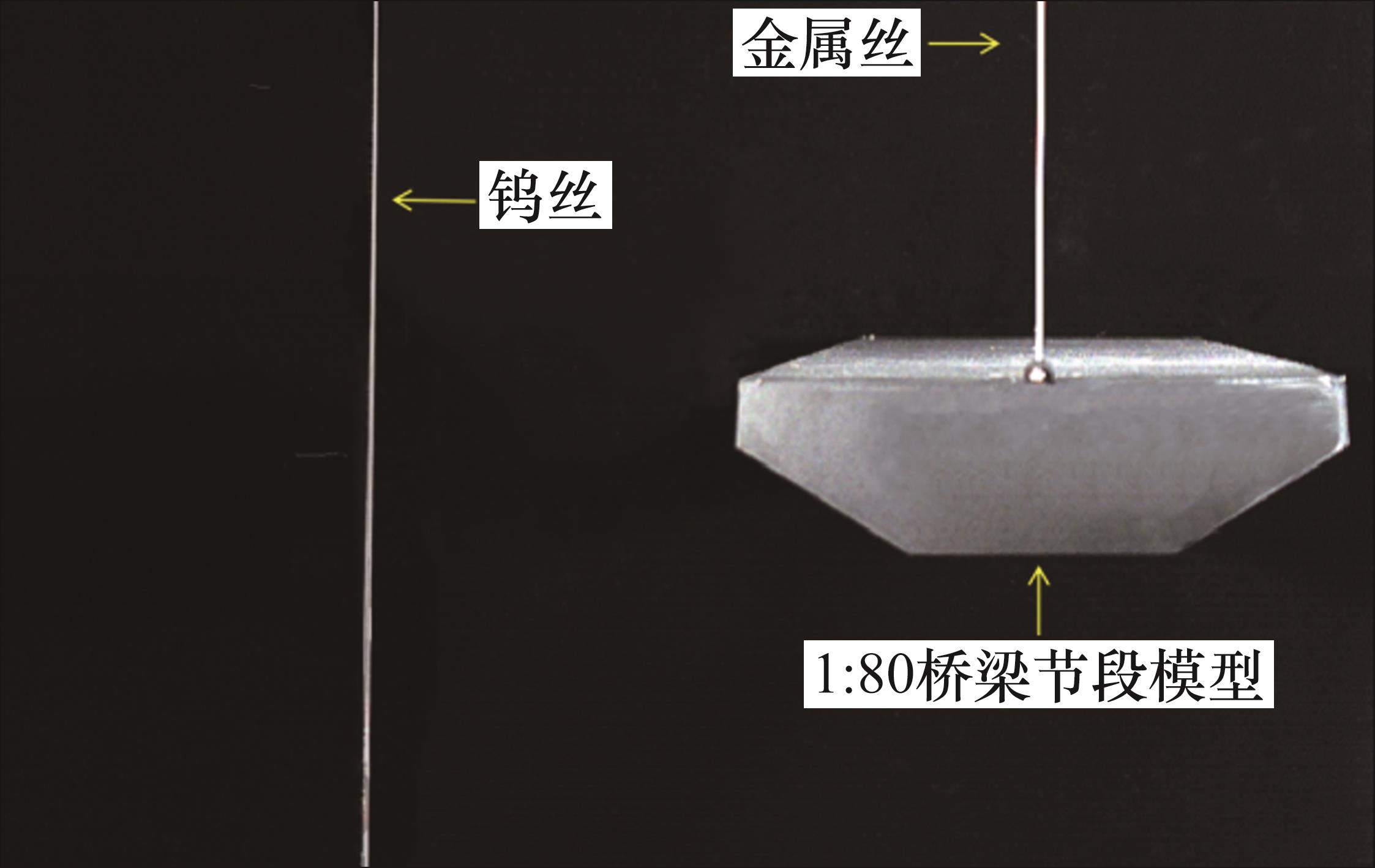

流场显示试验在中南大学高速铁路风洞试验系统CSU-WT2风洞实验室进行。试验采用1꞉80比例节段模型。桥梁模型一端通过受力连接件与风洞转盘相连,模型另一端配有吊环,金属丝穿过吊环并在风洞上方固定,从而保证桥梁模型受力平衡,整个模型处于同一水平位置。试验采用钨丝作为单根烟线安装在距模型前缘15 cm处,并以石蜡油为生烟液。试验采用高速摄像机以250 Hz拍摄频率捕捉模型不同攻角下的流场形态,同时为使拍摄的烟丝更加清晰,在模型后方平铺一层黑色植绒布,试验装置布置如图5所示。

1.4 试验工况

首先,针对主梁节段模型进行测振和测压试验,确定最不利工况;然后,针对最不利风攻角对有效抑振措施进行研究。测振、测压试验工况如表1所示,流场显示试验工况如表2所示。

| 工况 | 主梁状态 | 抑振措施 | 风攻角 |

|---|---|---|---|

| 1~9 | 施工状态 | 无 | -3°、0°、3° |

| 风嘴 | |||

| 导流板 | |||

| 10~18 | 成桥状态 | 无 | -3°、0°、3° |

| 风嘴 | |||

| 导流板 |

| 工况 | 主梁状态 | 相机机位 | 抑振 措施 | 风攻角 |

|---|---|---|---|---|

| 1~36 | 施工状态 | 前缘、上缘 下缘、尾流 | 无 | -3°、0°、3° |

| 风嘴 | ||||

| 导流板 | ||||

| 37~72 | 成桥状态 | 前缘、上缘 下缘、尾流 | 无 | -3°、0°、3° |

| 风嘴 | ||||

| 导流板 |

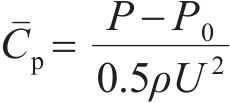

模型各测压点的平均风压系数

式中:P为测点的总压;

模型各测点的脉动压力系数

式中:

2 结果与讨论

2.1 测振试验

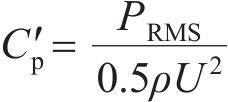

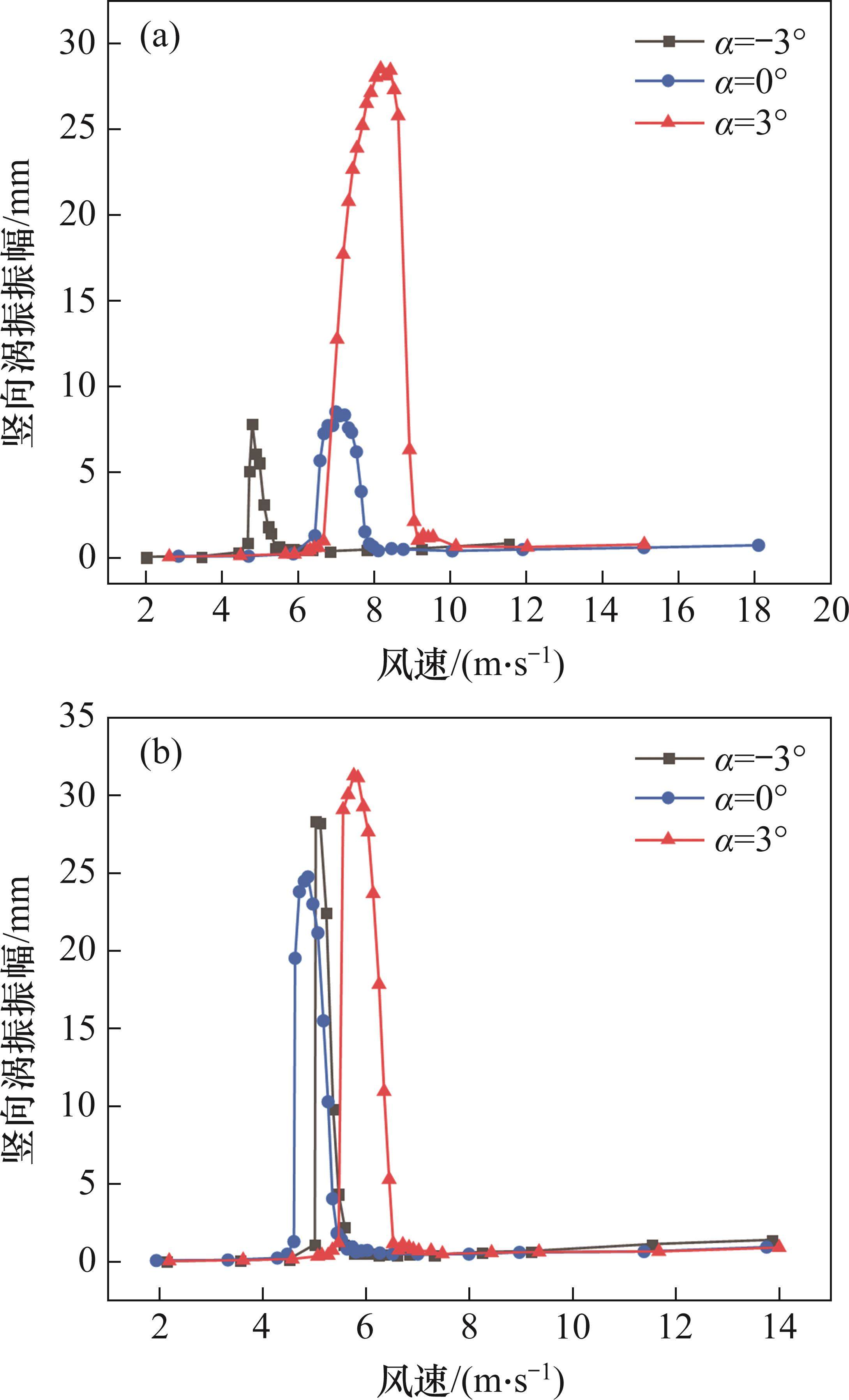

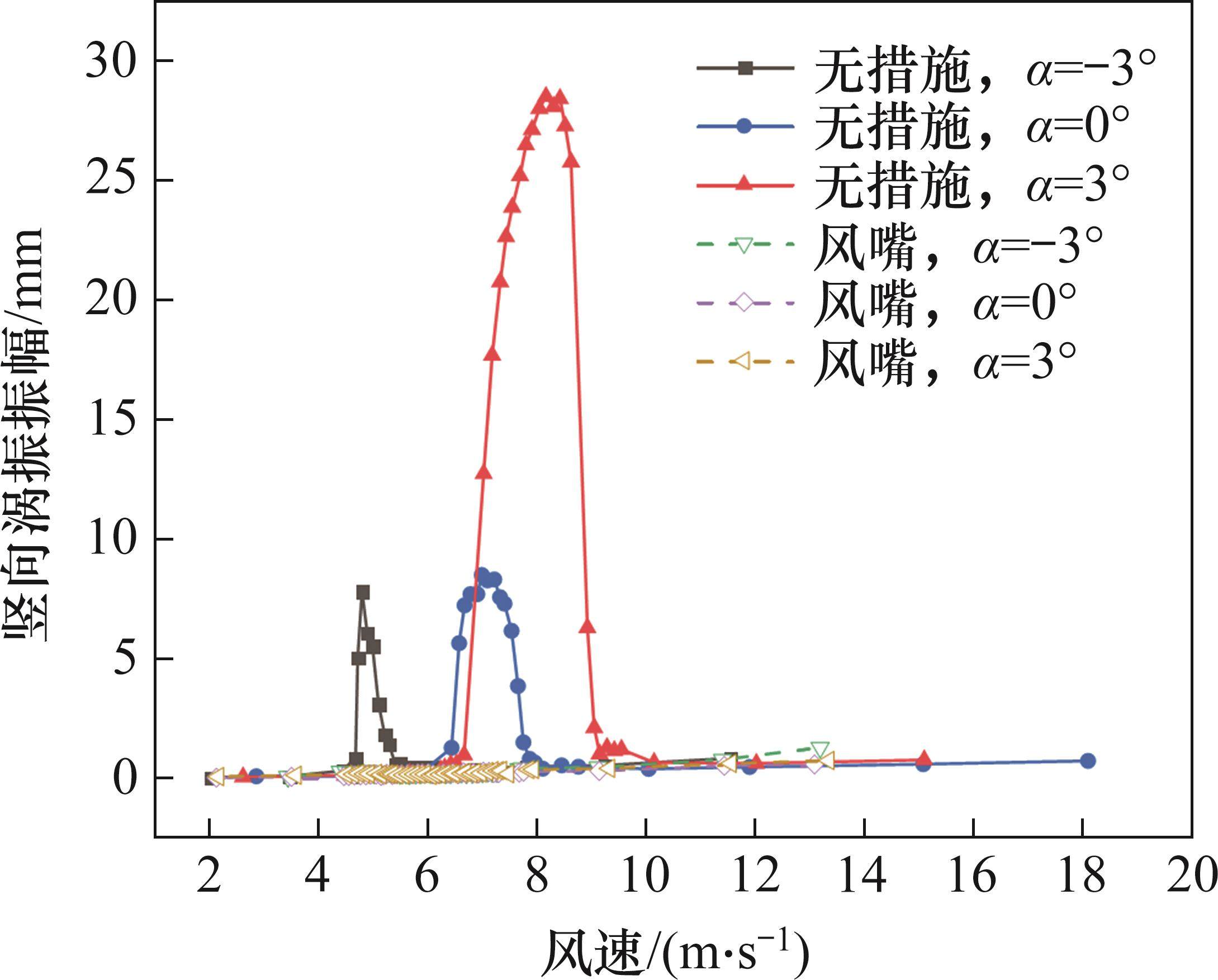

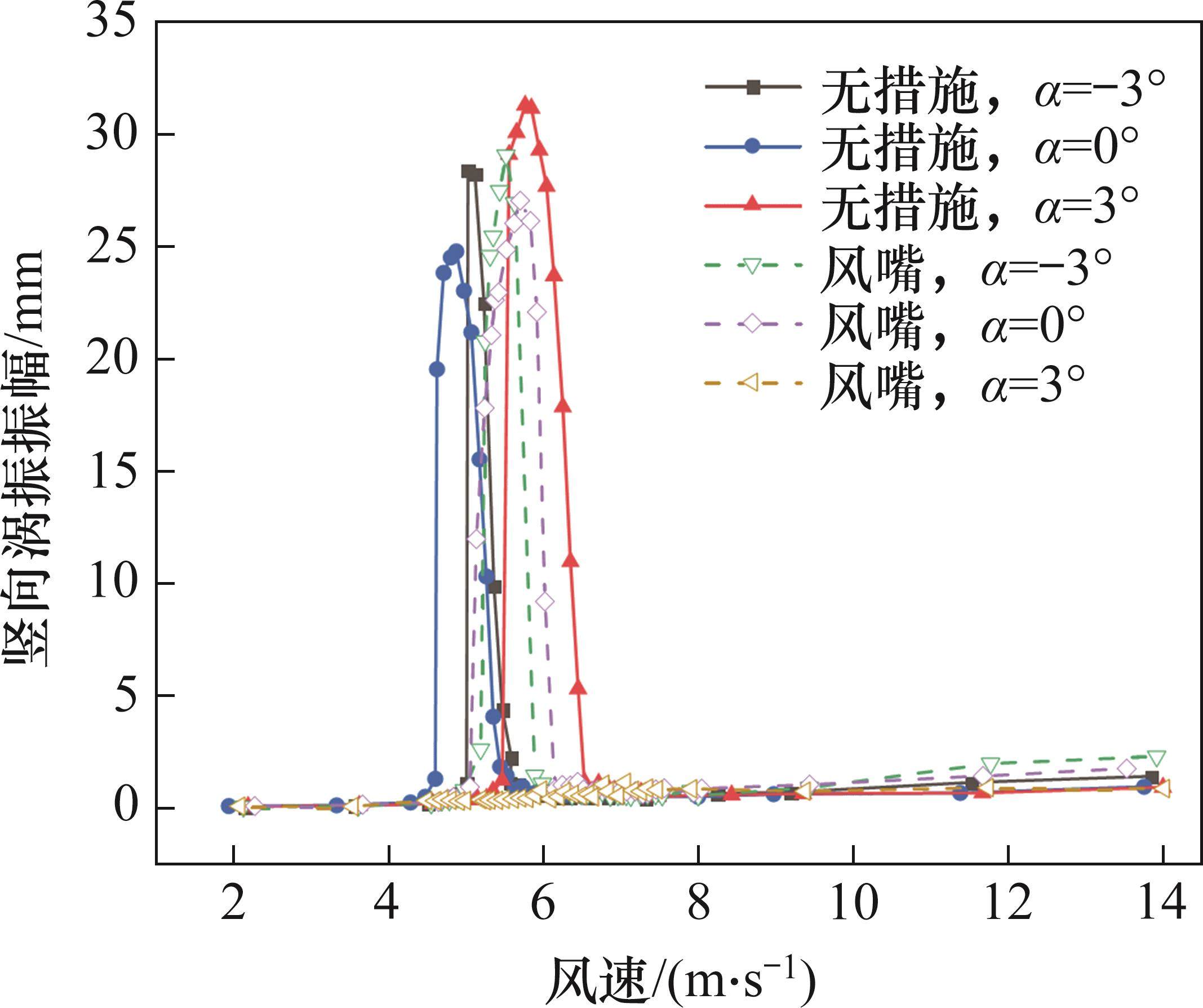

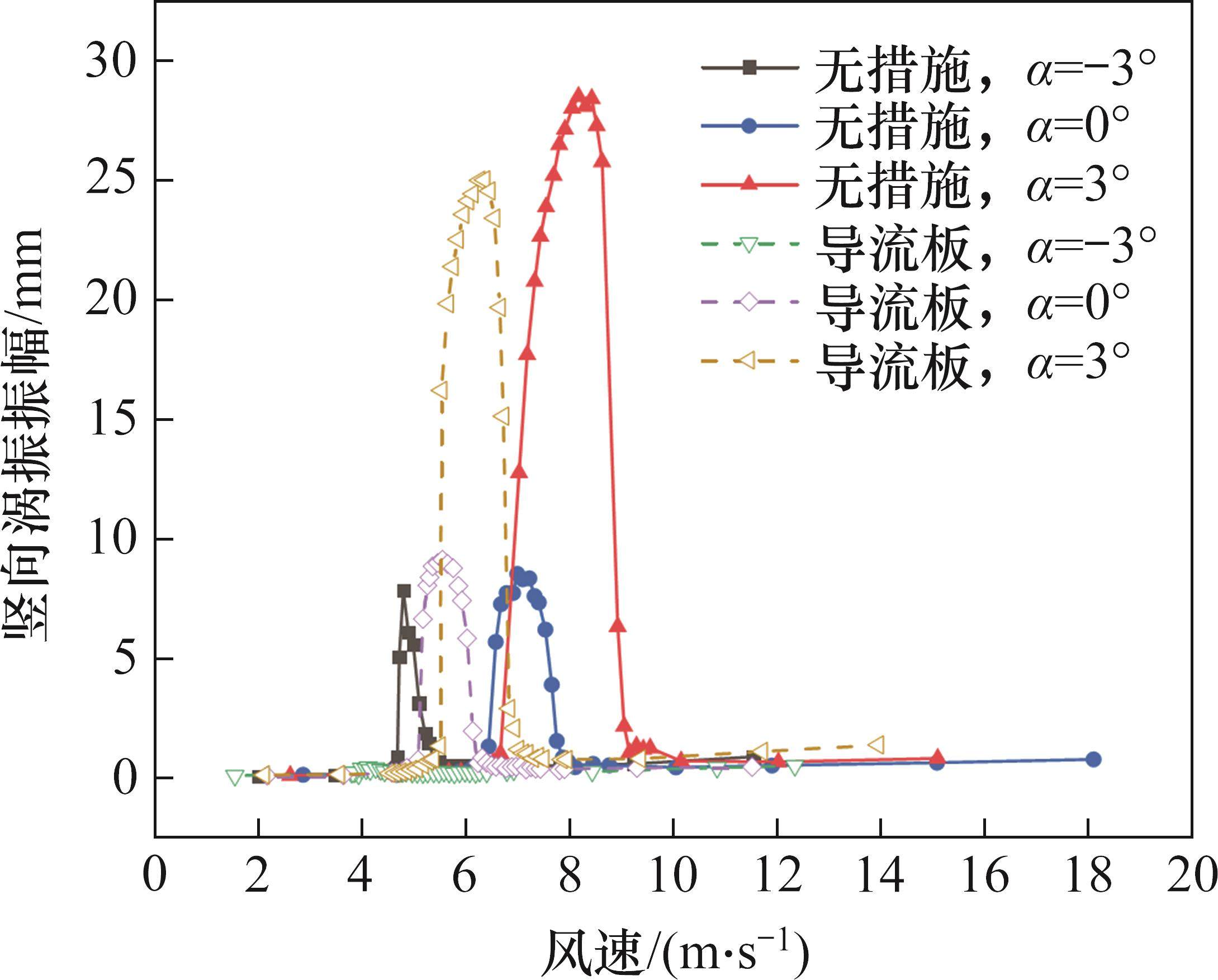

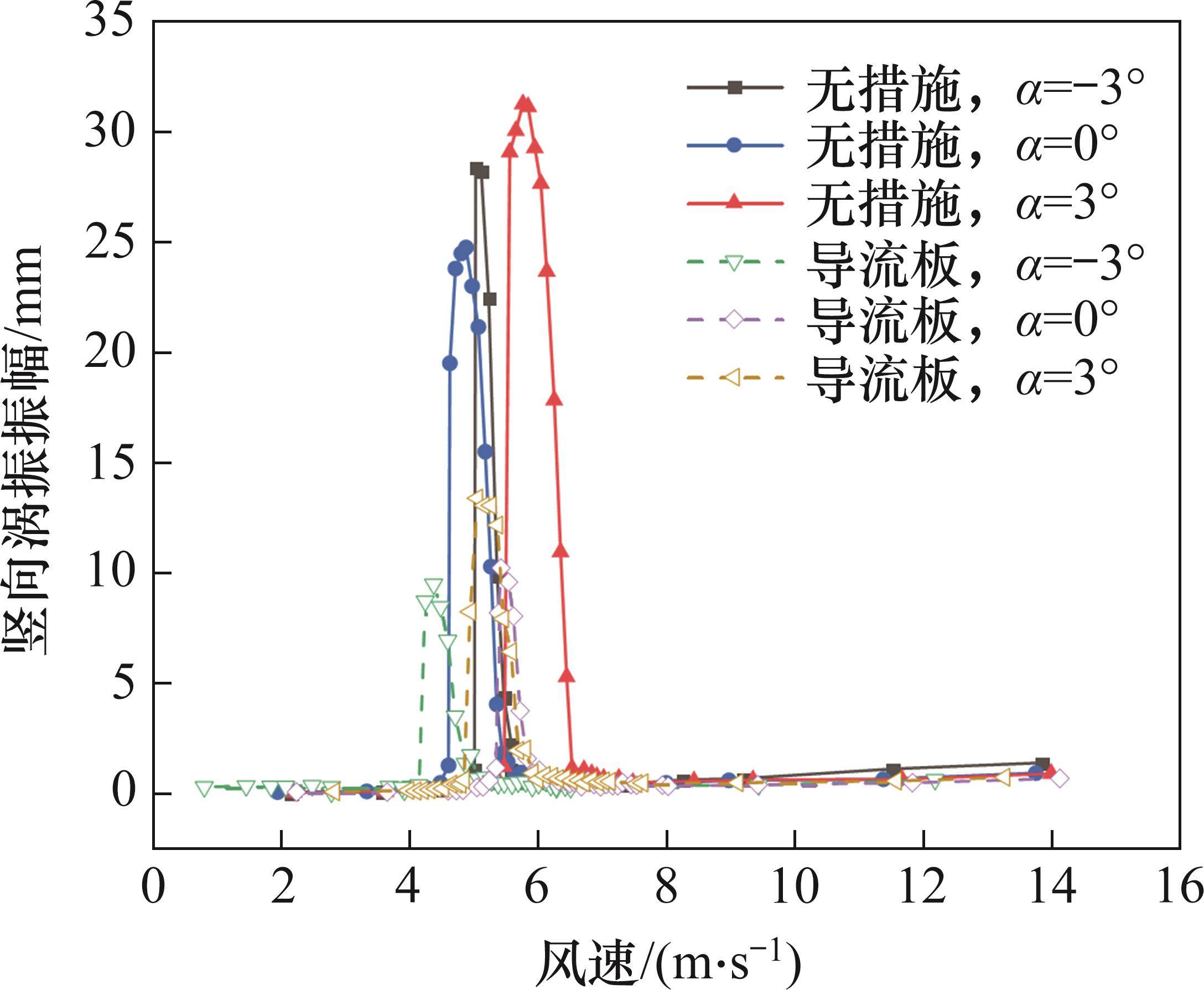

不同风攻角下实桥主梁的涡振响应振幅随风速的变化规律见图6。从图6(a)可知:在施工阶段,在单悬臂状态3个风攻角下均发生了涡激共振现象,其中+3°攻角下的涡振现象最显著,涡振风速锁定区间为7~9 m/s,最大振幅为28.5 mm。从图 6(b)可知:成桥状态在各个攻角下均存在明显的竖弯涡振,其中,在-3°攻角下,涡振风速区间为5~6 m/s,最大振幅为28.3 mm;在0°攻角下,涡振风速区间为4~6 m/s,最大振幅为24.8 mm;在+3°攻角下,涡振风速锁定区间为5~7 m/s,最大振幅为31.3 mm。由上述试验结果可得,单悬臂状态+3°攻角以及成桥阶段+3°和-3°攻角是该桥型的最不利工况。根据测振结果,相较于施工状态,成桥阶段栏杆、轨道等附属设施没有起抑振的作用,反而加剧了振动。故有必要针对最不利工况的抑振措施进行研究。

2.2 节段模型测压试验

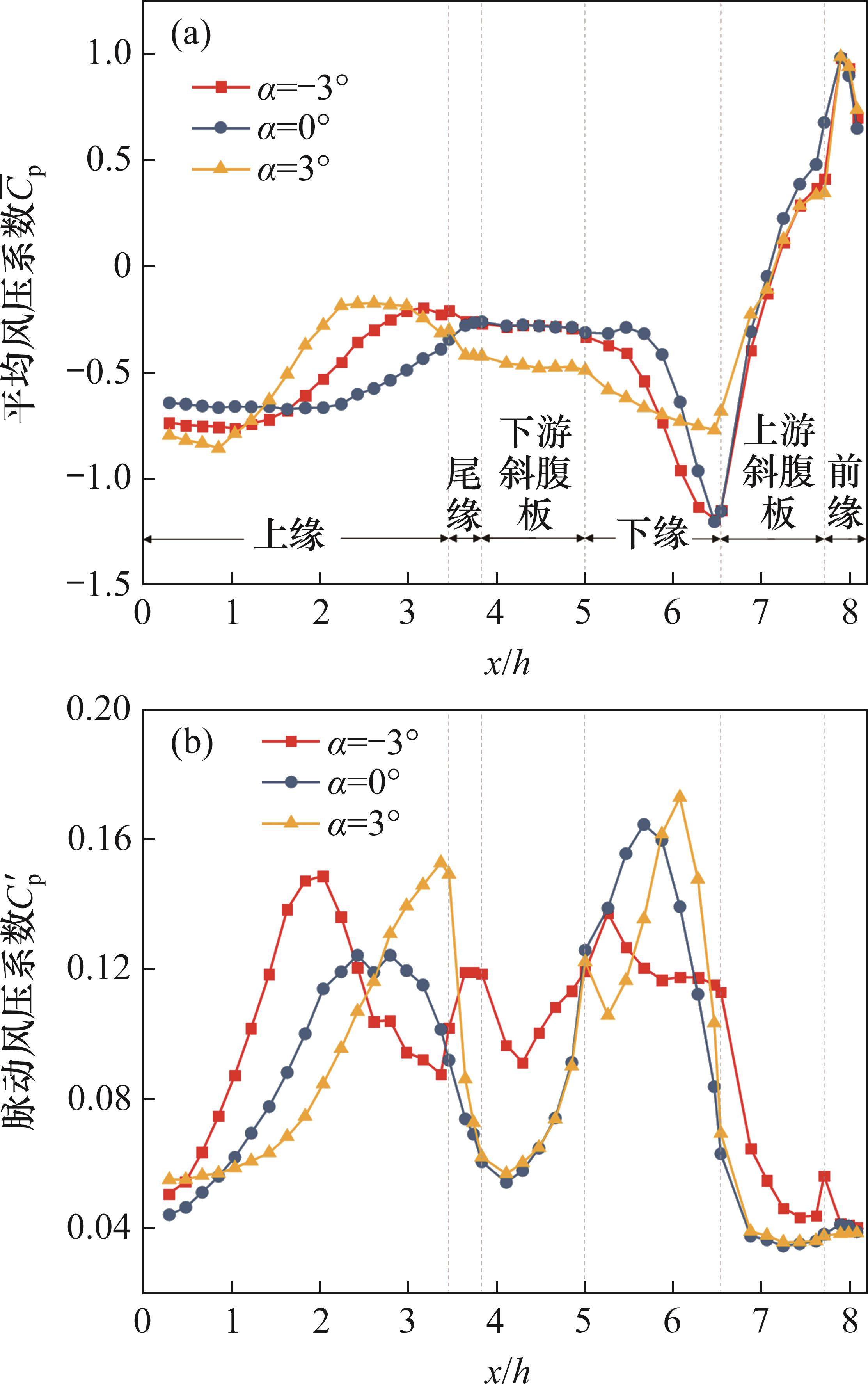

在施工阶段和单悬臂状态下,平均风压系数

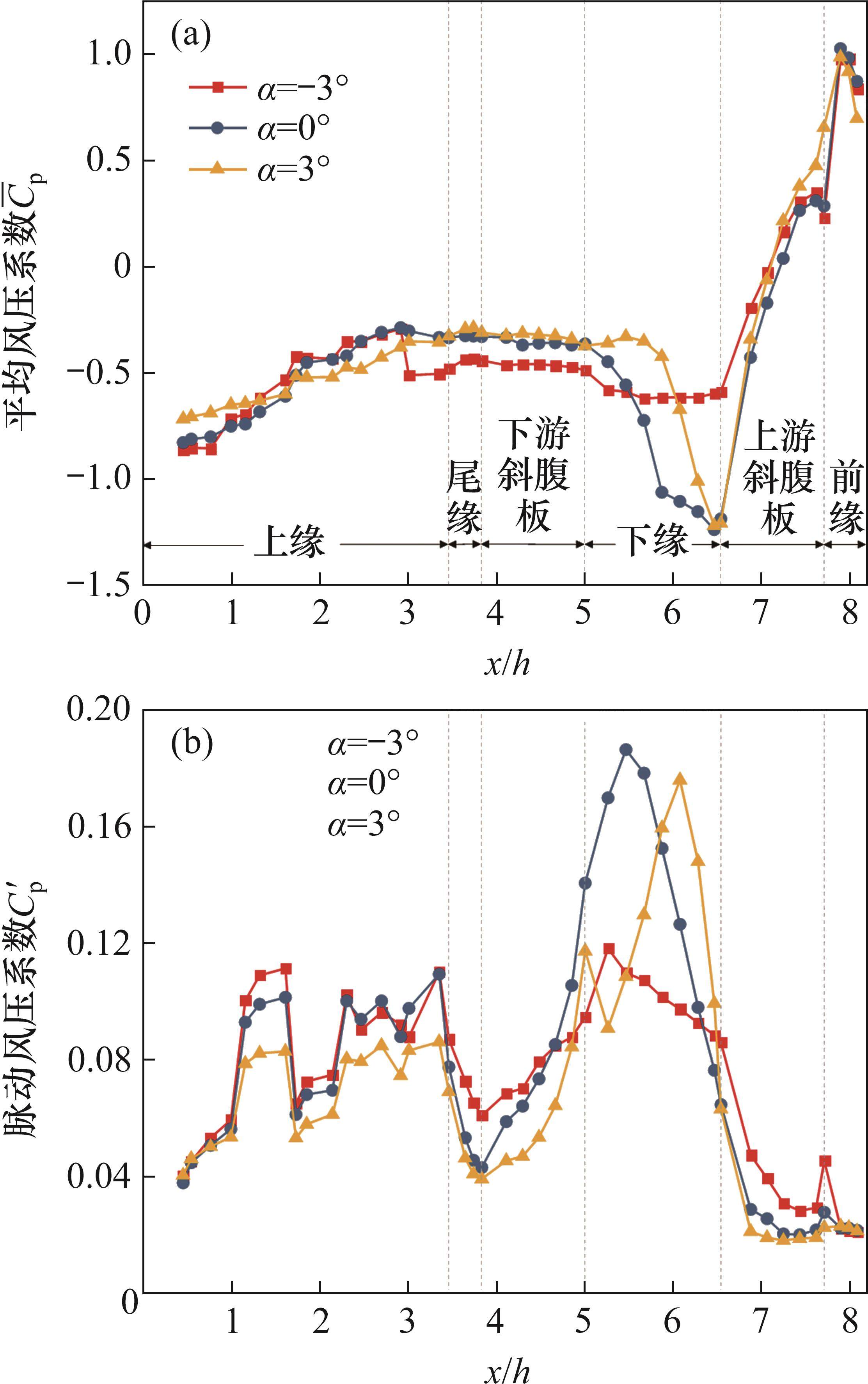

成桥阶段下平均风压系数

2.3 流场显示试验

施工阶段与成桥阶段烟线对比见表3。由表3可知:最大单悬臂状态在不同攻角下的模型尾流处均可存在明显的交替漩涡脱落结构,其中+3°攻角时上下涡脱发生交汇的距离明显大于-3°以及0°攻角时的交汇距离,经判断该结构在施工阶段的涡振与尾流交替漩涡脱落结构有关;与施工状态相比,成桥阶段的流场更加复杂。从尾流处的流场可见:在不同攻角下,交替漩涡交汇距离远大于施工状态的距离;上缘由于栏杆遮挡,存在明显的K-H不稳定现象,形成一系列脱落漩涡,经判断,栏杆以及轨道附属设施的影响改变了流体的速度分布,从而产生了比施工阶段更不利的振动。

| 攻角α/(°) | 施工阶段尾流 | 成桥阶段尾流 | 成桥阶段上缘 |

|---|---|---|---|

| -3 | |||

| 0 | |||

| +3 |

3 气动抑振措施

根据前面的原始设计断面节段模型试验,主梁断面在单悬臂状态+3°攻角以及成桥阶段+3°和-3°攻角下发生较明显的涡激振动现象,因此,需要采取一定的抑振措施。试验中,对加装风嘴、底部导流板对其抑振机理及抑振效果进行探究,并对比这两者的抑振效果。

3.1 风嘴

3.1.1 施工状态

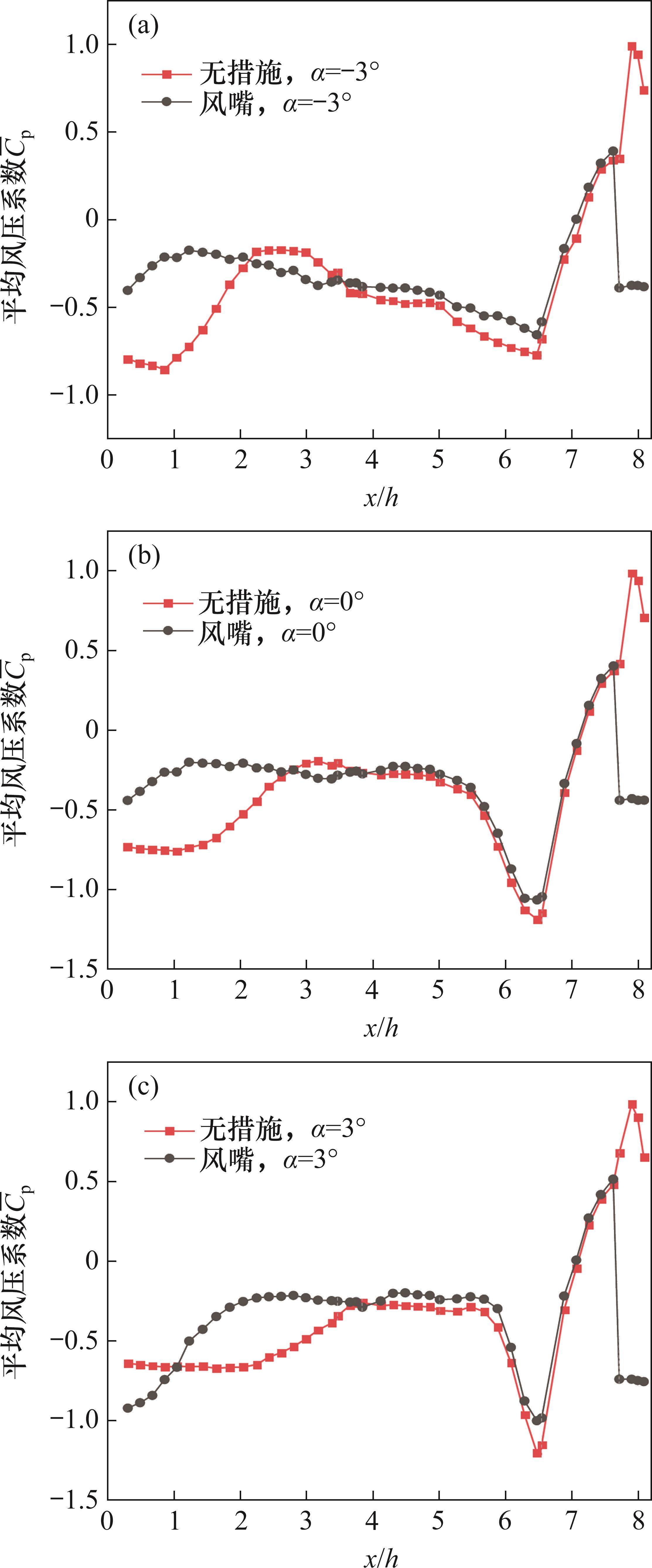

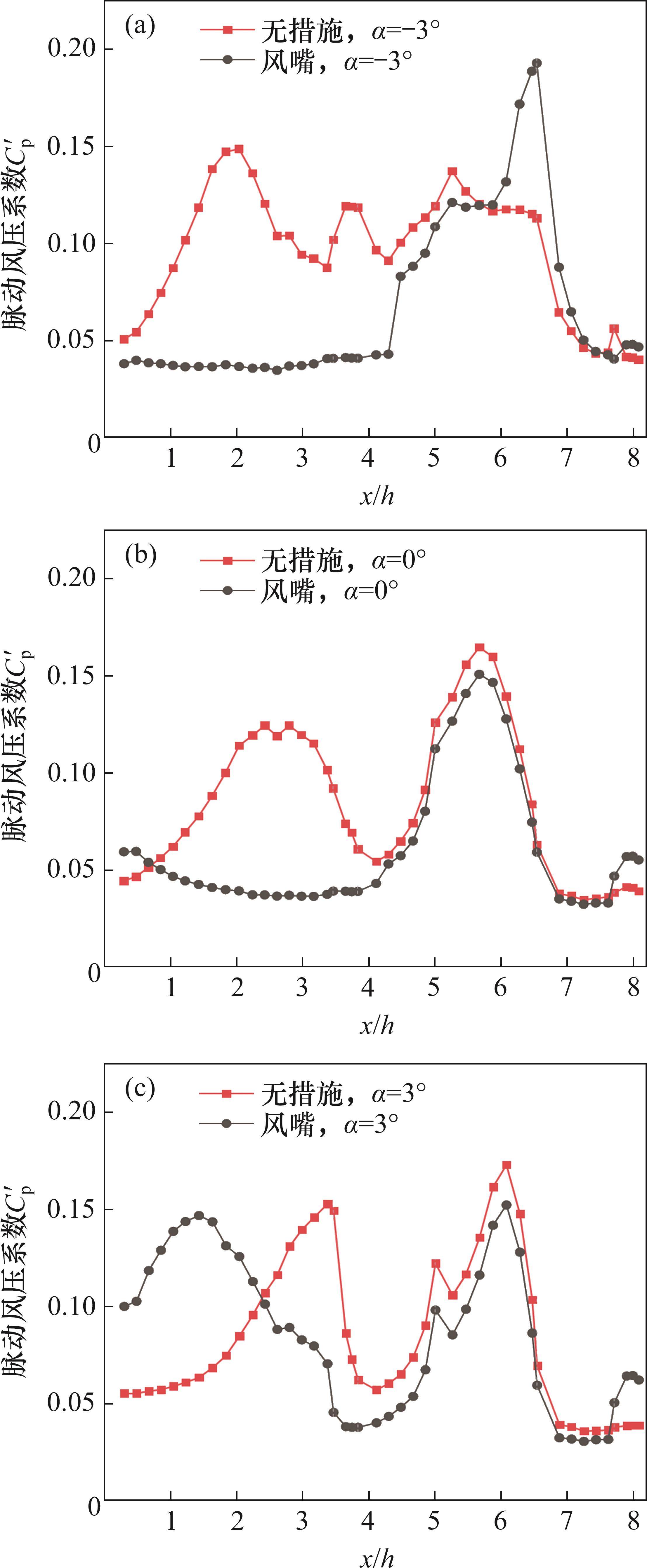

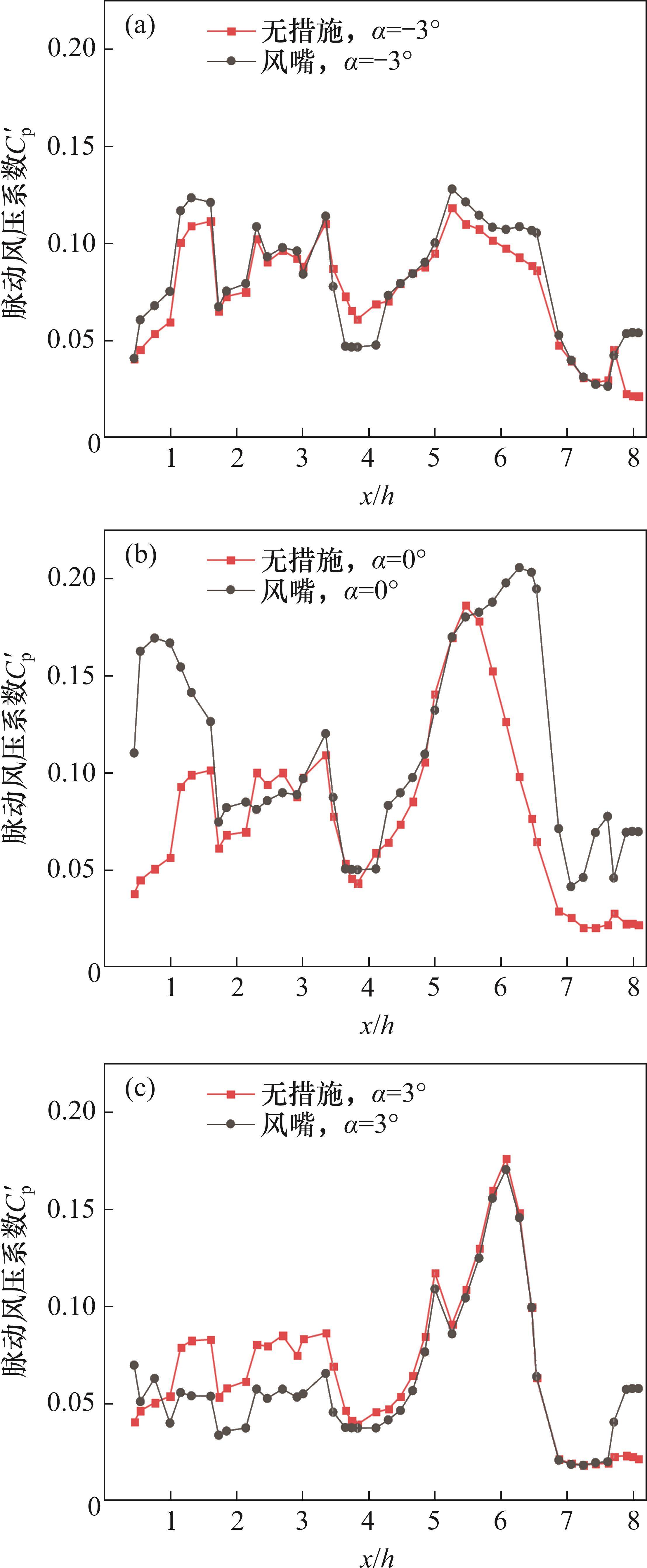

在施工阶段,在最大单悬臂状态下,无措施(指不加装风嘴和导流板的初始施工)与风嘴措施测振结果对比见图10,最大单悬臂状态无措施与加装风嘴平均风压系数对比见图11,最大单悬臂状态无措施与加装风嘴脉动风压系数对比见图12。由图10可知:在施工阶段,风嘴的抑振效果十分明显,各个攻角下的涡振基本消失,且风嘴未导致新的不利振动。从图11和图12可见:加装风嘴时,各个攻角下梁体上缘的平均风压系数绝对值以及风压脉动极大值显著减小,风嘴可显著减小上缘的流动分离规模;在梁体前缘,当在x/h=7.9时,各个攻角下的平均风压系数极大值减小,这是由于风嘴遮挡了测压点。

在施工阶段,无抑振措施与加装风嘴前缘的流场分布对比见表4,无抑振措施与加装风嘴上缘流场对比见表5,无抑振措施与加装风嘴尾流流场对比见表6。从表4~6可知:未加装风嘴时,在不同攻角下的前缘均会发生大规模的流动分离;模型上缘发生分离的区域由于速度梯度和压力梯度的改变产生了分离泡;由于分离泡的存在,上缘形成负压区,不易形成再附层,导致尾流处发生规则的漩涡脱落;加装风嘴改变了模型原本典型钝体特征的结构,优化了气动外形,减小了不同攻角下前缘的流动分离规模,抑制了上缘大规模分离泡的形成并在上缘形成剪切再附层,抑制了尾流规则涡脱的形成。

| 攻角α/(°) | 无抑振措施 | 加装风嘴 |

|---|---|---|

| -3 | ||

| 0 | ||

| +3 |

| 攻角α/(°) | 无抑振措施 | 加装风嘴 |

|---|---|---|

| -3 | ||

| 0 | ||

| +3 |

| 攻角α/(°) | 无抑振措施 | 加装风嘴 |

|---|---|---|

| -3 | ||

| 0 | ||

| +3 |

3.1.2 成桥状态

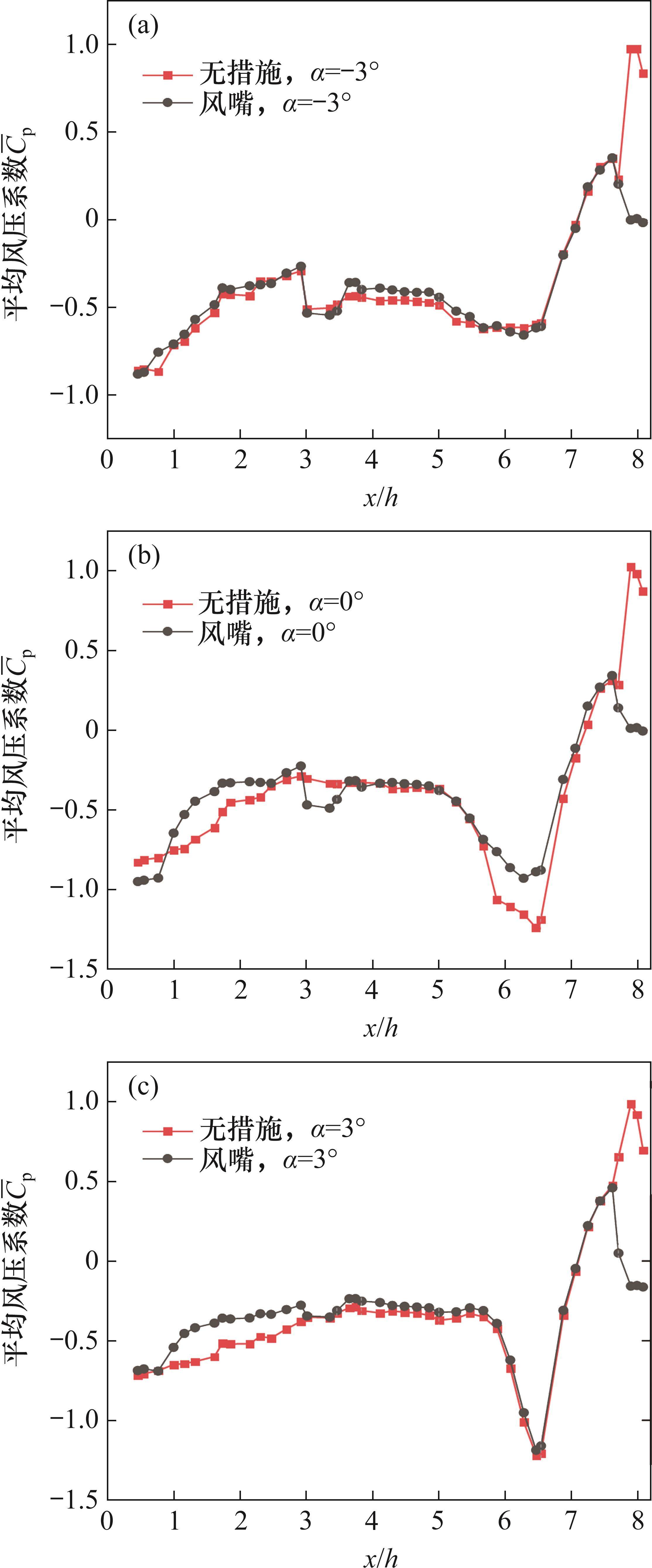

在成桥阶段,无措施与加装风嘴措施测振结果对比见图13,无措施与加装风嘴平均风压系数对比见图14,无措施与加装风嘴脉动风压系数对比见图15(无措施状态是上表面为无砟轨道桥面板的初始成桥状态)。由图13可知:风嘴对于成桥状态+3°攻角下5~7 m/s风速区间的涡振抑制效果最好,但并未改善其他攻角下主梁的涡振性能。从图14可见:风嘴可减小成桥阶段0°和+3°攻角梁体上缘(x/h=1.0~3.0)的平均风压系数绝对值,但对于-3°攻角下梁体表面的平均风压系数的改变没有影响。从图15可知:风嘴可减小+3°攻角下梁体上缘(x/h=1.0~3.5)的脉动风压系数,而对0°以及+3°攻角下的风压脉动值没有改善作用。

成桥阶段无抑振措施与加装风嘴尾流流场对比见表7。从表7可知:风嘴对0°和-3°攻角尾流处的交替旋涡脱落结构没有明显改善作用,所以,风嘴未能抑制这2个攻角下的涡振;而在+3°攻角下,与未加装风嘴的主梁相比,交替涡脱的形成位置距模型尾缘更远,减小涡脱结构对主梁的影响。故风嘴可优化该攻角下的流场形态,有效地抑制主梁的涡振。

| 攻角α/(°) | 无抑振措施 | 加装风嘴 |

|---|---|---|

| -3 | ||

| 0 | ||

| +3 |

3.2 导流板

3.2.1 施工状态

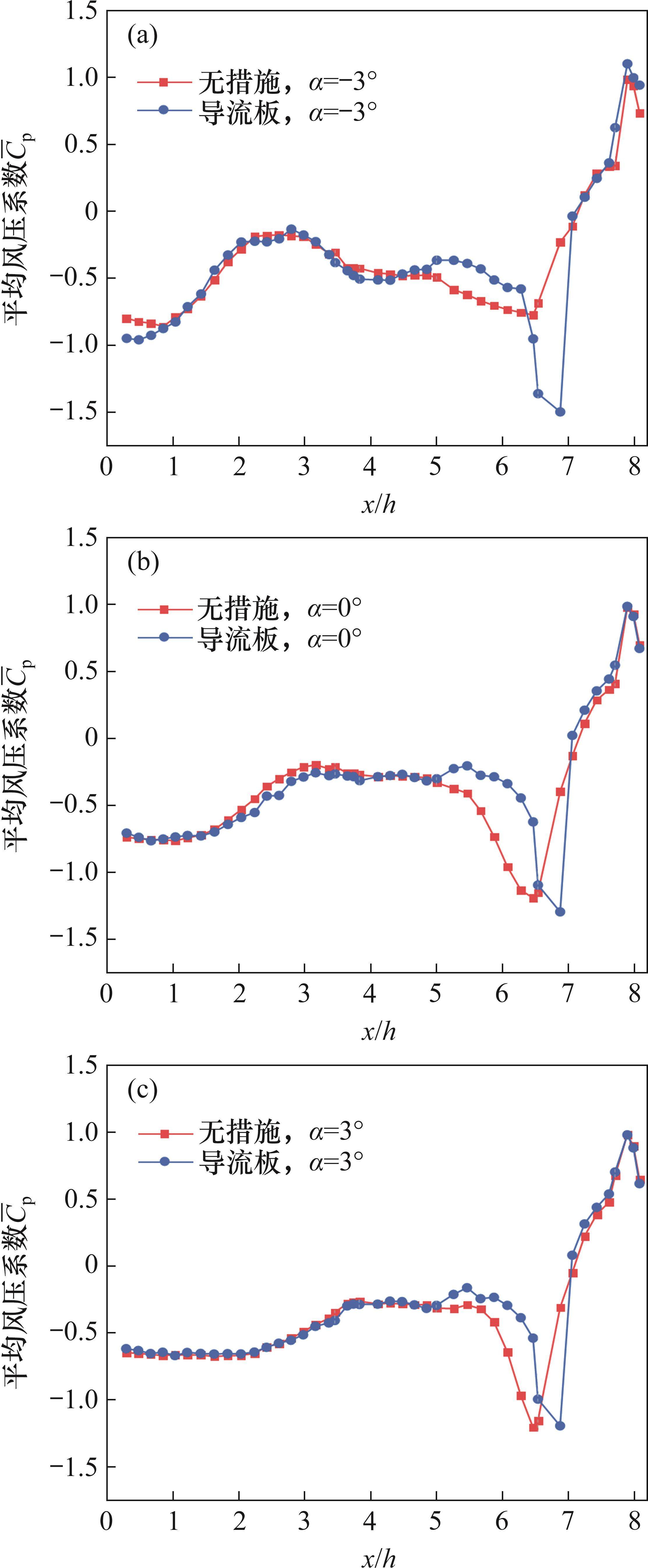

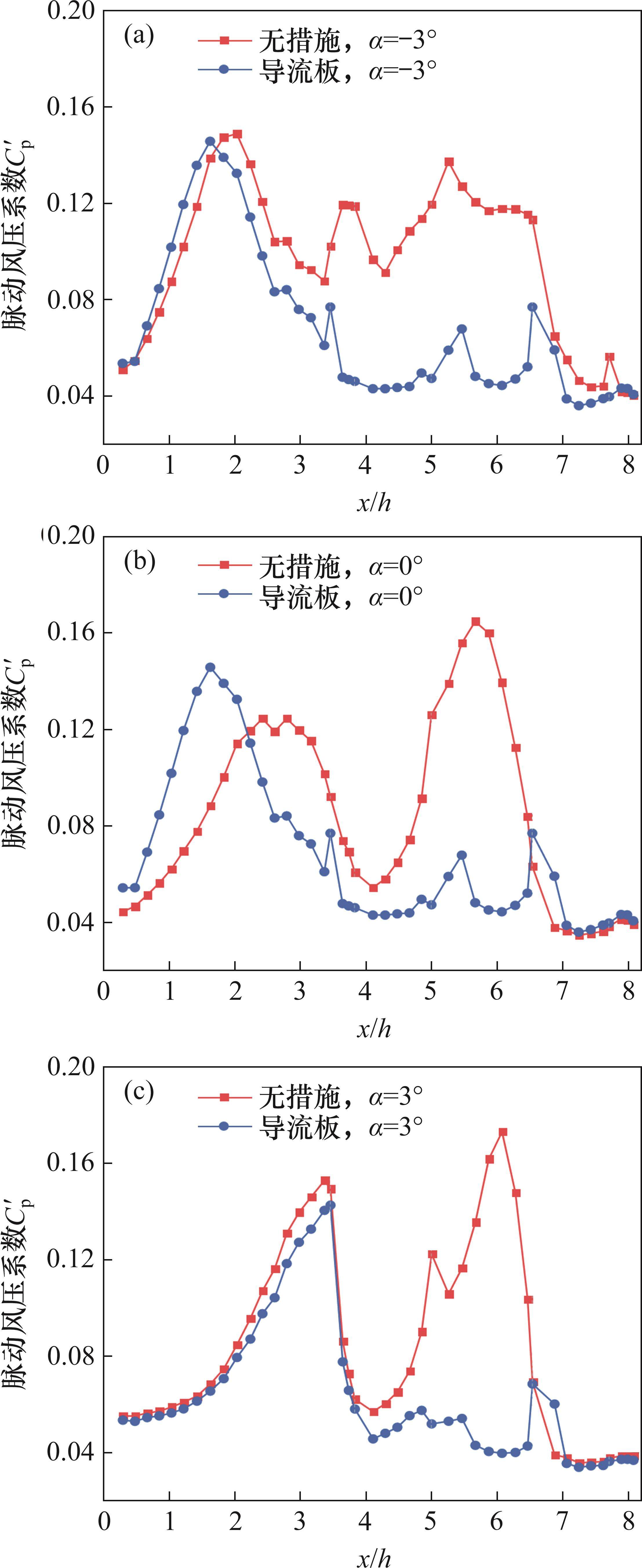

在单悬臂状态下无措施与导流板措施测振结果对比见图16,单悬臂状态无措施与加装导流板平均风压系数对比见图17,单悬臂状态无措施与加装导流板脉动风压系数对比见图18。从图16可知:导流板对施工阶段最大单悬臂状态-3°攻角下的涡振有很好的抑制作用,涡振基本消失;但对于0°攻角下的涡振没有抑制效果;导流板虽然对+3°攻角的涡振有一定的改善作用,但并未完全抑制振动。从图17可见:导流板可减小施工阶段各个攻角梁体下缘(x/h=5.0~6.5)的平均风压系数绝对值,且负压极值点均向梁体的上游移动,其中,-3°攻角下的平均风压系数绝对值显著增大,说明导流板破坏了原有的流动分离结构,气流绕过导流板向下游移动。由图18可知:导流板能够减弱施工阶段各个攻角下梁体下缘的风压脉动,但对于上缘的风压脉动没有减弱作用。

施工阶段无抑振措施与加装导流板下缘流场对比见表8,无抑振措施与加装导流板尾流流场对比见表9。从表8和表9可知:在未加装导流板时,不同攻角的下缘均会发生大规模的流动分离,在尾流形成规则的漩涡脱落;加装导流板后,在-3°攻角的下缘产生一系列不稳定涡流,改变了流体的速度分布,抑制了旋涡从下缘脱落并向尾流移动,形成规则涡脱;在0°以及+3°攻角下,导流板未能完全抑制尾流处的规则涡脱,导流板不能抑制这2个攻角下的涡振。

| 攻角α/(°) | 无抑振措施 | 加装导流板 |

|---|---|---|

| -3 | ||

| 0 | ||

| +3 |

| 攻角α/(°) | 无抑振措施 | 加装导流板 |

|---|---|---|

| -3 | ||

| 0 | ||

| +3 |

3.2.2 成桥状态

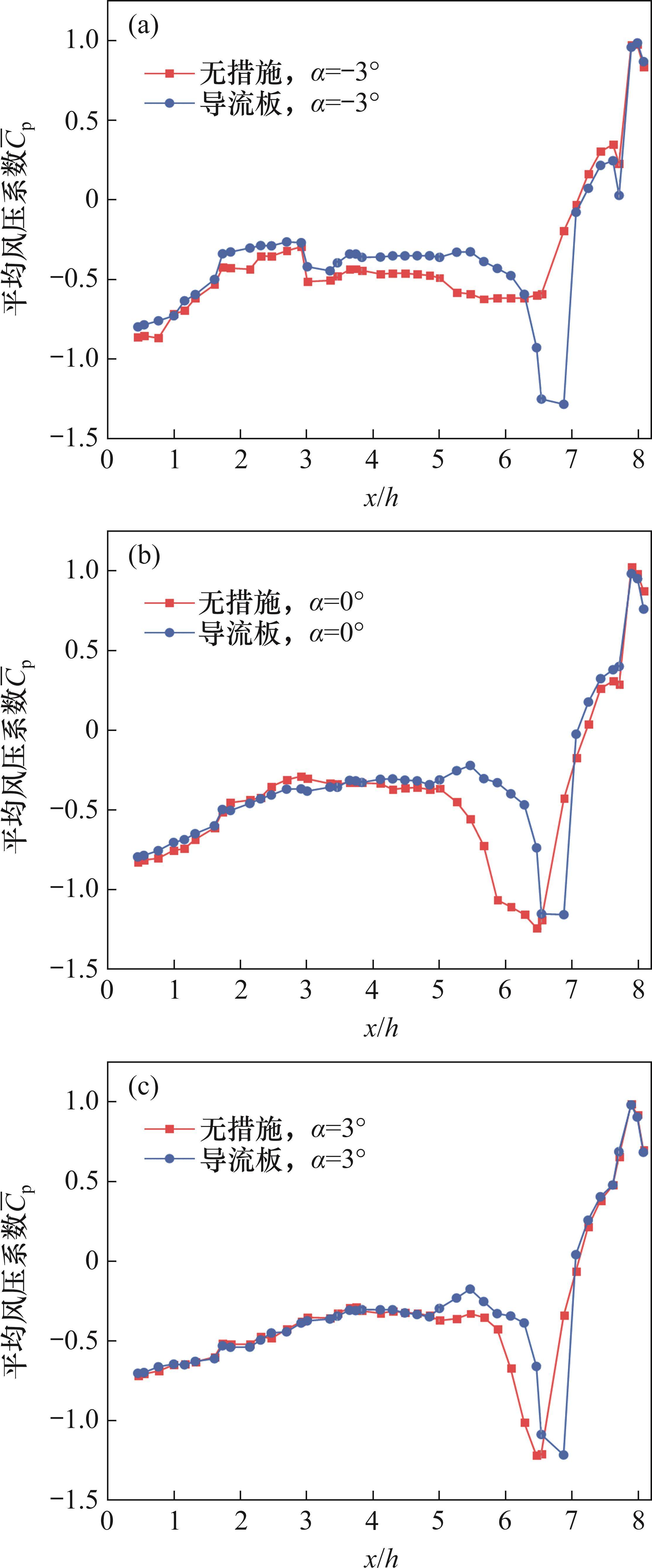

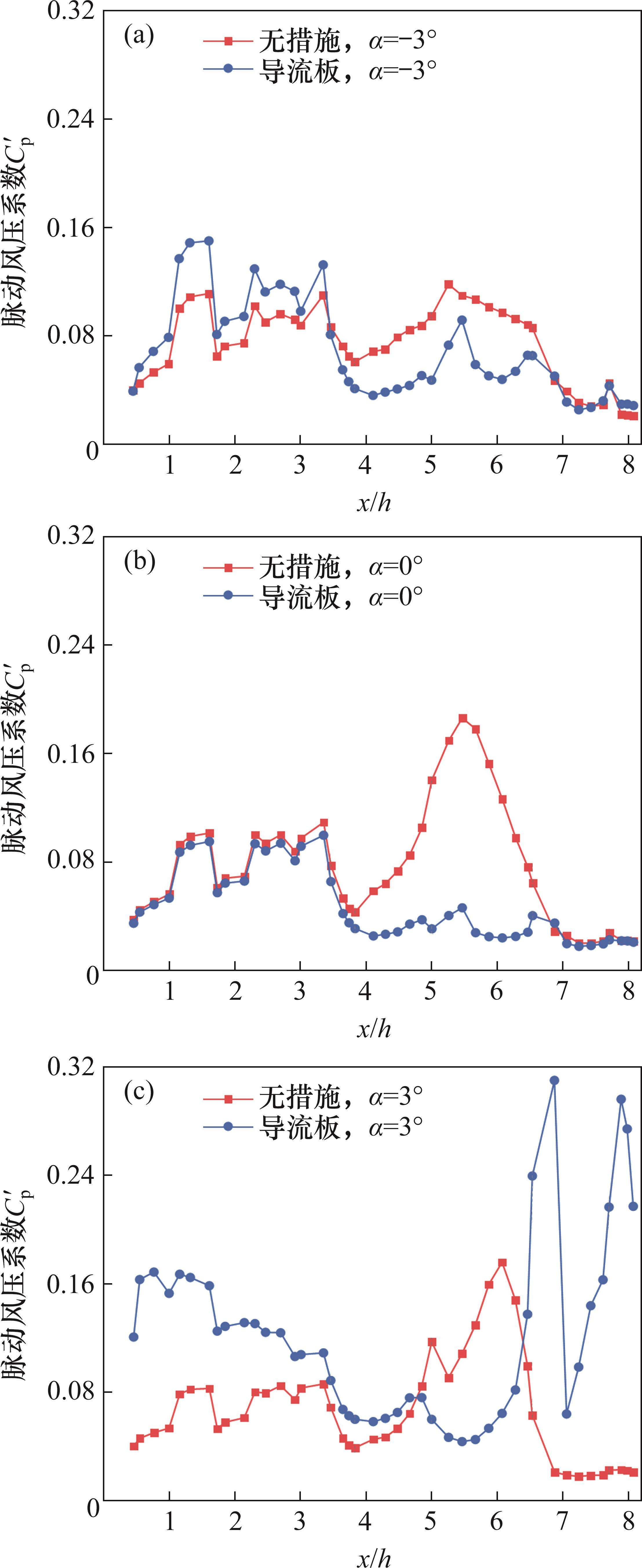

成桥状态下无措施与导流板措施测振结果对比见图19,无措施与加装导流板平均风压系数对比见图20,无措施与加装导流板脉动风压对比见图21。从图19可知:导流板对于成桥状态各个攻角下的涡振均有一定的抑振作用,但未能完全抑制各个攻角下的振动。从图20可知:导流板对成桥阶段各个攻角下的平均风压系数的影响与施工阶段的相同。从图21可知:导流板可以显著减小各个攻角下梁体下缘的风压脉动系数,但对于上缘的风压脉动系数没有明显改变作用,故导流板无法减小上缘流动分离的规模。

成桥阶段无抑振措施与加装导流板尾流流场对比见表10。从表10可知:导流板虽然改变了各个攻角下尾缘规则涡脱的尺度,但并未完全抑制其形成,故导流板只能在一定程度上减小数值振动幅值,但不能完全消除振动。

| 攻角α/(°) | 无抑振措施 | 加装导流板 |

|---|---|---|

| -3 | ||

| 0 | ||

| +3 |

4 结论

1) 基于主梁节段模型测振试验,在成桥阶段及单悬臂状态,该类型主梁均发生了涡激共振现象,且在单悬臂状态+3°攻角下,最大竖弯振幅为28.5 mm;在成桥阶段及+3°攻角下,最大竖弯振幅为31.1 mm,是该桥型的最不利工况,需采取抑振措施。

2) 基于主梁节段模型测压试验、施工阶段以及成桥阶段,在模型上缘和下缘迎风角处均风压平均值均为负值,说明该处均发生了大规模的流动分离;由于附属设施的影响,相较于施工阶段,成桥阶段模型上缘的风压脉动值波动更大。

3) 基于流场显示试验,在施工阶段以及成桥阶段,该结构在涡振状态下会形成规则的卡门涡街。在成桥状态下,由于栏杆以及轨道附属设置的影响,出现了相较于施工阶段更不利的振动。

4) 风嘴可完全抑制单悬臂状态各个攻角下的竖弯涡振,同时可完全消除成桥状态+3°攻角下的涡振,而对0°和-3°攻角下的涡振没有抑制作用。根据测压试验,风嘴可减小施工阶段各个攻角上缘的负压以及风压脉动极大值,但无法减小成桥阶段各个攻角的风压脉动极大值。在前缘增设风嘴显著减小了前缘的流动分离规模,避免在结构上缘形成大规模的分离泡,抑制了尾流旋涡脱落的形成。

5) 导流板措施可完全抑制施工阶段-3°攻角下的涡振,+3°攻角下的涡振减小12.3%,对于0°的涡振导流板没有抑制效果;在成桥阶段,-3°攻角下的涡振减小66.4%,0°攻角下的涡振减小58.9%,+3°攻角下的涡振减小57.2%。导流板对施工阶段以及成桥阶段各个攻角下上缘的风压脉动极大值没有减弱作用。底部增设导流板会使下缘产生K-H不稳定涡,改变了下缘大规模流动分离的形成,从而抑制了尾流的规则卡门涡脱。

张艺, 李欢, 魏高翔, 等. 高铁大跨扁平箱梁桥涡振性能及抑振措施研究[J]. 中南大学学报(自然科学版), 2025, 56(2): 560-574.

ZHANG Yi, LI Huan, WEI Gaoxiang, et al. Studies on vortex-induced vibration performance and vibration suppression measures of long-span flat box girder bridge of high-speed railway[J]. Journal of Central South University(Science and Technology), 2025, 56(2): 560-574.