青稞作为西部地区的特色农作物,在青海的种植面积超过全国的20%[1]。青稞收获以后的废弃秸秆常被用作家用生活燃料,焚烧过后的灰粉被当作生活垃圾处理,造成了生态环境破坏与资源浪费。此外,我国西北地区分布着大面积的盐湖和盐渍土区域[2],盐渍土区域占全国总盐渍土面积的60%,该地区的基础工程中混凝土服役寿命面临着巨大的威胁。长期的盐冻耦合侵蚀作用[3],严重威胁着混凝土的安全性和耐久性[4]。MOC,又称Sorel水泥,是一种气硬性胶凝材料[5],具有较强的抗盐卤侵蚀性能[6],在盐湖及盐渍土地区具有良好的应用前景。而且,MOC的原材料可以轻松地从盐湖副产中获取[7],为解决盐湖镁资源利用问题提供一条有效的路径。但是,MOC的耐水性能差,导致其在高盐、高寒的盐湖地区难以满足盐冻耦合侵蚀的双重影响。国内外学者针对MOC抗盐冻耦合侵蚀性能方面的研究不多,且主要集中在以活性掺合料改性为主。HUANG等[8]研究了在不同盐环境下MOC的抗腐蚀性能,结果表明MOC在高盐环境(老卤水、原卤水)中,抗压强度较稳定,抗腐蚀性能较好。在低盐环境中(海水、清水),MOC的抗腐蚀性能有所下降。CHANG等[9]研究了粉煤灰改性MOC在盐湖卤水中的抗盐卤侵蚀性能,发现粉煤灰改性MOC经盐湖卤水浸泡12个月后,抗压强度不降反升,侵蚀深度未有明显的加深,表现出优异的抗盐卤侵蚀性能。常成功等[10]对MOC进行长期冷冻实验,发现MOC的长期抗冻性能较好,MOC经12个月的长期冷冻后,质量略微增加,物相组成变化较小,力学性能损伤较轻。ZHONG等[11]对橡胶粉改性MOC的力学性能和抗冻融性能进行研究,发现经NaOH改性后的橡胶粉掺入MOC中,NaOH与胶粉表面的硬脂酸锌反应,提高了胶粉的亲水性,使得改性MOC的致密性提高了,从而有效提高了MOC的力学性能和抗冻融侵蚀性能。MA等[12]采用烟气脱硫石膏和磷石膏对MOC进行改性,结果表明石膏颗粒可以与五相晶体结合形成致密团簇,减少孔隙率的增加,提高了MOC的耐久性能。团队前期研究发现,HBSA具有较高的活性效应,掺入一定量的HBSA能够显著改善MOC的工作性能、物理性能、力学性能和耐水性能。CAO等[13-14]研究了掺入HBSA的MOCM的抗冻性能,掺入HBSA能够优化MOCM的孔隙结构,从而提高抗冻性能。然而,关于HBSA对MOCM盐冻耦合侵蚀性能的影响与可靠性,尚未深入研究。因此,对不同HBSA掺量的MOCM在盐冻耦合侵蚀环境下进行耐久性能试验,通过耐久性评价参数与表观形貌分析,确定HBSA对MOCM的抗盐冻侵蚀性能影响规律与HBSA的最佳掺量。结合细微观结构测试,探究HBSA影响MOCM抗盐冻耦合侵蚀性能的作用机理,采用Weibull分布函数对HBSA改性MOCM的抗盐冻侵蚀性能进行可靠性分析,为MOC在盐湖盐渍土地区的实践提供理论依据。

1 试验材料及方案

1.1 试验原材料

试验所用90%MgO含量的镁粉与96%MgCl2∙6H2O含量的工业氯化镁,均由青海格尔木察尔汗盐湖氯化镁厂生产。细骨料采用级配均匀,粒径均小于4.75 mm的贵德河砂。水为实验室用自来水,减水剂和耐水剂分别采用聚羟酸系高效减水剂和磷酸,其中磷酸含量超过85%。HBSA的制备工艺与微观结构表征如图1所示。青稞秸秆经杂质处理后,进行初次焚烧,待焚烧完毕冷却后,收集灰粉。利用马弗炉进行二次煅烧,在600 ℃的温度下煅烧2 h。后对灰粉进行初筛,最后进行机械研磨,采用辊式球磨机碾磨2 h,这样就完成了HBSA的制备。HBSA的化学组成见表1。可知所有成分中SiO2占比最高,为61.76%。活性材料要求SO3含量少于3.5%,烧失量(LOI)少于8%,而HBSA的SO3含量与LOI分别为1.75%和4.55%,均满足JG/T 315―2011规范要求[15]。HBSA中的SiO2主要以非晶态形式存在,活性含量占比48.45%,平均粒径和比表面积分别为8.6 μm和2 088 kg/m2,微观结构分布均匀,粒径较细。

| SiO2 | CaO | SO3 | MgO | Al2O3 | Fe2O3 | K2O | Na2O | P2O5 | 其他 |

|---|---|---|---|---|---|---|---|---|---|

| 61.75 | 10.63 | 1.75 | 2.04 | 5.92 | 3.83 | 5.31 | 2.60 | 5.72 | 0.44 |

1.2 试件制备

HBSA-MOCM试件的配合比见表2。HBSA的掺量设置为0%、5%、10%、15%、20%和30%。采用外掺的方式将HBSA掺入MOCM中,HBSA不取代氧化镁的质量,而是按掺量乘以MgO的质量加入混合料中,同时增加一定的水量。首先,往机械搅拌机中按比例加入HBSA和镁粉及细骨料。同时在水中加入耐水剂、减水剂及氯化镁,待其充分溶解得到配备好的溶液。随后将溶液加入机械搅拌机中与混合料继续搅拌,充分拌匀后装入边长为70.7 mm的正方体模具中,待24 h后拆模。24 h将试件从模具中取出,放入设置好养护条件的养护箱中26 d,养护条件为温度在(20±2)℃,湿度在(65±3)%之间。养护完成后,放入水中浸泡2 d,水温为15~20 ℃。MOCM的编号以SF0-0%为例,SF代表盐冻耦合侵蚀,0代表侵蚀次数,0%代表HBSA掺量。

| MgO | MgCl2 | 砂 | 减水剂 | 耐水剂 | 水 | HBSA |

|---|---|---|---|---|---|---|

| 583.4 | 221.7 | 937.5 | 16.0 | 6.9 | 203.4 | 0 |

| 211.7 | 29.2 | |||||

| 220.0 | 58.3 | |||||

| 228.4 | 87.5 | |||||

| 236.7 | 116.7 | |||||

| 253.2 | 175.0 |

1.3 试验方案

1.3.1 耐久性试验

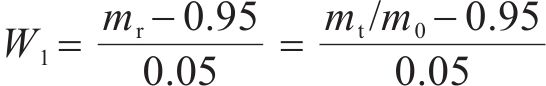

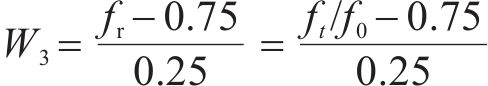

试件制备完成后在盐冻侵蚀环境下进行耐久性试验。慢冻法参照标准JGJ/T 70—2009执行[16],首先将MOCM试件放入冰箱冻结4 h,冰箱温度设置为-20~-15 ℃。冻结4 h后,取出放入盐湖卤水中融化,融化时间为8 h。盐湖卤水的离子浓度见表3。按上述步骤即完成了一次盐冻耦合侵蚀周期,每10次侵蚀周期,测试MOCM的耐久性指标。耐久性评价参数分别为相对质量评价参数(W1)、相对动弹性模量评价参数(W2)、相对抗压强度评价参数(W3)。W1采用松竫电子天平对试件称重,得到试件质量,天平型号为ZG-TP205。W2采用非金属超声检测仪,测出试件的超声波速,检测仪型号为ZBLU5200。W3采用压力试验机测得其抗压强度,试验机型号为YES2000。取3个MOCM试件测试数据的平均值作为最终结果。W1、W2、W3计算公式如下[17]:

式中:mr为相对质量;mt代表试件经t次盐冻耦合侵蚀后的质量,g;m0表示试件的初始质量,g;Er为相对动弹性模量;Vt代表试件经t次盐冻耦合侵蚀后的超声波速,km/s;V0表示为试件的初始超声波速,km/s;fr为相对抗压强度;ft代表试件经t次盐冻耦合侵蚀后的抗压强度;f0表示试件的初始抗压强度,MPa。

| K++Na+ | Ca2+ | Mg2+ | Cl- |

|---|---|---|---|

| 83.25 | 52.78 | 52.71 | 128.22 |

|  | TDS | pH |

| 137.60 | 0.12 | 457.68 | 7.60 |

1.3.2 孔隙结构测试

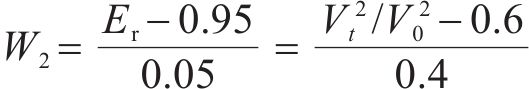

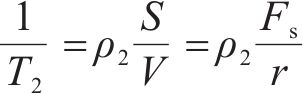

低场核磁共振(LF-NMR)技术被广泛应用于混凝土孔隙结构测试[18]。本次试验采用的设备为多功能核磁共振结构分析与成像系统,型号为MacroMR12-150H-I,该设备由苏州纽迈分析仪器股份有限公司生产提供。由横向弛豫时间T2分布,可以按下式计算孔径分布[19]:

式中:T2是介质的横向弛豫时间,ms;S为单个孔隙的表面积,μm2;V为单个孔隙的体积,μm3;ρ2是T2的表面弛豫率,μm/ms;r为孔隙半径,μm;Fs为形状因子,球状孔隙与柱状孔隙分别取3和2。

1.3.3 微观结构测试

TG分析采用同步热分析仪,测试样品的热稳定性,仪器型号为SDT 650,来自美国TA公司。该仪器的测试温度范围为20~1 200 ℃,其精度为(20±0.5) ℃,温度升高的速率是 10 ℃/min,样品要求质量小于200 mg。微观形貌采用SEM进行测试,型号为Regulus8100,测试样品要求为尺寸小于1 cm,在测试开始前需对样品采用喷金处理。仪器的发射电压和电子束电流分别为0.1~30 kV和4 pA~20 nA。

2 试验结果分析

2.1 MOCM的盐冻耦合损伤特性

2.1.1 MOCM的盐冻耦合侵蚀损伤劣化规律

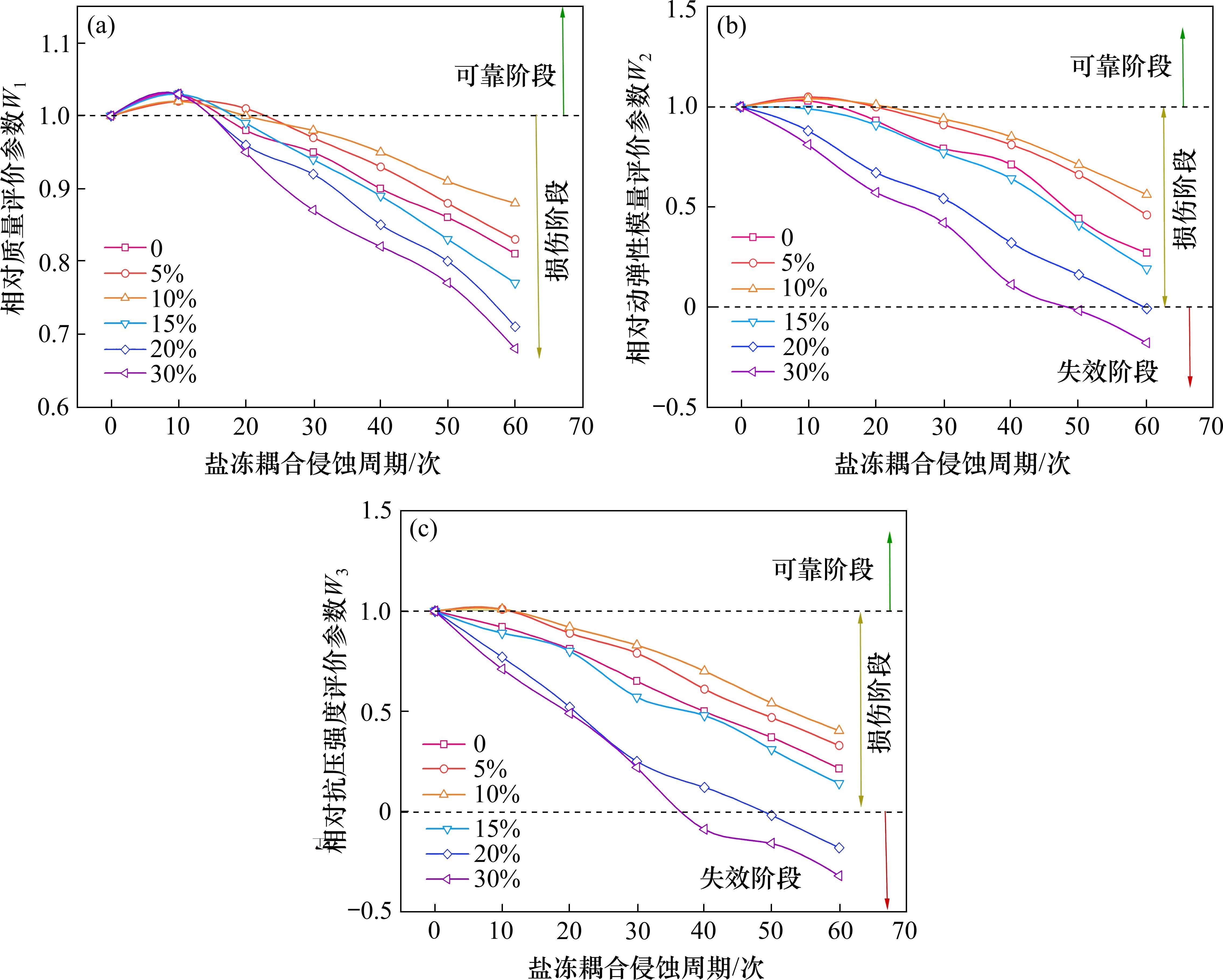

不同HBSA掺量下MOCM的耐久性评价参数如图2所示。可以看到,耐久性评价参数W1、W2、W3均呈现出先略微上升后下降的趋势,60次盐冻耦合侵蚀后,W1损伤最轻,各HBSA掺量下的MOCM的W1均大于0.6,W2损伤较轻,W3损伤最为严重,其中W2、W3中20%、30%HBSA掺量的试件已处于失效阶段。随着盐冻侵蚀周期的增加,可以看到在盐冻侵蚀0~10次时,试件的相对质量评价参数均上升,即试件的质量在增加,这可能是由于盐冻侵蚀过程中,盐离子与水填充在MOCM的内部孔隙中,进而导致了MOCM的质量增加。在盐冻侵蚀10~60次时,耐久性不断下降,这是由于盐离子的结晶压力与冻融循环下冻胀压力的不断增大导致的。在60次盐冻侵蚀后,10%HBSA掺量的MOCM的耐久性评价参数W1、W2、W3最大,并且较未掺时分别提升了7%、29%、19%。这说明该掺量下的MOCM抗盐冻耦合侵蚀性能最优。W3损伤最为严重,说明盐冻侵蚀环境对相对抗压强度评价参数影响最大,故采用W3来表征MOCM在盐冻侵蚀环境下的损伤劣化规律。基于耐久性评价参数表征的MOCM的损伤劣化规律,接下来通过MOCM表观形貌图片,分析不同HBSA掺量下MOCM表面的损伤劣化特征。

2.1.2 表观形貌

MOCM的表观形貌如图3所示。从图3(a)可以看到,试件SF0-5%和SF0-10%表面气孔数量较未掺时明显减少,而HBSA掺量在10%以上的试件,表面气孔数量随掺量增加而逐渐增加。其中试件SF0-10%表面的气孔数量最少,表面致密性最好。从图3(b)可以看到,HBSA掺量大于15%的试件均出现了横向裂纹和一定程度的龟裂现象,其中试件SF20-30%开裂和龟裂现象最为严重。从图3(c)可以看到,HBSA掺量大于15%的试件表面受损程度持续恶化,均出现了纵向裂纹,特别是试件SF40-30%损伤最为严重,表面出现了环向裂纹。但试件SF40-5%和SF40-10%的表面仍没有裂纹出现。从图3(d)可以看到,试件SF60-0%表面也出现了横向裂纹,HBSA掺量在15%以上的试件,损伤劣化更为严重,在试件SF60-30%中的环向裂纹发展成为环向交叉裂纹,表面受损程度最严重。但试件SF60-5%和SF60-10%的表面,依旧没有裂纹的出现,表面较为完好。试件SF60-10%表面孔隙最少,表面最完整。这表明,在盐冻耦合侵蚀环境下,掺入一定量的HBSA可以有效减轻MOCM表面的损伤劣化,但当掺量大于15%时,MOCM的表面劣化程度会随着掺量的增加而加剧。综合耐久性损伤劣化规律及表观形貌分析,掺入10%HBSA的MOCM的抗盐冻性能最优。这可能是由于HBSA的掺入对MOCM的孔隙结构和微观组成造成了影响,从而引起了宏观性能的改变。因此,有必要进一步对MOCM的细微观结构进行探究。

2.2 基于LF-NMR的孔隙结构特征

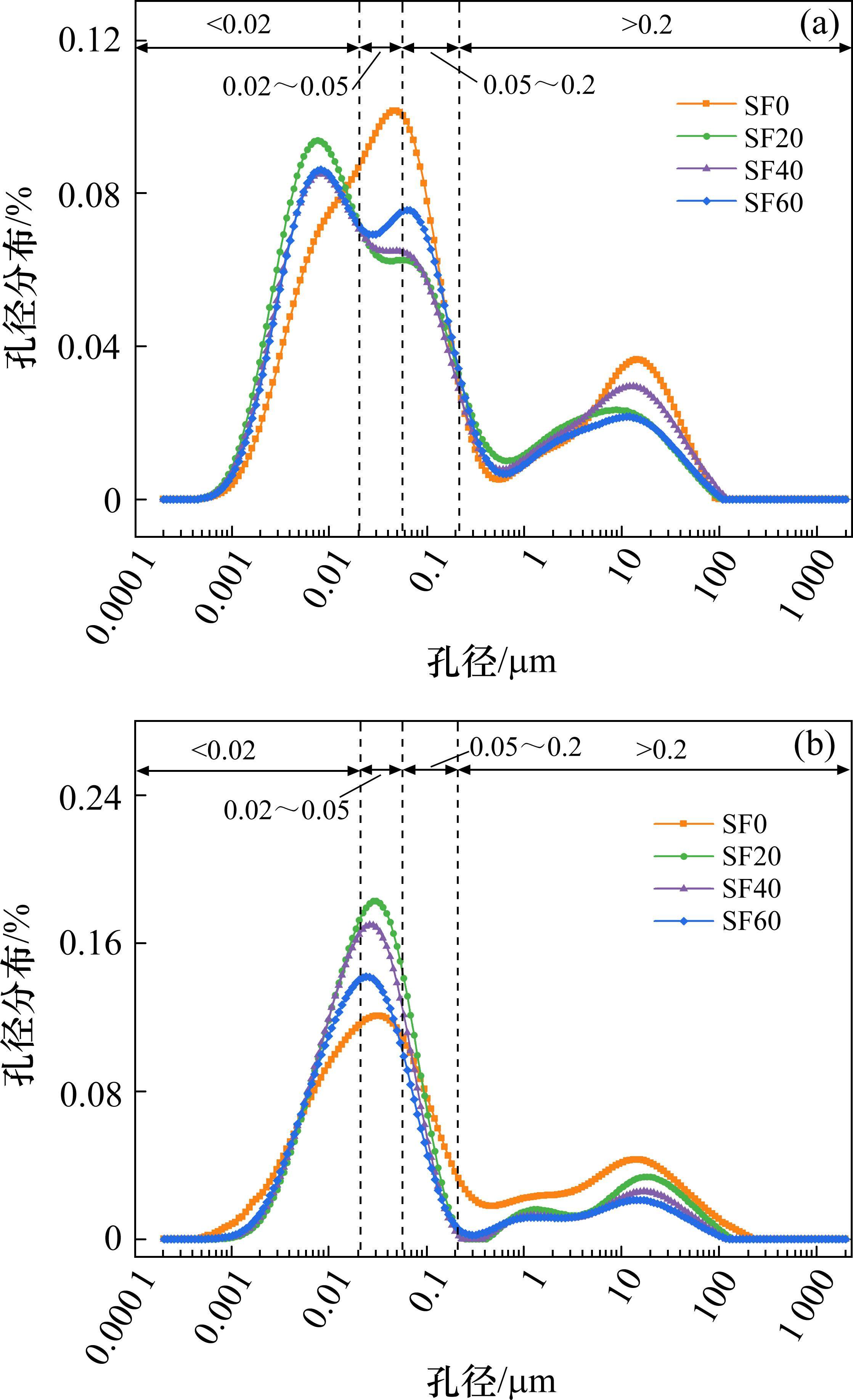

采用LF-NMR技术测试得到的不同侵蚀周期下MOCM的孔径分布,如图4所示。可以看出,未经盐冻耦合侵蚀时,未掺HBSA的MOCM的少害孔和有害孔集中分布比例较高,掺入10%HBSA的MOCM的无害孔和少害孔集中分布比例较高。经过60次盐冻耦合侵蚀时,在无害孔区间的孔径分布曲线先上升再下降,在少害孔和有害孔区间的孔径分布曲线先下降后上升,未掺HBSA的MOCM在多害孔区间则先下降后上升再下降,而掺入10%HBSA的MOCM在多害孔区间的孔径分布曲线则显著下降。这说明,相比未侵蚀的MOCM,经受60次盐冻耦合侵蚀后的MOCM无害孔集中分布比例提高了,而其他类型的孔隙集中分布比例均降低了,特别是多害孔的集中分布比例较低。在盐冻耦合侵蚀初期,无害孔和少害孔的比例显著提高,这是因为盐离子填充了有害孔和多害孔,使得有害孔和多害孔向少害孔和无害孔转变。但随着盐冻侵蚀次数的增加,无害孔和少害孔在冻胀压力与盐离子结晶压力的双重作用下,损伤逐渐扩大,使得无害孔和少害孔的比例降低。并且随着盐离子堆积和填充,使得有害孔和多害孔的比例也在下降。

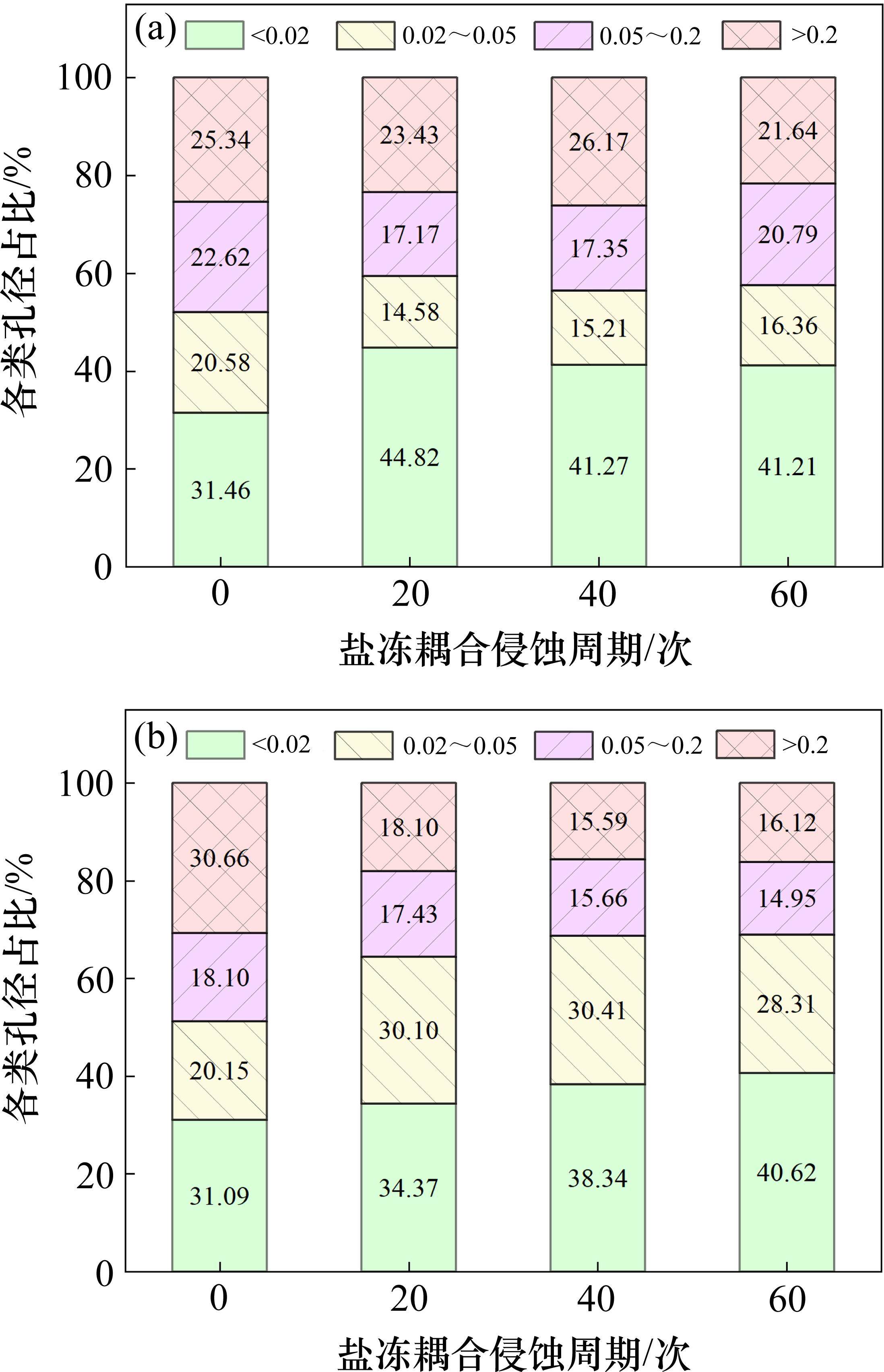

不同侵蚀周期下MOCM的孔隙结构中各类孔隙占比测试结果,如图5所示。可见,0%与10%HBSA掺量下的MOCM随盐冻侵蚀周期增加,孔隙类型呈现不同的变化趋势。盐冻侵蚀次数为20时,无害孔与少害孔的占比最多,这是因为盐离子填充了部分孔隙,使得部分较大孔隙向微小孔转变,且还有因冻胀压力增大而产生的微小孔。当盐冻侵蚀周期为40次时,0%HBSA掺量的MOCM中有害孔和多害孔的比例增加,这是因为冻胀压力的持续增大以及填充在孔隙中的盐离子逐渐稳定。而10%HBSA掺量的MOCM中无害孔与少害孔的占比持续增加,说明盐冻侵蚀对MOCM的孔隙影响较小。当盐冻侵蚀周期为60次时,此时0%HBSA掺量MOCM与未侵蚀时对比,发现无害孔的占比增加9.75%,其他3类孔隙占比分别减少4.22%、1.83%、3.7%。10%HBSA掺量的MOCM相比于未受盐冻侵蚀时,无害孔与少害孔的比例增加9.53%、8.16%,有害孔、多害孔的比例分别减少3.15%、14.54%。这可以说明,在盐冻耦合侵蚀作用下,10%HBSA掺量下的MOCM未受到严重的盐冻耦合侵蚀。在60次盐冻耦合侵蚀时,10%HBSA掺量下的MOCM较未掺HBSA的MOCM,无害孔加少害孔的比例多11.36%,有害孔和多害孔的比例少5.84%和5.52%。这表明,掺入10%HBSA的MOCM的孔隙结构更好,抗盐冻耦合侵蚀性能更优。

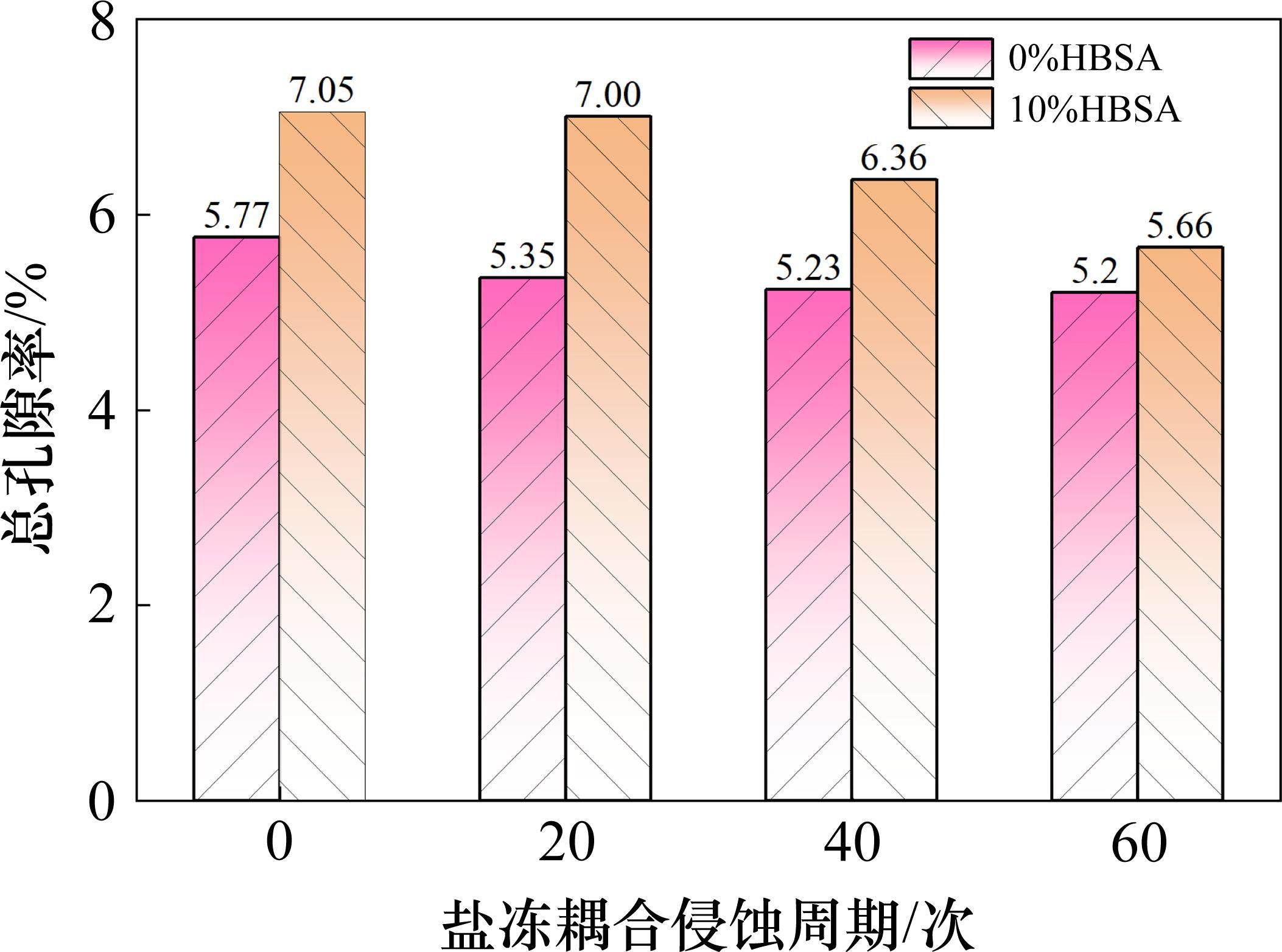

不同侵蚀周期下MOCM的总孔隙率测试结果,如图6所示。随着盐冻耦合侵蚀次数的增加,0%和10%HBSA掺量下MOCM的总孔隙率均在下降。经60次盐冻耦合侵蚀后,0%HBSA掺量下MOCM的总孔隙率下降0.57%,10%HBSA掺量下MOCM的总孔隙率下降1.39%,10%HBSA掺量下MOCM的总孔隙率较未掺HBSA的多0.46%,但主要为无害孔和少害孔。说明掺入10%HBSA的MOCM的无害孔和少害孔比未掺HBSA的更多,故而孔隙结构更优。通过LF-NMR测试结果可知,相同盐冻侵蚀周期下,掺入10%HBSA的MOCM的抗盐冻侵蚀性能优于未掺HBSA时,这是由于HBSA的掺入使得MOCM的孔隙结构更为细化造成的。细化的孔隙结构,使得MOCM在盐冻过程中的结晶压力和渗透压力减小,从而提高了抗盐冻性能。

2.3 微观结构

2.3.1 TG分析

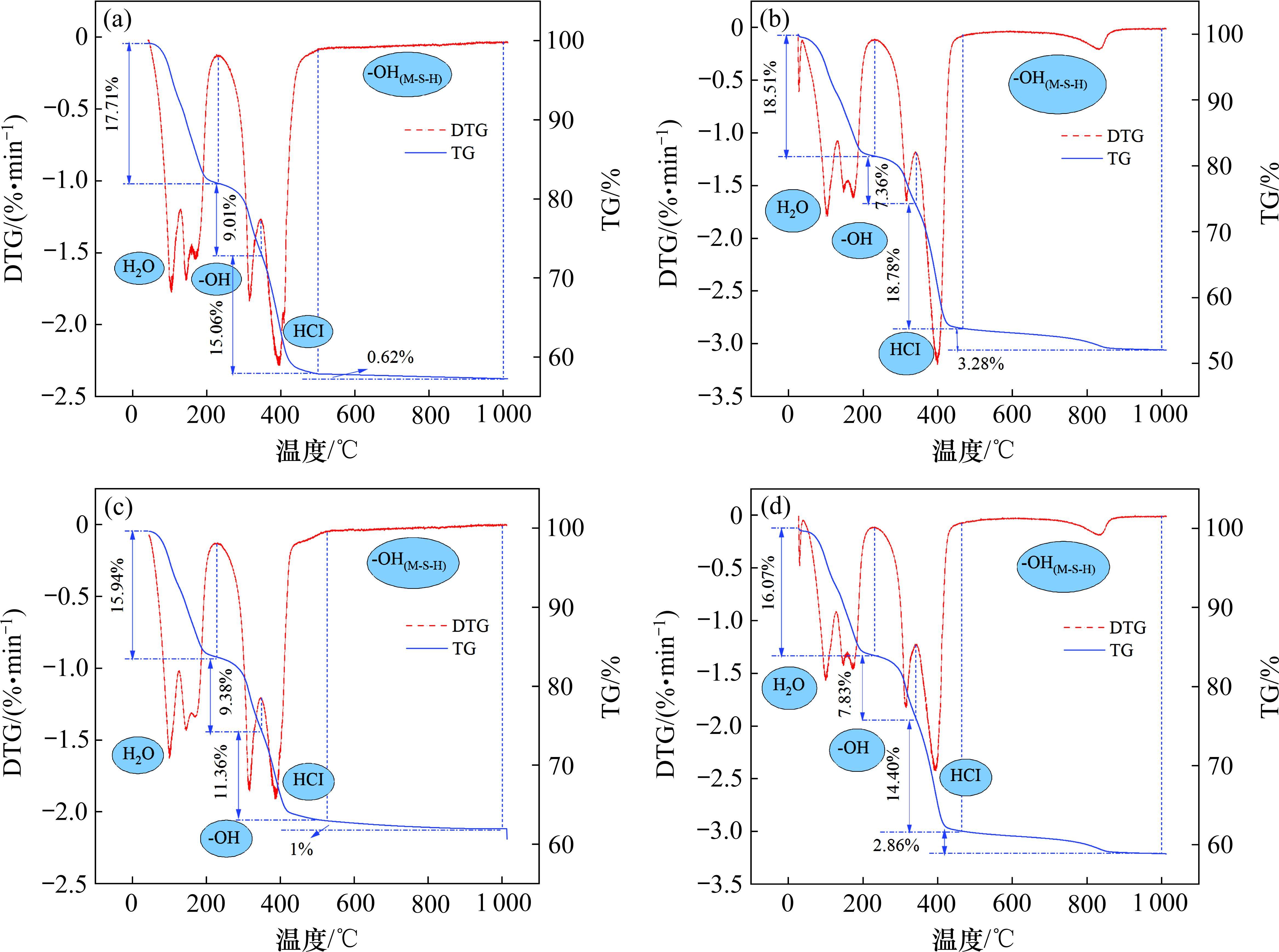

不同HBSA掺量的MOCM在盐冻耦合侵蚀周期为0、60次的TG测试结果,如图7所示。MOCM样品在30~800 ℃间热分解主要包括5个阶段[20-21],主要为结晶水的脱水(30~250 ℃)、羟基的去除(250~350 ℃)、HCl的分解(350~500 ℃)、MgCO3分解产生CO2(500~800 ℃)和M-S-H凝胶脱去羟基(800~1 000 ℃)。从图7可知,试件SF0-10%在热分解过程中,失去结晶水、脱去羟基、分解HCI过程的总质量损失较SF0-0%增加2.87%。这说明10%HBSA掺量下MOCM中五相晶体含量较未掺HBSA时更多,力学性能越好。SF0-0%在M-S-H脱去羟基过程的质量损失仅为0.62%,可见SF0-0%内部几乎没有M-S-H凝胶的存在。而试件SF0-10%与SF0-0%相比,在M-S-H脱去羟基过程的质量损失增加了2.66%,说明10%HBSA掺量的MOCM中含有较多的M-S-H凝胶,M-S-H凝胶的存在可以优化孔隙结构。这很好地解释了掺入HBSA的MOCM内部无害孔和少害孔的孔隙率均显著大于未掺HBSA的MOCM。试件SF60-10%在热分解过程中,失去结晶水、脱去羟基、分解HCI过程的总质量损失比SF60-0%增加了1.62%。可见,经60次盐冻耦合侵蚀后,10%HBSA掺量下MOCM的内部五相晶体含量仍大于未掺HBSA的MOCM。试件SF60-10%在M-S-H脱去羟基过程的质量损失较SF0-10%时仅减少0.42%,这说明盐冻耦合侵蚀对10%HBSA掺量下MOCM中的M-S-H凝胶影响较小。综上所述,试件SF0-10%与SF60-10%在M-S-H脱去羟基过程的质量损伤均显著大于未掺HBSA的试件,这说明掺入10%HBSA的MOCM试样内部均存在着大量的M-S-H凝胶,使得抗盐冻侵蚀性能提高。

2.3.2 SEM

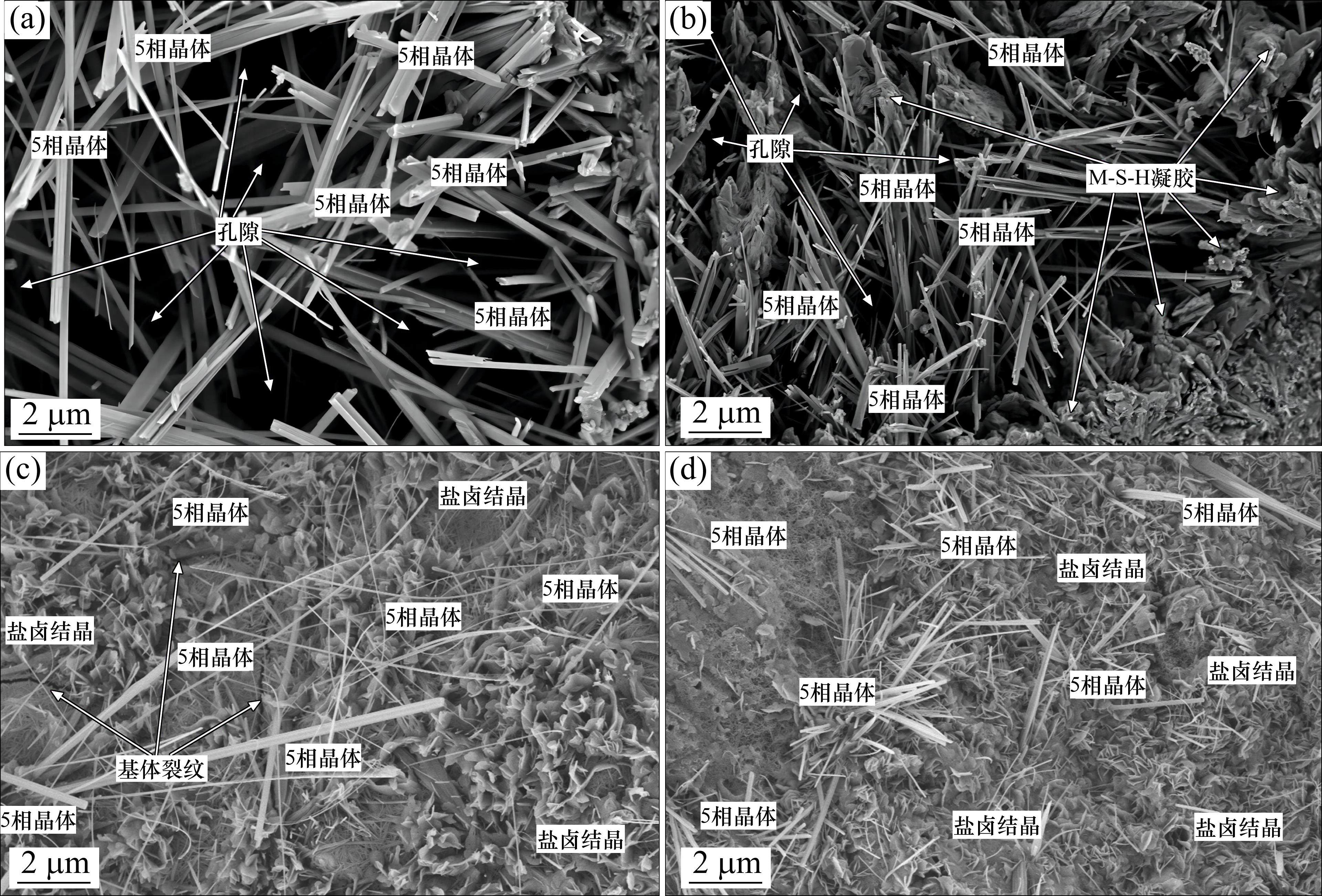

不同HBSA掺量下MOCM的微观形貌,如图 8所示。试件SF0-0%的微观形貌中,主要由针棒状的五相晶体与内部孔隙组成,而试件SF0-10%的微观形貌中有着M-S-H凝胶的存在,M-S-H凝胶填充于五相晶体间的孔隙中,使得内部结构更为致密。随着盐冻耦合侵蚀次数的增加,五相晶体逐渐纤维化,导致MOCM试件力学性能显著降低。试件SF60-0%的微观形貌中可见MOCM基体结构中有明显的基体裂纹,说明该试件损伤劣化程度较为严重。但在SF60-10%的结构中五相晶体的晶型完整性较好,说明试件SF60-10%受到盐冻侵蚀的损伤更小。这可能是因为五相晶体的表面被M-S-H凝胶包裹着,M-S-H凝胶起到了一定保护作用。综合TG分析及SEM测试结果,掺入10%HBSA之所以能提高MOCM的抗盐冻耦合侵蚀性能,是因为HBSA中的活性SiO2与MOCM水化产物中的Mg(OH)2发生二次水化反应,产生了M-S-H凝胶,该凝胶填充于五相晶体的孔隙之间,这不仅提高了MOCM基体结构的密实性,还减轻了五相晶体在盐冻耦合侵蚀环境下受到的损伤,从而增强了MOCM的抗盐冻耦合侵蚀性能。

3 基于Weibull分布的可靠性分析

3.1 Weibull基础理论

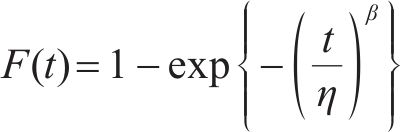

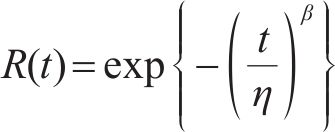

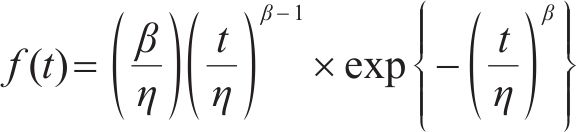

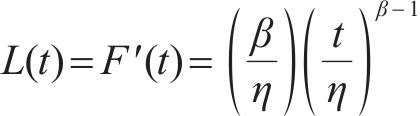

为了更好地分析生物质硅改性MOCM的耐久性能,采用更为敏感的相对抗压强度评价参数W3,进行生物质硅改性MOCM可靠性分析。Weibull分布是可靠性工程中一种常见的分布函数,其优点在小样本数据下,仍可以得到相对精准的可靠度及预测,且其灵活性好,可以适用于多个领域[22]。Weibull分布函数的基本计算公式如下:

式中:β为Weibull形状参数,大于0;η为尺度因子,大于0;t为盐冻循环次数。

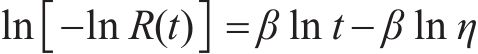

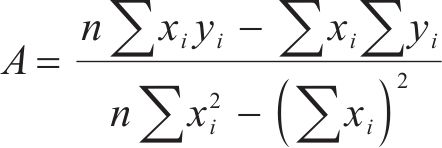

采用最小二乘法估计未知参数,故对式(5)两边取对数,得到:

式(9)是形如y=Ax+B的线性形式,故令y=ln[-ln R(t)],x=ln t,β=A,η=exp(-B/β)。

A和B的值可以按下式计算得到:

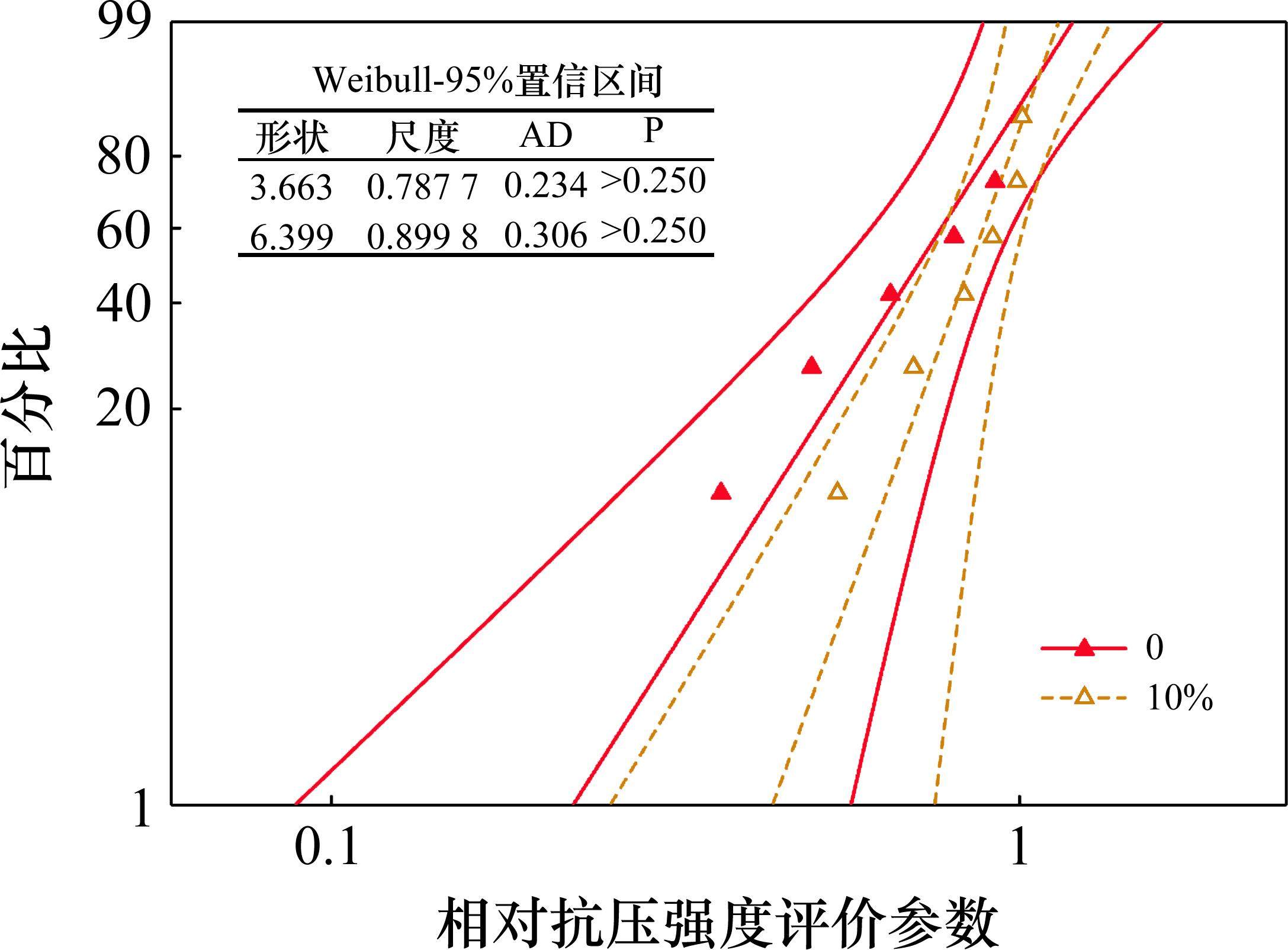

3.2 Weibull分布检验

将盐冻耦合环境下0%、10%HBSA掺量下MOCM的损伤数据进行Weibull分布检验,确定显著水平为0.05,检验结果如图9所示。从图9可以看到,各掺量的退化指标P值均大于0.25,且退化数据均在95%的置信区间内,说明该损伤度数据满足Weibull分布模型,可利用Weibull模型进行寿命预测。

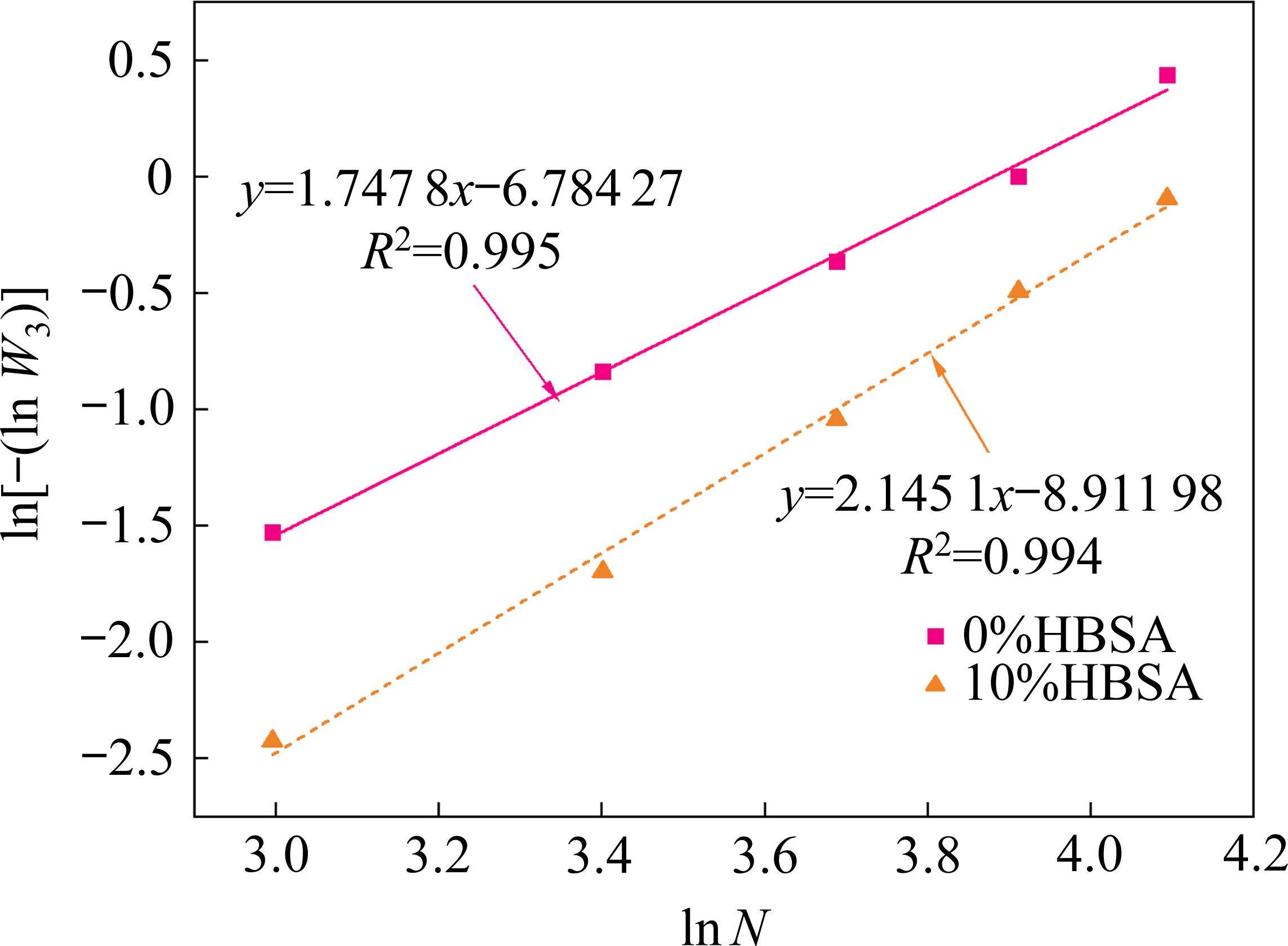

3.3 参数估计

通过拟合进行参数估计,拟合结果如图10所示。可以看到各个掺量下的MOCM的退化数据相关性较好。得到的参数见表4。

| 掺量 | A | B | β | η |

|---|---|---|---|---|

| 0%HBSA | 1.747 8 | 6.784 27 | 1.747 8 | 48.502 0 |

| 10%HBSA | 2.145 1 | 8.911 98 | 2.145 1 | 64.170 3 |

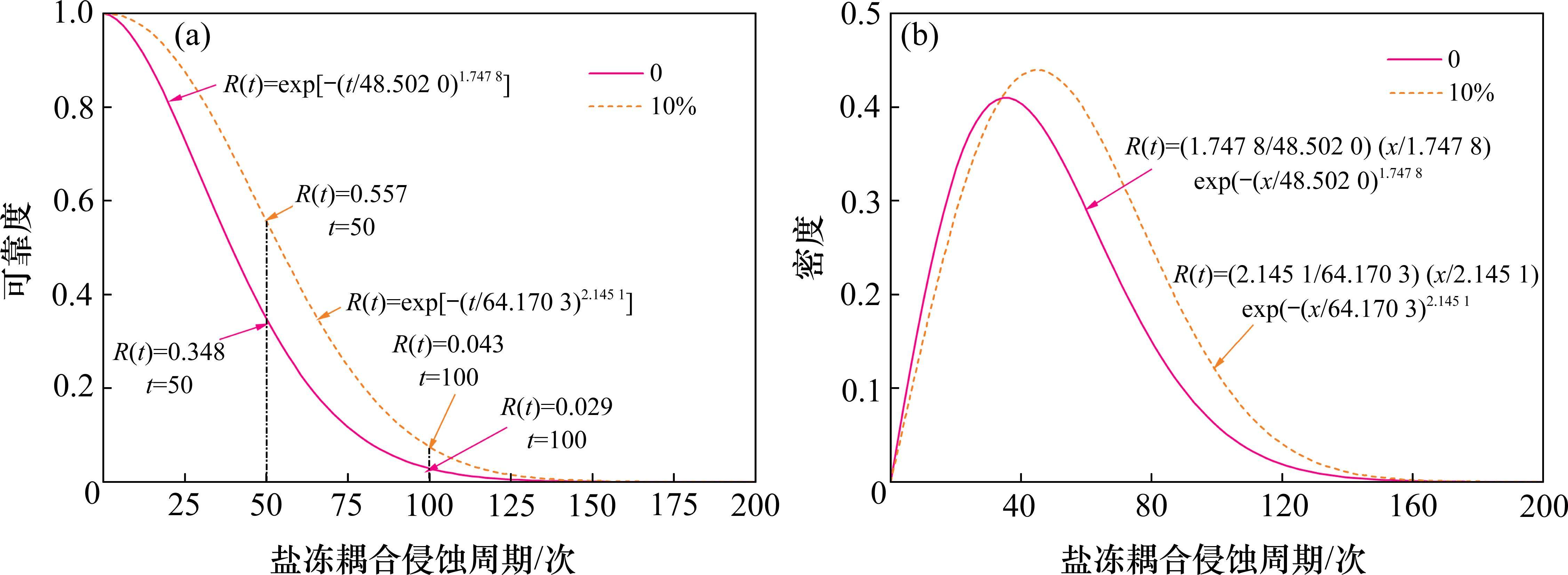

3.4 可靠性分析

根据表4中参数绘制出的可靠度曲线和概率密度曲线,如图11所示。由图11可以看出,当盐冻循环为50次时,0%、10%HBSA掺量下MOCM的可靠度分别为0.348、0.557。当盐冻循环为100次时,0%、10%HBSA掺量下MOCM的可靠度分别为0.029、0.075。可以发现,随着盐冻循环次数的增加,10%HBSA掺量下MOCM的可靠度是高于未掺时的。当可靠度降至0时,HBSA为0%、10%的MOCM的盐冻耦合侵蚀次数约为135、157。由概率密度曲线,能够看出MOCM在t次盐冻耦合侵蚀下试件出现失效的概率。可以看到不同掺量下的失效时间不同,0%掺量的失效概率次数在135~145次。10%掺量下的失效概率次数在155~165次。综上所述,基于Weibull分布模型可以直观地反映出HBSA改性MOCM在盐冻耦合环境下的失效过程,同时也能够根据可靠度函数和概率密度函数得到试件的剩余寿命。0%HBSA掺量的MOCM的综合寿命约为140次盐冻耦合侵蚀,10%HBSA掺量的MOCM的综合寿命约为160次盐冻耦合侵蚀。掺入10%HBSA提升了20次的盐冻耦合侵蚀,可见掺入10%HBSA可以有效提升MOCM的抗盐冻耦合侵蚀性能。

4 结论

1) 掺入HBSA对MOCM的抗盐冻耦合侵蚀性能具有显著的影响。随着HBSA掺量的增加,抗盐冻侵蚀性能先提高后降低。当HBSA掺量为10%时,MOCM的抗盐冻侵蚀性能最优,比未掺HBSA时提高了19%,经过60次盐冻耦合侵蚀后,损伤劣化程度最轻。

2) 掺入10%HBSA可以有效改善MOCM的孔隙结构,与未掺HBSA时相比,无害孔、有害孔和多害孔的比例降低了0.59%、5.52%和5.84%,少害孔的比例增加了11.95%,孔隙结构更为细化。

3) HBSA中的活性SiO2与MOCM水化产物中的Mg(OH)2发生二次水化反应生成M-S-H凝胶,填充在五相晶体的层间孔隙中,增强了MOCM基体结构的密实性,减轻了五相晶体在盐冻耦合侵蚀环境下的损伤劣化,从而提高了MOCM的抗盐冻耦合侵蚀性能。

4) Weibull分布函数可有效地用于MOCM在盐冻耦合侵蚀环境下的损伤劣化预测及可靠性分析,未掺HBSA的MOCM在盐冻耦合侵蚀环境下的损伤寿命约为140次左右,而掺入10%HBSA的MOCM约为160次左右。

欧阳浩,曹锋,郑明杰等.基于Weibull分布的氯氧镁水泥盐冻耦合损伤特性与可靠性分析[J].铁道科学与工程学报,2025,22(04):1635-1646.

OUYANG Hao,CAO Feng,ZHENG Mingjie,et al.Weibull distribution-based salt-frost coupling damage characterization and reliability analysis of magnesium oxychloride cement[J].Journal of Railway Science and Engineering,2025,22(04):1635-1646.