弓网系统作为电力机车获取电能的唯一途径,其接触状态和受流质量的稳定是列车快速可靠运行的关键[1]。电力机车在实际运行过程中自然环境复杂多变,例如川藏铁路所跨经纬较大,所经隧道占总长80%以上,隧道内湿度高达80%~85%RH,而干旱气候时湿度仅为10%RH左右,且隧道内外温差高达60 ℃[2]。这意味着列车及其弓网系统将在短时间内经历寒冬与酷暑的双重考验。摩擦材料之间的接触状态因服役环境温湿度的改变而发生变化进而使得受流质量以及摩擦性能产生影响[3]。因此,对极端湿度环境下不同温度工况的弓网系统载流摩擦行为的影响进行系统性研究具有重要意义。目前,许多学者对弓网系统在不同试验工况下的摩擦特性和磨损机理进行了深入研究。近些年来,关于环境对载流摩擦影响的研究逐渐增多,其中,SUN等[4]通过对比不同湿度环境下的铜/铜滚动接触的载流摩擦特性,发现环境湿度的增加会促进表面生成高电阻氧化物导致摩擦副之间的导电率下降。WU等[5]发现随着环境相对湿度的增加,碳材料的磨损量和摩擦膜覆盖率不断增加而磨粒磨损有所减少。王玉婷[6]通过对比正常服役环境和淋雨环境下的滑动载流摩擦试验,发现在淋雨环境的接触面温度和受流质量均低于正常环境。由此可见,温度也是影响弓网系统受流质量的重要因素,WANG等[7]通过调节碳滑块的界面温度来探究温度对碳/铜载流接触面损伤形态和材料转移的影响,发现高温界面可以抑制碳材料的电弧烧蚀和分层磨损以及降低铜对碳的转移行为。LIU等[8]对比室温和100 ℃下的碳/铜载流接触磨损行为,得知高温会加剧黏着磨损但分层磨损得以抑制。此外,还有学者对低温环境进行相关研究[9]发现在低温环境下接触表面所附着的冰霜会导致弓网受流质量下降,甚至失效。同时,结冰层表面的不规则性会导致受电弓碳滑板的电气磨损和机械磨损加剧[10]。另外,黎智豪[11]通过研究高寒以及交变温度对载流摩擦磨损的影响,发现外界温度降低时,接触副的载流效率和载流稳定性均降低且温度变化跨度越大,碳滑板的磨损率越高。然而,以上均是在常温下改变湿度或是单一改变温度的服役环境中进行的研究,并未考虑到高寒铁路的特殊地区环境,即极端湿度下不同服役温度对载流摩擦产生的影响。本文研究2种极端湿度下(10%RH、85%RH),不同服役温度环境(20 ℃、0 ℃、-20 ℃)在无电流和载流2种工况下对碳/铜接触副摩擦学行为的影响,重点探讨了不同温湿度下接触副的平均摩擦因数、累积电弧能量与平均接触电阻、磨损形貌的变化,获得了不同工况下载流接触副的损伤机制,对其进行载流摩擦性能的相关分析,以期为极端环境弓网系统载流摩擦行为影响的研究提供相关理论依据。

1 试验部分

1.1 试验设备及材料

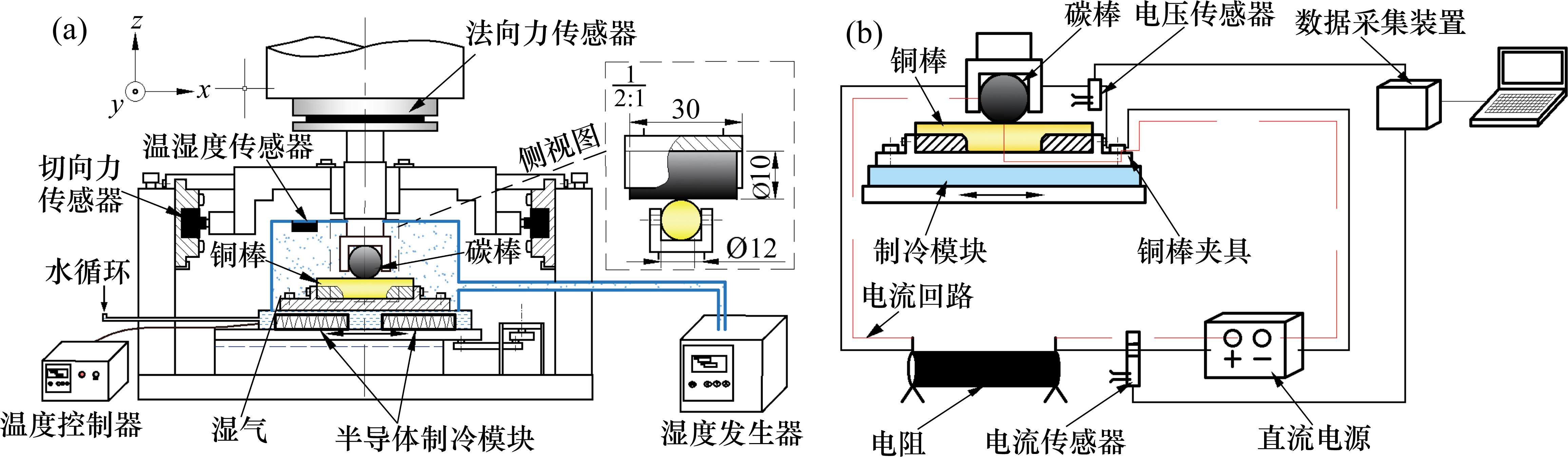

试验在多功能往复摩擦磨损试验机(UMT-3,USA)上进行,为营造不同的温湿度环境,在该试验机上加装湿度和温度控制模块以搭建温湿度环境可控的摩擦磨损试验台。其示意图如图1(a)所示,密封腔内环境湿度是由HSDG-A型湿度发生器(0~90%RH)进行调控,其波动范围为±2%RH;温度控制系统由半导体制冷模块和温度控制器构成,温度调节范围为-50~50 ℃,波动范围为±3 ℃。试验的工作原理是将上下试样安装在半密封腔内后,启动湿度发生器和温度控制系统,等待整个摩擦体系处于稳定持续的温湿度环境后进行试验。对摩擦副的运作方式为:上试样保持静止状态,下试样做周期性往复滑动。整个试验过程由二维力学传感器实时监测并记录切向力,以此计算可获得摩擦因数。温湿度传感器实时监测接触副的温度和环境腔内的湿度并反馈给温湿度控制系统进行闭环控制。整个实验回路主要由直流电源、电阻、碳试样(上试样)和铜试样(下试样)组成,示意图如图1(b)所示。数据采集系统可实时采录由电流传感器和电压传感器输出的电压、电流、测试时间等数据。

试验所使用材料分别为从现役碳滑板取下后加工制成的碳试样和T2紫铜工件加工制成的铜试样,其中上试样为直径10 mm,高30 mm的碳棒,下试样为直径12 mm,高28 mm的T2紫铜棒,其化学成分列于表1中。

| 碳试样 | 铜试样 | |||||||

|---|---|---|---|---|---|---|---|---|

| C | O | S/N/Cl | Cu | O | Fe | S | P | Ni/Sb/Pb |

| 84.85 | 10.2 | … | 99.95 | 0.006 | 0.005 | 0.005 | 0.008 | … |

1.2 试验过程及方法

试验前要首先保证上下试样的相互接触;其次,调整密封腔内的相对湿度分别为10%RH和85%RH,同时在2种湿度环境下分别调整3种不同温度(20 ℃、0 ℃、-20 ℃)来达到相应的实验环境,并在以上环境工况下通过改变电流的大小以研究电流的介入对材料摩擦学性能的改变。试验参数如表2所示。当环境腔达到设定的温湿度要求后进行摩擦磨损试验。每次试验至少重复3次,以保证试验结果的可靠性。该工作的目的是探讨不同温湿度对于C/Cu接触副载流摩擦产生的影响。为了能够贴近实际的服役环境工况,在环境和参数设置上做了一些取舍。载流工况下,较大的速度和电流会使得接触副表面在摩擦热和焦耳热的作用下,产生的热量与低温相抵消而生成不了水/覆冰层,从而选择了较低的速度和电流来考量水/覆冰层的影响;该实验参数虽与实际刚性接触网及列车运行工况存在一定差距,但可以为极端环境下的载流摩擦性能提供参考。

| 10 | ||||||

| 85 | ||||||

试验结束后,为进一步探究C/Cu在不同服役工况下的磨损机理,采用扫描电子显微镜(SEM,HITACHI SU8010,Japan)、X射线能谱仪(EDS,X-flash 6160,Bruker,USA)对碳试样磨损表面进行微观形貌分析、使用3D轮廓仪(Zygo,ZeGage™Pro HR,USA)对试验后的碳试样在其近圆形磨痕中心测出磨损深度以及宽度进行磨损体积的计算。

1.3 试验数据处理

1.3.1 摩擦因数的计算

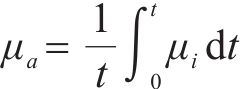

试验结束后,采用二维传感器(测量范围:5~500 N,测量精度:0.05 N)实时监测到切向力除以所施加的法向载荷得到瞬时摩擦因数(μi),其平均摩擦因数(μa)由式(1)计算:

式中:t为整个试验运行时间。

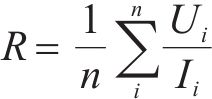

1.3.2 接触电阻的计算

接触电阻作为表征接触材料之间的电接触状态的核心参数之一,其值与摩擦副的接触状态相互联系。通过数据采集器所记录的接触电压降和回路电流,采用式(2)计算[12]接触电阻(由于铜、碳材料的体电阻远远低于接触电阻,因此忽略不计)

式中:R为接触副间的平均接触电阻;Ui为碳/铜接触副界面的实时电压降;Ii表示为回路实时电流值。

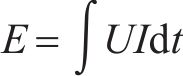

1.3.3 累积电弧能量计算

载流摩擦试验中主要热量来源于摩擦热、焦耳热和电弧热[13],累积电弧能量通常作为衡量电弧热大小的重要参考,试验过程中的累积电弧能量可由式(3)计算[14]:

其中:I是回路电流,A;U是碳/铜接触界面的电压降,V;积分区间涵盖整个试验过程的持续时间。

1.3.4 磨损体积计算

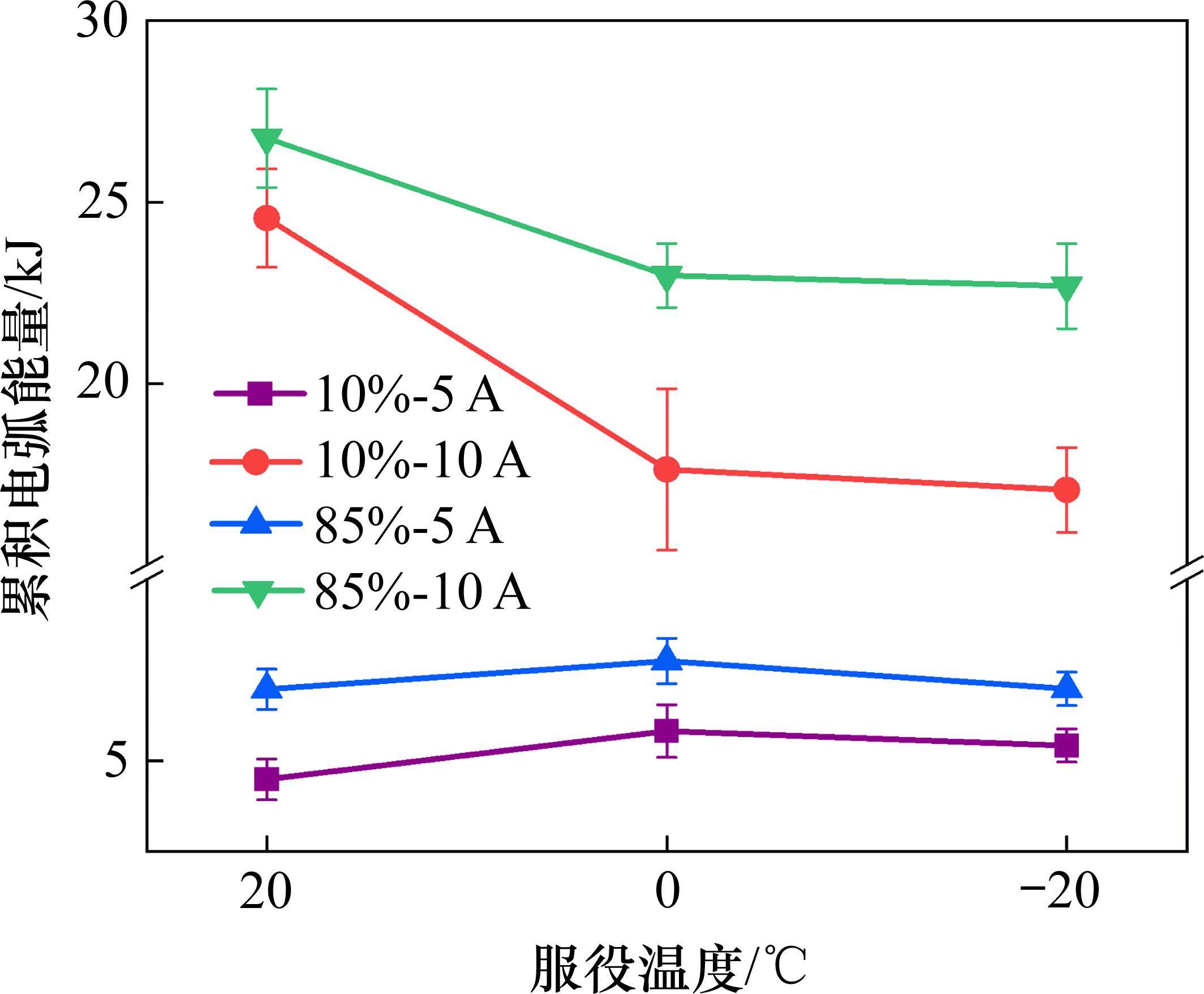

采用磨损体积衡量碳试样的磨损程度,由于碳试样的磨痕为一个凹球坑,可近似视为球冠体。磨损体积采用以下球冠体积公式(4)计算得到:

其中:V表示磨损体积,mm3;h表示球冠体的高度,即磨痕的深度,mm;r表示球冠部分的半径,即磨痕宽度(mm)的一半。磨损体积的计算方法是乘以平均值与磨痕的宽度。

2 结果与分析

2.1 碳/铜摩擦副的摩擦因数

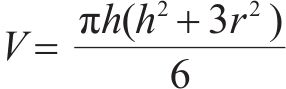

图2(a)和图2(b)所示为极端湿度环境中不同服役温度(20 ℃、0 ℃和-20 ℃)下,电流分别为0和10 A时摩擦副的摩擦因数随循环周次的时变特性曲线。图中可以显著看出整个试验过程的摩擦因数均在3 000个循环周次后达到较为平稳的状态。值得注意的是,在非载流工况下2种湿度环境中的摩擦因数差距较大,此时纯机械摩擦占据主导地位。由图2(c)可以看出,无论是否施加电流,低温环境下的摩擦因数均保持较高值。尤其在非载流工况下,10%RH环境中温度的变化对于摩擦因数影响极大,在0 ℃时的平均摩擦因数为0.224,-20 ℃时却达到了0.512。然而,当摩擦副处于85%RH环境中时,温度的变化并未引起摩擦因数产生大幅变化,平均摩擦因数的最大差值仅为0.103。当施加电流后,10%RH环境下各温度的摩擦因数之间的差异相较于纯机械摩擦时减少,在85%RH环境下则相反。其中,当环境湿度为10%RH时,0 ℃环境中的载流工况下的摩擦因数要高于无电流工况,从图2(d)可以显著看出,10 A工况下的磨痕表面存在较多的冰碴,这是因为在10 A工况下,电流的介入所增加的电阻热和焦耳热[15]使得接触界面温度上升,导致0 ℃时的薄冰层形成冰碴与磨屑混合一起增加了接触表面粗糙程度,增大了摩擦因数。然而,在环境湿度为85%RH时,无电流工况下,铜试样表面覆盖较厚的冰霜,在载流工况下表面冰霜逐渐融化,由于环境湿度较高,摩擦表面形成较为完整的水膜,起到减摩效果,进而降低了摩擦因数。同时,不论湿度如何,20 ℃的平均摩擦因数均未因电流的大小而发生显著改变,而低温工况下,10%RH的摩擦因数会随着电流的增大而增大,85%RH的变化趋势却与之相反。

2.2 碳/铜摩擦副接触电阻和累积电弧能量

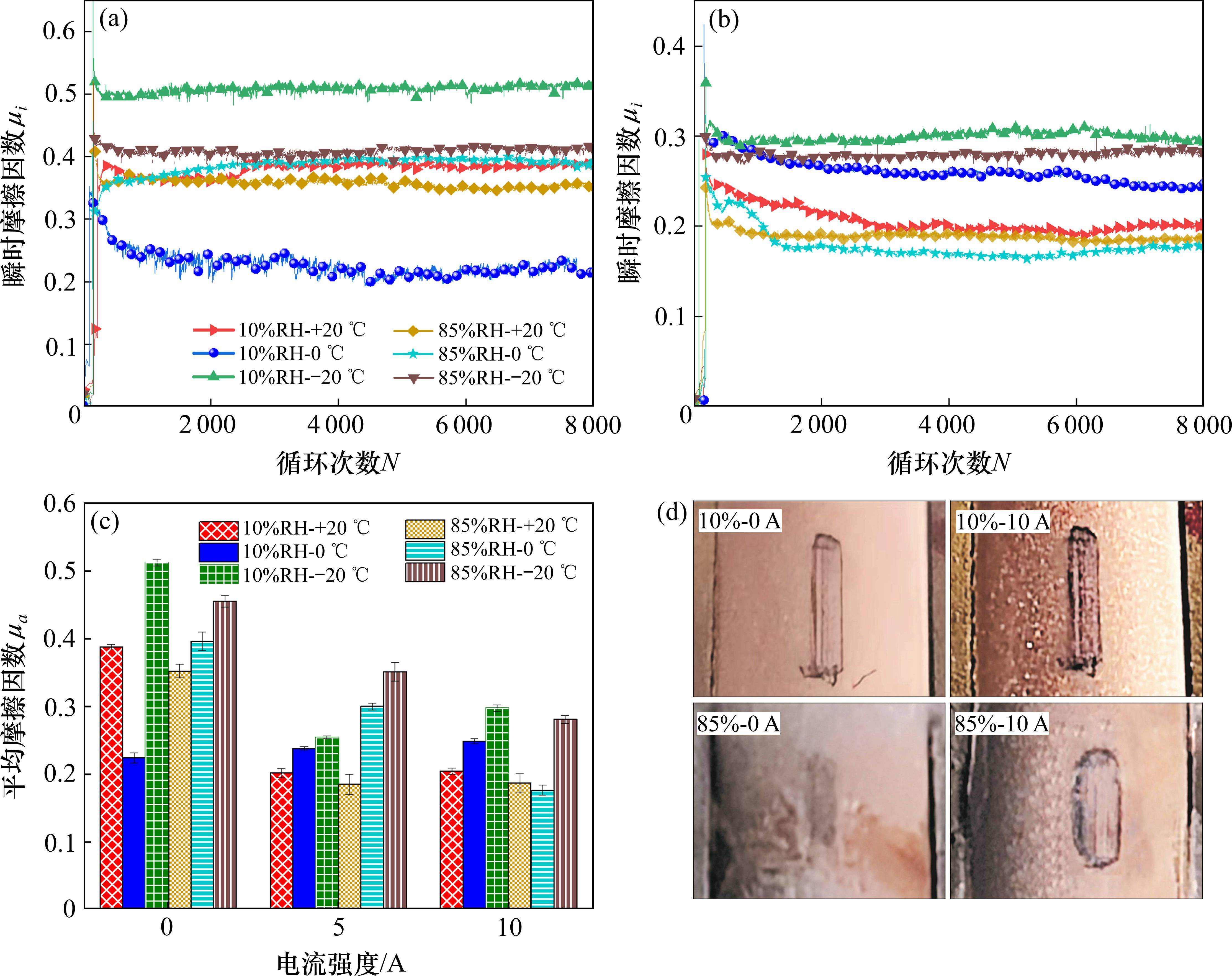

图3所示为2个极端湿度环境在不同服役温度工况下载流摩擦副的平均接触电阻。图中可明显看到当电流强度为5 A时,2种湿度环境的0 ℃平均接触电阻均为最高。产生该现象的原因是在电阻热和摩擦热共同作用下促使表面温度升高,导致表面的薄冰层融化,融水与磨屑混合并参与到摩擦过程中减小摩擦副之间的实际接触面积。而接触电阻与表面接触面积的大小密切相关[16],因而接触电阻在该温度下最高。当服役温度为-20 ℃,接触副界面快速凝结的冰被接触副的往复移动迅速推移到摩擦区域周围,因此对材料接触电阻的影响程度低于0 ℃。然而,当电流强度增加到10 A时,服役温度为20 ℃的平均接触电阻最高,主要是由于电流增大会导致表面接触温度更高,而温升易促进摩擦表面生成氧化物[17],但氧化物导电率较低[18]进而导致接触电阻较高。此外,在2种电流强度工况下,85%RH环境中的接触电阻均高于10%RH。在环境湿度为85%RH时,空气中水汽含量较高从而形成水膜黏附于铜表面,水膜在起到润滑作用的同时也使得接触电阻增大。该现象与SONG的研究现象相同,即表面湿度的增加会降低材料的导电率[19]。同时,在低温环境下,空气中较高的湿度使得载流接触面持续处于低温结冰和融化过程,因此材料电导率变差,导致受流质量下降[20]。

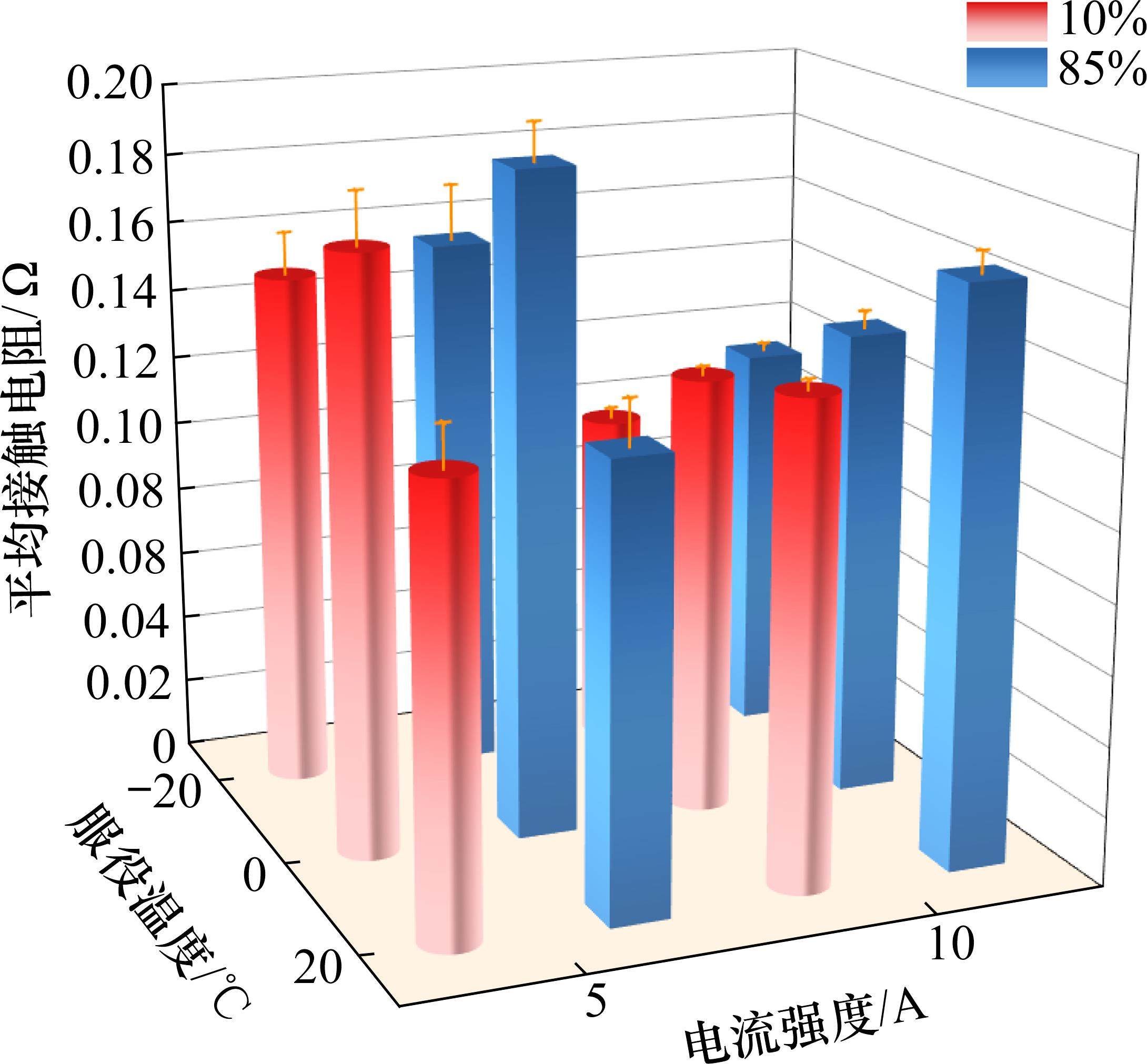

图4为不同服役温度下的2种极端湿度环境中摩擦副的累积电弧放电能量。从图中可显著看到10 A电流强度下的累积电弧能量远高于5 A,由累积电弧能量计算公式(3)可知电弧能量与电流强度呈正相关,因而电弧放电能量因电流强度的增大而增多。在同一电流强度下,85%RH的累积电弧能量要显著高于10%RH环境。由此表明湿润摩擦副产生的电弧频率要远高于干燥表面。另外,累积电弧能量在低温环境中有随温度降低而降低的趋势。表明低温环境可以抑制电弧现象的产生。

2.3 碳材料损伤行为分析

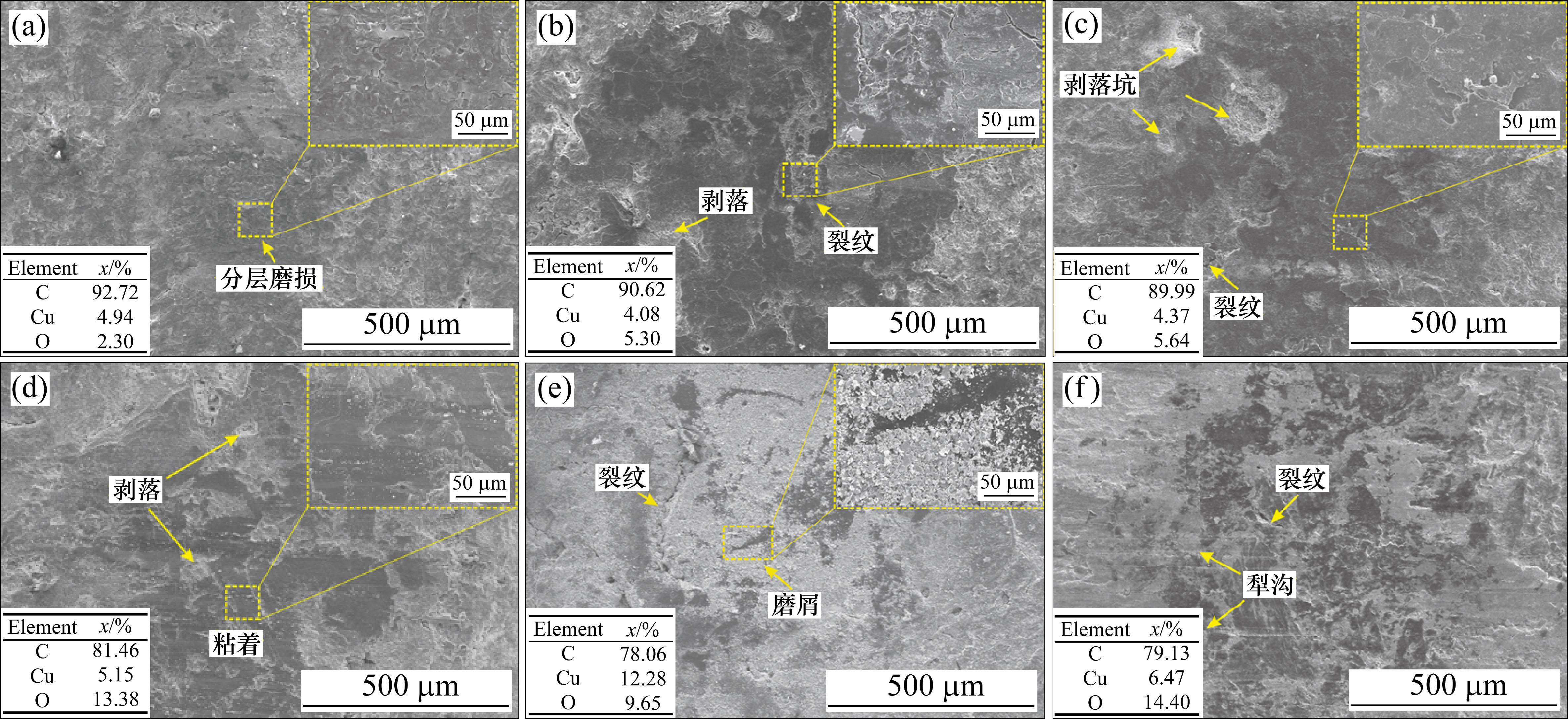

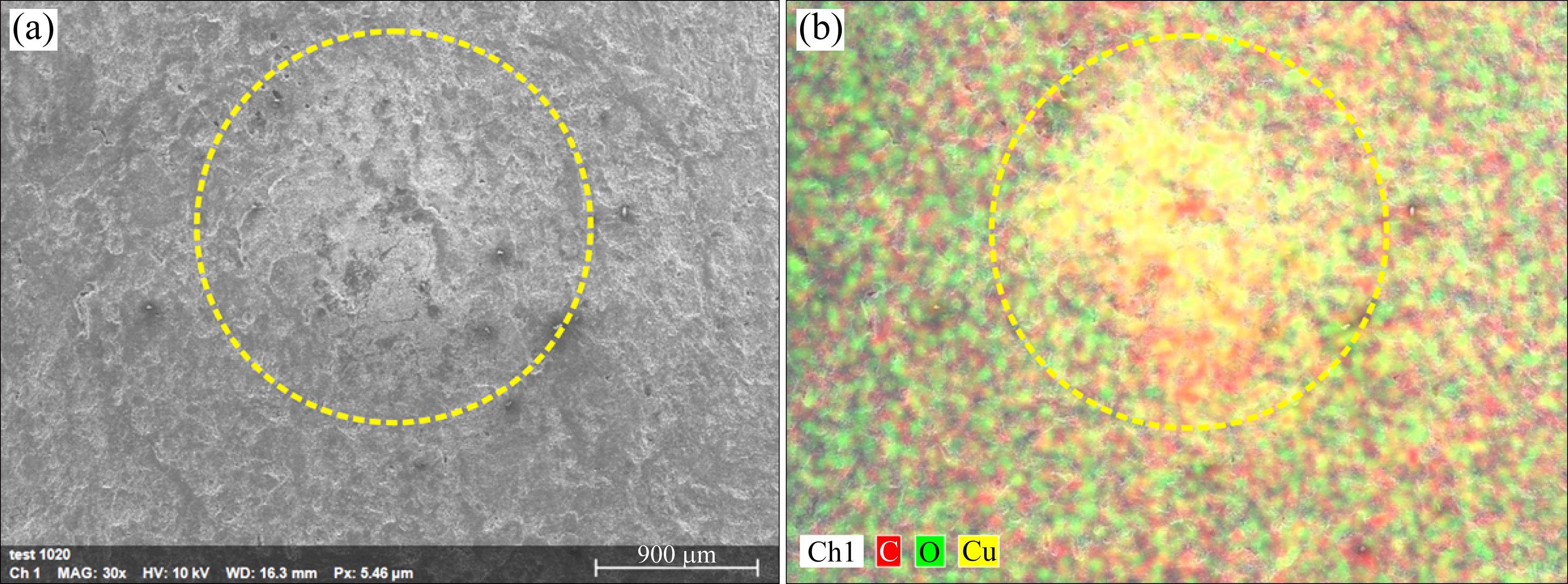

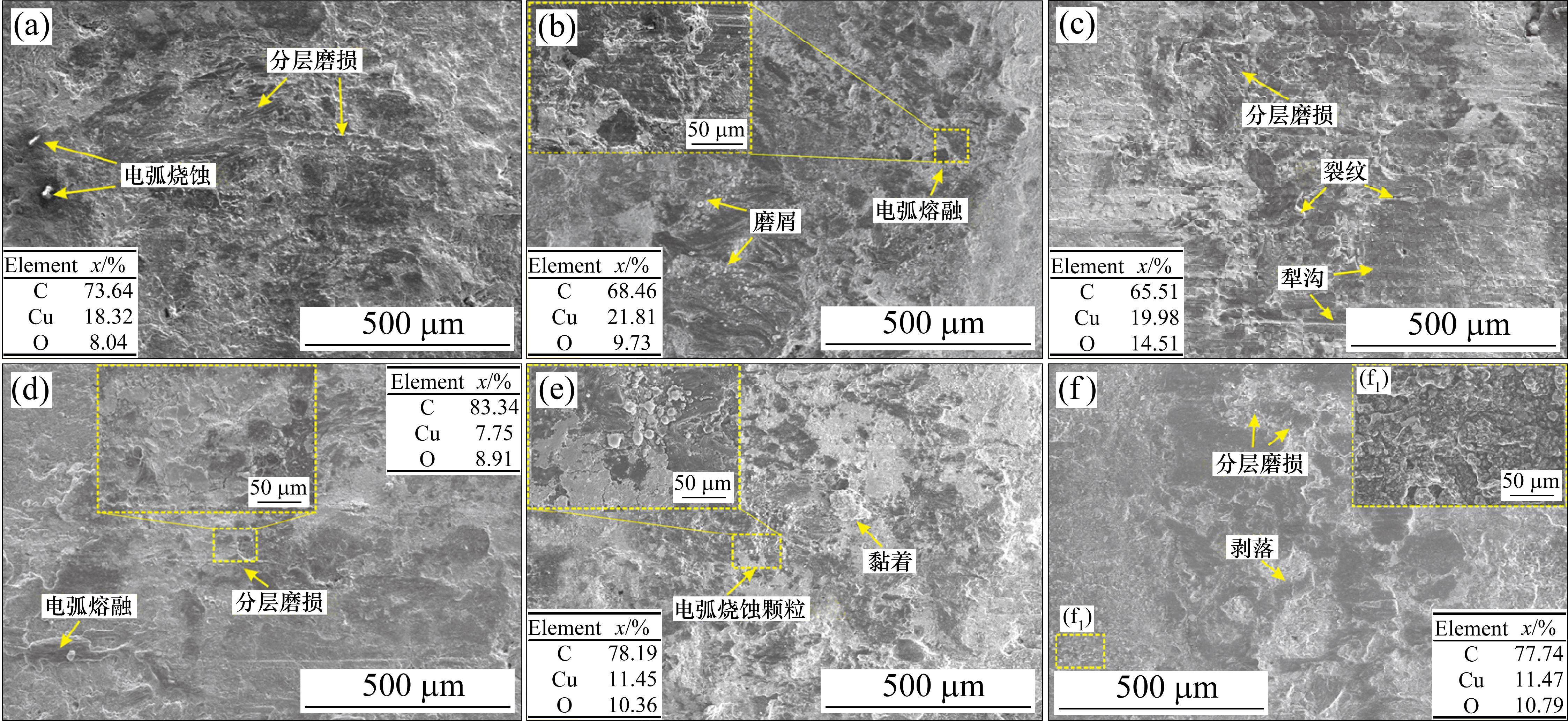

图5所示为非载流工况下,服役温度分别为20 ℃、0 ℃和-20 ℃在2种极端湿度时碳棒磨损表面的微观形貌。在10%RH环境中,服役温度为20 ℃的工况下,在碳材料的磨损区域存在大量剥落和分层磨损(如图5(a)所示),该现象出现是在摩擦过程中因材料的黏附和摩擦热引起压裂分层[21]所导致。图5(b)可观察到碳材料在0 ℃下的磨损表面有大量裂纹产生。当服役温度降至-20 ℃时,磨损表面除了裂纹还有大块分层剥落出现(图5(c)),其主要原因是在低温环境下,碳材料的韧脆性发生转变使得碳材料表面脆性增加[22]。当环境湿度达到85%RH时,空气中的水汽含量较高导致附着于磨损表面的水汽也增多,对接触表面起到润滑作用[23],故在服役温度为20 ℃时,表面较为平整,磨损形式主要以少量剥落和裂纹为主(图5(d))。同时对整个磨损表面进行元素分析后发现,与10%RH环境的元素对比,铜和氧元素占比大幅增加。然而,当环境温度降至0 ℃时,碳的磨损区域被大量白色摩擦膜覆盖(图5(e)),且该摩擦膜为片状颗粒物堆积粘连形成(图5(e)插图)。图6(a)为对应于图5(e)的整个磨损区域,从元素分布图(图6(b))可知,图5(e)中的白色摩擦膜的主要元素为铜,由此表明在该服役工况下有大量铜进行了转移。当服役环境为-20 ℃时,碳磨损表面(图5(f))的白色摩擦膜显著减少,仅有少量剥落和裂纹出现。

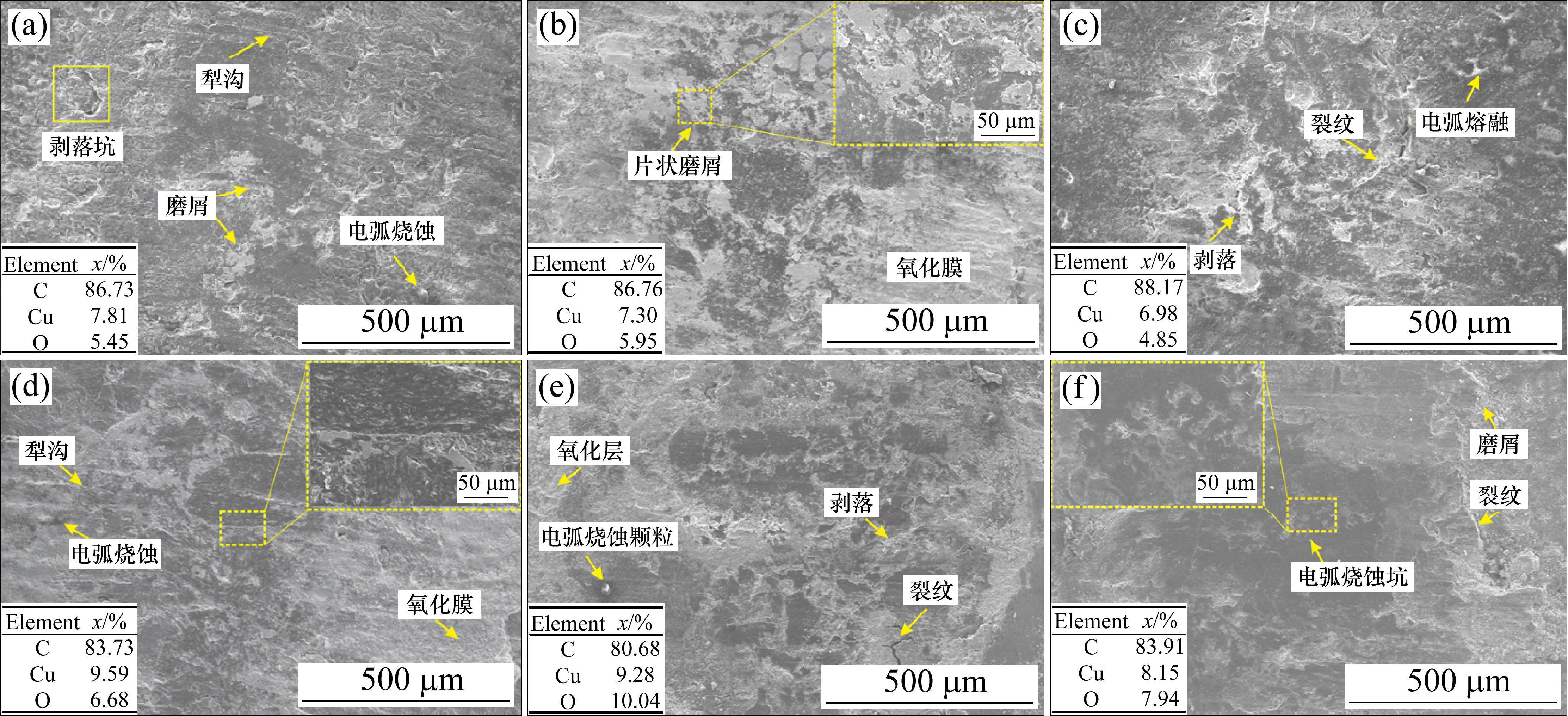

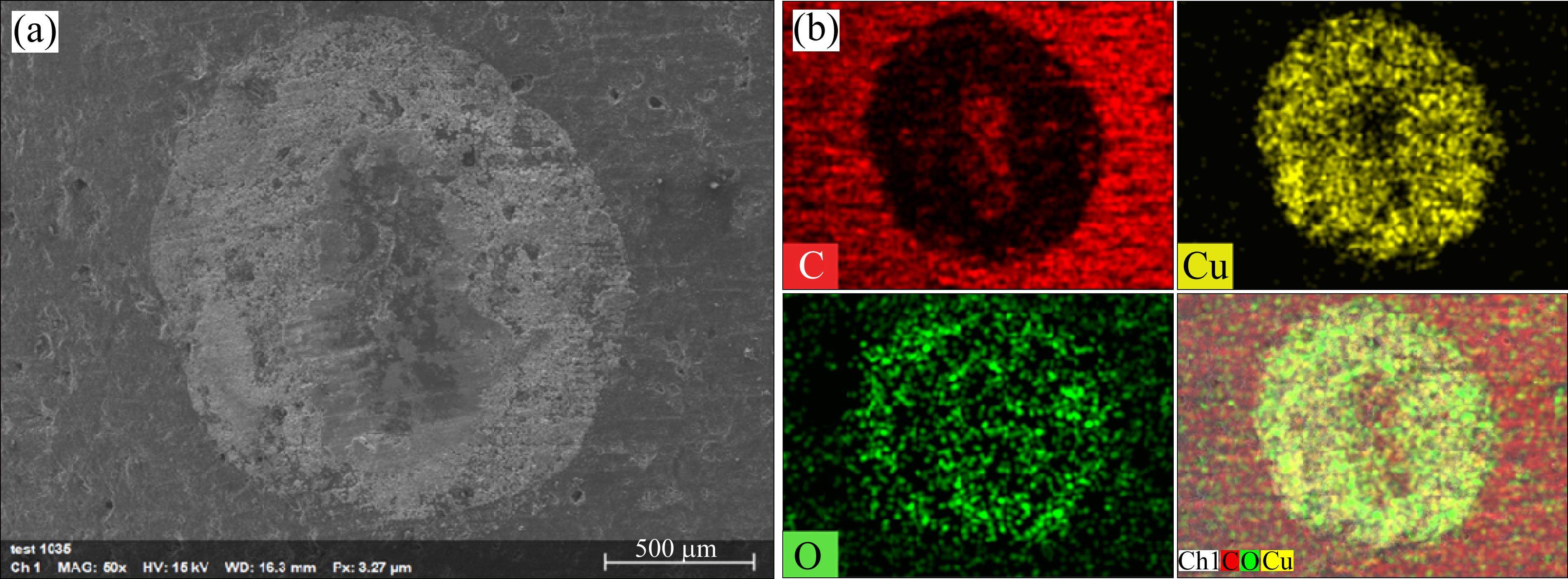

图7所示为小电流(5 A)工况下,服役温度分别为20 ℃、0 ℃和-20 ℃在2种极端湿度环境中的碳材料磨损区域微观形貌。在10%RH环境中,服役温度为20 ℃时,碳材料表面存在着大量犁沟和剥落坑以及少量磨屑(图7(a))。对其进行元素分析发现,相较于非载流工况,表面的铜和氧元素占比显著增加。该现象出现的主要原因是在电流作用下表面存在摩擦氧化和电化学氧化2种氧化反应[18],且电流是通过单点接触导致摩擦表面的局部区域过热,使得铜转移和氧化磨损加剧[24]。当服役温度降低为0 ℃时,碳磨损区域(图8)生成了大量铜的氧化物和大量白色块状磨屑,在磨损区域边缘堆积形成了白色氧化膜(图7(b)),而在载流摩擦过程中形成的氧化物导电能力差[20],这便进一步解释了该服役工况下的接触电阻增加的原因。然而,当服役温度下降到-20 ℃后,磨损表面的白斑区域显著减少,且在磨损边缘区域出现电弧熔融现象(图7(c))。在85%RH环境,服役温度为20 ℃工况下时,摩擦副边缘有明显的氧化层(图7(d)),该现象与10%RH环境下0 ℃的微观形貌相似。这可能是在切向切削力和水汽协同作用下,氧化物沿着相对滑动方向流动,最终在磨损区域的周边堆积黏附于表面形成了白色摩擦膜。在0 ℃的服役环境下,碳材料周围堆积了一层较为完整的白色氧化膜,且四处散布电弧烧蚀后的颗粒物,这也是85%RH环境下累积电弧能量高于10%RH环境的原因之一。随着服役温度降至-20 ℃后,磨损表面较为平整仅有少许剥落坑形成。

图9为2种极端湿度环境中,电流强度为10 A工况下,服役温度分别为20 ℃、0 ℃和-20 ℃中的碳材料磨损区域的微观形貌。在10%RH环境中,服役温度为20 ℃时,图9(a)表面有明显的材料剥落现象产生,其主要原因是摩擦副之间粗糙表面的不完全接触导致电流发生团聚效应,局部区域过热导致磨损表面机械应力不均[25]从而形成分层现象。此外,磨损区域边缘观察到电弧熔融的痕迹。当服役温度降低到0 ℃时,磨损区域表面白色摩擦膜出现局部熔融现象(图9(b)),该现象由于电流产生的焦耳热以及摩擦热增加了接触区域的温度,使得薄冰层融化后产生局部的电弧烧蚀[22]。随着服役温度降低为-20 ℃时,分层剥落现象相较于0 ℃减少,但裂纹和剥落坑的数量皆有增长且表面铜颗粒物附着有所减少。将10%RH环境中不同服役温度下的氧元素进行对比可以得出随着温度的降低,材料表面氧化程度有所升高。在85%RH环境中,空气水汽含量较大导致材料附着现象较为严重(图9(d))。铜颗粒反复积累的同时伴随有氧化作用,在碳试样磨损表面形成了块状物[26]。然而在服役温度下降到0 ℃后,磨屑与转移物黏附在磨损表面形成大量白色斑块,同时在磨损区域有大量电弧烧蚀形成的球形颗粒(图9(e)及插图)。图9(f)表示为85%RH环境低温工况(-20 ℃)下的碳材料磨损表面,其相较于10%RH的摩擦表面要平整。载流摩擦过程中不断释放的热量以及电弧烧蚀均促进了氧化反应,使大量铜的氧化物附着在碳试样的磨损表面。对比不同电流强度的2种湿度环境下20 ℃服役温度下的元素占比分析发现(图7与图9对比),磨损表面的氧化程度随着电流的增大而增加,同时85%RH环境中的氧化程度高于10%RH环境。

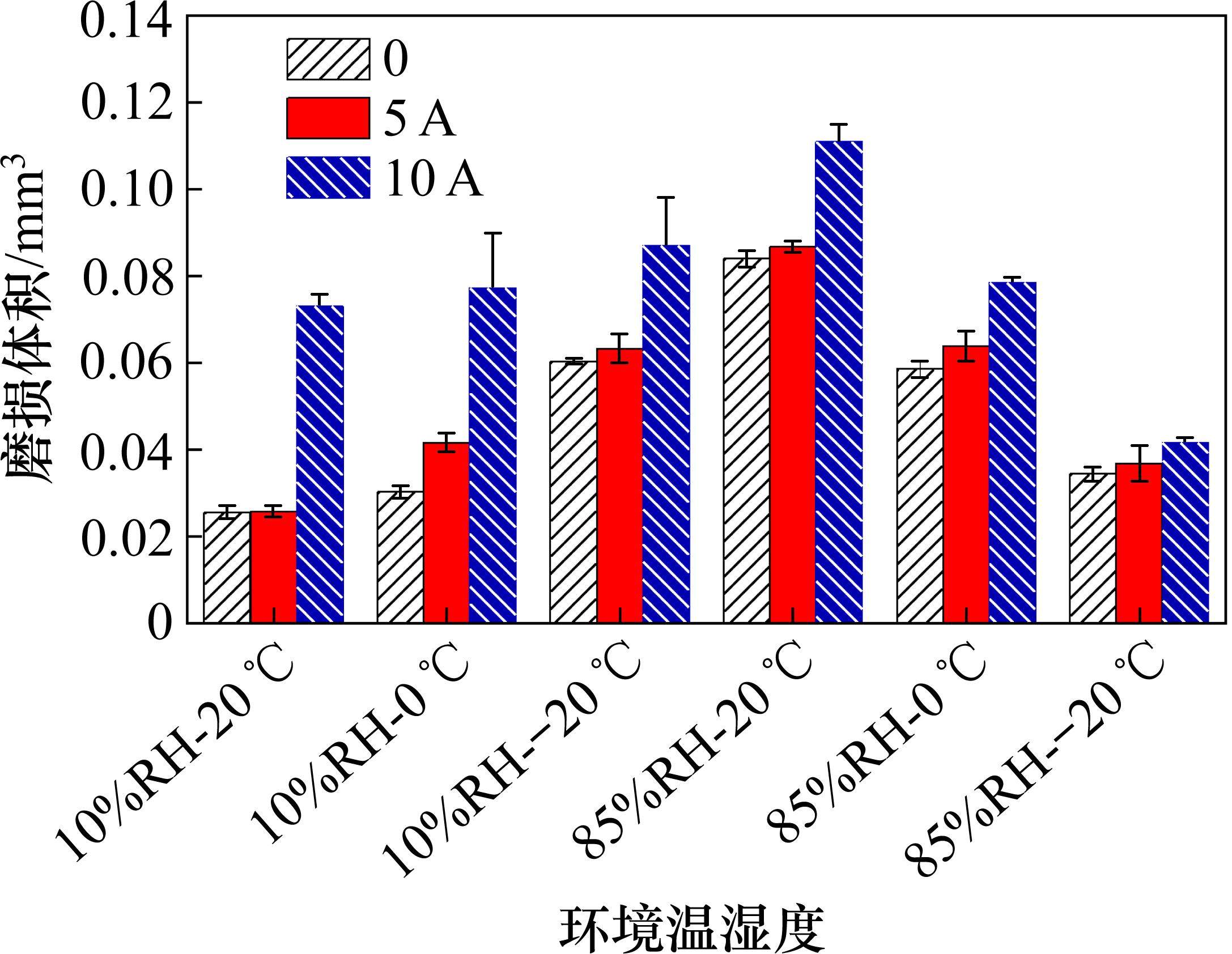

图10为碳材料在不同服役环境中的磨损体积。图中可以显著看到,在10%RH环境中,3种服役温度的碳材料磨损体积随着电流强度的增大而增加;随着服役温度降低,磨损体积增大。尤其在10 A工况下,服役温度为20 ℃时的磨损体积在0.052 mm3左右,但当温度下降到-20 ℃时的磨损体积增加到0.071 mm3。由此可知,在低温环境下,碳材料磨损更加严重,其主要原因是在实验过程中,低温环境下的摩擦副表面有着大量的磨屑和碎冰的共同混合物使得接触界面更为粗糙,摩擦副材料更容易被切削。然而,85%RH环境时的磨损体积与10%RH环境时的结果截然相反,磨损体积均随着温度的降低而减少,这说明85%RH下的低温有利于减缓材料载流摩擦的损耗。

3 结论

1) 无电流工况下,10%RH环境的平均摩擦因数随着温度的降低呈现先减少后增大的趋势;85%RH环境下,其趋势是随着温度的降低而增大;当环境湿度为10%RH时,载流工况下,20 ℃下的平均摩擦因数均无显著变化。然而在低温工况下,环境湿度为10%RH的平均摩擦因数随着电流强度增大而单调递增;而在85%RH环境中,呈现出随着电流强度的增大而减少的趋势。

2) 85%RH环境下的平均接触电阻和累积电弧能量均高于10%RH环境,且在大电流工况(10 A)下,两者皆会随着服役温度的下降而降低。

3) 极端湿度的变化对磨损表面的损伤有着显著影响。非载流工况下10%RH环境的磨损机制以磨粒磨损为主,而85%RH环境中的氧化磨损占主导地位;85%RH环境的电弧烧蚀程度要大于10%RH环境。

4) 在10%RH环境中,材料转移和氧化磨损随着电流的增加而增强。85%RH环境中的铜转移量和氧化程度随着电流强度的增强而降低。随着温度降低,铜转移量减少但其氧化程度有所增加。

受电弓滑板磨耗研究综述

[J/OL]. 机械工程学报: 1-21[Experimental research into the low temperature characteristics of a hydraulic damper and the effect on the dynamics of the pantograph of a high-speed train running in extreme cold weather conditions

[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2020, 234(8): 896-907.季德惠,肖丽,熊光耀等.极端温/湿环境下弓网接触副载流摩擦学特性研究[J].铁道科学与工程学报,2024,21(11):4735-4745.

JI Dehui,XIAO Li,XIONG Guangyao,et al.Current-carrying tribological characteristics of pantograph-catenary system contact pair in extreme temperature/humidity environments[J].Journal of Railway Science and Engineering,2024,21(11):4735-4745.