不凝气体和水蒸气的对流冷凝换热过程不同于不凝气体的换热过程和纯蒸汽的凝结换热过程,而是包含传热传质的复杂对流和凝结换热过程,在整个换热过程中影响因素较多[1-2],国内外学者对其进行了理论研究和不同应用场景的实验研究。COLBURN等[3]提出了层状冷凝模型,对于不凝气体和水蒸气的复合凝结换热具有较好的适用性。YIN等[4]对水平微通道的冷凝换热进行数值模拟研究,结果表明即使不凝气体浓度很小,也会对换热产生较大影响。LI等[5]研究了垂直管内的水蒸气和不凝气体的冷凝换热,发现不能以冷却水侧温度代替管壁温度进行换热分析。REN等[6]通过实验研究了水平管内的水蒸气和不凝气体的冷凝换热,并拟合得到了包含不凝气体质量分数、压力等参数的换热关联式。XU等[7]研究了氦气、水蒸气在水平同心双管中的局部换热系数,发现氦气体积分数和混合气体压力的增加会加快冷凝热传递。CHE等[8]通过模拟湿烟气冷凝换热试验发现,根据Colburn模型提出的包含驱动传质过程量纲一数的换热关联式具有高预测精度。李俊等[9]研究了铜管换热器外湿空气的对流冷凝换热特性,提出了冷凝因子。王剑飞等[10]对燃气烟气冷凝器进行了实验研究,根据实验数据拟合得到了对流冷凝换热关联式。LIANG等[11]通过研究发现,与单纯的强制流动换热相比,含有水蒸气的不凝气体对流冷凝换热系数应乘以相应系数,并通过实验数据拟合得到了新的换热关联式。曹彦斌等[12]对比了塔板式、板式肋片式换热器外湿空气的换热特性发现,塔板式换热性能优于板式肋片式换热器换热性能,且水蒸气分压越大,换热越强。

根据上述研究中水蒸气的含量,可以将不凝结气体和水蒸气的复合凝结换热研究分为两种:水蒸气在不凝结气体中的凝结换热(水蒸气体积分数低于20%)和存在不凝结气体时水蒸气的凝结换热(水蒸气体积分数高于90%)[13]。研究人员对后者的研究相对较多,本文主要对前者进行研究。

在实际工程应用中,火力发电厂烟气的冷凝换热是属于水蒸气在不凝结气体中的凝结换热。受资源配置因素影响,我国火电是主要能源[14-17]。随着“碳达峰、碳中和”战略的进一步推行,有效节水对于煤电工业的可持续发展至关重要[18]。在我国“多煤缺水”的北方干旱地区,一直存在大型火电基地火电机组耗水量大的问题[19],而燃煤发电机组锅炉脱硫后烟气中存在大量的水蒸气,若能将这部分水蒸气和余热回收利用,则可以缓解燃煤电厂节水降耗的压力[16, 18-19]。本文对基于间接换热器的饱和湿气体对流冷凝的换热进行研究,对间接式冷凝法烟气水分回收技术中不同管材换热器进行实验研究,探究饱和湿气体对流冷凝换热过程中影响冷凝出水和换热的因素,以便为水分回收技术研发的工程应用提供参考,也为同类型饱和湿空气对流冷凝换热的实际应用场景(如气体动力系统、空调工程、冷凝式-锅炉等领域)提供相关实验数据。

1 实验研究

根据相关计算研究和测试结果发现湿法脱硫后的烟气水蒸气体积分数在11%以上[16],相对湿度接近100%,即水蒸气基本呈饱和态。冷凝法主要利用冷却除湿的原理,当烟气温度低于露点温度时,烟气中的水蒸气析出凝结成液态水,从而回收烟气中的水分。间接式换热是指被冷介质与冷却介质(通常是水)并不直接接触,而是在间壁式换热器内换热,在一定程度上保证了冷凝水的纯净,使回收水量水质稳定,通过简单处理后即可作为补充水循环使用[20]。

为了模拟实际应用工程的饱和湿烟气冷凝换热取水过程,搭建了空气流量为15 000 m3/h的饱和湿气体冷凝水分回收试验台,将空气加热、加湿,在湿法脱硫后脱硫出口温度为45~55 ℃的饱和湿空气条件下,通过换热冷凝取水,研究相关参数对取水和换热的影响。

1.1 实验系统介绍

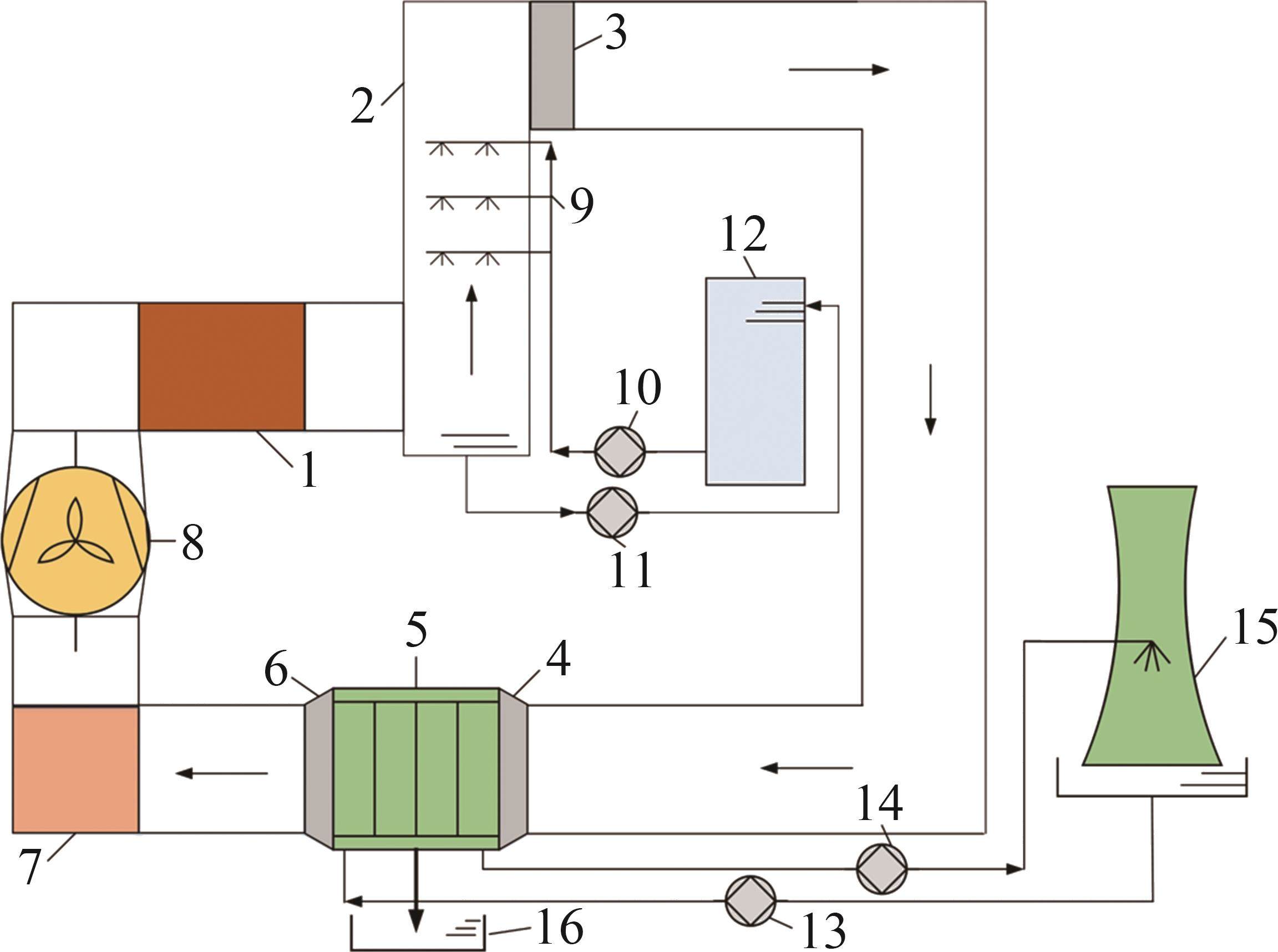

饱和湿气体冷凝换热器性能模拟试验台工艺流程如图1所示,该工艺主要设置空气加热器,利用喷淋加湿的方法将等含湿量加热后的空气进行等焓加湿[21],加湿后空气达到饱和,将湿空气引入冷凝换热器,使湿空气在冷凝换热器内进行放热冷凝,将放热冷凝后的湿空气通过引风机送至空气加热器入口,形成环形循环。此外,在冷凝换热器前后端设置除雾器,在冷凝换热器后端设置预热器。

饱和湿气体冷凝换热器性能模拟试验台主要包含主加热器、加湿喷淋塔、除雾器、冷凝换热器、预热器、风机、喷淋加湿系统、喷淋水泵、喷淋水回水泵、喷淋水水箱、冷却水进水泵、冷却水回水泵、冷却塔、收水箱和控制测量系统等。风机将预热后的空气送入主加热器,主加热器风道内布置电加热棒(电功率可调),加热棒与空气直接接触加热风道空气。将温度为40 ℃、相对湿度为100%的空气送入主加热器进行加热,加热后的空气相对湿度降低至2.62%,含湿量不变,温度提升至约131 ℃。加热后的空气用来模拟实际脱硫塔前烟气,加热之后的空气被送入加湿喷淋塔进行喷淋加湿,加湿喷淋塔内最大循环水量为200 t/h。在模拟脱硫加湿模块的加湿喷淋塔内,被加热的空气与喷淋水直接接触进行传热传质。热空气的加湿过程可以近似为等焓过程[21],加湿后的空气温度降至50 ℃,相对湿度接近100%。采用加湿后的空气模拟脱硫塔出口的湿烟气,湿空气进入冷凝换热器进行冷凝。在冷凝换热器内,冷却循环水在冷凝换热器管程流动,湿空气在换热器壳程与冷却水之间形成逆流换热。按设计工况,换热后的湿空气温度降为40 ℃,相对湿度仍保持100%。当冷却循环水在冷却塔内形成5 ℃的温差时,循环水量应大于60 t/h。冷凝换热后的40 ℃饱和湿空气进入预热空气段,进行空气预热,提高空气温度。空气预热器加热形式与主加热形式类似,即在风道布置电加热棒。将预热后的空气再送入风机入口,形成风量循环。除雾器保证换热器收水基本为冷凝出水,减少风道内携带水滴对取水试验的影响。

1.2 换热器结构

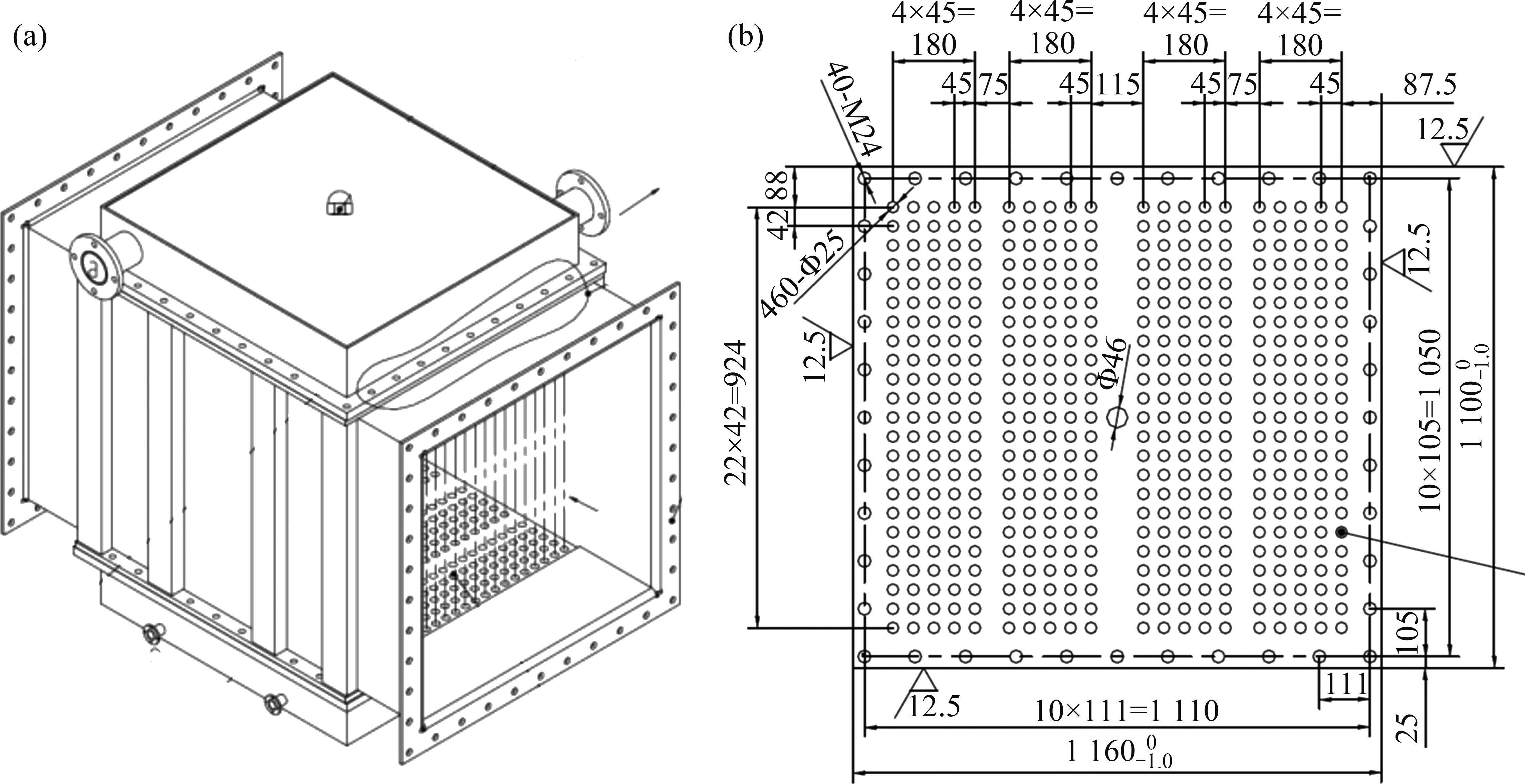

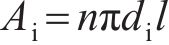

在实际的烟气对流换热中,往往伴随着酸性腐蚀等问题,因此,常用的换热管材需具有防腐性能。此外,为强化烟气取水,管材需增强水蒸气凝结换热性能。常用的换热管材为不锈钢管、钛管、氟塑料管等,但氟塑料管因导热系数低、机械强度差、膨胀系数大等原因实际工程应用较少,本文选取不锈钢管、钛管,并增加防腐性能好、凝结换热能力强的全氟化石墨烯涂层管。换热器换热管材质分别为不锈钢管(317L)、钛管(TA2)和全氟化石墨烯涂层管(氟化石墨烯改性涂层FG/ERC,基材为317L)[22],换热管均采用光管形式。试验系统中的空气冷却器为空气-水换热器(即采用水作为冷却介质),换热器连接风道流通横截面面积(长×宽)为1 m×1 m。换热器空气在换热管外流动,水在换热管内流动,管内外流动布置为逆流流动。换热管竖向布置,采用顺列布置方式,如图2所示。冷却器的外壳采用不锈钢的保温材料。换热管与冷却水进出口的母管相连,结构参数如表1所示。

| 结构参数 | 数值 |

|---|---|

| 冷却管外径/mm | 25 |

| 冷却管内径/mm | 23.6 |

| 叉排管束横向节距/mm | 42 |

| 叉排管束纵向节距/mm | 45 |

| 冷却水管总数/个 | 460 |

| 流程数* | 4 |

| 换热管长度/mm | 1 000 |

| 换热管外侧总表面积/m2 | 36.13 |

| 换热管壁厚/mm | 0.7 |

1.3 实验工况设计

采用冷凝换热器进口空气温度和湿度分别模拟实际湿法脱硫后的烟气的温度和湿度,温度设定为50~55 ℃,空气相对湿度设定为99%~100%,冷却水由冷却塔提供,温度为25 ℃。空气流量从15 000 m3/h变化至6 000 m3/h,冷却水流量从20 t/h增至80 t/h,在不同的空气流量下,改变冷却水与空气的质量流量之比,实测冷凝出水效果和系统温度及压力变化。

1.4 实验数据处理

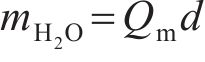

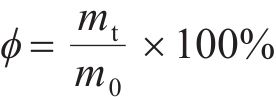

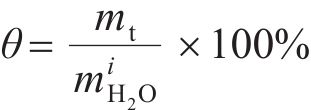

1.4.1 冷凝出水

在饱和湿空气被冷却的过程中,有蒸汽不断凝结析出,在此过程中,湿空气一直处于饱和状态,在焓湿图中湿空气沿饱和空气线向含湿量减小、温度降低的方向变化。为对比不同实验工况下的冷凝水回收效果,对各实验工况下的冷凝出水定时间计量,比较冷凝水回收率或空气水回收率。对于饱和湿空气,空气的含湿量仅取决于空气温度,系统进出口空气的温差直接影响冷凝水的回收效果。饱和湿空气经冷凝器降温冷凝、除雾器分离水分后排出,干空气成分及质量并未发生变化,可以将干空气量作为湿空气水回收率、冷凝水回收率的计算基准。实际冷凝水量mt是指系统实际回收的冷凝水量,经实验测量;理论冷凝水量m0是指理论上所能回收的冷凝水量;冷凝水回收率ϕ是指实际冷凝水量占理论冷凝水量的比例;空气水回收率θ是指实际冷凝水量占空气含水量的比例[20]。

试验系统通过空气流速测量元件测得空气流速v(m/s)和管道截面面积S(m2),并按照以下公式计算空气量

湿空气密度

式中:d为空气的含湿量,g/kg。

水蒸气分压力Pw可根据换热器进出口空气温度计算,由水蒸气分压力计算空气含湿量d[21],再根据实验台实测气体流量和密度得到空气理论凝水量m0,根据实际冷凝水量mt得到冷凝水回收率ϕ和空气水回收率θ。

式中:

1.4.2 换热效果

根据COLBURN等[3]提出的双膜模型,饱和湿空气对流冷凝传热过程存在不凝气体气膜热阻和换热管表面冷凝液膜热阻,不凝气体气膜热阻占比最大,可忽略液膜热阻进行计算分析。在试验过程中,通过测量冷却水侧和湿空气侧的温度、换热器的结构参数和管材参数等,计算总的传热热阻、冷却水传热热阻和换热管导热热阻,再利用系统传热的热阻分离法[21]计算得到湿空气侧的对流冷凝复合换热系数。根据计算分析得到的各工况下对流冷凝复合换热系数,拟定得到传热关联式。计算步骤如下。

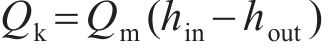

1) 总换热量的计算。使用饱和湿空气横掠换热管束进行试验。冷却水在换热管内流动吸热,湿空气在换热管外流动放热。忽略换热器外表面与环境之间的换热,则湿空气放热量Qk和冷却水吸热量Qs之间存在能量平衡关系,即两者相等。

湿空气放热量Qk计算式为

式中:Qm为干空气质量流量;

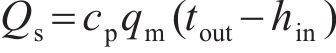

冷却水吸热量Qs计算式为

式中:

在实际试验过程中,因换热器向外界散热的影响,湿空气放热量Qk大于冷却水的吸热量Qs,所以,在本次试验数据处理过程中,总的传热量

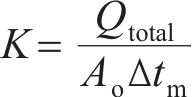

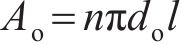

2) 总传热系数的计算。换热器总传热系数K计算式为

式中:Ao为换热器管外侧的总换热面积。

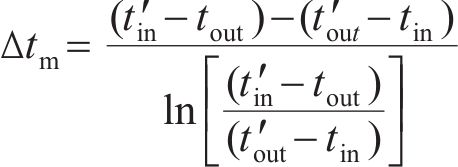

湿空气与冷却水之间的对数平均温差

式中:

3) 冷却水侧换热系数的计算。在试验过程中,冷却水在换热管内流动的雷诺数Re范围为103~105。换热计算涉及Re<2 200的光管层流换热和

Re>2 200的光管过渡区和充分发展区湍流换热。

当雷诺数Re<2 200时,选取齐德-德泰(Sieder-Tate)准则关系式[25],计算得到冷却水侧换热系数hl;当雷诺数Re>2 200时,选取格尼林斯基公式(Gnielinski)准则关系式[25],计算得到冷却水侧换热系数hl。

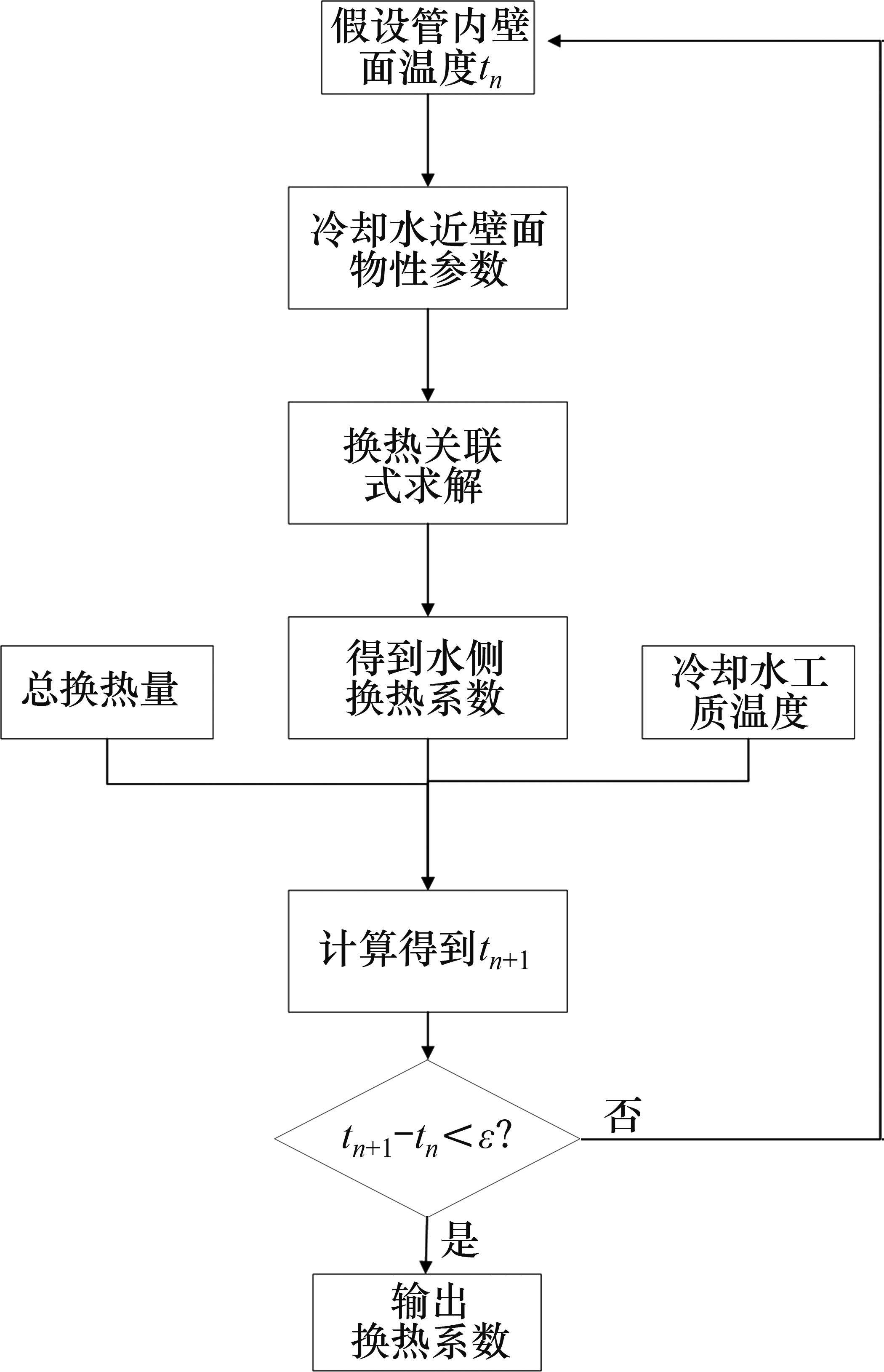

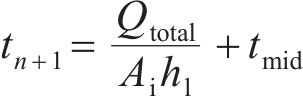

4) 换热管内壁温度计算。冷却水侧换热系数的计算与换热管内壁的温度tn有关,在试验过程中,管内壁的温度tn测量比较困难,需要假设tn,并通过多次迭代计算得到tn+1,直至tn和tn+1误差小于设定值,即可确定水侧换热系数

通过假设tn计算得到

式中:

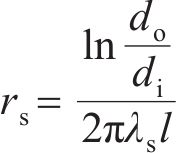

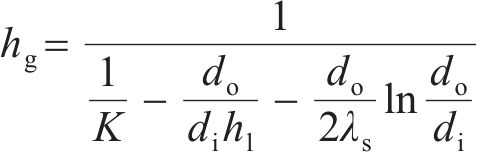

5) 管壁导热计算。换热管材的不同导热系数也不同,根据圆管导热系数和管材结构参数可以计算得到单根换热管本身的导热热阻rs。

式中:do和di分别为换热管外径和内径;

6) 热阻分离法计算冷凝换热复合换热系数。试验换热面积以换热管外侧换热面积Ao为基准。

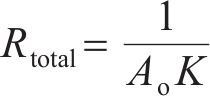

由式(8)计算换热传热系数K,再计算换热总热阻

由步骤(3)计算冷却水侧换热系数

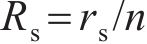

由式(11)计算换热管热阻rs,再计算换热管总热阻Rs。

假设空气侧冷凝对流复合换热系数为hg,则可以根据热阻关系得到:

2 实验结果与讨论

2.1 冷凝出水结果分析

2.1.1 冷却水与空气的质量流量比对出水结果的影响

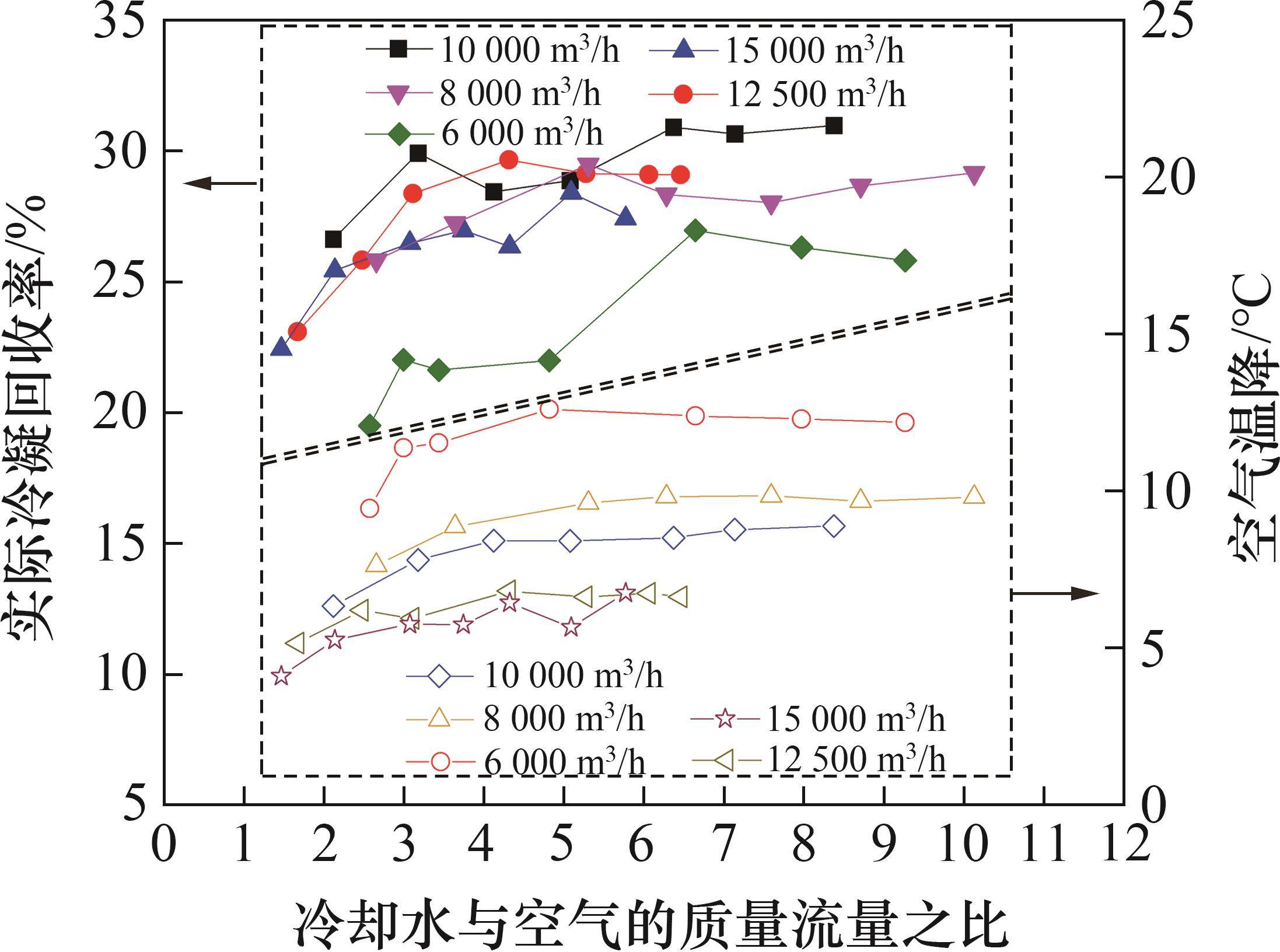

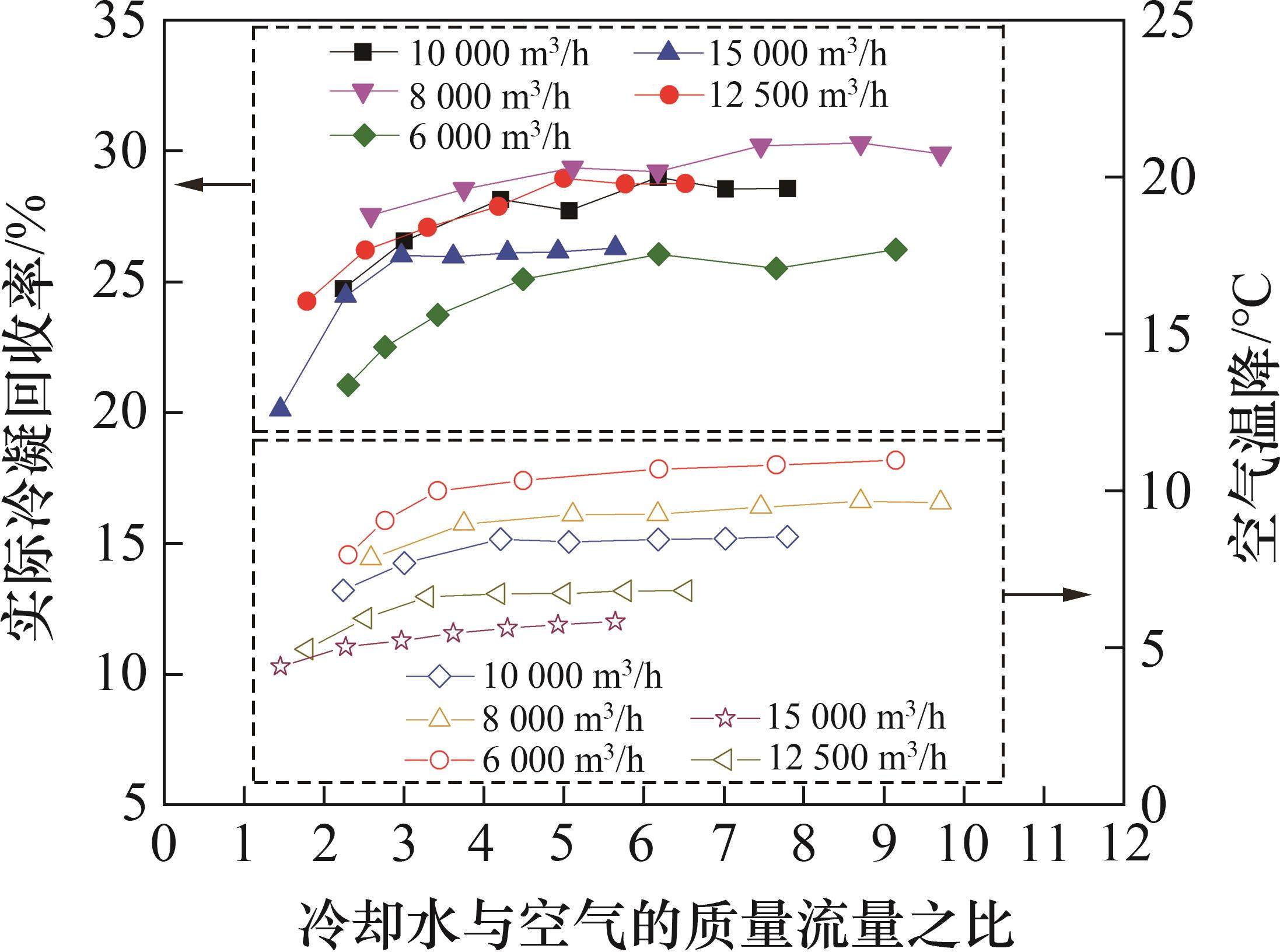

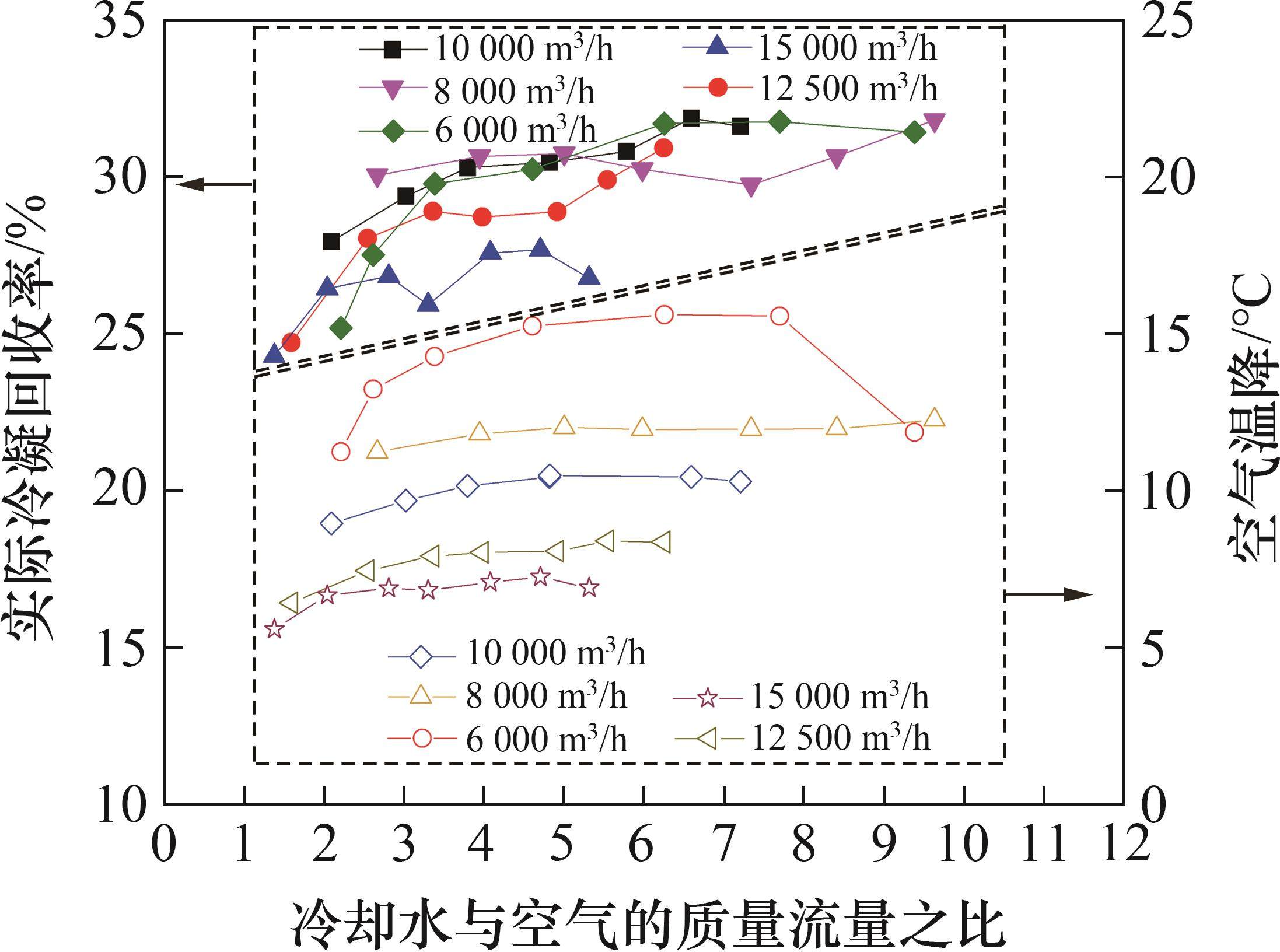

图4、图5和图6所示分别为不锈钢管、钛管和全氟化石墨烯涂层管换热器实际冷凝回收率、空气温降随冷却水与空气的质量流量之比变化情况。由图4~6可见:3种材质换热器的空气温降均随着冷却水与空气的质量流量之比的减小而增大;3种材质换热器的空气温降均随冷却水与空气的质量流量之比先增大后稳定,在冷却水与空气的质量流量之比大于4时,湿空气温降基本稳定;实际冷凝回收率也与空气温降有相似变化趋势。对于317L不锈钢换热器,在10 000 m3/h的空气流量下,实际冷凝回收率最高,达到30.97%(冷却水与空气的质量流量之比为8.37)。对于钛管TA2换热器,在8 000 m3/h的空气流量下,实际冷凝回收率最高,最高达到30.32%(冷却水与空气的质量流量之比为8.71)。对于全氟化石墨烯涂层管换热器,在10 000 m3/h的空气流量下,实际冷凝回收率最高,达到31.86%(冷却水与空气的质量流量之比为6.59)。

2.1.2 换热管材对出水结果的影响

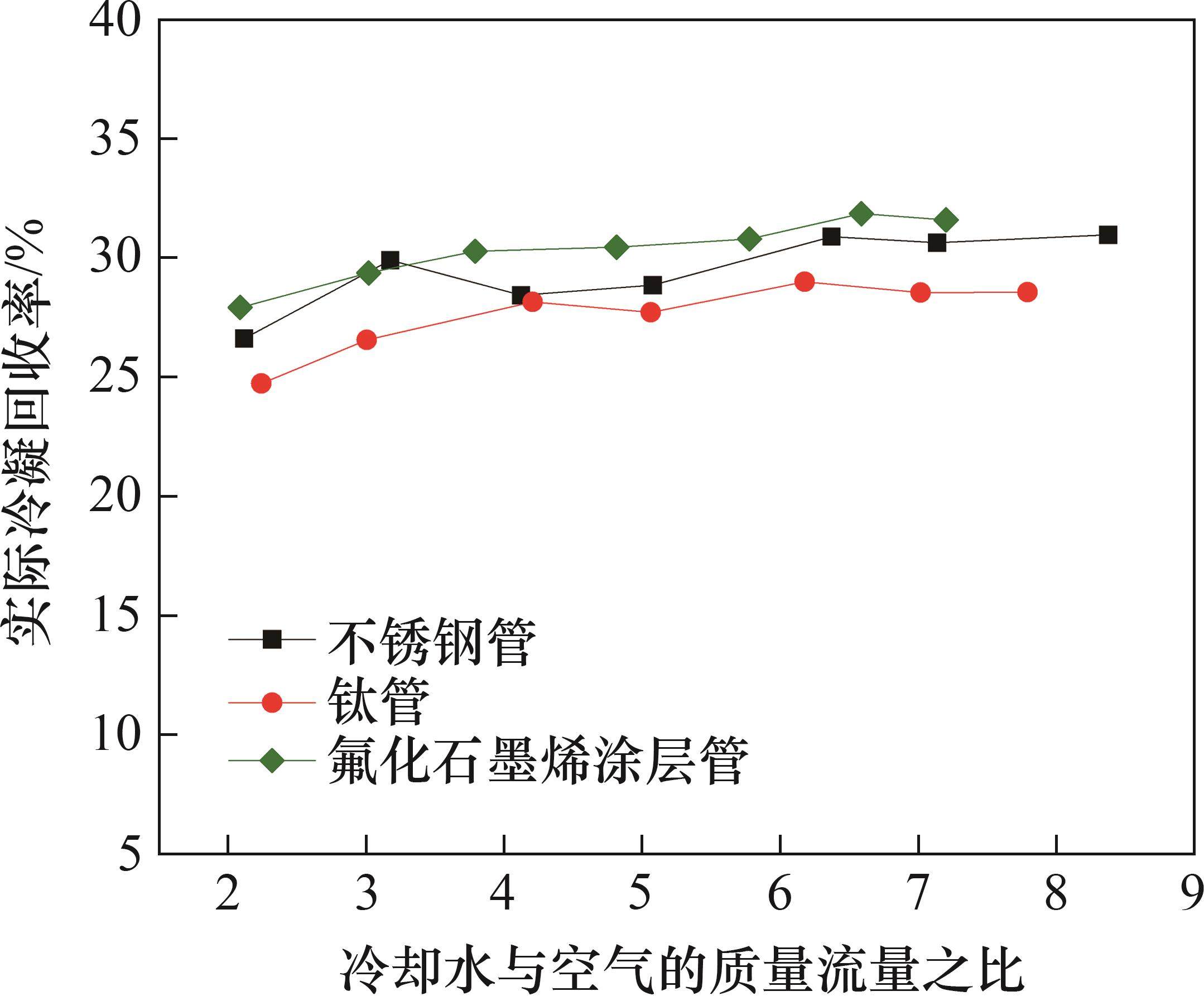

选取10 000 m3/h的空气量工况,3种材质换热器实际冷凝回收率结果如图7所示。由图7可见:当冷却水与空气的质量流量之比相同时,氟化石墨烯涂层管换热器的实际冷凝回收率最高,不锈钢管换热器的实际冷凝回收率其次,钛管换热器的实际冷凝回收率最低。全氟化石墨烯换涂层管换热器基材为不锈钢,这种涂层具有一定的疏水性,对于凝结液滴回收具有一定的优势[26-28]。

2.2 对流冷凝换热特性分析

2.2.1 不锈钢管换热器

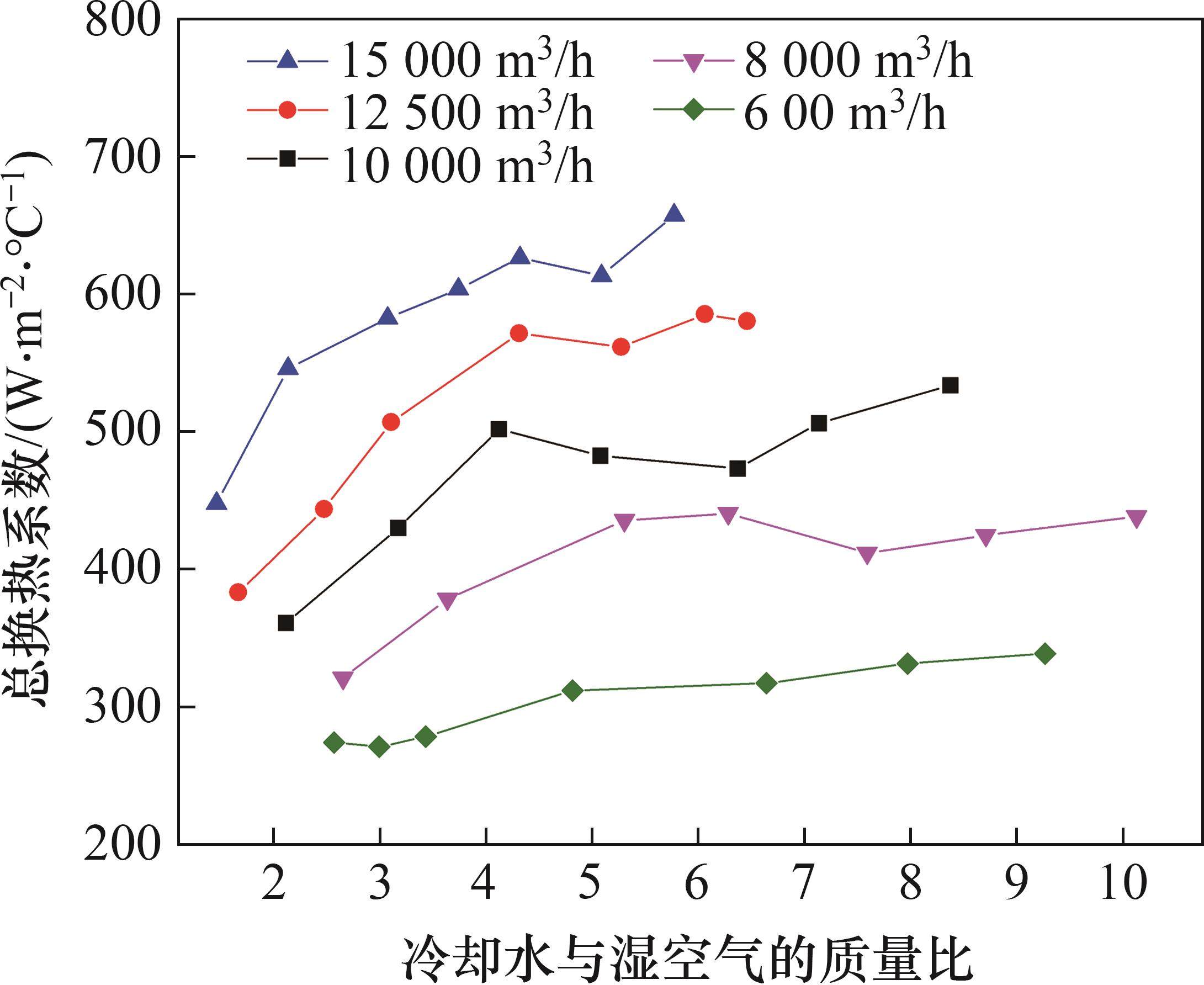

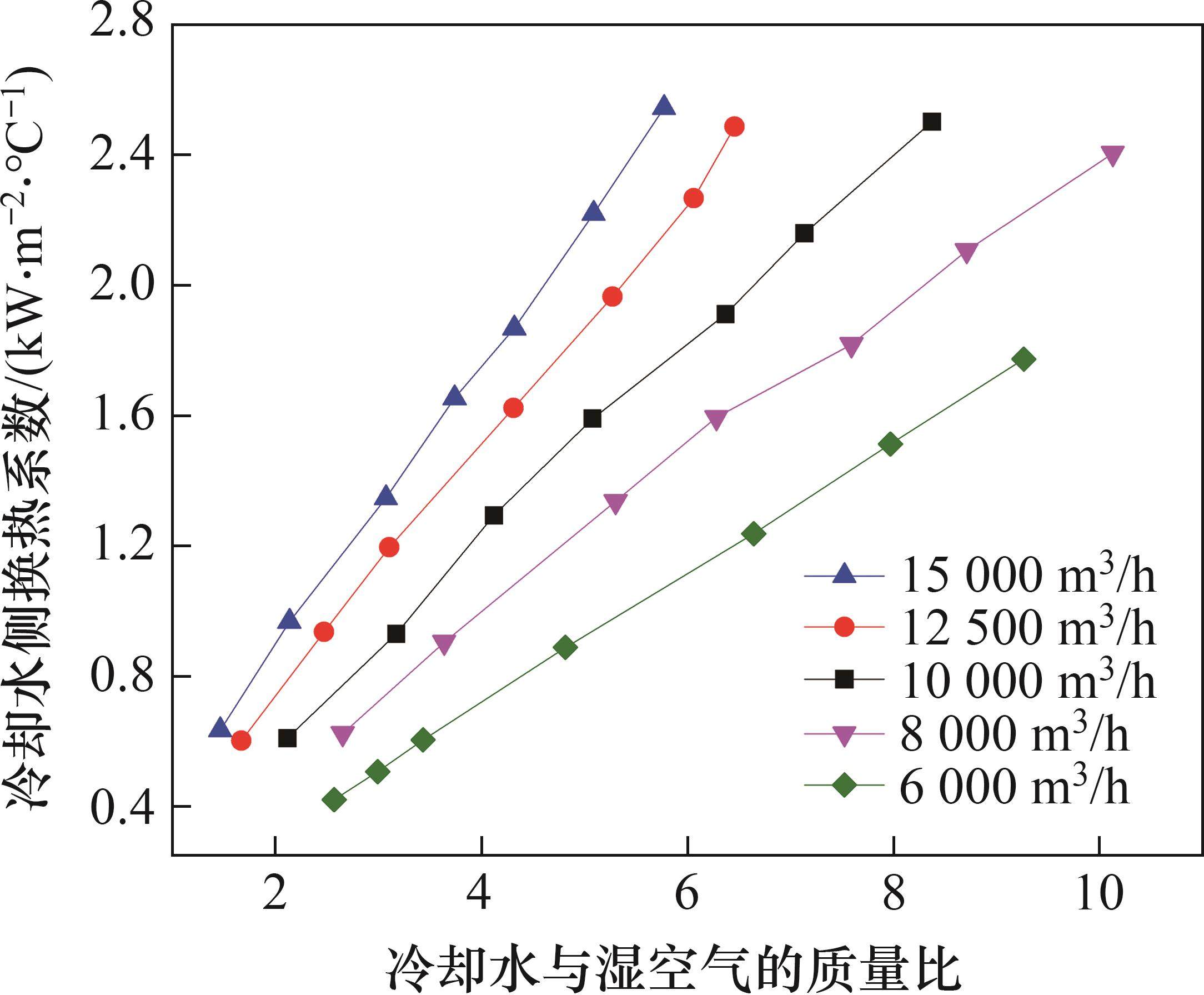

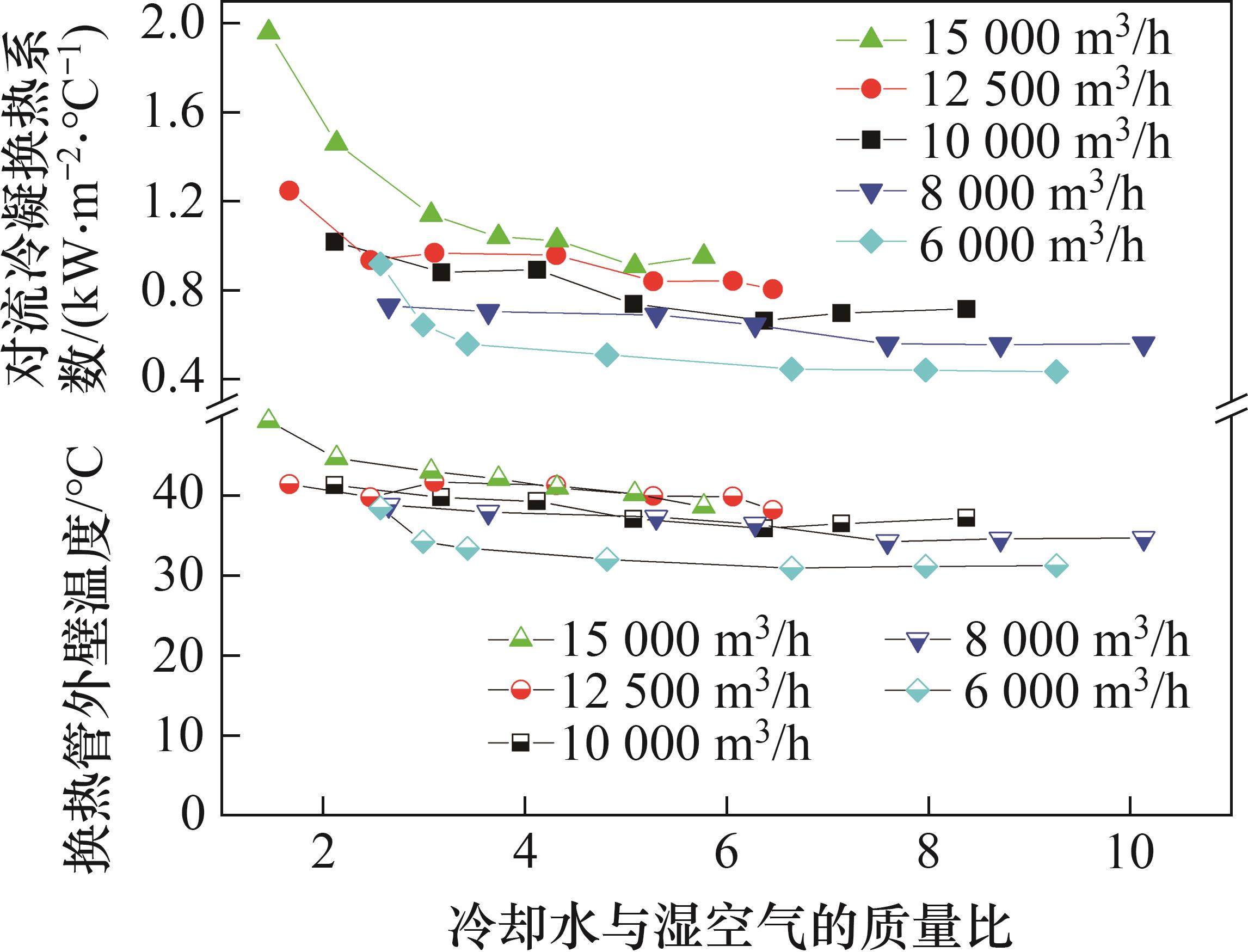

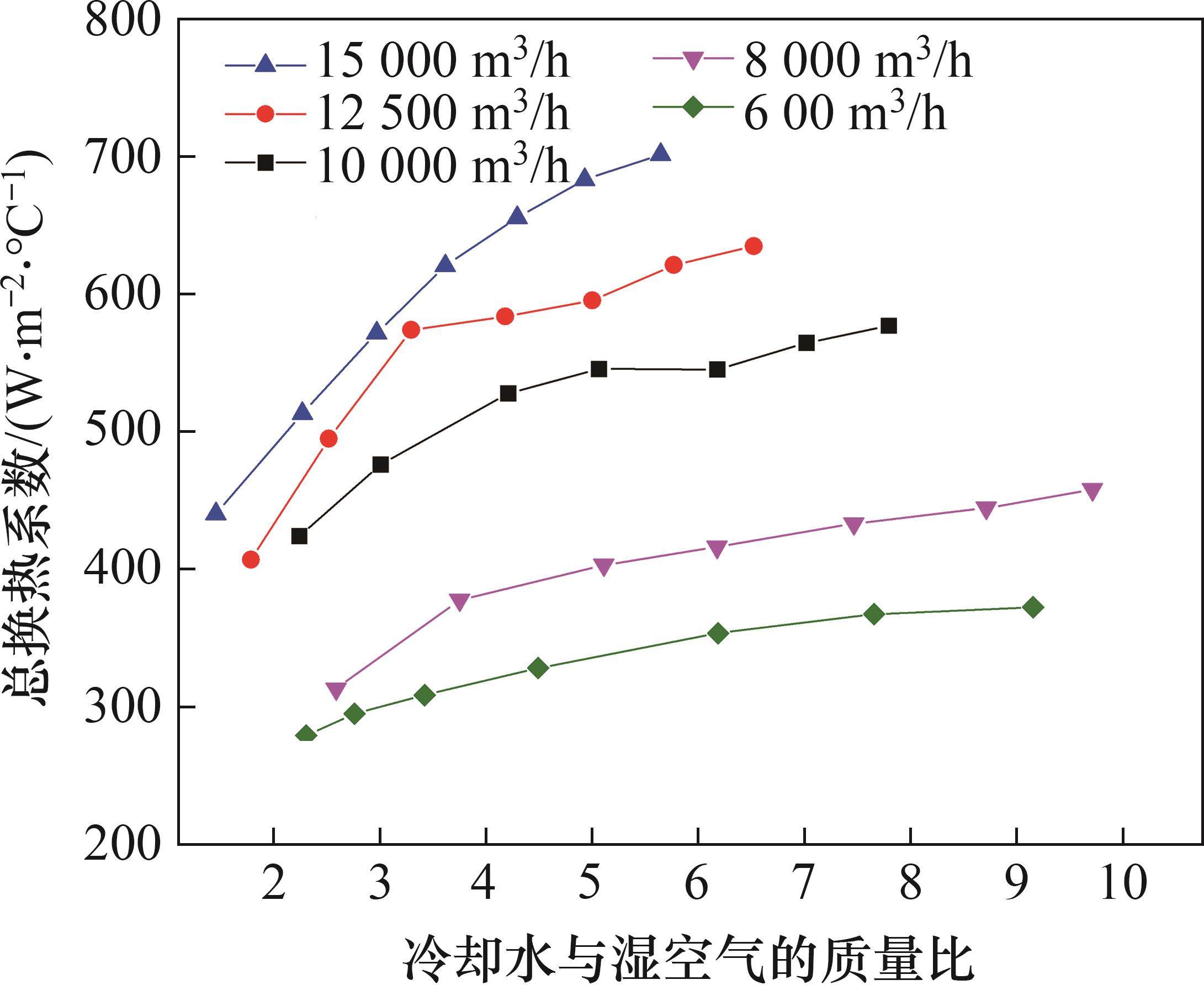

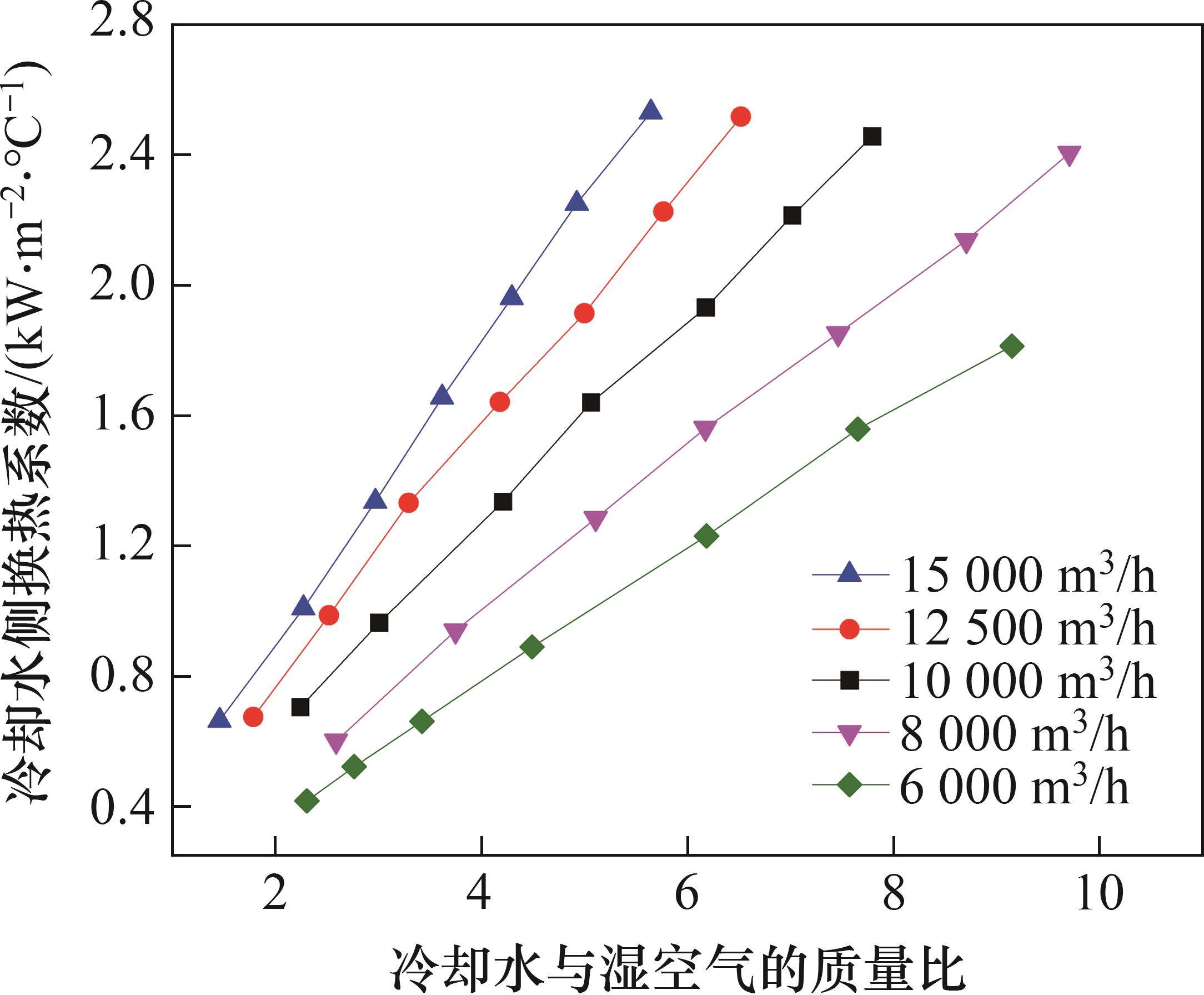

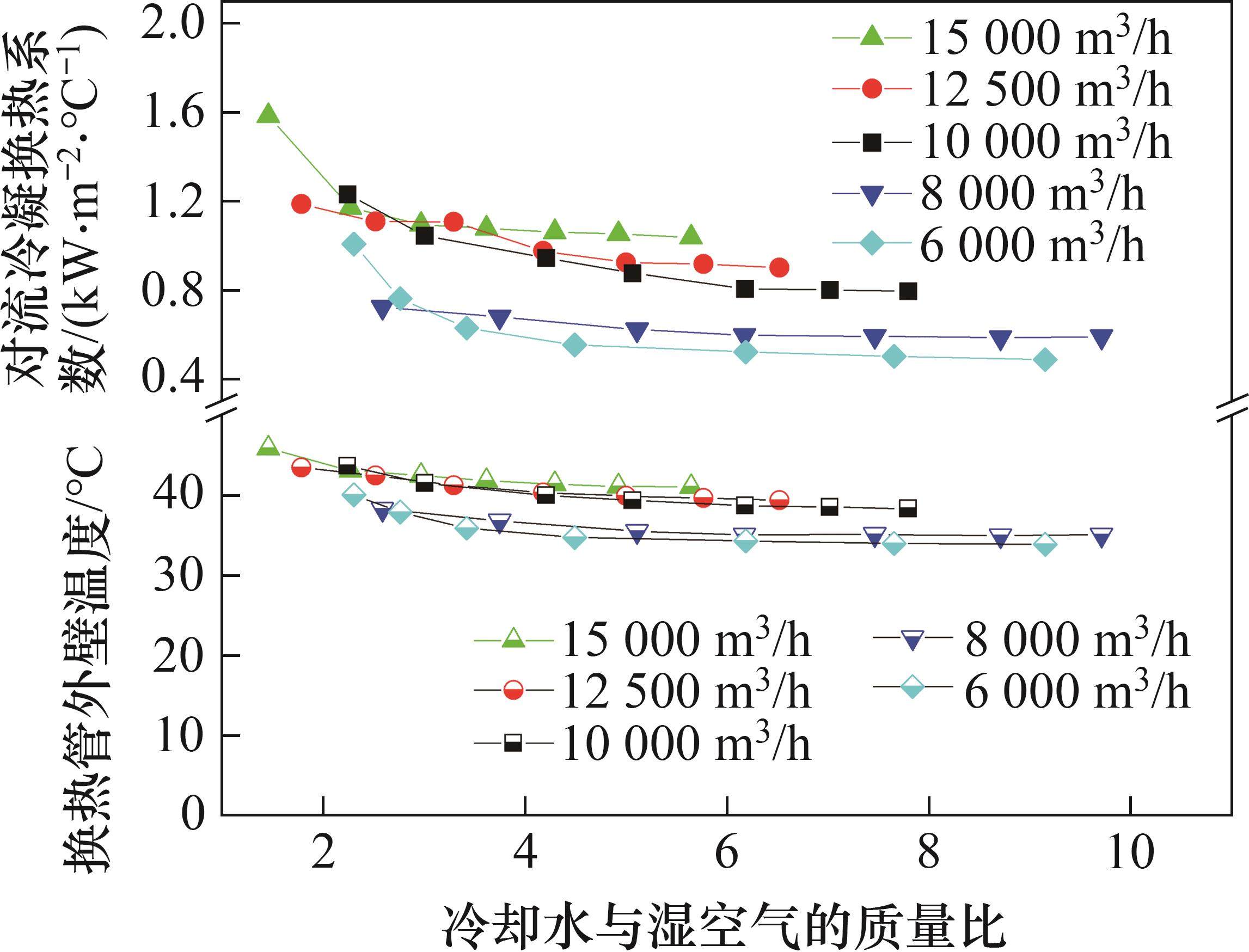

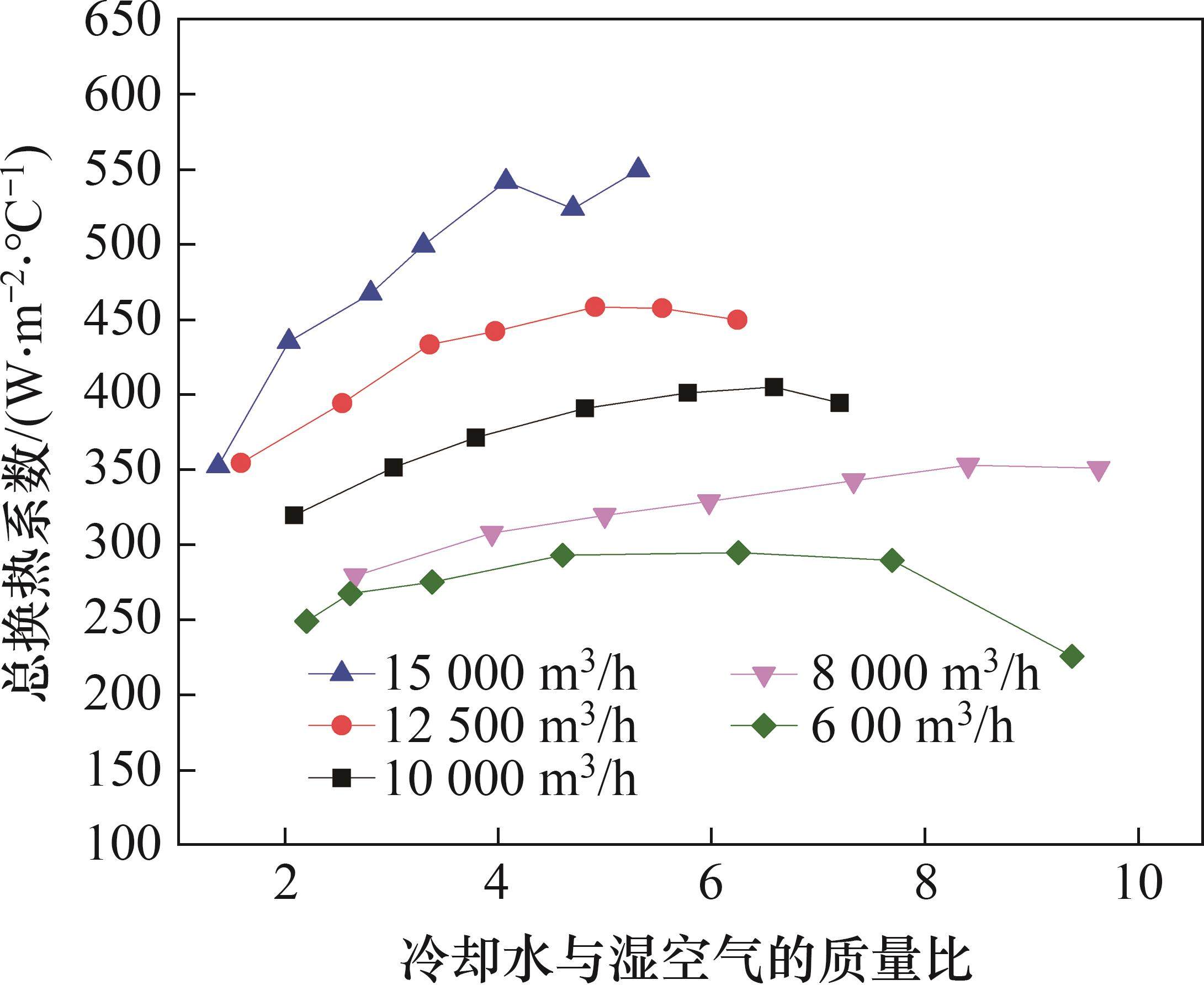

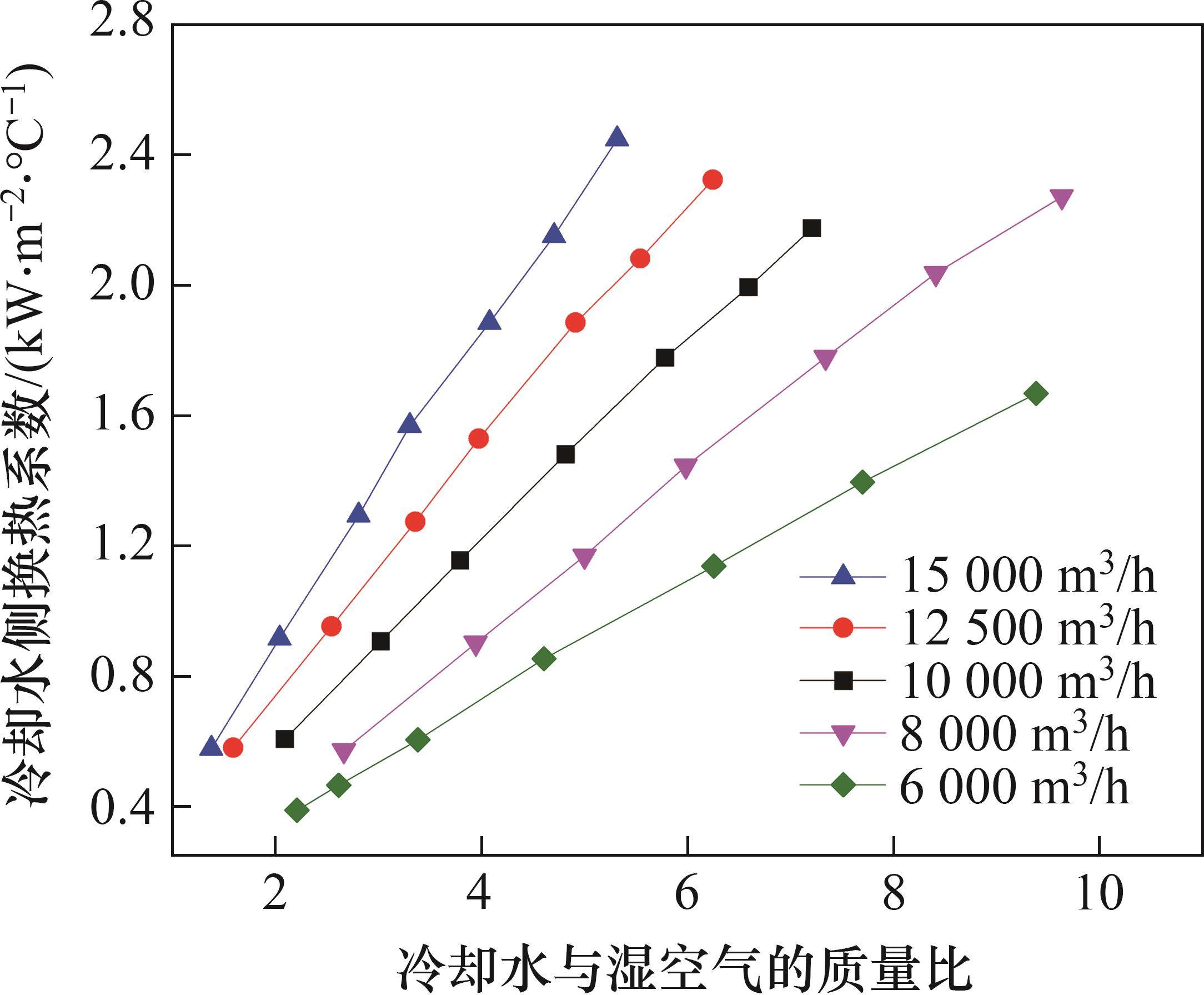

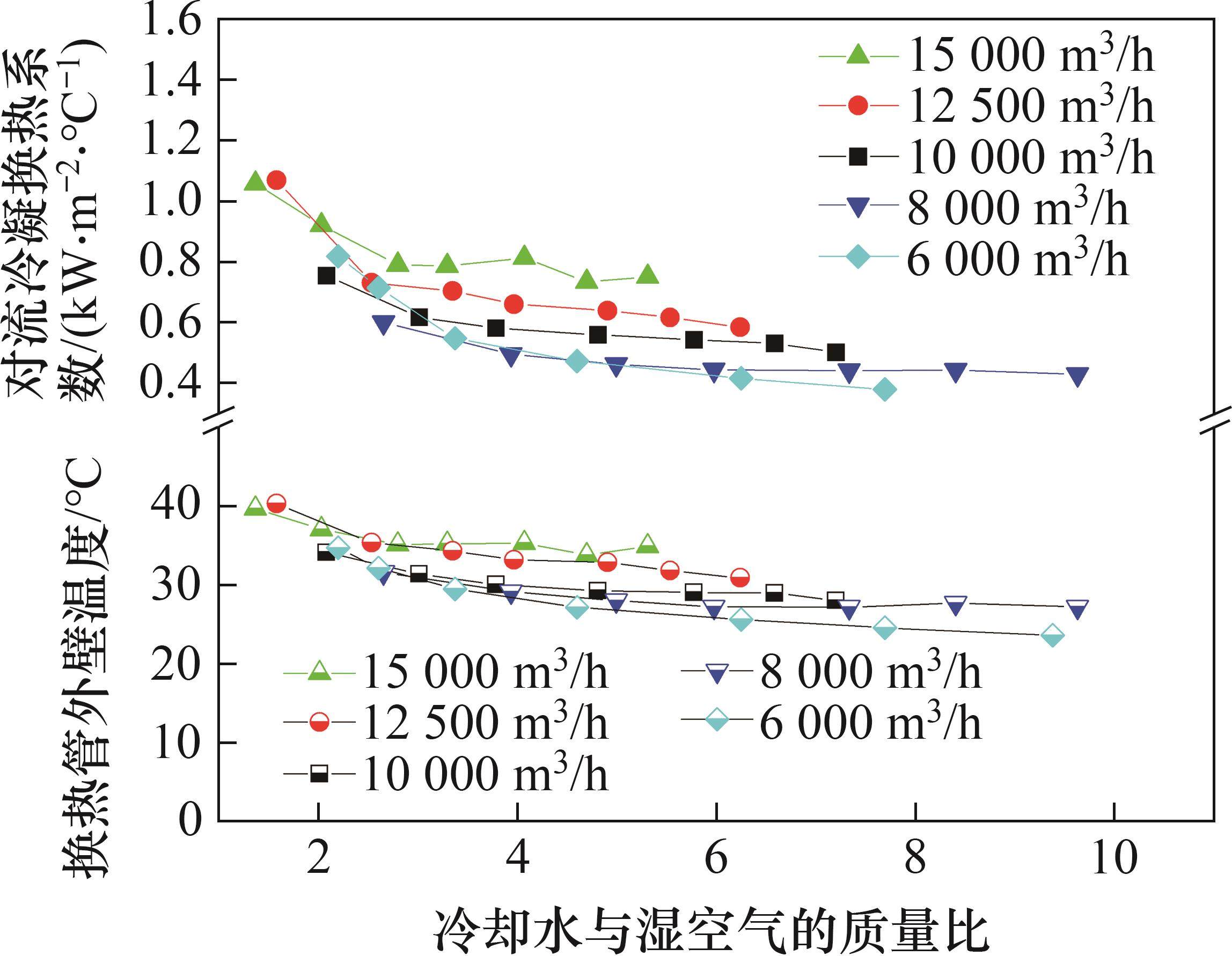

图8、图9和图10所示分别为总换热系数、冷却水侧换热系数、空气侧对流冷凝换热系数随冷却水与空气的质量流量之比的变化趋势。由图8~10可见:在各个空气流量工况下,换热系数变化存在相似的变化规律;总换热系数随冷却水与空气的质量流量之比增大而增大;当冷却水与空气的质量流量之比大于4时,总换热系数增大幅度较小;冷却水侧的换热系数随冷却水与空气的质量流量之比增大而增大;空气侧对流冷凝换热系数随冷却水与空气的质量流量之比增大而逐渐减小;当冷却水与空气的质量流量之比大于4时,空气侧对流冷凝换热系数减小幅度变小;当换热管外壁温度减小时,对流冷凝换热系数也减小;而在相同冷却水情况下,总换热量随着空气量增大而增大,总换热系数、对流冷凝换热系数、冷却水侧换热系数和空气纯对流系数也随空气流量增大而增大。

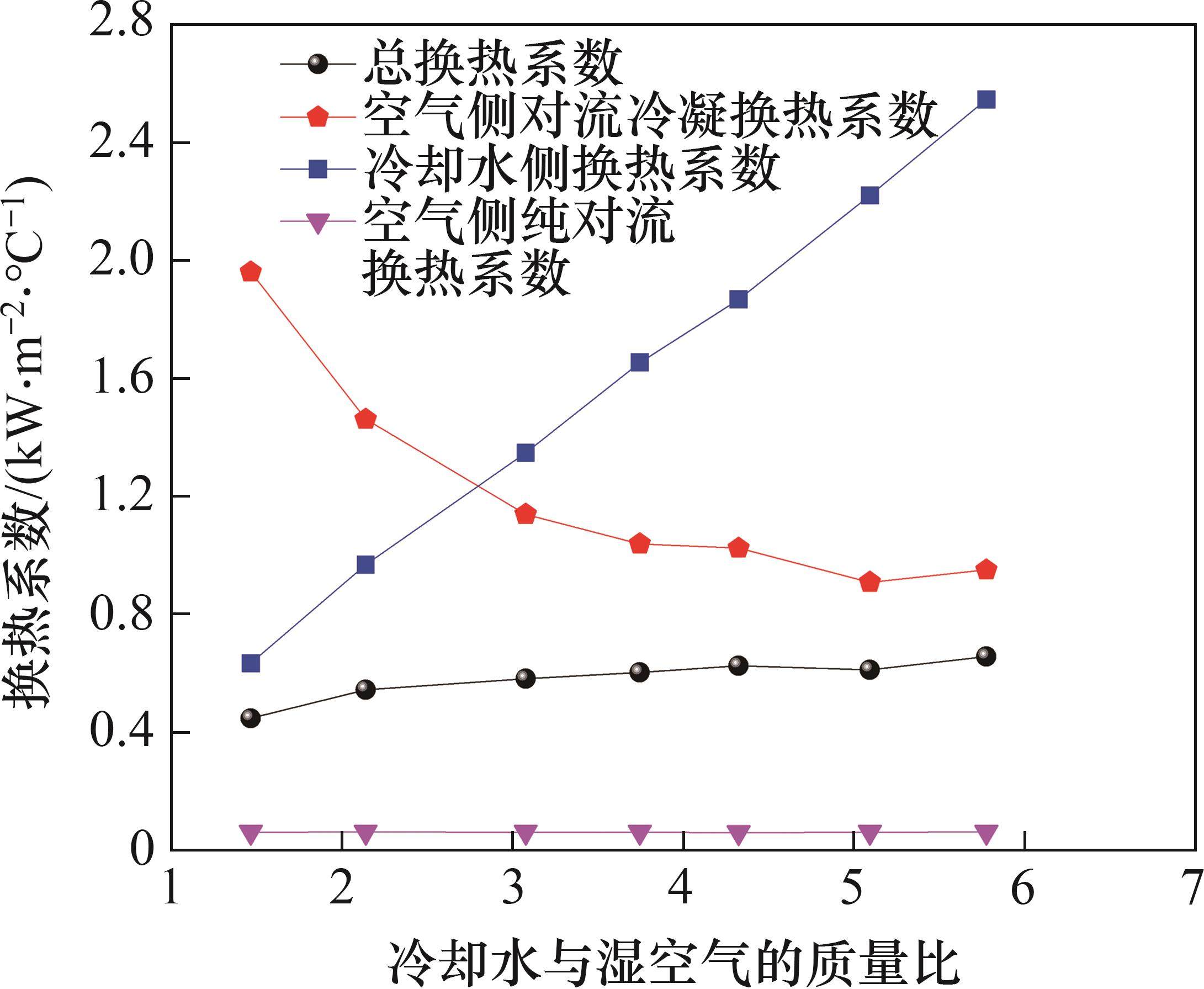

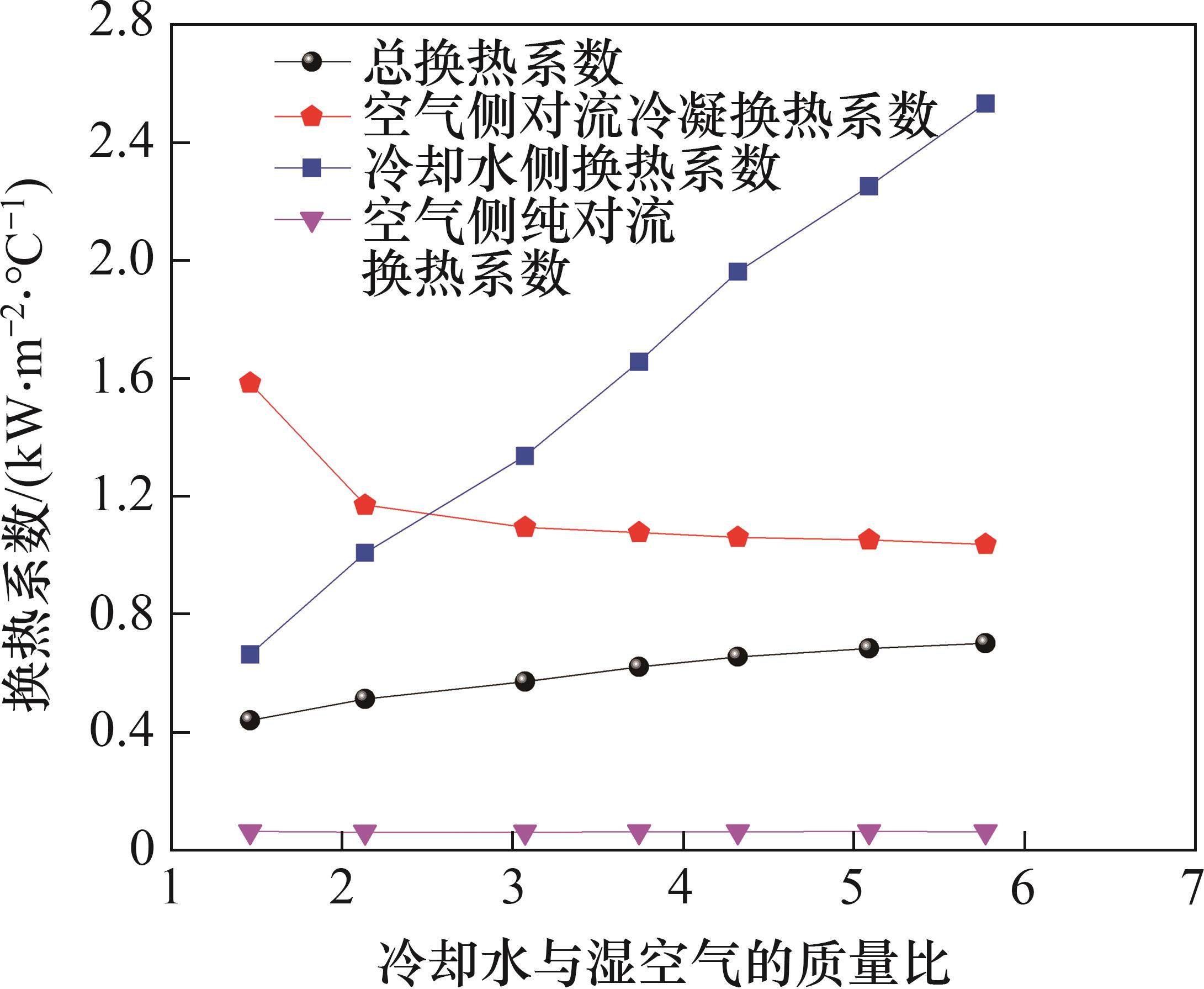

当空气流量为15 000 m3/h时,各换热系数实验结果如图11所示。由图11可见:当冷却水量从20 t/h增至80 t/h时,总换热系数从448 W/(m2·℃)逐渐增大至657.6 W/(m2·℃);当冷却水与空气的质量流量之比大于4时,总换热系数变化幅度变小;随着冷却水与空气的质量流量之比增大,空气侧对流冷凝换热系数从1 960 W/(m2·℃)逐渐减小至909 W/(m2·℃);当冷却水与空气的质量流量之比大于4时,空气侧对流冷凝换热系数减小幅度变小,空气侧纯对流换热系数维持在62~63 W/(m2·℃);冷却水侧换热系数随冷却水与空气的质量流量 之比增大而增大,从635 W/(m2·℃)线性增大至 2 545 W/(m2·℃)。当冷却水与空气的质量流量之比越大时,换热器管内冷却水流速越高,冷却水侧换热越强,引起冷却水侧热阻减小,同时,总换热系数随冷却水与空气的质量流量之比增大而增大,但增大幅度小于冷却水侧换热系数增大幅度,根据式(16),在假设管壁导热热阻不变的情况下,湿空气侧换热热阻随着冷却水与空气的质量流量之比增大呈增大的趋势,湿空气侧换热系数呈减小趋势。

2.2.2 钛管换热器

钛管换热器换热特性与不锈钢换热器各换热系数的变化如图12~14所示。当空气流量为15 000 m3/h时,各换热系数实验结果如图15所示。由图15可见:当冷却水量从20 t/h增至80 t/h时,总换热系数从440.85 W/(m2·℃)逐渐增大至701.81 W/(m2·℃);当冷却水与空气的质量流量之比大于4时,换热系数变化幅度较小;随着冷却水与空气的质量流量之比增大,空气侧对流冷凝换热系数从1 583.983 W/(m2·℃)逐渐减小至1 036.79 W/(m2·℃);当冷却水与空气的质量流量之比大于4时,换热系数减小幅度变小;而纯对流的空气换热系数维持在61.8~63.5 W/(m2·℃); 冷却水侧换热系数随冷却水与空气的质量流量 之比增大而增大,从664 W/(m2·℃)线性增大至 2 531 W/(m2·℃)。

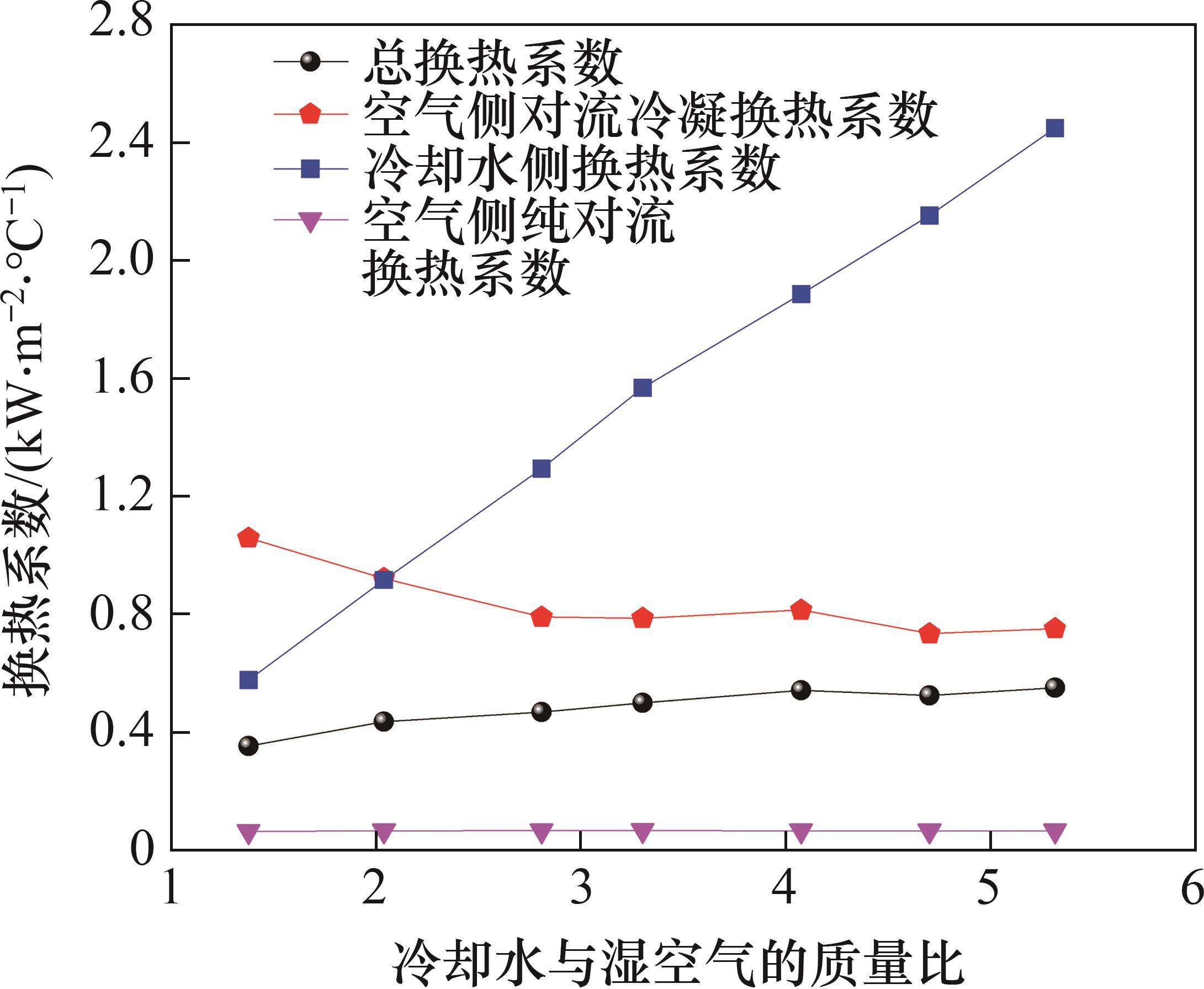

2.2.3 全氟化石墨烯涂层管换热器

全氟化石墨烯涂层管换热器换热系数与不锈钢换热器各换热系数变化如图16~18所示。当空气流量为15 000 m3/h时,各换热系数实验结果如图19所示。由图19可见:当冷却水量从20 t/h增至80 t/h时,总换热系数从354.68 W/(m2·℃)逐渐增大至458.54 W/(m2·℃),在冷却水与空气的质量流量之比大于4时,换热系数变化幅度较小;随着冷却水和空气的质量流量之比增大,空气侧对流冷凝换热系数从1 068.97 W/(m2·℃)逐渐减小至583.95 W/(m2·℃),当冷却水和空气的质量流量之比大于4时,换热系数减小幅度变小,而纯对流的空气换热系数维持在58.24~59.34 W/(m2·℃);冷却水侧换热系数随冷却水与空气的质量流量之比增大而增大,从578.73 W/(m2·℃)增大至2 322.95 W/(m2·℃)。

2.2.4 换热关联式拟合

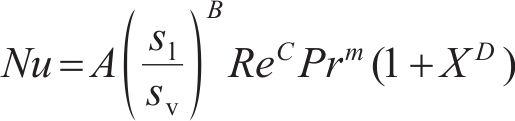

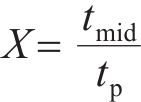

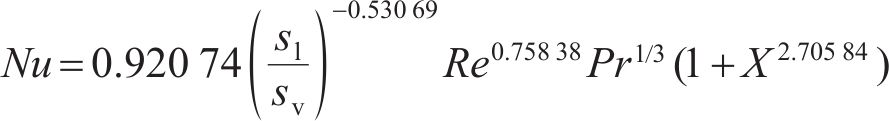

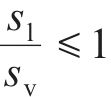

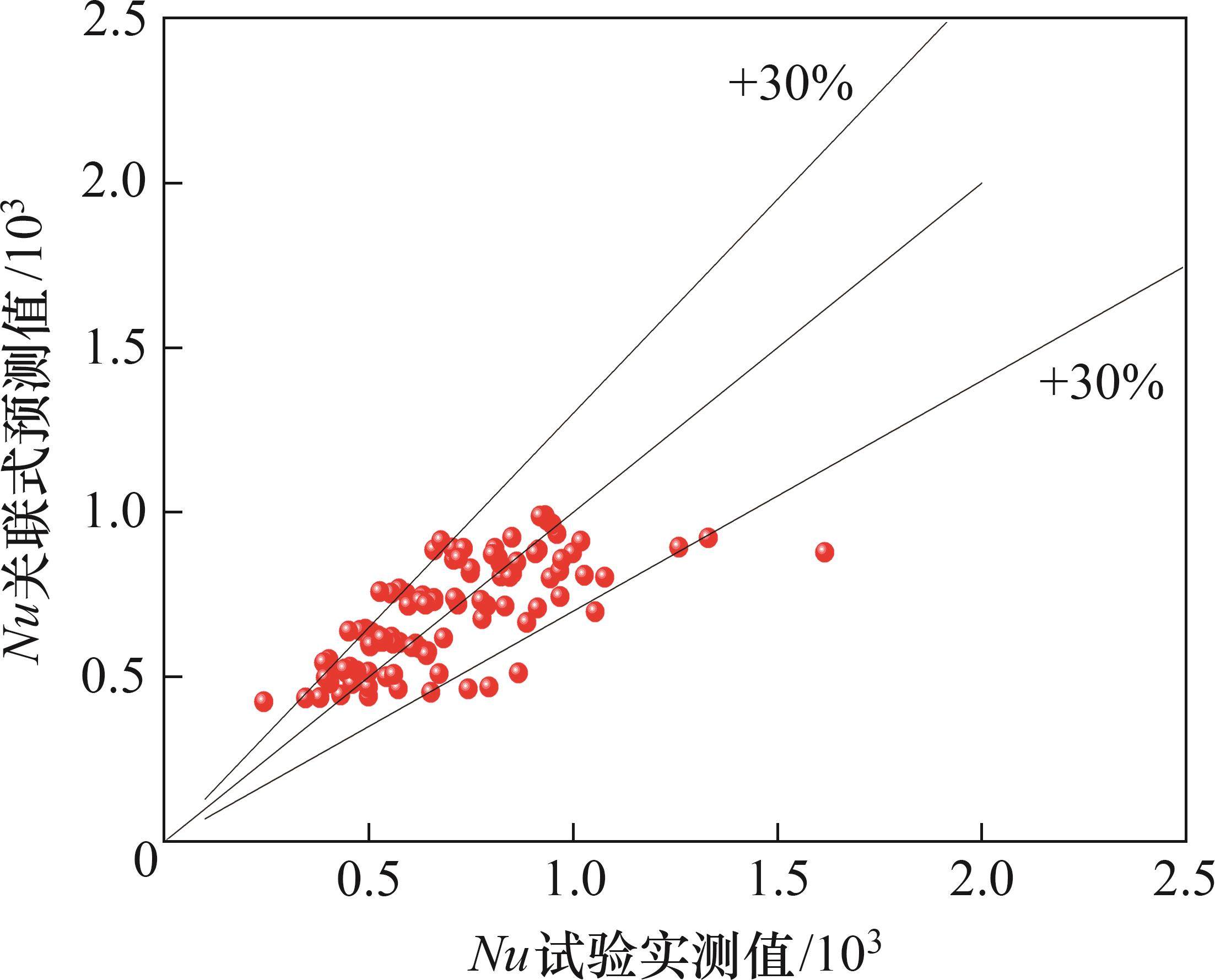

对3种管材换热器的试验数据进行分析,结合纯对流横掠管束外部强制对流换热Zhukauskas关联式[25],拟定换热关联式为

式中:

为方便工程计算,自定义未知因子

式中:空气侧雷诺数

3 结论

1) 在饱和湿空气条件下,当冷却水与空气的质量流量之比较低时,冷却水与空气的质量流量之比对空气温降的影响非常明显,但当冷却水与空气的质量流量之比达到约4时,空气温降趋于稳定,实际冷凝出水率也基本稳定。不锈钢管换热器最高实际冷凝回收率为30.97%;钛管换热器最高实际冷凝回收率为30.32%;全氟化石墨烯涂层管换热器最高实际冷凝回收率为31.86%。当冷却水与空气的质量流量之比相同时,对比氟化石墨烯涂层管换热器、不锈钢管换热器和钛管换热器的实际冷凝出水效果,氟化石墨烯涂层管换热器的实际冷凝回收率最高,钛管换热器的实际冷凝回收率最低。

2) 当空气量不变时,气侧对流冷凝换热系数随冷却水与空气的质量流量之比增大逐渐减小,当冷却水流量和空气的质量流量之比大于4时,对流冷凝换热系数和总换热系数基本稳定。不锈钢、钛管换热器和全氟化石墨烯涂层管换热器对流冷凝换热系数为烟气纯对流换热系数的11~29倍。利用空气侧换热系数计算拟合得到饱和湿气体侧综合换热系数的预测准则关联式,关联式实验误差在30%以内。

聂鑫, 谢海燕, 刘辉, 等. 饱和湿气体对流冷凝换热模拟实验研究[J]. 中南大学学报(自然科学版), 2024, 55(12): 4675-4686.

NIE Xin, XIE Haiyan, LIU Hui, et al. A simulated study of convective-condensation heat transfer of saturated wet gas[J]. Journal of Central South University(Science and Technology), 2024, 55(12): 4675-4686.